Что такое система быстросъемных соединений для телескопических погрузчиков? Полевое руководство для покупателей

В начале этого года я наблюдал, как строительная площадка в Бразилии остановилась, потому что оператор телескопического погрузчика в течение пятнадцати минут пытался заменить вилы под проливным дождем. Между тем, по соседству, более новый телескопический погрузчик переключился с ковша на стрелу менее чем за минуту — и никто даже не вышел из кабины.

Система быстросъемных соединений для телескопических погрузчиков представляет собой механический интерфейс, который позволяет быстро менять навесное оборудование без использования ручных инструментов, что напрямую влияет на эффективность работы. Быстросъемные соединения бывают ручными, полуавтоматическими и полностью гидравлическими. Ручные соединения требуют участия оператора. фиксирующие штифты1 вручную, в то время как полуавтоматические и гидравлические системы позволяют выполнять соединение из кабины, что обеспечивает более быструю и безопасную смену. Выбор типа соединителя, совместимость с различными парками техники и интеграция механизмов безопасности, таких как

Что такое система быстросъемных соединений для телескопических погрузчиков?

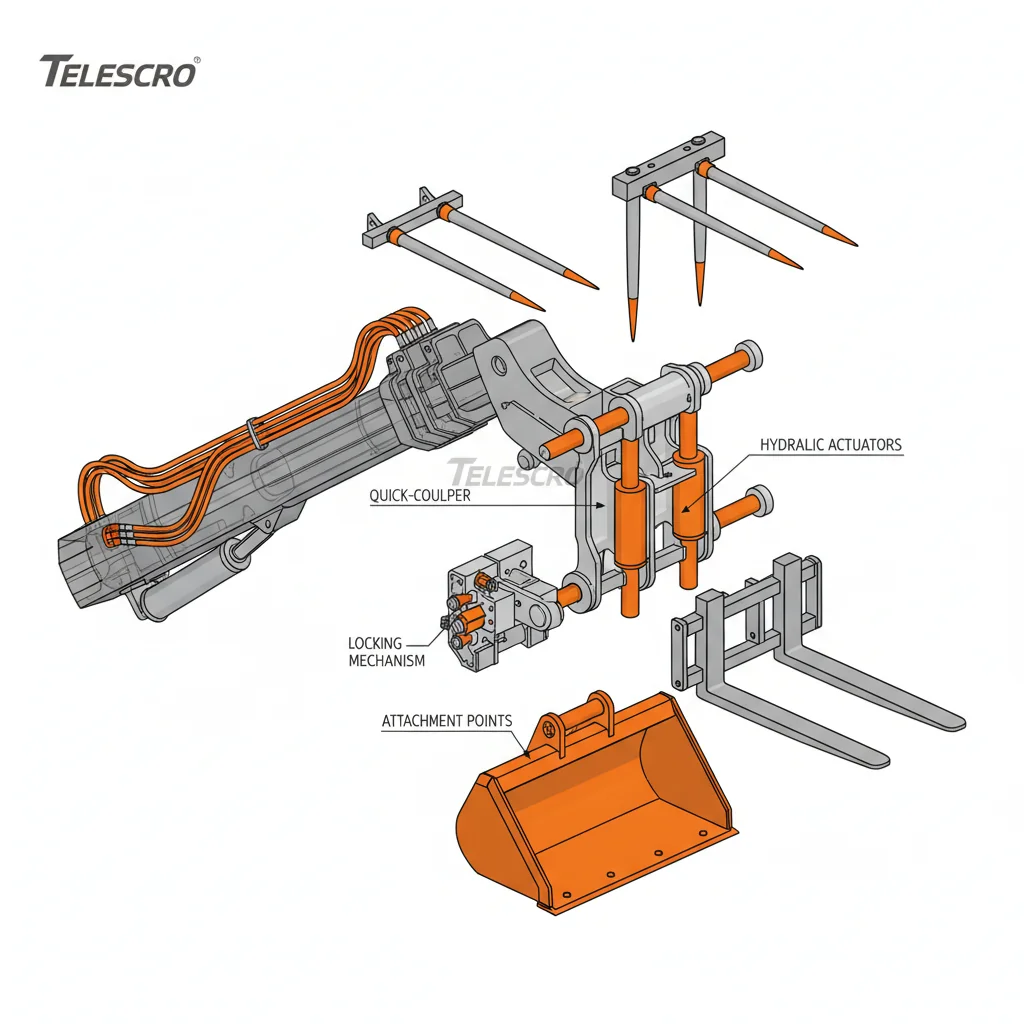

Система быстросъемных соединений телескопического погрузчика представляет собой механический интерфейс, установленный на стреле машины, который позволяет быстро и без использования инструментов менять навесное оборудование, такое как вилы, ковши или штыри для тюков. Современные гидравлические быстроразъемные соединения2 позволяют переключаться менее чем за минуту, максимально увеличивая универсальность парка техники и значительно сокращая время на смену навесного оборудования на рабочей площадке.

Большинство людей не осознают, сколько времени может сэкономить система быстросъемных соединений на загруженных строительных площадках. Я видел проекты в Кении, где операторы меняли вилы и ковши до шести раз в день. С базовой ручной системой штифтов каждая смена занимает не менее десяти минут, а иногда и больше, если навесное оборудование загрязнено или неправильно выровнено. Это целый час, потерянный каждый день на каждую машину. Теперь, когда они перешли на гидравлические быстроразъемные соединения, каждая замена занимает менее минуты. Умножьте эту экономию на парк из пяти телескопических погрузчиков, и вы получите дополнительный полдня продуктивной работы каждую неделю.

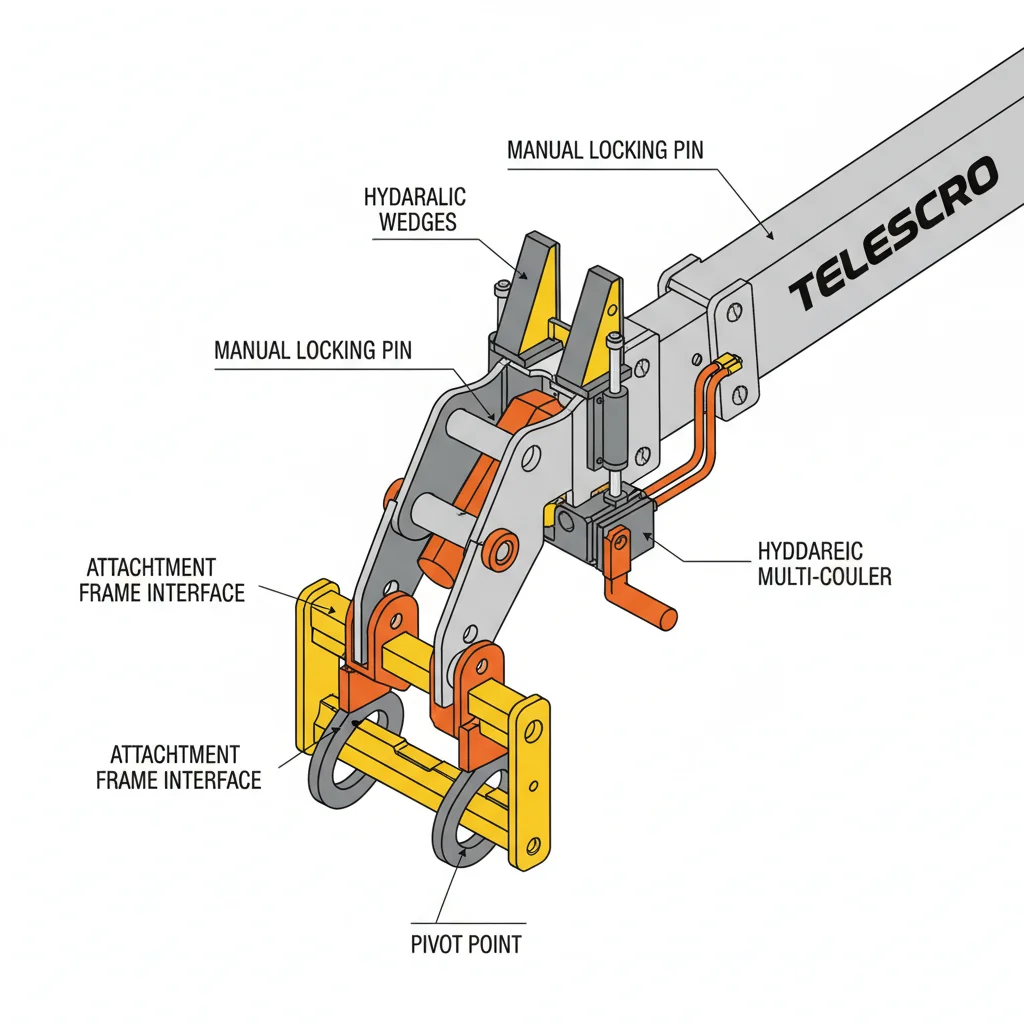

Позвольте поделиться важной информацией о том, как на самом деле работают эти системы. Быстроразъемное соединение устанавливается на конце стрелы — представьте себе, что это универсальное соединение между телескопическим погрузчиком и его навесным оборудованием. Когда оператор хочет заменить вилы на ковш, гидравлический контур в кабине запускает фиксирующие штифты или клинья, надежно закрепляя новый инструмент. Я всегда рекомендую проверить, позволяет ли ваша модель гидравлическое управление в кабине3—не все так делают, а каждый раз сходить с машины замедляет весь процесс.

В прошлом месяце клиент из Дубая спросил, имеет ли значение тип соединителя для работы на ферме и на коммерческом объекте. Ответ — да. Прочная быстросъемная муфта должна выдерживать постоянные циклы, абразивные материалы и неровную местность. Некоторые недорогие ручные системы изнашиваются и теряют прочность уже после одного сезона — я называю это “герой выставочного зала, ноль на рабочей площадке”. Я рекомендую внимательно осмотреть запорный механизм и учесть предполагаемое количество циклов в день, прежде чем сделать выбор. Правильно подобранная муфта действительно меняет ценность телескопического погрузчика.

Ложь

"Гидравлический

Ручные быстроразъемные соединения штифтового типа автоматически подстраиваются под различные размеры навесного оборудования без участия оператора.Ложь

Ручные системы быстроразъемных соединений с штифтами требуют точного выравнивания и ручной установки штифтов, специфичных для каждого размера навесного оборудования, что означает, что операторы должны физически сопоставлять и закреплять штифты, а не полагаться на автоматическую регулировку системы.

Ключевой вывод: Система быстросъемных соединений для телескопических погрузчиков превращает телескопический погрузчик в универсальную многофункциональную машину, значительно сокращая время смены навесного оборудования и повышая эффективность работы. Для покупателей и менеджеров автопарков конструкция соединителя имеет решающее значение для максимального повышения производительности и коэффициента использования в различных рабочих условиях.

Как сравниваются типы соединителей телескопических погрузчиков?

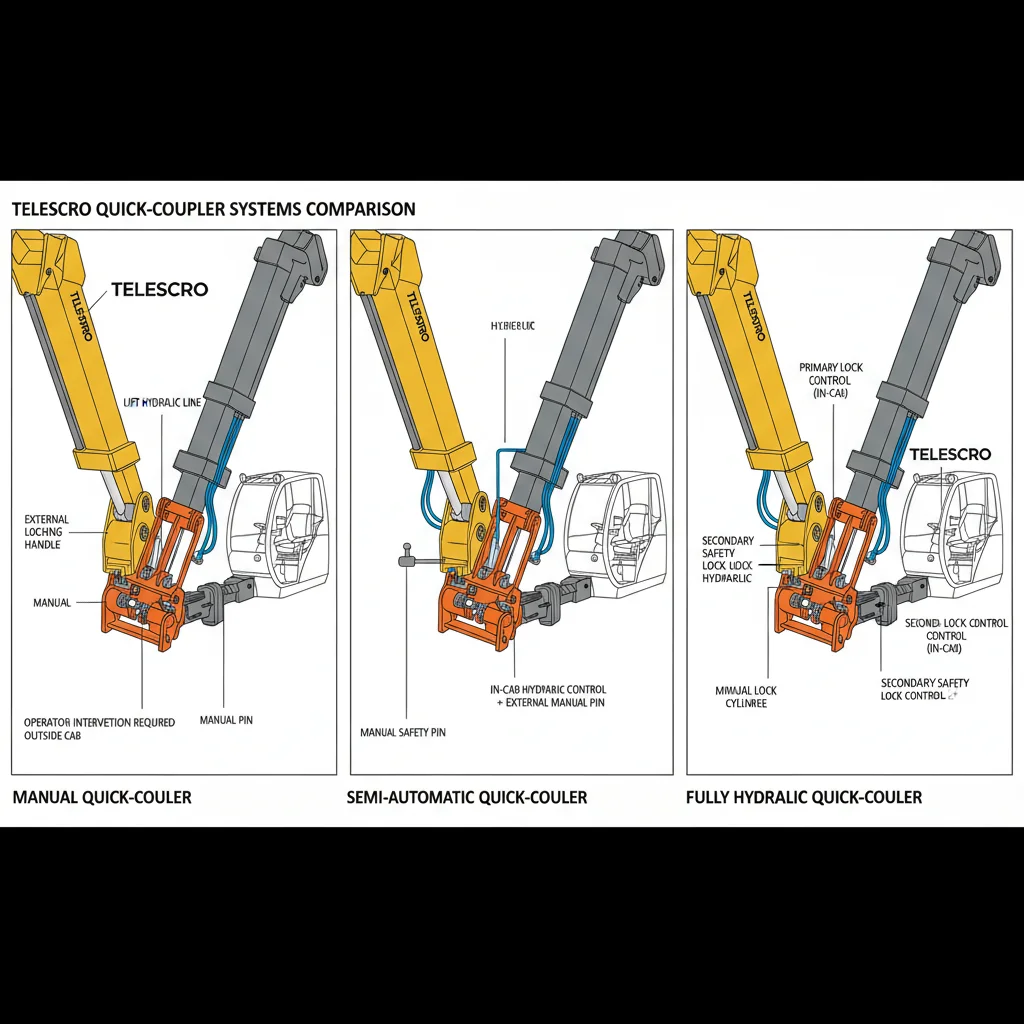

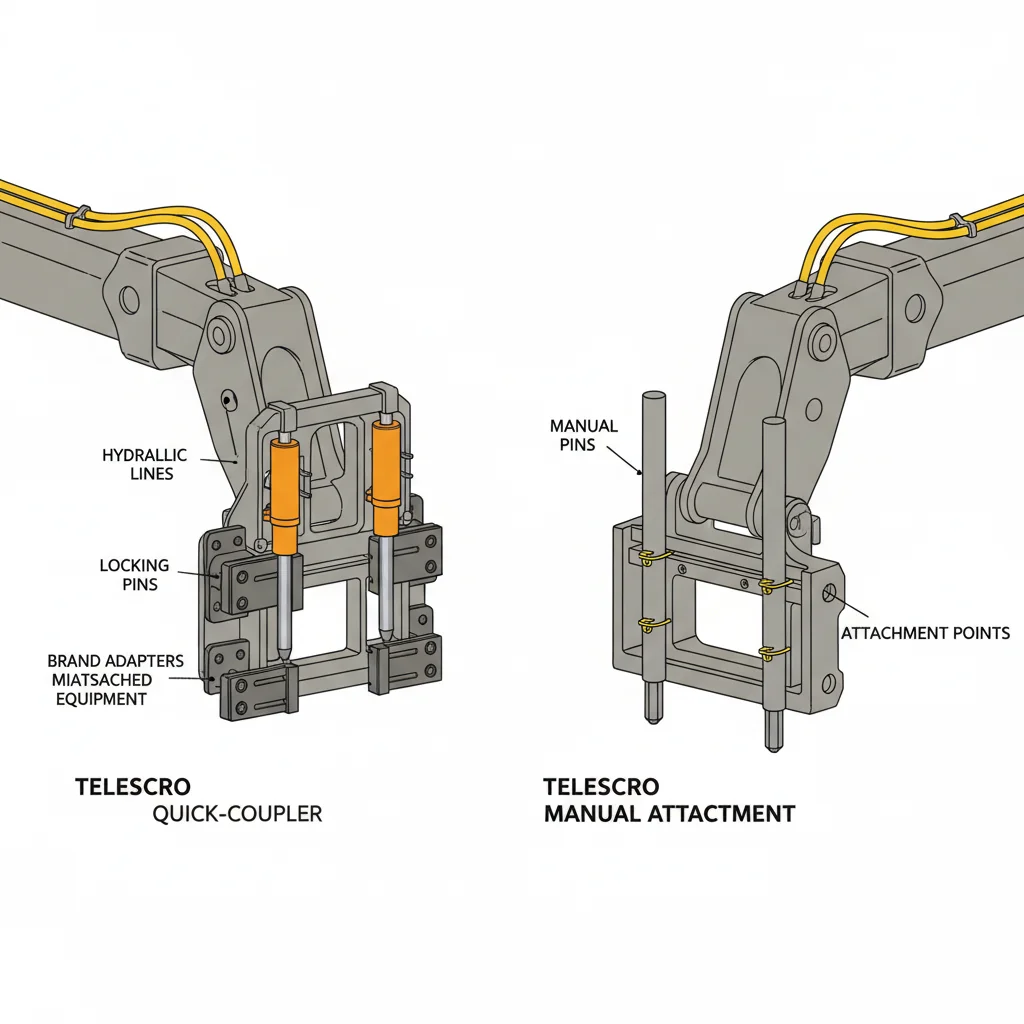

Системы быстросъемных соединений для телескопических погрузчиков включают ручные, полуавтоматические и гидравлические типы. Ручные соединения требуют от оператора выхода из кабины и ручного крепления навесного оборудования. Полуавтоматические соединения позволяют осуществлять гидравлическую фиксацию из кабины, но требуют ручного фиксирующего штифта. Полностью гидравлические муфты5 обеспечивают полный контроль кабины как для основных, так и для предохранительных замков, что позволяет осуществлять более быструю и безопасную, но более дорогостоящую смену режимов.

Вот что наиболее важно при сравнении типов быстросъемных соединений для телескопических погрузчиков: скорость работы на строительной площадке, безопасность оператора и реальные затраты с течением времени. Несколько месяцев назад я разговаривал с прорабом на стройплощадке в Дубае. Его бригада меняла ковши и вилы более 10 раз в день. Использование ручных соединителей казалось дешевым, но задержки из-за необходимости выходить из кабины — особенно в летнюю жару — обходились им как минимум в полчаса ежедневно. Это может показаться не таким уж большим временем, но при сжатых сроках выполнения работ оно действительно складывается в значительную сумму.

Самое большое различие между ручными, полуавтоматическими и полностью гидравлическими системами заключается в том, насколько оператору по-прежнему требуется ручное вмешательство. При использовании ручных муфт вам каждый раз приходится выходить из кабины, подвергаясь воздействию грязи, дорожного движения и погодных условий. Это подходит для работ, где требуется только одна смена в день, или когда бюджет ограничен. Но я видел, как бригады, использующие полностью гидравлические муфты, сокращали время переключения до 1-2 минут, и все это изнутри кабины.

Позвольте мне обобщить основные различия:

| Тип соединителя | Смена кабины | Вторичная безопасность | Типичное время изменения | Первоначальные затраты | Лучшее для |

|---|---|---|---|---|---|

| Руководство | Нет | Ручной штифт | 5–10 мин | Низкий | Редкие обмены, ограниченный бюджет |

| Полуавтоматический | Да (основной) | Ручной штифт | 2–4 мин. | Средний | Умеренные изменения, высокая безопасность |

| Полностью гидравлический | Да (все замки) | Авто (такси) | 1–2 мин. | Высокий | Частые перестановки, суровый климат |

В запыленных или дождливых районах, таких как северный Китай, гидравлические муфты также обеспечивают оператору более чистую и безопасную работу. Я всегда рекомендую подбирать систему с учетом реальной рабочей нагрузки, а также учитывать время простоя и потенциальные риски несчастных случаев. Иногда экономия на первоначальных затратах означает более значительные потери в производстве в дальнейшем.

Гидравлические системы быстросъемных соединений на телескопических погрузчиках могут сократить время смены навесного оборудования до 70% по сравнению с ручными соединениями, что значительно повышает производительность оператора в условиях частой смены навесного оборудования.Правда

Гидравлические муфты позволяют оператору менять навесное оборудование прямо из кабины, не вставая с сиденья, что сводит к минимуму время простоя. Это особенно выгодно, когда навесное оборудование меняется несколько раз в день, так как устраняются физические этапы подключения, что приводит к значительной экономии времени.

Механические ручные муфты, как правило, более безопасны, чем гидравлические системы быстроразъемных соединений, поскольку в них меньше компонентов, которые могут выйти из строя под давлением.Ложь

Хотя ручные соединители имеют меньше гидравлических компонентов, они требуют от оператора выхода из кабины и ручного крепления навесного оборудования, что увеличивает риск получения травм на строительной площадке. Гидравлические быстроразъемные соединители оснащены резервными механизмами блокировки, которые фактически повышают безопасность, предотвращая случайное отсоединение во время работы.

Ключевой вывод: Выбор подходящего быстроразъемного соединения для телескопического погрузчика зависит от частоты смены навесного оборудования, требований безопасности, условий эксплуатации и бюджета. Ручные соединения отличаются низкой стоимостью, полуавтоматические модели обеспечивают баланс между скоростью и безопасностью, а гидравлические системы максимально повышают эффективность и защиту оператора при выполнении операций с высокой частотой смены навесного оборудования.

Как быстросъемное соединение телескопического погрузчика экономит время?

Система быстросъемных соединений телескопического погрузчика значительно сокращает смена насадок6 от 10–15 минут при использовании ручных методов до менее чем одной минуты при использовании гидравлического быстроразъемного соединения — все это можно сделать в одиночку из кабины. Такая эффективность позволяет сэкономить 30–50 часов работы машины в год, оптимизировать рабочие процессы, уменьшить трудовые заторы и способствовать использованию оптимальных навесных устройств на сложных объектах.

Позвольте поделиться важной информацией о быстроразъемных соединениях, особенно гидравлических. В крупных проектах, таких как строительство склада, которое я поддерживал в прошлом году в Дубае, разница очевидна. Их команде приходилось менять вилы для поддонов, ковши и стрелу почти пять раз в день. С использованием стандартной системы штифтов и зажимов замена навесного оборудования занимала не менее 10 минут, и всегда требовалось участие второго рабочего, стоящего снаружи машины. Это почти час, потерянный каждый день — только на смену инструментов.

С установленным гидравлическим быстроразъемным соединением один и тот же оператор выполнял замену непосредственно из кабины менее чем за минуту. Я наблюдал, как он самостоятельно менял навесное оборудование, не ожидая помощи от других. Умножьте это на 250 дней в году, и вы получите более 40 дополнительных часов работы машины — часов, которые используются для продуктивной работы, а не простаивают без дела. Это не просто теория. Я видел, как супервайзеры в Бразилии отслеживали эту экономию и подтверждали, что машины с быстроразъемными соединениями работают больше времени за смену.

Скорость — не единственное преимущество. Когда на смену навесного оборудования уходит всего минута, операторы с большей вероятностью используют оборудование, подходящее для конкретной задачи. Это снижает риск повреждений, возникающих в результате “импровизации” или использования навесного оборудования не по назначению, что впоследствии может привести к появлению погнутых вил или просыпанию груза. По моему опыту, смену навесного оборудования одним оператором также сокращает задержки, поскольку нет необходимости координировать дополнительную рабочую силу на месте.

Если вы работаете в несколько смен или выполняете работы с частыми сменами задач, я рекомендую обратить внимание на период окупаемости. В большинстве случаев инвестиции в гидравлический быстроразъемный соединитель окупаются в течение двух сезонов.

Гидравлические быстроразъемные соединения на телескопических погрузчиках могут сократить время смены навесного оборудования до 70% по сравнению с ручными системами с штифтами и зажимами, что значительно повышает производительность на рабочей площадке.Правда

Гидравлические быстроразъемные соединения используют встроенные гидравлические цилиндры для автоматической блокировки и разблокировки навесного оборудования, сокращая время переналадки с 10 минут до менее 3 минут, что помогает минимизировать простои при частой смене инструментов.

Системы быстросъемных соединений для телескопических погрузчиков полностью исключают необходимость ручного вмешательства, позволяя одному оператору менять навесное оборудование, не выходя из кабины.Ложь

Хотя гидравлические быстроразъемные соединения снижают ручной труд и ускоряют смену навесного оборудования, операторам по-прежнему часто приходится выходить из кабины, чтобы визуально проверить надежность крепления навесного оборудования или выполнить окончательную ручную регулировку, особенно в случае сложного навесного оборудования.

Ключевой вывод: Гидравлические быстроразъемные соединения на телескопических погрузчиках повышают производительность на строительной площадке, сокращая время смены навесного оборудования до менее чем одной минуты и позволяя одному оператору производить замену, что значительно экономит время работы машины и трудозатраты в годовом исчислении. В условиях интенсивного использования эти преимущества часто окупают первоначальные инвестиции в течение одного-двух сезонов эксплуатации.

Какие функции безопасности необходимы быстроразъемным соединениям?

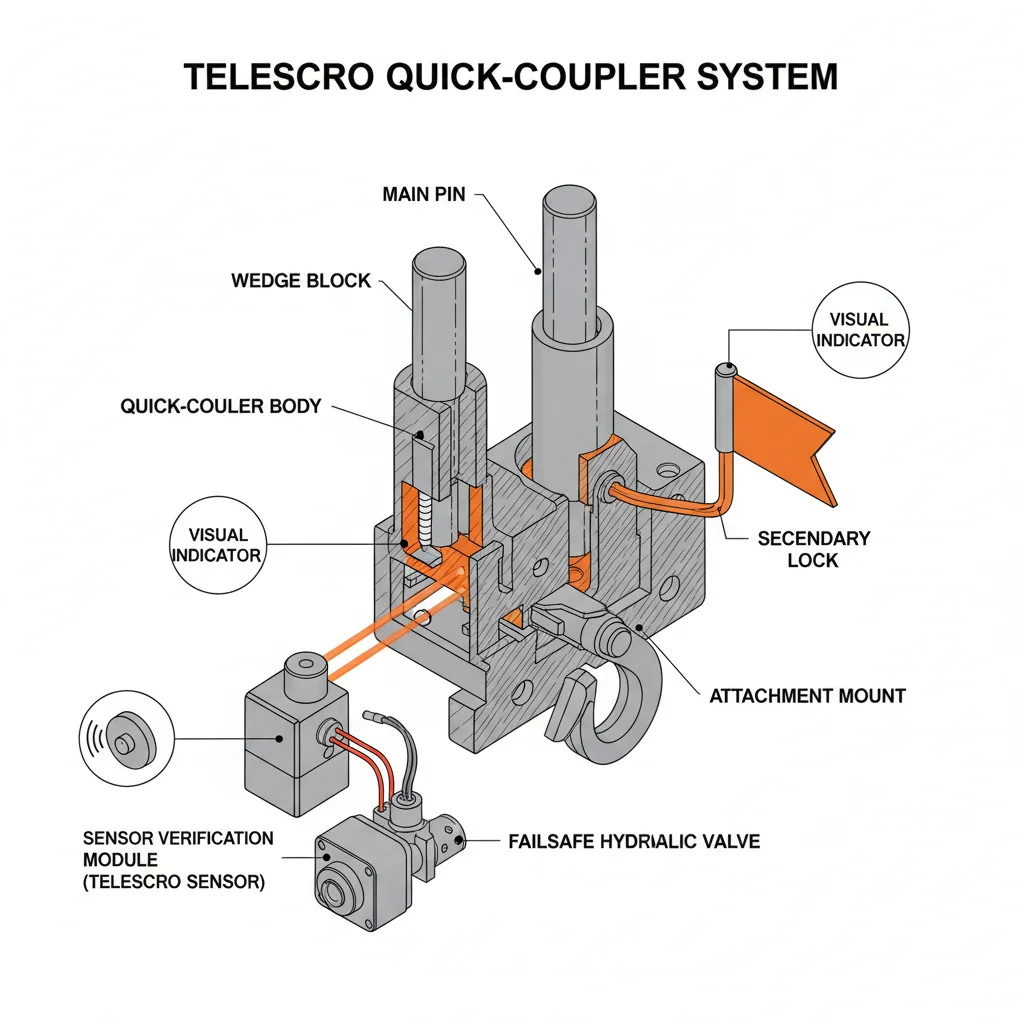

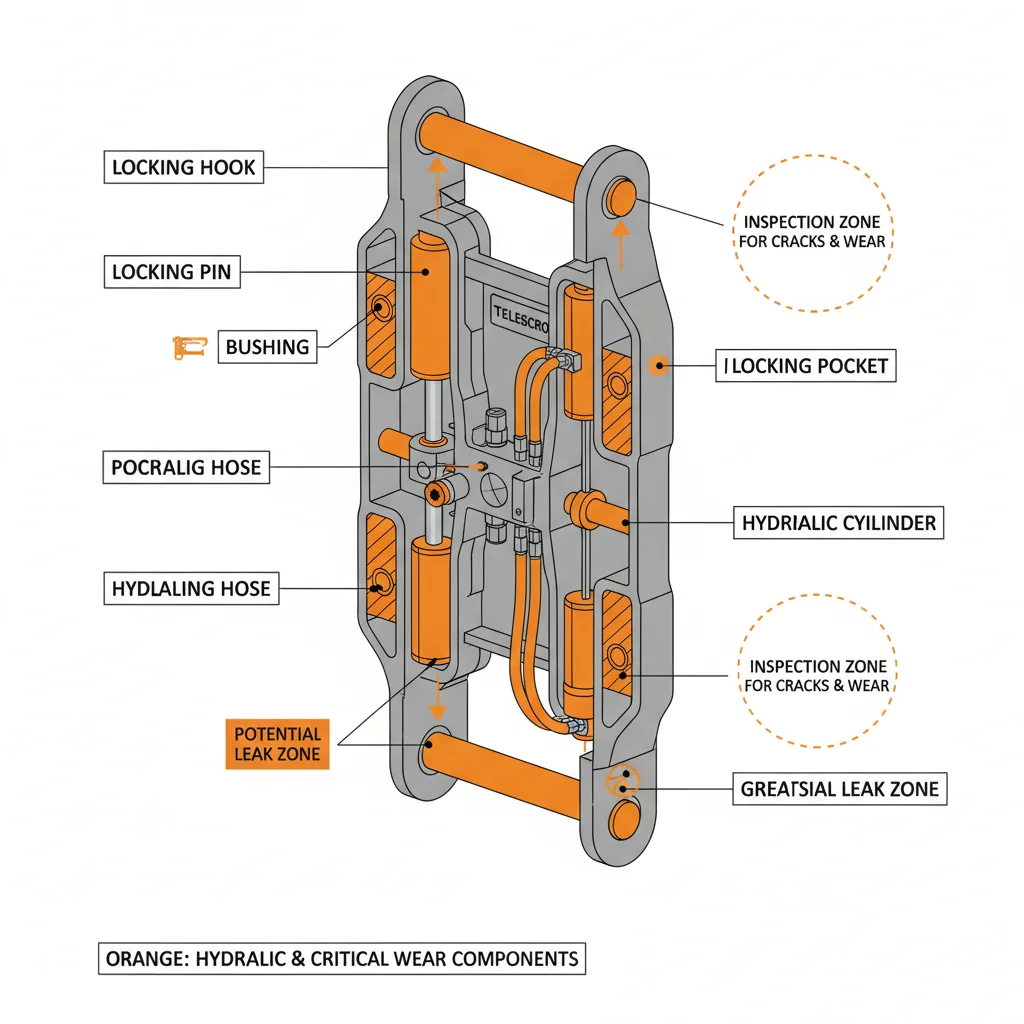

Системы быстросъемных соединений телескопических погрузчиков требуют наличия нескольких средств безопасности, в том числе прочных штифтов или клиньев и обязательных вторичные запорные механизмы7. Расширенные версии интегрируют визуальные индикаторы блокировки8, звуковые сигналы и проверка датчиков для обеспечения надежного крепления. Отказоустойчивые конструкции сохраняют блокировку при гидравлической неисправности. Соблюдение региональных стандартов и строгое обучение операторов имеют важное значение для минимизации рисков отсоединения, травм и простоев.

Самая большая ошибка, которую я вижу, — это то, что операторы полагаются только на индикатор на приборной панели или беглый взгляд перед использованием нового навесного оборудования. На строительной площадке в Дубае я наблюдал, как команда меняла ковш на 4-тонном телескопическом погрузчике — все считали, что он надежно закреплен, потому что сигнал "заблокировано" горел зеленым цветом. Но когда машина подняла полную загрузку гравия, навесное оборудование провисло и чуть не соскочило. Этот инцидент едва не привел к травме. Надлежащие меры безопасности и соблюдение процедур имеют огромное значение.

Вот что я ищу в безопасной системе быстроразъемных соединений:

- Первичная блокировка: Прочные штифты, крючки или клинья должны надежно удерживать насадку. На большинстве станков, с которыми я работал, инструмент крепится к каретке стальным штифтом диаметром 35 мм.

- Вторичный замок: В таких странах, как Европа и Австралия, в настоящее время действуют правила, требующие установки резервной системы блокировки. Таким образом, одна неисправность не приводит к мгновенному разблокированию.

- Визуальная/звуковая индикация: Я всегда рекомендую выбирать соединители с заметными флажками, светодиодными лампами в кабине или звуковыми сигналами. В усовершенствованных системах добавлены датчики, которые подтверждают, что обе стороны полностью соединены перед началом работы.

- Отказоустойчивая гидравлическая конструкция: Если гидравлическое давление падает — например, из-за разрыва шланга — муфта должна оставаться заблокированной. Некоторые устройства используют пружинный механизм в качестве резервного, что спасло работу в Казахстане во время внезапной потери давления зимой.

- Сертифицированное соответствие: Ищите системы, протестированные в соответствии с местными стандартами, такими как директивы ЕС или требования ANSI.

Технологии сами по себе не могут предотвратить несчастные случаи. Обученные операторы должны выполнять всю последовательность действий по блокировке и проверке, физически осматривая штифты, а не просто доверяя зеленому свету. Я рекомендую пересмотреть документацию по быстроразъемным соединениям и организовывать повторные тренинги каждые шесть месяцев. Один упущенный шаг может привести к катастрофе и простою, которого никто не хочет.

Усовершенствованные системы быстроразъемных соединений часто включают двойные механические фиксаторы с резервными датчиками, предотвращающими отсоединение навесного оборудования под нагрузкой.Правда

Двойные механические замки обеспечивают физическую резервную защиту, а резервные датчики проверяют состояние замков, гарантируя, что крепление не может отсоединиться непреднамеренно, особенно в условиях тяжелой нагрузки, когда один датчик может выйти из строя.

Зеленый сигнал 'заблокировано' на приборной панели гарантирует, что быстроразъемное соединение полностью закреплено и прошло испытание нагрузкой в режиме реального времени.Ложь

Сигнал 'заблокировано' обычно указывает на подтверждение датчиком, что штифты зафиксированы, но он не учитывает механический износ или несоосность, а также не выполняет тестирование нагрузки в режиме реального времени; поэтому навесное оборудование может выйти из строя, несмотря на положительный сигнал.

Ключевой вывод: Эффективная безопасность быстроразъемных соединений требует как передовых механических функций, таких как резервные фиксаторы и датчики сцепления, так и строгих процедур для операторов. Покупатели должны отдавать предпочтение сертифицированным системам с несколькими индикаторами безопасности и проводить всестороннее обучение, поскольку одна только технология не может предотвратить несчастные случаи или ответственность за ненадлежащее использование.

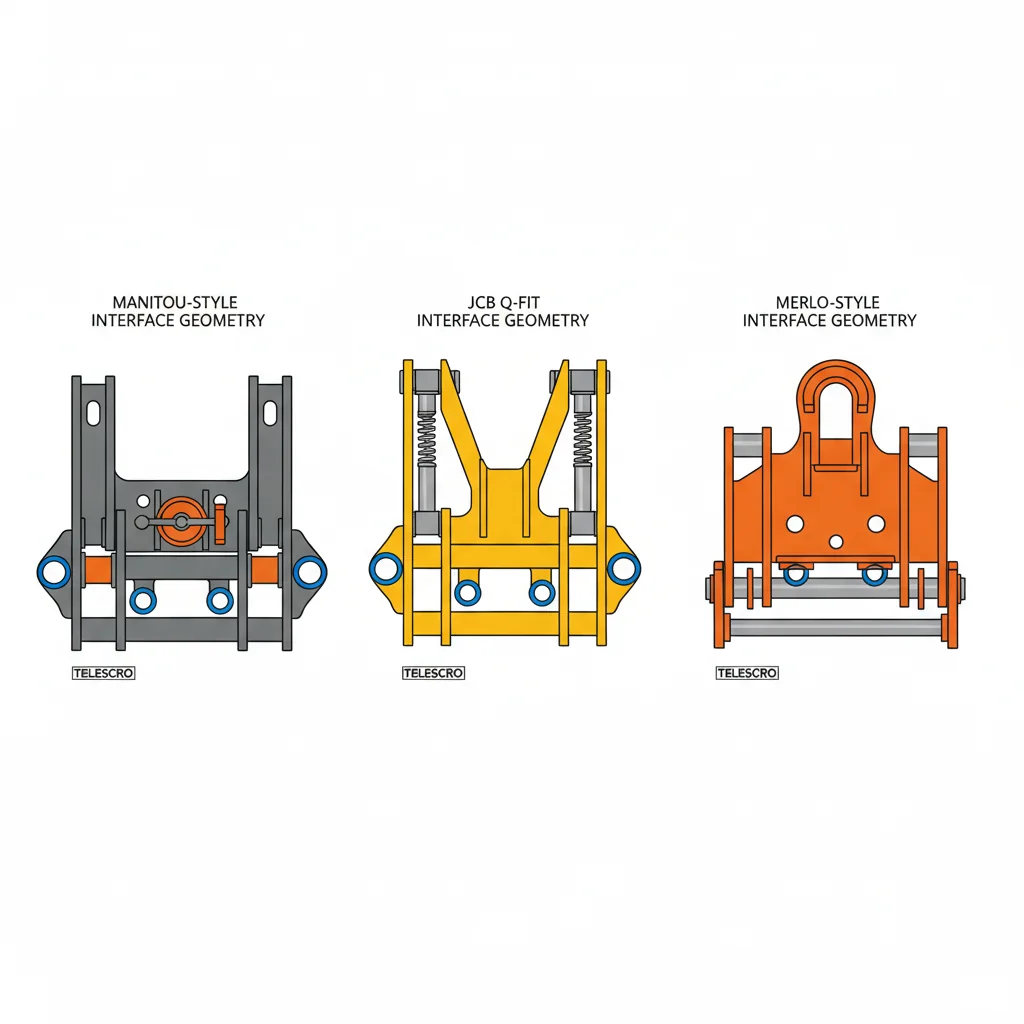

Почему важна совместимость соединителей телескопических погрузчиков?

Совместимость соединителей имеет решающее значение, поскольку быстроразъемные соединители телескопических погрузчиков не являются универсально взаимозаменяемыми; различные производители оригинального оборудования используют уникальные интерфейсы, такие как Manitou, JCB Q-fit и Merlo. Несоответствие требует использования дорогостоящих адаптеров или дублирующих навесных устройств, что увеличивает расходы и снижает гибкость в смешанных парках и операциях по аренде. Разумные покупатели уделяют приоритетное внимание совместимости соединителей с существующими навесными устройствами и местным парком арендуемого оборудования.

Честно говоря, совместимость соединителей – это одна из тех деталей, которые покупатели упускают из виду, пока это не обходится им в копеечку. Быстроразъемные соединители на телескопических погрузчиках не являются универсальными – интерфейс у разных брендов и даже моделей отличается. В прошлом году я работал с оператором по аренде в Казахстане, который перешел на новый 4-тонный телескопический погрузчик, но не проверил совместимость соединителей. Их имеющиеся вилы и ковши не подходили. За три месяца они потратили более $4000 только на адаптеры и все равно были вынуждены ждать доставки несколько недель. Рабочая площадка понесла реальные убытки из-за простоя.

Если у вас смешанный автопарк или вы арендуете навесное оборудование, эта проблема усугубляется. Строительная бригада в Дубае обратилась к нам, когда поняла, что их новая высокоподъемная установка не подключается к бетонному ковшу или подъемному стрелевому крану, арендованным на строительной площадке. Им понадобился специальный адаптер, который стоил более $1000 и задержал строительство почти на неделю. Эти проблемы кажутся незначительными, но быстро съедают время и бюджет.

По моему опыту, лучшие операторы рассматривают тип соединителя как ключевой фактор, а не как примечание в конце спецификации. Стандартизация на одной платформе соединителей для всех ваших машин и навесного оборудования окупается. Это не только позволяет сэкономить на адаптерах, но и означает, что вы можете легко брать напрокат, арендовать или делиться навесным оборудованием с другими подрядчиками или местными поставщиками. При сравнении телескопических погрузчиков всегда проверяйте физическое соединение перед подписанием договора. Я рекомендую провести инвентаризацию ваших текущих навесных устройств и подтвердить их совместимость с вашим поставщиком. Эта небольшая проверка может легко сэкономить тысячи долларов в год.

Системы быстросъемных соединений для телескопических погрузчиков используют стандартизированные механические интерфейсы только в рамках линейки продуктов одного производителя, что делает совместимость навесного оборудования разных марок редким явлением без использования специальных адаптеров.Правда

Производители разрабатывают муфты с уникальными механизмами фиксации и расстоянием между штифтами, поэтому даже навесное оборудование с маркировкой 'универсальное' часто требует специальных адаптеров для подключения к оборудованию разных марок, что приводит к дополнительным затратам и задержкам в работе.

Все быстроразъемные соединения для телескопических погрузчиков изготовлены в соответствии с универсальным стандартом ISO, что обеспечивает полную совместимость со всеми марками и моделями.Ложь

Несмотря на наличие стандартов ISO для некоторых типов навесного оборудования, конструкции соединительных устройств телескопических погрузчиков значительно различаются между марками и моделями, не имея универсального стандарта; это не позволяет гарантировать совместимость без модификаций или адаптеров.

Ключевой вывод: Оценка совместимости соединителей перед покупкой телескопического погрузчика может предотвратить ненужные расходы на адаптеры или дублирующие навесные устройства на сумму в тысячи долларов. Стандартизация на основе общей модели соединителей в смешанных парках и проверка совместимости оборудования с поставщиками повышает операционную эффективность и гибкость как для владельцев, так и для арендаторов.

Как блокируются системы быстросъемных соединений телескопических погрузчиков?

Системы быстросъемных соединений для телескопических погрузчиков крепятся непосредственно к стреле или подъемным рычагам, совмещаясь со специальными точками поворота и отверстиями для болтов. В большинстве конструкций используется нижний крюк или колыбель в сочетании с верхними фиксирующими штифтами или клиньями, которые задействуются вручную или гидравлически. Для приводов с электроприводом, гидравлические муфтовые системы9 обеспечивают одновременное подключение через специальные шланговые интерфейсы или многоразъемные блоки.

В прошлом месяце подрядчик из Дубая позвонил мне после того, как его команда столкнулась с трудностями при замене 4-тонного ковша телескопического погрузчика на вилы для поддонов. Он думал, что навесное оборудование было надежно зафиксировано, но верхние штифты не были полностью зафиксированы, даже при опущенном предохранительном рычаге. Этот случай на строительной площадке напомнил мне, что системы быстросъемных соединений не всегда так “надежны”, как они выглядят в руководстве. С механической точки зрения, соединитель крепится прямо к подъемным стрелам или головке стрелы телескопического погрузчика, используя те же отверстия для болтов и шарниры, которые обычно удерживают фиксированное навесное оборудование. Соединение опирается на нижний крюк — или иногда на подставку — а затем верхние фиксирующие штифты или клинья защелкиваются на месте. На небольших машинах вы найдете простые ручные фиксаторы. На моделях среднего размера и с большим радиусом действия все чаще используются гидравлические соединители, которые позволяют оператору фиксировать навесное оборудование с помощью органов управления в кабине. Я видел, как это экономило 30 минут в день на загруженных проектах в Кении, особенно когда бригады меняли навесное оборудование несколько раз за смену.

Для силовых инструментов, таких как вращающиеся вилы или гидравлические зажимы, быстроразъемное соединение часто оснащается дополнительными отверстиями для шлангов или многоразъемным блоком. Эти системы синхронизируют механический замок с гидравлическими соединениями, поэтому оператор может одновременно закрепить оба элемента из кабины. Но не каждая машина оборудована для этого. В Казахстане один из клиентов попытался модифицировать старую машину весом 3500 кг для установки приводных щеток. Самодельные гидравлические соединения разболтались менее чем за неделю, что создавало риск падения груза и аннулирования сертификата безопасности.

Рекомендую проверить, соответствует ли ваша быстроразъемная муфта номинальной грузоподъемности и геометрии машины. Избегайте использования самодельных переходников. Надежная фиксация экономит не только время — она является основой безопасного подъема грузов.

Ключевой вывод: Правильная установка и фиксация быстроразъемных соединений телескопического погрузчика имеет важное значение для безопасности и целостности конструкции. Системы должны соответствовать номинальной грузоподъемности и геометрии машины, а гидравлические соединители должны быть специально разработаны для приводных навесных устройств. Избегайте импровизированных решений, которые могут поставить под угрозу сертификацию оборудования или безопасность эксплуатации.

Какова стоимость быстросъемных соединений для телескопических погрузчиков в течение всего срока службы?

Гидравлические быстроразъемные соединения и системы автоматической блокировки увеличивают первоначальную стоимость на $800–$2500 по сравнению с ручными штифтовыми типами, а адаптеры для несовместимых марок стоят $500–$1200 каждый. Однако эти быстроразъемные соединения позволяют сэкономить 30–50 рабочих часов в год на каждой машине, что часто компенсирует более высокие первоначальные затраты за счет сокращения времени простоя, трудозатрат, расхода топлива и повышения стоимости при перепродаже.

Я работал с клиентами, которые недооценивали реальные затраты, связанные с быстрыми соединениями, особенно при смешивании марок навесного оборудования. Один проектный менеджер в Казахстане приобрел два гидравлических быстроразъемных соединения для пары 3,5-тонных телескопических погрузчиков. Сначала он потратил около $4800 на комплекты, а затем понял, что ему нужно четыре адаптера для установки старых ковшей и стрел — еще $3200, которые он не планировал. Это звучит дорого, но за один год его бригада сэкономила не менее сорока рабочих часов, меняя навесное оборудование без необходимости вручную выбивать штифты. Это время они потратили на фактическую подъемную работу, а не на борьбу со сталью на земле.

Гидравлические быстроразъемные соединения и автоматические системы блокировки обычно добавляют дополнительные $800–$2500 на каждую машину, в зависимости от размера и того, устанавливаете ли вы их на заводе или в качестве модернизации. Ручные штифтовые соединения стоят гораздо дешевле — иногда всего несколько сотен долларов. Но ценник не отражает всей картины. Каждая ручная замена может занимать 10–15 минут и требовать участия двух операторов, что означает дополнительную рабочую силу, больше часов работы двигателя и более высокое потребление топлива с течением времени.

Затраты на обучение минимальны — обычно менее 2 часов для тех, кто не знаком с гидравлическими муфтами. Но если операторы пропускают этот этап, я видел дорогостоящие повреждения, такие как погнутые рамы муфт и трещины в гидравлических магистралях в Бразилии и Вьетнаме. Важна и стоимость при перепродаже. В Европе машины с обычными гидравлическими быстроразъемными муфтами, как правило, продаются быстрее и ближе к их первоначальной стоимости, просто потому что прокатные парки знают, что они сэкономят на рабочей силе.

Я предлагаю рассчитать безубыточность на основе местных ставок заработной платы и вероятных покупок адаптеров, прежде чем принимать окончательное решение.

Смешивание гидравлических быстроразъемных соединений разных марок часто требует дополнительных адаптеров, что может увеличить первоначальные затраты до 40% по сравнению с использованием системы одной марки.Правда

Разные производители имеют собственные геометрические характеристики муфт, поэтому при комбинировании брендов необходимы переходники для обеспечения надежной фиксации, что увеличивает первоначальные инвестиции помимо стоимости самих быстроразъемных муфт.

После установки гидравлические быстроразъемные соединения универсально снижают затраты на техническое обслуживание как минимум на 50% благодаря стандартизированным изнашиваемым компонентам.Ложь

Хотя быстроразъемные соединения экономят рабочее время, они не снижают затраты на техническое обслуживание в такой степени, поскольку в них используются гидравлические уплотнения и движущиеся детали, которые требуют отдельного ухода и могут усложнить график технического обслуживания.

Ключевой вывод: Первоначальные затраты на гидравлические быстросъемные соединения выше, чем на ручные, а адаптеры увеличивают расходы, но экономия времени и трудозатрат может быстро окупить инвестиции. При расчете общих затрат на владение системами быстросъемных соединений для телескопических погрузчиков покупатели должны учитывать годовую экономию, стоимость при перепродаже и потребность в адаптерах.

Как поддерживается надежность быстросъемных соединений телескопических погрузчиков?

Надежность и безопасность быстросъемных соединений телескопических погрузчиков поддерживаются за счет регулярной смазки фиксирующих штифтов, крюков и втулок в соответствии с графиком OEM, как правило, каждые 40–50 часов. Крайне важно регулярно проводить осмотр на предмет износа, трещин или деформации, а также тщательно очищать фиксирующие карманы. В случае гидравлических соединений необходимо проверять шланги, цилиндры и уплотнения на предмет утечек, износа или вялой реакции, а обнаруженные дефекты немедленно устранять.

Позвольте поделиться важной информацией о надежности быстроразъемных соединений, особенно для тех, кто использует старые телескопические погрузчики или работает в тяжелых полевых условиях. В прошлом году мне позвонил клиент из Казахстана, у которого возникли проблемы с фиксацией навесного оборудования на 4-тонном телескопическом погрузчике. В чем заключалась основная проблема? В течение двух недель он не смазывал фиксирующие штифты и крюки во время весенних работ в грязи. Когда гнездо соединителя заполнилось грязью, штифты перестали правильно фиксироваться. Его бригада потратила более трех часов, чтобы все очистить и снова сделать безопасным для использования. Так был потерян целый день — и все из-за того, что не было выполнено ежедневное техническое обслуживание.

По моему опыту, основные места износа всегда одни и те же: стопорные штифты, крючки соединителя и втулки. Их следует смазывать каждые 40–50 часов, а если вы работаете с влажной глиной или удобрениями — с чем-либо, что скапливается вокруг соединителя, — то и чаще. Во время обхода легко не заметить соединитель. Но такие незаметные проблемы, как заклинивший фиксатор или даже небольшая трещина в крюке, являются предупреждающими признаками. Если штифты не вставляются плавно, прекратите работу и немедленно проверьте их.

В машинах с гидравлическими муфтами не следует игнорировать шланги и цилиндры. Однажды я видел в Бразилии машину грузоподъемностью 3200 кг, которая была выведена из строя из-за небольшой утечки гидравлической жидкости. Оператор заметил вялое движение муфты, но подумал, что это просто “нормальный износ”. На самом деле изношенное уплотнение едва не привело к отсоединению навесного оборудования на высоте. Я всегда рекомендую включать проверку муфт в ежедневные осмотры и отмечать любые дефекты — без исключений. Так вы сможете обеспечить высокий уровень безопасности и производительности.

Регулярная смазка фиксирующих штифтов и крюков на быстросменном устройстве телескопического погрузчика может предотвратить накопление грязи и обеспечить надежную фиксацию навесного оборудования.Правда

Смазка предотвращает накопление грязи и мусора вокруг запорных механизмов, обеспечивая правильное закрепление штифтов и крючков и надежное соединение даже в суровых условиях.

Материалы, из которых изготавливаются стопорные штифты быстроразъемных соединений, стандартизированы для всех производителей телескопических погрузчиков, что обеспечивает универсальную совместимость и надежность.Ложь

Конструкции и материалы стопорных штифтов значительно различаются у разных производителей, что означает, что методы технического обслуживания должны быть адаптированы к конкретной модели телескопического погрузчика, а не основываться на универсальных стандартах.

Ключевой вывод: Регулярное техническое обслуживание систем быстроразъемных соединений, включая смазку, осмотр и очистку, значительно повышает безопасность и эксплуатационную готовность телескопических погрузчиков. Включение этих проверок в ежедневные процедуры и плановое профилактическое обслуживание позволяет предотвратить опасные поломки и дорогостоящие простои, обеспечивая надежность быстроразъемных соединений и навесного оборудования при всех видах работ в полевых условиях.

Когда выбрать Pin-Grabber, а когда специальный соединитель?

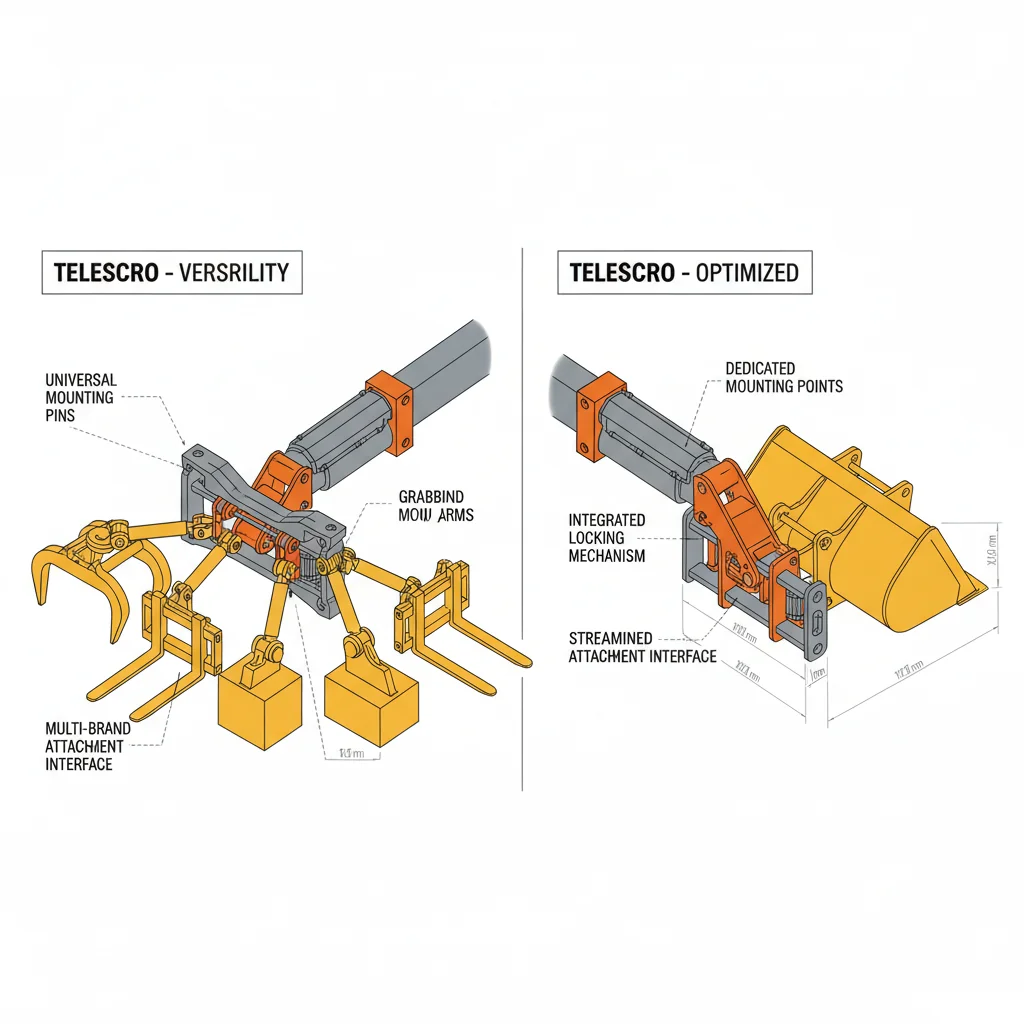

Соединитель с зажимом10 Системы позволяют телескопическим погрузчикам подключаться к навесному оборудованию различных марок с помощью существующих монтажных штифтов, что делает их идеальным решением для парков прокатного оборудования или площадок со смешанным оборудованием. Специальные конструкции соединителей обеспечивают превосходную производительность, лучшую обзорность и меньший вес, но ограничивают совместимость с одной группой навесного оборудования. Решение зависит от разнообразия операций и потребностей в стандартизации.

Один из вопросов, который я слышу постоянно: “Стоит ли выбирать пин-граббер или остаться при специализированном соединителе?” Ответ действительно зависит от того, сколько различных навесных устройств необходимо использовать с телескопическим погрузчиком. Системы захвата с помощью штифтов крепятся прямо к имеющимся монтажным штифтам навесного оборудования, поэтому одна машина может работать с ковшами, вилами или подъемными крюками, часто от нескольких разных брендов или старых парков техники. Такая универсальность является огромным преимуществом для прокатных площадок или подрядчиков, управляющих смешанными парками техники. Например, клиент в Казахстане эксплуатировал десять телескопических погрузчиков с муфтами захвата с помощью штифтов. Каждую неделю их команда меняла как минимум шесть типов ковшей и три размера вил для поддонов в зависимости от места работы. Конечно, соединитель весил на 80–100 кг больше, но гибкость позволила им сэкономить как минимум два полных рабочих дня в месяц, поскольку им не приходилось останавливаться и менять всю систему соединителей.

С другой стороны, специальные муфты используют фиксированный профиль, разработанный для конкретной цели. Они легче — иногда почти на 15% — и позволяют оператору гораздо лучше видеть инструмент, что помогает при выравнивании тяжелых грузов. Я лично убедился в этой разнице в Бразилии, где местная ферма стандартизировала специализированные навесные устройства одного производителя. Их компактный 2,5-тонный телескопический погрузчик обрабатывал тюки, ковши для зерна и захваты для бревен с более плавной работой и без лишних манипуляций при смене инструментов. По моему опыту, вы также получаете как минимум на 10-15 см больше обзорности на уровне земли, особенно при укладке грузов в штабеля.

Если набор насадок редко меняется, я рекомендую выбрать специализированные инструменты для простоты и максимальной производительности. Но если вы работаете с “устаревшими инструментами” или постоянно меняете бренды, в долгосрочной перспективе пин-грабберы могут сэкономить больше времени. Перед принятием решения всегда проверяйте реальный набор инструментов на рабочей площадке.

Быстроразъемные соединения с зажимом позволяют одному телескопическому погрузчику переключаться между как минимум тремя различными типами навесного оборудования без каких-либо дополнительных модификаций самого навесного оборудования.Правда

Системы захвата штифтов фиксируют соединитель на существующих штифтах навесного оборудования, что позволяет быстро переключаться между ковшами, вилами и крюками различных производителей без модификации навесного оборудования, что повышает гибкость эксплуатации.

Специальные соединители всегда обеспечивают более быструю смену насадок, чем системы с зажимом, сокращая время переналадки до менее чем 10 секунд во всех случаях.Ложь

Хотя специальные муфты могут обеспечить более быструю смену для определенного типа навесного оборудования, системы с захватом штифтов часто достигают сопоставимых результатов, устраняя необходимость поднимать или перемещать навесное оборудование, особенно при управлении разнообразным парком навесного оборудования, а время смены менее 10 секунд, как правило, нереально для тяжелого оборудования.

Ключевой вывод: Муфты с зажимом максимально повышают гибкость при работе с различными насадками, несмотря на увеличение веса и некоторые компромиссы в производительности. Специализированные муфты подходят для применения со стандартизированными наборами инструментов, обеспечивая меньший вес, улучшенную видимость и оптимальную производительность, хотя и ограничивают пользователей одной группой насадок или экосистемой.

Заключение

Мы уже упомянули, что система быстросъемных соединений позволяет телескопическому погрузчику выполнять больше задач благодаря более быстрой смене навесного оборудования. Реальные преимущества становятся очевидными, когда конструкция системы соответствует конкретным потребностям вашей рабочей площадки и рабочему процессу. По моим наблюдениям, подрядчики, которые получают максимальную выгоду, выбирают систему не только по количеству подходящего навесного оборудования, но и по долгосрочной поддержке, поскольку “рулетка запчастей” может быстро замедлить проект. Хотите сравнить различные варианты или нужен совет о том, что подходит для повседневной работы вашей команды? Я всегда рад поделиться опытом, полученным на реальных объектах — просто обратитесь ко мне, если вам нужна помощь. Лучшая быстроразъемная муфта — это та, которая позволяет вашей команде работать, а не просто хорошо смотрится в брошюре.

Ссылки

-

Объясняет важную роль обслуживания стопорного штифта в предотвращении неисправностей и обеспечении безопасной работы телескопического погрузчика. ↩

-

Подробная информация о том, как гидравлические быстроразъемные соединения сокращают время смены навесного оборудования и повышают производительность телескопических погрузчиков на загруженных строительных площадках. ↩

-

Объясняет преимущества гидравлического управления из кабины для более быстрой и безопасной смены навесного оборудования без выхода из машины, что повышает эффективность работы оператора. ↩

-

Ознакомьтесь с подробными преимуществами и техническими характеристиками гидравлических быстроразъемных соединений, которые значительно сокращают время смены навесного оборудования и повышают производительность. ↩

-

Подробное описание методов проверки гидравлических муфт на предмет утечек и износа, необходимых для предотвращения дорогостоящих простоев оборудования. ↩

-

Поймите, как более быстрая смена насадок минимизирует время простоя, снижает затраты на рабочую силу и улучшает рабочий процесс на загруженных строительных площадках. ↩

-

Узнайте, как запорные устройства предотвращают случайное отсоединение, снижая риски и сокращая время простоя на строительных площадках, благодаря экспертным знаниям в области безопасности. ↩

-

Узнайте, как визуальные сигналы, такие как флаги и светодиодные индикаторы, повышают безопасность проверки крепления и предотвращают несчастные случаи на строительной технике. ↩

-

Изучите технические особенности гидравлических муфт, позволяющих быстрее менять навесное оборудование из кабины, чтобы повысить эффективность телескопического погрузчика на рабочих площадках. ↩

-

Узнайте, как муфты с зажимом для штифтов повышают универсальность телескопических погрузчиков, позволяя быстро менять навесное оборудование разных марок и типов. ↩