Как минимизировать время простоя телескопического погрузчика: проверенные на практике профилактические меры

Я никогда не забуду посещение проекта в Малайзии, где два телескопических погрузчика простояли без дела все утро — оба были выведены из строя из-за предотвратимых проблем, которые любой, кто провел бы надлежащую проверку перед запуском, обнаружил бы за считанные минуты. Такие сцены не редкость, и слишком часто дорогостоящие простои связаны с пропуском самых простых шагов.

Эффективная эксплуатация телескопического погрузчика требует структурированного сочетания ежедневных и еженедельных проверок, строгого профилактическое обслуживание на основе часов работы1, и проактивное управление изнашиваемыми компонентами. Ежедневные проверки перед началом смены позволяют выявить очевидные, но критически важные проблемы до их обострения, а комплексные еженедельные проверки выявляют развивающиеся неисправности в гидравлике, конструктивных элементах и жидкостях. Строгое соблюдение рекомендованных производителем интервалов технического обслуживания значительно снижает риск катастрофического отказа.

Как ежедневные проверки телескопических погрузчиков предотвращают поломки?

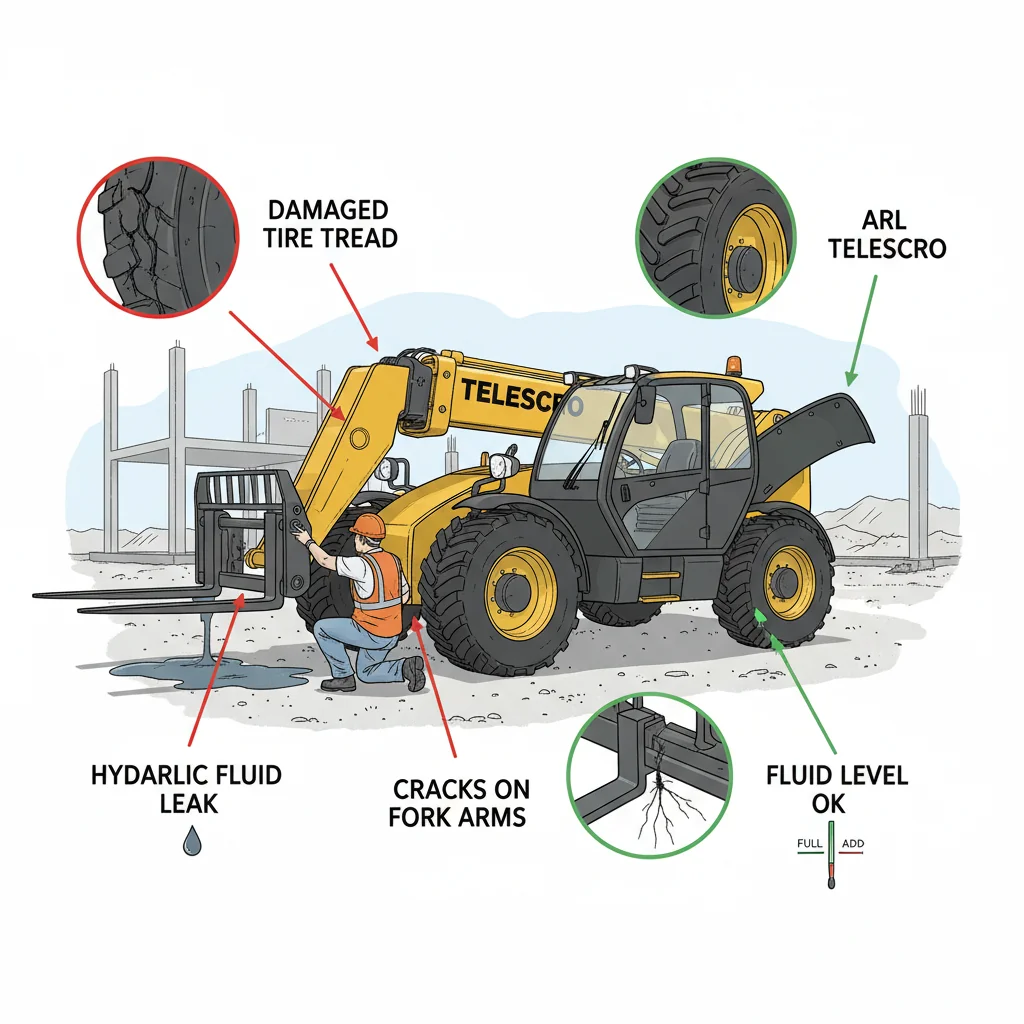

Ежедневные проверки телескопического погрузчика позволяют выявить типичные неисправности, такие как поврежденные шины, низкий уровень жидкости, утечки и трещины в вилах, до начала работы. Проведение строгой 10–15-минутной обходной проверки в каждой смене снижает количество неожиданных поломок машины, обеспечивая своевременное выявление и устранение неисправностей. Стандартизированные контрольные списки и строгое соблюдение требований операторами имеют решающее значение для минимизации дорогостоящих простоев в середине смены.

Большинство людей не осознают, что почти все поломки телескопических погрузчиков, которые я видел, начинались с чего-то, что можно было заметить при простом осмотре. Возьмем, к примеру, прошлый год в Казахстане — один клиент позвонил мне в отчаянии, когда их 4-тонная машина потеряла гидравлику в середине смены. Мы выяснили, что причиной была установленная на прошлой неделе шланга, из которой явно текла жидкость. Команда призналась, что пропустила утреннюю проверку, чтобы сэкономить время. Результат? Их бригада потеряла полдня, а также заплатила дополнительную сумму за вызов техника.

Честно говоря, для предотвращения большинства неисправностей не нужны сложные датчики. Я всегда рекомендую разбить ежедневную проверку на четкие этапы: начните с шин (обратите внимание на повреждения боковин или низкое давление), вил и любых навесных устройств, затем сосредоточьтесь на гидравлических магистралях, проверяя их на наличие утечек или износа. Проверьте, нет ли под машиной утечек жидкости — гидравлического масла, моторного масла или охлаждающей жидкости. Проверьте все фары, сигнализацию заднего хода, рулевое управление и убедитесь, что стрела скользит плавно. Даже такая мелочь, как ослабленный стопорный штифт, может превратиться в серьезную угрозу безопасности, если ее не заметить.

По моему опыту, использование контрольного списка дает реальный эффект. Подрядчик в Дубае стандартизировал 12 ключевых пунктов проверки для каждого оператора. В течение месяца они сообщили о 30% меньшем количестве остановок в середине смены и запланировали все ремонты вне производственного времени. Стоимость? Всего лишь дополнительные 10–15 минут в начале смены. Мой практический вывод: держите распечатанный чек-лист в каждой кабине, обучите свою команду маркировать любые подозрительные узлы и проводите выборочные проверки процесса. Со временем вы будете тратить гораздо меньше на срочные ремонты и пропущенные смены.

Ежедневные проверки позволяют выявить небольшие утечки в гидравлических шлангах до их усугубления, предотвращая до 40% отказов гидравлической системы телескопического погрузчика.Правда

Регулярные обходы позволяют обнаружить ранние признаки износа шлангов или утечки жидкости, которые незаметны во время работы. Своевременное устранение этих утечек позволяет избежать внезапных отказов системы и дорогостоящих простоев, как показывают практические примеры, когда незамеченные утечки приводили к потере гидравлической жидкости в середине смены.

"БольшинствоЛожь

"В то время как

Ключевой вывод: Регулярные, тщательные ежедневные проверки с использованием стандартизированного контрольного списка являются наиболее эффективным способом выявления и устранения проблем с телескопическими погрузчиками до того, как они приведут к поломкам, что значительно сокращает незапланированные простои, затраты на ремонт и потери производительности для менеджеров автопарка.

Почему еженедельные проверки телескопических погрузчиков имеют решающее значение?

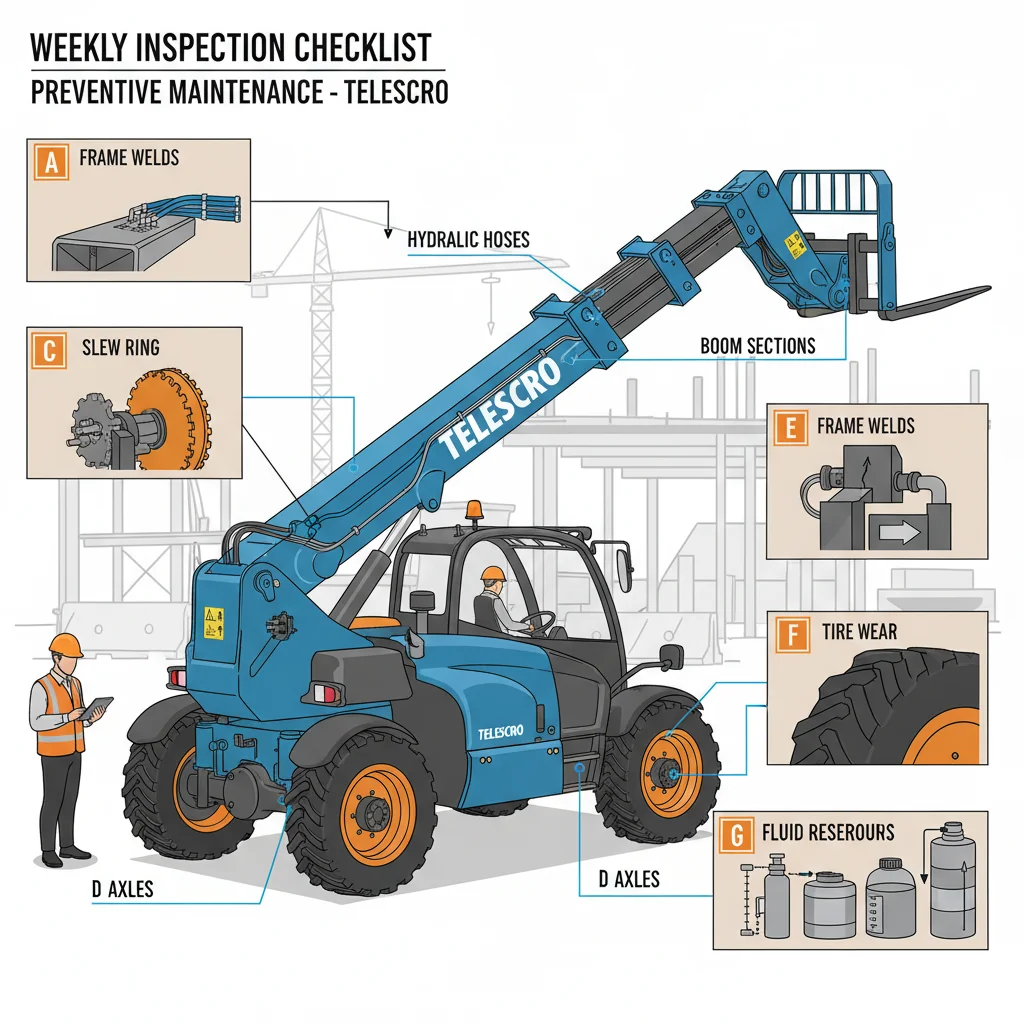

Еженедельные плановые проверки телескопических погрузчиков выходят за рамки ежедневных визуальных проверок, поскольку они направлены на критически важные компоненты, такие как гидравлические шланги3, секции стрелы, поворотные кольца, оси, сварные швы рамы, износ шин и состояние жидкостей. Автопарки, внедряющие обязательные еженедельные программы, выявляют 65–85% развивающихся проблем на ранней стадии, достигая 98% доступность оборудования4 и переход к плановому ремонту 80% при значительном сокращении аварийных простоев и общих затрат на ремонт.

Позвольте поделиться важной информацией о еженедельных проверках телескопических погрузчиков — этот шаг определяет разницу между высоким коэффициентом готовности и дорогостоящими сюрпризами. Ежедневные проверки хороши для выявления утечек или очевидных повреждений, но я видел слишком много случаев, когда работы приостанавливались из-за того, что мелкие проблемы не были обнаружены на ранней стадии. Например, один клиент в Дубае эксплуатировал парк из 4-тонных машин с радиусом действия 17 метров. Механик на объекте пропустил плановые еженедельные проверки в течение примерно шести недель. Результат? Поломка гидравлического шланга в середине бетонирования. Они потеряли как минимум два полных рабочих дня и были вынуждены заказать запасные части по завышенной цене.

Еженедельные проверки выходят далеко за рамки осмотра шин и доливки масла. Необходимо проверять секции стрелы на наличие микротрещин или чрезмерного износа накладки, проверять целостность гидравлических шлангов (не только соединений), прислушиваться к необычным звукам, исходящим от поворотных кругов и осей, и проверять наличие люфта в сварных швах рамы. Я обнаружил, что раннее выявление небольших утечек или следов износа, особенно при интенсивной эксплуатации, как в Кении или Вьетнаме, позволяет экипажам планировать ремонт во время запланированных перерывов. Это позволяет сохранить в рабочем состоянии не менее 98% парка, судя по тому, что я видел в дисциплинированных командах.

Вот ключ к успеху: я всегда рекомендую составить стандартный контрольный список для каждой модели телескопического погрузчика, который вы эксплуатируете. Сделайте еженедельную проверку рутинной процедурой, а не услугой, которую выполняют только в свободное время. Распределите обязанности и убедитесь, что каждое обнаруженное неисправность приводит к выдаче рабочего задания, а не просто записи в журнале. Таким образом, вы перенесете большую часть технического обслуживания в категорию плановых работ и избежите суеты в тот момент, когда вы меньше всего можете себе это позволить.

Еженедельные плановые проверки позволяют выявить износ гидравлических шлангов, который часто упускается при ежедневных визуальных осмотрах, что предотвращает поломки в системах телескопических погрузчиков высокого давления.Правда

Гидравлические шланги на телескопических погрузчиках работают под высоким давлением и могут подвергаться внутреннему износу, который не заметен при быстром ежедневном осмотре. Еженедельные подробные проверки включают испытания под давлением и оценку состояния шлангов, что позволяет выявить ранние признаки износа и предотвратить неожиданные разрывы, которые приводят к дорогостоящим простоям.

Замена гидравлических шлангов только при появлении видимых утечек достаточна для минимизации времени простоя телескопического погрузчика.Ложь

Ожидание видимых утечек приводит к игнорированию внутренней деградации и микротрещин, которые могут внезапно привести к катастрофическим поломкам шлангов. Для предотвращения неожиданных поломок и поддержания работоспособности необходимо проводить профилактическую замену на основе часов использования и плановых проверок.

Ключевой вывод: Обязательные еженедельные плановые проверки телескопических погрузчиков позволяют выявить большинство развивающихся проблем до их проявления, что обеспечивает более высокий уровень планового технического обслуживания, сводит к минимуму аварийные простои и снижает общие затраты на ремонт. Доказано, что такая проактивная стратегия повышает эксплуатационную готовность оборудования до 98%, делая еженедельные проверки основой эффективной программы обеспечения работоспособности.

Как почасовая техническая обслуживание телескопического погрузчика сокращает время простоя?

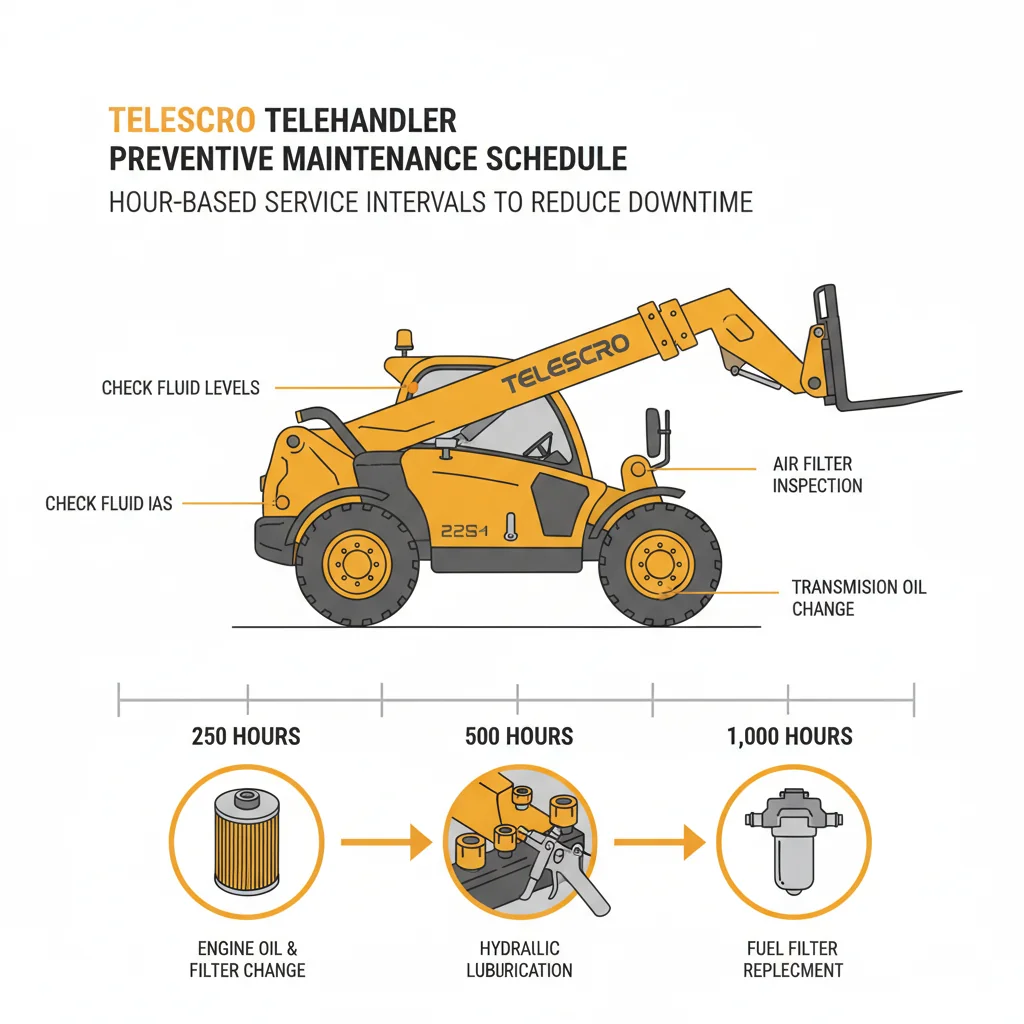

Строгое профилактическое обслуживание (PM) телескопических погрузчиков с учетом интервалов обслуживания OEM через 250, 500 и 1000 часов значительно сокращает количество поломок. Регулярная замена масла, смазки и фильтров предотвращает износ и отказы системы. Данные, полученные в полевых условиях, показывают, что такие графики сокращают количество незапланированных простоев на 30–40%, оптимизируя время безотказной работы в пиковые периоды эксплуатации и снижая непредвиденные затраты на ремонт.

Самая большая ошибка, которую я вижу, — это то, что команды полагаются на память или приблизительные графики работ при планировании технического обслуживания телескопических погрузчиков. В условиях интенсивных проектов, таких как работа в аэропорту, которую я поддерживал в Дубае прошлой зимой, машины часто работают 12 или 14 часов подряд, что намного больше, чем предусмотрено “ежемесячными” планами обслуживания. Я наблюдал, как одна бригада почти неделю боролась с проблемами после того, как пропустила критическую 500-часовую проверку. Их 4-тонный 17-метровый телескопический погрузчик в самый неподходящий момент — прямо перед сроком монтажа стальной конструкции — дал утечку в гидравлической системе и забился топливный фильтр. Потерянные дни, дополнительные расходы на аренду и много стресса.

Вот что наиболее важно: обслуживание по часам — это не только замена масла. Оно охватывает все зоны повышенной нагрузки — гидравлические насосы, фильтры, смазку стрелы, датчики нагрузки и проверку электрооборудования. Эти системы работают на пределе своих возможностей в каждом цикле, особенно на жарких или запыленных объектах, которые я видел во Вьетнаме и Бразилии. Если вы продлеваете интервалы “только до следующей недели”, вы рискуете, что металлическая стружка накопится или небольшая утечка в шланге превратится в серьезную поломку. Данные, полученные в ходе моих проектов, показывают, что количество незапланированных простоев снижается как минимум на 30%, когда клиенты действительно придерживаются графика OEM в 250/500/1000 часов.

Честно говоря, действительно важная характеристика – это то, как вы отслеживаете часы. Я всегда рекомендую подключать счетчики часов или телематика5 непосредственно в ваш календарь PM. Настройте автоматические напоминания — будь то CMMS, простая таблица или телефонные оповещения — чтобы не пропустить ни одной проверки. Может показаться, что вывод оборудования за пределы предприятия происходит в неподходящий момент, но эта небольшая пауза почти всегда позволяет избежать гораздо больших задержек и затрат в дальнейшем.

Планирование технического обслуживания телескопического погрузчика на основе фактического количества моточасов, а не календарных месяцев, предотвращает чрезмерную эксплуатацию между обслуживаниями, что значительно снижает риск гидравлических поломок и засорения фильтров в машинах, работающих более 12 часов в день.Правда

Техническое обслуживание с учетом моточасов позволяет согласовать интервалы обслуживания с фактической нагрузкой на машину, что позволяет избежать задержек в проведении важных проверок, таких как 500-часовая инспекция. Такой подход гарантирует, что замена жидкостей и фильтров будет произведена до ускорения износа, что снижает вероятность непредвиденных поломок при интенсивном использовании.

Ежемесячное плановое техническое обслуживание телескопического погрузчика достаточно для всех строительных площадок, независимо от интенсивности использования, поскольку производители рассчитывают интервалы между обслуживаниями с учетом самых неблагоприятных условий эксплуатации.Ложь

Производители предоставляют общие рекомендации, но интенсивное использование, например, эксплуатация телескопического погрузчика по 14 часов в день, выходит за рамки типичных условий. Полагаясь исключительно на календарные графики, можно упустить ключевые точки износа, особенно в гидравлических системах, что приведет к преждевременным поломкам и простоям.

Ключевой вывод: Строгое соблюдение графика технического обслуживания, установленного производителем и основанного на количестве рабочих часов, значительно сокращает время простоя телескопического погрузчика и стоимость дорогостоящих ремонтов. Автоматические напоминания, связанные с счетчиком рабочих часов или телематикой, а не с догадками или длительными интервалами, обеспечивают стабильность и максимальную надежность машины, что позволяет существенно сократить расходы и повысить производительность парка техники.

Зачем необходимо контролировать смазку и жидкости телескопического погрузчика?

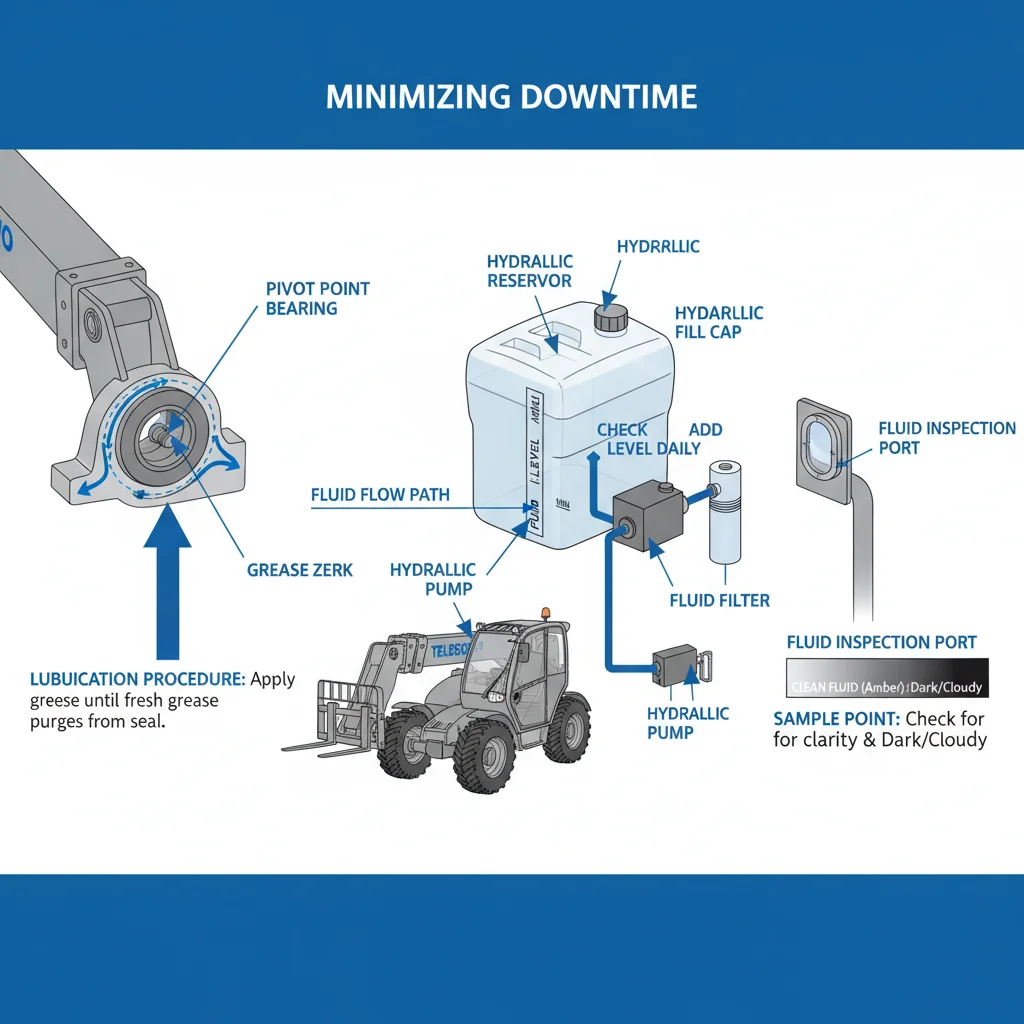

Регулярная смазка и управление гидравлической жидкостью6 имеют решающее значение для долговечности и эксплуатационной надежности телескопического погрузчика. Смазывание точек поворота, проверка уровня всех жидкостей в каждой смене и использование жидкостей, рекомендованных производителем или соответствующих стандарту ISO, замедляют износ и предотвращают повреждения. Гидравлика является одной из основных причин простоя, причем загрязнение приводит к ремонту на сумму до 40%.

Честно говоря, именно из-за смазки и проверки жидкостей автопарки теряют больше всего рабочего времени — обычно потому, что эти задачи кажутся незначительными, пока не создают реальных проблем. В прошлом квартале я оказывал поддержку подрядчику в Дубае, который эксплуатировал восемь единиц техники на запыленных строительных площадках. Они считали, что ежемесячной смазки достаточно. К четвертому месяцу они обнаружили чрезмерный износ штифтов на двух 4-тонных телескопических погрузчиках с вылетом 16 метров. Стоимость ремонта почти равнялась половине цены новой секции стрелы, и все это из-за того, что не выполнялись ежедневные процедуры смазки всех точек поворота, особенно амортизаторы7 и поворотные кулаки.

Вот что наиболее важно при управлении жидкостями телескопического погрузчика в условиях интенсивных проектов: вам необходимо следить за каждой важной жидкостью в каждой смене. Это означает, что перед запуском двигателя необходимо проверить моторное масло, гидравлическое масло, трансмиссионную жидкость и охлаждающую жидкость. По моему опыту, неиспользование гидравлической жидкости, рекомендованной производителем или, по крайней мере, соответствующей стандарту ISO, приводит к “сюрпризу второго года” — неожиданным поломкам насоса сразу после истечения гарантийного срока. Один клиент в Кении потерял три дня, ожидая замену гидравлических шлангов, потому что грязное масло не было обнаружено на ранней стадии. Этого простоя можно было бы избежать, если бы во время еженедельных проверок обращали внимание на изменение цвета масла и наличие металлических частиц.

Гидравлике следует уделять особое внимание. Данные отрасли и мой личный опыт показывают, что повреждения насосов и клапанов из-за загрязненных жидкостей или забитых фильтров приводят к значительным затратам на ремонт в мастерских, которые могут достигать 40%. Это недорогая привычка — ежегодная замена оригинальных фильтров или более частая замена в условиях сильной запыленности окупается. Если у вас более пяти машин, я рекомендую установить магнитные уловители частиц. Своевременное выявление проблем позволит вам сэкономить несколько дней, которые иначе были бы потеряны из-за снижения производительности.

Ежедневная смазка штифтов стрелы снижает износ на 40% по сравнению с ежемесячной смазкой телескопических погрузчиков, работающих в запыленных условиях.Правда

Частая смазка предотвращает попадание абразивной пыли и грязи на поверхности штифтов, уменьшая контакт металла с металлом и износ. Ежемесячные интервалы позволяют загрязнениям накапливаться, ускоряя повреждения, особенно на стрелах с увеличенным вылетом.

Переход на синтетическую гидравлическую жидкость устраняет необходимость в регулярной проверке уровня жидкости в телескопических погрузчиках.Ложь

Хотя синтетические жидкости обладают лучшей термостойкостью и стойкостью к окислению, они не отменяют необходимости регулярной проверки уровня жидкости. Потери жидкости из-за утечек или расхода все еще могут происходить, что создает риск повреждения системы, если уровень жидкости не поддерживается на необходимом уровне.

Ключевой вывод: Постоянное уделение приоритетного внимания смазке и контролю состояния жидкостей продлевает срок службы компонентов, сокращает затраты на ремонт и предотвращает серьезные гидравлические поломки телескопических погрузчиков. Применение строгих протоколов технического обслуживания и использование правильных жидкостей и фильтров обеспечивает высокую рентабельность инвестиций за счет значительного сокращения внеплановых простоев.

Когда следует заменять изнашиваемые детали телескопического погрузчика?

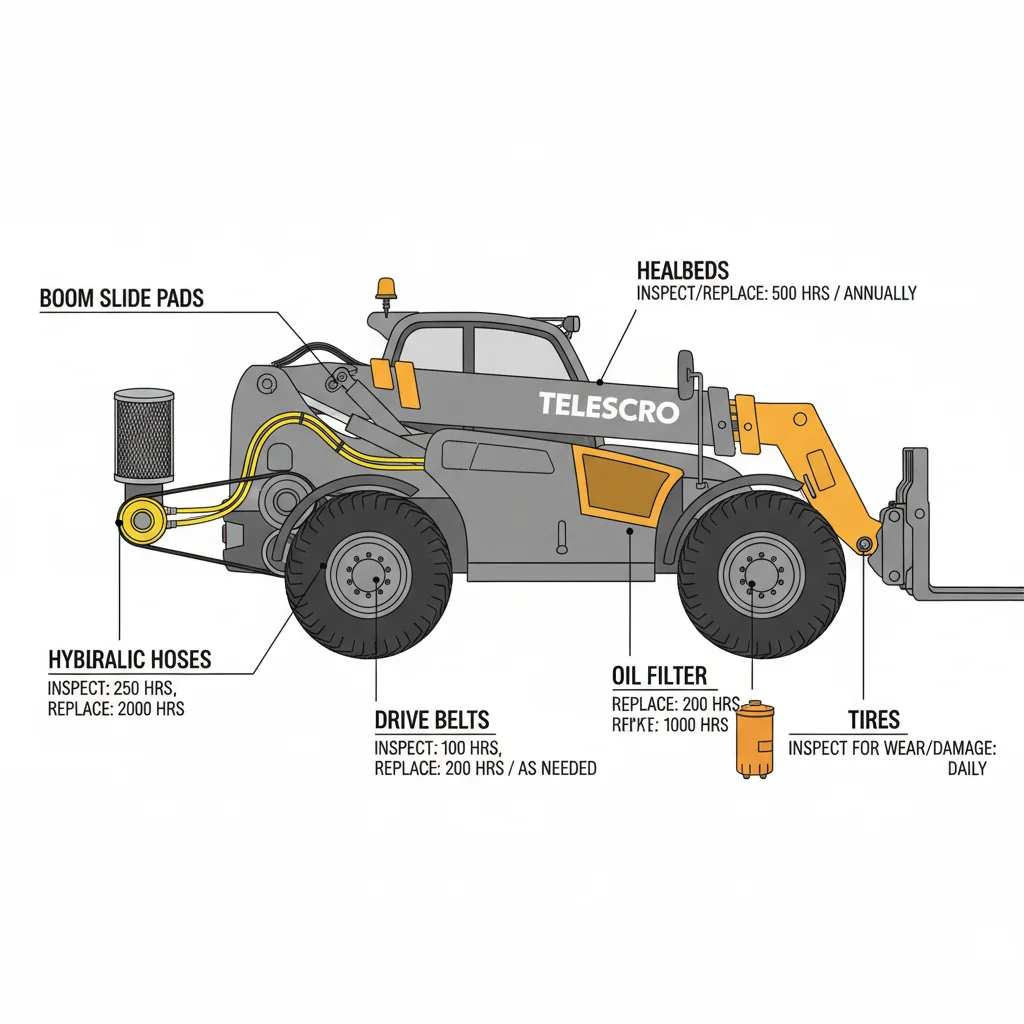

Профилактическая замена изнашиваемых компонентов телескопического погрузчика, таких как гидравлические шланги, ремни, фильтры, накладки стрелы и шины, на основе комбинированных интервалов OEM и реальных данных о поломках, сводит к минимуму время простоя. Операторы автопарка должны рассматривать эти компоненты как расходные материалы и планировать их замену в соответствии с установленными часами, годами или результатами осмотра, а не ждать поломок, которые приводят к сбоям в работе.

Я работал с клиентами в Кении и ОАЭ, которые на собственном опыте убедились, что эксплуатация телескопических погрузчиков до тех пор, пока не выйдет из строя шланг или шина, приводит к гораздо большему простою, чем плановое техническое обслуживание. Один проект в Найроби был задержан на два дня из-за неожиданного разрыва шланга главного подъемного цилиндра — прямо во время заливки бетона. Стройплощадка простаивала, и незначительная деталь превратилась в серьезную проблему. Если вы просто реагируете на поломки, затраты могут удвоиться из-за потерянных часов и платы за аварийное обслуживание.

Вот что наиболее важно при принятии решения о замене изнашиваемых компонентов: сочетайте график технического обслуживания, рекомендованный производителем, с реальными условиями эксплуатации вашего парка техники. Например, я всегда рекомендую заменять полные комплекты шлангов каждые два-три года или после 500 часов работы, в зависимости от того, что наступит раньше. Что касается шин, не ограничивайтесь проверкой глубины протектора; осматривайте боковины на предмет порезов и повторяющихся повреждений, особенно на участках с неровным рельефом, таких как в Казахстане. Подкладки стрелы — еще одна часто упускаемая из виду деталь. Если износ приближается к минимальному значению, указанному производителем, замените их до того, как произойдет контакт металла с металлом.

Оператор автопарка в Бразилии поделился своей стратегией: стандартизировать фильтры, уплотнения и основные шланги на всех своих телескопических погрузчиках грузоподъемностью от 3,5 до 4 тонн. Таким образом, плановое техническое обслуживание становится предсказуемым, а управление запасом запасных частей значительно упрощается. Я предлагаю связывать каждую проверку с планом замены. Когда вы видите повторяющийся износ в одной и той же области, не ждите — замените все сразу, чтобы избежать цепной реакции отказов. Относитесь к изнашиваемым деталям как к расходным материалам, и вы будете контролировать время безотказной работы, а не наоборот.

Замена шлангов подъемного цилиндра телескопического погрузчика каждые 12 месяцев, независимо от видимого износа, может сократить непредвиденные простои до 40%.Правда

Регулярная замена гидравлических шлангов предотвращает катастрофические поломки, вызванные износом и микроповреждениями, которые часто невозможно обнаружить. Данные по техническому обслуживанию на местах показывают, что упреждающая замена шлангов значительно снижает риск внезапных разрывов, которые приводят к дорогостоящим простоям.

Шины телескопического погрузчика необходимо заменять только тогда, когда глубина протектора становится менее 2 мм, чтобы минимизировать время простоя.Ложь

Ожидание, пока глубина протектора шин износится до 2 мм, значительно увеличивает риск проколов и нестабильности. Большинство производителей телескопических погрузчиков рекомендуют замену при глубине протектора около 6 мм, чтобы обеспечить безопасную эксплуатацию и избежать внезапных поломок шин, которые приводят к незапланированным простоям.

Ключевой вывод: Относитесь к изнашиваемым компонентам телескопического погрузчика как к расходным материалам, а не как к деталям, которые работают до поломки. Используйте рекомендации OEM и исторические данные по парку техники, чтобы определить интервалы профилактической замены. Такой подход позволяет сократить количество аварийных поломок, ограничить время простоя и обеспечить обслуживание критически важных компонентов в контролируемых условиях, что максимально повышает общую производительность и надежность парка техники.

Как обучение операторов сокращает время простоя?

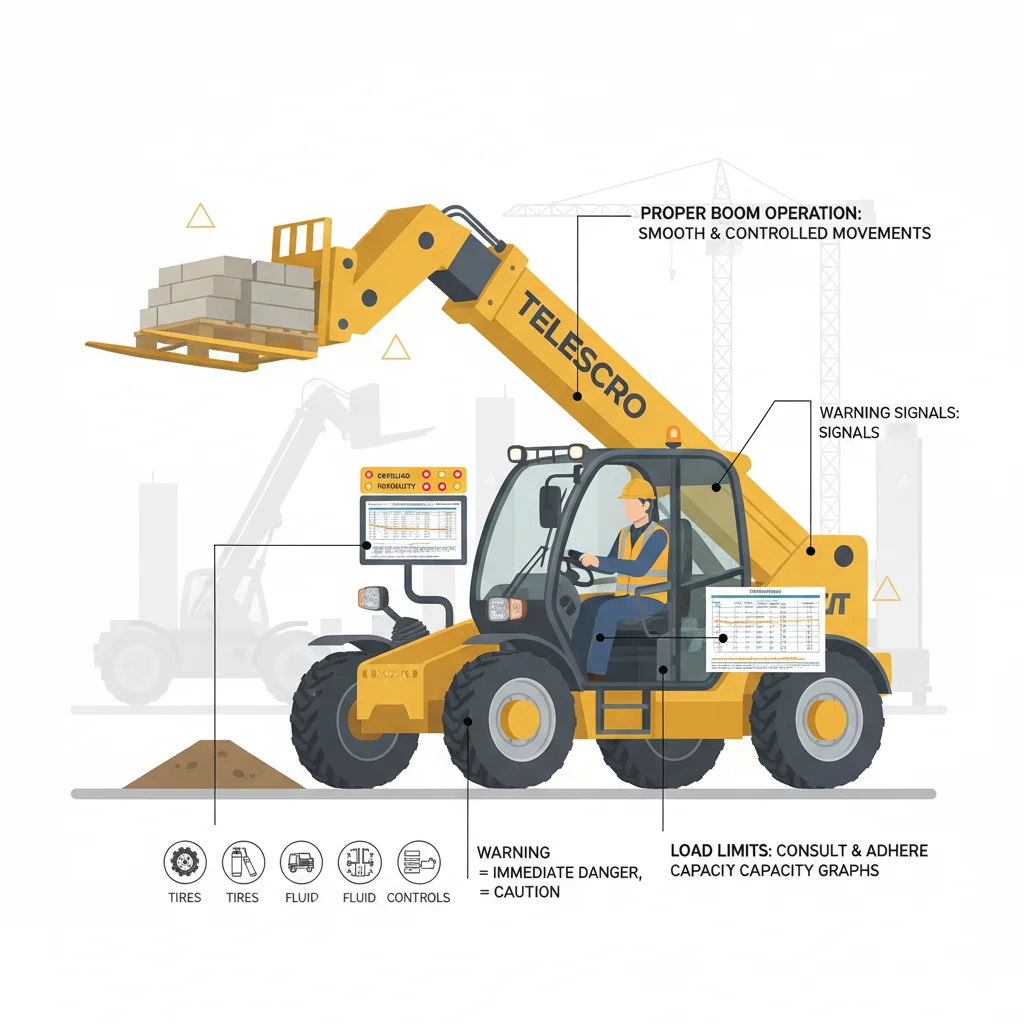

Целенаправленное обучение операторов телескопических погрузчиков значительно сокращает время простоя оборудования, предотвращая неправильное использование, такое как перегрузка, ненадлежащая эксплуатация стрелы и игнорирование предупреждающих индикаторов. Хорошо обученные операторы осваивают графики нагрузки8, пределы стабильности и предварительные проверки9. Флоты, которые внедряют структурированное обучение и курсы повышения квалификации, сообщают о снижении количества вызовов сервисной службы на 20%, что повышает безопасность и продлевает срок службы компонентов.

Позвольте поделиться важной информацией об обучении операторов, которая повторяется снова и снова. В прошлом году в Дубае подрядчик использовал два одинаковых 4-тонных телескопических погрузчика с разными бригадами. Одна группа проходила новое структурированное обучение каждые три месяца, а другая просто училась на рабочем месте. Через шесть месяцев телескопический погрузчик обученной бригады потребовал всего двух внеплановых вызовов сервисной службы, в основном из-за износа шин. А другая? Шесть вызовов — два из-за поврежденных шлангов и один из-за погнутой секции стрелы, вызванной случайной перегрузкой. Одинаковые машины, одинаковое количество рабочих часов, совершенно разные результаты.

Речь идет не только об основах вождения или перемещения грузов. Операторы, которые умеют читать таблицу грузоподъемности, показывающую, какой груз можно безопасно поднять при заданном угле наклона стрелы и вылете, редко заставляют машину работать за пределами своих возможностей. Я видел слишком много команд, которые игнорировали ранние предупреждающие признаки, такие как медленный подъем стрелы, странные скрипы или сигнальные лампы. Хорошо обученные операторы сразу же замечают их и сообщают о них, прежде чем произойдет серьезная поломка.

Вот что наиболее важно: структурированный распорядок с сертифицированным обучением, регулярными курсами повышения квалификации и проверками перед началом смены. Например, я всегда говорю руководителям бригад, что индикатор момента (устройство, предупреждающее о перегрузке) является обязательным для соблюдения — если он мигает, нужно остановиться и переоценить ситуацию. Дайте вашей команде право выводить телескопический погрузчик из эксплуатации при первых признаках неисправности, а не только когда что-то сломается. В конце концов, простои приводят к потере денег и доверия на объекте. Я предлагаю пересматривать сертификацию операторов не реже двух раз в год. Это позволит поддерживать работоспособность большего количества машин и сократить количество простоев из-за предотвратимых ошибок.

Регулярное обучение операторов позволяет сократить количество внеплановых ремонтов телескопических погрузчиков до 67% за счет минимизации эксплуатационных ошибок, таких как перегрузка и неправильное обращение с оборудованием.Правда

Структурированное обучение повышает осведомленность операторов о предельных возможностях машины и стандартных процедурах, что значительно снижает количество инцидентов, таких как погнутые стрелы или поврежденные шланги, которые приводят к простоям. Пример Дубая показал, что за шесть месяцев обученные бригады получили только 2 вызова на обслуживание, в то время как необученные бригады получили 6 вызовов.

На время простоя телескопического погрузчика не влияет обучение операторов, поскольку большинство поломок происходит в результате неизбежного механического износа.Ложь

Обучение операторов напрямую влияет на состояние оборудования, предотвращая ущерб, который можно избежать, от ошибок, таких как перегрузка и неправильное обращение, которые являются основной причиной непредвиденных ремонтов, а не просто обычного износа.

Ключевой вывод: Структурированное обучение операторов телескопических погрузчиков сводит к минимуму неправильное использование, снижает износ, которого можно избежать, и помогает своевременно выявлять неисправности. Обеспечивая сертифицированное обучение, обязательные проверки и возможность сообщать о проблемах, менеджеры автопарка могут добиться значительного сокращения времени простоя — как правило, примерно на 20% меньше перерывов в обслуживании — и при этом проактивно защищать долговечность оборудования и безопасность на объекте.

Как чек-листы и цифровые журналы сокращают время простоя?

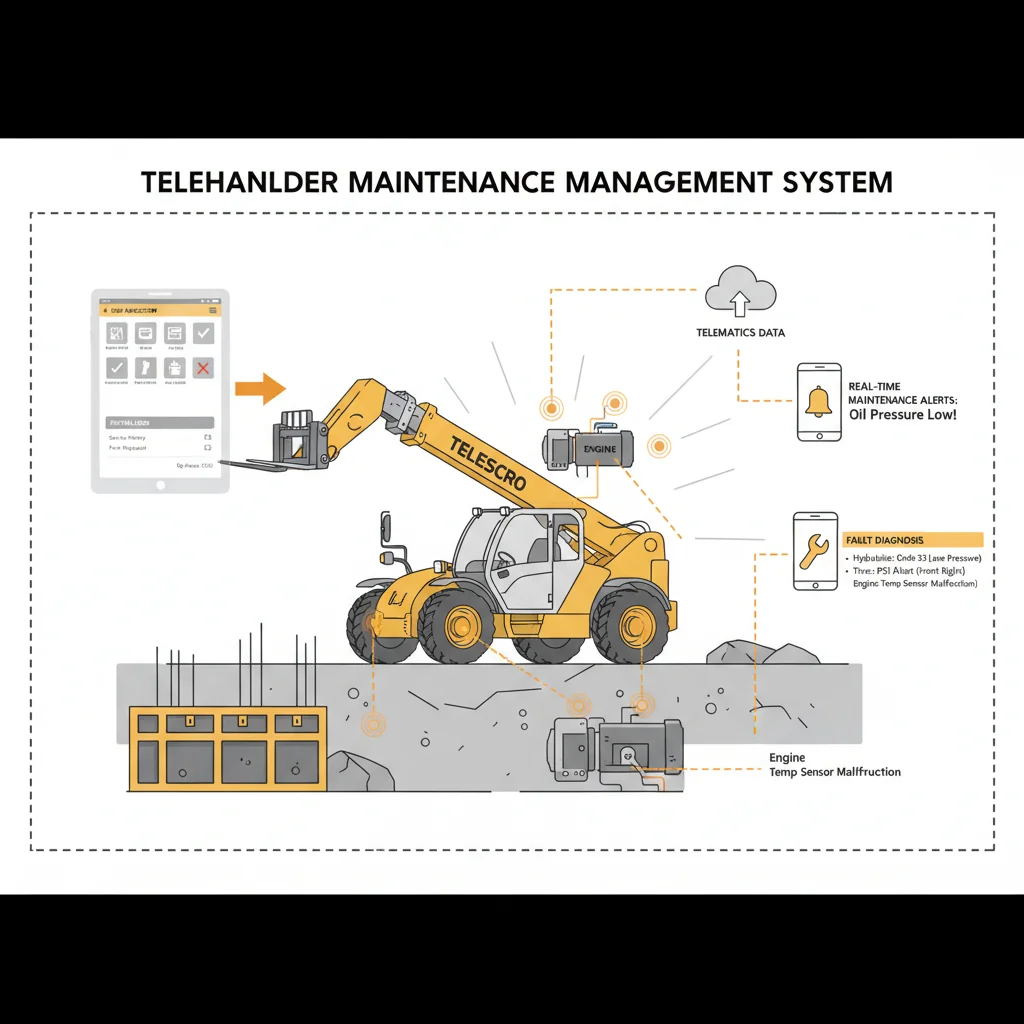

Контрольные списки и цифровые журналы систематически документируют проверки телескопических погрузчиков, создавая надежные записи для выявления повторяющихся неисправностей или несоответствий требованиям. Цифровые инструменты, такие как приложения для проверки и телематика, автоматизируют документирование, выдают оповещения в режиме реального времени о необходимости технического обслуживания и помогают диагностировать неисправности. Эти процессы помогают экипажам проактивно решать проблемы, снижая количество непредвиденных поломок и сокращая незначительные простои до 25%.

В прошлом месяце подрядчик из Казахстана прислал мне сообщение: они теряли почти час в день только на поиск повторяющихся утечек гидравлической жидкости. Оказалось, что команда использовала только бумажные чек-листы, которые часто пачкались или терялись. Без надежных записей они упустили закономерность: соединители шлангов левой стрелы постоянно требовали затяжки. Как только они перешли на простой приложение для проверки10, Каждая проверка сопровождалась отметкой времени и фотографической документацией. В течение недели картина стала очевидной. Проблема была решена, и время простоя данного агрегата заметно сократилось.

По моему опыту, цифровые журналы имеют огромное значение, особенно на крупных объектах, где используется пять и более телескопических погрузчиков. Когда вы используете приложение или телематику, вы не просто ставите галочки. Система отправляет оповещения в режиме реального времени, если, например, показания гидравлического давления падают или датчик посылает код неисправности. Вы можете отметить проблему, прикрепить фотографию и сразу же отправить ее техническому специалисту, даже если он находится на другом конце города. Один проект в Малайзии сэкономил как минимум два рабочих дня за месяц благодаря предварительному заказу уплотнений и фильтров до возникновения неисправностей.

Вот что наиболее важно: структурированные журналы раскрывают скрытые тенденции. Я видел, как команды не замечали изношенную боковину шины на 18-метровой высокоподъемной установке, пока она не вышла из строя во время работы. С помощью цифровых записей вы сможете обнаружить повторяющийся износ в еженедельном отчете и запланировать замену. Даже такая простая вещь, как ламинированное руководство по устранению неисправностей в кабине, помогает операторам устранять мелкие электрические неисправности или сбрасывать сигнальные лампы за пять минут.

Я всегда рекомендую использовать цифровые инструменты контроля в качестве основного оборудования, а не только бумажную документацию. Именно это позволяет телескопическим погрузчикам работать, когда работа не терпит отлагательства.

Цифровые журналы с интегрированной фотодокументацией позволяют выявлять повторяющиеся схемы гидравлических утечек всего за 7 дней, что значительно быстрее, чем при использовании традиционных бумажных контрольных листов.Правда

Записи с отметкой времени в сочетании с фотографическими доказательствами в цифровых журналах позволяют командам быстро сопоставлять события технического обслуживания, что упрощает выявление повторяющихся проблем, таких как утечка соединителей шлангов стрелы, без догадок. Это ускоряет диагностику и устранение неисправностей, сокращая время простоя.

Использование бумажных чек-листов более эффективно, чем цифровые журналы, для отслеживания технического обслуживания телескопических погрузчиков, поскольку бумага менее подвержена техническим сбоям в суровых условиях эксплуатации.Ложь

Хотя бумага может быть долговечной, она подвержена повреждениям, утере и появлению неразборчивых пометок, которые часто затрудняют выявление повторяющихся неисправностей. Цифровые журналы обеспечивают надежное резервное копирование, точные временные метки и более удобный поиск данных, что улучшает отслеживание технического обслуживания и помогает минимизировать время простоя более эффективно, чем бумага.

Ключевой вывод: Последовательное использование контрольных списков, журналов и цифровых решений позволяет осуществлять структурированный мониторинг в режиме реального времени. Такой подход гарантирует, что ничего важного не будет упущено, способствует соблюдению требований безопасности, упрощает устранение неисправностей и позволяет экипажам предотвращать или быстро решать проблемы, максимально увеличивая время безотказной работы телескопического погрузчика и минимизируя перебои в работе.

Как запчасти и сервисное обслуживание влияют на время безотказной работы?

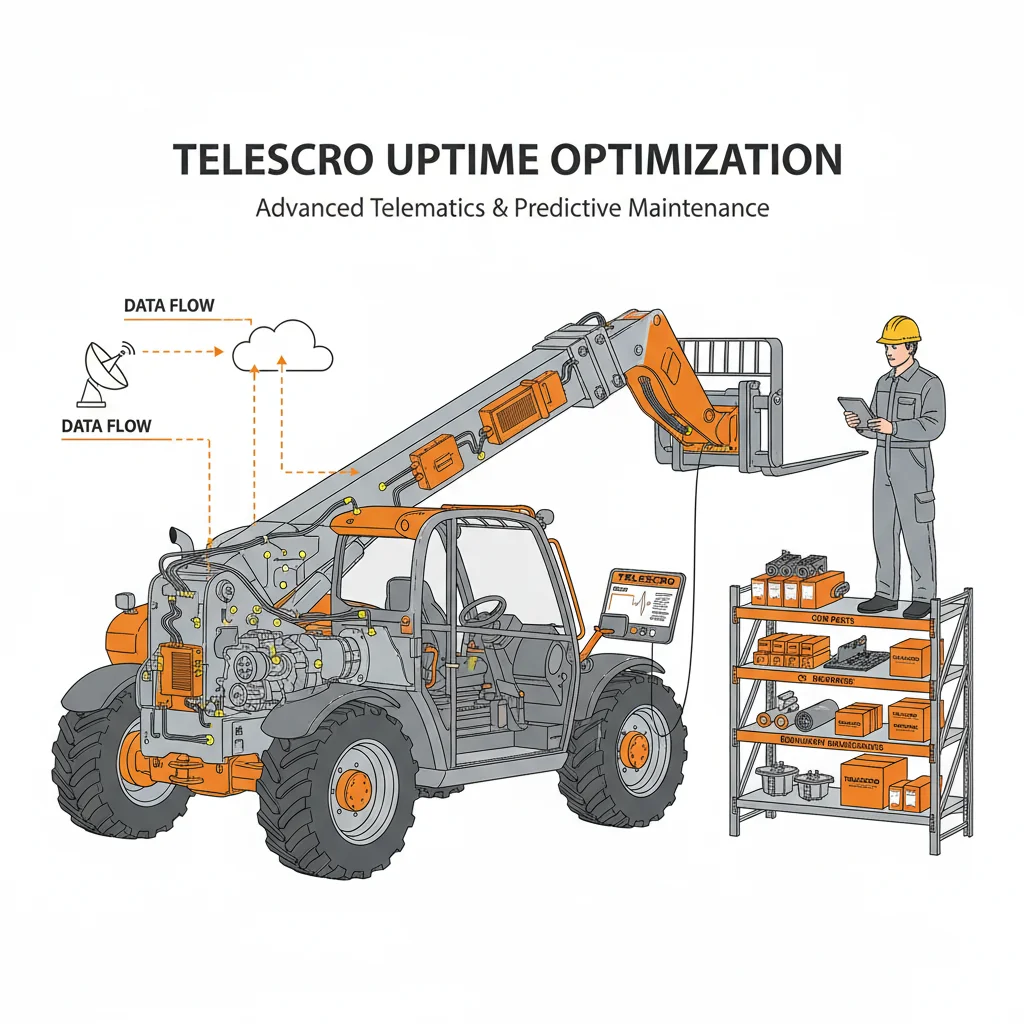

Время безотказной работы телескопического погрузчика в значительной степени зависит от выбора моделей с усовершенствованной телематикой, доступом к высококачественным Оригинальные или эквивалентные детали11, и оперативное обслуживание местными дилерами. Надежная телематика позволяет проводить удаленную диагностику и принимать превентивные меры, а наличие необходимых запчастей и квалифицированных технических специалистов гарантирует быстрый и надежный ремонт. Совокупность этих факторов позволяет сократить незапланированные простои до 15% по сравнению с традиционными подходами.

Позвольте поделиться важной информацией о времени безотказной работы телескопического погрузчика: на самом деле важно не только то, какую машину вы выберете в первый день, но и то, как быстро вы сможете ее отремонтировать, когда что-то пойдет не так. По моему опыту, хорошо обслуживаемая 3,5-тонная машина с надежной телематикой превосходит по производительности “более крупную” машину, которая простаивает в ожидании запчастей. Я работал с подрядчиком в Дубае, который использовал шесть телескопических погрузчиков в проекте по строительству многофункционального высотного здания. Они перешли на модели с телематикой с кодами неисправностей и начали сотрудничать с дилером, который хранил гидравлические насосы и датчики на месте. Результат? Сбои, которые раньше выводили машину из строя на два-три дня, сократились в среднем до менее чем восьми рабочих часов. Это огромная разница, когда вы поднимаете стальные балки на 20 метров вверх с жестким графиком работы крана.

Вот что наиболее важно при возникновении простоев: доступ к оригинальным запчастям или запчастям эквивалентного качества, которые всегда под рукой. Я видел, как строительные площадки в Бразилии простаивали днями, потому что изношенный шарнир рулевого управления не мог быть заменен на месте. Использование дешевого заменителя привело к переделке через неделю — классическая “рулетка запчастей”. Для критически важных деталей, таких как гидравлические цилиндры или штифты стрелы, оригинальные запчасти или сертифицированные эквиваленты стоят каждого потраченного юаня. Телематика тоже помогает. Большинство новых машин отправляют оповещения о необходимости профилактического обслуживания — иногда за несколько недель до того, как уплотнение выйдет из строя или датчик сработает. Но данные помогут вам сэкономить время только в том случае, если ваши технические специалисты или местный дилер знают, как действовать.

Мой совет? Оценивайте сервисную команду и доступность запасных частей так же тщательно, как и характеристики подъемника или радиус поворота. Если ваш дилер может обеспечить вам работу в течение половины дня, вы будете выполнять задачи быстрее и избежите штрафов за задержку проекта.

Интеграция телематики кодов неисправностей с системами учета запасов, поддерживаемыми дилерами, может сократить время простоя телескопических погрузчиков до 30% за счет более быстрой диагностики и приоритетной доставки запчастей.Правда

Телематические системы, которые предоставляют коды неисправностей в режиме реального времени, позволяют проводить точную диагностику, что в сочетании с близостью дилера и управлением запасами запчастей оптимизирует ремонт и значительно сокращает время простоя оборудования.

Выбор телескопического погрузчика большей грузоподъемности автоматически приводит к увеличению времени безотказной работы, независимо от наличия запчастей или сервисной поддержки.Ложь

Хотя более крупные машины обладают большей грузоподъемностью, время их безотказной работы в значительной степени зависит от оперативности технического обслуживания и доступности запчастей. Без своевременного обслуживания и запчастей более крупные телескопические погрузчики могут испытывать больше простоев из-за сложности конструкции и более длительного времени ремонта.

Ключевой вывод: Реальное время безотказной работы телескопического погрузчика зависит от возможностей телематики, быстрого доступа к качественным запчастям и квалифицированных технических специалистов. Подрядчики, которые уделяют приоритетное внимание этим факторам, а также оперативности обслуживания дилером, сталкиваются с меньшим количеством незапланированных простоев, что дает им стратегическое преимущество в соблюдении сжатых сроков проектов и повышении общей надежности оборудования.

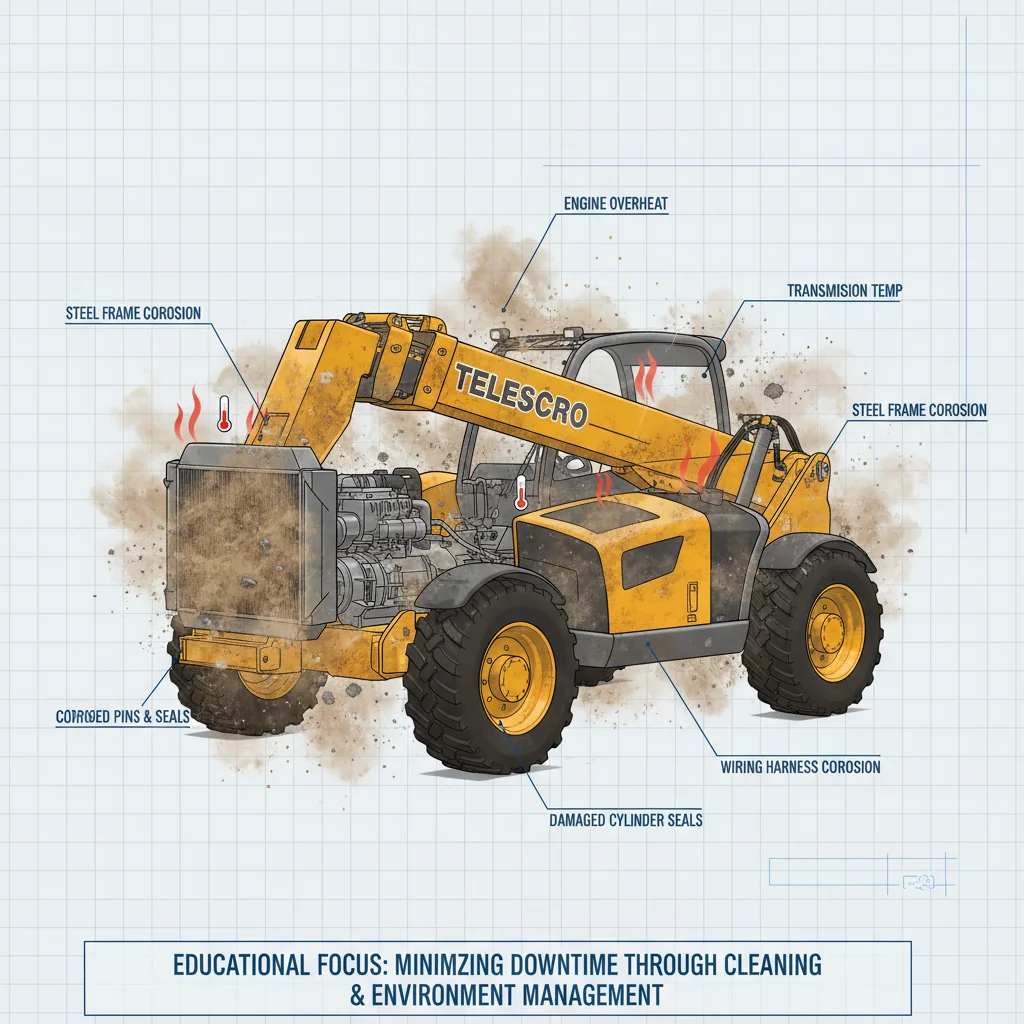

Как загрязненная окружающая среда влияет на время простоя телескопического погрузчика?

Грязные или суровые условия эксплуатации ускоряют износ телескопического погрузчика, забивая радиаторы, вызывая перегрев двигателей и гидравлики, а также позволяя абразивной пыли и цементу повреждать уплотнения и стрелы. Коррозионные материалы способствуют износу штифтов, проводки и стали. Регулярная очистка и управление окружающей средой являются проверенными тактиками, позволяющими минимизировать незапланированные простои и продлить срок службы оборудования.

Вот что наиболее важно при эксплуатации телескопических погрузчиков в тяжелых и грязных условиях: пренебрежение ежедневной очисткой — это самый быстрый способ сократить время безотказной работы. Я помню, как работал с крупным подрядчиком в Саудовской Аравии. Их 4-тонные 14-метровые машины работали на бетонном заводе. В течение двух месяцев цементная пыль так сильно забила ребра радиатора, что каждый день во второй половине дня двигатель перегревался. Они столкнулись с тремя незапланированными остановками, прежде чем перешли к практике продувания радиаторов сжатым воздухом через день.

Еще больше их удивило то, как быстро появились утечки гидравлической жидкости. Мелкая пыль и песок проникали глубоко в секции стрелы и основание стрелы, действуя как наждачная бумага на уплотнения цилиндров. В одном случае уплотнение цилиндра стрелы вышло из строя всего через 900 часов — обычно срок службы этих деталей составляет не менее 1500 часов. Я всегда рекомендую после каждой смены проверять наличие скоплений грязи в местах соединений и под стрелой, особенно при работе в сухом и запыленном климате.

Коррозионные участки доставляют другой набор проблем. Я видел прибрежные проекты во Вьетнаме, где соленый воздух в сочетании с влажным цементом приводил к сильной коррозии штифтов и даже к электрическим неисправностям, поскольку соль соединяла контакты в гидравлических датчиках. Защитные чехлы для открытой электроники и еженедельное промывание пресной водой значительно изменили ситуацию. Клиентам, работающим на заводах по производству удобрений или на канализационных объектах, я рекомендую перейти на усиленные уплотнения и сократить интервалы обслуживания на 30%.

В конечном итоге, регулярная очистка и базовое управление объектом, например, парковка на твердой, сухой поверхности, могут легко продлить срок службы компонентов на год или более. Небольшие меры действительно позволяют значительно сократить время простоя.

Накопление цементной пыли на ребрах радиатора может повысить рабочую температуру двигателя до 15 °C, что значительно увеличивает риск перегрева и незапланированных остановок телескопического погрузчика.Правда

Мелкие частицы, такие как цементная пыль, ограничивают поток воздуха через радиатор, снижая его эффективность охлаждения. Это приводит к повышению температуры двигателя, что может вызвать термическое отключение для предотвращения повреждений, а значит, увеличить время простоя. Регулярная очистка обеспечивает оптимальное охлаждение.

Ежедневное промывание радиаторов телескопических погрузчиков водой в запыленных условиях является лучшим способом предотвратить перегрев и минимизировать время простоя.Ложь

Хотя очистка радиаторов является необходимой, ежедневное использование воды может привести к попаданию влаги, что может вызвать коррозию или проблемы с электрикой. Для удаления пыли без попадания влаги предпочтительнее использовать сжатый воздух, что позволяет сохранить надежность оборудования и сократить время простоя.

Ключевой вывод: Регулярная очистка и защитные меры необходимы для телескопических погрузчиков, работающих в загрязненных или коррозионных средах. Проактивно устраняя мусор, пыль и коррозионные отложения, менеджеры автопарка могут значительно снизить перегрев, утечки и отказы компонентов, обеспечив более высокую эксплуатационную готовность и более длительный срок службы своего оборудования.

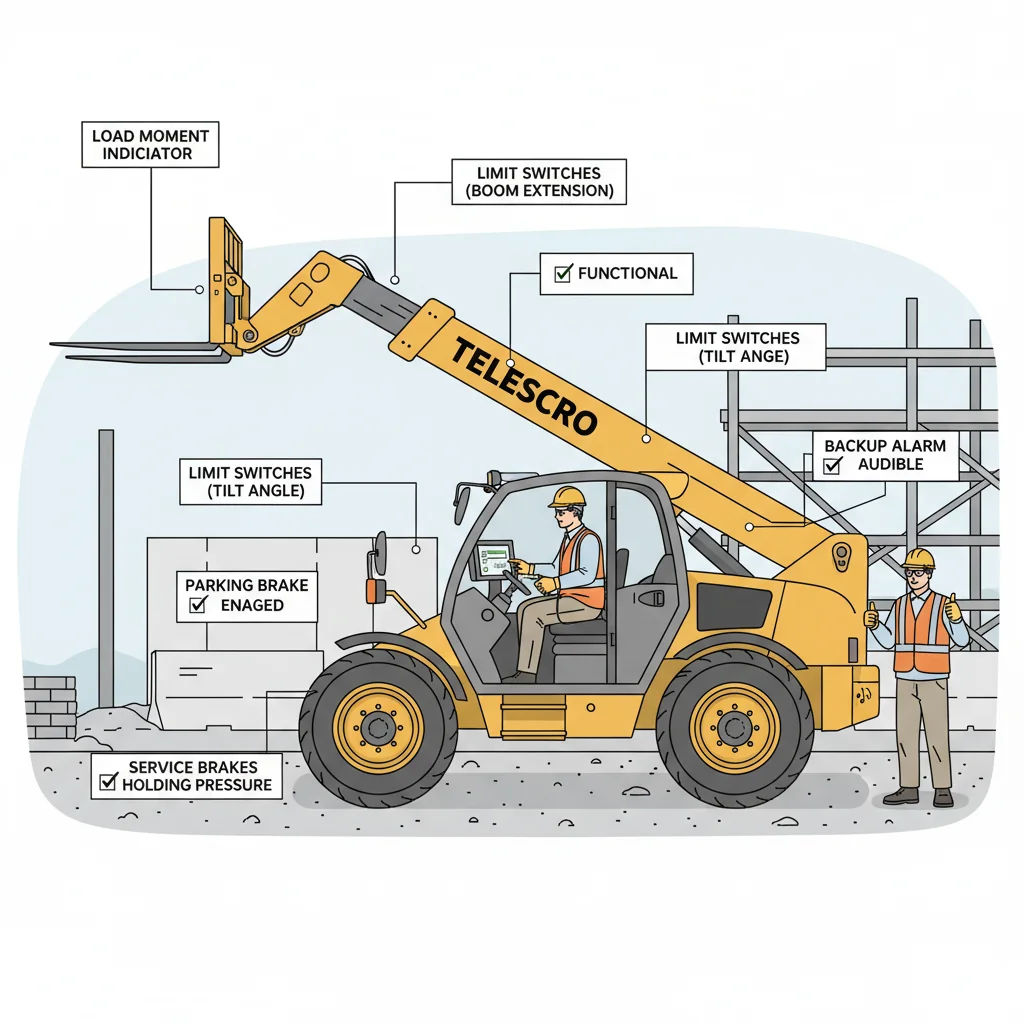

Почему следует уделять приоритетное внимание системам безопасности телескопических погрузчиков для обеспечения их работоспособности?

Регулярное тестирование систем безопасности телескопического погрузчика, таких как индикаторы момента нагрузки12, конечные выключатели13, тормоза и резервные сигнализаторы — напрямую снижают риск серьезных инцидентов, которые могут привести к длительным простоям. Четко определенные протоколы реагирования на поломки гарантируют, что операторы могут быстро закрепить грузы и связаться со службой технической поддержки, сводя к минимуму сопутствующий ущерб, препятствия для соблюдения нормативных требований и время ремонта. Меры безопасности являются важными инструментами обеспечения работоспособности при эксплуатации телескопических погрузчиков.

Многие клиенты спрашивают меня, действительно ли проверки безопасности так сильно влияют на время безотказной работы. Позвольте поделиться важной информацией, которую я получил в прошлом году на высотном проекте в Дубае. На объекте использовался 4-тонный телескопический погрузчик с вылетом 17 метров, и оператор заметил, что индикатор момента нагрузки работает некорректно — иногда мигает предупреждение даже при небольшом угле наклона стрелы. Вместо того чтобы ждать, они сообщили об этом во время утренней проверки.

Сервис прибыл в течение половины дня, заменил неисправный датчик, и к обеду машина снова была готова к работе. Если бы они проигнорировали проблему — или, что еще хуже, отключили сигнализацию — это могло бы привести к падению груза или опрокидыванию. Такого рода авария выводит телескопический погрузчик из строя на недели, а не на часы. Это влечет за собой страховые проверки, юридические экспертизы и аудиты безопасности, не говоря уже о возможных травмах.

По моему опыту, регулярная проверка концевых выключателей, резервных сигнализаций, тормозов и гидравлических систем — это не просто формальность для соблюдения нормативных требований. Это непосредственно предотвращает серьезные инциденты, которые приводят к длительным и дорогостоящим ремонтам. Я видел строительные площадки в Юго-Восточной Азии, где одна неисправная тормозная система стоила проекту почти три полных дня. Проблема была не в детали, а в путанице с тем, кому звонить и как безопасно закрепить застрявшую установку. Вот почему я всегда рекомендую иметь четкий протокол реагирования на поломки, включая шаги по отключению электропитания, стабилизации нагрузки и немедленному обращению в сервисную службу.

Ведите журналы проверок в актуальном состоянии. Это укрепляет доверие со стороны регулирующих органов и страховщиков и, что еще более важно, позволяет вашим машинам работать, а не ждать в очереди на одобрение. Проактивные меры безопасности — ваша лучшая гарантия бесперебойной работы.

Регулярно калибруемые индикаторы момента нагрузки могут предотвратить до 30% непредвиденного простоя телескопического погрузчика, обеспечивая точные показания нагрузки и предотвращая перегрузку.Правда

Индикаторы момента нагрузки предоставляют важные данные о нагрузке на стрелу в режиме реального времени; если они не откалиброваны, ложные предупреждения или пропущенные сигналы могут привести к простою из-за повреждений или аварийных остановок. Правильная калибровка обеспечивает бесперебойную работу, позволяя безопасно эксплуатировать оборудование и своевременно проводить техническое обслуживание.

Временное отключение системы предупреждения о перегрузке во время выполнения задач с высокой нагрузкой может повысить время безотказной работы телескопического погрузчика, позволяя избежать ненужных остановок машины.Ложь

Отключение предупреждений о перегрузке ставит под угрозу безопасность оператора и создает риск повреждения конструкции, что может привести к более длительным и дорогостоящим простоям из-за ремонтов и аварий; эти системы необходимы для предотвращения повреждений, а не для препятствования работоспособности.

Ключевой вывод: Проактивные проверки системы безопасности и четкие меры реагирования на поломки играют решающую роль в поддержании работоспособности телескопического погрузчика. Надлежащие протоколы не только защищают операторов, но и предотвращают длительные простои, проблемы с соблюдением нормативных требований и дорогостоящие ремонты. Отношение к безопасности как к основному элементу стратегии обеспечения работоспособности гарантирует эксплуатационную надежность и уверенность в соблюдении нормативных требований.

Заключение

Мы рассмотрели, как регулярные ежедневные проверки с помощью практичного контрольного списка помогают предотвратить поломки телескопических погрузчиков на объекте. Эта простая ежедневная привычка действительно помогает обеспечить бесперебойную работу и сократить непредвиденные расходы.

За годы работы в этой сфере я заметил, что даже опытные бригады иногда допускают ошибки, пренебрегая основными принципами. Один пропущенный утечка масла или ослабленный болт может стать “сюрпризом второго года”, когда гарантия на машину истечет, а ремонт быстро станет дорогостоящим.

Если вам нужна помощь в составлении чек-листа, подходящего для вашего автопарка, или у вас есть вопросы по профилактическому обслуживанию, обращайтесь. Я работал с командами в самых разных климатических условиях и могу поделиться тем, что сработало для их графиков. Помните, что каждый объект индивидуален — выбирайте то, что подходит для вашего рабочего процесса.

Ссылки

-

Ознакомьтесь с подробными преимуществами и полевыми данными, показывающими, как почасовое техническое обслуживание сокращает количество незапланированных простоев до 40%, повышая время безотказной работы и снижая затраты на ремонт. ↩

-

Подробная информация об общих источниках утечек гидравлической жидкости в телескопических погрузчиках и мерах по предотвращению дорогостоящих простоев и ремонтов в суровых условиях эксплуатации. ↩

-

Объясняет технические причины необходимости ранней проверки гидравлических шлангов, что позволяет предотвратить дорогостоящие поломки и простои в работе телескопических погрузчиков. ↩

-

Подробно описывает, как структурированные инспекции повышают время безотказной работы до 98%, улучшают плановые ремонты и сокращают аварийные простои и затраты. ↩

-

Узнайте, как передовые телематические системы позволяют проводить удаленную диагностику и предотвращать простои, повышая надежность телескопических погрузчиков и эффективность проектов. ↩

-

Объясняет важную роль качества гидравлической жидкости и технического обслуживания в сокращении времени простоя и продлении срока службы телескопического погрузчика с помощью экспертных данных. ↩

-

Узнайте, как своевременная замена накладок стрелы позволяет избежать контакта металла с металлом и продлить срок службы телескопического погрузчика. ↩

-

Подробная информация в таблицах нагрузок помогает операторам понять пределы безопасного подъема, повышая безопасность и предотвращая дорогостоящие повреждения оборудования. ↩

-

В подробных руководствах объясняется, как проверки позволяют своевременно выявлять неисправности, сокращая время простоя и продлевая срок службы компонентов телескопического погрузчика. ↩

-

Узнайте, как приложения для инспектирования обеспечивают проверку с отметкой времени и фотодокументацией, что помогает выявлять повторяющиеся неисправности и сокращать время простоя оборудования. ↩

-

Поймите важность использования высококачественных оригинальных или эквивалентных запчастей для сокращения количества поломок и предотвращения дорогостоящих переделок на объектах. ↩

-

Узнайте, как индикаторы момента нагрузки предотвращают аварии, связанные с перегрузкой, повышая безопасность и сокращая дорогостоящие простои на строительных площадках. ↩

-

Понимание роли концевых выключателей в предотвращении отказов телескопических погрузчиков и обеспечении соответствия требованиям, минимизации времени ремонта и рисков. ↩