Que sistemas de segurança um manipulador telescópico deve ter? Lista de verificação testada em campo para compradores

No mês passado, caminhei por um canteiro de obras lamacento no norte da Itália e vi algo que me deixou consternado: uma empilhadeira telescópica novinha em folha, mas sem a tabela de carga na cabine. O operador deu de ombros, dizendo: “Agora é tudo eletrônico”. Esse tipo de pensamento faz com que as pessoas se machuquem.

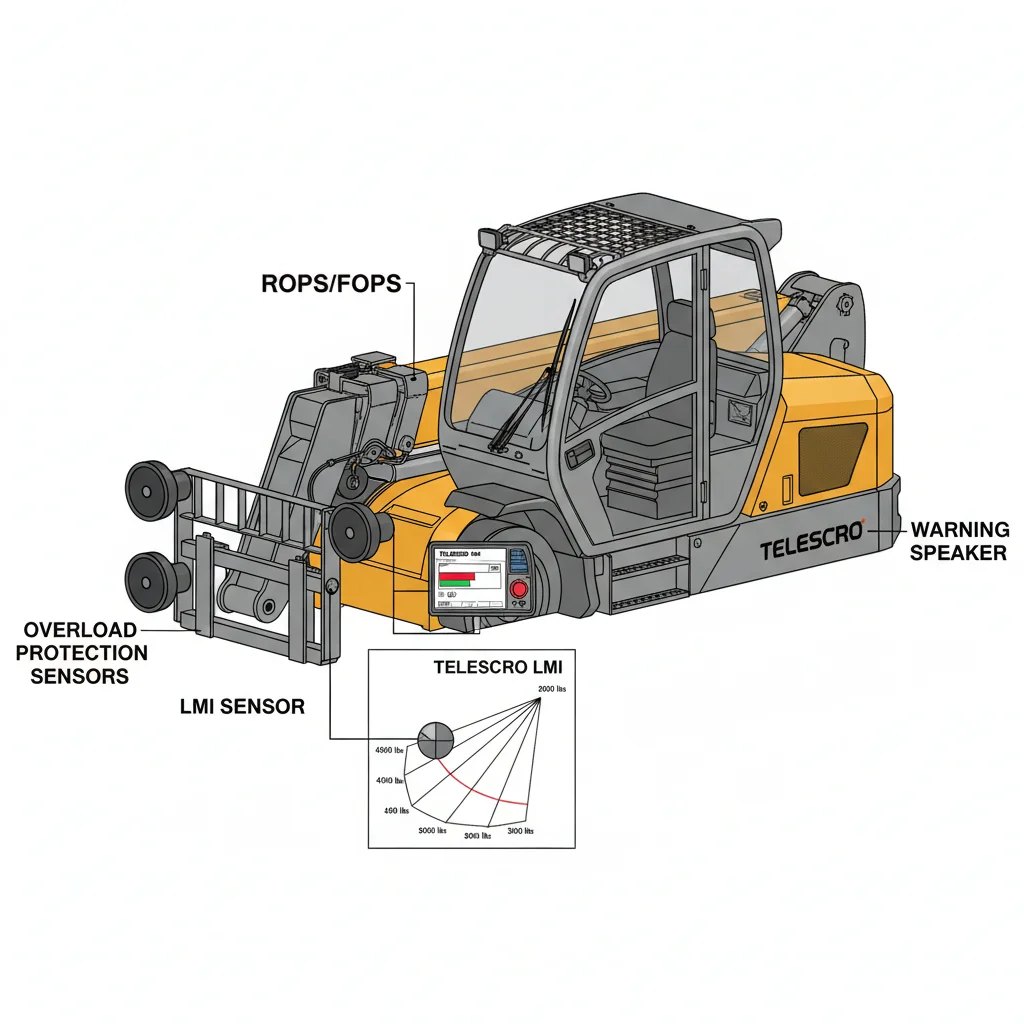

Os sistemas essenciais de segurança dos manipuladores telescópicos incluem dispositivos certificados de monitorização da carga, tais como indicadores do momento de carga ou proteção contra sobrecarga1—capaz de detectar condições inseguras e restringir movimentos perigosos. Tabelas de carga legíveis e específicas para cada acessório devem corresponder a todas as configurações operacionais, pois a capacidade de carga muda com o ângulo da lança, a extensão e a seleção da ferramenta. Os componentes hidráulicos e de frenagem requerem circuitos confiáveis e com manutenção adequada para garantir a segurança operacional.

O que são sistemas essenciais de monitoramento de carga para manipuladores telescópicos?

Os sistemas de segurança obrigatórios para manipuladores telescópicos incluem indicadores de momento de carga certificados2 (LMIs) ou proteção contra sobrecarga. Estes monitorizam o ângulo, a extensão e o peso da lança, acionando alarmes e desativando movimentos inseguros quando os limites são excedidos. A conformidade do local também exige certificados de calibração atualizados e tabelas de carga claras e específicas para cada acessório na cabine, de acordo com os regulamentos da UE e da América do Norte.

A maioria das pessoas não percebe que ter uma certificação indicador de momento de carga3 (LMI) ou sistema de proteção contra sobrecarga não é apenas um bônus técnico — é imprescindível se você deseja trabalhar em qualquer local regulamentado. Há alguns anos, prestei assistência a um empreiteiro em Dubai que teve problemas com um manipulador telescópico usado de 4 toneladas que havia importado. A máquina parecia estar em boas condições, mas o certificado de calibração do LMI estava desatualizado. Pior ainda, o alarme não disparou durante uma elevação em altura, quase causando um tombamento com uma carga de pouco menos de 3.000 kg a 14 metros. Esse quase acidente atrasou o projeto em três dias, até que eles substituíram o LMI e recertificaram a máquina.

Eis o que esses sistemas realmente fazem: o LMI mede continuamente o ângulo da lança, a extensão e o peso da carga viva por meio de sensores hidráulicos e circuitos eletrônicos. Quando os limites se aproximam, o sistema emite avisos visuais e sonoros — luzes piscantes e bipes altos que todos os operadores podem reconhecer. Se você ignorar esses sinais, a maioria das máquinas bloqueará automaticamente a extensão da lança ou movimentos inseguros. Em termos simples, a máquina não permitirá que você corra o risco de tombar.

Mas a tecnologia por si só não é suficiente. Tabelas de carga claras e atualizadas são igualmente importantes. Já vi operadores no Brasil usarem uma tabela de carga de garfo enquanto operavam um guincho — tensões totalmente diferentes na lança. O resultado? Sobrecarga indesejada, picos de pressão hidráulica e uma chamada de serviço cara. Para ser sincero, sempre sugiro que os compradores verifiquem se todas as cabines têm tabelas legíveis específicas para cada acessório e documentos de calibração atualizados. São esses documentos e treinamentos — e não apenas os dispositivos — que mantêm os locais de trabalho seguros.

Os sistemas certificados de indicador de momento de carga (LMI) em manipuladores telescópicos devem ser recalibrados a cada 12 meses para garantir a precisão e a conformidade em locais de construção regulamentados.Verdadeiro

A calibração anual regular do LMI é fundamental, pois o desvio do sensor ou o desgaste mecânico podem causar leituras imprecisas da carga, aumentando o risco de acidentes por sobrecarga. Muitos órgãos reguladores exigem esse intervalo para manter os padrões de segurança.

Os manipuladores telescópicos equipados com sistemas indicadores de momento de carga (LMI) podem operar com segurança além de sua capacidade nominal por curtos períodos sem risco de tombamento.Falso

Os LMIs alertam os operadores quando se aproxima ou excede a capacidade de carga nominal, mas exceder esses limites — mesmo que brevemente — pode desestabilizar a máquina, levando a acidentes de tombamento. Nenhum sistema LMI permite uma operação segura com sobrecarga além da capacidade certificada.

Conclusão principalOs manipuladores telescópicos devem possuir LMI certificados e calibrados ou sistemas de proteção contra sobrecarga, além de tabelas de carga claras e atualizadas para cada acessório. Esses itens essenciais evitam sobrecargas e tombamentos e são exigidos pela maioria das normas de segurança da UE e da América do Norte. Os compradores devem sempre verificar a documentação e o treinamento do operador antes da compra.

Que sistemas de estabilidade impedem o capotamento dos manipuladores telescópicos?

Os manipuladores telescópicos evitam capotamentos por meio de sistemas de estabilidade projetados, incluindo design de esteira larga, baixo centro de gravidade e estabilizadores ou estabilizadores acionáveis. Cabines com certificação ROPS/FOPS4 proteger os operadores em caso de tombamento ou queda de objetos. Características críticas, tais como nivelamento do chassi5, alarmes de inclinação e indicadores de estabilidade são obrigatórios em modelos avançados, enquanto as condições do solo influenciam significativamente a estabilidade real da máquina.

Deixe-me compartilhar algo importante sobre a estabilidade do manipulador telescópico: os sistemas projetados são importantes, mas as realidades do local são ainda mais importantes. No ano passado, um projeto no Cazaquistão precisava levantar unidades de climatização pesando quase 2.500 kg para um telhado de 16 metros. Eles começaram com uma máquina padrão de 4 toneladas, equipada com estabilizadores e uma cabine ROPS/FOPS certificada. No papel, tudo estava de acordo com as normas. Mas quando o solo descongelou, os estabilizadores afundaram alguns centímetros. O alarme de estabilidade disparou imediatamente, salvando a equipe de um grave capotamento.

Pela minha experiência, a largura da esteira e o baixo centro de gravidade são a sua base mecânica. A utilização de estabilizadores é imprescindível — certifique-se de que estão totalmente estendidos e travados antes de levantar até mesmo metade da carga nominal. O nivelamento do chassi é algo que vejo pouco utilizado fora da Europa; ele mantém a estrutura estável mesmo que o local não seja perfeitamente plano. Sempre que visito locais de trabalho, verifico o indicador de momento ou as luzes de estabilidade. Se esses sistemas piscarem ou emitirem um sinal sonoro à medida que a lança se estende, você está perto de tombar. Pare e reposicione — não tente “apenas terminar a elevação”.”

Trabalhei com empreiteiros em Dubai que queriam levar suas máquinas ao limite. Com uma unidade de 17 metros de altura, eles adicionaram apenas 100 kg acima da especificação e a lança inclinou-se — felizmente, a cabine do operador tinha certificação ROPS/FOPS. Essa certificação não é apenas um adesivo; ela realmente protege vidas. Meu conselho: priorize máquinas com gráficos de estabilidade claros, nivelamento do chassi, avisos sonoros de inclinação e proteção robusta da cabine. Mas sempre faça uma verificação no solo — recursos de engenharia não vão salvá-lo em terrenos inseguros.

Os manipuladores telescópicos modernos geralmente incorporam alarmes de estabilidade que são ativados quando os estabilizadores ou pneus perdem o contato firme com o solo, detectando deslocamentos de apenas 2 a 3 centímetros para evitar capotamentos.Verdadeiro

Esses alarmes de estabilidade dependem de sensores que monitoram a inclinação da máquina e a pressão dos estabilizadores. Mesmo um movimento mínimo do solo, como alguns centímetros de afundamento dos estabilizadores, aciona o alarme para alertar os operadores antes que uma condição perigosa se desenvolva.

Os sistemas de prevenção de capotagem dos manipuladores telescópicos dependem principalmente do desligamento automático do motor para interromper imediatamente as operações ao detectar instabilidade.Falso

Embora o desligamento do motor possa ser um recurso de segurança, a prevenção de capotagem depende principalmente de alarmes de estabilidade e proteções mecânicas, como estabilizadores e ROPS. O desligamento automático não é o método principal ou mais eficaz para evitar capotagens.

Conclusão principalA estabilidade do manipulador telescópico depende de características mecânicas, como esteiras largas, estabilizadores e cabines de proteção certificadas, apoiadas por avisos eletrônicos. No entanto, as condições do solo e o cumprimento dos procedimentos do local determinam, em última instância, o risco de capotagem. Os compradores devem dar prioridade a modelos com sistemas de estabilidade abrangentes e implementar verificações do solo e limites de inclinação nos protocolos operacionais.

Que tipo de segurança é necessária para os acessórios e plataformas?

Os manipuladores telescópicos devem utilizar apenas acessórios aprovados pelo fabricante6 e plataformas de pessoal específicas para o modelo da máquina. Cada acessório aprovado requer sua própria tabela de carga e documentação de compatibilidade. Engates rápidos com travamento positivo7 com indicadores visuais são essenciais. Para o levantamento de pessoal, apenas plataformas rígidas, construídas para esse fim, com pontos de ancoragem dedicados, controles de plataforma, paradas de emergência e conformidade OEM documentada devem ser consideradas. Plataformas improvisadas ou não aprovadas são proibidas.

O maior erro que vejo é as equipes tentarem economizar tempo usando acessórios “quase adequados” ou plataformas de trabalho improvisadas. Um projeto no Cazaquistão se destaca: um supervisor perguntou se eles poderiam usar uma cesta soldada localmente em um manipulador telescópico de 14 metros para elevar pintores a 10 metros. Eu recusei. Por quê? Não havia documentação de compatibilidade, pontos de ancoragem testados para arneses e controles adequados dentro da cesta. Esses atalhos colocam em risco não apenas lesões, mas também paralisações do local durante auditorias de segurança.

Aqui está o que mais importa quando se trata de fixação e segurança da plataforma em manipuladores telescópicos:

- Apenas acessórios aprovados pelo fabricanteCada caçamba, lança ou plataforma precisa de sua própria documentação OEM confirmando a compatibilidade do modelo.

- Tabelas de carga dedicadasCada acessório altera a capacidade de carga. Use a tabela específica, não apenas a classificação geral, especialmente ao estender a lança.

- Acopladores de travamento positivo: Eu sempre verifico se há indicadores visuais que mostram que o acessório está firmemente travado no lugar. Os acidentes acontecem quando os acopladores rápidos enganam os operadores.

- Plataformas de trabalho para pessoal: Somente plataformas rígidas, construídas para esse fim, com pontos de ancoragem, controles montados na plataforma e recursos de parada de emergência são aceitáveis. Não são permitidas cestas nos garfos.

Pela minha experiência, as inspeções em locais de trabalho no Dubai e na Austrália agora exigem rotineiramente a apresentação de listas de aprovação de acessórios e comprovantes de conformidade. Um cliente no Dubai teve que interromper um projeto porque sua caçamba “universal” não passou na auditoria, mesmo que se encaixasse no acoplador. Meu conselho é simples: verifique os documentos de aprovação dos acessórios e inspecione os pontos de fixação antes de cada turno. Essa documentação e uma rápida verificação de dois minutos podem garantir ou comprometer a segurança do local de trabalho e a reputação do projeto.

As plataformas de trabalho com manipulador telescópico devem ter pontos de fixação testados para arneses de proteção contra quedas com capacidade mínima de 5.000 libras, a fim de cumprir as normas internacionais de segurança.Verdadeiro

Os pontos de ancoragem certificados nas plataformas de trabalho garantem que os sistemas de proteção contra quedas sejam eficazes e possam suportar as forças geradas durante uma queda, que normalmente exigem classificações de 5.000 libras ou mais, de acordo com a OSHA e regulamentos internacionais semelhantes.

Conclusão principalPara a segurança do manipulador telescópico, exija sempre acessórios e plataformas para pessoal aprovados pelo fabricante, cada um com tabelas de carga específicas e declarações de compatibilidade. Utilize apenas plataformas com fixações rígidas, controles claros, recursos de emergência e pontos de fixação de arnês testados. Soluções improvisadas ou plataformas não conformes apresentam riscos legais e de auditoria e devem ser evitadas.

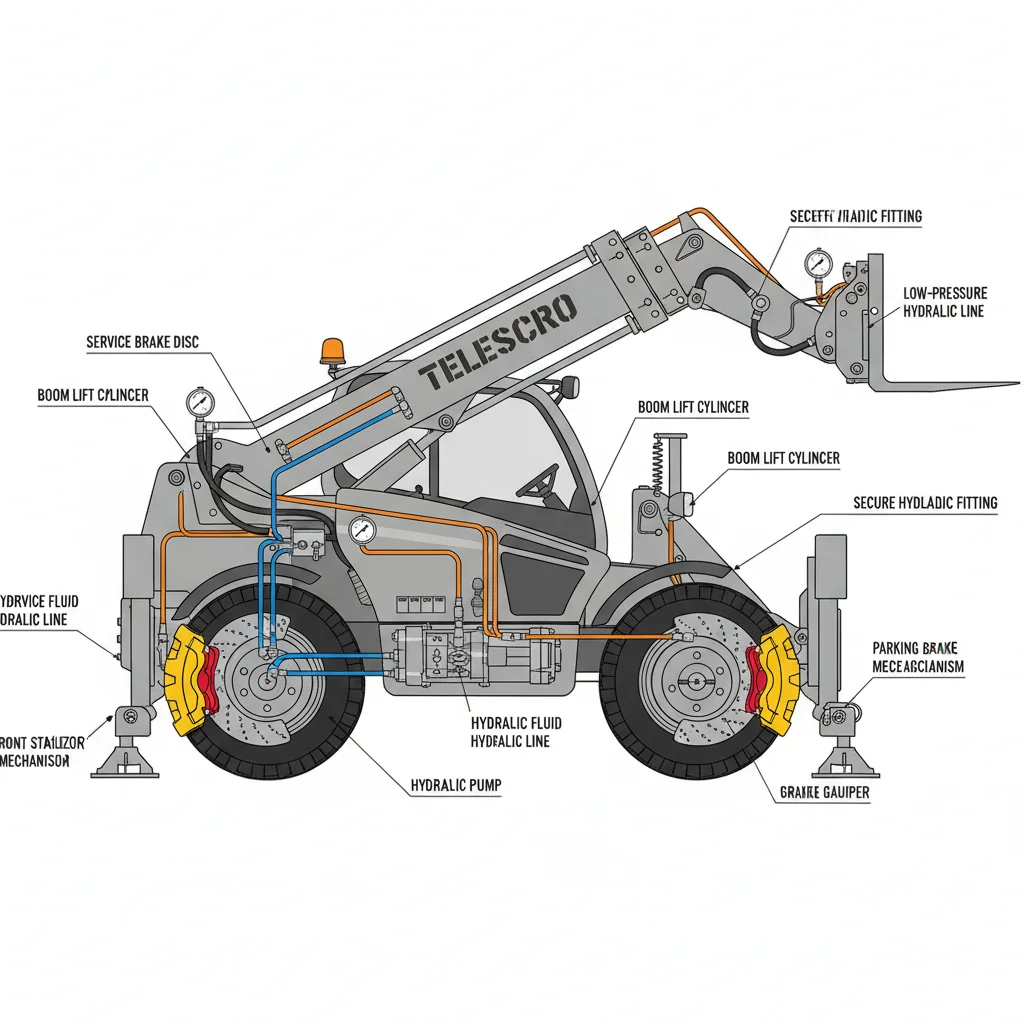

Que sistemas hidráulicos e de travagem críticos para a segurança devem os manipuladores telescópicos possuir?

Os manipuladores telescópicos devem ter freios de serviço responsivos, um freio de estacionamento confiável e direção consistente em todas as faixas de velocidade e articulação. A integridade do sistema hidráulico — incluindo mangueiras sem vazamentos, conexões seguras e circuitos com pressão adequada — é essencial para operações seguras da lança, retenção de carga e acionamento do estabilizador. Verificações funcionais regulares e atenção imediata a quaisquer vazamentos ou irregularidades nos freios são fundamentais para a segurança operacional do manipulador telescópico.

Para ser sincero, a especificação que realmente importa é a rapidez e a previsibilidade com que o seu manipulador telescópico consegue parar, especialmente quando está carregado, num local que não é perfeito. No ano passado, apoiei um projeto no Cazaquistão, movimentando painéis de concreto pré-moldado com um modelo de 4 toneladas. Em uma rampa lamacenta, o operador relatou que o pedal do freio estava mole e com resposta lenta. Isso não é apenas um incômodo. Combinado com o peso — quase 3.500 kg por elevação —, qualquer atraso poderia se tornar perigoso rapidamente. Freios de serviço eficazes e um freio de estacionamento forte e fácil de ajustar não são opcionais em locais de trabalho difíceis. Se você sentir alguma irregularidade ou “moleza” no pedal, recomendo fortemente que pare e verifique.

A hidráulica é a outra metade da segurança que muitos compradores subestimam. Já vi mais tempo de inatividade — e quase acidentes — devido a mangueiras negligenciadas e conexões com vazamentos do que por qualquer problema elétrico. Por exemplo, em Dubai, a lança de um cliente desceu lentamente durante o horário de folga. O culpado? Um pequeno vazamento no cilindro. Mesmo pequenos problemas hidráulicos podem levar a uma queda repentina da lança ou, pior ainda, à perda do suporte do estabilizador, justamente quando você está terminando um trabalho pesado. Os operadores devem verificar se há pontos úmidos ao redor das conexões das mangueiras antes de cada turno — isso leva apenas um minuto e pode evitar dias de problemas.

Ao comparar modelos, procure por mangueiras com roteamento claro, proteções e etiquetas que ajudem na inspeção rápida. Pergunte sobre os intervalos recomendados para substituição das mangueiras — alguns fabricantes sugerem a cada cinco anos para máquinas de uso intenso. Não confie apenas na aparência ou nas fichas técnicas. Sugiro solicitar amostras do histórico de manutenção e inspecionar as máquinas reais, se possível. É assim que você evita surpresas sob pressão.

Os manipuladores telescópicos devem ter um sistema de travagem hidráulico de circuito duplo para garantir o funcionamento contínuo dos travões, mesmo que um dos circuitos falhe.Verdadeiro

Um sistema de freio hidráulico de circuito duplo divide o mecanismo de frenagem em dois circuitos independentes, de modo que, se um circuito vazar ou falhar, o outro ainda fornece potência de frenagem suficiente, o que é fundamental para a segurança em locais com cargas pesadas.

Os freios de estacionamento dos manipuladores telescópicos dependem exclusivamente da pressão hidráulica, exigindo que o motor funcione continuamente para permanecer engatado.Falso

Os freios de estacionamento em manipuladores telescópicos são normalmente do tipo mecânico ou multidisco acionado por mola, que mantêm o engate sem qualquer pressão hidráulica, permitindo que a máquina permaneça parada com segurança quando o motor está desligado.

Conclusão principal: Circuitos hidráulicos confiáveis e sem vazamentos são essenciais para a segurança das empilhadeiras telescópicas. Os compradores devem priorizar um projeto de sistema robusto, facilidade de inspeção e intervalos de manutenção recomendados pelo fabricante para minimizar falhas inesperadas, especialmente sob carga ou em terrenos difíceis. Verificações antes do uso e acesso adequado aos componentes são indispensáveis para uma operação segura e de longo prazo em campo.

Que tipos de travas de segurança e sensores são necessários?

Os manipuladores telescópicos devem incluir travas de segurança e sensores que impeçam a operação em condições inseguras. Os sistemas obrigatórios incluem travas de ângulo e altura da lança, disjuntores de sobrecarga, cintos de segurança ou sensores de presença do operador e botões de parada de emergência. Os modelos avançados utilizam sensores duplos redundantes8 e fiação protegida para reduzir os riscos de falhas, especialmente para aplicações em arranha-céus ou de alto risco.

Já trabalhei com clientes que achavam que um simples interruptor do cinto de segurança era suficiente para manter os operadores seguros. Deixe-me esclarecer: em qualquer local com mais de dois andares, especialmente quando se trata de elevadores de 12 metros ou mais, esse não é o caso. Em Dubai, aconselhei um empreiteiro que operava um manipulador telescópico de 4 toneladas com uma lança de 17 metros. Sua unidade tinha apenas um único sensor de ângulo da lança e nenhuma proteção de sobreposição no circuito de corte. Um fio defeituoso mais tarde, e o operador poderia acidentalmente dirigir com a lança levantada — o que é perigoso em um local movimentado.

Aqui está o que considero essencial: robusto intertravamentos do ângulo da lança9 que impedem fisicamente a viagem em alta velocidade quando a lança se eleva além de cerca de 45 graus, e indicadores de momento de carga para detectar e bloquear situações perigosas de sobrecarga. Os sistemas de presença do operador — geralmente sensores de pressão do assento ou do cinto — devem desativar totalmente os controles hidráulicos e de viagem se o assento estiver vazio. Sempre sugiro verificar se há sensores duplos redundantes no ângulo e na extensão da lança em trabalhos de alto alcance. Se apenas um sensor falhar, o backup mantém todos seguros. A fiação deve ser encaminhada por meio de chicotes protegidos; a fiação aberta sob a cabine é uma falha à espera de acontecer.

Botões de parada de emergência — facilmente acessíveis a partir do assento e do solo — são exigidos em locais regulamentados, como na maior parte da Europa ou em Cingapura. Peça um esquema do circuito de segurança, não apenas uma promessa de venda. Você deve verificar quais funções os intertravamentos desligarão e se há uma sobreposição bloqueada por chave ou protegida por código — para que apenas os gerentes do local, e não os operadores, possam ignorá-la. Sugiro confirmar esses detalhes antecipadamente para evitar surpresas desagradáveis mais tarde.

As empilhadeiras telescópicas que operam elevações superiores a 12 metros devem ter vários sensores de ângulo da lança redundantes integrados a um sistema de proteção de sobreposição para evitar movimentos inseguros da máquina.Verdadeiro

Em alturas superiores a 12 metros, confiar em um único sensor de ângulo da lança apresenta riscos de falha do sensor, causando uma operação insegura. Vários sensores com circuitos de sobreposição garantem que, se um sensor ou fiação falhar, o sistema possa detectar inconsistências e inibir movimentos perigosos, aumentando a segurança do operador e do local.

Um simples interruptor do cinto de segurança é suficiente para impedir todas as operações inseguras do manipulador telescópico em qualquer altura de elevação.Falso

Um interruptor do cinto de segurança apenas confirma a presença do operador e não monitora o ângulo da lança, a carga ou a estabilidade da máquina. Operações complexas com manipuladores telescópicos, especialmente em alturas acima de dois andares ou com lanças longas, exigem vários sensores e intertravamentos além do cinto de segurança para gerenciar os riscos dinâmicos de segurança da máquina.

Conclusão principalOs compradores devem garantir que os manipuladores telescópicos possuam sistemas de segurança robustos e testados em campo, com travas e sensores. É essencial que haja documentação detalhada sobre os circuitos de segurança e protocolos de controle de acesso, sendo que ambientes de alto risco exigem sensores redundantes e fiação segura. Sistemas inadequados ou de circuito único podem comprometer a segurança do operador e do local.

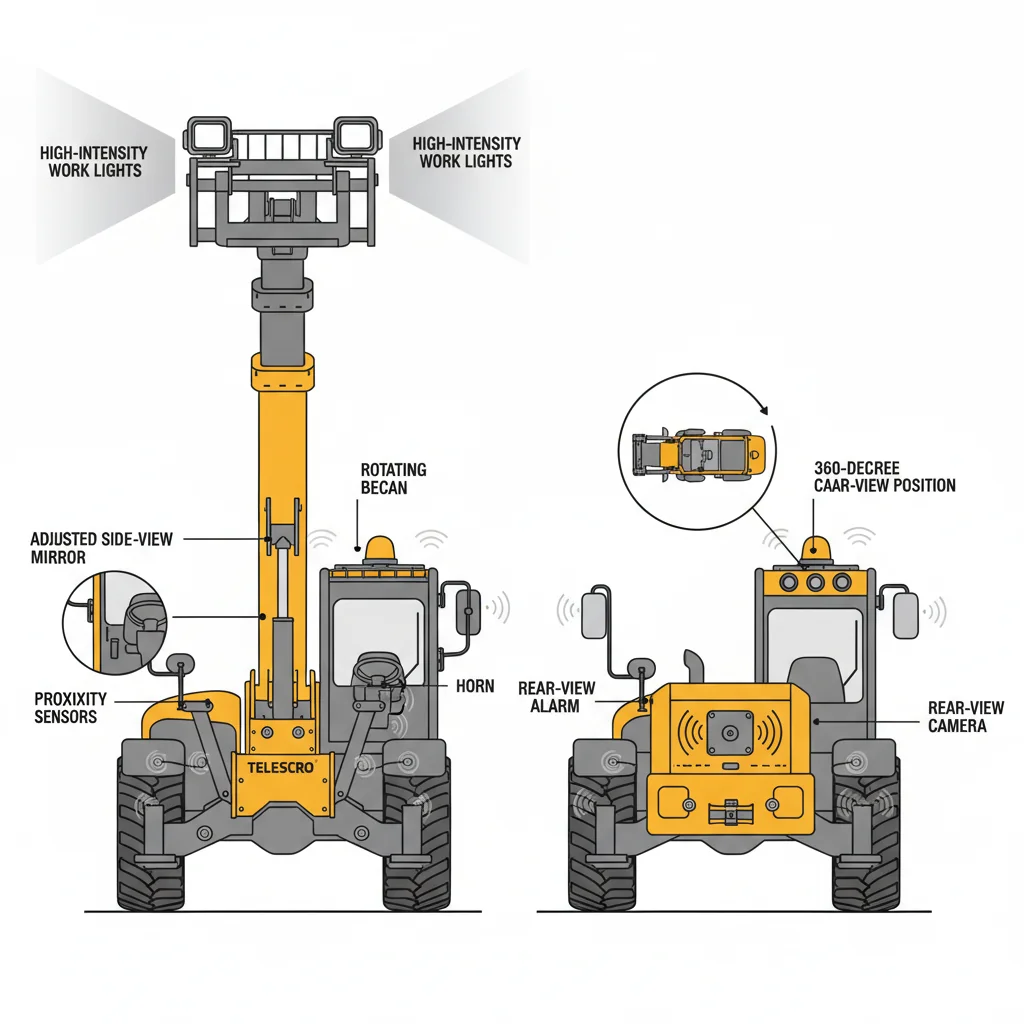

Que sistemas de alerta de segurança devem ter as empilhadeiras telescópicas?

Os manipuladores telescópicos requerem sistemas de alerta de segurança robustos devido aos grandes ângulos mortos. As características obrigatórias incluem um sistema funcional alarme de marcha à ré10, buzinas, luzes de trabalho de alta intensidade, luz giratória e espelhos devidamente ajustados. Cada vez mais, retrovisores ou Câmeras de 360 graus11 são padrão para maior visibilidade. Em locais de tráfego intenso, podem ser especificados sensores de proximidade ou sistemas de detecção de pedestres. Esses dispositivos devem ser verificados antes de cada turno.

No mês passado, um empreiteiro em Dubai me ligou após um quase acidente em seu canteiro de obras lotado. Sua empilhadeira telescópica de 4 toneladas estava dando ré ao redor de uma pilha de blocos, mas os trabalhadores não a ouviram — ao que parece, o alarme de ré havia falhado durante a noite. É exatamente por isso que avisos sonoros e visuais confiáveis são imprescindíveis. Em locais de trabalho com tráfego intenso de pedestres e espaços apertados, considero alarmes de ré, buzinas, luzes de trabalho de alta intensidade e um farol giratório como requisitos básicos. Isso ajuda a todos — operadores e equipes de solo — a saber o que está acontecendo, especialmente com os famosos pontos cegos que os manipuladores telescópicos criam.

Pela minha experiência, mesmo os melhores espelhos deixam lacunas nos cantos traseiros — o que eu chamo de "ponto cego de 3 metros". Atualmente, mais empreiteiros perguntam sobre câmeras retrovisoras ou mesmo câmeras de 360 graus. No ano passado, no Brasil, trabalhei com uma instalação portuária que instalou um sistema de câmeras e sensores de proximidade de pedestres em seis unidades de 3,5 toneladas. O custo foi de cerca de US$ 900 por máquina, mas isso evitou vários incidentes perigosos nos primeiros meses. É um preço baixo a pagar pela segurança, comparado com o tempo de inatividade e a responsabilidade civil decorrentes de um acidente.

Os regulamentos na maioria dos países exigem verificações diárias antes de cada turno. Recomendo criar uma lista de verificação simples. Confirme se o alarme de ré soa claramente. Teste o farol e todas as luzes de trabalho, especialmente se você estiver trabalhando em turnos noturnos ou em ambientes internos. Verifique se os espelhos estão ajustados para que você possa ver os dois lados ao nível do solo. Para locais mais movimentados, considere adicionar sensores de proximidade ultrassônicos ou etiquetas RFID para pedestres. São esses detalhes que mantêm as equipes seguras e os trabalhos dentro do prazo.

Os manipuladores telescópicos que operam em locais com tráfego intenso de pedestres devem ter um alarme de marcha à ré de pelo menos 97 decibéis para garantir a audibilidade acima do ruído ambiente.Verdadeiro

As normas de segurança e as melhores práticas recomendam alarmes de marcha-atrás que emitam cerca de 97 dB para se sobreporem aos níveis de ruído típicos dos locais de construção, garantindo que os pedestres e os trabalhadores possam ouvir com segurança o manipulador telescópico a mover-se para trás.

Os manipuladores telescópicos são legalmente obrigados a ter sistemas de prevenção de colisões que param automaticamente a máquina a menos de 1 metro de qualquer obstáculo.Falso

Embora a tecnologia de prevenção de colisões esteja disponível e seja benéfica, ainda não é uma exigência legal para manipuladores telescópicos, e parar automaticamente a menos de 1 metro não é uma norma de segurança obrigatória.

Conclusão principal: Sistemas de alerta sonoros e visuais confiáveis — como alarmes de ré, sinalizadores luminosos e luzes de alta intensidade — são essenciais para a segurança do manipulador telescópico e a conformidade regulamentar. Câmeras de visão traseira e sensores de proximidade são recomendados para locais com tráfego complexo. Sempre confirme se esses sistemas estão presentes e inspecione-os antes da operação.

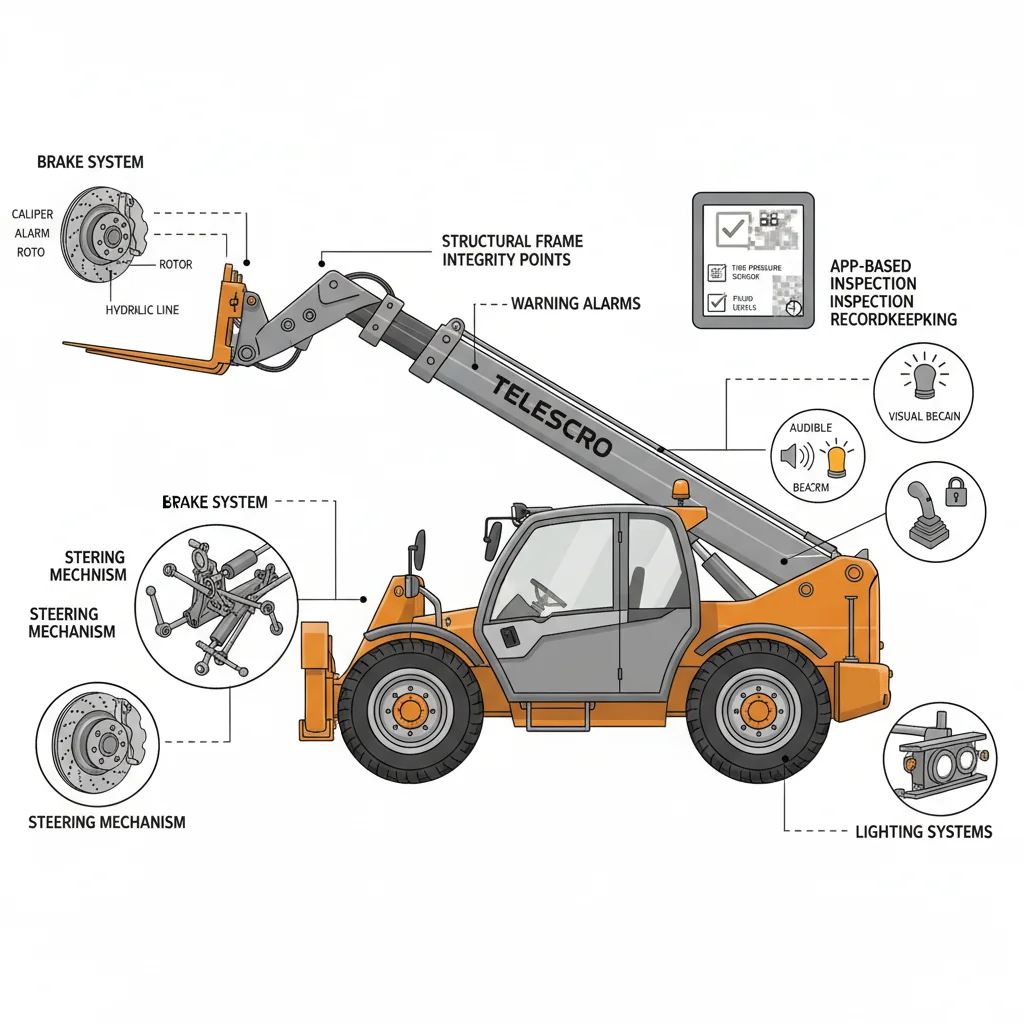

Como a cabine de uma empilhadeira telescópica deve proteger os operadores?

A cabine de um manipulador telescópico deve apresentar Certificação ROPS/FOPS12 para proteger o operador em situações de capotagem e queda de objetos. Cintos de segurança adequadamente projetados e restrições laterais opcionais mantêm o operador dentro da área protegida da cabine. Medidores claramente visíveis, tabelas de carga e visores LMI garantem a percepção da situação, enquanto layouts ergonômicos integrados reduzem a probabilidade de avisos perdidos e erros operacionais.

Aqui está o que mais importa quando se trata da proteção do operador dentro da cabine de uma empilhadeira telescópica: as certificações ROPS (Estrutura de Proteção contra Capotagem) e FOPS (Estrutura de Proteção contra Queda de Objetos) não são opcionais — elas são essenciais. Essas normas estruturais significam que a cabine pode resistir a uma capotagem total ou ao impacto de detritos pesados, reduzindo diretamente o risco de ferimentos graves. No outono passado, visitei um canteiro de obras no Cazaquistão onde uma unidade de 4 toneladas tombou enquanto colocava painéis de telhado a 14 metros de altura. O operador saiu com apenas pequenos hematomas porque a estrutura da cabine permaneceu intacta e o cinto de segurança o manteve dentro da estrutura de proteção. Esse único detalhe fez toda a diferença.

Mas não se trata apenas de aço e vidro. Pela minha experiência, um cinto de segurança bem projetado com uma trava segura e, em alguns modelos, restrições laterais ou assentos com encosto alto, é fundamental. Sem eles, mesmo uma cabine certificada se torna um perigo. Já vi casos no Sudeste Asiático em que restrições ausentes ou ignoradas levaram à ejeção parcial durante um capotamento. É aí que um recurso de segurança se transforma em uma armadilha mortal.

Outro elemento que é frequentemente ignorado é a visibilidade e o layout dos controles da cabine. Tabelas de carga (os diagramas que mostram a capacidade em diferentes ângulos da lança), visores do indicador de momento de carga (LMI) e luzes de aviso devem ser legíveis à primeira vista. Eu sempre sugiro que os operadores façam uma “verificação de visibilidade” dentro da cabine — para frente, para os lados e para baixo, até os garfos ou pontos de fixação. Em condições de pouca luz ou com medidores desorganizados, avisos críticos podem passar despercebidos.

Considere combinar esses controles de engenharia com EPI adequado e disciplina no local. Coletes de alta visibilidade e óculos de segurança ajudam os operadores a permanecerem alertas. Quando esses detalhes se somam, a verdadeira proteção da cabine não se resume apenas a sobreviver a acidentes, mas sim a evitá-los completamente.

As cabines dos manipuladores telescópicos com testes FOPS integrados devem resistir a impactos de objetos em queda com peso até 227 kg lançados de uma altura de 3 metros, garantindo a segurança do operador contra riscos comuns decorrentes de detritos no local de trabalho.Verdadeiro

A certificação FOPS exige que a cabine proteja os operadores contra objetos pesados em queda, normalmente testando com um peso de 227 kg lançado de uma altura de 3 metros, simulando os riscos reais de impacto em canteiros de obras.

As cabines das empilhadeiras telescópicas equipadas com ROPS podem resistir com segurança a capotagens em qualquer ângulo sem falhas estruturais, garantindo risco zero de ferimentos ao operador.Falso

Embora as cabines ROPS sejam projetadas para proteger os operadores em caso de capotagem, elas são testadas sob critérios definidos com ângulos e cargas de capotagem específicos; elas não garantem segurança absoluta em qualquer ângulo, pois condições extremas podem exceder os limites do projeto.

Conclusão principalUma cabine eficaz para manipuladores telescópicos inclui proteção ROPS/FOPS, cintos de segurança e sistemas de retenção adequados e visores ergonómicos. Esta abordagem de segurança em várias camadas minimiza o risco de lesões do operador durante acidentes, melhora a consciencialização e apoia o cumprimento consistente das melhores práticas de segurança do setor.

Por que as inspeções e registros dos manipuladores telescópicos são essenciais?

As inspeções de rotina dos manipuladores telescópicos — incluindo verificações dos freios, direção, luzes, alarmes de aviso, sistemas de segurança e integridade estrutural — são essenciais para evitar falhas. O registro digital ou a documentação baseada em aplicativos criam um histórico de manutenção auditável para conformidade com os requisitos regulamentares, auxiliam nas investigações de incidentes e destacam padrões para reparos proativos. Os compradores de frotas modernas devem priorizar manipuladores telescópicos compatíveis com plataformas de inspeção digital13 ou telemática OEM para conformidade com normas de segurança integradas.

O maior erro que vejo é presumir que, uma vez que um manipulador telescópico passa na inspeção anual, ele está pronto para o trabalho diário, sem questionamentos. Na realidade, componentes como freios, direção, travas da lança e linhas hidráulicas podem apresentar problemas da noite para o dia, especialmente em locais empoeirados ou úmidos. No ano passado, uma equipe na Malásia me enviou fotos de um manipulador telescópico de 4 toneladas com um cinto de segurança desgastado e óleo hidráulico acumulado sob o chassi — ambos não foram detectados na inspeção matinal porque a lista de verificação foi ignorada em um dia agitado. O resultado? O indicador de momento de carga não alertou sobre uma elevação com sobrecarga e o projeto foi atrasado enquanto aguardavam as peças de reposição.

As verificações regulares documentadas fazem mais do que apenas marcar uma caixa para conformidade. Quer você esteja usando um registro em papel ou um aplicativo para tablet vinculado a um software de gerenciamento de frota, esses registros contam a história da saúde dessa máquina. Já vi empreiteiros nos Emirados Árabes Unidos evitarem paralisações dispendiosas apenas porque seu técnico de manutenção identificou um padrão: pequenos vazamentos na mangueira hidráulica após mais de 700 horas de funcionamento. Eles agendaram a substituição das mangueiras antes de uma falha grave, evitando riscos à segurança e multas de aluguel. Os registros digitais também facilitam as auditorias; os reguladores e seguradoras gostam de ver provas de diligência.

Pela minha experiência, as frotas mais eficientes atualmente estão optando por manipuladores telescópicos que integram telemática — registros digitais automatizados, geo-fencing e diagnósticos remotos. Isso economiza tempo no local e sinaliza problemas antes que eles afetem as operações. Se você estiver atualizando sua frota, sugiro procurar modelos que sincronizem com sua plataforma de manutenção e tornar as verificações digitais diárias parte da integração de todos os operadores. Isso mantém os locais de trabalho mais seguros e os projetos dentro do prazo.

Os manipuladores telescópicos devem ter um sistema automático de bloqueio da lança que seja acionado em até 3 segundos após o desligamento do motor para evitar movimentos indesejados da lança.Verdadeiro

Os travamentos automáticos da lança são um recurso de segurança essencial projetado para travar a lança imediatamente após o desligamento do motor, reduzindo o risco de oscilações ou quedas inesperadas da lança, que podem causar acidentes durante a manutenção ou inspeção. O tempo de engate de 3 segundos é um padrão comum da indústria para garantir a segurança de forma eficaz.

Todas as empilhadeiras telescópicas são equipadas com cintos de segurança fabricados com fibras de Kevlar para suportar o dobro da resistência à tração dos cintos padrão.Falso

A maioria dos cintos de segurança para manipuladores telescópicos é fabricada com tecido de poliéster de alta resistência padrão, e não com Kevlar, o que mantém os custos acessíveis e, ao mesmo tempo, cumpre as normas de segurança da OSHA e da ANSI. O Kevlar é normalmente reservado para aplicações especializadas devido ao seu custo mais elevado e não é um material padrão em cintos de segurança para manipuladores telescópicos.

Conclusão principal: Inspeções de segurança consistentes em empilhadeiras telescópicas, combinadas com registros digitais ou documentados, são essenciais para a conformidade regulatória, reclamações de seguros e manutenção preventiva eficaz. A adoção de empilhadeiras telescópicas habilitadas para telemática ou integradas digitalmente simplifica esses processos de segurança, tornando-os mais fáceis de gerenciar e auditar em grandes frotas.

Como os manipuladores telescópicos gerenciam os riscos elétricos?

Os manipuladores telescópicos abordam os riscos elétricos principalmente por meio de adesivos de aviso claros, estabelecidos distâncias mínimas de aproximação14, e procedimentos operacionais rigorosos — tais como zonas de exclusão obrigatórias e utilização de observadores treinados — em vez de sistemas eletrônicos avançados integrados. Dedicado treinamento sobre riscos relacionados a linhas de energia elétrica15 é frequentemente necessário. Alguns locais também integram dispositivos de segurança adicionais e barreiras visuais para garantir a conformidade e a conscientização do operador.

Gostaria de compartilhar algo importante sobre a segurança das empilhadeiras telescópicas perto de riscos elétricos — a maioria das pessoas se concentra nos sensores da lança ou nos limites eletrônicos, mas, na realidade, são o plano do local de trabalho e os hábitos do operador que salvam vidas. No meu primeiro projeto fora da China, trabalhei com uma equipe no Cazaquistão encarregada de mover treliças de aço perto de linhas de energia ativas. O manipulador telescópico deles tinha adesivos de aviso brilhantes e uma cabine de operador sólida, mas a verdadeira segurança vinha de zonas de exclusão rígidas — no mínimo 5 metros das linhas, marcadas com fita de barreira e sinalização pesada. Eles colocaram um observador treinado com um rádio o tempo todo. A equipe também teve que concluir um treinamento sobre riscos de linhas de energia antes de tocar nos controles.

Pela minha experiência, confiar apenas nos recursos “integrados” é um atalho arriscado. A maioria dos manipuladores telescópicos compactos — mesmo aqueles com capacidade para 3.000 kg ou alcance de 12 metros — não inclui nenhum sistema eletrônico de limitação de zona de fábrica. Em vez disso, os locais podem adicionar alarmes clipáveis ou dispositivos de limitação visual, mas estes só são eficazes se os procedimentos que os rodeiam forem adequados. Sempre sugiro que os compradores verifiquem se o modelo permite a fácil instalação de barreiras visuais e se a visibilidade do operador a partir da cabine é a mais ampla possível — alguns modelos criam pontos cegos sobre a roda traseira direita ou sob a lança em alturas baixas.

Os riscos ambientais são igualmente importantes. No Brasil, vi como as chuvas da estação chuvosa deixaram um local com o solo saturado; a carregadeira de 4 toneladas quase tombou durante uma elevação de rotina. A equipe começou a verificar diariamente a capacidade de suporte do solo e seguiu as tabelas de redução de carga fornecidas no manual para ventos acima de 35 km/h. Meu conselho? Leve em consideração o treinamento dos operadores, as zonas de exclusão práticas e os adesivos de qualidade — esses detalhes protegem os trabalhadores muito mais do que a maioria imagina.

Os manipuladores telescópicos não são legalmente obrigados a ter lanças isoladas, pois a proteção eficaz contra riscos elétricos depende principalmente da manutenção de zonas de exclusão, e não do isolamento do equipamento.Verdadeiro

Ao contrário das plataformas aéreas isoladas, os manipuladores telescópicos normalmente não têm lanças isoladas certificadas para trabalhos elétricos com corrente. Em vez disso, a OSHA e outros reguladores enfatizam o estabelecimento e a aplicação de distâncias mínimas de aproximação (normalmente pelo menos 10 pés ou cerca de 3 metros) para evitar o contato elétrico, tornando o planejamento do local de trabalho e a conscientização do operador medidas de segurança críticas.

Os manipuladores telescópicos modernos estão equipados com sistemas automáticos de desligamento em caso de risco elétrico que cortam a energia da lança se ela se aproximar a menos de 3 metros de linhas de alta tensão.Falso

Atualmente, os manipuladores telescópicos não estão equipados com sistemas automáticos de desligamento ou de alerta de risco elétrico baseados em proximidade. A segurança depende de barreiras físicas, adesivos de aviso, treinamento do operador e adesão estrita às zonas de exclusão, em vez de sistemas eletrônicos automatizados de intervenção.

Conclusão principalA gestão dos riscos elétricos e ambientais nas operações com manipuladores telescópicos depende de uma combinação robusta de sistemas de alerta, procedimentos operacionais específicos para cada local e, quando aplicável, dispositivos de segurança adicionais. Os compradores devem dar prioridade a modelos que ofereçam visibilidade clara, sinalização de perigo bem visível e integração com ferramentas de monitoramento ambiental para garantir a segurança ideal no local de trabalho.

Quais certificações os manipuladores telescópicos devem cumprir?

Os manipuladores telescópicos devem estar em conformidade com as certificações de segurança regionais, tais como CE (Europa) ou ANSI/CSA/OSHA (América do Norte), que incluem normas para ROPS/FOPS, proteção contra sobrecarga, paragens de emergência e dispositivos de aviso. Os compradores devem verificar Certificados de calibração LMI16, tabelas de carga, declarações de conformidade e solicite documentação detalhada de segurança para garantir a aceitação no campo e no local.

Já trabalhei com clientes que cometeram esse erro: aceitar uma remessa, apenas para descobrir que o manipulador telescópico não podia ser usado no local porque não tinha documentação em conformidade com as normas CE ou ANSI. No ano passado, na Alemanha, uma empreiteira civil encomendou uma unidade de 4.000 kg e 17 metros a um fornecedor económico. À chegada, o cliente exigiu certificados de calibração LMI (indicador de momento de carga) e uma declaração de conformidade atualizada. Nenhum deles foi fornecido. Tiveram de alugar outra máquina durante duas semanas enquanto as adaptações se arrastavam — lá se foram todas as poupanças, além dos custos de tempo de inatividade. É fundamental alinhar a sua seleção com os requisitos regulamentares locais.

Nos EUA e no Canadá, as máquinas precisam estar em conformidade com as normas ANSI/CSA e as diretrizes da OSHA, que estabelecem expectativas para ROPS/FOPS (proteção contra capotagem e queda de objetos), alarmes de sobrecarga, paradas de emergência e luzes de aviso. Os locais europeus exigem unidades com marcação CE com proteções semelhantes. Nem todos os manipuladores telescópicos — especialmente os modelos mais antigos ou “fora de marca” — virão com documentação completa, LMIs certificados ou tabelas de carga atualizadas.

Aqui está uma análise prática comparando as principais necessidades de certificação por região:

| Região | Certificação obrigatória | Requisitos essenciais | Documentação a solicitar |

|---|---|---|---|

| Europa | CE | ROPS/FOPS, aviso de sobrecarga, LMI | Declaração CE, certificado LMI, tabela de carga |

| América do Norte | ANSI/CSA, OSHA | ROPS/FOPS, parada de emergência, alarmes | Certificado de conformidade, teste LMI, manual do operador |

| Oriente Médio | CE ou ANSI (varia) | Varia de acordo com o local (verifique o contrato) | Se não tiver certeza, peça os dois conjuntos. |

Os manipuladores telescópicos que operam na União Europeia devem ter uma Declaração de Conformidade que comprove o cumprimento da Diretiva Máquinas 2006/42/CE, que inclui sistemas de segurança como indicadores de carga limite calibrados para capacidades de elevação específicas.Verdadeiro

A Diretiva Máquinas 2006/42/CE exige que os fabricantes forneçam uma Declaração de Conformidade, garantindo que todos os componentes de segurança — incluindo indicadores de momento de carga (LMI) — cumpram as normas regulamentadas e sejam devidamente calibrados para a capacidade nominal da máquina, evitando acidentes por sobrecarga no local.

Todas as empilhadeiras telescópicas em todo o mundo devem ser equipadas com sistemas eletrônicos de controle de estabilidade, como parte das normas de certificação ANSI.Falso

Embora as normas ANSI exijam certas características de segurança, o controle eletrônico de estabilidade não é obrigatório para todos os manipuladores telescópicos. Muitos modelos dependem de estabilizadores mecânicos e sistemas LMI, e os requisitos variam de acordo com a região e a classe da máquina, em vez de serem uma exigência global da ANSI.

Conclusão principalPriorize manipuladores telescópicos com certificação completa e documentação de segurança atualizada. Confiar em máquinas não conformes ou não certificadas acarreta riscos de rejeição no local, retrofits dispendiosos e exposição a responsabilidades legais — potencialmente anulando quaisquer economias iniciais e afetando o tempo de atividade e a segurança da frota. A conformidade regulamentar deve sempre ser confirmada antes da compra, e não após a entrega.

Conclusão

Discutimos os sistemas de segurança essenciais que todo manipulador telescópico deve ter, como monitoramento preciso da carga e documentação adequada, para manter as equipes e as máquinas protegidas. Pela minha experiência no campo, os compradores que evitam problemas sempre verificam duas vezes as tabelas de carga de cada acessório e garantem que o treinamento do operador esteja em dia, não apenas a documentação. Já vi casos de “heróis na sala de exposições, zeros no local de trabalho” quando as pessoas ignoram esses princípios básicos e confiam em brochuras impressionantes em vez de dedicar alguns minutos à verificação.

Se você tiver dúvidas sobre acessórios, limites de carga reais ou apenas quiser comparar opções, sinta-se à vontade para entrar em contato. Fico feliz em compartilhar o que funcionou para equipes em diferentes países e locais de trabalho. Cada projeto é diferente — escolha a configuração de segurança que funciona para sua equipe.

Referências

-

Saiba mais sobre os mecanismos de proteção contra sobrecarga que desativam movimentos inseguros do manipulador telescópico, essenciais para garantir a conformidade e evitar tombamentos. ↩

-

Explore como os LMIs certificados aumentam a segurança dos manipuladores telescópicos, monitorando o ângulo da lança, o peso da carga e acionando alarmes para evitar acidentes. ↩

-

Compreenda o papel fundamental dos indicadores de momento de carga na prevenção de acidentes por sobrecarga e na garantia de operações de elevação seguras em canteiros de obras. ↩

-

Informações detalhadas sobre as normas ROPS/FOPS para cabines mostram como elas protegem os operadores contra capotamentos e queda de objetos em manipuladores telescópicos. ↩

-

Explica a função técnica do nivelamento do chassi e seu papel fundamental na manutenção da estabilidade do manipulador telescópico em locais de trabalho inclinados ou irregulares. ↩

-

Explica a importância de usar acessórios aprovados pelo fabricante original para segurança e conformidade, reduzindo o risco de lesões e falhas em auditorias. ↩

-

Informações detalhadas sobre como os acopladores com indicador visual garantem fixações seguras, evitando acidentes e danos ao equipamento no local. ↩

-

Explora como os sensores duplamente redundantes aumentam a confiabilidade e a segurança, fornecendo detecção de backup em aplicações de manipuladores telescópicos. ↩

-

Informações detalhadas sobre como os intertravamentos do ângulo da lança impedem fisicamente operações inseguras com manipuladores telescópicos e reduzem os acidentes no local de trabalho. ↩

-

Descubra como os alarmes de marcha à ré evitam acidentes, alertando os trabalhadores sobre os movimentos do manipulador telescópico, especialmente em locais de tráfego intenso com pontos cegos. ↩

-

Saiba mais sobre os benefícios dos sistemas de câmeras de 360 graus na redução de pontos cegos e no aumento da conscientização do operador em canteiros de obras movimentados. ↩

-

Explore as normas detalhadas e os benefícios de segurança da certificação ROPS/FOPS, que protegem os operadores durante capotamentos e incidentes com queda de objetos. ↩

-

Explore como as plataformas digitais melhoram a precisão da inspeção de manipuladores telescópicos, o acompanhamento da conformidade e o gerenciamento proativo de reparos para reduzir o tempo de inatividade. ↩

-

Explica as distâncias de segurança críticas que os operadores de manipuladores telescópicos devem manter para evitar riscos elétricos em locais de construção. ↩

-

Detalha a necessidade de treinamento especializado para reconhecer riscos elétricos e garantir a segurança ao operar perto de linhas de energia. ↩

-

Uma visão detalhada da certificação LMI garante a segurança do manipulador telescópico e a conformidade com as normas de monitoramento de carga, essenciais para as operações no local. ↩