Precisão de elevação do manipulador telescópico: por que a precisão diminui com o envelhecimento das máquinas (Guia de campo)

Há pouco tempo, eu estava resolvendo um problema com uma equipe na Polônia que jurava que seu manipulador telescópico de três anos “simplesmente não funcionava mais como antes”. Depois de verificar os garfos e o sistema hidráulico, o que encontramos os chocou: um desgaste que ninguém havia medido, transformando controles suaves em frustração diária.

A precisão de elevação do manipulador telescópico pode diminuir com o tempo, à medida que se acumula desgaste nas almofadas, pinos e buchas da lança e que os componentes hidráulicos perdem a estanqueidade sob carga. Pequenos aumentos na folga das juntas podem traduzir-se num movimento perceptível da ponta do garfo em altura. Os componentes hidráulicos também podem desenvolver vazamento interno1, o que pode se manifestar como desvio da lança ou resposta inconsistente — especialmente ao trabalhar perto dos limites assumidos pela tabela de carga e em uma máquina nivelada e com manutenção adequada.

Como o desgaste do pino de engate afeta a precisão da elevação?

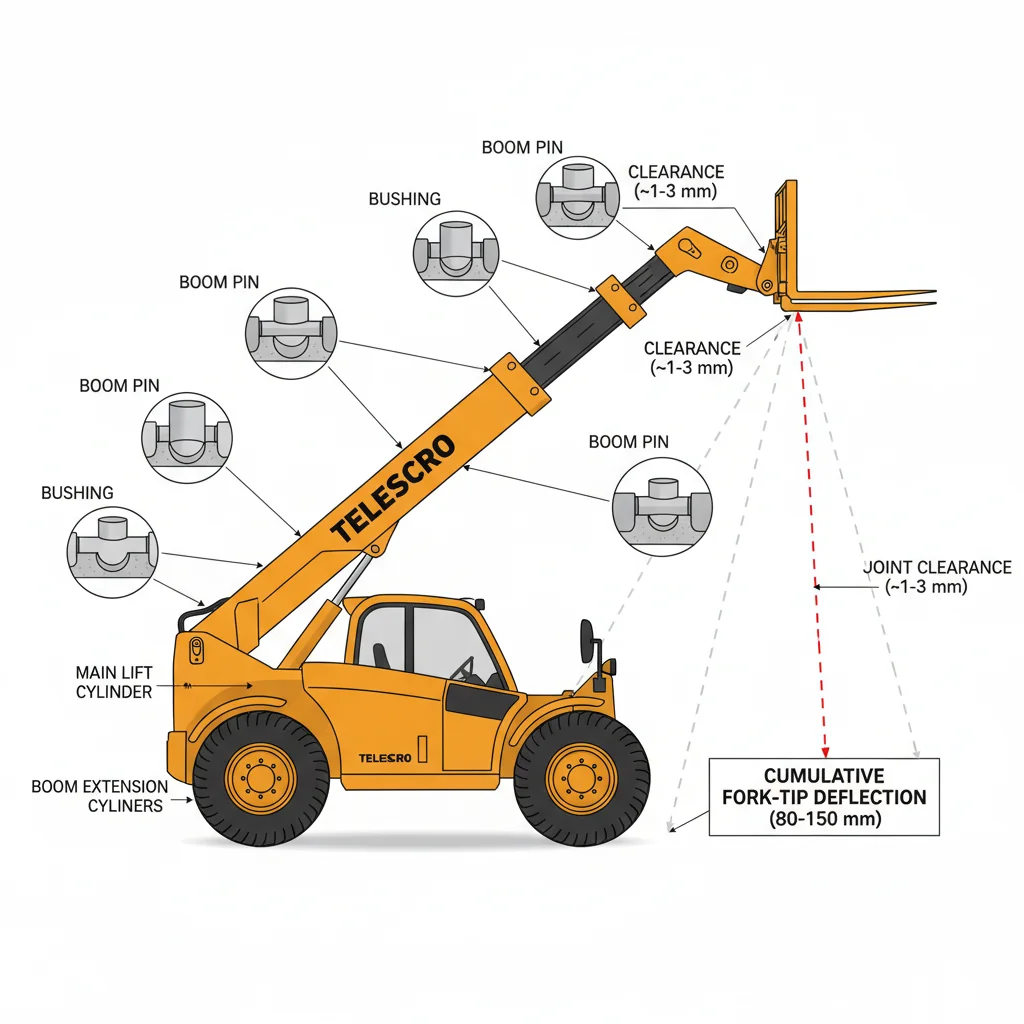

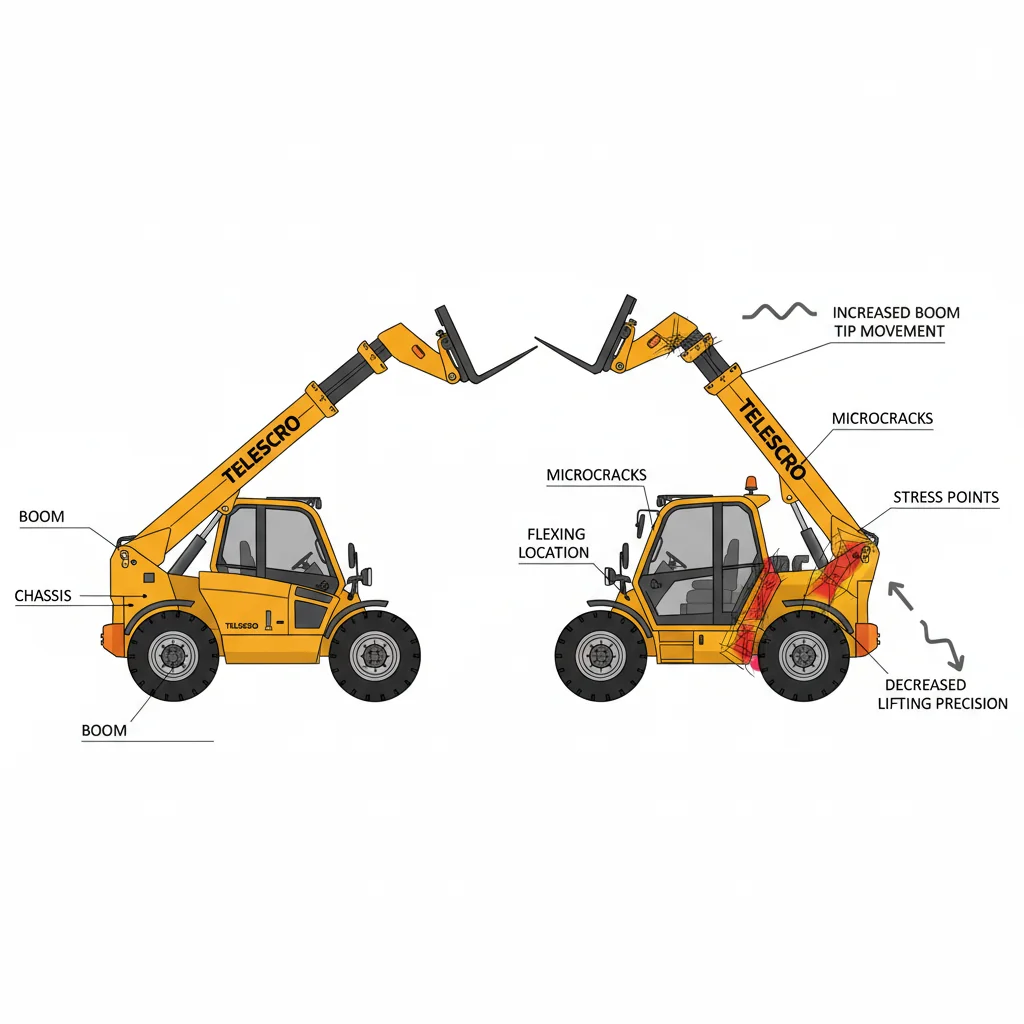

O desgaste do pino e da bucha da lança aumenta a folga nas interfaces das juntas, reduzindo a precisão de elevação do manipulador telescópico. Mesmo uma folga de milímetros em um ponto de desgaste pode ser amplificada nas pontas dos garfos quando a lança é estendida, tornando a colocação menos previsível e aumentando o risco de operar mais perto do triângulo de estabilidade2 limites. Para uma inspeção prática e contexto de capacidade, consulte Capacidade nominal do manipulador telescópico2.

A maioria das pessoas não percebe o quanto um pequeno desgaste do pino da lança pode prejudicar a precisão do levantamento. No ano passado, trabalhei em um canteiro de obras em Dubai usando uma empilhadeira telescópica de 4 toneladas com uma lança de 14 metros. Os operadores começaram a notar que as pontas dos garfos se desviam lateralmente até 100 mm, mesmo quando a lança estava totalmente retraída e eles não estavam tocando no joystick. Com cada pino ou bucha desgastado em apenas 0,8 mm, esse movimento se multiplicava ao longo da lança. O resultado? A colocação de paletes em altura tornou-se um jogo de tentativa e erro, não algo que se pudesse fazer na primeira tentativa.

Já vi esse tipo de “desvio” da ponta do garfo causar grandes dores de cabeça, especialmente ao manusear blocos pesados a 12 metros de altura. No Cazaquistão, um cliente teve que reduzir a velocidade de seus elevadores para quase metade para evitar bater nas estruturas do andaime. O indicador de momento ainda mostrava cargas na zona de segurança, mas a folga na lança fazia com que tudo parecesse instável. Essa folga extra nas juntas — talvez menos de um milímetro por par — rapidamente se acumula em quatro ou cinco pontos. Na extensão total, seus garfos podem ficar 150 mm ou mais fora do lugar. Isso não é apenas frustrante, mas também leva os operadores mais perto do limite da estabilidade.

O mais importante é medir as folgas dos pinos e buchas em intervalos regulares de manutenção, não apenas quando surgem problemas. Substituir as pastilhas gastas antecipadamente é muito mais barato do que reparar uma seção deformada da lança. Eu sempre recomendo verificar a folga lateral no carro antes de cada turno — esses poucos minutos podem economizar horas e evitar acidentes no local.

Mesmo um desgaste menor dos pinos da lança pode causar um desalinhamento cumulativo ao longo da lança, levando a uma imprecisão perceptível nas pontas dos garfos ao colocar cargas em altura.Verdadeiro

À medida que pequenas folgas se desenvolvem nos pinos e buchas, a folga em cada junta se acumula, multiplicando-se pelo comprimento da lança e resultando em um movimento significativo na extremidade da carga — esse princípio é conhecido como tolerância de acumulação ou desgaste acumulado.

À medida que os manipuladores telescópicos envelhecem e o desgaste dos pinos da lança aumenta, os sensores integrados na máquina compensam automaticamente para manter a precisão de elevação original.Falso

A maioria dos manipuladores telescópicos não possui compensação automatizada avançada para o desgaste mecânico em sua estrutura. Os sensores podem detectar a posição, mas não podem corrigir a folga física ou o desalinhamento causados por pinos e buchas desgastados.

Conclusão principalA inspeção regular e a manutenção oportuna dos pinos da lança, buchas e folgas das almofadas da lança são essenciais para manter um controle rigoroso e um posicionamento preciso dos garfos. O desgaste negligenciado se agrava com o tempo, resultando em um desvio significativo e tangível da ponta dos garfos, o que afeta diretamente a segurança e a produtividade no local de trabalho.

Por que a precisão da lança do manipulador telescópico diminui?

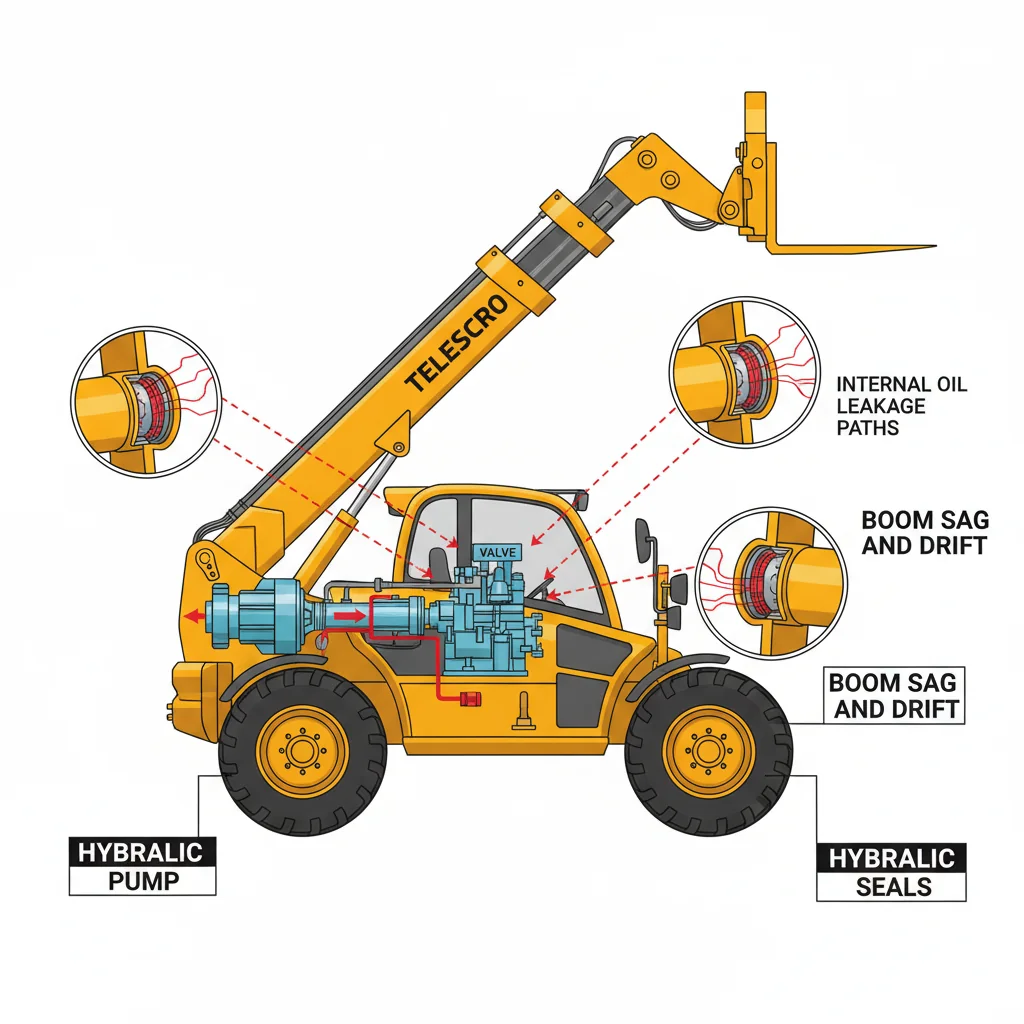

À medida que os manipuladores telescópicos acumulam horas de serviço, podem ocorrer vazamentos hidráulicos internos nos cilindros, bombas e válvulas de controle, levando ao desvio da lança e à redução do controle posicional. Vedações desgastadas3 permitem que o óleo passe internamente sem vazamentos externos visíveis, o que diminui a precisão de elevação e a capacidade de retenção de carga. Esses efeitos tornam-se mais evidentes perto da capacidade nominal e em alcances prolongados, onde as margens de estabilidade são estreitas e pequenas perdas hidráulicas exigem maior correção do operador. A inspeção e manutenção hidráulicas programadas ajudam a limitar essa perda de controle.

Deixe-me compartilhar algo importante sobre a precisão da lança do manipulador telescópico: o vazamento hidráulico interno não é apenas algo que você lê nos manuais. Já vi isso centenas de vezes, especialmente em máquinas com mais de 5.000 horas de trabalho. As vedações dentro dos cilindros e válvulas podem parecer boas por fora, mas por dentro estão se desgastando lentamente. O óleo começa a vazar pelas vedações, mesmo quando não há goteiras no chão. É aí que a lança começa a se desviar. Você pode notar que a extremidade da lança cai de 10 a 30 milímetros alguns segundos depois de parar o joystick. Em um trabalho no Cazaquistão, um cliente com um modelo de alto alcance de 4.000 kg reclamou que seus operadores ficavam “perseguindo” a carga em extensão total. O culpado? Vedações desgastadas e óleo que não era trocado há dois anos.

O maior impacto ocorre quando você está próximo da capacidade nominal ou esticando a lança além de 75% de seu alcance. Nessas posições, mesmo um pequeno vazamento interno faz com que toda a máquina pareça menos estável. Você vai acabar ajustando constantemente a posição da lança apenas para manter a carga no lugar certo. Se o óleo estiver velho ou sujo, a situação fica ainda pior: os controles começam a ficar ‘esponjosos’ e a resposta fica mais lenta. Aquela precisão com a qual os operadores contam? Ela começa a desaparecer.

Para quem utiliza manipuladores telescópicos com mais de 3.000 horas, recomendo sempre testar a pressão dos circuitos hidráulicos e trocar os filtros com base nas horas de funcionamento do motor, e não apenas no tempo decorrido. É um pequeno investimento comparado ao custo de uma carga caída. Essa atenção mantém a sua lança estável e o seu local de trabalho seguro.

O vazamento hidráulico interno nas vedações do cilindro do manipulador telescópico pode causar um desvio gradual da lança, mesmo que não haja vazamentos externos visíveis de óleo.Verdadeiro

As vedações hidráulicas podem se desgastar internamente com o tempo, permitindo que o óleo passe pelo sistema. Essa perda de integridade hidráulica leva a um movimento descendente sutil e contínuo da lança, o que reduz a precisão de elevação, mesmo na ausência de vazamentos externos evidentes.

A precisão da lança do manipulador telescópico diminui principalmente porque a estrutura de aço da própria lança fica deformada ou empenada com o uso normal.Falso

As estruturas da lança são fabricadas em aço de alta resistência, projetadas para suportar tensões operacionais normais com deformação mínima. A principal causa da diminuição da precisão é o desgaste do sistema hidráulico e dos componentes, e não alterações significativas na forma da estrutura da lança em condições normais de uso.

Conclusão principalÀ medida que o sistema hidráulico do manipulador telescópico envelhece, vazamentos internos prejudicam a estabilidade e a precisão da lança, especialmente sob cargas pesadas ou extensão total. A manutenção regular, como trocas de óleo programadas, testes de pressão do circuito e vedação do cilindro, é fundamental para evitar a diminuição do desempenho e manter o manuseio seguro e preciso dos materiais.

Por que a precisão de elevação do manipulador telescópico diminui?

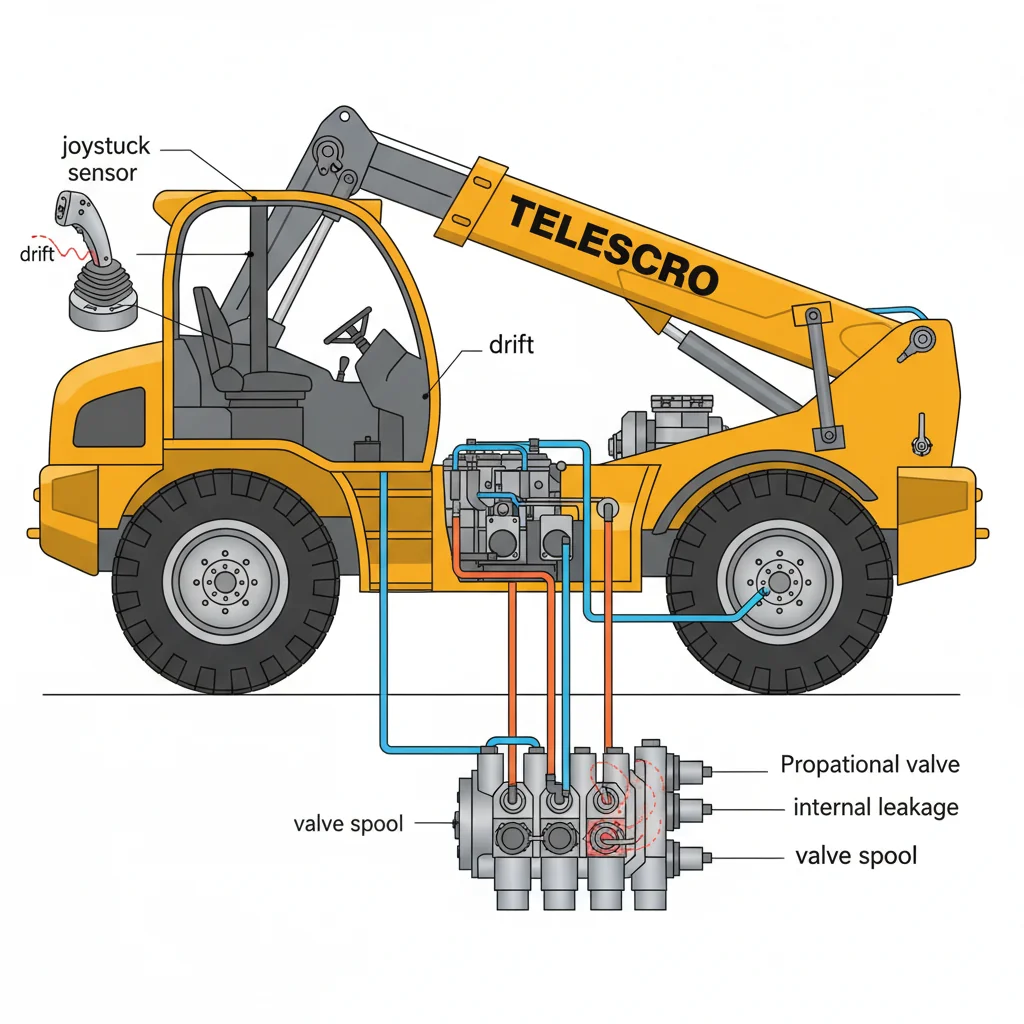

A precisão de elevação do manipulador telescópico é fortemente influenciada pelas condições do válvulas proporcionais4 e controles eletrônicos por joystick. À medida que os carretéis das válvulas e as bordas de medição se desgastam, o vazamento interno e a banda morta de controle aumentam, enquanto os sensores do joystick podem se desviar gradualmente do zero calibrado. Essas mudanças reduzem a capacidade de ajuste fino, causando uma resposta menos previsível da lança, ultrapassagem durante a colocação e tempo de correção mais longo em tarefas de elevação de precisão.

Eis o que eu observo quando a lança de um manipulador telescópico começa a parecer menos responsiva: quase sempre há componentes de controle hidráulico e conjuntos de joystick desgastados envolvidos.

Eu vi isso em primeira mão em máquinas antigas de 4 toneladas na Arábia Saudita. Os operadores reclamavam que a regulagem parecia “instável” ao colocar painéis de vidro a cerca de oito metros de altura. Isso é um sinal de alerta. As válvulas proporcionais e os joysticks eletrônicos são projetados para converter movimentos muito pequenos da alavanca em um fluxo de óleo suave e medido — é isso que permite o posicionamento controlado em altura.

Após vários anos e milhares de ciclos operacionais, o desgaste interno começa a aparecer. Os carretéis das válvulas perdem a definição das bordas, as molas de centralização enfraquecem e a contaminação faz com que os componentes grudem ou respondam de forma inconsistente. O sintoma mais comum é a banda morta do joystick: o operador move o controle levemente e nada acontece, então a lança reage repentinamente de forma muito agressiva. Quando você está trabalhando perto de fachadas acabadas ou materiais frágeis, esse tipo de resposta é inaceitável.

Vi o mesmo problema em um trabalho no Brasil, onde um empreiteiro estava tendo dificuldades para posicionar tubos de aço com precisão usando uma máquina de alto alcance que já tinha mais de 7.000 horas de uso. O operador descreveu os controles como sendo mais parecidos com um interruptor liga/desliga do que com um sistema proporcional. O posicionamento, que deveria levar apenas alguns segundos, transformou-se em repetidos microajustes, retardando o trabalho e aumentando o estresse tanto para o operador quanto para a máquina.

Mesmo os projetos de controle mais recentes não estão imunes se a manutenção for negligenciada. Quando o desgaste das válvulas e o desvio do joystick não são verificados, as tarefas de precisão se prolongam, a fadiga se instala e a probabilidade de pequenos impactos ou danos de manuseio aumenta. Quando a qualidade da regulagem começa a se degradar, é um sinal para inspecionar o sistema de controle — não algo que se possa ignorar.

A precisão de elevação do manipulador telescópico frequentemente diminui com o tempo, pois pequenos vazamentos internos se desenvolvem nas válvulas hidráulicas proporcionais, levando a uma resposta atrasada ou inconsistente da lança.Verdadeiro

O desgaste nas válvulas proporcionais permite que o óleo pressurizado contorne vias críticas, o que diminui a precisão e a velocidade com que a lança segue os comandos do joystick, especialmente durante movimentos precisos em altura.

A precisão de elevação do manipulador telescópico geralmente diminui principalmente devido ao desgaste dos pneus, o que faz com que o chassi balance e desestabilize a lança durante a operação.Falso

Embora o estado dos pneus possa afetar a estabilidade geral da máquina, a causa principal da redução da precisão de elevação é o desgaste dos sistemas hidráulicos e de controle, e não dos pneus. A precisão do movimento da lança é controlada pelo circuito hidráulico e pelos controles eletrônicos, e não pela integridade dos pneus.

Conclusão principal: Válvulas hidráulicas e componentes do joystick desgastados reduzem a precisão do controle da lança do manipulador telescópico ao longo do tempo, especialmente em modelos mais antigos. A manutenção regular, a inspeção dos componentes e o cumprimento das rotinas de calibração do fabricante original podem ajudar a restaurar o movimento suave e previsível da lança, minimizando a perda de tempo durante tarefas de manuseio de precisão e aumentando a segurança do operador.

Como a deriva do sensor afeta os manipuladores telescópicos?

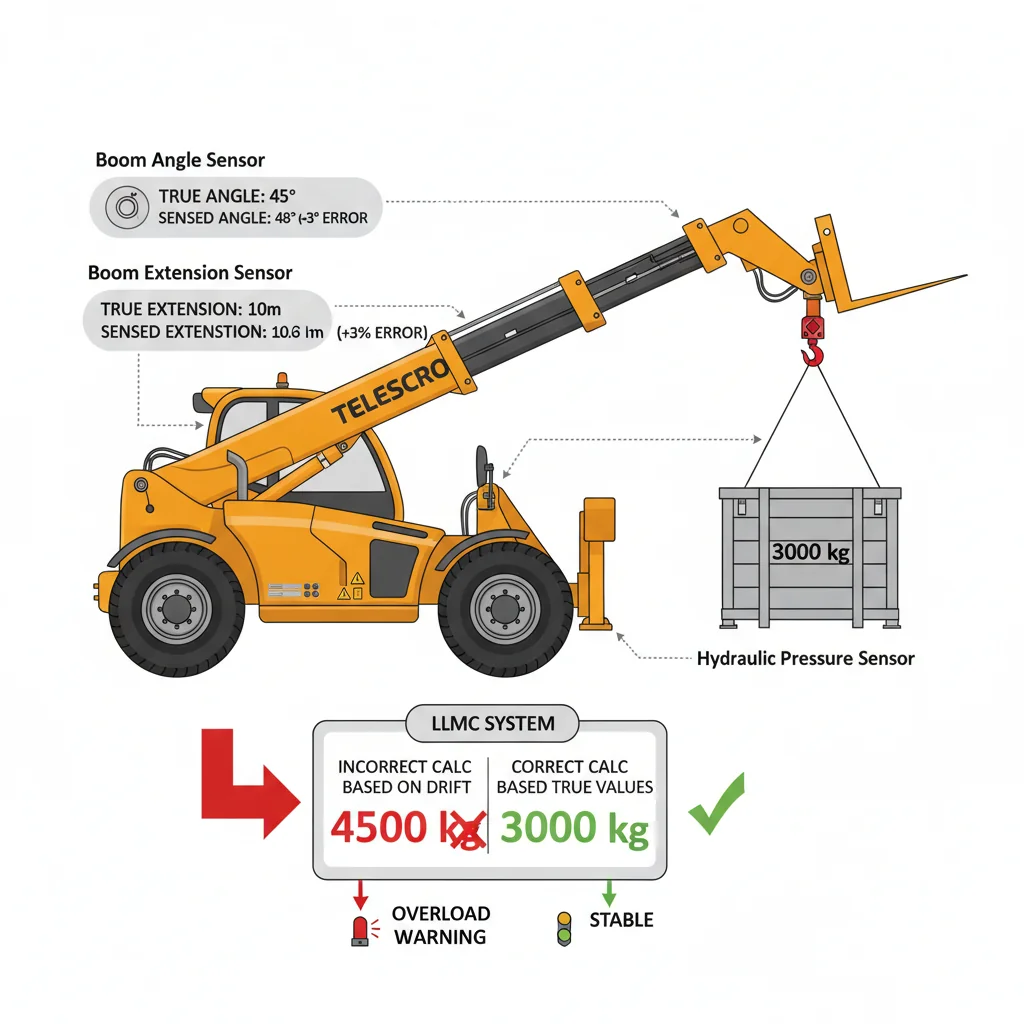

O desvio do sensor em manipuladores telescópicos — afetando especialmente os sensores de ângulo da lança, extensão e pressão hidráulica — pode fazer com que os sistemas de controle de momento de carga longitudinal (LLMC) calculem errado em vários por cento ao longo do tempo. Mesmo um erro de 3% em uma carga de 3.000 kg significa um erro de 90 kg, podendo acionar cortes de segurança erráticos ou permitir margens de operação inseguras.

O maior erro que vejo é presumir que os sensores do seu manipulador telescópico permanecem precisos só porque a máquina “parece” a mesma semana após semana. Os sensores de ângulo da lança, extensão e pressão do circuito hidráulico sofrem desvios ao longo do tempo — geralmente de forma tão gradual que a maioria dos operadores não percebe. Mas mesmo um erro de 3% pode significar uma diferença de 90 kg quando você está trabalhando perto do limite de 3.000 kg da tabela de carga. Isso é suficiente para acionar cortes repentinos do LLMC ou, pior ainda, permitir que você levante mais do que é realmente seguro em alcance total.

No ano passado, em Dubai, um empreiteiro me ligou depois que seu manipulador telescópico de 14 metros começou a desligar de forma imprevisível perto da extensão máxima. Seus operadores achavam que a máquina estava “exagerando”, mas quando verificamos, o sensor do ângulo da lança estava com uma diferença de quase quatro graus, o que se traduzia em centenas de quilos de diferença na carga calculada. A equipe admitiu que não havia recalibrado os sensores desde a compra da unidade, dois anos antes, presumindo que as configurações de fábrica fossem válidas indefinidamente. Esse é um clássico caso de ’surpresa do segundo ano“: problemas ocultos de manutenção que aparecem após o término da garantia.

Para ser sincero, sempre recomendo agendar uma recalibração completa pelo menos a cada 12 a 18 meses se sua frota for usada diariamente, ou sempre que você substituir um componente hidráulico ou sensor LMI. Se você observar avisos frequentes de sobrecarga ou cortes estranhos em seus registros de manutenção, trate isso como um aviso prévio — não é apenas irritante, mas pode significar que sua máquina acredita ser mais segura do que realmente é. Dados inconsistentes do sensor tornam cada elevação um risco próximo ao limite. Incorpore a recalibração ao seu plano de manutenção para manter a produtividade e a segurança previsíveis.

O desvio do sensor no ângulo da lança de um manipulador telescópico pode fazer com que o indicador de momento de carga subestime a carga, aumentando o risco de sobrecarga acidental.Verdadeiro

Quando um sensor de ângulo da lança se desvia, seu sinal pode não refletir a posição real da lança. Se o sistema considerar que a lança está mais baixa do que realmente está, ele subestimará a alavanca aplicada à carga, permitindo que o operador levante mais peso do que é realmente seguro para a máquina.

Depois de calibrados, os sensores de pressão hidráulica em manipuladores telescópicos não requerem manutenção adicional, pois os sensores modernos são imunes a desvios.Falso

Mesmo os sensores de pressão hidráulica modernos podem sofrer pequenas alterações em sua saída devido a fatores como ciclos de temperatura, envelhecimento e desgaste mecânico. É necessária uma recalibração regular para manter a precisão de elevação e a operação segura.

Conclusão principalA recalibração regular dos sensores do manipulador telescópico, especialmente aqueles que alimentam os indicadores de momento de carga, é essencial para manter a capacidade de elevação precisa e os cortes de segurança previsíveis. O desvio não verificado do sensor leva a um comportamento inconsistente da máquina e pode criar situações perigosas perto dos limites da tabela de carga.

Como os pneus e os eixos afetam a precisão do manipulador telescópico?

Os pneus e os eixos influenciam diretamente a precisão de elevação do manipulador telescópico, especialmente à medida que as máquinas envelhecem. Marcas de pneus diferentes, desgaste irregular ou calibragem incorreta podem causar inclinação e instabilidade. Mesmo pequenas variações na altura do eixo5 traduz-se em um movimento significativo da ponta da forquilha em altura, reduzindo a precisão e a capacidade nominal durante operações de alto alcance.

No mês passado, um empreiteiro no Cazaquistão me ligou depois que sua empilhadeira telescópica começou a inclinar-se durante um trabalho. Ele estava perplexo — era uma máquina de 3,5 toneladas com quatro anos de idade, e o problema parecia ter surgido do nada. Quando investiguei os detalhes, descobri que ele havia misturado duas marcas diferentes de pneus no eixo dianteiro. Um estava quase novo, o outro estava bastante gasto. Embora a diferença de altura fosse quase imperceptível à distância, com a extensão da lança de 14 metros, os garfos se desviaram quase cinco centímetros para um lado. Isso é um problema sério se você estiver colocando paletes em andaimes estreitos.

Para ser sincero, a especificação que realmente importa para um levantamento estável e preciso não é apenas a lança, mas sim o que toca o solo. Já vi mais trabalhos prejudicados por pneus com pressão insuficiente ou incompatíveis do que por problemas hidráulicos. Em Dubai, um canteiro de obras tinha três máquinas com pneus 15% abaixo da pressão recomendada pelo fabricante. Quando tentavam levantar cargas de 1.600 kg em altura, o indicador de momento piscava avisos, mesmo estando abaixo da capacidade nominal. O culpado? Pneus baixos reduziam a altura do eixo e causavam rolagem extra do chassi — pequena no solo, mas amplificada no alcance máximo.

Eis o que eu sempre sugiro: mantenha todos os pneus do mesmo eixo com a mesma marca, desgaste e classificação de camadas. Siga a pressão indicada no manual do fabricante original, não se contente com “quase isso”. Se você notar rachaduras profundas na parede lateral ou desgaste irregular da banda de rodagem, troque o pneu antes que ele cause uma inclinação. Não trate os pneus e eixos apenas como consumíveis — eles fazem parte do seu sistema de precisão de elevação, especialmente à medida que o manipulador telescópico envelhece.

O desgaste irregular dos pneus nos eixos de um manipulador telescópico pode causar pequenas diferenças na altura de condução, que se amplificam quando a lança está totalmente estendida, resultando em um desvio mensurável do garfo durante elevações precisas.Verdadeiro

Pneus com diâmetros ou níveis de desgaste diferentes criam uma inclinação no chassi da máquina, e qualquer inclinação é exagerada à medida que a lança se estende, levando a movimentos laterais inesperados na ponta da lança. Esse efeito se torna mais pronunciado à medida que a máquina e os pneus envelhecem, afetando negativamente a precisão de elevação.

Desde que a suspensão do manipulador telescópico esteja em bom estado de funcionamento, o tipo e o estado dos pneus em cada eixo têm pouco efeito na precisão de elevação da máquina.Falso

O tipo e o estado dos pneus afetam diretamente a estabilidade e a geometria da máquina. Pneus incompatíveis ou desgastados de forma irregular alteram a altura ou o nível de cada eixo, comprometendo a estabilidade geral e causando erros no posicionamento do garfo, especialmente em alcances mais longos da lança. A integridade da suspensão por si só não consegue compensar essas variações físicas.

Conclusão principal: Trate os pneus e os eixos como componentes de precisão. Padronize os tamanhos e as marcas dos pneus por eixo, mantenha a calibragem de acordo com as especificações do fabricante original e inspecione se há desgaste ou danos nas paredes laterais. Pneus inconsistentes ou mal conservados prejudicam rapidamente a precisão e a segurança da elevação em manipuladores telescópicos antigos, especialmente com o alcance prolongado da lança.

Como a fadiga da lança afeta a precisão do levantamento?

A fadiga estrutural na lança e no chassi de um manipulador telescópico leva a uma flexão aumentada e imprevisível, especialmente após anos de levantamento de cargas pesadas., carga de choque6, e exposição a impactos ou corrosão. Isso resulta em um movimento perceptível da ponta da lança — muitas vezes de vários centímetros — durante as paradas e partidas, prejudicando diretamente a precisão e aumentando os riscos de segurança a longo prazo.

Para ser sincero, a especificação que realmente importa é a flexibilidade e a deformação permanente que a lança e o chassi do manipulador telescópico acumularam após anos de uso no local de trabalho. Os compradores costumam se concentrar na altura máxima de elevação ou nos indicadores de momento de carga, mas poucos percebem que a fadiga da lança afeta diretamente o local onde uma carga pesada realmente acaba — às vezes em vários centímetros.

Vi isso claramente com um cliente no Quênia que operava um manipulador telescópico de 4 toneladas que tinha registrado mais de 7.000 horas. Eles estavam colocando blocos de concreto paletizados em uma abertura de túnel com apenas cerca de 100 mm de espaço livre. No papel, a máquina estava bem dentro de sua capacidade nominal. Na prática, cada parada ou ligeira mudança de direção fazia com que a ponta da lança balançasse de um lado para o outro. Essa flexibilidade significava que cada colocação exigia duas ou três tentativas em vez de uma, desperdiçando tempo e aumentando a fadiga do operador.

Este é o ponto crítico em que a precisão é importante: depois de anos de cargas de choque — como paradas bruscas, forças de escavação ou impactos acidentais —, uma lança ou um chassi não se flexiona mais em um arco suave e previsível. Em vez disso, o movimento se torna inconsistente. Você começa a observar uma oscilação inesperada na ponta da lança, mesmo quando os pinos, o sistema hidráulico e os rolamentos parecem estar em condições aceitáveis.

Inspecionei máquinas nas quais pequenas rachaduras de solda se formaram perto das áreas do pivô principal e outras nas quais o desgaste da almofada da lança deixou espaços mensuráveis que podiam ser sentidos com a mão. A corrosão acelera esse processo, especialmente em locais costeiros ou agrícolas, e é muito mais comum em modelos com vedação inadequada entre as seções telescópicas.

Meu conselho após 6.000–7.000 horas de operação é direto: não confie na sensação de que “ainda está tudo bem”. Agende uma inspeção estrutural adequada. Nessa fase, a deformação relacionada à fadiga se torna um fator real na precisão e segurança da elevação, não apenas uma preocupação teórica.

A fadiga da lança causa micro-dobras e deformação permanente na estrutura da lança, o que pode resultar em um desvio perceptível da colocação pretendida da carga, mesmo que os sensores e controles estejam funcionando corretamente.Verdadeiro

À medida que os manipuladores telescópicos envelhecem, o carregamento pesado repetido introduz distorções sutis, mas cumulativas, na geometria do aço da lança. Isso significa que o rendimento físico da máquina já não corresponde ao movimento projetado, levando a uma redução na precisão de elevação, independentemente da habilidade do operador ou da eletrônica da máquina.

A precisão de elevação só diminui nos manipuladores telescópicos se os controles ou os componentes eletrônicos da máquina falharem, e não devido a alterações estruturais na lança ou no chassi.Falso

Mesmo que os sistemas de controle e os componentes eletrônicos permaneçam em perfeitas condições, a fadiga estrutural na lança ou no chassi ainda pode prejudicar a precisão da elevação. As deformações físicas alteram a relação entre os comandos de controle e a posição da lança, de modo que podem surgir problemas de precisão apenas devido ao desgaste mecânico.

Conclusão principalCom o tempo, as lanças e os chassis dos manipuladores telescópicos desenvolvem deformações e desgaste permanentes, causando uma perda significativa de precisão de elevação e potenciais riscos de segurança. As inspeções de integridade estrutural — incluindo a retidão da lança, soldas e desgaste das almofadas — são essenciais após uso intenso ou cerca de 6.000 a 7.000 horas de operação.

Como a disciplina de manutenção afeta a precisão?

A precisão de elevação do manipulador telescópico ao longo do tempo é amplamente influenciada pela disciplina de manutenção, e não apenas pela idade da máquina ou pelo total de horas de uso. Regimes de manutenção estruturados a cada 500 horas — incluindo alinhamento do boom7, verificações de torque8, inspeções de pneus e substituições programadas de componentes — podem reduzir drasticamente as taxas de desgaste, permitindo que os manipuladores telescópicos mais antigos mantenham uma tolerância rigorosa e um desempenho confiável por mais tempo do que máquinas mais novas com manutenção inadequada.

O maior erro que vejo é as equipes presumirem que um manipulador telescópico mais novo e com poucas horas de uso sempre levantará com mais precisão do que uma unidade mais antiga. Isso simplesmente não é verdade. Na verdade, trabalhei com um empreiteiro em Dubai que operava máquinas com 8.000 horas de uso ao lado de modelos novos com 3.000 horas. Os manipuladores telescópicos mais antigos mantinham um alinhamento mais preciso da lança e apresentavam menos desvio durante o trabalho de coleta e colocação, tudo porque o gerente da frota seguia um plano de manutenção rigoroso, baseado nas horas de uso. O que fez a diferença? Eles nunca deixaram de verificar as almofadas da lança, lubrificar os pinos ou inspecionar os cilindros a cada 500 horas.

A maior parte da perda real na precisão de elevação vem da manutenção negligenciada, não da idade ou das condições adversas. Quando as equipes de manutenção ignoram as verificações de rotina — como apertar os parafusos do pivô da lança ou combinar os conjuntos de pneus —, você acaba com folga excessiva. Lembro-me de um cliente no Brasil que achava que seu manipulador telescópico de 4 toneladas “quase novo” estava impreciso. Descobriu-se que a equipe havia pulado duas inspeções pré-uso após a chuva. Um pino de pivô solto e pneus incompatíveis fizeram com que a lança se deslocasse quase 3 centímetros sob carga. Verificações simples poderiam ter detectado isso antecipadamente.

Sugiro usar os cronogramas de manutenção do fabricante como referência — não caia na armadilha de “consertar quando quebrar”. Isso significa trocar o óleo do motor a cada 500 horas, os filtros hidráulicos a cada 1.000 horas ou conforme indicado pelo fabricante original, e limpar a lança com mais frequência, dependendo da poeira ou das condições do local. Acompanhe suas tendências — verifique a lança, quaisquer novos vazamentos, mudanças no desvio hidráulico. Essa disciplina permite que mesmo as unidades com muitas horas de uso mantenham sua tolerância nominal, aumentem a confiança do operador e reduzam o tempo de inatividade dispendioso. Levantamentos precisos começam com hábitos sólidos, não com sorte.

Os manipuladores telescópicos com mais horas de operação podem manter um alinhamento mais preciso da lança do que as unidades mais novas quando submetidos a um cronograma de manutenção rigoroso, baseado em horas.Verdadeiro

A manutenção consistente e proativa — como trocas de fluido hidráulico, inspeções de cilindros e substituições de peças de desgaste — mitiga diretamente as principais causas de desvio e desalinhamento da lança que se acumulam com o tempo, permitindo que mesmo máquinas mais antigas superem as mais novas com manutenção inadequada em tarefas que exigem precisão.

Somente cilindros hidráulicos novos determinam se uma empilhadeira telescópica atinge a precisão de elevação ideal, independentemente da manutenção geral da máquina.Falso

A precisão da elevação depende de uma combinação de fatores — incluindo calibração da válvula, desgaste da bucha e manutenção hidráulica regular — e não apenas da idade dos cilindros. Negligenciar outros componentes pode causar desvio ou atraso no controle, mesmo com cilindros novos instalados.

Conclusão principalA manutenção consistente e orientada pelo fabricante original — incluindo inspeções pré-uso, acompanhamento de serviços com base nas horas de uso e monitoramento de tendências — afeta diretamente a precisão e a longevidade do manipulador telescópico. Regimes disciplinados superam os reparos ad hoc, permitindo que mesmo unidades com muitas horas de uso realizem elevações precisas e seguras, minimizando o tempo de inatividade dispendioso e prolongando a vida útil.

Quando vale a pena fazer uma reconstrução precisa do manipulador telescópico?

Uma reconstrução precisa de um manipulador telescópico — que normalmente inclui a substituição das buchas da lança e do carro, a vedação dos cilindros e a reparação das válvulas ou sensores — custa cerca de 3.000 a 8.000 dólares para máquinas de 7 a 12 toneladas. Se o chassi e o motor estiverem em bom estado e a tecnologia ainda for adequada para o trabalho, as reconstruções específicas às 5.000-7.000 horas geralmente proporcionam um forte retorno sobre o investimento.

O maior erro que vejo é os operadores utilizarem manipuladores telescópicos por mais de 5.000 horas sem resolver pontos críticos de desgaste. Trabalhei com um gerente de projetos em Dubai gerenciando uma frota de unidades de 9 toneladas para instalação de paredes cortina. Após cerca de 6.500 horas, o inclinação da lança9 e o desvio do joystick começou a afetá-los — a equipe começou a errar os alvos de posicionamento por alguns centímetros. Isso parece insignificante, mas em trabalhos de envidraçamento, significava um tempo de instalação 10% mais longo e mais lascas nas bordas do vidro. Quando finalmente investiram $5.500 por máquina para substituir as buchas da lança e do carro e vedar novamente todos os cilindros principais, os tempos de ciclo voltaram ao normal e os acidentes diminuíram. O retorno financeiro ocorreu em poucos meses, apenas com a produtividade recuperada.

Pela minha experiência, o verdadeiro ponto de inflexão é quando pequenas imprecisões começam a prejudicar o fluxo de trabalho e diminuir a confiança. Máquinas com muitas horas de uso geralmente mostram sua idade primeiro no aperto da lança, seguido por um pequeno atraso no controle devido ao desgaste da válvula ou do sensor. Em locais no Quênia e na Europa Oriental, observei modelos mais antigos de 12 toneladas desenvolverem folga suficiente na lança para tornar arriscado o empilhamento alto ou a instalação de painéis, mesmo com um chassi forte e um motor sólido. O interessante é que a tecnologia subjacente (hidráulica, sistema de controle) ainda funcionava. A reconstrução, que custou cerca de $7.000, proporcionou mais 2.000 a 3.000 horas de trabalho confiáveis antes de ter que considerar uma nova tecnologia ou a substituição completa.

Sugiro que você analise cuidadosamente sua decisão de reconstrução depois de atingir 5.000 horas, especialmente se seus trabalhos dependem de posicionamento preciso. Se os sistemas centrais não estiverem danificados e os recursos originais atenderem às suas necessidades, uma reconstrução com escopo adequado supera as atualizações prematuras na maioria das vezes.

O desgaste da seção da lança em um manipulador telescópico pode prejudicar sutilmente a precisão, aumentando o movimento lateral, o que pode não ser detectado pelas verificações operacionais padrão até que os erros de posicionamento se tornem frequentes.Verdadeiro

O desgaste entre as seções da lança pode causar 'folga' ou movimentos indesejados, que nem sempre são detectados em inspeções de rotina, mas se tornam evidentes quando tarefas de precisão revelam desvios imprevisíveis.

O desvio do joystick no sistema de controle de um manipulador telescópico é causado principalmente pela temperatura do fluido hidráulico, e não pelo desgaste das válvulas ou dos conjuntos de sensores.Falso

Embora a temperatura do fluido hidráulico possa afetar o desempenho do sistema, o desvio persistente do joystick é mais frequentemente causado pelo desgaste ou degradação das válvulas de controle ou sensores do que apenas pela temperatura do fluido.

Conclusão principalOs operadores que utilizam manipuladores telescópicos em funções que exigem precisão devem ponderar a perda de produtividade resultante da redução da precisão em relação ao custo de reconstrução. Reconstruções oportunas e direcionadas geralmente oferecem um melhor retorno sobre o investimento do que adiar reparos ou atualizações prematuras, desde que os principais sistemas e a tecnologia da máquina permaneçam viáveis.

Quando é que a precisão de elevação do manipulador telescópico diminui?

A precisão de elevação do manipulador telescópico diminui principalmente com o acúmulo de horas de operação e com as gerações de design mais antigas, não apenas com a idade. Uma perda perceptível de precisão pode ocorrer em torno de 4.000 a 5.000 horas em máquinas mal conservadas, enquanto unidades modernas e bem conservadas, com controles avançados, podem manter a precisão muito além de 8.000 horas.

Deixe-me compartilhar algo importante sobre a precisão dos manipuladores telescópicos: não se trata apenas da idade ou do número do calendário. Pela minha experiência, o que realmente importa é quantas horas de trabalho uma máquina registrou e, especialmente, qual geração de projeto você está usando no seu local de trabalho. Já vi manipuladores telescópicos mais antigos, com apenas 2.500 horas, apresentarem mais “folga” na lança e na resposta do joystick do que uma unidade moderna com 6.000 horas, simplesmente porque a medição hidráulica e as almofadas da lança no modelo mais antigo se desgastam muito mais rapidamente. Portanto, não se deixe enganar pela pintura. A precisão diminui primeiro nos controles e na lança — se você estiver manuseando vidro ou aço, onde cada milímetro conta, o desgaste ocorre mais rápido do que você imagina.

Nunca esquecerei um cliente em Dubai que operava uma combinação de máquinas de 4 toneladas e 17 metros de dois anos diferentes. Um modelo, construído com joysticks proporcionais e válvulas hidráulicas aprimoradas, ainda mantinha posicionamentos precisos após quase 8.000 horas. Sua unidade de joystick “ligar/desligar” mais antiga — com apenas 5.200 horas — apresentava um atraso visível e exigia correções constantes do operador para posicionar as vigas no lugar. Eles tentaram trocar de operadores, culpando o treinamento, mas o problema era o design e as horas de uso. Essa diferença lhes custou tempo real em cada elevação.

Para locais onde é necessário um posicionamento preciso, como trabalhos em fachadas ou cofragens em extensão total, recomendo sempre usar o intervalo de 5.000 a 7.000 horas como ponto de referência. Invista em uma restauração completa de precisão (pinos, calços, recalibração) ou utilize a máquina em tarefas menos críticas. Deixe que o medidor de horas e o sistema de controle orientem as atualizações, e não apenas a idade registrada. Essa abordagem economiza dinheiro e evita dores de cabeça a longo prazo.

A precisão de elevação de uma empilhadeira telescópica pode diminuir substancialmente se as almofadas de desgaste da lança forem feitas de materiais de geração mais antiga, mesmo que o total de horas de operação da máquina seja relativamente baixo.Verdadeiro

As almofadas de lança da geração anterior costumam utilizar materiais que se degradam mais rapidamente, levando a um aumento da folga e a um controle menos preciso da lança à medida que o desgaste se acelera. As almofadas mais recentes são projetadas para oferecer maior longevidade e movimento mais suave, o que preserva a precisão por mais tempo, apesar das horas de uso mais intensas.

A idade do fluido hidráulico não tem impacto na precisão de elevação do manipulador telescópico, desde que o nível do fluido seja mantido.Falso

Mesmo que os níveis de fluido hidráulico sejam mantidos dentro da faixa correta, fluidos antigos ou degradados podem levar a um aumento do desgaste interno e a uma medição menos eficaz, contribuindo para movimentos imprecisos ou bruscos da lança. A condição do fluido é fundamental para um desempenho hidráulico ideal.

Conclusão principalO planejamento da substituição do manipulador telescópico deve basear-se numa combinação das horas de trabalho reais e da sofisticação do sistema de controle, e não apenas na idade civil. Implemente uma janela de decisão entre 5.000 e 7.000 horas para tarefas que exijam precisão crítica, priorizando a manutenção ou a rotação do equipamento de acordo com o estado da máquina e a geração do projeto.

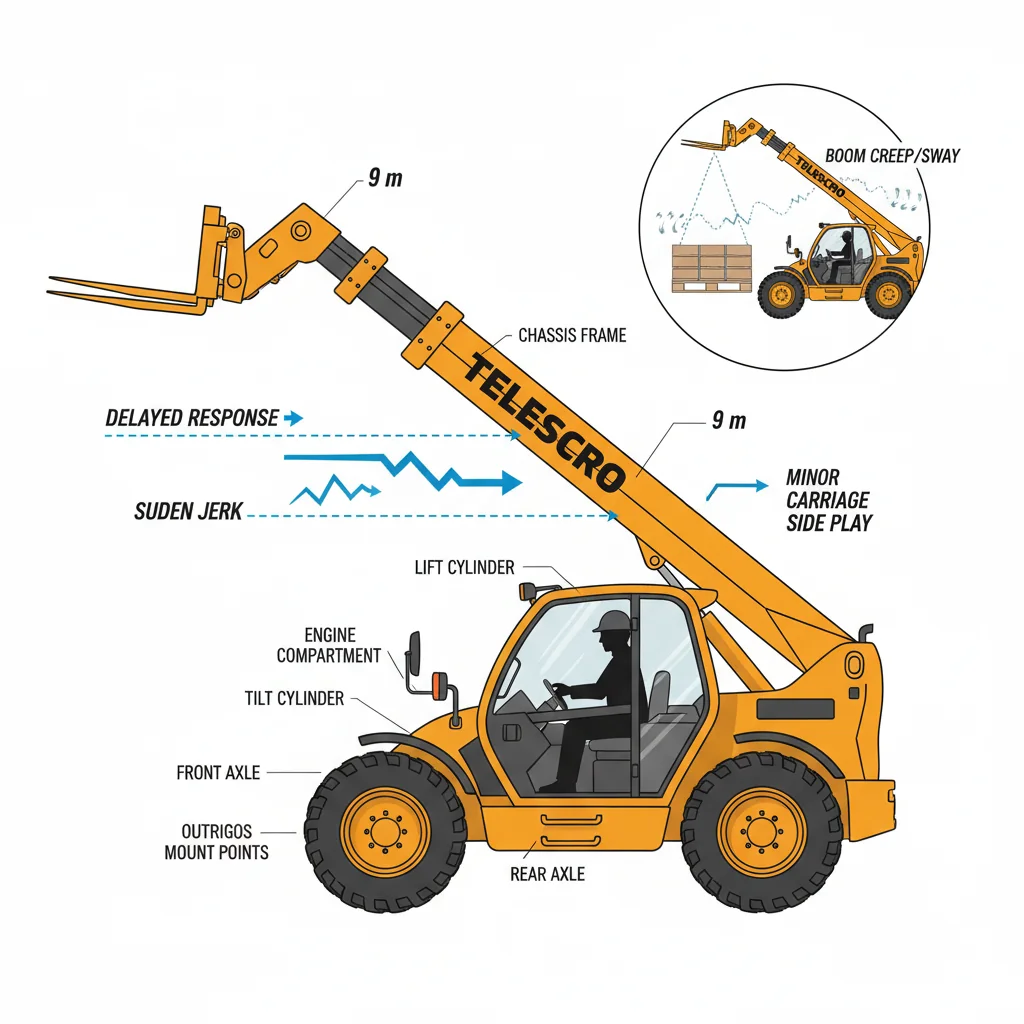

Como testar a precisão de um manipulador telescópico usado?

Para avaliar a precisão de elevação do manipulador telescópico usado, estenda a lança com garfos vazios, eleve-a a 8–10 metros e mova o joystick em pequenos incrementos. Procure por respostas atrasadas, aumentos repentinos de velocidade ou folga lateral na carruagem10. Teste com uma carga moderada; observe por avanço lento11 ou oscilação, indicando desgaste ou problemas hidráulicos.

A maioria dos compradores apenas observa a lança subir e descer e dá o dia por encerrado. Mas os verdadeiros problemas de precisão escondem-se na extensão total e na altura de trabalho. Eu sempre sugiro começar com garfos vazios — levante a lança totalmente, até 8 ou até 10 metros, e depois mexa suavemente no joystick com pequenos toques. Já observei operadores em Dubai moverem o joystick apenas um pouquinho, apenas para ver uma resposta irregular ou um grande atraso. Esse é o seu primeiro sinal de alerta. Se você notar uma folga indesejada no carro do garfo — especialmente quando você coloca uma escada na altura máxima —, provavelmente você está diante de almofadas da lança desgastadas ou pinos soltos.

Ao testar a precisão de manipuladores telescópicos usados, recomendo seguir estas etapas:

- Estenda totalmente a lança com os garfos vazios. Trabalhe a 8–10 metros, não apenas ao nível do solo.

- Ajuste os controles em pequenos incrementos. Fique atento a respostas hidráulicas lentas ou aumentos repentinos de velocidade.

- Verifique se há folga no carro. O movimento lateral geralmente indica desgaste dos componentes.

- Repita com uma carga moderada. Normalmente utilizo cerca de metade da capacidade nominal — por exemplo, 2.000 kg numa máquina de 4 toneladas.

- Mantenha a lança estável por 30 a 60 segundos. Qualquer desvio (deslizamento) ou oscilação da lança indica problemas hidráulicos ou estruturais.

- Inspecione os pneus para verificar se a pressão está uniforme e se há desgaste excessivo. Pneus irregulares tornam quase impossíveis pequenos movimentos de precisão.

O desgaste nas correntes de extensão da lança e nos pinos de articulação pode levar a um movimento visivelmente impreciso do garfo em alcance total, mesmo que a operação em alturas mais baixas ainda pareça suave.Verdadeiro

As correntes e os pinos pivotantes desempenham um papel importante na orientação da extensão da lança. À medida que esses componentes se desgastam com o tempo, eles introduzem folga e instabilidade adicionais, que se amplificam na extensão máxima, resultando em respostas bruscas ou atrasadas da forquilha, que não são aparentes em alcances mais curtos.

As mangueiras hidráulicas são as únicas responsáveis pela perda de precisão em manipuladores telescópicos mais antigos, portanto, substituí-las sempre restaura o desempenho original.Falso

Embora as mangueiras hidráulicas envelhecidas possam contribuir para a degradação do controle, outros fatores, como pivôs da lança desgastados, folga nas correntes de extensão e vazamento interno do cilindro, também afetam a precisão da elevação. A substituição apenas das mangueiras não pode restaurar totalmente o manuseio de uma empilhadeira telescópica se outros componentes mecânicos também estiverem desgastados.

Conclusão principalTestes de campo, como movimentos precisos do joystick em altura e sob carga, combinados com verificações da folga da lança ou do carro, revelam problemas ocultos de precisão em manipuladores telescópicos usados. Desvios ou oscilações significativos significam que os compradores devem incluir no orçamento reparos como a substituição das buchas da lança e a vedação hidráulica.

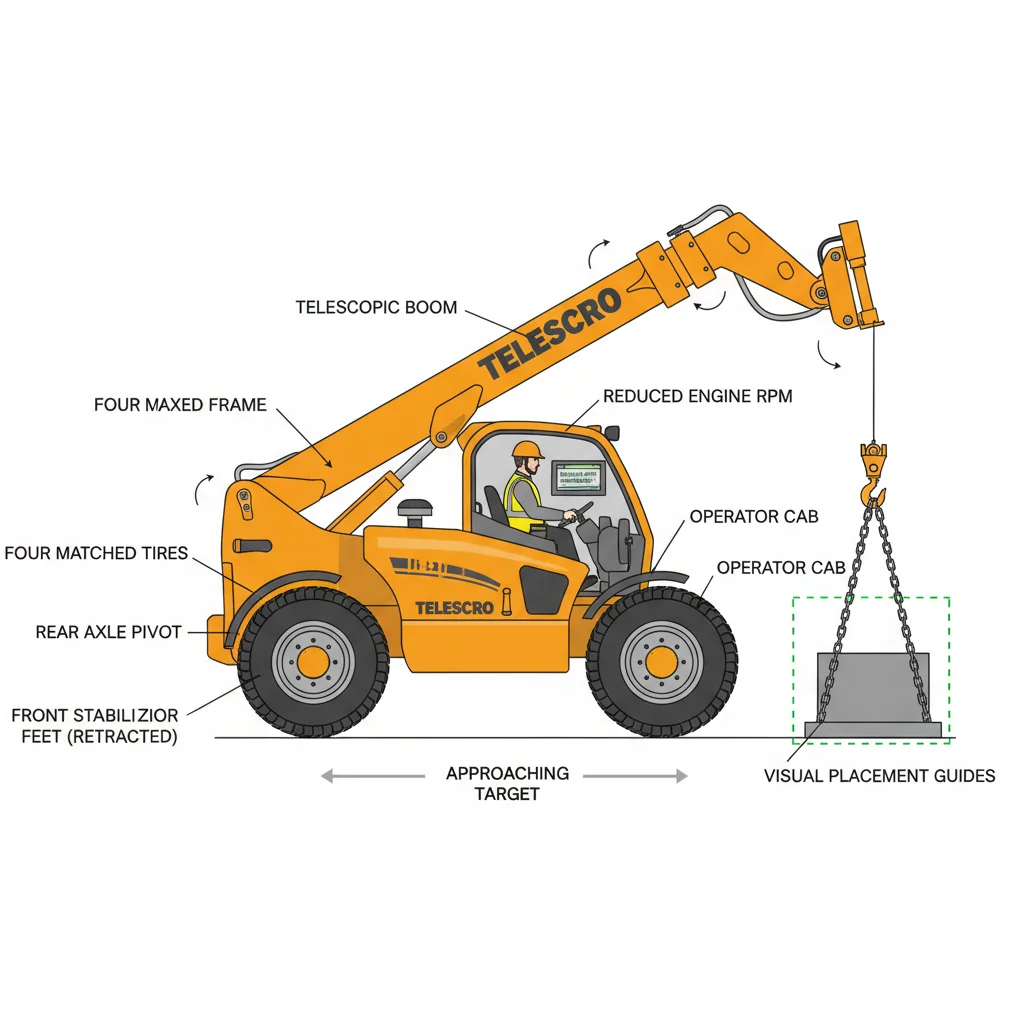

Quais técnicas melhoram a precisão de elevação do manipulador telescópico?

Os operadores podem aumentar a precisão de elevação em manipuladores telescópicos antigos aproximando-se do alvo pela mesma direção para gerenciar folga mecânica12, reduzindo as rotações do motor para um controle hidráulico mais preciso, evitando a extensão máxima da lança para limitar a flexão, utilizando guias visuais para garantir a consistência do posicionamento e assegurando que todos os pneus estejam compatíveis e devidamente calibrados para reduzir a instabilidade causada pelo desgaste.

Uma coisa que aprendi nos locais de trabalho em Dubai e no Quênia é o quanto a técnica do operador é importante quando um manipulador telescópico já não é novo. Quando uma lança desenvolve alguma folga após anos de trabalho pesado, a consistência torna-se fundamental. Se você sempre se aproxima do alvo pela mesma direção, compensa a folga mecânica de maneira previsível, em vez de deixá-la mudar aleatoriamente.

Um operador em Dubai explicou isso perfeitamente. Ao empilhar paletes de 1.200 kg a nove metros, ele parou de se aproximar das prateleiras alternando os lados. Ao manter sua abordagem final consistente, a precisão da colocação melhorou visivelmente. Parece insignificante, mas esse único hábito tornou uma máquina antiga de 3,5 toneladas muito mais confiável para trabalhos de precisão.

Também recomendo reduzir a rotação do motor durante a fase final de posicionamento. Os sistemas hidráulicos antigos são menos precisos do que os novos. Uma rotação mais baixa significa um fluxo de óleo reduzido, o que suaviza a resposta do controle e ajuda a evitar movimentos bruscos que podem balançar uma carga suspensa. Em uma empilhadeira telescópica de 14 metros de alcance no Brasil, um cliente reduziu a rotação do motor para marcha lenta enquanto colocava sacos a granel em um mezanino. Ele descobriu que simplesmente manter o motor em marcha lenta durante a colocação reduziu quase pela metade os erros de posicionamento, especialmente além de 12 metros, onde flexão do boom13 torna-se significativo.

Para tarefas repetitivas, como empilhar paletes ou fardos de feno, os pontos de referência visuais também fazem uma grande diferença. Já vi empreiteiros na Polônia usar fita adesiva resistente ou marcas de tinta no carro ou nas colunas das estantes para criar referências visuais consistentes. Esse tipo de referência reduz a correção excessiva e acelera o posicionamento.

Todas essas técnicas funcionam melhor quando combinadas com disciplinas mecânicas básicas — verificações regulares da pressão dos pneus e profundidade uniforme dos sulcos em cada eixo. Pequenas inconsistências no nível do solo rapidamente se traduzem em grandes erros de posicionamento em altura.

Aproximar-se do alvo de elevação sempre pela mesma direção ajuda a compensar a folga em uma lança de manipulador telescópico desgastada, levando a uma colocação de carga mais previsível e precisa.Verdadeiro

A direção consistente da abordagem utiliza a folga mecânica de forma repetível, minimizando movimentos imprevisíveis causados pelo desgaste da lança ou das articulações. Essa técnica é especialmente útil à medida que os manipuladores telescópicos envelhecem e as tolerâncias aumentam.

Aumentar a velocidade de deslocamento ao posicionar um manipulador telescópico sempre resulta em maior precisão de elevação, independentemente da idade da máquina.Falso

Velocidades de deslocamento mais altas podem, na verdade, aumentar o impacto da folga mecânica e dificultar o posicionamento preciso, especialmente em manipuladores telescópicos mais antigos, nos quais o desgaste introduz mais variabilidade no movimento. Movimentos lentos e controlados são geralmente preferíveis para trabalhos de precisão.

Conclusão principalA adoção de técnicas precisas — como minimizar a extensão da lança, controlar a direção de aproximação, ajustar a rotação do motor, adicionar marcas de referência visual e manter a uniformidade dos pneus — pode mitigar o declínio na precisão de elevação do manipulador telescópico causado pelo envelhecimento e folga da máquina até que reparos importantes sejam possíveis.

Conclusão

Já explicamos por que os manipuladores telescópicos mais antigos podem desenvolver desvios na ponta do garfo e como isso afeta a precisão no trabalho. Manter-se atento aos pinos da lança, buchas e folgas das almofadas faz uma diferença real para a segurança e a produtividade diária. Pela minha experiência, pequenas coisas como folga extra na lança não parecem urgentes até você ter que lidar com cargas desalinhadas todos os dias. É o que chamo de “herói do showroom, zero no local de trabalho” — máquinas que parecem boas no papel, mas decepcionam nas condições reais do local de trabalho. Se você quiser conselhos honestos sobre rotinas de manutenção ou escolha de modelos que permaneçam precisos por mais tempo, estou sempre à disposição para ajudar. Fique à vontade para entrar em contato a qualquer momento — a escolha certa de manipulador telescópico realmente depende do seu ambiente de trabalho real.

Referências

-

Explica como o vazamento hidráulico interno causa desvio da lança e reduz a precisão de elevação, o que é fundamental para a manutenção e operação do manipulador telescópico. ↩

-

Analisa como pequenas folgas nas juntas causam um desvio significativo na ponta do garfo, afetando a precisão na colocação do palete e o controle do operador. ↩ ↩

-

Detalha o papel das vedações desgastadas no desvio de óleo e na instabilidade da lança, oferecendo informações valiosas para diagnosticar problemas hidráulicos em manipuladores telescópicos. ↩

-

Informações detalhadas sobre como o desgaste nas válvulas proporcionais prejudica o controle hidráulico, causando solavancos na lança e redução da precisão. ↩

-

Saiba como pequenas diferenças na altura do eixo causam um movimento significativo do garfo, afetando as operações de alto alcance e a capacidade nominal. ↩

-

Compreenda os efeitos da carga de choque em manipuladores telescópicos, incluindo como impactos repentinos causam flexão da lança e deformação permanente ao longo do tempo. ↩

-

Informações detalhadas sobre como o alinhamento preciso da lança reduz o desgaste e melhora a precisão de elevação, ajudando os operadores a manter um desempenho confiável. ↩

-

Explica o papel fundamental das verificações de torque na prevenção de folgas mecânicas e na garantia de um levantamento seguro e preciso em canteiros de obras. ↩

-

Saiba mais sobre os impactos da inclinação da lança na precisão e segurança do manipulador telescópico, além de dicas práticas de manutenção para restaurar a precisão e evitar acidentes. ↩

-

Aprenda métodos especializados para detectar folga lateral, indicando componentes desgastados, garantindo uma operação e manutenção mais seguras do manipulador telescópico. ↩

-

Explore em profundidade as causas e diagnósticos do deslizamento da lança, ajudando os operadores a evitar condições inseguras e reparos dispendiosos. ↩

-

Explore como o gerenciamento da folga mecânica melhora a precisão da colocação da carga e reduz o movimento imprevisível da lança em manipuladores telescópicos antigos. ↩

-

Saiba mais sobre os impactos da flexibilidade da lança na estabilidade e como limitar a extensão pode aumentar a precisão durante tarefas de elevação pesada. ↩