Manutenção preventiva de manipuladores telescópicos: rotina testada em campo para evitar falhas dispendiosas

Há alguns meses, recebi uma ligação tarde da noite de um gerente de obra na Arábia Saudita — a lança do seu manipulador telescópico não retraía e o trabalho estava parado. O culpado? Verificações diárias ignoradas e lubrificação esquecida. Muitas vezes, são as rotinas mais simples, quando negligenciadas, que causam as maiores dores de cabeça.

A manutenção preventiva para manipuladores telescópicos concentra-se em inspeções diárias antes do início do trabalho, lubrificação completa da lança e dos pinos pivotantes e cumprimento rigoroso dos cronogramas de troca de fluidos e filtros. As seções da lança, os pinos e os sistemas hidráulicos são submetidos a altas cargas, vibrações e exposição ambiental, tornando a detecção precoce e a lubrificação adequada essenciais para a longevidade. Pressão dos pneus1 e condição, função dos freios e da direção, e integridade das mangueiras hidráulicas afetam diretamente a segurança e o tempo de atividade da máquina.

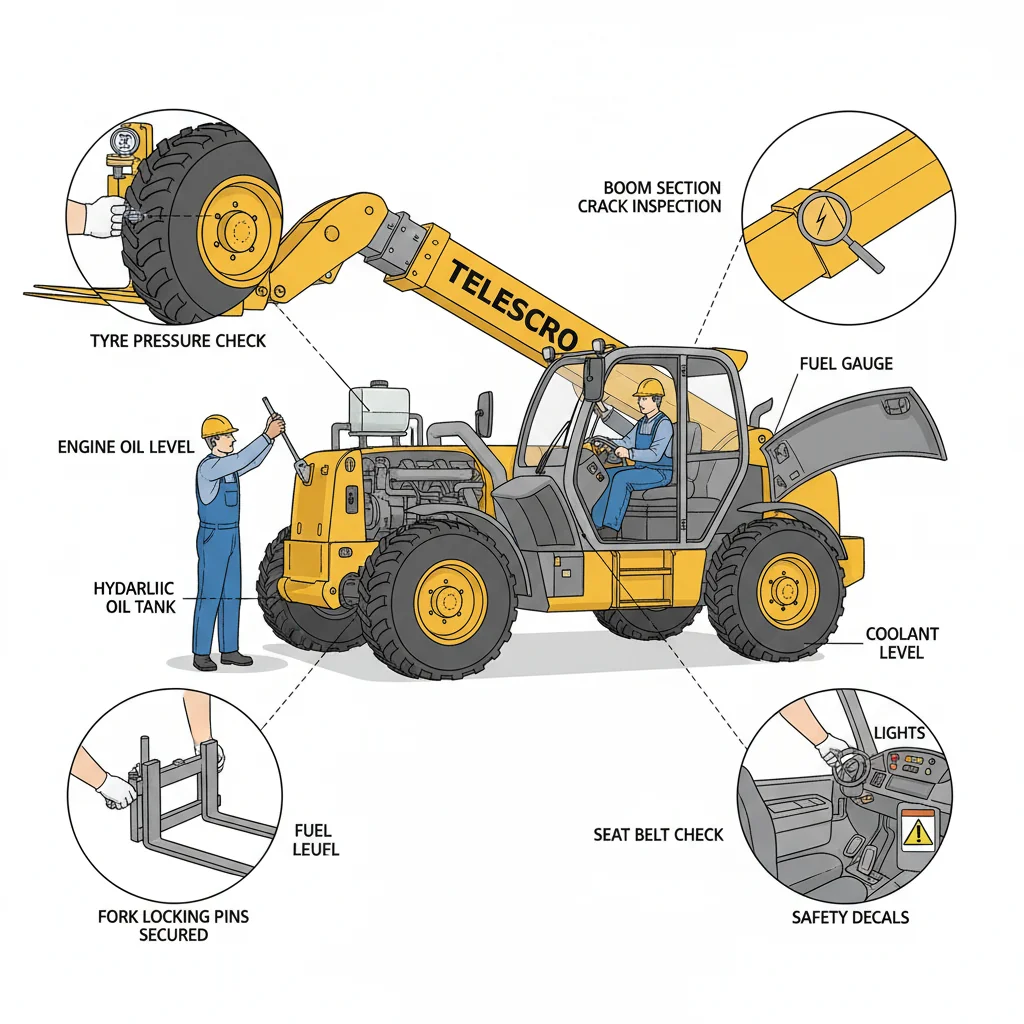

Quais são as verificações essenciais antes de ligar uma empilhadeira telescópica?

As verificações essenciais antes de ligar o manipulador telescópico incluem a inspeção do óleo do motor, óleo hidráulico2, níveis de refrigerante e combustível; procurar vazamentos sob a máquina; verificar a pressão e o estado dos pneus; examinar as seções da lança em busca de rachaduras ou danos; garantir que os garfos e os pinos de travamento estejam seguros; e testar todos os controles da cabine, luzes, freios, alarmes, cinto de segurança e adesivos de segurança para verificar se estão funcionando corretamente.

A maioria das pessoas não percebe como pequenos problemas em uma empilhadeira telescópica podem se tornar grandes riscos à segurança. No mês passado, em Dubai, um cliente ignorou uma lenta perda de pressão nos pneus de uma empilhadeira telescópica de 3 toneladas. Ao meio-dia, o pneu estava quase vazio, justamente quando ele levantava um palete de blocos com a extensão total de 10 metros. Ele teve sorte, mas furos nos pneus em altura podem causar quedas de cargas ou instabilidade da máquina. É por isso que sempre sugiro começar cada turno com uma inspeção minuciosa. Verifique primeiro os níveis de óleo do motor e do sistema hidráulico. O nível baixo de óleo prejudica a bomba hidráulica, reduzindo a potência de elevação ou, pior ainda, queimando a bomba.

Já vi uma mangueira de elevação com defeito no Brasil vazar vários litros em poucos minutos, paralisando o local por um dia. O líquido de arrefecimento e o combustível são igualmente importantes; ficar sem eles pode superaquecer o motor ou deixá-lo preso, especialmente em locais remotos. Procure por manchas úmidas sob a máquina. Mesmo um pequeno vazamento geralmente indica um encaixe rachado ou uma vedação desgastada no circuito hidráulico. Em seguida, passe para os pneus. Recomendo usar um medidor — não confie apenas na inspeção visual. Verifique se há cortes, protuberâncias nas laterais e detritos como vergalhões, que já retirei de pneus no Cazaquistão. Examine a lança em busca de rachaduras ou amassados, mesmo que sejam rachaduras finas.

Quando totalmente estendidos, os defeitos tornam-se pontos fracos. Certifique-se de que os garfos e os pinos de travamento estejam retos, engatados e não forçados — nunca os dobre para trás “apenas para passar o dia”. Por fim, teste todos os controles da cabine — freios, direção, buzina, alarme de ré, luzes de aviso, cinto de segurança e travas.

A pressão dos pneus do manipulador telescópico deve ser verificada a cada duas horas durante o funcionamento contínuo para evitar furos repentinos em altura.Verdadeiro

A perda de pressão dos pneus pode ser gradual, mas crítica; verificar a cada duas horas durante o uso intenso ajuda a detectar vazamentos antes que eles comprometam a estabilidade da carga ou causem furos, especialmente ao trabalhar com a lança totalmente estendida.

Os níveis de óleo do motor em manipuladores telescópicos só precisam ser verificados uma vez por mês, uma vez que a degradação do óleo ocorre lentamente em ambientes de construção.Falso

Os níveis e o estado do óleo do motor devem ser verificados diariamente ou antes do início do turno, pois as empilhadeiras telescópicas operam sob cargas pesadas e em condições empoeiradas, o que acelera a degradação do óleo e aumenta o risco de danos ao motor se não for feita a manutenção adequada.

Conclusão principalAs verificações diárias obrigatórias antes do início do trabalho em manipuladores telescópicos reduzem significativamente o risco de falhas no local, como furos nos pneus, vazamentos de óleo e queda de acessórios. Inspeções consistentes, combinadas com a conformidade com os requisitos de registro, desempenham um papel vital na manutenção da segurança operacional e do cumprimento das normas regulamentares.

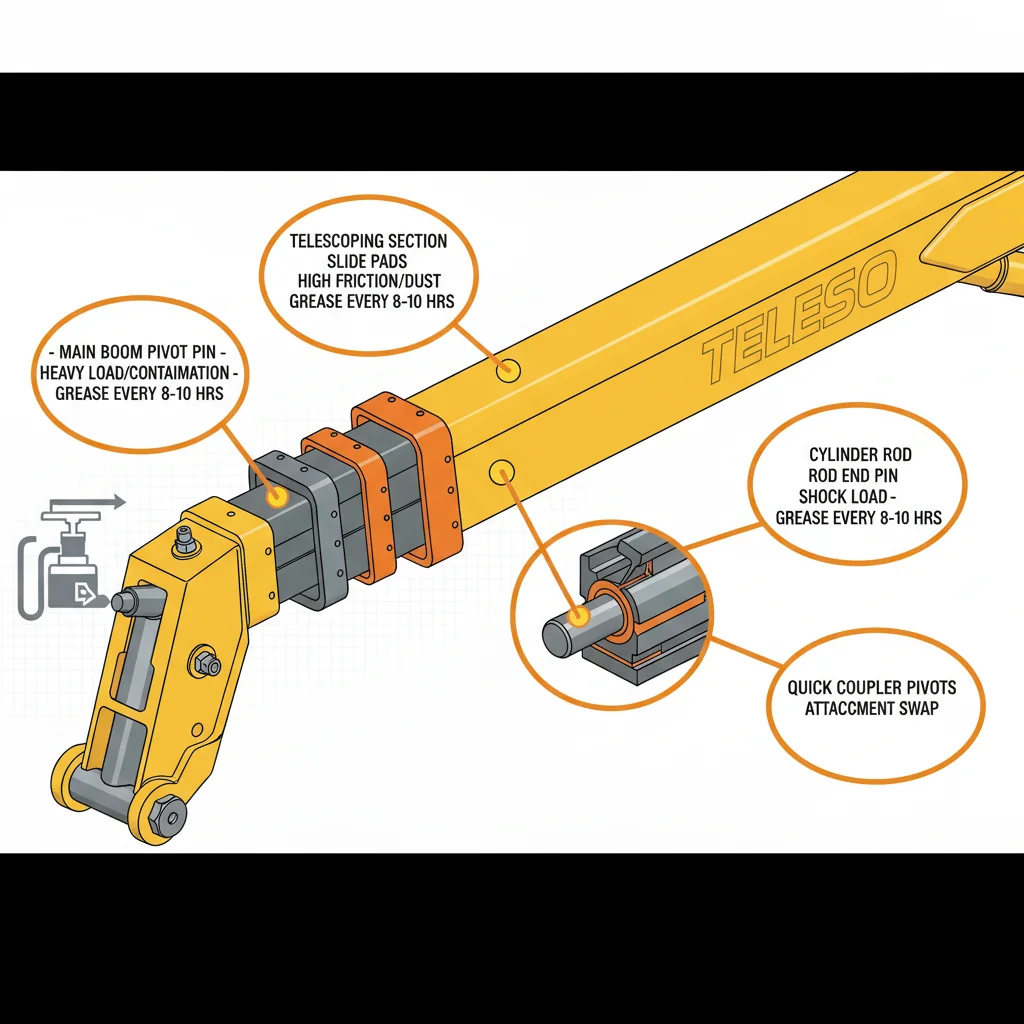

Por que a lubrificação da lança do manipulador telescópico é vital?

A lubrificação regular das seções da lança do manipulador telescópico, dos pinos de articulação e dos acopladores é essencial, pois esses componentes suportam cargas elevadas e exposição à contaminação. A lubrificação insuficiente acelera o desgaste do metal, causando o travamento das articulações ou movimentos imprecisos. A lubrificação adequada, recomendada a cada 8–10 horas pela maioria dos fabricantes de equipamentos originais, evita falhas dispendiosas e garante um desempenho confiável em condições de trabalho pesado.

Gostaria de compartilhar algo importante sobre a lubrificação da lança do manipulador telescópico que muitos operadores ignoram. As seções móveis da lança, além de todos os pinos e acopladores, sofrem o impacto de cargas pesadas e poeira dia após dia. Já trabalhei com clientes em lugares como Dubai, onde a areia fina se espalha por toda parte, e mesmo uma única lubrificação esquecida pode começar a desgastar o metal em uma semana. No Quênia, no ano passado, um empreiteiro esqueceu de lubrificar o pivô da lança principal de um manipulador telescópico de 4 toneladas. A máquina travou após apenas quatro dias, e o reparo custou mais de $2.000, sem contar o tempo de inatividade. Compare isso com cerca de $8 e 15 minutos de esforço para a lubrificação diária.

Sem lubrificação recente, o desgaste do metal contra o metal acelera. Primeiro, você notará juntas apertadas e, em seguida, movimentos imprecisos da lança, o que causa uma sensação de insegurança. Em casos extremos, os pinos travam completamente. Pela minha experiência, os modelos padrão da indústria com lanças de 14 a 18 metros precisam de lubrificação regular: pinos de articulação, seções telescópicas e acopladores de acessórios. A maioria dos manuais recomenda lubrificação a cada 8 a 10 horas de operação, e isso não é apenas uma sugestão — em locais movimentados, isso significa uma vez a cada turno. Locais úmidos ou empoeirados? Eu dobraria essa frequência.

Dica técnica: sempre remova a graxa velha e suja até ver lubrificante limpo nas vedações. É assim que você evita que areia e água fiquem presas dentro da junta. Sugiro incluir a lubrificação na sua rotina de fim de turno. Esse hábito simples significa que sua máquina estará protegida para o dia seguinte e não lhe trará surpresas com falhas caras e evitáveis. O investimento é mínimo, mas o retorno é enorme.

A lubrificação regular dos pinos pivotantes da lança do manipulador telescópico a cada 50 horas de operação pode prolongar sua vida útil em até 30%, evitando o desgaste prematuro do metal e a corrosão.Verdadeiro

A lubrificação frequente minimiza o atrito e evita que o pó abrasivo desgaste as superfícies metálicas, prolongando significativamente a durabilidade dos componentes em condições de carga pesada.

O uso de graxa sintética em vez da graxa padrão à base de lítio elimina universalmente a necessidade de quaisquer inspeções mecânicas adicionais nas lanças dos manipuladores telescópicos.Falso

Embora a graxa sintética possa melhorar o desempenho da lubrificação, ela não substitui a necessidade de inspeções mecânicas. Inspeções regulares são cruciais para detectar desgaste, rachaduras ou outros problemas que a lubrificação por si só não pode evitar.

Conclusão principalA lubrificação consistente das lanças, pinos e acopladores dos manipuladores telescópicos minimiza o risco de falhas graves nos componentes, reduz os custos de reparo e garante o desempenho ideal da máquina. As práticas do setor confirmam que negligenciar essa rotina simples é uma das maneiras mais rápidas de causar danos caros e evitáveis às juntas estruturais críticas.

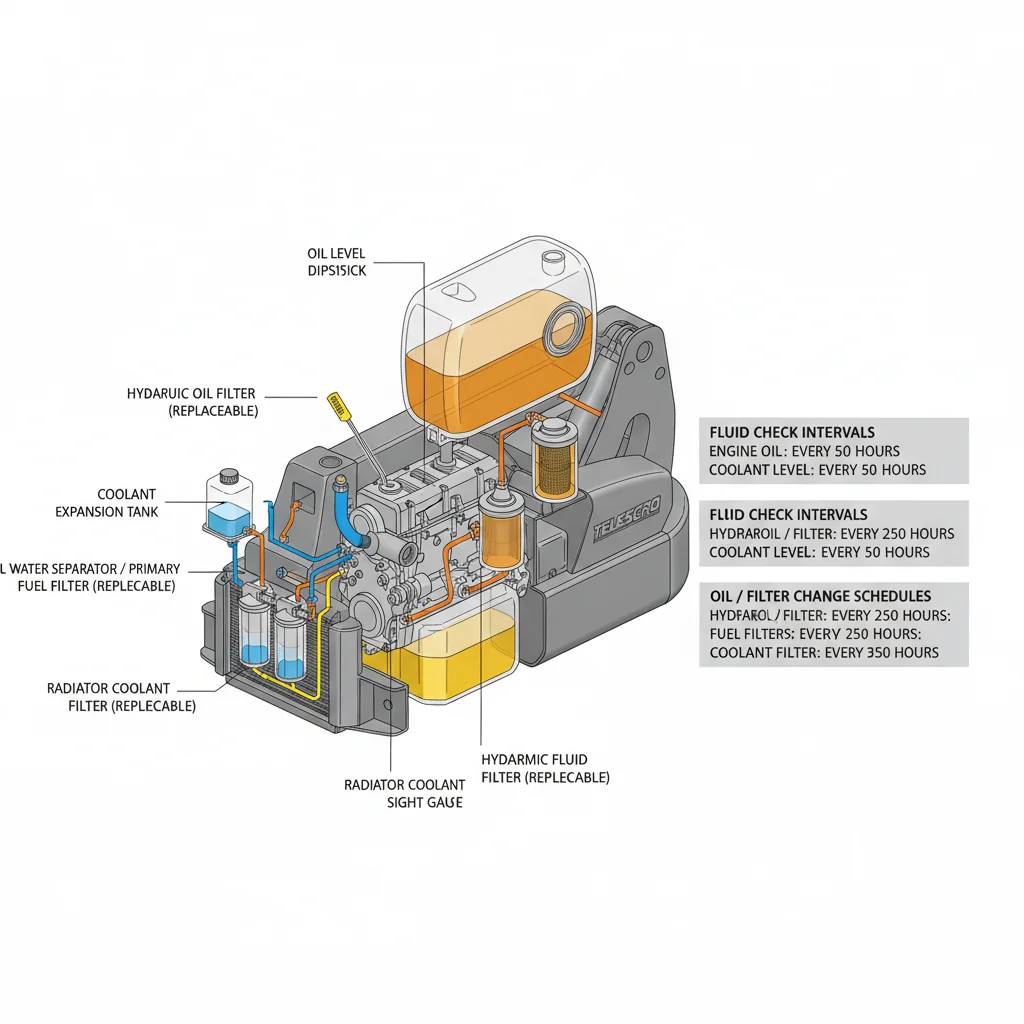

Como os fluidos e filtros do manipulador telescópico devem ser gerenciados?

A longevidade do manipulador telescópico depende da gestão do óleo do motor., fluido hidráulico3, refrigerante e combustível de acordo com as especificações do fabricante original. Verificações de nível a cada 50 horas e trocas de óleo/filtro a cada 250 horas são padrão na indústria. O uso de fluidos inadequados ou filtros baratos pode causar desgaste interno catastrófico, superaquecimento e falha da bomba, podendo exigir reparos de mais de $5.000. Somente viscosidade, pacotes de aditivos e tipos de filtro aprovados garantem um desempenho ideal.

O maior erro que vejo é as equipes esperarem muito tempo entre as trocas de óleo e filtro, pensando que isso vai economizar dinheiro. Vou dar um exemplo real de um local de trabalho. Em Dubai, um proprietário de frota pressionou trocas de óleo do motor4 em três manipuladores telescópicos de 4 toneladas, das 250 horas recomendadas para quase 400. Em um ano, duas máquinas tiveram falhas graves na bomba hidráulica. Esses reparos custaram-lhe mais de $6.000 cada, além de dez dias com duas máquinas fora de serviço. Esse tempo de inatividade reduziu sua renda mensal de aluguel quase pela metade. Se eu tivesse que apontar a causa principal, seria o gerenciamento inadequado do fluido. O óleo hidráulico acumulou poeira fina e água, que os filtros genéricos simplesmente não conseguiam filtrar.

Pela minha experiência, seguir as especificações do fabricante é imprescindível. Os manipuladores telescópicos modernos — especialmente as unidades de alto alcance com controles eletro-hidráulicos — funcionam com tolerâncias rigorosas. Usar a viscosidade errada ou ignorar os pacotes de aditivos pode danificar as vedações, corroer os sistemas de refrigeração ou entupir os injetores de combustível de passo fino. Em um trabalho recente na África do Sul, um cliente usou um “fluido universal para tratores” em vez do óleo hidráulico recomendado pelo fabricante original.

O resultado? A lança desviou-se sob carga e o cilindro principal começou a vazar em poucos meses. Eu sempre sugiro reservar uma verba para fluidos e filtros genuínos ou, pelo menos, com qualidade OEM. Eles não são baratos, mas geralmente representam apenas 2–3% dos custos operacionais anuais. É um preço baixo para manter uma máquina de $60.000 em bom estado.

Dica rápida: verifique todos os níveis de fluidos a cada 50 horas e troque os filtros conforme o cronograma — ou antes, se estiver trabalhando em ambientes com poeira ou calor. Observe os indicadores dos filtros e não ignore as luzes de aviso. A consistência aqui vai economizar milhares a longo prazo.

Prolongar os intervalos de troca do óleo do motor e do filtro para além de 300 horas pode aumentar significativamente o risco de falhas na bomba hidráulica dos manipuladores telescópicos.Verdadeiro

Adiar as trocas de óleo e filtro além das recomendações do fabricante permite que os contaminantes se acumulem, reduzindo a qualidade da lubrificação e causando desgaste prematuro em componentes hidráulicos sensíveis, como bombas, conforme evidenciado por falhas dispendiosas quando os intervalos foram aumentados de 250 para quase 400 horas.

O uso de óleos sintéticos para motores em manipuladores telescópicos elimina a necessidade de trocar os filtros hidráulicos.Falso

Os óleos sintéticos podem melhorar a lubrificação do motor, mas não impedem o acúmulo de contaminação nos sistemas hidráulicos; os filtros hidráulicos ainda precisam ser trocados regularmente para remover partículas e evitar danos às bombas e válvulas.

Conclusão principalSiga rigorosamente os intervalos e especificações do fabricante original para fluidos e filtros de manipuladores telescópicos, reservando verba para consumíveis de qualidade genuína como um investimento preventivo. Negligenciar essas normas pode acarretar grandes reparos e tempo de inatividade, enquanto a manutenção adequada normalmente representa apenas 2–3% dos custos operacionais anuais e pode evitar até 20% em falhas inesperadas.

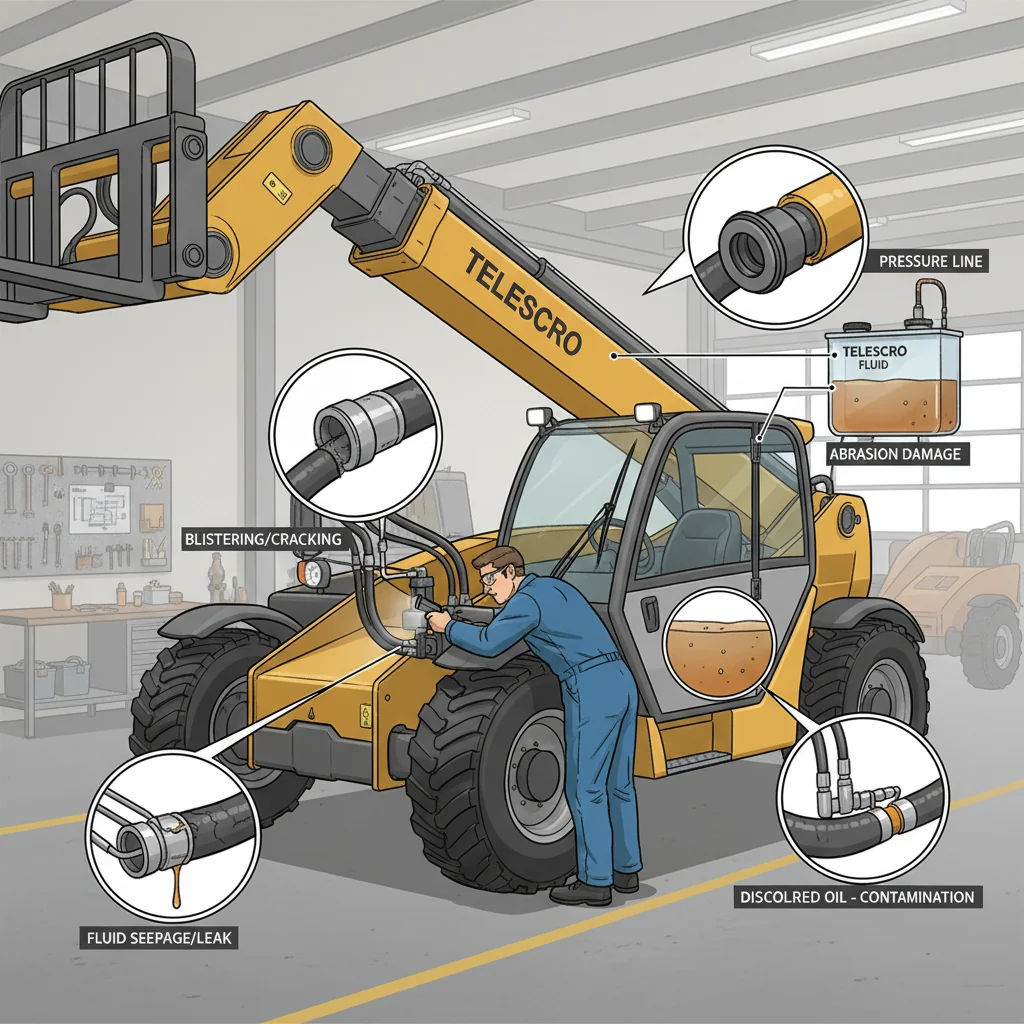

Como é mantida a saúde hidráulica do manipulador telescópico?

A saúde hidráulica do manipulador telescópico requer inspeção de rotina das mangueiras, conexões e vedações para verificar se há rachaduras, abrasão, vazamentos e bolhas. Os operadores devem monitorar se há resposta lenta da lança, movimentos bruscos ou óleo descolorido, realizar verificações semanais dos fluidos e seguir as trocas programadas de óleo e filtro. O reparo imediato de vazamentos, a limpeza e a atenção às mudanças de pressão evitam falhas no sistema e danos dispendiosos a jusante.

Trabalhei com clientes no Cazaquistão e em Dubai que aprenderam da maneira mais difícil: problemas hidráulicos podem paralisar um projeto inteiro. Uma empreiteira em Dubai estava operando uma empilhadeira telescópica de 4 toneladas com alcance de 17 metros. Eles ignoraram um pequeno vazamento de óleo sob a lança, pensando que poderia esperar até a próxima manutenção. Em duas semanas, esse vazamento se transformou em uma explosão. vedação hidráulica5. Eles perderam três dias inteiros e gastaram cerca de $2.000 em reparos de emergência, além de multas por tempo de inatividade. É por isso que sempre enfatizo a importância da detecção precoce.

Todas as semanas, sugiro que os operadores dediquem dez minutos a verificar todas as mangueiras, conexões e vedações dos cilindros para detectar fissuras ou abrasão. Não basta olhar — passe a mão (com luvas) pelos pontos flexíveis e extremidades das conexões. Se sentir o menor sinal de umidade, aja rapidamente. Pequenos vazamentos atraem poeira e areia, que circulam pelo circuito hidráulico e desgastam componentes essenciais, como bombas e válvulas de controle. Uma mangueira $400 hoje pode evitar um trabalho no cilindro $2.500 e no chicote amanhã.

Preste muita atenção à resposta do braço e à direção. Sinais como movimentos bruscos, elevação lenta ou óleo leitoso geralmente significam que ar ou água entraram no sistema. Vi uma equipe no Quênia que pulou a verificação de fluidos por um mês. Quando perceberam os problemas de desempenho, o óleo contaminado já havia danificado a bomba.

Limpar todos os respiradouros e tampas, substituir os filtros hidráulicos a cada 500 a 1.000 horas e testar a pressão se notar qualquer queda na velocidade — esses são hábitos simples que fazem uma grande diferença. Reparos imediatos protegem sua equipe e seu orçamento. Acredite, falhas hidráulicas raramente esperam por um dia tranquilo — elas tendem a ocorrer quando você menos pode pagar por elas.

A verificação regular da contaminação do fluido hidráulico e a manutenção da limpeza do fluido acima dos padrões ISO 18/16/13 podem prolongar a vida útil dos componentes hidráulicos do manipulador telescópico em até 30%.Verdadeiro

A contaminação do fluido hidráulico acelera o desgaste dos componentes da bomba e da válvula; a adesão a níveis rigorosos de limpeza reduz os danos abrasivos e as falhas prematuras das vedações, melhorando significativamente a longevidade do sistema.

A substituição anual das mangueiras hidráulicas, independentemente do seu estado, é essencial para evitar falhas hidráulicas no manipulador telescópico.Falso

As mangueiras hidráulicas são projetadas para uma vida útil flexível com base no uso e nas condições; a substituição anual desnecessária ignora os indicadores de desgaste e pode aumentar os custos sem melhorar a confiabilidade quando inspeções e testes de pressão adequados são realizados.

Conclusão principalA detecção precoce e o reparo imediato de problemas hidráulicos em manipuladores telescópicos, juntamente com verificações regulares das mangueiras e fluidos, são cruciais para evitar falhas graves. A manutenção programada e a resposta imediata a vazamentos ajudam a minimizar o tempo de inatividade dispendioso e protegem tanto a segurança quanto a longevidade do equipamento.

Como devem ser inspecionados os pneus e os freios de uma empilhadeira telescópica?

Os pneus do manipulador telescópico devem ser inspecionados antes de cada turno para verificar se a pressão está correta de acordo com as especificações do fabricante original, se há danos nas paredes laterais, cortes, cordas expostas e desgaste irregular, sinalizando problemas de alinhamento. Os freios devem ser testados para verificar se a resposta é firme e uniforme, sem puxar ou parecer esponjosa. As verificações da direção devem confirmar um movimento suave e sem ruídos de um lado ao outro, com ação imediata se forem encontrados defeitos.

Aqui está o que mais importa ao verificar os pneus e freios de uma empilhadeira telescópica: esses são seus sistemas de segurança de primeira linha, especialmente ao transportar cargas em terrenos acidentados ou levantar cargas altas. Já vi operadores em Dubai ignorarem um simples pressão dos pneus6 verifique, apenas para acabar ficando parado por dois dias com um pneu furado — os custos de substituição podem facilmente ultrapassar $1.000 e interromper projetos com cronogramas apertados. Sempre verifique se a pressão dos pneus está de acordo com as especificações do fabricante antes de cada turno. Pneus com pressão abaixo do recomendado aquecem rapidamente e se desgastam com rapidez, o que pode levar a falhas repentinas. Observe atentamente se há cortes, protuberâncias ou cordões visíveis na parede lateral. O desgaste irregular da banda de rodagem geralmente indica problemas de alinhamento ou suspensão — ignorar isso é arriscar a estabilidade da máquina e a segurança do operador.

Para os freios, recomendo testar tanto o freio de serviço quanto o de estacionamento enquanto se move lentamente em uma área livre. O pedal deve parecer sólido, não esponjoso. Se a máquina puxar para um lado ou você notar um atraso na frenagem, estacione-a imediatamente e solicite uma verificação mais aprofundada. No Brasil, um cliente ignorou um leve perda de eficácia dos freios7, planejando consertá-la “depois do almoço”. Aquela empilhadeira telescópica rolou para dentro de um andaime — felizmente, não houve feridos, mas ela ficou fora de serviço por três dias e acumulou reparos caros.

As verificações da direção são igualmente importantes. Gire o volante de um lado ao outro — não deve haver nenhum ruído ou folga excessiva. Uma resposta suave da direção mantém você no controle, especialmente em locais apertados ou com tráfego intenso. Alguma sensação ou ruído anormal? Não espere até o trabalho estar concluído. Eu sempre sugiro uma inspeção rápida antes de cada turno — são cinco minutos que podem evitar semanas de inatividade.

Os pneus dos manipuladores telescópicos devem ser inspecionados semanalmente para verificar se há cortes ou detritos incrustados, pois estes podem causar perda de pressão, levando a uma falha repentina dos pneus durante operações com cargas elevadas.Verdadeiro

Pequenos cortes ou objetos estranhos podem comprometer a integridade dos pneus, causando vazamentos ou furos sob carga pesada ou em terrenos acidentados. Inspeções semanais regulares ajudam a identificar problemas antes que eles se agravem, reduzindo o tempo de inatividade e substituições dispendiosas.

As pastilhas de freio em manipuladores telescópicos só precisam ser verificadas anualmente, pois os freios desses equipamentos são projetados para se autoajustar e têm intervalos de desgaste prolongados.Falso

Os freios dos manipuladores telescópicos não se ajustam automaticamente e podem se desgastar mais rapidamente com o uso frequente ou cargas pesadas, especialmente em terrenos acidentados. Verificar as pastilhas de freio pelo menos uma vez por mês ou de acordo com as orientações do fabricante é fundamental para a segurança e o desempenho.

Conclusão principal: Verificações consistentes e detalhadas dos pneus, freios e direção do manipulador telescópico antes de cada turno podem evitar avarias e acidentes dispendiosos. A detecção precoce de pressão insuficiente, desgaste ou falhas garante a estabilidade e a segurança da máquina, especialmente ao operar em terrenos irregulares ou em velocidade de estrada.

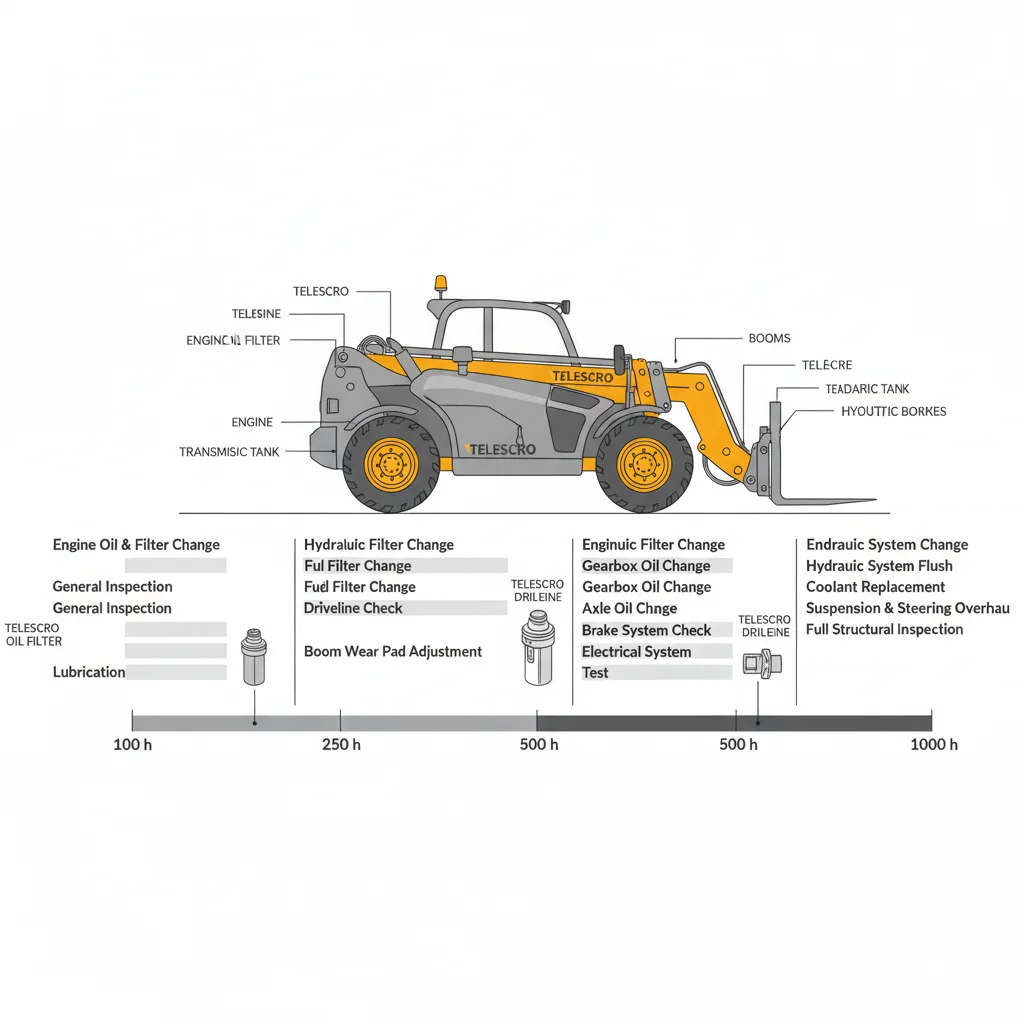

Como os intervalos de manutenção baseados em horas evitam falhas?

Os intervalos de manutenção baseados em horas estruturam a manutenção do manipulador telescópico em marcos importantes — geralmente 100, 250, 500 e 1.000 horas de funcionamento do motor. Os intervalos iniciais concentram-se em inspeções completas, enquanto os posteriores exigem verificações do óleo, do filtro, da transmissão e do sistema hidráulico. O cumprimento dos cronogramas prescritos evita falhas relacionadas ao desgaste, preserva as garantias e adapta-se a condições mais adversas, encurtando os intervalos conforme necessário.

Para ser sincero, seguir os intervalos de manutenção baseados em horas pode parecer apenas mais uma tarefa a cumprir, mas é a principal razão pela qual algumas frotas funcionam durante anos sem grandes avarias. Percebi isso claramente ao trabalhar com clientes no setor de aluguel da Arábia Saudita. Eles utilizam manipuladores telescópicos de 4 toneladas com alcance elevado e lanças de 17 metros em condições desérticas — com muito pó, calor e longas horas de trabalho. As máquinas que seguiram os cronogramas de 250 e 500 horas do fabricante, incluindo inspeções do óleo do motor, filtro hidráulico e transmissão, funcionaram perfeitamente temporada após temporada. As poucas que queriam “esticar” além das 500 horas geralmente acabavam com vazamentos hidráulicos repentinos ou superaquecimento — muitas vezes no pior momento, como no meio de um trabalho de concretagem.

Eis o que acontece nos bastidores. As verificações iniciais de 100 horas são pequenas, mas essenciais; os técnicos detectam mangueiras soltas ou vazamentos em estágio inicial ao redor do pivô da lança ou do circuito de direção. Durante a manutenção de 250 horas, a análise do óleo pode revelar desgaste do material — lascas de metal no filtro, por exemplo, podem alertar sobre danos na engrenagem antes da quebra. Na marca de 1.000 horas, pulando manutenção do sistema hidráulico8 quase garante cilindros emperrados ou velocidade de elevação reduzida devido a telas entupidas.

Certa vez, trabalhei com uma equipe de demolição no Brasil que ignorou esses intervalos. Sua empilhadeira telescópica operava em meio a escombros pesados, de modo que a poeira obstruiu o filtro de ar após apenas 80 horas. Eles perderam uma semana inteira com reparos no motor, principalmente porque não reduziram os intervalos em condições adversas.

Meu conselho sincero? Use o medidor de horas do motor como guia, não apenas o calendário. Ajuste os intervalos — às vezes em 30% — se você estiver em ambientes extremamente empoeirados, lamacentos ou corrosivos. Pequenos investimentos em verificações programadas podem economizar semanas de tempo de inatividade dispendioso.

A adesão estrita aos intervalos de manutenção de 250 e 500 horas recomendados pelo fabricante original é fundamental, pois garante a substituição oportuna dos filtros hidráulicos e do óleo do motor, o que evita que partículas de poeira abrasivas comuns em ambientes desérticos causem desgaste prematuro em componentes essenciais.Verdadeiro

Seguir esses intervalos específicos baseados em horas incorpora medidas preventivas que levam em consideração condições operacionais como poeira e calor. Trocas regulares de óleo e substituições de filtros evitam o acúmulo de contaminação e reduzem o risco de falhas hidráulicas e do motor.

Os intervalos de manutenção para manipuladores telescópicos podem ser prolongados com segurança para além das 1000 horas durante a utilização em condições de trabalho pesado, uma vez que os fluidos e filtros modernos apresentam uma durabilidade melhorada, independentemente das condições de funcionamento.Falso

Embora os fluidos e a filtragem aprimorados tenham melhorado o desempenho, estender os intervalos de manutenção além das recomendações do fabricante original, especialmente em ambientes exigentes com poeira e calor, aumenta o risco de degradação e falhas dos componentes devido à contaminação e à degradação dos fluidos.

Conclusão principal: O cumprimento rigoroso dos intervalos de manutenção baseados em horas é essencial para a confiabilidade do manipulador telescópico e a proteção da garantia. Personalizar os cronogramas para ambientes adversos e monitorar de perto as horas de funcionamento do motor são estratégias comprovadas para evitar paralisações dispendiosas e falhas imprevistas.

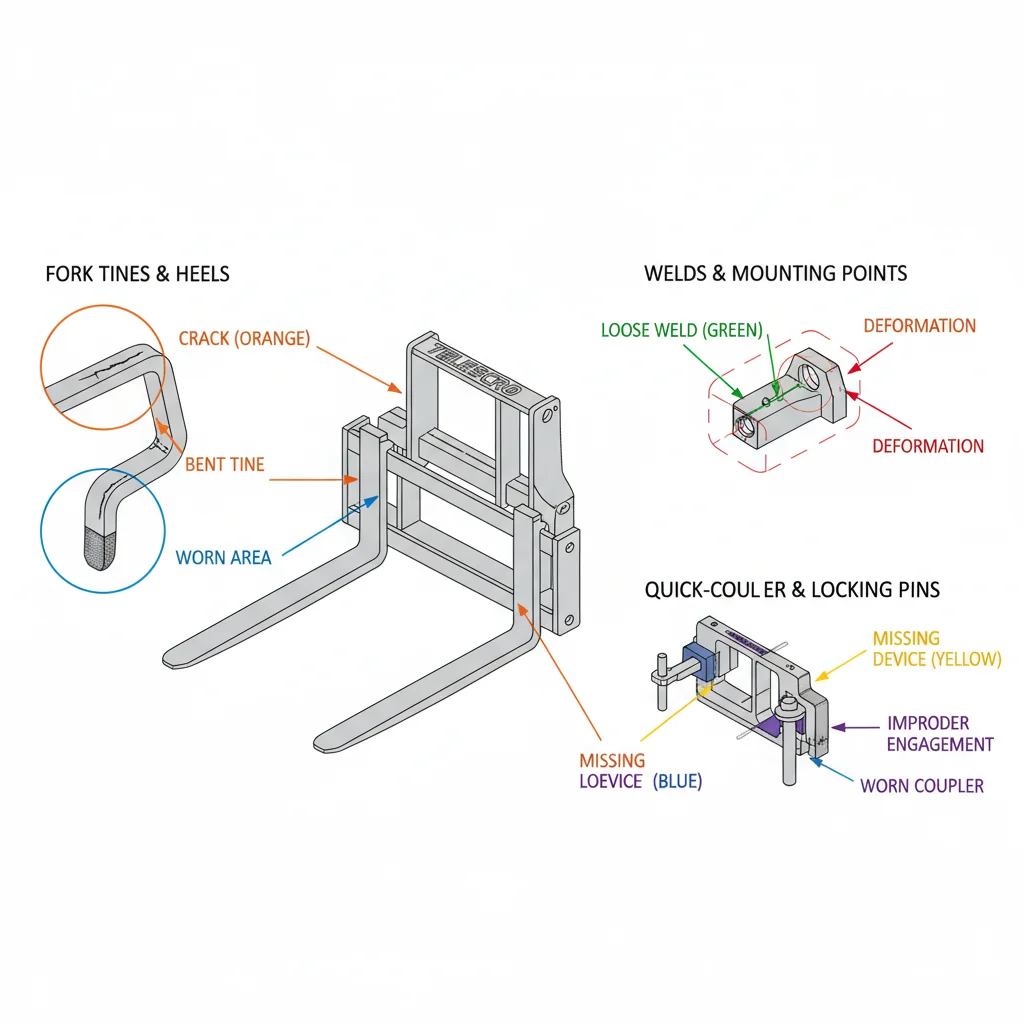

Como os acessórios do manipulador telescópico devem ser mantidos?

Os acessórios para manipuladores telescópicos exigem uma rotina rigorosa de manutenção preventiva, incluindo inspeções visuais diárias para verificar se há rachaduras, dentes tortos, calcanhares desgastados, soldas soltas, deformações e dispositivos de travamento faltando. Engate rápido9 e os pinos de travamento devem ser verificados. A cada 100 horas, os operadores devem realizar verificações detalhadas nos pontos de montagem e nos furos dos pinos para verificar se há danos ou desgaste. Os acessórios danificados devem ser retirados de serviço imediatamente.

No mês passado, um gerente de projetos em Dubai ligou para relatar mudanças misteriosas na carga de seu manipulador telescópico de 4 toneladas. O verdadeiro culpado acabou sendo os calcanhares das forquilhas desgastados e um acoplador rápido rachado — algo que poderia ter sido detectado com uma manutenção preventiva melhor. Os acessórios suportam toda a tensão da carga, dia após dia, e com o tempo até mesmo o aço mais resistente apresenta sinais de fadiga.

Uma rotina sólida começa com rondas diárias. Preste muita atenção às áreas de alto desgaste, especialmente nos garfos e braços. Procure por estes problemas comuns:

- Rachaduras ou dentes tortos – mesmo uma pequena fratura pode crescer rapidamente sob cargas repetidas.

- Saltos e bordas gastos – quando o aço no calcanhar fica mais fino, o garfo perde resistência rapidamente.

- Dispositivos de travamento soltos ou ausentes – Já vi uma palete cair na Malásia porque um pino de travamento se soltou devido à vibração.

- Deformação ou estruturas torcidas – este é um sinal de alerta de que o acessório sofreu uma sobrecarga ou impacto lateral.

A cada 100 horas de operação (ou conforme recomendado pelo fornecedor do acessório), aprofunde-se mais. Remova os acessórios e verifique os pontos de montagem, os furos dos pinos e as soldas estruturais quanto a alongamento ou fadiga. Em frotas mistas, use uma lista de verificação separada para cada tipo de acessório — caçambas, garras, ganchos —, pois cada um tem pontos de desgaste exclusivos.

Se você detectar um desgaste grave, retire imediatamente esse acessório de serviço. Eu sempre sugiro marcar claramente as peças danificadas para evitar confusão. A manutenção preventiva não é apenas burocracia — ela evita quedas de cargas, protege a lança e o carro contra choques e mantém todo o local mais seguro. Uma verificação de cinco minutos a cada turno evita grandes dores de cabeça mais tarde.

Inspecionar os calcanhares dos garfos para verificar se há desgaste superior a 5 mm durante as rondas diárias pode evitar deslocamentos de carga, mantendo o engate adequado entre o garfo e o acessório.Verdadeiro

Os calcanhares dos garfos sofrem um desgaste e uma tensão significativos, e exceder um limite de desgaste de 5 mm compromete a capacidade do garfo de segurar cargas com segurança, aumentando o risco de deslocamentos perigosos da carga se não for identificado precocemente.

Não é necessário lubrificar mensalmente o engate rápido do acessório, pois os engates rápidos modernos não requerem manutenção devido aos revestimentos avançados resistentes à corrosão.Falso

Apesar dos revestimentos avançados, os engates rápidos sofrem constante desgaste mecânico e exposição ambiental, exigindo lubrificação regular — idealmente semanal ou de acordo com as orientações do fabricante — para evitar rachaduras e garantir uma operação segura.

Conclusão principalA manutenção preventiva de todos os acessórios do manipulador telescópico e seus sistemas de travamento — com verificações diárias e inspeções detalhadas regulares — reduz significativamente o risco de queda de cargas, tombamentos e danos estruturais. Use listas de verificação específicas para cada tipo de acessório e remova imediatamente os itens danificados para manter a segurança das operações e a confiabilidade do equipamento.

Como a limpeza e a visibilidade afetam a confiabilidade?

A limpeza e a visibilidade são controles críticos para a confiabilidade do manipulador telescópico. A lavagem externa evita que lama, poeira e detritos ocultem rachaduras, vazamentos ou fixadores soltos, expondo falhas antecipadamente. Radiadores e resfriadores limpos evitam o superaquecimento e o desgaste do motor. Janelas, espelhos, luzes e adesivos de segurança legíveis garantem uma operação segura, reduzindo os riscos de sobrecarga e colisões.

Uma coisa que noto repetidamente é como as rotinas de limpeza são negligenciadas quando se trata da confiabilidade dos manipuladores telescópicos. Visitei um local perto de Nairóbi na última estação chuvosa — havia lama por toda parte. O manipulador telescópico de 4 toneladas e 16 metros trabalhava em turnos duplos. Mas, após uma semana, a equipe deixou de fazer uma vazamento hidráulico10 na base da lança. Por quê? Lama espessa havia endurecido sobre as conexões e soldas, mascarando um gotejamento lento. Quando a máquina começou a perder pressão rapidamente, eles tiveram que interromper o trabalho e solicitar reparos urgentes. A lavagem regular — especialmente após longos dias em ambientes úmidos ou empoeirados — pode economizar dias de inatividade, expondo vazamentos e rachaduras antecipadamente.

Já vi problemas semelhantes dentro da cabine. Quando as janelas e os espelhos laterais embaçam ou ficam salpicados com água barrenta, o campo de visão do operador diminui rapidamente. No Brasil, um cliente utilizou uma unidade compacta de 3 toneladas durante a colheita da cana-de-açúcar. Palha grudou em todas as superfícies, entupindo o radiador e bloqueando a câmera de ré. A temperatura do motor disparou e um operador bateu em uma pilha porque mal conseguia enxergar pela janela lateral. Esse quase acidente custou à equipe um palete de tijolos e atrasou o trabalho em meio dia. Manter os radiadores e resfriadores limpos não é apenas uma questão de desempenho — isso afeta diretamente a vida útil do motor e a segurança do operador.

Para ser sincero, dedicar cinco minutos ao final de cada turno para limpar o para-brisa compensa. Eu sempre recomendo verificar se os gráficos de carga e os adesivos de segurança continuam legíveis. Se você não conseguir vê-los claramente, corre o risco de sobrecarregar os elevadores ou causar colisões acidentais. É um hábito simples, mas evita surpresas desagradáveis.

A limpeza regular da base da lança do manipulador telescópico e das conexões hidráulicas pode evitar vazamentos não detectados que podem causar perdas de pressão dentro de 48 horas após o dano inicial.Verdadeiro

A lama e os detritos podem mascarar vazamentos hidráulicos lentos, que deterioram a pressão rapidamente; manter a limpeza permite inspeções visuais precoces, evitando falhas graves em um curto espaço de tempo.

Melhorias na visibilidade, como câmeras retrovisoras, eliminam a necessidade de qualquer inspeção física dos componentes hidráulicos durante a manutenção diária do manipulador telescópico.Falso

Embora as câmeras melhorem a visibilidade do operador, elas não podem substituir a inspeção manual para detectar vazamentos hidráulicos ou desgaste de componentes, que exigem uma avaliação física minuciosa para detectar problemas de forma confiável.

Conclusão principalA limpeza regular de um manipulador telescópico e sua cabine não só expõe problemas de manutenção ocultos, mas também otimiza o desempenho e a segurança do operador. A lavagem e inspeção de rotina evitam falhas causadas pelo calor e contaminação, garantindo longevidade, eficiência e menos avarias inesperadas em ambientes de campo exigentes.

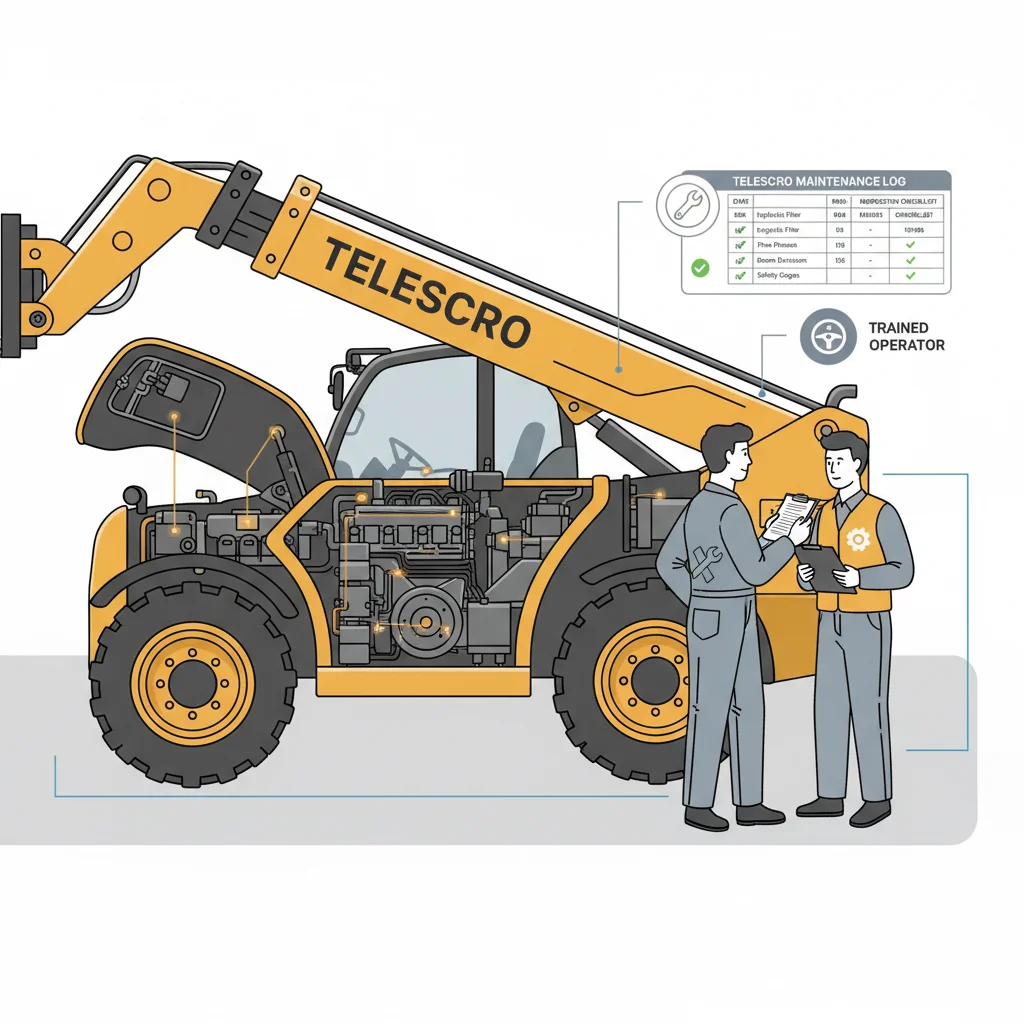

Como os registros de manutenção evitam falhas no manipulador telescópico?

Registros detalhados de manutenção ajudam os proprietários de manipuladores telescópicos a identificar padrões de desgaste, programar ações preventivas e documentar todas as atividades de manutenção, incluindo horas, peças substituídas e inspeções críticas. Essa abordagem sistemática apoia a conformidade com a garantia, melhora a confiabilidade e otimiza os intervalos de manutenção, minimizando falhas inesperadas e o custo total de propriedade. Técnicos qualificados e operadores treinados aprimoram ainda mais os resultados da manutenção preventiva.

A maioria das pessoas não percebe o quanto um simples registro de manutenção pode ser importante para frotas de manipuladores telescópicos. Um projeto no Quênia se destaca: meu cliente registrou todas as trocas de óleo, substituições de filtro e inspeções de mangueiras de dois manipuladores telescópicos de 3,5 toneladas. Após dois anos, seus registros mostraram um vazamento hidráulico recorrente a cada 600 horas em uma das máquinas. Com esses dados, eles chamaram um técnico para verificar o circuito hidráulico e encontraram uma vedação desgastada antes que uma falha grave danificasse todo o conjunto da bomba. Eles economizaram pelo menos duas semanas de tempo de inatividade e um reparo caro. Eu sempre digo aos clientes: quanto mais detalhes você incluir — horas de serviço, quais peças foram substituídas, até mesmo quem fez a inspeção —, melhor você ficará em identificar padrões antes que as coisas quebrem.

Os hábitos dos operadores também são importantes. No Brasil, um cliente tinha vários operadores novos que ignoravam as verificações pré-turno. O livro de registro deles mostrava leituras inconsistentes da pressão dos pneus e inspeções de lança ausentes. Em quatro meses, aquela unidade de 14 metros desenvolveu desgaste irregular dos pneus e problemas com a trava da lança. Após um treinamento de reciclagem e um registro mais rigoroso, as avarias diminuíram drasticamente. Não posso enfatizar o suficiente: operadores treinados e registros claros evitam erros como usar a lança como um empilhador ou operar com baixo nível de fluido hidráulico, ambos os quais já vi levar a reparos caros.

O armazenamento adequado é outro detalhe que muitas vezes é esquecido. Máquinas deixadas ao ar livre, especialmente em regiões úmidas, acabam com conectores elétricos corroídos e falhas prematuras nas vedações. Sugiro armazenar os manipuladores telescópicos em local coberto, em solo firme. Para paradas sazonais, siga as orientações do fabricante: cuidados com a bateria, verificações do nível do líquido de arrefecimento e, quando possível, levante os pneus do solo. Esses hábitos protegem seu investimento e aumentam o valor de revenda ao longo da vida útil da máquina.

A substituição regular das vedações hidráulicas a cada 600 horas de operação pode evitar falhas catastróficas na bomba, eliminando vazamentos em estágio inicial antes que eles se agravem.Verdadeiro

O acompanhamento da manutenção em intervalos definidos, como 600 horas, ajuda a identificar padrões, como o desgaste das vedações que causa vazamentos; a substituição proativa com base nesses dados impede que os vazamentos evoluam para danos completos na bomba, aumentando a confiabilidade do manipulador telescópico.

Os manipuladores telescópicos com sistemas de controle hidráulico eletrônico não requerem inspeções de rotina nas mangueiras, pois o diagnóstico do software detecta automaticamente todos os pontos de vazamento em potencial.Falso

Embora os diagnósticos eletrônicos possam sinalizar alguns problemas hidráulicos, eles não conseguem detectar todo o desgaste das mangueiras ou pequenos vazamentos; as inspeções manuais das mangueiras continuam sendo essenciais para identificar desgaste, rachaduras e possíveis falhas antes que os alertas do software sejam acionados.

Conclusão principalA manutenção preventiva consistente, incluindo registros meticulosos, manutenção qualificada, treinamento de operadores e armazenamento adequado, reduz significativamente as falhas dispendiosas do manipulador telescópico, prolonga a vida útil da máquina e maximiza o valor de revenda. Essas práticas organizacionais podem ser tão importantes quanto as tarefas mecânicas de rotina para o sucesso operacional a longo prazo.

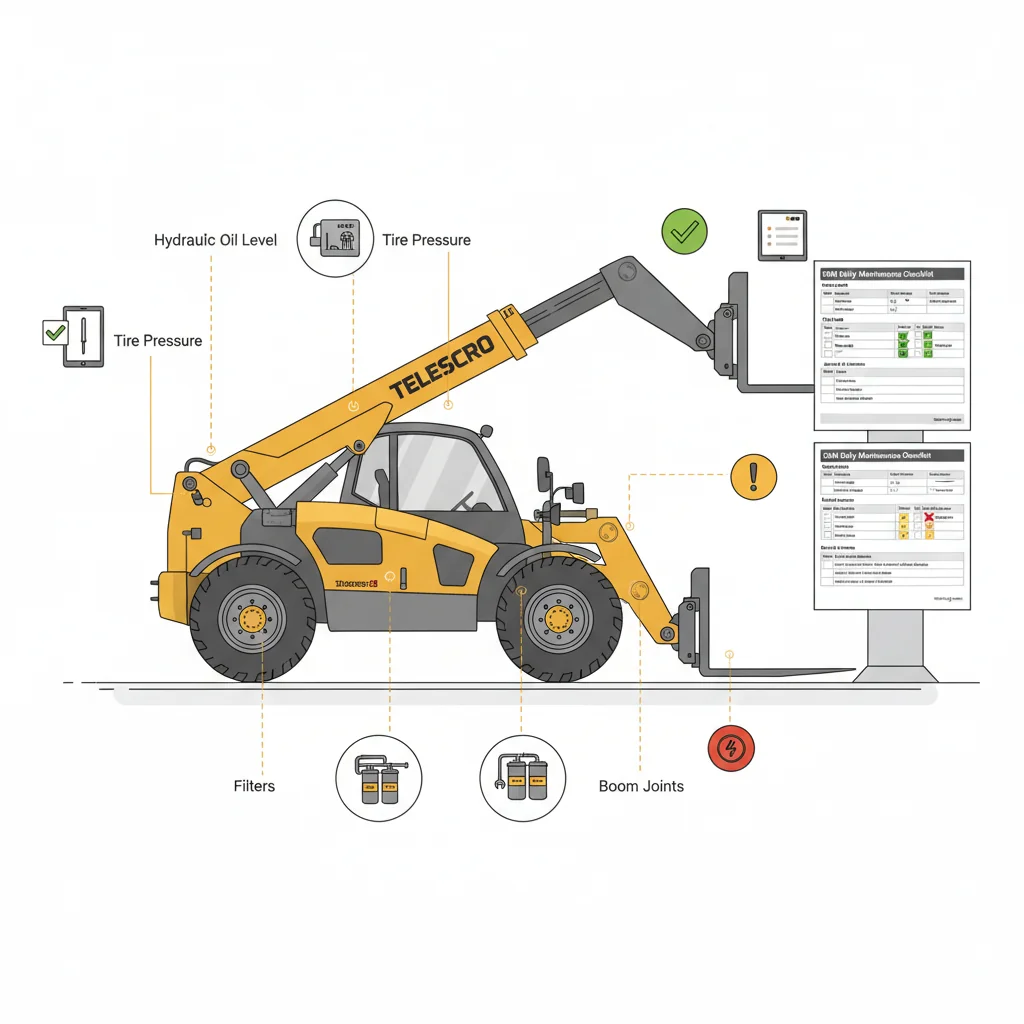

Como as listas de verificação de manutenção aumentam a conformidade?

As listas de verificação de manutenção padronizam a manutenção do manipulador telescópico, transformando inspeções baseadas na memória em rotinas repetíveis e auditáveis. Formulários diários e programados, específicos para cada componente — apoiados pelas diretrizes do fabricante original — melhoram a conformidade e reduzem a supervisão. Listas de verificação digitalizadas em Aplicativos CMMS11 Habilite o acompanhamento de cronogramas, lembretes e gerenciamento de defeitos, enquanto etiquetas visuais facilitam verificações rápidas de status entre turnos, melhorando os resultados da manutenção preventiva e a confiabilidade operacional.

Na semana passada, conversei com um gerente de projeto no Brasil que achava que sua equipe estava em dia com a manutenção — até que um sensor de lança com defeito causou dois dias de paralisação. O problema? As verificações pré-turno não eram consistentes. Baseando-se na memória, diferentes operadores “lembravam” de etapas diferentes. É aí que as listas de verificação de manutenção padronizadas fazem uma diferença real. Quando você tem formulários claros listando itens como fluido hidráulico, condição dos pneus, alavancas de controle, luzes de aviso e estrutura da lança, todos os turnos cobrem os mesmos pontos críticos — sem pular etapas, sem adivinhações. Para manutenção programada a cada 100, 250 ou 1.000 horas, seguir listas de verificação baseadas no OEM significa que o motor, o sistema de transmissão e o sistema elétrico recebem a atenção de que realmente precisam.

Para ser sincero, sempre sugiro a digitalização se sua frota tiver cinco ou mais manipuladores telescópicos. No Quênia, um empreiteiro economizou pelo menos dois dias úteis completos por mês apenas usando aplicativos CMMS para agendar lembretes e registrar o trabalho concluído. Em vez de procurar registros em papel ou deixar passar um vazamento hidráulico por semanas, o sistema deles rastreia defeitos e itens vencidos automaticamente. Isso cria um histórico em tempo real para cada máquina — assim, se uma bomba falhar às 1.500 horas, você saberá se ela estava vencida ou se foi apenas azar.

As etiquetas visuais são outra ferramenta simples e prática. Já vi equipes no Cazaquistão marcar pontos de lubrificação com abraçadeiras coloridas — verde significa que a manutenção foi feita, vermelho significa que está atrasada. É imediatamente claro, mesmo para equipes com inglês limitado ou em turnos rotativos. Em resumo, listas de verificação padrão e ferramentas digitais aumentam a conformidade, detectam problemas antecipadamente e criam dados que você pode realmente usar. Sugiro revisar sua lista de verificação atual — ela cobre o que realmente falha no seu local de trabalho?

A inspeção regular da estrutura da lança e suas soldas durante a manutenção preventiva pode detectar rachaduras por fadiga precocemente, evitando possíveis falhas catastróficas.Verdadeiro

O estresse repetido e as cargas pesadas causam fadiga do metal ao longo do tempo; a detecção precoce de rachaduras por meio de inspeções detalhadas evita condições inseguras e paralisações dispendiosas, permitindo reparos antes que ocorra uma falha.

A substituição anual do fluido hidráulico, independentemente das horas de operação, é necessária para manter a eficiência do manipulador telescópico e evitar danos ao sistema.Falso

Os intervalos de substituição do fluido hidráulico dependem das horas de operação e das condições, e não de um período fixo no calendário. Trocar o fluido com base apenas em cronogramas anuais pode ser desnecessário e um desperdício se a análise do fluido não mostrar degradação.

Conclusão principalO uso consistente de listas de verificação de manutenção padronizadas e digitalizadas melhora significativamente a conformidade com a manutenção preventiva do manipulador telescópico, reduz o risco de supervisão e gera dados acionáveis para decisões operacionais e orçamentárias. A marcação visual ajuda na comunicação rápida entre as equipes, especialmente para equipes com vários turnos ou multilíngues, aumentando a confiabilidade e reduzindo falhas dispendiosas.

Por que calibrar regularmente os sistemas de segurança dos manipuladores telescópicos?

Os sistemas eletrônicos de segurança em manipuladores telescópicos, incluindo indicadores de momento de carga (LMI), sensores de ângulo da lança e travas, requerem calibração regular para funcionar com precisão. A calibração anual e a recalibração pós-reparo são recomendadas tanto pelos fabricantes de equipamentos originais (OEMs) quanto pelas normas do setor. A calibração inadequada pode resultar em levantamentos inseguros ou interrupções operacionais desnecessárias, comprometendo a segurança e a confiança do operador.

Trabalhei com equipes no Brasil e na Arábia Saudita que tiveram problemas porque os sistemas de segurança não estavam devidamente calibrados. Em um caso, um manipulador telescópico de 4 toneladas com uma lança de 14 metros começou a desligar os elevadores bem abaixo de sua tabela nominal. O operador perdeu a confiança no indicador de momento de carga (LMI) e a equipe o ignorou apenas para terminar o trabalho. Essa é uma situação que nunca quero ver. Um LMI fora das especificações pode ter dois efeitos: permitir silenciosamente uma sobrecarga ou interromper o trabalho quando a elevação está perfeitamente segura.

A maioria dos sistemas eletrônicos, como LMI, sensores de ângulo da lança e intertravamentos hidráulicos, depende de uma calibração precisa para fornecer leituras exatas. Costumo lembrar aos clientes: esses sensores medem tolerâncias precisas — um erro de apenas 2 graus no ângulo da lança pode significar centenas de quilos a mais no gancho. A calibração anual não é apenas uma formalidade do setor; é a forma de manter a confiabilidade da rede de segurança integrada à máquina. Após grandes reparos — como a troca de um cilindro ou sensor —, a recalibração é imprescindível. Já vi um projeto em Dubai quase perder dois dias úteis porque um sensor substituto não foi recalibrado e cada elevação foi bloqueada por travamentos “falsos positivos”.

Na prática, sugiro adicionar testes do sistema de segurança funcional ao seu plano de manutenção normal. Teste os LMIs, todos os interruptores de limite e intertravamentos. Registre os resultados. Use um técnico certificado para sua máquina e as ferramentas de calibração adequadas — sem suposições. Quando seus sistemas de segurança funcionam conforme o esperado, os operadores têm confiança e o equipamento permanece protegido. Ignorar essa etapa geralmente leva a dores de cabeça muito maiores no futuro.

É necessária uma calibração regular do indicador de momento de carga (LMI), pois mesmo um desvio de 1-2% pode causar paradas prematuras do elevador ou aceitação insegura da carga, comprometendo a segurança no local de trabalho.Verdadeiro

Os LMIs dependem de dados precisos dos sensores e calibração para detectar com precisão as posições da carga e da lança; pequenos erros de calibração podem levar a falsos alarmes ou falhas na detecção de sobrecargas, colocando em risco danos ao equipamento ou acidentes.

Os sistemas de segurança dos manipuladores telescópicos só precisam de calibração a cada 5 anos, pois seus componentes eletrônicos são altamente estáveis e raramente sofrem desvios ao longo do tempo.Falso

Os sistemas de segurança, incluindo os LMI, sofrem desvios nos sensores, desgaste mecânico e impactos ambientais que podem alterar a precisão em poucos meses ou um ano, exigindo calibrações mais frequentes do que um intervalo de 5 anos para garantir a confiabilidade.

Conclusão principalA calibração regular e os testes funcionais de sistemas eletrônicos de segurança, como LMIs e intertravamentos, são essenciais para evitar desligamentos inseguros e prematuros. Isso ajuda a manter a segurança operacional, protege os equipamentos e garante a conformidade com as diretrizes do fabricante original e do setor, reduzindo o risco de falhas dispendiosas no local.

Conclusão

Vimos como as verificações diárias antes do início do trabalho e as rotinas de inspeção consistentes podem fazer uma diferença real na prevenção de avarias e falhas dispendiosas com o seu manipulador telescópico. Pelo que tenho observado nos locais de trabalho, ignorar os procedimentos básicos — como verificar os pneus e os níveis de fluidos — muitas vezes leva ao que chamo de “surpresa do segundo ano”, com contas de manutenção inesperadas após o término da garantia. Manter-se em dia com a rotina pode economizar tempo, dinheiro e dores de cabeça no futuro. Se você tiver dúvidas sobre como definir o cronograma de manutenção correto ou registrar as inspeções, sinta-se à vontade para entrar em contato. Ficarei feliz em ajudar com base no que realmente funcionou para equipes em diferentes condições. Cada local tem seus próprios desafios — escolha a rotina que realmente se adapta ao seu fluxo de trabalho.

Referências

-

Compreenda os riscos da baixa pressão dos pneus, incluindo perda de estabilidade e furos, com conselhos sobre o monitoramento preciso da pressão para um levantamento seguro. ↩

-

Explore como o nível e a qualidade do óleo hidráulico afetam o desempenho da elevação e evitam falhas dispendiosas na bomba em manipuladores telescópicos, com dicas de segurança de especialistas. ↩

-

Informações detalhadas sobre o gerenciamento do fluido hidráulico para evitar falhas na bomba e reparos dispendiosos, garantindo a confiabilidade do manipulador telescópico nos locais de trabalho. ↩

-

Explica o impacto das trocas oportunas do óleo do motor na prevenção de grandes falhas mecânicas e na minimização do tempo de inatividade nas operações com manipuladores telescópicos. ↩

-

Informações detalhadas sobre as causas de falhas em vedações hidráulicas, técnicas de prevenção e custos de reparo essenciais para evitar paralisações dispendiosas. ↩

-

Explica como a pressão correta dos pneus evita furos e paradas dispendiosas, garantindo segurança e confiabilidade em terrenos acidentados. ↩

-

Detalha os riscos da perda de eficácia dos freios, os sintomas a serem observados e dicas essenciais de manutenção para manter a segurança e o desempenho dos freios. ↩

-

Orientação especializada sobre verificações hidráulicas e pontos de falha comuns que garantem um funcionamento suave e evitam vazamentos repentinos ou superaquecimento. ↩

-

Detalhes sobre orientações especializadas para verificar o engate do acoplador rápido e os pinos de travamento, a fim de evitar deslocamentos de carga e falhas nos acessórios. ↩

-

Explica como as rotinas de limpeza revelam vazamentos hidráulicos ocultos, evitando paralisações dispendiosas e reparos urgentes em manipuladores telescópicos. ↩

-

Descubra como os aplicativos CMMS simplificam o acompanhamento da manutenção, agendam lembretes e gerenciam defeitos para aumentar a confiabilidade operacional. ↩