Principais peças do manipulador telescópico: Guia do engenheiro de campo para componentes críticos

O maior erro que vejo os compradores cometerem é escolher um manipulador telescópico baseando-se apenas na altura ou capacidade de elevação indicada. Já trabalhei em projetos na Alemanha, Brasil e África do Sul em que máquinas com as “melhores especificações” acabaram tendo dificuldades em espaços apertados ou com acessórios inadequados, o que custou tempo e dinheiro no local.

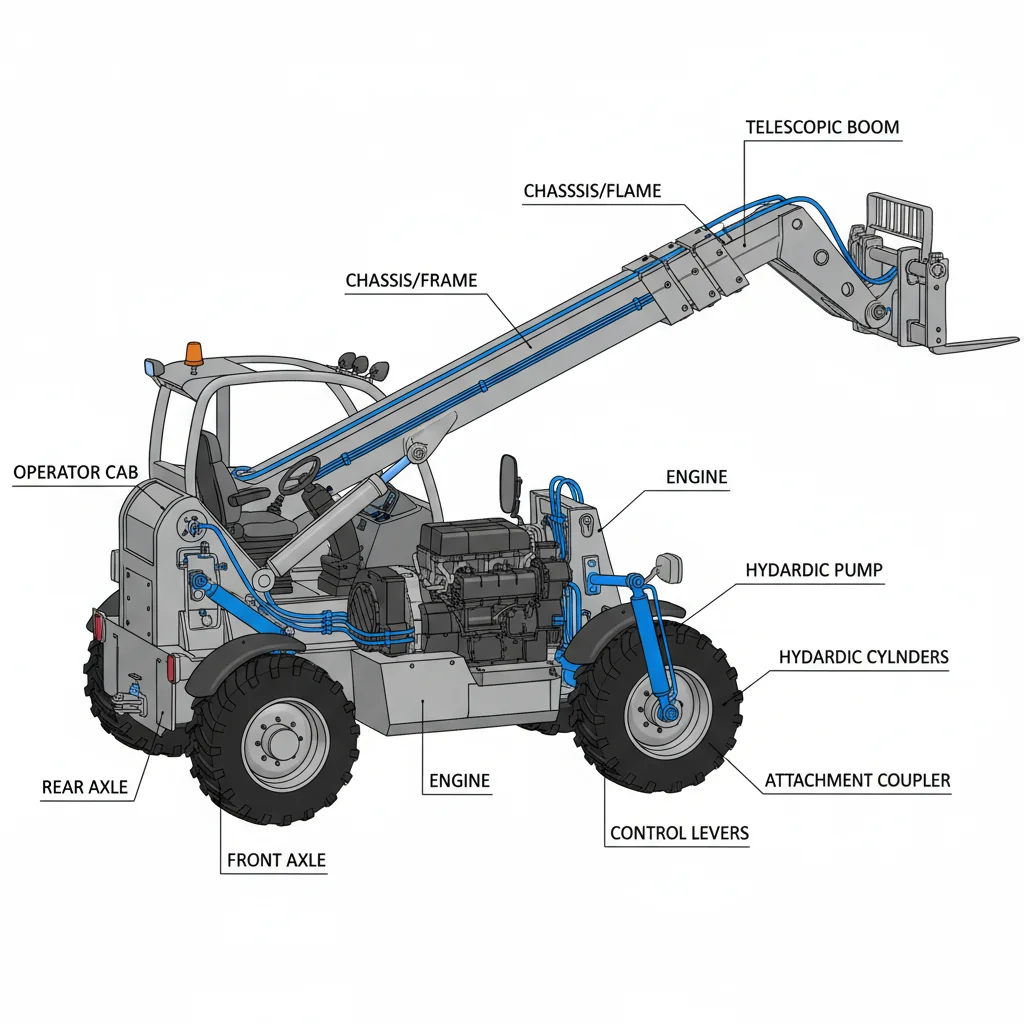

Neste artigo, vou detalhar as principais partes de uma empilhadeira telescópica da maneira como os engenheiros de campo realmente as utilizam: lança, chassi, sistema hidráulico, eixos, acessórios e muito mais.

Quer esteja a avaliar uma nova compra ou a comparar modelos da sua frota, é fundamental saber como cada componente afeta o desempenho real.

Quais são as peças que definem o desempenho de uma empilhadeira telescópica?

O lança telescópica1, chassi/estrutura2, Os eixos, rodas, motor, sistema hidráulico, cabine do operador e sistemas de acoplamento/controle dos acessórios são componentes essenciais do manipulador telescópico. Sua configuração determina a capacidade de elevação, o alcance, a estabilidade e a eficiência operacional, afetando diretamente o desempenho da máquina em relação aos requisitos específicos da sua aplicação e do local de trabalho.

A maioria das pessoas não percebe que a combinação certa de componentes essenciais — lança, chassi, eixos, sistema hidráulico — determina o desempenho do manipulador telescópico no local de trabalho. Vou dar um exemplo prático. No Cazaquistão, um cliente precisava manusear painéis pré-moldados pesando 2.800 kg, levantados a cerca de 11 metros. Inicialmente, eles consideraram uma unidade compacta de 2,5 toneladas com distância entre eixos curta. Era fácil de manobrar, mas simplesmente não conseguia atingir essa altura com segurança com suas cargas. Mudar para um manipulador telescópico de 4 toneladas com uma lança mais longa e estrutura reforçada resolveu o problema — embora a distância ao solo e o raio de giro tenham aumentado. Veja como as peças principais se comparam:

| Componente | Impacto principal | Considere quando... | Intervalo comum |

|---|---|---|---|

| Lança Telescópica | Capacidade de alcance e elevação | Colocações altas, cargas pesadas | 6–18 metros, 2–5 toneladas |

| Chassi/Estrutura | Estabilidade e manobrabilidade | Espaços apertados, terreno irregular | Compacto ou resistente |

| Eixos e rodas | Tração e suporte de carga | Solo lamacento/irregular, paletes pesadas | Rodas simples/duplas, 2/4 rodas motrizes |

| Motor | Energia e custos operacionais | Ciclos de trabalho intensos, custos com combustível | 60–120 kW, diesel/elétrico |

| Hidráulica | Velocidade/controle de elevação | Trabalho de precisão, ciclos rápidos | Circuitos básicos/avançados |

| Cabine do operador | Segurança e visibilidade | Locais confinados, turnos longos | Aberto/fechado, ROPS/FOPS |

| Sistema de fixação | Versatilidade | Tarefas mistas (garfos, baldes, etc.) | Acoplador manual/automático |

Já vi clientes em Dubai se arrependerem de terem ignorado opções hidráulicas avançadas — os tempos de ciclo ficaram mais lentos e a produtividade caiu.

O design do chassi de um manipulador telescópico afeta diretamente seu alcance máximo e capacidade de carga, influenciando a estabilidade e a distribuição de peso.Verdadeiro

Um chassi bem projetado fornece suporte estrutural e afeta o centro de gravidade da máquina. Esse equilíbrio é fundamental para estender a lança com segurança ao transportar cargas pesadas, tornando o projeto do chassi um fator determinante tanto para o alcance quanto para a capacidade de elevação.

As empilhadeiras telescópicas com lanças mais longas sempre têm melhor eficiência de combustível, pois requerem menos potência do motor para operar.Falso

Booms mais longos normalmente exigem mais potência hidráulica e um desempenho mais potente do motor para lidar com um torque maior e manter o controle, o que geralmente aumenta o consumo de combustível em vez de reduzi-lo.

Selecionar o manipulador telescópico certo significa avaliar cada componente principal — lança, estrutura, eixos, sistema hidráulico, cabine e sistemas de fixação — em relação às suas necessidades operacionais. Essa abordagem garante que você evite especificações insuficientes ou excessivas, otimizando o desempenho, a segurança e o custo total de propriedade com base nas demandas reais do local.

Como a lança telescópica afeta?

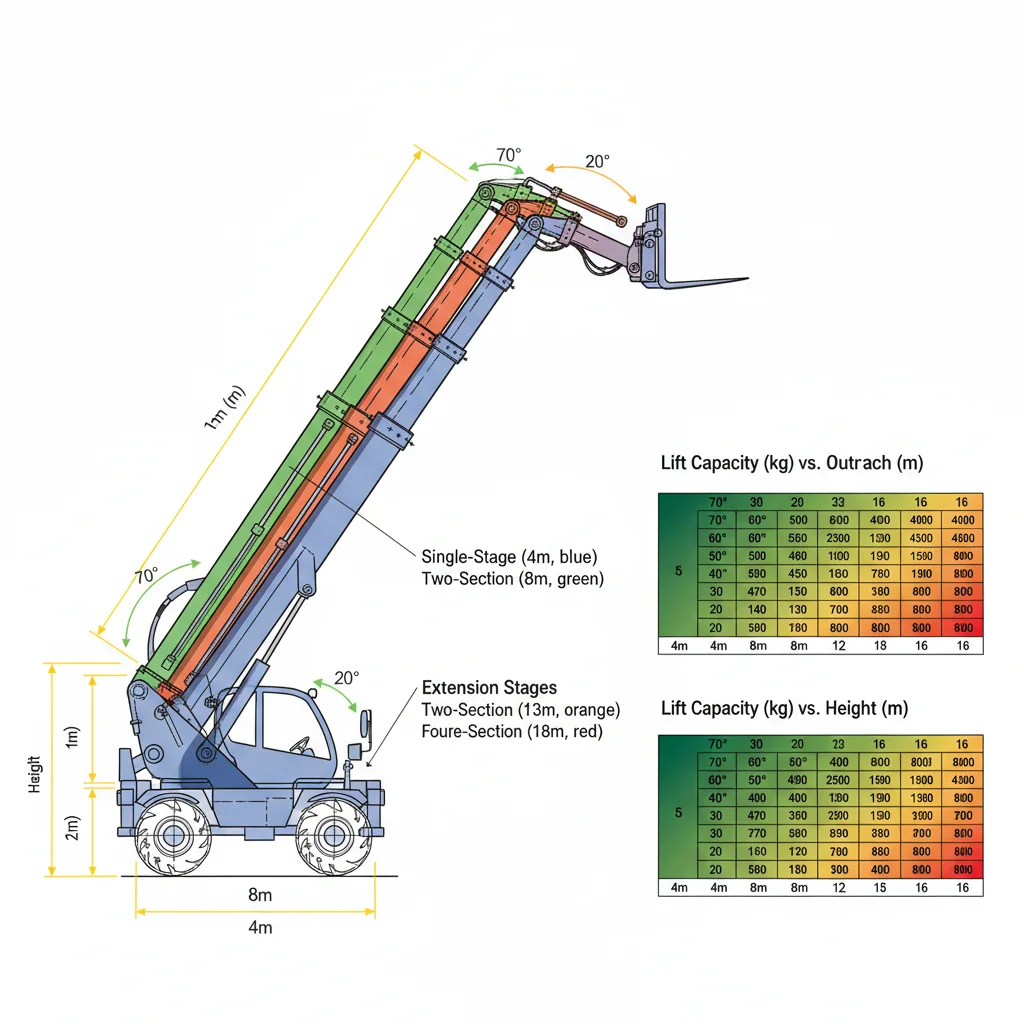

A lança telescópica determina a altura de elevação e o alcance, com lanças de estágio único oferecendo 4–6 m e tipos multisseccionais atingindo 9–18 m ou mais. Lanças mais longas aumentam o alcance operacional, mas adicionam complexidade e manutenção. Classificações de capacidade3 depende da extensão e do ângulo, e não do valor máximo indicado.

Deixe-me compartilhar algo importante sobre as lanças telescópicas, porque é aí que a capacidade é realmente definida — não apenas pelos números que você vê nos catálogos. A maioria dos compradores pergunta: “Qual é a altura máxima de elevação?” Mas, no dia a dia, o que importa é o desempenho da máquina em extensão média e ângulos difíceis. Por exemplo, trabalhei com uma equipe em Dubai no ano passado — eles escolheram uma empilhadeira telescópica com alcance de 14 metros, esperando manusear pacotes de aço de 2.500 kg três andares acima. No local, o trabalho exigia alcançar 11 metros acima do andaime. A tabela de carga mostrava que a capacidade segura caía para apenas 1.400 kg nesse alcance. Eles tiveram que fazer o dobro das viagens. Isso é um verdadeiro golpe na produtividade, além de causar mais desgaste na lança.

As lanças de seção única, ou “estágio único” (geralmente de 4 a 6 metros), são sólidas e fáceis de manter. Seu sistema deslizante mais simples geralmente significa custos de manutenção mais baixos — normalmente, apenas lubrificação básica e verificações ocasionais das almofadas. Mas lanças com várias seções4—pense em 9, 12 ou até 18 metros—use cilindros extras e mais almofadas deslizantes. No Cazaquistão, um cliente me ligou sobre o travamento da lança após dois anos de uso intenso; almofadas deslizantes e pinos de articulação desgastados eram os culpados. Eu sempre enfatizo: qualquer folga excessiva na lança, mesmo que seja de apenas 2 a 3 mm, pode desalinhá-la e, eventualmente, causar sérias paradas.

Meu conselho? Combine o comprimento da sua barra com o seu real Requisitos do local. Inspecione as pastilhas de desgaste e os pinos de articulação a cada 500 horas, ou antes, se o local de trabalho for empoeirado ou funcionar em vários turnos. É mais barato e seguro detectar o desgaste antecipadamente do que enfrentar grandes reparos posteriormente.

Os manipuladores telescópicos normalmente perdem cerca de 20-30% da sua capacidade nominal de elevação na extensão média devido ao aumento da alavanca e do ângulo da lança.Verdadeiro

À medida que a lança telescópica se estende, o efeito de alavanca aumenta e o ângulo da lança torna-se frequentemente menos ideal, fazendo com que o sistema de estabilidade da máquina reduza a capacidade de carga permitida para manter a segurança. Isto significa que uma empilhadeira telescópica com capacidade nominal de 2.500 kg em retração total pode manusear apenas 1.750-2.000 kg em extensão média.

O comprimento da lança telescópica não tem impacto na estabilidade ou capacidade de carga do manipulador telescópico em qualquer extensão.Falso

O comprimento da lança afeta significativamente a estabilidade e a capacidade de carga, pois o alongamento da lança aumenta a alavanca e desloca o centro de gravidade para a frente. Quanto maior for o alongamento da lança, menor será a carga máxima segura para evitar tombamento ou tensão estrutural.

O design da lança telescópica afeta diretamente a capacidade de elevação, o alcance e a confiabilidade a longo prazo. Escolha o comprimento e o tipo da lança de acordo com os requisitos do seu local de trabalho. Inspecione regularmente as almofadas de desgaste e os pinos de articulação e siga os cronogramas de manutenção para evitar desalinhamentos dispendiosos e maximizar a operação segura e produtiva.

Como funciona o sistema hidráulico de uma empilhadeira telescópica?

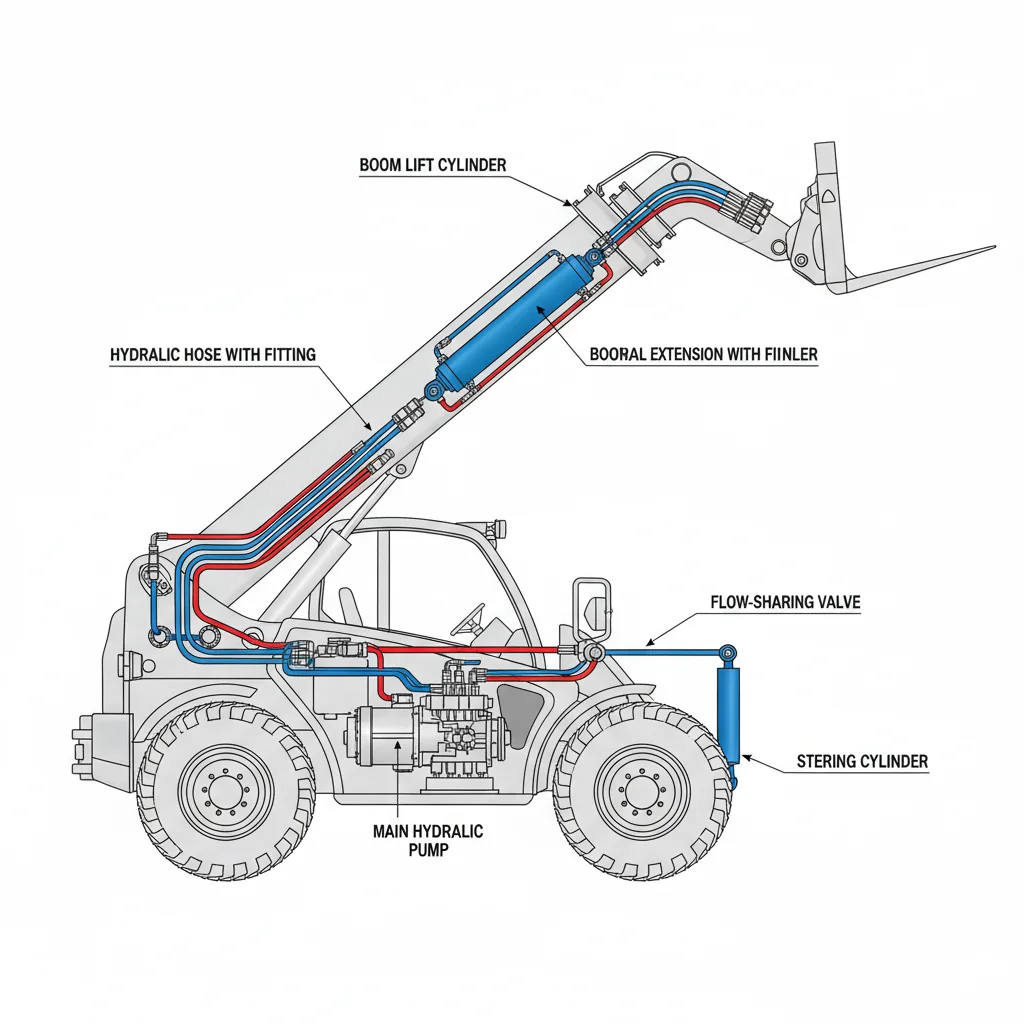

Os sistemas hidráulicos dos manipuladores telescópicos acionam funções críticas, como elevação e extensão da lança, direção e acessórios. O sistema hidráulico de alta pressão proporciona movimentos suaves e precisos e permite cargas pesadas — até 5.400 kg. O avançado compartilhamento de fluxo permite a realização de várias tarefas simultâneas, mas aumenta a complexidade do sistema, enquanto as mangueiras e os cilindros requerem manutenção regular para evitar vazamentos e tempo de inatividade dispendiosos.

Aqui está o que mais importa quando se trata do sistema hidráulico de uma empilhadeira telescópica: ele controla todas as funções principais, desde a elevação da lança até a direção e o funcionamento dos acessórios. Se o sistema hidráulico não for potente e bem conservado, você perderá desempenho e confiabilidade. No verão passado, trabalhei com um cliente no Cazaquistão que operava uma máquina de 4 toneladas e 13 metros. Eles reclamaram que o movimento da lança era irregular e não podiam realizar várias tarefas ao mesmo tempo — descobrimos que a vazão da bomba hidráulica era de apenas cerca de 80 L/min, quando o trabalho realmente exigia pelo menos 110 L/min para uma elevação e extensão suaves e combinadas. Essa é uma diferença que você percebe imediatamente no local.

Um bom sistema hidráulico começa com uma bomba robusta — geralmente do tipo engrenagem ou pistão — e um circuito com classificação acima de 200 bar. Quanto maior a pressão e o fluxo, mais pesado e rápido você pode trabalhar. Por exemplo, levantar um palete cheio de tijolos — cerca de 1.200 kg — até o quarto andar requer alta pressão e controle preciso. Em Dubai, vi uma situação em que um pequeno vazamento na vedação do cilindro foi ignorado. Em um mês, isso levou à contaminação do circuito de freio e acabou custando mais de $1.000 em reparos e meia semana de inatividade.

Sempre recomendo inspecionar as condições das mangueiras e verificar se há vazamentos de fluidos, especialmente nos pontos de conexão. As vedações dos cilindros são outro ponto crítico — a substituição não é cara, mas o tempo perdido se acumula. Para manutenção regular, máquinas com filtros de fácil acesso e portas de teste claras economizam horas a cada trimestre. Se o seu trabalho exige o uso de vários acessórios ao mesmo tempo, verifique as válvulas de compartilhamento de fluxo e certifique-se de que a vazão nominal em L/min corresponda ao seu ritmo. Isso pode mantê-lo produtivo sem avarias inesperadas.

Os sistemas hidráulicos dos manipuladores telescópicos utilizam normalmente bombas de caudal variável para modular eficientemente o fluxo e a pressão com base na carga da lança e nas exigências de movimento.Verdadeiro

As bombas de deslocamento variável ajustam a saída de acordo com os requisitos do sistema, permitindo uma operação suave da lança e reduzindo o desperdício de energia em comparação com as bombas de deslocamento fixo, que funcionam com um fluxo constante, independentemente da demanda.

O sistema hidráulico principal dos manipuladores telescópicos funciona independentemente do sistema de direção para evitar flutuações de pressão durante a operação da lança.Falso

Na maioria dos manipuladores telescópicos, o sistema hidráulico para o movimento da lança e a direção compartilham o mesmo sistema e bomba, portanto, a pressão e o fluxo são cuidadosamente gerenciados para manter um desempenho consistente em todas as funções, em vez de operarem de forma totalmente independente.

Os sistemas hidráulicos são a espinha dorsal da funcionalidade do manipulador telescópico, afetando tanto a precisão operacional quanto a confiabilidade. Priorize máquinas com sistemas hidráulicos robustos, faça a manutenção das mangueiras e vedações e troque regularmente o fluido para reduzir falhas. Avalie as taxas de fluxo e os controles para garantir que a máquina atenda às necessidades de elevação e manuseio do seu trabalho.

Como os acessórios para manipuladores telescópicos aumentam a versatilidade?

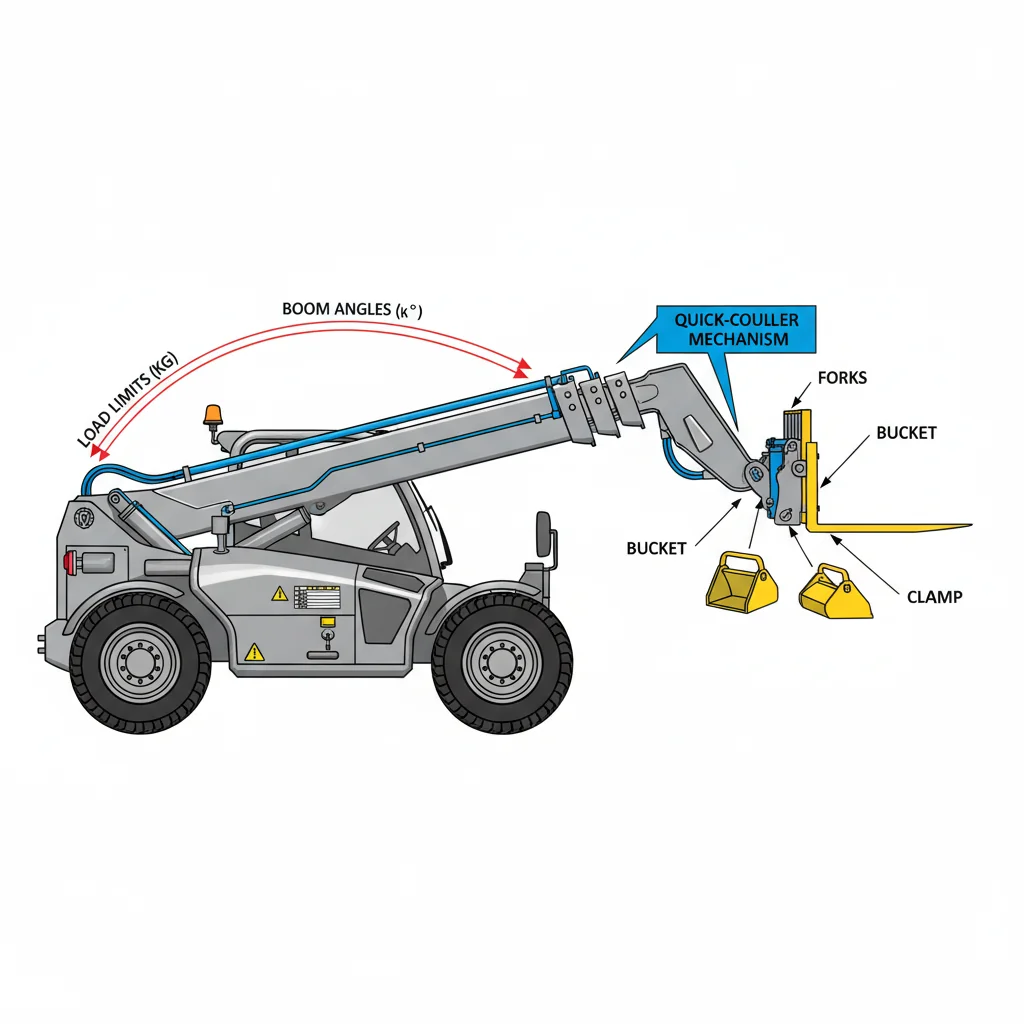

Os acessórios e engates rápidos transformam um manipulador telescópico em uma máquina altamente adaptável, permitindo trocas rápidas entre garfos, caçambas, pinças e muito mais. Acessórios adequadamente combinados mantêm a segurança e a eficiência, mas exceder capacidades nominais5 em determinados ângulos e comprimentos da lança pode ser perigoso.

O maior erro que vejo é tratar cada acessório como se fosse apenas mais um conjunto de garfos. Esse é um pensamento arriscado. Um cliente com quem trabalhei no Cazaquistão instalou uma caçamba de concreto pesada em um manipulador telescópico de 4 toneladas com uma lança de 14 metros. Eles presumiram que a capacidade total da máquina ainda se aplicava, mesmo com a lança totalmente estendida. Mas a 12 metros, a carga segura caiu para menos de 700 kg. É uma situação comum: o acessório errado ou ignorar a tabela de carga quase levou a um acidente caro naquele local.

Vamos analisar como os acessórios e os engates rápidos realmente aumentam a versatilidade no local de trabalho:

- Garfos para paletes – Padrão para movimentação de pilhas de tijolos, feixes de tubos e cargas paletizadas.

- Baldes para uso geral – Mova areia, cascalho, materiais soltos e até mesmo neve.

- Pinças ou garras para fardos – Para locais agrícolas que lidam com feno, lã ou resíduos.

- Ganchos de elevação – Simples, mas transforme um manipulador telescópico em um guindaste móvel para vigas ou tubos.

- Plataformas de trabalho – Permita que as equipes acessem elevações com segurança — para reparos ou instalação de fachadas.

Um bem projetado sistema de engate rápido6 significa que um operador troca os garfos por uma caçamba em menos de cinco minutos. Em um projeto recente em Dubai, uma equipe me disse que essa economia de tempo manteve o trabalho de concretagem sem atrasos, em comparação com a espera por uma carregadeira separada. Mas esses benefícios só se aplicam se cada acessório for compatível com o circuito hidráulico e verificado em relação à tabela de carga — para cada ângulo e alcance da lança.

Sempre recomendo confirmar se a máquina aceita acessórios padrão da indústria, e não apenas os proprietários. Isso amplia suas opções e geralmente reduz o custo a longo prazo. Para ser sincero, a flexibilidade no local de trabalho depende mais do uso prático dos acessórios do que das especificações brutas de elevação.

A capacidade máxima de carga segura de um manipulador telescópico diminui à medida que a lança se estende, caindo frequentemente para menos de 25% da capacidade nominal no alcance total.Verdadeiro

As tabelas de carga dos manipuladores telescópicos mostram que, à medida que o braço se alonga, a alavancagem aumenta e a estabilidade diminui, exigindo reduções significativas na carga útil permitida — às vezes até menos de 700 kg a 12 metros em um manipulador telescópico de 4 toneladas, o que é menos de um quarto de sua carga nominal.

Os acessórios para manipuladores telescópicos são universalmente classificados para suportar a capacidade total de carga da máquina, independentemente da posição ou extensão da lança.Falso

Os acessórios têm seu próprio peso e dinâmica de carga, e a capacidade nominal do manipulador telescópico varia de acordo com a extensão e o ângulo da lança. Presumir a capacidade total sem ajustar o tipo de acessório ou a posição da lança pode causar sobrecarga e instabilidade.

Os acessórios e acopladores para manipuladores telescópicos tornam uma única máquina multifuncional, mas o uso seguro requer atenção cuidadosa à capacidade em cada posição da lança. Sempre use a tabela de carga para o acessório instalado. Escolha máquinas que suportem acessórios variados e econômicos para maximizar a flexibilidade no local de trabalho e minimizar os custos a longo prazo.

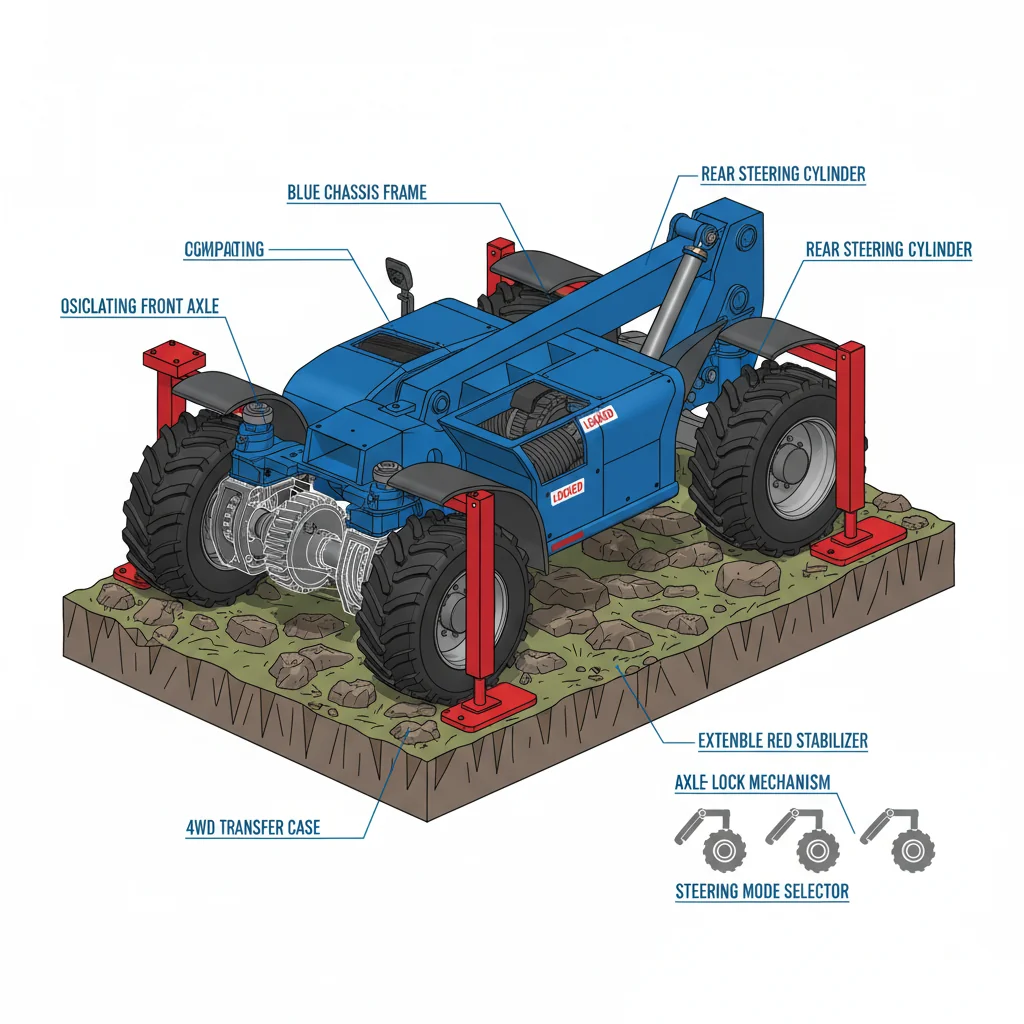

Como o chassi e os eixos se estabilizam?

O chassi e os eixos formam a estrutura central do manipulador telescópico, proporcionando estabilidade com características como: tração nas quatro rodas7, vários modos de direção e oscilação do eixo8. Os eixos oscilantes ajudam a manter os pneus no chão, enquanto estabilizadores9 e os travões dos eixos aumentam a segurança durante elevações pesadas ou altas, especialmente em locais irregulares.

Para ser sincero, a especificação que realmente importa é a capacidade dos eixos e do chassi de manter a máquina estável, especialmente quando o solo não é plano. Já vi equipes no Cazaquistão trabalharem em locais inclinados, onde era necessário fazer uma elevação de 12 metros sobre cascalho irregular. Se os eixos do seu manipulador telescópico não permitirem oscilação suficiente — geralmente pelo menos 10 a 12 graus —, os quatro pneus podem não permanecer em contato com o solo. E quando um pneu começa a se levantar, a estabilidade vai por água abaixo.

Um chassi robusto suporta tudo, mas o design avançado do eixo realmente faz a diferença. A tração nas quatro rodas é padrão, é claro, mas os modos de direção, como o modo caranguejo ou a direção nas quatro rodas, são uma grande ajuda em espaços apertados. Em Dubai, um cliente usou um modelo compacto de 4 toneladas para manobrar em torno de torres com andaimes. Essa máquina tinha um sistema de oscilação do eixo — mantinha os pneus no chão, mesmo em uma rampa com inclinação de pelo menos 9 graus.

Em máquinas maiores ou de grande alcance, os estabilizadores (sustentadores) e travas de eixo entram em ação. Os sustentadores se estendem a partir da estrutura e fixam a máquina — algo absolutamente essencial quando se está levantando cargas pesadas em altura e distância. Lembro-me de um trabalho de inclinação no Brasil em que eles nunca acionaram a trava do eixo ao usar os sustentadores. A máquina balançou. Lição aprendida: sempre fixe os eixos quando os estabilizadores estiverem abaixados para máxima segurança.

Sugiro verificar também a distância entre eixos e a largura da máquina. Bases mais largas e mais longas significam maior estabilidade. Antes de escolher, pergunte qual é o ângulo de oscilação, veja como os estabilizadores são acionados e siga os procedimentos operacionais para cada elevação.

Os eixos dos manipuladores telescópicos normalmente permitem uma oscilação de 10 a 12 graus para manter os quatro pneus em contato com o solo em terrenos irregulares.Verdadeiro

A oscilação do eixo nessa faixa permite que as rodas se ajustem às irregularidades do solo, preservando o contato dos pneus e a estabilidade da máquina, o que é fundamental ao operar em superfícies inclinadas ou irregulares.

Um chassi mais rígido com flexibilidade mínima melhora a estabilidade do manipulador telescópico de forma mais eficaz do que a oscilação do eixo em terrenos irregulares.Falso

Embora um chassi rígido forneça suporte estrutural, pouca flexibilidade pode reduzir o contato dos pneus em terrenos irregulares; a oscilação do eixo é essencial para se adaptar aos contornos do solo e manter a estabilidade.

Para obter a máxima estabilidade do manipulador telescópico — especialmente em terrenos irregulares ou inclinados — dê prioridade a modelos com chassis robusto, oscilação avançada do eixo (permitindo um movimento de até 12°) e estabilizadores ou travas de eixo confiáveis. Avalie a distância entre eixos, a largura da máquina e os procedimentos operacionais para fixar a máquina durante elevações altas ou deslocadas.

Como os pneus e a transmissão afetam?

Os pneus e o sistema de transmissão afetam a tração, o raio de viragem e a qualidade de condução. Grande pneus todo-o-terreno10 proporcionam flutuação em terrenos macios, mas aumentam os arcos de viragem; os pneus sólidos são excelentes em recintos fechados. Transmissões Powershift11 adequado para transportes pesados, enquanto o hidrostático oferece controle preciso em baixa velocidade para espaços apertados. Adapte as escolhas às necessidades do seu local de trabalho.

No mês passado, um empreiteiro em Dubai me ligou frustrado com o deslizamento das rodas em solo arenoso. Ele usava uma empilhadeira telescópica compacta com pneus sólidos padrão — ótimos para pisos de armazéns, mas péssimos em superfícies soltas. Pneus todo-o-terreno maiores e pneumáticos teriam distribuído melhor o peso, ajudando a máquina a flutuar em vez de afundar. Em canteiros de obras lamacentos no Brasil, vi pneus agrícolas fazerem a diferença entre um progresso constante e horas perdidas tentando sair do atoleiro. No entanto, há uma desvantagem: pneus grandes com banda de rodagem profunda melhoram a flutuação e a absorção de choques, mas aumentam o raio de giro. Isso é muito importante em projetos urbanos apertados, onde o espaço já é limitado.

Lembro-me de um local na Polônia onde a equipe alternava entre pneus todo-o-terreno e pneus sólidos usando cubos de roda de troca rápida. Isso permitiu que eles realizassem trabalhos externos e internos sem acumular tempo de inatividade — a troca de pneus levava menos de duas horas. Trabalhos pesados em locais de demolição exigem pneus sólidos à prova de furos, mas a condução fica mais difícil e a máquina vibra mais. Os pneus se desgastam mais rapidamente se você usar pneus com banda de rodagem agressiva em concreto o dia todo, portanto, combinar o padrão da banda de rodagem com a superfície economiza dinheiro ao longo do tempo.

Agora, a escolha do sistema de transmissão é igualmente importante. As transmissões Powershift funcionam bem para transportar cargas pesadas por longas distâncias — pense em grandes pátios no Cazaquistão, onde cada carga está em capacidade total, até 4.000 kg ou mais. Por outro lado, os sistemas de transmissão hidrostáticos se destacam quando você precisa de um controle preciso para posicionamentos, como trabalhos de manuseio de vidros em centros urbanos. Eles exigem mais manutenção hidráulica, especialmente trocas de fluidos programadas. Sugiro avaliar suas tarefas diárias e o tipo de solo antes de fazer o pedido — escolher corretamente significa menos tempo de inatividade e maior vida útil dos pneus.

O uso de pneus pneumáticos todo-o-terreno com banda de rodagem agrícola pode melhorar a tração em superfícies soltas ou lamacentas em até 30% em comparação com pneus sólidos padrão.Verdadeiro

Os pneus distribuem o peso da máquina de forma mais uniforme e seus padrões de banda de rodagem agressivos penetram em terrenos soltos, reduzindo significativamente o deslizamento das rodas e melhorando a tração em condições de solo macio.

Os pneus sólidos são geralmente preferidos em manipuladores telescópicos todo-o-terreno para uma melhor flutuação na areia e na lama.Falso

Os pneus sólidos são duráveis, mas têm uma área de contato com o solo limitada e nenhuma flexibilidade na banda de rodagem, tornando-os menos eficazes do que os pneus pneumáticos em termos de flutuação e tração em terrenos macios ou irregulares, como areia e lama.

A combinação correta do tipo, tamanho e estilo de transmissão dos pneus com o ambiente e as tarefas do seu manipulador telescópico otimiza a aderência, a manobrabilidade e o tempo de atividade. Considere as superfícies do local de trabalho, a precisão de manuseio necessária e os requisitos de manutenção ao especificar os componentes. Uma seleção cuidadosa reduz o tempo de inatividade, prolonga a vida útil dos pneus e garante um desempenho eficiente em diversas condições de campo.

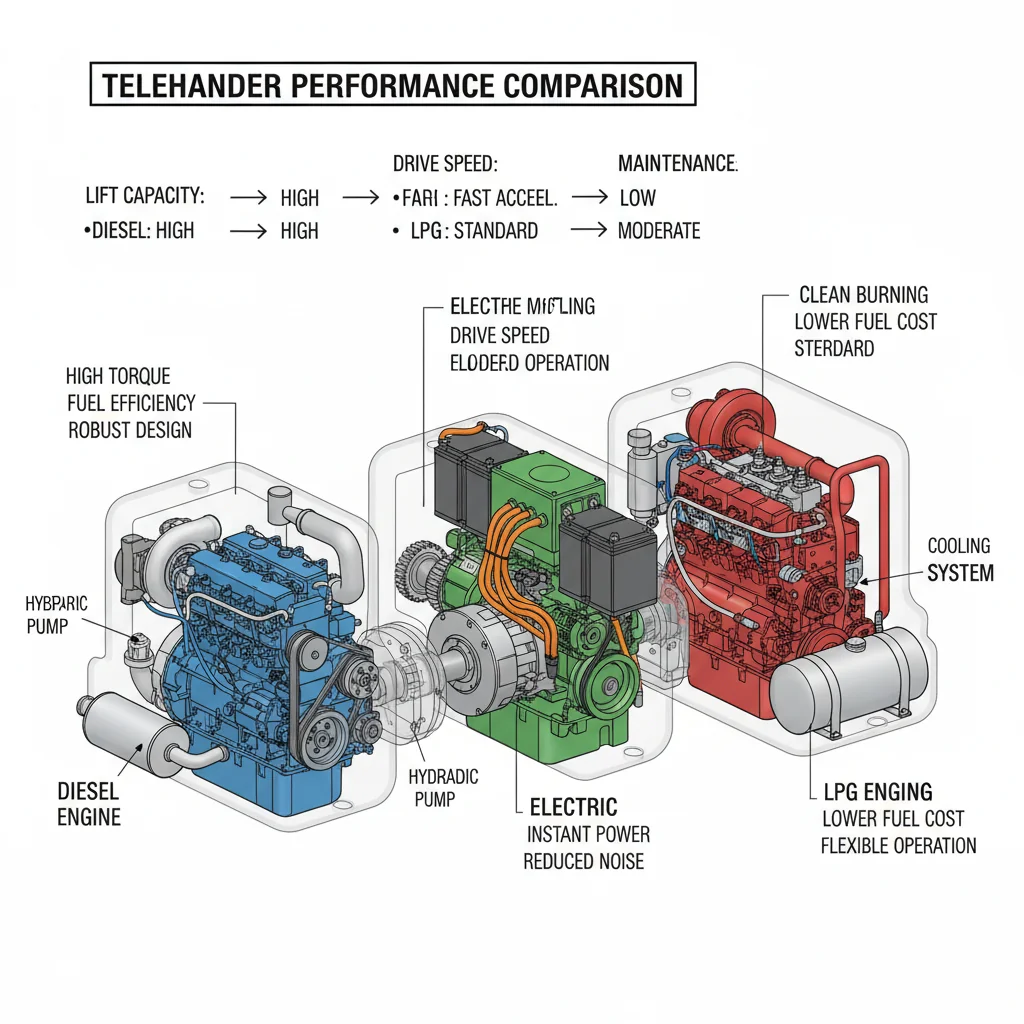

Como as opções do motor afetam o desempenho?

Os motores dos manipuladores telescópicos — principalmente a diesel, com opções emergentes a eletricidade e GPL — influenciam diretamente a capacidade de elevação, a velocidade de condução e os custos operacionais. Motores a diesel12 Destacam-se em tarefas pesadas, mas exigem manutenção complexa. Os modelos elétricos e a GLP oferecem um funcionamento mais silencioso e limpo, mas geralmente suportam cargas mais baixas e têm tempos de funcionamento mais curtos.

Trabalhei com clientes no Brasil e no Quênia que subestimaram o impacto da escolha do motor na eficiência diária. Um empreiteiro em São Paulo queria uma empilhadeira telescópica de alta capacidade para trabalhos em aço, então escolheu um modelo com motor diesel de 100 cavalos. Em terreno plano, ele teve um bom desempenho, levantando 3.500 kg a 10 metros. Mas quando o trabalho mudou para um local inclinado, a máquina ficou mais lenta — o torque do motor fez uma grande diferença na velocidade de deslocamento e na precisão com cargas pesadas. Foi então que ele percebeu: selecionar um motor apenas pelos números máximos não é suficiente.

Para comparar as opções, é útil apresentar os pontos principais lado a lado:

| Tipo de motor | Capacidade típica | Tempo de execução | Emissões/Ruído | Necessidades de manutenção | Melhor para |

|---|---|---|---|---|---|

| Diesel | 2.500–5.000 kg | Mais de 8 horas | Maiores emissões/ruidoso | Complexo (DPF/SCR) | Cargas pesadas, locais ao ar livre |

| Elétrico | 1.500–3.000 kg | 4–6 horas | Emissões zero/silencioso | Menor, mas cuidado com a bateria | Zonas internas com baixo nível de ruído |

| GPL | 2.500–3.500 kg | 6–8 horas | Menores emissões | Moderado | Misto interno/externo |

Pela minha experiência, o diesel ainda domina grandes locais que necessitam de operação contínua e pesada, especialmente em lugares como Dubai ou Cazaquistão, onde há disponibilidade de combustível e assistência técnica. Mas cada vez mais locais de trabalho na Europa solicitam unidades elétricas para projetos internos ou sensíveis às emissões, mesmo que isso signifique menor capacidade. Tenha em mente que os motores a diesel com pós-tratamento (como filtros DPF) precisam de manutenção rigorosa; já vi projetos atrasados em Marrocos porque ninguém tinha as peças certas em estoque. Sugiro esclarecer não apenas o tamanho da sua carga, mas também o seu ciclo de trabalho típico e as opções de reabastecimento antes de fazer uma escolha.

A curva de torque do motor de uma empilhadeira telescópica afeta significativamente o desempenho de elevação em terrenos inclinados, mantendo a pressão hidráulica sob carga.Verdadeiro

Um torque mais alto a RPM mais baixas garante uma saída consistente da bomba hidráulica ao subir inclinações ou manusear cargas pesadas, evitando a redução da velocidade e melhorando a precisão operacional.

As empilhadeiras telescópicas com motores a gasolina sempre superam os motores a diesel no levantamento de cargas pesadas devido às potências máximas mais elevadas.Falso

Os motores a diesel normalmente fornecem maior torque em rotações mais baixas, o que é crucial para levantar cargas pesadas com eficiência; os motores a gasolina podem ter maior potência máxima, mas geralmente fornecem menos torque em baixas rotações, necessário para tais tarefas.

A escolha do motor do manipulador telescópico afeta profundamente o desempenho da máquina, o custo operacional e a complexidade da manutenção. Equilibre as necessidades de carga do seu local com o tipo de combustível, o suporte de serviço e os requisitos de infraestrutura. Motores superdimensionados aumentam os custos, enquanto os subdimensionados reduzem a eficiência — escolha com base em perfis de carga e ciclos de trabalho realistas.

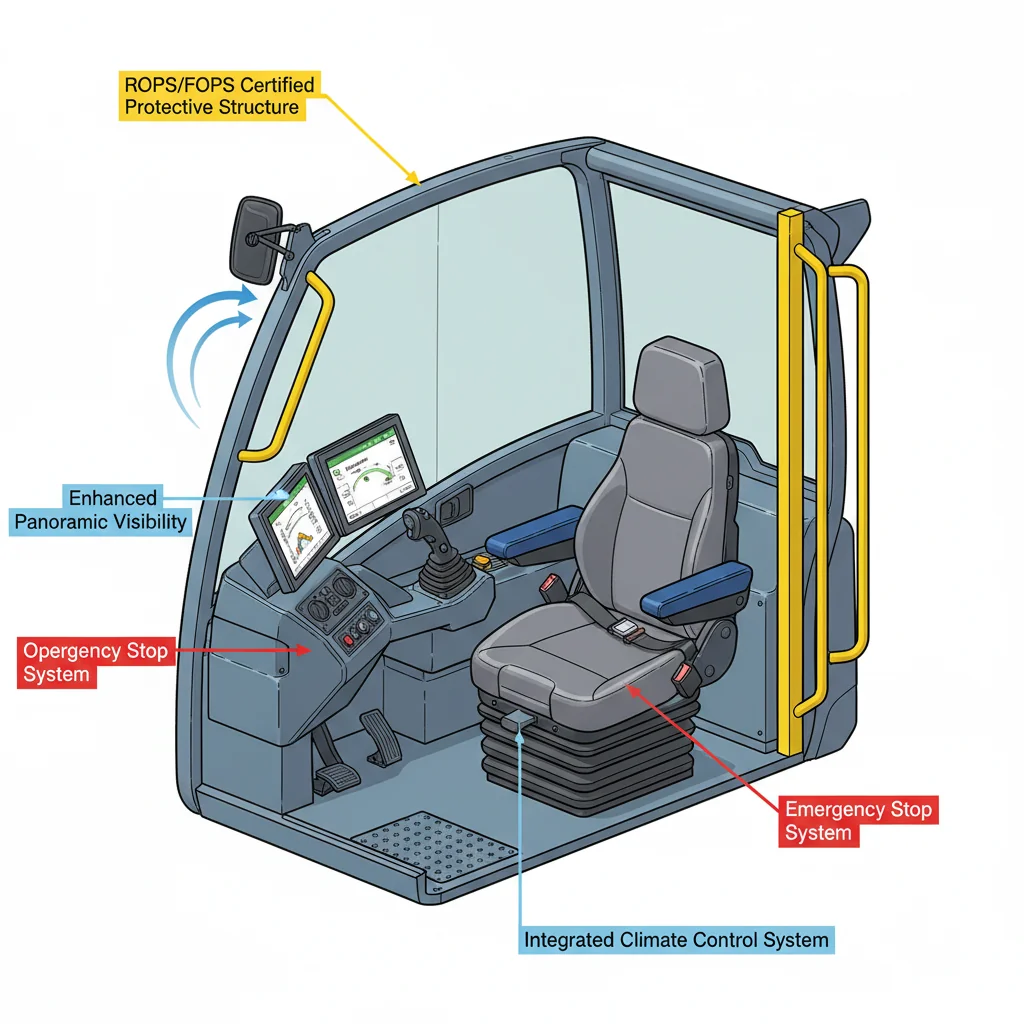

Como a cabine melhora a segurança?

A cabine do manipulador telescópico combina assentos ergonómicos, comandos por joystick e visibilidade melhorada com certificação. Proteção ROPS/FOPS13. Recursos como controle de temperatura, visores digitais e sistemas de monitoramento de carga14 reduzir acidentes e melhorar o foco do operador — impactando diretamente a segurança e a produtividade no local de trabalho, especialmente em ambientes de construção congestionados.

Uma coisa que sempre noto em locais de trabalho reais — especialmente em áreas congestionadas como Xangai ou Cidade do México — é o quanto uma cabine bem projetada pode garantir ou comprometer a segurança do operador. A maioria das pessoas vê apenas um assento e algumas alavancas, mas há muito mais coisas envolvidas. Por exemplo, uma cabine de manipulador telescópico com ROPS (Estrutura de Proteção contra Capotagem) e FOPS (Estrutura de Proteção contra Queda de Objetos) certificadas não é apenas uma exigência regulatória a ser cumprida. Em 2022, um cliente no Catar me contou como seu operador saiu ileso de um acidente de capotagem porque a estrutura ROPS/FOPS cumpriu sua função. Ela salvou uma vida e, honestamente, nem todas as máquinas no mercado oferecem esse nível de proteção como padrão.

Quando entro em um novo modelo para demonstração, verifico primeiro as linhas de visão — especialmente no canto traseiro direito e na parte inferior dos garfos na extensão máxima, que é onde ocorrem a maioria dos acidentes. Se a visibilidade for ruim, não importa o quão avançada seja o resto da máquina. As cabines mais novas têm assentos elevados, vidros extras e até câmeras, ajudando a reduzir os pontos cegos. Vi um aumento na produtividade em locais no Quênia usando uma unidade de 3,5 toneladas com alcance de 14 metros e um indicador digital moderno de momento de carga (LMI). O LMI avisa os operadores quando estão perto da sobrecarga, reduzindo os quase acidentes quase pela metade, de acordo com os registros de um encarregado.

Cabines com fácil acesso e controle climático podem parecer recursos de conforto, mas quando você está em turnos de 12 horas, operadores cansados cometem erros. Eu sempre sugiro sentar-se na cabine — traga seu EPI, verifique o acesso com suas ferramentas e procure controles de joystick simples e intuitivos. Esse detalhe afeta a segurança mais do que qualquer folheto pode explicar.

As estruturas ROPS (Roll-Over Protective Structure) certificadas nas cabines dos manipuladores telescópicos devem suportar pelo menos uma força de impacto de 2.000 kg proveniente da queda de objetos para cumprir as normas internacionais de segurança.Verdadeiro

As certificações ROPS e FOPS exigem que as cabines dos manipuladores telescópicos suportem forças de impacto substanciais, frequentemente testadas com pesos específicos de 2.000 kg ou mais, garantindo a proteção do operador contra capotamentos e queda de detritos.

As cabines dos manipuladores telescópicos equipadas com sistemas avançados de filtragem de ar podem eliminar completamente toda a exposição ao pó para os operadores em locais de construção urbanos congestionados.Falso

Embora os sistemas avançados de filtragem de ar reduzam significativamente a exposição ao pó dentro da cabine, nenhum sistema de filtragem consegue eliminar totalmente todas as partículas transportadas pelo ar, especialmente em ambientes altamente poluídos ou empoeirados, como os encontrados em locais de trabalho urbanos congestionados.

As cabines dos operadores equipadas com estruturas de segurança robustas, linhas de visão melhoradas e controles intuitivos reduzem significativamente as taxas de acidentes e aumentam a produtividade. Avalie sempre a visibilidade, o layout dos controles e a facilidade de entrada/saída ao comparar modelos de manipuladores telescópicos; cabines bem projetadas ajudam a manter os operadores alertas e seguros durante turnos prolongados.

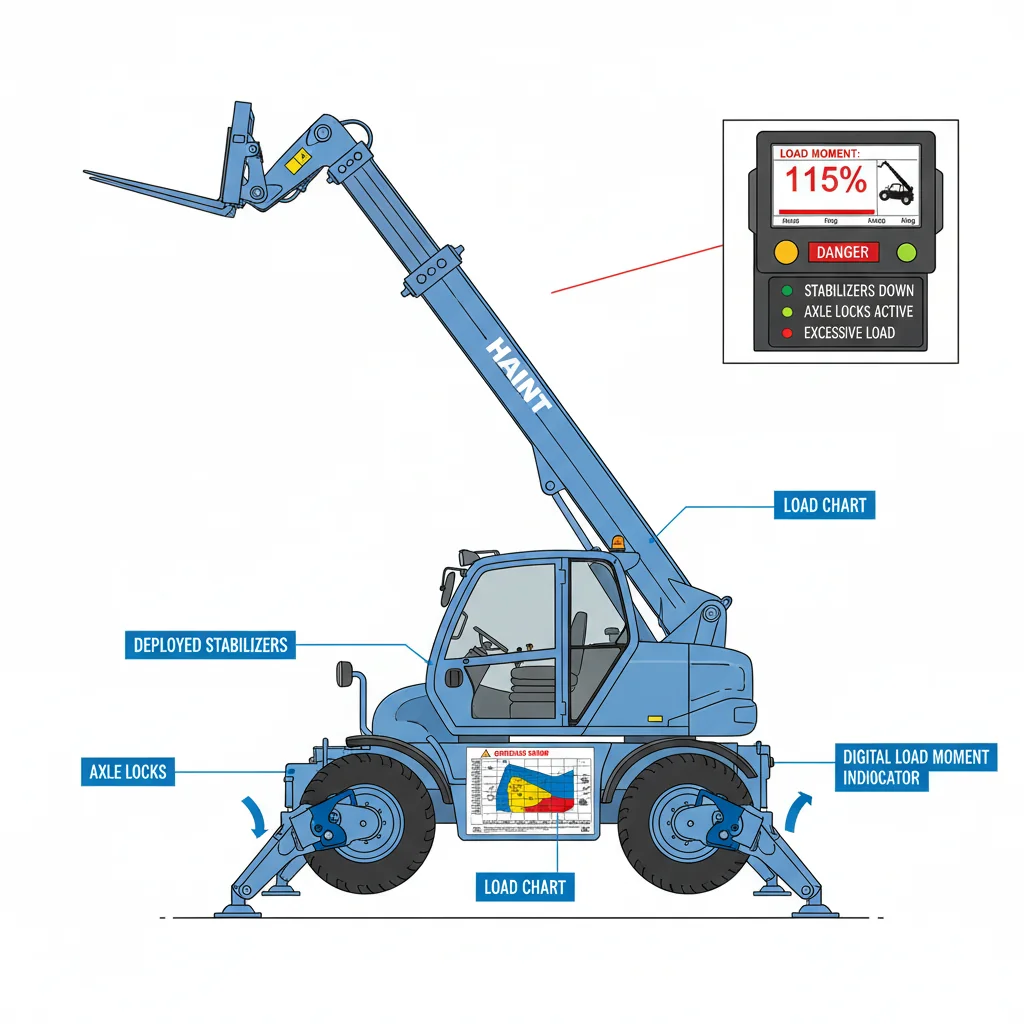

O que evita sobrecargas e tombamentos em manipuladores telescópicos?

Os sistemas de segurança dos manipuladores telescópicos incluem estabilizadores em modelos de alto alcance, travas de eixo e tabelas de carga bem sinalizadas. As máquinas modernas podem apresentar indicadores de momento de carga15 ou sistemas de gerenciamento, emitindo avisos ou desativando a operação quando os limites forem excedidos. O treinamento dos operadores e a documentação clara continuam sendo essenciais para evitar sobrecargas e tombamentos perigosos.

Gostaria de compartilhar algo importante sobre a segurança das empilhadeiras telescópicas: os sistemas mecânicos e os recursos eletrônicos só funcionam se os operadores compreenderem seus limites. No ano passado, prestei assistência a um local no Cazaquistão, onde um operador novato tentou levantar uma carga de 2.700 kg no alcance máximo (cerca de 13 metros) em uma máquina com capacidade nominal de 4 toneladas. O indicador de momento de carga da máquina disparou, exibindo avisos intermitentes e até mesmo desativando a extensão da lança, mas a verdadeira falha foi a leitura incorreta da tabela de carga. O projeto perdeu meio dia porque não foi possível descarregar os suprimentos com segurança — um erro que poderia ter sido evitado.

Os estabilizadores, ou estabilizadores externos, fazem uma enorme diferença em unidades de alto alcance. Se você estiver trabalhando acima de 14 metros, frequentemente verá essas pernas hidráulicas estendidas até o solo para proporcionar equilíbrio extra. Em terrenos lamacentos ou irregulares, sugiro sempre verificar se eles estão totalmente estendidos e travados; já vi um elevador no Brasil quase tombar porque o solo macio fez o estabilizador afundar apenas 2 centímetros. Esse pequeno afundamento foi suficiente para acionar o sensor de inclinação.

As tabelas de carga não são apenas adesivos — elas mapeiam a capacidade segura em cada ângulo e comprimento da lança. Por exemplo, uma máquina com capacidade nominal de 4.000 kg às vezes só consegue levantar 1.200 kg em extensão total. Os sistemas eletrônicos de gerenciamento de carga ajudam, mas não podem corrigir sobrecargas deliberadas ou o desrespeito aos limites de inclinação do local. O treinamento continua sendo a base. Recomendo que os proprietários de frotas insistam em treinamentos de reciclagem todos os anos e verifiquem se os intertravamentos de gerenciamento de carga estão realmente funcionando.

Combinar hábitos precisos dos operadores com tecnologia de segurança atualizada reduz riscos e tempo de inatividade. Esses detalhes protegem tanto o seu pessoal quanto o seu investimento.

O sistema indicador de momento de carga (LMI) em manipuladores telescópicos não só alerta os operadores para condições de sobrecarga, como também pode impedir ativamente que a extensão da lança ultrapasse os limites de segurança.Verdadeiro

Os LMIs utilizam sensores para monitorar continuamente o peso da carga e a posição da lança e, ao atingir limites inseguros, podem desativar as funções da lança para impedir fisicamente ações que levem a tombamentos, adicionando uma camada crítica de segurança além dos avisos visuais.

As empilhadeiras telescópicas dependem exclusivamente de sistemas mecânicos de proteção contra sobrecarga, sem recursos eletrônicos de segurança integrados para evitar tombamentos.Falso

Os manipuladores telescópicos modernos incorporam sistemas eletrônicos, como indicadores de momento de carga e controle de estabilidade, para aumentar a segurança; confiar apenas em sistemas mecânicos é ultrapassado e insuficiente para a prevenção precisa de sobrecargas exigida nos locais de trabalho.

A combinação de proteções mecânicas, monitoramento eletrônico de carga e tabelas de carga claras forma a espinha dorsal da segurança do manipulador telescópico contra sobrecargas e tombamentos. Garantir que os operadores sejam devidamente treinados e insistir em sistemas de segurança atualizados reduz significativamente os riscos, o tempo de inatividade e a responsabilidade para frotas e locais de trabalho.

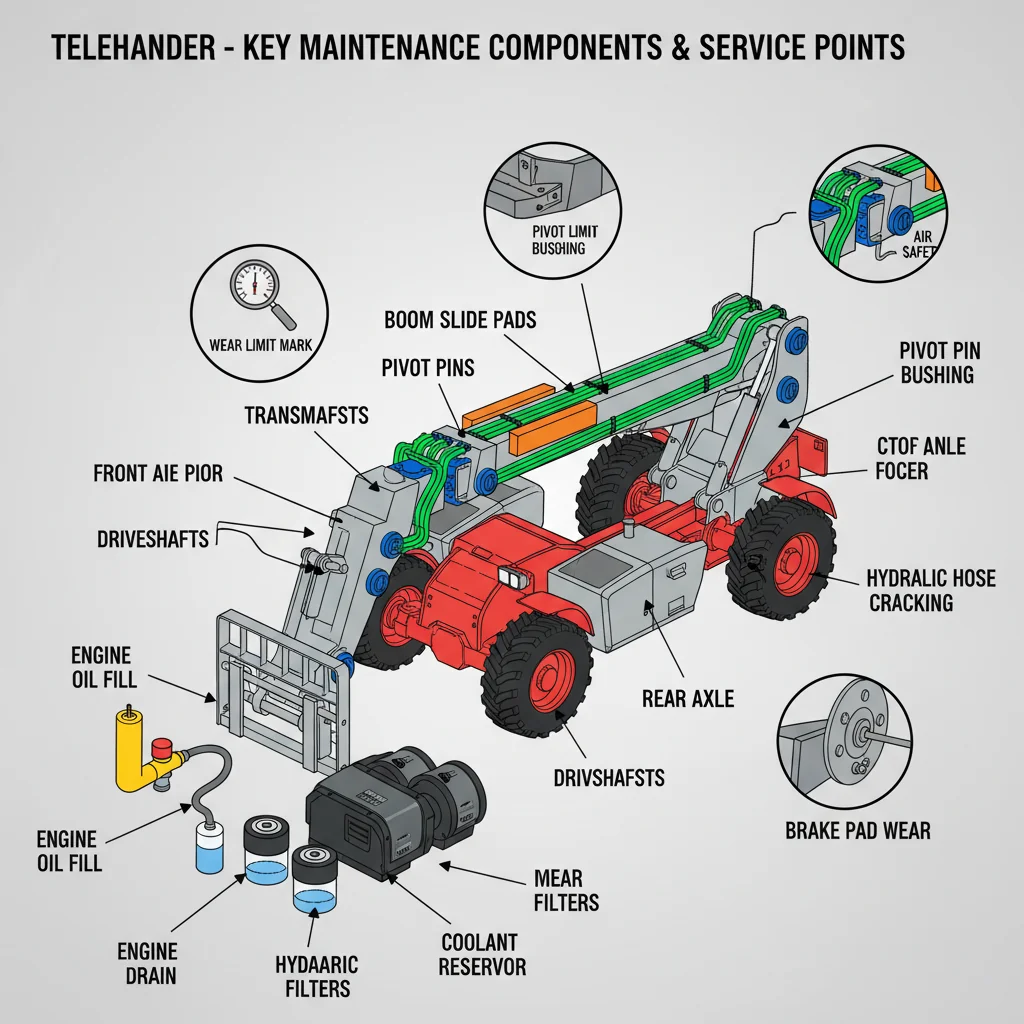

Quais peças do manipulador telescópico precisam de manutenção regular?

As características críticas de manutenção do manipulador telescópico incluem pontos de serviço agrupados ao nível do solo para óleo do motor, filtros hidráulicos, líquido de arrefecimento e filtros de ar. Inspeção regular de almofadas deslizantes para boom16, pinos de articulação, mangueiras hidráulicas17, e componentes do sistema de transmissão reduzem significativamente o tempo de inatividade, aumentam a vida útil dos componentes e diminuem o risco de reparos caros causados

Pelo que observei em canteiros de obras na Turquia e no Brasil, a manutenção regular depende realmente da facilidade de acesso aos componentes principais. Se uma máquina obriga os engenheiros a subir ou alcançar painéis difíceis, as verificações diárias são ignoradas — e os problemas se acumulam rapidamente. Quais são as áreas mais importantes a serem observadas? Óleo do motor, filtros hidráulicos, refrigerante e filtros de ar. Pontos de manutenção agrupados ao nível do solo facilitam o trabalho, especialmente quando se opera uma frota maior com prazos apertados. Mas esses são apenas os fundamentos. As peças que vi causar o tempo de inatividade mais caro são as almofadas deslizantes da lança, os pinos de articulação, as mangueiras hidráulicas e qualquer coisa no sistema de transmissão. Por exemplo, um empreiteiro no Cazaquistão ignorou o desgaste das almofadas por apenas um mês. O resultado? Desalinhamento da lança e uma conta de reparo chegando a $4.000. Na minha opinião, verificar a espessura das almofadas deslizantes e ficar de olho nos vazamentos hidráulicos pode facilmente evitar esse tipo de dor de cabeça. Vamos analisar quais peças precisam de mais atenção e com que frequência você normalmente deve fazer a manutenção delas:

| Parte | Intervalo de verificação típico | O que procurar | Impacto da negligência |

|---|---|---|---|

| Óleo e filtro do motor | Verificação diária, troca a cada 250 horas | Nível, contaminação, vazamentos | Desgaste precoce do motor, avaria |

| Filtro hidráulico/óleo | Inspecione diariamente, troca a cada 500 horas | Clareza do óleo, condição do filtro | Sistema hidráulico lento, falhas graves |

| Filtro de ar | Diariamente em áreas empoeiradas | Entupimento, danos físicos | Perda de potência do motor, superaquecimento |

| Almofadas deslizantes para boom | Semanalmente | Espessura da pastilha, desgaste, lubrificação | Movimento brusco da lança, desgaste prematuro |

Os filtros de ar dos manipuladores telescópicos normalmente precisam ser substituídos a cada 250 a 500 horas de operação devido à alta entrada de poeira em ambientes de construção.Verdadeiro

Os manipuladores telescópicos operam em condições empoeiradas, o que pode entupir rapidamente os filtros de ar, levando a uma redução no desempenho do motor; trocá-los a cada 250-500 horas garante um fluxo de ar ideal e proteção do motor.

As vedações do cilindro hidráulico da lança telescópica geralmente requerem lubrificação diária para evitar vazamentos.Falso

As vedações dos cilindros hidráulicos são projetadas para serem autolubrificantes e vedadas contra contaminantes, portanto, não requerem lubrificação diária; a lubrificação excessiva pode, na verdade, atrair detritos e causar danos à vedação.

Priorizar manipuladores telescópicos com pontos de serviço acessíveis e agrupados e cronogramas de manutenção claros simplifica as verificações diárias e a manutenção de rotina. Essa abordagem proativa prolonga a vida útil dos principais componentes, minimiza falhas inesperadas e, por fim, reduz o custo total de propriedade para operadores de frotas e engenheiros de campo.

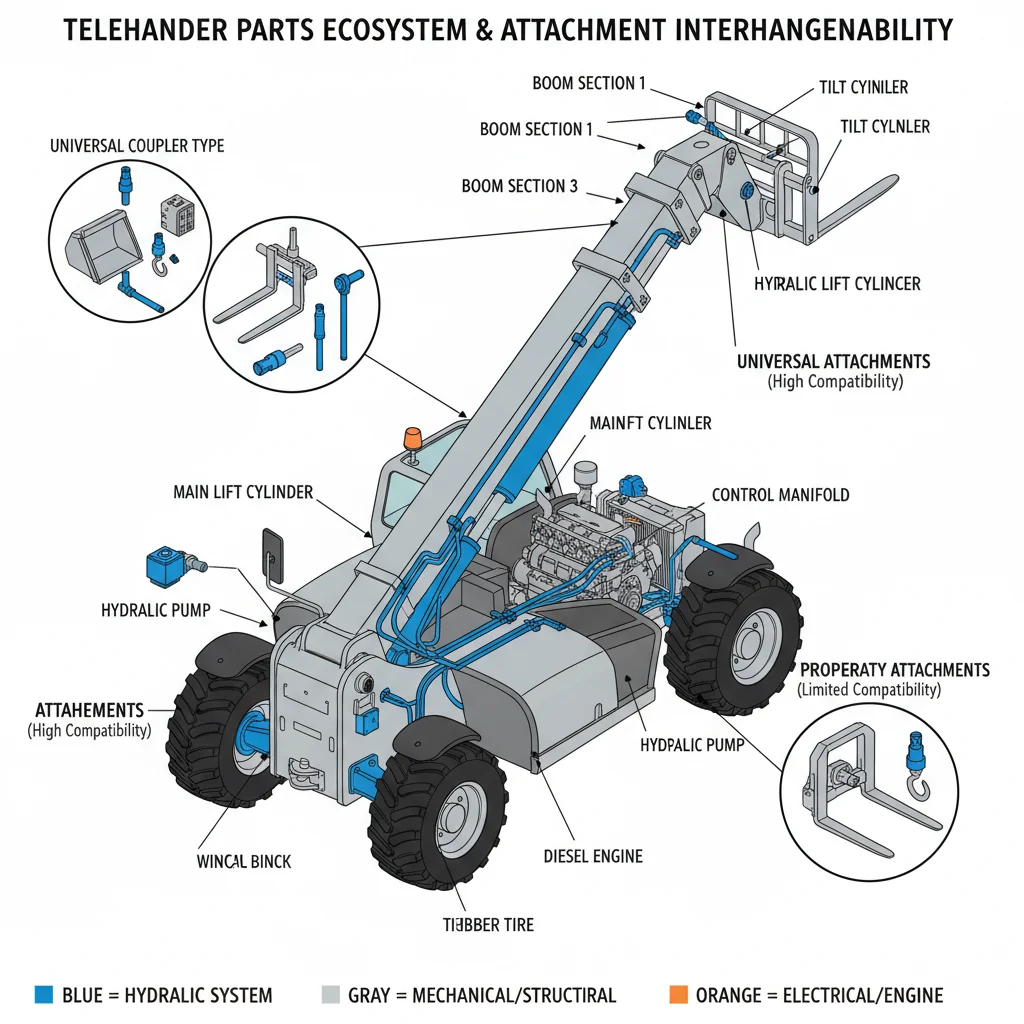

Por que os ecossistemas de peças para manipuladores telescópicos são importantes?

Peças e compatibilidade de anexos18 afetam diretamente o tempo de atividade e o valor a longo prazo do manipulador telescópico. Peças difíceis de encontrar ou acopladores proprietários podem causar tempo de inatividade prolongado, aumentar os custos operacionais e limitar a flexibilidade de compartilhamento de acessórios. Avaliar antecipadamente a disponibilidade de peças e os padrões dos acopladores pode evitar atrasos dispendiosos e maximizar a eficiência da frota.

Uma pergunta que ouço dos gerentes de frota no Sudeste Asiático é: “Como vou manter minha máquina funcionando se algo quebrar durante um projeto movimentado?” Os ecossistemas de peças respondem diretamente a essa pergunta. As empilhadeiras telescópicas dependem de muitos componentes — bombas hidráulicas, cilindros de freio, controladores eletrônicos e até mesmo acopladores simples. Se esses componentes não forem fáceis de encontrar localmente, você corre o risco de esperar dias ou até semanas por peças de reposição. No verão passado, um empreiteiro no Quênia precisava de uma mangueira hidráulica de reposição para um modelo de 4 toneladas e 14 metros. Como usava um encaixe não padrão, eles perderam cinco dias úteis inteiros antes que a peça chegasse por via aérea. Esse tempo de inatividade atrasou seu cronograma e custou muito mais do que a “economia” inicial de escolher uma máquina de marca rara.

A compatibilidade dos acessórios também afeta a eficiência diária. Se suas máquinas utilizam diferentes padrões de acopladores, os acessórios não podem ser compartilhados entre a frota. Já vi locais de trabalho com manipuladores telescópicos ociosos simplesmente porque os garfos ou caçambas não se encaixavam. No Brasil, um cliente possuía três unidades, cada uma com um design exclusivo de acoplador rápido. Como resultado, seus acessórios ficavam sem uso quase metade do tempo, ou eles pagavam a mais apenas para alugar implementos compatíveis. Acopladores padronizados, como os comuns de 3 pontos ou do tipo europeu, permitem trocar garfos, caçambas ou ganchos entre máquinas. Essa flexibilidade economiza dinheiro e aumenta a produtividade, especialmente quando os prazos dos projetos ficam apertados.

Meu conselho: antes de comprar, verifique com os revendedores locais o estoque de peças e os prazos médios de entrega — peça números reais, não apenas promessas. Além disso, combine o tipo de acoplador com o que já existe em sua frota. Um custo inicial ligeiramente mais alto para modelos convencionais pode ser rapidamente compensado por operações mais tranquilas e menos surpresas com “peças aleatórias” no futuro.

As bombas hidráulicas dos manipuladores telescópicos operam normalmente a pressões entre 2500 e 3000 PSI para fornecer a força necessária para levantar cargas pesadas a grandes distâncias.Verdadeiro

Os sistemas hidráulicos em manipuladores telescópicos utilizam bombas de alta pressão, geralmente com uma potência nominal de cerca de 2500-3000 PSI, para gerar força suficiente para a extensão da lança e a elevação da carga, garantindo que a máquina possa manusear materiais pesados com segurança e eficiência.

Os controladores eletrônicos em manipuladores telescópicos gerenciam principalmente a temperatura do motor, em vez de coordenar o movimento da lança ou a detecção de carga.Falso

Os controladores eletrônicos em manipuladores telescópicos têm como principal função coordenar o funcionamento da lança, a detecção de carga e os bloqueios de segurança. A gestão da temperatura do motor é geralmente feita por módulos de controle do motor separados, tornando a afirmação imprecisa.

Priorizar manipuladores telescópicos com peças amplamente suportadas e sistemas de acopladores padrão reduz o tempo de inatividade dispendioso, aumenta o compartilhamento de acessórios e protege o valor da frota. Verificar a disponibilidade e compatibilidade das peças locais antes da compra pode trazer dividendos, garantindo que as máquinas permaneçam produtivas, especialmente durante prazos críticos de projetos.

Conclusão

Analisamos as peças principais de um manipulador telescópico e como cada uma delas afeta o desempenho e os custos do seu local de trabalho. Escolher com base no seu fluxo de trabalho real — em vez das características mais atraentes — sempre compensa a longo prazo. Pela minha experiência, compradores inteligentes estudam a tabela de carga em alturas de trabalho e verificam o fornecimento local de peças antes de se comprometerem. Escolher apenas pelo preço ou pelas especificações máximas pode levar a situações do tipo "herói na sala de exposição, zero no local de trabalho" — máquinas que parecem ótimas no papel, mas decepcionam no local. Tem dúvidas sobre qual configuração é mais adequada para sua aplicação ou deseja comparar opções? Fico feliz em ajudar — basta entrar em contato e compartilharei o que funcionou para outras equipes. Cada local de trabalho é diferente — baseie sua escolha no que realmente importa.

Referências

-

Explore como as lanças telescópicas influenciam o alcance e a capacidade de elevação, essenciais para selecionar o manipulador telescópico certo para cargas pesadas e altas. ↩

-

Saiba como o design do chassi e da estrutura afeta a estabilidade e o manuseio do manipulador telescópico em terrenos irregulares, o que é crucial para operações seguras e eficientes no local. ↩

-

Explore como as classificações de capacidade mudam com a extensão e o ângulo da lança, cruciais para o manuseio seguro de cargas e a produtividade no local. ↩

-

Informações detalhadas sobre a complexidade e as necessidades de manutenção das barras multissecionais, incluindo problemas comuns de desgaste e dicas de manutenção. ↩

-

Detalha as implicações de segurança e os limites de manuseio de carga para evitar acidentes e maximizar o desempenho do manipulador telescópico nos locais de trabalho. ↩

-

Explica as vantagens técnicas e a eficiência operacional dos sistemas de engate rápido para trocas rápidas de acessórios em manipuladores telescópicos. ↩

-

Saiba por que a tração nas quatro rodas é essencial para a manobrabilidade e estabilidade dos manipuladores telescópicos de construção, especialmente em locais acidentados ou inclinados. ↩

-

Explore como a oscilação do eixo mantém todos os pneus em contato com o solo em terrenos irregulares, aumentando a segurança e a estabilidade do manipulador telescópico durante os levantamentos. ↩

-

Explore o papel vital dos estabilizadores hidráulicos na manutenção do equilíbrio em terrenos irregulares e na prevenção de tombamentos em manipuladores telescópicos de alto alcance. ↩

-

Descubra como os pneus todo-o-terreno de grandes dimensões melhoram a flutuação e a tração em superfícies irregulares, aumentando a produtividade em condições de trabalho difíceis. ↩

-

Compreenda as vantagens das transmissões Powershift para transporte pesado, incluindo fornecimento de potência e durabilidade sob cargas exigentes. ↩

-

Explore como os motores a diesel aumentam a capacidade dos manipuladores telescópicos para serviços pesados, mas exigem manutenção complexa, crucial para a eficiência no local de trabalho. ↩

-

Saiba como as cabines com certificação ROPS/FOPS melhoram significativamente a segurança do operador, prevenindo lesões em caso de capotagem e queda de objetos. ↩

-

Explore como os sistemas digitais de monitoramento de carga reduzem acidentes e melhoram a eficiência no local de trabalho, especialmente em condições operacionais complexas. ↩

-

Informações detalhadas sobre como os indicadores de momento de carga aumentam a segurança dos manipuladores telescópicos, alertando os operadores e evitando tombamentos por sobrecarga, com exemplos reais. ↩

-

Detalha o impacto do monitoramento da espessura da almofada deslizante do braço na prevenção de desalinhamentos e custos elevados de reparos. ↩

-

Explica como as verificações de rotina das mangueiras hidráulicas evitam vazamentos e reparos dispendiosos, aumentando o tempo de atividade e a segurança do manipulador telescópico. ↩

-

Descubra como os designs padronizados dos acopladores melhoram o compartilhamento de acessórios e maximizam a produtividade diária da frota de manipuladores telescópicos nos locais de trabalho. ↩