Erros que os iniciantes cometem ao operar manipuladores telescópicos: lições aprendidas em campo para evitar erros dispendiosos

No mês passado, vi um gerente de projetos na Turquia quase sobrecarregar seu telehandler novinho em folha porque confiou nas especificações do folheto em vez de consultar a tabela de capacidade real na cabine. Momentos como esse me fazem desejar que mais iniciantes soubessem o que realmente importa antes que algo dê errado.

Erros comuns cometidos por operadores novatos de manipuladores telescópicos podem criar condições inseguras, aumentar os custos de manutenção e reduzir a eficiência no local de trabalho. Interpretar incorretamente a capacidade nominal, não consultar as tabelas de carga e selecionar o tamanho errado da máquina são problemas frequentes. Tratar os manipuladores telescópicos como empilhadeiras de armazém introduz grandes riscos de estabilidade, especialmente em terrenos irregulares ou com a lança levantada. O uso inadequado de acessórios (como usar a ferramenta errada para a carga ou tentar levantar pessoas não autorizadas) pode comprometer a segurança e a conformidade.

Como é que a capacidade nominal do manipulador telescópico é mal avaliada?

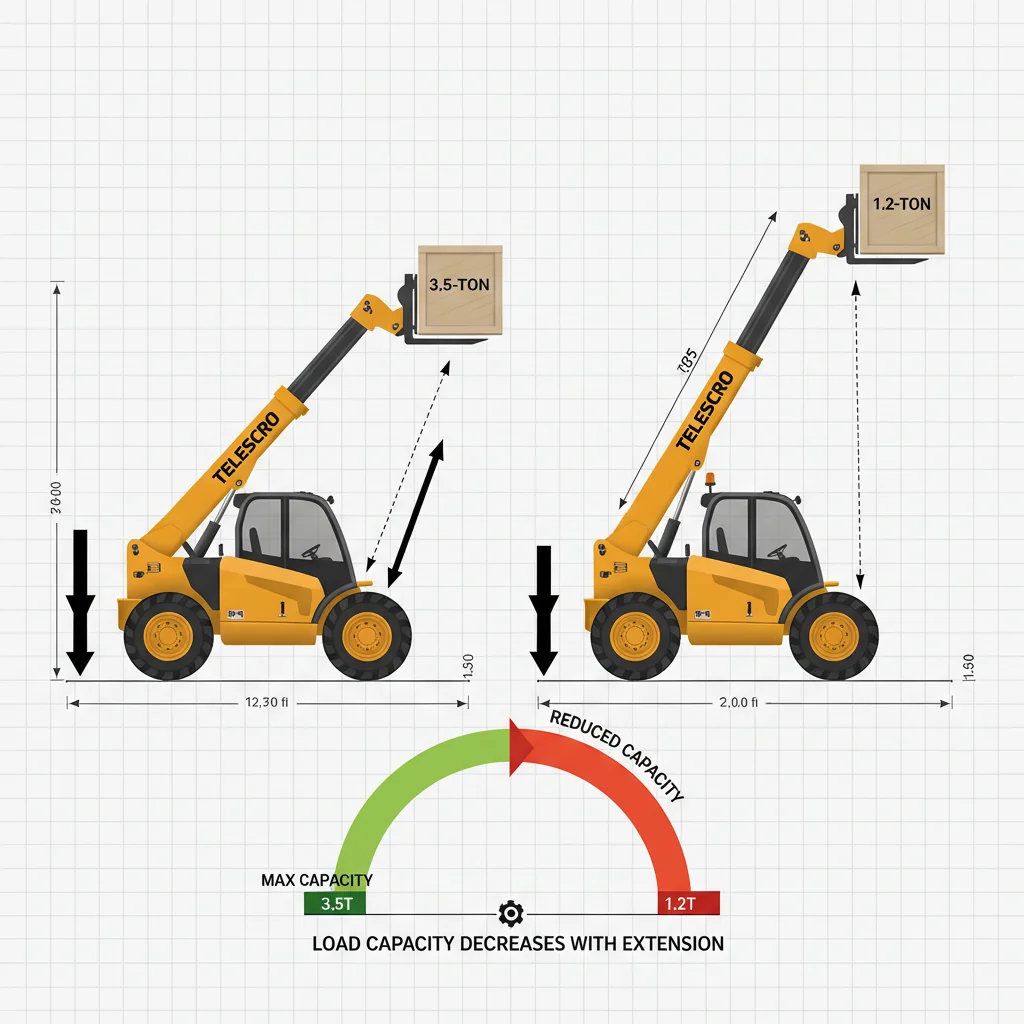

Muitos iniciantes acreditam erroneamente que a capacidade nominal de um manipulador telescópico se aplica a todas as posições da lança. Na realidade, a capacidade útil pode diminuir drasticamente em ângulos mais elevados da lança e alcances mais longos, e os números exatos dependem do modelo, do acessório e da configuração. As tabelas de carga mostram como a capacidade muda ao longo da área de trabalho, ajudando a evitar tombamentos e danos ao equipamento.

O maior erro que vejo — mesmo em equipes experientes — é presumir que a capacidade nominal de uma empilhadeira telescópica está disponível em todas as alturas e alcances. No local, em Dubai, observei uma equipe esperar que uma empilhadeira telescópica da “classe 3,5 toneladas” levantasse uma carga pesada sobre a lateral de um caminhão em alcance estendido. A realidade — confirmada pela tabela de carga da cabine — era que a capacidade permitida naquela posição da lança era muito inferior à classificação nominal. Uma suposição errada e eles quase viraram a máquina; a reação rápida do operador evitou um incidente grave.

A maioria das pessoas olha para a “classe de tonelagem” e se sente segura, mas a capacidade nominal só se aplica nas condições especificadas pelo fabricante — normalmente com a lança totalmente retraída, o acessório correto instalado e a máquina posicionada em solo firme e nivelado. À medida que a altura da lança e o alcance para a frente aumentam, o momento de capotagem cresce e a capacidade útil é reduzida proporcionalmente.

O Gráfico de carga1 na cabine mostra os limites reais, mapeando as cargas permitidas para cada combinação de altura e alcance da lança. À medida que a lança se estende, a capacidade permitida pode cair drasticamente em comparação com a classificação nominal. Se o peso real da carga exceder o limite indicado no gráfico para essa posição, o elevador deve ser reconfigurado ou uma máquina maior deve ser selecionada — adivinhar a capacidade é como começam os riscos de tombamento e danos ao equipamento.

Tive clientes no Quênia que compraram manipuladores telescópicos com base na “capacidade máxima de elevação” indicada nos folhetos, mas descobriram na primeira tarefa que a máquina não conseguia alcançar o terceiro andar com uma carga completa. Meu conselho: antes de comprar ou elevar, verifique a tabela de carga exata do seu modelo. Compare os pesos reais dos paletes, a altura e o alcance com esses números.

Se o levantamento planejado estiver próximo do limite indicado para essa posição da lança, trate isso como um sinal de alerta — aproxime-se, reduza a carga, altere a configuração (quando permitido) ou selecione o tamanho da máquina seguinte. Nunca baseie a decisão apenas na classe de tonelagem ou nas especificações do folheto.

A capacidade nominal de um manipulador telescópico diminui drasticamente à medida que a lança se estende para fora e para cima, o que significa que a carga máxima indicada só é válida quando a lança está totalmente retraída e baixa.Verdadeiro

Os fabricantes especificam a capacidade nominal com base na posição mais segura possível — lança retraída e altura mínima. À medida que a lança é levantada ou estendida, a alavancagem aumenta, fazendo com que a capacidade real de elevação segura diminua substancialmente. Muitos operadores ignoram isso ao planejar elevações.

A capacidade nominal do manipulador telescópico pode ser considerada segura para qualquer posição, desde que os estabilizadores estejam acionados.Falso

Embora os estabilizadores ajudem a estabilizar o manipulador telescópico e evitem tombamentos, eles não alteram a redução fundamental na capacidade de elevação à medida que a lança se estende ou se eleva. As classificações de carga são sempre baseadas na posição da lança, não apenas nas características de estabilidade da máquina.

Conclusão principalA capacidade nominal é válida apenas em alturas específicas da lança e condições mínimas de alcance. Os operadores devem consultar a tabela de carga específica do modelo para cada posição de elevação — nunca confiem apenas na classe de tonelagem. Comparar as tarefas reais com a tabela de carga evita tombamentos dispendiosos, falhas no equipamento e violações de segurança.

Por que os compradores escolhem o tamanho errado de manipulador telescópico?

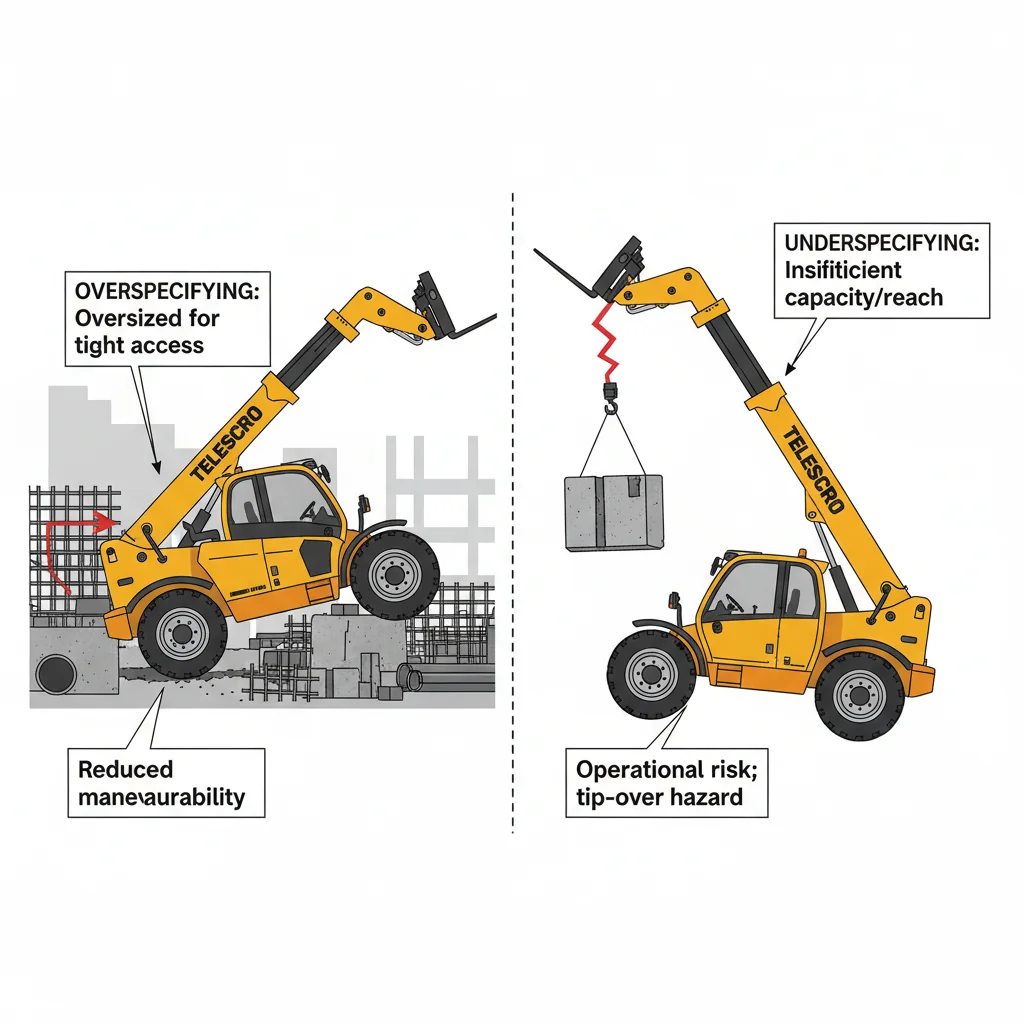

Os novos compradores muitas vezes avaliam mal o tamanho do manipulador telescópico por especificação excessiva2 ou subespecificação. A especificação excessiva leva a custos iniciais mais elevados, consumo excessivo de combustível e ineficiências operacionais em espaços apertados. A subespecificação acarreta riscos de elevações inseguras em alcance total ou aluguéis não planejados. O dimensionamento preciso requer a listagem das demandas reais do trabalho, verificando cenários do gráfico de carga3 com o revendedor e priorizando tarefas frequentes em detrimento de necessidades pontuais.

Deixe-me compartilhar algo importante sobre por que os erros de dimensionamento acontecem com tanta frequência. Muitos compradores acreditam que a classe de tonelagem — um “manipulador telescópico de 4 toneladas”, por exemplo — define o que a máquina pode realmente fazer em suas instalações. Mas a realidade é que a tonelagem apenas define o limite superior no alcance mínimo, com a lança totalmente retraída e em terreno plano. Em locais de trabalho em lugares como o Brasil e os Emirados Árabes Unidos, vi muitos compradores ignorarem como a capacidade nominal diminui à medida que se alcança alturas ou distâncias maiores. Um cliente em Dubai uma vez encomendou uma unidade de 17 metros e 4 toneladas para descarregar caminhões. No papel, parecia “seguro”, mas a maioria de seus levantamentos era inferior a 1.500 kg a menos de 6 metros. A máquina superdimensionada tinha dificuldade em espaços apertados, consumia mais combustível e desgastava os pneus — custando-lhes dinheiro extra todos os meses, sem nenhum benefício real.

Aqui está o outro lado: subestimar as especificações para economizar no preço de compra. No ano passado, conversei com uma equipe no Cazaquistão que utilizava um manipulador telescópico compacto de 2,5 toneladas. Qual era a principal tarefa deles? Colocar blocos de concreto de 1,8 tonelada no terceiro andar, a cerca de 9 metros de altura e por cima de uma parede. Quando verificamos a tabela de carga, a capacidade na extensão total era de apenas 1.300 kg. Eles acabaram alugando uma unidade maior em cima da hora, interrompendo o trabalho por dias. Isso é estressante — e facilmente evitável.

Sempre recomendo listar suas cargas mais pesadas, alturas máximas necessárias, distâncias de alcance sobre obstáculos e detalhes sobre o terreno do seu local. Forneça essas informações ao seu revendedor e peça uma verificação real da capacidade, não apenas um folheto de vendas. Alguns minutos antecipadamente podem poupar semanas de problemas mais tarde.

A capacidade nominal de um manipulador telescópico é medida com a lança totalmente retraída e em terreno plano, mas essa capacidade diminui significativamente à medida que a lança é estendida ou elevada.Verdadeiro

Isso é verdade porque as tabelas de carga dos manipuladores telescópicos mostram que aumentar a extensão ou a altura da lança reduz a capacidade nominal da máquina devido aos limites de alavancagem e estabilidade. Os usuários muitas vezes ignoram esses fatores, levando a máquinas sobrecarregadas em alcances maiores.

Desde que um manipulador telescópico consiga levantar o peso desejado quando está parado, ele poderá funcionar com segurança em qualquer extensão ou altura da lança.Falso

Isso é falso, pois a capacidade de elevação da máquina diminui à medida que a lança se estende ou se eleva. Não consultar a tabela de carga pode levar a situações perigosas, como tombamento ou sobrecarga estrutural, especialmente no alcance ou altura máxima.

Conclusão principalOs erros na seleção de manipuladores telescópicos ocorrem quando os compradores ignoram a altura real de elevação, o peso da carga no alcance máximo e o terreno do local de trabalho. O dimensionamento deve basear-se nos requisitos documentados do local e no desempenho validado da tabela de carga — e não nas fichas técnicas ou na classe de tonelagem — para minimizar os riscos de custo, segurança e produtividade.

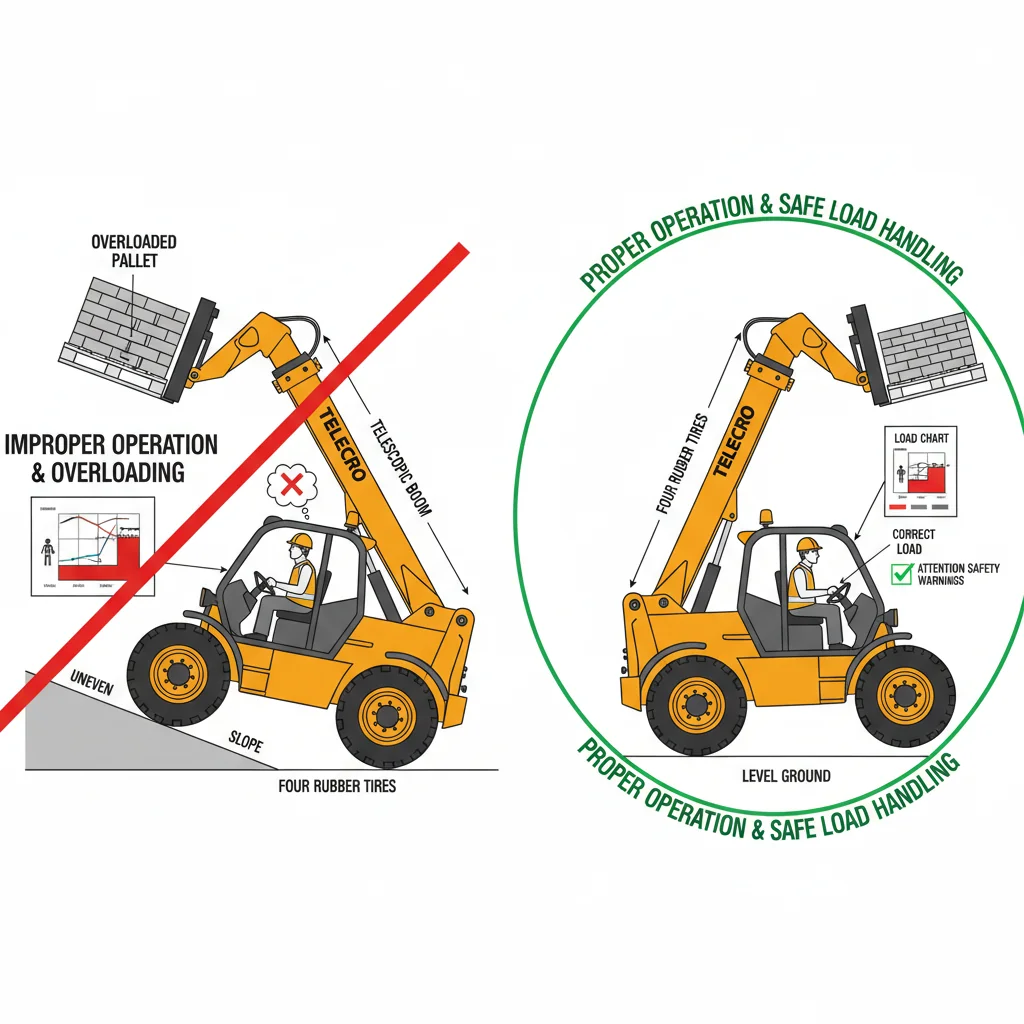

Por que os manipuladores telescópicos não podem ser conduzidos como empilhadeiras?

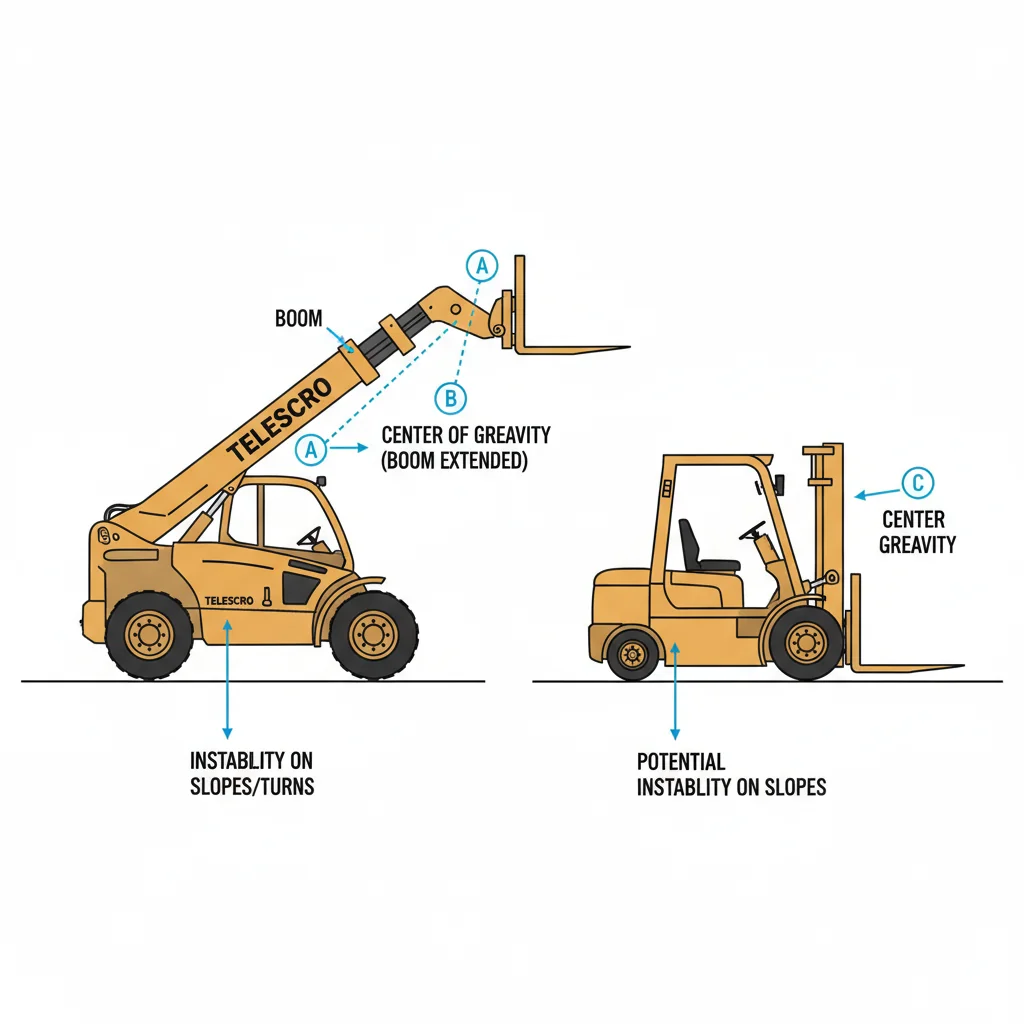

Tratar os manipuladores telescópicos como empilhadeiras é perigoso, pois os manipuladores telescópicos têm características de manuseio mais semelhantes às de guindastes do que às de empilhadeiras de armazém. À medida que a lança é levantada ou estendida, a estabilidade da máquina muda significativamente, pois o centro de gravidade4 avança. Manobras bruscas, frenagens rápidas ou mudanças repentinas de direção — especialmente em declives ou terrenos irregulares — com a lança elevada podem levar rapidamente à perda de controle ou tombamento, resultando em sérios riscos à segurança e ao equipamento.

A maioria das pessoas não percebe que os manipuladores telescópicos agem de forma muito diferente no momento em que você levanta a lança ou a estende para a frente. Após nove anos neste setor, já vi até mesmo profissionais de armazéns fazerem suposições perigosas. Eles esperam que um manipulador telescópico de 4 toneladas se comporte como uma empilhadeira, mesmo em locais de trabalho acidentados e irregulares. Mas as empilhadeiras são projetadas para superfícies planas e previsíveis, e a carga permanece próxima ao corpo principal. Com a lança de um manipulador telescópico levantada — mesmo que apenas até a metade —, o centro de gravidade se desloca muito para a frente e a estabilidade pode diminuir drasticamente.

Lembro-me de um empreiteiro nos arredores de Dubai que estava acostumado a operar empilhadeiras de 3 toneladas em armazéns. Sua equipe tentou mover um andaime com a lança parcialmente levantada, fazendo uma curva fechada perto de um meio-fio. A máquina balançou repentinamente — com força suficiente para deslocar toda a carga — porque o contrapeso na parte traseira não consegue compensar quando a lança está estendida. Com apenas 10 metros de alcance, a capacidade nominal pode cair de 4.000 kg para menos de 1.200 kg, dependendo da sua tabela de carga. Isso é física de guindaste, não manuseio de empilhadeira.

Os pontos cegos também são piores. A saliência traseira é muito maior, especialmente em comparação com um caminhão compacto de armazém. Viajar com a lança levantada cria grandes áreas cegas — o “ponto cego de 3 metros” sobre o qual eu alerto. E se você bater mesmo que seja em uma ligeira inclinação lateral, o risco de capotagem é real. Eu sempre sugiro manter a lança baixa durante a condução, reduzir a velocidade se o terreno for irregular e nunca presumir que ela “se corrigirá sozinha” como um modelo de armazém.

Recomendo enfaticamente que todos os operadores de empilhadeiras telescópicas concluam um treinamento adequado — não apenas a certificação para empilhadeiras. O custo e o risco de errar são altos demais para se tomar atalhos.

Os iniciantes muitas vezes acreditam erroneamente que a resposta da direção de um manipulador telescópico com a lança estendida é a mesma que quando a lança está retraída, quando na verdade a máquina se torna muito mais difícil de controlar devido à alteração na distribuição do peso.Verdadeiro

Isso ocorre porque o alongamento da lança desloca o centro de gravidade para a frente, tornando o manipulador telescópico menos estável e alterando a forma como ele reage aos comandos de direção, o que pode pegar de surpresa até mesmo operadores de empilhadeiras experientes.

Um erro comum é pensar que levantar a lança de um manipulador telescópico não afeta sua estabilidade se os pneus estiverem devidamente calibrados.Falso

Isso é falso porque, independentemente da pressão dos pneus, elevar a lança aumenta a alavanca da carga e desloca o centro de gravidade para fora, reduzindo sempre a estabilidade em comparação com o levantamento de uma carga próxima ao chassi.

Conclusão principal: Considerar os manipuladores telescópicos como empilhadeiras ignora sua instabilidade semelhante à de um guindaste quando a lança é levantada ou estendida. Os operadores devem sempre se deslocar com cargas baixas, dirigir minimamente com a lança elevada e compreender que inclinações laterais ou manobras bruscas aumentam consideravelmente o risco de capotagem ou colisão — um treinamento adequado é essencial.

Quais são os erros comuns no uso de acessórios para manipuladores telescópicos?

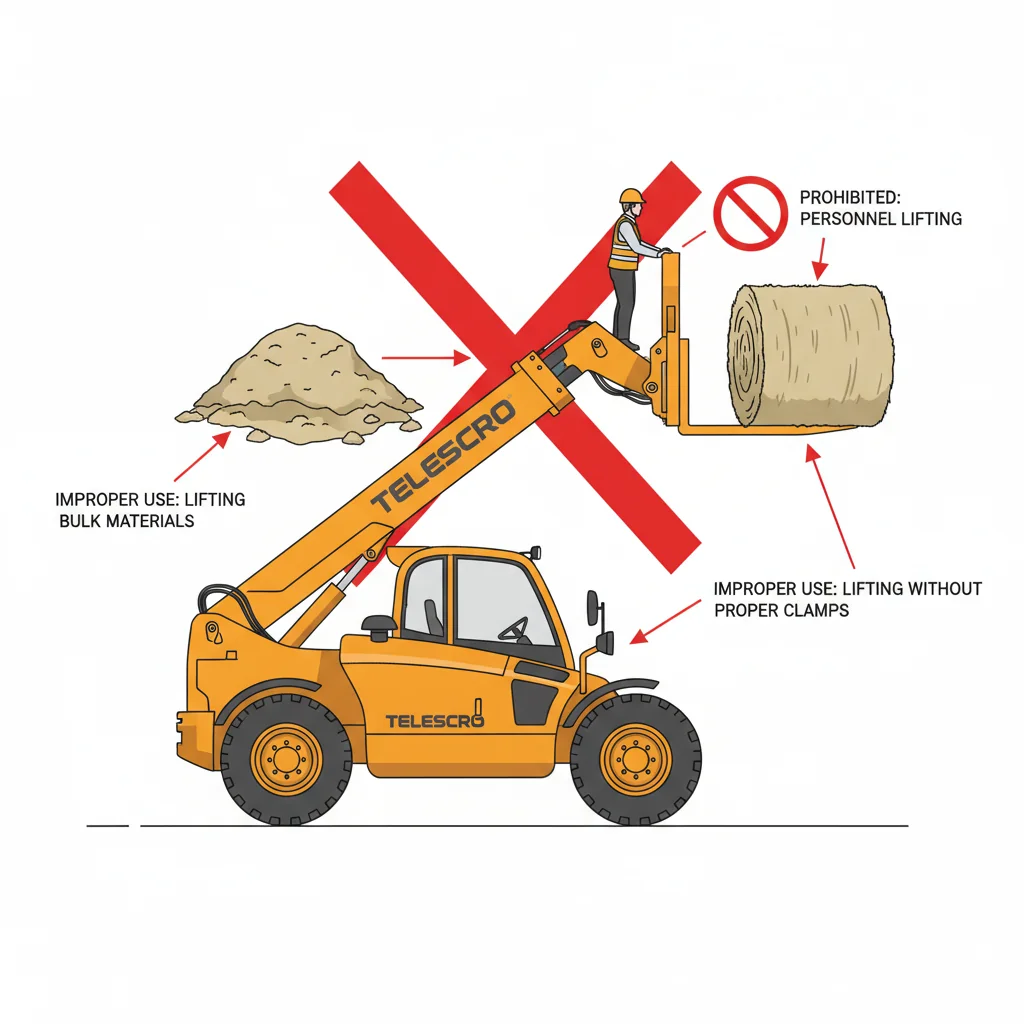

Os operadores iniciantes de manipuladores telescópicos frequentemente cometem erros críticos ao usar qualquer acessório que se encaixe ou ao confiar em garfos para paletes5 para todos os materiais. O uso de ferramentas inadequadas, como garfos para cargas soltas ou fardos sem grampos adequados, reduz a estabilidade e aumenta os riscos de acidentes. Levantar ilegalmente pessoas com garfos é especialmente perigoso e proibido na maioria das jurisdições.

Já trabalhei com clientes que cometeram esse erro: simplesmente pegaram qualquer acessório que parecesse se encaixar no engate rápido. Isso acontece o tempo todo. Eles encontram uma caçamba ou um conjunto de garfos velhos no local de trabalho, prendem-nos a uma máquina de 3,5 toneladas e começam a trabalhar sem verificar a carga nominal ou a tabela de carga da máquina. A realidade? Essa mentalidade de “encaixe universal” leva a cargas instáveis, perda de produtividade ou danos caros. No Brasil, vi um operador tentar mover grãos com garfos em vez de uma caçamba para materiais. Além de ser lento, toda a carga se deslocou quando ele levantou a lança — ele quase perdeu 600 kg de produto e correu o risco de tombar a máquina.

Aqui estão alguns erros comuns relacionados aos acessórios para manipuladores telescópicos que vejo em todo o mundo:

- Usar garfos para tudo – Os garfos para paletes são projetados para cargas paletizadas estáveis. Eles não são adequados para materiais a granel, fardos ou feixes de tubos soltos, onde o deslocamento da carga e a instabilidade são comuns.

- Improvisando com a ferramenta errada – Manusear silagem ou fardos agrícolas com garfos genéricos em vez de uma pinça adequada aumenta o risco de quedas ou danos nas cargas. Embora o padrão garras para fardos6 são projetados para fardos pesados, os limites reais de carga segura dependem do projeto da garra, do tamanho do fardo e do teor de umidade, e devem ser verificados em relação à classificação do acessório e à tabela de carga do manipulador telescópico.

- Elevação de pessoal não aprovado – Elevar trabalhadores em garfos ou cestas caseiras é extremamente perigoso e normalmente não está em conformidade com as normas. Apenas devem ser utilizadas plataformas de trabalho aprovadas pelo fabricante com sistemas adequados de bloqueio, proteção e segurança.

- Ignorando o peso do anexo – Cada acessório adiciona massa e desloca o centro de carga para a frente, reduzindo a capacidade de elevação útil e alterando a estabilidade.

A fixação de um acessório não classificado ou incompatível a um manipulador telescópico pode alterar substancialmente o centro de gravidade da máquina, aumentando o risco de capotagem, mesmo que a carga pareça estar dentro da capacidade.Verdadeiro

Cada acessório altera a distribuição de peso e as características de elevação de um manipulador telescópico; os fabricantes elaboram tabelas de carga específicas para a máquina e para os acessórios aprovados, razão pela qual combinações inadequadas criam riscos ocultos.

Se um acessório se encaixar no engate rápido do manipulador telescópico, ele é automaticamente adequado para levantar cargas dentro da capacidade nominal da máquina.Falso

A adequação física não garante compatibilidade; acessórios não classificados ou projetados para um manipulador telescópico específico podem exceder os limites de peso seguro ou exercer cargas inadequadas, excedendo facilmente a capacidade nominal real e arriscando a falha ou instabilidade da máquina.

Conclusão principalSempre combine os acessórios com o modelo específico do manipulador telescópico e a tarefa, consultando as listas de equipamentos aprovados e as tabelas de carga. Soluções improvisadas para materiais a granel, fardos ou elevação de pessoas aumentam drasticamente os riscos de queda de cargas ou acidentes graves. Apenas plataformas de trabalho certificadas devem ser usadas para elevar pessoas — nunca garfos para paletes ou cestas caseiras.

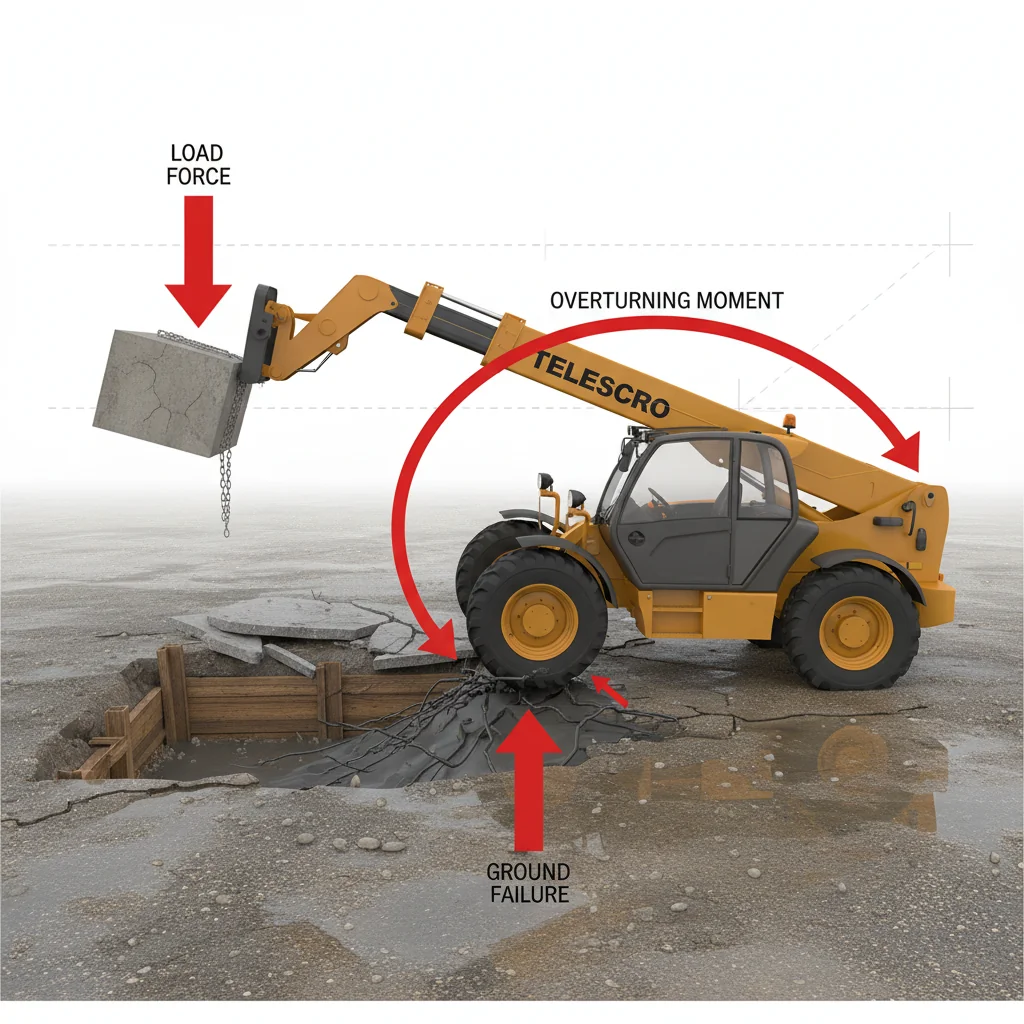

Como as condições inadequadas do solo causam tombamento?

Ignorar as condições do solo pode fazer com que um manipulador telescópico carregado — que muitas vezes pesa várias toneladas e ainda mais com a carga — afunde ou tombe, especialmente quando a lança está estendida. Solo macio, valas, bordas de lajes ou concreto danificado podem não suportar com segurança cargas concentradas nas rodas ou nos estabilizadores, aumentando o risco de instabilidade. Manchas úmidas e lama também reduzem a tração, aumentando os riscos de deslizamento e tombamento.

Muitos operadores que encontro acreditam que “se o solo parece bom e a máquina passa por cima dele, está tudo bem”. É aí que começam os problemas. Um manipulador telescópico totalmente carregado — digamos, 10 toneladas com tijolos — exerce uma força enorme sobre cada pneu, especialmente quando a lança é levantada. No Cazaquistão, no ano passado, um gerente de obra me ligou depois que sua máquina de 4 toneladas tombou em um canteiro de obras de reforma. O culpado? As rodas dianteiras afundaram no solo macio e aterrado a poucos metros da borda da laje. O manipulador telescópico parecia estável até que a lança foi estendida. Então, o peso concentrado empurrou o solo fraco, transformando a máquina em uma gangorra.

Aqui está o que você precisa verificar antes de mover qualquer manipulador telescópico:

- Solo macio e lama7 – Parecem inofensivos, mas mesmo alguns centímetros de afundamento perturbam o equilíbrio, especialmente com uma lança elevada.

- Valas ou serviços públicos aterrados – Restaurar uma vala não a torna mais resistente. O risco de afundamento aumenta perto de escavações recentes, bueiros ou tubulações subterrâneas.

- Bordas de laje sem suporte8 e concreto danificado – Dirigir muito próximo pode causar rachaduras na laje devido à carga das rodas. Já vi isso acontecer na Malásia, e o custo do reparo foi pior do que o tempo de inatividade.

- Manchas úmidas, derramamentos de óleo ou lama espessa – A tração reduzida significa que a máquina pode deslizar, especialmente ao virar ou parar com a lança no ar.

- Vazios ocultos ou pontos fracos – Às vezes, a superfície parece sólida, mas por baixo é oca. Isso é um cenário propício para um colapso repentino.

Um manipulador telescópico pode parecer estável em solo aparentemente sólido, mas se o solo abaixo dele tiver sido recentemente aterrado ou não estiver compactado, as rodas dianteiras da máquina podem afundar repentinamente quando a lança for estendida, aumentando drasticamente o risco de capotagem.Verdadeiro

Isso é verdade porque a carga concentrada das rodas dianteiras com uma lança estendida pode causar falhas no solo, mesmo que a superfície pareça adequada. Solos macios, soltos ou aterrados não têm resistência suficiente para suportar equipamentos pesados, especialmente em condições de carga dinâmica.

Se um manipulador telescópico passar por uma área sem qualquer afundamento ou movimento visível, isso significa que o solo é suficientemente estável para todas as operações de elevação, independentemente da carga.Falso

Isso é falso, pois a condução inicial pode não revelar pontos fracos do solo. Embora a máquina possa não afundar apenas com seu próprio peso, a tensão se multiplica quando a lança é estendida com uma carga, podendo causar uma falha repentina do solo e tombamento posteriormente.

Conclusão principal: É essencial avaliar as condições do solo antes de operar um manipulador telescópico. Nunca presuma que mobilidade é sinônimo de segurança — identifique e evite superfícies frágeis, use tapetes para distribuir cargas em terrenos marginais e lembre-se de que bordas de lajes e valas podem desmoronar sob o peso concentrado da máquina, especialmente com a lança levantada.

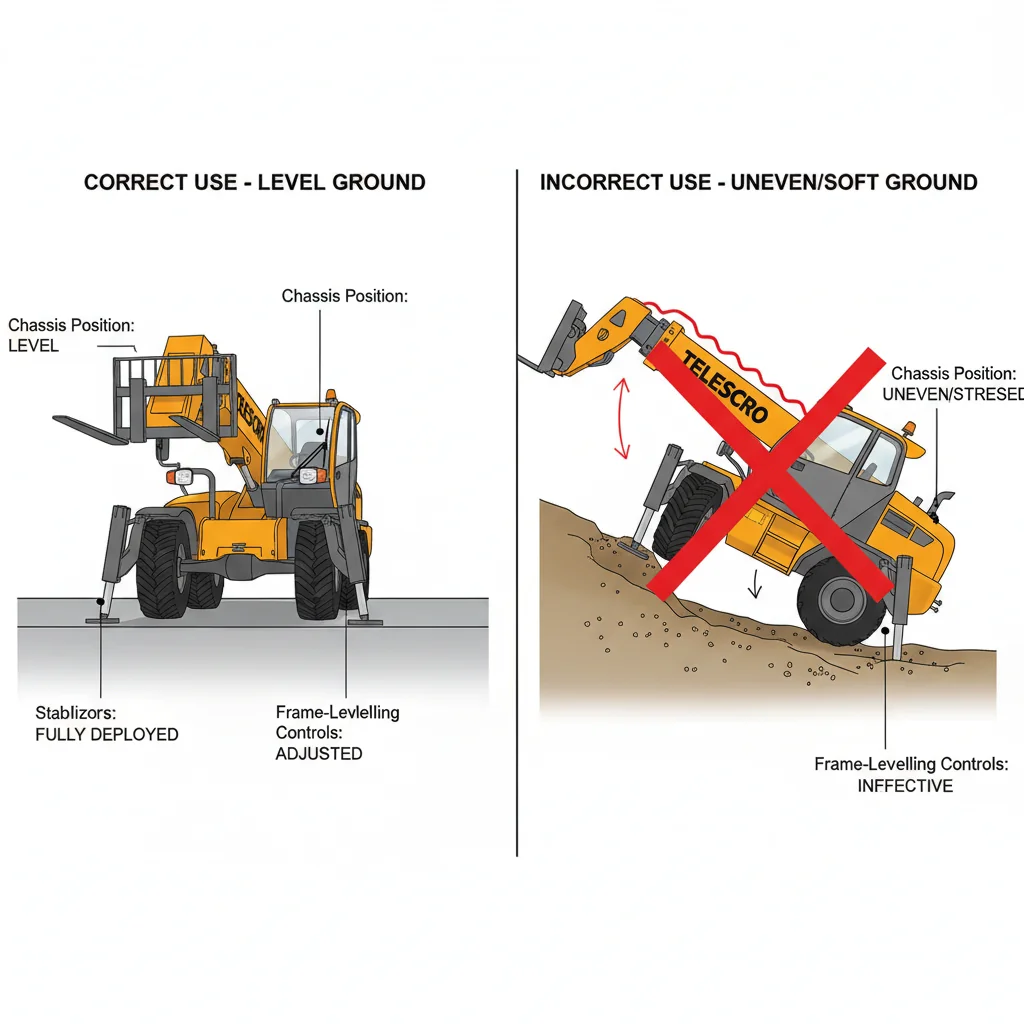

Como os estabilizadores e o nivelamento da estrutura são usados de forma inadequada?

Os estabilizadores e o nivelamento da estrutura são frequentemente mal utilizados por iniciantes que esperam que esses sistemas compensem as más condições do solo ou o posicionamento da máquina. O nivelamento da estrutura deve apenas aproximar o chassi do nível, retornando ao neutro antes de elevar a altura. Os estabilizadores devem ser totalmente acionados em solo firme e nivelado e verificados de acordo com os protocolos do fabricante — nunca como uma solução para inclinações extremas ou terrenos macios.

O que mais importa quando se fala de estabilizadores e nivelamento da estrutura é o seguinte: esses sistemas existem para garantir margens de segurança, não para corrigir um planejamento inadequado ou más condições do solo. Com frequência, vejo novos operadores confiarem no sistema hidráulico de nivelamento da estrutura para “endireitar” a máquina em declives transversais acentuados ou esperar que os estabilizadores criem magicamente uma base sólida em lama mole. Isso é um grande risco — a capacidade nominal só é válida quando a máquina começa quase nivelada, dentro dos limites de inclinação do fabricante e com os estabilizadores totalmente acionados em solo firme. Um cliente em Dubai uma vez tentou levantar um palete de 1,5 tonelada a 14 metros, mantendo o cilindro de nivelamento da estrutura constantemente estendido porque o solo tinha uma inclinação de cerca de 6°. O manipulador telescópico parecia “estável”, mas sua área de estabilidade real era muito menor do que a placa de dados indicava. Se você dirigir ou trabalhar com a estrutura inclinada fortemente em uma direção, já estará violando a fórmula de segurança — a inclinação para frente ou para o lado pode ocorrer com muito pouco aviso.

Aqui estão os erros mais comuns que vejo ao redor do mundo:

- Usar o nivelamento da estrutura como substituto da preparação adequada do local—em vez de nivelar ou calçar, eles simplesmente maximizam a inclinação hidráulica.

- Apenas implantando estabilizadores parcialmente— pensando que “metade é suficiente”, especialmente em áreas apertadas.

- Colocação de estabilizadores em solo macio e não testado— na esperança de que compensem sulcos profundos, lama ou declives.

- Manter o nivelamento da estrutura ou os estabilizadores ativos durante a elevação—em vez de voltar à posição neutra após ajustes finos.

A abordagem correta? Nivele primeiro a máquina — seja mecanicamente ou preparando o solo.

Confiar no nivelamento da estrutura para compensar inclinações transversais extremas pode levar a riscos de tombamento perigosamente subestimados, uma vez que as tabelas de carga pressupõem que a máquina já está quase nivelada.Verdadeiro

As capacidades de carga dos manipuladores telescópicos são testadas em terreno plano; a utilização do sistema hidráulico de nivelamento da estrutura fora dos limites de inclinação especificados pelo fabricante não restaura a capacidade nominal, pelo que os operadores podem avaliar incorretamente os limites de manuseamento seguro.

Os estabilizadores podem ser usados com segurança como principal meio de corrigir solos instáveis ou macios, compensando uma preparação inadequada do local.Falso

Os estabilizadores são projetados para adicionar estabilidade, mas não podem criar uma superfície de operação segura; usá-los em solo macio pode fazer com que a máquina se desloque ou afunde, aumentando o risco de capotagem em vez de evitá-lo.

Conclusão principal: Confiar no nivelamento da estrutura ou em estabilizadores para ‘resgatar’ configurações inseguras é um grande erro operacional. A capacidade nominal e a estabilidade exigem que a máquina esteja devidamente nivelada e todos os sistemas totalmente implantados em solo adequado. Se essas condições não puderem ser atendidas, será necessária uma abordagem ou equipamento diferente.

Por que o treinamento em manipuladores telescópicos é essencial para iniciantes?

Os manipuladores telescópicos requerem treinamento de operadores9 e, em muitas regiões, certificação formal — não apenas uma carteira de habilitação para empilhadeira ou carro. Os iniciantes muitas vezes pulam essa etapa, levando a erros críticos: interpretação incorreta das tabelas de carga, sobrecarga, ignorar avisos de segurança e operação insegura em declives. O treinamento abrangente em manipuladores telescópicos previne acidentes, reduz avarias e é essencial para atender à conformidade regulatória.

Para ser sincero, a especificação que realmente importa é a habilidade do operador — não apenas as especificações ou a marca da máquina. Já vi casos no Cazaquistão e na África do Sul em que novos operadores subiram em um manipulador telescópico de 4 toneladas e 17 metros pensando que não era diferente de sua antiga empilhadeira. Em uma semana, eles ignoraram a tabela de carga, tentaram levantar paletes cheias no alcance máximo e acionaram alarmes de sobrecarga. Uma equipe conseguiu emperrar a lança ao subir uma ladeira com a carga muito distante. Os reparos levaram dias e o canteiro de obras perdeu muito tempo.

A maioria dos iniciantes subestima o quanto o manuseio de um manipulador telescópico é diferente, especialmente a forma como a extensão da lança e o ângulo da máquina afetam a estabilidade. Ao contrário das empilhadeiras, a capacidade nominal de um manipulador telescópico diminui rapidamente à medida que você se aproxima ou eleva a lança. Vou dar um exemplo: com a extensão total, essa mesma empilhadeira telescópica de 4 toneladas só conseguirá manusear cerca de 1.200 kg com segurança. Se você não entender a tabela de carga (a grade que mostra o que você pode realmente levantar em cada posição), corre o risco de tombar. Nenhuma carteira de habilitação para empilhadeira ou carro cobre isso. É por isso que a maioria dos países — como o Reino Unido, a Austrália e os EUA — exige uma certificação específica para empilhadeiras telescópicas.

Não se trata apenas de evitar acidentes. Erros do operador significam desgaste mais rápido do sistema hidráulico, soldas rachadas ou bombas queimadas — custos que aparecem seis meses depois. Eu sempre digo aos compradores: reservem verba para treinamento adequado e cursos de reciclagem, não apenas para a máquina em si. Pergunte à locadora ou ao revendedor quais serviços de suporte estão incluídos. Na minha experiência, os locais com menos avarias sempre investem em treinamento prático e específico para operadores de máquinas.

Os operadores iniciantes de manipuladores telescópicos muitas vezes ignoram a importância da tabela de carga, levando-os a tentar elevações no alcance máximo sem levar em conta a redução da capacidade.Verdadeiro

Os manipuladores telescópicos têm capacidades de carga dinâmicas que diminuem drasticamente à medida que a lança se estende. Ignorar a tabela de carga é um erro comum e perigoso cometido por iniciantes, pois pode acionar alarmes de sobrecarga ou falhas mecânicas.

Desde que a capacidade de carga do manipulador telescópico exceda a carga, operar com a extensão máxima da lança é sempre seguro para iniciantes.Falso

A capacidade de carga de uma empilhadeira telescópica diminui significativamente quando a lança é estendida. A operação segura depende do ângulo e do alcance da lança, não apenas da capacidade máxima de carga da máquina. Estender demais com uma carga pesada pode causar tombamento ou danos estruturais.

Conclusão principalNegligenciar o treinamento específico para operadores de manipuladores telescópicos é uma das principais causas de acidentes e falhas de equipamentos entre iniciantes. Orçar apenas a máquina em si e ignorar a certificação estruturada é uma falsa economia. Certifique-se sempre de que todos os operadores concluam o treinamento alinhado com as diretrizes do fabricante, abrangendo tabelas de carga, uso de estabilizadores e procedimentos de segurança específicos da máquina.

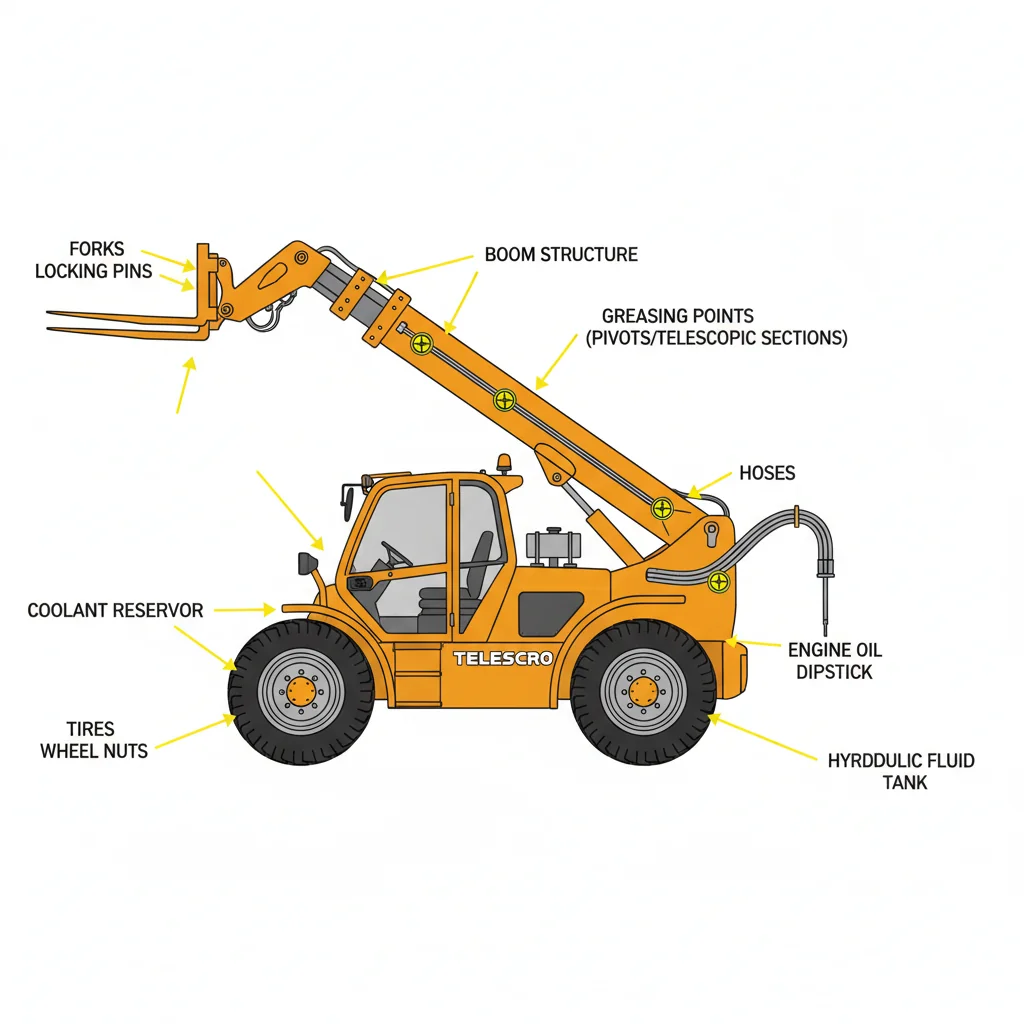

Quais verificações diárias são essenciais para um manipulador telescópico?

As verificações diárias essenciais do manipulador telescópico incluem a inspeção do óleo do motor, do líquido de arrefecimento, do fluido hidráulico, das mangueiras quanto a vazamentos, do estado e da pressão dos pneus, das porcas das rodas, dos garfos, dos pinos de travamento, da estrutura da lança e dos dispositivos de segurança. Muitos fabricantes de equipamentos originais também especificam verificações regulares lubrificação de pontos-chave10—tais como pivôs da lança e seções telescópicas—com base nas horas de operação, ciclo de trabalho e condições do local. Os intervalos exatos de lubrificação e os pontos de lubrificação devem seguir o manual do operador para o modelo específico, a fim de evitar desgaste prematuro e falhas mecânicas dispendiosas.

No ano passado, uma equipe no Cazaquistão me ligou para relatar falhas hidráulicas repetidas em seu manipulador telescópico de 4 toneladas. Eles estavam perdendo pelo menos meio dia de trabalho por semana. Quando analisei a rotina pré-arranque, descobri algo simples, mas crítico: o operador ignorava quase todas as verificações diárias dos fluidos. Ele simplesmente ligava a máquina e começava a trabalhar, tal como se faz com um carro. Isto não é invulgar, especialmente com novos utilizadores. Mas os manipuladores telescópicos são muito menos tolerantes. Mesmo uma pequena fuga de óleo ou um pneu com pressão insuficiente podem rapidamente causar danos. A questão é esta: as verificações diárias adequadas abrangem mais do que o óleo do motor e o líquido de arrefecimento.

Você também precisa verificar o fluido hidráulico, procurar vazamentos em todas as mangueiras visíveis, confirmar a pressão dos pneus e verificar se há rachaduras nas paredes laterais, inspecionar as porcas das rodas, testar se todos os garfos e pinos de travamento estão seguros e examinar a estrutura da lança em busca de ferrugem ou soldas tortas. Não se esqueça dos dispositivos de segurança, como buzina, luzes de aviso e alarmes. Já vi um pivô de lança seco travar e deixar uma unidade alugada fora de serviço por três dias. Isso custou ao cliente mais de $600 em perda de produção. Muitos operadores também ignoram os pontos de lubrificação diária, especialmente nos pivôs da lança e nas seções telescópicas. Alguns fabricantes de equipamentos originais — especialmente aqueles usados em locais empoeirados — exigem que esses pontos sejam lubrificados a cada turno, não apenas semanalmente. Sempre sugiro manter uma pistola de graxa na máquina e marcar uma lista de verificação pré-inicialização antes de cada turno. Cinco a dez minutos investidos podem evitar dias de inatividade e contas de reparos inesperadas.

Negligenciar as verificações diárias do manipulador telescópico muitas vezes leva à contaminação não detectada do óleo hidráulico, o que pode acelerar o desgaste do sistema, mesmo que os níveis de fluido pareçam suficientes.Verdadeiro

Contaminantes no óleo hidráulico, como sujeira ou água, podem não afetar as leituras do nível do fluido, mas podem causar danos aos componentes internos. As verificações diárias não se referem apenas à quantidade de fluido — elas incluem a inspeção de sinais de contaminação, que os iniciantes muitas vezes ignoram.

Não é necessário realizar inspeções diárias do filtro de ar, pois as empilhadeiras telescópicas são equipadas com sensores que alertam imediatamente o operador sobre bloqueios no filtro.Falso

A maioria dos manipuladores telescópicos não possui sensores de filtragem avançados; muitos dependem de inspeções manuais periódicas. Depender exclusivamente de sensores pode permitir o acúmulo de poeira, o que restringe o fluxo de ar, danifica o motor e reduz a eficiência se não for verificado regularmente.

Conclusão principalIgnorar as verificações diárias e a lubrificação dos manipuladores telescópicos é uma das principais causas de falhas e incidentes de segurança. Seguir uma rotina pré-arranque específica do fabricante original — incluindo níveis de fluidos, problemas visíveis e lubrificação obrigatória — pode evitar tempo de inatividade, reparações dispendiosas e situações perigosas. Invista 5 a 10 minutos por turno para maximizar a confiabilidade.

Como a falta de manutenção do manipulador telescópico prejudica a confiabilidade?

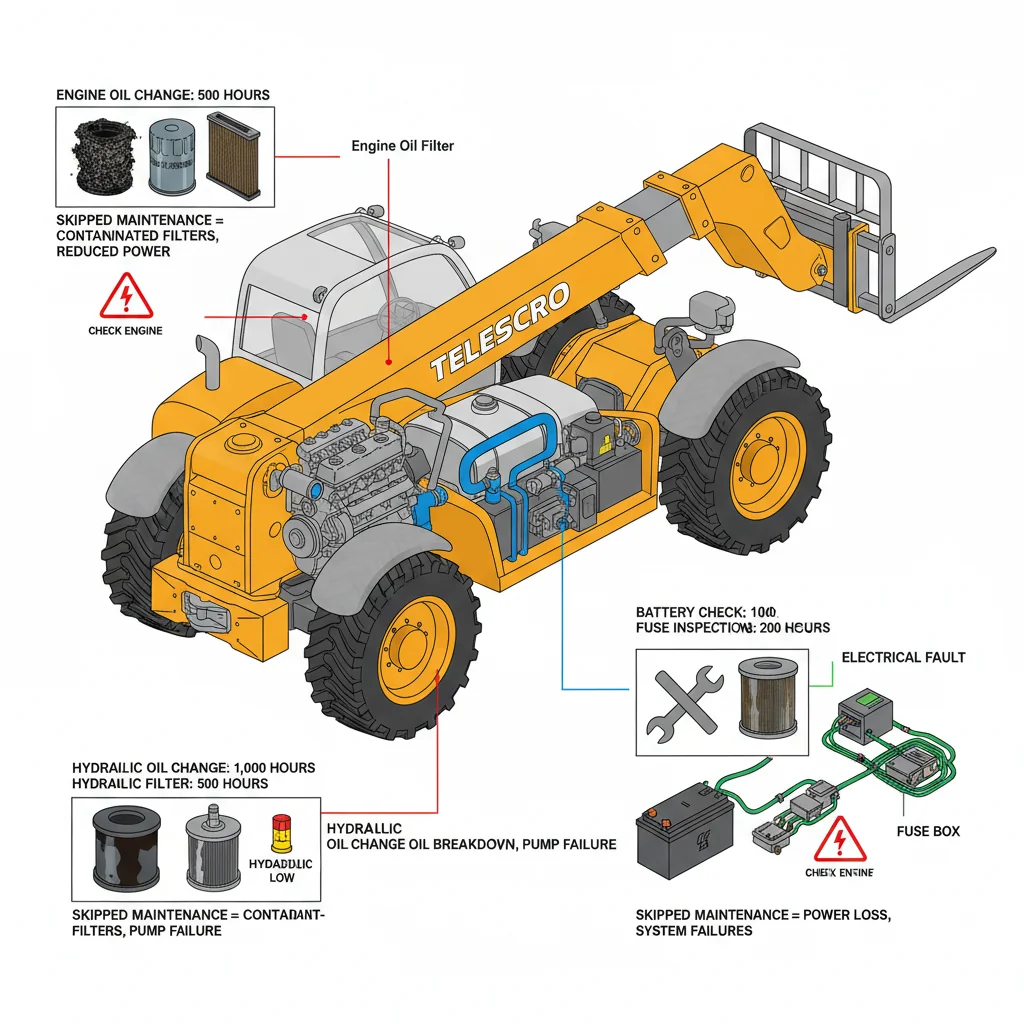

Negligenciar a manutenção programada do manipulador telescópico — além das verificações diárias de rotina — aumenta significativamente o risco de falhas no motor, no sistema hidráulico e no sistema elétrico. Os fabricantes de equipamentos originais definem intervalos de manutenção escalonados em seus cronogramas de manutenção, tais como: trocas de óleo do motor a cada 500 horas de operação11, enquanto intervalos de substituição do óleo hidráulico e do filtro12 variam de acordo com o fabricante, o ciclo de trabalho e o ambiente operacional, geralmente estendendo-se por 1.000 horas ou mais em condições aprovadas. O uso de fluidos não aprovados ou filtros de baixa qualidade aumenta a contaminação e o desgaste relacionado ao calor, pode prejudicar os sistemas de segurança e pode invalidar a cobertura da garantia, além de reduzir o valor de revenda a longo prazo.

No mês passado, um empreiteiro em Dubai ligou com um problema: duas empilhadeiras telescópicas avariadas, ambas com menos de dezoito meses de uso. A equipe confiava apenas em verificações diárias e ignorava a manutenção programada, incluindo trocas de óleo do motor e filtro por volta das 500 horas de uso. Pouco depois, uma máquina começou a perder pressão hidráulica durante o manuseio rotineiro de paletes, forçando a interrupção do trabalho por quase dois dias. Quando o técnico de manutenção inspecionou o sistema hidráulico, a causa principal ficou clara: filtros de baixa qualidade e fluidos não aprovados aceleraram o desgaste interno e permitiram que a contaminação circulasse pelo sistema. Partículas finas de metal danificaram as vedações da bomba e as válvulas de controle — modos de falha que se desenvolvem rapidamente em condições inadequadas de filtragem e lubrificação. Já vi casos semelhantes na Turquia e na Malásia, especialmente em locais empoeirados, onde o controle da contaminação já é um desafio.

Os fabricantes definem intervalos de manutenção escalonados por um motivo. A manutenção do óleo do motor é normalmente especificada para cerca de 500 horas de operação, enquanto os intervalos do óleo hidráulico e do filtro variam de acordo com o modelo, o ciclo de trabalho e o ambiente — muitas vezes estendendo-se para 1.000 horas ou mais, apenas quando fluidos e filtragem aprovados são utilizados. Atrasar ou ignorar esses intervalos aumenta o risco de superaquecimento, emperramento das válvulas e desgaste prematuro dos componentes. Um cliente do setor agrícola em Sichuan tentou reduzir custos adiando a substituição do filtro hidráulico; o resultado foi uma reconstrução da bomba com apenas 1.300 horas — muito antes da vida útil esperada.

O uso de óleos ou filtros não aprovados também acarreta riscos comerciais. Em muitos casos, os fabricantes de equipamentos originais podem recusar pedidos de garantia se a inspeção mostrar que consumíveis não aprovados contribuíram para a falha. Isso por si só pode transformar uma pequena economia em serviços em uma grande perda financeira.

Minha recomendação é direta: crie um registro de manutenção baseado em horas de uso desde o primeiro dia e vincule-o a lembretes de calendário, em vez de confiar na memória. Guarde todos os registros de manutenção, especificações de fluidos e faturas — eles protegem tanto o tempo de atividade quanto o valor de revenda. Trabalhar com um parceiro de manutenção autorizado ou certificado para manutenção planejada costuma ser a maneira mais econômica de manter um manipulador telescópico produtivo, em vez de esperar por avarias e atrasos nas peças.

O uso de óleo hidráulico não aprovado em um manipulador telescópico pode acelerar o desgaste interno, mesmo que as inspeções diárias mostrem varetas de medição limpas e sem vazamentos.Verdadeiro

Os óleos hidráulicos aprovados contêm aditivos específicos adaptados às tolerâncias e componentes rigorosos dos manipuladores telescópicos. Os óleos não aprovados podem não conter esses aditivos, levando a uma lubrificação insuficiente e a um desgaste que não é imediatamente visível durante as verificações diárias superficiais.

Se um manipulador telescópico passar na inspeção diária, é seguro adiar o intervalo de manutenção de 500 horas sem comprometer a confiabilidade da máquina.Falso

As inspeções diárias detectam principalmente falhas óbvias, como vazamentos ou componentes soltos, mas não conseguem detectar o desgaste acumulado ou a contaminação dentro do motor e do sistema hidráulico. Ignorar as manutenções programadas significa que problemas críticos podem se desenvolver sem serem percebidos, causando eventualmente avarias, apesar das verificações diárias.

Conclusão principalIgnorar ou adiar os intervalos de manutenção especificados pelo fabricante original (OEM) em manipuladores telescópicos pode causar avarias, riscos de segurança e perda potencial da garantia. Sempre mantenha registros de manutenção com base nas horas de uso, utilize fluidos e filtros aprovados pelo fabricante original (OEM) e faça parceria com um agente de serviço certificado para proteger a confiabilidade da máquina e o valor de revenda futuro.

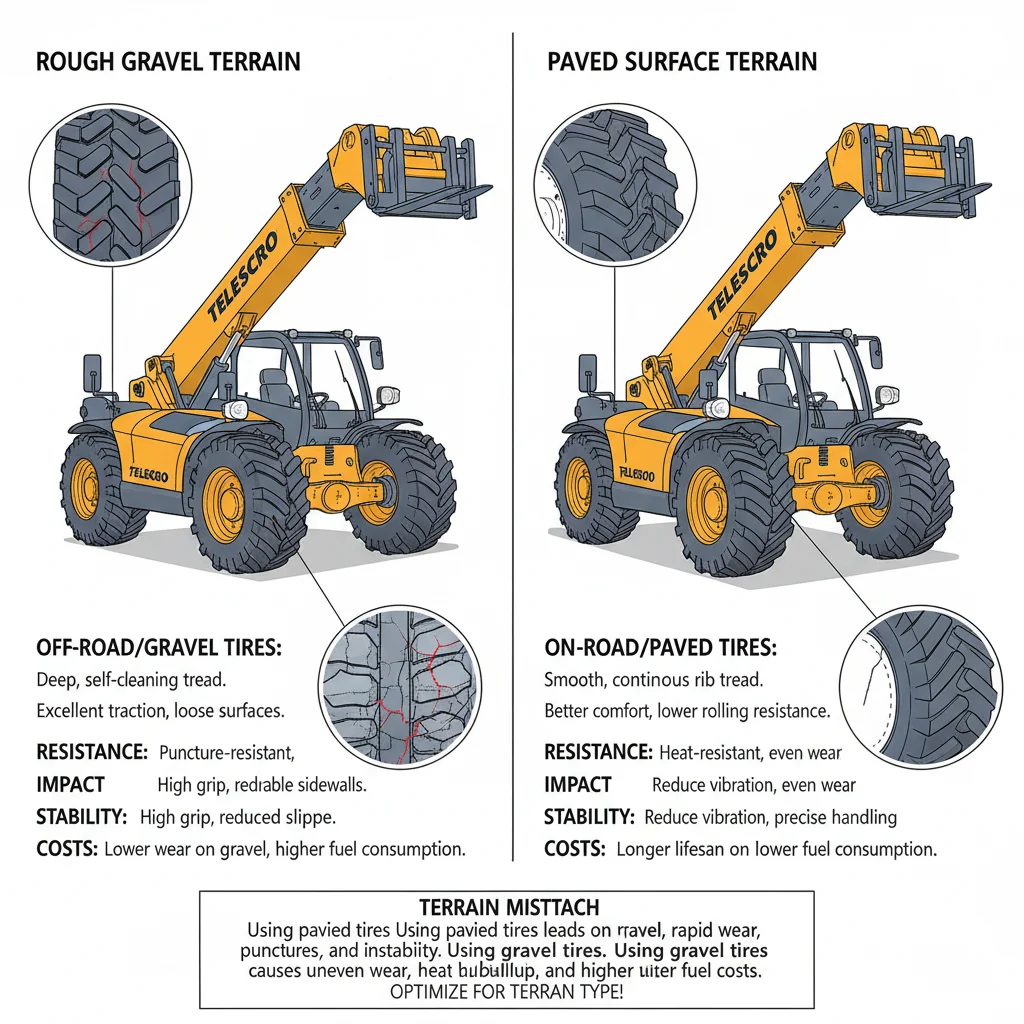

Por que ignorar os pneus e o terreno dos manipuladores telescópicos?

Muitos compradores concentram-se no preço e nas especificações da máquina, negligenciando fatores operacionais vitais. Os pneus do manipulador telescópico e a compatibilidade com o terreno têm um impacto dramático nos custos de funcionamento, no desempenho e na longevidade. O piso errado do pneu pode acelerar o desgaste, aumentar os furos e comprometer a estabilidade, enquanto máquinas incompatíveis consomem mais combustível e aumentam as despesas com peças de desgaste ao longo da vida útil do equipamento.

Pelo que tenho observado na prática, muitos compradores se concentram em obter a tonelagem ou altura de lança “certas”, mas prestam pouca atenção a algo tão básico como o tipo de pneu ou o terreno. Lembro-me de um cliente na zona rural da Tailândia que utilizava um manipulador telescópico de 3 toneladas com pneus agrícolas profundos e agressivos — perfeitos para campos molhados, mas um desastre em seu pátio de concreto. Em seis meses, as bordas afiadas se desgastaram, a tração diminuiu e ele teve que lidar com constantes arranhões e furos dispendiosos. Ele economizou dinheiro inicialmente com as especificações, mas acabou gastando mais com a substituição dos pneus e o tempo de inatividade.

Na prática, a seleção dos pneus e as condições do solo influenciam muito mais do que o conforto do operador — eles afetam diretamente a tração, a resistência ao rolamento, o desgaste dos componentes e a eficiência geral da máquina. Por exemplo, os manipuladores telescópicos que manuseiam materiais paletizados em superfícies pavimentadas ou de concreto armado normalmente têm melhor desempenho com pneus industriais ou com padrão em blocos13. Esses desenhos de banda de rodagem proporcionam uma área de contato estável, menor acúmulo de calor e melhores características de desgaste em superfícies abrasivas, proporcionando frequentemente uma vida útil substancialmente mais longa do que os pneus agrícolas nas mesmas condições.

Em contrapartida, máquinas que operam por longos períodos em lama, solo macio ou terreno não preparado se beneficiam de pneus agrícolas ou do tipo flutuação mais largos. A pegada maior reduz a pressão no solo, limita a formação de sulcos e melhora a mobilidade, ajudando a evitar que a máquina afunde ou perca tração em condições úmidas — onde as operações de recuperação podem rapidamente superar qualquer economia inicial com pneus.

Eu sempre recomendo que os clientes perguntem ao revendedor sobre os índices típicos de consumo de combustível e desgaste dos pneus para o local de trabalho específico. No Quênia, uma cooperativa de grãos com a qual trabalhei mudou de pneus pneumáticos para pneus cheios de espuma para trabalhos de demolição. Sim, os novos pneus eram mais pesados e custaram mais inicialmente, mas o risco de furos caiu para quase zero e a produtividade aumentou — sem mais paradas não programadas. A economia real geralmente está em adequar a máquina ao local de trabalho, não apenas à ficha técnica.

O uso de pneus agrícolas off-road com banda de rodagem profunda em superfícies de concreto duro pode levar ao desgaste acelerado da banda de rodagem e a furos frequentes em manipuladores telescópicos.Verdadeiro

Os pneus agrícolas agressivos são projetados para terrenos macios e lamacentos, mas se desgastam rapidamente em concreto ou asfalto, levando à perda de tração e a um risco maior de danos causados por pedras e furos.

O tipo de pneu tem pouco impacto na tração ou estabilidade de um manipulador telescópico, desde que os pneus se encaixem nos aros e estejam devidamente calibrados.Falso

O tipo de pneu afeta diretamente a tração, a flutuação, a estabilidade e as características de desgaste; a seleção inadequada de pneus para o terreno compromete tanto a segurança quanto o desempenho da máquina, mesmo que os pneus sejam adequados e estejam devidamente calibrados.

Conclusão principal: Considerar os custos operacionais, os tipos de pneus e a forma como os manipuladores telescópicos interagem com as condições reais do solo é essencial para uma propriedade rentável. Selecionar os pneus adequados e adequar a máquina ao seu principal terreno de trabalho reduz as taxas de desgaste, o consumo de combustível e o risco de erros operacionais dispendiosos.

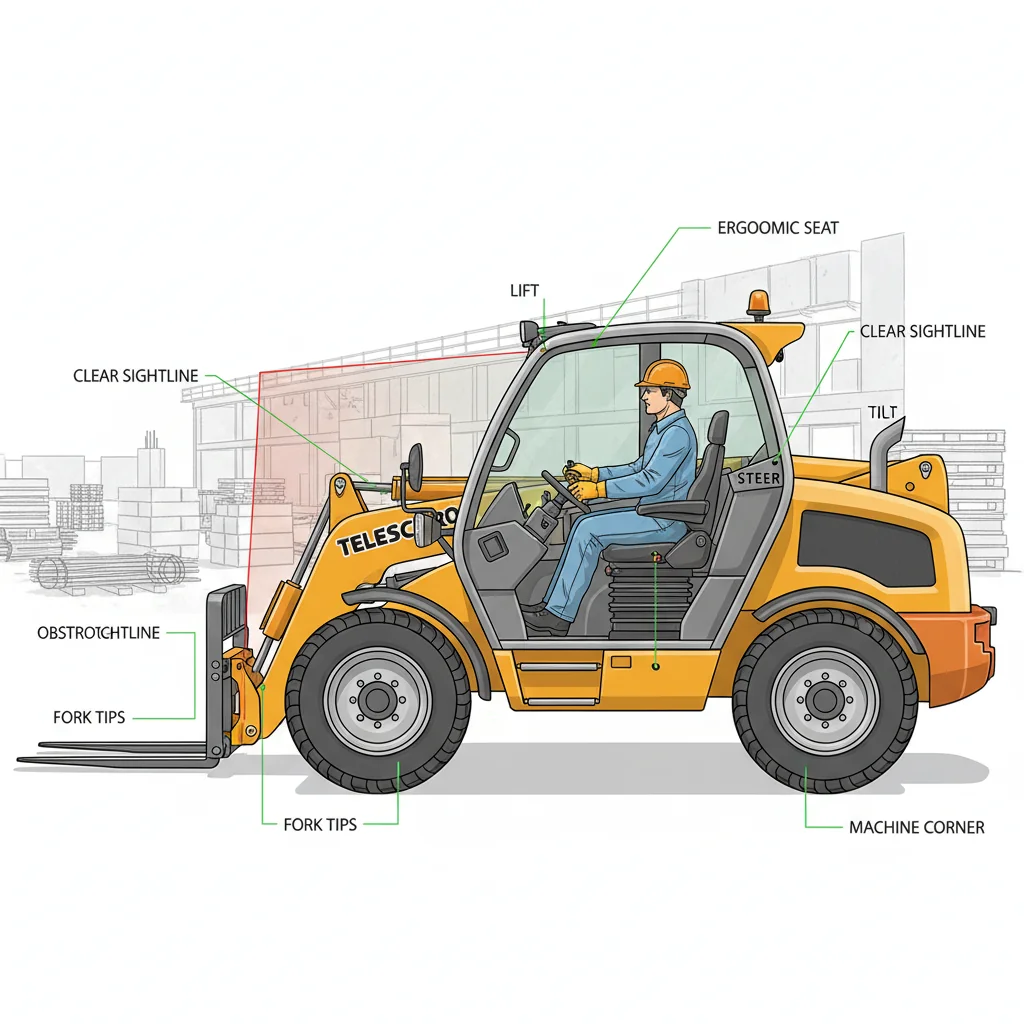

Como a visibilidade e a ergonomia da cabine afetam a segurança?

Visibilidade da cabine e controles ergonômicos14 desempenham um papel crucial na segurança dos manipuladores telescópicos. A visibilidade reduzida das pontas dos garfos ou dos cantos da máquina aumenta o risco de colisões com obstáculos ou pessoal. Ajustes inadequados do assento e dos controles causam fadiga ao operador e tempos de resposta mais lentos, levando a taxas de incidentes mais altas e rotatividade de pessoal, especialmente durante turnos prolongados.

Uma coisa que muitos compradores de primeira viagem ignoram é a importância da visibilidade real da cabine para o trabalho diário com o manipulador telescópico. Você pode ler as especificações sobre vidros “panorâmicos” ou “visibilidade total”, mas até sentar dentro da cabine, você não verá o que realmente importa. Já estive em canteiros de obras na Tailândia e na Romênia, onde operadores experientes tinham dificuldade para enxergar claramente as pontas dos garfos, especialmente ao nível do solo ou com a lança na metade do caminho. O resultado? Ciclos lentos e quase acidentes com o pessoal em terra. É ainda pior em locais apertados ou ao carregar caminhões com pouca luz.

Deixe-me compartilhar uma história específica de um canteiro de obras no Quênia. O cliente alugou um modelo de 4 toneladas e 14 metros com base no custo, sem perceber que o design espesso dos pilares bloqueava a visão do canto direito. Após dois meses, ocorreram três pequenas colisões com colunas e postes de portão — nada grave, mas cada uma delas significou horas perdidas com relatórios e reparos. No terceiro mês, metade dos operadores pediu para ser transferida. O gerente do local finalmente me ligou, frustrado com a rotatividade. Quando visitei o local, percebi imediatamente: a configuração do espelho era quase inútil para qualquer pessoa com menos de 170 cm de altura. Ninguém conseguia ver confortavelmente as rodas traseiras ou as pontas do garfo na direção máxima.

Aqui está o que recomendo: sempre coloque seus operadores reais dentro da cabine — do mais baixo ao mais alto — e peça que eles ajustem o assento, verifiquem os espelhos retrovisores e usem o joystick. Se o alcance dos controles ou a visão sobre o painel parecerem desconfortáveis em cinco minutos, imagine um turno de oito horas. Uma boa visibilidade da cabine e uma ergonomia real reduzem diretamente os acidentes e mantêm seus melhores operadores satisfeitos.

Um design ergonômico inadequado da cabine pode fazer com que os operadores mudem a posição do corpo ou se inclinem para fora da posição para ver a área de trabalho, aumentando o risco de lesões por esforço e acidentes durante tarefas repetitivas com o manipulador telescópico.Verdadeiro

Quando as cabines não são projetadas com linhas de visão e controles ideais, os operadores muitas vezes compensam isso esticando ou torcendo o corpo repetidamente. Isso não só causa fadiga e possíveis lesões, mas também distrai o operador, impedindo-o de manter uma postura sentada estável, aumentando o risco de manobras incorretas ou de não perceber perigos.

Os operadores de manipuladores telescópicos podem sempre contar com espelhos ou câmeras pós-venda para compensar totalmente a visibilidade limitada da cabine, de modo que o design original da cabine não é mais relevante para a segurança.Falso

Embora os espelhos e as câmeras possam ajudar com os pontos cegos, eles não reproduzem totalmente as linhas de visão intuitivas e diretas proporcionadas por uma cabine bem projetada. Atrasos no processamento de imagens, percepção de profundidade limitada e a necessidade de dividir a atenção entre os visores e a área de trabalho real significam que a visibilidade básica da cabine continua sendo um fator fundamental para a operação segura do manipulador telescópico.

Conclusão principal: Priorize a visibilidade da cabine e os recursos ergonômicos ao selecionar manipuladores telescópicos. As especificações por si só não revelam a experiência real do operador. Teste a visibilidade com operadores de diferentes alturas e avalie o conforto do layout dos controles para minimizar incidentes de segurança, melhorar a produtividade e reter funcionários qualificados.

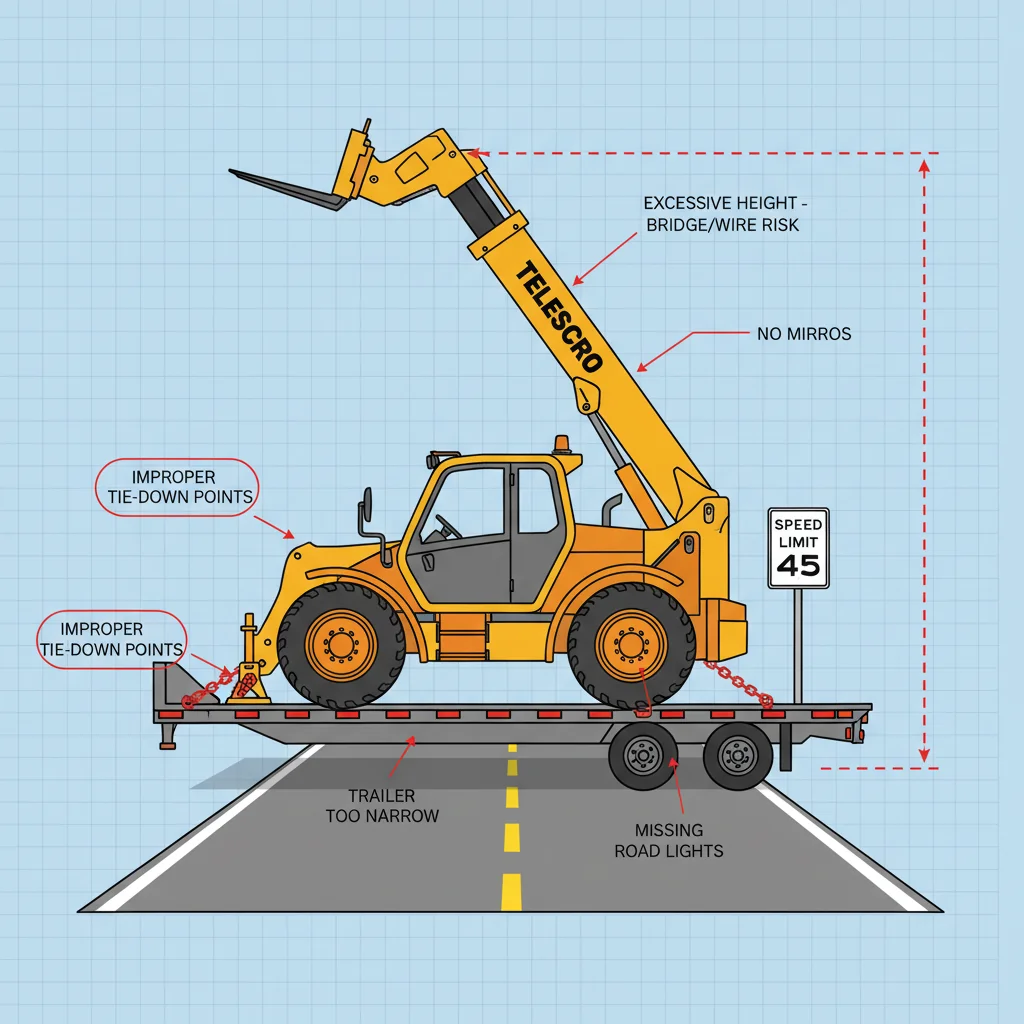

Quais são os riscos de transporte para os manipuladores telescópicos?

Os manipuladores telescópicos requerem transporte especializado devido ao seu peso e largura significativos. Os principiantes selecionam frequentemente reboques de dimensões insuficientes, utilizam incorretamente os pontos de fixação ou ignoram a altura total da máquina. Nas vias públicas, muitos ignoram os requisitos legais relativos a luzes, espelhos e limites de velocidade, enquanto que elevar demasiado a lança aumenta o risco de acidentes, multas e instabilidade. É essencial um planeamento adequado.

Muitos novos proprietários de manipuladores telescópicos não percebem o quão complicado pode ser o transporte até que algo dê errado. Recebi uma ligação de um empreiteiro no Brasil que achava que seu caminhão plataforma normal era suficiente para transportar um manipulador telescópico compacto de 4 toneladas. Mas, uma vez carregado, o reboque cedeu sob o peso. Pior ainda, eles usaram amarras na articulação da direção, que se dobrou, e tiveram que esperar duas semanas pelo envio das peças. Esse tipo de erro não é raro, especialmente quando as pessoas presumem que “qualquer reboque grande serve”. Os manipuladores telescópicos podem parecer compactos em comparação com os guindastes, mas uma unidade típica pode pesar entre 7 e 12 toneladas, com uma largura facilmente superior a 2,3 metros. A capacidade de carga do reboque e os pontos de amarração adequados são sempre mais importantes do que o que diz o folheto de vendas. Também já vi pessoas ignorarem a altura total. Mesmo com a lança parcialmente levantada por “conveniência”, a altura total pode ultrapassar os 3,2 metros. Ouvi falar de um gerente de obra na Tailândia que tomou um atalho sob uma ponte da cidade e rachou a cabeça da lança porque a máquina era muito alta. O reparo custou mais de $8.000, além do tempo perdido. É por isso que sempre digo aos clientes: mantenham a lança totalmente retraída e baixa durante o transporte. Há também o lado legal: nas vias públicas, a maioria dos países exige luzes traseiras, espelhos laterais e uma visão clara em bom estado de funcionamento. Muitos operadores ignoram os limites de velocidade, especialmente em estradas locais, o que aumenta a distância de frenagem e o risco. Meu conselho? Não tenha pressa no planejamento do transporte.

O uso incorreto de amarras na articulação da direção de um manipulador telescópico durante o transporte pode entortar ou danificar componentes essenciais, resultando em um tempo de inatividade prolongado para reparos.Verdadeiro

A articulação da direção não foi projetada para suportar as forças impostas pelas correias de carga, e danos nessa área podem tornar a máquina inoperante até que peças especializadas sejam adquiridas e instaladas. Em vez disso, as amarras devem ser fixadas em pontos de ancoragem aprovados pelo fabricante.

Qualquer reboque plano classificado para equipamentos pesados é adequado para transportar todos os modelos de manipuladores telescópicos sem risco de danos na estrutura ou instabilidade.Falso

Mesmo entre reboques para equipamentos pesados, a distribuição de peso, a rigidez da plataforma, as classificações dos eixos e a altura do convés variam. O uso de um reboque inadequado pode causar tensão na estrutura, flacidez ou perda de controle durante o transporte, especialmente com manipuladores telescópicos compactos ou com centro de gravidade alto.

Conclusão principalSubestimar a complexidade do transporte com manipuladores telescópicos e da viagem rodoviária pode levar a erros dispendiosos. Verifique sempre as classificações do equipamento, utilize pontos de amarração aprovados e cumpra os regulamentos rodoviários locais. Manter a lança baixa e verificar todos os sistemas de segurança evita acidentes evitáveis e penalidades regulamentares.

Conclusão

Já discutimos os erros comuns que os iniciantes cometem com os manipuladores telescópicos, especialmente quando se trata de interpretar incorretamente a capacidade nominal e esquecer de verificar a tabela de carga. Pelo que tenho observado nos locais de trabalho, a diferença entre um dia seguro e produtivo e um problema dispendioso está quase sempre nesses detalhes — e não na classe de tonelagem. Sugiro que você revise suas principais posições de elevação na tabela de carga, especialmente no alcance de trabalho típico, e verifique se as peças críticas estão rapidamente disponíveis em sua área. Tem dúvidas sobre modelos específicos de manipuladores telescópicos, acessórios ou como interpretar uma tabela de carga complicada? Fique à vontade para entrar em contato — já ajudei equipes de mais de 20 países a encontrar a melhor opção. Cada local de trabalho tem suas próprias realidades — vale a pena encontrar a combinação certa desde o início.

Referências

-

Orientação detalhada sobre como interpretar tabelas de carga de manipuladores telescópicos para garantir a capacidade de elevação segura e evitar acidentes no local. ↩

-

Explica como a escolha de um manipulador telescópico de grandes dimensões leva a custos mais elevados, consumo excessivo de combustível e ineficiências operacionais em espaços apertados. ↩

-

Detalha a importância de verificar os cenários da tabela de carga para garantir elevações seguras e o dimensionamento correto do manipulador telescópico para as exigências específicas do trabalho. ↩

-

Explica como a mudança do centro de gravidade afeta os riscos de tombamento do manipulador telescópico e a operação segura em locais irregulares. ↩

-

Explica o uso adequado dos garfos para paletes para evitar acidentes e melhorar a estabilidade do manipulador telescópico com exemplos reais. ↩

-

Detalha como grampos especializados para fardos podem manusear com segurança fardos pesados, reduzindo danos e riscos de acidentes em canteiros de obras. ↩

-

Informações detalhadas sobre como mesmo solos macios e lamacentos podem desestabilizar manipuladores telescópicos pesados, aumentando o risco de capotagem durante a extensão da lança. ↩

-

Explica como dirigir perto de bordas de lajes danificadas ou sem suporte pode causar rachaduras nas lajes e tombamentos perigosos do manipulador telescópico, com exemplos reais. ↩

-

Explica como o treinamento adequado dos operadores de empilhadeiras telescópicas reduz acidentes, garante a conformidade regulamentar e melhora a segurança no local de trabalho. ↩

-

Explica a importância de programas de lubrificação regulares para evitar falhas mecânicas e prolongar a vida útil do manipulador telescópico. ↩

-

Explica o papel fundamental da troca oportuna do óleo do motor na prevenção de danos ao motor e na garantia da confiabilidade do manipulador telescópico. ↩

-

Detalha as consequências de não realizar a troca do óleo hidráulico e do filtro, incluindo riscos de contaminação e falhas hidráulicas. ↩

-

Saiba por que os pneus industriais/com padrão em blocos oferecem durabilidade e tração superiores em superfícies duras, duplicando a vida útil dos pneus em muitos cenários. ↩

-

Saiba como os controles ergonômicos minimizam a fadiga do operador e melhoram os tempos de resposta, reduzindo acidentes e rotatividade de pessoal. ↩