Controles principais do manipulador telescópico: o que os operadores experientes sempre verificam primeiro

Nos meus quatro anos dedicados especificamente a manipuladores telescópicos, além da minha experiência em automação mecânica desde os tempos de universidade, treinei operadores em alguns ambientes difíceis — desde o calor empoeirado do Oriente Médio até os locais apertados e congestionados do Chile. As maiores falhas de segurança que vejo não dizem respeito aos limites de elevação, mas sim aos controles. Já vi motoristas experientes entrarem em uma máquina que nunca haviam operado antes e hesitarem ou julgarem completamente errado o modo de direção ou o padrão do joystick. É nesse breve momento de confusão que os acidentes acontecem.

Este artigo é uma análise prática do que eu e todos os outros operadores experientes de manipuladores telescópicos que conheço verificamos primeiro: o joystick principal, os modos de direção, o acelerador e as marchas, os controles dos acessórios e os bloqueios de segurança que todos tentam ignorar.

Vou explicar como esses controles realmente funcionam e se comportam em locais de trabalho reais — não apenas o que está listado no manual.

Com base na minha própria experiência e em centenas de chamadas de clientes, sei que pequenas diferenças nos controles das máquinas podem afetar drasticamente tudo, desde os tempos de ciclo até a fadiga do operador.

Como funcionam os controles do joystick do manipulador telescópico?

A maioria dos manipuladores telescópicos modernos utiliza um joystick multifuncional1 direita do volante para controlar a elevação da lança, a extensão, a inclinação do cabeçote e o sistema hidráulico auxiliar. Sistemas elétricos sobre hidráulicos2 Permite uma resposta mais suave e precisa e uma sensibilidade ajustável, reduzindo a fadiga do operador e simplificando o treinamento em comparação com as configurações tradicionais com várias alavancas.

A maioria das pessoas não percebe o quanto a operação do manipulador telescópico se tornou mais suave e menos cansativa graças aos modernos controles por joystick. Em vez de lutar com três ou quatro alavancas mecânicas separadas e rígidas, os operadores têm quase todas as funções principais — elevação, extensão da lança, inclinação do cabeçote e hidráulica auxiliar — em um único lugar. Eu vi isso em primeira mão no Cazaquistão, onde um modelo de alto alcance de 4.000 kg foi usado para o manuseio repetitivo de tijolos. A equipe me disse que seus braços ficavam significativamente menos cansados após longos turnos em comparação com a frota antiga que substituímos.

Veja como funciona um joystick multifuncional padrão na maioria dos modelos atuais:

- Elevador/Abaixador: Puxe para trás para elevar, empurre para a frente para abaixar — é intuitivo, assim como dirigir uma minicarregadeira ou uma carregadeira.

- Extensão/Retração da lançaNormalmente, você move o joystick para os lados ou o balança para fora. Você pode ajustar a posição com precisão mesmo ao transportar cargas pesadas, o que é essencial para colocar materiais em alturas elevadas.

- Inclinação do cabeçote: Um pequeno movimento de balanço ou torção no joystick controla a inclinação — isso é essencial para nivelar o garfo ao empilhar.

- Hidráulica auxiliar: Interruptores de dedo3 permite operar acessórios como caçambas, garras ou engates rápidos diretamente do joystick.

Atualmente, a maioria das unidades utiliza sistemas elétricos sobre hidráulicos (EH), o que significa que você obtém sensibilidade ajustável. Em um trabalho de alto ciclo em Dubai, observei um aumento na produtividade simplesmente ao treinar novos operadores em menos de uma hora — em comparação com meio dia em caminhões com várias alavancas. O joystick principal apoio de braço ajustável4 e o apoio para os pulsos também fazem uma grande diferença. Quando estou especificando um manipulador telescópico para um cliente, sempre sugiro passar cinco minutos testando todas as funções e verificando se sua equipe consegue operá-lo confortavelmente durante um turno completo. O conforto faz diferença, especialmente quando se trabalha 10 horas por dia.

Os joysticks dos manipuladores telescópicos geralmente integram controle multieixos, permitindo que os operadores levantem, estendam e inclinem simultaneamente com um único movimento fluido para melhorar a precisão e reduzir os tempos de ciclo.Verdadeiro

Os joysticks modernos dos manipuladores telescópicos utilizam normalmente sensores multieixos que detetam movimentos em várias direções, permitindo aos operadores controlar várias funções hidráulicas simultaneamente, o que aumenta a eficiência e reduz a fadiga durante tarefas repetitivas.

Os controles do joystick do manipulador telescópico gerenciam diretamente a rotação do motor para regular dinamicamente a velocidade da lança e a capacidade de carga durante a operação.Falso

Embora os controles do joystick operem funções hidráulicas como extensão e inclinação da lança, eles não controlam diretamente a rotação do motor. A velocidade do motor é gerenciada separadamente pelo sistema de aceleração, e os ajustes de velocidade/capacidade de carga da lança resultam do controle do fluxo hidráulico, não da regulação direta da rotação do motor.

Conclusão principalO controle principal do joystick simplifica a operação do manipulador telescópico, aumenta o conforto e reduz o tempo de treinamento, centralizando as principais funções. Para os gerentes de frota, avaliar a ergonomia e a intuitividade do joystick ajuda a garantir alta produtividade e menor fadiga do operador — especialmente essencial para tarefas de manuseio exigentes e repetitivas.

Como os modos de direção afetam a manobrabilidade do manipulador telescópico?

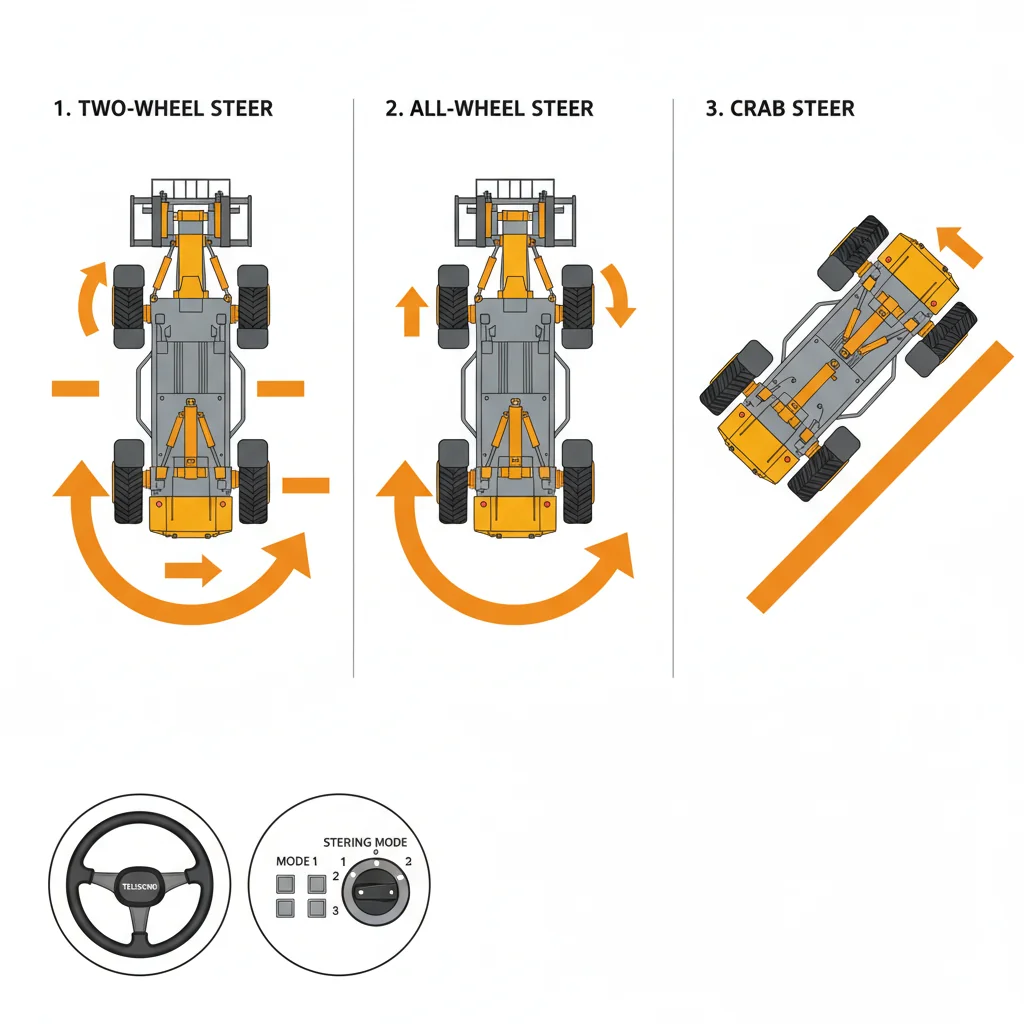

Os manipuladores telescópicos apresentam três modos de direção: duas rodas, todas as rodas e direção lateral. Direção nas duas rodas5 Funciona melhor para viagens rodoviárias; a direção nas quatro rodas permite curvas apertadas em locais congestionados; a direção lateral move a máquina diagonalmente. Selecionar o modo correto evita acidentes e melhora a eficiência operacional.

O maior erro que vejo os operadores cometerem é esquecerem qual modo de direção selecionaram, especialmente em terrenos movimentados ou irregulares. Alternar entre direção nas duas rodas, nas quatro rodas e em crabeio muda completamente a forma como o manipulador telescópico reage.

Na direção com duas rodas, apenas as rodas dianteiras giram. Isso é ótimo para viagens rodoviárias ou para se deslocar rapidamente entre áreas do local. Mas se você tentar fazer uma curva fechada com uma carga longa neste modo, precisará de espaço extra — um manipulador telescópico típico de 4 toneladas com um raio de giro superior a 4,5 metros pode ter dificuldades em curvas apertadas. A direção nas quatro rodas reduz drasticamente esse raio, às vezes para cerca de 3,5 metros. Em pátios lotados, como os que vi em projetos no Cazaquistão, esse modo permite que os operadores encaixem as máquinas em locais que uma empilhadeira tradicional não consegue alcançar.

A direção lateral é uma história diferente. Todas as quatro rodas se inclinam na mesma direção, de modo que o manipulador telescópico se move diagonalmente. Trabalhei com um cliente em Dubai que usou a direção lateral para posicionar painéis de vidro delicados ao lado de uma parede acabada — sua equipe evitou arranhar a estrutura graças ao controle lateral preciso. O risco surge quando o operador não está prestando atenção. Com uma lança elevada e uma carga pesada, um movimento lateral acidental pode fazer com que você quase tombe. Já vi quase acidentes quando os operadores reverteu em direção lateral, pensando que estavam em duas rodas.

O mais importante é sempre verificar duas vezes o modo de direção antes de se mover, especialmente após mudar de marcha ou parar. Torne isso um hábito durante as verificações diárias antes do início do trabalho. Também recomendo que os supervisores verifiquem aleatoriamente a seleção da direção — uma rápida olhada pode evitar dias de inatividade e manter seu local de trabalho seguro.

A mudança para o modo de direção em caranguejo permite que o manipulador telescópico se mova lateralmente com um raio de giro efetivamente próximo de zero, o que é ideal para posicionar cargas em espaços apertados.Verdadeiro

O modo de direção em crabejo permite que todas as rodas girem na mesma direção, permitindo que a máquina se desloque lateralmente sem alterar sua orientação, melhorando significativamente a manobrabilidade em condições de canteiros de obras confinados.

No modo de direção nas quatro rodas, apenas as rodas traseiras giram, enquanto as rodas dianteiras permanecem fixas, melhorando a estabilidade durante o transporte.Falso

O modo de direção nas quatro rodas envolve a rotação das rodas dianteiras e traseiras, muitas vezes em direções opostas, para reduzir o raio de giro. A direção apenas nas rodas traseiras não constitui direção nas quatro rodas e prejudicaria a manobrabilidade em vez de melhorá-la.

Conclusão principal: Confirme sempre o modo de direção do manipulador telescópico antes de operá-lo. O uso incorreto dos modos de direção, especialmente com uma carga elevada, pode causar movimentos inesperados e aumentar o risco de acidentes. Verificações pré-operacionais consistentes e verificações aleatórias do supervisor promovem a segurança e manobras mais precisas em condições variadas do local.

Como os controles do acelerador e da transmissão afetam a segurança?

Os controles do acelerador e da transmissão influenciam diretamente a velocidade de deslocamento, a capacidade de resposta da lança e a estabilidade do manipulador telescópico. Aplicar aceleração excessiva ou usar uma marcha inadequada com uma carga elevada pode aumentar o risco de tombamento. Operadores experientes sempre modular o acelerador6 e selecione as marchas adequadas para uma condução mais segura e suave em vários tipos de terreno.

Gostaria de compartilhar algo importante sobre os controles do acelerador e da transmissão: essas configurações estão diretamente ligadas à segurança e à produtividade diária. Se você acelerar demais com a lança levantada, especialmente em terrenos irregulares, o risco de capotagem aumenta rapidamente. Vi isso em primeira mão no ano passado em um canteiro de obras em Dubai, onde um operador usou o acelerador alto na segunda marcha com um tubo de 2.500 kg a 10 metros. As rodas traseiras realmente saíram do chão por um momento em uma ligeira inclinação. Felizmente, ele parou a tempo, mas aquela situação poderia ter terminado muito mal.

O mais importante é o seguinte: o acelerador não serve apenas para aumentar a velocidade. Em uma empilhadeira telescópica, ele também aciona a bomba hidráulica que alimenta a lança e a direção. Uma rotação elevada do motor proporciona reações mais rápidas (maior fluxo hidráulico), mas menos controlo preciso quando é necessária precisão, como ao colocar blocos em altura. Quando um cliente no Cazaquistão passou a utilizar apenas a marcha baixa e o acelerador moderado ao manusear cargas de paletes de 1,5 toneladas em terrenos acidentados, a sua taxa de incidentes diminuiu significativamente em apenas três meses. O desgaste dos pneus também diminuiu, uma vez que um acelerador agressivo na marcha errada pode fazer os pneus girar e riscar desnecessariamente.

Pela minha experiência, os operadores mais seguros são aqueles que tratam cada movimento com carga como um risco potencial — usando apenas a aceleração necessária para realizar o trabalho, nunca mais do que isso. Os controles da transmissão (avançar, ponto morto, ré e seleção de marcha) também são importantes. Recomendo reservar as marchas altas e a aceleração elevada para viagens sem carga em terreno plano. Se você estiver inseguro, comece devagar e observe como a máquina responde. É muito mais fácil se recuperar da cautela do que do excesso de confiança.

Operar um manipulador telescópico em alta rotação em marchas baixas, como a segunda marcha, aumenta significativamente o risco de capotagem quando a lança é estendida acima de 8 metros em terrenos irregulares.Verdadeiro

Uma aceleração mais elevada em marchas mais baixas produz um torque rápido e a roda gira, o que, combinado com uma altura elevada da lança, desloca abruptamente o centro de gravidade, especialmente em declives, aumentando o risco de capotagem, conforme demonstrado por incidentes no campo.

Usar o acelerador do manipulador telescópico em configurações baixas enquanto a lança está totalmente estendida elimina sempre o risco de levantamento das rodas traseiras em qualquer terreno.Falso

Embora a baixa aceleração reduza a potência do motor, a extensão da lança e o posicionamento da máquina afetam principalmente a estabilidade; mesmo com baixa aceleração, terrenos irregulares ou manuseio inadequado da carga podem causar a elevação da roda traseira e possível tombamento.

Conclusão principalO uso adequado dos controles do acelerador e da transmissão é fundamental para o desempenho e a segurança. Os operadores devem usar o acelerador moderadamente e a marcha correta quando estiverem carregados ou em terrenos acidentados, reservando velocidades mais altas para viagens sem carga. Essas práticas recomendadas minimizam o risco de tombamento e reduzem o desgaste do equipamento e dos pneus.

Como são controlados os acessórios e o sistema hidráulico das empilhadeiras telescópicas?

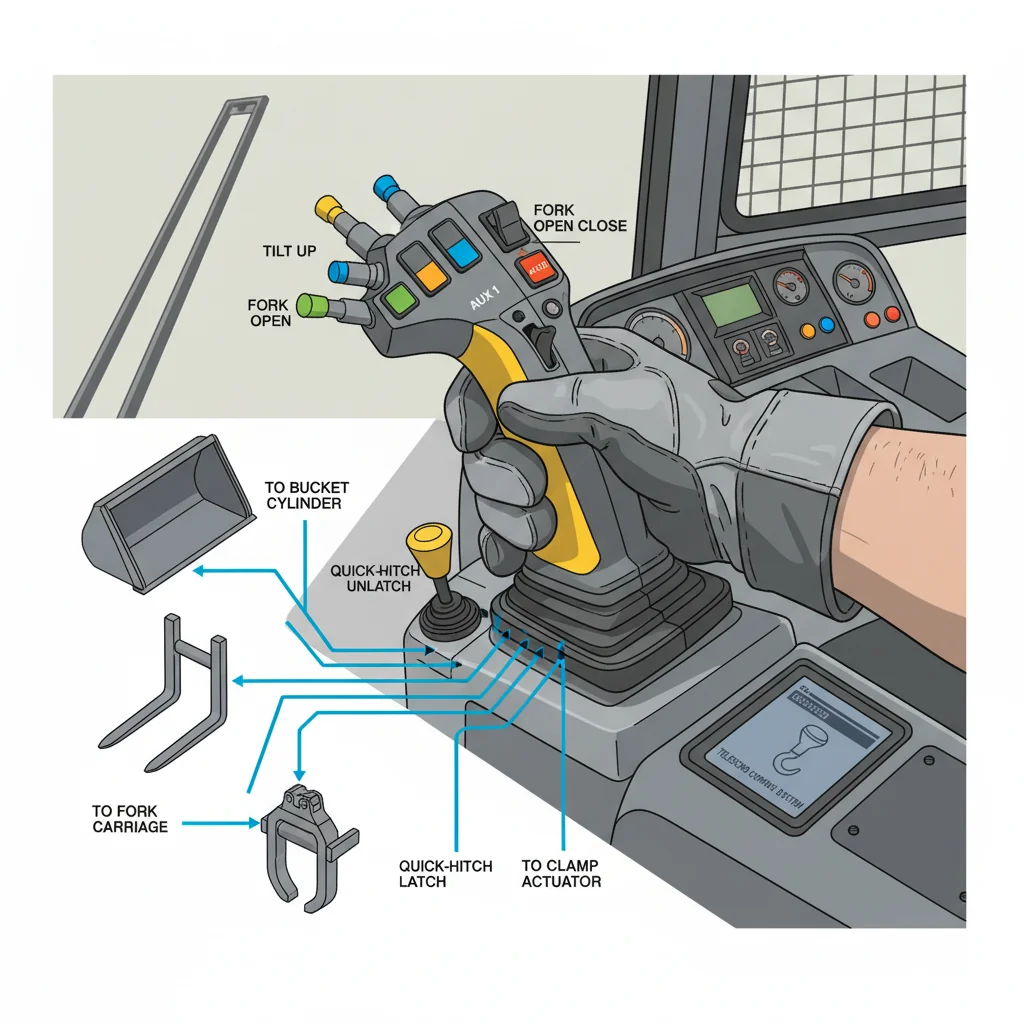

Os controles hidráulicos auxiliares e de acessórios estão integrados ao joystick principal, permitindo que os operadores alternem entre ferramentas — como garfos, caçambas ou grampos — por meio de um sistema de engate rápido7 sem sair da cabine. Interruptores na ponta dos dedos ou mini-joysticks controlam a garra de carga, acelerando as trocas e melhorando a precisão de manobra com luvas.

Gostaria de compartilhar algo importante sobre os controles dos manipuladores telescópicos que é frequentemente esquecido em locais de trabalho movimentados: a eficiência. A maioria das máquinas modernas coloca todos os principais controles — lança, sistema hidráulico, troca de acessórios — em um único joystick. Ajudei equipes em Dubai e no Brasil que economizam tempo real usando essa configuração. Por exemplo, uma equipe em Dubai trocou um garfo de 2,5 toneladas por uma caçamba para materiais e, em seguida, por uma pinça para fardos — três trocas de ferramentas em menos de 12 minutos — sem que ninguém saísse da cabine. Essa é uma enorme diferença em comparação com os sistemas mais antigos, que levavam pelo menos 15 minutos por troca.

Os controles hidráulicos e dos acessórios são muito intuitivos, especialmente se você usar uma máquina com interruptores acionados com a ponta dos dedos ou um mini-joystick montado na alavanca principal. Isso é especialmente importante quando os operadores usam luvas de inverno ou trabalham por longas horas.

A lógica do interruptor — por exemplo, qual botão aciona a braçadeira e qual aciona o rotador — pode variar entre as marcas das máquinas. Eu sempre digo aos novos operadores para fazerem testes com cada acessório antes de iniciar o levantamento real. É mais seguro e gera confiança.

Aqui está o que recomendo verificar ao especificar um manipulador telescópico:

- Mecanismo de troca de acessórios: A trava hidráulica de engate rápido é automática ou é necessário verificar um indicador mecânico? Verifique sempre a fechadura.

- Facilidade de uso com luvas: Os interruptores estão claramente identificados e são fáceis de operar com uma só mão?

- Visibilidade do anexo: Você consegue ver bem o cabeçote e os pinos de travamento da cabine?

- Lógica de controle hidráulico auxiliar: Está claro qual interruptor ou movimento afeta qual função?

A integração do controle da lança, das funções hidráulicas e da troca de acessórios em um único joystick pode reduzir o tempo de inatividade do equipamento em até 40% em trabalhos com vários acessórios.Verdadeiro

A combinação de todos os controles principais em um único joystick minimiza os movimentos do operador e permite trocas rápidas de ferramentas, conforme demonstrado pelos dados de campo, nos quais as equipes gerenciaram três acessórios em menos de 12 minutos, melhorando significativamente a produtividade em comparação com máquinas com controles separados.

Os acessórios hidráulicos do manipulador telescópico são controlados exclusivamente por alavancas separadas e dedicadas para evitar o funcionamento acidental durante as trocas de acessórios.Falso

Os manipuladores telescópicos modernos utilizam cada vez mais controles joystick integrados para todas as funções hidráulicas e acessórios, a fim de otimizar a operação e reduzir a fadiga do operador, em vez de depender de várias alavancas isoladas que podem retardar o fluxo de trabalho.

Conclusão principalOs controles integrados do joystick e os engates rápidos hidráulicos permitem que os operadores troquem os acessórios do manipulador telescópico em menos de cinco minutos, aumentando a produtividade. É essencial receber treinamento adequado sobre a lógica de troca e a pressão para evitar erros de manuseio. Ao escolher o equipamento, avalie a visibilidade do acessório, a confirmação do bloqueio do engate e a facilidade de controle com uma única mão.

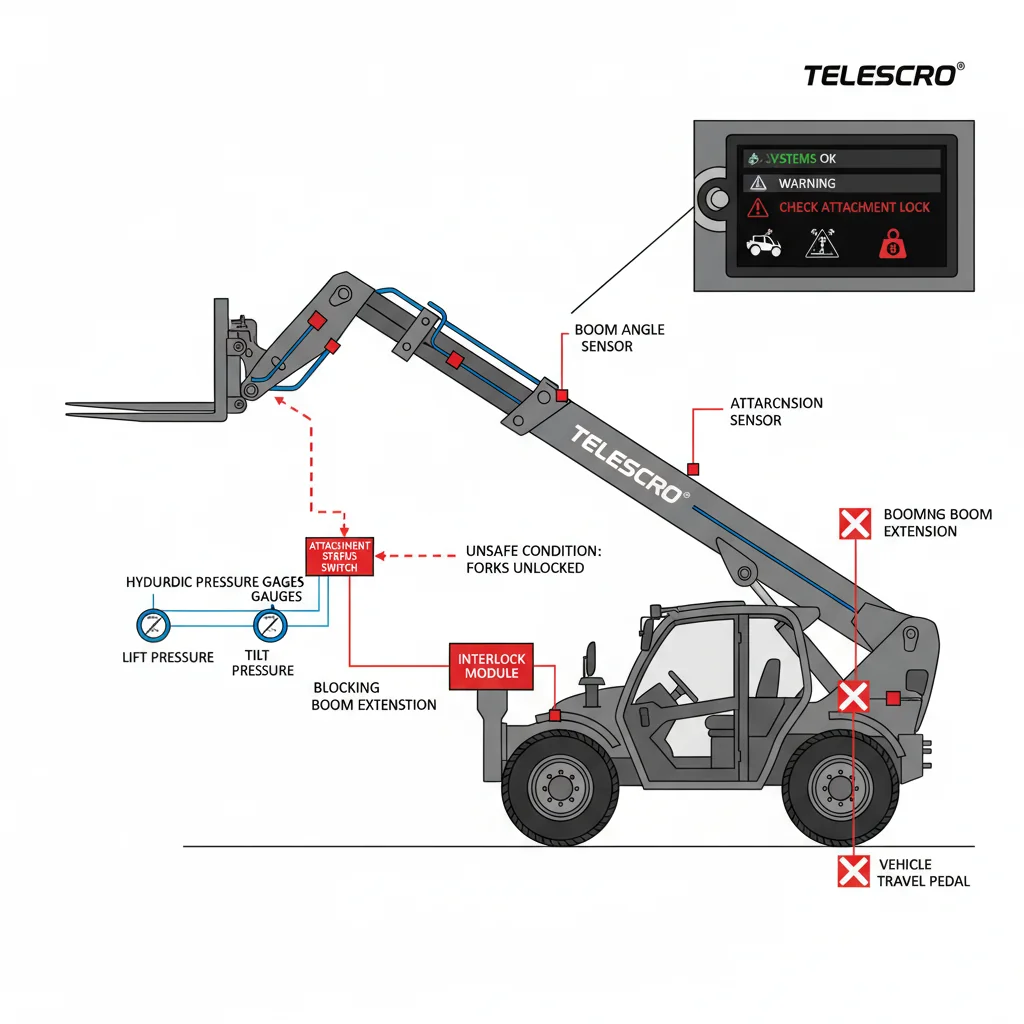

Como funcionam os bloqueios de segurança dos manipuladores telescópicos?

Os bloqueios de segurança do manipulador telescópico monitorizam a posição da lança, pressão hidráulica8, e o status dos acessórios antes da inicialização. Os operadores devem realizar verificações de diagnóstico por meio de instruções no painel; caso contrário, falhas podem passar despercebidas, levando a condições inseguras. Os intertravamentos podem bloquear funções como extensão da lança ou velocidade de deslocamento se as condições de segurança não forem atendidas.

Gostaria de compartilhar algo importante sobre os bloqueios de segurança dos manipuladores telescópicos, especialmente para quem está entrando em um novo local de trabalho ou operando uma máquina com a qual não está familiarizado. Nos modelos modernos, os procedimentos de inicialização se tornaram muito mais do que apenas girar a chave e sair. Esses bloqueios dependem de uma série de verificações eletrônicas e hidráulicas — como sensores de ângulo da lança, travas de acessórios e até mesmo interruptores de presença no assento — que devem comunicar um status de segurança. Já vi locais de trabalho em Dubai e Joanesburgo perderem metade de um turno simplesmente porque os operadores apressaram a inicialização, não perceberam um aviso no painel e acionaram bloqueios do sistema que imobilizaram a máquina.

Pela minha experiência, um dos pontos de verificação mais negligenciados é o estado do freio de estacionamento ou do estabilizador, especialmente em manipuladores telescópicos de alta capacidade com classificação acima de 4.000 kg. Se a lança for levantada acima de um determinado ângulo — digamos, mais de 45 graus — muitas máquinas reduzem a velocidade de deslocamento a um rastejar ou desativam totalmente o movimento, a menos que os estabilizadores estejam abaixados. Lembro-me de um projeto no Cazaquistão em que uma equipe tentou mover materiais sem acionar os estabilizadores; o sistema de intertravamento bloqueou completamente a extensão da lança. Um técnico levou uma hora para corrigir a falha, o que custou um tempo valioso de uso do guindaste.

Os diagnósticos regulares de inicialização não são apenas uma formalidade — eles são a única maneira de detectar vazamentos hidráulicos ou erros de sensor antes que causem movimentos imprevisíveis. Um indicador de sobrecarga piscando, por exemplo, significa que o indicador de momento de carga (LMI) detecta muita força na posição atual. Os operadores que ignoram esses avisos rapidamente se metem em apuros. Sugiro sempre esperar que a verificação completa do sistema seja concluída e garantir que todos entendam quais funções serão limitadas se um aviso permanecer aceso. É assim que você mantém a máquina e a equipe seguras.

Os bloqueios de segurança dos manipuladores telescópicos utilizam frequentemente interruptores de presença no assento que desativam o movimento da lança em 0,5 segundos se o operador sair do assento inesperadamente.Verdadeiro

Os interruptores de presença no assento estão integrados às unidades de controle eletrônico para interromper imediatamente as operações da lança se o operador não for detectado no assento, evitando movimentos indesejados e aumentando a segurança no local. O tempo de resposta rápido ajuda a evitar acidentes causados pela ausência repentina do operador.

Os sensores de pressão hidráulica nos intertravamentos de segurança do manipulador telescópico monitoram e ajustam rotineiramente a rotação do motor para manter a estabilidade da lança durante as operações de elevação.Falso

Embora os sensores de pressão hidráulica sejam essenciais para o monitoramento da carga e do sistema, eles não controlam diretamente a rotação do motor. Os ajustes da rotação do motor são normalmente gerenciados separadamente pela unidade de controle do motor e pela ação do operador, em vez de sistemas de intertravamento que controlam a estabilidade da lança.

Conclusão principalAs verificações adequadas na inicialização ativam os bloqueios de segurança que impedem falhas perigosas da máquina e movimentos descontrolados. Os gerentes de frota devem exigir o cumprimento completo da sequência de diagnóstico e fornecer treinamento específico para cada modelo, garantindo que todos os indicadores de aviso sejam compreendidos e que as restrições operacionais necessárias sejam respeitadas durante cada uso do manipulador telescópico.

Por que a saúde hidráulica do manipulador telescópico é fundamental?

Condição do sistema hidráulico9 afeta diretamente todos os principais controles do manipulador telescópico — incluindo o movimento da lança, a direção e os estabilizadores —, determinando a velocidade de resposta e a segurança do levantamento. Baixo nível de fluido, vazamentos ou contaminação podem causar operação lenta ou irregular, colocando em risco a segurança do operador e aumentando o tempo de inatividade dispendioso para reparos ou substituição de componentes.

O que mais importa quando se trata da saúde hidráulica de um manipulador telescópico: todos os controles principais — elevação da lança, extensão, inclinação, direção e estabilizadores — dependem do sistema hidráulico para responder de forma rápida e segura. Já vi isso em locais de trabalho da Malásia à África do Sul — uma queda repentina na pressão hidráulica não apenas torna a lança lenta, como também pode interromper completamente o levantamento. Um cliente em Dubai compartilhou que um pequeno vazamento em uma mangueira do cilindro de elevação fez com que sua máquina de 4 toneladas perdesse quase toda a função da lança na hora do almoço. Eles passaram dois dias esperando por uma peça de reposição e perderam produtividade em um projeto hoteleiro de alto perfil.

O circuito hidráulico começa na bomba. Ele pressuriza o fluido para mover os pistões dentro dos cilindros, acionando o movimento da lança e todas as funções de direção ou estabilização. Se não houver fluido suficiente ou se o óleo estiver sujo, a máquina responderá de forma imprevisível — às vezes com movimentos bruscos, às vezes sem responder. Sempre sugiro verificar os níveis de fluido e procurar manchas úmidas sob a máquina antes de cada turno. Mesmo um pequeno gotejamento pode indicar um problema interno maior, especialmente se você notar uma resposta lenta da lança ou ruídos sibilantes incomuns.

Pela minha experiência, a maioria das falhas no mundo real começa com sintomas ignorados, como óleo hidráulico mais quente do que o normal ou uma ligeira rigidez na direção. A manutenção preventiva deve seguir o contador de horas: a maioria das unidades precisa de trocas de fluido e filtro a cada 500 horas ou conforme especificado pelo fabricante. Para um operador de frota no Cazaquistão, seguir esse cronograma reduziu sua conta anual de reparos hidráulicos quase pela metade. Meu conselho? Trate as verificações de saúde hidráulica como algo inegociável. É isso que mantém seus operadores e máquinas seguros.

O sistema hidráulico dos manipuladores telescópicos opera frequentemente a pressões entre 2.500 e 3.000 psi para garantir um controle rápido e preciso da lança.Verdadeiro

Os circuitos hidráulicos dos manipuladores telescópicos são projetados para operar em altas pressões, normalmente entre 2.500 e 3.000 psi, a fim de fornecer a força e a capacidade de resposta necessárias para levantar, estender e inclinar a lança com segurança e eficiência. Operar nessas pressões permite tempos de reação rápidos, essenciais para a segurança e a produtividade no local de trabalho.

Os sistemas de direção dos manipuladores telescópicos são independentes do sistema hidráulico e utilizam articulações puramente mecânicas para aumentar a confiabilidade.Falso

A maioria dos manipuladores telescópicos utiliza sistemas de direção hidráulicos, pois a assistência hidráulica proporciona uma direção mais suave e controlada e reduz o esforço do operador, o que seria difícil de conseguir com articulações puramente mecânicas, especialmente em máquinas maiores e em terrenos acidentados.

Conclusão principalManter o bom funcionamento do sistema hidráulico é essencial para um controle seguro, suave e responsivo do manipulador telescópico. Verificações regulares dos níveis de fluidos, vazamentos e contaminação, combinadas com manutenção preventiva, podem reduzir significativamente a operação insegura e falhas dispendiosas, mantendo as máquinas produtivas e prolongando sua vida útil.

Como os controles de iluminação do manipulador telescópico aumentam a segurança?

Os controles de iluminação e visibilidade do manipulador telescópico — localizados perto do operador — gerenciam as luzes da cabine, da lança e da estrada, além dos faróis e sinais de perigo. Esses controles garantem uma operação segura em altura, perto de pessoas e em locais compartilhados, melhorando a visibilidade e sinalizando o movimento da máquina para outras pessoas, especialmente em condições de pouca luz ou em turnos múltiplos.

No mês passado, um empreiteiro no Cazaquistão me contou que sua equipe enfrentava dificuldades com a baixa visibilidade durante os turnos noturnos, especialmente ao levantar materiais até o quarto andar, a cerca de 11 metros de altura. O problema? As luzes do garfo do manipulador telescópico ficavam bloqueadas sempre que a lança estava totalmente estendida, e o painel de controle era difícil de alcançar com luvas. Essa situação destacou a importância dos controles de iluminação, especialmente ao trabalhar em altura, perto de andaimes e passarelas movimentadas.

A iluminação adequada não serve apenas para ver para onde dirigir. É também uma forma de comunicação no local de trabalho. Por exemplo, as luzes LED da lança não apenas iluminam a carga, mas também permitem que os trabalhadores em terra acompanhem o movimento dos garfos, reduzindo o risco de acidentes. Os faróis e pisca-alertas são igualmente importantes. Já vi locais de trabalho com vários turnos no Brasil exigirem que todas as máquinas em movimento usem luzes giratórias. Essa regra simples reduziu significativamente o número de quase acidentes com caminhões de entrega.

Pela minha experiência, a iluminação deficiente nas forquilhas causa mais danos nas estantes de paletes do que as pessoas imaginam. Se os operadores não conseguem ver onde terminam as forquilhas, acabam por prender nas prateleiras ou até mesmo deixar cair as cargas. Quando inspeciono manipuladores telescópicos para novos compradores, verifico três coisas: onde as luzes de trabalho estão montadas (longe da lança), se os interruptores de iluminação podem ser operados facilmente a partir do assento e se o cliente pode atualizar para luminárias LED para reduzir o tempo de inatividade e aumentar a vida útil.

Sugiro sempre fazer uma rápida verificação da iluminação antes de cada turno. Leva apenas alguns minutos, mas faz uma grande diferença em termos de segurança.

Os controles de iluminação do manipulador telescópico geralmente incluem interruptores separados para luzes montadas na lança e no chassi, a fim de garantir uma iluminação precisa durante diferentes posições de elevação.Verdadeiro

Como a lança muda de ângulo e extensão, ter controles independentes permite que os operadores ativem apenas as luzes necessárias, melhorando a visibilidade sem brilho ou sombras desnecessárias no local de trabalho.

Os manipuladores telescópicos têm sempre controles de iluminação automáticos que ajustam o brilho com base na luz ambiente, eliminando a necessidade de operação manual.Falso

Embora algumas máquinas avançadas tenham iluminação automática, a maioria dos manipuladores telescópicos requer controle manual das luzes. Isso é importante porque as condições do local variam muito e os operadores precisam de controle direto para responder a desafios únicos de visibilidade, especialmente ao trabalhar em altura.

Conclusão principal: O uso e a colocação eficazes de controles de iluminação e visibilidade em manipuladores telescópicos são essenciais para o trabalho seguro em altura, especialmente em ambientes com pouca luz ou movimentados. Priorize o treinamento do operador, garanta fácil acesso aos interruptores e considere atualizações de LED para confiabilidade e eficiência energética ao especificar ou adquirir equipamentos.

Como os compradores devem avaliar os controles dos manipuladores telescópicos?

Os compradores devem avaliar os layouts de controle dos manipuladores telescópicos, organizando demonstrações no local com operadores reais, testando o conforto e a acessibilidade dos joysticks, alavancas de câmbio e outros controles. Verifique a ajustabilidade, o ajuste da resposta e o feedback do operador durante tarefas típicas para garantir produtividade ideal e redução da fadiga.

Para ser sincero, a especificação que realmente importa é como sua equipe se sente após um turno completo usando esses controles. Já vi locais em Dubai onde os operadores trabalham 10 horas movendo blocos de concreto com um manipulador telescópico de 3,5 toneladas. Quando o layout da cabine é inadequado ou a resposta do joystick é lenta, a fadiga se instala rapidamente e os erros se acumulam — cargas danificadas, tempos de ciclo mais lentos e até mesmo quase acidentes com obstáculos no local. Eu sempre recomendo marcar uma demonstração no local e deixar sua equipe experimentar o equipamento com suas roupas de trabalho reais. Com luvas, iluminação fraca, paletes ou baldes reais — não nas condições de um showroom.

No ano passado, um cliente no Brasil comparou duas unidades de 14 metros. Uma oferecia um apoio de braço ajustável, resistência do joystick personalizável10, e seletor de marchas integrado. O outro utilizava três alavancas básicas e uma alavanca de mudanças manual. Durante os testes, a equipe responsável pelo manuseio de tijolos empilhou sete paletes adicionais por turno no modelo de alta especificação. Os operadores também mencionaram menos dor no pulso e maior facilidade para alcançar a buzina e as luzes — fatores importantes em locais movimentados com equipes em constante mudança.

Aqui estão as principais verificações de controle que sugiro:

- Acessibilidade – Todos os operadores conseguem acessar confortavelmente o joystick, as alavancas de mudança e as luzes?

- Ajuste da sensibilidade – A máquina permite ajustes de resposta para corresponder às preferências?

- Feedback – As funções hidráulicas e elétricas funcionam de maneira suave ou irregular sob diferentes cargas?

- Visibilidade – Os interruptores críticos estão marcados e visíveis, mesmo em condições de poeira ou pouca luz?

Escolher um pacote de controle que atenda às demandas reais do local de trabalho não é barato inicialmente. Mas já vi os custos de manutenção caírem pelo menos 15% devido ao menor desgaste das articulações e ao treinamento mais rápido da equipe. Sempre confie no feedback da sua equipe em vez do folheto.

Os controles do joystick do manipulador telescópico normalmente apresentam taxas de resposta ajustáveis para reduzir a fadiga do operador durante o uso prolongado.Verdadeiro

Muitos manipuladores telescópicos modernos permitem que os operadores personalizem a sensibilidade do joystick e a velocidade de resposta, o que ajuda a adaptar o controle às preferências pessoais e às exigências da tarefa, minimizando a fadiga e melhorando a precisão durante turnos longos.

Todas as cabines das empilhadeiras telescópicas utilizam layouts de joystick padronizados entre as marcas para garantir a familiaridade do operador.Falso

Os layouts dos joysticks variam significativamente entre fabricantes e até mesmo entre modelos, o que significa que os operadores muitas vezes precisam de tempo para se adaptar aos controles ao trocar de equipamento. Não existe uma padronização em toda a indústria para a localização dos controles dos manipuladores telescópicos.

Conclusão principal: É fundamental realizar testes práticos dos layouts de controle do manipulador telescópico com seus operadores. Projetos de alta especificação, embora mais caros, podem aumentar a eficiência e o conforto, reduzindo a manutenção a longo prazo em até 20%. Sempre compare o desempenho em tarefas reais e a capacidade de ajuste para garantir a maximização da satisfação do operador e da produtividade da frota.

Conclusão

Analisamos como os principais controles do joystick de um manipulador telescópico tornam a operação diária mais suave e confortável, especialmente para turnos longos ou locais exigentes. Pela minha experiência, os operadores e gerentes de frota que obtêm o melhor desempenho se concentram menos em recursos chamativos e mais em saber se o joystick parece natural após um dia inteiro de uso — isso realmente afeta a produtividade e a fadiga. Antes de se comprometer, sugiro que você mesmo experimente o layout dos controles e verifique se sua equipe consegue se adaptar facilmente. Se você tiver dúvidas sobre ergonomia, acessórios ou o que funciona para diferentes locais de trabalho, entre em contato comigo — já ajudei equipes em mais de 20 países a encontrar a solução certa. Cada local é diferente — escolha o que funciona melhor para o seu.

Referências

-

Explora como os joysticks multifuncionais simplificam o controle ao integrar várias funções, reduzindo a fadiga do operador e o tempo de treinamento. ↩

-

Fornece informações técnicas sobre sistemas elétricos sobre hidráulicos, permitindo um controle preciso e uma operação mais suave do manipulador telescópico com sensibilidade ajustável. ↩

-

Detalha como os interruptores de ponta dos dedos melhoram a precisão e a velocidade no controle hidráulico, especialmente ao usar luvas ou trabalhar por longas horas. ↩

-

Explore os benefícios ergonômicos e a redução da fadiga do operador proporcionados pelos apoios de braços ajustáveis, comprovados por melhorias reais na produtividade. ↩

-

Explore as vantagens da direção nas duas rodas para viagens rodoviárias e por que a escolha correta evita acidentes e melhora a eficiência no local. ↩

-

Explica como a modulação precisa do acelerador melhora a dirigibilidade, reduz o desgaste dos pneus e diminui as taxas de incidentes em terrenos acidentados. ↩

-

Explica como os sistemas de engate rápido permitem trocas rápidas e seguras de acessórios sem sair da cabine, aumentando a eficiência no local de trabalho. ↩

-

Explicação detalhada sobre o papel da pressão hidráulica na operação da lança, problemas causados por quedas de pressão e dicas para manter o funcionamento ideal do manipulador telescópico. ↩

-

Explica como a saúde hidráulica afeta a segurança e a velocidade de resposta do manipulador telescópico e evita paradas dispendiosas com insights de especialistas e exemplos reais. ↩

-

Entenda como ajustar a resistência do joystick aumenta a precisão do controle, reduz a dor no pulso e melhora a eficiência do operador no local. ↩