Como minimizar o tempo de inatividade do manipulador telescópico: táticas preventivas testadas em campo

Nunca esquecerei a visita a um projeto na Malásia, onde duas empilhadeiras telescópicas ficaram paradas durante toda a manhã — ambas fora de serviço devido a problemas evitáveis que qualquer pessoa com uma verificação pré-inicial adequada teria detectado em poucos minutos. Essas cenas não são raras e, com muita frequência, o tempo de inatividade dispendioso pode ser atribuído a etapas simples que foram ignoradas.

O tempo de atividade eficaz do manipulador telescópico requer uma combinação estruturada de inspeções diárias e semanais, rigorosas manutenção preventiva por hora1, e gerenciamento proativo dos componentes de desgaste. As verificações diárias antes do turno detectam problemas óbvios, mas críticos, antes que eles se agravem, enquanto as inspeções semanais abrangentes identificam falhas em desenvolvimento nos sistemas hidráulicos, componentes estruturais e fluidos. O cumprimento rigoroso dos intervalos de manutenção recomendados pelo fabricante original reduz significativamente o risco de falhas catastróficas.

Como as inspeções diárias do manipulador telescópico evitam falhas?

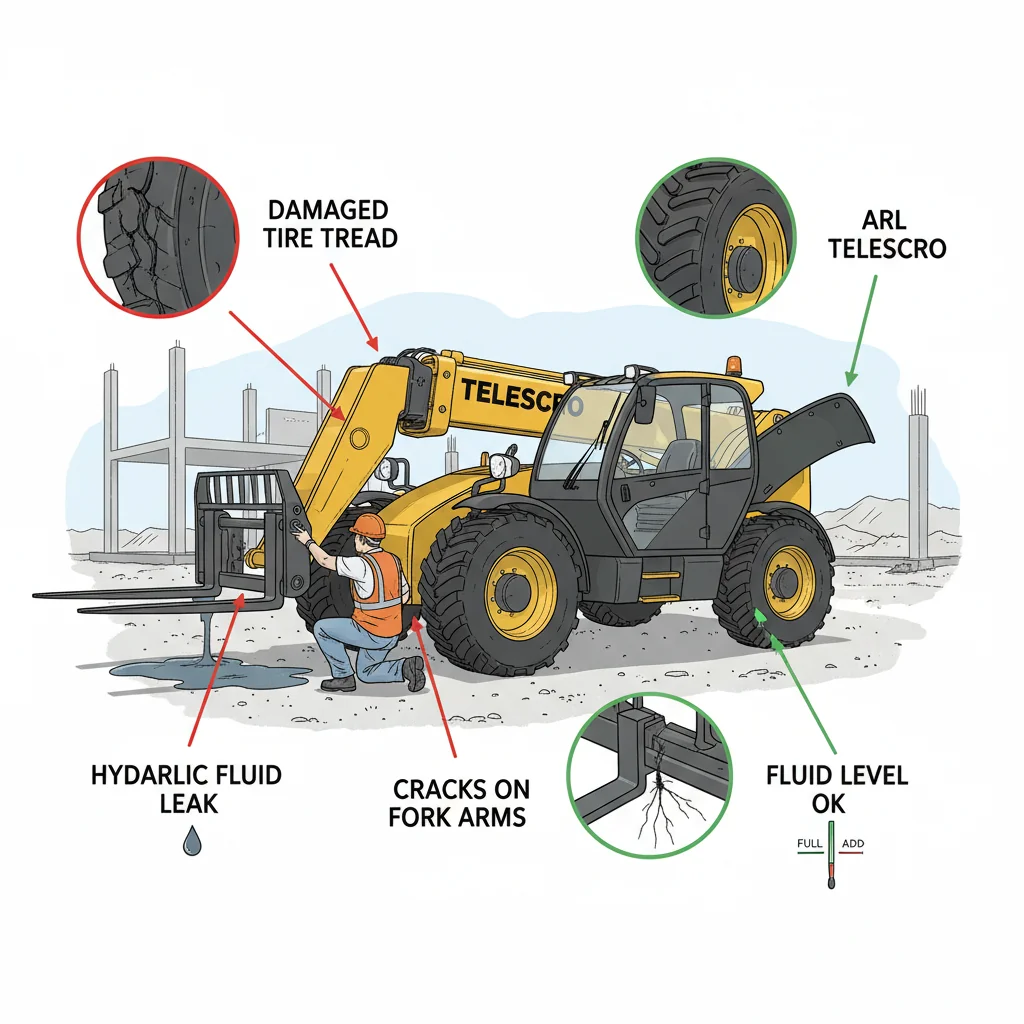

As inspeções diárias do manipulador telescópico identificam pontos de falha comuns — como pneus danificados, níveis baixos de fluidos, vazamentos e garfos rachados — antes do início da operação. Realizar uma inspeção rigorosa de 10 a 15 minutos a cada turno reduz as avarias inesperadas da máquina, garantindo que as falhas sejam sinalizadas e reparadas de forma proativa. Listas de verificação padronizadas e a conformidade obrigatória do operador são cruciais para minimizar o tempo de inatividade dispendioso no meio do turno.

A maioria das pessoas não percebe que quase todas as avarias em manipuladores telescópicos que já vi começaram com algo visível durante uma simples inspeção visual. Veja o caso do ano passado no Cazaquistão: um cliente ligou-me frustrado quando a sua unidade de 4 toneladas ficou sem sistema hidráulico a meio do turno. Descobrimos que o problema era uma mangueira instalada na semana anterior, que estava claramente vazando fluido. A equipe admitiu que havia pulado a verificação matinal para economizar tempo. O resultado? A equipe perdeu meio dia de trabalho e ainda teve que pagar uma taxa extra para trazer um técnico de avião.

Para ser sincero, você não precisa de sensores avançados para evitar a maioria das falhas. Eu sempre sugiro dividir sua inspeção diária em etapas claras — comece pelos pneus (verifique se há danos nas laterais ou baixa pressão), garfos e quaisquer acessórios, depois concentre-se nas linhas hidráulicas para verificar se há vazamentos ou desgaste. Verifique se há vazamentos de fluidos sob a máquina — óleo hidráulico, óleo do motor ou refrigerante. Teste todas as luzes, alarmes de ré, direção e veja se a lança desliza suavemente. Mesmo algo pequeno, como um pino de travamento solto, pode se tornar um grande risco à segurança se não for detectado.

Pela minha experiência, usar uma lista de verificação faz toda a diferença. Uma empreiteira em Dubai padronizou 12 pontos-chave de inspeção para cada operador. Em um mês, eles relataram 30% menos paradas no meio do turno e agendaram todos os reparos fora do horário de produção. O custo? Apenas 10 a 15 minutos extras no início do turno. Minha conclusão prática: mantenha uma lista de verificação impressa em cada cabine, treine sua equipe para sinalizar qualquer unidade suspeita e faça auditorias pontuais do processo. Com o tempo, você gastará muito menos com reparos urgentes e turnos perdidos.

Inspeções diárias podem identificar pequenos vazamentos nas mangueiras hidráulicas antes que se agravem, evitando até 40% de falhas no sistema hidráulico do manipulador telescópico.Verdadeiro

Verificações regulares podem detectar sinais precoces de degradação da mangueira ou vazamento de fluido que são invisíveis durante a operação. Resolver esses vazamentos prontamente evita falhas repentinas do sistema e tempo de inatividade dispendioso, conforme demonstrado em casos reais em que vazamentos ignorados levaram à perda hidráulica no meio do turno.

"A maioriaFalso

"Embora

Conclusão principal: Inspeções diárias regulares e minuciosas, utilizando uma lista de verificação padronizada, são a maneira mais eficaz de detectar e resolver problemas em empilhadeiras telescópicas antes que se transformem em falhas, reduzindo drasticamente o tempo de inatividade não planejado, os custos de reparo e as perdas de produtividade para os gerentes de frota.

Por que as inspeções semanais do manipulador telescópico são cruciais?

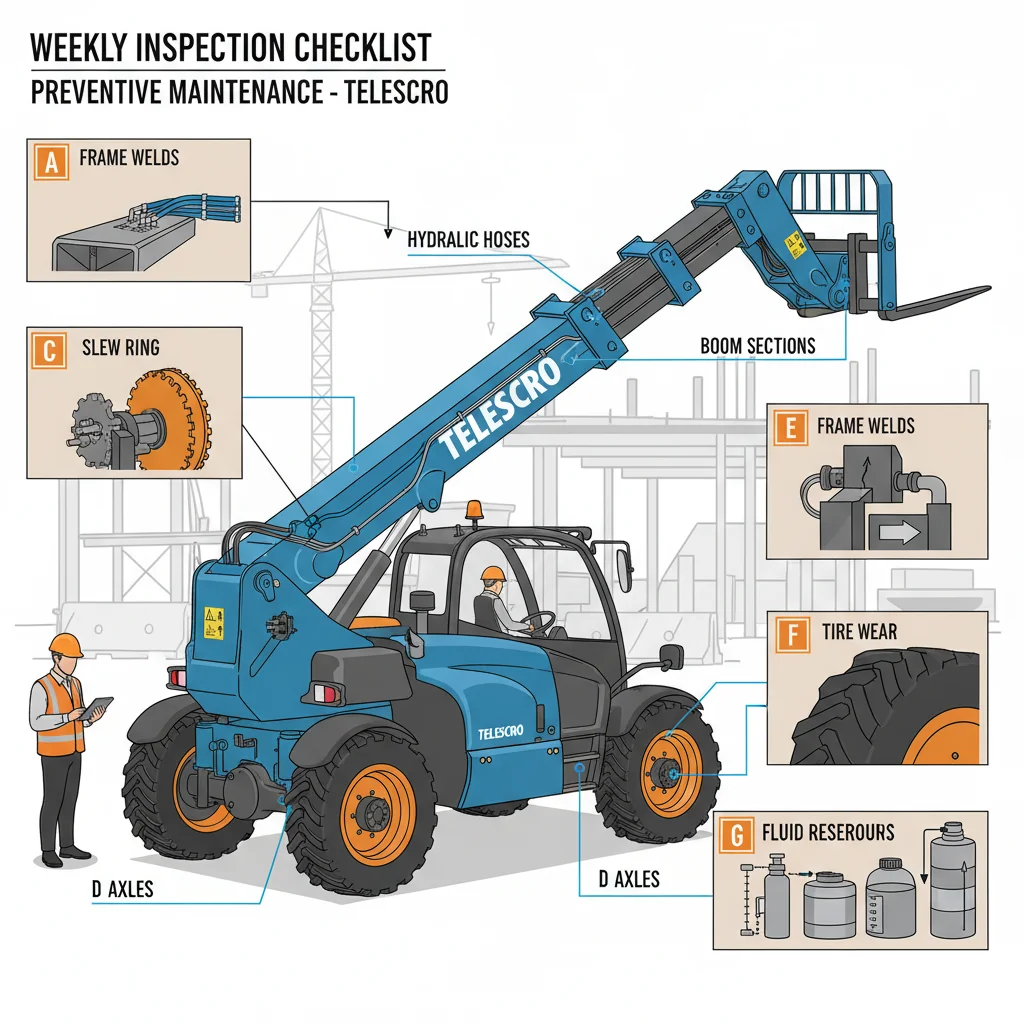

As inspeções semanais estruturadas do manipulador telescópico vão além das verificações visuais diárias, focando em componentes críticos, tais como: mangueiras hidráulicas3, seções da lança, anéis giratórios, eixos, soldas da estrutura, desgaste dos pneus e condição dos fluidos. As frotas que implementam programas semanais obrigatórios identificam 65–85% dos problemas em desenvolvimento antecipadamente, alcançando 98% de eficácia. disponibilidade da máquina4 e transferindo a manutenção para reparos planejados 80%, reduzindo significativamente o tempo de inatividade de emergência e os custos gerais de reparo.

Gostaria de compartilhar algo importante sobre as inspeções semanais dos manipuladores telescópicos — essa etapa faz a diferença entre um alto tempo de atividade e surpresas dispendiosas. As verificações diárias são boas para detectar vazamentos ou danos óbvios, mas já vi muitos trabalhos serem interrompidos porque pequenos problemas não foram detectados a tempo. Por exemplo, um cliente em Dubai operava uma frota movimentada de máquinas de 4 toneladas com alcance de 17 metros. O mecânico do local deixou de fazer as verificações semanais estruturadas por cerca de seis semanas. O resultado? Uma mangueira hidráulica com defeito no meio de um trabalho de concretagem. Eles perderam pelo menos dois dias úteis completos e tiveram que trazer peças de reposição por via aérea, pagando um preço alto.

As inspeções semanais vão muito além de verificar os pneus e reabastecer o óleo. É necessário inspecionar as seções da lança em busca de rachaduras finas ou desgaste excessivo nas almofadas, verificar a integridade da mangueira hidráulica (não apenas as conexões), ouvir se há sons incomuns nas coroas giratórias e eixos e testar se há folga nas soldas da estrutura. Descobri que detectar pequenos vazamentos ou padrões de desgaste antecipadamente — especialmente em trabalhos de alto ciclo, como no Quênia ou no Vietnã — permite que as equipes planejem os reparos durante as pausas programadas. Isso mantém pelo menos 98% da frota disponível, com base no que observei com equipes disciplinadas.

Aqui está a chave: eu sempre sugiro criar uma lista de verificação padrão para cada modelo de manipulador telescópico que você opera. Torne a inspeção semanal uma rotina, não um favor feito apenas quando há tempo livre. Atribua responsabilidades e certifique-se de que cada descoberta leve a uma ordem de serviço, não apenas a uma anotação em um livro de registro. Dessa forma, você transfere a maior parte da manutenção para a categoria planejada e evita confusões quando menos pode pagar por isso.

Inspeções semanais estruturadas detectam o desgaste das mangueiras hidráulicas que as verificações visuais diárias muitas vezes não detectam, evitando falhas nos sistemas de manipuladores telescópicos de alta pressão.Verdadeiro

As mangueiras hidráulicas dos manipuladores telescópicos operam sob alta pressão e podem sofrer desgaste interno não visível durante as rápidas inspeções diárias. As inspeções semanais detalhadas incluem testes de pressão e avaliações do estado das mangueiras, que detectam a deterioração precoce e evitam rupturas inesperadas que causam paradas dispendiosas.

Substituir as mangueiras hidráulicas apenas quando aparecem vazamentos visíveis é suficiente para minimizar o tempo de inatividade do manipulador telescópico.Falso

Esperar por vazamentos visíveis ignora a degradação interna e as microfissuras que podem levar repentinamente a falhas catastróficas nas mangueiras. A substituição proativa com base nas horas de uso e nas inspeções programadas é necessária para evitar avarias inesperadas e manter o tempo de atividade operacional.

Conclusão principal: As inspeções semanais obrigatórias e estruturadas do manipulador telescópico detectam a maioria dos problemas em desenvolvimento antes da falha, garantindo taxas de manutenção planejadas mais altas, minimizando o tempo de inatividade de emergência e reduzindo os custos gerais de reparo. Essa estratégia proativa comprovadamente aumenta a disponibilidade da máquina em até 98%, tornando as verificações semanais a espinha dorsal de um programa de tempo de atividade eficaz.

Como a manutenção preventiva por hora do manipulador telescópico reduz o tempo de inatividade?

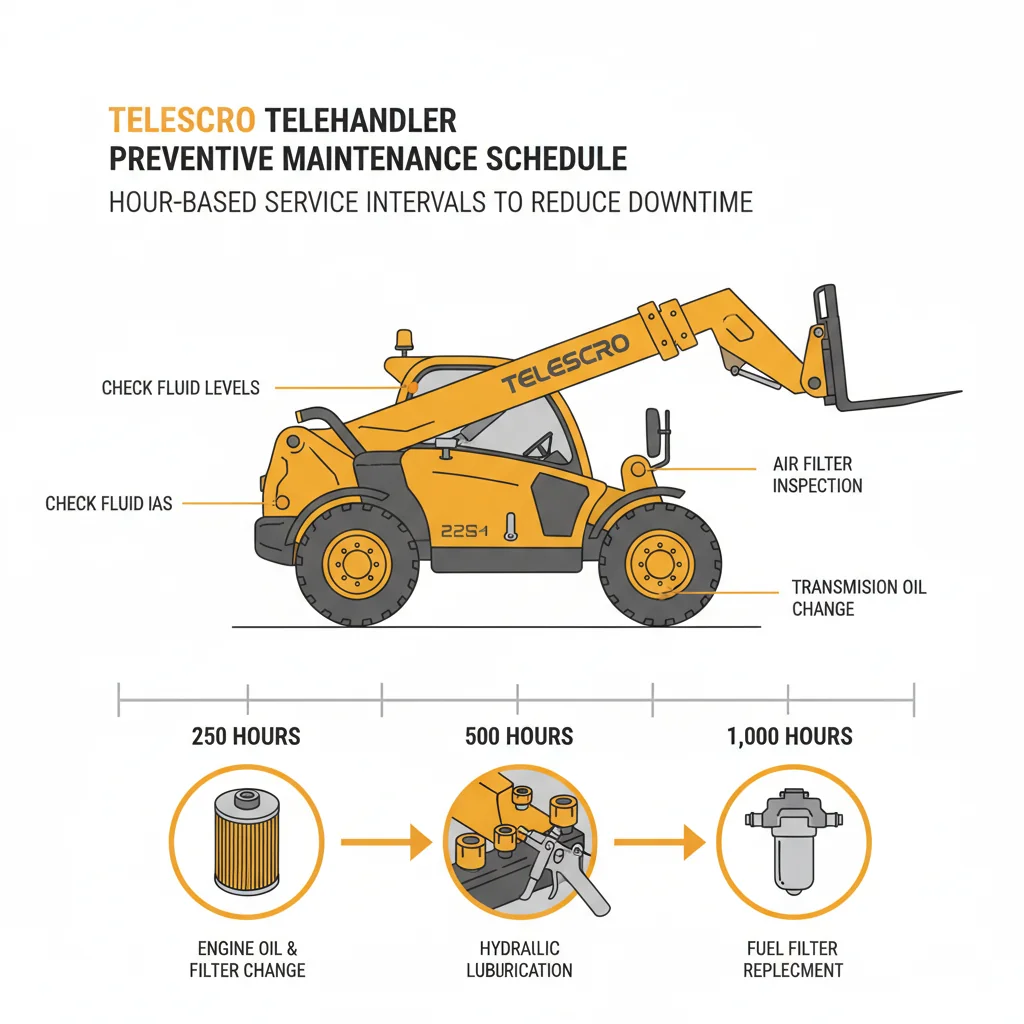

A manutenção preventiva (PM) rigorosa baseada em horas para manipuladores telescópicos, seguindo os intervalos de manutenção do fabricante original (OEM) a cada 250, 500 e 1.000 horas, reduz significativamente as avarias. As trocas regulares de óleo, lubrificação e filtros evitam o desgaste e as falhas do sistema. Os dados de campo mostram que esses cronogramas reduzem as paradas não planejadas em 30–40%, otimizando o tempo de atividade durante os períodos de pico operacional e diminuindo os custos de reparos inesperados.

O maior erro que vejo é as equipes confiarem na memória ou em cronogramas de trabalho aproximados para planejar a manutenção de seus manipuladores telescópicos. Em projetos movimentados, como um trabalho em um aeroporto que apoiei em Dubai no inverno passado, as máquinas costumam funcionar 12 ou 14 horas seguidas, muito mais do que os planos de manutenção “mensais” prevêem. Vi uma equipe lutar por quase uma semana depois de pular uma verificação crítica de 500 horas. Seu manipulador telescópico de 4 toneladas e 17 metros apresentou vazamentos hidráulicos e um filtro de combustível entupido no pior momento possível — logo antes do prazo final para a montagem da estrutura de aço. Dias perdidos, custos extras de aluguel e muito estresse.

O mais importante é o seguinte: a manutenção baseada em horas não se resume apenas à troca de óleo. Ela abrange todas as áreas de alta tensão — bombas hidráulicas, filtros, lubrificação da lança, sensores de carga e verificações elétricas. Esses sistemas atingem seus limites a cada ciclo, especialmente em locais quentes ou empoeirados, como os que vi no Vietnã e no Brasil. Se você prolongar os intervalos “apenas até a próxima semana”, corre o risco de que lascas de metal se acumulem ou que um pequeno vazamento na mangueira se transforme em uma falha grave. Os dados de campo dos meus projetos mostram que as paradas não planejadas caem pelo menos 30% quando os clientes realmente seguem a programação do fabricante de 250/500/1.000 horas.

Para ser sincero, a especificação que realmente importa é como você controla as horas. Eu sempre sugiro conectar medidores de horas ou telemática5 diretamente para sua agenda de manutenção preventiva. Configure lembretes automáticos — seja um CMMS, uma planilha simples ou alertas no celular — para que nenhuma verificação seja esquecida. Pode parecer que retirar uma máquina do local de trabalho é algo inoportuno, mas essa breve pausa quase sempre evita atrasos e custos muito maiores no futuro.

Programar a manutenção do manipulador telescópico com base nas horas reais de funcionamento do motor, em vez de meses civis, evita o uso excessivo entre as manutenções, o que reduz significativamente o risco de falhas hidráulicas e filtros entupidos em máquinas que funcionam mais de 12 horas por dia.Verdadeiro

A manutenção baseada nas horas de funcionamento do motor alinha os intervalos de manutenção com a carga de trabalho real da máquina, evitando atrasos em verificações críticas, como a inspeção de 500 horas. Essa abordagem garante que as trocas de fluidos e a substituição de filtros ocorram antes que o desgaste se acelere, reduzindo avarias inesperadas em projetos de uso intenso.

A manutenção mensal programada do manipulador telescópico é suficiente para todos os canteiros de obras, independentemente da intensidade de uso, pois os fabricantes projetam intervalos de manutenção para cobrir as piores condições operacionais.Falso

Os fabricantes fornecem diretrizes gerais, mas o uso intenso, como operar uma empilhadeira telescópica 14 horas por dia, excede as condições normais. Confiar apenas em cronogramas baseados em calendários pode fazer com que pontos importantes de desgaste sejam ignorados, especialmente em sistemas hidráulicos, levando a falhas prematuras e tempo de inatividade.

Conclusão principalA adesão rígida aos cronogramas de manutenção baseados em horas especificados pelo fabricante original reduz significativamente o tempo de inatividade do manipulador telescópico e os reparos dispendiosos. Lembretes automatizados vinculados a medidores de horas ou telemática, em vez de suposições ou intervalos prolongados, garantem consistência e maximizam a confiabilidade da máquina, proporcionando economia substancial de custos e maior produtividade da frota.

Por que gerenciar a lubrificação e os fluidos do manipulador telescópico?

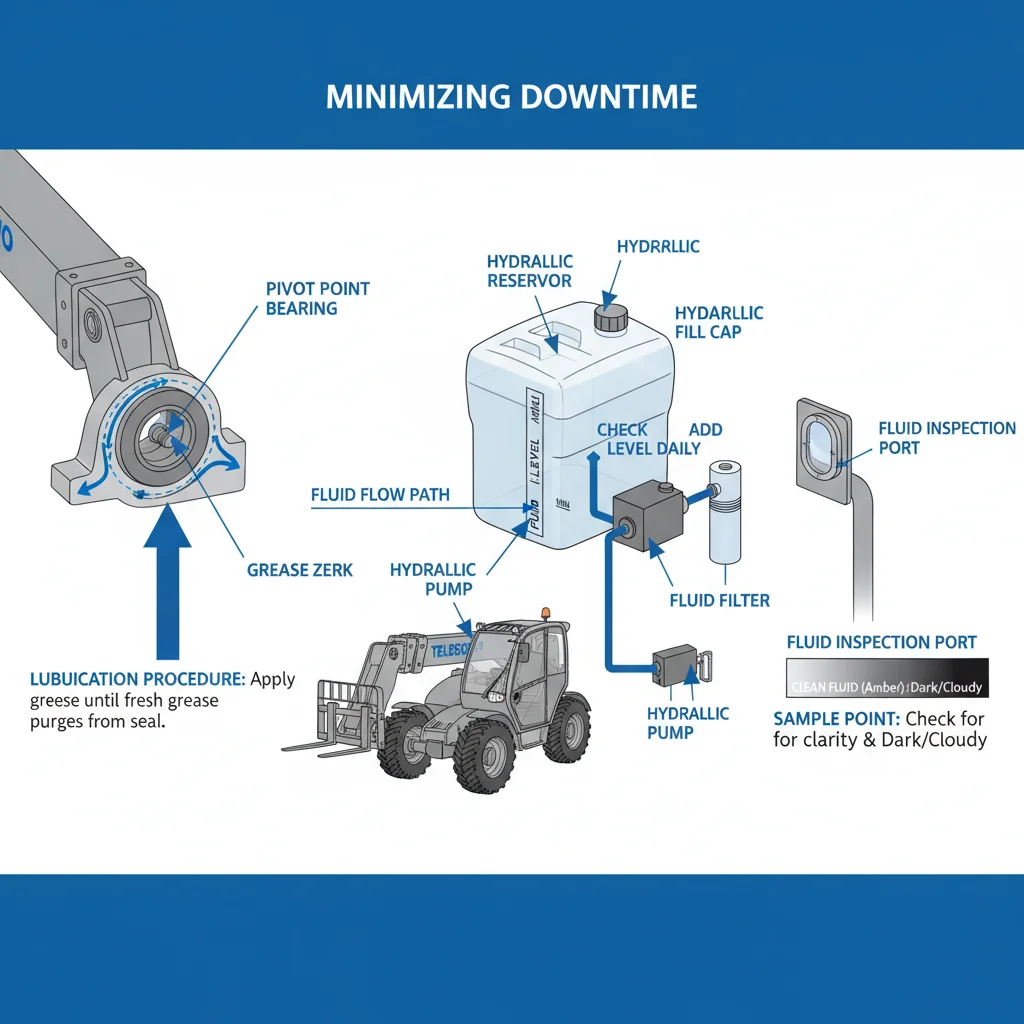

Lubrificação regular e gestão de fluidos hidráulicos6 são fundamentais para a longevidade e a confiabilidade operacional do manipulador telescópico. Lubrificar os pontos de articulação, inspecionar todos os níveis de fluidos a cada turno e usar fluidos especificados pelo fabricante original ou com classificação ISO retardam o desgaste e evitam danos. O sistema hidráulico é um dos principais fatores de paralisação, com a contaminação causando até 40% de reparos.

Para ser sincero, as verificações de lubrificação e fluidos são exatamente onde vejo as frotas perderem mais tempo de atividade — geralmente porque as tarefas parecem insignificantes até criarem problemas reais. No último trimestre, prestei assistência a um empreiteiro em Dubai que operava oito unidades em locais de trabalho empoeirados. Eles achavam que a lubrificação mensal era suficiente. No quarto mês, observaram um desgaste excessivo dos pinos em duas empilhadeiras telescópicas de 4 toneladas com alcance de 16 metros. O custo do reparo quase chegou a metade do preço de uma nova seção da lança, apenas por não terem realizado as rotinas diárias de lubrificação em todos os pontos de articulação — especialmente o almofadas de boom7 e juntas de direção.

Aqui está o que é mais importante ao gerenciar fluidos de manipuladores telescópicos em projetos movimentados: você precisa ficar de olho em todos os fluidos críticos a cada turno. Isso significa verificar o óleo do motor, o óleo hidráulico, o fluido de transmissão e o líquido de arrefecimento antes mesmo de ligar o motor. Pela minha experiência, não usar fluido hidráulico especificado pelo fabricante original ou, pelo menos, com classificação ISO é um atalho que leva à “surpresa do segundo ano”: falhas inesperadas na bomba logo após o término da garantia. Um cliente no Quênia perdeu três dias esperando por mangueiras hidráulicas de reposição porque o óleo sujo não foi detectado a tempo. Esse mesmo tempo de inatividade poderia ter sido evitado observando a descoloração do óleo e as partículas metálicas durante as verificações semanais.

A hidráulica merece atenção especial. Os números da indústria e o que tenho observado indicam que os danos em bombas e válvulas causados por fluidos sujos ou filtros entupidos geram até 40% em grandes reparos na oficina. É um hábito de baixo custo — trocar filtros originais anualmente, ou com mais frequência em ambientes com muita poeira, compensa. Sugiro instalar coletores de partículas magnéticas se você estiver operando mais de cinco máquinas. Detectar problemas antecipadamente certamente economizará dias de perda de produtividade.

A lubrificação diária dos pinos da lança reduz as taxas de desgaste em até 40% em comparação com a lubrificação mensal em manipuladores telescópicos que trabalham em ambientes empoeirados.Verdadeiro

A lubrificação frequente evita que poeira abrasiva e sujeira se incrustem nas superfícies dos pinos, reduzindo o contato metal com metal e o desgaste. Intervalos mensais permitem que os contaminantes se acumulem, acelerando os danos, especialmente em lanças de longo alcance.

A mudança para fluido hidráulico sintético elimina a necessidade de verificações regulares do nível de fluido em manipuladores telescópicos.Falso

Embora os fluidos sintéticos ofereçam melhor estabilidade térmica e resistência à oxidação, eles não eliminam a necessidade de verificações regulares do nível do fluido. A perda de fluido devido a vazamentos ou consumo ainda pode ocorrer, colocando em risco danos ao sistema se os níveis não forem mantidos.

Conclusão principalPriorizar consistentemente a lubrificação e o gerenciamento das condições dos fluidos prolonga a vida útil dos componentes, reduz reparos dispendiosos e evita grandes falhas hidráulicas em manipuladores telescópicos. Adotar protocolos de manutenção rigorosos e usar fluidos e filtros corretos oferece um alto retorno sobre o investimento, minimizando drasticamente o tempo de inatividade não programado.

Quando as peças de desgaste do manipulador telescópico devem ser substituídas?

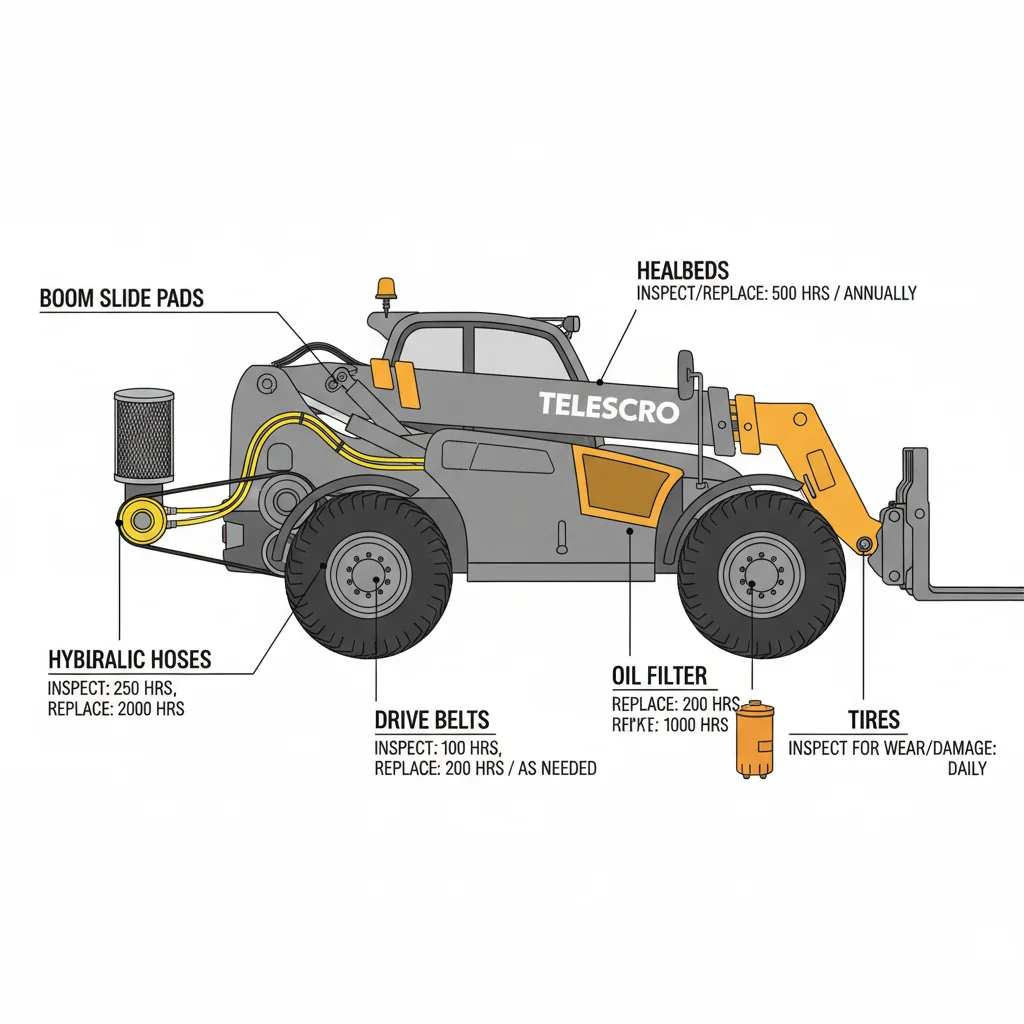

A substituição proativa de componentes de desgaste do manipulador telescópico — como mangueiras hidráulicas, correias, filtros, almofadas da lança e pneus — com base em intervalos combinados do fabricante original e dados reais de falhas minimiza o tempo de inatividade. Os operadores de frotas devem tratar esses componentes como consumíveis, programando as substituições de acordo com horas, anos ou resultados de inspeção definidos, em vez de esperar por falhas que causam interrupções operacionais.

Trabalhei com clientes no Quênia e nos Emirados Árabes Unidos que aprenderam da maneira mais difícil que operar manipuladores telescópicos até que uma mangueira ou um pneu realmente falhe leva a muito mais tempo de inatividade do que a manutenção planejada jamais levaria. Um projeto em Nairóbi enfrentou um atraso de dois dias porque uma mangueira do cilindro de elevação principal rompeu inesperadamente, bem no meio de um trabalho de concretagem. O canteiro de obras ficou parado, e uma peça menor se transformou em um grande problema. Se você se limitar a reagir às falhas, os custos podem dobrar em horas perdidas e taxas de serviço de emergência.

Aqui está o que mais importa ao decidir quando substituir componentes de desgaste: combine o cronograma de manutenção do fabricante com os padrões reais que você observa em sua própria frota. Por exemplo, eu sempre recomendo trocar conjuntos completos de mangueiras a cada dois ou três anos ou a cada 500 horas de serviço, o que ocorrer primeiro. Com pneus, não verifique apenas a profundidade do piso; inspecione as paredes laterais em busca de cortes e danos repetidos, especialmente em terrenos acidentados como os do Cazaquistão. As almofadas da lança são outra peça negligenciada — se o desgaste se aproximar do mínimo especificado pelo fabricante original, troque-as antes que ocorra contato metal com metal.

Um operador de frota no Brasil compartilhou sua estratégia: padronizar filtros, vedações e mangueiras importantes em todos os seus manipuladores telescópicos de 3,5 a 4 toneladas. Dessa forma, a manutenção programada é previsível e o estoque de peças de reposição é muito mais simples de gerenciar. Sugiro vincular cada inspeção a um plano de substituição. Quando você observar desgaste recorrente na mesma área, não espere — substitua tudo de uma vez para evitar falhas em cascata. Trate as peças de desgaste como consumíveis programados e você assumirá o controle do seu tempo de atividade, e não o contrário.

A substituição das mangueiras do cilindro de elevação do manipulador telescópico a cada 12 meses, independentemente do desgaste visível, pode reduzir o tempo de inatividade inesperado em até 40%.Verdadeiro

A substituição regular das mangueiras hidráulicas evita falhas catastróficas causadas pelo desgaste e microdanos que muitas vezes são indetectáveis. Dados de manutenção em campo mostram que a troca proativa das mangueiras reduz drasticamente o risco de rupturas repentinas, que causam paralisações dispendiosas.

Os pneus dos manipuladores telescópicos só precisam ser substituídos quando a profundidade do piso atingir menos de 2 mm, para minimizar o tempo de inatividade.Falso

Esperar até que os pneus estejam gastos com uma profundidade de banda de rodagem de 2 mm aumenta consideravelmente o risco de furos e instabilidade. A maioria dos fabricantes de manipuladores telescópicos recomenda a substituição com uma profundidade de banda de rodagem de cerca de 6 mm para manter uma operação segura e evitar falhas repentinas nos pneus que levam a paradas não planejadas.

Conclusão principal: Trate os componentes de desgaste do manipulador telescópico como consumíveis programados, não como peças que funcionam até falharem. Use as recomendações do fabricante original e os dados históricos da frota para definir intervalos de substituição proativos. Essa abordagem reduz avarias de emergência, limita o tempo de inatividade e garante que os componentes críticos sejam reparados em circunstâncias controladas, maximizando a produtividade e a confiabilidade geral da frota.

Como o treinamento de operadores reduz o tempo de inatividade?

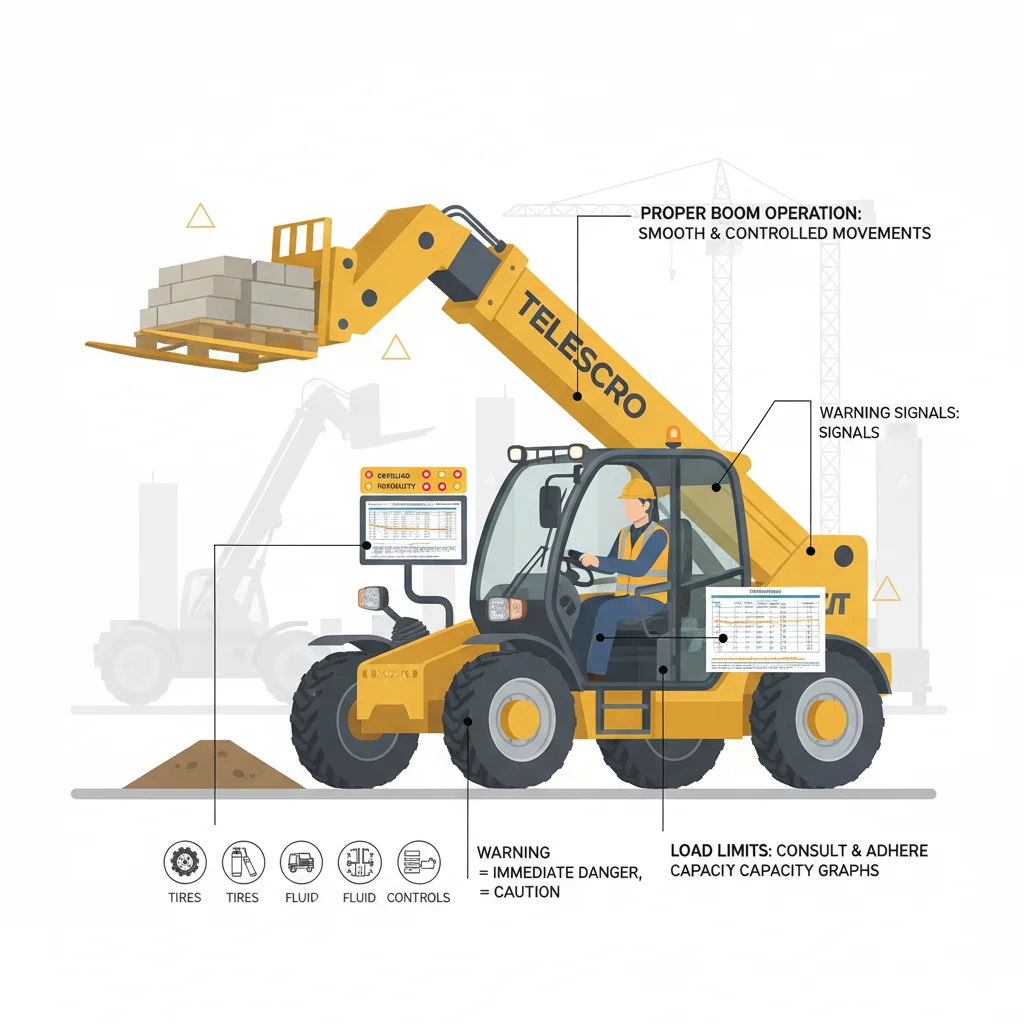

O treinamento focado para operadores de empilhadeiras telescópicas reduz significativamente o tempo de inatividade do equipamento, evitando o uso indevido, como sobrecarga, operação inadequada da lança e ignorar os indicadores de aviso. Operadores bem treinados dominam Gráficos de carga8, limites de estabilidade e inspeções pré-operacionais9. As frotas que implementam treinamentos estruturados e reciclagens relatam até 20% menos chamadas de serviço, melhorando a segurança e prolongando a vida útil dos componentes.

Deixe-me compartilhar algo importante sobre o treinamento de operadores que surge repetidamente. No ano passado, em Dubai, uma empreiteira operava dois manipuladores telescópicos idênticos de 4 toneladas com equipes separadas. Um grupo recebia treinamento novo e estruturado a cada três meses; o outro aprendia apenas no trabalho. Após seis meses, o manipulador telescópico da equipe treinada precisou de apenas duas chamadas de serviço não programadas, principalmente por pneus gastos. E o outro? Seis chamadas — duas por mangueiras danificadas e uma por uma seção da lança dobrada causada por sobrecarga acidental. Mesma máquina, mesmas horas, resultados totalmente diferentes.

Não se trata apenas dos princípios básicos de condução ou movimentação de cargas. Os operadores que sabem ler a tabela de carga — que mostra quanto você pode levantar com segurança em um determinado ângulo e alcance da lança — raramente forçam a máquina além de seus limites. Já vi muitas equipes ignorarem sinais de alerta precoces, como levantamento lento da lança, rangidos estranhos ou luzes de aviso. Operadores bem treinados percebem isso imediatamente e relatam antes que algo grave aconteça.

O mais importante é o seguinte: uma rotina estruturada com treinamento certificado, atualizações regulares e inspeções antes do turno. Por exemplo, sempre digo aos líderes de equipe para tratarem o indicador de momento (o medidor que avisa sobre sobrecarga) como algo inegociável — se ele piscar, pare e reavalie. Capacite sua equipe para desligar uma empilhadeira telescópica ao primeiro sinal de problema, não apenas quando algo quebrar. Afinal, o tempo de inatividade esgota o dinheiro e a confiança no local. Sugiro revisar a recertificação dos operadores pelo menos duas vezes por ano. Isso manterá mais máquinas funcionando — e menos paradas por erros evitáveis.

O treinamento regular dos operadores reduz a manutenção não programada do manipulador telescópico em até 67%, minimizando erros operacionais, como sobrecarga e manuseio inadequado.Verdadeiro

O treinamento estruturado melhora a conscientização do operador sobre os limites da máquina e os procedimentos padrão, reduzindo significativamente incidentes como lanças tortas ou mangueiras danificadas que causam tempo de inatividade. O caso de Dubai mostrou que as equipes treinadas tiveram apenas duas chamadas de serviço, contra seis do grupo não treinado, ao longo de seis meses.

O tempo de inatividade do manipulador telescópico não é afetado pelo treinamento do operador, pois a maioria das falhas resulta do desgaste mecânico inevitável.Falso

O treinamento dos operadores afeta diretamente as condições da máquina, evitando danos evitáveis causados por erros como sobrecarga e manuseio inadequado, que são uma das principais causas de reparos inesperados, além do desgaste normal.

Conclusão principalO treinamento estruturado de operadores em frotas de manipuladores telescópicos minimiza o uso indevido, reduz o desgaste evitável e ajuda a detectar falhas antecipadamente. Ao garantir treinamento certificado, inspeções obrigatórias e autonomia para relatar problemas, os gerentes de frota podem obter reduções mensuráveis no tempo de inatividade — normalmente cerca de 20% menos interrupções no serviço —, ao mesmo tempo em que protegem proativamente a longevidade do equipamento e a segurança do local.

Como as listas de verificação e os registros digitais reduzem o tempo de inatividade?

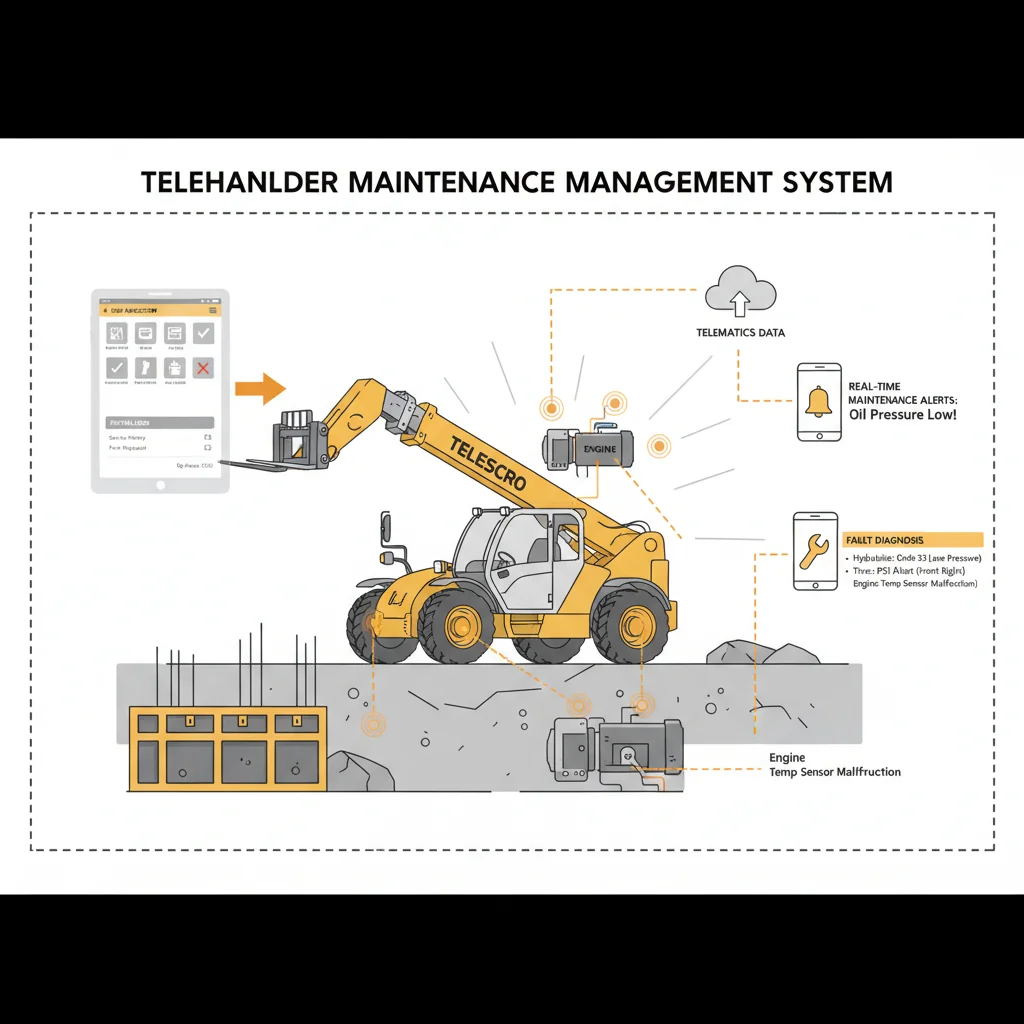

Listas de verificação e registros digitais documentam sistematicamente as inspeções do manipulador telescópico, criando registros confiáveis para identificar falhas recorrentes ou falhas de conformidade. Ferramentas digitais, como aplicativos de inspeção e telemática, automatizam a documentação, emitem alertas em tempo real para necessidades de manutenção e auxiliam no diagnóstico de falhas. Esses processos ajudam as equipes a resolver problemas de forma proativa, reduzindo avarias inesperadas e diminuindo eventos de inatividade menores em até 25%.

No mês passado, um empreiteiro no Cazaquistão me enviou uma mensagem dizendo que eles estavam perdendo quase uma hora por dia apenas para localizar vazamentos hidráulicos recorrentes. Descobri que a equipe usava apenas listas de verificação em papel, que frequentemente ficavam manchadas ou se perdiam. Sem registros confiáveis, eles não perceberam um padrão: os conectores da mangueira do lado esquerdo da lança precisavam ser apertados constantemente. Depois que passaram a usar um simples aplicativo de inspeção10, cada verificação foi registrada com data e hora e documentada com fotos. O padrão ficou evidente em uma semana. Eles resolveram o problema, e o tempo de inatividade dessa unidade diminuiu significativamente.

Pela minha experiência, os registros digitais fazem uma enorme diferença, especialmente em locais maiores que utilizam cinco ou mais manipuladores telescópicos. Quando você usa um aplicativo ou telemática, não está apenas marcando caixas. O sistema envia alertas em tempo real se, por exemplo, a leitura da pressão hidráulica ficar baixa ou um sensor enviar um código de falha. Você pode sinalizar um problema, anexar uma foto e fazer com que um técnico veja instantaneamente, mesmo que ele esteja do outro lado da cidade. Um projeto na Malásia economizou pelo menos dois dias úteis em um mês ao encomendar antecipadamente vedações e filtros antes das falhas.

O mais importante é o seguinte: registros estruturados revelam tendências ocultas. Já vi equipes ignorarem o mesmo pneu gasto em uma unidade de 18 metros de altura até que ele falhou no meio do trabalho. Com registros digitais, você identificará o desgaste recorrente no resumo semanal e poderá planejar a substituição. Mesmo algo simples como um guia laminado de solução de problemas na cabine ajuda os operadores a resolver pequenas falhas elétricas ou reiniciar luzes de aviso em cinco minutos.

Sempre sugiro o uso de ferramentas de inspeção digitais como equipamento básico, e não apenas papelada. É isso que mantém os manipuladores telescópicos funcionando quando o trabalho não pode esperar.

Registros digitais com documentação fotográfica integrada podem identificar padrões recorrentes de vazamentos hidráulicos em apenas 7 dias, significativamente mais rápido do que as listas de verificação tradicionais em papel.Verdadeiro

Entradas com registro de data e hora combinadas com evidências fotográficas em registros digitais permitem que as equipes correlacionem rapidamente eventos de manutenção, facilitando a identificação de problemas repetitivos, como vazamentos em conectores de mangueiras da lança, sem suposições. Isso acelera o diagnóstico e a resolução, reduzindo o tempo de inatividade.

Usar listas de verificação em papel é mais eficaz do que registros digitais para acompanhar a manutenção do manipulador telescópico, pois o papel é menos suscetível a falhas técnicas em ambientes adversos.Falso

Embora o papel possa ser durável, ele é suscetível a danos, perdas e marcas ilegíveis, que muitas vezes obscurecem padrões em falhas recorrentes. Os registros digitais oferecem backup confiável, registros de data e hora precisos e facilidade de pesquisa de dados, o que melhora o rastreamento da manutenção e ajuda a minimizar o tempo de inatividade de forma mais eficaz do que o papel.

Conclusão principalO uso consistente de listas de verificação, registros e soluções digitais permite um monitoramento estruturado e em tempo real. Essa abordagem garante que nada crítico seja esquecido, apoia a conformidade com as normas de segurança, simplifica o diagnóstico de problemas e permite que as equipes previnam ou resolvam rapidamente as questões, maximizando o tempo de atividade do manipulador telescópico e minimizando as interrupções operacionais.

Como as peças e a assistência técnica afetam o tempo de atividade?

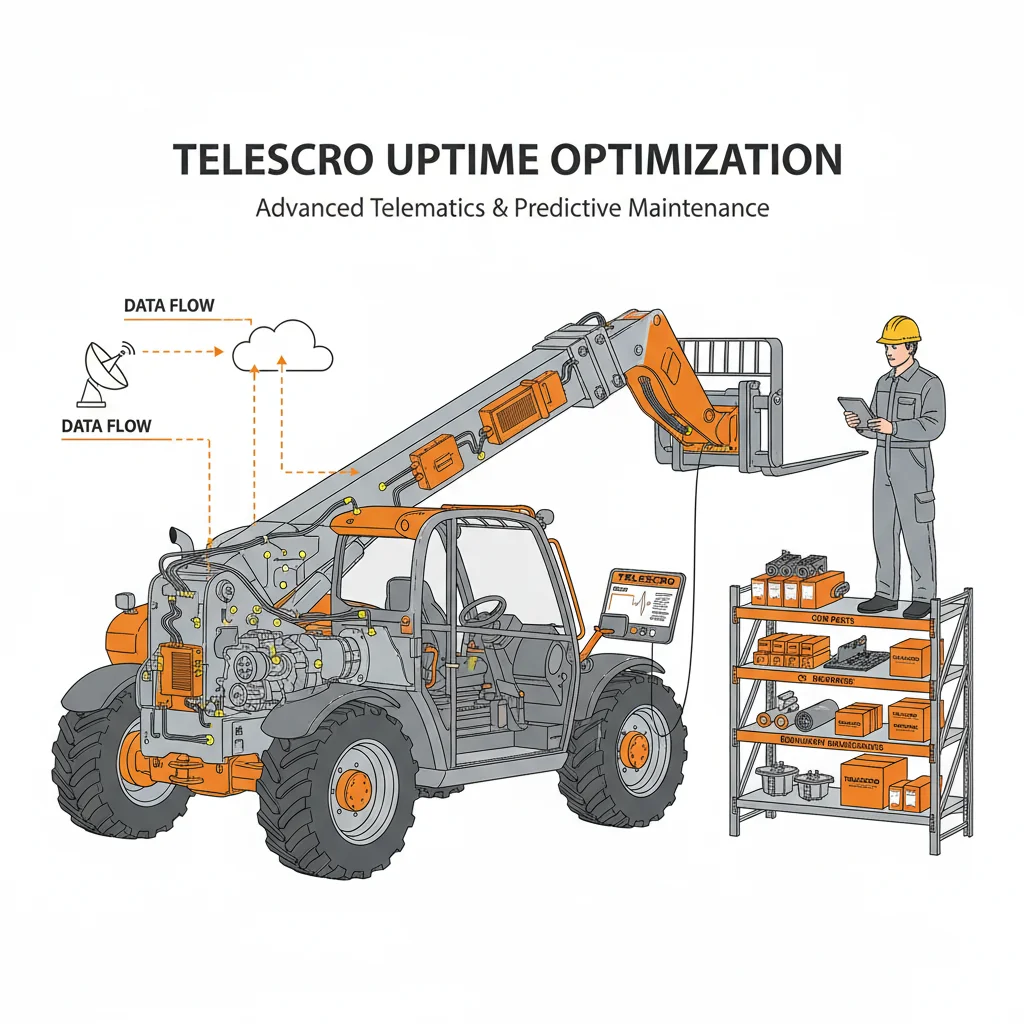

O tempo de atividade do manipulador telescópico depende muito da seleção de modelos com telemática avançada e acesso a alta qualidade. Peças OEM ou equivalentes11, e serviço de assistência local ágil. A telemática robusta permite o diagnóstico remoto e ações preventivas, enquanto peças adequadas e técnicos qualificados garantem reparos rápidos e confiáveis. Esses fatores, coletivamente, podem reduzir o tempo de inatividade não planejado em até 15% em comparação com as abordagens convencionais.

Deixe-me compartilhar algo importante sobre o tempo de atividade do manipulador telescópico: o que realmente importa não é apenas qual máquina você escolhe no primeiro dia, mas a rapidez com que você consegue consertá-la quando algo dá errado. Na minha experiência, uma unidade de 3,5 toneladas com bom suporte e telemática sólida supera uma máquina “maior” que fica parada esperando por peças. Trabalhei com um empreiteiro em Dubai que operava seis manipuladores telescópicos em um projeto de arranha-céu de uso misto. Eles mudaram para modelos com telemática de código de falha e fizeram parceria com um revendedor que mantinha um estoque local de bombas hidráulicas e sensores. O resultado? As avarias que costumavam deixar uma máquina fora de serviço por dois ou três dias caíram para menos de oito horas de trabalho, em média. Essa é uma diferença enorme quando você está levantando vigas de aço a 20 metros de altura com cronogramas apertados de guindastes.

O que mais importa quando ocorre uma paralisação é ter acesso a peças genuínas ou de qualidade equivalente, bem à mão. Já vi canteiros de obras no Brasil ficarem parados por dias porque uma junta de direção desgastada não tinha peça de reposição local. O uso de um substituto barato levou a um retrabalho uma semana depois — a clássica “roleta de peças”. Para itens essenciais, como cilindros hidráulicos ou pinos de lança, peças OEM ou equivalentes certificadas valem cada centavo gasto. A telemática também ajuda. A maioria das máquinas novas envia alertas para manutenção preventiva — às vezes semanas antes de uma vedação falhar ou um sensor acionar um código. Mas os dados só economizam seu tempo se seus técnicos ou revendedor local souberem como agir.

Meu conselho? Avalie a equipe de assistência e o acesso a peças de reposição com a mesma atenção com que verifica as tabelas de elevação ou o raio de giro. Se o seu revendedor puder colocá-lo em operação em meio dia, você concluirá os trabalhos mais rapidamente e evitará penalidades no projeto.

A integração da telemática de códigos de falha com sistemas de inventário suportados pelo revendedor pode reduzir o tempo de inatividade do manipulador telescópico em até 30%, por meio de diagnósticos mais rápidos e entrega prioritária de peças.Verdadeiro

Os sistemas telemáticos que fornecem códigos de falha em tempo real permitem diagnósticos precisos, que, combinados com a proximidade do revendedor e o gerenciamento do estoque de peças, agilizam os reparos e reduzem significativamente o tempo de inatividade do equipamento.

A escolha de um manipulador telescópico de maior capacidade resulta automaticamente em maior tempo de atividade, independentemente da disponibilidade de peças ou do suporte técnico.Falso

Embora as máquinas maiores ofereçam maior capacidade, o tempo de atividade depende em grande parte da capacidade de resposta da manutenção e da acessibilidade das peças. Sem manutenção e peças em tempo hábil, os manipuladores telescópicos maiores podem sofrer mais tempo de inatividade devido à complexidade e aos tempos de reparo mais longos.

Conclusão principal: O tempo de atividade real de um manipulador telescópico é determinado pelos recursos telemáticos, pelo acesso rápido a peças de qualidade e por técnicos especializados. Os empreiteiros que priorizam esses elementos — juntamente com a capacidade de resposta do serviço do revendedor — sofrem menos interrupções não planejadas, o que lhes dá uma vantagem estratégica para cumprir prazos apertados de projetos e aumentar a confiabilidade geral do equipamento.

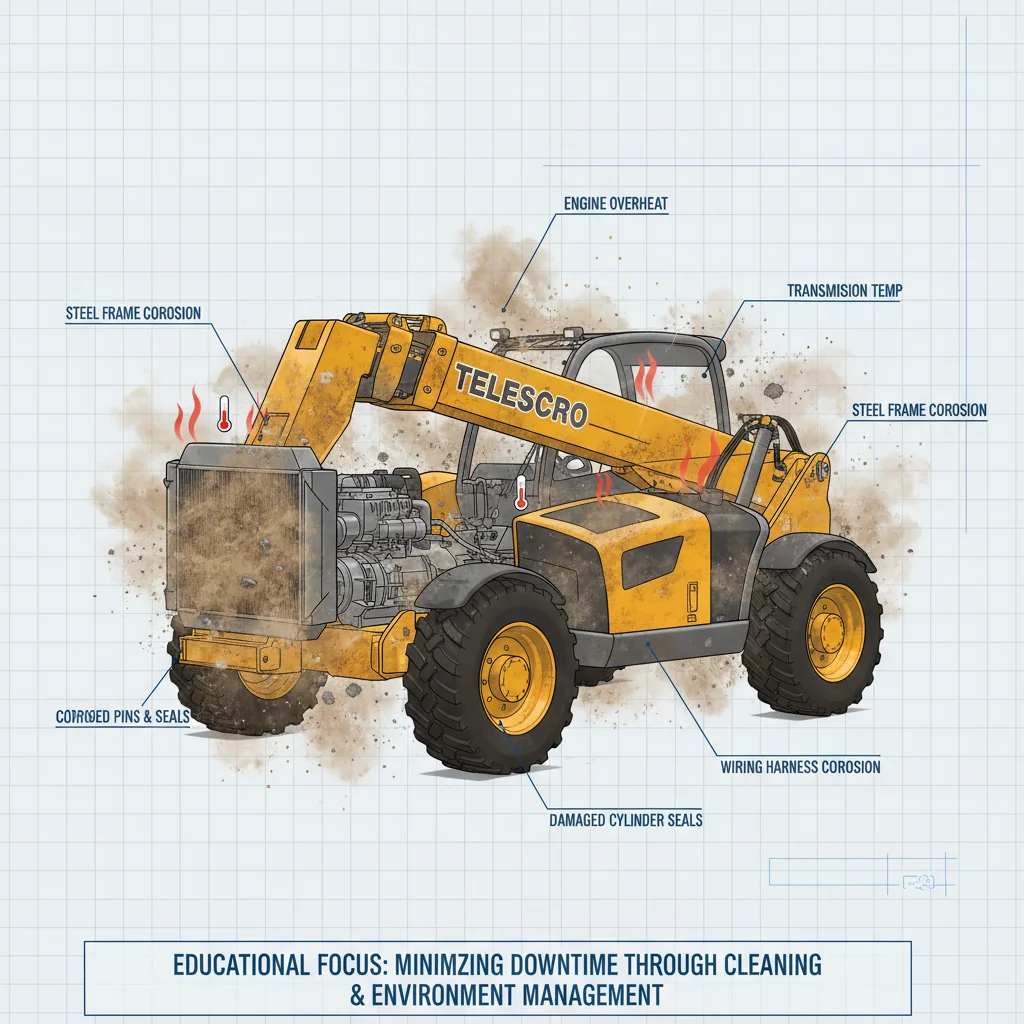

Como os ambientes sujos afetam o tempo de inatividade das empilhadeiras telescópicas?

Ambientes sujos ou adversos aceleram o desgaste do manipulador telescópico, obstruindo radiadores, causando o superaquecimento dos motores e do sistema hidráulico e permitindo que poeira abrasiva e cimento danifiquem vedações e lanças. Materiais corrosivos promovem a deterioração de pinos, fiação e aço. A limpeza de rotina e o gerenciamento ambiental são táticas comprovadas para minimizar o tempo de inatividade não planejado e prolongar a vida útil do equipamento.

Aqui está o que mais importa quando você utiliza manipuladores telescópicos em ambientes difíceis e sujos: negligenciar a limpeza diária é a maneira mais rápida de perder tempo de atividade. Lembro-me de trabalhar com uma grande empreiteira na Arábia Saudita. Suas unidades de 4 toneladas e 14 metros operavam em uma central de concreto. Em dois meses, o pó de cimento entupiu as aletas do radiador de tal forma que a temperatura do motor ficava alta todas as tardes. Eles tiveram três paradas não planejadas antes de adotar o hábito de limpar os radiadores com ar comprimido a cada dois dias.

O que os surpreendeu ainda mais foi a rapidez com que ocorreram vazamentos hidráulicos. Poeira fina e cimento arenoso penetraram profundamente nas seções da lança e na base da lança, agindo como uma lixa nas vedações do cilindro. Em um caso, a vedação do cilindro da lança falhou após apenas 900 horas — normalmente, é possível esperar pelo menos 1.500 horas dessas peças. Eu sempre sugiro inspecionar o acúmulo de sujeira nos pontos de articulação e sob a lança após cada turno, especialmente ao operar em climas secos e empoeirados.

Locais corrosivos trazem um conjunto diferente de dores de cabeça. Já vi projetos costeiros no Vietnã onde o ar salgado combinado com cimento úmido levou a corrosão severa em pinos e até mesmo falhas elétricas, pois o sal formava pontes nos contatos dos sensores hidráulicos. Capas protetoras para componentes eletrônicos expostos e uma lavagem semanal com água doce fizeram uma diferença dramática. Para clientes em fábricas de fertilizantes ou locais de esgoto, recomendo atualizar para vedações reforçadas e reduzir os intervalos de manutenção em 30%.

No final das contas, a limpeza regular e o gerenciamento básico do local — como estacionar em solo duro e seco — podem facilmente adicionar um ano ou mais à vida útil dos componentes. Pequenos passos realmente economizam muito em tempo de inatividade.

O acúmulo de pó de cimento nas aletas do radiador pode aumentar a temperatura de operação do motor em até 15 °C, aumentando significativamente o risco de superaquecimento e paradas não planejadas do manipulador telescópico.Verdadeiro

Partículas finas, como pó de cimento, restringem o fluxo de ar através do radiador, reduzindo sua eficiência de resfriamento. Isso faz com que a temperatura do motor aumente, o que pode provocar desligamentos térmicos para evitar danos, aumentando assim o tempo de inatividade. A limpeza regular mantém o resfriamento ideal.

Usar água para lavar diariamente os radiadores dos manipuladores telescópicos em ambientes empoeirados é o melhor método para evitar o superaquecimento e minimizar o tempo de inatividade.Falso

Embora a limpeza dos radiadores seja essencial, o uso diário de água pode introduzir umidade que pode causar corrosão ou problemas elétricos. É preferível usar ar comprimido para remover a poeira sem adicionar umidade, preservando a confiabilidade do equipamento e reduzindo o tempo de inatividade.

Conclusão principalA limpeza regular e as medidas de proteção são essenciais para os manipuladores telescópicos que operam em ambientes sujos ou corrosivos. Ao lidar proativamente com detritos, poeira e acúmulo de corrosão, os gerentes de frota podem reduzir significativamente o superaquecimento, vazamentos e falhas de componentes, garantindo maior tempo de atividade e vida útil mais longa para seus equipamentos.

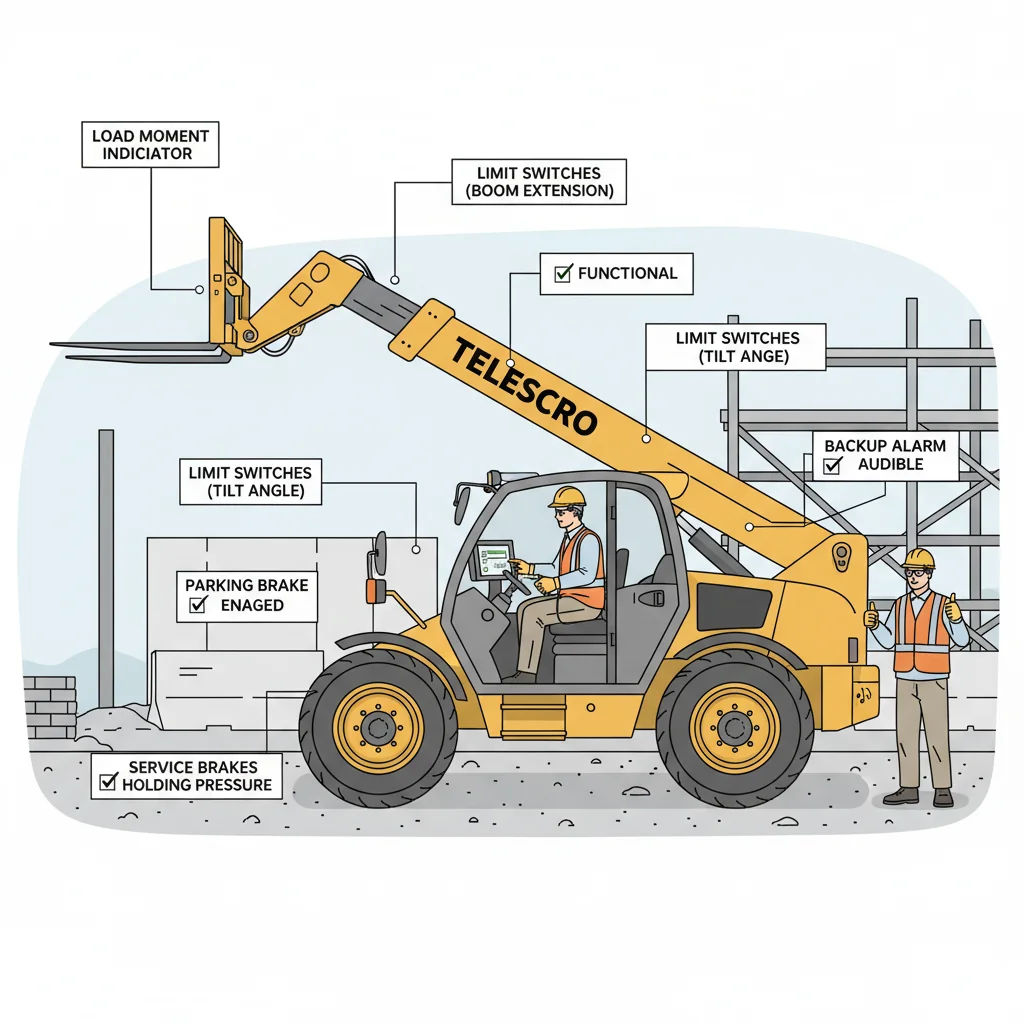

Por que priorizar os sistemas de segurança dos manipuladores telescópicos para garantir o tempo de atividade?

Testar regularmente os sistemas de segurança do manipulador telescópico, tais como indicadores de momento de carga12, interruptores de limite13, freios e alarmes de ré — reduzem diretamente o risco de incidentes graves que podem causar tempo de inatividade prolongado. Protocolos de resposta a avarias bem definidos garantem que os operadores possam proteger rapidamente as cargas e entrar em contato com o serviço de assistência, minimizando danos colaterais, obstáculos de conformidade e tempos de reparo. As medidas de segurança são ferramentas essenciais para o tempo de atividade nas operações com manipuladores telescópicos.

Muitos clientes me perguntam se as verificações de segurança realmente fazem tanta diferença no tempo de atividade. Gostaria de compartilhar algo importante que observei no ano passado em um projeto de arranha-céu em Dubai. O local utilizava um manipulador telescópico de 4 toneladas com alcance de 17 metros, e o operador percebeu que o indicador de momento de carga estava apresentando falhas — às vezes piscando um aviso mesmo em ângulos baixos da lança. Em vez de esperar, eles relataram o problema durante a inspeção matinal.

O serviço chegou em menos de meio dia, trocou um sensor com defeito e a máquina voltou a funcionar na hora do almoço. Se eles tivessem ignorado o problema — ou pior, ignorado os alarmes —, o resultado poderia ter sido uma carga derrubada ou um tombamento. Esse tipo de acidente deixa uma empilhadeira telescópica fora de serviço por semanas, não por horas. Isso acarreta inspeções de seguros, análises jurídicas e auditorias de segurança, sem mencionar possíveis ferimentos.

Pela minha experiência, testar regularmente interruptores de limite, alarmes de backup, freios e sistemas hidráulicos não se resume a marcar uma caixa para fins de conformidade. Isso evita diretamente o tipo de incidentes graves que acarretam reparos longos e caros. Já vi locais de trabalho no Sudeste Asiático onde uma única falha no freio custou ao projeto quase três dias inteiros. O problema não era a peça, mas a confusão sobre quem chamar e como proteger a unidade parada com segurança. É por isso que sempre sugiro ter um protocolo claro de resposta a avarias, incluindo etapas para isolar a energia elétrica, estabilizar cargas e entrar em contato com o serviço de assistência imediatamente.

Mantenha os registros de inspeção atualizados. Isso gera confiança junto aos órgãos reguladores e seguradoras e, mais importante, mantém suas máquinas funcionando, sem ficar esperando na fila para aprovação. Rotinas de segurança proativas são sua melhor garantia de tempo de atividade.

Os indicadores de momento de carga calibrados regularmente podem evitar até 30% de tempo de inatividade inesperado do manipulador telescópico, garantindo leituras precisas da carga e evitando sobrecargas.Verdadeiro

Os indicadores de momento de carga fornecem dados críticos em tempo real sobre a carga da lança; se não forem calibrados, avisos falsos ou alertas perdidos podem levar a tempo de inatividade devido a danos ou paradas de emergência. A calibração adequada mantém o tempo de atividade, permitindo uma operação segura e manutenção oportuna.

Desativar temporariamente o sistema de aviso de sobrecarga durante tarefas de alta demanda pode melhorar o tempo de atividade do manipulador telescópico, evitando paradas desnecessárias da máquina.Falso

Desativar os avisos de sobrecarga compromete a segurança do operador e aumenta o risco de danos estruturais, resultando em paradas mais longas e mais caras devido a reparos e acidentes; esses sistemas são essenciais para evitar danos, não para impedir o tempo de atividade.

Conclusão principalAs verificações proativas do sistema de segurança e uma resposta clara em caso de avaria desempenham um papel crucial na manutenção do tempo de atividade do manipulador telescópico. Os protocolos adequados não só protegem os operadores, como também evitam interrupções prolongadas, problemas de conformidade e reparações dispendiosas. Tratar a segurança como um elemento primordial da estratégia de tempo de atividade garante a confiabilidade operacional e a confiança regulamentar.

Conclusão

Vimos como as inspeções diárias regulares com uma lista de verificação prática contribuem muito para prevenir falhas do manipulador telescópico no local. Esse hábito diário simples é realmente o que mantém o trabalho funcionando perfeitamente e reduz custos inesperados.

Ao longo dos meus anos de experiência na área, percebi que mesmo equipes experientes às vezes se descuidam ao ignorar os princípios básicos. Um único vazamento de óleo ou parafuso solto pode se tornar uma “surpresa no segundo ano” quando a máquina está fora da garantia e os reparos ficam caros rapidamente.

Se você precisar de ajuda para criar uma lista de verificação adequada à sua frota ou tiver dúvidas sobre manutenção preventiva, entre em contato conosco. Já trabalhei com equipes em todos os tipos de climas e posso compartilhar o que funcionou para os cronogramas delas. Lembre-se de que cada local é diferente — escolha o que funciona melhor para o seu fluxo de trabalho.

Referências

-

Explore os benefícios detalhados e os dados de campo que mostram como a manutenção preventiva baseada em horas reduz as interrupções não planejadas em até 40%, melhorando o tempo de atividade e reduzindo os custos de reparo. ↩

-

Informações detalhadas sobre as fontes comuns de vazamentos hidráulicos em manipuladores telescópicos e medidas preventivas para evitar paralisações e reparos dispendiosos em ambientes de trabalho adversos. ↩

-

Explica as razões técnicas para inspecionar as mangueiras hidráulicas antecipadamente, evitando falhas dispendiosas e tempo de inatividade nas operações com manipuladores telescópicos. ↩

-

Detalha como as inspeções estruturadas aumentam o tempo de atividade para 98%, melhoram os reparos planejados e reduzem o tempo de inatividade e os custos de emergência. ↩

-

Explore como a telemática avançada permite o diagnóstico remoto e evita o tempo de inatividade, aumentando a confiabilidade do manipulador telescópico e a eficiência do projeto. ↩

-

Explica o papel fundamental da qualidade e manutenção do fluido hidráulico na redução do tempo de inatividade e no prolongamento da vida útil do manipulador telescópico com dados especializados. ↩

-

Descubra como a substituição oportuna das almofadas da lança evita o contato metal com metal e prolonga a vida útil do seu manipulador telescópico. ↩

-

Informações detalhadas sobre tabelas de carga ajudam os operadores a compreender os limites de elevação seguros, aumentando a segurança e evitando danos dispendiosos ao equipamento. ↩

-

Guias completos explicam como as inspeções detectam falhas antecipadamente, reduzindo o tempo de inatividade e prolongando a vida útil dos componentes do manipulador telescópico. ↩

-

Saiba como os aplicativos de inspeção fornecem verificações com registro de data e hora e documentação fotográfica que ajudam a identificar falhas recorrentes e reduzir o tempo de inatividade dos equipamentos. ↩

-

Compreenda a importância das peças OEM ou equivalentes de alta qualidade na redução de avarias e na prevenção de retrabalhos dispendiosos nos locais de trabalho. ↩

-

Explore como os indicadores de momento de carga evitam acidentes por sobrecarga, aumentando a segurança e reduzindo o tempo de inatividade dispendioso nos locais de construção. ↩

-

Compreenda o papel dos interruptores de limite na prevenção de falhas em manipuladores telescópicos e na garantia da conformidade, minimizando o tempo de reparo e os riscos. ↩