Quali sistemi di sicurezza deve avere un sollevatore telescopico? Lista di controllo collaudata sul campo per gli acquirenti

Il mese scorso, mentre camminavo in un cantiere fangoso nel nord Italia, ho visto qualcosa che mi ha fatto rabbrividire: un telehandler nuovo di zecca, ma nella cabina mancava la tabella dei carichi. L'operatore ha scrollato le spalle dicendo: “Ora è tutto elettronico”. Questo tipo di mentalità causa incidenti alle persone.

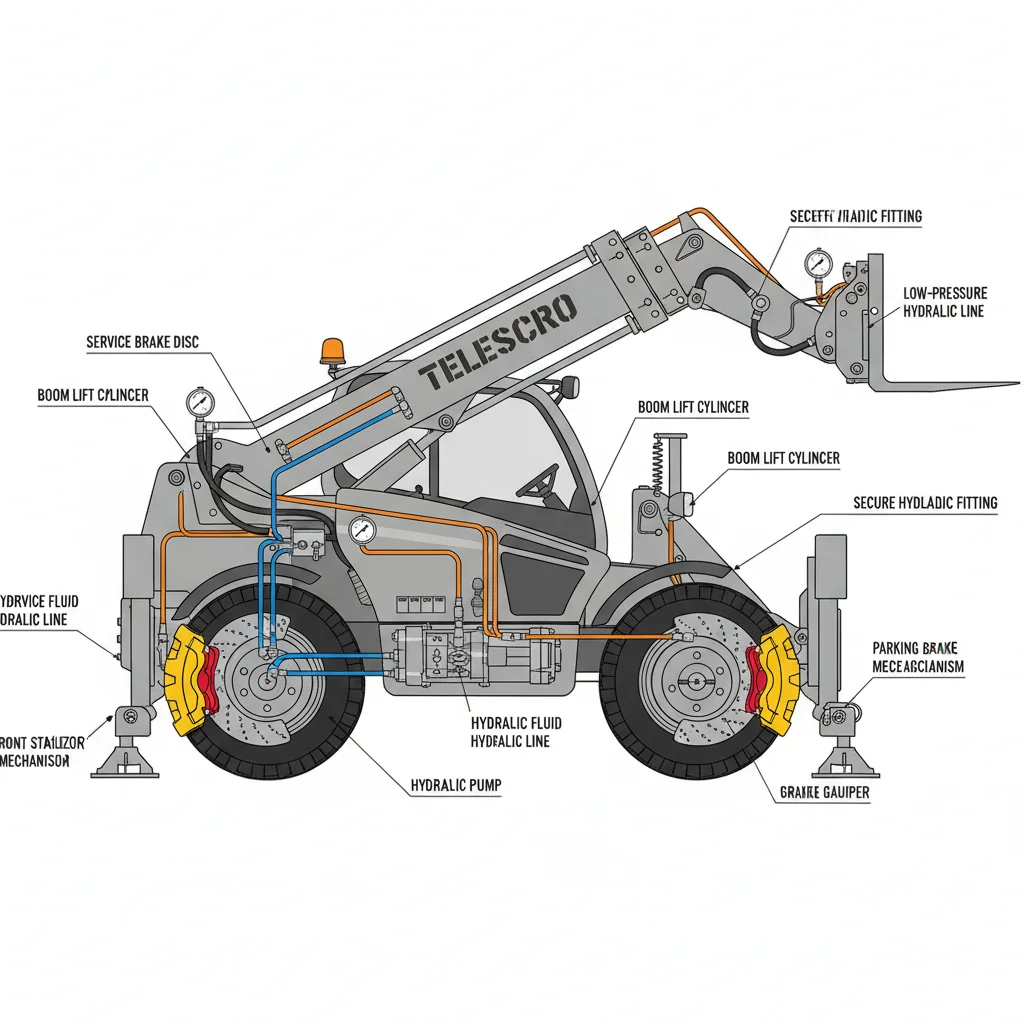

I sistemi di sicurezza essenziali per i sollevatori telescopici includono dispositivi certificati di monitoraggio del carico, come gli indicatori del momento di carico o protezione da sovraccarico1—in grado di rilevare condizioni non sicure e limitare i movimenti pericolosi. Le tabelle di carico leggibili e specifiche per ogni accessorio devono corrispondere a ogni configurazione operativa, poiché la capacità di carico varia in base all'angolo del braccio, all'estensione e alla selezione dell'attrezzo. I componenti idraulici e frenanti richiedono circuiti affidabili e sottoposti a una corretta manutenzione per garantire la sicurezza operativa.

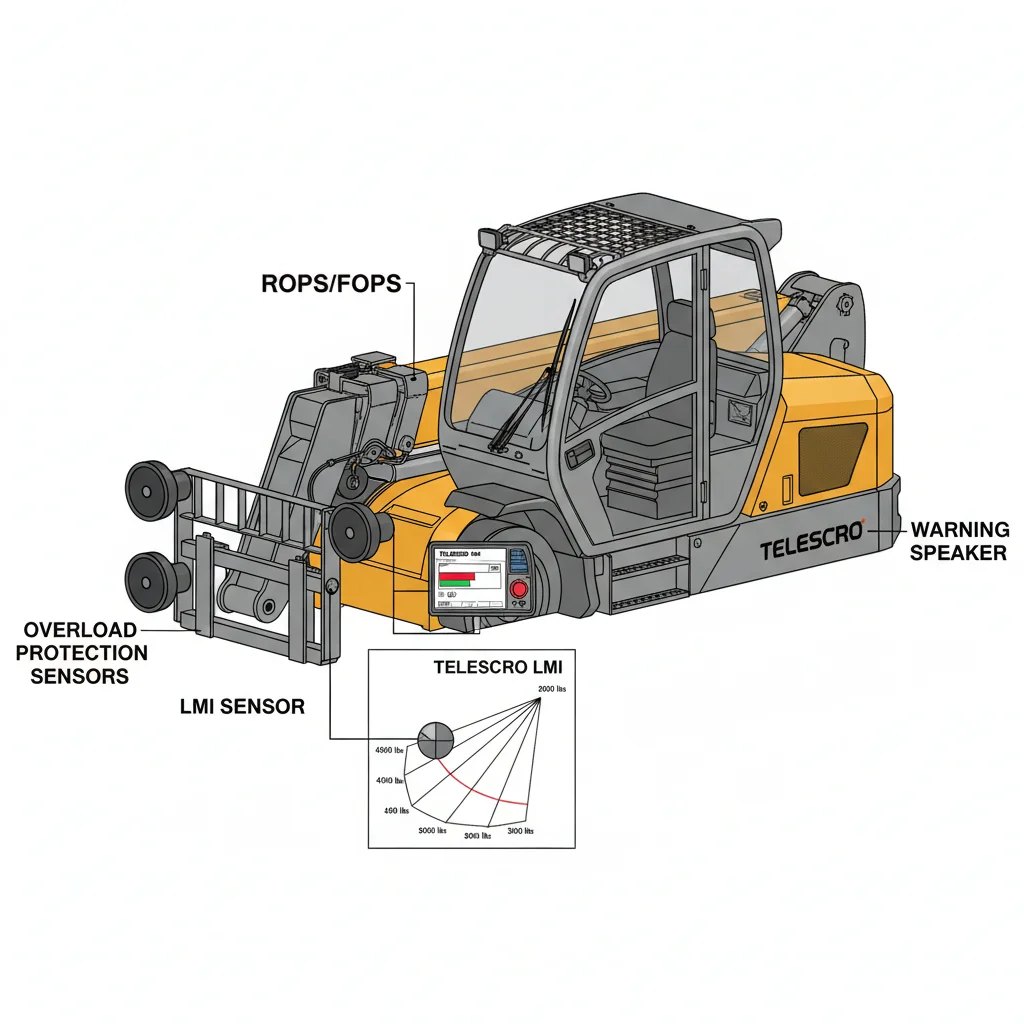

Cosa sono i sistemi essenziali di monitoraggio del carico dei sollevatori telescopici?

I sistemi di sicurezza obbligatori per i sollevatori telescopici includono indicatori di momento di carico certificati2 (LMI) o protezione da sovraccarico. Questi dispositivi monitorano l'angolo, l'estensione e il peso del braccio, attivando allarmi e disabilitando i movimenti non sicuri quando vengono superati i limiti. La conformità del cantiere richiede anche certificati di calibrazione aggiornati e tabelle di carico chiare e specifiche per gli accessori nella cabina, in conformità con le normative UE e nordamericane.

La maggior parte delle persone non si rende conto che avere una certificazione indicatore del momento di carico3 (LMI) o sistema di protezione da sovraccarico non è solo un vantaggio tecnico, ma è indispensabile se si desidera lavorare in qualsiasi sito regolamentato. Alcuni anni fa ho fornito assistenza a un appaltatore a Dubai che aveva riscontrato dei problemi con un sollevatore telescopico usato da 4 tonnellate che aveva importato. La macchina sembrava in buone condizioni, ma il certificato di calibrazione LMI era scaduto. Peggio ancora, l'allarme non si è attivato durante un sollevamento ad alta quota, causando quasi il ribaltamento con un carico di poco inferiore ai 3.000 kg a 14 metri. Questo incidente ha ritardato il progetto di tre giorni, fino a quando non è stato sostituito l'LMI e la macchina è stata ricertificata.

Ecco come funzionano questi sistemi: l'LMI misura continuamente l'angolo del braccio, l'estensione e il peso del carico utile tramite sensori idraulici e circuiti elettronici. Quando si avvicinano i limiti, il sistema emette avvisi sia visivi che acustici, con luci lampeggianti e segnali acustici forti che ogni operatore può riconoscere. Se si ignorano questi segnali, la maggior parte delle macchine bloccherà automaticamente l'ulteriore estensione del braccio o i movimenti non sicuri. In termini semplici, la macchina non vi permetterà di rischiare un ribaltamento.

Ma la tecnologia da sola non basta. Anche le tabelle di carico chiare e aggiornate sono altrettanto importanti. Ho visto operatori in Brasile utilizzare una tabella di carico per forche mentre azionavano un argano, con sollecitazioni completamente diverse sul braccio. Il risultato? Sovraccarico involontario, picchi di pressione idraulica e costose chiamate di assistenza. Ad essere sincero, consiglio sempre agli acquirenti di verificare che ogni cabina disponga di tabelle leggibili e specifiche per gli accessori, nonché di documenti di calibrazione aggiornati. Sono questi documenti e la formazione, non solo i gadget, a garantire la sicurezza dei cantieri.

I sistemi certificati di indicazione del momento di carico (LMI) sui sollevatori telescopici devono essere ricalibrati ogni 12 mesi per garantire precisione e conformità nei cantieri edili regolamentati.Vero

La calibrazione annuale regolare dell'LMI è fondamentale perché la deriva del sensore o l'usura meccanica possono causare letture inaccurate del carico, aumentando il rischio di incidenti dovuti a sovraccarico. Molti organismi di regolamentazione impongono questo intervallo per mantenere gli standard di sicurezza.

I sollevatori telescopici dotati di sistemi di indicazione del momento di carico (LMI) possono operare in sicurezza oltre la loro capacità nominale per brevi periodi senza rischio di ribaltamento.Falso

I sistemi LMI avvisano gli operatori quando si avvicinano o superano la capacità di carico nominale, ma il superamento di questi limiti, anche solo per un breve periodo, può destabilizzare la macchina, causando incidenti con ribaltamento. Nessun sistema LMI consente un funzionamento sicuro in sovraccarico oltre la capacità certificata.

Punto chiave: I sollevatori telescopici devono essere dotati di LMI certificati e calibrati o di sistemi di protezione dal sovraccarico, oltre a tabelle di carico chiare e aggiornate per ogni accessorio. Questi elementi essenziali prevengono sovraccarichi e ribaltamenti e sono richiesti dalla maggior parte delle norme di sicurezza dell'UE e del Nord America. Gli acquirenti devono sempre verificare la documentazione e la formazione degli operatori prima dell'acquisto.

Quali sistemi di stabilità impediscono il ribaltamento dei sollevatori telescopici?

I sollevatori telescopici impediscono il ribaltamento grazie a sistemi di stabilità ingegnerizzati, tra cui un design a carreggiata larga, un baricentro basso e stabilizzatori o bracci di sostegno dispiegabili. Cabine certificate ROPS/FOPS4 proteggere gli operatori in caso di ribaltamento o caduta di oggetti. Caratteristiche fondamentali quali livellamento del telaio5, Gli allarmi di inclinazione e gli indicatori di stabilità sono obbligatori sui modelli avanzati, mentre le condizioni del terreno influenzano notevolmente la stabilità effettiva della macchina.

Vorrei condividere un aspetto importante relativo alla stabilità dei sollevatori telescopici: i sistemi ingegnerizzati sono importanti, ma le condizioni reali del sito lo sono ancora di più. L'anno scorso, un progetto in Kazakistan richiedeva il sollevamento di unità HVAC del peso di quasi 2.500 kg su un tetto di 16 metri. Si è iniziato con una macchina standard da 4 tonnellate, dotata di stabilizzatori e cabina certificata ROPS/FOPS. Sulla carta, tutto era a norma. Ma quando il terreno ha iniziato a sciogliersi, gli stabilizzatori sono affondati di pochi centimetri. L'allarme di stabilità si è attivato immediatamente, salvando la squadra da un grave ribaltamento.

In base alla mia esperienza, l'ampia carreggiata e il baricentro basso costituiscono la base meccanica. L'utilizzo degli stabilizzatori è imprescindibile: assicurarsi che siano completamente estesi e bloccati prima di sollevare anche solo metà del carico nominale. Il livellamento del telaio è una funzione che vedo sottoutilizzata al di fuori dell'Europa; mantiene il telaio stabile anche se il sito non è perfettamente pianeggiante. Ogni volta che visito un cantiere, controllo l'indicatore di momento o le spie di stabilità. Se questi sistemi lampeggiano o emettono un segnale acustico mentre il braccio si estende, significa che si è vicini al ribaltamento. Fermatevi e riposizionatevi, non cercate di “finire il sollevamento”.”

Ho lavorato con appaltatori a Dubai che volevano spingere le loro macchine al limite. Con un'unità ad alto raggio di 17 metri, hanno aggiunto solo 100 kg oltre le specifiche e il braccio si è inclinato: fortunatamente, la cabina dell'operatore era certificata ROPS/FOPS. Quella certificazione non è solo un adesivo, ma protegge davvero la vita delle persone. Il mio consiglio: date la priorità alle macchine con grafici di stabilità chiari, livellamento del telaio, avvisi acustici di inclinazione e protezione robusta della cabina. Ma effettuate sempre un controllo a terra: le caratteristiche tecniche non vi salveranno su terreni non sicuri.

I moderni sollevatori telescopici spesso incorporano allarmi di stabilità che si attivano quando gli stabilizzatori o gli pneumatici perdono il contatto con il terreno, rilevando spostamenti anche minimi di 2-3 centimetri per prevenire ribaltamenti.Vero

Questi allarmi di stabilità si basano su sensori che monitorano l'inclinazione della macchina e la pressione degli stabilizzatori. Anche il minimo movimento del terreno, come un abbassamento di pochi centimetri degli stabilizzatori, fa scattare l'allarme per avvertire gli operatori prima che si verifichi una situazione di pericolo.

I sistemi di prevenzione del ribaltamento dei sollevatori telescopici si basano principalmente sullo spegnimento automatico del motore per arrestare immediatamente il funzionamento al rilevamento di instabilità.Falso

Sebbene lo spegnimento del motore possa essere una funzione di sicurezza, la prevenzione del ribaltamento dipende principalmente dagli allarmi di stabilità e dai dispositivi di sicurezza meccanici come gli stabilizzatori e i ROPS. Lo spegnimento automatico non è il metodo principale o più efficace per prevenire il ribaltamento.

Punto chiaveLa stabilità dei sollevatori telescopici dipende da caratteristiche meccaniche quali cingoli larghi, stabilizzatori e cabine protettive certificate, supportate da avvisi elettronici. Tuttavia, sono le condizioni del terreno e il rispetto delle procedure del sito a determinare in ultima analisi il rischio di ribaltamento. Gli acquirenti dovrebbero dare la priorità ai modelli dotati di sistemi di stabilità completi e implementare controlli del terreno e limiti di pendenza nei protocolli operativi.

Quali sono i requisiti di sicurezza per gli accessori e le piattaforme?

I sollevatori telescopici devono utilizzare esclusivamente accessori approvati dal produttore6 e piattaforme per il personale specifiche per il modello di macchina. Ogni accessorio approvato richiede una propria tabella di carico e la relativa documentazione di compatibilità. Raccordi rapidi con bloccaggio positivo7 con indicatori visivi sono essenziali. Per il sollevamento di persone, devono essere prese in considerazione solo piattaforme rigide, appositamente costruite con punti di ancoraggio dedicati, comandi della piattaforma, arresti di emergenza e conformità OEM documentata. Sono vietate piattaforme improvvisate o non approvate.

L'errore più grave che vedo è quello delle squadre che cercano di risparmiare tempo utilizzando accessori “quasi adatti” o piattaforme di lavoro improvvisate. Un progetto in Kazakistan è particolarmente significativo: un supervisore ha chiesto se fosse possibile utilizzare un cestello saldato localmente su un sollevatore telescopico da 14 metri per sollevare i pittori a 10 metri di altezza. Ho rifiutato. Perché? Non c'erano documenti di compatibilità, punti di ancoraggio testati per le imbracature e controlli adeguati all'interno del cestello. Queste scorciatoie comportano non solo il rischio di infortuni, ma anche la chiusura del cantiere durante le verifiche di sicurezza.

Ecco cosa conta di più quando si tratta di fissaggio e sicurezza della piattaforma sui sollevatori telescopici:

- Solo accessori approvati dal produttoreOgni benna, braccio o piattaforma necessita della propria documentazione OEM che ne confermi la compatibilità del modello.

- Tabelle di carico dedicate: Ogni accessorio modifica la capacità di carico. Utilizzare la tabella specifica, non solo la classificazione generale, specialmente quando si estende il braccio.

- Accoppiatori a bloccaggio positivoControllo sempre che gli indicatori visivi mostrino che l'attacco è saldamente bloccato in posizione. Gli incidenti si verificano quando gli attacchi rapidi inducono in errore gli operatori.

- Piattaforme di lavoro per il personale: Sono ammesse solo piattaforme rigide appositamente costruite con punti di ancoraggio, comandi montati sulla piattaforma e dispositivi di arresto di emergenza. Non sono ammessi cestelli sulle forche.

In base alla mia esperienza, le ispezioni in loco a Dubai e in Australia richiedono ormai sistematicamente di visionare gli elenchi di approvazione degli accessori e le prove di conformità. Un cliente a Dubai ha dovuto interrompere un progetto perché la sua benna “universale” non ha superato la verifica, nonostante fosse compatibile con l'attacco. Il mio consiglio è semplice: verificare i documenti di approvazione degli accessori e ispezionare i punti di ancoraggio prima di ogni turno. Questi documenti e un rapido controllo di 2 minuti possono determinare la sicurezza del cantiere e la reputazione del progetto.

Le piattaforme di lavoro dei sollevatori telescopici devono essere dotate di punti di ancoraggio testati per imbracature di protezione anticaduta con una portata minima di 5.000 libbre, in conformità con gli standard di sicurezza internazionali.Vero

I punti di ancoraggio certificati sulle piattaforme di lavoro garantiscono l'efficacia dei sistemi anticaduta e la loro resistenza alle forze generate durante una caduta, che in genere richiedono una portata di 5.000 libbre o più, secondo le norme OSHA e altre normative internazionali simili.

Punto chiavePer la sicurezza dei sollevatori telescopici, richiedere sempre accessori e piattaforme per il personale approvati dal produttore, ciascuno con tabelle di carico specifiche e dichiarazioni di compatibilità. Utilizzare solo piattaforme con supporti rigidi, comandi chiari, dispositivi di emergenza e punti di ancoraggio delle cinture di sicurezza testati. Soluzioni improvvisate o piattaforme non conformi presentano rischi legali e di audit e devono essere evitate.

Quali caratteristiche di sicurezza relative al sistema frenante e idraulico devono avere i sollevatori telescopici?

I sollevatori telescopici devono essere dotati di freni di servizio reattivi, un freno di stazionamento affidabile e uno sterzo costante a tutte le velocità e articolazioni. L'integrità del sistema idraulico, compresi tubi flessibili senza perdite, raccordi sicuri e circuiti correttamente pressurizzati, è essenziale per il funzionamento sicuro del braccio, il mantenimento del carico e l'utilizzo degli stabilizzatori. Controlli funzionali regolari e un'attenzione tempestiva a eventuali perdite o irregolarità dei freni sono fondamentali per la sicurezza operativa dei sollevatori telescopici.

Ad essere sinceri, la caratteristica che conta davvero è la velocità e la prevedibilità con cui il sollevatore telescopico è in grado di arrestarsi, specialmente quando è carico e su un terreno non perfettamente pianeggiante. L'anno scorso ho collaborato a un progetto in Kazakistan per il trasporto di pannelli prefabbricati in calcestruzzo con un modello da 4 tonnellate. Su una rampa fangosa, l'operatore ha segnalato un pedale del freno morbido e una risposta lenta. Non si tratta solo di un fastidio. In combinazione con il peso, quasi 3.500 kg per sollevamento, qualsiasi ritardo potrebbe diventare rapidamente pericoloso. Freni di servizio efficaci e un freno di stazionamento potente e facile da azionare non sono opzionali nei cantieri difficili. Se mai dovessi avvertire una risposta irregolare o “spugnosa” del pedale, ti consiglio vivamente di fermarti e di farlo controllare.

L'impianto idraulico è l'altra metà della sicurezza che troppi acquirenti sottovalutano. Ho visto più tempi di inattività e quasi incidenti dovuti a tubi trascurati e raccordi che perdono che a qualsiasi problema elettrico. Ad esempio, a Dubai, il braccio di un cliente si è lentamente abbassato durante le ore di inattività. Il colpevole? Una piccola perdita nel cilindro. Anche piccoli problemi idraulici possono causare un improvviso abbassamento del braccio o, peggio ancora, la perdita del supporto dello stabilizzatore proprio mentre si sta completando un sollevamento pesante. Gli operatori dovrebbero controllare la presenza di punti umidi intorno ai raccordi dei tubi flessibili prima di ogni turno: ci vuole solo un minuto e può evitare giorni di problemi.

Quando si confrontano i modelli, verificare che i tubi siano disposti in modo chiaro, che siano presenti protezioni e che siano presenti etichette che facilitino un'ispezione rapida. Chiedere quali sono gli intervalli di sostituzione dei tubi consigliati: alcuni produttori suggeriscono ogni cinque anni per le macchine ad alto utilizzo. Non basarsi solo sull'aspetto o sulle schede tecniche. Suggerisco di chiedere esempi di cronologie di manutenzione e, se possibile, di ispezionare le macchine reali. In questo modo si evitano sorprese in situazioni di emergenza.

I sollevatori telescopici devono essere dotati di un sistema frenante idraulico a doppio circuito per garantire il funzionamento continuo dei freni anche in caso di guasto di uno dei circuiti.Vero

Un sistema frenante idraulico a doppio circuito divide il meccanismo frenante in due circuiti indipendenti, quindi se un circuito presenta perdite o guasti, l'altro continua a fornire una potenza frenante sufficiente, fondamentale per la sicurezza nei cantieri con carichi pesanti.

I freni di stazionamento dei sollevatori telescopici funzionano esclusivamente grazie alla pressione idraulica, richiedendo che il motore rimanga acceso per mantenerli inseriti.Falso

I freni di stazionamento sui sollevatori telescopici sono in genere di tipo meccanico o multidisco a molla che mantengono l'innesto senza alcuna pressione idraulica, consentendo alla macchina di rimanere ferma in modo sicuro quando il motore è spento.

Punto chiave: Freni affidabili e circuiti idraulici senza perdite sono fondamentali per la sicurezza dei sollevatori telescopici. Gli acquirenti dovrebbero dare priorità a un design robusto del sistema, alla facilità di ispezione e agli intervalli di manutenzione raccomandati dal produttore per ridurre al minimo i guasti imprevisti, in particolare sotto carico o su terreni difficili. I controlli prima dell'uso e un accesso adeguato ai componenti sono indispensabili per un funzionamento sicuro e duraturo sul campo.

Quali interblocchi di sicurezza e sensori sono necessari?

I sollevatori telescopici devono essere dotati di interblocchi di sicurezza e sensori che impediscono il funzionamento in condizioni non sicure. I sistemi obbligatori includono interblocchi dell'angolo e dell'altezza del braccio, dispositivi di interruzione in caso di sovraccarico, cinture di sicurezza o sensori di presenza dell'operatore e pulsanti di arresto di emergenza. I modelli avanzati utilizzano sensori a doppia ridondanza8 e cablaggi protetti per ridurre i rischi di guasti, in particolare per applicazioni in grattacieli o ad alto rischio.

Ho lavorato con clienti che pensavano che un semplice interruttore della cintura di sicurezza fosse sufficiente per garantire la sicurezza degli operatori. Vorrei chiarire che in qualsiasi sito con più di due piani, specialmente quando si tratta di sollevatori di 12 metri o più, non è così. A Dubai, ho fornito consulenza a un appaltatore che utilizzava un sollevatore telescopico da 4 tonnellate con un braccio di 17 metri. La sua unità aveva un solo sensore dell'angolo del braccio e nessuna protezione di override sul circuito di interruzione. Bastava un cavo difettoso e l'operatore poteva accidentalmente guidare con il braccio sollevato, cosa pericolosa in un cantiere affollato.

Ecco quelli che ritengo essere gli elementi indispensabili: robusto interblocchi angolo del braccio9 che bloccano fisicamente la marcia ad alta velocità quando il braccio si solleva oltre i 45 gradi circa, e indicatori di momento di carico per rilevare e bloccare situazioni di sovraccarico pericolose. I sistemi di rilevamento della presenza dell'operatore, solitamente sensori di pressione del sedile o della cintura, dovrebbero disattivare completamente i comandi idraulici e di marcia se il sedile è vuoto. Consiglio sempre di verificare la presenza di sensori a doppia ridondanza sull'angolo e sull'estensione del braccio nei lavori ad alta quota. Se un solo sensore si guasta, il backup garantisce la sicurezza di tutti. Il cablaggio deve essere instradato attraverso fasci protetti; il cablaggio aperto sotto la cabina è un guasto in attesa di verificarsi.

I pulsanti di arresto di emergenza, facilmente raggiungibili dal sedile e da terra, sono obbligatori nei siti regolamentati, come la maggior parte dell'Europa o Singapore. Richiedete uno schema del circuito di sicurezza, non solo una promessa commerciale. È importante verificare quali funzioni vengono disattivate dagli interblocchi e se è presente un sistema di esclusione con chiave o codice protetto, in modo che solo i responsabili del sito, e non gli operatori, possano bypassarlo. Suggerisco di confermare questi dettagli in anticipo per evitare costose sorprese in seguito.

I sollevatori telescopici che effettuano sollevamenti superiori a 12 metri devono essere dotati di sensori multipli ridondanti dell'angolo del braccio integrati con un sistema di protezione di override per impedire movimenti non sicuri della macchina.Vero

Ad altezze superiori ai 12 metri, affidarsi a un unico sensore dell'angolo del braccio comporta il rischio di guasti al sensore che causano un funzionamento non sicuro. Sensori multipli con circuiti di bypass garantiscono che, in caso di guasto di un sensore o del cablaggio, il sistema sia in grado di rilevare incongruenze e inibire movimenti pericolosi, migliorando la sicurezza dell'operatore e del sito.

È sufficiente un semplice interruttore della cintura di sicurezza per impedire qualsiasi operazione non sicura del sollevatore telescopico a qualsiasi altezza di sollevamento.Falso

Un interruttore della cintura di sicurezza conferma solo la presenza dell'operatore e non monitora l'angolo del braccio, il carico o la stabilità della macchina. Le operazioni complesse con sollevatori telescopici, specialmente ad altezze superiori ai due piani o con bracci lunghi, richiedono sensori e interblocchi multipli oltre alla cintura di sicurezza per gestire i rischi dinamici per la sicurezza della macchina.

Punto chiaveGli acquirenti devono assicurarsi che i sollevatori telescopici siano dotati di sistemi di interblocco robusti e collaudati sul campo e di sistemi di sicurezza basati su sensori. È essenziale disporre di una documentazione dettagliata sui circuiti di sicurezza e di protocolli di override con controllo degli accessi; gli ambienti a rischio più elevato richiedono sensori ridondanti e cablaggi sicuri. Sistemi inadeguati o a circuito singolo possono compromettere la sicurezza dell'operatore e del sito.

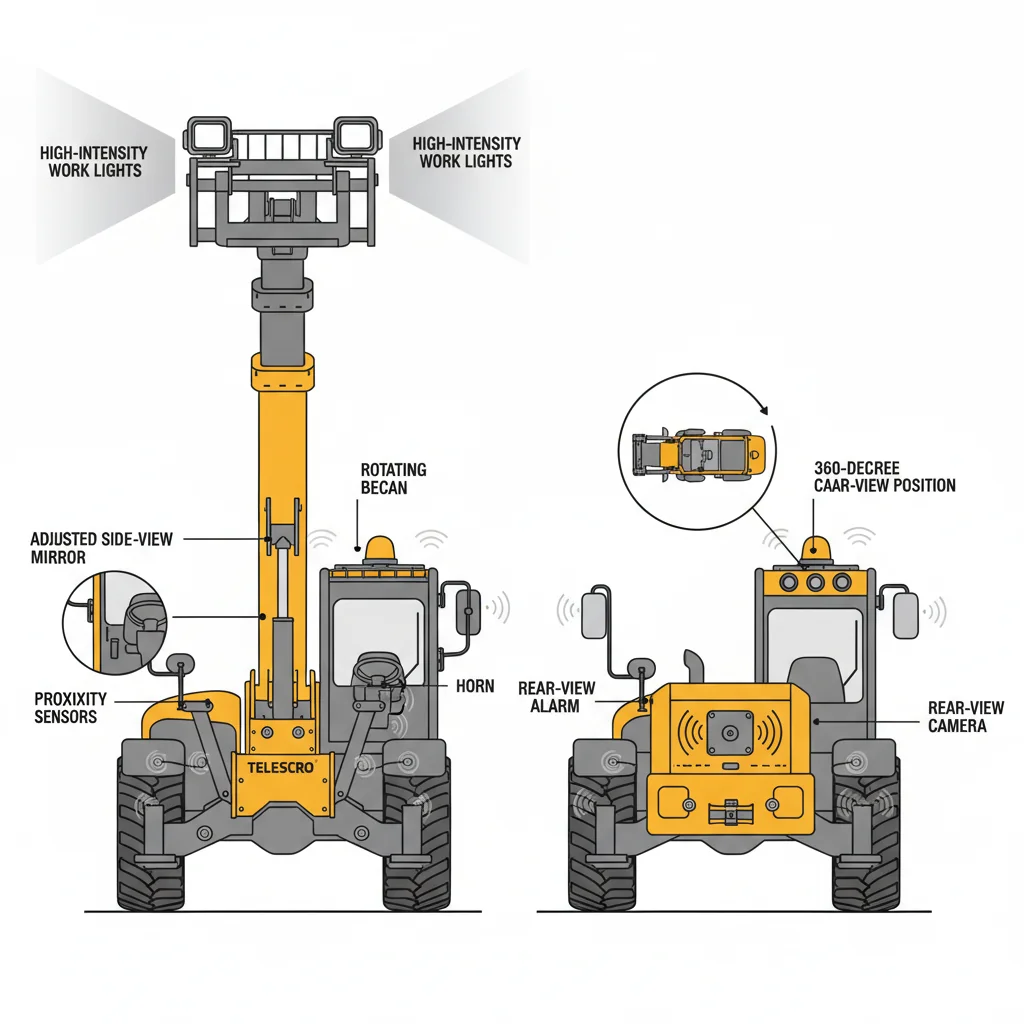

Quali sistemi di sicurezza devono avere i sollevatori telescopici?

I sollevatori telescopici richiedono sistemi di segnalazione di sicurezza robusti a causa degli ampi punti ciechi. Le caratteristiche obbligatorie includono un sistema funzionante allarme di retromarcia10, clacson, luci di lavoro ad alta intensità, lampeggiante rotante e specchietti correttamente regolati. Sempre più spesso, retrovisori o Telecamere a 360 gradi11 sono standard per una maggiore visibilità. Nei siti ad alto traffico, possono essere specificati sensori di prossimità o sistemi di rilevamento dei pedoni. Questi dispositivi devono essere controllati prima di ogni turno.

Il mese scorso, un appaltatore di Dubai mi ha chiamato dopo un incidente sfiorato nel suo affollato cantiere. Il suo sollevatore telescopico da 4 tonnellate stava facendo retromarcia intorno a una pila di blocchi, ma gli operai non lo hanno sentito: a quanto pare, l'allarme di retromarcia si era guastato durante la notte. Questo è esattamente il motivo per cui avvisi acustici e visivi affidabili sono indispensabili. Nei cantieri con traffico pedonale intenso e spazi ristretti, ritengo che gli allarmi di retromarcia, i clacson, le luci di lavoro ad alta intensità e i lampeggianti rotanti siano requisiti fondamentali. Questi dispositivi aiutano tutti, operatori e personale di terra, a sapere cosa sta succedendo, soprattutto considerando i famigerati punti ciechi creati dai sollevatori telescopici.

In base alla mia esperienza, anche gli specchi migliori lasciano dei punti ciechi negli angoli posteriori, quelli che io chiamo "punti ciechi di 3 metri". Sempre più appaltatori chiedono telecamere posteriori o addirittura telecamere a 360 gradi. L'anno scorso in Brasile ho collaborato con un impianto portuale che ha installato un sistema di telecamere e sensori di prossimità pedonale su sei unità da 3,5 tonnellate. Il costo era di circa 900 dollari per macchina, ma nei primi mesi ha evitato diversi incidenti pericolosi. È un piccolo prezzo da pagare per la sicurezza rispetto ai tempi di inattività e alla responsabilità civile derivanti da un incidente.

Le normative vigenti nella maggior parte dei paesi richiedono controlli giornalieri prima di ogni turno. Consiglio di creare una semplice lista di controllo. Verificare che l'allarme di retromarcia suoni chiaramente. Testare il lampeggiante e tutte le luci di lavoro, soprattutto se si lavora di notte o in ambienti chiusi. Controllare che gli specchi siano regolati in modo da poter vedere entrambi i lati a livello del suolo. Per i cantieri più trafficati, valutare l'aggiunta di sensori di prossimità a ultrasuoni o tag RFID per pedoni. Sono questi dettagli che garantiscono la sicurezza delle squadre e il rispetto dei tempi di lavoro.

I sollevatori telescopici utilizzati in siti con traffico pedonale intenso devono essere dotati di un allarme di retromarcia di almeno 97 decibel per garantire l'udibilità al di sopra del rumore ambientale.Vero

Gli standard di sicurezza e le migliori pratiche raccomandano l'uso di allarmi di retromarcia che emettono circa 97 dB per sovrastare i livelli di rumore tipici dei cantieri edili, garantendo che i pedoni e i lavoratori possano sentire in modo affidabile il sollevatore telescopico che si muove all'indietro.

I sollevatori telescopici devono essere dotati, per legge, di sistemi anticollisione che arrestano automaticamente la macchina entro 1 metro da qualsiasi ostacolo.Falso

Sebbene la tecnologia anticollisione sia disponibile e vantaggiosa, non è ancora un requisito legale per i sollevatori telescopici e l'arresto automatico entro 1 metro non è uno standard di sicurezza obbligatorio.

Punto chiave: Sistemi di allarme acustici e visivi affidabili, quali allarmi di retromarcia, segnalatori luminosi e luci ad alta intensità, sono essenziali per la sicurezza dei sollevatori telescopici e la conformità alle normative. Si raccomanda l'uso di telecamere posteriori e sensori di prossimità nei cantieri con traffico complesso. Verificare sempre la presenza di tali sistemi e ispezionarli prima dell'uso.

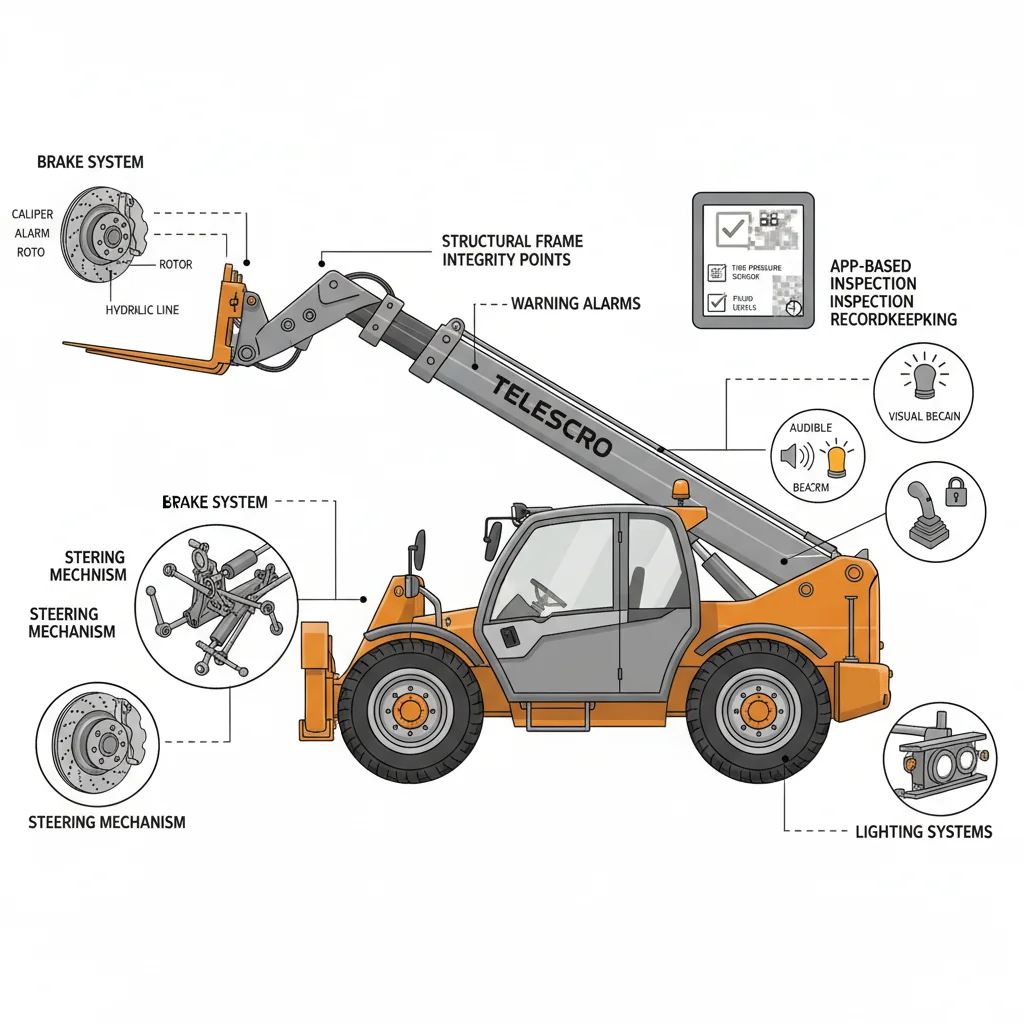

In che modo la cabina di un sollevatore telescopico dovrebbe proteggere gli operatori?

La cabina di un sollevatore telescopico deve essere dotata di Certificazione ROPS/FOPS12 per proteggere l'operatore in caso di ribaltamento e caduta di oggetti. Cinture di sicurezza progettate in modo adeguato e sistemi di ritenuta laterali opzionali trattengono l'operatore all'interno dell'area protetta della cabina. Indicatori chiaramente visibili, tabelle di carico e display LMI garantiscono la consapevolezza della situazione, mentre i layout ergonomici integrati riducono la probabilità di mancare avvisi ed errori operativi.

Ecco cosa conta di più quando si tratta della protezione dell'operatore all'interno della cabina di un sollevatore telescopico: le certificazioni ROPS (Rollover Protective Structure) e FOPS (Falling Object Protective Structure) non sono opzionali, ma essenziali. Questi standard strutturali garantiscono che la cabina sia in grado di resistere a un ribaltamento completo o all'impatto di detriti pesanti, riducendo direttamente il rischio di lesioni gravi. Lo scorso autunno ho visitato un cantiere in Kazakistan dove un'unità da 4 tonnellate si è ribaltata mentre posizionava pannelli per tetti a 14 metri di altezza. L'operatore se l'è cavata con solo lievi contusioni perché la struttura della cabina è rimasta intatta e la cintura di sicurezza lo ha trattenuto all'interno dell'involucro protettivo. Quel piccolo dettaglio ha fatto la differenza.

Ma non si tratta solo di acciaio e vetro. Secondo la mia esperienza, è fondamentale disporre di cinture di sicurezza ben progettate con chiusura sicura e, su alcuni modelli, di sistemi di ritenuta laterali o sedili con schienale alto. Senza questi dispositivi, anche un taxi certificato diventa pericoloso. Ho visto casi nel Sud-Est asiatico in cui la mancanza o l'inosservanza dei sistemi di ritenuta ha portato all'espulsione parziale dei passeggeri durante un ribaltamento. È in questi casi che un dispositivo di sicurezza si trasforma in una trappola mortale.

Un altro elemento che viene spesso trascurato è la visibilità e la disposizione dei comandi nella cabina. Le tabelle di carico (i diagrammi che mostrano la capacità a diversi angoli del braccio), i display dell'indicatore del momento di carico (LMI) e le spie di avvertimento devono essere leggibili a colpo d'occhio. Consiglio sempre agli operatori di effettuare un “controllo della visibilità” all'interno della cabina: in avanti, lateralmente e verso il basso, in direzione delle forche o dei punti di attacco. In condizioni di scarsa illuminazione o con indicatori disordinati, gli avvertimenti critici possono passare inosservati.

Si consiglia di abbinare questi controlli tecnici a DPI adeguati e a una corretta disciplina sul posto di lavoro. Giubbotti ad alta visibilità e occhiali di sicurezza aiutano gli operatori a rimanere vigili. Quando questi dettagli si sommano, la vera protezione della cabina non consiste solo nel sopravvivere agli incidenti, ma nel prevenirli del tutto.

Le cabine dei sollevatori telescopici con test FOPS integrato devono resistere agli urti di oggetti in caduta del peso massimo di 227 kg lanciati da un'altezza di 3 metri, garantendo la sicurezza dell'operatore dai comuni rischi legati ai detriti presenti in cantiere.Vero

La certificazione FOPS richiede che la cabina protegga gli operatori dalla caduta di oggetti pesanti, tipicamente testando con un peso di 227 kg lasciato cadere da 3 metri, simulando i rischi di impatto reali nei cantieri edili.

Le cabine dei sollevatori telescopici dotate di ROPS sono in grado di resistere in modo sicuro al ribaltamento con qualsiasi angolazione senza subire danni strutturali, garantendo zero rischi di lesioni per l'operatore.Falso

Sebbene le cabine ROPS siano progettate per proteggere gli operatori in caso di ribaltamento, esse vengono testate secondo criteri definiti con angoli di ribaltamento e carichi specifici; non garantiscono la sicurezza assoluta a qualsiasi angolo, poiché condizioni estreme possono superare i limiti di progettazione.

Punto chiave: Una cabina efficace per sollevatori telescopici include protezione ROPS/FOPS, cinture di sicurezza e sistemi di ritenuta adeguati e display ergonomici. Questo approccio alla sicurezza a più livelli riduce al minimo il rischio di lesioni per l'operatore in caso di incidenti, migliora la consapevolezza e favorisce il rispetto costante delle migliori pratiche di sicurezza del settore.

Perché le ispezioni e la documentazione dei sollevatori telescopici sono fondamentali?

Le ispezioni periodiche dei sollevatori telescopici, compresi i controlli su freni, sterzo, luci, allarmi di segnalazione, sistemi di sicurezza e integrità strutturale, sono fondamentali per prevenire guasti. La registrazione digitale o la documentazione basata su app crea una traccia di manutenzione verificabile per la conformità ai requisiti normativi, supporta le indagini sugli incidenti ed evidenzia modelli per riparazioni proattive. Gli acquirenti di flotte moderne dovrebbero dare la priorità ai sollevatori telescopici compatibili con piattaforme di ispezione digitale13 o telematica OEM per la conformità integrata alla sicurezza.

L'errore più grande che vedo è presumere che, una volta superata l'ispezione annuale, un sollevatore telescopico sia idoneo al lavoro quotidiano, senza alcuna riserva. In realtà, componenti come freni, sterzo, blocchi del braccio e tubazioni idrauliche possono sviluppare problemi dall'oggi al domani, specialmente in cantieri polverosi o umidi. L'anno scorso, un team in Malesia mi ha inviato le foto di un sollevatore telescopico da 4 tonnellate con una cintura di sicurezza logora e una pozza di olio idraulico sotto il telaio, entrambi trascurati durante il giro di ispezione mattutino perché la lista di controllo era stata saltata in una giornata particolarmente impegnativa. Il risultato? L'indicatore del momento di carico non ha segnalato il sovraccarico e il progetto ha subito un ritardo in attesa dei pezzi di ricambio.

I controlli regolari documentati non servono solo a spuntare una casella per la conformità. Che si utilizzi un registro cartaceo o un'app per tablet collegata al software di gestione della flotta, questi registri raccontano lo stato di salute di quella macchina. Ho visto appaltatori negli Emirati Arabi Uniti evitare costosi tempi di inattività solo perché il loro tecnico di manutenzione ha individuato un problema ricorrente: piccole perdite nei tubi idraulici dopo oltre 700 ore di funzionamento. Hanno programmato la sostituzione dei tubi prima che si verificasse un guasto grave, evitando sia rischi per la sicurezza che penali per il noleggio. I registri digitali rendono anche più agevoli gli audit: le autorità di regolamentazione e le compagnie di assicurazione apprezzano le prove di due diligence.

In base alla mia esperienza, le flotte più efficienti oggi scelgono sollevatori telescopici che integrano la telematica: registri digitali automatizzati, geo-fencing e diagnostica remota. Ciò consente di risparmiare tempo in cantiere e di segnalare i problemi prima che influenzino le operazioni. Se state aggiornando la vostra flotta, vi suggerisco di cercare modelli che si sincronizzino con la vostra piattaforma di manutenzione e di rendere i controlli digitali quotidiani parte integrante di ogni formazione degli operatori. Ciò garantisce una maggiore sicurezza nei cantieri e il rispetto dei tempi di realizzazione dei progetti.

I sollevatori telescopici devono essere dotati di un sistema di blocco automatico del braccio che si attiva entro 3 secondi dallo spegnimento del motore per impedire movimenti involontari del braccio.Vero

I blocchi automatici del braccio sono una funzione di sicurezza fondamentale progettata per bloccare il braccio immediatamente dopo lo spegnimento del motore, riducendo il rischio di oscillazioni o cadute impreviste del braccio che potrebbero causare incidenti durante la manutenzione o l'ispezione. Il tempo di innesto di 3 secondi è uno standard comune nel settore per garantire un'efficace sicurezza.

Tutti i sollevatori telescopici sono dotati di cinture di sicurezza realizzate in fibra di Kevlar per resistere a una forza di trazione doppia rispetto alle cinture standard.Falso

La maggior parte delle cinture di sicurezza dei sollevatori telescopici sono realizzate con tessuto standard in poliestere ad alta resistenza, non in Kevlar, il che consente di mantenere i costi contenuti pur rispettando gli standard di sicurezza OSHA e ANSI. Il Kevlar è solitamente riservato ad applicazioni specializzate a causa del suo costo elevato e non è un materiale standard nelle cinture di sicurezza dei sollevatori telescopici.

Punto chiave: Ispezioni di sicurezza regolari sui sollevatori telescopici, insieme a registrazioni digitali o cartacee, sono fondamentali per la conformità normativa, le richieste di risarcimento assicurativo e una manutenzione preventiva efficace. L'adozione di sollevatori telescopici telematici o integrati digitalmente semplifica questi processi di sicurezza, rendendoli più facili da gestire e controllare su grandi flotte.

In che modo i sollevatori telescopici gestiscono i rischi elettrici?

I sollevatori telescopici affrontano i rischi elettrici principalmente attraverso chiari adesivi di avvertenza, stabiliti distanza minima di avvicinamento14, e procedure operative rigorose, quali zone di esclusione obbligatorie e l'impiego di osservatori qualificati, piuttosto che sistemi elettronici integrati avanzati. Dedicato formazione sui rischi legati alle linee elettriche15 è spesso necessario. Alcuni siti integrano anche dispositivi di sicurezza aggiuntivi e barriere visive per garantire la conformità e la consapevolezza degli operatori.

Vorrei condividere un aspetto importante relativo alla sicurezza dei sollevatori telescopici in prossimità di pericoli elettrici: la maggior parte delle persone si concentra sui sensori del braccio o sui limiti elettronici, ma in realtà sono il piano di lavoro e le abitudini dell'operatore a salvare vite umane. Nel mio primo progetto fuori dalla Cina, ho lavorato con una squadra in Kazakistan incaricata di spostare travature in acciaio vicino a linee elettriche attive. Il loro sollevatore telescopico era dotato di adesivi di avvertimento luminosi e di una cabina operatore solida, ma la vera sicurezza derivava dalle zone di esclusione rigorose, a una distanza minima di 5 metri dalle linee, contrassegnate da nastro di delimitazione e segnaletica pesante. Hanno messo a disposizione un osservatore addestrato con una radio sempre a disposizione. La squadra ha anche dovuto completare una formazione sui rischi delle linee elettriche prima di toccare i comandi.

In base alla mia esperienza, affidarsi esclusivamente alle funzionalità “integrate” è una scorciatoia rischiosa. La maggior parte dei sollevatori telescopici compatti, anche quelli con una portata nominale di 3.000 kg o 12 metri, non include alcun sistema elettronico di limitazione della zona di lavoro di fabbrica. Invece, i cantieri possono aggiungere allarmi a clip o dispositivi di limitazione visivi, ma questi sono efficaci solo se accompagnati da procedure adeguate. Consiglio sempre agli acquirenti di verificare che il loro modello consenta un facile montaggio di barriere visive e che la visibilità dell'operatore dalla cabina sia la più ampia possibile: alcuni modelli creano punti ciechi sopra la ruota posteriore destra o sotto il braccio a basse altezze.

I rischi ambientali sono altrettanto importanti. In Brasile, ho visto come le piogge della stagione umida hanno lasciato un sito con il terreno saturo; la pala da 4 tonnellate ha rischiato di ribaltarsi durante un sollevamento di routine. Il team ha iniziato a controllare quotidianamente la portata del terreno e ha seguito le tabelle di declassamento fornite nel manuale per venti superiori a 35 km/h. Il mio consiglio? Tenete conto della formazione degli operatori, delle zone di esclusione pratiche e delle etichette di qualità: questi dettagli proteggono i lavoratori molto più di quanto si pensi.

I sollevatori telescopici non sono tenuti per legge ad avere bracci isolati, poiché una protezione efficace dai rischi elettrici si basa principalmente sul mantenimento di zone di esclusione piuttosto che sull'isolamento delle attrezzature.Vero

A differenza delle piattaforme aeree isolate, i sollevatori telescopici in genere non dispongono di bracci isolati certificati per lavori su impianti elettrici sotto tensione. L'OSHA e altre autorità di regolamentazione sottolineano invece l'importanza di stabilire e far rispettare distanze minime di avvicinamento (di solito almeno 10 piedi o circa 3 metri) per evitare il contatto con l'impianto elettrico, rendendo la pianificazione del cantiere e la consapevolezza dell'operatore misure di sicurezza fondamentali.

I moderni sollevatori telescopici sono dotati di sistemi automatici di spegnimento in caso di pericolo elettrico che interrompono l'alimentazione del braccio se questo si avvicina a meno di 3 metri da linee ad alta tensione.Falso

Attualmente, i sollevatori telescopici non sono dotati di sistemi di spegnimento automatico o di sistemi di rilevamento dei rischi elettrici basati sulla prossimità. La sicurezza dipende da barriere fisiche, adesivi di avvertimento, formazione degli operatori e rigoroso rispetto delle zone di esclusione, piuttosto che da sistemi di intervento elettronici automatizzati.

Punto chiave: La gestione dei rischi elettrici e ambientali nelle operazioni con sollevatori telescopici si basa su una solida combinazione di sistemi di allarme, procedure operative specifiche per il sito e, ove applicabile, dispositivi di sicurezza aggiuntivi. Gli acquirenti dovrebbero dare la priorità ai modelli che garantiscono una chiara visibilità, segnalazioni di pericolo ben visibili e integrazione con strumenti di monitoraggio ambientale per una sicurezza ottimale sul luogo di lavoro.

Quali certificazioni devono rispettare i sollevatori telescopici?

I sollevatori telescopici devono essere conformi alle certificazioni di sicurezza regionali quali CE (Europa) o ANSI/CSA/OSHA (Nord America), che includono norme relative a ROPS/FOPS, protezione da sovraccarico, arresti di emergenza e dispositivi di segnalazione. Gli acquirenti devono verificare Certificati di calibrazione LMI16, tabelle di carico, dichiarazioni di conformità e richiedere documentazione dettagliata sulla sicurezza per garantire l'accettazione sul campo e in loco.

Ho lavorato con clienti che hanno commesso questo errore: hanno accettato una spedizione, solo per scoprire che il sollevatore telescopico non poteva essere utilizzato in loco perché privo della documentazione conforme alle norme CE o ANSI. L'anno scorso in Germania, un appaltatore civile ha ordinato un'unità da 4.000 kg e 17 metri da un fornitore economico. All'arrivo, il cliente ha richiesto i certificati di calibrazione LMI (indicatore del momento di carico) e una dichiarazione di conformità aggiornata. Nessuno dei due è stato fornito. Hanno dovuto noleggiare un'altra macchina per due settimane mentre i lavori di adeguamento si protraevano, con conseguente perdita di tutti i risparmi e costi di fermo macchina. È fondamentale allineare la propria scelta ai requisiti normativi locali.

Negli Stati Uniti e in Canada, le macchine devono essere conformi agli standard ANSI/CSA e alle linee guida OSHA, che stabiliscono i requisiti per ROPS/FOPS (protezione contro il ribaltamento e la caduta di oggetti), allarmi di sovraccarico, arresti di emergenza e luci di segnalazione. I siti europei richiedono unità con marchio CE con protezioni simili. Non tutti i sollevatori telescopici, in particolare i modelli più vecchi o “non di marca”, vengono forniti con documentazione completa, LMI certificati o tabelle di carico aggiornate.

Ecco una panoramica pratica che mette a confronto le principali esigenze di certificazione per regione:

| Regione | Certificazione obbligatoria | Requisiti fondamentali | Documentazione da richiedere |

|---|---|---|---|

| Europa | CE | ROPS/FOPS, avviso di sovraccarico, LMI | Dichiarazione CE, certificato LMI, tabella dei carichi |

| Nord America | ANSI/CSA, OSHA | ROPS/FOPS, arresto di emergenza, allarmi | Certificato di conformità, test LMI, manuale d'uso |

| Medio Oriente | CE o ANSI (varia) | Varia a seconda del sito (controllare il contratto) | Se non sei sicuro, richiedi entrambi i set. |

I sollevatori telescopici utilizzati nell'Unione Europea devono essere muniti di una Dichiarazione di Conformità che attesti la conformità alla Direttiva Macchine 2006/42/CE, che include sistemi di sicurezza quali indicatori di carico limite calibrati in base a specifiche capacità di sollevamento.Vero

La Direttiva Macchine 2006/42/CE impone ai produttori di fornire una Dichiarazione di Conformità, garantendo che tutti i componenti di sicurezza, compresi gli indicatori di momento di carico (LMI), soddisfino gli standard regolamentati e siano correttamente calibrati in base alla capacità nominale della macchina, prevenendo incidenti dovuti a sovraccarico in loco.

Tutti i sollevatori telescopici a livello globale devono essere dotati di sistemi di controllo elettronico della stabilità come parte degli standard di certificazione ANSI.Falso

Sebbene gli standard ANSI richiedano determinate caratteristiche di sicurezza, il controllo elettronico della stabilità non è obbligatorio per tutti i sollevatori telescopici. Molti modelli si affidano a stabilizzatori meccanici e sistemi LMI, e i requisiti variano a seconda della regione e della classe di macchine piuttosto che essere un obbligo globale ANSI.

Punto chiave: Date la priorità ai sollevatori telescopici con certificazione completa e documentazione di sicurezza aggiornata. Affidarsi a macchine non conformi o non certificate comporta il rischio di rifiuto del sito, costosi adeguamenti e responsabilità civile, annullando potenzialmente qualsiasi risparmio iniziale e compromettendo la disponibilità e la sicurezza della flotta. La conformità normativa deve sempre essere verificata prima dell'acquisto, non dopo la consegna.

Conclusione

Abbiamo parlato dei sistemi di sicurezza essenziali che ogni sollevatore telescopico dovrebbe avere, come un monitoraggio accurato del carico e una documentazione adeguata, per proteggere sia gli operatori che le macchine. In base alla mia esperienza sul campo, gli acquirenti che evitano i problemi controllano sempre due volte le tabelle di carico per ogni accessorio e si assicurano che la formazione degli operatori sia adeguata, non solo sulla carta. Ho visto casi di “eroi in showroom, zero sul posto di lavoro” quando le persone trascurano queste nozioni di base e si fidano di brochure impressionanti invece di dedicare qualche minuto al controllo.

Se avete domande sugli accessori, sui limiti di carico reali o volete semplicemente confrontare le diverse opzioni, non esitate a contattarci. Sarò lieto di condividere con voi ciò che ha funzionato per le squadre di diversi paesi e cantieri. Ogni progetto è diverso: scegliete la configurazione di sicurezza più adatta al vostro team.

Riferimenti

-

Scopri i meccanismi di protezione dal sovraccarico che disabilitano i movimenti non sicuri del sollevatore telescopico, fondamentali per garantire la conformità e prevenire il ribaltamento. ↩

-

Scopri come i dispositivi LMI certificati migliorano la sicurezza dei sollevatori telescopici monitorando l'angolo del braccio, il peso del carico e attivando allarmi per prevenire incidenti. ↩

-

Comprendere il ruolo fondamentale degli indicatori di momento di carico nella prevenzione degli incidenti dovuti al sovraccarico e nella garanzia della sicurezza delle operazioni di sollevamento nei cantieri edili. ↩

-

Approfondimenti dettagliati sugli standard ROPS/FOPS relativi alle cabine mostrano come questi proteggano gli operatori dal ribaltamento e dalla caduta di oggetti nei sollevatori telescopici. ↩

-

Spiega la funzione tecnica del livellamento del telaio e il suo ruolo fondamentale nel mantenimento della stabilità del sollevatore telescopico su cantieri in pendenza o irregolari. ↩

-

Spiega l'importanza di utilizzare accessori approvati dall'OEM per garantire sicurezza e conformità, riducendo il rischio di infortuni e il fallimento degli audit. ↩

-

Approfondimenti dettagliati su come i giunti con indicatori visivi garantiscono fissaggi sicuri, prevenendo incidenti e danni alle attrezzature in cantiere. ↩

-

Esplora come i sensori a doppia ridondanza migliorano l'affidabilità e la sicurezza fornendo un rilevamento di backup nelle applicazioni con sollevatori telescopici. ↩

-

Approfondimenti dettagliati su come gli interblocchi dell'angolo del braccio impediscono fisicamente operazioni non sicure con i sollevatori telescopici e riducono gli incidenti in cantiere. ↩

-

Scopri come gli allarmi di retromarcia prevengono gli incidenti avvisando i lavoratori dei movimenti dei sollevatori telescopici, specialmente nei cantieri con traffico intenso e punti ciechi. ↩

-

Scopri i vantaggi dei sistemi di telecamere a 360 gradi nella riduzione dei punti ciechi e nel miglioramento della consapevolezza degli operatori nei cantieri edili affollati. ↩

-

Scopri gli standard dettagliati e i vantaggi in termini di sicurezza della certificazione ROPS/FOPS che protegge gli operatori in caso di ribaltamento e caduta di oggetti. ↩

-

Scoprite come le piattaforme digitali migliorano l'accuratezza delle ispezioni dei sollevatori telescopici, il monitoraggio della conformità e la gestione proattiva delle riparazioni per ridurre i tempi di fermo macchina. ↩

-

Spiega le distanze di sicurezza critiche che gli operatori di sollevatori telescopici devono mantenere per prevenire rischi elettrici nei cantieri edili. ↩

-

Descrive in dettaglio la necessità di una formazione specializzata per riconoscere i rischi elettrici e garantire la sicurezza durante le operazioni in prossimità di linee elettriche. ↩

-

Una conoscenza approfondita della certificazione LMI garantisce la sicurezza dei sollevatori telescopici e la conformità agli standard di monitoraggio del carico, fondamentali per le operazioni in cantiere. ↩