Manutenzione preventiva dei sollevatori telescopici: routine collaudata sul campo per evitare costosi guasti

Qualche mese fa, ho ricevuto una chiamata a tarda notte da un responsabile di cantiere in Arabia Saudita: il braccio del suo sollevatore telescopico non si ritraeva e il lavoro era bloccato. La causa? Mancato controllo giornaliero e mancata lubrificazione. Spesso sono proprio le routine più semplici, se trascurate, a causare i maggiori grattacapi.

La manutenzione preventiva dei sollevatori telescopici si concentra sulle ispezioni quotidiane prima dell'avvio, sulla lubrificazione accurata dei perni del braccio e del perno di rotazione e sul rigoroso rispetto dei programmi di sostituzione dei fluidi e dei filtri. Le sezioni del braccio, i perni e i sistemi idraulici sono soggetti a carichi elevati, vibrazioni ed esposizione agli agenti atmosferici, rendendo essenziali la diagnosi precoce e una lubrificazione adeguata per garantirne la longevità. Pressione dei pneumatici1 e le condizioni, il funzionamento dei freni e dello sterzo e l'integrità dei tubi idraulici influiscono direttamente sulla sicurezza e sul tempo di funzionamento della macchina.

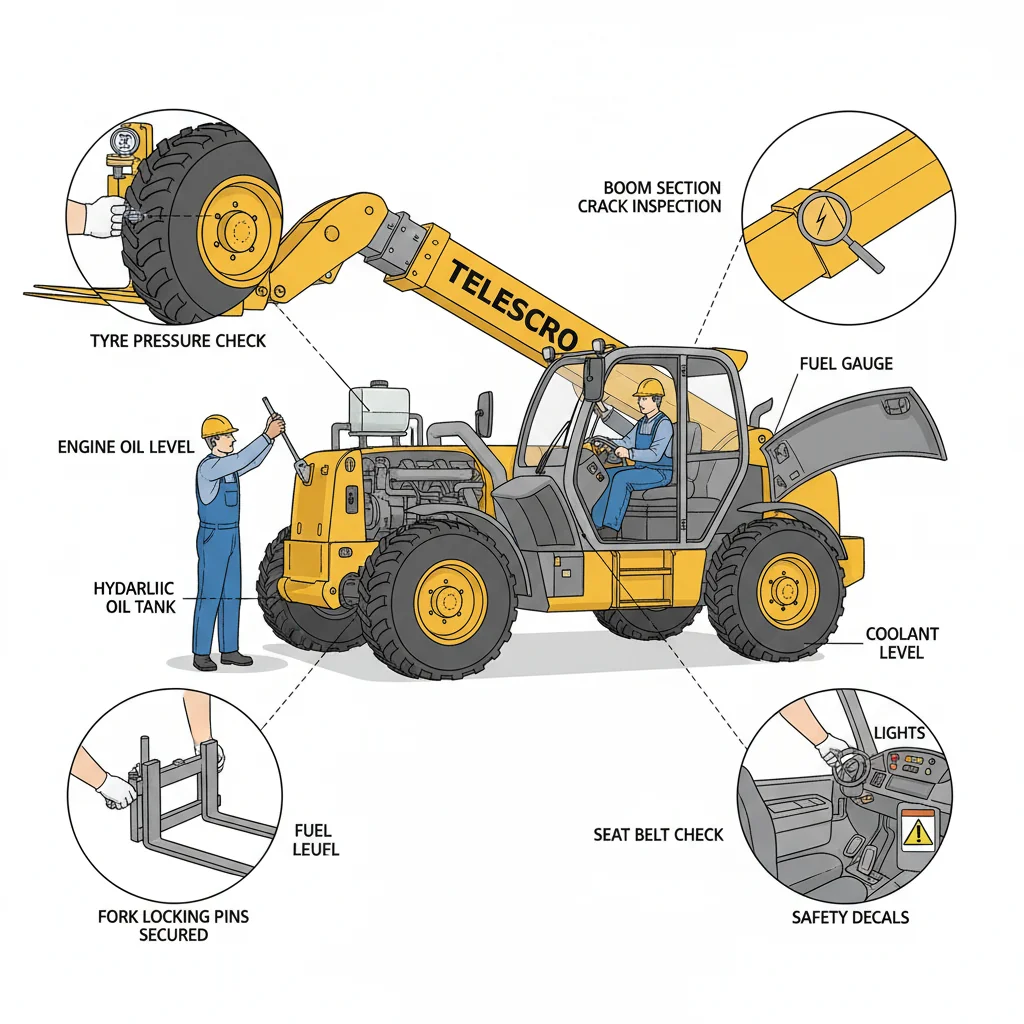

Quali sono i controlli essenziali da effettuare prima dell'avvio di un sollevatore telescopico?

I controlli essenziali da effettuare prima dell'avvio del sollevatore telescopico includono l'ispezione dell'olio motore, olio idraulico2, livelli di liquido refrigerante e carburante; ricerca di perdite sotto la macchina; controllo della pressione e delle condizioni degli pneumatici; esame delle sezioni del braccio per verificare la presenza di crepe o danni; verifica che le forche e i perni di bloccaggio siano fissati saldamente; verifica del corretto funzionamento di tutti i comandi della cabina, luci, freni, allarmi, cinture di sicurezza e adesivi di sicurezza.

La maggior parte delle persone non si rende conto di quanto velocemente piccoli problemi su un sollevatore telescopico possano diventare gravi rischi per la sicurezza. Proprio il mese scorso a Dubai, un cliente ha ignorato una lenta perdita di pressione di uno pneumatico su un sollevatore telescopico da 3 tonnellate. A mezzogiorno, quello pneumatico era quasi sgonfio, proprio mentre sollevava un pallet di blocchi alla massima estensione di 10 metri. È stato fortunato, ma lo scoppio di uno pneumatico in quota può causare la caduta del carico o l'instabilità della macchina. Ecco perché consiglio sempre di iniziare ogni turno con un'ispezione accurata. Controllate prima i livelli dell'olio motore e dell'olio idraulico. Un livello basso di olio compromette il funzionamento della pompa idraulica, riducendo la potenza di sollevamento o, peggio ancora, bruciando la pompa.

Ho visto un tubo di sollevamento difettoso in Brasile perdere diversi litri in pochi minuti, causando la chiusura del sito per un giorno intero. Il liquido di raffreddamento e il carburante sono altrettanto importanti: se finiscono, il motore può surriscaldarsi o lasciarti a piedi, soprattutto in siti remoti. Controllate se ci sono macchie di umidità sotto la macchina. Anche una piccola perdita spesso indica un raccordo rotto o una guarnizione usurata nel circuito idraulico. Passate poi agli pneumatici. Consiglio di utilizzare un manometro: non fidatevi solo di un controllo visivo. Verificate la presenza di tagli, rigonfiamenti sui fianchi e detriti come tondini di ferro, che ho estratto dagli pneumatici in Kazakistan. Esaminate il braccio per verificare la presenza di crepe o ammaccature, anche se minime.

A piena estensione, i difetti diventano punti deboli. Assicurarsi che le forcelle e i perni di bloccaggio siano dritti, innestati e non forzati: non piegarli mai all'indietro “solo per arrivare a fine giornata”. Infine, testare tutti i comandi all'interno della cabina: freni, sterzo, clacson, allarme di retromarcia, luci di segnalazione, cintura di sicurezza e interblocchi.

La pressione degli pneumatici dei sollevatori telescopici deve essere controllata ogni due ore durante il funzionamento continuo per evitare scoppi improvvisi in quota.Vero

La perdita di pressione degli pneumatici può essere graduale ma critica; controllare ogni due ore durante un uso intensivo aiuta a individuare eventuali perdite prima che compromettano la stabilità del carico o causino scoppi, specialmente quando si lavora con il braccio completamente esteso.

Il livello dell'olio motore nei sollevatori telescopici deve essere controllato solo una volta al mese, poiché il degrado dell'olio avviene lentamente negli ambienti di costruzione.Falso

Il livello e lo stato dell'olio motore devono essere controllati quotidianamente o prima dell'inizio del turno, poiché i sollevatori telescopici operano in condizioni di carico pesante e polverose che accelerano il degrado dell'olio e, se trascurate, comportano il rischio di danni al motore.

Punto chiave: I controlli giornalieri obbligatori prima dell'avvio dei sollevatori telescopici riducono significativamente il rischio di guasti in loco, quali scoppi di pneumatici, perdite di olio e caduta di accessori. Ispezioni costanti, unite al rispetto dei requisiti di registrazione, svolgono un ruolo fondamentale nel mantenimento della sicurezza operativa e della conformità normativa.

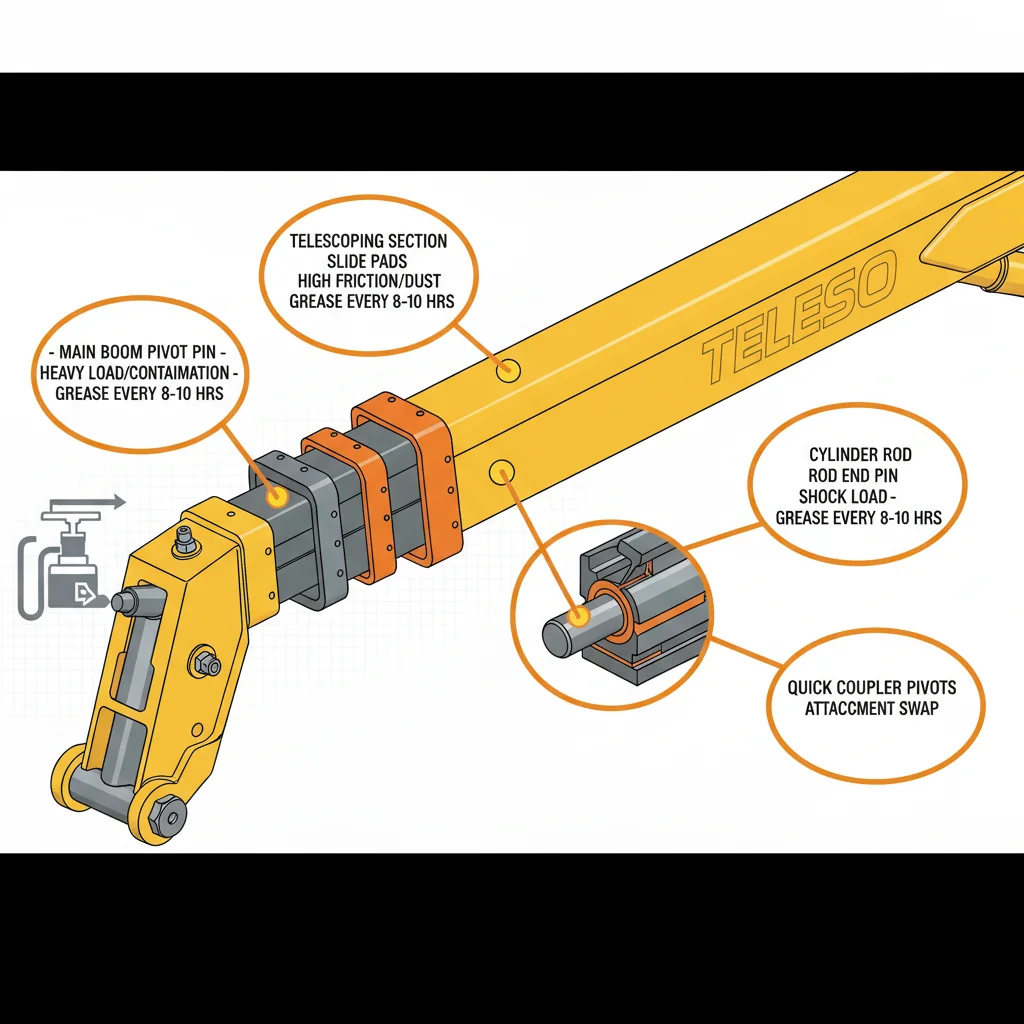

Perché la lubrificazione del braccio del sollevatore telescopico è fondamentale?

La lubrificazione regolare delle sezioni del braccio del sollevatore telescopico, dei perni di articolazione e degli accoppiatori è essenziale perché questi componenti sono sottoposti a carichi elevati e all'esposizione a contaminanti. Una lubrificazione insufficiente accelera l'usura dei metalli, causando il grippaggio dei giunti o movimenti irregolari. Una lubrificazione adeguata, raccomandata ogni 8-10 ore dalla maggior parte dei produttori OEM, previene costosi guasti e garantisce prestazioni affidabili in condizioni di lavoro gravose.

Vorrei condividere un'informazione importante sulla lubrificazione del braccio dei sollevatori telescopici che troppi operatori trascurano. Le sezioni mobili del braccio, insieme a tutti i perni e gli accoppiatori, sono sottoposte quotidianamente a carichi pesanti e alla polvere. Ho lavorato con clienti in luoghi come Dubai, dove la sabbia fine si deposita ovunque, e anche una sola lubrificazione saltata può iniziare a consumare il metallo nel giro di una settimana. L'anno scorso in Kenya, un appaltatore ha dimenticato di lubrificare il perno principale del braccio di un sollevatore telescopico da 4 tonnellate. La macchina si è bloccata dopo soli quattro giorni e la riparazione è costata oltre $2.000, senza contare i tempi di fermo. Confrontate questo dato con i circa $8 e i 15 minuti necessari per la lubrificazione quotidiana.

Senza grasso fresco, l'usura metallo su metallo accelera. All'inizio noterete giunti rigidi, poi improvvisamente il movimento del braccio diventerà impreciso e sembrerà poco sicuro. In casi estremi, i perni si bloccheranno completamente. In base alla mia esperienza, i modelli standard del settore con bracci da 14 a 18 metri necessitano tutti di una lubrificazione regolare: perni di rotazione, sezioni telescopiche e giunti di attacco. La maggior parte dei manuali consiglia di lubrificare ogni 8-10 ore di funzionamento, e non si tratta solo di un suggerimento: nei cantieri molto trafficati, ciò significa una volta per ogni turno. Cantieri umidi o polverosi? Raddoppierei la frequenza.

Consiglio tecnico: eliminare sempre il grasso vecchio e sporco fino a quando non si vede lubrificante pulito sulle guarnizioni. In questo modo si evita che sabbia e acqua rimangano intrappolate all'interno del giunto. Suggerisco di inserire la lubrificazione nella routine di fine turno. Questa semplice abitudine garantisce la protezione della macchina per il giorno successivo ed evita costosi guasti che potrebbero essere evitati. L'investimento è minimo, ma il ritorno è enorme.

Lubrificare regolarmente i perni di articolazione del braccio del sollevatore telescopico ogni 50 ore di funzionamento può prolungarne la durata fino al 30%, prevenendo l'usura prematura del metallo e la corrosione.Vero

Una lubrificazione frequente riduce al minimo l'attrito e impedisce alla polvere abrasiva di consumare le superfici metalliche, prolungando in modo significativo la durata dei componenti in condizioni di carico elevato.

L'uso di grasso sintetico al posto del grasso standard a base di litio elimina completamente la necessità di ulteriori ispezioni meccaniche sui bracci dei sollevatori telescopici.Falso

Sebbene il grasso sintetico possa migliorare le prestazioni di lubrificazione, non sostituisce la necessità di ispezioni meccaniche. Ispezioni regolari sono fondamentali per rilevare usura, crepe o altri problemi che la lubrificazione da sola non può prevenire.

Punto chiave: La lubrificazione costante dei bracci, dei perni e degli accoppiatori dei sollevatori telescopici riduce al minimo il rischio di gravi guasti ai componenti, riduce i costi di riparazione e garantisce prestazioni ottimali della macchina. Le pratiche del settore confermano che trascurare questa semplice routine è uno dei modi più rapidi per causare danni costosi e evitabili ai giunti strutturali critici.

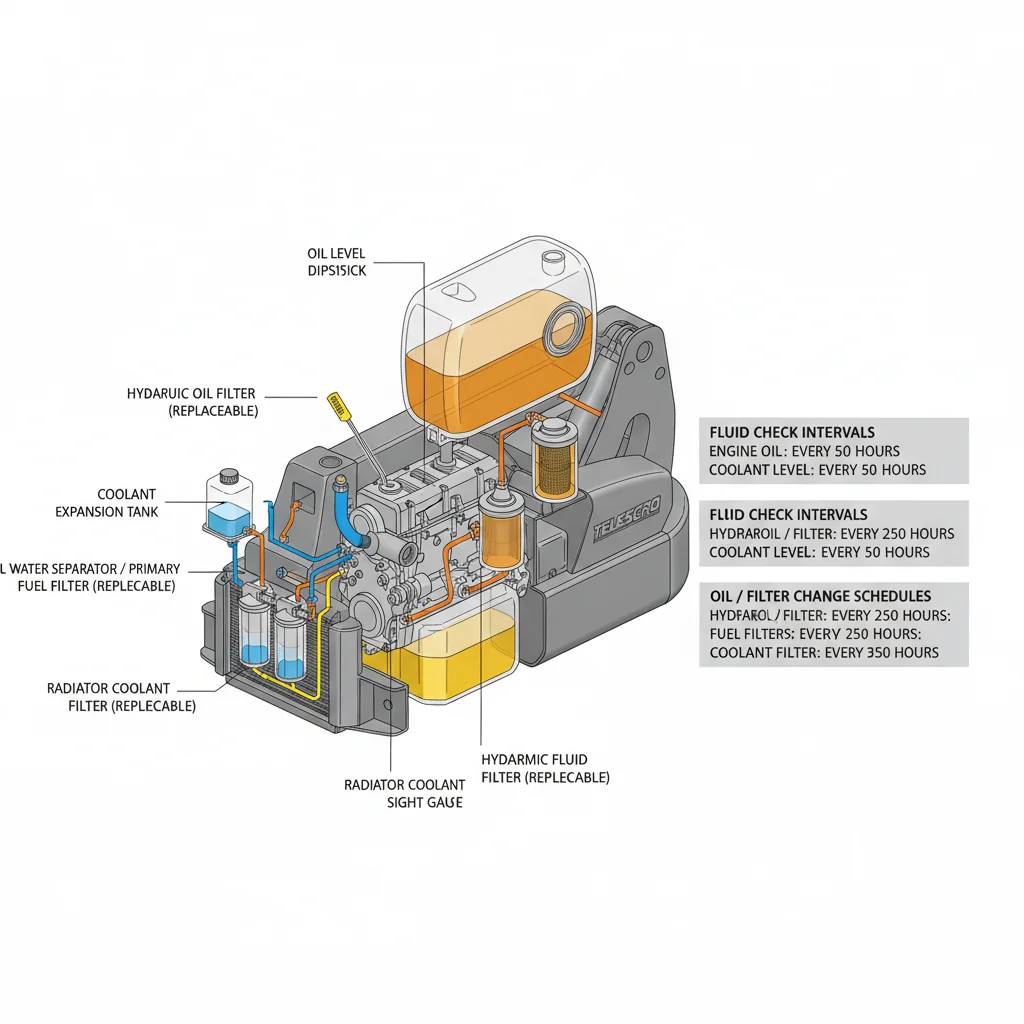

Come devono essere gestiti i fluidi e i filtri dei sollevatori telescopici?

La longevità dei sollevatori telescopici dipende dalla gestione dell'olio motore., fluido idraulico3, refrigerante e carburante conformi alle specifiche OEM. I controlli del livello ogni 50 ore e i cambi dell'olio/filtro ogni 250 ore sono lo standard del settore. L'uso di fluidi non idonei o filtri economici comporta il rischio di usura interna catastrofica, surriscaldamento e guasto della pompa, con costi di riparazione potenzialmente superiori a $5.000. Solo viscosità, additivi e tipi di filtro approvati garantiscono prestazioni ottimali.

L'errore più grave che vedo è che gli equipaggi aspettano troppo a lungo tra un cambio dell'olio e uno del filtro, pensando di risparmiare denaro. Vi faccio un esempio reale tratto da un cantiere. A Dubai, il proprietario di una flotta ha spinto cambi dell'olio motore4 su tre sollevatori telescopici da 4 tonnellate dalle 250 ore consigliate a quasi 400. Nel giro di un anno, due macchine hanno subito gravi guasti alla pompa idraulica. Le riparazioni sono costate oltre $6.000 ciascuna, più dieci giorni con due macchine fuori servizio. Il tempo di fermo ha dimezzato il suo reddito mensile derivante dal noleggio. Se dovessi indicare la causa principale, direi che è stata una cattiva gestione dei fluidi. L'olio idraulico aveva raccolto polvere fine e acqua, che i filtri generici non erano in grado di trattare.

In base alla mia esperienza, attenersi alle specifiche del produttore è imprescindibile. I moderni sollevatori telescopici, in particolare quelli ad alto sbraccio con comandi elettroidraulici, funzionano con tolleranze molto strette. L'uso di una viscosità errata o l'omissione di additivi può danneggiare le guarnizioni, corrodere i sistemi di raffreddamento o intasare gli iniettori di carburante a passo fine. In un recente lavoro in Sudafrica, un cliente ha utilizzato un “fluido universale per trattori” invece dell'olio idraulico raccomandato dall'OEM.

Il risultato? Il braccio si è spostato sotto carico e il cilindro principale ha iniziato a perdere entro pochi mesi. Consiglio sempre di prevedere nel budget fluidi e filtri originali o almeno di qualità OEM. Non sono economici, ma di solito ammontano solo a 2-3% dei costi di esercizio annuali. È un piccolo prezzo da pagare per mantenere in buono stato una macchina da $60.000.

Suggerimento rapido: controllare tutti i livelli dei fluidi ogni 50 ore e sostituire i filtri secondo il programma previsto, o prima se si lavora in condizioni di polvere o calore. Controllare gli indicatori dei filtri e non ignorare le spie di avvertimento. La costanza in questo senso consentirà di risparmiare migliaia di euro nel lungo periodo.

Prolungare gli intervalli di sostituzione dell'olio motore e del filtro oltre le 300 ore può aumentare significativamente il rischio di guasti alla pompa idraulica nei sollevatori telescopici.Vero

Ritardare la sostituzione dell'olio e del filtro oltre le raccomandazioni del produttore consente l'accumulo di contaminanti, riducendo la qualità della lubrificazione e causando un'usura prematura dei componenti idraulici sensibili come le pompe, come dimostrato dai costosi guasti verificatisi quando gli intervalli sono stati estesi da 250 a quasi 400 ore.

L'uso di oli motore sintetici nei sollevatori telescopici elimina la necessità di sostituire i filtri idraulici.Falso

Gli oli sintetici possono migliorare la lubrificazione del motore, ma non impediscono l'accumulo di contaminanti nei sistemi idraulici; i filtri idraulici richiedono comunque sostituzioni regolari per rimuovere le particelle ed evitare danni a pompe e valvole.

Punto chiave: Seguire rigorosamente gli intervalli e le specifiche OEM per i fluidi e i filtri dei sollevatori telescopici, prevedendo un budget per i materiali di consumo di qualità originale come investimento preventivo. Trascurare questi standard comporta il rischio di riparazioni importanti e tempi di fermo, mentre una corretta manutenzione rappresenta in genere solo il 2-31% dei costi operativi annuali e può prevenire fino al 201% dei guasti imprevisti.

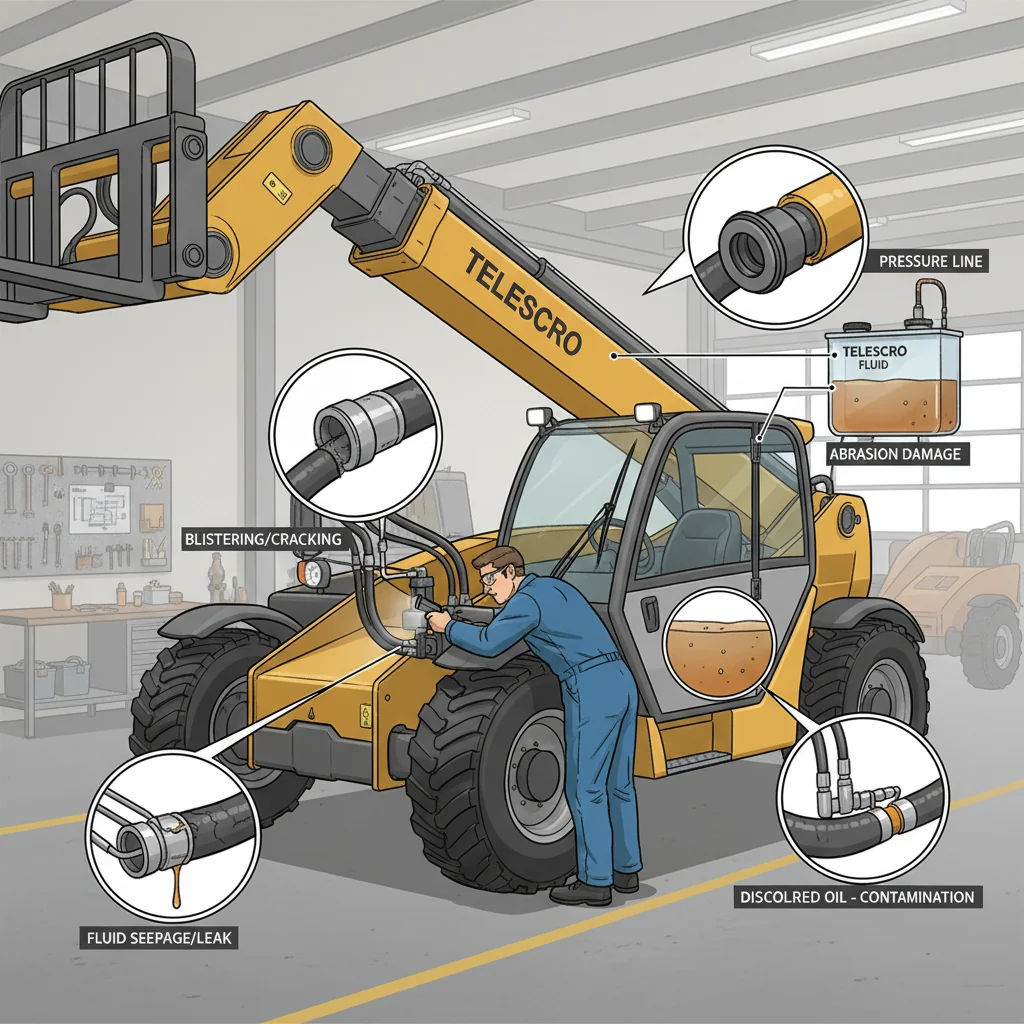

Come si mantiene in buono stato il sistema idraulico di un sollevatore telescopico?

Il corretto funzionamento dell'impianto idraulico del sollevatore telescopico richiede un'ispezione periodica di tubi, raccordi e guarnizioni per verificare la presenza di crepe, abrasioni, perdite e vesciche. Gli operatori devono monitorare eventuali risposte lente del braccio, movimenti a scatti o olio scolorito, effettuare controlli settimanali dei fluidi e seguire il programma di sostituzione dell'olio e dei filtri. La riparazione tempestiva delle perdite, la pulizia e l'attenzione alle variazioni di pressione prevengono guasti al sistema e costosi danni a valle.

Ho lavorato con clienti in Kazakistan e Dubai che hanno imparato a proprie spese che i problemi idraulici possono bloccare un intero progetto. Un appaltatore a Dubai utilizzava un sollevatore telescopico da 4 tonnellate con uno sbraccio di 17 metri. Ha ignorato una piccola perdita d'olio sotto il braccio, pensando che potesse aspettare fino alla prossima manutenzione. Nel giro di due settimane, quella perdita si è trasformata in un guasto. guarnizione idraulica5. Hanno perso tre giorni interi e hanno speso quasi $2.000 in riparazioni di emergenza, oltre alle penali per il tempo di inattività. Ecco perché sottolineo sempre l'importanza della diagnosi precoce.

Ogni settimana, consiglio agli operatori di dedicare dieci minuti al controllo di tutti i tubi flessibili, i raccordi e le guarnizioni dei cilindri per verificare che non presentino crepe o abrasioni. Non limitatevi a guardare: passate la mano (con i guanti) lungo i punti di flessione e le estremità dei raccordi. Se avvertite anche solo un leggero segno di umidità, agite rapidamente. Le piccole perdite attirano polvere e sabbia, che poi circolano nel circuito idraulico e consumano componenti chiave come pompe e valvole di controllo. Un tubo flessibile $400 oggi può evitare un intervento sul cilindro $2.500 e sul cablaggio domani.

Presta molta attenzione alla risposta del braccio e allo sterzo. Segni come movimenti a scatti, sollevamento lento o olio lattiginoso indicano solitamente che aria o acqua sono entrate nel sistema. Ho visto una squadra in Kenya che ha saltato il controllo dei fluidi per un mese. Quando si sono accorti dei problemi di prestazione, l'olio contaminato aveva già danneggiato la pompa.

Pulire tutti gli sfiati e i tappi, sostituire i filtri idraulici ogni 500-1.000 ore circa ed eseguire prove di pressione se si nota un calo di velocità: sono semplici accorgimenti che possono fare la differenza. Riparazioni tempestive proteggono il personale e il budget. Credetemi, i guasti idraulici raramente aspettano un giorno tranquillo: tendono a verificarsi quando meno te lo puoi permettere.

Controllare regolarmente la contaminazione del fluido idraulico e mantenerne la pulizia al di sopra degli standard ISO 18/16/13 può prolungare la durata dei componenti idraulici del sollevatore telescopico fino al 30%.Vero

La contaminazione del fluido idraulico accelera l'usura dei componenti della pompa e delle valvole; il rispetto di rigorosi livelli di pulizia riduce i danni da abrasione e i guasti prematuri delle guarnizioni, migliorando significativamente la longevità del sistema.

La sostituzione annuale dei tubi idraulici, indipendentemente dalle loro condizioni, è fondamentale per prevenire guasti idraulici al sollevatore telescopico.Falso

I tubi idraulici sono progettati per garantire una durata flessibile in base all'uso e alle condizioni; la sostituzione annuale non necessaria ignora gli indicatori di usura e può aumentare i costi senza migliorare l'affidabilità quando vengono eseguite ispezioni e prove di pressione adeguate.

Punto chiave: La diagnosi precoce e la riparazione tempestiva dei problemi idraulici nei sollevatori telescopici, insieme a controlli regolari dei tubi flessibili e dei fluidi, sono fondamentali per prevenire guasti gravi. La manutenzione programmata e la risposta immediata alle perdite aiutano a ridurre al minimo i costosi tempi di fermo macchina e a proteggere sia la sicurezza che la longevità delle attrezzature.

Come devono essere controllati gli pneumatici e i freni dei sollevatori telescopici?

Gli pneumatici dei sollevatori telescopici devono essere ispezionati prima di ogni turno per verificare che la pressione sia corretta secondo le specifiche OEM, che non vi siano danni ai fianchi, tagli, cavi esposti e usura irregolare che potrebbero indicare problemi di allineamento. I freni devono essere testati per verificare che la risposta sia solida e uniforme, senza strappi o sensazione di spugnosità. I controlli dello sterzo devono confermare un movimento fluido e senza scatti da un finecorsa all'altro, con un intervento immediato in caso di difetti.

Ecco cosa è più importante quando si controllano gli pneumatici e i freni dei sollevatori telescopici: si tratta dei sistemi di sicurezza in prima linea, specialmente quando si trasportano carichi su terreni accidentati o si sollevano carichi in alto. Ho visto operatori a Dubai trascurare un semplice pressione dei pneumatici6 controllare, solo per finire fuori gioco per due giorni a causa di uno pneumatico bucato: i costi di sostituzione possono facilmente superare i $1.000 e bloccare progetti con scadenze serrate. Verificare sempre che la pressione degli pneumatici corrisponda alle specifiche del produttore prima di ogni turno. Gli pneumatici sgonfi si surriscaldano rapidamente e si consumano in fretta, il che può portare a guasti improvvisi. Controllate attentamente che non ci siano tagli, rigonfiamenti o cordicelle visibili sul fianco. L'usura irregolare del battistrada spesso indica problemi di allineamento o di sospensione: ignorare questo problema significa mettere a rischio sia la stabilità della macchina che la sicurezza dell'operatore.

Per quanto riguarda i freni, consiglio di testare sia il freno di servizio che quello di stazionamento mentre ci si muove lentamente in un'area libera. Il pedale dovrebbe risultare solido, non spugnoso. Se la macchina tira da un lato o si nota un ritardo nella frenata, parcheggiarla immediatamente e richiedere un controllo più approfondito. In Brasile, un cliente ha ignorato un leggero calo di efficacia dei freni7, con l'intenzione di ripararlo “dopo pranzo”. Quel sollevatore telescopico è finito contro un'impalcatura: fortunatamente non ci sono stati feriti, ma è rimasto fuori servizio per tre giorni e ha comportato costose riparazioni.

I controlli dello sterzo sono altrettanto importanti. Ruotate il volante da un finecorsa all'altro: non dovrebbero esserci rumori metallici o giochi eccessivi. Una risposta dello sterzo fluida vi consente di mantenere il controllo, specialmente in spazi ristretti o in condizioni di traffico intenso. Avvertite sensazioni o rumori anomali? Non aspettate fino al termine del lavoro. Consiglio sempre di effettuare una rapida ispezione prima di ogni turno: cinque minuti che possono evitare settimane di fermo macchina.

Gli pneumatici dei sollevatori telescopici devono essere ispezionati settimanalmente per verificare la presenza di tagli o detriti incastrati, poiché questi possono causare una perdita di pressione che porta a un guasto improvviso dello pneumatico durante le operazioni con carichi elevati.Vero

Piccoli tagli o corpi estranei possono compromettere l'integrità degli pneumatici, causando perdite o scoppi in caso di carico pesante o terreno accidentato. Ispezioni settimanali regolari aiutano a identificare i problemi prima che si aggravino, riducendo i tempi di fermo e le costose sostituzioni.

Le pastiglie dei freni dei sollevatori telescopici devono essere controllate solo una volta all'anno, poiché i freni di questi macchinari sono progettati per autoregolarsi e hanno intervalli di usura prolungati.Falso

I freni dei sollevatori telescopici non si regolano automaticamente e possono usurarsi più rapidamente in caso di uso frequente o carichi pesanti, specialmente su terreni accidentati. Controllare le pastiglie dei freni almeno una volta al mese o secondo le indicazioni del produttore è fondamentale per la sicurezza e le prestazioni.

Punto chiave: Controlli costanti e accurati degli pneumatici, dei freni e dello sterzo dei sollevatori telescopici prima di ogni turno di lavoro possono prevenire costosi guasti e incidenti. La diagnosi precoce di pressione insufficiente, usura o difetti garantisce la stabilità e la sicurezza della macchina, soprattutto quando si opera su terreni irregolari o a velocità stradale.

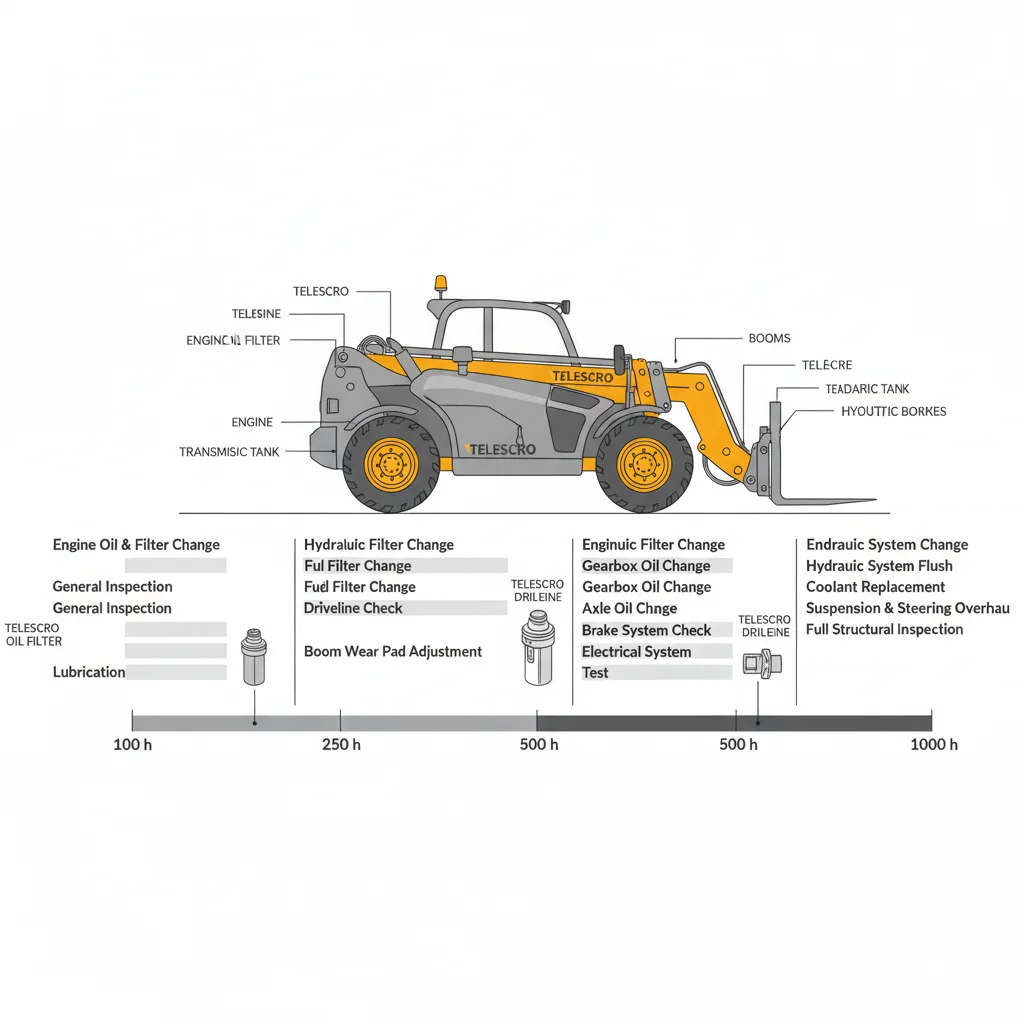

In che modo gli intervalli di manutenzione basati sulle ore di funzionamento prevengono i guasti?

Gli intervalli di manutenzione basati sulle ore di funzionamento strutturano la manutenzione dei sollevatori telescopici in base a tappe fondamentali, solitamente 100, 250, 500 e 1.000 ore di funzionamento del motore. Gli intervalli iniziali si concentrano su ispezioni approfondite, mentre quelli successivi richiedono controlli dell'olio, dei filtri, della trasmissione e dell'impianto idraulico. Il rispetto dei programmi prescritti previene i guasti dovuti all'usura, preserva le garanzie e si adatta alle condizioni più difficili abbreviando gli intervalli secondo necessità.

Ad essere sinceri, attenersi agli intervalli di manutenzione basati sulle ore di funzionamento può sembrare solo un altro requisito da soddisfare, ma è il motivo principale per cui alcune flotte funzionano per anni senza guasti gravi. L'ho constatato chiaramente lavorando con clienti nel settore del noleggio in Arabia Saudita. Questi utilizzano sollevatori telescopici da 4 tonnellate con bracci da 17 metri in condizioni desertiche, con molta polvere, calore e lunghe ore di lavoro. Le macchine che seguivano i programmi di manutenzione di 250 e 500 ore previsti dal produttore, comprese le ispezioni dell'olio motore, del filtro idraulico e della trasmissione, funzionavano senza problemi stagione dopo stagione. I pochi che volevano “allungare” oltre le 500 ore finivano di solito con perdite idrauliche improvvise o surriscaldamenti, spesso nel momento peggiore, come a metà di un getto di calcestruzzo.

Ecco cosa succede sotto la superficie. I primi controlli dopo 100 ore sono piccoli ma fondamentali; i tecnici individuano tubi allentati o perdite in fase iniziale intorno al perno del braccio o al circuito di sterzo. Durante la manutenzione dopo 250 ore, l'analisi dell'olio può rivelare l'usura dei materiali: i trucioli metallici nel filtro, ad esempio, possono segnalare un danno agli ingranaggi prima del guasto. Al raggiungimento delle 1.000 ore, saltando manutenzione del sistema idraulico8 garantisce quasi certamente l'incollaggio dei cilindri o una velocità di sollevamento ridotta a causa degli schermi intasati.

Una volta ho lavorato con una squadra di demolitori in Brasile che ignorava questi intervalli. Il loro sollevatore telescopico operava in mezzo a detriti pesanti, quindi la polvere intasava il filtro dell'aria dopo sole 80 ore. Hanno perso un'intera settimana per riparare il motore, principalmente perché non hanno ridotto gli intervalli in condizioni difficili.

Il mio consiglio sincero? Usate il contaore del motore come guida, non solo il calendario. Regolate gli intervalli, a volte di 30%, se vi trovate in ambienti estremamente polverosi, fangosi o corrosivi. Piccoli investimenti in controlli programmati possono farvi risparmiare settimane di costosi tempi di inattività.

Il rigoroso rispetto degli intervalli di manutenzione di 250 e 500 ore raccomandati dall'OEM è fondamentale perché garantisce la sostituzione tempestiva dei filtri idraulici e dell'olio motore, impedendo alle particelle di polvere abrasiva comuni negli ambienti desertici di causare un'usura prematura dei componenti chiave.Vero

Il rispetto di questi intervalli specifici basati sulle ore di funzionamento integra misure preventive che tengono conto delle condizioni operative, quali polvere e calore. Il cambio regolare dell'olio e la sostituzione dei filtri prevengono l'accumulo di contaminanti e riducono il rischio di guasti idraulici e al motore.

Gli intervalli di manutenzione dei sollevatori telescopici possono essere tranquillamente estesi oltre le 1000 ore in caso di utilizzo intensivo, poiché i fluidi e i filtri moderni hanno una maggiore durata indipendentemente dalle condizioni operative.Falso

Sebbene i fluidi e i sistemi di filtrazione migliorati abbiano ottimizzato le prestazioni, prolungando gli intervalli di manutenzione oltre le raccomandazioni OEM, specialmente in ambienti difficili con polvere e calore, aumenta il rischio di degrado dei componenti e guasti dovuti alla contaminazione e alla degradazione dei fluidi.

Punto chiave: Il rigoroso rispetto degli intervalli di manutenzione basati sulle ore di funzionamento è essenziale per garantire l'affidabilità del sollevatore telescopico e la copertura della garanzia. La personalizzazione dei programmi di manutenzione per gli ambienti difficili e il monitoraggio accurato delle ore di funzionamento del motore sono strategie collaudate per evitare costosi tempi di fermo macchina e guasti imprevisti.

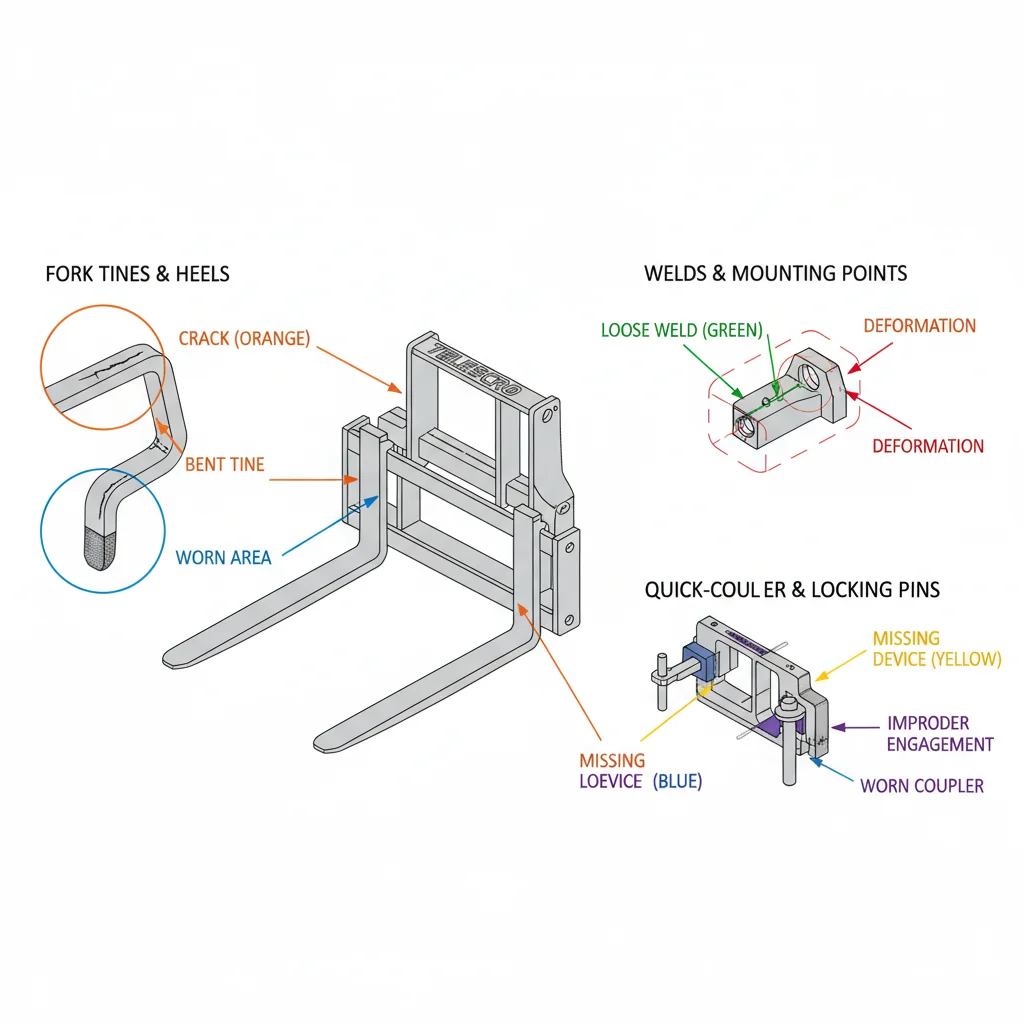

Come devono essere sottoposti a manutenzione gli accessori dei sollevatori telescopici?

Gli accessori per sollevatori telescopici richiedono una rigorosa routine di manutenzione preventiva, che include ispezioni visive quotidiane per verificare la presenza di crepe, rebbi piegati, talloni usurati, saldature allentate, deformazioni e dispositivi di bloccaggio mancanti. Inserimento dell'attacco rapido9 e i perni di bloccaggio devono essere verificati. A intervalli di 100 ore, gli operatori devono eseguire controlli dettagliati sui punti di montaggio e sui fori dei perni per verificare la presenza di danni o usura. Gli accessori danneggiati devono essere immediatamente ritirati dal servizio.

Il mese scorso, un project manager di Dubai ha chiamato per segnalare misteriosi spostamenti di carico sul proprio sollevatore telescopico da 4 tonnellate. La vera causa del problema era l'usura dei talloni delle forche e una fessura nell'attacco rapido, un problema che avrebbe potuto essere individuato con una migliore manutenzione preventiva. Gli accessori sopportano tutto il carico, giorno dopo giorno, e con il tempo anche l'acciaio più resistente mostra segni di usura.

Una routine solida inizia con ispezioni quotidiane. Prestare particolare attenzione alle aree soggette a forte stress, in particolare alle forcelle e ai bracci. Verificare la presenza dei seguenti problemi comuni:

- Crepe o rebbi piegati – anche una piccola frattura può crescere rapidamente sotto carichi ripetuti.

- Tacchi e bordi consumati – quando l'acciaio nel tallone si assottiglia, la forcella perde rapidamente resistenza.

- Dispositivi di bloccaggio allentati o mancanti – Ho visto un pallet cadere in Malesia perché un perno di bloccaggio si è allentato a causa delle vibrazioni.

- Deformazione o strutture contorte – questo è un segnale di avvertimento che l'accessorio ha subito un sovraccarico o un impatto laterale.

Ogni 100 ore di funzionamento (o secondo le raccomandazioni del fornitore degli accessori), scavare più a fondo. Rimuovere gli accessori e controllare i punti di montaggio, i fori dei perni e le saldature strutturali per verificare che non presentino allungamenti o segni di usura. In flotte miste, utilizzare una lista di controllo separata per ogni tipo di accessorio (benne, pinze, ganci), poiché ciascuno presenta punti di usura specifici.

Se noti un'usura grave, metti immediatamente fuori servizio quell'accessorio. Consiglio sempre di contrassegnare chiaramente i pezzi danneggiati per evitare confusione. La manutenzione preventiva non è solo una questione burocratica: previene la caduta dei carichi, protegge il braccio e il carrello dagli urti e rende l'intero cantiere più sicuro. Un controllo di cinque minuti ad ogni turno ti eviterà grossi grattacapi in seguito.

Controllare quotidianamente che l'usura dei talloni delle forche non superi i 5 mm: ciò consente di evitare spostamenti del carico mantenendo un corretto accoppiamento tra la forca e l'accessorio.Vero

I talloni delle forche sono soggetti a sollecitazioni e usura significative e il superamento di una soglia di usura di 5 mm compromette la capacità della forca di sostenere in modo sicuro i carichi, aumentando il rischio di pericolosi spostamenti del carico se non individuati tempestivamente.

Non è necessario lubrificare mensilmente l'attacco rapido dell'accessorio, poiché gli attacchi rapidi moderni non richiedono manutenzione grazie ai rivestimenti avanzati resistenti alla corrosione.Falso

Nonostante i rivestimenti avanzati, gli attacchi rapidi sono sottoposti a sollecitazioni meccaniche costanti e all'esposizione agli agenti atmosferici, pertanto richiedono una lubrificazione regolare, idealmente settimanale o secondo le indicazioni del produttore, per prevenire crepe e garantire un funzionamento sicuro.

Punto chiave: La manutenzione preventiva di tutti gli accessori dei sollevatori telescopici e dei relativi sistemi di bloccaggio, con controlli giornalieri e ispezioni dettagliate regolari, riduce significativamente il rischio di caduta dei carichi, ribaltamento e danni strutturali. Utilizzare liste di controllo dedicate per ogni tipo di accessorio e rimuovere immediatamente gli elementi danneggiati per garantire la sicurezza delle operazioni e l'affidabilità delle attrezzature.

In che modo la pulizia e la visibilità influiscono sull'affidabilità?

La pulizia e la visibilità sono fattori fondamentali per garantire l'affidabilità dei sollevatori telescopici. Il lavaggio esterno impedisce a fango, polvere e detriti di nascondere crepe, perdite o elementi di fissaggio allentati, consentendo di individuare tempestivamente eventuali difetti. Radiatori e radiatori puliti evitano il surriscaldamento e l'usura del motore. Finestrini, specchietti, luci e adesivi di sicurezza leggibili garantiscono un funzionamento sicuro, riducendo i rischi di sovraccarico e collisioni.

Una cosa che noto continuamente è quanto vengano trascurate le routine di pulizia quando si tratta dell'affidabilità dei sollevatori telescopici. Ho visitato un cantiere vicino a Nairobi durante l'ultima stagione delle piogge: c'era fango ovunque. Il loro sollevatore telescopico da 4 tonnellate e 16 metri lavorava su due turni. Ma dopo una settimana, la squadra ha perso un perdita idraulica10 alla base del braccio. Perché? Uno spesso strato di fango aveva ricoperto i raccordi e le saldature, nascondendo una lenta perdita. Quando la macchina ha iniziato a perdere rapidamente pressione, hanno dovuto interrompere il lavoro e richiedere riparazioni urgenti. Un lavaggio regolare, soprattutto dopo lunghe giornate in ambienti umidi o polverosi, può far risparmiare giorni di inattività consentendo di individuare tempestivamente perdite e crepe.

Ho riscontrato problemi simili all'interno della cabina. Quando i finestrini e gli specchietti laterali si appannano o vengono spruzzati con acqua fangosa, il campo visivo dell'operatore si riduce rapidamente. In Brasile, un cliente ha utilizzato un'unità compatta da 3 tonnellate durante la raccolta della canna da zucchero. La paglia si è attaccata a tutte le superfici, intasando sia il radiatore che la telecamera di retromarcia. La temperatura del motore è salita alle stelle e un operatore ha urtato una pila perché riusciva a malapena a vedere attraverso il vetro laterale. Quell'incidente sfiorato è costato al team un pallet di mattoni e mezzo giorno di lavoro. Mantenere puliti i radiatori e i dispositivi di raffreddamento non è solo una questione di prestazioni, ma influisce direttamente sulla durata del motore e sulla sicurezza dell'operatore.

Ad essere sinceri, dedicare cinque minuti alla fine di ogni turno per pulire i vetri e sfiatare il sistema ripaga. Consiglio sempre di controllare che le tabelle di carico e le etichette di sicurezza siano leggibili. Se non sono chiaramente visibili, si rischia di sovraccaricare i sollevatori o di causare collisioni accidentali. È un'abitudine semplice, ma evita costose sorprese.

Una pulizia regolare della base del braccio del sollevatore telescopico e dei raccordi idraulici può prevenire perdite non rilevate che potrebbero causare perdite di pressione entro 48 ore dal danno iniziale.Vero

Il fango e i detriti possono mascherare lente perdite idrauliche, che deteriorano rapidamente la pressione; mantenere la pulizia consente di effettuare ispezioni visive tempestive, prevenendo guasti gravi in breve tempo.

I miglioramenti alla visibilità, come le telecamere posteriori, eliminano la necessità di ispezionare fisicamente i componenti idraulici durante la manutenzione quotidiana del sollevatore telescopico.Falso

Sebbene le telecamere migliorino la visibilità dell'operatore, non possono sostituire l'ispezione manuale per individuare perdite idrauliche o usura dei componenti, che richiedono una valutazione fisica accurata per rilevare in modo affidabile eventuali problemi.

Punto chiave: La pulizia regolare di un sollevatore telescopico e della sua cabina non solo mette in luce eventuali problemi di manutenzione nascosti, ma ottimizza anche le prestazioni e la sicurezza dell'operatore. Il lavaggio e l'ispezione di routine prevengono guasti dovuti al calore e alla contaminazione, garantendo longevità, efficienza e un minor numero di guasti imprevisti in ambienti di lavoro difficili.

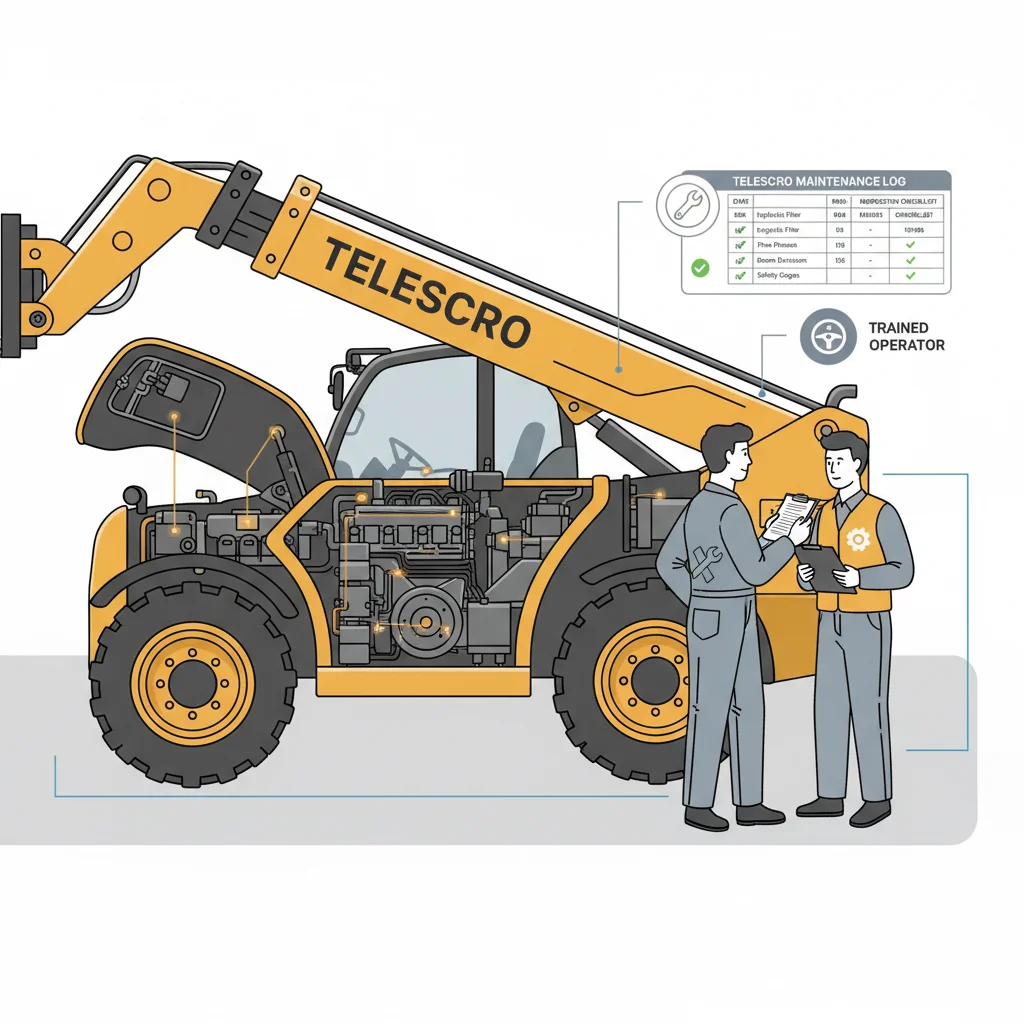

In che modo i registri di manutenzione prevengono i guasti dei sollevatori telescopici?

Registri di manutenzione dettagliati aiutano i proprietari di sollevatori telescopici a identificare i modelli di usura, pianificare azioni preventive e documentare tutte le attività di assistenza, comprese le ore, i ricambi sostituiti e le ispezioni critiche. Questo approccio sistematico supporta la conformità alla garanzia, migliora l'affidabilità e ottimizza gli intervalli di manutenzione, riducendo al minimo i guasti imprevisti e il costo totale di proprietà. Tecnici qualificati e operatori addestrati migliorano ulteriormente i risultati della manutenzione preventiva.

La maggior parte delle persone non si rende conto di quanto possa essere importante un semplice registro di manutenzione per le flotte di sollevatori telescopici. Un progetto in Kenya è particolarmente significativo: il mio cliente ha registrato ogni cambio dell'olio, sostituzione del filtro e ispezione dei tubi flessibili per una coppia di sollevatori telescopici da 3,5 tonnellate. Dopo due anni, i registri hanno evidenziato una perdita idraulica ricorrente ogni 600 ore su una macchina. Grazie a questi dati, hanno chiamato un tecnico per controllare il circuito idraulico e hanno trovato una guarnizione usurata prima che un guasto grave mettesse fuori uso l'intero gruppo pompa. Hanno risparmiato almeno due settimane di fermo macchina e una costosa riparazione. Dico sempre ai clienti: più dettagli includete (ore di servizio, parti sostituite, persino chi ha effettuato l'ispezione), più sarà facile individuare gli schemi ricorrenti prima che si verifichino guasti.

Anche le abitudini degli operatori sono importanti. In Brasile, un cliente aveva diversi nuovi operatori che saltavano i controlli pre-turno. Il loro registro mostrava letture incoerenti della pressione dei pneumatici e ispezioni del braccio mancanti. Nel giro di quattro mesi, quell'unità da 14 metri ha sviluppato un'usura irregolare dei pneumatici e problemi di chiusura del braccio. Dopo un corso di aggiornamento e una registrazione più rigorosa, i guasti sono diminuiti drasticamente. Non mi stancherò mai di ripeterlo: operatori addestrati e registri chiari prevengono errori come l'uso del braccio come martinetto per carrelli elevatori o il funzionamento con un basso livello di fluido idraulico, entrambi fattori che ho visto portare a costose riparazioni.

Anche lo stoccaggio corretto è un dettaglio spesso trascurato. Le macchine lasciate all'aperto, specialmente nelle regioni umide, finiscono per presentare connettori elettrici corrosi e guasti prematuri alle guarnizioni. Consiglio di riporre i sollevatori telescopici al coperto, su un terreno solido. Per lo spegnimento stagionale, seguire le linee guida dell'OEM: cura della batteria, controllo del livello del liquido di raffreddamento e, se possibile, sollevamento delle ruote da terra. Queste abitudini proteggono il vostro investimento e aumentano il valore di rivendita della macchina nel corso della sua vita utile.

La sostituzione regolare delle guarnizioni idrauliche ogni 600 ore di funzionamento può prevenire guasti catastrofici alla pompa, eliminando le perdite in fase iniziale prima che si aggravino.Vero

Il monitoraggio della manutenzione a intervalli prestabiliti, ad esempio ogni 600 ore, consente di identificare modelli ricorrenti, come l'usura delle guarnizioni che causa perdite; la sostituzione proattiva basata su tali dati impedisce che le perdite causino danni irreparabili alla pompa, migliorando l'affidabilità del sollevatore telescopico.

I sollevatori telescopici con sistemi di controllo idraulico elettronico non richiedono ispezioni periodiche dei tubi flessibili, poiché la diagnostica software rileva automaticamente tutti i potenziali punti di perdita.Falso

Sebbene la diagnostica elettronica possa segnalare alcuni problemi idraulici, non è in grado di rilevare tutte le usure dei tubi flessibili o le piccole perdite; le ispezioni manuali dei tubi flessibili rimangono fondamentali per identificare usura, crepe e potenziali guasti prima che il software generi un allarme.

Punto chiave: Una manutenzione preventiva costante, che includa una meticolosa registrazione dei dati, un'assistenza qualificata, la formazione degli operatori e un corretto stoccaggio, riduce significativamente i costosi guasti dei sollevatori telescopici, prolunga la durata delle macchine e massimizza il valore di rivendita. Queste pratiche organizzative possono essere importanti tanto quanto le attività meccaniche di routine per il successo operativo a lungo termine.

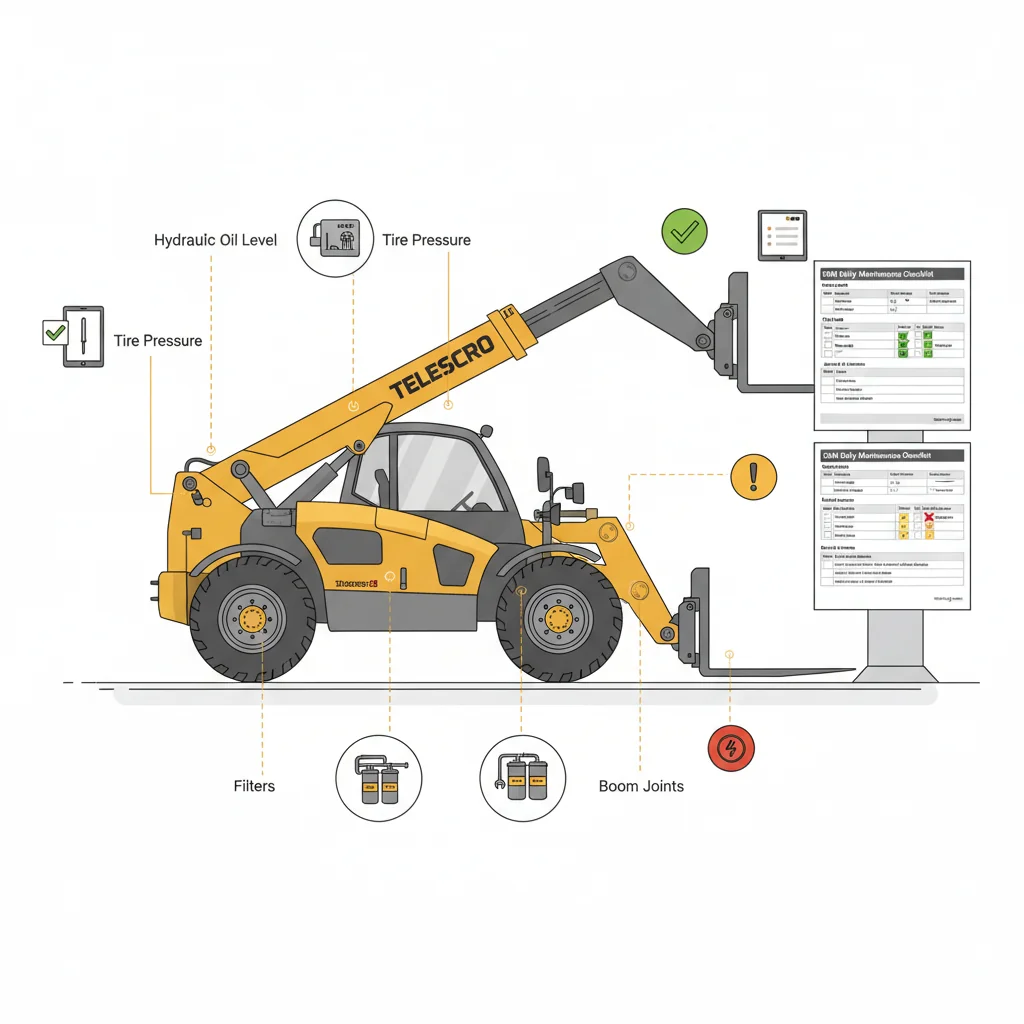

In che modo le liste di controllo per la manutenzione migliorano la conformità?

Le liste di controllo per la manutenzione standardizzano l'assistenza dei sollevatori telescopici, trasformando le ispezioni basate sulla memoria in routine ripetibili e verificabili. I moduli giornalieri e programmati specifici per i componenti, supportati dalle linee guida OEM, migliorano la conformità e riducono le omissioni. Liste di controllo digitalizzate in App CMMS11 consentono il monitoraggio della pianificazione, i promemoria e la gestione dei difetti, mentre i tag visivi facilitano rapidi controlli dello stato tra i turni, migliorando i risultati della manutenzione preventiva e l'affidabilità operativa.

La settimana scorsa ho parlato con un project manager in Brasile che pensava che il suo team fosse al top nella manutenzione, finché un sensore del braccio difettoso non ha causato due giorni di fermo macchina. Il problema? I controlli pre-turno non erano coerenti. Affidandosi alla memoria, diversi operatori “ricordavano” passaggi diversi. È qui che le liste di controllo standardizzate per la manutenzione fanno davvero la differenza. Quando si dispone di moduli chiari che elencano elementi come il fluido idraulico, le condizioni dei pneumatici, le leve di comando, le spie di avvertimento e la struttura del braccio, ogni turno copre gli stessi punti critici, senza omissioni né approssimazioni. Per la manutenzione programmata a 100, 250 o 1.000 ore, seguire le liste di controllo basate sulle specifiche OEM significa che il motore, la trasmissione e l'impianto elettrico ricevono l'attenzione di cui hanno effettivamente bisogno.

Ad essere sinceri, consiglio sempre di passare al digitale se la vostra flotta conta cinque o più sollevatori telescopici. In Kenya, un appaltatore ha risparmiato almeno due giorni lavorativi completi al mese semplicemente utilizzando le app CMMS per programmare promemoria e registrare il lavoro completato. Invece di cercare documenti cartacei o perdere di vista una perdita idraulica per settimane, il loro sistema tiene traccia automaticamente dei difetti e degli elementi scaduti. Questo crea una cronologia in tempo reale per ogni macchina, quindi se una pompa si guasta a 1.500 ore, sapete se era scaduta o se è stata solo sfortuna.

I tag visivi sono un altro strumento semplice e pratico. Ho visto squadre in Kazakistan contrassegnare i punti di lubrificazione con fascette colorate: il verde indica che la manutenzione è stata eseguita, il rosso che è in ritardo. È immediatamente chiaro, anche per le squadre con una conoscenza limitata dell'inglese o che lavorano a turni. In breve, le checklist standard e gli strumenti digitali migliorano la conformità, individuano i problemi in anticipo e creano dati che è possibile utilizzare effettivamente. Suggerisco di rivedere la vostra checklist attuale: copre effettivamente ciò che non funziona nel vostro cantiere?

Ispezionando regolarmente la struttura del braccio e le sue saldature durante la manutenzione preventiva è possibile individuare tempestivamente eventuali crepe da fatica, prevenendo potenziali guasti catastrofici.Vero

Lo stress ripetuto e i carichi pesanti causano nel tempo l'affaticamento del metallo; l'individuazione precoce delle crepe attraverso ispezioni dettagliate evita condizioni di pericolo e costosi tempi di fermo, consentendo di effettuare riparazioni prima che si verifichino guasti.

È necessario sostituire il fluido idraulico ogni anno, indipendentemente dalle ore di funzionamento, per mantenere l'efficienza del sollevatore telescopico e prevenire danni al sistema.Falso

Gli intervalli di sostituzione del fluido idraulico dipendono dalle ore di funzionamento e dalle condizioni operative, non da un calendario fisso. Sostituire il fluido basandosi esclusivamente su programmi annuali può essere inutile e dispendioso se l'analisi del fluido non evidenzia alcun degrado.

Punto chiave: L'uso coerente di liste di controllo di manutenzione standardizzate e digitalizzate migliora significativamente la conformità alla manutenzione preventiva dei sollevatori telescopici, riduce il rischio di supervisione e genera dati utilizzabili per le decisioni operative e di bilancio. L'etichettatura visiva facilita la comunicazione rapida tra i team, in particolare per le squadre multilingue o che lavorano su più turni, aumentando l'affidabilità e riducendo i costosi guasti.

Perché calibrare regolarmente i sistemi di sicurezza dei sollevatori telescopici?

I sistemi di sicurezza elettronici sui sollevatori telescopici, inclusi gli indicatori del momento di carico (LMI), i sensori dell'angolo del braccio e gli interblocchi, richiedono una calibrazione regolare per funzionare in modo accurato. La calibrazione annuale e la ricalibrazione post-riparazione sono raccomandate sia dagli OEM che dagli standard industriali. Una calibrazione impropria può causare sollevamenti non sicuri o interruzioni operative non necessarie, compromettendo la sicurezza e la fiducia dell'operatore.

Ho lavorato con squadre in Brasile e Arabia Saudita che hanno avuto problemi perché i sistemi di sicurezza non erano calibrati correttamente. In un caso, un sollevatore telescopico da 4 tonnellate con un braccio di 14 metri ha iniziato a interrompere i sollevamenti ben al di sotto della sua tabella nominale. L'operatore ha perso fiducia nell'indicatore del momento di carico (LMI) e il team lo ha bypassato solo per finire il lavoro. Questa è una situazione che non vorrei mai vedere. Un LMI fuori specifica può avere due effetti: consentire silenziosamente un sovraccarico o bloccare il sollevamento quando è perfettamente sicuro.

La maggior parte dei sistemi elettronici, come LMI, sensori dell'angolo del braccio e interblocchi idraulici, dipendono da una calibrazione precisa per fornire letture accurate. Ricordo spesso ai clienti che questi sensori misurano tolleranze minime: un errore di soli 2 gradi nell'angolo del braccio può significare centinaia di chili in più sul gancio. La calibrazione annuale non è solo una formalità del settore, ma è il modo per mantenere affidabile la rete di sicurezza integrata nella macchina. Dopo riparazioni importanti, come la sostituzione di un cilindro o di un sensore, è indispensabile effettuare una ricalibrazione. Ho visto un progetto a Dubai perdere quasi due giorni lavorativi perché un sensore sostitutivo non era stato ricalibrato e ogni sollevamento era bloccato da blocchi “falsi positivi”.

In pratica, consiglio di aggiungere i test dei sistemi di sicurezza funzionale al normale piano di manutenzione. Testare gli LMI, tutti i finecorsa e gli interblocchi. Registrare i risultati. Utilizzare un tecnico certificato per la macchina e strumenti di calibrazione adeguati, senza lasciare nulla al caso. Quando i sistemi di sicurezza funzionano come previsto, gli operatori hanno fiducia e le attrezzature rimangono protette. Saltare questo passaggio di solito porta a problemi molto più gravi in seguito.

È necessario calibrare regolarmente l'indicatore del momento di carico (LMI) perché anche una deviazione di 1-2% può causare arresti prematuri del sollevamento o un'accettazione non sicura del carico, compromettendo la sicurezza del cantiere.Vero

I sistemi LMI si basano su dati precisi forniti dai sensori e sulla calibrazione per rilevare con accuratezza la posizione del carico e del braccio; piccoli errori di calibrazione possono causare falsi allarmi o il mancato rilevamento di sovraccarichi, con il rischio di danni alle attrezzature o incidenti.

I sistemi di sicurezza dei sollevatori telescopici richiedono una calibrazione solo ogni 5 anni, poiché i loro componenti elettronici sono altamente stabili e raramente subiscono variazioni nel tempo.Falso

I sistemi di sicurezza, compresi gli LMI, sono soggetti a deriva dei sensori, usura meccanica e impatti ambientali che possono alterarne la precisione nel giro di pochi mesi o un anno, richiedendo una calibrazione più frequente rispetto a un intervallo di 5 anni per garantire l'affidabilità.

Punto chiave: La calibrazione regolare e il collaudo funzionale dei sistemi di sicurezza elettronici come LMI e interblocchi sono essenziali per prevenire arresti non sicuri e prematuri. Ciò contribuisce a mantenere la sicurezza operativa, protegge le apparecchiature e garantisce la conformità alle linee guida OEM e del settore, riducendo il rischio di costosi guasti in loco.

Conclusione

Abbiamo visto come i controlli quotidiani prima dell'avvio e le routine di ispezione costanti possano fare davvero la differenza nell'evitare guasti e costosi malfunzionamenti del vostro sollevatore telescopico. Da quanto ho potuto osservare nei cantieri, trascurare le operazioni di base, come il controllo degli pneumatici e dei livelli dei liquidi, spesso porta a quella che io chiamo “sorpresa del secondo anno”, con spese di manutenzione impreviste una volta scaduta la garanzia. Rimanere al passo con la routine può farvi risparmiare tempo, denaro e grattacapi in futuro. Se avete domande su come impostare il giusto programma di manutenzione o registrare le ispezioni, non esitate a contattarci. Sarò lieto di aiutarvi sulla base di ciò che ha effettivamente funzionato per le squadre in condizioni diverse. Ogni cantiere ha le sue sfide: scegliete la routine che si adatta davvero al vostro flusso di lavoro.

Riferimenti

-

Comprendere i rischi legati alla bassa pressione degli pneumatici, tra cui la perdita di stabilità e lo scoppio degli pneumatici, con consigli sul monitoraggio accurato della pressione per un sollevamento sicuro. ↩

-

Scopri come il livello e la qualità dell'olio idraulico influiscono sulle prestazioni di sollevamento e prevengono costosi guasti alla pompa sui sollevatori telescopici, con consigli di sicurezza forniti da esperti. ↩

-

Approfondimenti dettagliati sulla gestione del fluido idraulico per prevenire guasti alla pompa e costose riparazioni, garantendo l'affidabilità dei sollevatori telescopici nei cantieri. ↩

-

Spiega l'impatto dei cambi d'olio tempestivi sul motore nell'evitare guasti meccanici gravi e ridurre al minimo i tempi di fermo nelle operazioni con sollevatori telescopici. ↩

-

Approfondimenti dettagliati sulle cause dei guasti alle guarnizioni idrauliche, sulle tecniche di prevenzione e sui costi di riparazione fondamentali per evitare costosi tempi di fermo macchina. ↩

-

Spiega come una corretta pressione degli pneumatici prevenga gli scoppi e i costosi tempi di fermo, garantendo sicurezza e affidabilità su terreni accidentati. ↩

-

Descrive in dettaglio i rischi di perdita di efficacia dei freni, i sintomi da tenere sotto controllo e i consigli essenziali per la manutenzione, al fine di garantire la sicurezza e le prestazioni dei freni. ↩

-

Consulenza esperta sui controlli idraulici e sui punti di guasto più comuni per garantire un funzionamento regolare ed evitare perdite improvvise o surriscaldamenti. ↩

-

Istruzioni dettagliate e precise su come verificare l'innesto dell'attacco rapido e i perni di bloccaggio per evitare spostamenti del carico e guasti agli accessori. ↩

-

Spiega come le routine di pulizia rivelino perdite idrauliche nascoste, prevenendo costosi tempi di inattività e riparazioni urgenti nei sollevatori telescopici. ↩

-

Scopri come le app CMMS semplificano il monitoraggio della manutenzione, la pianificazione dei promemoria e la gestione dei difetti per aumentare l'affidabilità operativa. ↩