Come ridurre al minimo i tempi di fermo dei sollevatori telescopici: tattiche preventive testate sul campo

Non dimenticherò mai quando ho visitato un progetto in Malesia dove due sollevatori telescopici sono rimasti fermi tutta la mattina, entrambi messi fuori uso da problemi evitabili che chiunque avesse fatto un controllo prima dell'avvio avrebbe notato in pochi minuti. Queste scene non sono rare e, troppo spesso, i costosi tempi di inattività sono dovuti a semplici passaggi saltati.

Per garantire un tempo di funzionamento efficace del sollevatore telescopico è necessaria una combinazione strutturata di ispezioni giornaliere e settimanali, rigorose manutenzione preventiva basata sulle ore1, e gestione proattiva dei componenti soggetti a usura. I controlli giornalieri prima dell'inizio del turno consentono di individuare problemi evidenti ma critici prima che si aggravino, mentre le ispezioni settimanali complete identificano i guasti in fase di sviluppo nei componenti idraulici, strutturali e nei fluidi. Il rigoroso rispetto degli intervalli di manutenzione raccomandati dall'OEM riduce significativamente il rischio di guasti catastrofici.

In che modo le ispezioni quotidiane dei sollevatori telescopici prevengono i guasti?

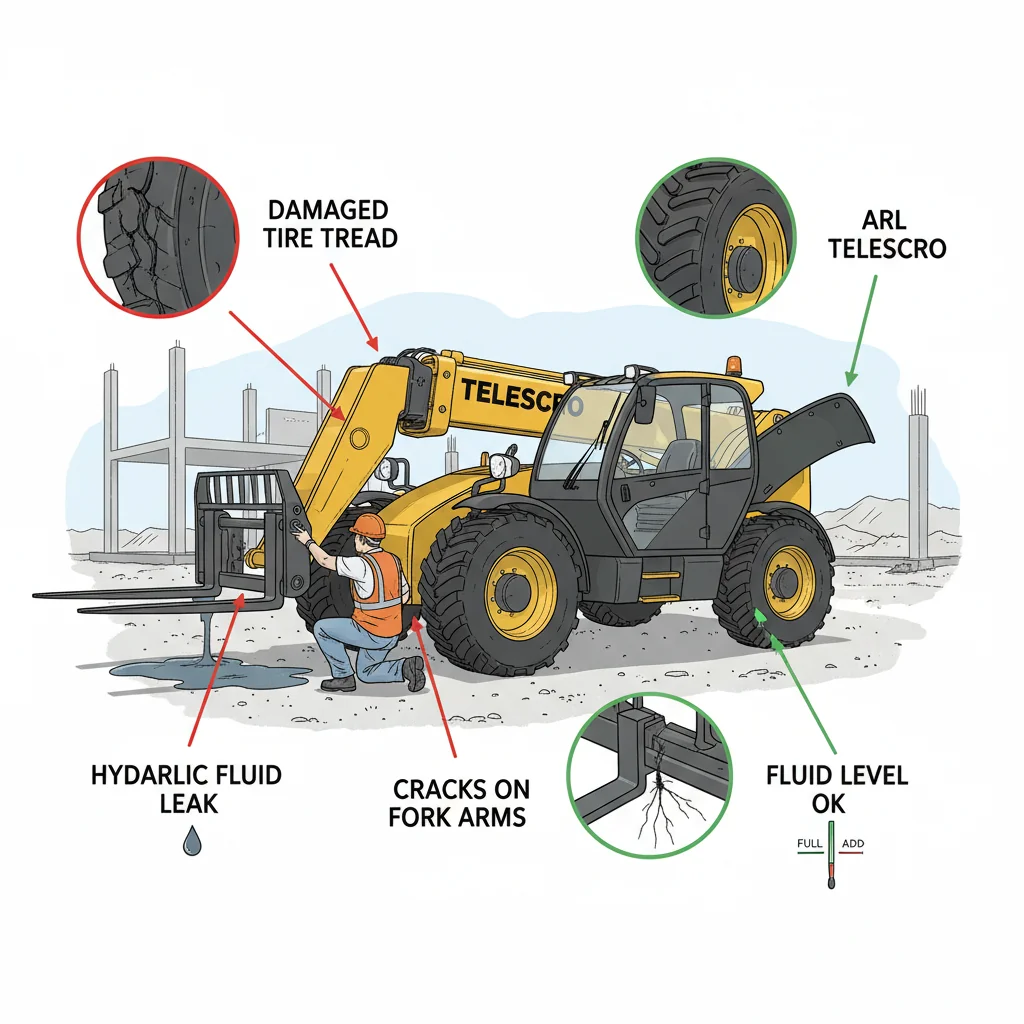

Le ispezioni quotidiane dei sollevatori telescopici consentono di individuare i punti di guasto più comuni, quali pneumatici danneggiati, livelli dei fluidi bassi, perdite e forche incrinate, prima dell'inizio delle operazioni. Effettuare un'ispezione accurata di 10-15 minuti ad ogni turno riduce i guasti imprevisti delle macchine, garantendo che i difetti vengano segnalati e riparati in modo proattivo. Liste di controllo standardizzate e il rispetto delle norme da parte degli operatori sono fondamentali per ridurre al minimo i costosi tempi di inattività durante il turno.

La maggior parte delle persone non si rende conto che quasi tutti i guasti ai sollevatori telescopici che ho visto sono iniziati con qualcosa di visibile durante un semplice giro di ispezione. Prendiamo ad esempio l'anno scorso in Kazakistan: un cliente mi ha chiamato frustrato quando la sua unità da 4 tonnellate ha perso l'idraulica a metà turno. Abbiamo risalito il problema fino a un tubo flessibile montato la settimana precedente, che presentava una chiara perdita di fluido. Il team ha ammesso di aver saltato il controllo mattutino per risparmiare tempo. Il risultato? Il personale ha perso mezza giornata di lavoro e ha dovuto pagare un sovrapprezzo per far arrivare un tecnico.

Ad essere sinceri, non servono sensori avanzati per prevenire la maggior parte dei guasti. Consiglio sempre di suddividere l'ispezione quotidiana in passaggi chiari: iniziare con gli pneumatici (controllare che non ci siano danni ai fianchi o pressione bassa), le forcelle e gli eventuali accessori, quindi concentrarsi sulle linee idrauliche per verificare che non ci siano perdite o segni di usura. Controllare sotto la macchina per verificare la presenza di perdite di fluidi: olio idraulico, olio motore o liquido di raffreddamento. Testare tutte le luci, gli allarmi di retromarcia, lo sterzo e verificare che il braccio scorra senza intoppi. Anche qualcosa di piccolo, come un perno di bloccaggio allentato, può trasformarsi in un grave rischio per la sicurezza se non viene individuato.

In base alla mia esperienza, l'uso di una checklist fa davvero la differenza. Un appaltatore di Dubai ha standardizzato 12 punti chiave di ispezione per ogni operatore. Nel giro di un mese, sono stati segnalati 30% in meno di interruzioni durante il turno e tutte le riparazioni sono state programmate al di fuori dell'orario di produzione. Il costo? Solo 10-15 minuti in più all'inizio del turno. La mia conclusione pratica: tenete una checklist stampata in ogni cabina, addestrate il vostro team a contrassegnare qualsiasi unità sospetta ed effettuate controlli a campione sul processo. Nel tempo, spenderete molto meno in riparazioni urgenti e turni persi.

Le ispezioni quotidiane consentono di individuare piccole perdite nei tubi idraulici prima che si aggravino, prevenendo fino al 40% di guasti al sistema idraulico del sollevatore telescopico.Vero

Controlli regolari possono rilevare i primi segni di deterioramento dei tubi o perdite di fluido che non sono visibili durante il funzionamento. Affrontare tempestivamente queste perdite evita guasti improvvisi al sistema e costosi tempi di fermo, come dimostrato in casi reali in cui perdite trascurate hanno causato perdite idrauliche durante il turno di lavoro.

"La maggior parteFalso

"Mentre

Punto chiave: Ispezioni quotidiane regolari e approfondite utilizzando una checklist standardizzata sono il modo più efficace per individuare e risolvere i problemi dei sollevatori telescopici prima che si trasformino in guasti, riducendo drasticamente i tempi di fermo non pianificati, i costi di riparazione e le perdite di produttività per i gestori delle flotte.

Perché sono fondamentali le ispezioni settimanali dei sollevatori telescopici?

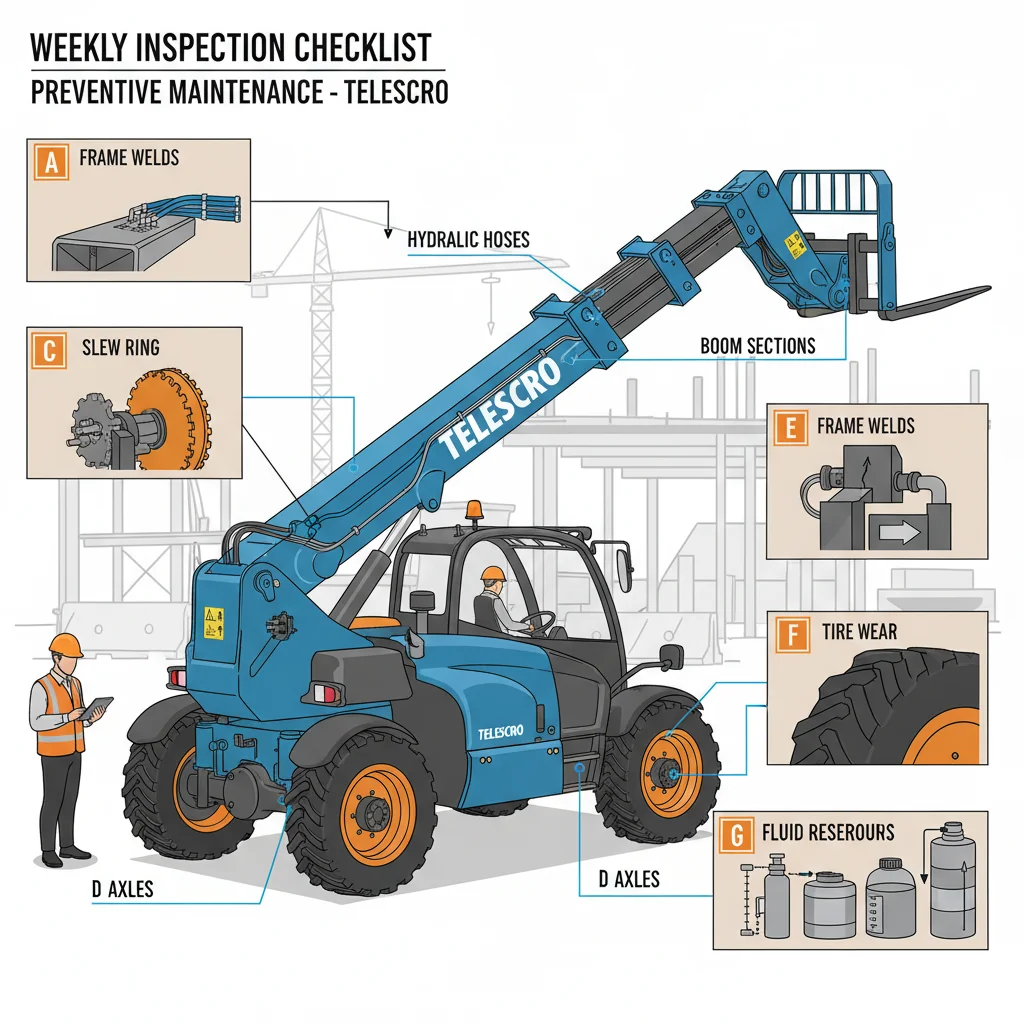

Le ispezioni settimanali strutturate dei sollevatori telescopici vanno oltre i controlli visivi quotidiani, concentrandosi su componenti critici quali tubi idraulici3, sezioni del braccio, anelli di rotazione, assali, saldature del telaio, usura dei pneumatici e condizioni dei fluidi. Le flotte che implementano programmi settimanali obbligatori identificano tempestivamente il 65-85% dei problemi in fase di sviluppo, raggiungendo il 98% dei casi. disponibilità delle macchine4 e spostando la manutenzione alle riparazioni programmate 80%, riducendo significativamente i tempi di fermo per emergenze e i costi complessivi di riparazione.

Vorrei condividere un aspetto importante relativo alle ispezioni settimanali dei sollevatori telescopici: questo passaggio fa la differenza tra un elevato tempo di attività e costose sorprese. I controlli giornalieri sono utili per individuare perdite o danni evidenti, ma ho visto troppi lavori interrompersi perché piccoli problemi non sono stati individuati tempestivamente. Ad esempio, un cliente di Dubai gestiva una flotta molto utilizzata di macchine da 4 tonnellate con un raggio d'azione di 17 metri. Il loro meccanico ha saltato i controlli settimanali programmati per circa sei settimane. Il risultato? Un guasto al tubo idraulico a metà del getto di calcestruzzo. Hanno perso almeno due giorni lavorativi interi e hanno dovuto far arrivare i pezzi di ricambio con un costo aggiuntivo.

Le ispezioni settimanali vanno ben oltre il controllo degli pneumatici e il rabbocco dell'olio. È necessario ispezionare le sezioni del braccio per verificare la presenza di crepe sottili o un'usura eccessiva dei cuscinetti, controllare l'integrità dei tubi idraulici (non solo i collegamenti), ascoltare eventuali rumori insoliti provenienti dalle ralle e dagli assali e verificare il gioco nelle saldature del telaio. Ho scoperto che individuare tempestivamente piccole perdite o segni di usura, specialmente in lavori ad alto ciclo come in Kenya o Vietnam, consente alle squadre di pianificare le riparazioni durante le pause programmate. Ciò mantiene disponibile almeno il 98% della flotta, in base a quanto ho osservato con squadre disciplinate.

Ecco la chiave: consiglio sempre di creare una checklist standard per ogni modello di sollevatore telescopico che si utilizza. Rendete l'ispezione settimanale una routine, non un favore che si fa solo quando si ha tempo libero. Assegnate le responsabilità e assicuratevi che ogni risultato porti a un ordine di lavoro, non solo a una nota in un registro. In questo modo, potrete spostare la maggior parte della manutenzione nella categoria pianificata ed evitare di affannarvi quando meno potete permettervelo.

Ispezioni settimanali strutturate rilevano l'usura dei tubi idraulici che spesso sfugge ai controlli visivi quotidiani, prevenendo guasti nei sistemi dei sollevatori telescopici ad alta pressione.Vero

I tubi idraulici dei sollevatori telescopici funzionano ad alta pressione e possono subire un'usura interna non visibile durante i rapidi controlli quotidiani. Le ispezioni settimanali dettagliate includono prove di pressione e valutazioni delle condizioni dei tubi, che consentono di individuare tempestivamente eventuali deterioramenti e prevenire rotture impreviste che causano costosi tempi di fermo macchina.

È sufficiente sostituire i tubi idraulici solo quando compaiono perdite visibili per ridurre al minimo i tempi di fermo del sollevatore telescopico.Falso

Aspettare che si verifichino perdite visibili significa ignorare il degrado interno e le microfessurazioni che possono causare improvvisamente guasti catastrofici ai tubi flessibili. È necessario sostituirli in modo proattivo in base alle ore di utilizzo e alle ispezioni programmate per evitare guasti imprevisti e mantenere l'operatività.

Punto chiave: Le ispezioni settimanali obbligatorie e strutturate dei sollevatori telescopici consentono di individuare la maggior parte dei problemi in fase di sviluppo prima che si verifichino guasti, garantendo tassi di manutenzione programmata più elevati, riducendo al minimo i tempi di fermo imprevisti e diminuendo i costi complessivi di riparazione. È dimostrato che questa strategia proattiva aumenta la disponibilità delle macchine fino al 98%, rendendo i controlli settimanali la colonna portante di un programma di uptime efficace.

In che modo la manutenzione preventiva basata sulle ore di funzionamento dei sollevatori telescopici riduce i tempi di fermo macchina?

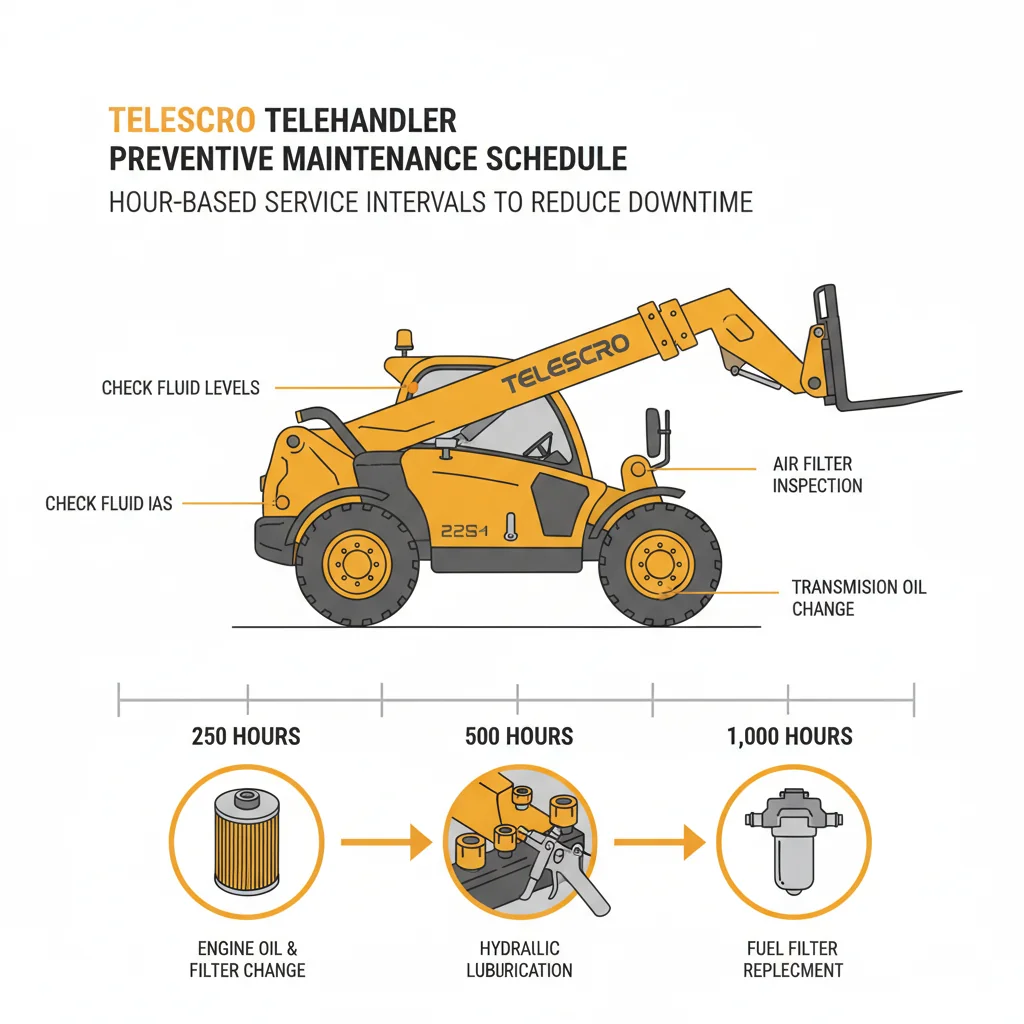

Una manutenzione preventiva (PM) rigorosa basata sulle ore di funzionamento dei sollevatori telescopici, che segue gli intervalli di manutenzione OEM a 250, 500 e 1.000 ore, riduce significativamente i guasti. La sostituzione regolare dell'olio, della lubrificazione e dei filtri previene l'usura e i guasti del sistema. I dati sul campo dimostrano che tali programmi riducono le interruzioni non pianificate del 30-40%, ottimizzando il tempo di attività durante i periodi di picco operativo e riducendo i costi di riparazione imprevisti.

L'errore più grande che vedo è che i team si affidano alla memoria o a programmi di lavoro approssimativi per pianificare la manutenzione dei loro sollevatori telescopici. Nei progetti impegnativi, come quello aeroportuale che ho seguito a Dubai lo scorso inverno, le macchine spesso funzionano per 12 o 14 ore consecutive, molto più di quanto previsto dai piani di manutenzione “mensili”. Ho visto una squadra lottare per quasi una settimana dopo aver saltato un controllo critico delle 500 ore. Il loro sollevatore telescopico da 4 tonnellate e 17 metri ha sviluppato perdite idrauliche e un filtro del carburante intasato nel momento peggiore possibile, proprio prima della scadenza per il montaggio della struttura in acciaio. Giorni persi, costi di noleggio extra e molto stress.

Ecco cosa conta di più: la manutenzione basata sulle ore di funzionamento non riguarda solo il cambio dell'olio. Copre tutte le aree soggette a forte stress: pompe idrauliche, filtri, lubrificazione del braccio, sensori di carico e controlli elettrici. Questi sistemi raggiungono i loro limiti ad ogni ciclo, specialmente nei cantieri caldi o polverosi che ho visto in Vietnam e in Brasile. Se si allungano gli intervalli “solo fino alla settimana successiva”, si rischia che i trucioli metallici si accumulino o che una piccola perdita dal tubo si trasformi in un guasto grave. I dati raccolti sul campo dai miei progetti mostrano che i guasti imprevisti diminuiscono di almeno il 30% quando i clienti rispettano rigorosamente il programma OEM di 250/500/1.000 ore.

Ad essere sinceri, la specifica che conta davvero è il modo in cui si registrano le ore. Consiglio sempre di collegare i contatori delle ore o telematica5 direttamente sul tuo calendario PM. Imposta promemoria automatici, che si tratti di un CMMS, un semplice foglio di calcolo o avvisi sul telefono, in modo da non tralasciare nulla. Potrebbe sembrare che portare una macchina fuori sede sia una scelta inopportuna, ma quella breve pausa quasi sempre ti fa risparmiare ritardi e costi molto maggiori in seguito.

Pianificare la manutenzione dei sollevatori telescopici in base alle ore effettive di funzionamento del motore anziché ai mesi di calendario previene un uso eccessivo tra un intervento e l'altro, riducendo significativamente il rischio di guasti idraulici e intasamento dei filtri nelle macchine che funzionano più di 12 ore al giorno.Vero

La manutenzione basata sulle ore di funzionamento del motore allinea gli intervalli di manutenzione al carico di lavoro effettivo della macchina, evitando ritardi nei controlli critici come l'ispezione delle 500 ore. Questo approccio garantisce che i cambi di fluido e le sostituzioni dei filtri avvengano prima che l'usura acceleri, riducendo i guasti imprevisti nei progetti ad alto utilizzo.

La manutenzione mensile programmata del sollevatore telescopico è sufficiente per tutti i cantieri edili, indipendentemente dall'intensità di utilizzo, poiché i produttori progettano gli intervalli di manutenzione in modo da coprire le condizioni operative più sfavorevoli.Falso

I produttori forniscono linee guida generali, ma un utilizzo intensivo, come ad esempio l'impiego di un sollevatore telescopico per 14 ore al giorno, supera le condizioni tipiche. Affidarsi esclusivamente a programmi basati sul calendario può portare a trascurare punti di usura fondamentali, specialmente nei sistemi idraulici, causando guasti prematuri e tempi di fermo.

Punto chiave: Il rigoroso rispetto dei programmi di manutenzione basati sulle ore di funzionamento specificati dall'OEM riduce notevolmente i tempi di fermo dei sollevatori telescopici e le costose riparazioni. I promemoria automatici collegati ai contaore o alla telematica, anziché alle supposizioni o agli intervalli prolungati, garantiscono la coerenza e massimizzano l'affidabilità delle macchine, consentendo un notevole risparmio sui costi e una maggiore produttività della flotta.

Perché gestire la lubrificazione e i fluidi dei sollevatori telescopici?

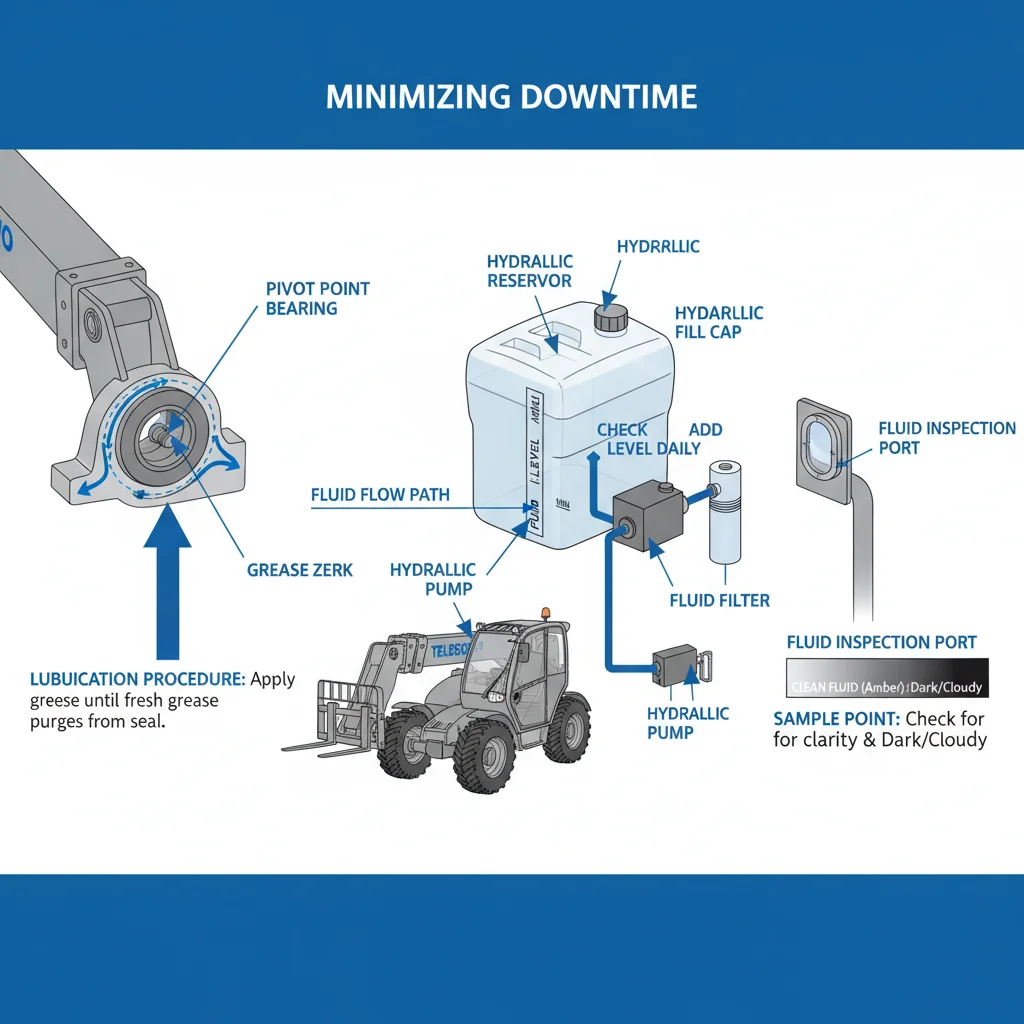

Lubrificazione regolare e gestione dei fluidi idraulici6 sono fondamentali per garantire la longevità e l'affidabilità operativa dei sollevatori telescopici. Lubrificare i punti di articolazione, controllare tutti i livelli dei fluidi ad ogni turno e utilizzare fluidi specificati dall'OEM o di grado ISO rallenta l'usura e previene i danni. L'impianto idraulico è una delle principali cause di fermo macchina, con contaminazioni che causano fino a 40% di riparazioni.

Ad essere sincero, i controlli della lubrificazione e dei fluidi sono proprio quelli che, secondo me, causano la maggior perdita di tempo alle flotte, solitamente perché sembrano operazioni di poco conto finché non creano problemi reali. Nell'ultimo trimestre ho fornito assistenza a un appaltatore di Dubai che gestiva otto unità in cantieri polverosi. Ritenevano che la lubrificazione mensile fosse sufficiente. Al quarto mese hanno riscontrato un'usura eccessiva dei perni su due sollevatori telescopici da 4 tonnellate con sbraccio di 16 metri. Il costo della riparazione era quasi pari alla metà del prezzo di una nuova sezione del braccio, solo per aver trascurato la lubrificazione quotidiana di tutti i punti di articolazione, in particolare il cuscinetti antiurto7 e snodi dello sterzo.

Ecco cosa conta di più nella gestione dei fluidi dei sollevatori telescopici nei progetti più impegnativi: è necessario controllare tutti i fluidi critici ad ogni turno. Ciò significa controllare l'olio motore, l'olio idraulico, il fluido di trasmissione e il liquido di raffreddamento prima ancora di avviare il motore. In base alla mia esperienza, non utilizzare fluidi idraulici specificati dall'OEM o almeno di grado ISO è una scorciatoia che porta alla “sorpresa del secondo anno”, ovvero guasti imprevisti alla pompa appena scaduta la garanzia. Un cliente in Kenya ha perso tre giorni in attesa di tubi idraulici di ricambio perché l'olio sporco non è stato individuato tempestivamente. Lo stesso tempo di inattività avrebbe potuto essere evitato controllando lo scolorimento dell'olio e la presenza di particelle metalliche durante i controlli settimanali.

L'impianto idraulico merita un'attenzione particolare. I dati del settore e la mia esperienza personale dimostrano che i danni alle pompe e alle valvole causati da fluidi sporchi o filtri intasati comportano costi di riparazione fino a 40%. È un'abitudine poco costosa: sostituire i filtri originali ogni anno, o più spesso in caso di forte presenza di polvere, ripaga. Se utilizzate più di cinque macchine, consiglio di installare dei filtri magnetici. Individuare i problemi in anticipo vi farà risparmiare giorni di produttività persa.

La lubrificazione quotidiana dei perni del braccio riduce i tassi di usura fino al 40% rispetto alla lubrificazione mensile sui sollevatori telescopici che operano in ambienti polverosi.Vero

Una lubrificazione frequente impedisce alla polvere abrasiva e allo sporco di depositarsi sulle superfici dei perni, riducendo il contatto tra i metalli e l'usura. Intervalli mensili consentono l'accumulo di contaminanti, accelerando i danni soprattutto sui bracci a sbraccio esteso.

Il passaggio al fluido idraulico sintetico elimina la necessità di controlli regolari del livello del fluido sui sollevatori telescopici.Falso

Sebbene i fluidi sintetici offrano una migliore stabilità termica e resistenza all'ossidazione, non eliminano la necessità di controlli regolari del livello del fluido. È comunque possibile che si verifichino perdite di fluido dovute a fughe o consumo, con il rischio di danneggiare il sistema se i livelli non vengono mantenuti.

Punto chiave: Dare costantemente priorità alla lubrificazione e alla gestione delle condizioni dei fluidi prolunga la durata dei componenti, riduce le costose riparazioni e previene gravi guasti idraulici nei sollevatori telescopici. L'adozione di rigorosi protocolli di manutenzione e l'utilizzo di fluidi e filtri corretti offre un elevato ritorno sull'investimento, riducendo drasticamente i tempi di fermo non programmati.

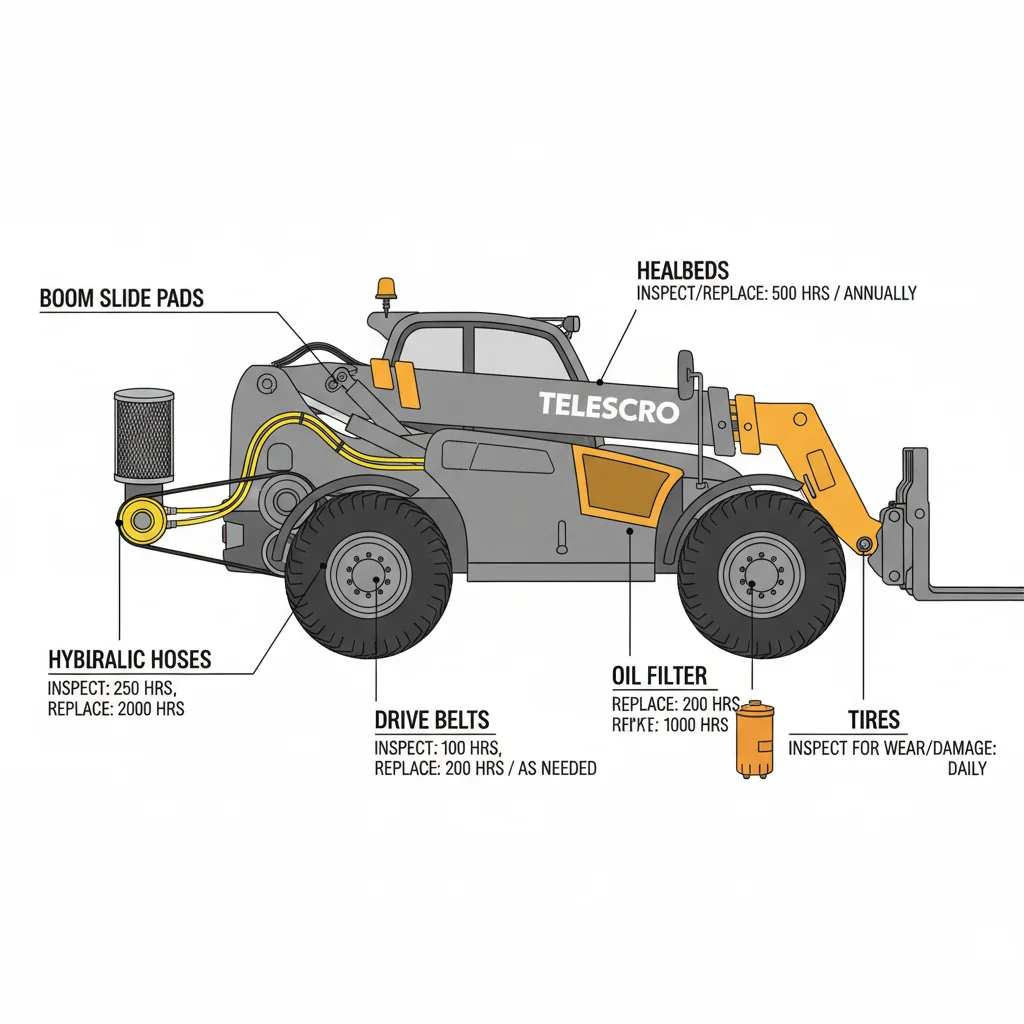

Quando è necessario sostituire le parti soggette a usura dei sollevatori telescopici?

La sostituzione proattiva dei componenti soggetti a usura dei sollevatori telescopici, quali tubi idraulici, cinghie, filtri, cuscinetti del braccio e pneumatici, in base agli intervalli OEM combinati e ai dati reali relativi ai guasti, riduce al minimo i tempi di fermo macchina. Gli operatori delle flotte dovrebbero considerarli come materiali di consumo, programmando le sostituzioni in base alle ore, agli anni o ai risultati delle ispezioni, piuttosto che attendere guasti che causano interruzioni operative.

Ho lavorato con clienti in Kenya e negli Emirati Arabi Uniti che hanno imparato a proprie spese che utilizzare i sollevatori telescopici fino al guasto effettivo di un tubo o di uno pneumatico comporta tempi di fermo molto più lunghi rispetto alla manutenzione programmata. Un progetto a Nairobi ha subito un ritardo di due giorni perché un tubo flessibile del cilindro di sollevamento principale si è rotto inaspettatamente, proprio nel bel mezzo di una gettata di calcestruzzo. Il cantiere è rimasto inattivo e un problema minore si è trasformato in un grosso grattacapo. Se ci si limita a reagire ai guasti, i costi possono raddoppiare in termini di ore perse e spese per l'assistenza di emergenza.

Ecco cosa conta di più quando si decide quando sostituire i componenti soggetti a usura: combinare il programma di manutenzione del produttore con i modelli reali che si osservano nella propria flotta. Ad esempio, consiglio sempre di sostituire i set completi di tubi flessibili ogni due o tre anni o dopo 500 ore di servizio, a seconda di quale delle due condizioni si verifica per prima. Per quanto riguarda gli pneumatici, non limitarsi a controllare la profondità del battistrada, ma ispezionare anche i fianchi per verificare la presenza di tagli e danni ripetuti, soprattutto su terreni accidentati come quelli del Kazakistan. I cuscinetti del braccio sono un altro componente spesso trascurato: se l'usura si avvicina al minimo specificato dal produttore OEM, sostituiteli prima che si verifichi il contatto metallo-metallo.

Un operatore di flotta in Brasile ha condiviso la propria strategia: standardizzare filtri, guarnizioni e tubi flessibili chiave su tutti i propri sollevatori telescopici da 3,5 a 4 tonnellate. In questo modo, la manutenzione programmata è prevedibile e la gestione dell'inventario dei pezzi di ricambio è molto più semplice. Suggerisco di collegare ogni ispezione a un piano di sostituzione. Quando si riscontra un'usura ricorrente nella stessa area, non aspettare: sostituisci tutto in una volta per evitare guasti a catena. Tratta le parti soggette a usura come materiali di consumo programmati e avrai il controllo dei tempi di attività, non il contrario.

Sostituire i tubi flessibili del cilindro di sollevamento del sollevatore telescopico ogni 12 mesi, indipendentemente dall'usura visibile, può ridurre i tempi di fermo imprevisti fino al 40%.Vero

La sostituzione regolare dei tubi idraulici previene guasti catastrofici causati dall'usura e da micro-danni spesso non rilevabili. I dati raccolti durante la manutenzione sul campo dimostrano che la sostituzione preventiva dei tubi riduce drasticamente il rischio di rotture improvvise, che causano costosi tempi di fermo macchina.

Gli pneumatici dei sollevatori telescopici devono essere sostituiti solo quando la profondità del battistrada è inferiore a 2 mm, al fine di ridurre al minimo i tempi di fermo macchina.Falso

Aspettare che gli pneumatici si consumino fino a raggiungere una profondità del battistrada di 2 mm aumenta notevolmente il rischio di forature e instabilità. La maggior parte dei produttori di sollevatori telescopici raccomanda la sostituzione a una profondità del battistrada di circa 6 mm per garantire un funzionamento sicuro ed evitare guasti improvvisi agli pneumatici che causano tempi di fermo imprevisti.

Punto chiave: Trattare i componenti soggetti a usura dei sollevatori telescopici come materiali di consumo programmati, non come parti che funzionano fino al guasto. Utilizzare sia le raccomandazioni OEM che i dati storici della flotta per definire intervalli di sostituzione proattivi. Questo approccio riduce i guasti di emergenza, limita i tempi di fermo e garantisce che i componenti critici siano sottoposti a manutenzione in circostanze controllate, massimizzando la produttività e l'affidabilità complessiva della flotta.

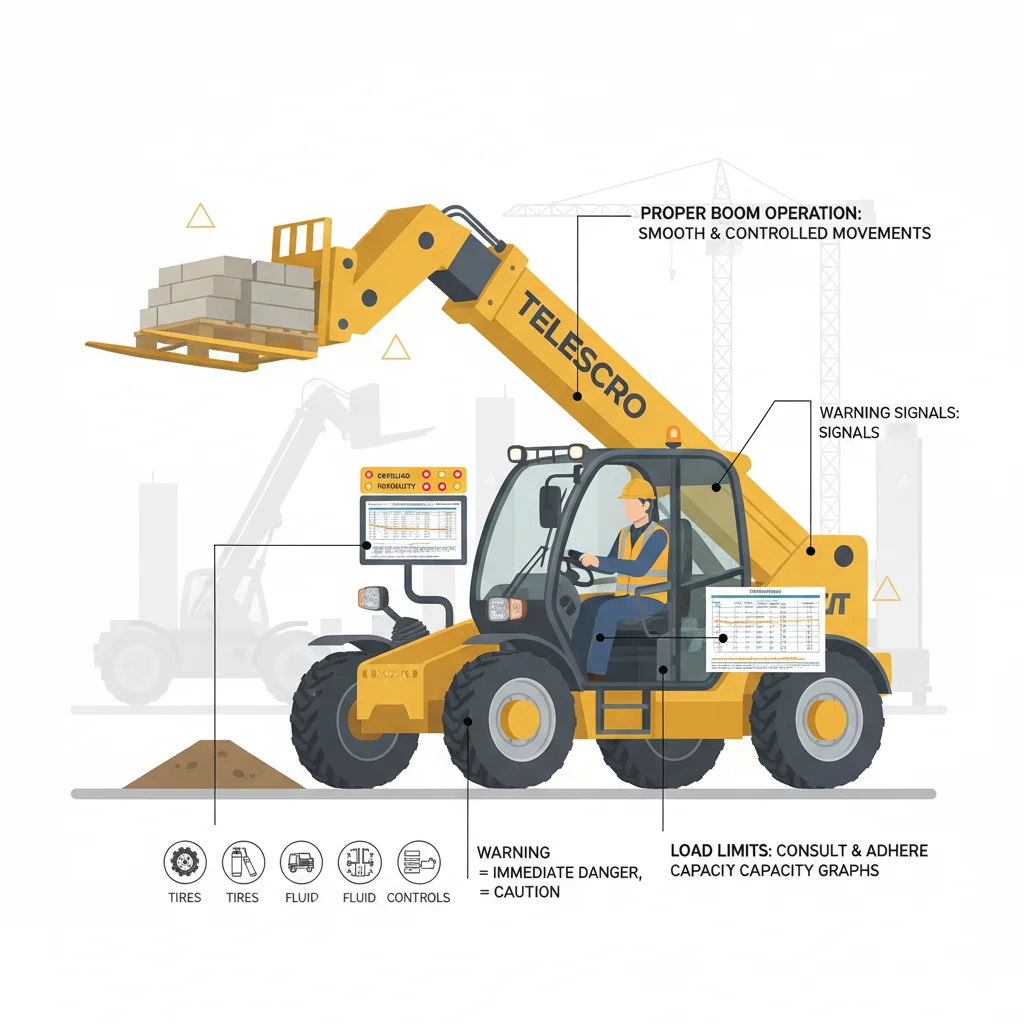

In che modo la formazione degli operatori riduce i tempi di inattività?

Una formazione mirata per gli operatori di sollevatori telescopici riduce significativamente i tempi di fermo delle attrezzature, prevenendo un uso improprio come il sovraccarico, il funzionamento errato del braccio e l'ignorare gli indicatori di avvertimento. Gli operatori ben addestrati padroneggiano tabelle di carico8, limiti di stabilità e ispezioni pre-operazionali9. Le flotte che implementano corsi di formazione strutturati e aggiornamenti segnalano fino a 20% meno chiamate di assistenza, migliorando la sicurezza e prolungando la durata dei componenti.

Vorrei condividere con voi un aspetto importante della formazione degli operatori che ricorre spesso. L'anno scorso a Dubai, un appaltatore ha utilizzato due sollevatori telescopici identici da 4 tonnellate con squadre separate. Un gruppo seguiva una formazione strutturata ogni tre mesi, mentre l'altro imparava semplicemente sul campo. Dopo sei mesi, il sollevatore telescopico del gruppo addestrato ha richiesto solo due interventi di assistenza non programmati, principalmente per pneumatici usurati. L'altro? Sei interventi: due per tubi danneggiati e uno per una sezione del braccio piegata a causa di un sovraccarico accidentale. Stessa macchina, stesse ore di lavoro, risultati completamente diversi.

Non si tratta solo delle nozioni di base sulla guida o sulla movimentazione dei carichi. Gli operatori che sanno leggere la tabella dei carichi, che indica quanto è possibile sollevare in sicurezza con un determinato angolo e una determinata estensione del braccio, raramente spingono la macchina oltre i suoi limiti. Ho visto troppe squadre ignorare i primi segnali di allarme, come un sollevamento lento del braccio, scricchiolii strani o spie luminose. Gli operatori ben addestrati li individuano immediatamente e li segnalano prima che si verifichi un guasto grave.

Ecco cosa conta di più: una routine strutturata con formazione certificata, aggiornamenti regolari e ispezioni prima dell'inizio del turno. Ad esempio, dico sempre ai capisquadra di considerare l'indicatore di momento (il segnalatore di sovraccarico) come un elemento imprescindibile: se lampeggia, fermatevi e rivalutate la situazione. Autorizzate il vostro team a mettere fuori servizio un sollevatore telescopico al primo segno di problemi, non solo quando qualcosa si rompe. Dopo tutto, i tempi di inattività comportano una perdita di denaro e di fiducia sul posto di lavoro. Suggerisco di rivedere la ricertificazione degli operatori almeno due volte all'anno. Ciò consentirà di mantenere più macchine in funzione e di ridurne il numero di quelle messe fuori uso da errori evitabili.

Una formazione regolare degli operatori riduce la manutenzione non programmata dei sollevatori telescopici fino al 67%, minimizzando gli errori operativi quali il sovraccarico e la manipolazione impropria.Vero

Una formazione strutturata migliora la consapevolezza degli operatori sui limiti delle macchine e sulle procedure standard, riducendo significativamente gli incidenti come bracci piegati o tubi danneggiati che causano tempi di inattività. Il caso di Dubai ha dimostrato che il personale addestrato ha ricevuto solo 2 chiamate di assistenza rispetto alle 6 del gruppo non addestrato in sei mesi.

I tempi di fermo dei sollevatori telescopici non sono influenzati dalla formazione degli operatori, poiché la maggior parte dei guasti è dovuta all'inevitabile usura meccanica.Falso

La formazione degli operatori influisce direttamente sulle condizioni delle macchine, prevenendo danni evitabili causati da errori quali sovraccarichi e uso improprio, che sono una delle principali cause di riparazioni impreviste, oltre alla normale usura.

Punto chiave: Una formazione strutturata degli operatori delle flotte di sollevatori telescopici riduce al minimo gli usi impropri, diminuisce l'usura evitabile e aiuta a individuare tempestivamente eventuali guasti. Garantendo una formazione certificata, ispezioni obbligatorie e la possibilità di segnalare eventuali problemi, i responsabili delle flotte possono ottenere una riduzione misurabile dei tempi di inattività (in genere circa il 20% in meno di interruzioni del servizio), proteggendo in modo proattivo sia la longevità delle attrezzature che la sicurezza del sito.

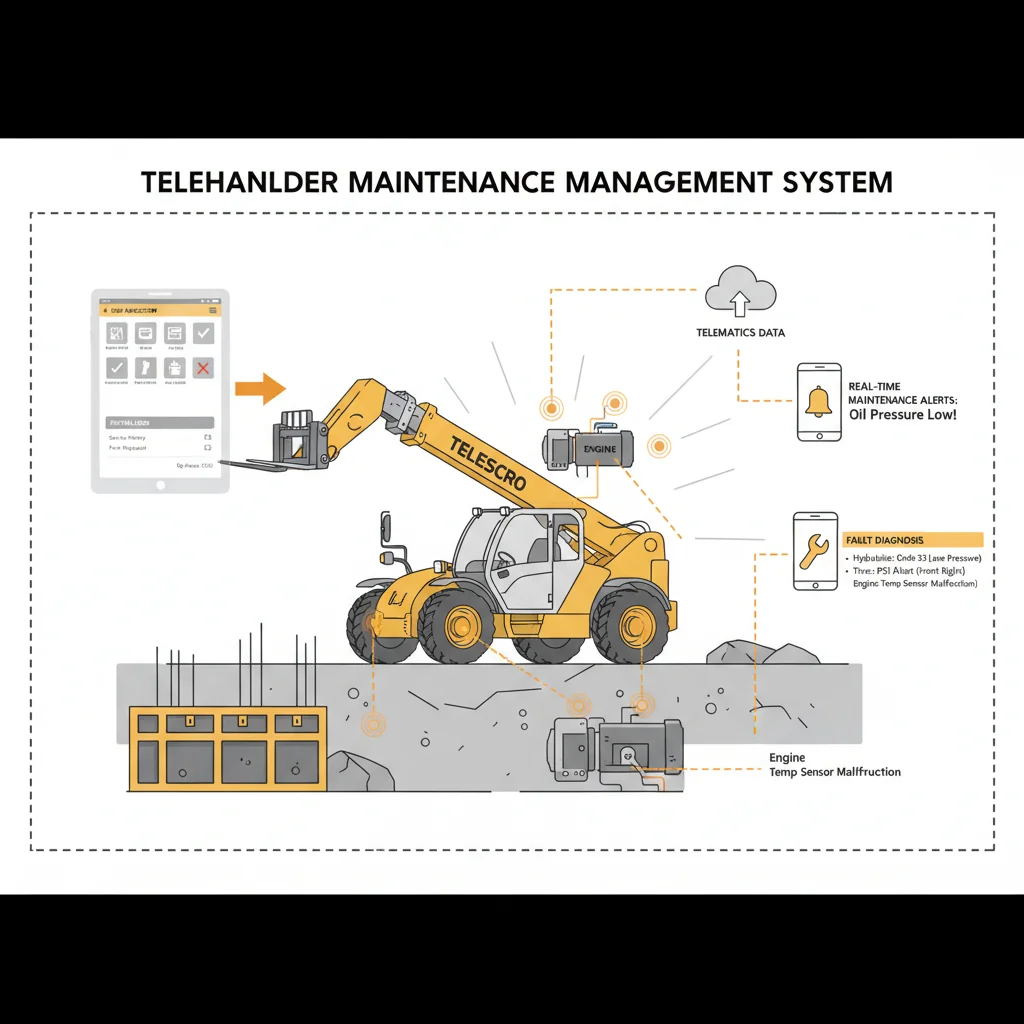

In che modo le liste di controllo e i registri digitali riducono i tempi di inattività?

Le liste di controllo e i registri digitali documentano sistematicamente le ispezioni dei sollevatori telescopici, creando registrazioni affidabili per identificare guasti ricorrenti o lacune di conformità. Gli strumenti digitali, come le app di ispezione e la telematica, automatizzano la documentazione, emettono avvisi in tempo reale per le esigenze di manutenzione e supportano la diagnosi dei guasti. Questi processi aiutano le squadre a risolvere i problemi in modo proattivo, riducendo i guasti imprevisti e riducendo i tempi di fermo minori fino al 25%.

Il mese scorso, un appaltatore in Kazakistan mi ha inviato un messaggio: stavano perdendo quasi un'ora al giorno solo per individuare perdite idrauliche ricorrenti. È emerso che il team utilizzava solo liste di controllo cartacee, che spesso venivano macchiate o perse. Senza registrazioni affidabili, non riuscivano a individuare uno schema ricorrente: i connettori del tubo flessibile del braccio sinistro dovevano essere serrati continuamente. Una volta passati a un semplice app di ispezione10, Ogni controllo è stato registrato con data e ora e documentato con foto. Il modello è diventato evidente nel giro di una settimana. Il problema è stato risolto e i tempi di inattività di quell'unità sono diminuiti notevolmente.

In base alla mia esperienza, i registri digitali fanno una grande differenza, specialmente nei cantieri di grandi dimensioni che utilizzano cinque o più sollevatori telescopici. Quando si utilizza un'app o un sistema telematico, non ci si limita a spuntare delle caselle. Il sistema invia avvisi in tempo reale se, ad esempio, la pressione idraulica scende al di sotto di un certo livello o un sensore invia un codice di errore. È possibile segnalare un problema, allegare una foto e farlo vedere immediatamente a un tecnico, anche se si trova dall'altra parte della città. Un progetto in Malesia ha consentito di risparmiare almeno due giorni lavorativi in un mese grazie all'ordinazione anticipata di guarnizioni e filtri prima che si verificassero guasti.

Ecco cosa conta di più: i registri strutturati rivelano tendenze nascoste. Ho visto squadre trascurare lo stesso fianco consumato di uno pneumatico su un'unità ad alta portata di 18 metri fino a quando non si è guastato durante il lavoro. Con i registri digitali, potrete individuare l'usura ricorrente nel riepilogo settimanale e pianificare la sostituzione. Anche qualcosa di semplice come una guida laminata alla risoluzione dei problemi nella cabina aiuta gli operatori a risolvere piccoli guasti elettrici o a resettare le spie di avvertimento in cinque minuti.

Consiglio sempre di utilizzare strumenti di ispezione digitali come attrezzatura di base, non solo documenti cartacei. È questo che permette ai sollevatori telescopici di continuare a funzionare quando il lavoro non può aspettare.

I registri digitali con documentazione fotografica integrata sono in grado di identificare modelli ricorrenti di perdite idrauliche in soli 7 giorni, con una rapidità notevolmente superiore rispetto alle tradizionali liste di controllo cartacee.Vero

Le registrazioni con indicazione dell'ora, combinate con prove fotografiche nei registri digitali, consentono ai team di correlare rapidamente gli eventi di manutenzione, rendendo più facile individuare problemi ricorrenti come perdite nei raccordi dei tubi flessibili del braccio senza dover ricorrere a supposizioni. Ciò accelera la diagnosi e la risoluzione, riducendo i tempi di inattività.

L'uso di liste di controllo cartacee è più efficace dei registri digitali per monitorare la manutenzione dei sollevatori telescopici, poiché la carta è meno soggetta a guasti tecnici in ambienti difficili.Falso

Sebbene la carta sia resistente, è soggetta a danni, smarrimento e segni illeggibili, che spesso rendono poco chiari gli schemi ricorrenti dei guasti. I registri digitali offrono backup affidabili, timestamp precisi e una maggiore facilità di ricerca dei dati, migliorando il monitoraggio della manutenzione e contribuendo a ridurre i tempi di inattività in modo più efficace rispetto alla carta.

Punto chiave: L'uso coerente di liste di controllo, registri e soluzioni digitali consente un monitoraggio strutturato e in tempo reale. Questo approccio garantisce che nulla di critico venga trascurato, supporta la conformità alle norme di sicurezza, semplifica la risoluzione dei problemi e consente alle squadre di prevenire o risolvere rapidamente eventuali problemi, massimizzando il tempo di attività dei sollevatori telescopici e riducendo al minimo le interruzioni operative.

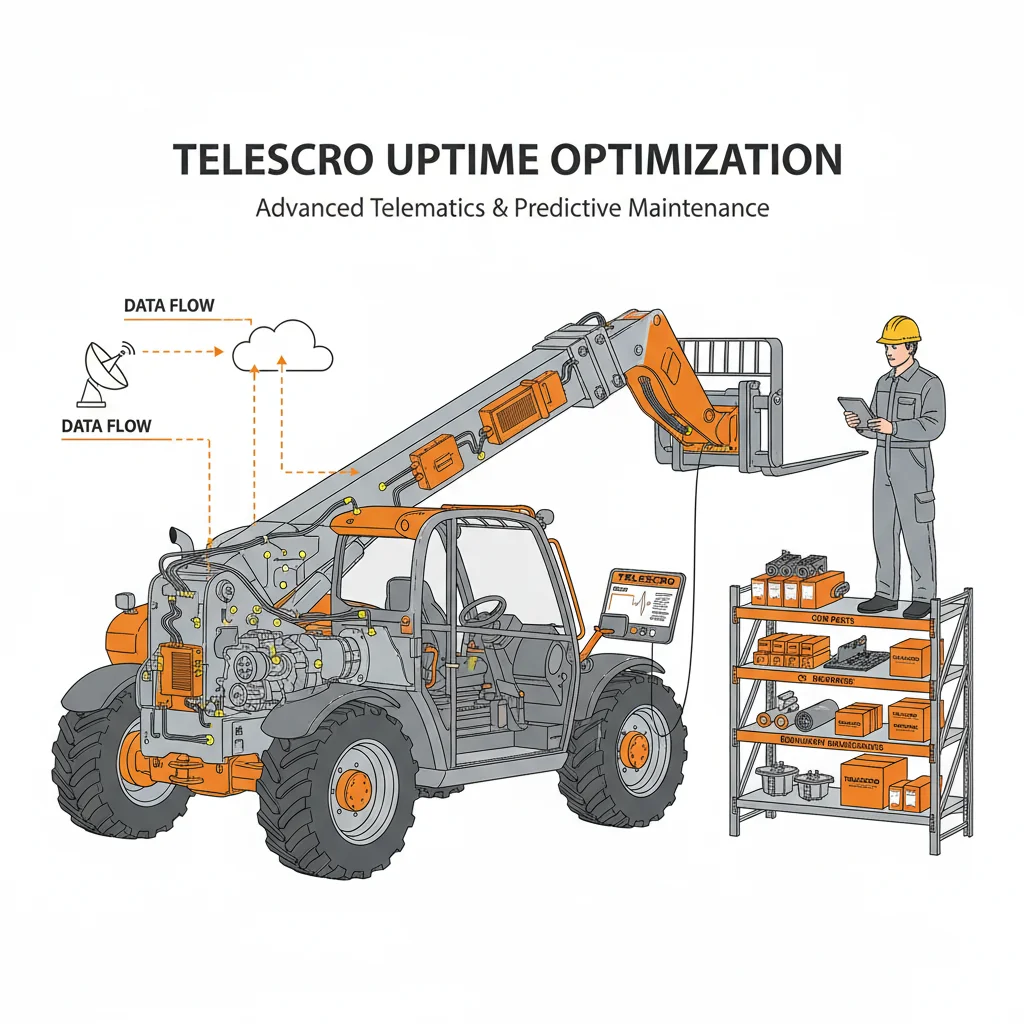

In che modo i ricambi e l'assistenza influiscono sul tempo di attività?

Il tempo di attività dei sollevatori telescopici dipende in larga misura dalla scelta di modelli dotati di telematica avanzata e dall'accesso a componenti di alta qualità. Parti OEM o equivalenti11, e un servizio di assistenza locale reattivo. Una solida telematica consente la diagnostica remota e l'adozione di misure preventive, mentre ricambi adeguati e tecnici qualificati garantiscono riparazioni rapide e affidabili. Questi fattori, nel loro insieme, possono ridurre i tempi di fermo imprevisti fino al 15% rispetto agli approcci convenzionali.

Vorrei condividere con voi un aspetto importante relativo al tempo di attività dei sollevatori telescopici: ciò che conta davvero non è solo quale macchina scegliete il primo giorno, ma quanto velocemente riuscite a ripararla quando qualcosa va storto. Secondo la mia esperienza, un'unità da 3,5 tonnellate ben assistita e dotata di un solido sistema telematico offre prestazioni superiori rispetto a una macchina “più grande” che rimane ferma in attesa dei ricambi. Ho lavorato con un appaltatore a Dubai che utilizzava sei sollevatori telescopici in un progetto di grattacielo ad uso misto. Sono passati a modelli con telematica con codice di errore e hanno collaborato con un concessionario che aveva in magazzino pompe idrauliche e sensori a livello locale. Il risultato? I guasti che prima mettevano fuori uso una macchina per due o tre giorni sono scesi in media a meno di otto ore lavorative. Si tratta di una differenza enorme quando si sollevano travi in acciaio a 20 metri di altezza con programmi di gru molto serrati.

Ecco cosa conta di più quando si verificano tempi di inattività: avere a portata di mano ricambi originali o di qualità equivalente. Ho visto cantieri in Brasile bloccati per giorni perché un giunto dello sterzo usurato non aveva ricambi disponibili in loco. L'uso di un sostituto economico ha portato a una rilavorazione una settimana dopo: il classico “gioco d'azzardo dei ricambi”. Per articoli fondamentali come cilindri idraulici o perni del braccio, i ricambi OEM o equivalenti certificati valgono ogni yuan speso. Anche la telematica è d'aiuto. La maggior parte delle nuove macchine invia avvisi per la manutenzione preventiva, a volte settimane prima che una guarnizione si guasti o un sensore faccia scattare un codice. Ma i dati consentono di risparmiare tempo solo se i tecnici o il concessionario locale sanno come agire.

Il mio consiglio? Valuta attentamente il team di assistenza e la disponibilità dei ricambi tanto quanto controlli le tabelle di sollevamento o il raggio di rotazione. Se il tuo rivenditore è in grado di metterti in funzione in mezza giornata, potrai portare a termine i lavori più rapidamente ed evitare penali.

L'integrazione della telematica dei codici di errore con i sistemi di inventario supportati dai concessionari può ridurre i tempi di fermo dei sollevatori telescopici fino al 30% grazie a una diagnostica più rapida e alla consegna prioritaria dei ricambi.Vero

I sistemi telematici che forniscono codici di errore in tempo reale consentono una diagnostica precisa che, combinata con la vicinanza del concessionario e la gestione dell'inventario dei ricambi, semplifica le riparazioni e riduce significativamente i tempi di inattività delle attrezzature.

La scelta di un sollevatore telescopico con maggiore capacità comporta automaticamente un aumento dei tempi di attività, indipendentemente dalla disponibilità dei ricambi o dall'assistenza tecnica.Falso

Sebbene le macchine più grandi offrano una maggiore capacità, il tempo di attività dipende in gran parte dalla reattività della manutenzione e dall'accessibilità dei ricambi. Senza un servizio di assistenza e ricambi tempestivi, i sollevatori telescopici più grandi possono subire tempi di fermo più lunghi a causa della loro complessità e dei tempi di riparazione più lunghi.

Punto chiave: Il tempo di attività effettivo dei sollevatori telescopici dipende dalle funzionalità telematiche, dalla rapidità di accesso a ricambi di qualità e dalla competenza dei tecnici. Gli appaltatori che danno priorità a questi elementi, oltre alla reattività dell'assistenza dei concessionari, subiscono meno interruzioni impreviste, il che offre loro un vantaggio strategico nel rispettare le scadenze strette dei progetti e aumentare l'affidabilità complessiva delle attrezzature.

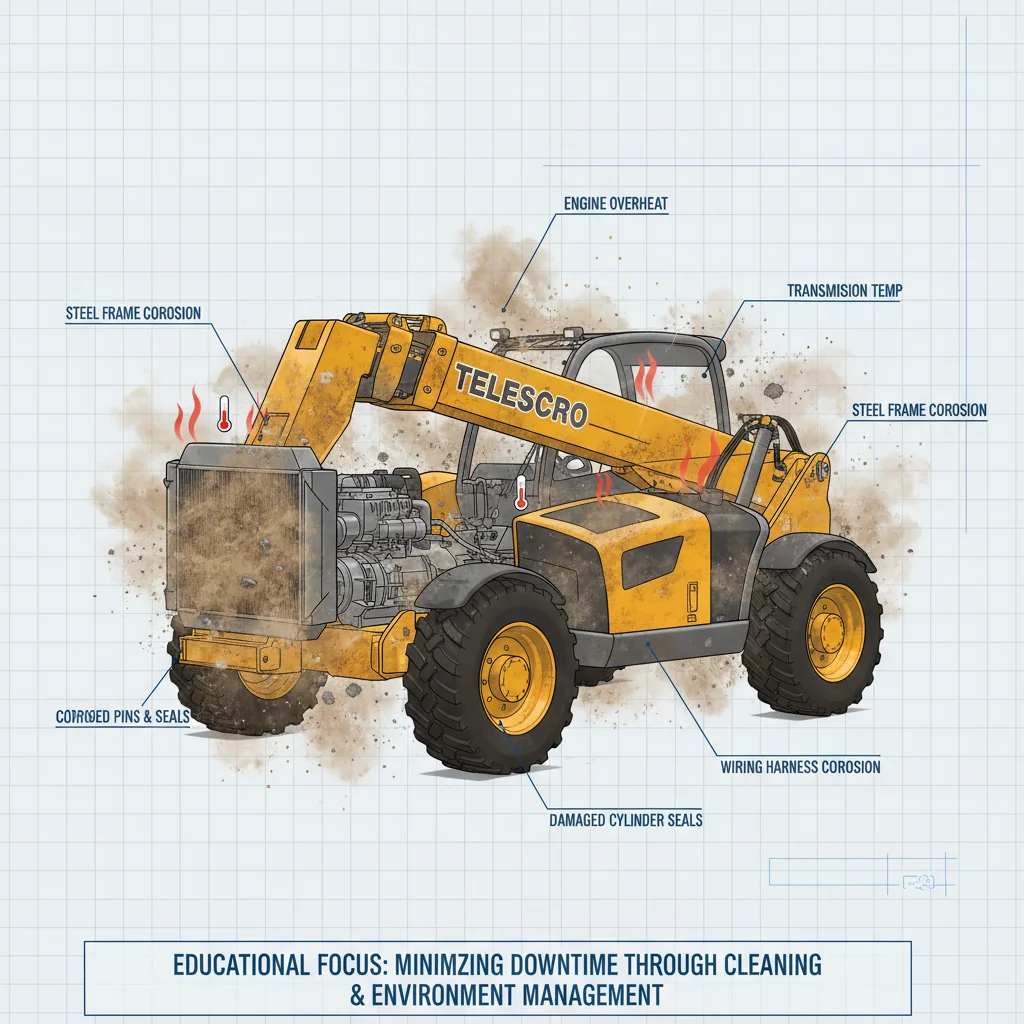

In che modo gli ambienti sporchi influiscono sui tempi di fermo dei sollevatori telescopici?

Gli ambienti sporchi o difficili accelerano l'usura dei sollevatori telescopici ostruendo i radiatori, causando il surriscaldamento dei motori e dei sistemi idraulici e consentendo alla polvere abrasiva e al cemento di danneggiare le guarnizioni e i bracci. I materiali corrosivi favoriscono il deterioramento dei perni, dei cavi e dell'acciaio. La pulizia regolare e la gestione dell'ambiente sono tattiche collaudate per ridurre al minimo i tempi di fermo imprevisti e prolungare la durata delle attrezzature.

Ecco cosa conta di più quando si utilizzano sollevatori telescopici in ambienti difficili e sporchi: trascurare la pulizia quotidiana è il modo più veloce per perdere tempo di attività. Ricordo di aver lavorato con un grande appaltatore in Arabia Saudita. Le loro unità da 4 tonnellate e 14 metri operavano in un impianto di betonaggio. Nel giro di due mesi, la polvere di cemento aveva intasato le alette del radiatore al punto che ogni pomeriggio la temperatura del motore diventava troppo alta. Si sono verificati tre arresti imprevisti prima che si prendesse l'abitudine di pulire i radiatori con aria compressa a giorni alterni.

Ciò che li ha sorpresi ancora di più è stata la rapidità con cui si sono verificate perdite idrauliche. Polvere fine e cemento granuloso si sono infiltrati in profondità nelle sezioni del braccio e nella base del braccio, agendo come carta vetrata sulle guarnizioni dei cilindri. In un caso, una guarnizione del cilindro del braccio si è guastata dopo sole 900 ore, mentre di solito queste parti hanno una durata prevista di almeno 1.500 ore. Consiglio sempre di controllare l'accumulo di sporcizia nei punti di articolazione e sotto il braccio dopo ogni turno, soprattutto quando si lavora in climi secchi e polverosi.

I siti corrosivi comportano una serie di problemi diversi. Ho visto progetti costieri in Vietnam in cui l'aria salina combinata con il cemento umido ha causato una grave corrosione dei perni e persino guasti elettrici, poiché il sale ha creato ponti tra i contatti nei sensori idraulici. I copri-stivali protettivi per i componenti elettronici esposti e un risciacquo settimanale con acqua dolce hanno fatto una differenza notevole. Ai clienti che lavorano in impianti di fertilizzanti o fognature, consiglio di passare a guarnizioni rinforzate e di ridurre gli intervalli di manutenzione di 30%.

In fin dei conti, una pulizia regolare e una gestione di base del sito, come il parcheggio su terreni duri e asciutti, possono facilmente aggiungere un anno o più alla durata dei componenti. Piccoli accorgimenti consentono davvero di risparmiare molto sui tempi di inattività.

L'accumulo di polvere di cemento sulle alette del radiatore può aumentare la temperatura di esercizio del motore fino a 15 °C, aumentando significativamente il rischio di surriscaldamento e di arresti imprevisti del sollevatore telescopico.Vero

Le particelle fini come la polvere di cemento limitano il flusso d'aria attraverso il radiatore, riducendone l'efficienza di raffreddamento. Ciò provoca un aumento della temperatura del motore, che può causare arresti termici per prevenire danni, aumentando così i tempi di inattività. Una pulizia regolare mantiene un raffreddamento ottimale.

Lavare quotidianamente con acqua i radiatori dei sollevatori telescopici in ambienti polverosi è il metodo migliore per prevenire il surriscaldamento e ridurre al minimo i tempi di fermo macchina.Falso

Sebbene la pulizia dei radiatori sia fondamentale, l'uso quotidiano dell'acqua può introdurre umidità che può causare corrosione o problemi elettrici. È preferibile utilizzare aria compressa per rimuovere la polvere senza aggiungere umidità, preservando l'affidabilità delle apparecchiature e riducendo i tempi di inattività.

Punto chiave: Una pulizia regolare e misure protettive sono essenziali per i sollevatori telescopici che operano in ambienti sporchi o corrosivi. Affrontando in modo proattivo i detriti, la polvere e gli accumuli corrosivi, i gestori delle flotte possono ridurre significativamente il surriscaldamento, le perdite e i guasti dei componenti, garantendo una maggiore operatività e una maggiore durata delle loro attrezzature.

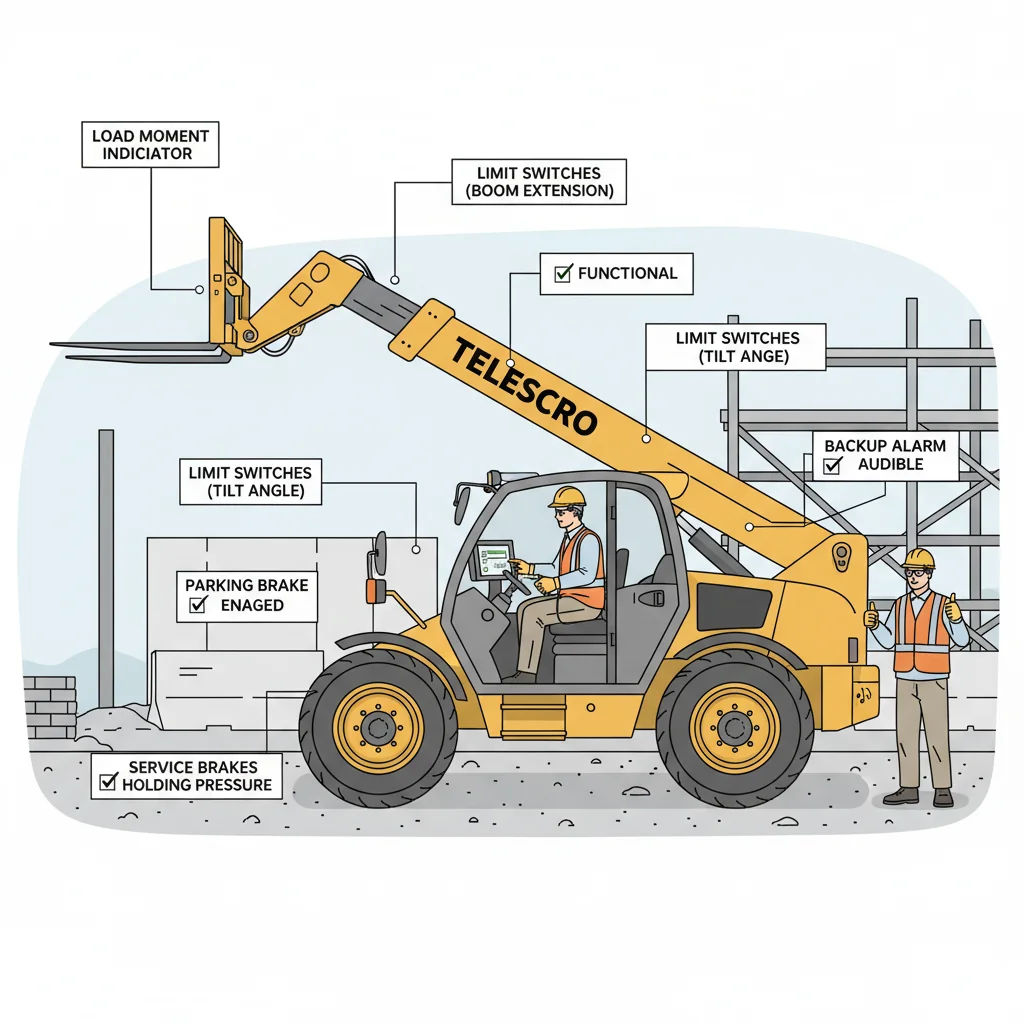

Perché dare priorità ai sistemi di sicurezza dei sollevatori telescopici per garantire la continuità operativa?

Testare regolarmente i sistemi di sicurezza dei sollevatori telescopici, come ad esempio indicatori di momento di carico12, interruttori di finecorsa13, freni e allarmi di retromarcia, riduce direttamente il rischio di incidenti gravi che possono causare tempi di fermo prolungati. Protocolli di risposta ai guasti ben definiti garantiscono che gli operatori possano mettere rapidamente in sicurezza i carichi e contattare l'assistenza, riducendo al minimo i danni collaterali, gli ostacoli alla conformità e i tempi di riparazione. Le misure di sicurezza sono strumenti essenziali per garantire l'operatività dei sollevatori telescopici.

Molti clienti mi chiedono se i controlli di sicurezza incidono davvero così tanto sui tempi di attività. Vorrei condividere con voi qualcosa di importante che ho visto l'anno scorso in un progetto di costruzione di un grattacielo a Dubai. Il cantiere utilizzava un sollevatore telescopico da 4 tonnellate con uno sbraccio di 17 metri e l'operatore ha notato che l'indicatore del momento di carico funzionava male, a volte lampeggiando anche con angoli del braccio bassi. Invece di aspettare, lo hanno segnalato durante l'ispezione mattutina.

Il servizio di assistenza è arrivato entro mezza giornata, ha sostituito un sensore difettoso e la macchina è tornata in funzione entro l'ora di pranzo. Se avessero ignorato il problema, o peggio ancora, ignorato gli allarmi, il risultato avrebbe potuto essere la caduta del carico o il ribaltamento della macchina. Questo tipo di incidente mette fuori uso un sollevatore telescopico per settimane, non per ore. Comporta ispezioni assicurative, revisioni legali e controlli di sicurezza, per non parlare dei possibili infortuni.

In base alla mia esperienza, testare regolarmente i finecorsa, gli allarmi di backup, i freni e i sistemi idraulici non è solo una questione di conformità normativa. È una misura che previene direttamente incidenti gravi che comportano riparazioni lunghe e costose. Ho visto cantieri nel Sud-Est asiatico in cui un singolo freno guasto è costato al progetto quasi tre giorni interi. Il problema non era il componente, ma la confusione su chi chiamare e come mettere in sicurezza l'unità bloccata. Ecco perché consiglio sempre di avere un protocollo chiaro di risposta ai guasti, che includa le misure per isolare l'alimentazione elettrica, stabilizzare i carichi e contattare immediatamente l'assistenza.

Mantieni aggiornati i registri delle ispezioni. Questo crea fiducia con le autorità di regolamentazione e gli assicuratori e, cosa ancora più importante, mantiene le tue macchine in funzione, senza dover attendere l'approvazione. Le routine di sicurezza proattive sono la tua migliore assicurazione per garantire la continuità operativa.

Gli indicatori di momento di carico calibrati regolarmente possono prevenire fino a 30% di tempi di fermo imprevisti del sollevatore telescopico, garantendo letture accurate del carico e prevenendo sovraccarichi.Vero

Gli indicatori di momento di carico forniscono dati critici in tempo reale sul carico del braccio; se non sono calibrati, falsi allarmi o mancati avvisi possono causare tempi di inattività dovuti a danni o arresti di emergenza. Una corretta calibrazione mantiene l'operatività consentendo un funzionamento sicuro e una manutenzione tempestiva.

Disattivando temporaneamente il sistema di avviso di sovraccarico durante le attività che richiedono un carico elevato è possibile migliorare il tempo di attività del sollevatore telescopico evitando inutili fermi macchina.Falso

La disattivazione degli avvisi di sovraccarico compromette la sicurezza dell'operatore e comporta il rischio di danni strutturali, con conseguenti tempi di fermo potenzialmente più lunghi e costosi a causa di riparazioni e incidenti; questi sistemi sono essenziali per prevenire danni, non ostacoli al tempo di funzionamento.

Punto chiave: I controlli proattivi dei sistemi di sicurezza e una chiara risposta ai guasti svolgono un ruolo cruciale nel mantenimento dell'operatività dei sollevatori telescopici. Protocolli adeguati non solo proteggono gli operatori, ma prevengono anche lunghi periodi di inattività, problemi di conformità e costose riparazioni. Considerare la sicurezza come un elemento primario della strategia di operatività garantisce l'affidabilità operativa e la fiducia normativa.

Conclusione

Abbiamo visto come le ispezioni quotidiane regolari con una pratica lista di controllo contribuiscano in modo significativo a prevenire i guasti dei sollevatori telescopici in cantiere. Questa semplice abitudine quotidiana è davvero ciò che garantisce il regolare svolgimento dei lavori e riduce i costi imprevisti.

Durante i miei anni di esperienza sul campo, ho visto che anche gli operatori più esperti a volte commettono errori trascurando gli aspetti fondamentali. Una sola perdita d'olio o un bullone allentato possono trasformarsi in una “sorpresa del secondo anno” quando la macchina non è più in garanzia e le riparazioni diventano rapidamente costose.

Se desiderate assistenza nella creazione di una checklist adatta alla vostra flotta o avete domande sulla manutenzione preventiva, non esitate a contattarci. Ho lavorato con team in tutti i tipi di climi e posso condividere ciò che ha funzionato per i loro programmi. Ricordate, ogni sito è diverso: scegliete ciò che funziona meglio per il vostro flusso di lavoro.

Riferimenti

-

Scopri i vantaggi dettagliati e i dati sul campo che dimostrano come la manutenzione preventiva basata sulle ore di funzionamento riduca le interruzioni impreviste fino al 40%, migliorando il tempo di attività e riducendo i costi di riparazione. ↩

-

Approfondimenti sulle cause più comuni delle perdite idrauliche nei sollevatori telescopici e misure preventive per evitare costosi tempi di fermo e riparazioni in ambienti di lavoro difficili. ↩

-

Spiega i motivi tecnici per cui è necessario ispezionare tempestivamente i tubi idraulici, prevenendo costosi guasti e tempi di fermo nelle operazioni con sollevatori telescopici. ↩

-

Spiega in dettaglio come le ispezioni strutturate aumentino il tempo di attività fino al 98%, migliorino le riparazioni pianificate e riducano i tempi di inattività e i costi dovuti alle emergenze. ↩

-

Scopri come la telematica avanzata consente la diagnostica remota e previene i tempi di inattività, migliorando l'affidabilità dei sollevatori telescopici e l'efficienza dei progetti. ↩

-

Spiega il ruolo fondamentale della qualità e della manutenzione del fluido idraulico nella riduzione dei tempi di fermo macchina e nell'estensione della durata di vita dei sollevatori telescopici con dati specialistici. ↩

-

Scoprite come la sostituzione tempestiva dei cuscinetti del braccio evita il contatto metallo-metallo e prolunga la durata del vostro sollevatore telescopico. ↩

-

Informazioni dettagliate sulle tabelle di carico aiutano gli operatori a comprendere i limiti di sollevamento in sicurezza, migliorando la sicurezza e prevenendo costosi danni alle attrezzature. ↩

-

Guide complete spiegano come le ispezioni consentono di individuare tempestivamente i guasti, riducendo i tempi di fermo macchina e prolungando la durata dei componenti dei sollevatori telescopici. ↩

-

Scopri come le app di ispezione forniscono controlli con data e ora e documentazione fotografica che aiutano a identificare i guasti ricorrenti e a ridurre i tempi di inattività delle apparecchiature. ↩

-

Comprendere l'importanza di ricambi OEM o equivalenti di alta qualità per ridurre i guasti ed evitare costose rilavorazioni nei cantieri. ↩

-

Scopri come gli indicatori di momento di carico prevengono gli incidenti causati dal sovraccarico, migliorando la sicurezza e riducendo i costosi tempi di inattività nei cantieri edili. ↩

-

Comprendere il ruolo dei finecorsa nella prevenzione dei guasti dei sollevatori telescopici e nella garanzia della conformità, riducendo al minimo i tempi di riparazione e i rischi. ↩