Précision de levage des chariots télescopiques : pourquoi la précision diminue avec l'âge des machines (guide pratique)

Il y a peu, j'ai aidé une équipe en Pologne à résoudre un problème. Ils affirmaient que leur chariot télescopique, vieux de trois ans, “ ne s'alignait plus comme avant ”. Après avoir vérifié les fourches et le système hydraulique, nous avons fait une découverte qui les a choqués : une usure que personne n'avait mesurée, qui transformait des commandes fluides en source de frustration quotidienne.

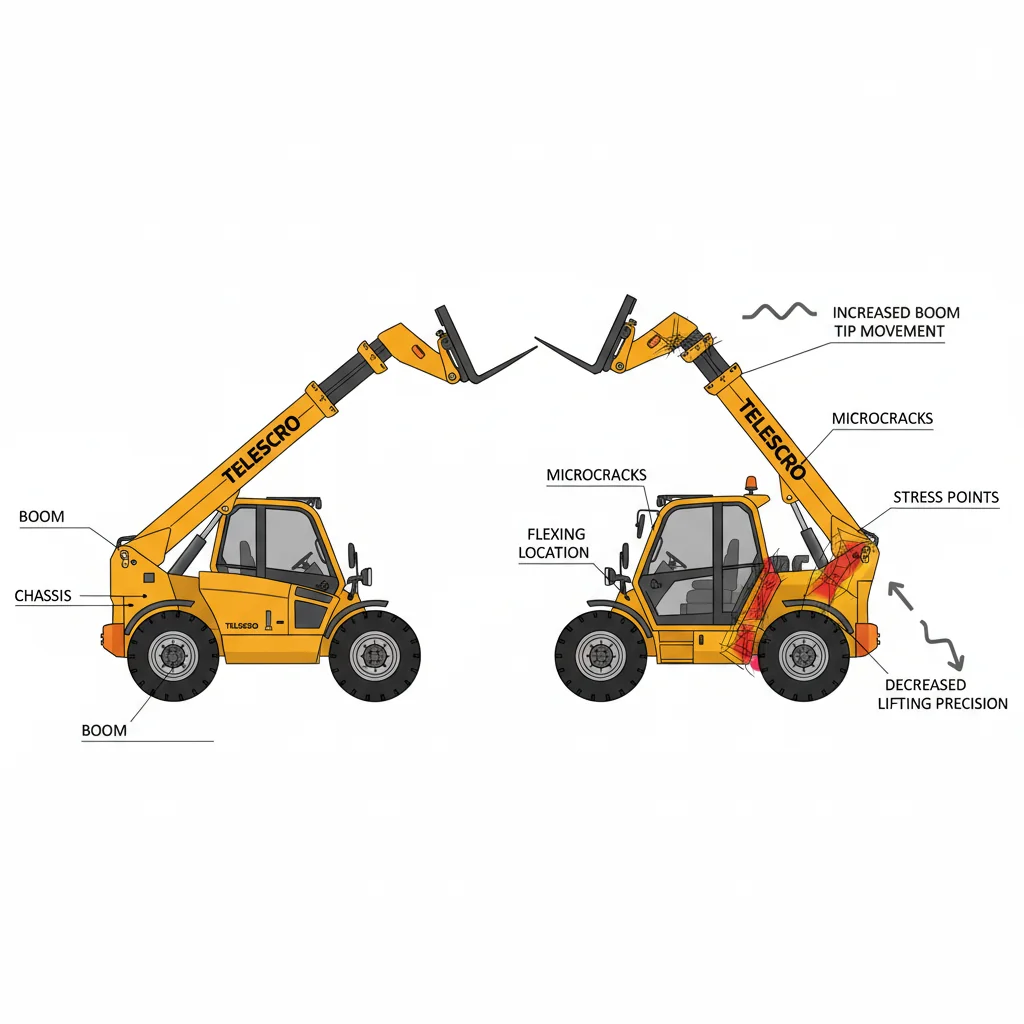

La précision de levage des chariots télescopiques peut diminuer avec le temps, à mesure que l'usure s'accumule au niveau des patins, des axes et des bagues de la flèche, et que les composants hydrauliques perdent de leur étanchéité sous la charge. De légères augmentations du jeu au niveau des articulations peuvent se traduire par un mouvement notable de la pointe de la fourche en hauteur. Les composants hydrauliques peuvent également développer fuite interne1, ce qui peut se traduire par un déport du bras ou une réponse irrégulière, en particulier lorsque l'on travaille près des limites indiquées dans le tableau de charge et sur une machine de niveau et correctement entretenue.

Comment l'usure des goupilles de flèche influe-t-elle sur la précision de levage ?

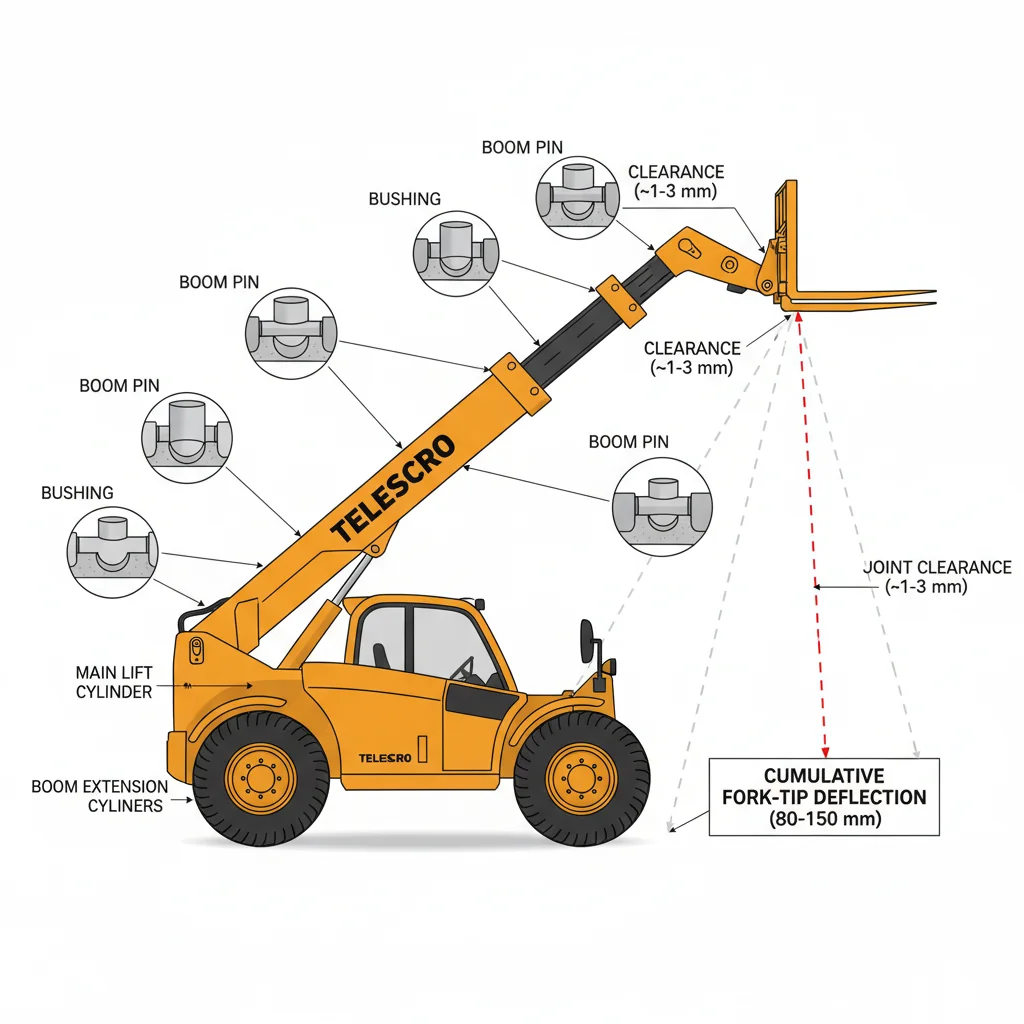

L'usure des goupilles et des douilles de la flèche augmente le jeu au niveau des interfaces des articulations, ce qui réduit la précision de levage du chariot télescopique. Même un jeu de l'ordre du millimètre au niveau d'un point d'usure peut être amplifié au niveau des extrémités de la fourche lorsque la flèche est déployée, rendant le placement moins prévisible et augmentant le risque d'opérer plus près du triangle de stabilité2 limites. Pour l'inspection pratique et le contexte de capacité, se reporter à Capacité nominale du chariot télescopique2.

La plupart des gens ne réalisent pas à quel point une légère usure des goupilles de flèche peut nuire à la précision du levage. L'année dernière, j'ai travaillé sur un chantier à Dubaï avec un chariot télescopique de 4 tonnes équipé d'une flèche de 14 mètres. Les opérateurs ont commencé à remarquer que les pointes des fourches déviaient latéralement jusqu'à 100 mm, même lorsque la flèche était complètement rétractée et qu'ils ne touchaient pas le joystick. Chaque goupille ou douille usée de seulement 0,8 mm multipliait ce mouvement le long de la flèche. Résultat ? Le placement des palettes en hauteur est devenu un jeu d'essais et d'erreurs, impossible à réaliser du premier coup.

J'ai vu ce genre de “ déviation ” de la pointe de la fourche causer de gros maux de tête, en particulier lors de la manipulation de blocs lourds à 12 mètres de hauteur. Au Kazakhstan, un client a dû ralentir ses levages à près de la moitié de leur vitesse pour éviter de heurter les cadres d'échafaudage. L'indicateur instantané affichait toujours des charges dans la zone de sécurité, mais le jeu dans la flèche rendait tout instable. Ce jeu supplémentaire dans les articulations, peut-être moins d'un millimètre par paire, s'accumule rapidement sur quatre ou cinq points. À pleine extension, vos fourches peuvent dévier de 150 mm ou plus. Ce n'est pas seulement frustrant, cela pousse les opérateurs à la limite de la stabilité.

Voici ce qui importe le plus : mesurez régulièrement les jeux entre les goupilles et les douilles, et pas seulement lorsque des problèmes apparaissent. Remplacer les patins usés à temps coûte beaucoup moins cher que de réparer une section de flèche déformée. Je recommande toujours de vérifier le jeu latéral du chariot avant chaque quart de travail. Ces quelques minutes peuvent vous faire gagner des heures et prévenir des accidents sur le chantier.

Même une usure mineure des goupilles de la flèche peut entraîner un désalignement cumulatif le long de la flèche, ce qui se traduit par une imprécision notable au niveau des pointes des fourches lors du placement de charges en hauteur.Vrai

À mesure que de petits jeux apparaissent dans les goupilles et les bagues, le jeu au niveau de chaque articulation s'accumule, se multipliant par la longueur de la flèche et entraînant un mouvement important à l'extrémité de la charge. Ce principe est connu sous le nom de tolérance d'accumulation ou d'usure cumulée.

À mesure que les chariots télescopiques vieillissent et que l'usure des goupilles de flèche augmente, les capteurs embarqués de la machine compensent automatiquement afin de maintenir la précision de levage d'origine.Faux

La plupart des chariots télescopiques ne disposent pas d'un système avancé de compensation automatique de l'usure mécanique de leur structure. Les capteurs peuvent détecter la position, mais ils ne peuvent pas corriger le jeu physique ou le désalignement causés par l'usure des goupilles et des bagues.

Point clé à retenir: Une inspection régulière et un entretien régulier des goupilles, des bagues et des jeux des patins de la flèche sont essentiels pour maintenir un contrôle précis et un positionnement exact des fourches. Une usure négligée s'accumule au fil du temps, ce qui se traduit par un déport important et tangible de la pointe des fourches, ce qui affecte directement la sécurité et la productivité sur le chantier.

Pourquoi la précision de la flèche d'un chariot télescopique diminue-t-elle ?

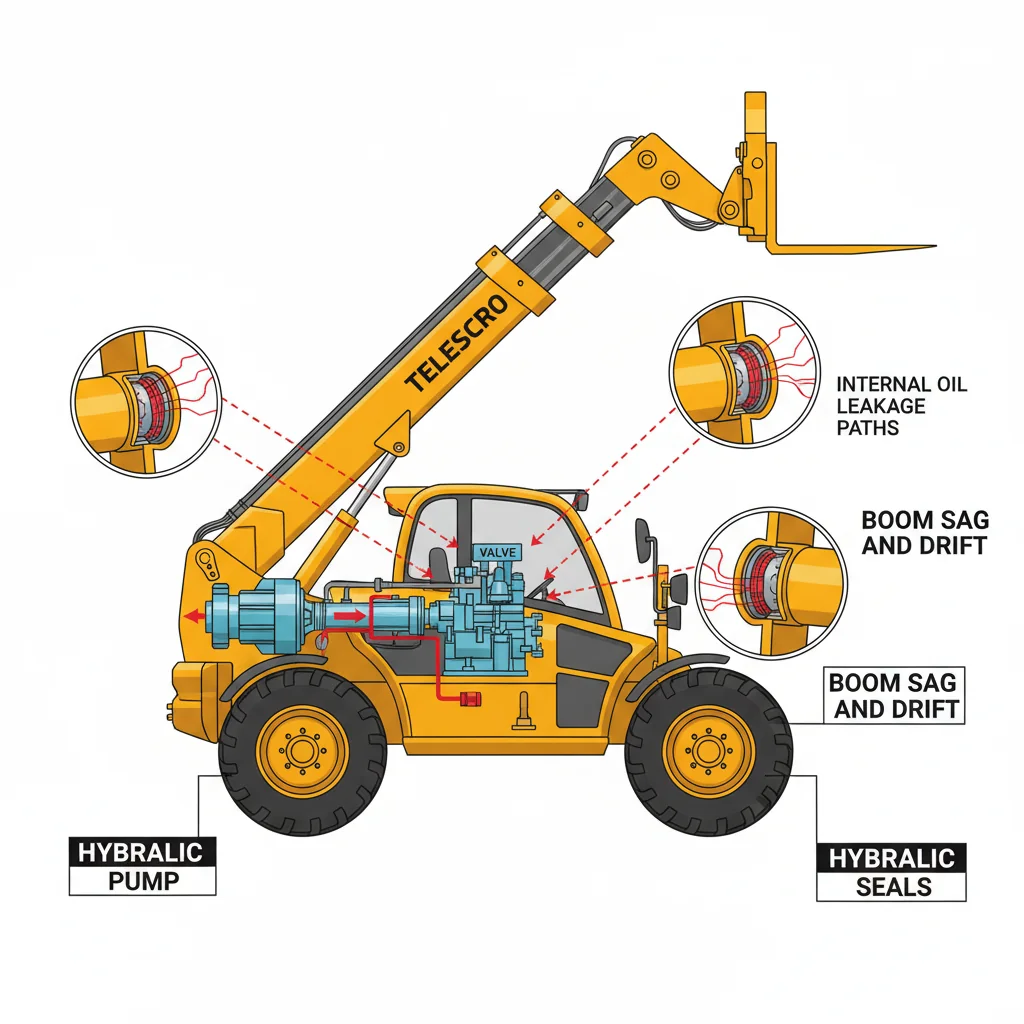

Au fur et à mesure que les chariots télescopiques accumulent des heures de service, des fuites hydrauliques internes peuvent se développer dans les vérins, les pompes et les valves de commande, entraînant un dérive de la flèche et une réduction du contrôle de position. Joints usés3 permettent à l'huile de s'écouler à l'intérieur sans fuites externes visibles, ce qui diminue la précision de levage et la capacité de maintien de la charge. Ces effets sont particulièrement visibles à proximité de la capacité nominale et à longue portée, où les marges de stabilité sont faibles et où les petites pertes hydrauliques nécessitent une correction plus importante de la part de l'opérateur. Des inspections et un entretien hydrauliques réguliers permettent de limiter cette perte de contrôle.

Permettez-moi de partager une information importante concernant la précision de la flèche des chariots télescopiques : les fuites hydrauliques internes ne sont pas seulement quelque chose que l'on lit dans les manuels. Je l'ai constaté des centaines de fois, en particulier sur des machines ayant plus de 5 000 heures de service. Les joints à l'intérieur des vérins et des valves peuvent sembler en bon état vu de l'extérieur, mais à l'intérieur, ils s'usent lentement. L'huile commence à s'échapper des joints, même s'il n'y a pas de gouttes au sol. C'est à ce moment-là que la flèche commence à dériver. Vous remarquerez peut-être que l'extrémité de la flèche s'abaisse de 10 à 30 millimètres en quelques secondes après avoir arrêté le joystick. Lors d'un chantier au Kazakhstan, un client équipé d'un modèle à grande portée de 4 000 kg s'est plaint que ses opérateurs devaient constamment “ courir après ” la charge à pleine extension. La cause ? Des joints usés et une huile qui n'avait pas été changée depuis deux ans.

L'impact le plus important se produit lorsque vous êtes proche de la capacité nominale ou que vous étirez la flèche au-delà de 75% de sa portée. Dans ces positions, même une légère fuite interne rend l'ensemble de la machine moins stable. Vous vous retrouverez à ajuster constamment la position de la flèche juste pour maintenir la charge à sa place. Si l'huile est vieille ou sale, la situation empire encore : les commandes commencent à sembler ‘ spongieuses ’ et la réponse ralentit. La précision sur laquelle comptent les opérateurs ? Elle commence à disparaître.

Pour tous ceux qui utilisent des chariots télescopiques pendant plus de 3 000 heures, je recommande toujours de tester la pression des circuits hydrauliques et de changer les filtres en fonction du nombre d'heures de fonctionnement du moteur, et pas seulement en fonction du temps écoulé. C'est un petit investissement comparé au coût d'une charge tombée. Cette attention permet de maintenir la stabilité de votre flèche et la sécurité de votre site.

Une fuite hydraulique interne au niveau des joints du vérin du chariot télescopique peut entraîner un glissement progressif de la flèche, même en l'absence de fuite d'huile visible à l'extérieur.Vrai

Les joints hydrauliques peuvent s'user à l'intérieur au fil du temps, permettant à l'huile de s'échapper dans le système. Cette perte d'intégrité hydraulique entraîne un mouvement descendant subtil et continu de la flèche, ce qui réduit la précision de levage même en l'absence de fuites externes évidentes.

La précision de la flèche d'un chariot télescopique diminue principalement parce que la structure en acier de la flèche elle-même se déforme ou se tord lors d'une utilisation normale.Faux

Les structures des flèches sont conçues à partir d'acier à haute résistance afin de résister aux contraintes normales d'utilisation avec une déformation minimale. La principale cause de la perte de précision est l'usure du système hydraulique et des composants, et non des changements de forme importants de la structure de la flèche dans des conditions d'utilisation normales.

Point clé à retenir: À mesure que le système hydraulique du chariot télescopique vieillit, les fuites internes nuisent à la stabilité et à la précision de la flèche, en particulier sous des charges lourdes ou en extension maximale. Un entretien régulier, tel que des vidanges d'huile programmées, des tests de pression des circuits et le remplacement des joints des vérins, est essentiel pour prévenir la baisse des performances et maintenir une manutention sûre et précise des matériaux.

Pourquoi la précision de levage des chariots télescopiques diminue-t-elle ?

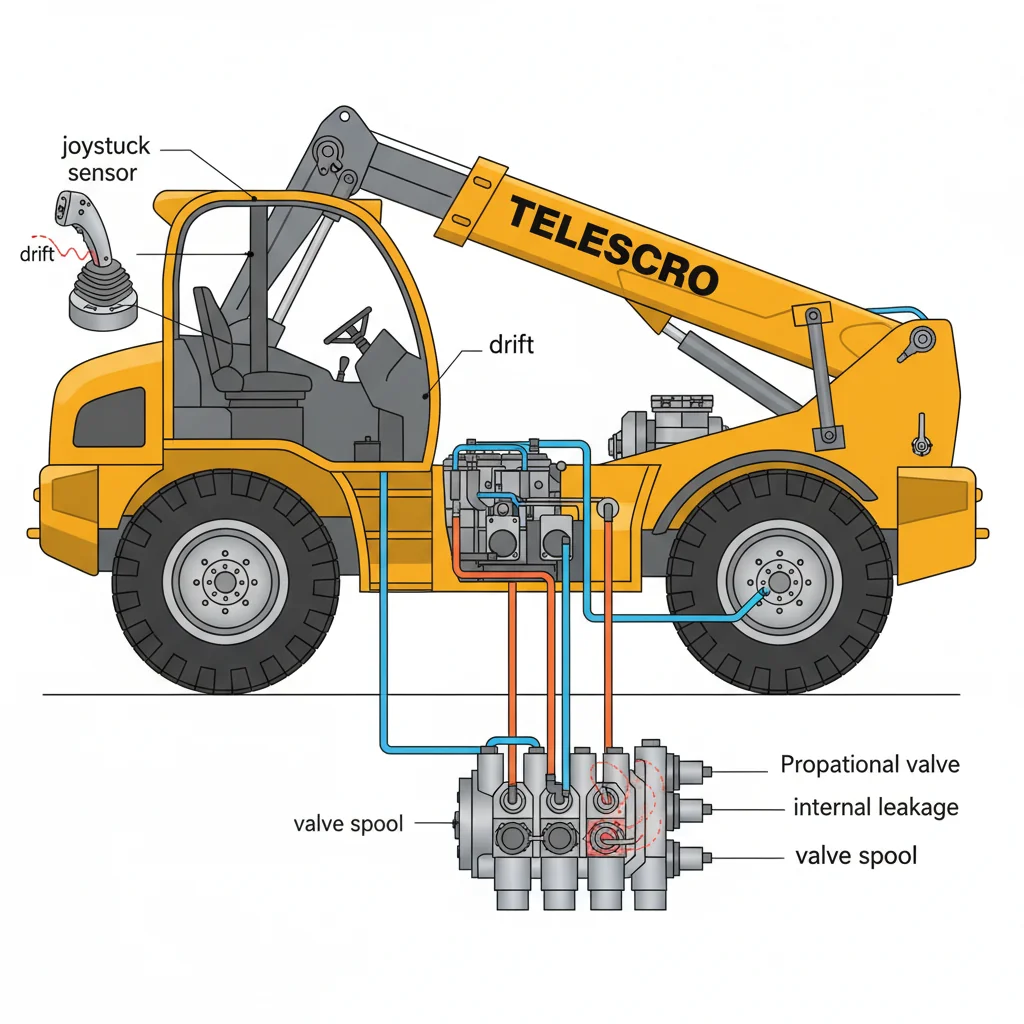

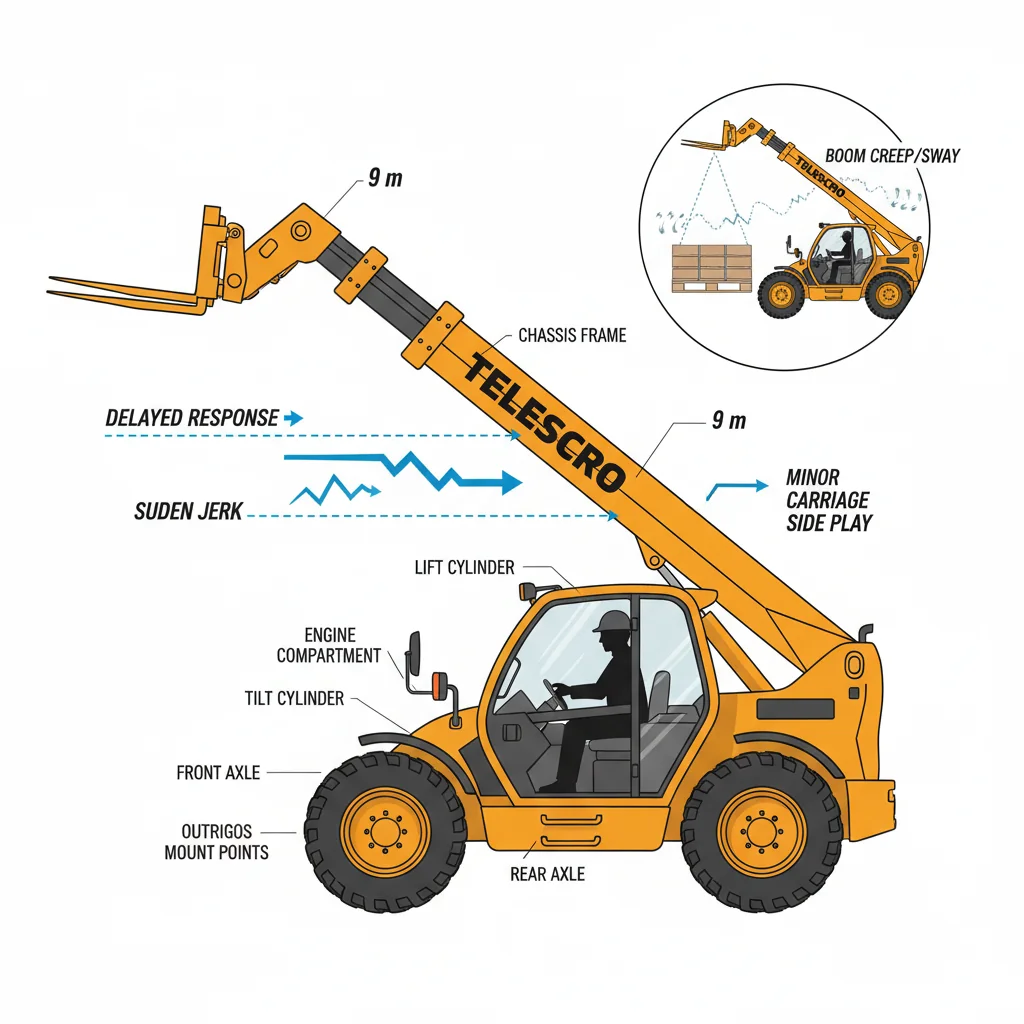

La précision de levage d'un chariot télescopique dépend fortement de l'état de vannes proportionnelles4 et des commandes électroniques par joystick. À mesure que les tiroirs de soupapes et les lames de dosage s'usent, les fuites internes et la bande morte de contrôle augmentent, tandis que les capteurs du joystick peuvent progressivement s'écarter du zéro calibré. Ces changements réduisent la capacité de réglage fin, ce qui rend la réponse de la flèche moins prévisible, provoque des dépassements lors du placement et allonge le temps de correction dans les tâches de levage de précision.

Voici ce que je vérifie lorsque la flèche d'un chariot télescopique commence à sembler moins réactive : les composants de commande hydraulique et les assemblages de manettes usés sont presque toujours en cause.

J'ai pu le constater de mes propres yeux sur des machines anciennes de 4 tonnes en Arabie saoudite. Les opérateurs se plaignaient que la fonction de flottement semblait “ saccadée ” lorsqu'ils plaçaient des panneaux de verre à environ huit mètres de hauteur. C'est un signal d'alarme. Les valves proportionnelles et les manettes électroniques sont conçues pour convertir les mouvements très légers du levier en un débit d'huile régulier et mesuré, ce qui permet un positionnement contrôlé en hauteur.

Après plusieurs années et des milliers de cycles de fonctionnement, l'usure interne commence à se manifester. Les tiroirs de soupape perdent leur définition, les ressorts de centrage s'affaiblissent et la contamination provoque le collage ou une réponse irrégulière des composants. Le symptôme le plus courant est la bande morte du joystick : l'opérateur déplace légèrement la commande et rien ne se passe, puis la flèche réagit soudainement de manière trop agressive. Lorsque vous travaillez à proximité de façades finies ou de matériaux fragiles, ce type de réponse est inacceptable.

J'ai constaté le même problème lors d'un chantier au Brésil, où un entrepreneur avait du mal à positionner avec précision des tuyaux en acier à l'aide d'une machine à grande portée qui avait dépassé les 7 000 heures de service. L'opérateur décrivait les commandes comme ressemblant davantage à un interrupteur marche/arrêt qu'à un système proportionnel. Le positionnement, qui aurait dû prendre quelques secondes, s'est transformé en une série de micro-ajustements répétés, ralentissant le travail et augmentant le stress tant pour l'opérateur que pour la machine.

Même les systèmes de commande les plus récents ne sont pas à l'abri si leur entretien est négligé. Lorsque l'usure des vannes et la dérive des manettes ne sont pas contrôlées, les tâches de précision s'allongent, la fatigue s'installe et le risque d'impacts mineurs ou de dommages liés à la manipulation augmente. Lorsque la qualité du contrôle commence à se dégrader, c'est le signe qu'il faut inspecter le système de commande, et non pas chercher à contourner le problème.

La précision de levage des chariots télescopiques diminue souvent avec le temps en raison de petites fuites internes qui se développent dans les valves hydrauliques proportionnelles, entraînant un retard ou une réponse incohérente de la flèche.Vrai

L'usure des valves proportionnelles permet à l'huile sous pression de contourner les voies critiques, ce qui réduit la précision et la vitesse avec lesquelles la flèche suit les commandes du joystick, en particulier lors de mouvements précis en hauteur.

La précision de levage des chariots télescopiques diminue généralement en raison de l'usure des pneus, qui provoque le balancement du châssis et déstabilise la flèche pendant le fonctionnement.Faux

Bien que l'état des pneus puisse affecter la stabilité globale de la machine, la cause principale de la diminution de la précision de levage est l'usure des systèmes hydrauliques et de commande, et non celle des pneus. La précision des mouvements de la flèche est régie par le circuit hydraulique et les commandes électroniques plutôt que par l'intégrité des pneus.

Point clé à retenir: L'usure des valves hydrauliques et des composants du joystick réduit la précision du contrôle de la flèche du télescopique au fil du temps, en particulier sur les modèles plus anciens. Un entretien régulier, l'inspection des composants et le respect des procédures d'étalonnage du fabricant d'origine peuvent contribuer à rétablir un mouvement fluide et prévisible de la flèche, ce qui minimise les pertes de temps lors des tâches de manutention de précision et améliore la sécurité de l'opérateur.

Comment la dérive des capteurs affecte-t-elle les chariots télescopiques ?

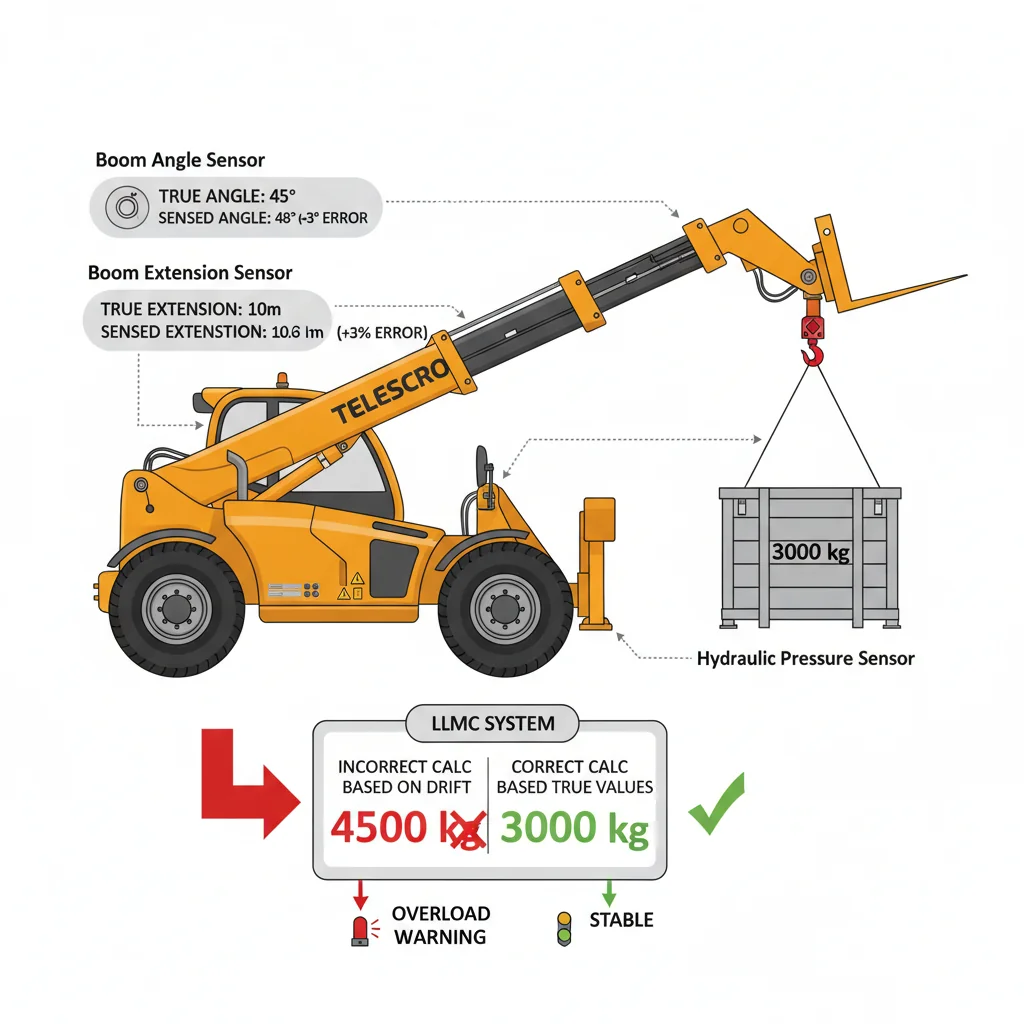

La dérive des capteurs dans les chariots télescopiques, qui affecte particulièrement les capteurs d'angle de flèche, d'extension et de pression hydraulique, peut entraîner des erreurs de calcul de plusieurs pour cent au fil du temps dans les systèmes de contrôle du moment de charge longitudinal (LLMC). Même une erreur de 3% sur une charge de 3 000 kg représente une erreur de 90 kg, ce qui peut déclencher des coupures de sécurité erratiques ou entraîner des marges de fonctionnement dangereuses.

La plus grande erreur que je constate est de supposer que les capteurs de votre télescopique restent précis simplement parce que la machine “ semble ” fonctionner de la même manière d'une semaine à l'autre. Les capteurs de l'angle de la flèche, de l'extension et de la pression du circuit hydraulique dérivent tous avec le temps, généralement de manière si progressive que la plupart des opérateurs ne le remarquent pas. Mais même une erreur de 3% peut représenter une différence de 90 kg lorsque vous travaillez près de la limite de 3 000 kg indiquée dans le tableau de charge. Cela suffit pour déclencher des coupures soudaines du LLMC ou, pire encore, vous permettre de soulever plus que ce qui est réellement sûr à pleine portée.

L'année dernière, à Dubaï, un entrepreneur m'a appelé après que son télescopique de 14 mètres ait commencé à s'arrêter de manière imprévisible à proximité de son extension maximale. Ses opérateurs pensaient que la machine “ réagissait de manière excessive ”, mais lorsque nous avons vérifié, le capteur d'angle de la flèche affichait un écart de près de quatre degrés, ce qui se traduisait par une différence de plusieurs centaines de kilos dans la charge calculée. L'équipe a admis qu'elle n'avait pas recalibré les capteurs depuis l'achat de l'appareil deux ans plus tôt, pensant que les réglages d'usine resteraient valables indéfiniment. Il s'agit là d'un cas classique de ’ surprise de deuxième année “, c'est-à-dire de problèmes de maintenance cachés qui apparaissent après la fin de la garantie.

Pour être honnête, je recommande toujours de programmer un recalibrage complet au moins tous les 12 à 18 mois si votre flotte est utilisée quotidiennement, ou à chaque fois que vous remplacez un composant hydraulique ou un capteur LMI. Si vous constatez des avertissements fréquents de surcharge ou des coupures inhabituelles dans vos registres de maintenance, considérez cela comme un avertissement précoce : ce n'est pas seulement gênant, cela peut signifier que votre machine pense qu'elle est plus sûre qu'elle ne l'est en réalité. Des données de capteur incohérentes font de chaque levage un risque proche de la limite. Intégrez le recalibrage dans votre plan de maintenance afin de garantir une productivité et une sécurité prévisibles.

La dérive du capteur d'angle de flèche d'un chariot télescopique peut entraîner une sous-estimation de la charge par l'indicateur de moment de charge, augmentant ainsi le risque de surcharge accidentelle.Vrai

Lorsqu'un capteur d'angle de flèche dérive, son signal peut ne pas refléter la position réelle de la flèche. Si le système estime que la flèche est plus basse qu'elle ne l'est en réalité, il sous-estime l'effet de levier appliqué à la charge, ce qui peut amener l'opérateur à soulever un poids supérieur à celui qui est réellement sûr pour la machine.

Une fois calibrés, les capteurs de pression hydraulique des chariots télescopiques ne nécessitent plus d'entretien, car les capteurs modernes sont insensibles à la dérive.Faux

Même les capteurs de pression hydrauliques modernes peuvent subir de légères variations de leur rendement en raison de facteurs tels que les cycles de température, le vieillissement et l'usure mécanique. Un recalibrage régulier est nécessaire pour maintenir la précision de levage et la sécurité de fonctionnement.

Point clé à retenir: Le recalibrage régulier des capteurs des chariots télescopiques, en particulier ceux qui alimentent les indicateurs de moment de charge, est essentiel pour maintenir une capacité de levage précise et des coupures de sécurité prévisibles. Une dérive non contrôlée des capteurs entraîne un comportement irrégulier de la machine et peut créer des situations dangereuses à proximité des limites du tableau de charge.

Comment les pneus et les essieux influent-ils sur la précision des chariots télescopiques ?

Les pneus et les essieux ont une influence directe sur la précision de levage des télescopiques, en particulier lorsque les machines vieillissent. Des marques de pneus mixtes, une usure inégale ou un gonflage incorrect peuvent entraîner une inclinaison et une instabilité. Même mineures variations de hauteur d'essieu5 se traduisent par un mouvement important de la pointe de la fourche en hauteur, ce qui réduit la précision et la capacité nominale lors des opérations à grande hauteur.

Le mois dernier, un entrepreneur du Kazakhstan m'a appelé après que son chariot télescopique ait commencé à pencher pendant un chantier. Il était perplexe : il s'agissait d'une machine de 3,5 tonnes âgée de quatre ans, et le problème semblait être apparu de nulle part. Lorsque j'ai examiné les détails, j'ai constaté qu'il avait mélangé deux marques de pneus différentes sur l'essieu avant. L'un était presque neuf, l'autre était usé à environ 60%. Même si la différence de hauteur était à peine visible de loin, avec une extension de flèche de 14 mètres, les fourches dérivaient de près de cinq centimètres d'un côté. C'est un problème grave si vous placez des palettes sur un échafaudage étroit.

Pour être honnête, la spécification qui importe réellement pour un levage stable et précis n'est pas seulement la flèche, mais aussi ce qui touche le sol. J'ai vu plus de travaux échouer à cause de pneus sous-gonflés ou mal adaptés qu'à cause de problèmes hydrauliques. À Dubaï, un chantier disposait de trois machines dont les pneus étaient sous-gonflés de 151 TP3T par rapport à la pression recommandée par le fabricant. Lorsqu'ils ont essayé de soulever des charges de 1 600 kg en hauteur, l'indicateur de moment a clignoté pour signaler un danger, même s'ils étaient en dessous de la capacité nominale. La cause ? Les pneus sous-gonflés ont réduit la hauteur de l'essieu et provoqué un roulis supplémentaire du châssis, faible au sol, mais amplifié à portée maximale.

Voici ce que je recommande toujours : veillez à ce que tous les pneus d'un même essieu soient de la même marque, présentent le même niveau d'usure et aient le même indice de charge. Respectez scrupuleusement la pression indiquée dans le manuel du fabricant, sans vous contenter d'une valeur “ approximative ”. Si vous constatez des fissures profondes sur les flancs ou une usure irrégulière de la bande de roulement, remplacez le pneu avant qu'il ne provoque une inclinaison. Ne considérez pas les pneus et les essieux comme de simples consommables : ils font partie intégrante du système de précision de levage, en particulier à mesure que le chariot télescopique vieillit.

Une usure inégale des pneus sur les essieux d'un chariot télescopique peut entraîner de légères différences dans la hauteur de conduite, qui s'amplifient lorsque la flèche est complètement déployée, ce qui se traduit par un déport mesurable de la fourche lors de levages précis.Vrai

Des pneus de diamètres ou de niveaux d'usure différents créent une inclinaison du châssis de la machine, et toute inclinaison est amplifiée lorsque la flèche s'étend, ce qui entraîne un mouvement latéral inattendu à l'extrémité de la flèche. Cet effet devient plus prononcé à mesure que la machine et les pneus vieillissent, ce qui a un impact négatif sur la précision de levage.

À condition que la suspension du chariot télescopique soit en bon état de fonctionnement, le type et l'état des pneus sur chaque essieu ont peu d'effet sur la précision de levage de la machine.Faux

Le type et l'état des pneus ont une incidence directe sur la stabilité et la géométrie de la machine. Des pneus mal assortis ou usés de manière inégale modifient la hauteur ou le niveau de chaque essieu, ce qui compromet la stabilité globale et entraîne des erreurs de positionnement des fourches, en particulier lorsque la flèche est déployée à grande distance. L'intégrité de la suspension ne suffit pas à elle seule à compenser ces variations physiques.

Point clé à retenir: Traitez les pneus et les essieux comme des composants de précision. Standardisez les dimensions et les marques des pneus par essieu, maintenez la pression de gonflage conformément aux spécifications du fabricant et vérifiez l'usure ou les dommages sur les flancs. Des pneus inadaptés ou mal entretenus compromettent rapidement la précision et la sécurité de levage des chariots télescopiques vieillissants, en particulier lorsque la flèche est déployée à fond.

Comment la fatigue du bras de levage affecte-t-elle la précision du levage ?

La fatigue structurelle du bras et du châssis d'un chariot télescopique entraîne une flexion accrue et imprévisible, en particulier après des années de levage de charges lourdes., charge de choc6, ainsi que l'exposition aux chocs ou à la corrosion. Il en résulte un mouvement notable de l'extrémité de la flèche, souvent de plusieurs centimètres, lors des arrêts et des démarrages, ce qui nuit directement à la précision et augmente les risques pour la sécurité à long terme.

Pour être honnête, la spécification qui importe vraiment est le degré de flexion et de déformation permanente accumulés par la flèche et le châssis du télescopique après des années d'utilisation sur les chantiers. Les acheteurs se concentrent souvent sur la hauteur de levage maximale ou les indicateurs de moment de charge, mais beaucoup moins se rendent compte que la fatigue de la flèche a une incidence directe sur l'endroit où une charge lourde finit par se poser, parfois de plusieurs centimètres.

J'ai clairement constaté cela chez un client au Kenya qui utilisait un chariot télescopique de 4 tonnes ayant enregistré plus de 7 000 heures de service. Ils plaçaient des blocs de béton palettisés dans l'ouverture d'un tunnel avec seulement environ 100 mm d'espace libre. Sur le papier, la machine était bien en dessous de sa capacité nominale. Dans la pratique, chaque arrêt ou léger changement de direction provoquait un balancement latéral de l'extrémité de la flèche. Cette flexion signifiait que chaque placement nécessitait deux ou trois tentatives au lieu d'une seule, ce qui faisait perdre du temps et augmentait la fatigue de l'opérateur.

Voici le point critique où la précision est importante : une fois qu'une flèche ou un châssis a subi des années de chocs, tels que des arrêts brusques, des forces d'excavation ou des impacts accidentels, il ne fléchit plus selon un arc régulier et prévisible. Au contraire, ses mouvements deviennent irréguliers. Vous commencez à observer des oscillations inattendues à l'extrémité de la flèche, même lorsque les goupilles, le système hydraulique et les roulements semblent être en bon état.

J'ai inspecté des machines sur lesquelles de petites fissures de soudure s'étaient formées près des zones de pivotement principales, et d'autres sur lesquelles l'usure des patins de flèche avait laissé des espaces mesurables que l'on pouvait sentir à la main. La corrosion accélère ce processus, en particulier sur les sites côtiers ou agricoles, et elle est beaucoup plus fréquente sur les modèles dont l'étanchéité entre les sections télescopiques est insuffisante.

Après 6 000 à 7 000 heures de fonctionnement, mon conseil est simple : ne vous fiez pas à votre impression que “ tout semble encore en bon état ”. Planifiez une inspection structurelle appropriée. À ce stade, la déformation liée à la fatigue devient un facteur réel qui influe sur la précision et la sécurité du levage, et non plus seulement une préoccupation théorique.

La fatigue de la flèche provoque des micro-flexion et une déformation permanente de la structure de la flèche, ce qui peut entraîner un écart notable par rapport à l'emplacement prévu de la charge, même si les capteurs et les commandes fonctionnent correctement.Vrai

Au fur et à mesure que les chariots télescopiques vieillissent, les charges lourdes répétées introduisent des déformations subtiles mais cumulatives dans la géométrie de l'acier de la flèche. Cela signifie que le rendement physique de la machine ne correspond plus à son mouvement prévu, ce qui entraîne une réduction de la précision de levage, quelles que soient les compétences de l'opérateur ou les performances électroniques de la machine.

La précision de levage ne diminue dans les télescopiques qu'en cas de défaillance des commandes ou des composants électroniques de la machine, et non en raison de modifications structurelles de la flèche ou du châssis.Faux

Même si les systèmes de commande et les composants électroniques restent en parfait état, la fatigue structurelle de la flèche ou du châssis peut nuire à la précision du levage. Les déformations physiques modifient la relation entre les commandes et la position de la flèche, de sorte que des problèmes de précision peuvent survenir uniquement en raison de l'usure mécanique.

Point clé à retenirAu fil du temps, les flèches et les châssis des chariots télescopiques subissent des déformations et une usure permanentes, ce qui entraîne une perte importante de précision de levage et des risques potentiels pour la sécurité. Il est essentiel de procéder à des inspections visant à vérifier l'intégrité structurelle, notamment la rectitude de la flèche, les soudures et l'usure des patins, après une utilisation intensive ou après environ 6 000 à 7 000 heures de fonctionnement.

Comment la discipline en matière de maintenance influe-t-elle sur la précision ?

La précision de levage d'un chariot télescopique au fil du temps dépend largement de la rigueur avec laquelle il est entretenu, et pas seulement de son âge ou du nombre total d'heures de service. Des programmes d'entretien structurés toutes les 500 heures, comprenant notamment alignement du boom7, contrôles du couple8, les inspections des pneus et les remplacements programmés des composants peuvent réduire considérablement les taux d'usure, permettant ainsi aux chariots télescopiques plus anciens de conserver une tolérance stricte et des performances fiables plus longtemps que les machines plus récentes mal entretenues.

La plus grande erreur que je constate est que les équipes partent du principe qu'un chariot télescopique récent, ayant peu servi, soulèvera toujours avec plus de précision qu'un modèle plus ancien. Ce n'est tout simplement pas vrai. En fait, j'ai travaillé avec un entrepreneur à Dubaï qui utilisait des machines ayant 8 000 heures de service à côté de modèles récents ayant 3 000 heures de service. Leurs chariots télescopiques plus anciens offraient en réalité un meilleur alignement de la flèche et moins de dérive lors des opérations de levage et de pose, tout cela parce que leur responsable de flotte respectait scrupuleusement un plan d'entretien strict basé sur le nombre d'heures. Qu'est-ce qui a fait la différence ? Ils n'ont jamais négligé les contrôles des patins de flèche, la lubrification des axes ou les inspections des vérins toutes les 500 heures.

La plupart des pertes réelles en termes de précision de levage sont dues à un manque d'entretien, et non à l'âge ou à des conditions difficiles. Lorsque les équipes de maintenance négligent les contrôles de routine, comme le serrage des boulons de pivotement de la flèche ou l'appariement des jeux de pneus, cela entraîne un jeu excessif. Je me souviens d'un client au Brésil qui trouvait que son chariot télescopique de 4 tonnes “ presque neuf ” semblait imprécis. Il s'est avéré que l'équipe avait sauté deux inspections avant utilisation après la pluie. Un axe de pivot desserré et des pneus mal appariés ont fait dériver la flèche de près de 3 centimètres sous la charge. De simples vérifications auraient pu détecter ce problème à temps.

Je vous recommande de vous baser sur les calendriers d'entretien du fabricant et de ne pas tomber dans le piège consistant à “ réparer quand ça casse ”. Cela signifie une vidange d'huile moteur toutes les 500 heures, un remplacement des filtres hydrauliques toutes les 1 000 heures environ ou selon les recommandations du fabricant, et un nettoyage plus fréquent de la flèche en fonction de la poussière ou des conditions du site. Suivez vos tendances : vérifiez la flèche, les nouvelles fuites, les changements dans la dérive hydraulique. Cette discipline permet même aux unités ayant beaucoup d'heures de service de conserver leur tolérance nominale, de renforcer la confiance des opérateurs et de réduire les temps d'arrêt coûteux. Des levages précis commencent par de bonnes habitudes, pas par la chance.

Les chariots télescopiques ayant accumulé un nombre d'heures de service plus élevé peuvent conserver un alignement de la flèche plus précis que les appareils plus récents lorsqu'ils sont soumis à un programme d'entretien rigoureux, basé sur le nombre d'heures de service.Vrai

Un entretien régulier et proactif, comme les changements de fluide hydraulique, les inspections des vérins et les remplacements des pièces d'usure, réduit directement les principales causes de dérive et de désalignement de la flèche qui s'accumulent avec le temps, permettant même aux machines plus anciennes de surpasser les machines plus récentes mal entretenues dans les tâches de précision.

Seuls des vérins hydrauliques neufs permettent de garantir une précision de levage optimale pour un télescopique, indépendamment de l'entretien général de la machine.Faux

La précision de levage dépend d'une combinaison de facteurs, notamment l'étalonnage des soupapes, l'usure des bagues et l'entretien hydraulique régulier, et pas seulement de l'âge des vérins. Négliger d'autres composants peut entraîner une dérive ou un retard de commande, même avec des vérins neufs.

Point clé à retenirUne maintenance régulière et conforme aux recommandations du fabricant, comprenant des inspections avant utilisation, un suivi des heures de service et une surveillance des tendances, a un impact direct sur la précision et la longévité des chariots télescopiques. Des programmes de maintenance rigoureux sont plus efficaces que des réparations ponctuelles, permettant même aux engins ayant accumulé un nombre d'heures élevé d'effectuer des levages précis et sûrs, tout en minimisant les temps d'arrêt coûteux et en prolongeant leur durée de vie.

Quand la remise à neuf précise d'un chariot télescopique est-elle rentable ?

Une remise à neuf précise d'un chariot télescopique, qui comprend généralement le remplacement des bagues de la flèche et du chariot, le remplacement des joints des vérins et la réparation des vannes ou des capteurs, coûte entre 3 000 et 8 000 dollars pour les machines de 7 à 12 tonnes. Si le châssis et le moteur sont en bon état et que la technologie est toujours adaptée au travail, les remises à neuf ciblées à 5 000-7 000 heures offrent généralement un retour sur investissement important.

La plus grande erreur que je constate est que les opérateurs utilisent les chariots télescopiques bien au-delà de 5 000 heures sans s'attaquer aux points d'usure critiques. J'ai travaillé avec un chef de projet à Dubaï qui gérait une flotte d'engins de 9 tonnes pour l'installation de murs-rideaux. Après environ 6 500 heures, le déversement9 et le joystick a commencé à dériver, ce qui a fait que l'équipe a commencé à manquer ses cibles de placement de quelques centimètres. Cela peut sembler insignifiant, mais pour les travaux de vitrage, cela signifiait un temps d'installation plus long et davantage d'éclats sur les bords du verre. Lorsqu'ils ont finalement investi 1 500 $ par machine pour remplacer les bagues de la flèche et du chariot et refaire l'étanchéité de tous les vérins principaux, les temps de cycle sont revenus à la normale et les accidents ont diminué. Le retour sur investissement a été réalisé en quelques mois grâce à la productivité retrouvée.

D'après mon expérience, le véritable point de basculement survient lorsque des imprécisions mineures commencent à ralentir le flux de travail et à éroder la confiance. Les machines ayant accumulé de nombreuses heures d'utilisation montrent souvent les premiers signes de vieillissement au niveau de la rigidité de la flèche, suivis d'un léger retard dans les commandes dû à l'usure des vannes ou des capteurs. Sur des chantiers au Kenya et en Europe de l'Est, j'ai vu des modèles 12 tonnes plus anciens développer un jeu suffisant dans la flèche pour rendre risquées les opérations d'empilage en hauteur ou de pose de panneaux, même avec un châssis robuste et un moteur solide. Ce qui est intéressant, c'est que la technologie sous-jacente (hydraulique, système de commande) fonctionnait toujours. La remise à neuf, qui a coûté environ $7 000, leur a permis de bénéficier de 2 000 à 3 000 heures de travail supplémentaires avant de devoir envisager une nouvelle technologie ou un remplacement complet.

Je vous suggère de réexaminer attentivement votre décision de reconstruction une fois que vous aurez dépassé les 5 000 heures, en particulier si vos tâches dépendent d'un placement précis. Si les systèmes centraux ne sont pas hors d'usage et que les fonctionnalités d'origine répondent à vos besoins, une reconstruction correctement définie l'emporte presque toujours sur des mises à niveau prématurées.

L'usure de la flèche d'un télescopique peut légèrement nuire à la précision en augmentant les mouvements latéraux, ce qui peut passer inaperçu lors des contrôles opérationnels standard jusqu'à ce que les erreurs de placement deviennent fréquentes.Vrai

L'usure entre les sections de la flèche peut entraîner un ' jeu ' ou un mouvement involontaire, qui n'apparaît pas toujours lors des inspections de routine, mais qui devient évident lorsque des tâches de précision révèlent des écarts imprévisibles.

La dérive du joystick dans le système de commande d'un chariot télescopique est principalement causée par la température du fluide hydraulique plutôt que par l'usure des assemblages de soupapes ou de capteurs.Faux

Bien que la température du fluide hydraulique puisse affecter les performances du système, une dérive persistante du joystick est plus souvent due à l'usure ou à la dégradation des vannes de commande ou des capteurs qu'à la seule température du fluide.

Point clé à retenir: Les opérateurs qui utilisent des chariots télescopiques dans des rôles où la précision est essentielle doivent évaluer la perte de productivité due à une précision réduite par rapport au coût de la remise à neuf. Des remises à neuf ciblées et effectuées au bon moment offrent souvent un meilleur retour sur investissement que le report des réparations ou une mise à niveau prématurée, à condition que les principaux systèmes et la technologie des machines restent viables.

Quand la précision de levage d'un chariot télescopique diminue-t-elle ?

La précision de levage des chariots télescopiques diminue principalement avec le nombre d'heures de fonctionnement accumulées et l'ancienneté des modèles, et pas seulement avec l'âge. Une perte de précision notable peut se produire après environ 4 000 à 5 000 heures sur des machines mal entretenues, tandis que les machines modernes bien entretenues et équipées de commandes avancées peuvent conserver leur précision bien au-delà de 8 000 heures.

Permettez-moi de partager quelque chose d'important au sujet de la précision des chariots télescopiques : ce n'est pas seulement une question d'âge ou de nombre d'heures. D'après mon expérience, ce qui compte vraiment, c'est le nombre d'heures de fonctionnement enregistrées par une machine, et surtout la génération de conception que vous utilisez sur votre chantier. J'ai vu des télescopiques plus anciens, avec seulement 2 500 heures au compteur, présenter plus de “ jeu ” au niveau de la flèche et de la réponse du joystick qu'un modèle moderne ayant 6 000 heures, simplement parce que le dosage hydraulique et les patins de flèche des anciens modèles s'usent beaucoup plus rapidement. Ne vous fiez donc pas à l'apparence. La précision s'estompe d'abord au niveau des commandes et de la flèche. Si vous manipulez du verre ou de l'acier, où chaque millimètre compte, l'usure survient plus rapidement que vous ne le pensez.

Je n'oublierai jamais un client à Dubaï qui exploitait un parc de machines de 4 tonnes et 17 mètres de long, construites deux années différentes. L'un des modèles, équipé de manettes proportionnelles et de valves hydrauliques améliorées, fonctionnait toujours parfaitement après près de 8 000 heures d'utilisation. L'autre modèle, plus ancien, équipé de manettes “ marche/arrêt ” et ayant seulement 5 200 heures d'utilisation, présentait un retard visible et nécessitait des corrections constantes de la part de l'opérateur pour mettre les poutres en place. Ils ont essayé de changer d'opérateur, invoquant un manque de formation, mais le problème venait en réalité de la conception et du nombre d'heures d'utilisation. Cette différence leur coûtait un temps précieux à chaque levage.

Pour les chantiers où vous exigez un placement précis, comme les travaux de façade ou les coffrages à pleine extension, je recommande toujours d'utiliser votre fenêtre de 5 000 à 7 000 heures comme point de contrôle. Investissez dans une restauration complète de précision (goupilles, cales, recalibrage) ou affectez la machine à des tâches moins critiques. Laissez votre compteur d'heures et votre système de contrôle guider les mises à niveau, et non pas seulement l'âge de l'enregistrement. À long terme, cette approche vous permettra d'économiser de l'argent et de vous éviter des maux de tête.

La précision de levage d'un chariot télescopique peut considérablement diminuer si les patins d'usure de sa flèche sont fabriqués à partir de matériaux d'ancienne génération, même si le nombre total d'heures de fonctionnement de la machine est relativement faible.Vrai

Les patins de flèche de l'ancienne génération utilisent souvent des matériaux qui se dégradent plus rapidement, ce qui entraîne une augmentation du jeu et une perte de précision dans le contrôle de la flèche à mesure que l'usure s'accélère. Les nouveaux patins sont conçus pour offrir une plus grande longévité et un mouvement plus fluide, ce qui permet de conserver la précision plus longtemps malgré un nombre d'heures d'utilisation plus élevé.

L'âge du fluide hydraulique n'a aucune incidence sur la précision de levage du chariot télescopique tant que le niveau de fluide est maintenu.Faux

Même si les niveaux de fluide hydraulique sont maintenus dans la plage correcte, un fluide usagé ou dégradé peut entraîner une usure interne accrue et un dosage moins efficace, contribuant ainsi à des mouvements imprécis ou saccadés de la flèche. L'état du fluide est essentiel pour obtenir des performances hydrauliques optimales.

Point clé à retenir: La planification du remplacement des chariots télescopiques doit être basée sur une combinaison des heures de travail réelles et de la sophistication du système de commande, et non uniquement sur l'âge calendaire. Mettez en place une fenêtre de décision autour de 5 000 à 7 000 heures pour les tâches où la précision est essentielle, en donnant la priorité à la maintenance ou à la rotation des équipements en fonction de l'état de la machine et de la génération de conception.

Comment tester la précision d'un télescopique d'occasion ?

Pour évaluer la précision de levage d'un chariot télescopique d'occasion, déployez la flèche avec des fourches vides, levez-la à 8-10 mètres et actionnez le joystick par petits mouvements. Recherchez les réponses retardées, les accélérations soudaines ou jeu latéral au niveau du chariot10. Testez avec une charge modérée ; observez pendant creep du boom11 ou oscillation, indiquant une usure ou des problèmes hydrauliques.

La plupart des acheteurs se contentent d'observer le bras monter et descendre, puis s'arrêtent là. Mais les véritables problèmes de précision se cachent à pleine extension et à hauteur de travail. Je recommande toujours de commencer avec des fourches vides : relevez le bras à fond, jusqu'à 8 voire 10 mètres, puis actionnez doucement le joystick par petites impulsions. J'ai vu des opérateurs à Dubaï bouger le levier d'un cheveu, pour obtenir une réponse saccadée ou un retard important. C'est votre premier signe d'alerte. Si vous remarquez un jeu latéral indésirable au niveau du tablier porte-fourches, en particulier lorsque vous placez une échelle à pleine hauteur, vous êtes probablement en présence de patins de flèche usés ou de goupilles desserrées.

Lorsque vous testez la précision des chariots télescopiques d'occasion, je recommande de suivre les étapes suivantes :

- Déployez complètement la flèche avec les fourches vides. Travaillez à une hauteur de 8 à 10 mètres, pas seulement au niveau du sol.

- Déplacez les commandes par petits incréments. Surveillez les réponses hydrauliques lentes ou les accélérations soudaines.

- Vérifiez le jeu au niveau du chariot. Un mouvement latéral indique souvent l'usure d'un composant.

- Répétez avec une charge modérée. J'utilise généralement environ la moitié de la capacité nominale, soit 2 000 kg sur une machine de 4 tonnes.

- Maintenez la perche immobile pendant 30 à 60 secondes. Toute dérive (glissement) ou oscillation de la rampe indique des problèmes hydrauliques ou structurels.

- Vérifiez que la pression des pneus est uniforme et qu'ils ne présentent pas d'usure excessive. Des pneus irréguliers rendent les petits mouvements de précision presque impossibles.

L'usure des chaînes d'extension et des axes de pivotement de la flèche peut entraîner un mouvement nettement imprécis de la fourche à pleine portée, même si le fonctionnement à faible hauteur reste fluide.Vrai

Les chaînes et les axes de pivot jouent un rôle majeur dans le guidage de l'extension de la flèche. À mesure que ces composants s'usent avec le temps, ils introduisent un jeu et un relâchement supplémentaires, qui s'amplifient à l'extension maximale, entraînant des réponses saccadées ou retardées de la fourche qui ne sont pas apparentes à des distances plus courtes.

Les flexibles hydrauliques sont les seuls responsables de la perte de précision des chariots télescopiques anciens. Leur remplacement permet donc toujours de retrouver les performances d'origine.Faux

Si le vieillissement des flexibles hydrauliques peut contribuer à une dégradation du contrôle, d'autres facteurs tels que l'usure des pivots de flèche, le jeu dans les chaînes d'extension et les fuites internes des vérins ont également un impact sur la précision de levage. Le simple remplacement des flexibles ne permet pas de restaurer entièrement la maniabilité d'un chariot télescopique si d'autres composants mécaniques sont également usés.

Point clé à retenir: Des essais sur le terrain, tels que des mouvements précis du joystick en hauteur et sous charge, combinés à des contrôles du jeu de la flèche ou du chariot, révèlent des problèmes de précision cachés dans les télescopiques d'occasion. Une dérive ou une oscillation importante signifie que les acheteurs doivent prévoir un budget pour des réparations telles que le remplacement des bagues de la flèche et le remplacement des joints hydrauliques.

Quelles techniques améliorent la précision de levage des chariots télescopiques ?

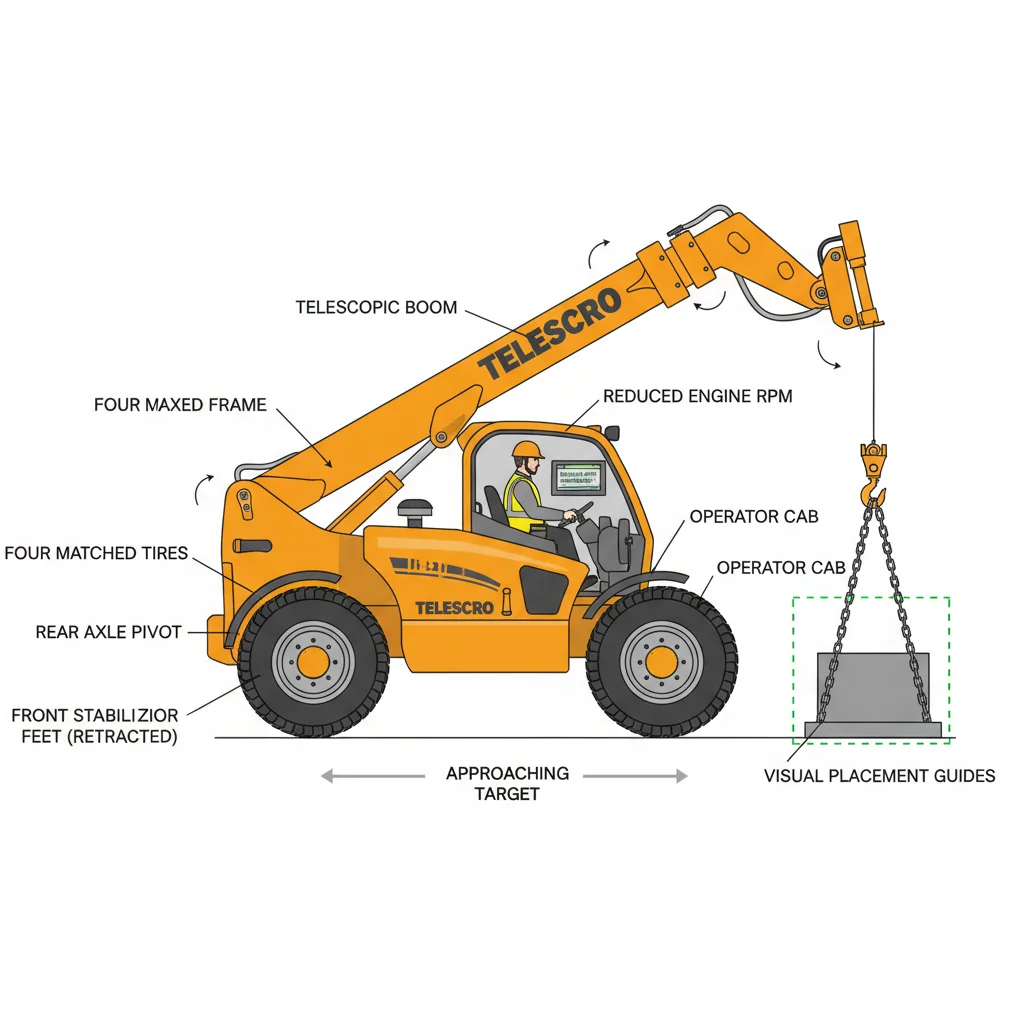

Les opérateurs peuvent améliorer la précision de levage des chariots télescopiques vieillissants en s'approchant de la cible dans la même direction afin de gérer jeu mécanique12, réduire le régime moteur pour un contrôle hydraulique plus précis, éviter l'extension maximale de la flèche afin de limiter la flexion, utiliser des repères visuels pour garantir la cohérence du positionnement et s'assurer que tous les pneus sont assortis et correctement gonflés afin de réduire l'instabilité causée par l'usure.

Une chose que j'ai apprise sur les chantiers à Dubaï et au Kenya, c'est à quel point la technique de l'opérateur est importante lorsqu'un télescopique n'est plus neuf. Lorsqu'une flèche a développé un certain jeu après des années de levage intensif, la cohérence devient essentielle. Si vous approchez toujours la cible dans la même direction, vous compensez le jeu mécanique de manière prévisible au lieu de le laisser se déplacer de manière aléatoire.

Un opérateur à Dubaï l'a parfaitement expliqué. Lorsqu'il empilait des palettes de 1 200 kg à neuf mètres de hauteur, il a cessé d'approcher les rayonnages en alternant les côtés. En gardant une approche finale cohérente, la précision de placement s'est nettement améliorée. Cela peut sembler insignifiant, mais cette simple habitude a rendu une vieille machine de 3,5 tonnes beaucoup plus fiable pour les travaux de précision.

Je recommande également de réduire le régime moteur pendant la phase finale de positionnement. Les systèmes hydrauliques vieillissants sont moins précis que les nouveaux. Un régime moteur plus bas signifie un débit d'huile réduit, ce qui adoucit la réponse des commandes et aide à éviter les mouvements brusques susceptibles de faire osciller une charge suspendue. Sur un chariot télescopique de 14 mètres de portée au Brésil, un client a réduit le régime moteur au ralenti pendant qu'il plaçait des sacs en vrac sur une mezzanine. Il a constaté que le simple fait de laisser le moteur tourner au ralenti pendant le placement réduisait de près de moitié les erreurs de positionnement, en particulier au-delà de 12 mètres, où flèche flexible13 devient significatif.

Pour les tâches répétitives telles que l'empilage de palettes ou de balles de foin, les repères visuels font également toute la différence. J'ai vu des entrepreneurs en Pologne utiliser du ruban adhésif épais ou des marques de peinture sur le chariot ou sur les montants des rayonnages pour créer des repères visuels cohérents. Ce type de repère réduit les corrections excessives et accélère le placement.

Toutes ces techniques fonctionnent mieux lorsqu'elles sont associées à des mesures mécaniques élémentaires, telles que la vérification régulière de la pression des pneus et l'uniformisation de la profondeur des rainures sur chaque essieu. De petites irrégularités au niveau du sol se traduisent rapidement par d'importantes erreurs de positionnement en hauteur.

En approchant la cible de levage toujours dans la même direction, vous pouvez compenser le jeu d'une flèche de chariot télescopique usée, ce qui permet un placement plus prévisible et plus précis de la charge.Vrai

Une approche cohérente utilise le jeu mécanique de manière répétitive, minimisant ainsi les mouvements imprévisibles causés par l'usure de la flèche ou des articulations. Cette technique est particulièrement utile lorsque les chariots télescopiques vieillissent et que les tolérances augmentent.

L'augmentation de la vitesse de déplacement lors du positionnement d'un chariot télescopique se traduit toujours par une plus grande précision de levage, quel que soit l'âge de la machine.Faux

Des vitesses de déplacement plus élevées peuvent en fait augmenter l'impact du jeu mécanique et rendre le positionnement précis plus difficile, en particulier sur les télescopiques plus anciens où l'usure introduit davantage de variabilité dans les mouvements. Des mouvements lents et contrôlés sont généralement préférables pour les travaux de précision.

Point clé à retenirL'adoption de techniques précises, telles que la réduction au minimum de l'extension de la flèche, le contrôle de la direction d'approche, le réglage du régime moteur, l'ajout de repères visuels et le maintien de l'uniformité des pneus, peut atténuer la baisse de précision de levage des chariots télescopiques causée par le vieillissement et le relâchement de la machine jusqu'à ce que des réparations majeures soient possibles.

Conclusion

Nous avons expliqué pourquoi les chariots télescopiques plus anciens peuvent présenter un déport des fourches et comment cela affecte la précision au travail. Surveiller régulièrement les goupilles, les bagues et les jeux des patins fait une réelle différence en termes de sécurité et de productivité quotidienne. D'après mon expérience, les petits détails comme un jeu supplémentaire dans la flèche ne semblent pas urgents jusqu'à ce que vous soyez confronté quotidiennement à des charges mal alignées. C'est ce que j'appelle un “ héros de salle d'exposition, zéro sur le chantier ” : des machines qui semblent parfaites sur le papier, mais qui déçoivent dans les conditions réelles du chantier. Si vous souhaitez obtenir des conseils honnêtes sur les routines d'entretien ou le choix de modèles qui restent précis plus longtemps, je suis toujours ravi de vous aider. N'hésitez pas à me contacter à tout moment : le choix du chariot télescopique approprié dépend vraiment de votre environnement de travail réel.

Références

-

Explique comment les fuites hydrauliques internes provoquent une dérive de la flèche et réduisent la précision de levage, ce qui est essentiel pour l'entretien et le fonctionnement des chariots télescopiques. ↩

-

Analyse comment de petits jeux articulaires provoquent un écart important au niveau de la pointe de la fourche, ce qui affecte la précision du placement des palettes et le contrôle de l'opérateur. ↩ ↩

-

Décrit en détail le rôle des joints usés dans le contournement d'huile et l'instabilité du bras, offrant des informations précieuses pour diagnostiquer les problèmes hydrauliques des chariots télescopiques. ↩

-

Informations détaillées sur la manière dont l'usure des valves proportionnelles nuit au contrôle hydraulique, provoquant des secousses au niveau de la flèche et une précision réduite. ↩

-

Découvrez comment de faibles différences de hauteur d'essieu peuvent entraîner des mouvements importants de la fourche, affectant ainsi les opérations à grande hauteur et la capacité nominale. ↩

-

Comprendre les effets des chocs sur les chariots télescopiques, notamment comment les impacts soudains provoquent une flexion de la flèche et une déformation permanente au fil du temps. ↩

-

Informations détaillées sur la manière dont l'alignement précis de la flèche réduit l'usure et améliore la précision de levage, aidant ainsi les opérateurs à maintenir des performances fiables. ↩

-

Explique le rôle essentiel des contrôles de couple dans la prévention du desserrage mécanique et la garantie d'un levage sûr et précis sur les chantiers de construction. ↩

-

Découvrez les effets de l'inclinaison du bras sur la précision et la sécurité des chariots télescopiques, ainsi que des conseils pratiques d'entretien pour restaurer la précision et prévenir les accidents. ↩

-

Apprenez les méthodes utilisées par les experts pour détecter le jeu latéral indiquant l'usure des composants, afin de garantir une utilisation et une maintenance plus sûres du télescopique. ↩

-

Explorez en profondeur les causes et les diagnostics du glissement de la flèche, afin d'aider les opérateurs à prévenir les situations dangereuses et les réparations coûteuses. ↩

-

Découvrez comment la gestion du jeu mécanique améliore la précision du placement de la charge et réduit les mouvements imprévisibles de la flèche sur les chariots télescopiques vieillissants. ↩

-

Découvrez l'impact de la flexibilité du bras sur la stabilité et comment limiter l'extension peut améliorer la précision lors des tâches de levage lourd. ↩