Performances nominales des chariots télescopiques : comment les habitudes des opérateurs peuvent influencer le rendement (guide pratique)

Un responsable de chantier brésilien m'a confié que ses deux chariots télescopiques “ identiques ” fonctionnaient comme deux machines complètement différentes, même si leurs caractéristiques techniques étaient identiques. Ce qu'il ne soupçonnait pas, c'est qu'une grande partie de cette différence venait de la manière dont chaque opérateur gérait les tâches quotidiennes de base.

La technique de l'opérateur peut avoir un impact majeur sur le débit du télescopique et les performances perçues dans le travail quotidien sur le chantier. Les tableaux de charge et les chiffres nominaux sont établis dans des conditions contrôlées et supposent une configuration correcte et un fonctionnement rigoureux, mais la productivité peut varier considérablement en fonction de la manière dont les opérateurs gèrent le positionnement, les mouvements et la planification des cycles. Des habitudes dangereuses ou inefficaces, telles que se déplacer avec la flèche déployée, effectuer des repositionnements inutiles, négliger vérifications avant utilisation1, ou une conduite agressive, peuvent réduire la marge de stabilité, imposer une conduite prudente et, sur de nombreuses machines, déclencher des avertissements de gestion de charge ou des limites de fonctionnement.

Comment les habitudes des opérateurs influencent-elles le rendement des chariots télescopiques ?

Les habitudes des opérateurs influencent directement la productivité des chariots télescopiques, et il est courant de constater des différences significatives de rendement entre des machines par ailleurs identiques. Les performances nominales supposent une configuration et un fonctionnement optimaux, mais les observations sur le terrain et la surveillance des flottes montrent que la planification des approches, la coordination mouvements du bras2, et la réduction au minimum des temps d'inactivité inutiles ont souvent un effet plus important sur les cycles de travail effectués que les seules différences matérielles, tout en influençant la consommation de carburant et l'efficacité globale.

La plupart des gens pensent que lorsque le rendement diminue, la solution consiste à utiliser un chariot télescopique plus grand, mais dans de nombreux cas, ce n'est pas le véritable problème. Ce que je constate beaucoup plus souvent sur le terrain, c'est un écart entre les habitudes des opérateurs. L'année dernière, dans le cadre d'un projet logistique à Chili, deux équipes utilisaient les mêmes chariots télescopiques de 4 tonnes et 14 mètres pour manipuler des blocs de béton. Les deux machines avaient été révisées, calibrées et étaient mécaniquement identiques. Pourtant, une équipe a accompli près de 60 cycles de chargement par équipe, tandis que l'autre affichait une moyenne de environ 40. La différence ne venait pas de l'équipement. Un opérateur planifiait soigneusement ses itinéraires d'approche, positionnait le chariot télescopique de manière à minimiser les repositionnements et évitait les temps d'arrêt inutiles tout au long de son quart de travail.

L'un des principaux facteurs qui nuisent à la productivité, selon moi, est mouvement de boom fragmenté. Certains opérateurs soulèvent, s'arrêtent, étendent, s'arrêtent, puis effectuent plusieurs corrections fines. Chaque pause coûte quelques secondes et augmente la consommation de carburant. Sur un site d'exploitation minière dans le nord du Chili, la télématique a montré que l'opérateur le plus performant combinait systématiquement le soulèvement et l'extension en un seul mouvement fluide. Par rapport aux autres opérateurs utilisant la même machine, son temps de cycle moyen était de environ 20% plus court. La consommation de carburant a également diminué, car le système hydraulique fonctionnait de manière plus régulière et plus efficace, sans les pics répétés liés aux démarrages et aux arrêts. De petites habitudes, comme avancer plusieurs fois petit à petit au lieu de se repositionner une seule fois, entraînent une perte de temps considérable sur une journée de travail complète.

Pour les gestionnaires de flotte, je recommande toujours de surveiller arrêts répétés, pourcentages élevés de ralenti et micro-corrections excessives. Avant de conclure qu'une machine est sous-dimensionnée, observez comment l'opérateur planifie son approche, aligne les fourches et synchronise les mouvements de la flèche. Un accompagnement ciblé axé sur un fonctionnement plus fluide et une meilleure configuration peut augmenter la productivité de 20–30% sans changer de modèle de télescopique. D'après ce que j'ai pu constater, l'examen des données télématiques de base est souvent le moyen le plus rapide de déterminer s'il s'agit d'un problème de spécifications ou simplement d'un effet lié à l'opérateur.

Des habitudes efficaces de la part de l'opérateur, telles que la planification des itinéraires d'approche et la réduction au minimum des repositionnements, peuvent augmenter considérablement les temps de cycle des chariots télescopiques sans modifier les capacités mécaniques ou nominales de la machine.Vrai

Les habitudes des opérateurs ont une incidence directe sur la productivité, car elles permettent de réduire les mouvements inutiles et les temps d'arrêt. Même si deux télescopiques ont des caractéristiques identiques et sont dans le même état, de meilleures techniques d'utilisation permettent de rationaliser les processus et d'augmenter le nombre de cycles effectués par équipe. Les performances nominales définissent le plafond, mais c'est l'habileté de l'opérateur qui détermine dans quelle mesure la machine s'en approche.

Les habitudes des opérateurs n'ont aucun effet mesurable sur le rendement des chariots télescopiques tant que l'équipement est correctement entretenu et répond à ses spécifications nominales.Faux

Le rendement d'un chariot télescopique dépend non seulement de son état mécanique et de ses spécifications nominales, mais aussi du comportement de l'opérateur. Une planification inefficace, des repositionnements inutiles et des mouvements fragmentés de la flèche peuvent réduire considérablement la productivité, même lorsque la machine elle-même est en parfait état de fonctionnement.

Point clé à retenirLes différences de rendement des chariots télescopiques sont souvent dues au comportement de l'opérateur plutôt qu'aux limites de l'équipement. Améliorer la planification des approches, réduire les temps d'inactivité et encourager des mouvements fluides et coordonnés de la flèche peut augmenter la productivité de 20–30%—sans investir dans une machine plus grande ou plus puissante.

Les habitudes des opérateurs peuvent-elles avoir un impact sur la capacité des chariots télescopiques ?

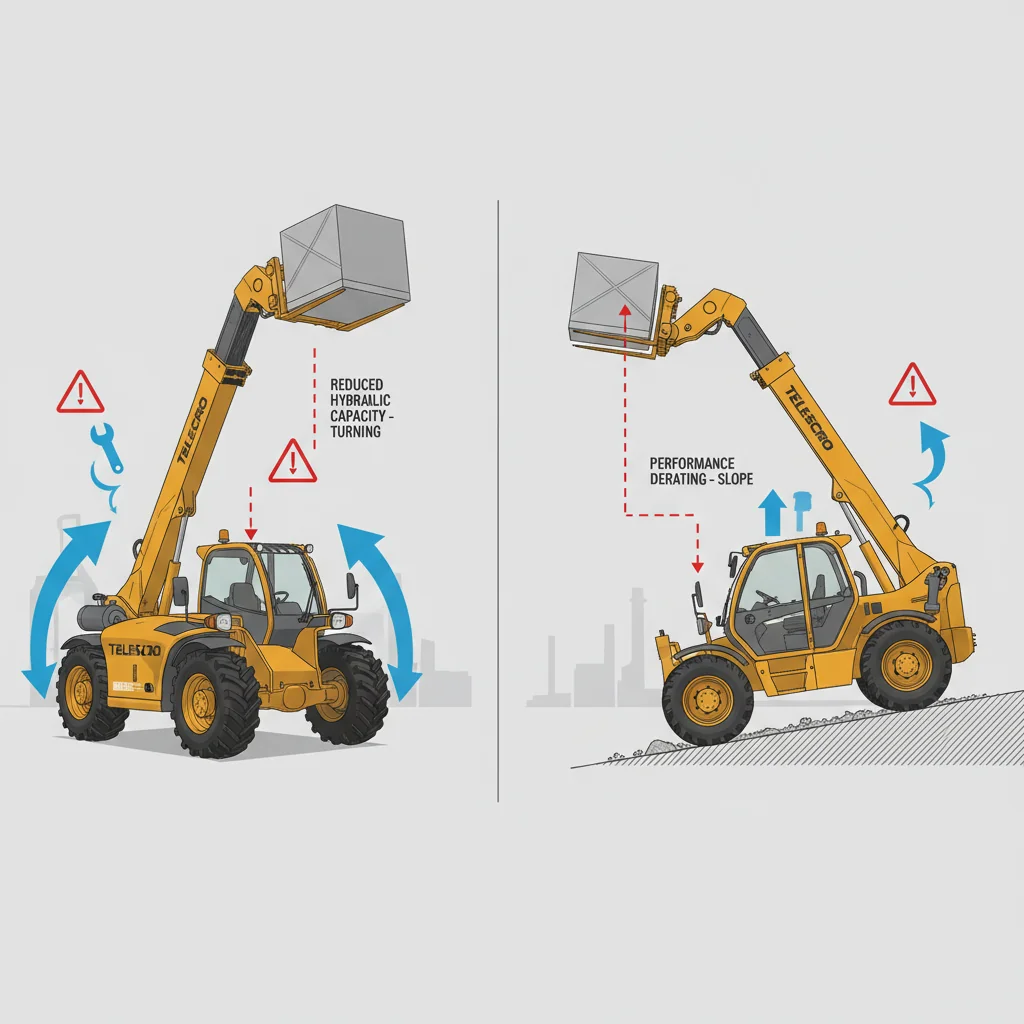

Des habitudes dangereuses ou inappropriées de la part de l'opérateur, telles que tourner avec une flèche relevée ou déployée, commencer à soulever des charges sur un sol irrégulier ou se déplacer avant que le châssis ne soit correctement mis à niveau, peuvent déclencher les systèmes de stabilité et de gestion de la charge d'un chariot télescopique, qui réduisent automatiquement la capacité utile. Cela entraîne une restriction ou une interruption des fonctions hydrauliques, donnant l'impression que la machine est “ sous-alimentée ” même si elle reste dans les limites de sa capacité nominale théorique.

Permettez-moi de partager avec vous une information importante concernant les habitudes des opérateurs, qui peuvent faire toute la différence dans les performances réelles de votre télescopique. L'année dernière, j'ai participé à un projet au Kazakhstan où l'opérateur continuait à tourner avec la flèche relevée et à moitié déployée. Le chariot télescopique était un modèle de 4 tonnes et 17 mètres, donc sur le papier, très puissant. Mais chaque fois qu'ils effectuaient un virage serré avec une palette à mi-portée, le système de contrôle réduisait instantanément la puissance hydraulique. Ils pensaient que la machine était “ trop faible pour les travaux réels sur le chantier ”. En réalité, le problème venait de la technique, et non du matériel.

Voici pourquoi cela est important. Les chariots télescopiques modernes sont équipés d'indicateurs de moment de charge et de systèmes de contrôle de la stabilité qui surveillent en permanence l'angle de la flèche, l'extension et l'assiette du châssis. Si un levage commence sur un sol irrégulier ou si la machine est utilisée avec une torsion du châssis, le système détecte un risque élevé et limite ou coupe automatiquement les fonctions hydrauliques. Il ne fait aucune distinction entre le fait d'être “ en dessous ” de la charge nominale : sa réponse est déterminée par la géométrie, et non par la capacité indiquée dans la brochure. J'ai pu le constater clairement sur des chantiers à Brésil, où les entrepreneurs se plaignaient que “ la flèche ne s'étendait pas en hauteur ”, avant de découvrir que la machine fonctionnait en dehors de la tolérance de niveau du fabricant, généralement autour de ±3°. Sur un Pente transversale de 7°, le tableau de charge n'est plus applicable : la capacité nominale n'est plus valide, quel que soit le poids indiqué sur le document.

Les habitudes clés permettent de garantir le bon déroulement des opérations : installez toujours l'équipement sur un sol plat, déplacez-vous avec la flèche abaissée et rétractée, et consultez le tableau de charge avant d'entreprendre toute opération inhabituelle. Prendre des raccourcis, comme conduire avec une charge surélevée ou effectuer un chargement latéral, entraîne une réduction de la puissance du système et une usure à long terme. Je dis toujours aux responsables de chantier : une bonne discipline de la part des opérateurs permet d'éviter les pertes de capacité “ mystérieuses ” et les temps d'arrêt inutiles. Prenez quelques secondes supplémentaires pour mettre l'équipement à niveau et vérifier votre installation. Cela en vaut toujours la peine.

Les opérateurs qui se déplacent fréquemment avec la flèche partiellement relevée et déployée peuvent déclencher le système de gestion de charge du chariot télescopique, ce qui réduit les performances de levage effectives.Vrai

Les chariots télescopiques sont équipés de capteurs et de systèmes de stabilité qui surveillent la position de la flèche et le moment de charge. Les habitudes dangereuses des opérateurs, telles que se déplacer ou tourner avec une flèche relevée et déployée, peuvent inciter le système électronique de la machine à réduire la puissance hydraulique afin d'éviter tout basculement ou surcharge, ce qui réduit la capacité pratique et les performances perçues.

Lorsqu'un opérateur dépasse systématiquement les limites de vitesse recommandées dans les virages serrés, le chariot télescopique augmente automatiquement sa capacité de levage afin de compenser l'élan.Faux

Les chariots télescopiques n'augmentent pas leur capacité nominale en fonction de la vitesse ou des manœuvres de l'opérateur. En fait, le dépassement des vitesses recommandées, en particulier lors des virages avec une flèche relevée, augmente l'instabilité et peut entraîner des interventions automatiques de sécurité qui réduisent la capacité de la machine ou arrêtent son fonctionnement afin d'éviter les accidents.

Point clé à retenir: La configuration et la manipulation par l'opérateur ont une incidence directe sur la capacité utile d'un chariot télescopique. Le respect des meilleures pratiques (châssis à niveau, flèche basse/rétractée pendant le déplacement, consultation du tableau de charge avant les levages non routiniers) garantit que le fonctionnement reste proche des performances nominales et réduit les risques liés à une réduction inutile de la charge admissible ou à des problèmes de stabilité.

Les vérifications avant utilisation ont-elles une incidence sur le rendement des chariots télescopiques ?

Des contrôles quotidiens systématiques avant utilisation sont essentiels pour maintenir les performances nominales d'un chariot télescopique. Des inspections rapides des pneus, des fourches, du système hydraulique et de l'environnement permettent aux opérateurs d'identifier les problèmes avant qu'ils n'affectent la stabilité ou la capacité de levage, en particulier à pleine portée. Négliger ces étapes entraîne une perte progressive de performances et une augmentation des temps d'arrêt.

La plus grande erreur que je constate est que les opérateurs négligent les vérifications quotidiennes avant utilisation parce que “ la machine fonctionnait bien hier ”. C'est tentant, surtout sur un chantier très actif. Mais j'ai travaillé avec des équipes aux Émirats arabes unis et en Afrique du Sud qui ont appris, parfois à leurs dépens, qu'un contrôle de cinq minutes manqué peut entraîner de gros problèmes en milieu de semaine. Même des équipes expérimentées ont perdu la moitié d'une journée de travail à rechercher une fuite hydraulique lente ou ont perdu du temps à s'énerver à cause d'un pneu dégonflé que personne n'avait remarqué au début de la journée.

Voici ce qui importe le plus lorsque vous souhaitez protéger la capacité nominale de votre chariot télescopique et réduire au minimum les temps d'arrêt : les petits défauts s'accumulent très rapidement. Même quelque chose d'aussi basique que pression des pneus insuffisante3 peut réduire considérablement la stabilité vers l'avant lorsque la flèche est complètement déployée. En pratique, des pneus sous-gonflés augmentent la déformation des pneus et déplacent efficacement le centre de gravité de la machine vers l'avant, ce qui peut réduire la capacité utile de des centaines de kilogrammes à portée maximale. Les fourches tordues ou fissurées créent un problème similaire en déplaçant le centre de gravité vers l'extérieur, ce qui rend le chariot télescopique moins stable, en particulier au-dessus 10 mètres, où de petits changements géométriques ont un effet disproportionné.

Je l'ai clairement constaté l'année dernière lors d'un projet à Pérou, où un chariot télescopique de 4 tonnes a eu du mal à placer 1 800 kg charges à pleine portée. La machine elle-même était en bon état mécanique, mais un pneu avant était en mauvais état. 20% sous-gonflé. Une fois les pressions corrigées, les avertissements de stabilité ont diminué et les performances de levage sont revenues aux niveaux attendus. Avant cette correction, le site souffrait de temps de cycle plus lents, de plaintes répétées des opérateurs et deux interventions inutiles en une seule semaine.

C'est pourquoi je recommande toujours d'intégrer une analyse des risques de dernière minute (LMRA) simple et cohérente ou une vérification préalable à l'utilisation à chaque quart de travail. Une inspection rigoureuse de cinq minutes devrait couvrir les points suivants :

- Pression des pneus et dommages à la bande de roulement

- Fourches et accessoires : vérifiez qu'ils ne présentent pas de fissures, de déformations ou d'accumulation de saleté.

- Tuyaux hydrauliques — surveillez les fuites ou les gouttes

- Goupilles et serrures : assurez-vous qu'elles sont bien fixées.

- Témoins lumineux sur le tableau de bord

- Sol et environs pour les dangers

Ces mesures quotidiennes permettent de maintenir les performances aussi proches que possible de celles indiquées dans le tableau de charge. C'est la meilleure assurance que vous puissiez souscrire contre les pertes de capacité et les pertes de temps.

Le fait de ne pas effectuer systématiquement les inspections avant utilisation peut entraîner une perte progressive de la capacité de levage du chariot télescopique en raison d'une baisse de pression des pneus ou de fuites hydrauliques non détectées.Vrai

Le sous-gonflage des pneus et les problèmes hydrauliques réduisent la capacité d'un chariot télescopique à soulever des charges nominales de manière sûre et efficace. Sans contrôles quotidiens, ces problèmes passent souvent inaperçus jusqu'à ce que les performances soient affectées.

Les vérifications effectuées par l'opérateur avant utilisation ont peu ou pas d'impact sur les performances à long terme d'un chariot télescopique, car les machines modernes sont conçues pour compenser automatiquement les défauts mineurs.Faux

Bien que les chariots télescopiques soient robustes, ils ne corrigent pas automatiquement les problèmes tels que la basse pression des pneus ou les petites fuites. Les défauts négligés s'accumulent et entraînent une perte d'efficacité, des pannes et une baisse du rendement global.

Point clé à retenir: Intégrer une inspection de cinq minutes à chaque quart de travail permet de préserver la capacité nominale, de réduire les temps d'arrêt imprévus et de maintenir les performances du chariot télescopique proches des spécifications du tableau de charge du fabricant d'équipement d'origine. Les petits défauts tels que la basse pression des pneus ou les fourches endommagées ont un impact direct sur la stabilité, en particulier à la portée maximale.

Les habitudes des opérateurs ont-elles une incidence sur la capacité nominale ?

Oui, les habitudes de l'opérateur ont une incidence directe sur la durée pendant laquelle un chariot télescopique peut réellement maintenir sa capacité nominale dans le cadre d'une utilisation quotidienne. Bien que la capacité nominale soit définie dans des conditions d'essai idéales, c'est le comportement réel de l'opérateur qui détermine si la machine continue à offrir ces performances au fil du temps. Un signalement régulier des problèmes, une utilisation rigoureuse et un entretien approprié maintenance préventive4 contribuent à préserver l'efficacité hydraulique, l'alignement de la flèche, l'intégrité de la transmission et l'état des pneus. À l'inverse, une conduite agressive, le signalement tardif des défauts et des techniques d'utilisation brutales accélèrent l'usure, entraînant une perte prématurée de souplesse, de précision et de performances de levage, bien avant que la machine n'atteigne sa durée de vie nominale.

La plupart des acheteurs pensent que la capacité nominale est un chiffre fixe lié uniquement à la conception et à la certification. En réalité, ce sont les habitudes des opérateurs qui déterminent combien de temps un chariot télescopique peut continuer à fonctionner à une capacité proche de sa capacité nominale dans le cadre d'une utilisation quotidienne.

Un tableau de charge suppose que la machine est en bon état mécanique : pression des pneus correcte, goupilles et bagues bien serrées, réponse hydraulique fluide et flèche qui reste droite sous la charge. Le comportement de l'opérateur influence directement la validité de ces hypothèses après 1 000, 2 000 ou 4 000 heures de fonctionnement.

Je l'ai clairement constaté en comparant différentes flottes. Dans le cadre d'un projet auquel j'ai participé Brésil, un entrepreneur a utilisé deux chariots télescopiques identiques de 4 tonnes et 18 mètres dans des cycles de service similaires. Un opérateur a rapidement signalé des problèmes mineurs (légers bruits hydrauliques, léger jeu dans la direction, réponse lente de la flèche) qui ont été immédiatement résolus par le service de maintenance. Cette machine continuait de fonctionner de manière fluide et prévisible après 3 800 heures. La deuxième unité, exploitée de manière plus agressive avec peu de problèmes signalés, a développé des mouvements saccadés de la flèche et une dureté de la transmission avant 2 000 heures, même si les charges et les applications étaient comparables.

Cela est important car L'usure ne modifie pas la puissance nominale indiquée sur la plaque signalétique, mais elle réduit la capacité de la machine à atteindre cette puissance de manière sûre et fluide.. Les habitudes agressives telles que les freinages brusques, les changements de direction rapides, les chocs sur les palettes ou la conduite rapide sur un sol irrégulier accélèrent l'usure des pneus, des pivots d'essieu, des patins de flèche, des goupilles et des bagues. À mesure que les tolérances s'élargissent, les marges de stabilité diminuent. Les opérateurs sont alors confrontés à des alarmes plus précoces, à une réduction de la vitesse hydraulique et à un contrôle moins précis en hauteur, ce que beaucoup décrivent comme une “ perte de capacité ”, même si la valeur nominale n'a pas changé.

Une discipline élémentaire fait une différence mesurable. Respecter les limites de vitesse, utiliser la pédale d'accélération pour se positionner, éviter les chocs et tenir un simple journal des pannes ne coûte presque rien comparé aux réparations prématurées des essieux ou des flèches. J'ai vu des remises en état d'essieux avancées par deux ans ou plus simplement en raison d'habitudes de fonctionnement approximatives. Lorsque l'utilisation de la flèche augmente, il devient plus difficile de la positionner avec précision en hauteur, et les opérateurs sont contraints de travailler plus loin que prévu initialement dans le tableau de charge.

Les opérateurs qui surveillent constamment les signes avant-coureurs, tels que les bruits hydrauliques inhabituels, peuvent prolonger la période de levage fluide et précis d'un chariot télescopique au-delà de ce qui est généralement prévu par les heures de service nominales du fabricant.Vrai

La détection précoce et la résolution des défauts mineurs empêchent l'aggravation de l'usure et la dégradation fonctionnelle, ce qui permet de maintenir la précision et la fiabilité du levage plus longtemps que si les problèmes étaient ignorés.

Le comportement de l'opérateur a peu d'effet sur la capacité nominale d'un chariot télescopique pendant sa durée de vie, à condition que la machine fasse l'objet d'un entretien régulier.Faux

La capacité nominale suppose des conditions idéales, mais une utilisation inappropriée, telle qu'une manipulation brutale ou le fait d'ignorer de petits défauts, peut accélérer l'usure, entraînant une baisse des performances ou une perte prématurée de la précision de levage, indépendamment des programmes d'entretien standard.

Voici le point essentiel que les acheteurs doivent comprendre : La capacité nominale suppose une machine bien entretenue fonctionnant dans ses tolérances mécaniques d'origine.. Ce sont les compétences et le soin apporté par l'opérateur qui permettent au chariot télescopique de rester dans cet état tout au long de sa durée de vie. La mise en place de règles d'utilisation claires et de procédures de rapport simples permet non seulement de garantir la disponibilité et la sécurité, mais aussi la capacité à long terme de la machine à fonctionner à son niveau nominal.

Les habitudes des opérateurs ont-elles une incidence sur les performances des chariots télescopiques ?

Oui — l'ergonomie et la gestion de la fatigue des opérateurs ont une incidence directe sur la capacité d'un chariot télescopique à maintenir ses performances nominales pendant toute la durée d'un quart de travail. Une mauvaise posture et la fatigue réduisent la précision des commandes et ralentissent la coordination du bras, tandis qu'une ergonomie adéquate et une gestion de base de la fatigue aident les opérateurs à maintenir des mouvements plus fluides et des temps de cycle constants. Recherche sur ergonomie de l'opérateur5 et gestion de la fatigue6 montre que la réduction de la contrainte diminue les taux d'erreur, aidant ainsi les machines à fonctionner plus près de leur capacité nominale.

Voici ce qui importe le plus lorsqu'on parle des performances d'un chariot télescopique : les habitudes de l'opérateur sont tout aussi importantes que les spécifications de la machine. J'ai vu un opérateur expérimenté sur une machine de 3,5 tonnes avec une flèche de 14 mètres surpasser systématiquement un conducteur moins expérimenté utilisant une machine plus grande. La raison tient souvent à la posture et à l'utilisation des aides intégrées. Par exemple, un chantier à Dubaï a suivi ses équipes pendant un mois : les équipes ayant suivi une formation en ergonomie et pratiquant des micro-pauses ont maintenu un rendement constant pendant des quarts de travail de 10 heures, tandis que les autres ont ralenti après six heures. Ce n'est pas une question de chance. C'est une question de mémoire musculaire et de gestion de la fatigue au travail.

L'année dernière, au Kazakhstan, j'ai aidé un entrepreneur à résoudre des problèmes liés aux secousses de la flèche et aux temps de cycle excessifs. Leurs opérateurs serraient le volant si fort que leurs poignets étaient enflés dès midi, et presque aucun d'entre eux n'utilisait la suspension de la flèche. Une fois qu'ils ont commencé à régler correctement leur siège et à prendre de courtes pauses toutes les heures, leur productivité s'est améliorée. Le contrôle de la flèche est devenu nettement plus fluide dès la troisième semaine, et ils ont constaté une diminution du nombre de manœuvres manquées, en particulier pendant le quart de l'après-midi. Peu importe que votre chariot télescopique soit équipé d'un circuit hydraulique de haute technologie : si l'opérateur est épuisé, la précision diminue.

Les responsables considèrent parfois ces détails comme des “ questions de confort ”, mais leur impact est réel. Je recommande toujours d'inclure l'ergonomie dans la formation des opérateurs : enseignez-leur la bonne posture, présentez-leur des fonctionnalités telles que les indicateurs de moment et la direction assistée, et encouragez-les à faire régulièrement des étirements. Vous constaterez un meilleur contrôle du godet, des chargements plus sûrs et des temps de cycle plus réguliers jusqu'à la fin du quart de travail. Pour la productivité sur le chantier, les habitudes des opérateurs ne doivent pas être négligées : elles sont essentielles pour obtenir le rendement nominal de votre machine.

Les habitudes de l'opérateur, telles que la vérification et le réglage réguliers de la pression des pneus, peuvent avoir une incidence notable sur la stabilité du chariot télescopique et le respect du tableau de charge.Vrai

Une pression des pneus adéquate est essentielle pour maintenir la sécurité de fonctionnement d'un chariot télescopique. Des pneus sous-gonflés ou gonflés de manière inégale peuvent compromettre la stabilité de la machine, entraîner des indications trompeuses sur les tableaux de charge et réduire potentiellement la capacité maximale effective, même si la machine elle-même n'a pas été modifiée.

Les performances nominales du chariot télescopique sont déterminées uniquement par les spécifications du fabricant et ne sont pas influencées par la technique ou les habitudes de travail de l'opérateur.Faux

Si les spécifications du fabricant définissent les capacités maximales, les performances réelles sont souvent limitées ou améliorées par la manière dont l'opérateur utilise l'équipement. De mauvaises habitudes, telles que des commandes brusques ou le non-respect des meilleures pratiques ergonomiques, peuvent entraîner des pertes d'efficacité et même compromettre la sécurité de la machine, tandis que de bonnes habitudes optimisent les capacités nominales de la machine.

Point clé à retenir: Des habitudes ergonomiques chez les opérateurs et des micro-pauses régulières sont essentielles pour maintenir le rendement nominal des chariots télescopiques. Former les opérateurs à utiliser les aides, à régler leur siège et à gérer leur fatigue peut réduire les écarts de productivité et diminuer les taux d'erreur d'une équipe à l'autre, faisant ainsi de l'ergonomie une question de rendement et de sécurité, et non plus seulement de confort.

Comment les méthodes de formation influencent-elles le rendement des chariots télescopiques ?

Les habitudes des opérateurs de chariots télescopiques s'améliorent de manière plus constante grâce à un encadrement sur le terrain accompagné de démonstrations vidéo qu'à une simple formation ponctuelle en salle de classe. Lorsque les responsables appliquent données télématiques7 Pour orienter un accompagnement ciblé, par exemple en examinant les temps d'inactivité, les freinages brusques ou les mouvements inefficaces, les variations dans les performances des opérateurs diminuent généralement. Cette approche aide les opérateurs à travailler plus près des limites de puissance nominale tout en renforçant le respect des tableaux de charge et un comportement de conduite plus sûr, sans modifier la machine elle-même.

Le mois dernier, un entrepreneur à Dubaï m'a demandé pourquoi ses opérateurs de chariots télescopiques n'arrivaient pas à égaler la productivité d'une autre équipe sur le même chantier. Ils utilisaient des machines presque identiques de 4 tonnes et 14 mètres, mais leur rendement variait de près de 301 TP3T. La vraie différence ? La formation des opérateurs et le style de feedback, et non l'équipement. Le site avec le rendement le plus élevé utilisait de courtes vidéos de remise à niveau hebdomadaires en plus d'un coaching quotidien sur le chantier, tandis que le site le moins performant s'appuyait sur une seule formation en classe le jour du lancement. Au fil du temps, ces habitudes font toute la différence en termes d'efficacité de la flotte.

Voici ce qui façonne réellement les habitudes et le rendement des opérateurs de chariots télescopiques sur les chantiers réels :

- Apprentissage visuel : Les opérateurs retiennent davantage les démonstrations vidéo de manœuvres réelles, telles que l'abaissement de la flèche pendant le déplacement ou la combinaison de l'extension et du levage, que les diapositives statiques présentées en classe.

- Coaching sur le lieu de travail : Les superviseurs qui donnent des rappels pratiques tout en se tenant à côté de la machine détectent rapidement les erreurs et aident les opérateurs à développer leur mémoire musculaire.

- Avis basés sur la télématique : Les responsables qui utilisent des données telles que les temps d'inactivité, les cycles par heure ou les freinages brusques peuvent apporter un accompagnement sur des problèmes spécifiques, et non sur des plaintes vagues.

- Séances mensuelles de rétroaction : Lorsque les équipes organisent de brefs débriefings mensuels pour comparer les taux de mouvement ou les pourcentages d'inactivité, la plupart des opérateurs s'améliorent en quelques semaines sans avoir à investir dans de nouveaux équipements.

Dans le cadre d'un projet récent au Kazakhstan, le pourcentage moyen d'inactivité de l'équipe est passé de plus de 40% à un peu plus de 20% après deux mois de commentaires ciblés et de suivi. Cela a permis d'augmenter le nombre de chargements transportés par équipe et de réduire le nombre de surcharges évitées de justesse. Mon conseil : ne sous-estimez pas l'importance d'un encadrement simple et régulier. Intégrer la formation dans les routines quotidiennes, en s'appuyant sur des données réelles provenant des machines, permet de combler les écarts de performance et de garantir que tout le monde travaille en toute sécurité dans les limites du tableau de charge nominale.

Les commentaires en temps réel sur site pendant les opérations quotidiennes peuvent amener les opérateurs à développer des séquences de manutention des charges plus efficaces, améliorant ainsi directement les temps de cycle de travail des chariots télescopiques.Vrai

Le coaching continu permet aux opérateurs d'ajuster et d'optimiser leurs actions en fonction des défis réels rencontrés sur le terrain, plutôt que de se fier uniquement à des connaissances théoriques, ce qui améliore leurs performances pratiques.

Une fois qu'un opérateur a suivi la formation initiale en salle sur un chariot télescopique, un accompagnement supplémentaire sur le terrain n'a pas d'effet significatif sur le rendement nominal de la machine.Faux

Un retour d'information continu et des formations de remise à niveau permettent de corriger les habitudes inefficaces et de renforcer les meilleures pratiques, ce qui peut avoir un impact considérable sur la productivité réelle, même après une formation formelle.

Point clé à retenir: L'intégration d'une formation visuelle et d'un retour d'information régulier basé sur les données dans les opérations quotidiennes permet aux opérateurs de chariots télescopiques d'adopter des habitudes plus sûres et plus efficaces. Cette approche améliore rapidement le rendement de l'ensemble de la flotte, réduit les événements à risque et renforce le respect des tableaux de charge, sans nécessiter d'investissement dans de nouvelles machines ou des systèmes d'IA avancés.

Les spécifications des chariots télescopiques doivent-elles refléter les habitudes des opérateurs ?

Oui, le choix d'un chariot télescopique doit refléter les habitudes typiques des opérateurs, et pas seulement les résultats des tests en laboratoire. Lorsque les machines sont fréquemment utilisées à leur portée maximale ou par des équipes aux niveaux d'expérience variés, il est préférable de choisir un modèle offrant une portée maximale de 1,5 à 2 mètres de plus que la portée maximale requise. 10–15% tampon de capacité8 et choisir des modèles offrant un retour d'information plus clair en matière de stabilité, tels que diagrammes de charge graphiques9—contribue à maintenir une disponibilité constante et un fonctionnement plus sûr pour différents opérateurs, par rapport à une approche reposant uniquement sur les capacités nominales.

J'ai travaillé avec des clients qui ont commis exactement cette erreur : choisir des chariots télescopiques en se basant sur des chiffres de test idéaux, sans tenir compte de la manière dont leurs équipes travaillent réellement sur le terrain. Dans Chili, Un entrepreneur a un jour choisi un chariot télescopique de 4 tonnes parce que le tableau de charge indiquait qu'il pouvait supporter environ 2 000 kg à une portée de 14 mètres dans des conditions d'essai. Sur le chantier, cependant, ses opérateurs travaillaient régulièrement à la portée maximale, avec des charges légèrement décentrées et fréquemment repositionnées. Au cours de la première semaine, l'avertissement de surcharge s'est déclenché à plusieurs reprises et la productivité a considérablement baissé. Sur le papier, la capacité nominale était suffisante, mais il n'y avait aucune marge pour les variations quotidiennes de configuration ou le placement moins précis des charges.

D'après mon expérience, si les opérateurs passent beaucoup de temps à travailler à pleine extension, la machine a besoin d'un tampon de fonctionnement réel à cet angle de flèche et ce rayon de charge, et non pas seulement une valeur maximale indiquée dans la brochure. En prévoyant environ 10–15% marge de capacité aide à absorber les réalités courantes du chantier, telles que les pertes mineures de pression des pneus, les patins inégaux ou un godet ou une palette légèrement oscillant. Sans cette marge, la machine est constamment poussée en mode de protection, ce qui frustre les opérateurs et ralentit le travail.

J'ai clairement observé ce phénomène sur des sites dans Pérou et Colombie. Les équipes utilisant des chariots télescopiques équipés de tableaux de charge graphiques plus clairs et d'un signal sonore indiquant la stabilité ont passé moins de temps à lutter contre les alarmes et à deviner les limites, en particulier lorsque les niveaux de compétence des opérateurs variaient. Le simple fait d'améliorer la clarté avec laquelle la machine communique ses limites de stabilité a permis de réduire les temps d'arrêt et les repositionnements inutiles.

Pour les projets où des opérateurs moins expérimentés manipulent des matériaux en vrac ou instables, tels que des agrégats, des balles ou des sacs en vrac, des fonctionnalités telles que la suspension de la flèche ou le nivellement automatique du châssis permettent de compenser une technique imparfaite. L'objectif n'est pas de soulever plus de poids sur le papier, mais de soulever de manière fiable et prévisible chaque jour. Dans la pratique, bon nombre des plaintes du type “ nous avons besoin d'une machine plus puissante ” disparaissent dès lors que les spécifications sont alignées sur les habitudes réelles des opérateurs plutôt que sur des scénarios de laboratoire.

Les habitudes des opérateurs, telles que le chargement fréquemment décentré ou l'utilisation de la flèche à son extension maximale, peuvent entraîner le déclenchement du dispositif de protection contre les surcharges bien avant que la capacité nominale ne soit atteinte.Vrai

Les capacités nominales des chariots télescopiques sont déterminées dans des conditions contrôlées et idéales, avec des charges centrées et une extension minimale de la flèche. Lorsque les opérateurs travaillent régulièrement dans des conditions de positionnement ou de répartition de charge loin d'être idéales, cela réduit la capacité de travail réelle en toute sécurité, ce qui entraîne le déclenchement prématuré des alarmes de surcharge.

Si un chariot télescopique est conçu pour soulever un certain poids à sa portée maximale, il fonctionnera toujours conformément à cette capacité sur n'importe quel chantier, quelle que soit la manière dont les opérateurs utilisent la machine.Faux

Les habitudes réelles des opérateurs, telles que les sols irréguliers, les flèches inclinées, les charges décentrées ou les mouvements dynamiques, peuvent toutes réduire les performances de levage et entraîner des performances inférieures à celles indiquées dans les spécifications évaluées en laboratoire. Le comportement des opérateurs a un impact direct sur la capacité réelle et la sécurité.

Point clé à retenirLes performances et la productivité d'un chariot télescopique dépendent de l'adéquation entre la capacité de la machine, ses caractéristiques de stabilité et le choix des accessoires, d'une part, et les habitudes typiques de l'opérateur, d'autre part, et non pas uniquement des conditions d'essai. Des spécifications précises permettent d'éviter des mises à niveau inutiles et d'optimiser le rendement sur le chantier, en particulier lorsque les niveaux de compétence varient ou que les charges sont difficiles à manipuler.

Conclusion

Nous avons vu à quel point les habitudes des opérateurs, telles que la planification des mouvements et la marche au ralenti des machines, peuvent modifier les performances des chariots télescopiques sur les chantiers réels. Il s'agit rarement de la machine elle-même. D'après mon expérience, la plupart des équipes peuvent obtenir de meilleurs résultats simplement en se concentrant sur des mouvements plus fluides et en réduisant les repositionnements inutiles. Ne laissez pas les spécifications impressionnantes du showroom se transformer en une situation où " le héros du showroom est nul sur le chantier " : ce qui compte, c'est la façon dont la machine fonctionne dans des conditions quotidiennes.

Si vous avez des questions sur l'optimisation du flux de travail, le choix des accessoires ou l'adaptation de l'utilisation du chariot télescopique à votre équipe, n'hésitez pas à nous contacter. Je suis toujours ravi de partager ce qui a fonctionné pour des équipes dans différents pays et dans différentes conditions de chantier. Chaque chantier est différent : choisissez ce qui fonctionne réellement pour votre flux de travail.

Références

-

Découvrez les conseils d'experts sur la manière dont des inspections régulières avant utilisation améliorent la stabilité et la sécurité des chariots télescopiques et réduisent les temps d'arrêt coûteux. ↩

-

Comprenez comment l'optimisation des mouvements de la flèche peut réduire la durée du cycle de 20 % et diminuer la consommation de carburant grâce à des actions combinées et fluides. ↩

-

Découvrez comment une pression des pneus insuffisante peut réduire la capacité de levage et la stabilité, à l'aide d'études de cas concrets et d'informations techniques. ↩

-

Fournit des informations détaillées sur la manière dont un entretien régulier prévient l'usure prématurée, garantissant ainsi que les chariots télescopiques conservent des performances de levage et une durabilité optimales. ↩

-

Explore comment une posture correcte et une bonne ergonomie réduisent les tensions et augmentent l'efficacité, en offrant des conseils pratiques pour améliorer les opérations avec un chariot télescopique. ↩

-

Détaille les effets de la fatigue sur les erreurs opérationnelles et les temps de cycle, en mettant en avant des stratégies telles que les micro-pauses pour améliorer la productivité et la sécurité. ↩

-

Découvrez comment le coaching basé sur des indicateurs métriques utilisant des données télématiques réduit les temps d'inactivité et les mouvements dangereux afin d'accroître la productivité et la sécurité. ↩

-

Explique pourquoi l'ajout d'un tampon de capacité de 10 à 151 TP3T permet d'éviter les alarmes de surcharge et les temps d'arrêt, améliorant ainsi la fiabilité des chariots télescopiques sur site. ↩

-

Explique comment des graphiques de charge intuitifs aident les équipes aux compétences variées à éviter les surcharges et à améliorer le temps de fonctionnement des machines sur les chantiers. ↩