Maintenance préventive des chariots télescopiques : routine éprouvée sur le terrain pour éviter les pannes coûteuses

Il y a quelques mois, j'ai reçu un appel tard dans la nuit d'un responsable de chantier en Arabie saoudite : la flèche de son chariot télescopique ne se rétractait plus et le chantier était à l'arrêt. La cause ? Des contrôles quotidiens négligés et un graissage oublié. Ce sont souvent les routines les plus simples, lorsqu'elles sont négligées, qui causent les plus gros maux de tête.

La maintenance préventive des chariots télescopiques repose principalement sur des inspections quotidiennes avant le démarrage, une lubrification minutieuse des axes de la flèche et des pivots, ainsi que le respect strict des calendriers de vidange et de remplacement des filtres. Les sections de la flèche, les axes et les systèmes hydrauliques sont soumis à des charges élevées, à des vibrations et à des conditions environnementales difficiles. Il est donc essentiel de les graisser correctement et de détecter rapidement tout problème afin de garantir leur longévité. Pression des pneus1 et l'état, le fonctionnement des freins et de la direction, ainsi que l'intégrité des flexibles hydrauliques ont un impact direct sur la sécurité et la disponibilité de la machine.

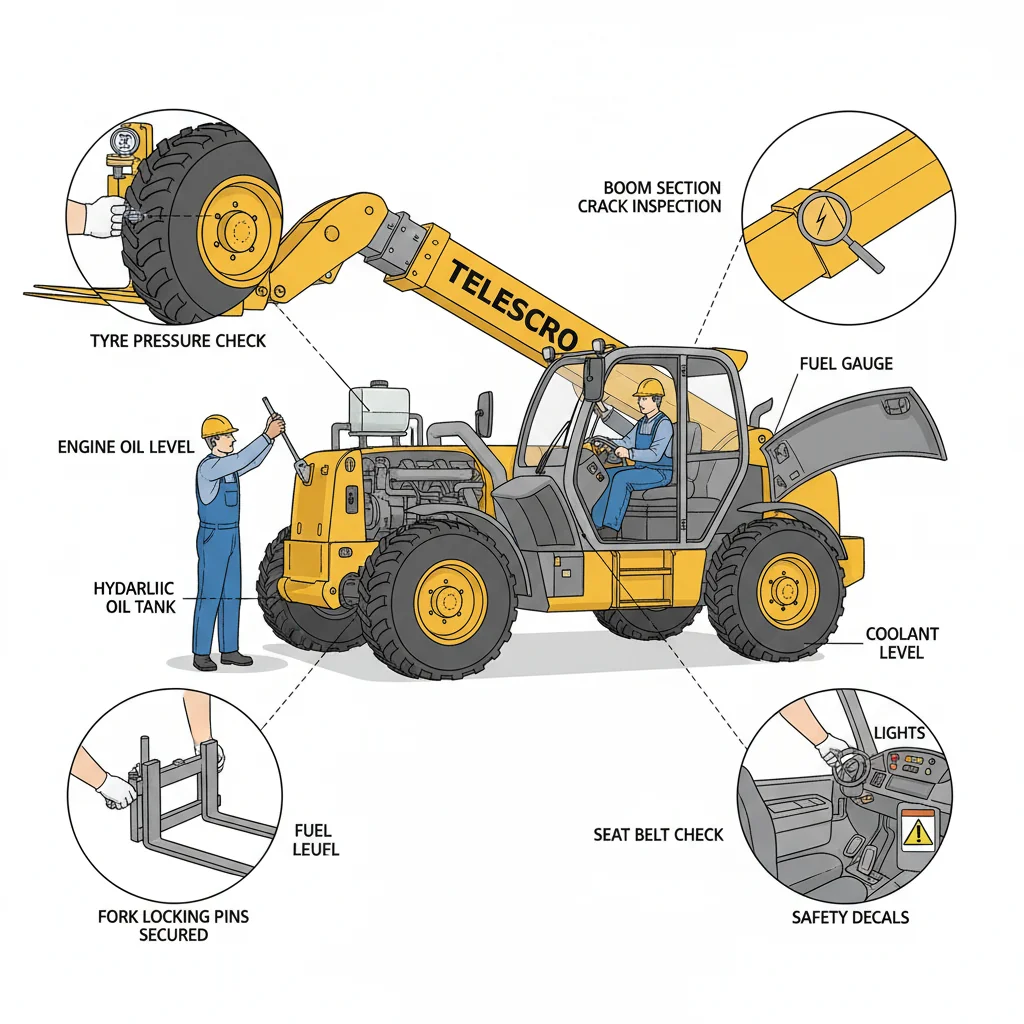

Quelles sont les vérifications essentielles à effectuer avant de démarrer un chariot télescopique ?

Les vérifications essentielles avant le démarrage d'un chariot télescopique comprennent l'inspection de l'huile moteur, huile hydraulique2, les niveaux de liquide de refroidissement et de carburant ; rechercher des fuites sous la machine ; vérifier la pression et l'état des pneus ; examiner les sections de la flèche pour détecter d'éventuelles fissures ou dommages ; s'assurer que les fourches et les goupilles de verrouillage sont bien fixées ; et tester le bon fonctionnement de toutes les commandes de la cabine, des feux, des freins, des alarmes, de la ceinture de sécurité et des autocollants de sécurité.

La plupart des gens ne réalisent pas à quel point de petits problèmes sur un chariot télescopique peuvent rapidement devenir des risques majeurs pour la sécurité. Le mois dernier à Dubaï, un client a ignoré une lente perte de pression dans un pneu d'un chariot télescopique de 3 tonnes. À midi, ce pneu était presque à plat, juste au moment où il soulevait une palette de blocs à pleine extension de 10 mètres. Il a eu de la chance, mais un éclatement de pneu en hauteur peut entraîner la chute de la charge ou l'instabilité de la machine. C'est pourquoi je recommande toujours de commencer chaque quart de travail par une inspection minutieuse. Vérifiez d'abord les niveaux d'huile moteur et d'huile hydraulique. Un niveau d'huile insuffisant prive la pompe hydraulique de lubrification, ce qui réduit la puissance de levage ou, pire encore, peut entraîner la destruction de la pompe.

J'ai vu au Brésil un tuyau de levage défectueux fuir plusieurs litres en quelques minutes, provoquant l'arrêt du site pendant une journée. Le liquide de refroidissement et le carburant sont tout aussi importants ; une panne peut entraîner une surchauffe du moteur ou vous laisser en rade, en particulier sur des sites isolés. Vérifiez s'il y a des traces d'humidité sous la machine. Même une petite fuite indique souvent un raccord fissuré ou un joint usé dans le circuit hydraulique. Passez ensuite aux pneus. Je recommande d'utiliser un manomètre, ne vous fiez pas uniquement à un contrôle visuel. Vérifiez s'il y a des coupures, des renflements sur les flancs et des débris tels que des barres d'armature, que j'ai retirées de pneus au Kazakhstan. Examinez la flèche pour détecter d'éventuelles fissures ou bosses, même infimes.

À pleine extension, les défauts deviennent des points faibles. Assurez-vous que les fourches et les goupilles de verrouillage sont droites, enclenchées et ne sont pas forcées — ne les pliez jamais “ juste pour passer la journée ”. Enfin, testez toutes les commandes dans la cabine : freins, direction, klaxon, alarme de recul, voyants d'avertissement, ceinture de sécurité et verrouillages.

La pression des pneus des chariots télescopiques doit être vérifiée toutes les deux heures pendant le fonctionnement continu afin d'éviter tout éclatement soudain en hauteur.Vrai

La perte de pression des pneus peut être progressive mais critique ; une vérification toutes les deux heures en cas d'utilisation intensive permet de détecter les fuites avant qu'elles ne compromettent la stabilité de la charge ou ne provoquent des éclatements, en particulier lorsque la flèche est complètement déployée.

Le niveau d'huile moteur des chariots télescopiques ne doit être vérifié qu'une fois par mois, car la dégradation de l'huile est lente dans les environnements de construction.Faux

Le niveau et l'état de l'huile moteur doivent être vérifiés quotidiennement ou avant chaque prise de service, car les chariots télescopiques fonctionnent sous de lourdes charges et dans des conditions poussiéreuses, ce qui accélère la dégradation de l'huile et risque d'endommager le moteur si cela n'est pas pris en compte.

Point clé à retenir: Les contrôles quotidiens obligatoires avant le démarrage des chariots télescopiques réduisent considérablement le risque de pannes sur site, telles que les éclatements de pneus, les fuites d'huile et les chutes d'accessoires. Des inspections régulières, associées au respect des exigences en matière d'enregistrement, jouent un rôle essentiel dans le maintien de la sécurité opérationnelle et du respect de la réglementation.

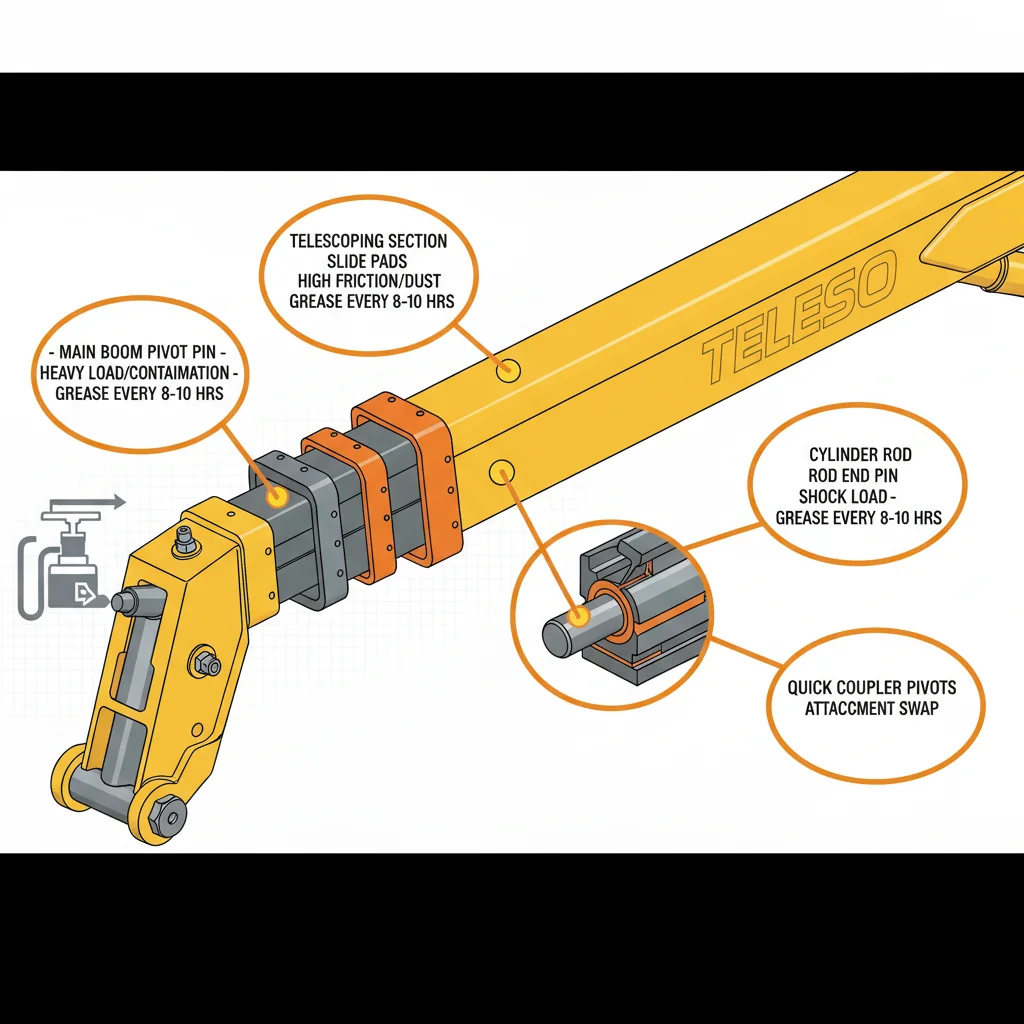

Pourquoi la lubrification de la flèche d'un chariot télescopique est-elle essentielle ?

Une lubrification régulière des sections de flèche, des axes de pivotement et des coupleurs du télescopique est essentielle, car ces composants sont soumis à des charges élevées et à la contamination. Un graissage insuffisant accélère l'usure des métaux, provoquant le grippage des articulations ou des mouvements imprécis. Un graissage adéquat, recommandé toutes les 8 à 10 heures par la plupart des équipementiers, permet d'éviter des pannes coûteuses et garantit des performances fiables dans des conditions d'utilisation intensive.

Permettez-moi de partager une information importante concernant la lubrification des flèches des chariots télescopiques, que trop d'opérateurs négligent. Les sections mobiles d'une flèche, ainsi que toutes les goupilles et tous les coupleurs, sont soumis jour après jour à des charges lourdes et à la poussière. J'ai travaillé avec des clients dans des endroits comme Dubaï, où le sable fin s'infiltre partout, et où un seul oubli de graissage peut commencer à user le métal en moins d'une semaine. L'année dernière, au Kenya, un entrepreneur a oublié de graisser le pivot principal de la flèche d'un télescopique de 4 tonnes. La machine s'est bloquée au bout de quatre jours seulement, et la réparation leur a coûté plus de 1 000 £, sans compter le temps d'immobilisation. Comparez cela à environ 8 £ et 15 minutes d'effort pour un graissage quotidien.

Sans graisse fraîche, l'usure métal contre métal s'accélère. Vous remarquerez d'abord des articulations serrées, puis soudainement, le mouvement de la flèche deviendra imprécis et semblera dangereux. Dans les cas extrêmes, les goupilles se grippent complètement. D'après mon expérience, les modèles standard de l'industrie équipés de flèches de 14 à 18 mètres ont tous besoin d'une lubrification régulière : axes de pivotement, sections télescopiques et coupleurs d'attache. La plupart des manuels recommandent un graissage toutes les 8 à 10 heures de fonctionnement, et ce n'est pas seulement une suggestion : sur les chantiers très actifs, cela signifie une fois par équipe. Les chantiers sont humides ou poussiéreux ? Je doublerais cette fréquence.

Conseil technique : purgez toujours la graisse usagée et sale jusqu'à ce que vous voyiez apparaître un lubrifiant propre au niveau des joints. C'est ainsi que vous empêcherez les saletés et l'eau de rester coincées à l'intérieur du joint. Je vous suggère d'intégrer le graissage à votre routine de fin de quart. Cette simple habitude permettra de protéger votre machine pour le lendemain et vous évitera des pannes coûteuses et évitables. L'investissement est minime, mais les retombées sont énormes.

Une lubrification régulière des axes de pivotement de la flèche du télescopique toutes les 50 heures de fonctionnement peut prolonger leur durée de vie jusqu'à 30% en empêchant l'usure prématurée du métal et la corrosion.Vrai

Un graissage fréquent minimise les frottements et empêche la poussière abrasive d'user les surfaces métalliques, ce qui prolonge considérablement la durée de vie des composants dans des conditions de charge élevée.

L'utilisation d'une graisse synthétique à la place d'une graisse standard à base de lithium élimine définitivement la nécessité de toute inspection mécanique supplémentaire sur les flèches des chariots télescopiques.Faux

Bien que la graisse synthétique puisse améliorer les performances de lubrification, elle ne remplace pas les inspections mécaniques. Des inspections régulières sont essentielles pour détecter l'usure, les fissures ou d'autres problèmes que la lubrification seule ne peut prévenir.

Point clé à retenir: Le graissage régulier des flèches, des axes et des coupleurs des chariots télescopiques minimise le risque de défaillances graves des composants, réduit les coûts de réparation et garantit des performances optimales de la machine. Les pratiques industrielles confirment que négliger cette simple routine est l'un des moyens les plus rapides de causer des dommages coûteux et évitables aux joints structurels critiques.

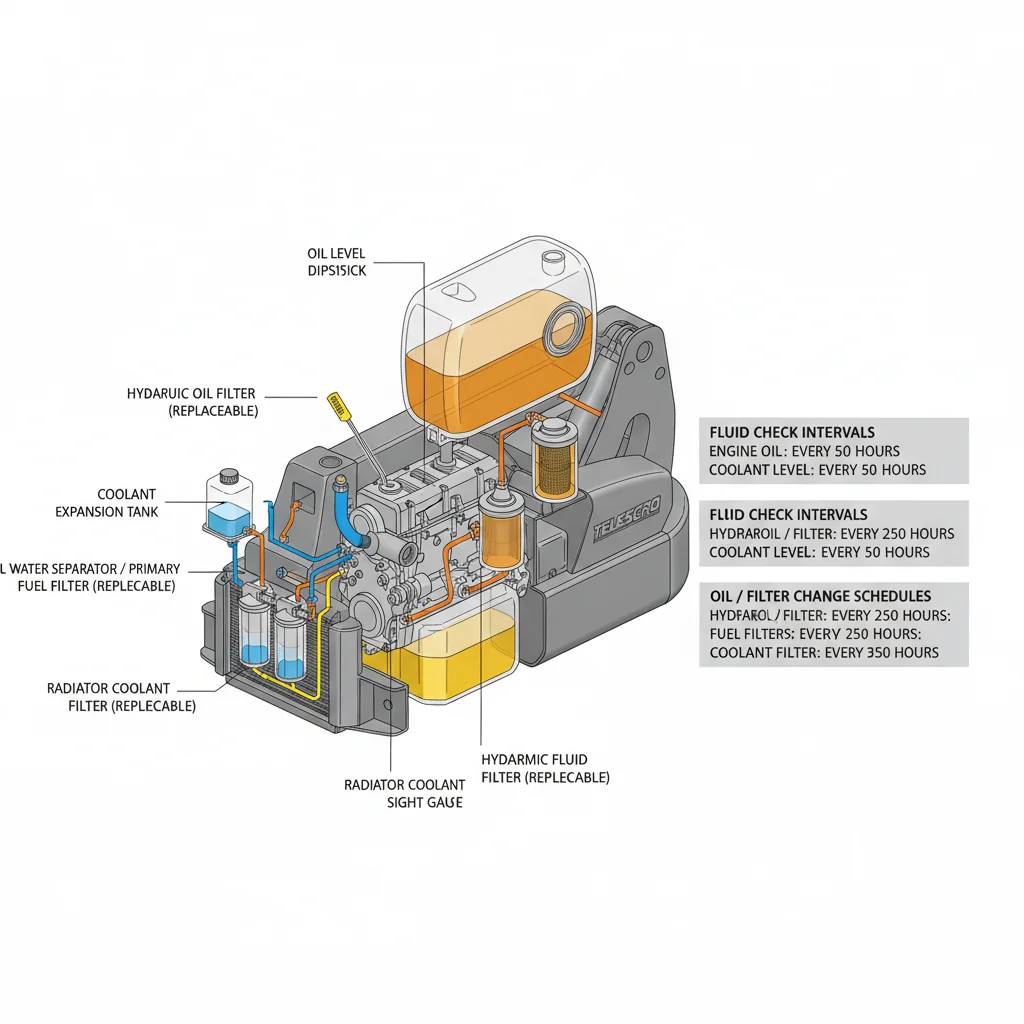

Comment gérer les fluides et les filtres des chariots télescopiques ?

La longévité des chariots télescopiques dépend de la gestion de l'huile moteur., fluide hydraulique3, du liquide de refroidissement et du carburant conformément aux spécifications OEM. Les contrôles de niveau toutes les 50 heures et les vidanges d'huile/remplacements de filtre toutes les 250 heures sont la norme dans l'industrie. L'utilisation de fluides inappropriés ou de filtres bon marché risque d'entraîner une usure interne catastrophique, une surchauffe et une panne de pompe, pouvant nécessiter des réparations de plus de $5 000. Seuls une viscosité, des additifs et des types de filtres approuvés garantissent des performances optimales.

La plus grande erreur que je constate est que les équipes attendent trop longtemps entre les vidanges d'huile et les changements de filtre, pensant ainsi faire des économies. Je vais vous donner un exemple concret tiré d'un chantier. À Dubaï, un propriétaire de flotte a poussé vidanges d'huile moteur4 sur trois chariots télescopiques de 4 tonnes, passant de 250 heures recommandées à près de 400 heures. En moins d'un an, deux machines ont subi des pannes majeures de la pompe hydraulique. Ces réparations lui ont coûté plus de $6 000 chacune, sans compter les dix jours d'immobilisation des deux machines. Ce temps d'arrêt a réduit de près de moitié ses revenus mensuels de location. Si je devais pointer du doigt la cause profonde, je dirais que c'était une mauvaise gestion des fluides. L'huile hydraulique avait absorbé de fines particules de poussière et d'eau que les filtres génériques n'étaient tout simplement pas en mesure de traiter.

D'après mon expérience, il est indispensable de respecter les spécifications du fabricant. Les chariots télescopiques modernes, en particulier les modèles à grande portée équipés de commandes électrohydrauliques, fonctionnent avec des tolérances très strictes. L'utilisation d'une viscosité inadaptée ou l'absence d'additifs peut endommager les joints, corroder les systèmes de refroidissement ou obstruer les injecteurs de carburant à pas fin. Lors d'un récent chantier en Afrique du Sud, un client a utilisé un “ fluide universel pour tracteurs ” à la place de l'huile hydraulique recommandée par le fabricant.

Résultat ? La flèche a dérivé sous la charge et le vérin principal a commencé à fuir au bout de quelques mois. Je recommande toujours d'acheter des fluides et des filtres d'origine ou au moins de qualité OEM. Ils ne sont pas bon marché, mais ne représentent généralement que 2 à 3 % des coûts d'exploitation annuels. C'est un petit prix à payer pour maintenir une machine de 60 000 tonnes en bon état.

Conseil rapide : vérifiez tous les niveaux de liquide toutes les 50 heures et remplacez les filtres selon le calendrier prévu, voire plus tôt si vous travaillez dans un environnement poussiéreux ou chaud. Surveillez les indicateurs des filtres et ne négligez pas les voyants d'avertissement. À long terme, cette rigueur vous permettra d'économiser des milliers d'euros.

Prolonger les intervalles de vidange d'huile moteur et de remplacement du filtre au-delà de 300 heures peut augmenter considérablement le risque de défaillance de la pompe hydraulique des chariots télescopiques.Vrai

Retarder les vidanges d'huile et les remplacements de filtre au-delà des recommandations du fabricant permet aux contaminants de s'accumuler, ce qui réduit la qualité de la lubrification et provoque une usure prématurée des composants hydrauliques sensibles tels que les pompes, comme en témoignent les pannes coûteuses survenues lorsque les intervalles ont été prolongés de 250 à près de 400 heures.

L'utilisation d'huiles moteur synthétiques dans les chariots télescopiques élimine le besoin de changer les filtres hydrauliques.Faux

Les huiles synthétiques peuvent améliorer la lubrification du moteur, mais elles n'empêchent pas l'accumulation de contaminants dans les systèmes hydrauliques ; les filtres hydrauliques doivent toujours être remplacés régulièrement afin d'éliminer les particules et d'éviter d'endommager les pompes et les soupapes.

Point clé à retenir: Respectez rigoureusement les intervalles et les spécifications OEM pour les fluides et les filtres des télescopiques, en prévoyant dans votre budget des consommables de qualité d'origine comme investissement préventif. Le non-respect de ces normes peut entraîner des réparations importantes et des temps d'arrêt, alors qu'un entretien approprié ne représente généralement que 2 à 31 % des coûts d'exploitation annuels et peut éviter jusqu'à 201 % de pannes imprévues.

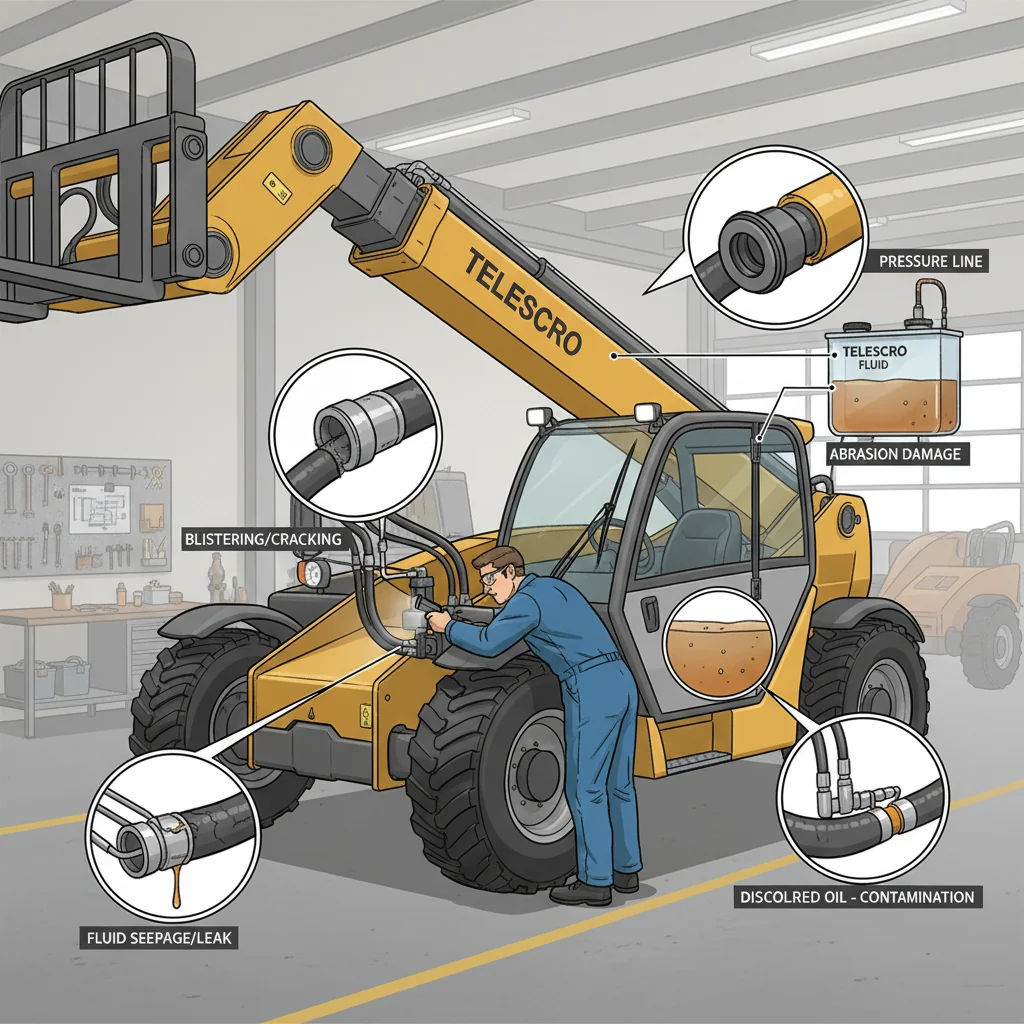

Comment entretenir le système hydraulique d'un chariot télescopique ?

Le bon fonctionnement hydraulique d'un chariot télescopique nécessite une inspection régulière des flexibles, des raccords et des joints afin de détecter toute fissure, abrasion, fuite ou cloques. Les opérateurs doivent surveiller toute réponse lente de la flèche, tout mouvement saccadé ou toute décoloration de l'huile, effectuer des contrôles hebdomadaires des fluides et respecter le calendrier de vidange d'huile et de remplacement des filtres. La réparation rapide des fuites, la propreté et l'attention portée aux changements de pression permettent d'éviter les pannes du système et les dommages coûteux en aval.

J'ai travaillé avec des clients au Kazakhstan et à Dubaï qui ont appris à leurs dépens que les problèmes hydrauliques peuvent paralyser tout un projet. Un entrepreneur à Dubaï utilisait un chariot télescopique de 4 tonnes avec une portée de 17 mètres. Ils ont ignoré une petite fuite d'huile sous la flèche, pensant qu'ils pouvaient attendre la prochaine révision. En moins de deux semaines, cette fuite s'est transformée en une explosion. joint hydraulique5. Ils ont perdu trois jours complets et dépensé près de $2 000 en réparations d'urgence, sans compter les pénalités pour temps d'arrêt. C'est pourquoi j'insiste toujours sur l'importance d'une détection précoce.

Chaque semaine, je recommande aux opérateurs de prendre dix minutes pour vérifier que tous les tuyaux, raccords et joints de vérins ne présentent pas de fissures ou d'abrasion. Ne vous contentez pas de regarder : passez votre main (gantée) le long des points de flexion et des extrémités des raccords. Si vous sentez la moindre trace d'humidité, agissez rapidement. Les petites fuites attirent la poussière et les saletés, qui circulent ensuite dans le circuit hydraulique et usent les composants clés tels que les pompes et les valves de commande. Un tuyau $400 aujourd'hui peut éviter demain une réparation du cylindre $2 500 et du harnais.

Soyez très attentif à la réponse de la flèche et à la direction. Des signes tels que des mouvements saccadés, un levage lent ou une huile laiteuse indiquent généralement que de l'air ou de l'eau s'est introduit dans le système. J'ai vu une équipe au Kenya qui avait négligé de vérifier le niveau de liquide pendant un mois. Lorsqu'ils ont remarqué des problèmes de performance, l'huile contaminée avait déjà endommagé la pompe.

Nettoyer tous les reniflards et tous les bouchons, remplacer les filtres hydrauliques toutes les 500 à 1 000 heures environ et effectuer des tests de pression si vous constatez une baisse de vitesse : ce sont là des habitudes simples qui peuvent faire toute la différence. Des réparations rapides protègent votre équipe et votre budget. Croyez-moi, les pannes hydrauliques attendent rarement un jour calme : elles ont tendance à survenir lorsque vous pouvez le moins vous le permettre.

Vérifier régulièrement la contamination du fluide hydraulique et maintenir la propreté du fluide au-dessus des normes ISO 18/16/13 peut prolonger la durée de vie des composants hydrauliques du télescopique jusqu'à 30%.Vrai

La contamination du fluide hydraulique accélère l'usure des composants de la pompe et des vannes ; le respect de niveaux de propreté stricts réduit les dommages abrasifs et les défaillances prématurées des joints, améliorant ainsi considérablement la longévité du système.

Il est essentiel de remplacer les flexibles hydrauliques chaque année, quel que soit leur état, afin d'éviter toute défaillance hydraulique du chariot télescopique.Faux

Les flexibles hydrauliques sont conçus pour offrir une durée de vie flexible en fonction de leur utilisation et des conditions d'utilisation. Un remplacement annuel inutile ne tient pas compte des indicateurs d'usure et peut augmenter les coûts sans améliorer la fiabilité lorsque des inspections et des tests de pression appropriés sont effectués.

Point clé à retenir: La détection précoce et la réparation rapide des problèmes hydrauliques sur les chariots télescopiques, ainsi que la vérification régulière des flexibles et des fluides, sont essentielles pour prévenir les pannes majeures. Un entretien régulier et une intervention immédiate en cas de fuite permettent de réduire les temps d'arrêt coûteux et de préserver à la fois la sécurité et la longévité des équipements.

Comment faut-il inspecter les pneus et les freins d'un chariot télescopique ?

Les pneus des chariots télescopiques doivent être inspectés avant chaque quart de travail afin de vérifier que leur pression est conforme aux spécifications du fabricant, qu'ils ne présentent pas de dommages sur les flancs, de coupures, de cordes apparentes et d'usure inégale indiquant des problèmes d'alignement. Les freins doivent être testés pour s'assurer qu'ils répondent de manière ferme et régulière, sans tiraillement ni sensation spongieuse. Les vérifications de la direction doivent confirmer un mouvement fluide et sans à-coups d'une butée à l'autre, et toute anomalie doit être immédiatement corrigée.

Voici ce qui importe le plus lorsque vous vérifiez les pneus et les freins d'un chariot télescopique : ce sont vos systèmes de sécurité de première ligne, en particulier lorsque vous transportez des charges sur un terrain accidenté ou que vous soulevez des charges en hauteur. J'ai vu des opérateurs à Dubaï négliger un simple pression des pneus6 vérifiez, pour finalement vous retrouver immobilisé pendant deux jours à cause d'un pneu crevé. Le coût de remplacement peut facilement dépasser 1 000 € et paralyser des projets au calendrier serré. Vérifiez toujours que la pression des pneus correspond aux spécifications du fabricant avant chaque quart de travail. Les pneus sous-gonflés chauffent rapidement et s'usent vite, ce qui peut entraîner une défaillance soudaine. Examinez attentivement les flancs des pneus pour détecter d'éventuelles coupures, renflements ou cordes apparentes. Une usure irrégulière de la bande de roulement indique souvent des problèmes d'alignement ou de suspension. Si vous ignorez ce problème, vous mettez en péril la stabilité de la machine et la sécurité de l'opérateur.

Pour les freins, je recommande de tester à la fois les freins de service et les freins de stationnement en roulant lentement dans un endroit dégagé. La pédale doit être ferme, et non spongieuse. Si la machine tire d'un côté ou si vous remarquez un retard dans le freinage, garez-la immédiatement et demandez une inspection plus approfondie. Au Brésil, un client a ignoré un léger perte d'efficacité des freins7, prévoyant de le réparer “ après le déjeuner ”. Ce chariot télescopique a roulé sur un échafaudage. Heureusement, personne n'a été blessé, mais cela les a mis hors service pendant trois jours et a entraîné des réparations coûteuses.

Les vérifications de la direction sont tout aussi importantes. Tournez le volant d'une butée à l'autre : il ne devrait y avoir aucun bruit sourd ni jeu excessif. Une réponse souple de la direction vous permet de garder le contrôle, en particulier dans les endroits exigus ou dans les conditions de circulation dense. Vous remarquez une sensation ou un bruit anormal ? N'attendez pas la fin du travail. Je recommande toujours d'effectuer une inspection rapide avant chaque quart de travail : cinq minutes peuvent vous éviter des semaines d'immobilisation.

Les pneus des chariots télescopiques doivent être inspectés chaque semaine afin de détecter toute coupure ou tout débris incrusté, car ceux-ci peuvent entraîner une perte de pression pouvant causer une défaillance soudaine des pneus lors d'opérations à forte charge.Vrai

De petites coupures ou des corps étrangers peuvent compromettre l'intégrité des pneus, provoquant des fuites ou des éclatements sous une charge lourde ou sur un terrain accidenté. Des inspections hebdomadaires régulières permettent d'identifier les problèmes avant qu'ils ne s'aggravent, réduisant ainsi les temps d'arrêt et les remplacements coûteux.

Les plaquettes de frein des chariots télescopiques ne doivent être vérifiées qu'une fois par an, car les freins de ces engins sont conçus pour s'ajuster automatiquement et ont des intervalles d'usure prolongés.Faux

Les freins des chariots télescopiques ne se règlent pas automatiquement et peuvent s'user plus rapidement en cas d'utilisation fréquente ou de charges lourdes, en particulier sur des terrains accidentés. Il est essentiel pour la sécurité et les performances de vérifier les plaquettes de frein au moins une fois par mois ou selon les recommandations du fabricant.

Point clé à retenir: Des contrôles réguliers et minutieux des pneus, des freins et de la direction du chariot télescopique avant chaque prise de service peuvent éviter des pannes et des accidents coûteux. La détection précoce d'un sous-gonflage, d'une usure ou d'un défaut garantit la stabilité et la sécurité de la machine, en particulier lors d'une utilisation sur un sol irrégulier ou à vitesse élevée.

Comment les intervalles d'entretien basés sur le nombre d'heures empêchent-ils les pannes ?

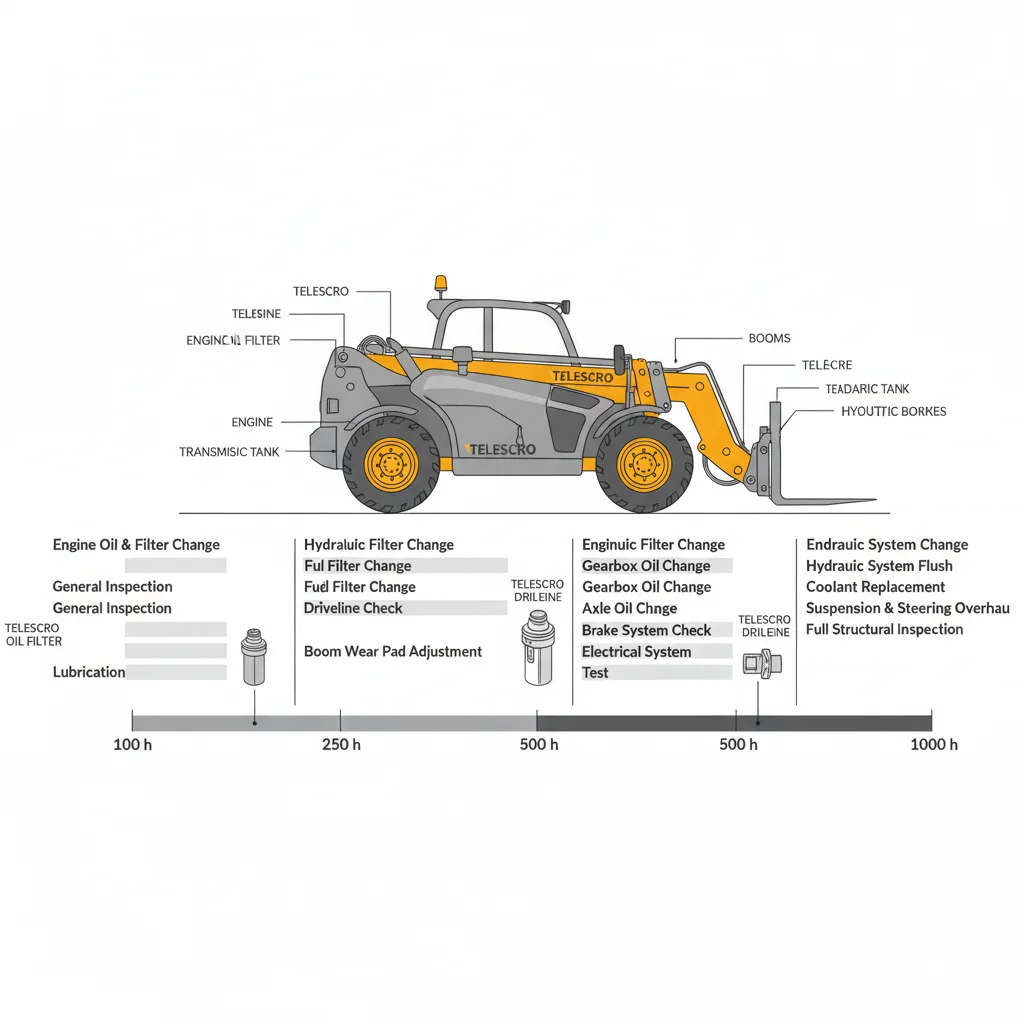

Les intervalles d'entretien basés sur le nombre d'heures organisent la maintenance des chariots télescopiques à des étapes clés, généralement 100, 250, 500 et 1 000 heures moteur. Les premiers intervalles sont axés sur des inspections approfondies, tandis que les suivants nécessitent des contrôles de l'huile, des filtres, de la transmission et du système hydraulique. Le respect des calendriers prescrits permet d'éviter les pannes liées à l'usure, de préserver les garanties et de s'adapter à des conditions plus difficiles en raccourcissant les intervalles si nécessaire.

Pour être honnête, respecter les intervalles d'entretien basés sur le nombre d'heures peut sembler être une simple formalité, mais c'est la principale raison pour laquelle certaines flottes fonctionnent pendant des années sans panne majeure. Je l'ai clairement constaté en travaillant avec des clients du secteur de la location en Arabie saoudite. Ils utilisent des chariots télescopiques de 4 tonnes à grande portée avec des flèches de 17 mètres dans des conditions désertiques, avec beaucoup de poussière, de chaleur et de longues heures de travail. Les machines qui respectaient les intervalles de 250 et 500 heures recommandés par le fabricant, y compris les inspections de l'huile moteur, du filtre hydraulique et de la transmission, fonctionnaient sans problème saison après saison. Les rares personnes qui voulaient “ dépasser ” les 500 heures se retrouvaient généralement avec des fuites hydrauliques soudaines ou une surchauffe, souvent au pire moment, comme au milieu d'un coulage de béton.

Voici ce qui se passe sous la surface. Les premières vérifications après 100 heures sont mineures, mais essentielles ; les techniciens détectent les tuyaux desserrés ou les fuites naissantes autour du pivot de la flèche ou du circuit de direction. Lors de l'entretien après 250 heures, l'analyse de l'huile peut révéler l'usure des matériaux. Par exemple, la présence de copeaux métalliques dans le filtre peut avertir d'un endommagement des engrenages avant une panne. À 1 000 heures, sauter entretien du système hydraulique8 garantit presque à coup sûr le collage des cylindres ou une vitesse de levage réduite en raison de tamis obstrués.

J'ai déjà travaillé avec une équipe de démolition au Brésil qui ignorait ces intervalles. Leur chariot télescopique fonctionnait dans des décombres lourds, de sorte que la poussière a obstrué le filtre à air après seulement 80 heures. Ils ont perdu une semaine entière à réparer le moteur, principalement parce qu'ils n'avaient pas raccourci les intervalles dans des conditions difficiles.

Mon conseil sincère ? Utilisez le compteur d'heures moteur comme référence, et pas seulement le calendrier. Ajustez les intervalles, parfois de 30%, si vous travaillez dans des environnements extrêmement poussiéreux, boueux ou corrosifs. De petits investissements dans des contrôles réguliers peuvent vous éviter des semaines d'immobilisation coûteuses.

Il est essentiel de respecter strictement les intervalles d'entretien recommandés par le fabricant d'équipement d'origine, soit 250 et 500 heures, car cela garantit le remplacement en temps opportun des filtres hydrauliques et de l'huile moteur, ce qui empêche les particules de poussière abrasives courantes dans les environnements désertiques de causer une usure prématurée des composants clés.Vrai

Le respect de ces intervalles spécifiques basés sur le nombre d'heures d'utilisation permet de mettre en place des mesures préventives tenant compte des conditions d'exploitation telles que la poussière et la chaleur. Des vidanges d'huile et des remplacements de filtres réguliers empêchent l'accumulation de contaminants et réduisent le risque de pannes hydrauliques et moteur.

Les intervalles d'entretien des chariots télescopiques peuvent être prolongés en toute sécurité au-delà de 1 000 heures en cas d'utilisation intensive, car les fluides et les filtres modernes ont une durée de vie améliorée, quelles que soient les conditions d'utilisation.Faux

Si l'amélioration des fluides et de la filtration a permis d'optimiser les performances, le prolongement des intervalles d'entretien au-delà des recommandations des équipementiers, en particulier dans les environnements exigeants où règnent la poussière et la chaleur, augmente le risque de dégradation et de défaillance des composants en raison de la contamination et de la dégradation des fluides.

Point clé à retenir: Le strict respect des intervalles d'entretien horaires est essentiel pour garantir la fiabilité des chariots télescopiques et la protection de la garantie. La personnalisation des calendriers pour les environnements difficiles et la surveillance étroite des heures de fonctionnement du moteur sont des stratégies éprouvées pour éviter les temps d'arrêt coûteux et les pannes imprévues.

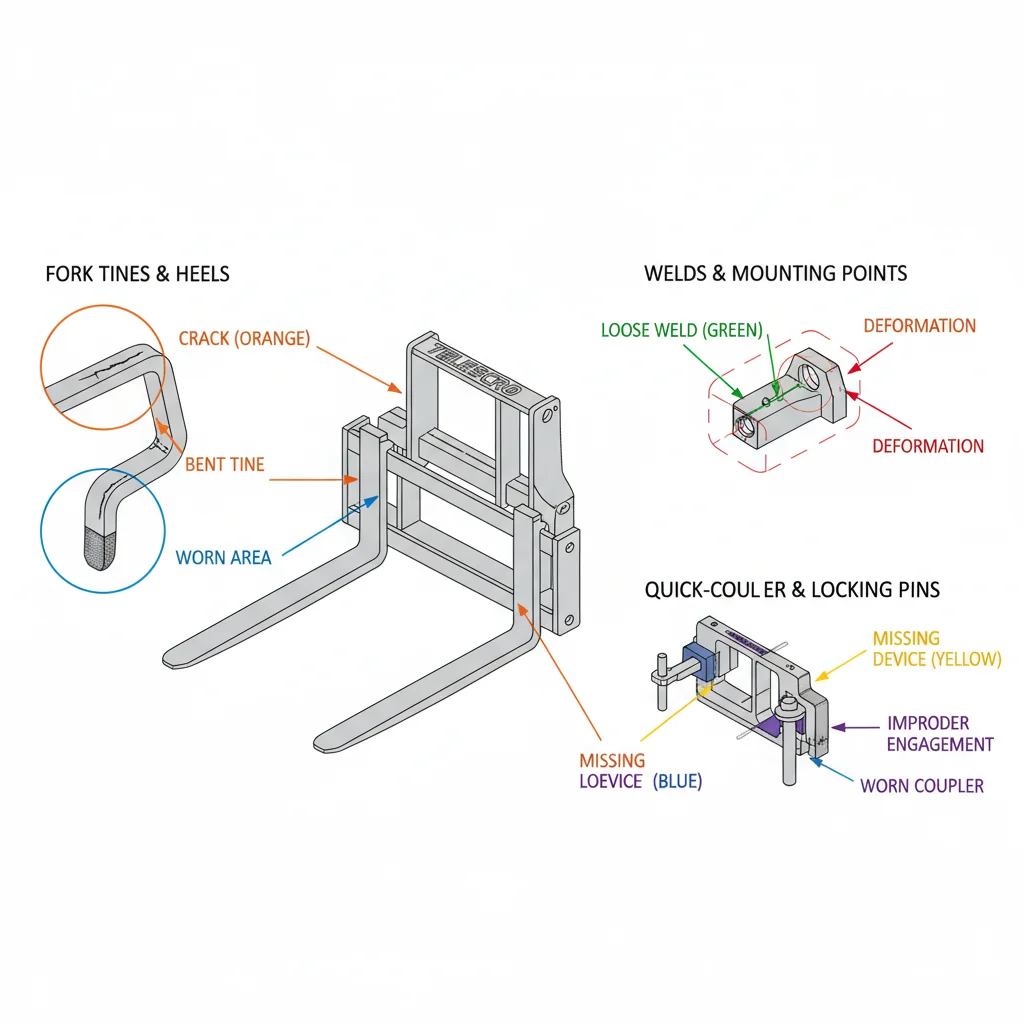

Comment entretenir les accessoires des chariots télescopiques ?

Les accessoires des chariots télescopiques nécessitent un entretien préventif rigoureux, comprenant des inspections visuelles quotidiennes visant à détecter les fissures, les dents tordues, les talons usés, les soudures desserrées, les déformations et les dispositifs de verrouillage manquants. Engagement rapide du coupleur9 et les goupilles de verrouillage doivent être vérifiées. Toutes les 100 heures, les opérateurs doivent effectuer des contrôles détaillés des points de fixation et des alésages des goupilles afin de détecter tout dommage ou usure. Les accessoires endommagés doivent être immédiatement retirés du service.

Le mois dernier, un chef de projet à Dubaï a appelé pour signaler des déplacements mystérieux de la charge sur leur chariot télescopique de 4 tonnes. La véritable cause s'est avérée être l'usure des talons des fourches et une fissure dans l'attache rapide, ce qui aurait pu être détecté grâce à une meilleure maintenance préventive. Les accessoires supportent toute la charge, jour après jour, et avec le temps, même l'acier le plus résistant finit par montrer des signes de fatigue.

Une routine solide commence par des inspections quotidiennes. Portez une attention particulière aux zones soumises à de fortes contraintes, en particulier les fourches et les flèches. Recherchez les problèmes courants suivants :

- Fissures ou dents tordues – même une petite fracture peut s'aggraver rapidement sous l'effet de charges répétées.

- Talons et bords usés – lorsque l'acier au niveau du talon s'amincit, la fourche perd rapidement de sa résistance.

- Dispositifs de verrouillage desserrés ou manquants – J'ai vu une palette tomber en Malaisie parce qu'une goupille de verrouillage s'était desserrée à cause des vibrations.

- Déformation ou structures tordues – ceci est un signe indiquant que l'accessoire a subi une surcharge ou un choc latéral.

Toutes les 100 heures de fonctionnement (ou selon les recommandations de votre fournisseur d'accessoires), creusez plus profondément. Retirez les accessoires et vérifiez les points de fixation, les alésages des axes et les soudures structurelles pour détecter tout allongement ou fatigue. Dans les flottes mixtes, utilisez une liste de contrôle distincte pour chaque type d'accessoire (godets, pinces, crochets), car chacun présente des points d'usure qui lui sont propres.

Si vous constatez une usure importante, retirez immédiatement cet accessoire du service. Je recommande toujours de marquer clairement les pièces endommagées afin d'éviter toute confusion. L'entretien préventif n'est pas une simple formalité administrative : il permet d'éviter les chutes de charges, protège la flèche et le chariot contre les chocs et rend l'ensemble du site plus sûr. Une vérification de cinq minutes à chaque quart de travail vous évitera bien des maux de tête par la suite.

Vérifier quotidiennement l'usure des talons de fourches (supérieure à 5 mm) permet d'éviter les déplacements de charge en maintenant un bon engagement entre la fourche et l'accessoire.Vrai

Les talons de fourche subissent des contraintes et une usure importantes. Une usure supérieure à 5 mm compromet la capacité de la fourche à maintenir les charges en toute sécurité, ce qui augmente le risque de déplacements dangereux de la charge si ce problème n'est pas détecté à temps.

Il n'est pas nécessaire de lubrifier le coupleur rapide de l'accessoire tous les mois, car les coupleurs rapides modernes ne nécessitent aucun entretien grâce à leurs revêtements avancés résistants à la corrosion.Faux

Malgré des revêtements avancés, les raccords rapides sont soumis à des contraintes mécaniques constantes et à l'exposition aux conditions environnementales, ce qui nécessite une lubrification régulière, idéalement hebdomadaire ou selon les recommandations du fabricant, afin d'éviter les fissures et d'assurer un fonctionnement sûr.

Point clé à retenir: L'entretien préventif de tous les accessoires des chariots télescopiques et de leurs systèmes de verrouillage, avec des contrôles quotidiens et des inspections détaillées régulières, réduit considérablement le risque de chute de charges, de renversement et de dommages structurels. Utilisez des listes de contrôle spécifiques pour chaque type d'accessoire et retirez immédiatement les éléments endommagés afin de garantir la sécurité des opérations et la fiabilité des équipements.

Comment la propreté et la visibilité influent-elles sur la fiabilité ?

La propreté et la visibilité sont des facteurs essentiels pour garantir la fiabilité des chariots télescopiques. Le lavage extérieur empêche la boue, la poussière et les débris de masquer les fissures, les fuites ou les fixations desserrées, ce qui permet de détecter les défauts à un stade précoce. Des radiateurs et des refroidisseurs propres évitent la surchauffe et l'usure du moteur. Des vitres, des rétroviseurs et des feux propres, ainsi que des autocollants de sécurité lisibles garantissent un fonctionnement sûr, réduisant les risques de surcharge et de collision.

Une chose que je remarque régulièrement, c'est à quel point les routines de nettoyage sont négligées lorsqu'il s'agit de la fiabilité des chariots télescopiques. J'ai visité un site près de Nairobi lors de la dernière saison des pluies : il y avait de la boue partout. Leur chariot télescopique de 4 tonnes et 16 mètres fonctionnait en double équipe. Mais après une semaine, l'équipe a manqué un fuite hydraulique10 à la base de la flèche. Pourquoi ? Une épaisse couche de boue s'était accumulée sur les raccords et les soudures, masquant une fuite lente. Lorsque la machine a commencé à perdre rapidement de la pression, ils ont dû arrêter le travail et appeler pour une réparation urgente. Un lavage régulier, en particulier après de longues journées dans des environnements humides ou poussiéreux, peut permettre d'éviter plusieurs jours d'immobilisation en détectant rapidement les fuites et les fissures.

J'ai constaté des problèmes similaires à l'intérieur de la cabine. Lorsque les vitres et les rétroviseurs latéraux s'embuent ou sont éclaboussés d'eau boueuse, le champ de vision du conducteur se réduit rapidement. Au Brésil, un client utilisait un engin compact de 3 tonnes pendant la récolte de la canne à sucre. Des résidus collaient à toutes les surfaces, obstruant le radiateur et bloquant la caméra de recul. La température du moteur a grimpé en flèche et un conducteur a heurté une pile parce qu'il voyait à peine à travers la vitre latérale. Cet accident évité de justesse a coûté à l'équipe une palette de briques et leur a fait perdre une demi-journée. Le nettoyage des radiateurs et des refroidisseurs n'est pas seulement une question de performance, il a une incidence directe sur la durée de vie du moteur et la sécurité du conducteur.

Pour être honnête, prendre cinq minutes à la fin de chaque quart de travail pour nettoyer les vitres et les souffler est très utile. Je recommande toujours de vérifier que les tableaux de charge et les autocollants de sécurité restent lisibles. Si vous ne les voyez pas clairement, vous risquez de surcharger les élévateurs ou de provoquer des collisions accidentelles. C'est une habitude simple, mais qui permet d'éviter des surprises coûteuses.

Un nettoyage régulier de la base de la flèche et des raccords hydrauliques du chariot télescopique permet d'éviter les fuites non détectées qui pourraient entraîner des pertes de pression dans les 48 heures suivant le dommage initial.Vrai

La boue et les débris peuvent masquer les fuites hydrauliques lentes, qui détériorent rapidement la pression ; le maintien de la propreté permet des inspections visuelles précoces, évitant ainsi des pannes majeures dans un court laps de temps.

Les améliorations apportées à la visibilité, telles que les caméras de recul, éliminent la nécessité d'inspecter physiquement les composants hydrauliques lors de l'entretien quotidien des chariots télescopiques.Faux

Si les caméras améliorent la visibilité pour l'opérateur, elles ne peuvent toutefois pas remplacer l'inspection manuelle visant à détecter les fuites hydrauliques ou l'usure des composants, qui nécessite une évaluation physique minutieuse pour détecter les problèmes de manière fiable.

Point clé à retenir: Le nettoyage régulier d'un chariot télescopique et de sa cabine permet non seulement de détecter les problèmes d'entretien cachés, mais aussi d'optimiser les performances et la sécurité de l'opérateur. Un lavage et une inspection réguliers préviennent les pannes dues à la chaleur et à la contamination, garantissant ainsi la longévité, l'efficacité et moins de pannes imprévues dans les environnements de terrain exigeants.

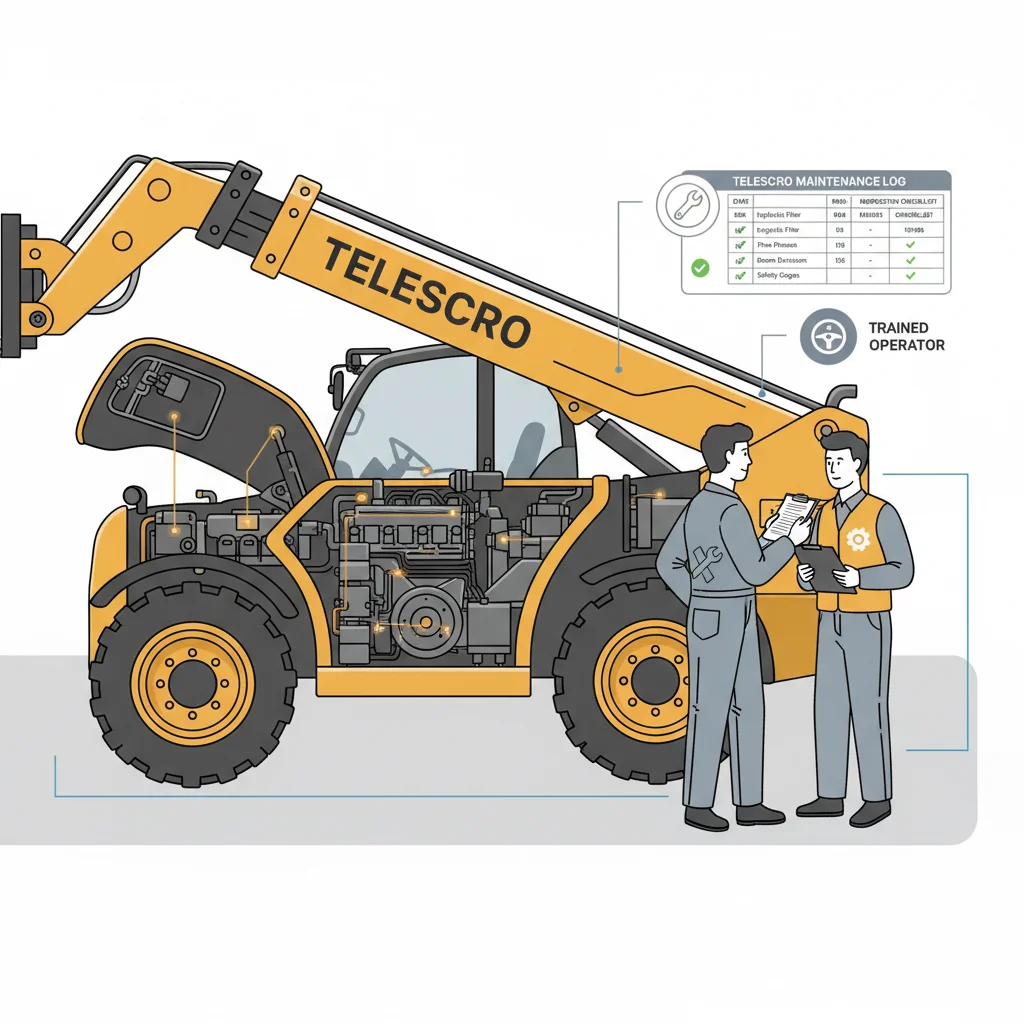

Comment les registres d'entretien préviennent-ils les pannes des chariots télescopiques ?

Des registres d'entretien détaillés aident les propriétaires de chariots télescopiques à identifier les schémas d'usure, à planifier les mesures préventives et à documenter toutes les activités d'entretien, y compris les heures, les pièces remplacées et les inspections critiques. Cette approche systématique favorise le respect des garanties, améliore la fiabilité et optimise les intervalles d'entretien, minimisant ainsi les pannes imprévues et le coût total de possession. Des techniciens qualifiés et des opérateurs formés améliorent encore les résultats de la maintenance préventive.

La plupart des gens ne réalisent pas à quel point un simple registre d'entretien peut être utile pour les flottes de chariots télescopiques. Un projet au Kenya est particulièrement remarquable : mon client a consigné chaque vidange d'huile, chaque remplacement de filtre et chaque inspection de tuyau pour deux chariots télescopiques de 3,5 tonnes. Après deux ans, leurs registres ont révélé une fuite hydraulique récurrente toutes les 600 heures sur l'une des machines. Grâce à ces données, ils ont fait appel à un technicien pour vérifier le circuit hydraulique et ont découvert un joint usé avant qu'une panne majeure ne détruise l'ensemble de la pompe. Ils ont ainsi évité au moins deux semaines d'immobilisation et une réparation coûteuse. Je dis toujours à mes clients : plus vous incluez de détails (heures de service, pièces remplacées, voire personne ayant effectué l'inspection), plus vous serez en mesure de repérer les tendances avant que les machines ne tombent en panne.

Les habitudes des opérateurs ont également leur importance. Au Brésil, un client avait plusieurs nouveaux opérateurs qui ne effectuaient pas les vérifications avant le début du quart de travail. Leur journal de bord indiquait des lectures incohérentes de la pression des pneus et des inspections manquantes de la flèche. En quatre mois, cette unité de 14 mètres a développé une usure inégale des pneus et des problèmes de verrouillage de la flèche. Après une remise à niveau de la formation et une tenue plus stricte des registres, les pannes ont fortement diminué. Je ne le répéterai jamais assez : des opérateurs formés et des registres clairs permettent d'éviter des erreurs telles que l'utilisation de la flèche comme chariot élévateur ou la conduite avec un niveau de liquide hydraulique insuffisant, deux erreurs qui, d'après mon expérience, entraînent des réparations coûteuses.

Le stockage adéquat est un autre détail souvent négligé. Les machines laissées à l'air libre, en particulier dans les régions humides, finissent par présenter des connecteurs électriques corrodés et des défaillances prématurées des joints. Je recommande de stocker les chariots télescopiques à l'abri, sur un sol solide. Pour les arrêts saisonniers, suivez les directives du fabricant : entretien de la batterie, vérification du niveau du liquide de refroidissement et, si possible, soulèvement des pneus du sol. Ces habitudes protègent votre investissement et augmentent la valeur de revente de la machine tout au long de sa durée de vie.

Le remplacement régulier des joints hydrauliques toutes les 600 heures de fonctionnement permet d'éviter les pannes catastrophiques de la pompe en éliminant les fuites à un stade précoce avant qu'elles ne s'aggravent.Vrai

Le suivi de la maintenance à intervalles réguliers, par exemple toutes les 600 heures, permet d'identifier des tendances telles que l'usure des joints à l'origine de fuites. Le remplacement préventif basé sur ces données empêche les fuites de se transformer en dommages importants au niveau de la pompe, ce qui améliore la fiabilité du chariot télescopique.

Les chariots télescopiques équipés de systèmes de commande hydraulique électroniques ne nécessitent pas d'inspections régulières des flexibles, car les diagnostics logiciels détectent automatiquement tous les points de fuite potentiels.Faux

Si les diagnostics électroniques peuvent signaler certains problèmes hydrauliques, ils ne permettent pas de détecter toutes les traces d'usure des tuyaux ni toutes les petites fuites. Les inspections manuelles des tuyaux restent donc essentielles pour identifier l'usure, les fissures et les défaillances potentielles avant que le logiciel ne déclenche une alerte.

Point clé à retenir: Une maintenance préventive régulière, comprenant une tenue méticuleuse des registres, un entretien qualifié, une formation des opérateurs et un stockage adéquat, réduit considérablement les pannes coûteuses des chariots télescopiques, prolonge la durée de vie des machines et maximise leur valeur de revente. Ces pratiques organisationnelles peuvent être tout aussi importantes que les tâches mécaniques de routine pour assurer le succès opérationnel à long terme.

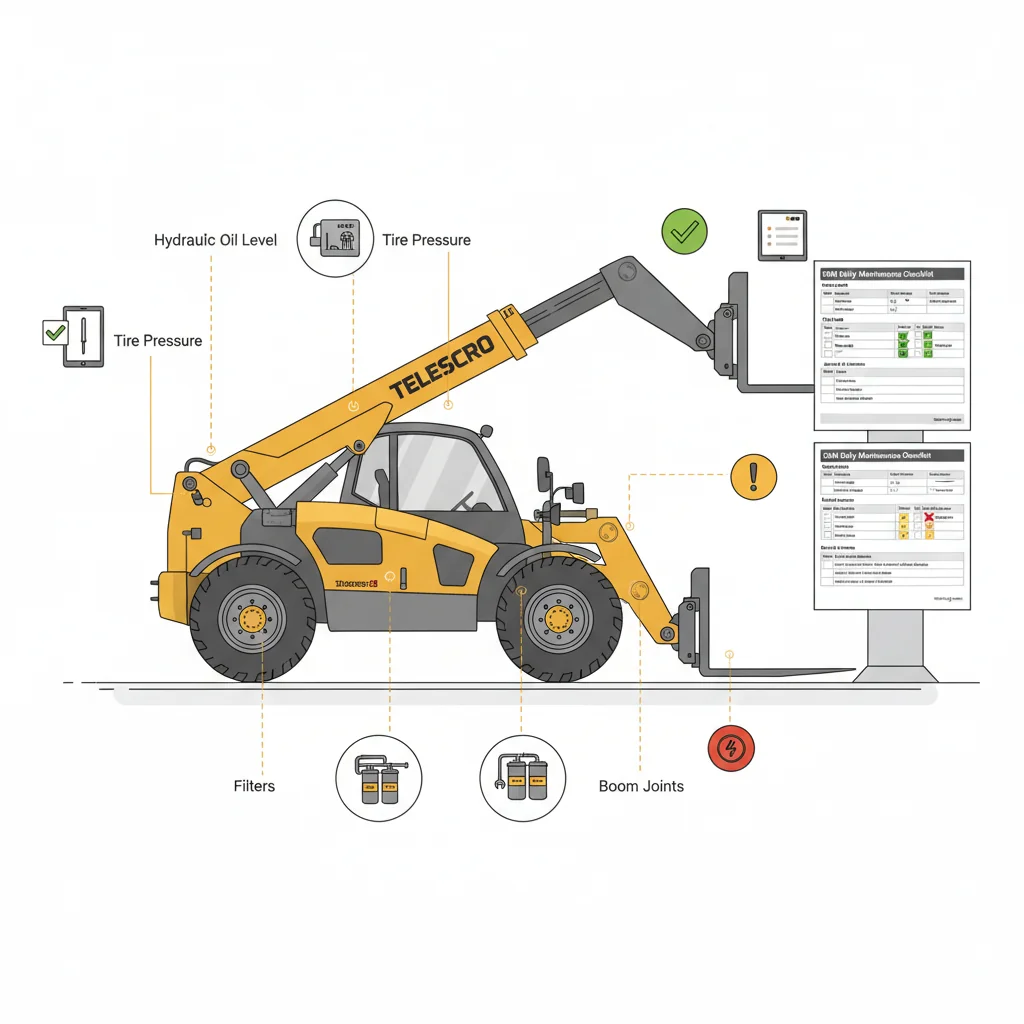

Comment les listes de contrôle de maintenance améliorent-elles la conformité ?

Les listes de contrôle de maintenance standardisent l'entretien des chariots télescopiques, transformant les inspections basées sur la mémoire en routines reproductibles et vérifiables. Des formulaires quotidiens et programmés, spécifiques à chaque composant et conformes aux directives des équipementiers, améliorent la conformité et réduisent les oublis. Listes de contrôle numérisées dans Applications CMMS11 Permet le suivi des plannings, les rappels et la gestion des défauts, tandis que les balises visuelles facilitent les vérifications rapides de l'état d'avancement entre les équipes, améliorant ainsi les résultats de la maintenance préventive et la fiabilité opérationnelle.

La semaine dernière, j'ai discuté avec un chef de projet au Brésil qui pensait que son équipe maîtrisait parfaitement la maintenance, jusqu'à ce qu'un capteur de flèche défectueux provoque deux jours d'immobilisation. Le problème ? Les vérifications avant la prise de service n'étaient pas systématiques. Se fiant à leur mémoire, les différents opérateurs “ se souvenaient ” de différentes étapes. C'est là que les listes de contrôle de maintenance standardisées font toute la différence. Lorsque vous disposez de formulaires clairs répertoriant des éléments tels que le liquide hydraulique, l'état des pneus, les leviers de commande, les voyants d'avertissement et la structure de la flèche, chaque équipe couvre les mêmes points critiques, sans omission ni approximation. Pour les entretiens programmés à 100, 250 ou 1 000 heures, le respect des listes de contrôle fournies par le fabricant permet de s'assurer que le moteur, la transmission et le système électrique reçoivent l'attention dont ils ont réellement besoin.

Pour être honnête, je recommande toujours le passage au numérique si votre flotte compte cinq chariots télescopiques ou plus. Au Kenya, un entrepreneur a économisé au moins deux jours ouvrables complets chaque mois simplement en utilisant des applications CMMS pour programmer des rappels et enregistrer les travaux terminés. Au lieu de rechercher des documents papier ou de passer à côté d'une fuite hydraulique pendant des semaines, leur système suit automatiquement les défauts et les éléments en retard. Cela crée un historique en temps réel pour chaque machine. Ainsi, si une pompe tombe en panne après 1 500 heures, vous savez si elle était en retard ou si c'était simplement un coup de malchance.

Les étiquettes visuelles constituent un autre outil simple et pratique. J'ai vu des équipes au Kazakhstan marquer les points de graissage à l'aide d'attaches de câbles colorées : le vert signifie que l'entretien a été effectué, le rouge indique un retard. Cela est immédiatement clair, même pour les équipes ayant une connaissance limitée de l'anglais ou travaillant par roulement. En bref, les listes de contrôle standardisées et les outils numériques améliorent la conformité, permettent de détecter les problèmes à un stade précoce et constituent des données que vous pouvez réellement utiliser. Je vous suggère de revoir votre liste de contrôle actuelle : couvre-t-elle réellement les défaillances sur votre chantier ?

Une inspection régulière de la structure de la flèche et de ses soudures lors de la maintenance préventive permet de détecter rapidement les fissures de fatigue, évitant ainsi une défaillance catastrophique potentielle.Vrai

Le stress répété et les charges lourdes provoquent une fatigue du métal au fil du temps ; la détection précoce des fissures grâce à des inspections détaillées permet d'éviter les conditions dangereuses et les temps d'arrêt coûteux en permettant d'effectuer les réparations avant que la défaillance ne se produise.

Il est nécessaire de remplacer le fluide hydraulique chaque année, quel que soit le nombre d'heures de fonctionnement, afin de maintenir l'efficacité du chariot télescopique et d'éviter d'endommager le système.Faux

Les intervalles de remplacement du fluide hydraulique dépendent des heures de fonctionnement et des conditions d'utilisation, et non d'un calendrier fixe. Changer le fluide uniquement en fonction d'un calendrier annuel peut s'avérer inutile et coûteux si l'analyse du fluide ne révèle aucune dégradation.

Point clé à retenir: L'utilisation systématique de listes de contrôle de maintenance standardisées et numérisées améliore considérablement la conformité à la maintenance préventive des chariots télescopiques, réduit les risques d'oubli et génère des données exploitables pour les décisions opérationnelles et budgétaires. Le marquage visuel facilite la communication rapide entre les équipes, en particulier pour les équipes multilingues ou travaillant en plusieurs équipes, ce qui renforce la fiabilité et réduit les pannes coûteuses.

Pourquoi calibrer régulièrement les systèmes de sécurité des chariots télescopiques ?

Les systèmes de sécurité électroniques des chariots télescopiques, notamment les indicateurs de moment de charge (LMI), les capteurs d'angle de flèche et les verrouillages, doivent être calibrés régulièrement pour fonctionner avec précision. Les fabricants d'équipements d'origine et les normes industrielles recommandent un calibrage annuel et un recalibrage après réparation. Un calibrage incorrect peut entraîner des levages dangereux ou des interruptions de fonctionnement inutiles, compromettant ainsi la sécurité et la confiance de l'opérateur.

J'ai travaillé avec des équipes au Brésil et en Arabie saoudite qui ont rencontré des problèmes parce que les systèmes de sécurité n'étaient pas correctement calibrés. Dans un cas, un chariot télescopique de 4 tonnes avec une flèche de 14 mètres a commencé à s'arrêter bien en dessous de sa capacité nominale. L'opérateur a perdu confiance dans l'indicateur de moment de charge (LMI) et l'équipe l'a contourné juste pour terminer le travail. C'est une situation que je ne veux plus jamais voir. Un LMI hors spécifications peut avoir deux effets : soit il autorise silencieusement une surcharge, soit il vous empêche de continuer alors que le levage est parfaitement sûr.

La plupart des systèmes électroniques, tels que les LMI, les capteurs d'angle de flèche et les verrouillages hydrauliques, dépendent d'un étalonnage précis pour fournir des mesures exactes. Je rappelle souvent à nos clients que ces capteurs mesurent des tolérances très fines : une erreur de seulement 2 degrés dans l'angle de flèche peut se traduire par des centaines de kilos supplémentaires sur le crochet. L'étalonnage annuel n'est pas seulement une formalité industrielle, c'est aussi le moyen de garantir la fiabilité du dispositif de sécurité intégré à la machine. Après des réparations importantes, comme le remplacement d'un vérin ou d'un capteur, un réétalonnage est indispensable. J'ai vu un projet à Dubaï perdre près de deux jours de travail parce qu'un capteur de remplacement n'avait pas été réétalonné et que chaque levage était bloqué par des verrouillages “ faux positifs ”.

Dans la pratique, je suggère d'ajouter des tests du système de sécurité fonctionnelle à votre plan d'entretien normal. Testez les LMI, tous les interrupteurs de fin de course et les verrouillages. Enregistrez les résultats. Faites appel à un technicien certifié pour votre machine et utilisez les outils d'étalonnage appropriés, sans faire de suppositions. Lorsque vos systèmes de sécurité fonctionnent comme prévu, les opérateurs ont confiance et l'équipement reste protégé. Ignorer cette étape entraîne généralement des problèmes beaucoup plus importants à long terme.

Un étalonnage régulier de l'indicateur de moment de charge (LMI) est nécessaire, car même un écart de 1-2% peut entraîner des arrêts prématurés du levage ou une acceptation de charge dangereuse, compromettant ainsi la sécurité sur le chantier.Vrai

Les LMI s'appuient sur des données de capteurs précises et un étalonnage minutieux pour détecter avec exactitude les positions de la charge et de la flèche ; de petites erreurs d'étalonnage peuvent entraîner des fausses alarmes ou l'incapacité à détecter les surcharges, ce qui peut endommager l'équipement ou causer des accidents.

Les systèmes de sécurité des chariots télescopiques ne nécessitent un étalonnage que tous les 5 ans, car leurs composants électroniques sont très stables et ne dérivent que très rarement au fil du temps.Faux

Les systèmes de sécurité, y compris les LMI, sont soumis à une dérive des capteurs, à l'usure mécanique et aux impacts environnementaux qui peuvent altérer leur précision en quelques mois ou en un an, ce qui nécessite un étalonnage plus fréquent qu'un intervalle de 5 ans pour garantir leur fiabilité.

Point clé à retenir: L'étalonnage régulier et les tests fonctionnels des systèmes de sécurité électroniques tels que les LMI et les verrouillages sont essentiels pour éviter les arrêts prématurés et dangereux. Cela permet de maintenir la sécurité opérationnelle, de protéger les équipements et de garantir la conformité aux directives des équipementiers et de l'industrie, réduisant ainsi le risque de pannes coûteuses sur site.

Conclusion

Nous avons vu comment les vérifications quotidiennes avant le démarrage et les routines d'inspection régulières peuvent faire une réelle différence pour éviter les pannes et les défaillances coûteuses de votre chariot télescopique. D'après ce que j'ai pu observer sur les chantiers, le fait de négliger les vérifications de base, comme le contrôle des pneus et des niveaux de liquide, conduit souvent à ce que j'appelle une “ surprise de deuxième année ”, avec des factures d'entretien imprévues une fois la garantie expirée. En respectant la routine, vous pouvez gagner du temps, de l'argent et vous éviter des maux de tête à l'avenir. Si vous avez des questions sur la mise en place d'un programme d'entretien adapté ou sur l'enregistrement des inspections, n'hésitez pas à me contacter. Je serai ravi de vous aider en m'appuyant sur ce qui a réellement fonctionné pour des équipes dans différentes conditions. Chaque chantier a ses propres défis : choisissez la routine qui correspond vraiment à votre flux de travail.

Références

-

Comprenez les risques liés à une pression insuffisante des pneus, notamment la perte de stabilité et les éclatements, et bénéficiez de conseils pour surveiller précisément la pression afin de garantir la sécurité des opérations de levage. ↩

-

Découvrez comment le niveau et la qualité de l'huile hydraulique affectent les performances de levage et préviennent les pannes coûteuses des pompes sur les chariots télescopiques, grâce aux conseils de sécurité d'experts. ↩

-

Informations détaillées sur la gestion du fluide hydraulique afin de prévenir les pannes de pompe et les réparations coûteuses, garantissant ainsi la fiabilité des chariots télescopiques sur les chantiers. ↩

-

Explique l'impact des vidanges d'huile moteur effectuées en temps opportun sur la prévention des pannes mécaniques majeures et la réduction des temps d'arrêt dans les opérations de manutention à distance. ↩

-

Informations détaillées sur les causes de défaillance des joints hydrauliques, les techniques de prévention et les coûts de réparation essentiels pour éviter des temps d'arrêt coûteux. ↩

-

Explique comment une pression des pneus correcte permet d'éviter les crevaisons et les temps d'arrêt coûteux, garantissant ainsi la sécurité et la fiabilité sur les terrains accidentés. ↩

-

Détaille les risques liés à la perte d'efficacité des freins, les symptômes à surveiller et les conseils d'entretien essentiels pour maintenir la sécurité et les performances de freinage. ↩

-

Conseils d'experts sur les contrôles hydrauliques et les points de défaillance courants qui garantissent un fonctionnement fluide et évitent les fuites soudaines ou la surchauffe. ↩

-

Conseils détaillés d'experts sur la vérification de l'engagement de l'attache rapide et des goupilles de verrouillage afin d'éviter les déplacements de charge et les défaillances des accessoires. ↩

-

Explique comment les routines de nettoyage permettent de détecter les fuites hydrauliques cachées, évitant ainsi les temps d'arrêt coûteux et les réparations urgentes sur les chariots télescopiques. ↩

-

Découvrez comment les applications CMMS rationalisent le suivi de la maintenance, la planification des rappels et la gestion des défauts afin d'améliorer la fiabilité opérationnelle. ↩