Attelages rapides pour chariots télescopiques : hydrauliques ou mécaniques — Principales différences testées sur le terrain

Je n'oublierai jamais cette équipe au Brésil qui a passé près de dix minutes à se débattre avec des goupilles de raccord rapide gelées et boueuses, tandis qu'un chariot élévateur à grande portée tournait au ralenti et que l'échéance approchait à grands pas. Ce jour-là, la frustration de l'équipe n'avait rien à voir avec la puissance ou la marque, mais avec une décision négligée : raccord rapide hydraulique ou mécanique ?

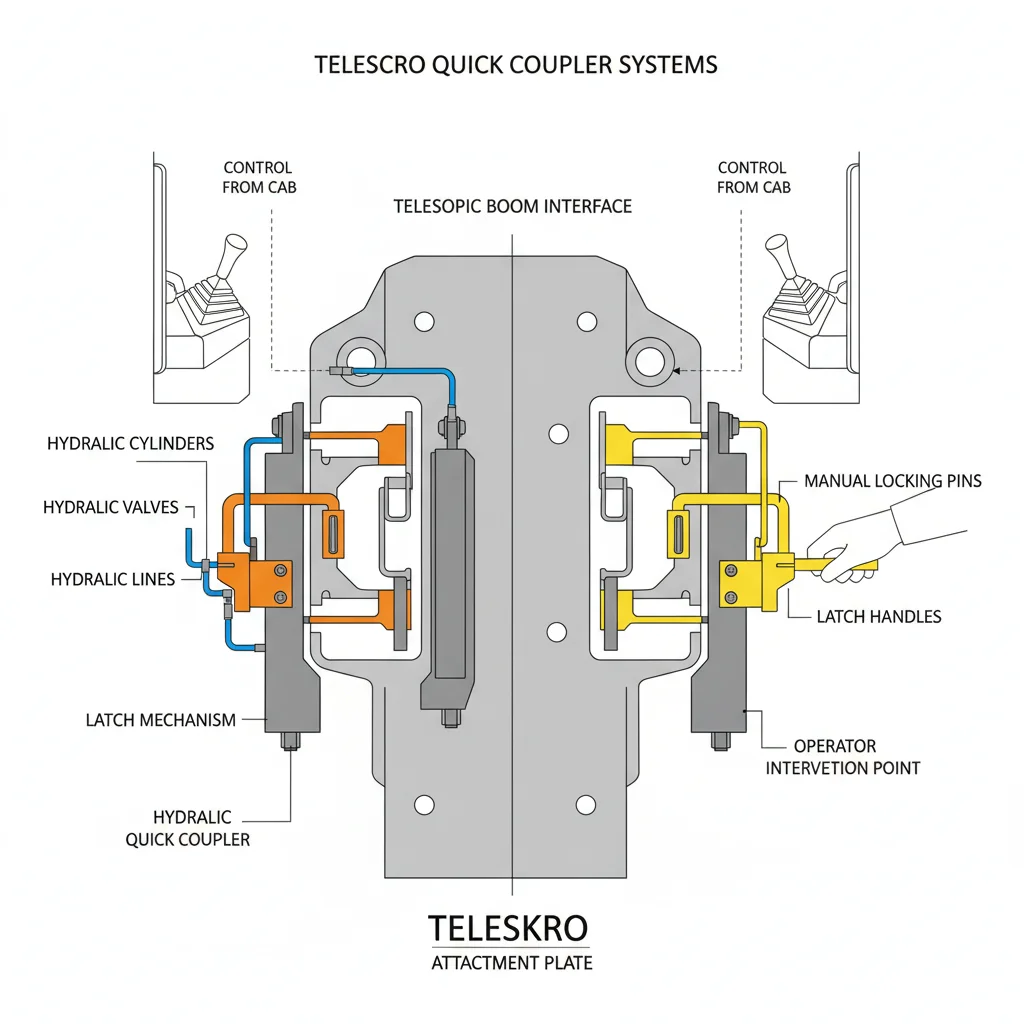

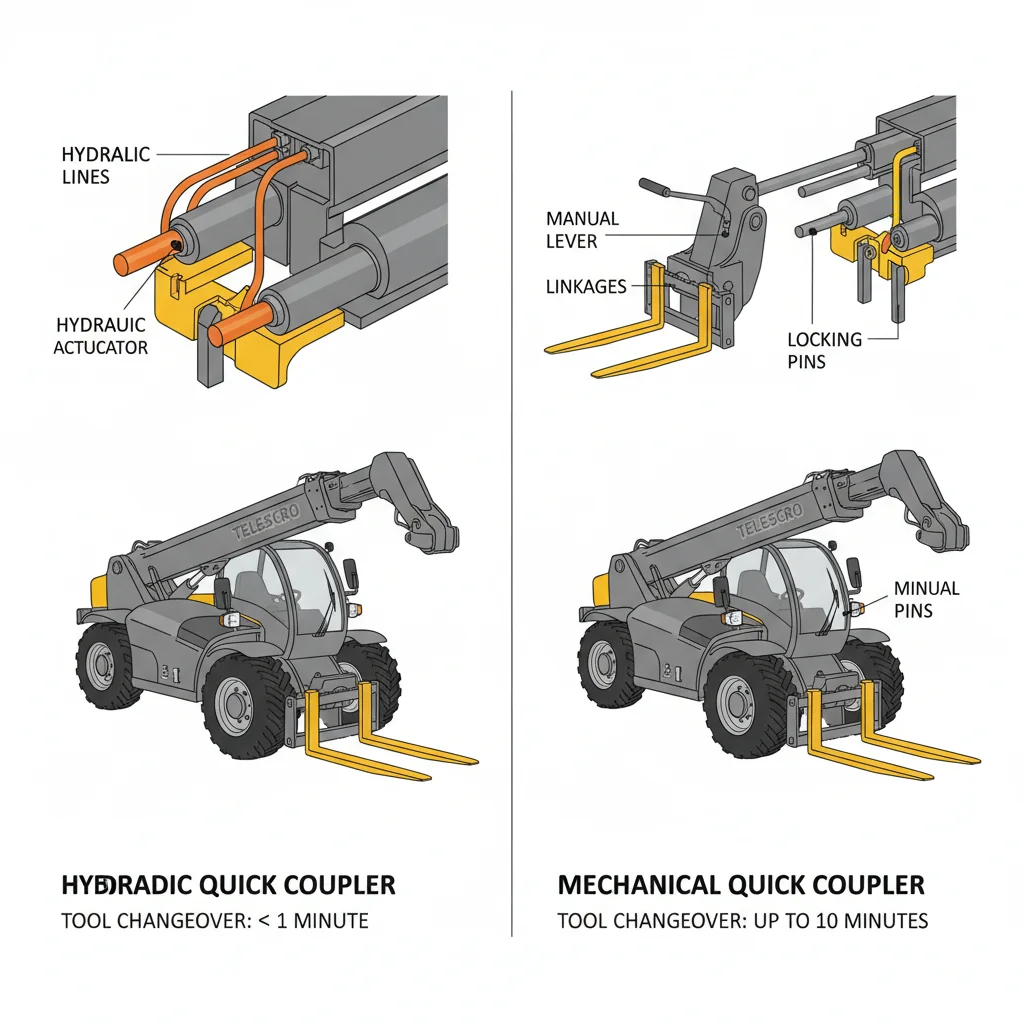

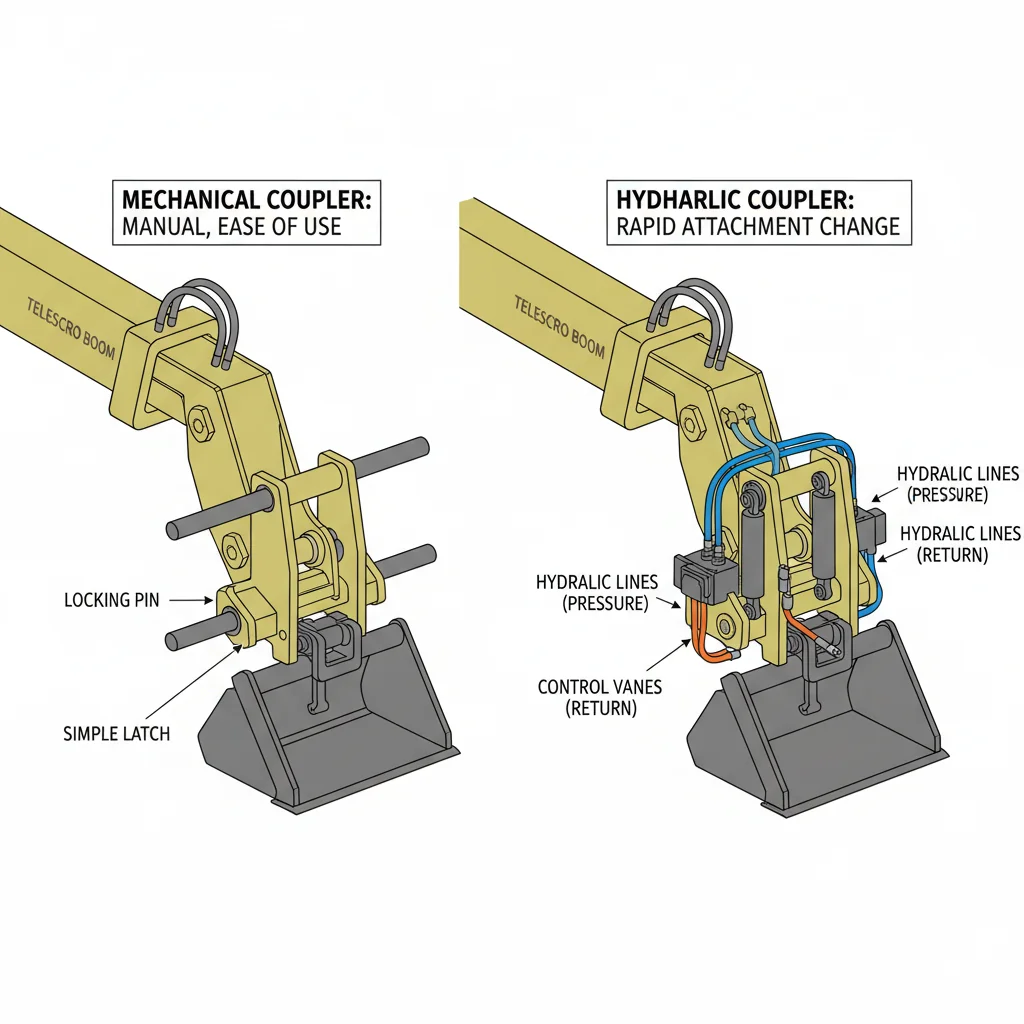

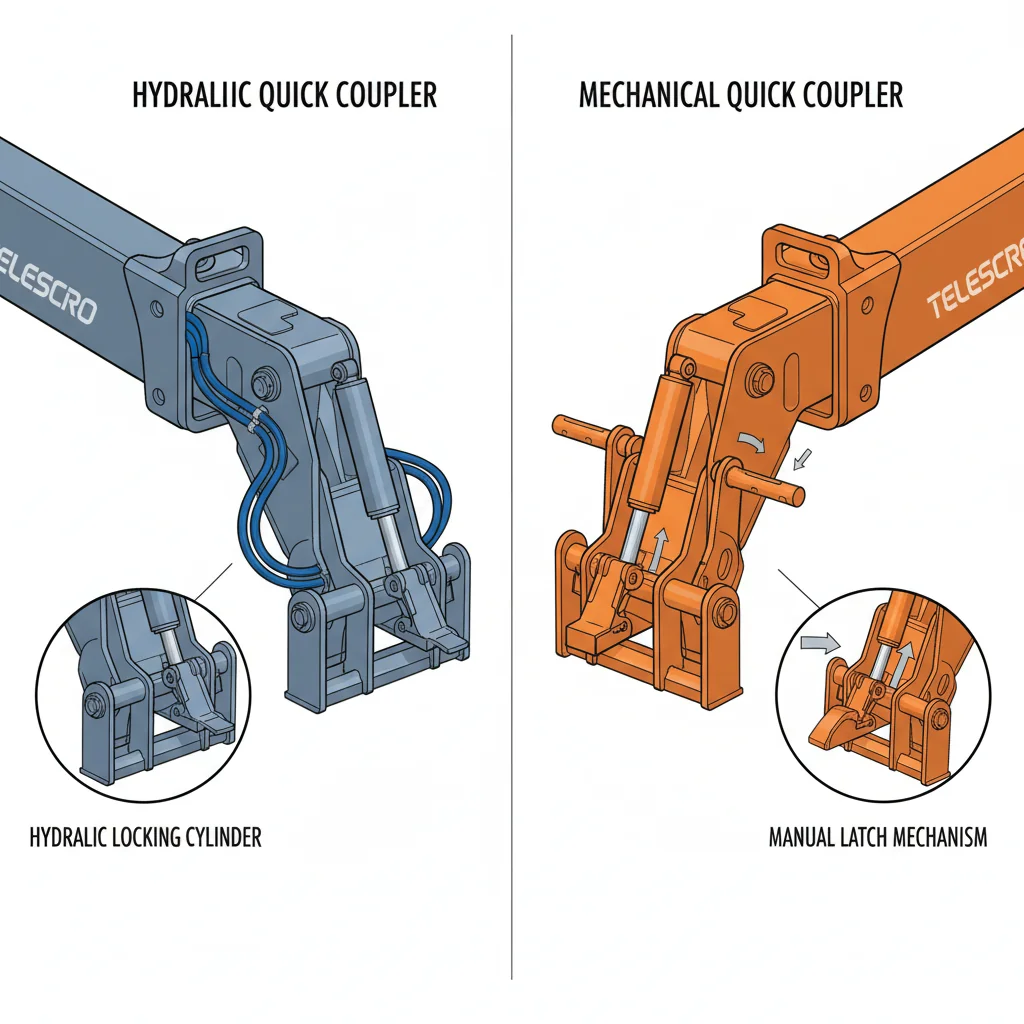

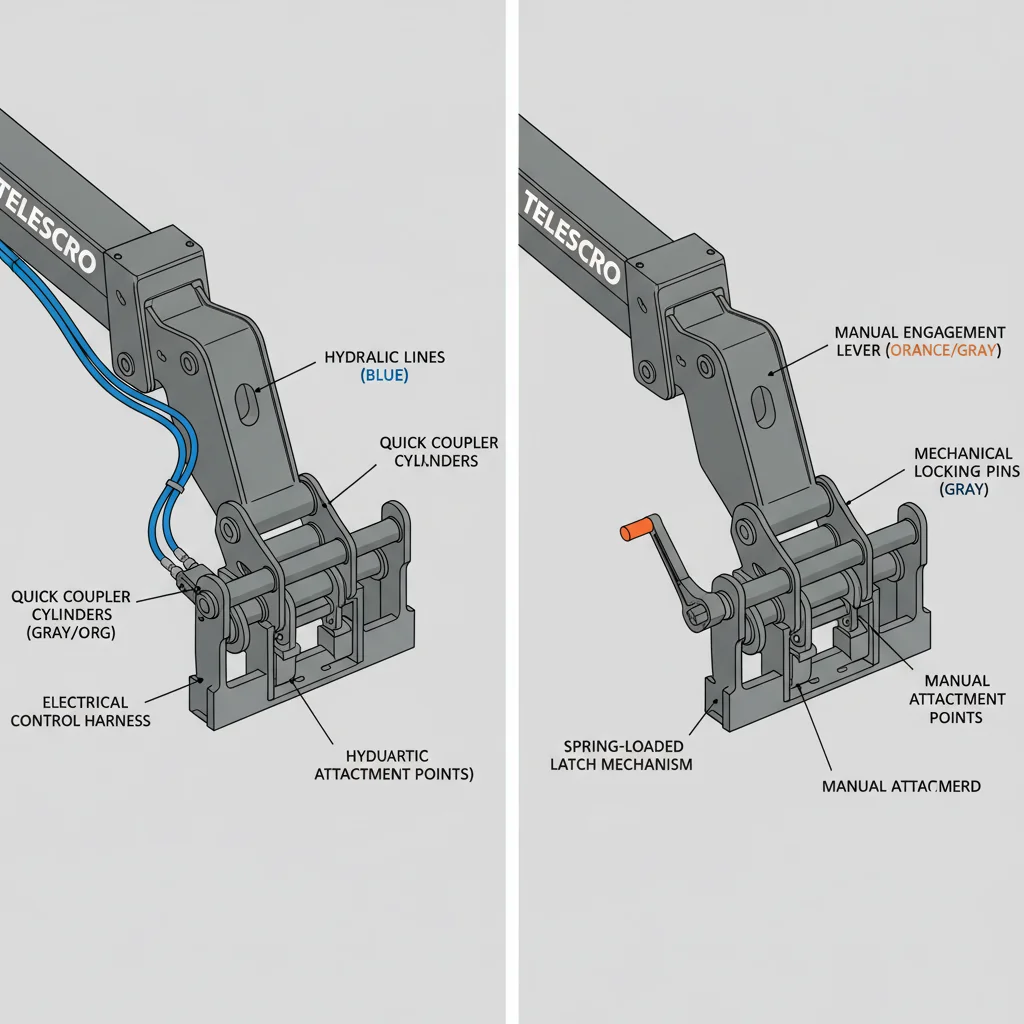

Raccords rapides hydrauliques1 utilisent la pression hydraulique embarquée de la machine pour actionner les vérins de verrouillage, ce qui permet à l'opérateur d'engager ou de désengager les accessoires entièrement depuis l'intérieur de la cabine. Les attelages rapides mécaniques, en revanche, nécessitent une intervention manuelle : les opérateurs doivent sortir de la cabine et verrouiller ou déverrouiller physiquement les goupilles, souvent à l'aide d'outils. Les systèmes hydrauliques permettent des changements d'accessoires plus rapides et plus réguliers, ce qui minimise l'exposition de l'opérateur aux dangers au sol et réduit la fatigue au travail.

Comment fonctionnent les coupleurs hydrauliques et mécaniques ?

Les raccords rapides hydrauliques utilisent le système hydraulique d'une machine pour activer les vérins de verrouillage, ce qui permet aux opérateurs de fixer ou de libérer les accessoires depuis la cabine en appuyant simplement sur un bouton. Les raccords mécaniques nécessitent une intervention manuelle : les opérateurs doivent sortir du chariot télescopique et fixer les accessoires à la main, généralement à l'aide de goupilles de verrouillage ou d'un système de loquet.

La plupart des gens ne réalisent pas que la véritable différence entre les coupleurs hydrauliques et mécaniques réside dans l'expérience de l'opérateur et le rythme de travail sur le chantier. Avec un coupleur rapide hydraulique, vous restez dans la cabine. Le circuit hydraulique alimente les vérins de verrouillage, généralement à l'aide d'un bouton ou d'un interrupteur situé sur votre joystick. Le système aligne les goupilles et les cales pour fixer votre accessoire. J'ai travaillé sur des chariots télescopiques de 4 tonnes équipés de flèches de 12 mètres, où un opérateur expérimenté pouvait passer des fourches à un godet en moins de 45 secondes, sans même mettre les pieds dans la boue.

Comparez cela aux coupleurs mécaniques, que je vois sur de nombreux chantiers soucieux des coûts en Asie du Sud-Est et en Europe de l'Est. Changer d'accessoire signifie arrêter le travail, descendre de la machine et parfois se battre avec des goupilles coincées ou des loquets sales. L'année dernière encore, au Kazakhstan, l'équipe d'un client a passé au moins 10 minutes par changement dans des conditions hivernales : le froid ralentit tout, surtout lorsque les goupilles gèlent. Sur une semaine, cela a ajouté des heures d'immobilisation, sans compter les risques liés à la manipulation manuelle.

Les deux systèmes visent à garantir un verrouillage sécurisé. Certains raccords hydrauliques2 sont équipés d'indicateurs de verrouillage dans la cabine (un voyant vert ou un signal sonore) afin que l'opérateur n'ait pas à deviner si tout est bien réglé. Les configurations mécaniques nécessitent une inspection physique. Pour être honnête, sur les chantiers très actifs où chaque minute compte, je recommande toujours de vérifier si le petit investissement initial dans le système hydraulique est rentable en termes de productivité et de réduction de la fatigue de l'opérateur.

N'oubliez pas : plus votre équipe est capable d'adapter rapidement son chariot télescopique, plus vous pouvez accomplir de tâches avec moins de machines. Je vous suggère d'adapter le type de coupleur à votre routine quotidienne habituelle en matière d'accessoires et à vos coûts de main-d'œuvre réels, sans vous limiter à rechercher le prix le plus bas.

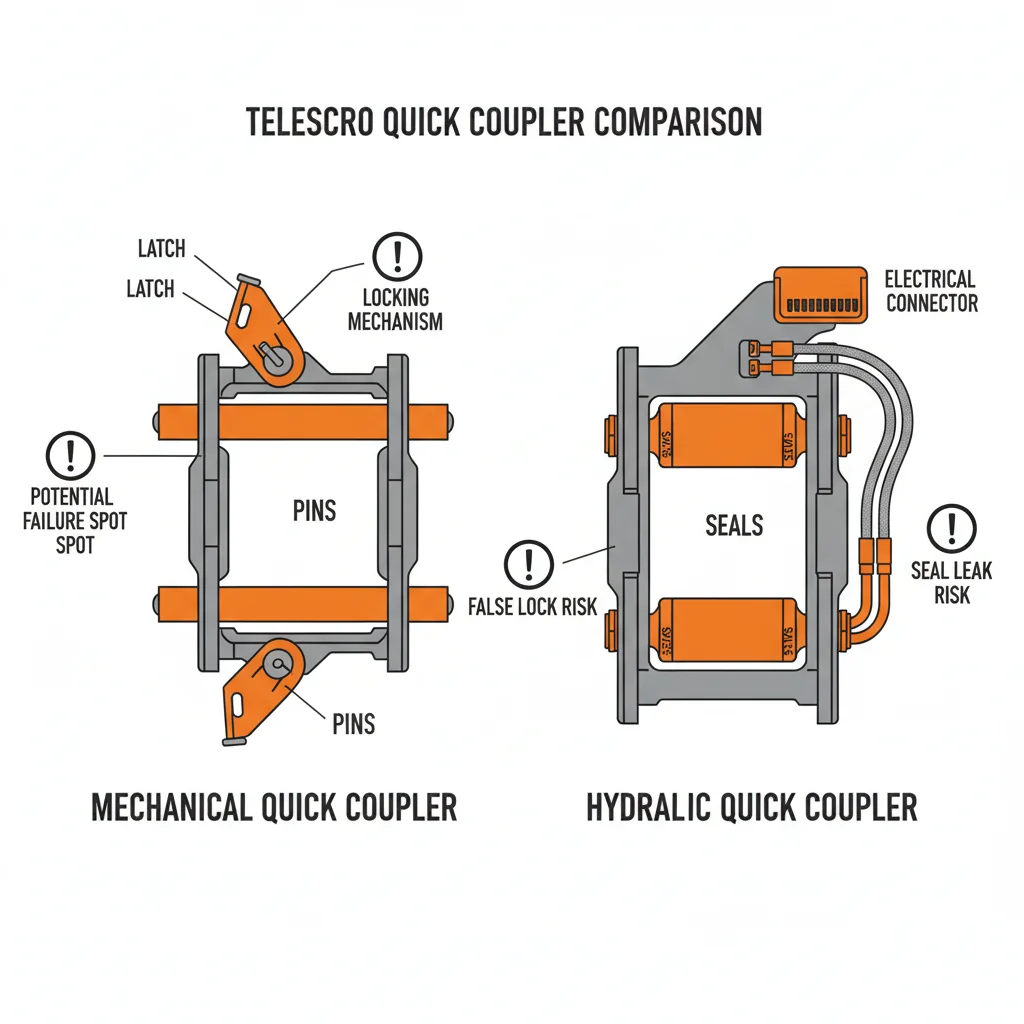

Les raccords hydrauliques intègrent souvent plusieurs points de verrouillage, notamment des goupilles et des cales, afin d'offrir une connexion plus sûre que les raccords mécaniques, qui reposent généralement sur une seule goupille de verrouillage manuelle.Vrai

Les coupleurs hydrauliques utilisent des vérins motorisés pour enclencher simultanément plusieurs mécanismes de verrouillage, ce qui améliore la stabilité de la fixation et réduit le risque de déverrouillage accidentel, tandis que les coupleurs mécaniques reposent sur l'enclenchement manuel d'une seule goupille de verrouillage, ce qui peut être moins sûr en cas de charges dynamiques.

Les coupleurs mécaniques permettent généralement de changer d'accessoire sans quitter la cabine grâce à un système de verrouillage automatisé actionné par le joystick, similaire aux coupleurs hydrauliques.Faux

Les coupleurs mécaniques exigent généralement que l'opérateur sorte de la cabine et engage ou désengage manuellement la goupille de verrouillage, car ils ne disposent pas des fonctions d'actionnement hydraulique et de commande à distance inhérentes aux coupleurs rapides hydrauliques.

Point clé à retenir: Il est essentiel de comprendre les principales différences opérationnelles (commande à distance, dans la cabine, par rapport au verrouillage manuel) entre les attachements rapides hydrauliques et mécaniques des chariots télescopiques, car ces mécanismes ont un impact important sur la vitesse de changement des accessoires, l'effort requis de la part de l'opérateur et la productivité sur le chantier, influençant ainsi l'efficacité globale de la flotte et les coûts de possession.

Comment la vitesse du coupleur influe-t-elle sur la productivité ?

Les raccords rapides hydrauliques sur les chariots télescopiques surpassent systématiquement les alternatives mécaniques en termes de rapidité, permettant de changer d'outil en moins d'une minute, contre jusqu'à 10 minutes avec les méthodes manuelles lorsque les conditions sont difficiles. Ce changement rapide peut faire gagner près d'une heure par jour à l'opérateur, ce qui augmente la productivité, l'utilisation des machines et le retour sur investissement pour les flottes à usage intensif.

Permettez-moi de partager une information importante concernant la vitesse des coupleurs, qui est souvent négligée sur les chantiers très actifs. J'ai travaillé avec des équipes à Dubaï et au Kazakhstan où chaque minute perdue à changer d'accessoires se traduisait par une perte de profit, en particulier lorsque plusieurs équipes se relayaient. Les coupleurs rapides hydrauliques changent vraiment la donne dans ces conditions. J'ai chronométré un changement manuel typique sur un chariot télescopique de 3,5 tonnes : cela peut prendre entre cinq et dix minutes si les goupilles sont serrées ou si l'accessoire est encrassé. Si vous multipliez cela par six ou huit changements par jour, cela représente près d'une heure, parfois plus, perdue sur une seule machine.

Maintenant, comparez cela à un système d'attache rapide hydraulique. Lors de mes propres tests (et avec plusieurs clients en Pologne l'année dernière), le remplacement des fourches par un godet a pris moins d'une minute, souvent seulement 30 secondes, sans quitter la cabine. L'opérateur a simplement aligné, appuyé sur un bouton, et le circuit hydraulique a fait le reste. Avec les flottes municipales ou les clients de location, cette rapidité permet à un superviseur de réaffecter rapidement les machines à une nouvelle section sans longue attente. Sur un mois, cela représente des dizaines d'heures de machine supplémentaires facturables.

La plus grande erreur que je constate est de sous-estimer ces gains de temps par rapport au prix d'achat initial. Oui, les coupleurs hydrauliques coûtent plus cher au départ, mais dans les flottes qui changent d'outils plusieurs fois par jour, le retour sur investissement est rapide, parfois en moins de trois mois. Je suggère de suivre les changements quotidiens d'accessoires pendant une semaine avant de prendre une décision. Pour les opérations à forte utilisation ou à équipages multiples, ce temps perdu peut avoir un impact sérieux sur votre retour sur investissement.

Les raccords rapides hydrauliques peuvent réduire le temps de changement d'accessoire jusqu'à 70% par rapport aux raccords mécaniques à goupille, car ils utilisent un fluide sous pression pour actionner instantanément les mécanismes de verrouillage.Vrai

Les coupleurs hydrauliques éliminent le retrait manuel des goupilles en utilisant la pression hydraulique pour verrouiller et libérer les accessoires, ce qui accélère considérablement les changements, en particulier dans des conditions difficiles où les goupilles peuvent se coincer ou se salir. Cela permet de réduire le temps de changement de 10 minutes en mode manuel à seulement 3 minutes.

Les raccords rapides mécaniques sont généralement plus rapides que les raccords hydrauliques pour les changements d'accessoires, car ils ne dépendent pas de systèmes hydrauliques qui peuvent présenter des problèmes de retard ou de perte de pression.Faux

Les coupleurs mécaniques nécessitent le retrait et l'insertion manuels des goupilles de verrouillage, ce qui prend plus de temps et est plus exigeant physiquement. Les coupleurs hydrauliques utilisent la puissance hydraulique pour actionner les verrous à distance, ce qui les rend plus rapides et plus efficaces dans la pratique, malgré les retards potentiels du système hydraulique.

Point clé à retenir: Le remplacement plus rapide des coupleurs hydrauliques peut réduire considérablement le temps improductif des opérateurs, en particulier lorsque les changements d'accessoires sont fréquents. Cette efficacité permet non seulement de compenser les coûts initiaux plus élevés, mais aussi de maximiser les heures facturées, ce qui fait des coupleurs hydrauliques un investissement rentable pour les flottes à forte utilisation et les chantiers nécessitant plusieurs équipes.

En quoi les raccords rapides hydrauliques et mécaniques diffèrent-ils ?

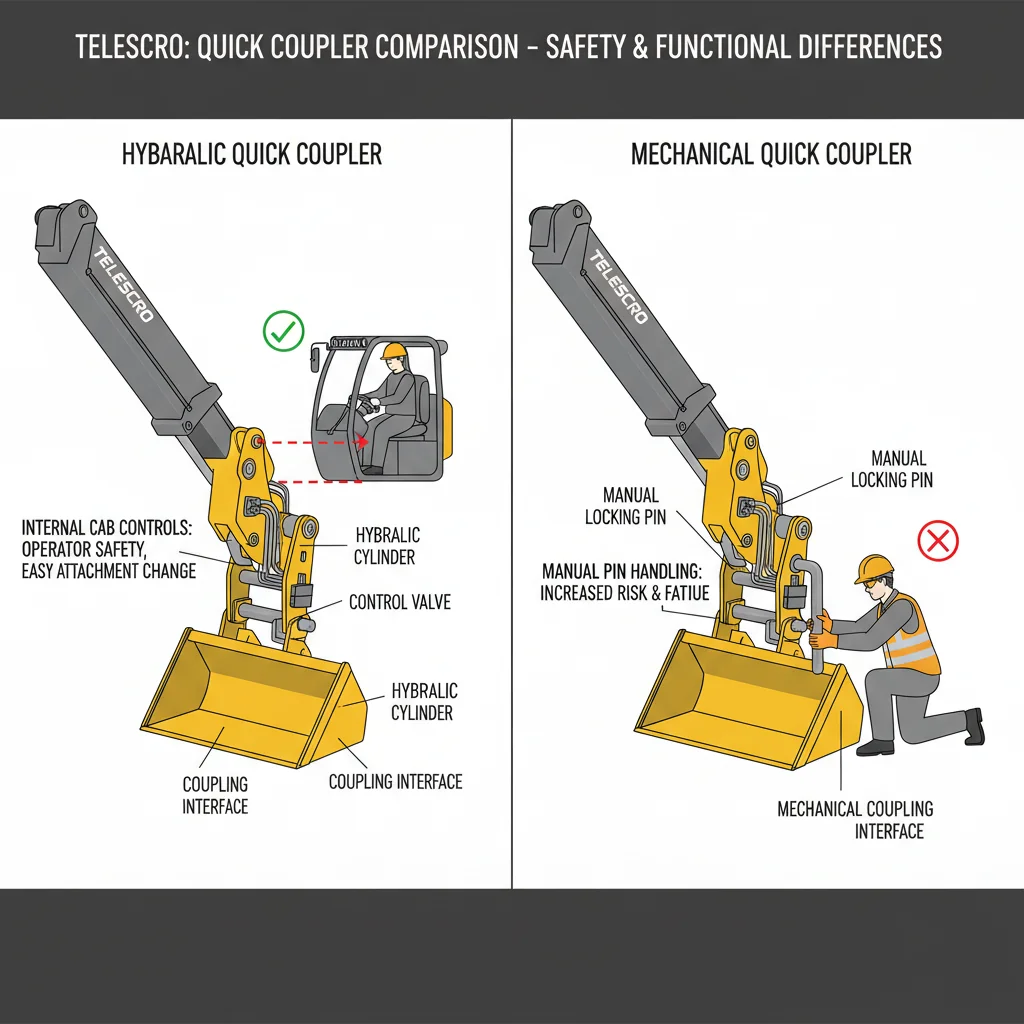

Les raccords rapides hydrauliques améliorent la sécurité et le confort de l'opérateur en permettant de changer les accessoires depuis l'intérieur de la cabine, ce qui réduit au minimum l'exposition aux risques de glissades, de trébuchements et d'écrasement. En revanche, les raccords mécaniques obligent les opérateurs à sortir de la cabine et à manipuler des goupilles lourdes, ce qui augmente la fatigue et le risque d'accident, en particulier dans des conditions difficiles. Les deux types de raccords doivent être conformes aux normes de sécurité EN474.

Voici ce qui importe le plus lorsque vous devez choisir entre des attaches rapides hydrauliques et mécaniques : les risques réels et les efforts auxquels vos opérateurs sont confrontés quotidiennement. Au Kazakhstan, pendant la saison des pluies, j'ai vu une équipe équipée d'attaches mécaniques obligée de changer de godet cinq fois par jour sur un sol boueux. Chaque changement impliquait de descendre, de lutter avec des goupilles en acier de 18 kg et de s'agenouiller à côté d'un attache graisseux, ce qui augmentait considérablement le risque de glisser ou de se coincer les mains. À la fin de la semaine, deux hommes se sont plaints de maux de dos et un autre d'une entorse au poignet. C'est une réalité quotidienne, pas seulement une théorie.

Les raccords rapides hydrauliques changent la donne. Les opérateurs restent dans la cabine : il faut moins d'une minute pour déverrouiller et reverrouiller, même avec des fourches ou des godets lourds. Aucune exposition au sol irrégulier, aux véhicules qui passent ou aux flèches en mouvement. Un entrepreneur de Dubaï m'a dit qu'ils avaient gagné au moins deux heures de travail par semaine simplement en sortant moins souvent de la cabine. De plus, sur un chariot télescopique de 4 tonnes équipé d'une flèche de 14 mètres, le remplacement des accessoires par un système hydraulique signifie que personne ne se trouve sous une charge levée ou à proximité d'angles morts. La marge d'erreur est réduite : le verrouillage s'enclenche, le loquet secondaire se vérifie automatiquement et le circuit maintient la pression jusqu'à ce que l'indicateur visuel confirme qu'il est bien fixé.

Bien sûr, les deux types doivent respecter les normes de sécurité EN474. Cela implique des verrous secondaires, des inspections régulières et une formation des opérateurs, sans exception. Mais je recommande toujours, quel que soit le système, d'effectuer un contrôle visuel et un ‘ test de secousse ’ à chaque fois. La plus grande différence ? Le système hydraulique minimise les risques de dysfonctionnement. Pour les équipes qui effectuent fréquemment des remplacements à l'extérieur ou dans la circulation, la fatigue des opérateurs et la sécurité sont les premiers domaines où vous ressentirez les avantages de cette mise à niveau. Lorsque vous prenez votre décision, tenez compte du bien-être à long terme, et pas seulement du coût initial.

Les raccords rapides hydrauliques permettent aux opérateurs de changer d'accessoire depuis l'intérieur de la cabine à l'aide de commandes hydrauliques, ce qui réduit le temps de changement de godet jusqu'à 70% par rapport aux raccords mécaniques qui nécessitent le retrait manuel des goupilles.Vrai

Les coupleurs hydrauliques s'intègrent au système hydraulique de la machine, ce qui permet de changer d'accessoire à la volée sans que l'opérateur ait à descendre de la machine. Cela accélère non seulement le travail, mais réduit aussi considérablement la fatigue ergonomique et l'exposition aux risques liés à la manipulation manuelle des goupilles.

Les raccords rapides mécaniques offrent généralement une meilleure étanchéité contre les fuites hydrauliques que les raccords hydrauliques, ce qui les rend plus adaptés à une utilisation avec des accessoires à haute pression.Faux

Les raccords rapides mécaniques ne reposent pas sur des joints hydrauliques ; ainsi, le risque de fuites de fluide hydraulique est associé aux raccords hydrauliques. Les raccords hydrauliques sont spécialement conçus pour maintenir l'intégrité du fluide sous haute pression, tandis que les raccords mécaniques assurent principalement la fixation physique des accessoires.

Point clé à retenirLes raccords rapides hydrauliques réduisent considérablement les risques physiques et la fatigue de l'opérateur en permettant de changer les accessoires depuis la cabine, tandis que les raccords mécaniques nécessitent une intervention manuelle et présentent des risques plus importants. Le respect des procédures de sécurité et des normes de conformité est essentiel pour les deux systèmes, mais les solutions hydrauliques minimisent naturellement les erreurs humaines et améliorent le bien-être général de l'opérateur.

Comment comparer les coûts des attelages rapides ?

Les raccords rapides mécaniques pour chariots télescopiques sont généralement 30 à 50 % moins chers à l'achat, coûtant environ 1 400 à 900 dollars américains, tandis que les versions hydrauliques sont vendues entre 1 200 et 2 000 dollars américains, auxquels s'ajoutent les frais de mise à niveau. Les systèmes d'attelage hydrauliques entraînent des coûts initiaux et de mise à niveau plus élevés, mais pour les changements fréquents d'accessoires, les économies de main-d'œuvre et la réduction des temps d'arrêt des machines peuvent compenser l'investissement en une saison.

La plus grande erreur que je constate est que les acheteurs se focalisent sur le prix d'achat initial des attaches rapides sans tenir compte des coûts à long terme. Il y a quelques mois, j'ai discuté avec un responsable de chantier au Kazakhstan qui tenait absolument à équiper sa flotte de 10 chariots télescopiques de 4 tonnes d'attaches mécaniques. Sur le papier, l'économie de plus de 10 000 dollars américains sur l'ensemble de ses machines semblait intéressante. Mais après six mois, à force de changer constamment les godets et les flèches, son équipe a perdu beaucoup de temps. Chaque changement manuel prenait au moins 15 minutes et nécessitait deux ouvriers. Cela représentait plus de quatre heures d'immobilisation par semaine. Sur un chantier très chargé, ces heures coûtent cher.

Voici une analyse comparative des chiffres réels :

| Type de coupleur | Coût initial (par unité) | Coût typique d'une modernisation | Temps moyen d'échange | Maintenance | Meilleur cas d'utilisation |

|---|---|---|---|---|---|

| Mécanique | US$400–900 | Aucun | 10 à 20 min | Faible | Échanges peu fréquents, petits travaux |

| Hydraulique | US$1 200–2 000 | US$2 000–5 000 | 1 à 2 minutes | Moyen | Échanges fréquents, grandes flottes |

D'après mon expérience, les systèmes mécaniques sont intéressants si vous ne changez d'accessoire qu'une ou deux fois par jour, en particulier dans les régions où le coût de la main-d'œuvre est moins élevé. Ils sont simples, moins sujets aux pannes et les réparations sont moins coûteuses. Les coupleurs hydrauliques, bien que coûteux à installer, sont très efficaces lorsque le temps est précieux et que les changements d'accessoires sont fréquents tout au long de la journée. J'ai travaillé avec un client à Dubaï dont les chariots télescopiques de 18 mètres, très coûteux, changeaient souvent d'outils cinq fois par jour. Le passage à la commutation hydraulique a tellement réduit les temps d'arrêt que l'investissement supplémentaire a été amorti en moins de six mois. Mon conseil ? Calculez les heures perdues avant de vous lancer dans un achat “ bon marché ”. Pour la plupart des gros travaux, je suggère toujours de prendre en compte le coût total de possession, et pas seulement le prix d'achat.

Les raccords rapides hydrauliques réduisent généralement le temps de changement d'accessoire de plus de 50% par rapport aux raccords mécaniques, car ils permettent à un seul opérateur d'effectuer des changements à l'aide d'un simple bouton-poussoir, sans avoir à retirer manuellement les goupilles.Vrai

Les coupleurs hydrauliques utilisent des conduites hydrauliques intégrées pour contrôler les mécanismes de verrouillage, ce qui permet des changements d'accessoires plus rapides et plus sûrs, souvent en moins de 5 minutes, alors que les coupleurs mécaniques nécessitent un emboîtement manuel qui peut prendre 15 à 20 minutes avec deux ouvriers.

Les attelages mécaniques rapides offrent généralement une meilleure stabilité de charge que les attelages hydrauliques, car ils utilisent des goupilles en acier trempé qui empêchent tout mouvement latéral lorsque le chariot télescopique fonctionne à pleine capacité.Faux

Alors que les coupleurs mécaniques reposent sur des goupilles en acier, les coupleurs hydrauliques modernes sont conçus pour respecter ou dépasser les normes de stabilité de charge grâce à des mécanismes de verrouillage sécurisés et à la pression hydraulique qui maintiennent la position de fixation, garantissant ainsi un fonctionnement sûr même sous de lourdes charges.

Point clé à retenir: Les attelages rapides mécaniques offrent des coûts d'achat et d'entretien moins élevés, ce qui les rend adaptés aux opérations nécessitant des changements d'accessoires peu fréquents. En revanche, les attelages rapides hydrauliques, bien que plus coûteux à l'achat, offrent des avantages supérieurs en termes de coût total pour les flottes à forte utilisation, car ils minimisent la main-d'œuvre et réduisent les temps d'arrêt lors des changements fréquents d'accessoires.

Quand les chariots télescopiques doivent-ils utiliser des coupleurs hydrauliques ou mécaniques ?

Les raccords rapides mécaniques sont les mieux adaptés aux opérations simples nécessitant peu de changements d'accessoires, comme l'agriculture ou les petits travaux de sous-traitance, en raison de leur simplicité, de leur coût réduit et de leur facilité d'entretien. Les raccords hydrauliques excellent dans les tâches à volume élevé et nécessitant de nombreux accessoires, comme la location, les municipalités et les grands entrepreneurs, où les changements rapides améliorent la productivité et la valeur de revente des machines.

Le mois dernier, un entrepreneur de Dubaï m'a demandé si les coupleurs hydrauliques valaient vraiment l'investissement supplémentaire pour sa nouvelle flotte de chariots télescopiques. Il n'y a pas de réponse simple à cette question, mais la grande différence réside dans la fréquence à laquelle les accessoires doivent être changés et dans le coût des temps d'arrêt pour votre projet. J'ai vu une ferme près de Chengdu utiliser un chariot télescopique basique de 3 tonnes équipé d'un coupleur rapide mécanique. Les opérateurs changeaient peut-être deux fois par saison entre les fourches et le godet. Pour leur flux de travail, le système mécanique était logique : un minimum de pièces mobiles, une maintenance facile et un coût initial beaucoup plus faible.

Mais sur les chantiers très actifs ou dans les flottes de location, les coupleurs hydrauliques ont clairement l'avantage. J'ai vu de grandes sociétés de location en Pologne et au Brésil gagner au moins deux heures par semaine et par machine. Lorsque vous avez cinq chariots télescopiques qui passent constamment des fourches aux godets et aux flèches, le temps perdu à sortir, à déverrouiller les goupilles ou à utiliser des marteaux s'accumule rapidement. Avec les coupleurs hydrauliques, les opérateurs restent dans la cabine et changent d'outils en quelques secondes.

Voici un bref aperçu :

- Accouplements mécaniques fonctionnent le mieux pour :

- Emplois consistant principalement à s'occuper d'un seul dossier toute la journée

- Zones rurales ou exploitations agricoles bénéficiant d'un soutien limité de la part des concessionnaires

- Taux de main-d'œuvre moins élevés, lorsque le temps de travail de l'opérateur est moins critique

- Réparations simples : outils manuels de base, aucune pièce spéciale

- Raccords hydrauliques apporter de la valeur ajoutée pour :

- Grandes flottes avec changements quotidiens fréquents

- Municipalités ou locations proposant différents types d'emplois

- Les sites urbains où chaque minute compte

- Flottes visant une valeur de revente plus élevée

Je vous suggère de noter combien de fois votre équipe change d'accessoires au cours d'un mois type. Ce chiffre vous indiquera quelle option de coupleur vous permet de réaliser des économies à long terme.

Les raccords rapides hydrauliques permettent de changer les accessoires sans que l'opérateur ait à quitter la cabine, ce qui réduit le temps de remplacement des accessoires d'environ 10 minutes à moins de 2 minutes en moyenne.Vrai

Les coupleurs hydrauliques s'intègrent au système hydraulique de la machine, permettant le déverrouillage et l'engagement à distance des accessoires, ce qui réduit considérablement les temps d'arrêt par rapport aux systèmes mécaniques qui nécessitent le retrait manuel des goupilles. Cela est particulièrement avantageux sur les chantiers où les accessoires changent fréquemment.

Les raccords mécaniques offrent une meilleure étanchéité contre les fuites hydrauliques que les raccords hydrauliques, ce qui en fait le choix privilégié pour les accessoires de manutention de fluides lourds.Faux

Les coupleurs mécaniques ne comportent pas de circuits hydrauliques et n'offrent donc aucun avantage en matière d'étanchéité pour les fuites hydrauliques. Les coupleurs hydrauliques sont directement raccordés aux conduites hydrauliques et sont équipés de joints et de mécanismes de verrouillage afin d'éviter les fuites lors du changement d'accessoires. Les coupleurs mécaniques sont plus simples, mais n'offrent aucune protection contre les fuites pour les fonctions hydrauliques.

Point clé à retenirLes coupleurs mécaniques conviennent aux flux de travail des chariots télescopiques peu changeants et peu complexes, privilégiant l'accessibilité et la fiabilité. Les coupleurs hydrauliques permettent un gain de temps considérable et une productivité accrue dans les environnements à forte circulation ou à multiples accessoires, ce qui les rend optimaux pour les grandes flottes et les applications exigeantes où l'efficacité et le temps de fonctionnement ont un impact direct sur la rentabilité opérationnelle.

Comment comparer les besoins en matière d'entretien des attaches rapides ?

Les attelages rapides mécaniques pour chariots télescopiques sont plus simples, utilisant des goupilles et des loquets de base, ce qui réduit les points de défaillance et facilite l'entretien sur le terrain. Les attelages rapides hydrauliques comprennent des vérins, des joints, des flexibles et des composants électriques, qui nécessitent des contrôles périodiques pour détecter les fuites et les défauts. Les deux types présentent un risque de ‘ faux verrouillage ’, ce qui rend les contrôles visuels et physiques quotidiens essentiels pour la sécurité de l'opérateur et la fiabilité de la machine.

Pour être honnête, c'est au niveau de la maintenance que le choix du coupleur rapide fait vraiment la différence, surtout si vous travaillez dans des régions isolées ou si vous ne pouvez pas vous procurer rapidement des pièces de rechange. Les coupleurs rapides mécaniques simplifient les choses. Ils sont composés d'un loquet, de deux goupilles de verrouillage et de peu d'autres éléments. J'ai vu des entrepreneurs travaillant sur des parcs éoliens en montagne dans le Yunnan les entretenir avec seulement de la graisse et une brosse métallique pendant toute une saison. Les problèmes courants sont les goupilles coincées, l'usure au niveau du loquet et la saleté qui bloque le mécanisme.

En général, un nettoyage rapide et un regraissage suffisent, et il est rare que le coupleur mette la machine hors service. Les coupleurs hydrauliques, en revanche, améliorent les performances, mais nécessitent davantage de surveillance. L'été dernier, un client au Kazakhstan disposait de trois chariots télescopiques équipés de coupleurs rapides hydrauliques, fonctionnant chacun environ 2 000 heures dans des conditions difficiles. Deux d'entre elles ont développé des fuites au niveau des joints des vérins, et une autre a présenté un défaut de tuyau au milieu d'un coulage. La réparation de ces problèmes a nécessité l'intervention de techniciens qualifiés et a entraîné un retard d'une journée entière. Avec les systèmes hydrauliques, vous êtes confronté à une usure potentielle des joints, à des fuites au niveau des tuyaux et à des problèmes électriques, en particulier lorsque l'équipement vieillit. Les inspections doivent porter sur le mouvement des vérins, l'état des tuyaux et tous les raccords tous les quelques mois, et pas seulement une fois par an.

Voici une analyse pratique :

| Type de coupleur | Principaux besoins en matière d'entretien | Problèmes courants | Meilleur pour | Réparations sur le terrain |

|---|---|---|---|---|

| Mécanique | Graissage, nettoyage, vérification des goupilles | Usure, loquet grippé, débris | Chantiers éloignés ou simples | Outils simples et basiques |

| Hydraulique | Vérification des tuyaux, joints des bouteilles | Fuites, solénoïdes défectueux, serrure faible | Chantiers à haute productivité | Plus difficile ; nécessite des outils |

Les raccords rapides mécaniques ne nécessitent généralement que de la graisse et un minimum d'outils, ce qui leur permet de fonctionner de manière fiable pendant toute une saison dans des environnements difficiles, tels que les parcs éoliens de montagne, sans qu'il soit nécessaire de remplacer des pièces.Vrai

Les coupleurs mécaniques ont une conception simple avec peu de pièces mobiles (principalement des loquets et des goupilles) qui peuvent être entretenus efficacement avec une lubrification et un nettoyage de base, ce qui les rend idéaux pour les sites éloignés où les pièces de rechange sont difficiles à obtenir.

Les raccords rapides hydrauliques ne subissent jamais d'usure des loquets ni de blocage des goupilles, car leurs mécanismes sont entièrement étanches et autolubrifiants.Faux

Bien qu'ils soient scellés pour protéger les composants internes, les coupleurs hydrauliques comportent toujours des points de verrouillage mécaniques et des goupilles sujets à l'usure et à l'intrusion de saletés, ce qui nécessite une inspection et un entretien réguliers pour garantir leur bon fonctionnement.

Point clé à retenirLes raccords rapides mécaniques offrent un entretien simple et un risque moindre de pannes dans des conditions éloignées. Les raccords hydrauliques offrent une grande rapidité, mais nécessitent une inspection minutieuse des joints, des tuyaux et des systèmes électriques. Dans les deux cas, des contrôles visuels et physiques quotidiens sont essentiels pour éviter les accidents liés aux accessoires ou les temps d'arrêt coûteux.

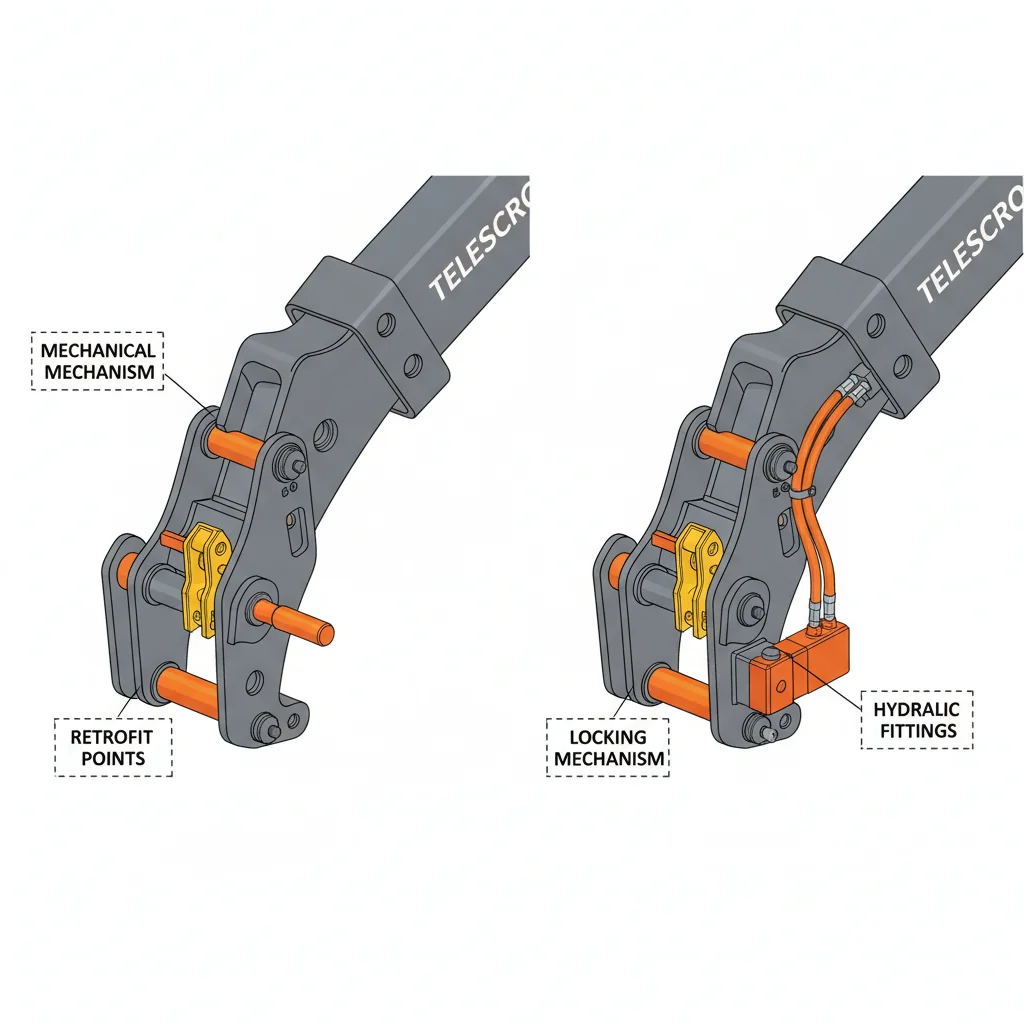

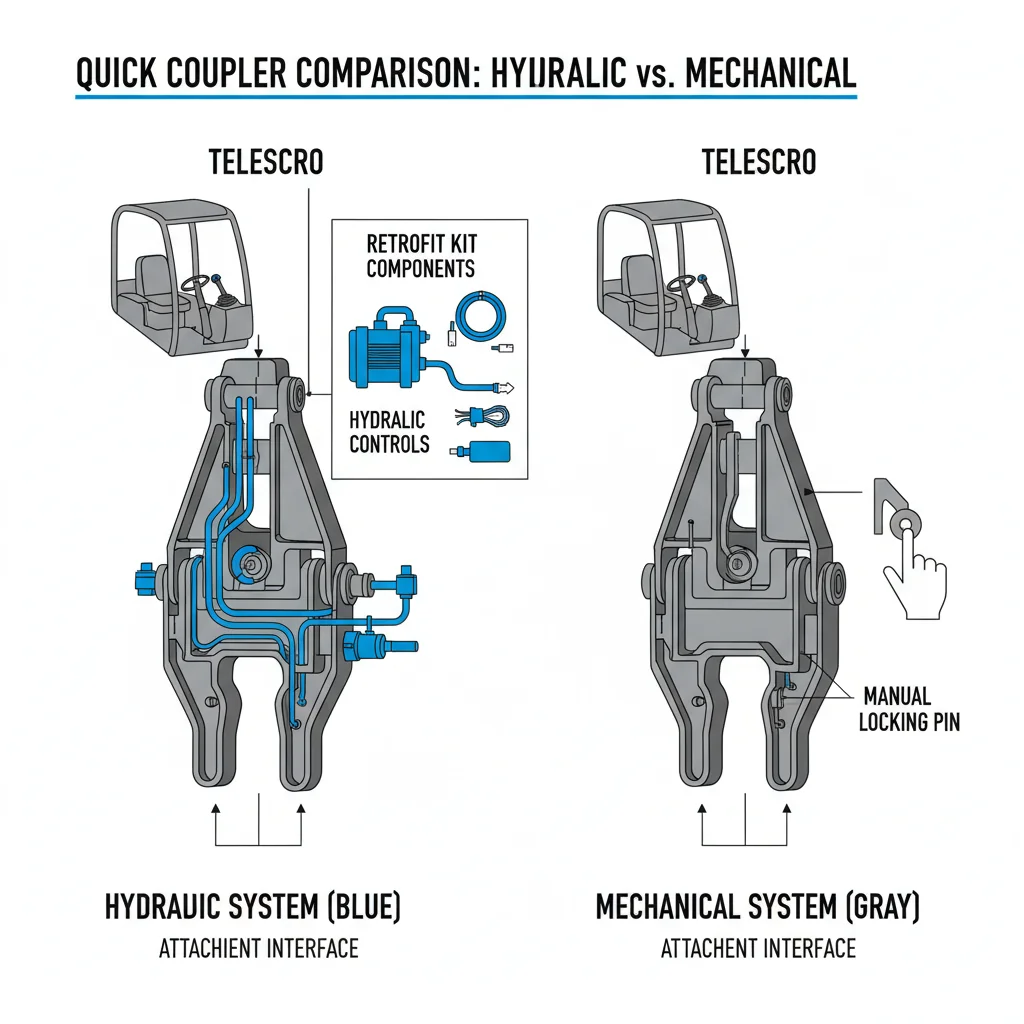

Les attelages rapides pour chariots télescopiques sont-ils faciles à installer a posteriori ?

La compatibilité et la mise à niveau des attachements rapides pour chariots télescopiques dépendent du type de système. Les attachements hydrauliques nécessitent des services hydrauliques supplémentaires et des commandes dans la cabine, ce qui nécessite souvent des kits de mise à niveau, en particulier pour les machines plus anciennes. Les attachements mécaniques sont généralement plus faciles et moins coûteux à mettre à niveau en raison d'un minimum de tuyauterie ou de câblage. Les attachements universels augmentent la flexibilité des accessoires, mais peuvent augmenter le poids ou la complexité, tandis que les systèmes dédiés garantissent un ajustement optimal.

J'ai travaillé avec des clients au Kazakhstan qui pensaient que la mise à niveau des attachements rapides était toujours simple. En réalité, cela dépend de l'âge de votre machine, de sa configuration hydraulique et des accessoires que vous prévoyez d'utiliser. Pour un entrepreneur utilisant un chariot télescopique de 4 tonnes et 14 mètres datant de 2012, nous avons constaté qu'un attachement mécanique pouvait être installé en moins d'une demi-journée, avec des pièces coûtant moins de $750. Aucune commande ni aucun tuyau supplémentaire n'étaient nécessaires, seulement des outils de base et deux personnes. C'est beaucoup plus simple que les systèmes hydrauliques.

Aujourd'hui, les attelages rapides hydrauliques offrent un gain de confort considérable, en particulier sur les chantiers où l'on change de fourches et de godets toute la journée. Mais ils nécessitent un circuit hydraulique supplémentaire et des commandes correspondantes dans la cabine. Sur les modèles construits avant 2018, une mise à niveau implique généralement l'ajout de kits complets, la pose de nouveaux tuyaux et parfois la mise à jour du panneau de commande. En Malaisie, l'année dernière, un client a dépensé plus de 1 500 euros par unité, chaque mise à niveau nécessitant une journée entière et deux techniciens. Si vos accessoires nécessitent des fonctions hydrauliques, comme des fourches rotatives ou des grappins, pensez à utiliser des plaques multi-raccords. Elles vous permettent de connecter plusieurs conduites hydrauliques en un seul geste, réduisant ainsi le temps de changement à quelques minutes seulement.

Voici ce que je rappelle toujours aux acheteurs : les coupleurs universels offrent une grande flexibilité, car ils permettent de partager les accessoires entre différentes machines ou marques. L'inconvénient ? Vous risquez de gagner quelques kilos en poids et de perdre un peu de capacité d'embout. Les coupleurs dédiés garantissent une fixation solide et fiable, mais limitent les options à long terme. Mon conseil : vérifiez bien que le coupleur que vous avez choisi est compatible avec le système hydraulique de la machine et avec tous les accessoires que vous utiliserez. Cette précaution vous évitera de mauvaises surprises plus tard.

Les raccords rapides mécaniques ne nécessitent généralement aucune conduite hydraulique ni commande électronique supplémentaire, ce qui permet de les installer sur des chariots télescopiques plus anciens avec un temps d'immobilisation minimal et moins de $750 en pièces pour un modèle 2012 de 4 tonnes et 14 mètres.Vrai

Les coupleurs mécaniques utilisent des mécanismes de verrouillage manuels qui fonctionnent indépendamment du système hydraulique de la machine, ce qui rend leur installation plus simple et moins invasive que celle des coupleurs hydrauliques, qui nécessitent souvent de nouveaux tuyaux et systèmes de commande.

Les raccords rapides hydrauliques peuvent être installés sur n'importe quel chariot télescopique, quel que soit son âge, sans modifier les circuits hydrauliques existants ni ajouter de commandes supplémentaires.Faux

Les raccords rapides hydrauliques doivent généralement être intégrés au système hydraulique et aux commandes du chariot télescopique, ce qui peut nécessiter l'installation de tuyaux, de vannes et de commutateurs supplémentaires, rendant la mise à niveau complexe ou impraticable sur les modèles plus anciens non équipés de système hydraulique.

Point clé à retenir: La mise à niveau des attachements rapides pour chariots télescopiques nécessite une réflexion approfondie sur la compatibilité entre la machine et les accessoires. Les attachements mécaniques sont généralement plus simples et plus abordables à mettre à niveau, tandis que les systèmes hydrauliques offrent des fonctionnalités avancées, mais peuvent être plus coûteux et plus complexes. Les attachements universels offrent une flexibilité maximale, mais présentent des inconvénients en termes de poids ou de complexité par rapport aux systèmes dédiés et optimisés.

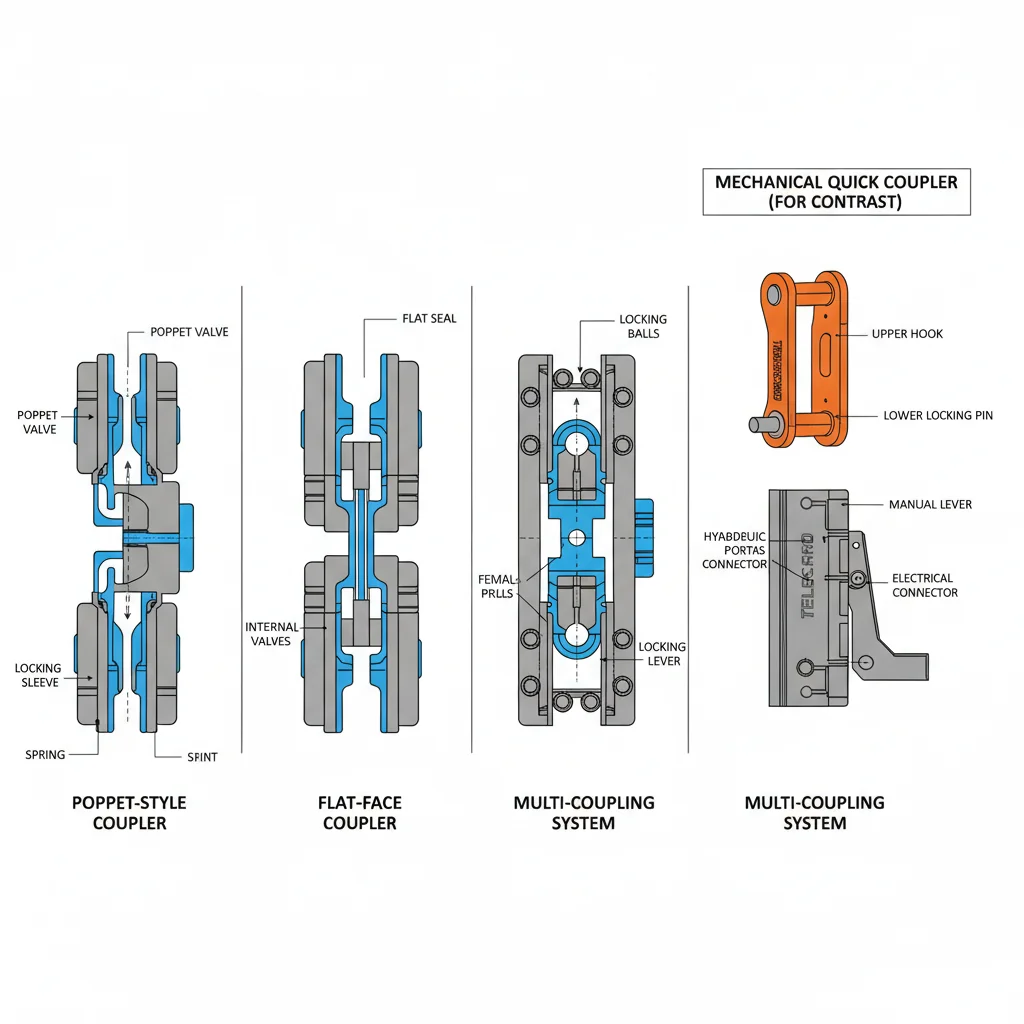

Quels sont les types d'attache rapide pour télescopique existants ?

Les raccords rapides hydrauliques pour chariots télescopiques comprennent les raccords à clapet, à face plate, à bille et systèmes à raccords multiples3. Le type à clapet est robuste mais peut présenter des fuites de fluide, le type à face plane élimine pratiquement tout risque de déversement, le type à bille est principalement utilisé sur les équipements plus anciens, et le type à raccords multiples permet de connecter plusieurs lignes simultanément, ce qui améliore la sécurité et l'efficacité sur les chantiers très fréquentés.

Voici ce qui importe le plus lorsque vous choisissez un attache rapide pour votre télescopique : les conditions de travail sur votre chantier et le type d'accessoires que vous prévoyez d'utiliser. D'après mon expérience, les systèmes à face plane et à couplage multiple sont les plus performants sur les chantiers très actifs, en particulier lorsque le contrôle de la contamination ou les changements rapides sont essentiels. Par exemple, un client du secteur forestier au Canada est passé des anciens coupleurs à bille de ses machines de 3,5 tonnes et 13 mètres à raccords à face plane4. Ils ont immédiatement remarqué une diminution des fuites d'huile hydraulique lors des changements et ont réduit leurs dépenses en huile et en nettoyage, en particulier par temps glacial.

Permettez-moi de vous présenter les principaux types que vous rencontrerez et leur utilisation optimale :

| Type de coupleur | Cas d'utilisation typiques | Risque de fuite | Propreté | Vitesse de commutation | Courant sur |

|---|---|---|---|---|---|

| Style Poppet | Agriculture, champs pétrolifères | Modéré | Juste | Modéré | Ancien/utilitaire |

| Face plate | Construction, sylviculture | Très faible | Haut | Rapide | Unités modernes |

| Type à bille | Équipement existant | Haut | Faible | Lent | Avant 2010 |

| Multi-couplage | Modifications importantes des pièces jointes | Très faible | Le plus élevé | Le plus rapide | Haute spécification |

J'ai travaillé avec des équipes à Dubaï qui utilisaient des plaques à raccords multiples sur des machines de 4 tonnes et d'une portée de 17 mètres. Leurs opérateurs connectent plusieurs conduites hydrauliques d'un seul geste, sans avoir à se demander quel tuyau va où. Cela permet de gagner au moins 15 minutes par changement d'accessoire, ce qui représente un gain considérable à la fin de la semaine.

Les raccords rapides hydrauliques intègrent souvent des conceptions à face plate qui minimisent les déversements de fluide et la contamination lors des changements d'accessoires, ce qui les rend idéaux pour les environnements exigeant une propreté hydraulique rigoureuse.Vrai

Les raccords hydrauliques à face plane empêchent le fluide hydraulique d'être exposé à l'air lors du débranchement, ce qui réduit le risque de contamination et préserve l'intégrité du système, ce qui est particulièrement important dans les applications forestières et de construction.

Les raccords rapides mécaniques permettent toujours de changer d'accessoire plus rapidement que les raccords hydrauliques, car ils ne dépendent pas du système hydraulique de la machine.Faux

Si les coupleurs mécaniques sont plus simples, les coupleurs rapides hydrauliques modernes permettent souvent de changer d'accessoire plus rapidement et en toute sécurité grâce à leur commande à distance et à l'absence de verrouillage manuel, en particulier sur les machines de grande taille où le verrouillage mécanique peut s'avérer fastidieux.

Point clé à retenir: Les raccords rapides à face plane et à couplage multiple sont préférés pour les chariots télescopiques modernes en raison de leur fonctionnement plus sûr et plus propre et de leur configuration simplifiée, qui minimisent la contamination et les déversements. Lors de la mise à niveau ou de la spécification d'équipements, privilégier ces types de raccords favorise la productivité et la longévité du système hydraulique, en particulier dans les applications exigeantes de la construction ou de la sylviculture.

Comment les coupleurs hydrauliques et mécaniques fixent-ils les accessoires ?

Les raccords rapides hydrauliques utilisent des vérins pour appliquer une force d'engagement constante et élevée lors du verrouillage des accessoires du chariot télescopique, garantissant ainsi un ajustement sûr et précis, quelle que soit la force de l'opérateur. Les raccords mécaniques reposent davantage sur une technique manuelle appropriée, la sécurité des accessoires dépendant de l'insertion complète de la goupille et de l'enclenchement correct du loquet, ce qui rend la diligence de l'opérateur cruciale pour la sécurité de la manutention des charges.

L'année dernière, au Brésil, j'ai vu une équipe remplacer une fourche par un godet en pierre sur un chariot télescopique de 4 tonnes équipé d'un attache rapide hydraulique. Ce qui m'a frappé, c'est la régularité avec laquelle l'accessoire s'est ajusté : à chaque fois, le vérin hydraulique enfonçait les coins avec la même force, quel que soit l'opérateur dans la cabine. C'est là toute la différence : les systèmes hydrauliques appliquent une force élevée et contrôlée pour verrouiller vos accessoires, ce qui est vraiment important si vous soulevez à pleine capacité ou si les flèches sont étirées à 15 mètres. Cela réduit le jeu au niveau du point d'attelage, de sorte que vos fourches ne vibrent pas et ne se déplacent pas en cours de levage. J'ai constaté que cela donnait aux opérateurs une confiance supplémentaire lorsqu'ils plaçaient des charges près de murs-rideaux en verre ou travaillaient au-dessus de véhicules. Avec les coupleurs mécaniques, je constate davantage de variations. Lors d'un chantier au Kenya, une équipe a rencontré des difficultés lorsque de la boue s'est accumulée dans les trous des goupilles. Leur système dépendait du bon positionnement des goupilles et de l'enclenchement des loquets de sécurité. Dans le cas contraire, l'accessoire pouvait se détacher, en particulier en cas de chocs. Un opérateur fatigué ou pressé pourrait penser que la goupille est en place, alors qu'elle n'est en réalité pas complètement enclenchée. C'est risqué. Les systèmes mécaniques peuvent certainement être sûrs, mais seulement si les opérateurs vérifient deux fois l'état du verrouillage et effectuent un test rapide de levage et d'inclinaison de l'accessoire avant de se déplacer.

Voici une comparaison côte à côte :

| Type de coupleur | Comment ça se verrouille | Force d'engagement | Impact sur l'opérateur | Meilleur pour |

|---|---|---|---|---|

| Coupleur hydraulique | Cylindres poussant des cales/goupilles | Constant, élevé (indépendant de l'opérateur) | Peu d'efforts, juste un interrupteur | Changements fréquents, accessoires lourds ou de précision |

Les raccords rapides hydrauliques utilisent une pression de cylindre constante, généralement autour de 150 bars, pour actionner les cales de verrouillage, garantissant ainsi un engagement uniforme de l'accessoire, quelle que soit la force exercée par l'opérateur.Vrai

Le système hydraulique applique une force contrôlée et reproductible via des vérins à pression régulée, contrairement aux coupleurs mécaniques qui reposent sur la force manuelle, ce qui permet un verrouillage plus constant et plus sûr, en particulier sous une charge élevée ou lorsque la flèche est déployée.

Les raccords rapides mécaniques ajustent automatiquement la force de verrouillage en fonction du poids de l'accessoire, offrant ainsi des connexions plus sûres que les raccords hydrauliques.Faux

Les coupleurs mécaniques dépendent de mécanismes de verrouillage manuels ou à ressort et ne permettent pas d'ajuster la force de verrouillage de manière dynamique. Cela peut entraîner une pression de verrouillage irrégulière, contrairement aux systèmes hydrauliques qui fournissent une force contrôlée et constante, quel que soit le poids de l'accessoire.

Point clé à retenir: Les coupleurs hydrauliques offrent une sécurité d'attache constante en automatisant la force d'engagement, tandis que les coupleurs mécaniques peuvent être tout aussi sûrs s'ils sont correctement verrouillés par l'opérateur. Quel que soit le type, il est essentiel de vérifier régulièrement l'état du verrouillage et d'inspecter l'usure afin de maintenir la sécurité et les performances lors d'opérations exigeantes avec un chariot télescopique.

Quand les chariots télescopiques doivent-ils utiliser des coupleurs hydrauliques ?

Les coupleurs rapides hydrauliques sont particulièrement adaptés aux chariots télescopiques qui changent plusieurs fois d'accessoires par quart de travail, ce qui est courant dans les flottes de location ou les grandes exploitations. Les coupleurs mécaniques restent rentables si les changements d'accessoires sont peu fréquents et si le personnel d'assistance est limité. Les responsables doivent évaluer la fréquence d'utilisation, les coûts de main-d'œuvre, l'environnement d'assistance, les impacts de la modernisation et les compétences des opérateurs afin de déterminer le type de coupleur optimal.

J'ai travaillé avec des équipes au Kenya et au Brésil qui ont dû prendre cette décision. Une grande équipe de sous-traitants à São Paulo avait besoin que ses chariots télescopiques de 4 tonnes puissent passer des fourches à palettes aux godets et aux crochets de levage au moins cinq fois par quart de travail. Les coupleurs manuels leur coûtaient près d'une heure d'immobilisation chaque jour, voire plus si les opérateurs n'étaient pas expérimentés. Lorsqu'ils sont passés à des coupleurs rapides hydrauliques, ils ont réduit le temps de changement à quelques minutes par opération. En un mois, cela leur a permis d'économiser plus de 20 heures de travail. Pour ce type d'opérations, le coût initial des systèmes hydrauliques est rapidement amorti.

Mais tous les chantiers ne ressemblent pas à cela. Dans les sites miniers isolés du Kazakhstan, je vois souvent des chariots télescopiques changer d'outils une ou deux fois par semaine. Les coûts de main-d'œuvre sont moins élevés et les équipes d'assistance sont réduites. Les coupleurs mécaniques sont tout simplement la solution idéale dans ce cas : moins d'entretien, moins de risques de problèmes au niveau du circuit hydraulique et réparations possibles à l'aide d'outils de base.

Voici comment je conseille aux gestionnaires de flotte de prendre leur décision :

- Changements fréquents d'accessoires (3 à 4+ par jour) : Optez pour des raccords rapides hydrauliques pour gagner réellement en productivité.

- Changements à faible fréquence (moins de 2 par semaine) : Les coupleurs mécaniques restent économiques et fiables.

- Environnement de soutien : Si votre site ne dispose pas des compétences nécessaires en matière de dépannage hydraulique, optez pour des solutions mécaniques.

- Considérations relatives à la modernisation : La mise à niveau des machines plus anciennes peut s'avérer coûteuse, parfois plus de la moitié de la valeur de l'appareil.

- Expérience de l'opérateur : Les systèmes hydrauliques aident les équipes moins qualifiées à travailler en toute sécurité, mais nécessitent des connaissances de base en hydraulique.

Je suggère d'adapter le type de coupleur à la charge de travail réelle de chaque machine. N'imposez pas une règle à l'ensemble du parc qui ne fait qu'augmenter les coûts sans apporter de réel avantage.

Les raccords rapides hydrauliques peuvent réduire le temps de changement d'accessoire jusqu'à 80% par rapport aux raccords mécaniques, ce qui augmente considérablement la productivité des chariots télescopiques sur les chantiers où les changements d'accessoires sont fréquents.Vrai

Les coupleurs hydrauliques fonctionnent en appuyant sur un levier à l'intérieur de la cabine, ce qui permet aux opérateurs de changer d'accessoire en quelques minutes sans sortir du véhicule, tandis que les coupleurs mécaniques nécessitent un déverrouillage manuel et un effort physique, ce qui prend beaucoup plus de temps, en particulier lorsqu'il y a plusieurs changements par quart de travail.

Les coupleurs hydrauliques offrent une force de verrouillage mécanique plus élevée que les coupleurs mécaniques, ce qui en fait l'option la plus sûre pour manipuler des charges extrêmement lourdes dépassant la capacité nominale du chariot télescopique.Faux

Si les coupleurs hydrauliques permettent de changer rapidement et facilement les accessoires, la force de verrouillage mécanique dépend de la conception du coupleur et de la capacité nominale du chariot télescopique. Les coupleurs hydrauliques n'augmentent pas intrinsèquement la capacité de charge maximale de sécurité et les opérateurs doivent respecter les limites nominales, quel que soit le type de coupleur.

Point clé à retenir: Choisissez des raccords rapides hydrauliques pour les chariots télescopiques utilisés dans des environnements où les changements d'accessoires sont fréquents ou pour les flottes bien entretenues. Pour les machines qui changent rarement d'accessoires ou qui sont utilisées dans des endroits éloignés, les raccords mécaniques offrent généralement plus de simplicité, moins d'entretien et un investissement initial moins élevé. Choisissez toujours les raccords en fonction de l'utilisation réelle de la machine plutôt que d'imposer une norme à l'ensemble de la flotte.

Conclusion

Nous avons examiné les différences concrètes entre les attache-rapides hydrauliques et mécaniques pour chariots télescopiques, en nous concentrant sur leur impact réel sur les changements d'accessoires sur le chantier. D'après ce que j'ai pu constater, de nombreux acheteurs se laissent séduire par les spécifications et les prix, mais négligent les réalités quotidiennes, telles que la fréquence des changements d'accessoires ou l'impact de la charge de travail des opérateurs sur le déroulement des opérations sur le chantier. Ne laissez pas les spécifications impressionnantes présentées en salle d'exposition se transformer en une situation où ‘ le produit est parfait en salle d'exposition, mais inutilisable sur le chantier ’. Au moment de prendre votre décision, essayez d'adapter le choix de l'attache rapide au rythme de travail réel de votre équipe et à la configuration du chantier, et ne vous basez pas uniquement sur les coûts initiaux. Si vous souhaitez obtenir des conseils personnalisés pour votre application ou si vous avez des questions sur les performances réelles sur le terrain, je me ferai un plaisir de vous aider. N'hésitez pas à me contacter, sans aucune pression. La meilleure configuration pour un chariot télescopique est toujours celle qui correspond à vos conditions de travail réelles.

Références

-

Explication détaillée de la manière dont les raccords rapides hydrauliques réduisent le temps de changement d'outil, augmentant ainsi l'utilisation des machines et le retour sur investissement dans des conditions difficiles. ↩

-

Explore comment les coupleurs hydrauliques augmentent la productivité en permettant des changements rapides d'accessoires, ce qui est idéal pour les locations et les chantiers de construction très actifs. ↩

-

Découvrez comment les systèmes à raccords multiples permettent de connecter plusieurs lignes simultanément, ce qui améliore la sécurité et accélère les changements d'accessoires. ↩

-

Découvrez comment les raccords à face plane réduisent les fuites d'huile hydraulique et améliorent la propreté, en particulier dans les environnements froids et sensibles à la contamination. ↩