Comment réduire au minimum les temps d'arrêt des chariots télescopiques : tactiques préventives éprouvées sur le terrain

Je n'oublierai jamais ma visite sur un chantier en Malaisie où deux chariots télescopiques sont restés inutilisés toute la matinée, tous deux mis hors service par des problèmes évitables que n'importe qui aurait pu détecter en quelques minutes en effectuant une vérification préalable au démarrage. Ce genre de situation n'est pas rare, et trop souvent, les temps d'arrêt coûteux sont dus à des étapes simples qui ont été négligées.

Pour garantir une disponibilité optimale des chariots télescopiques, il est nécessaire de mettre en place un programme structuré d'inspections quotidiennes et hebdomadaires, ainsi que des contrôles rigoureux. maintenance préventive horaire1, et une gestion proactive des composants d'usure. Les contrôles quotidiens avant le début du quart de travail permettent de détecter les problèmes évidents mais critiques avant qu'ils ne s'aggravent, tandis que les inspections hebdomadaires complètes permettent d'identifier les défauts naissants dans les systèmes hydrauliques, les composants structurels et les fluides. Le respect strict des intervalles d'entretien recommandés par les équipementiers réduit considérablement le risque de défaillance catastrophique.

Comment les inspections quotidiennes des chariots télescopiques permettent-elles d'éviter les pannes ?

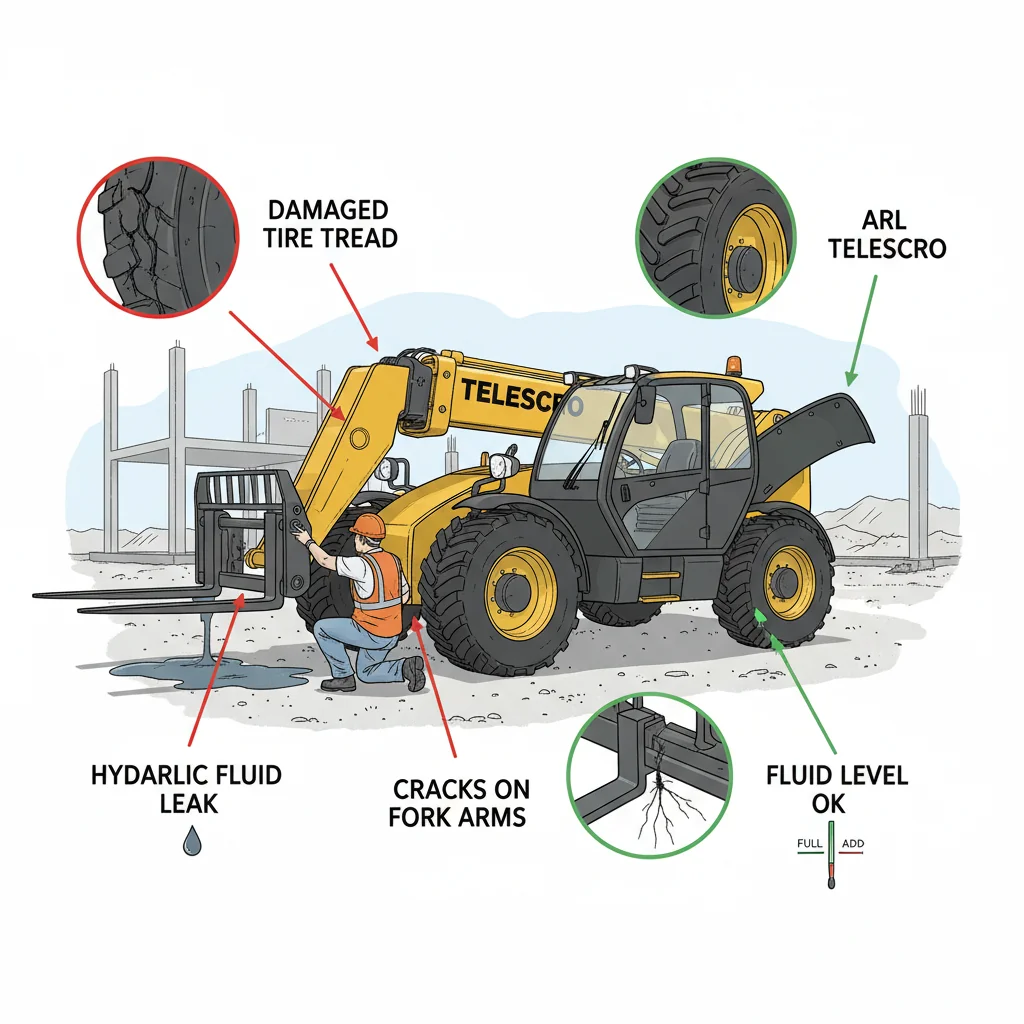

Les inspections quotidiennes des chariots télescopiques permettent d'identifier les points de défaillance courants, tels que les pneus endommagés, les niveaux de liquide bas, les fuites et les fourches fissurées, avant le début de l'exploitation. Effectuer une inspection rigoureuse de 10 à 15 minutes à chaque quart de travail réduit les pannes imprévues des machines, garantissant ainsi que les défauts sont signalés et réparés de manière proactive. Des listes de contrôle standardisées et le respect des règles par les opérateurs sont essentiels pour minimiser les temps d'arrêt coûteux en cours de quart.

La plupart des gens ne réalisent pas que presque toutes les pannes de chariots télescopiques que j'ai vues ont commencé par quelque chose de visible lors d'une simple inspection visuelle. Prenons l'exemple de l'année dernière au Kazakhstan : un client m'a appelé, frustré, lorsque son engin de 4 tonnes a perdu son système hydraulique en plein milieu d'une journée de travail. Nous avons remonté la piste jusqu'à un tuyau installé la semaine précédente, qui fuyait manifestement. L'équipe a admis avoir sauté la vérification matinale pour gagner du temps. Résultat ? Son équipe a perdu une demi-journée et a dû payer un supplément pour faire venir un technicien par avion.

Pour être honnête, vous n'avez pas besoin de capteurs sophistiqués pour éviter la plupart des pannes. Je recommande toujours de diviser votre inspection quotidienne en étapes claires : commencez par les pneus (vérifiez l'absence de dommages sur les flancs ou de basse pression), les fourches et tous les accessoires, puis concentrez-vous sur les conduites hydrauliques pour détecter d'éventuelles fuites ou traces d'usure. Vérifiez sous la machine s'il y a des fuites de liquide : huile hydraulique, huile moteur ou liquide de refroidissement. Testez tous les feux, les alarmes de recul, la direction et vérifiez si la flèche coulisse sans à-coups. Même un petit détail, comme une goupille de verrouillage desserrée, peut se transformer en un risque majeur pour la sécurité s'il n'est pas détecté.

D'après mon expérience, l'utilisation d'une liste de contrôle fait vraiment la différence. Un entrepreneur à Dubaï a standardisé 12 points d'inspection clés pour chaque opérateur. En un mois, ils ont signalé 30% d'arrêts en cours de quart en moins et ont programmé toutes les réparations en dehors des heures de production. Le coût ? Seulement 10 à 15 minutes supplémentaires au début du quart. Ma conclusion pratique : conservez une liste de contrôle imprimée dans chaque cabine, formez votre équipe à signaler toute unité suspecte et effectuez des audits ponctuels du processus. Au fil du temps, vous dépenserez beaucoup moins en réparations urgentes et en quarts de travail perdus.

Des inspections quotidiennes permettent de détecter les petites fuites des flexibles hydrauliques avant qu'elles ne s'aggravent, évitant ainsi jusqu'à 40% de pannes du système hydraulique des chariots télescopiques.Vrai

Des contrôles réguliers permettent de détecter les premiers signes de détérioration des tuyaux ou de fuites de fluide qui sont invisibles pendant le fonctionnement. Le traitement rapide de ces fuites évite les pannes soudaines du système et les temps d'arrêt coûteux, comme le montrent des cas concrets où des fuites négligées ont entraîné une perte hydraulique en cours de service.

" La plupartFaux

" Alors que

Point clé à retenir: Des inspections quotidiennes régulières et approfondies à l'aide d'une liste de contrôle standardisée constituent le moyen le plus efficace de détecter et de résoudre les problèmes liés aux chariots télescopiques avant qu'ils ne se transforment en pannes, ce qui réduit considérablement les temps d'arrêt imprévus, les coûts de réparation et les pertes de productivité pour les gestionnaires de flotte.

Pourquoi les inspections hebdomadaires des chariots télescopiques sont-elles cruciales ?

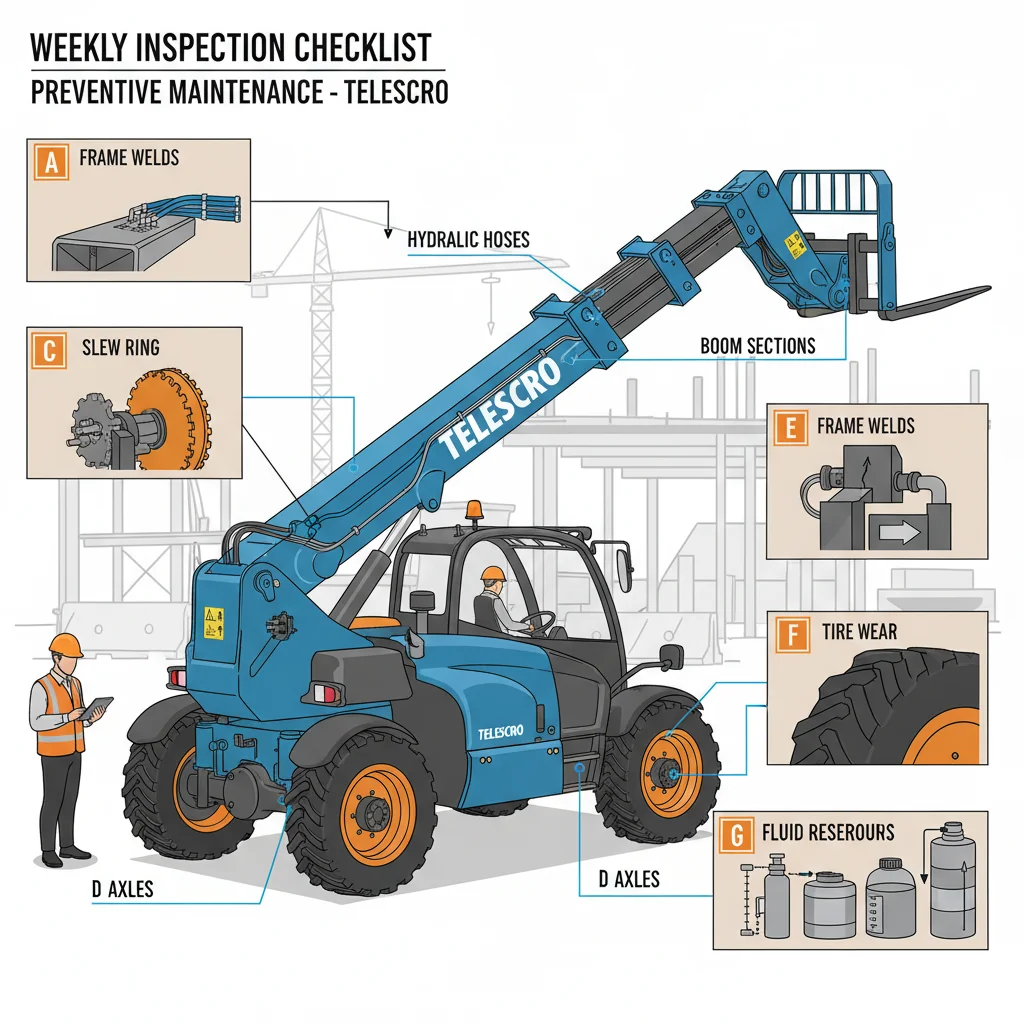

Les inspections hebdomadaires structurées des chariots télescopiques vont au-delà des contrôles visuels quotidiens en ciblant les composants critiques, tels que tuyaux hydrauliques3, sections de flèche, couronnes d'orientation, essieux, soudures du châssis, usure des pneus et état des fluides. Les flottes qui mettent en œuvre des programmes hebdomadaires obligatoires identifient 65 à 85 % des problèmes naissants à un stade précoce, atteignant ainsi un taux de réussite de 98 %. disponibilité des machines4 et en transférant la maintenance vers les réparations planifiées 80%, tout en réduisant considérablement les temps d'arrêt d'urgence et les coûts globaux de réparation.

Permettez-moi de partager quelque chose d'important concernant les inspections hebdomadaires des chariots télescopiques : cette étape fait la différence entre un temps de disponibilité élevé et des surprises coûteuses. Les contrôles quotidiens sont utiles pour détecter les fuites ou les dommages évidents, mais j'ai vu trop de chantiers interrompus parce que de petits problèmes n'avaient pas été détectés à temps. Par exemple, un client à Dubaï exploitait une flotte très sollicitée de machines de 4 tonnes avec une portée de 17 mètres. Son mécanicien sur site a omis d'effectuer les contrôles hebdomadaires structurés pendant environ six semaines. Le résultat ? Une défaillance du flexible hydraulique au milieu d'un coulage de béton. Ils ont perdu au moins deux jours de travail complets et ont dû faire venir des pièces de rechange par avion, à un coût élevé.

Les inspections hebdomadaires vont bien au-delà de la vérification des pneus et du remplissage d'huile. Vous devez inspecter les sections de la flèche pour détecter les fissures capillaires ou l'usure excessive des patins, vérifier l'intégrité des flexibles hydrauliques (et pas seulement les raccords), écouter les bruits inhabituels provenant des couronnes d'orientation et des essieux, et tester le jeu dans les soudures du châssis. J'ai constaté que le fait de détecter rapidement les petites fuites ou les traces d'usure, en particulier sur les chantiers à cycle élevé comme au Kenya ou au Vietnam, permet aux équipes de planifier les réparations pendant les pauses prévues. Cela permet de maintenir au moins 98% de la flotte disponible, d'après ce que j'ai pu observer avec des équipes disciplinées.

Voici la clé : je recommande toujours d'établir une liste de contrôle standard pour chaque modèle de chariot télescopique que vous utilisez. Faites de l'inspection hebdomadaire une routine, et non une tâche que vous effectuez uniquement lorsque vous avez du temps libre. Attribuez les responsabilités et veillez à ce que chaque constatation donne lieu à un ordre de travail, et non à une simple note dans un registre. De cette façon, vous transférez la plupart des opérations de maintenance dans la catégorie des opérations planifiées et vous évitez les urgences lorsque vous pouvez le moins vous le permettre.

Des inspections hebdomadaires structurées permettent de détecter l'usure des flexibles hydrauliques qui échappe souvent aux contrôles visuels quotidiens, prévenant ainsi les défaillances des systèmes à haute pression des chariots télescopiques.Vrai

Les flexibles hydrauliques des chariots télescopiques fonctionnent sous haute pression et peuvent subir une usure interne invisible lors des inspections quotidiennes rapides. Les inspections hebdomadaires détaillées comprennent des tests de pression et des évaluations de l'état des flexibles, qui permettent de détecter rapidement toute détérioration et d'éviter les ruptures inattendues qui entraînent des temps d'arrêt coûteux.

Il suffit de remplacer les flexibles hydrauliques uniquement lorsqu'ils présentent des fuites visibles pour réduire au minimum les temps d'immobilisation du chariot télescopique.Faux

Attendre l'apparition de fuites visibles revient à ignorer la dégradation interne et les microfissures qui peuvent soudainement entraîner des défaillances catastrophiques des tuyaux. Un remplacement proactif basé sur les heures d'utilisation et des inspections programmées est nécessaire pour éviter les pannes imprévues et maintenir la disponibilité opérationnelle.

Point clé à retenir: Les inspections hebdomadaires obligatoires et structurées des chariots télescopiques permettent de détecter la plupart des problèmes avant qu'ils ne surviennent, ce qui garantit des taux de maintenance planifiée plus élevés, minimise les temps d'arrêt d'urgence et réduit les coûts globaux de réparation. Cette stratégie proactive a prouvé qu'elle augmentait la disponibilité des machines jusqu'à 98%, faisant des contrôles hebdomadaires la base d'un programme de disponibilité efficace.

Comment la maintenance préventive horaire des chariots télescopiques réduit-elle les temps d'arrêt ?

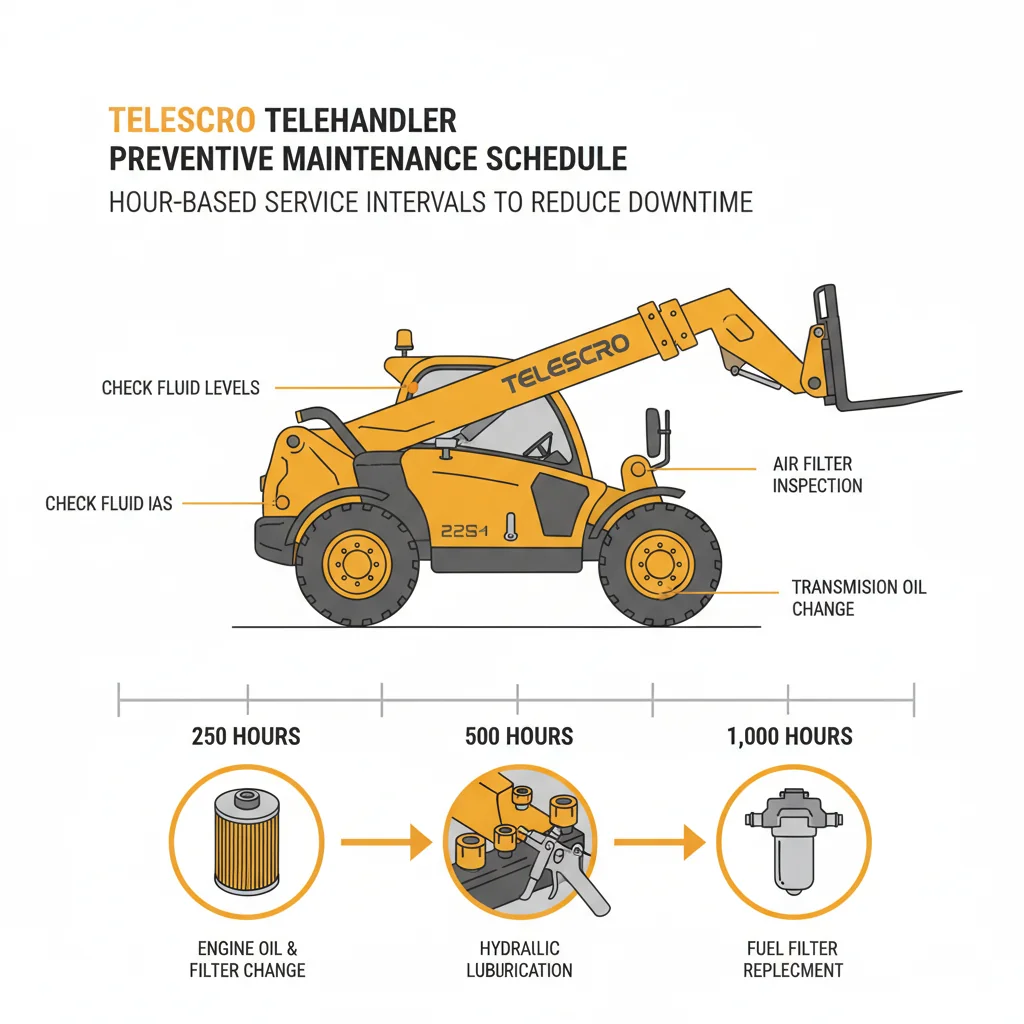

Une maintenance préventive (PM) stricte basée sur le nombre d'heures pour les chariots télescopiques, suivant les intervalles d'entretien recommandés par le fabricant à 250, 500 et 1 000 heures, réduit considérablement les pannes. Les vidanges d'huile, les lubrifications et les remplacements de filtres réguliers préviennent l'usure et les défaillances du système. Les données recueillies sur le terrain montrent que ces programmes réduisent les arrêts imprévus de 30 à 40 %, optimisant ainsi le temps de fonctionnement pendant les périodes de pointe et réduisant les coûts de réparation imprévus.

La plus grande erreur que je constate est que les équipes se fient à leur mémoire ou à des calendriers de travail approximatifs pour planifier l'entretien de leurs chariots télescopiques. Dans le cadre de projets très chargés, comme celui d'un aéroport à Dubaï sur lequel j'ai travaillé l'hiver dernier, les machines fonctionnent souvent 12 ou 14 heures d'affilée, bien plus que ce que prévoient les plans d'entretien “ mensuels ”. J'ai vu une équipe se débattre pendant près d'une semaine après avoir sauté une révision critique prévue toutes les 500 heures. Leur chariot télescopique de 4 tonnes et 17 mètres a développé des fuites hydrauliques et un filtre à carburant bouché au pire moment possible, juste avant la date limite de montage d'une structure métallique. Des jours perdus, des frais de location supplémentaires et beaucoup de stress.

Voici ce qui importe le plus : l'entretien horaire ne concerne pas uniquement les vidanges d'huile. Il couvre toutes les zones soumises à des contraintes élevées : pompes hydrauliques, filtres, lubrification des flèches, capteurs de charge et contrôles électriques. Ces systèmes repoussent leurs limites à chaque cycle, en particulier sur les sites chauds ou poussiéreux que j'ai pu observer au Vietnam et au Brésil. Si vous repoussez les intervalles “ jusqu'à la semaine prochaine ”, vous risquez de voir s'accumuler des copeaux métalliques ou de voir une fuite mineure dans un tuyau se transformer en panne majeure. Les données de terrain issues de mes projets montrent que les pannes imprévues diminuent d'au moins 30% lorsque les clients respectent scrupuleusement le calendrier OEM de 250/500/1 000 heures.

Pour être honnête, la spécification qui importe vraiment, c'est la façon dont vous comptabilisez les heures. Je suggère toujours de relier les compteurs horaires ou télématique5 directement dans votre calendrier PM. Configurez des rappels automatiques (qu'il s'agisse d'un CMMS, d'un simple tableur ou d'alertes téléphoniques) afin de ne rien oublier. Vous pouvez avoir l'impression que le retrait d'une machine hors site arrive au mauvais moment, mais cette courte pause vous évite presque toujours des retards et des coûts bien plus importants par la suite.

Planifier l'entretien des chariots télescopiques en fonction des heures d'utilisation réelles du moteur plutôt que des mois civils permet d'éviter une utilisation excessive entre deux entretiens, ce qui réduit considérablement le risque de pannes hydrauliques et d'obstruction des filtres sur les machines fonctionnant plus de 12 heures par jour.Vrai

La maintenance basée sur le nombre d'heures de fonctionnement du moteur aligne les intervalles d'entretien sur la charge de travail réelle de la machine, évitant ainsi les retards dans les contrôles critiques tels que l'inspection des 500 heures. Cette approche garantit que les vidanges et les remplacements de filtres sont effectués avant que l'usure ne s'accélère, réduisant ainsi les pannes imprévues sur les projets à forte utilisation.

Une maintenance mensuelle programmée du chariot télescopique est suffisante pour tous les chantiers de construction, quelle que soit l'intensité d'utilisation, car les fabricants conçoivent les intervalles d'entretien de manière à couvrir les conditions d'utilisation les plus difficiles.Faux

Les fabricants fournissent des directives générales, mais une utilisation intensive, comme l'utilisation d'un chariot télescopique 14 heures par jour, dépasse les conditions normales. Se fier uniquement à des calendriers d'entretien peut faire passer à côté de points d'usure importants, en particulier dans les systèmes hydrauliques, ce qui peut entraîner des pannes prématurées et des temps d'arrêt.

Point clé à retenirLe respect rigoureux des programmes d'entretien basés sur le nombre d'heures spécifiés par les équipementiers réduit considérablement les temps d'arrêt des chariots télescopiques et les réparations coûteuses. Les rappels automatisés liés aux compteurs horaires ou à la télématique, plutôt que des estimations ou des intervalles prolongés, garantissent la cohérence et optimisent la fiabilité des machines, ce qui permet de réaliser des économies substantielles et d'améliorer la productivité de la flotte.

Pourquoi gérer la lubrification et les fluides des chariots télescopiques ?

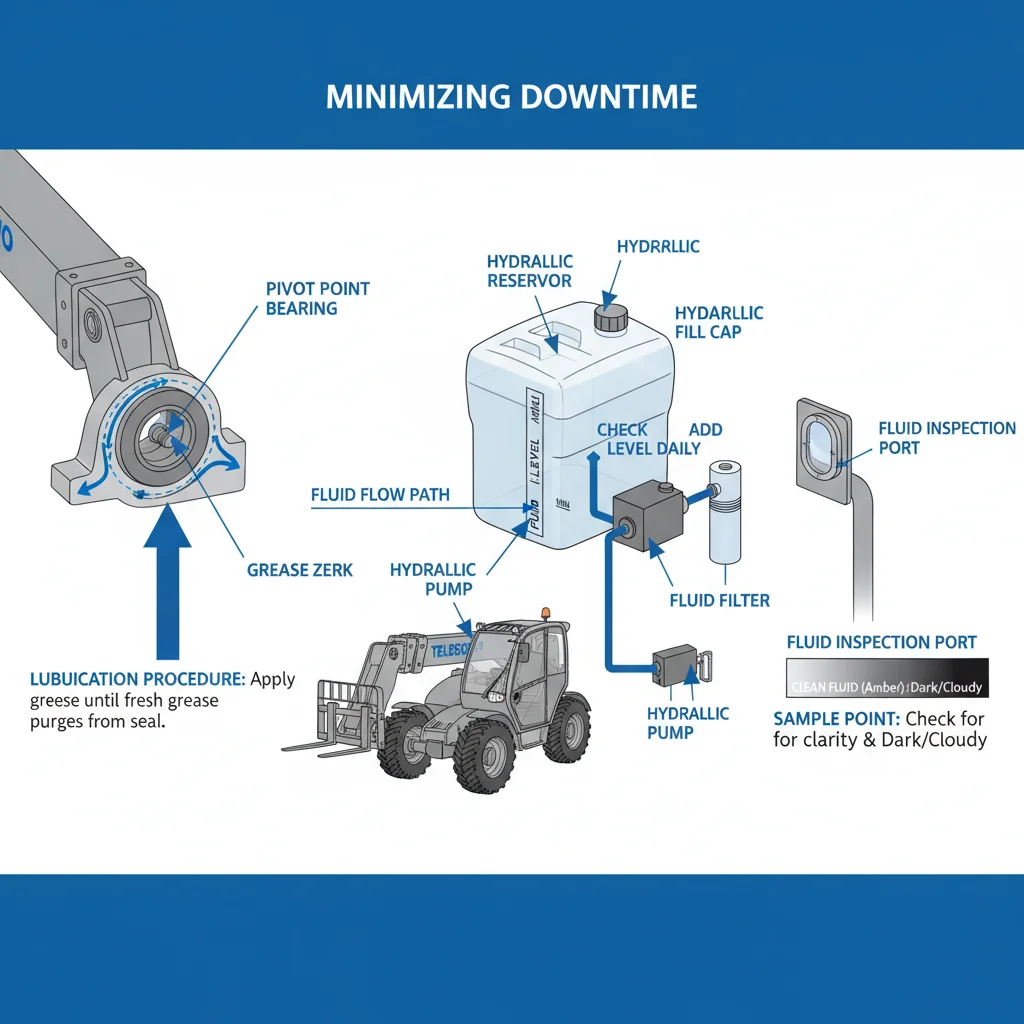

Lubrification régulière et gestion des fluides hydrauliques6 sont essentiels pour la longévité et la fiabilité opérationnelle des chariots télescopiques. Le graissage des points de pivotement, la vérification de tous les niveaux de liquide à chaque quart de travail et l'utilisation de liquides spécifiés par le fabricant d'origine ou de qualité ISO ralentissent l'usure et préviennent les dommages. Les systèmes hydrauliques sont l'une des principales causes de temps d'arrêt, la contamination entraînant jusqu'à 40% de réparations.

Pour être honnête, c'est précisément au niveau de la lubrification et des contrôles des fluides que je constate que les flottes perdent le plus de temps de fonctionnement, généralement parce que ces tâches semblent mineures jusqu'à ce qu'elles créent de réels problèmes. Au cours du dernier trimestre, j'ai aidé un entrepreneur à Dubaï qui exploitait huit unités sur des chantiers poussiéreux. Ils pensaient qu'un graissage mensuel était suffisant. Au bout de quatre mois, ils ont constaté une usure excessive des axes sur deux chariots télescopiques de 4 tonnes avec une portée de 16 mètres. Le coût de la réparation a presque atteint la moitié du prix d'une nouvelle section de flèche, simplement parce qu'ils avaient négligé les routines quotidiennes de graissage de tous les points de pivotement, en particulier le tampons d'amortissement7 et les fusées d'essieu.

Voici ce qui importe le plus dans la gestion des fluides des chariots télescopiques sur les chantiers très actifs : vous devez surveiller tous les fluides critiques à chaque quart de travail. Cela signifie vérifier l'huile moteur, l'huile hydraulique, le liquide de transmission et le liquide de refroidissement avant même de démarrer le moteur. D'après mon expérience, ne pas utiliser d'huile hydraulique spécifiée par le fabricant d'équipement d'origine ou au moins de qualité ISO est un raccourci qui mène à la “ surprise de la deuxième année ” : des pannes de pompe inattendues juste après l'expiration de la garantie. Un client au Kenya a perdu trois jours à attendre le remplacement de flexibles hydrauliques parce que l'huile sale n'avait pas été détectée à temps. Ce temps d'arrêt aurait pu être évité en surveillant la décoloration de l'huile et les particules métalliques lors des contrôles hebdomadaires.

Le système hydraulique mérite une attention particulière. Les chiffres de l'industrie et ce que j'ai pu observer indiquent que les dommages causés aux pompes et aux vannes par des fluides sales ou des filtres obstrués entraînent jusqu'à 40% de réparations importantes en atelier. C'est une habitude peu coûteuse : remplacer les filtres d'origine chaque année, ou plus souvent en cas de forte poussière, est rentable. Je suggère d'installer des pièges à particules magnétiques si vous utilisez plus de cinq machines. Détecter les problèmes à un stade précoce vous permettra sans aucun doute d'économiser plusieurs jours de perte de productivité.

La lubrification quotidienne des axes de la flèche réduit les taux d'usure jusqu'à 40% par rapport au graissage mensuel des chariots télescopiques travaillant dans des environnements poussiéreux.Vrai

Une lubrification fréquente empêche la poussière abrasive et la saleté de s'incruster dans les surfaces des goupilles, réduisant ainsi le contact métal contre métal et l'usure. Des intervalles mensuels permettent aux contaminants de s'accumuler, accélérant les dommages, en particulier sur les flèches à longue portée.

Le passage à un fluide hydraulique synthétique élimine la nécessité de vérifier régulièrement le niveau de fluide sur les chariots télescopiques.Faux

Bien que les fluides synthétiques offrent une meilleure stabilité thermique et une meilleure résistance à l'oxydation, ils ne suppriment pas la nécessité de vérifier régulièrement le niveau de fluide. Des pertes de fluide dues à des fuites ou à la consommation peuvent toujours se produire, ce qui risque d'endommager le système si les niveaux ne sont pas maintenus.

Point clé à retenir: Accorder systématiquement la priorité à la lubrification et à la gestion de l'état des fluides permet de prolonger la durée de vie des composants, de réduire les réparations coûteuses et de prévenir les pannes hydrauliques majeures des chariots télescopiques. L'adoption de protocoles de maintenance stricts et l'utilisation de fluides et de filtres appropriés offrent un retour sur investissement élevé en réduisant considérablement les temps d'arrêt imprévus.

Quand faut-il remplacer les pièces d'usure d'un chariot télescopique ?

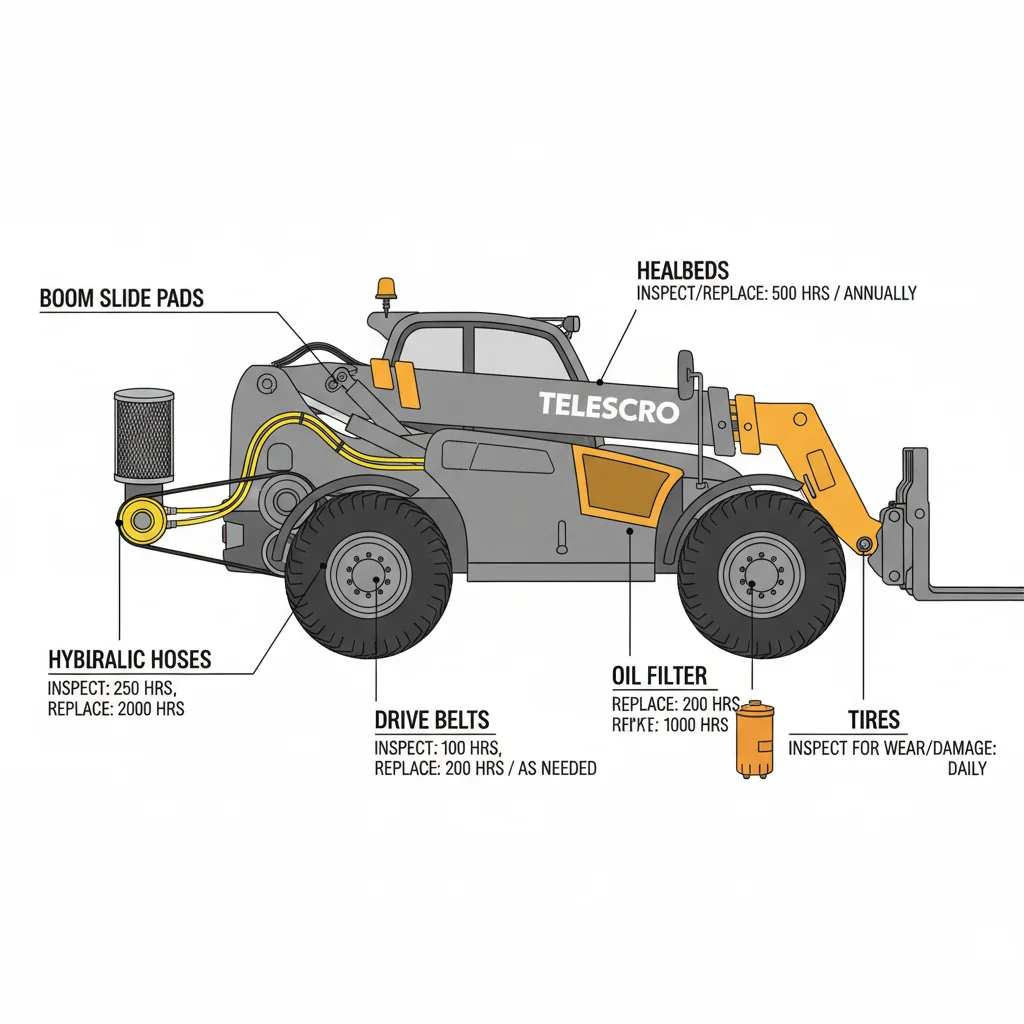

Le remplacement proactif des pièces d'usure des chariots télescopiques, telles que les flexibles hydrauliques, les courroies, les filtres, les patins de flèche et les pneus, en fonction des intervalles recommandés par les équipementiers et des données réelles sur les pannes, permet de réduire les temps d'immobilisation. Les exploitants de flottes doivent considérer ces pièces comme des consommables et planifier leur remplacement en fonction du nombre d'heures, d'années ou des résultats d'inspection, plutôt que d'attendre les pannes qui perturbent le fonctionnement.

J'ai travaillé avec des clients au Kenya et aux Émirats arabes unis qui ont appris à leurs dépens que l'utilisation de chariots télescopiques jusqu'à ce qu'un tuyau ou un pneu tombe en panne entraîne beaucoup plus de temps d'arrêt que la maintenance planifiée. Un projet à Nairobi a pris deux jours de retard parce qu'un tuyau du vérin de levage principal a éclaté de manière inattendue, en plein milieu d'un coulage de béton. Le chantier est resté à l'arrêt et une pièce mineure s'est transformée en un casse-tête majeur. Si vous vous contentez de réagir aux pannes, les coûts peuvent doubler en raison des heures perdues et des frais de service d'urgence.

Voici ce qui importe le plus lorsque vous décidez de remplacer des composants d'usure : combinez le programme d'entretien de votre fabricant avec les schémas réels que vous observez dans votre propre flotte. Par exemple, je recommande toujours de remplacer les jeux de tuyaux complets tous les deux à trois ans ou après 500 heures d'utilisation, selon la première éventualité. Pour les pneus, ne vous contentez pas de vérifier la profondeur de la bande de roulement ; inspectez les flancs pour détecter les coupures et les dommages répétés, en particulier sur les terrains accidentés comme ceux du Kazakhstan. Les patins de flèche sont une autre pièce souvent négligée : si leur usure approche le minimum spécifié par le fabricant, remplacez-les avant que le métal ne commence à entrer en contact avec le métal.

Un exploitant de flotte au Brésil a partagé sa stratégie : standardiser les filtres, les joints et les tuyaux principaux sur tous ses chariots télescopiques de 3,5 à 4 tonnes. De cette façon, l'entretien programmé est prévisible et la gestion des stocks de pièces de rechange est beaucoup plus simple. Je suggère de lier chaque inspection à un plan de remplacement. Lorsque vous constatez une usure récurrente au même endroit, n'attendez pas : remplacez tout en même temps pour éviter les défaillances en cascade. Considérez les pièces d'usure comme des consommables programmés et vous prendrez le contrôle de votre temps de fonctionnement, et non l'inverse.

Le remplacement des flexibles du vérin de levage du chariot télescopique tous les 12 mois, indépendamment de leur usure visible, peut réduire les temps d'arrêt imprévus jusqu'à 40%.Vrai

Le remplacement régulier des flexibles hydrauliques permet d'éviter les défaillances catastrophiques causées par l'usure et les micro-dommages souvent indétectables. Les données issues de la maintenance sur le terrain montrent que le remplacement préventif des flexibles réduit considérablement le risque d'éclatement soudain, qui entraîne des temps d'arrêt coûteux.

Les pneus des chariots télescopiques ne doivent être remplacés que lorsque la profondeur de la bande de roulement est inférieure à 2 mm afin de minimiser les temps d'arrêt.Faux

Attendre que les pneus soient usés jusqu'à une profondeur de sculpture de 2 mm augmente considérablement le risque de crevaison et d'instabilité. La plupart des fabricants de chariots télescopiques recommandent de les remplacer lorsqu'ils atteignent une profondeur de sculpture d'environ 6 mm afin de garantir un fonctionnement sûr et d'éviter les défaillances soudaines des pneus qui entraînent des temps d'arrêt imprévus.

Point clé à retenir: Traitez les composants d'usure des chariots télescopiques comme des consommables programmés, et non comme des pièces qui fonctionnent jusqu'à leur défaillance. Utilisez à la fois les recommandations des équipementiers et les données historiques de la flotte pour définir des intervalles de remplacement proactifs. Cette approche réduit les pannes d'urgence, limite les temps d'arrêt et garantit que les composants critiques sont entretenus dans des conditions contrôlées, ce qui maximise la productivité et la fiabilité globales de la flotte.

Comment la formation des opérateurs réduit-elle les temps d'arrêt ?

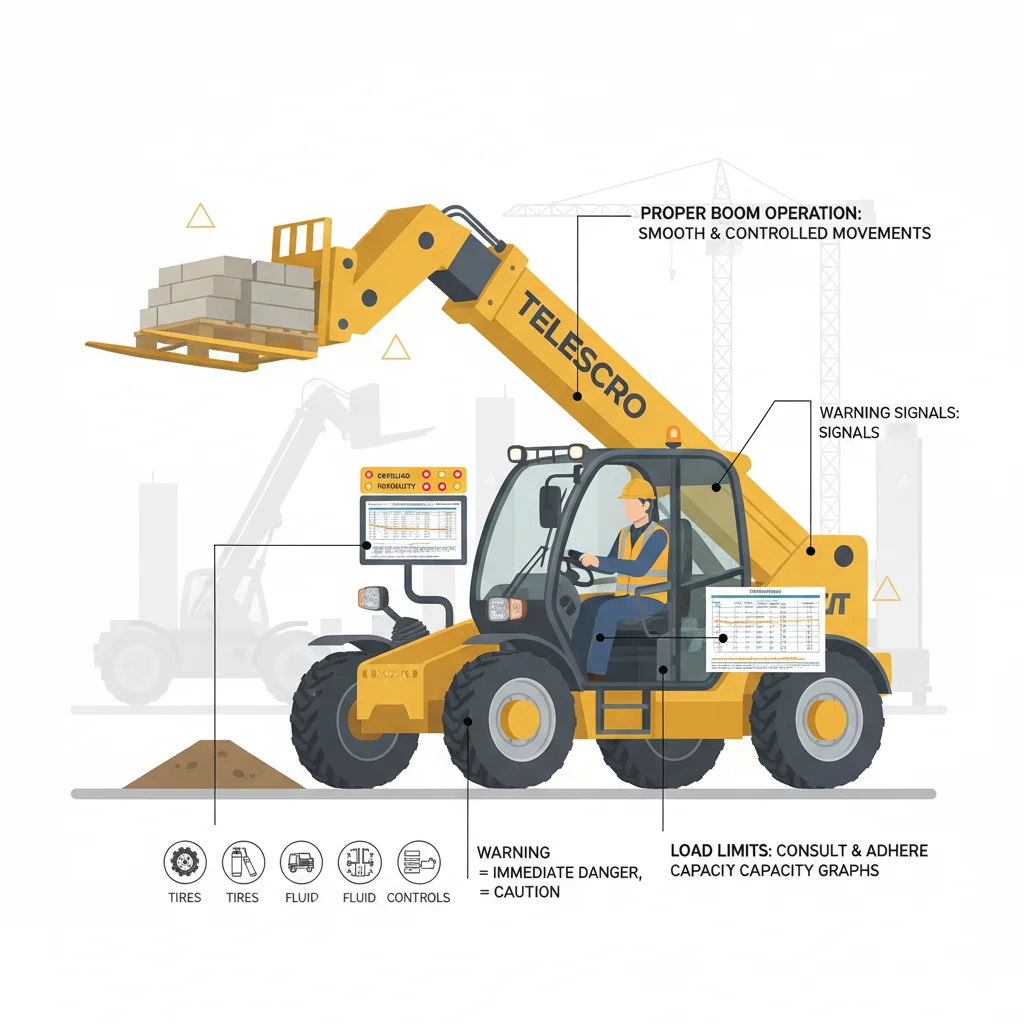

Une formation ciblée des opérateurs de chariots télescopiques réduit considérablement les temps d'arrêt des équipements en prévenant les mauvaises utilisations telles que la surcharge, le mauvais fonctionnement de la flèche et le non-respect des indicateurs d'avertissement. Les opérateurs bien formés maîtrisent diagrammes de charge8, limites de stabilité, et inspections préopératoires9. Les flottes qui mettent en œuvre des formations structurées et des cours de remise à niveau signalent jusqu'à 20% d'appels de service en moins, ce qui améliore la sécurité et prolonge la durée de vie des composants.

Permettez-moi de partager avec vous une information importante concernant la formation des opérateurs, qui revient régulièrement. L'année dernière, à Dubaï, un entrepreneur a utilisé deux chariots télescopiques identiques de 4 tonnes avec deux équipes distinctes. L'une d'elles suivait une formation structurée tous les trois mois, tandis que l'autre apprenait simplement sur le tas. Au bout de six mois, le chariot télescopique de l'équipe formée n'avait nécessité que deux interventions imprévues, principalement pour des pneus usés. Et l'autre ? Six interventions : deux pour des flexibles endommagés et une pour une section de flèche tordue à cause d'une surcharge accidentelle. Même machine, mêmes heures de travail, résultats totalement différents.

Il ne s'agit pas seulement des bases de la conduite ou du déplacement de charges. Les opérateurs qui savent lire le tableau de charge, qui indique la charge maximale pouvant être soulevée en toute sécurité à un angle et une portée donnés, poussent rarement la machine au-delà de ses limites. J'ai vu trop d'équipes ignorer les premiers signes avant-coureurs, tels qu'un levage lent de la flèche, des grincements inhabituels ou des voyants d'alerte. Les opérateurs bien formés les repèrent immédiatement et les signalent avant qu'une panne majeure ne se produise.

Voici ce qui importe le plus : une routine structurée avec une formation certifiée, des remises à niveau régulières et des inspections avant chaque prise de service. Par exemple, je dis toujours aux chefs d'équipe de considérer l'indicateur de moment (la jauge qui avertit en cas de surcharge) comme non négociable : s'il clignote, il faut s'arrêter et réévaluer la situation. Donnez à votre équipe les moyens de mettre hors service un chariot télescopique dès les premiers signes de problème, et pas seulement lorsqu'il y a une panne. Après tout, les temps d'arrêt coûtent de l'argent et nuisent à la confiance sur le chantier. Je suggère de revoir la recertification des opérateurs au moins deux fois par an. Cela permettra de maintenir davantage de machines en état de marche et de réduire le nombre de machines mises hors service à cause d'erreurs évitables.

Une formation régulière des opérateurs réduit les interventions de maintenance imprévues sur les chariots télescopiques jusqu'à 67% en minimisant les erreurs opérationnelles telles que la surcharge et la mauvaise manipulation.Vrai

Une formation structurée améliore la connaissance des limites des machines et des procédures standard par les opérateurs, ce qui réduit considérablement les incidents tels que les flèches tordues ou les tuyaux endommagés qui entraînent des temps d'arrêt. Le cas de Dubaï a montré que les équipes formées n'ont reçu que 2 appels de service contre 6 pour le groupe non formé sur une période de six mois.

Les temps d'arrêt des chariots télescopiques ne sont pas affectés par la formation des opérateurs, car la plupart des pannes résultent d'une usure mécanique inévitable.Faux

La formation des opérateurs a un impact direct sur l'état des machines, car elle permet d'éviter les dommages évitables dus à des erreurs telles que la surcharge et une mauvaise manipulation, qui sont une source majeure de réparations imprévues, au-delà de l'usure normale.

Point clé à retenirUne formation structurée des opérateurs sur les flottes de chariots télescopiques minimise les mauvaises utilisations, réduit l'usure évitable et aide à détecter les défauts à un stade précoce. En garantissant une formation certifiée, des inspections obligatoires et la possibilité de signaler les problèmes, les gestionnaires de flotte peuvent réduire considérablement les temps d'arrêt (généralement environ 20% de moins) tout en protégeant de manière proactive la longévité des équipements et la sécurité du site.

Comment les listes de contrôle et les journaux numériques réduisent-ils les temps d'arrêt ?

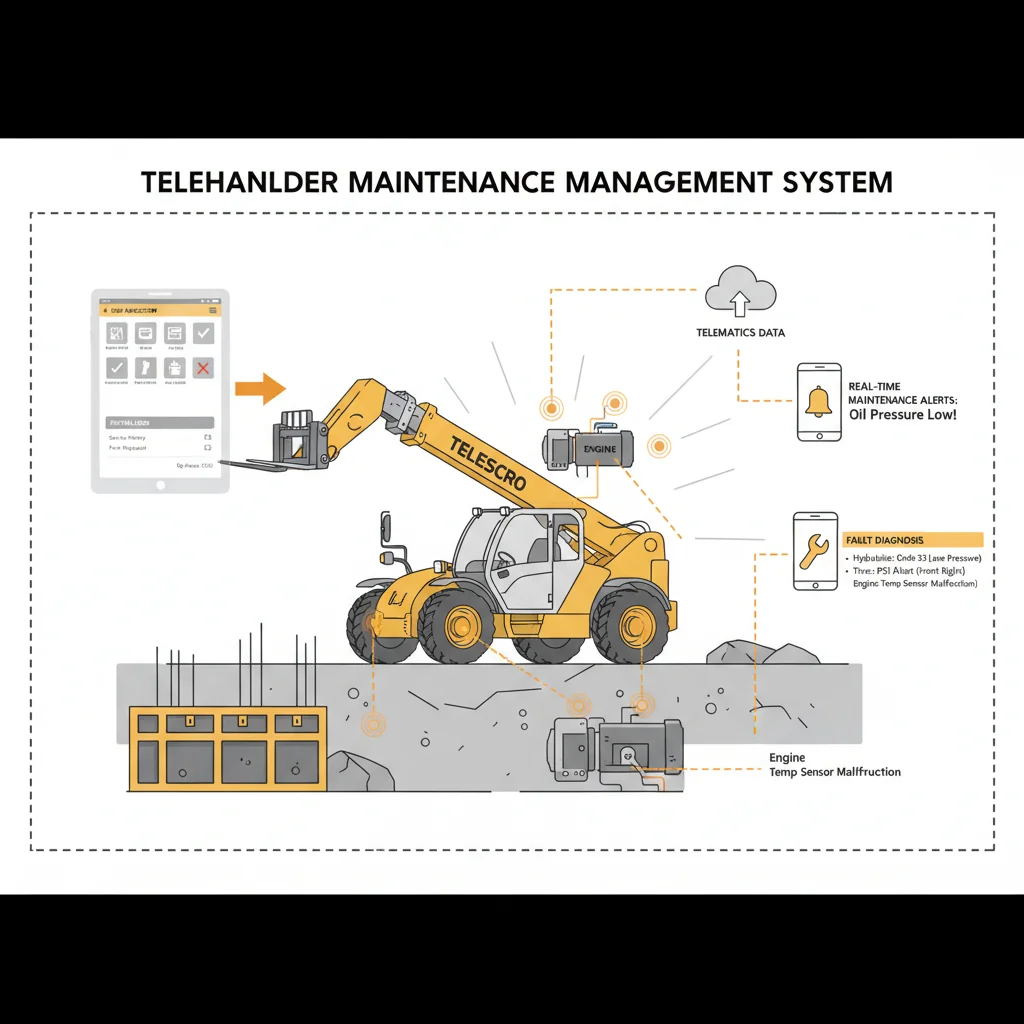

Les listes de contrôle et les journaux numériques documentent systématiquement les inspections des chariots télescopiques, créant ainsi des registres fiables permettant d'identifier les défauts récurrents ou les lacunes en matière de conformité. Les outils numériques, tels que les applications d'inspection et la télématique, automatisent la documentation, émettent des alertes en temps réel pour les besoins de maintenance et facilitent le diagnostic des défauts. Ces processus aident les équipes à résoudre les problèmes de manière proactive, réduisant ainsi les pannes imprévues et les temps d'arrêt mineurs jusqu'à 25%.

Le mois dernier, un entrepreneur au Kazakhstan m'a envoyé un message : ils perdaient près d'une heure par jour rien qu'à rechercher des fuites hydrauliques récurrentes. Il s'est avéré que l'équipe n'utilisait que des listes de contrôle papier, qui étaient souvent tachées ou perdues. Sans registres fiables, ils n'ont pas remarqué une tendance : les raccords du tuyau de la flèche gauche devaient être resserrés régulièrement. Une fois qu'ils sont passés à un simple application d'inspection10, Chaque contrôle était horodaté et documenté par des photos. Le schéma est devenu évident en moins d'une semaine. Ils ont résolu le problème, et le temps d'arrêt de cette unité a considérablement diminué.

D'après mon expérience, les journaux numériques font une énorme différence, en particulier sur les grands chantiers où sont utilisés cinq télescopiques ou plus. Lorsque vous utilisez une application ou un système télématique, vous ne vous contentez pas de cocher des cases. Le système envoie des alertes en temps réel si, par exemple, la pression hydraulique est trop faible ou si un capteur envoie un code d'erreur. Vous pouvez signaler un problème, joindre une photo et le faire voir instantanément à un technicien, même s'il se trouve à l'autre bout de la ville. Un projet en Malaisie a permis d'économiser au moins deux jours de travail en un mois en commandant à l'avance des joints et des filtres avant qu'ils ne tombent en panne.

Voici ce qui importe le plus : les journaux structurés révèlent les tendances cachées. J'ai vu des équipes négliger le même flanc de pneu usé sur une unité à grande portée de 18 mètres jusqu'à ce qu'il tombe en panne en plein travail. Grâce aux enregistrements numériques, vous repérerez l'usure récurrente dans le résumé hebdomadaire et pourrez planifier son remplacement. Même quelque chose d'aussi simple qu'un guide de dépannage plastifié dans la cabine aide les opérateurs à résoudre des pannes électriques mineures ou à réinitialiser les voyants d'avertissement en cinq minutes.

Je recommande toujours d'utiliser des outils d'inspection numériques comme équipement de base, et pas seulement des documents papier. C'est ce qui permet aux chariots télescopiques de continuer à fonctionner lorsque le travail ne peut pas attendre.

Les registres numériques avec documentation photographique intégrée permettent d'identifier les fuites hydrauliques récurrentes en seulement 7 jours, soit beaucoup plus rapidement que les listes de contrôle papier traditionnelles.Vrai

Les entrées horodatées, associées à des preuves photographiques dans des journaux numériques, permettent aux équipes de corréler rapidement les événements de maintenance, ce qui facilite la détection des problèmes récurrents, tels que les fuites au niveau des raccords des tuyaux de la flèche, sans avoir à faire de suppositions. Cela accélère le diagnostic et la résolution des problèmes, réduisant ainsi les temps d'arrêt.

L'utilisation de listes de contrôle papier est plus efficace que les registres numériques pour suivre la maintenance des chariots télescopiques, car le papier est moins sujet aux défaillances techniques dans les environnements difficiles.Faux

Bien que le papier puisse être durable, il est susceptible d'être endommagé, perdu ou rendu illisible, ce qui masque souvent les schémas récurrents des défaillances. Les registres numériques offrent une sauvegarde fiable, des horodatages précis et une recherche plus facile des données, ce qui améliore le suivi de la maintenance et contribue à réduire les temps d'arrêt plus efficacement que le papier.

Point clé à retenir: L'utilisation systématique de listes de contrôle, de journaux et de solutions numériques permet un suivi structuré en temps réel. Cette approche garantit qu'aucun élément critique n'est négligé, favorise la conformité aux normes de sécurité, simplifie le dépannage et permet aux équipes de prévenir ou de résoudre rapidement les problèmes, maximisant ainsi le temps de fonctionnement des chariots télescopiques et minimisant les interruptions opérationnelles.

Quel est l'impact des pièces et du service sur la disponibilité ?

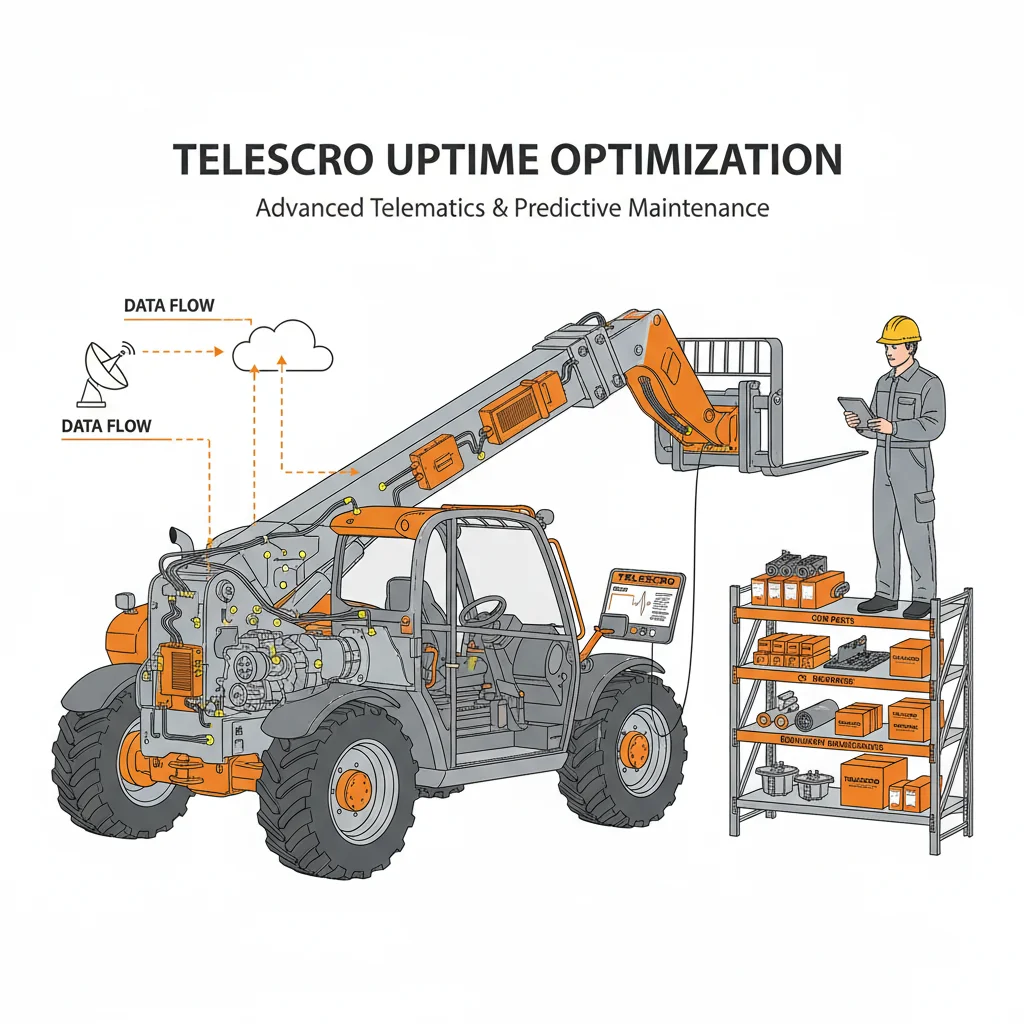

La disponibilité des chariots télescopiques dépend fortement du choix de modèles équipés de systèmes télématiques avancés et d'un accès à des pièces de rechange de haute qualité. Pièces d'origine ou équivalentes11, et un service après-vente réactif assuré par des concessionnaires locaux. Des systèmes télématiques robustes permettent d'effectuer des diagnostics à distance et de prendre des mesures préventives, tandis que des pièces adaptées et des techniciens qualifiés garantissent des réparations rapides et fiables. Ensemble, ces facteurs peuvent réduire les temps d'arrêt imprévus jusqu'à 15% par rapport aux approches conventionnelles.

Permettez-moi de partager avec vous une information importante concernant le temps de disponibilité des chariots télescopiques : ce qui compte vraiment, ce n'est pas seulement la machine que vous choisissez le premier jour, mais la rapidité avec laquelle vous pouvez la réparer en cas de problème. D'après mon expérience, un engin de 3,5 tonnes bien entretenu et doté d'un système télématique fiable est plus performant qu'une machine “ plus grande ” qui reste à l'arrêt en attendant des pièces de rechange. J'ai travaillé avec un entrepreneur à Dubaï qui exploitait six chariots télescopiques dans le cadre d'un projet de construction d'un gratte-ciel à usage mixte. Ils sont passés à des modèles équipés d'un système télématique avec code d'erreur et se sont associés à un concessionnaire qui stockait des pompes hydrauliques et des capteurs sur place. Résultat ? Les pannes qui immobilisaient auparavant une machine pendant deux ou trois jours ont été réduites à moins de huit heures de travail en moyenne. C'est une différence considérable lorsque vous soulevez des poutres en acier à 20 mètres de hauteur avec des horaires de grue serrés.

Voici ce qui importe le plus en cas de panne : avoir accès à des pièces d'origine ou de qualité équivalente, à portée de main. J'ai vu des chantiers au Brésil rester bloqués pendant des jours parce qu'un joint de direction usé ne pouvait être remplacé localement. L'utilisation d'un substitut bon marché a entraîné une remise en état une semaine plus tard, un cas classique de “ roulette des pièces ”. Pour les éléments essentiels à la mission, tels que les vérins hydrauliques ou les axes de flèche, les pièces d'origine ou les équivalents certifiés valent chaque yuan dépensé. La télématique est également utile. La plupart des nouvelles machines envoient des alertes pour l'entretien préventif, parfois plusieurs semaines avant qu'un joint ne tombe en panne ou qu'un capteur ne déclenche un code d'erreur. Mais les données ne vous font gagner du temps que si vos techniciens ou votre concessionnaire local savent comment agir.

Mon conseil ? Accordez autant d'importance à l'équipe de service et à l'accès aux pièces de rechange qu'aux tableaux de levage ou au rayon de braquage. Si votre concessionnaire peut vous permettre d'être opérationnel en une demi-journée, vous terminerez vos travaux plus rapidement et éviterez les pénalités liées aux retards.

L'intégration de la télématique des codes d'erreur aux systèmes d'inventaire pris en charge par les concessionnaires peut réduire les temps d'arrêt des chariots télescopiques jusqu'à 30% grâce à des diagnostics plus rapides et à la livraison prioritaire des pièces.Vrai

Les systèmes télématiques qui fournissent des codes d'erreur en temps réel permettent d'établir des diagnostics précis. Associés à la proximité du concessionnaire et à la gestion des stocks de pièces détachées, ils rationalisent les réparations et réduisent considérablement les temps d'immobilisation des équipements.

Le choix d'un chariot télescopique de plus grande capacité se traduit automatiquement par une disponibilité accrue, indépendamment de la disponibilité des pièces ou du service après-vente.Faux

Si les machines plus grandes offrent une plus grande capacité, leur disponibilité dépend en grande partie de la réactivité du service de maintenance et de l'accessibilité des pièces. Sans un service et des pièces disponibles en temps opportun, les chariots télescopiques plus grands peuvent subir davantage de temps d'arrêt en raison de leur complexité et des délais de réparation plus longs.

Point clé à retenir: Le temps de fonctionnement réel d'un chariot télescopique dépend des capacités télématiques, de l'accès rapide à des pièces de qualité et de l'expertise des techniciens. Les entrepreneurs qui accordent la priorité à ces éléments, ainsi qu'à la réactivité du service après-vente des concessionnaires, connaissent moins de pannes imprévues, ce qui leur confère un avantage stratégique pour respecter les délais serrés des projets et améliorer la fiabilité globale des équipements.

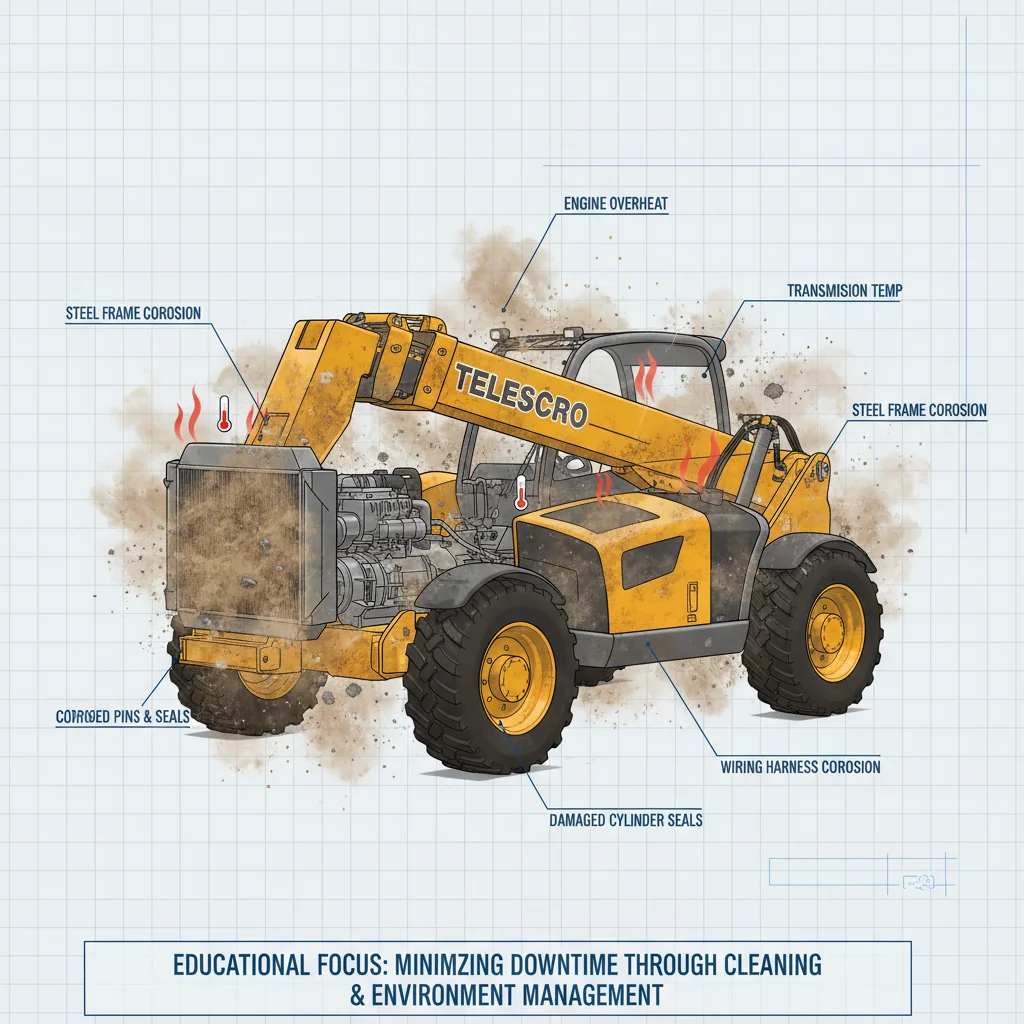

Comment les environnements sales affectent-ils les temps d'arrêt des chariots télescopiques ?

Les environnements sales ou difficiles accélèrent l'usure des chariots télescopiques en obstruant les radiateurs, ce qui provoque une surchauffe des moteurs et des systèmes hydrauliques, et permet à la poussière abrasive et au ciment d'endommager les joints et les flèches. Les matériaux corrosifs favorisent la détérioration des goupilles, du câblage et de l'acier. Le nettoyage régulier et la gestion de l'environnement sont des tactiques éprouvées pour minimiser les temps d'arrêt imprévus et prolonger la durée de vie des équipements.

Voici ce qui importe le plus lorsque vous utilisez des chariots télescopiques dans des environnements difficiles et sales : négliger le nettoyage quotidien est le moyen le plus rapide de perdre du temps de fonctionnement. Je me souviens avoir travaillé avec un grand entrepreneur en Arabie saoudite. Leurs engins de 4 tonnes et 14 mètres fonctionnaient dans une centrale à béton. En l'espace de deux mois, la poussière de ciment s'était accumulée dans les ailettes du radiateur, provoquant une surchauffe du moteur tous les après-midi. Ils ont subi trois arrêts imprévus avant de prendre l'habitude de nettoyer les radiateurs à l'air comprimé tous les deux jours.

Ce qui les a encore plus surpris, c'est la rapidité avec laquelle des fuites hydrauliques sont apparues. De fines poussières et des grains de ciment se sont infiltrés profondément dans les sections et la base de la flèche, agissant comme du papier de verre sur les joints des vérins. Dans un cas, le joint d'un vérin de flèche est tombé en panne après seulement 900 heures, alors que ces pièces ont généralement une durée de vie d'au moins 1 500 heures. Je recommande toujours d'inspecter les points d'articulation et le dessous de la flèche après chaque quart de travail afin de vérifier l'absence d'accumulation de saleté, en particulier lorsque l'on travaille dans des climats secs et poussiéreux.

Les sites corrosifs posent un autre type de problèmes. J'ai vu des projets côtiers au Vietnam où l'air salin combiné au ciment humide a entraîné une corrosion importante des broches et même des défaillances électriques, le sel ayant formé des ponts entre les contacts des capteurs hydrauliques. Des housses de protection pour les composants électroniques exposés et un rinçage hebdomadaire à l'eau douce ont fait une différence considérable. Pour les clients travaillant dans des usines d'engrais ou des sites d'épuration des eaux usées, je recommande de passer à des joints renforcés et de raccourcir les intervalles d'entretien de 30%.

En fin de compte, un nettoyage régulier et une gestion de base du site, comme le stationnement sur un sol dur et sec, peuvent facilement prolonger d'un an ou plus la durée de vie des composants. De petites mesures permettent vraiment de réduire considérablement les temps d'arrêt.

L'accumulation de poussière de ciment sur les ailettes du radiateur peut augmenter la température de fonctionnement du moteur jusqu'à 15 °C, ce qui augmente considérablement le risque de surchauffe et d'arrêts imprévus du chariot télescopique.Vrai

Les particules fines telles que la poussière de ciment restreignent le débit d'air à travers le radiateur, réduisant ainsi son efficacité de refroidissement. Cela provoque une augmentation de la température du moteur, ce qui peut déclencher des arrêts thermiques afin d'éviter tout dommage, augmentant ainsi les temps d'arrêt. Un nettoyage régulier permet de maintenir un refroidissement optimal.

Dans les environnements poussiéreux, le meilleur moyen d'éviter la surchauffe et de réduire les temps d'arrêt est de laver quotidiennement les radiateurs des chariots télescopiques à l'eau.Faux

Bien que le nettoyage des radiateurs soit essentiel, l'utilisation quotidienne d'eau peut introduire de l'humidité susceptible de provoquer de la corrosion ou des problèmes électriques. Il est préférable d'utiliser de l'air comprimé pour éliminer la poussière sans ajouter d'humidité, ce qui préserve la fiabilité des équipements et réduit les temps d'arrêt.

Point clé à retenir: Un nettoyage régulier et des mesures de protection sont essentiels pour les chariots télescopiques utilisés dans des environnements sales ou corrosifs. En traitant de manière proactive les débris, la poussière et les accumulations corrosives, les gestionnaires de flotte peuvent réduire considérablement la surchauffe, les fuites et les pannes de composants, garantissant ainsi un temps de fonctionnement plus long et une durée de vie prolongée pour leurs équipements.

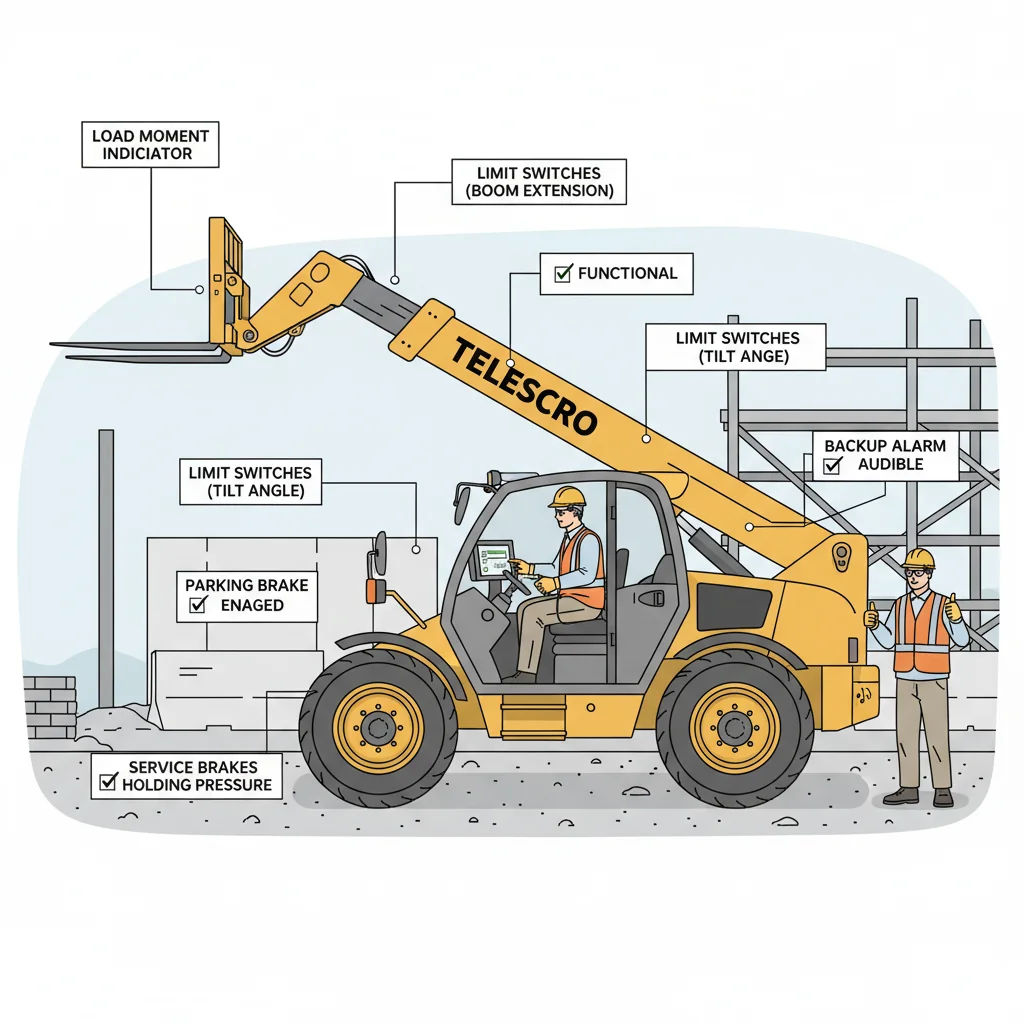

Pourquoi privilégier les systèmes de sécurité des chariots télescopiques pour garantir leur disponibilité ?

Tester régulièrement les systèmes de sécurité des chariots télescopiques, tels que indicateurs de moment de charge12, interrupteurs de fin de course13, les freins et les alarmes de recul, réduisent directement le risque d'incidents majeurs pouvant entraîner des temps d'arrêt prolongés. Des protocoles d'intervention en cas de panne bien définis permettent aux opérateurs de sécuriser rapidement les charges et de contacter le service d'assistance, minimisant ainsi les dommages collatéraux, les obstacles liés à la conformité et les délais de réparation. Les mesures de sécurité sont des outils essentiels pour garantir la disponibilité des chariots télescopiques.

Beaucoup de clients me demandent si les contrôles de sécurité ont vraiment un impact significatif sur la disponibilité. Permettez-moi de vous faire part d'une observation importante que j'ai faite l'année dernière sur un chantier de construction de gratte-ciel à Dubaï. Le chantier utilisait un chariot télescopique de 4 tonnes avec une portée de 17 mètres, et l'opérateur a remarqué que l'indicateur de moment de charge fonctionnait mal, affichant parfois un avertissement même à des angles de flèche faibles. Au lieu d'attendre, ils l'ont signalé lors de l'inspection matinale.

Le service est arrivé en moins d'une demi-journée, a remplacé un capteur défectueux et la machine était de nouveau opérationnelle à l'heure du déjeuner. S'ils avaient ignoré le problème, ou pire, désactivé les alarmes, cela aurait pu entraîner une chute de la charge ou un renversement. Ce type d'accident immobilise un chariot télescopique pendant des semaines, et non quelques heures. Il entraîne des inspections d'assurance, des examens juridiques et des audits de sécurité, sans parler des blessures éventuelles.

D'après mon expérience, tester régulièrement les interrupteurs de fin de course, les alarmes de secours, les freins et les systèmes hydrauliques ne sert pas seulement à cocher une case pour se conformer à la réglementation. Cela permet d'éviter directement les incidents majeurs qui entraînent des réparations longues et coûteuses. J'ai vu des chantiers en Asie du Sud-Est où une seule panne de frein a coûté près de trois jours complets au projet. Le problème ne venait pas de la pièce, mais de la confusion quant à la personne à appeler et à la manière de sécuriser l'unité en panne. C'est pourquoi je recommande toujours de disposer d'un protocole d'intervention clair en cas de panne, comprenant les étapes à suivre pour couper l'alimentation électrique, stabiliser les charges et contacter immédiatement le service d'assistance.

Tenez à jour les registres d'inspection. Cela renforce la confiance des organismes de réglementation et des assureurs et, plus important encore, permet à vos machines de continuer à fonctionner sans attendre une autorisation. Des routines de sécurité proactives constituent votre meilleure assurance pour garantir la disponibilité.

Des indicateurs de moment de charge régulièrement calibrés peuvent prévenir jusqu'à 30% de temps d'arrêt imprévu des chariots télescopiques en garantissant des lectures précises de la charge et en empêchant les surcharges.Vrai

Les indicateurs de moment de charge fournissent des données critiques en temps réel sur la charge de la flèche ; s'ils ne sont pas calibrés, de fausses alertes ou des alertes manquées peuvent entraîner des temps d'arrêt dus à des dommages ou à des arrêts d'urgence. Un calibrage approprié permet de maintenir la disponibilité en garantissant un fonctionnement sûr et une maintenance en temps opportun.

La désactivation temporaire du système d'alerte de surcharge pendant les tâches exigeantes peut améliorer le temps de disponibilité du chariot télescopique en évitant les arrêts inutiles de la machine.Faux

La désactivation des avertissements de surcharge compromet la sécurité de l'opérateur et risque d'endommager la structure, ce qui peut entraîner des temps d'arrêt plus longs et plus coûteux en raison des réparations et des accidents. Ces systèmes sont essentiels pour prévenir les dommages et ne constituent pas un obstacle au temps de fonctionnement.

Point clé à retenir: Les contrôles proactifs du système de sécurité et une réponse claire en cas de panne jouent un rôle crucial dans le maintien de la disponibilité des chariots télescopiques. Des protocoles appropriés protègent non seulement les opérateurs, mais préviennent également les pannes prolongées, les problèmes de conformité et les réparations coûteuses. Considérer la sécurité comme un élément essentiel de la stratégie de disponibilité garantit la fiabilité opérationnelle et la confiance réglementaire.

Conclusion

Nous avons vu comment des inspections quotidiennes régulières à l'aide d'une liste de contrôle pratique contribuent grandement à prévenir les pannes des chariots télescopiques sur le chantier. Cette simple habitude quotidienne permet vraiment d'assurer le bon déroulement des travaux et de réduire les coûts imprévus.

Au cours de mes années d'expérience dans ce domaine, j'ai constaté que même les équipes expérimentées se font parfois surprendre en négligeant les principes de base. Une seule fuite d'huile ou un seul boulon desserré peut devenir une “ surprise de deuxième année ” lorsque la machine n'est plus sous garantie et que les réparations deviennent rapidement coûteuses.

Si vous avez besoin d'aide pour établir une liste de contrôle adaptée à votre flotte ou si vous avez des questions sur la maintenance préventive, n'hésitez pas à nous contacter. J'ai travaillé avec des équipes dans tous types de climats et je peux vous faire part de ce qui a fonctionné pour leurs calendriers. N'oubliez pas que chaque site est différent : choisissez ce qui convient le mieux à votre flux de travail.

Références

-

Découvrez les avantages détaillés et les données terrain qui montrent comment la maintenance préventive basée sur les heures d'utilisation réduit les pannes imprévues jusqu'à 40%, améliorant ainsi le temps de fonctionnement et réduisant les coûts de réparation. ↩

-

Informations détaillées sur les sources courantes de fuites hydrauliques dans les chariots télescopiques et mesures préventives pour éviter les temps d'arrêt et les réparations coûteuses dans les environnements de travail difficiles. ↩

-

Explique les raisons techniques pour lesquelles il est important d'inspecter régulièrement les flexibles hydrauliques afin d'éviter des pannes coûteuses et des temps d'arrêt lors de l'utilisation de chariots télescopiques. ↩

-

Explique comment les inspections structurées augmentent le temps de fonctionnement à 98%, améliorent les réparations planifiées et réduisent les temps d'arrêt et les coûts liés aux urgences. ↩

-

Découvrez comment la télématique avancée permet le diagnostic à distance et prévient les temps d'arrêt, améliorant ainsi la fiabilité des chariots télescopiques et l'efficacité des projets. ↩

-

Explique le rôle essentiel de la qualité et de l'entretien du fluide hydraulique dans la réduction des temps d'arrêt et l'allongement de la durée de vie des chariots télescopiques à l'aide de données d'experts. ↩

-

Découvrez comment le remplacement opportun des patins de flèche évite le contact métal contre métal et prolonge la durée de vie de votre chariot télescopique. ↩

-

Des informations détaillées sur les tableaux de charge aident les opérateurs à comprendre les limites de levage sécuritaires, ce qui améliore la sécurité et prévient les dommages coûteux à l'équipement. ↩

-

Des guides complets expliquent comment les inspections permettent de détecter les défauts à un stade précoce, réduisant ainsi les temps d'arrêt et prolongeant la durée de vie des composants des chariots télescopiques. ↩

-

Découvrez comment les applications d'inspection fournissent des contrôles horodatés et documentés par des photos qui permettent d'identifier les défauts récurrents et de réduire les temps d'arrêt des équipements. ↩

-

Comprenez l'importance des pièces OEM ou équivalentes de haute qualité pour réduire les pannes et éviter les retouches coûteuses sur les chantiers. ↩

-

Découvrez comment les indicateurs de moment de charge préviennent les accidents liés à la surcharge, améliorant ainsi la sécurité et réduisant les temps d'arrêt coûteux sur les chantiers de construction. ↩

-

Comprendre le rôle des interrupteurs de fin de course dans la prévention des pannes des chariots télescopiques et la garantie de la conformité, en minimisant le temps de réparation et les risques. ↩