Partes principales del manipulador telescópico: Guía del ingeniero de campo sobre componentes críticos

El mayor error que veo cometer a los compradores es elegir un manipulador telescópico basándose únicamente en la altura o la capacidad de elevación indicadas en el título. He trabajado en proyectos en Alemania, Brasil y Sudáfrica en los que esa máquina de “máximas prestaciones” acabó teniendo problemas con espacios reducidos o accesorios inadecuados, lo que supuso una pérdida de tiempo y dinero en la obra.

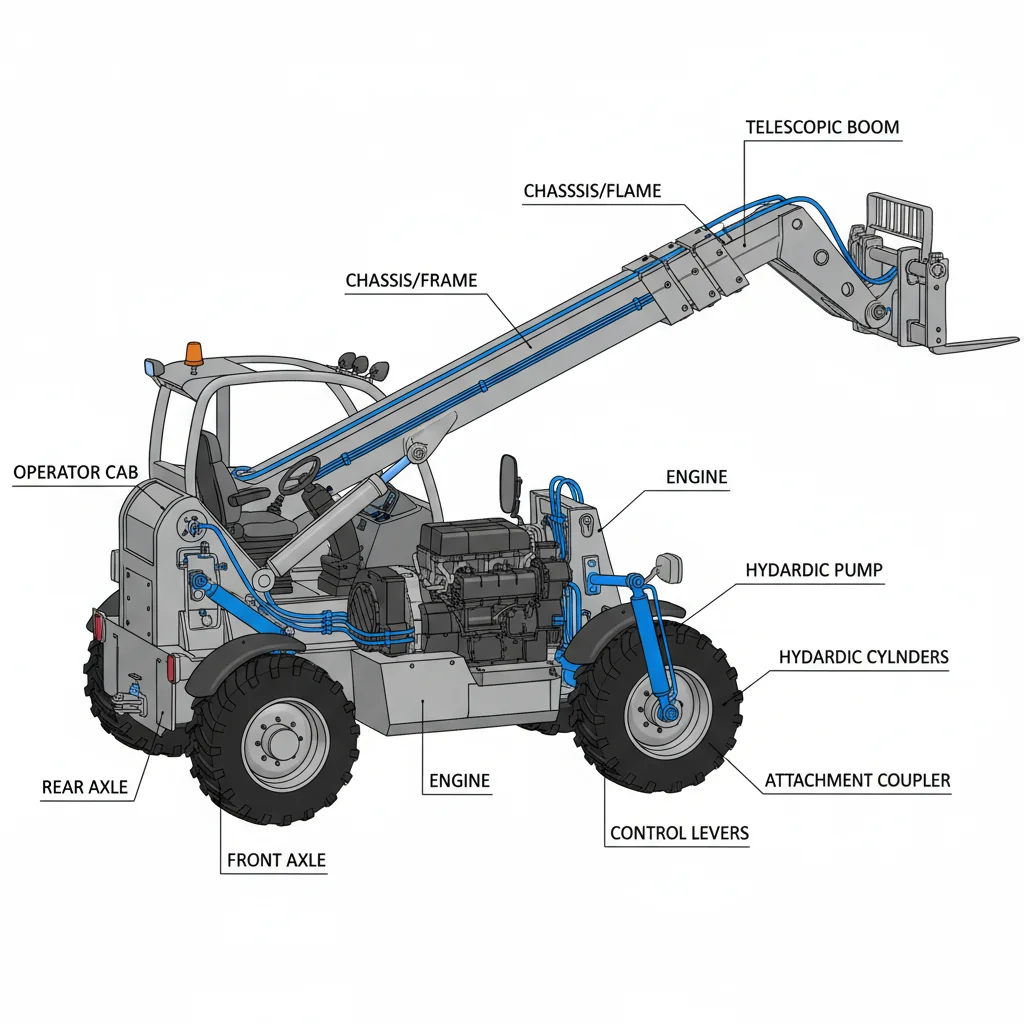

En este artículo, analizaré las partes principales de un manipulador telescópico tal y como los utilizan los ingenieros de campo: pluma, chasis, sistema hidráulico, ejes, accesorios y mucho más.

Ya sea que esté evaluando una nueva compra o comparando modelos de su flota, es fundamental saber cómo cada componente afecta el rendimiento en el mundo real.

¿Qué piezas definen el rendimiento de un manipulador telescópico?

En brazo telescópico1, chasis/bastidor2, Los ejes, las ruedas, el motor, el sistema hidráulico, la cabina del operador y los sistemas de acoplamiento/control de los accesorios son componentes críticos de los manipuladores telescópicos. Su configuración determina la capacidad de elevación, el alcance, la estabilidad y la eficiencia operativa, lo que influye directamente en la adecuación de la máquina a sus requisitos específicos de aplicación y emplazamiento.

La mayoría de la gente no se da cuenta de que la combinación adecuada de los componentes principales (pluma, chasis, ejes, sistema hidráulico) es fundamental para el rendimiento de una manipuladora telescópica en la obra. Permítanme ofrecerles una comparación práctica. En Kazajistán, un cliente necesitaba manipular paneles prefabricados de 2800 kg de peso, que debían elevarse a unos 11 metros. Al principio, se plantearon utilizar una unidad compacta de 2,5 toneladas con una distancia entre ejes corta. Era fácil de maniobrar, pero no podía alcanzar esa altura de forma segura con sus cargas. El cambio a una manipuladora telescópica de 4 toneladas con una pluma más larga y un bastidor reforzado resolvió el problema, aunque aumentó la distancia al suelo y el radio de giro. Eche un vistazo a cómo se comparan las piezas principales:

| Componente | Impacto principal | Considera cuando... | Rango común |

|---|---|---|---|

| Pluma telescópica | Capacidad de alcance y elevación | Colocaciones altas, cargas pesadas | 6-18 metros, 2-5 toneladas |

| Chasis/Bastidor | Estabilidad y maniobrabilidad | Espacios reducidos, terreno irregular | Compacto o de alta resistencia |

| Ejes y ruedas | Tracción y soporte de carga | Terreno fangoso/accidentado, palés pesados | Ruedas simples/dobles, 2/4WD |

| Motor | Potencia y costes de funcionamiento | Ciclos de trabajo intensivos, costes de combustible | 60-120 kW, diésel/eléctrico |

| Hidráulica | Velocidad/control de elevación | Trabajo de precisión, ciclos rápidos | Circuitos básicos/avanzados |

| Cabina de operador | Seguridad y visibilidad | Sitios confinados, turnos largos | Abierto/cerrado, ROPS/FOPS |

| Sistema de fijación | Versatilidad | Tareas mixtas (horquillas, cubos, etc.) | Acoplador manual/automático |

He visto a clientes en Dubái lamentarse por haber prescindido de opciones hidráulicas avanzadas: los tiempos de ciclo se ralentizaron y la productividad disminuyó.

El diseño del chasis de una manipuladora telescópica afecta directamente a su alcance máximo y capacidad de carga, ya que influye en la estabilidad y la distribución del peso.Verdadero

Un chasis bien diseñado proporciona soporte estructural y afecta al centro de gravedad de la máquina. Este equilibrio es fundamental para extender la pluma de forma segura mientras se transportan cargas pesadas, lo que convierte el diseño del chasis en un factor determinante tanto del alcance como de la capacidad de elevación.

Las manipuladoras telescópicas con plumas más largas siempre tienen una mayor eficiencia de combustible, ya que requieren menos potencia del motor para funcionar.Falso

Las plumas más largas suelen requerir más potencia hidráulica y un mayor rendimiento del motor para manejar un par más elevado y mantener el control, lo que normalmente aumenta el consumo de combustible en lugar de reducirlo.

Para seleccionar el manipulador telescópico adecuado, es necesario evaluar cada uno de los componentes principales (pluma, bastidor, ejes, sistema hidráulico, cabina y sistemas de fijación) en relación con sus necesidades operativas. Este enfoque le garantiza que no se quedará corto ni se excederá en las especificaciones, optimizando el rendimiento, la seguridad y el coste total de propiedad en función de las exigencias reales del lugar de trabajo.

¿Cómo afecta la pluma telescópica?

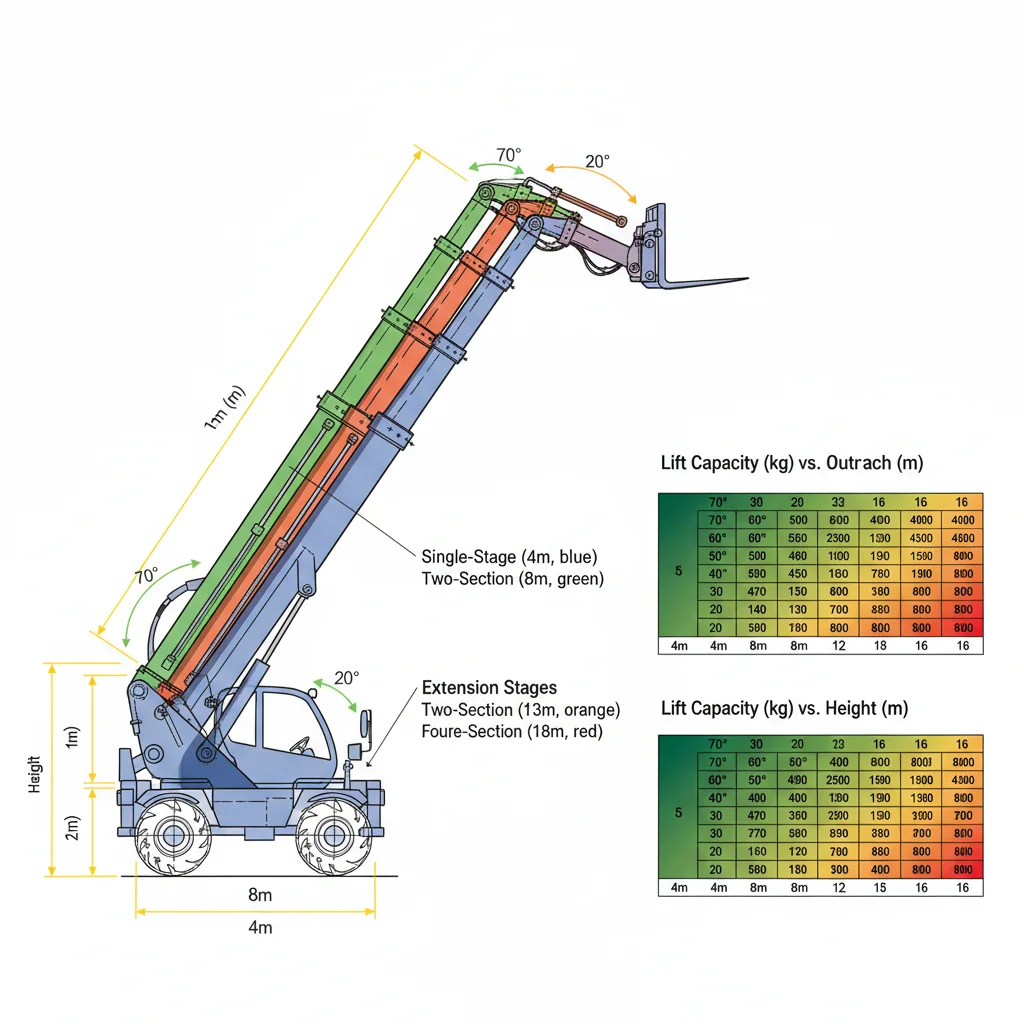

La pluma telescópica determina la altura de elevación y el alcance, con plumas de una sola etapa que ofrecen entre 4 y 6 m y tipos multisección que alcanzan entre 9 y 18 m o más. Las plumas más largas aumentan el alcance operativo, pero añaden complejidad y mantenimiento. Capacidades nominales3 depende de la extensión y el ángulo, no de la cifra máxima del titular.

Permítanme compartir algo importante sobre las plumas telescópicas, porque es ahí donde realmente se define su capacidad, y no solo por las cifras que aparecen en los catálogos. La mayoría de los compradores preguntan: “¿Cuál es la altura máxima de elevación?”. Pero en el día a día, lo que importa es cómo funciona la máquina en extensión media y ángulos incómodos. Por ejemplo, el año pasado trabajé con un equipo en Dubái que eligió una manipuladora telescópica con un alcance de 14 metros, con la intención de manipular paquetes de acero de 2500 kg en un tercer piso. Una vez allí, el trabajo requería alcanzar los 11 metros por encima del andamio. La tabla de carga indicaba que la capacidad segura se reducía a solo 1400 kg a esa distancia. Tuvieron que hacer el doble de viajes. Eso supone un verdadero golpe para la productividad, además de un mayor desgaste de la pluma.

Las plumas de una sola sección, o “de una sola etapa” (normalmente de 4 a 6 metros), son sólidas y fáciles de mantener. Su sistema deslizante más sencillo suele implicar menores costes de mantenimiento, normalmente solo engrase básico y revisiones ocasionales de las almohadillas. Pero plumas multisección4—pensemos en 9, 12 o incluso 18 metros—utilicen cilindros adicionales y más almohadillas deslizantes. En Kazajistán, un cliente me llamó para informarme de un atasco en la pluma tras dos años de uso intensivo; las almohadillas deslizantes y los pasadores pivotantes desgastados eran los culpables. Siempre insisto: cualquier holgura excesiva en la pluma, aunque sea de tan solo 2-3 mm, puede desajustar la alineación y, en última instancia, provocar graves paradas.

¿Mi consejo? Adapta la longitud de la pluma a tu real Requisitos del lugar de trabajo. Inspeccione las almohadillas de desgaste y los pasadores de pivote cada 500 horas, o antes si su lugar de trabajo es polvoriento o funciona en varios turnos. Es más barato y seguro detectar el desgaste a tiempo que enfrentarse a reparaciones importantes más adelante.

Los manipuladores telescópicos suelen perder entre un 20 y un 30 % de su capacidad de elevación nominal a media extensión debido al aumento del efecto palanca y del ángulo de la pluma.Verdadero

A medida que se extiende el brazo telescópico, aumenta el efecto palanca y el ángulo del brazo suele volverse menos ideal, lo que hace que el sistema de estabilidad de la máquina reduzca la capacidad de carga permitida para mantener la seguridad. Esto significa que una manipuladora telescópica con una capacidad nominal de 2500 kg en retracción total solo puede manejar entre 1750 y 2000 kg en extensión media.

La longitud del brazo telescópico no afecta a la estabilidad ni a la capacidad de carga del manipulador telescópico en ninguna extensión.Falso

La longitud de la pluma afecta significativamente a la estabilidad y la capacidad de carga, ya que al extenderla aumenta el efecto palanca y se desplaza el centro de gravedad hacia delante. Cuanto mayor sea la extensión de la pluma, menor será la carga máxima segura para evitar vuelcos o tensiones estructurales.

El diseño de la pluma telescópica influye directamente en la capacidad de elevación, el alcance y la fiabilidad a largo plazo. Elija la longitud y el tipo de pluma que mejor se adapte a las necesidades de su obra. Inspeccione periódicamente las almohadillas de desgaste y los pasadores de pivote, y siga los programas de mantenimiento para evitar costosas desalineaciones y maximizar la seguridad y la productividad de la máquina.

¿Cómo funciona el sistema hidráulico de una manipuladora telescópica?

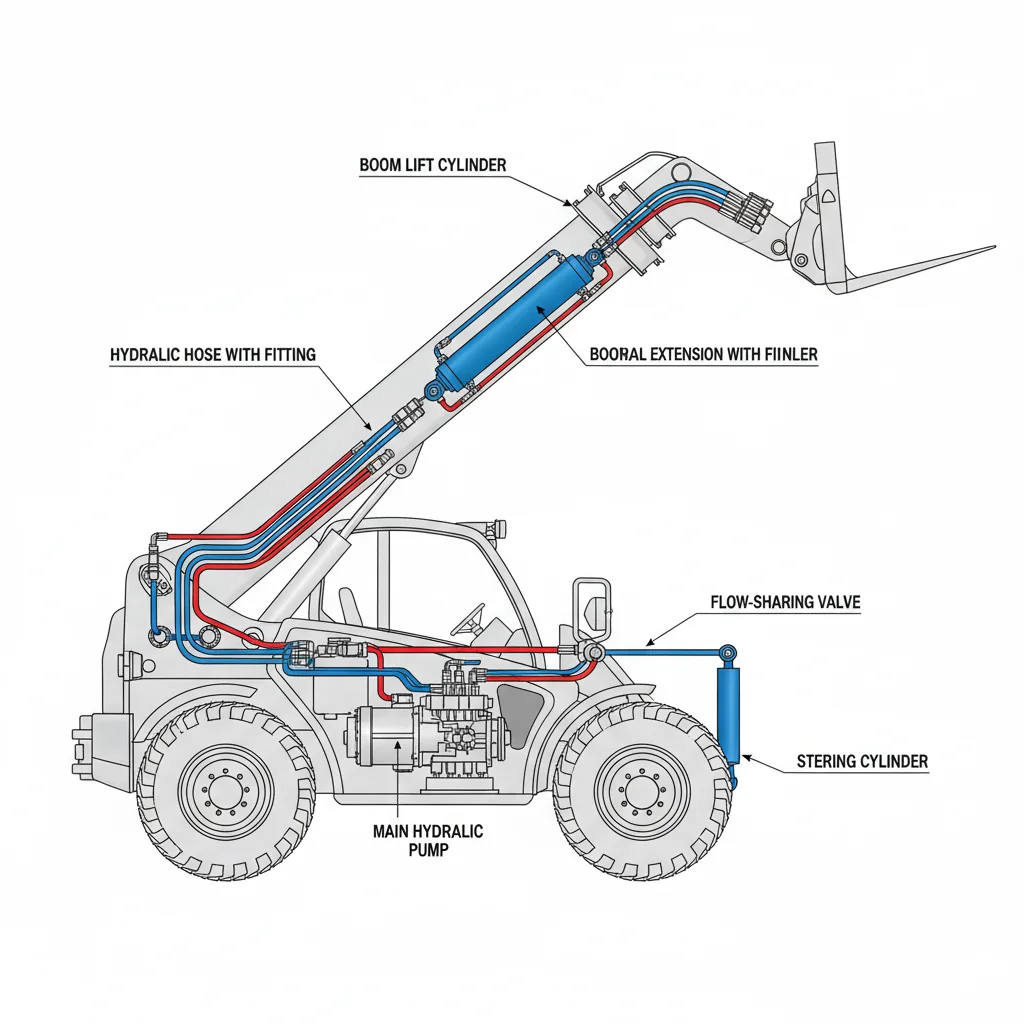

Los sistemas hidráulicos de los manipuladores telescópicos accionan funciones críticas como la elevación y extensión de la pluma, la dirección y los accesorios. Los sistemas hidráulicos de alta presión proporcionan movimientos suaves y precisos y permiten cargas pesadas de hasta 5400 kg. El avanzado reparto de caudal permite realizar múltiples tareas, pero aumenta la complejidad del sistema, mientras que las mangueras y los cilindros requieren un mantenimiento regular para evitar costosas fugas y tiempos de inactividad.

Esto es lo más importante a la hora de analizar el sistema hidráulico de una manipuladora telescópica: controla todas las funciones principales, desde la elevación de la pluma hasta la dirección y el funcionamiento de los implementos. Si el sistema hidráulico no es potente y no se mantiene en buen estado, se perderá tanto rendimiento como fiabilidad. El verano pasado, trabajé con un cliente en Kazajistán que utilizaba una máquina de 4 toneladas y 13 metros. Se quejaban de que el movimiento de la pluma era irregular y no podían realizar varias tareas a la vez; resultó que la salida de la bomba hidráulica era de solo unos 80 l/min, cuando su trabajo realmente necesitaba al menos 110 l/min para una elevación y extensión combinadas y fluidas. Esa es una diferencia que se nota inmediatamente en la obra.

Un buen sistema hidráulico comienza con una bomba robusta, normalmente de engranajes o pistones, y un circuito con una presión nominal superior a 200 bar. Cuanto mayor sea la presión y el caudal, más pesado y rápido se puede trabajar. Por ejemplo, para elevar un palé lleno de ladrillos, de aproximadamente 1200 kg, hasta la cuarta planta se necesita tanto una presión elevada como un control preciso. En Dubái, vi una situación en la que se ignoró una pequeña fuga en la junta del cilindro. En un mes, provocó la contaminación del circuito de frenos y acabó costando más de $1000 en reparaciones y media semana de inactividad.

Siempre recomiendo revisar el estado de las mangueras y buscar cualquier fuga de líquido, especialmente en los puntos de conexión. Las juntas de los cilindros son otro punto débil: su sustitución no es cara, pero el tiempo perdido se acumula. Para el mantenimiento regular, las máquinas con filtros de fácil acceso y puertos de prueba transparentes ahorran horas cada trimestre. Si su trabajo requiere utilizar varios accesorios a la vez, compruebe las válvulas de distribución de caudal y asegúrese de que el caudal nominal en litros por minuto se ajusta a su ritmo de trabajo. Así podrá mantener su productividad sin averías inesperadas.

Los sistemas hidráulicos de los manipuladores telescópicos suelen utilizar bombas de caudal variable para modular de manera eficiente el caudal y la presión en función de la carga de la pluma y las exigencias de movimiento.Verdadero

Las bombas de cilindrada variable ajustan el rendimiento según las necesidades del sistema, lo que permite un funcionamiento suave de la pluma y reduce el desperdicio de energía en comparación con las bombas de cilindrada fija, que funcionan a un caudal constante independientemente de la demanda.

El sistema hidráulico principal de los manipuladores telescópicos funciona de forma independiente del sistema de dirección para evitar fluctuaciones de presión durante el funcionamiento de la pluma.Falso

En la mayoría de los manipuladores telescópicos, los sistemas hidráulicos para el movimiento de la pluma y la dirección comparten el mismo sistema y la misma bomba, por lo que la presión y el caudal se gestionan cuidadosamente para mantener un rendimiento constante en todas las funciones, en lugar de funcionar de forma completamente independiente.

Los sistemas hidráulicos son la columna vertebral de la funcionalidad de los manipuladores telescópicos, ya que influyen tanto en la precisión operativa como en la fiabilidad. Priorice las máquinas con sistemas hidráulicos robustos, mantenga las mangueras y las juntas, y cambie regularmente el líquido para reducir las averías. Evalúe los caudales y los controles para asegurarse de que la máquina satisface las necesidades de elevación y manipulación de su trabajo.

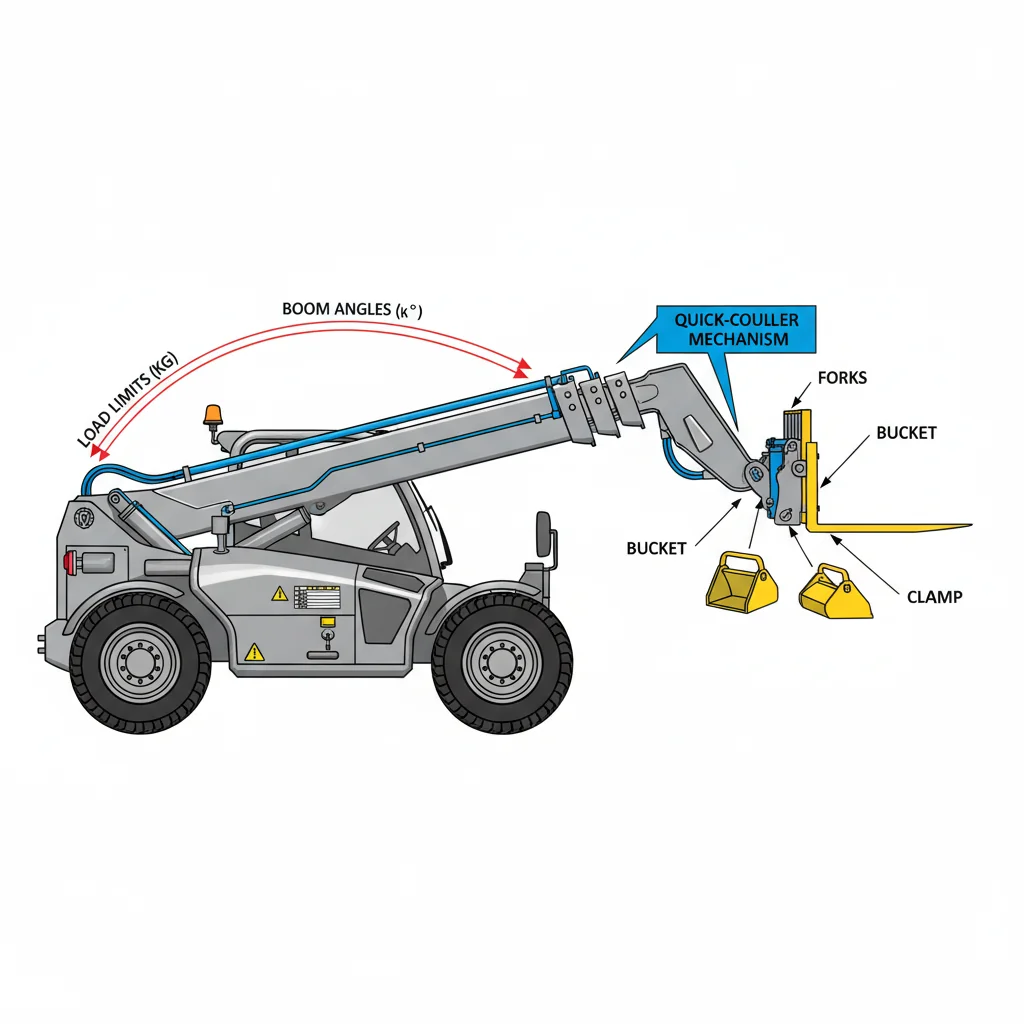

¿Cómo aumentan la versatilidad los accesorios para manipuladores telescópicos?

Los accesorios y acoplamientos rápidos transforman un manipulador telescópico en una máquina altamente adaptable, lo que permite cambios rápidos entre horquillas, cucharas, pinzas y mucho más. Los accesorios adecuados mantienen la seguridad y la eficiencia, pero exceder capacidades nominales5 en determinados ángulos y longitudes del brazo pueden ser peligrosos.

El mayor error que veo es tratar cada implemento como si fuera simplemente otro juego de horquillas. Esa es una forma de pensar arriesgada. Un cliente con el que trabajé en Kazajistán instaló una pesada cuchara para hormigón en un manipulador telescópico de 4 toneladas con una pluma de 14 metros. Asumieron que la capacidad total de la máquina seguía siendo la misma, incluso con la pluma completamente extendida. Pero a 12 metros, la carga segura se redujo a menos de 700 kg. Es una situación habitual: el implemento incorrecto o ignorar la tabla de cargas casi provocó un costoso accidente en esa obra.

Analicemos cómo los accesorios y los acoplamientos rápidos realmente aumentan la versatilidad en el lugar de trabajo:

- Horquillas para palets – Estándar para mover pilas de ladrillos, paquetes de tubos y cargas paletizadas.

- Cubos de uso general – Mueva arena, grava, materiales sueltos e incluso nieve.

- Pinzas o garras para pacas – Para explotaciones agrícolas que manipulan heno, lana o residuos.

- Ganchos de elevación – Sencillo, pero convierte un manipulador telescópico en una grúa móvil para vigas o tuberías.

- Plataformas de trabajo – Permita que los equipos accedan de forma segura a las elevaciones, ya sea para realizar reparaciones o instalar fachadas.

Un diseño bien concebido sistema de enganche rápido6 significa que un operador cambia las horquillas por una cuchara en menos de cinco minutos. En un proyecto reciente en Dubái, un equipo me comentó que este ahorro de tiempo les permitió continuar con el vertido sin retrasos, en comparación con tener que esperar a una cargadora independiente. Pero estas ventajas solo se consiguen si cada implemento se adapta al circuito hidráulico y se comprueba con la tabla de carga, para cada ángulo y alcance de la pluma.

Siempre recomiendo confirmar que la máquina admita accesorios estándar del sector, no solo los propios de la marca. Esto amplía las opciones y suele reducir el coste a largo plazo. Para ser sinceros, la flexibilidad en la obra depende más del uso práctico de los accesorios que de las especificaciones de elevación brutas.

La capacidad máxima de carga segura de un manipulador telescópico disminuye a medida que se extiende la pluma, cayendo a menudo a menos del 25% de la capacidad nominal a plena extensión.Verdadero

Las tablas de carga de los manipuladores telescópicos muestran que, a medida que se alarga la pluma, aumenta el efecto palanca y disminuye la estabilidad, lo que requiere reducciones significativas de la carga útil admisible, a veces hasta menos de 700 kg a 12 metros en un manipulador telescópico de 4 toneladas, lo que supone menos de una cuarta parte de su carga nominal.

Los implementos para manipuladores telescópicos están homologados universalmente para soportar la capacidad de carga total de la máquina, independientemente de la posición o extensión de la pluma.Falso

Los implementos tienen su propio peso y dinámica de carga, y la capacidad nominal del manipulador telescópico varía según la extensión y el ángulo de la pluma. Suponer que se dispone de la capacidad total sin ajustar el tipo de implemento o la posición de la pluma conlleva el riesgo de sobrecarga e inestabilidad.

Los accesorios y acopladores para manipuladores telescópicos hacen que una sola máquina sea multifuncional, pero su uso seguro requiere prestar mucha atención a la capacidad en cada posición de la pluma. Utilice siempre la tabla de carga para el accesorio instalado. Elija máquinas que admitan accesorios variados y rentables para maximizar la flexibilidad en el lugar de trabajo y minimizar los costes a largo plazo.

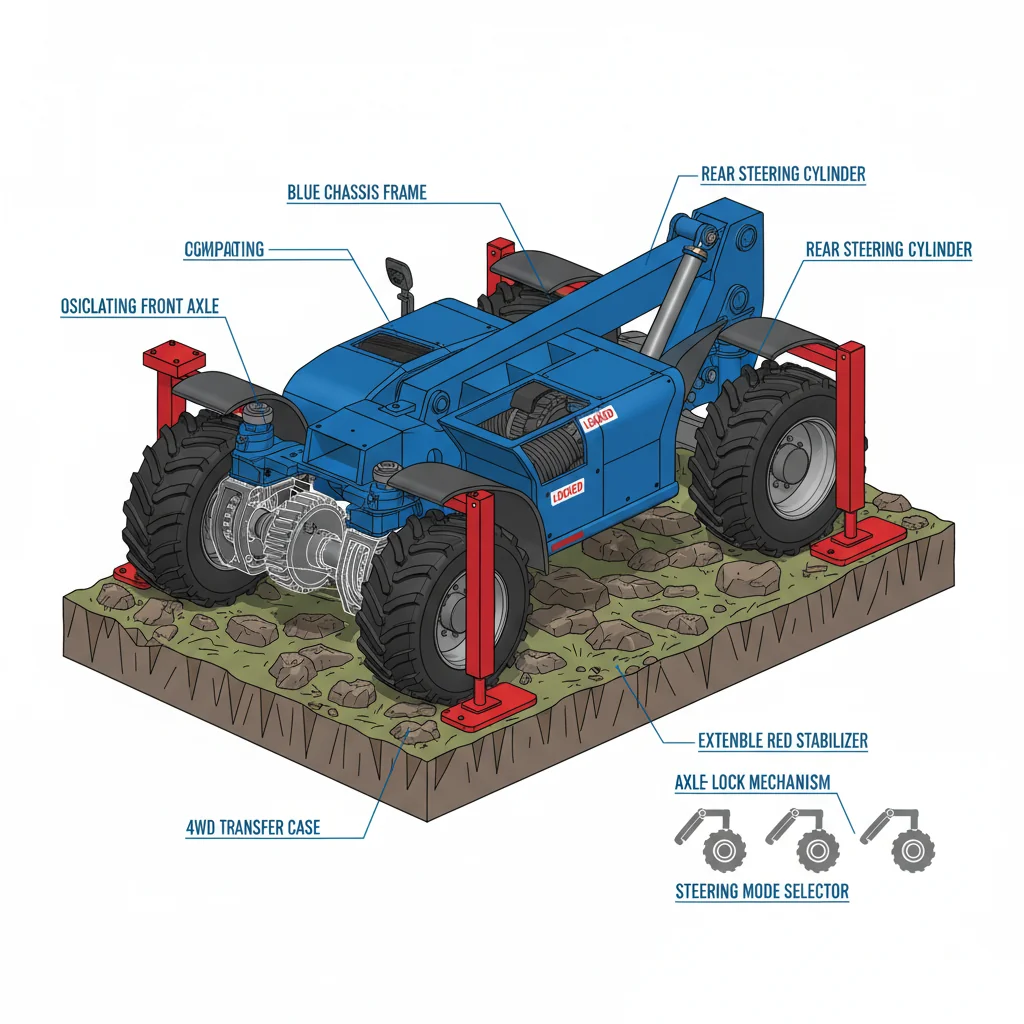

¿Cómo se estabilizan el chasis y los ejes?

El chasis y los ejes forman la columna vertebral estructural del manipulador telescópico, lo que le confiere estabilidad gracias a características como tracción a las cuatro ruedas7, múltiples modos de dirección y oscilación del eje8. Los ejes oscilantes ayudan a mantener los neumáticos en contacto con el suelo, mientras que estabilizadores9 y los bloqueos de los ejes aumentan la seguridad durante elevaciones pesadas o altas, especialmente en terrenos irregulares.

Para ser sinceros, la especificación que realmente importa es la capacidad de los ejes y el chasis para mantener la estabilidad de la máquina, especialmente cuando el terreno no es plano. He visto equipos en Kazajistán trabajar en terrenos inclinados donde había que realizar una elevación de 12 metros sobre grava irregular. Si los ejes de su manipulador telescópico no permiten suficiente oscilación, normalmente entre 10 y 12 grados como mínimo, es posible que las cuatro ruedas no mantengan el contacto con el suelo. Y una vez que una rueda empieza a levantarse, la estabilidad se esfuma.

Un chasis robusto lo soporta todo, pero el avanzado diseño del eje marca realmente la diferencia. La tracción a las cuatro ruedas es estándar, por supuesto, pero los modos de dirección como la dirección en cangrejo o la dirección en todas las ruedas son de gran ayuda en espacios reducidos. En Dubái, un cliente utilizó un modelo compacto de 4 toneladas para maniobrar alrededor de torres con andamios. Esa máquina tenía un sistema de oscilación del eje que mantenía los neumáticos en contacto con el suelo, incluso en una rampa con una pendiente de al menos 9 grados.

En máquinas más grandes o de gran alcance, entran en juego los estabilizadores (estabilizadores) y los bloqueos de ejes. Los estabilizadores se extienden desde el bastidor y anclan la máquina, lo que es absolutamente fundamental cuando se levantan cargas pesadas a gran altura y distancia. Recuerdo un trabajo de inclinación en Brasil en el que nunca se activó el bloqueo del eje mientras se utilizaban los estabilizadores. La máquina se balanceó. Lección aprendida: fije siempre los ejes cuando los estabilizadores estén bajados para garantizar la máxima seguridad.

Le sugiero que compruebe también la distancia entre ejes y la anchura de la máquina. Las bases más anchas y largas proporcionan una mayor estabilidad. Antes de elegir, pregunte por el ángulo de oscilación, compruebe cómo se despliegan los estabilizadores y siga los procedimientos de funcionamiento para cada elevación.

Los ejes de los manipuladores telescópicos suelen permitir una oscilación de entre 10 y 12 grados para mantener las cuatro ruedas en contacto con el terreno irregular.Verdadero

La oscilación del eje en este rango permite que las ruedas se ajusten a las irregularidades del terreno, preservando el contacto de los neumáticos y la estabilidad de la máquina, lo cual es fundamental cuando se opera en superficies inclinadas o irregulares.

Un chasis más rígido con una flexión mínima mejora la estabilidad del manipulador telescópico de forma más eficaz que la oscilación del eje en terrenos irregulares.Falso

Si bien un chasis rígido proporciona soporte estructural, una flexibilidad insuficiente puede reducir el contacto de los neumáticos en terrenos irregulares; la oscilación del eje es esencial para adaptarse al contorno del terreno y mantener la estabilidad.

Para obtener la máxima estabilidad del manipulador telescópico, especialmente en terrenos irregulares o inclinados, dé prioridad a los modelos con chasis robusto, oscilación avanzada del eje (que permite un movimiento de hasta 12°) y estabilizadores o bloqueos de eje fiables. Evalúe la distancia entre ejes, la anchura de la máquina y los procedimientos operativos para asegurar la máquina durante elevaciones altas o descentradas.

¿Cómo afectan los neumáticos y la transmisión?

Los neumáticos y la transmisión influyen en la tracción, el radio de giro y la calidad de conducción. Grande neumáticos todoterreno10 proporcionan flotación en terrenos blandos, pero amplían los arcos de giro; los neumáticos sólidos son excelentes en interiores. Transmisiones Powershift11 Adecuado para transportes pesados, mientras que el sistema hidrostático ofrece un control preciso a baja velocidad para espacios reducidos. Adapte sus elecciones a las necesidades de su lugar de trabajo.

El mes pasado, un contratista de Dubái me llamó frustrado porque las ruedas patinaban en terreno arenoso. Utilizaba una manipuladora telescópica compacta con neumáticos sólidos estándar, ideales para suelos de almacén, pero terribles en superficies sueltas. Unos neumáticos todoterreno más grandes habrían repartido mejor el peso, ayudando a la máquina a flotar en lugar de hundirse. En obras embarradas de Brasil, he visto cómo los neumáticos agrícolas marcan la diferencia entre un progreso constante y horas perdidas intentando salir del atolladero. Sin embargo, hay una contrapartida: los neumáticos grandes con bandas de rodadura profundas mejoran la flotación y la absorción de impactos, pero aumentan el radio de giro. Esto es realmente importante en proyectos urbanos con poco espacio, donde el espacio ya es limitado.

Recuerdo una obra en Polonia en la que el equipo cambiaba constantemente entre neumáticos todoterreno y neumáticos macizos utilizando cubos de rueda de cambio rápido. Esto les permitía realizar trabajos tanto en exteriores como en interiores sin acumular tiempo de inactividad, ya que el cambio de neumáticos llevaba menos de dos horas. Los trabajos duros en las obras de demolición requieren neumáticos sólidos a prueba de pinchazos, pero la conducción se vuelve más difícil y la máquina vibra más. Los neumáticos se desgastan más rápido si se utilizan bandas de rodadura agresivas sobre hormigón durante todo el día, por lo que adaptar el dibujo de la banda de rodadura a la superficie ahorra dinero a largo plazo.

Ahora, la elección de la transmisión es igual de importante. Las transmisiones Powershift funcionan bien para mover cargas pesadas a largas distancias, como en los grandes patios de Kazajistán, donde cada carga tiene una capacidad máxima de hasta 4000 kg o más. Por otro lado, las transmisiones hidrostáticas destacan cuando se necesita un control preciso para las colocaciones, como en los trabajos de manipulación de vidrio en los centros urbanos. Requieren más mantenimiento hidráulico, especialmente cambios de líquido programados. Le sugiero que evalúe sus tareas diarias y el tipo de terreno antes de realizar el pedido: elegir bien significa menos tiempo de inactividad y una mayor vida útil de los neumáticos.

El uso de neumáticos todoterreno con banda de rodadura agrícola puede mejorar la tracción en superficies sueltas o embarradas hasta en un 30% en comparación con los neumáticos sólidos estándar.Verdadero

Los neumáticos distribuyen el peso de la máquina de manera más uniforme y sus agresivos dibujos penetran en terrenos sueltos, lo que reduce significativamente el deslizamiento de las ruedas y mejora la tracción en suelos blandos.

Los neumáticos sólidos suelen ser los preferidos en los manipuladores telescópicos todoterreno, ya que ofrecen una mejor flotación sobre arena y barro.Falso

Los neumáticos sólidos son duraderos, pero tienen una superficie de contacto con el suelo limitada y carecen de flexibilidad en la banda de rodadura, lo que los hace menos eficaces que los neumáticos neumáticos en cuanto a flotación y tracción en terrenos blandos o irregulares, como la arena y el barro.

La combinación adecuada del tipo, tamaño y estilo de transmisión de los neumáticos con el entorno y las tareas de su manipulador telescópico optimiza el agarre, la maniobrabilidad y el tiempo de actividad. Tenga en cuenta las superficies del lugar de trabajo, la precisión de manejo requerida y los requisitos de mantenimiento al especificar los componentes. Una selección cuidadosa reduce el tiempo de inactividad, prolonga la vida útil de los neumáticos y garantiza un rendimiento eficiente en diversas condiciones de campo.

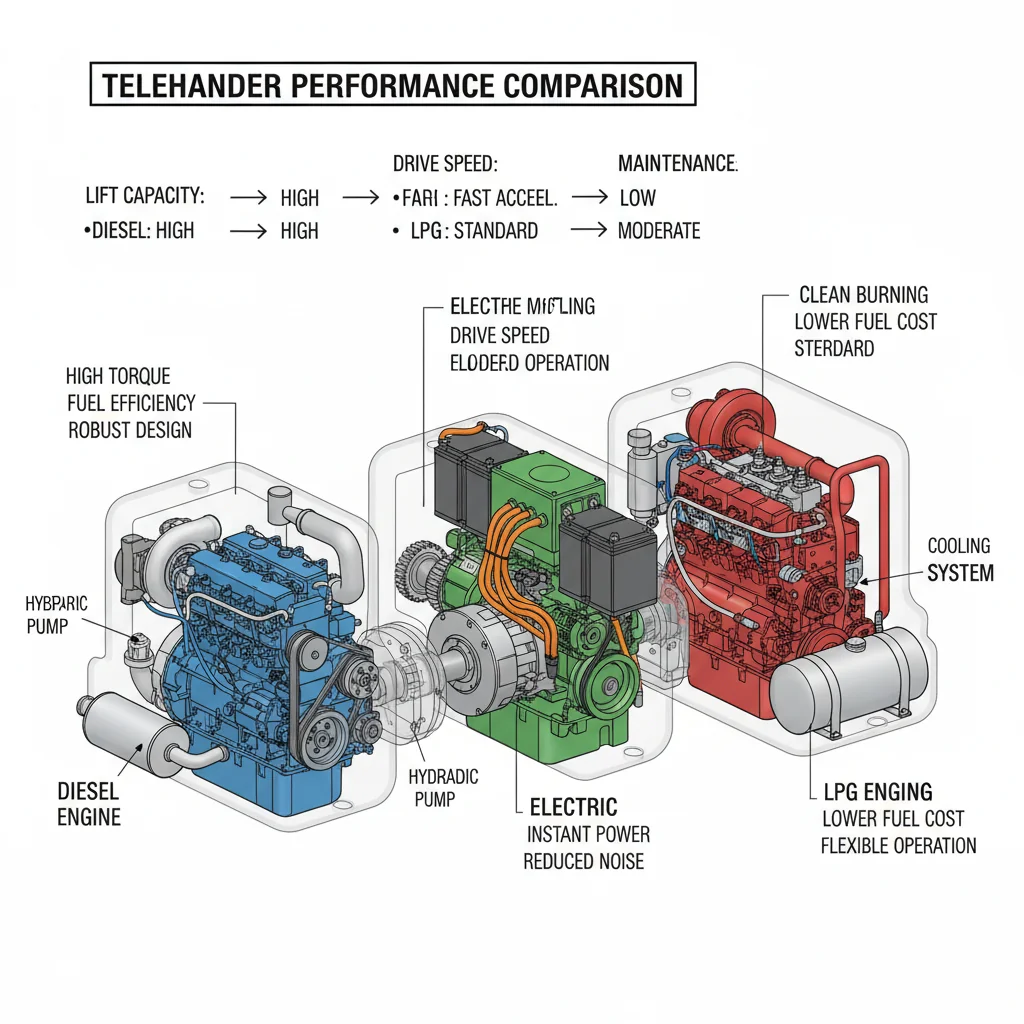

¿Cómo afectan las opciones del motor al rendimiento?

Los motores de las manipuladoras telescópicas, principalmente diésel, con opciones emergentes de electricidad y GLP, influyen directamente en la capacidad de elevación, la velocidad de conducción y los costes operativos. Motores diésel12 Destacan en tareas pesadas, pero requieren un mantenimiento complejo. Los modelos eléctricos y de GLP ofrecen un funcionamiento más silencioso y limpio, pero suelen soportar cargas menores y tienen una autonomía más corta.

He trabajado con clientes en Brasil y Kenia que subestimaron el impacto que tiene la elección del motor en la eficiencia diaria. Un contratista de São Paulo quería una manipuladora telescópica de alta capacidad para trabajos de acero, por lo que eligió un modelo con un motor diésel de 100 caballos de fuerza. En terreno llano, funcionaba bien, levantando 3500 kg a 10 metros. Pero cuando el trabajo se trasladó a un terreno inclinado, la máquina redujo su velocidad: el par motor marcaba una gran diferencia en la velocidad de desplazamiento y la precisión con cargas pesadas. Fue entonces cuando se dio cuenta de que no basta con seleccionar un motor solo por sus cifras máximas.

Para comparar opciones, resulta útil exponer los puntos principales uno al lado del otro:

| Tipo de motor | Capacidad típica | Tiempo de ejecución | Emisiones/Ruido | Necesidades de mantenimiento | Lo mejor para |

|---|---|---|---|---|---|

| Diésel | 2.500-5.000 kg | Más de 8 horas | Mayores emisiones/ruidoso | Complejo (DPF/SCR) | Cargas pesadas, obras al aire libre |

| Eléctrico | 1.500-3.000 kg | 4-6 horas | Cero emisiones/silencioso | Menor, pero cuidado con la batería | En interiores, zonas de bajo ruido |

| GLP | 2500-3500 kg | 6-8 horas | Menores emisiones | Moderado | Mezcla de interior/exterior |

Según mi experiencia, el diésel sigue predominando en grandes obras que requieren un funcionamiento continuo e intensivo, especialmente en lugares como Dubái o Kazajistán, donde se dispone de combustible y asistencia técnica. Sin embargo, cada vez más obras en Europa solicitan unidades eléctricas para proyectos en interiores o sensibles a las emisiones, aunque eso signifique una menor capacidad. Hay que tener en cuenta que los motores diésel con postratamiento (como los filtros DPF) requieren un mantenimiento riguroso; he visto proyectos retrasarse en Marruecos porque nadie tenía las piezas adecuadas en stock. Recomiendo aclarar no solo el tamaño de la carga, sino también el ciclo de trabajo habitual y las opciones de repostaje antes de tomar una decisión.

La curva de par motor de un manipulador telescópico afecta significativamente al rendimiento de elevación en terrenos inclinados, ya que mantiene la presión hidráulica bajo carga.Verdadero

Un par motor más alto a bajas revoluciones garantiza un rendimiento constante de la bomba hidráulica al subir pendientes o manipular cargas pesadas, lo que evita la reducción de la velocidad y mejora la precisión operativa.

Los manipuladores telescópicos con motores de gasolina siempre superan a los motores diésel en la elevación de cargas pesadas debido a sus mayores potencias máximas nominales.Falso

Los motores diésel suelen proporcionar un mayor par motor a bajas revoluciones, lo que es fundamental para levantar cargas pesadas de forma eficiente; los motores de gasolina pueden tener una potencia máxima más alta, pero suelen ofrecer menos par motor a bajas revoluciones, necesario para este tipo de tareas.

La selección del motor de una manipuladora telescópica afecta profundamente al rendimiento de la máquina, los costes operativos y la complejidad del mantenimiento. Equilibre las necesidades de carga de su emplazamiento con el tipo de combustible, la asistencia técnica y los requisitos de infraestructura. Los motores sobredimensionados aumentan los costes, mientras que los motores infradimensionados reducen la eficiencia: elija en función de perfiles de carga y ciclos de trabajo realistas.

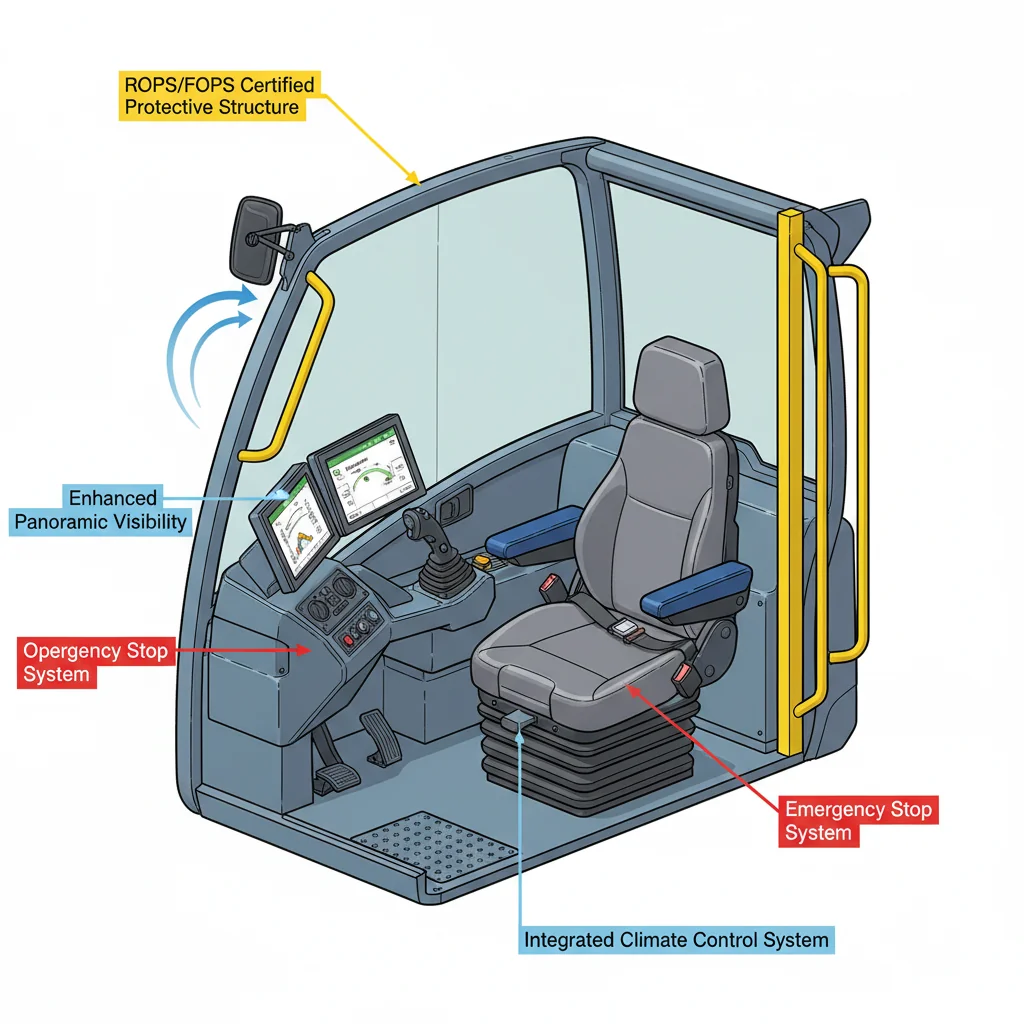

¿Cómo mejora la seguridad la cabina?

La cabina del manipulador telescópico combina asientos ergonómicos, controles con joystick y una visibilidad mejorada con certificación. Protección ROPS/FOPS13. Características como control de climatización, pantallas digitales y sistemas de monitorización de carga14 Reducir los accidentes y mejorar la concentración del operador, lo que repercute directamente en la seguridad y la productividad en el lugar de trabajo, especialmente en entornos de construcción congestionados.

Una cosa que siempre observo en las obras reales, especialmente en zonas congestionadas como Shanghái o Ciudad de México, es lo importante que es una cabina bien diseñada para la seguridad del operador. La mayoría de la gente solo ve un asiento y algunas palancas, pero hay mucho más. Por ejemplo, una cabina de manipulador telescópico con ROPS (estructura de protección contra vuelcos) y FOPS (estructura de protección contra caídas de objetos) certificadas no es solo un requisito normativo que hay que cumplir. En 2022, un cliente de Qatar me contó cómo su operador salió ileso de un accidente de vuelco gracias a que la estructura ROPS/FOPS cumplió su función. Le salvó la vida y, sinceramente, no todas las máquinas del mercado ofrecen este nivel de protección de serie.

Cuando me subo a un nuevo modelo para probarlo, lo primero que compruebo son las líneas de visión, especialmente hacia la esquina trasera derecha y hacia abajo, hasta las horquillas en su máxima extensión, que es donde se producen la mayoría de los accidentes. Si la visibilidad es mala, no importa lo avanzada que sea el resto de la máquina. Las cabinas más nuevas tienen asientos elevados, cristales adicionales e incluso cámaras, lo que ayuda a reducir los puntos ciegos. He visto cómo aumentaba la productividad en las obras de Kenia utilizando una unidad de 3,5 toneladas con un alcance de 14 metros y un moderno indicador digital de momento de carga (LMI). El LMI avisa a los operadores cuando se acercan a la sobrecarga, lo que reduce casi a la mitad los accidentes por colisión, según los registros de un capataz.

Las cabinas con fácil acceso y climatización pueden parecer características de confort, pero cuando se trabaja en turnos de 12 horas, los operadores cansados cometen errores. Siempre recomiendo sentarse en la cabina, llevar el equipo de protección personal, comprobar el acceso con las herramientas y buscar controles de joystick sencillos e intuitivos. Ese detalle influye en la seguridad más de lo que cualquier folleto puede explicar.

Las estructuras ROPS (estructuras de protección contra vuelcos) certificadas en las cabinas de los manipuladores telescópicos deben soportar al menos una fuerza de impacto de 2000 kg provocada por la caída de objetos para cumplir con las normas de seguridad internacionales.Verdadero

Las certificaciones ROPS y FOPS exigen que las cabinas de los manipuladores telescópicos soporten fuerzas de impacto considerables, a menudo sometidas a pruebas con pesos específicos de 2000 kg o más, lo que garantiza la protección del operador frente a vuelcos y caídas de escombros.

Las cabinas de los manipuladores telescópicos equipadas con sistemas avanzados de filtración de aire pueden eliminar por completo la exposición al polvo de los operadores en obras urbanas congestionadas.Falso

Aunque los sistemas avanzados de filtración de aire reducen significativamente la exposición al polvo dentro de la cabina, ningún sistema de filtración puede eliminar por completo todas las partículas en suspensión, especialmente en entornos muy contaminados o polvorientos, como los que se encuentran en las obras urbanas congestionadas.

Las cabinas de operador equipadas con estructuras de seguridad robustas, líneas de visión mejoradas y controles intuitivos reducen significativamente las tasas de accidentes y mejoran la productividad. Evalúe siempre la visibilidad, la disposición de los controles y la facilidad de entrada y salida al comparar modelos de manipuladores telescópicos; las cabinas bien diseñadas ayudan a mantener a los operadores alerta y seguros durante turnos prolongados.

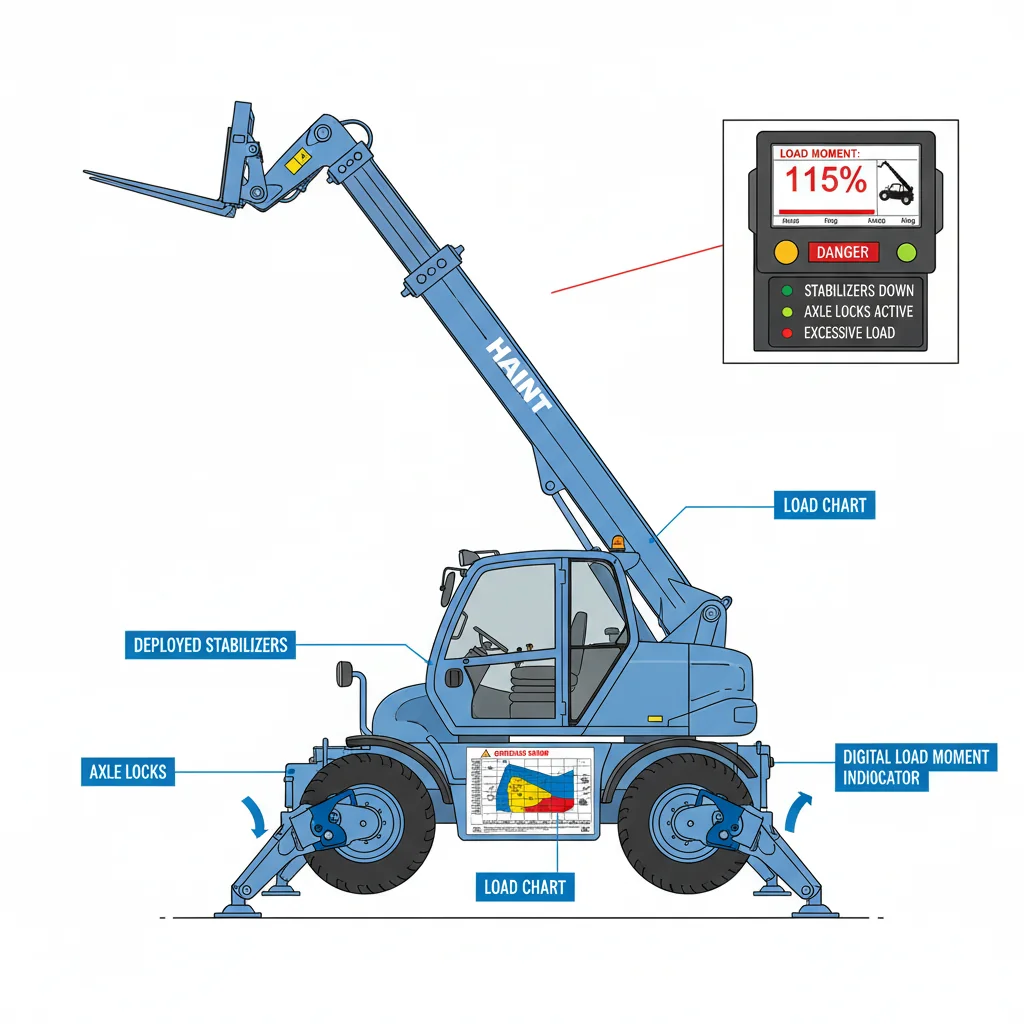

¿Qué evita las sobrecargas y los vuelcos de las manipuladoras telescópicas?

Los sistemas de seguridad de los manipuladores telescópicos incluyen estabilizadores en los modelos de gran alcance, bloqueos de ejes y tablas de carga bien señalizadas. Las máquinas modernas pueden incorporar indicadores de momento de carga15 o sistemas de gestión, emitiendo advertencias o desactivando el funcionamiento cuando se superan los límites. La formación de los operadores y una documentación clara siguen siendo fundamentales para evitar sobrecargas peligrosas y vuelcos.

Permítanme compartir algo importante sobre la seguridad de los manipuladores telescópicos: los sistemas mecánicos y las funciones electrónicas solo funcionan si los operadores comprenden sus límites. El año pasado, presté asistencia en una obra en Kazajistán, donde un operador novato intentó levantar una carga de 2700 kg al máximo alcance (unos 13 metros) con una máquina con una capacidad nominal de 4 toneladas. El indicador de momento de carga de la máquina se activó, emitiendo advertencias intermitentes e incluso desactivando la extensión de la pluma, pero el verdadero fallo fue una lectura incorrecta de la tabla de carga. El proyecto perdió medio día porque no pudieron descargar los suministros de forma segura, un error que se podría haber evitado.

Los estabilizadores, o estabilizadores laterales, marcan una gran diferencia en las unidades de gran alcance. Si trabajas a más de 14 metros, a menudo verás estas patas hidráulicas extendidas hasta el suelo para proporcionar un equilibrio adicional. En terrenos fangosos o irregulares, recomiendo comprobar siempre que estén completamente desplegados y bloqueados; he visto una plataforma elevadora en Brasil a punto de volcar porque el terreno blando hizo que el estabilizador se hundiera solo 2 centímetros. Ese pequeño hundimiento fue suficiente para activar el sensor de inclinación.

Las tablas de carga no son solo pegatinas: indican la capacidad segura para cada ángulo y longitud de la pluma. Por ejemplo, una máquina con una capacidad nominal de 4000 kg a veces solo puede levantar 1200 kg con la pluma completamente extendida. Los sistemas electrónicos de gestión de la carga ayudan, pero no pueden solucionar las sobrecargas deliberadas ni el incumplimiento de los límites de inclinación del terreno. La formación sigue siendo la base. Recomiendo a los propietarios de flotas que insistan en realizar cursos de actualización cada año y que comprueben que los sistemas de gestión de la carga funcionan correctamente.

La combinación de hábitos precisos por parte de los operadores con tecnología de seguridad actualizada reduce los riesgos y el tiempo de inactividad. Estos detalles protegen tanto a su personal como a su inversión.

El sistema indicador de momento de carga (LMI) de los manipuladores telescópicos no solo avisa a los operadores de las condiciones de sobrecarga, sino que también puede impedir activamente que la pluma se extienda más allá de los límites de seguridad.Verdadero

Los LMI utilizan sensores para supervisar continuamente el peso de la carga y la posición de la pluma, y cuando se alcanzan umbrales inseguros, pueden desactivar las funciones de la pluma para impedir físicamente acciones que puedan provocar vuelcos, lo que añade un nivel de seguridad fundamental más allá de las advertencias visuales.

Los manipuladores telescópicos dependen exclusivamente de sistemas mecánicos de protección contra sobrecargas, sin funciones electrónicas de seguridad integradas para evitar vuelcos.Falso

Los manipuladores telescópicos modernos incorporan sistemas electrónicos como indicadores de momento de carga y control de estabilidad para mejorar la seguridad; confiar únicamente en sistemas mecánicos es obsoleto e insuficiente para la prevención precisa de sobrecargas que se requiere en las obras.

La combinación de medidas de seguridad mecánicas, supervisión electrónica de la carga y gráficos claros de carga constituye la base de la seguridad de los manipuladores telescópicos frente a sobrecargas y vuelcos. Garantizar que los operadores estén debidamente formados e insistir en la actualización de los sistemas de seguridad reduce significativamente el riesgo, el tiempo de inactividad y la responsabilidad de las flotas y los lugares de trabajo.

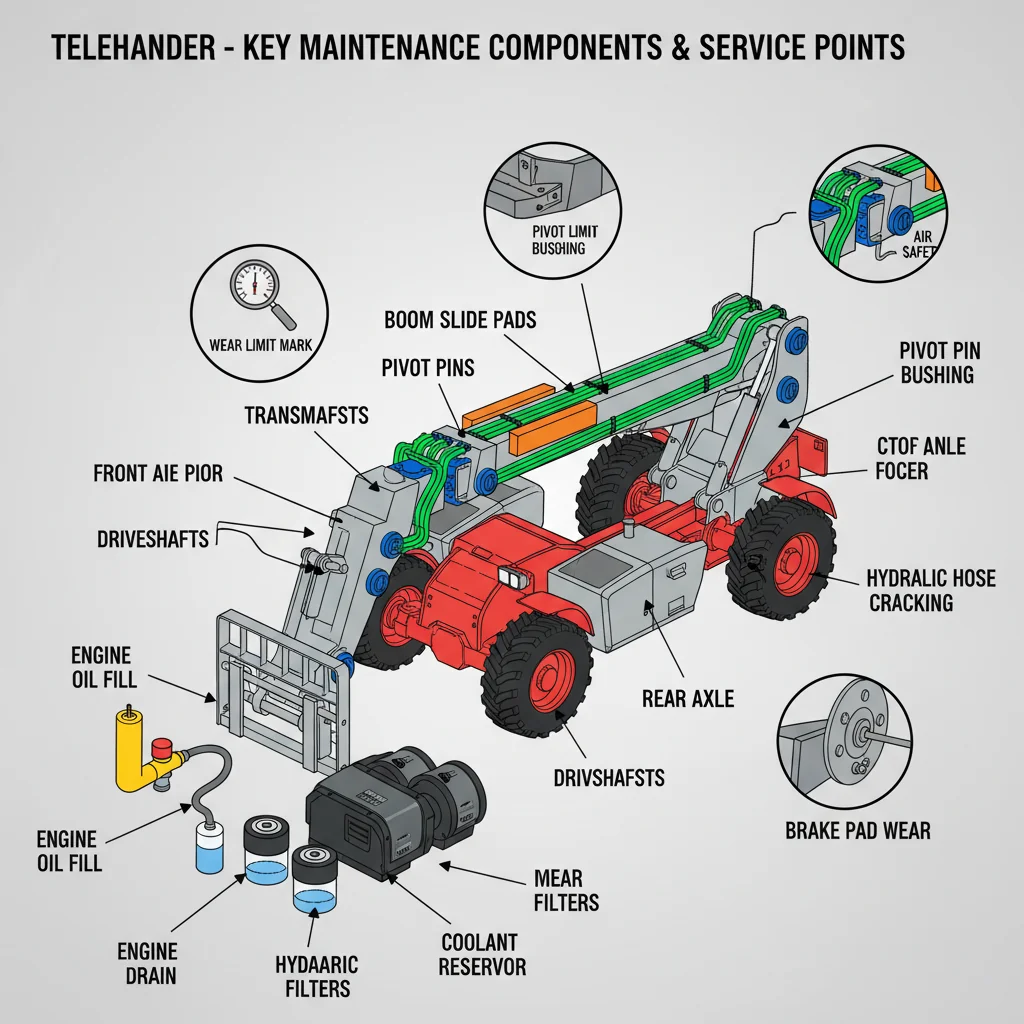

¿Qué piezas de los manipuladores telescópicos necesitan un mantenimiento regular?

Las características críticas de mantenimiento del manipulador telescópico incluyen puntos de servicio agrupados a nivel del suelo para el aceite del motor, los filtros hidráulicos, el refrigerante y los filtros de aire. Inspección periódica de almohadillas deslizantes para boom16, pasadores de pivote, mangueras hidráulicas17, y los componentes del tren de transmisión reducen considerablemente el tiempo de inactividad, aumentan la vida útil de los componentes y disminuyen el riesgo de costosas reparaciones causadas por

Por lo que he visto en obras en Turquía y Brasil, el mantenimiento regular depende realmente de lo fácil que sea acceder a los componentes clave. Si una máquina obliga a los ingenieros a trepar o alcanzar paneles incómodos, se saltan las comprobaciones diarias y los problemas se acumulan rápidamente. ¿Cuáles son las áreas más importantes a tener en cuenta? El aceite del motor, los filtros hidráulicos, el refrigerante y los filtros de aire. Los puntos de servicio agrupados a nivel del suelo lo hacen más sencillo, especialmente cuando se gestiona una flota grande con plazos ajustados. Pero eso es solo lo básico. Las piezas que he visto causar las paradas más costosas son las almohadillas deslizantes de la pluma, los pasadores de pivote, las mangueras hidráulicas y cualquier elemento del tren de transmisión. Por ejemplo, un contratista en Kazajistán ignoró el desgaste de las almohadillas durante solo un mes. ¿El resultado? Desalineación de la pluma y una factura de reparación de $4000. En mi opinión, comprobar el grosor de las almohadillas deslizantes y vigilar las fugas hidráulicas puede evitar fácilmente este tipo de dolores de cabeza. Analicemos qué piezas requieren mayor atención y con qué frecuencia se suelen revisar:

| Parte | Intervalo de comprobación típico | Qué buscar | Impacto del abandono |

|---|---|---|---|

| Aceite y filtro del motor | Revisión diaria, cambio cada 250 horas. | Nivel, contaminación, fugas | Desgaste prematuro del motor, avería. |

| Filtro hidráulico/Aceite | Inspeccionar diariamente, cambio cada 500 horas. | Claridad del aceite, estado del filtro | Sistema hidráulico lento, fallos importantes |

| Filtro de aire | Diariamente en zonas polvorientas | Obstrucción, daños físicos | Pérdida de potencia del motor, sobrecalentamiento. |

| Almohadillas deslizantes Boom | Semanal | Espesor de la pastilla, desgaste, lubricación | Movimiento brusco del brazo, desgaste prematuro |

Los filtros de aire de los manipuladores telescópicos suelen necesitar ser sustituidos cada 250 a 500 horas de funcionamiento debido a la elevada entrada de polvo en entornos de construcción.Verdadero

Las manipuladoras telescópicas operan en condiciones polvorientas que pueden obstruir rápidamente los filtros de aire, lo que reduce el rendimiento del motor; cambiarlos cada 250-500 horas garantiza un flujo de aire óptimo y la protección del motor.

Los sellos del cilindro hidráulico de la pluma telescópica suelen requerir lubricación diaria para evitar fugas.Falso

Los sellos de los cilindros hidráulicos están diseñados para ser autolubricantes y estar sellados contra contaminantes, por lo que no requieren lubricación diaria; un exceso de lubricación puede atraer residuos y dañar los sellos.

Dar prioridad a los manipuladores telescópicos con puntos de servicio accesibles y agrupados y programas de mantenimiento claros simplifica las comprobaciones diarias y el mantenimiento rutinario. Este enfoque proactivo prolonga la vida útil de los componentes principales, minimiza las averías inesperadas y, en última instancia, reduce el coste total de propiedad para los operadores de flotas y los ingenieros de campo.

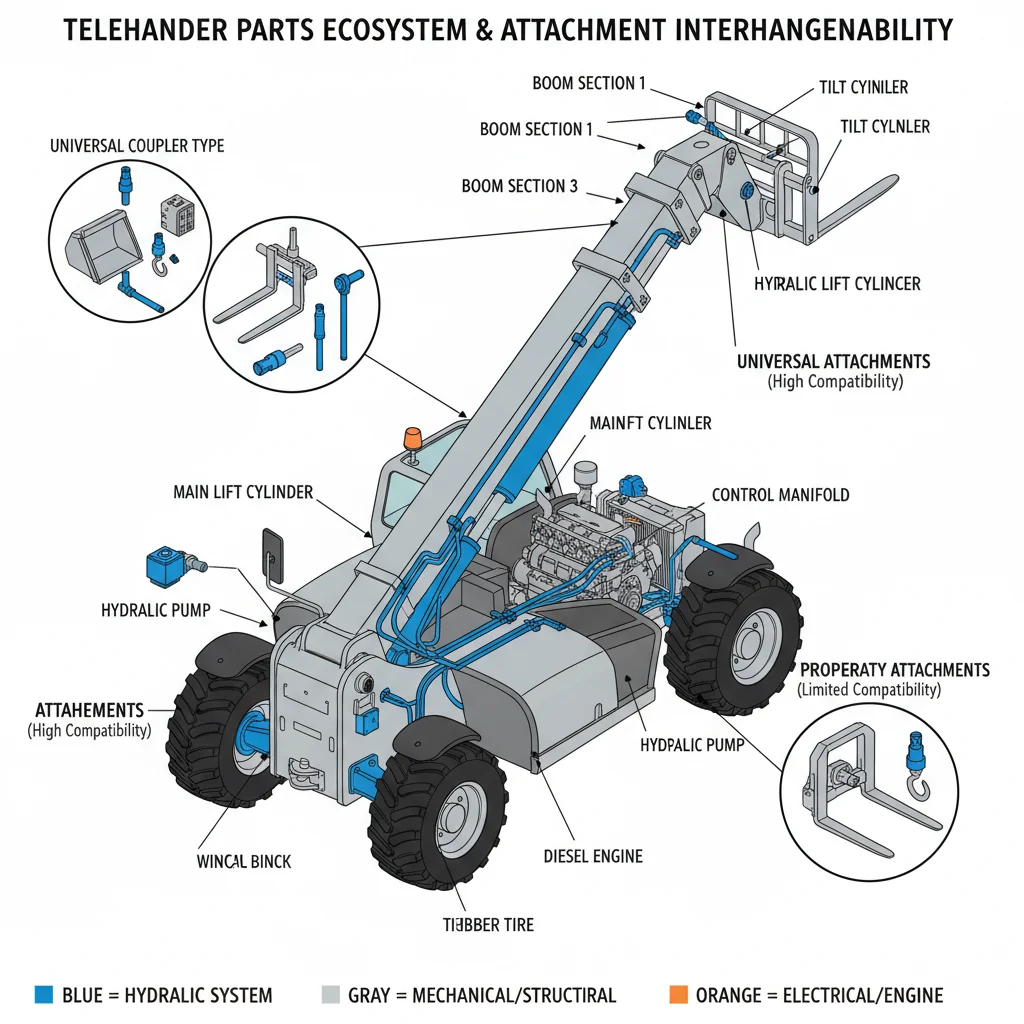

¿Por qué son importantes los ecosistemas de piezas para manipuladores telescópicos?

Piezas y Compatibilidad de los archivos adjuntos18 afectan directamente al tiempo de actividad y al valor a largo plazo de los manipuladores telescópicos. Las piezas difíciles de encontrar o los acopladores patentados pueden provocar tiempos de inactividad prolongados, aumentar los costes operativos y limitar la flexibilidad para compartir los accesorios. Evaluar de antemano la disponibilidad de las piezas y los estándares de los acopladores puede evitar costosos retrasos y maximizar la eficiencia de la flota.

Una pregunta que me hacen los gestores de flotas del sudeste asiático es: “¿Cómo mantendré mi máquina en funcionamiento si se avería durante un proyecto muy ajetreado?”. Los ecosistemas de piezas responden directamente a esa pregunta. Las manipuladoras telescópicas dependen de muchos componentes: bombas hidráulicas, cilindros de freno, controladores electrónicos e incluso simples acopladores. Si no es fácil conseguirlos a nivel local, se corre el riesgo de tener que esperar días o incluso semanas para obtener los recambios. El verano pasado, un contratista de Kenia necesitaba una manguera hidráulica de repuesto para un modelo de 4 toneladas y 14 metros. Como utilizaba un accesorio no estándar, perdieron cinco días completos de trabajo antes de que la pieza llegara por vía aérea. Ese tiempo de inactividad retrasó su calendario y costó mucho más que el “ahorro” inicial que supuso elegir una máquina de una marca poco común.

La compatibilidad de los implementos también influye en la eficiencia diaria. Si sus máquinas utilizan diferentes patrones de acoplamiento, los implementos no se pueden compartir entre toda la flota. He visto obras con manipuladores telescópicos inactivos simplemente porque las horquillas o las cucharas no encajaban. En Brasil, un cliente tenía tres unidades, cada una con un diseño de acoplador rápido único. Como resultado, sus implementos permanecían sin usar casi la mitad del tiempo, o pagaban un extra solo por alquilar implementos compatibles. Los acopladores estandarizados, como los comunes de 3 puntos o de estilo europeo, le permiten intercambiar horquillas, cucharas o ganchos entre máquinas. Esa flexibilidad ahorra dinero real y aumenta la productividad, especialmente cuando los plazos de los proyectos son ajustados.

Mi consejo: antes de comprar, consulte con los distribuidores locales sobre el inventario de piezas y los plazos de entrega medios; pida cifras reales, no solo promesas. Además, adapte el tipo de acoplador al que ya tiene en su flota. Un coste inicial ligeramente superior para los modelos convencionales puede amortizarse rápidamente gracias a un funcionamiento más fluido y a menos sorpresas con las “ruletas de piezas” en el futuro.

Las bombas hidráulicas de los manipuladores telescópicos suelen funcionar a presiones entre 2500 y 3000 PSI para proporcionar la fuerza necesaria para levantar cargas pesadas a gran distancia.Verdadero

Los sistemas hidráulicos de los manipuladores telescópicos utilizan bombas de alta presión, normalmente con una potencia nominal de entre 2500 y 3000 PSI, para generar la fuerza suficiente para la extensión de la pluma y la elevación de la carga, lo que garantiza que la máquina pueda manipular materiales pesados de forma segura y eficiente.

Los controladores electrónicos de los manipuladores telescópicos gestionan principalmente la temperatura del motor, en lugar de coordinar el movimiento de la pluma o la detección de la carga.Falso

Los controladores electrónicos de los manipuladores telescópicos se encargan principalmente de coordinar el funcionamiento de la pluma, la detección de carga y los enclavamientos de seguridad. La gestión de la temperatura del motor suele correr a cargo de módulos de control del motor independientes, por lo que la afirmación es inexacta.

Dar prioridad a los manipuladores telescópicos con piezas ampliamente compatibles y sistemas de acoplamiento estándar reduce los costosos tiempos de inactividad, aumenta el uso compartido de los accesorios y protege el valor de la flota. Comprobar la disponibilidad y compatibilidad de las piezas locales antes de la compra puede resultar muy rentable, ya que garantiza que las máquinas sigan siendo productivas, especialmente durante los plazos críticos de los proyectos.

Conclusión

Hemos analizado las partes fundamentales de una manipuladora telescópica y cómo cada una de ellas influye en el rendimiento y los costes de su lugar de trabajo. A largo plazo, siempre sale a cuenta elegir en función de su flujo de trabajo real, en lugar de por las características más llamativas. Según mi experiencia, los compradores inteligentes estudian la tabla de carga a las alturas de trabajo y comprueban el suministro local de piezas antes de comprometerse. Elegir solo por el precio o las especificaciones máximas puede llevar a situaciones en las que la máquina es "una estrella en la sala de exposición, pero un desastre en la obra": máquinas que parecen estupendas sobre el papel, pero que decepcionan en la práctica. ¿Tiene dudas sobre qué configuración se adapta mejor a su aplicación o quiere comparar opciones? Estaré encantado de ayudarle: solo tiene que ponerse en contacto conmigo y le contaré lo que ha funcionado para otros equipos. Cada obra es diferente: base su elección en lo que realmente importa.

Referencias

-

Descubra cómo las plumas telescópicas influyen en el alcance y la capacidad de elevación, aspectos esenciales para seleccionar el manipulador telescópico adecuado para cargas pesadas y altas. ↩

-

Descubra cómo el diseño del chasis y el bastidor influye en la estabilidad y la maniobrabilidad de los manipuladores telescópicos en terrenos irregulares, algo fundamental para garantizar la seguridad y la eficiencia de las operaciones en obra. ↩

-

Descubra cómo varían las capacidades nominales en función de la extensión y el ángulo de la pluma, aspectos cruciales para la seguridad en la manipulación de cargas y la productividad en la obra. ↩

-

Información detallada sobre la complejidad y las necesidades de mantenimiento de las plumas multisección, incluidos los problemas de desgaste habituales y consejos de mantenimiento. ↩

-

Detalla las implicaciones de seguridad y los límites de manipulación de cargas para prevenir accidentes y maximizar el rendimiento de los manipuladores telescópicos en las obras. ↩

-

Explica las ventajas técnicas y la eficiencia operativa de los sistemas de acoplamiento rápido para cambiar rápidamente los accesorios en los manipuladores telescópicos. ↩

-

Descubra por qué la tracción a las cuatro ruedas es esencial para la maniobrabilidad y la estabilidad de los manipuladores telescópicos de construcción, especialmente en terrenos irregulares o inclinados. ↩

-

Descubra cómo la oscilación del eje mantiene todos los neumáticos en contacto con el suelo en terrenos irregulares, lo que mejora la seguridad y la estabilidad del manipulador telescópico durante las elevaciones. ↩

-

Descubra el papel fundamental que desempeñan los estabilizadores hidráulicos a la hora de mantener el equilibrio en terrenos irregulares y evitar vuelcos en manipuladores telescópicos de gran alcance. ↩

-

Descubra cómo los neumáticos todoterreno de gran tamaño mejoran la flotación y la tracción en superficies irregulares, lo que aumenta la productividad en condiciones de trabajo difíciles. ↩

-

Comprenda las ventajas de las transmisiones Powershift para el transporte pesado, incluyendo la entrega de potencia y la durabilidad bajo cargas exigentes. ↩

-

Descubra cómo los motores diésel mejoran la capacidad de los manipuladores telescópicos para trabajos pesados, pero requieren un mantenimiento complejo, fundamental para la eficiencia en el lugar de trabajo. ↩

-

Descubra cómo las cabinas con certificación ROPS/FOPS mejoran significativamente la seguridad del operador al prevenir lesiones en caso de vuelco y caída de objetos. ↩

-

Descubra cómo los sistemas digitales de monitorización de cargas reducen los accidentes y mejoran la eficiencia en el lugar de trabajo, especialmente en condiciones operativas complejas. ↩

-

Información detallada sobre cómo los indicadores de momento de carga mejoran la seguridad de los manipuladores telescópicos al advertir a los operadores y evitar vuelcos por sobrecarga, con ejemplos del mundo real. ↩

-

Detalla el impacto del control del grosor de la almohadilla deslizante del brazo en la prevención de desalineaciones y costosas facturas de reparación. ↩

-

Explica cómo las revisiones rutinarias de las mangueras hidráulicas evitan fugas y costosas reparaciones, lo que aumenta el tiempo de actividad y la seguridad de los manipuladores telescópicos. ↩

-

Descubra cómo los diseños estandarizados de acopladores mejoran el uso compartido de accesorios y maximizan la productividad diaria de la flota de manipuladores telescópicos en las obras. ↩