Precisión de elevación de los manipuladores telescópicos: por qué disminuye la precisión a medida que las máquinas envejecen (Guía de campo)

No hace mucho, estaba solucionando un problema con un equipo en Polonia que juraba que su manipulador telescópico de tres años “ya no se alineaba como antes”. Después de revisar las horquillas y el sistema hidráulico, lo que encontramos los dejó alucinados: un desgaste que nadie había medido y que había convertido los controles suaves en una frustración diaria.

La precisión de elevación de los manipuladores telescópicos puede disminuir con el tiempo a medida que se acumula el desgaste en las almohadillas, pasadores y casquillos de la pluma, y a medida que los componentes hidráulicos pierden estanqueidad bajo carga. Pequeños aumentos en el juego de las juntas pueden traducirse en un movimiento notable de la punta de la horquilla en altura. Los componentes hidráulicos también pueden desarrollar fuga interna1, lo que puede manifestarse como una deriva del brazo o una respuesta inconsistente, especialmente cuando se trabaja cerca de los límites establecidos en la tabla de carga y con una máquina nivelada y en buen estado de mantenimiento.

¿Cómo afecta el desgaste del pasador de bulón a la precisión de elevación?

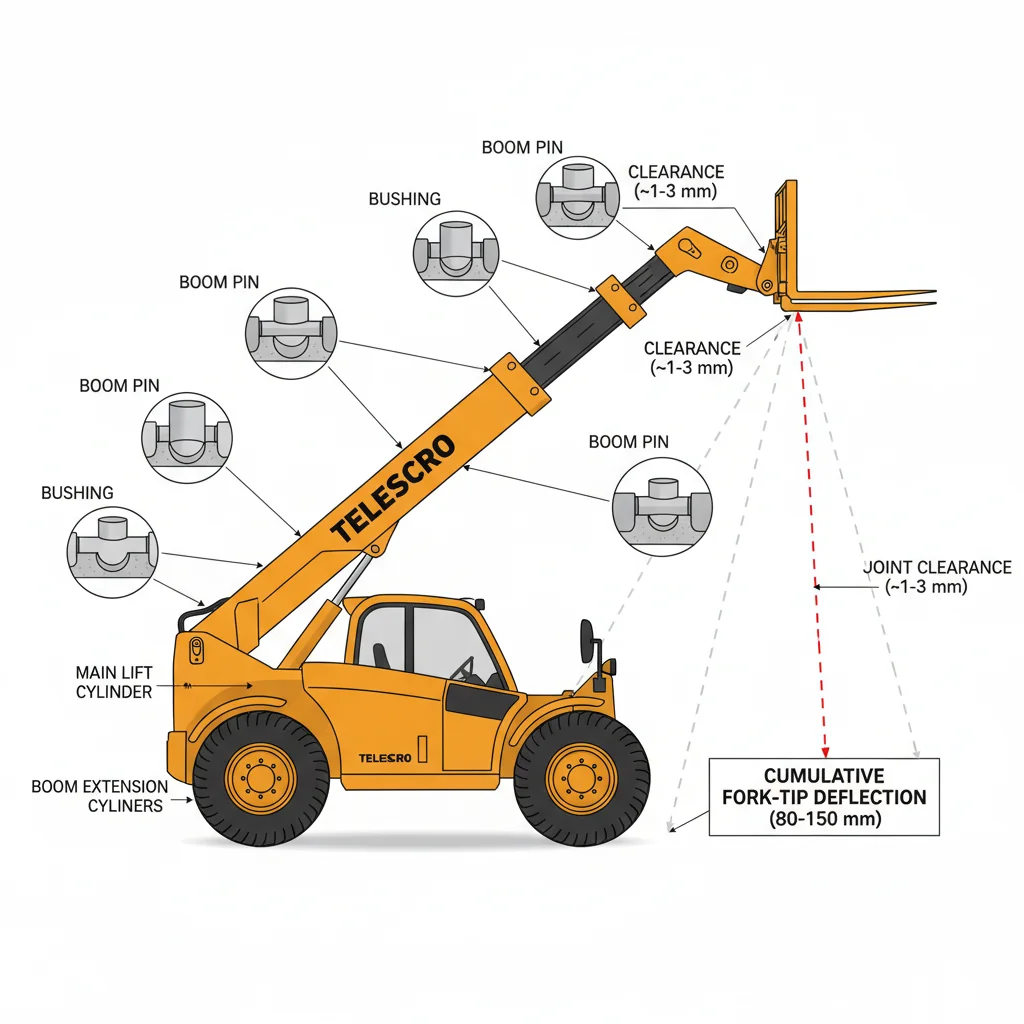

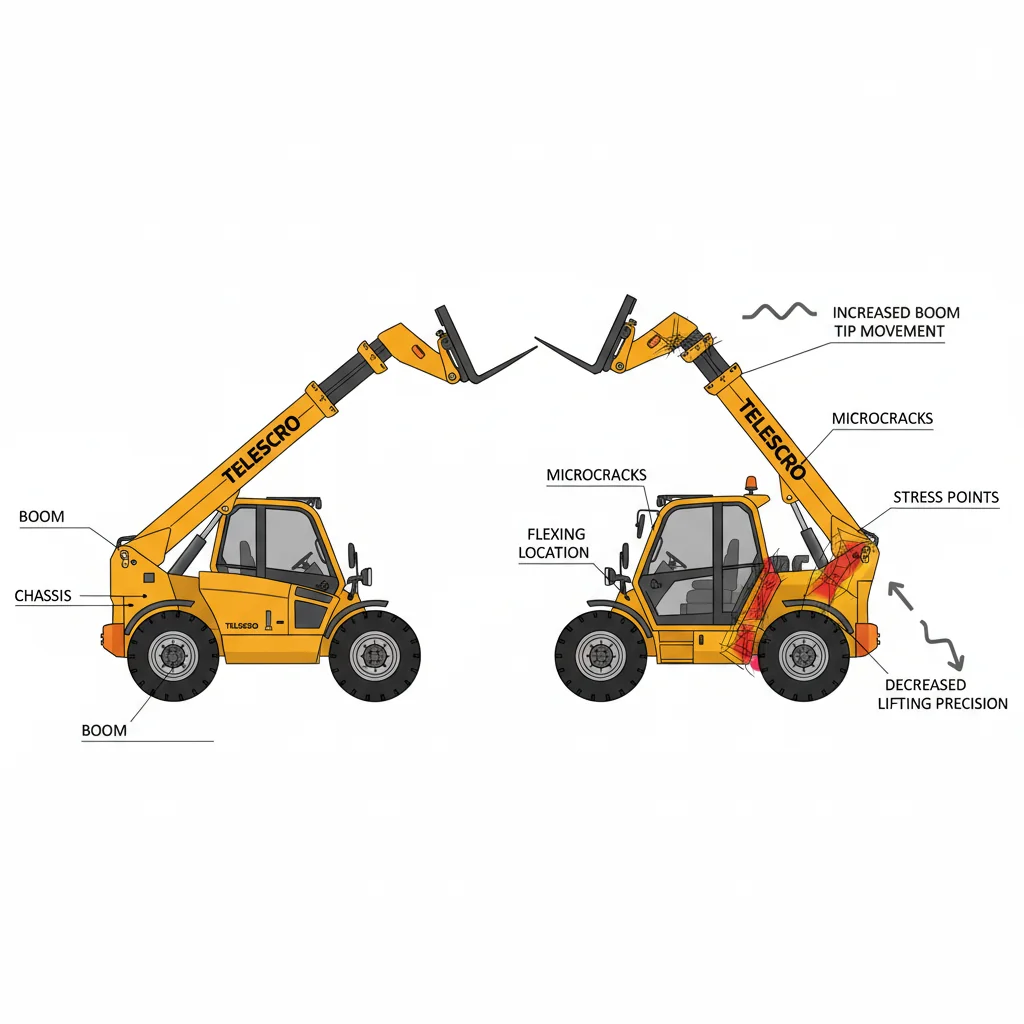

El desgaste del pasador y el casquillo de la pluma aumenta el espacio libre en las interfaces de las juntas, lo que reduce la precisión de elevación del manipulador telescópico. Incluso un juego de milímetros en un punto de desgaste puede amplificarse en las puntas de la horquilla cuando se extiende la pluma, lo que hace que la colocación sea menos predecible y aumenta el riesgo de operar más cerca del triángulo de estabilidad2 límites. Para obtener información práctica sobre inspección y capacidad, consulte Capacidad nominal del manipulador telescópico2.

La mayoría de la gente no se da cuenta de lo mucho que un pequeño desgaste en los pasadores de la pluma puede afectar a la precisión de la elevación. El año pasado trabajé en una obra en Dubái con una manipuladora telescópica de 4 toneladas con una pluma de 14 metros. Los operadores empezaron a notar que las puntas de las horquillas se desviaban hasta 100 mm hacia los lados, incluso cuando la pluma estaba completamente retraída y no tocaban la palanca de mando. Con cada pasador o casquillo desgastado solo 0,8 mm, ese movimiento se multiplicaba a lo largo de la pluma. ¿El resultado? La colocación de palés en altura se convirtió en un juego de prueba y error, algo que no se podía hacer a la primera.

He visto cómo este tipo de “desviación” de la punta de la horquilla causa grandes dolores de cabeza, especialmente al manipular bloques pesados a 12 metros de altura. En Kazajistán, un cliente tuvo que reducir la velocidad de sus elevadores a casi la mitad para evitar golpear los bastidores de los andamios. El indicador de momento seguía mostrando cargas en la zona segura, pero el juego en la pluma hacía que todo pareciera inestable. Ese espacio adicional en las juntas, tal vez menos de un milímetro por par, se acumula rápidamente en cuatro o cinco puntos. En extensión total, las horquillas pueden desviarse 150 mm o más. No solo es frustrante, sino que empuja a los operadores al límite de la estabilidad.

Esto es lo más importante: mida las holguras de los pasadores y los casquillos a intervalos regulares de mantenimiento, no solo cuando surjan problemas. Sustituir las almohadillas desgastadas a tiempo es mucho más barato que reparar una sección deformada de la pluma. Siempre recomiendo comprobar el juego lateral del carro antes de cada turno: esos pocos minutos pueden ahorrar horas y evitar accidentes en la obra.

Incluso un desgaste mínimo de los pasadores de la pluma puede provocar una desalineación acumulativa a lo largo de la pluma, lo que da lugar a una inexactitud notable en las puntas de las horquillas al colocar cargas en altura.Verdadero

A medida que se producen pequeñas holguras en los pasadores y casquillos, el juego en cada junta se acumula, multiplicándose por la longitud de la pluma y dando lugar a un movimiento significativo en el extremo de carga; este principio se conoce como tolerancia de acumulación o desgaste acumulado.

A medida que los manipuladores telescópicos envejecen y aumenta el desgaste de los pasadores de la pluma, los sensores integrados en la máquina compensan automáticamente para mantener la precisión de elevación original.Falso

La mayoría de los manipuladores telescópicos no cuentan con una compensación automatizada avanzada para el desgaste mecánico en su estructura. Los sensores pueden detectar la posición, pero no pueden corregir la holgura física o la desalineación provocadas por el desgaste de los pasadores y los casquillos.

Conclusión principal: La inspección periódica y el mantenimiento oportuno de los pasadores, casquillos y holguras de la pluma son esenciales para mantener un control estricto y un posicionamiento preciso de las horquillas. El desgaste descuidado se acumula con el tiempo, lo que se traduce en un desvío significativo y tangible de la punta de la horquilla, lo que afecta directamente a la seguridad y la productividad en el lugar de trabajo.

¿Por qué disminuye la precisión de la pluma de los manipuladores telescópicos?

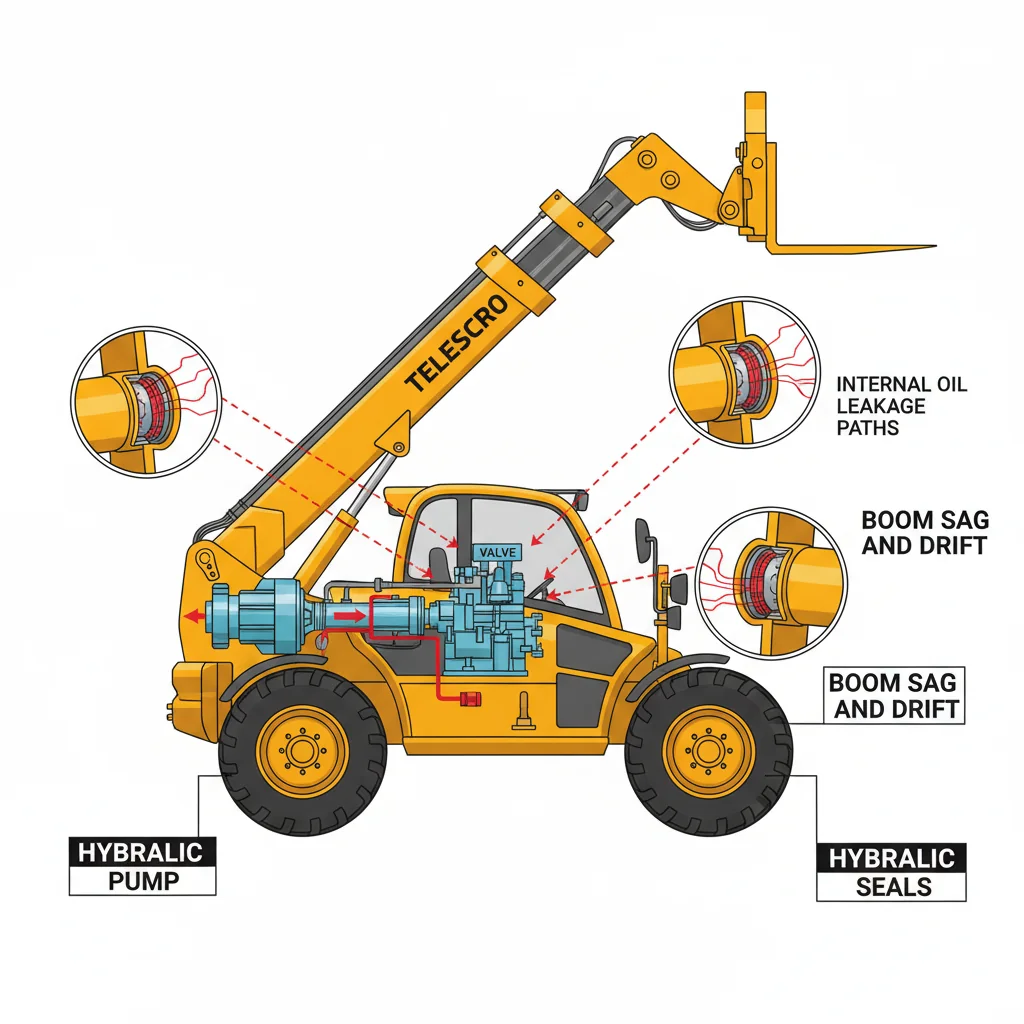

A medida que los manipuladores telescópicos acumulan horas de servicio, pueden producirse fugas hidráulicas internas en los cilindros, las bombas y las válvulas de control, lo que provoca una deriva de la pluma y una reducción del control posicional. Sellos desgastados3 permiten que el aceite se desvíe internamente sin fugas externas visibles, lo que disminuye la precisión de elevación y la capacidad de retención de carga. Estos efectos se hacen más evidentes cerca de la capacidad nominal y en alcances prolongados, donde los márgenes de estabilidad son estrechos y las pequeñas pérdidas hidráulicas requieren una mayor corrección por parte del operador. Las inspecciones y el mantenimiento hidráulico programados ayudan a limitar esta pérdida de control.

Permítanme compartir algo importante sobre la precisión de la pluma de los manipuladores telescópicos: las fugas hidráulicas internas no son solo algo que se lee en los manuales. Lo he visto cientos de veces, especialmente en máquinas que han trabajado más de 5000 horas. Es posible que las juntas del interior de los cilindros y las válvulas parezcan estar en buen estado desde fuera, pero por dentro se están desgastando poco a poco. El aceite comienza a filtrarse por las juntas, incluso cuando no hay gotas en el suelo. Es entonces cuando la pluma comienza a desviarse. Es posible que observe que el extremo de la pluma cae entre 10 y 30 milímetros en pocos segundos después de detener la palanca de mando. En un trabajo en Kazajistán, un cliente con un modelo de 4000 kg de gran alcance se quejó de que sus operadores seguían “persiguiendo” la carga a plena extensión. ¿El culpable? Juntas desgastadas y aceite que no se había cambiado en dos años.

El mayor impacto se produce cuando se está cerca de la capacidad nominal o se extiende la pluma más allá de 75% de su alcance. En esas posiciones, incluso una pequeña fuga interna hace que toda la máquina se sienta menos estable. Te verás obligado a ajustar constantemente la posición de la pluma solo para mantener la carga en su sitio. Si el aceite está viejo o sucio, la situación empeora aún más: los controles empiezan a sentirse ‘esponjosos’ y la respuesta se ralentiza. ¿Esa precisión en la que confían los operadores? Empieza a desaparecer.

Para cualquiera que utilice manipuladores telescópicos durante más de 3000 horas, siempre recomiendo realizar pruebas de presión en los circuitos hidráulicos y cambiar los filtros en función de las horas de funcionamiento del motor, no solo del tiempo transcurrido. Es una pequeña inversión en comparación con el coste que supone una carga caída. Esa atención mantiene la pluma estable y la seguridad en la obra.

Las fugas hidráulicas internas en las juntas del cilindro del manipulador telescópico pueden provocar un desplazamiento gradual de la pluma, incluso si no hay fugas de aceite visibles en el exterior.Verdadero

Las juntas hidráulicas pueden desgastarse internamente con el tiempo, lo que permite que el aceite se escape dentro del sistema. Esta pérdida de integridad hidráulica provoca un movimiento descendente sutil y continuo de la pluma, lo que reduce la precisión de elevación incluso en ausencia de fugas externas evidentes.

La precisión de la pluma de un manipulador telescópico disminuye principalmente porque la estructura de acero de la propia pluma se deforma o se tuerce con el uso normal.Falso

Las estructuras de la pluma están fabricadas con acero de alta resistencia, diseñado para soportar las tensiones normales de funcionamiento con una deformación mínima. La causa principal de la disminución de la precisión es el desgaste del sistema hidráulico y sus componentes, y no los cambios significativos en la forma de la estructura de la pluma en condiciones de uso normales.

Conclusión principal: A medida que el sistema hidráulico de los manipuladores telescópicos envejece, las fugas internas merman la estabilidad y la precisión de la pluma, especialmente con cargas pesadas o en extensión completa. El mantenimiento regular, como los cambios de aceite programados, las pruebas de presión del circuito y el resellado de los cilindros, es fundamental para evitar la disminución del rendimiento y mantener una manipulación segura y precisa de los materiales.

¿Por qué disminuye la precisión de elevación de los manipuladores telescópicos?

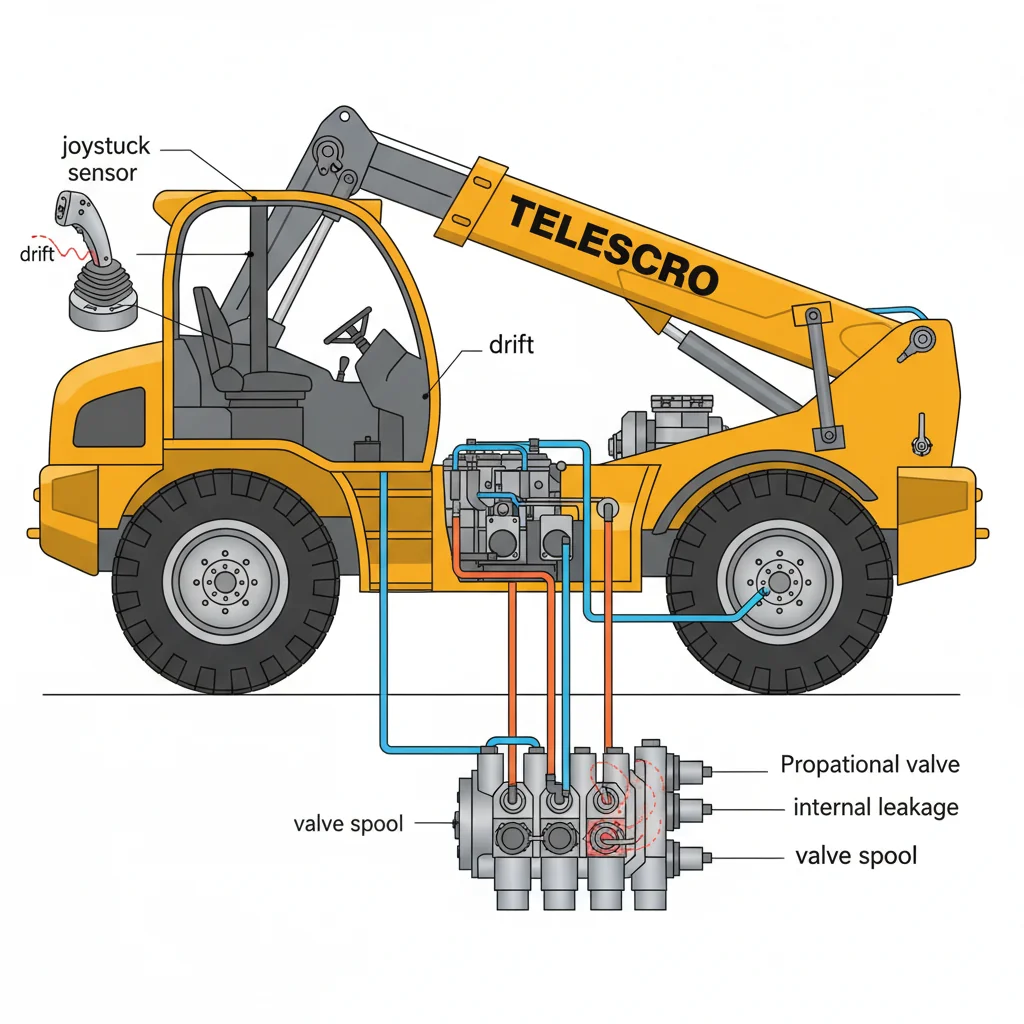

La precisión de elevación de los manipuladores telescópicos se ve muy influida por el estado de válvulas proporcionales4 y controles electrónicos con joystick. A medida que los carretes de las válvulas y los bordes de medición se desgastan, aumentan las fugas internas y la banda muerta de control, mientras que los sensores del joystick pueden desviarse gradualmente del cero calibrado. Estos cambios reducen la capacidad de ajuste fino, lo que provoca una respuesta menos predecible de la pluma, sobrepasamientos durante la colocación y un tiempo de corrección más largo en tareas de elevación de precisión.

Esto es lo que observo cuando la pluma de un manipulador telescópico comienza a responder con menos rapidez: casi siempre se trata de componentes de control hidráulico y conjuntos de joystick desgastados.

Lo he visto con mis propios ojos en máquinas antiguas de 4 toneladas en Arabia Saudí. Los operadores se quejaban de que el control proporcional se sentía “nervioso” al colocar paneles de vidrio a unos ocho metros de altura. Eso es una señal de alarma. Las válvulas proporcionales y los joysticks electrónicos están diseñados para convertir movimientos muy pequeños de la palanca en un flujo de aceite suave y medido, lo que permite un posicionamiento controlado en altura.

Después de varios años y miles de ciclos operativos, el desgaste interno comienza a hacerse evidente. Los carretes de las válvulas pierden definición en los bordes, los resortes de centrado se debilitan y la contaminación hace que los componentes se atasquen o respondan de manera inconsistente. El síntoma más común es la banda muerta del joystick: el operador mueve ligeramente el control y no ocurre nada, luego la pluma reacciona de manera demasiado agresiva. Cuando se trabaja cerca de fachadas terminadas o materiales frágiles, ese tipo de respuesta es inaceptable.

Vi el mismo problema en un trabajo en Brasil, donde un contratista tenía dificultades para colocar tubos de acero con precisión con una máquina de gran alcance que había superado las 7000 horas de funcionamiento. El operador describió los controles como algo más parecido a un interruptor de encendido/apagado que a un sistema proporcional. La colocación, que debería haber llevado unos segundos, se convirtió en una serie de microajustes repetidos, lo que ralentizó el trabajo y aumentó el estrés tanto del operador como de la máquina.

Ni siquiera los diseños de control más novedosos son inmunes si se descuida el mantenimiento. Una vez que el desgaste de las válvulas y la deriva del joystick pasan desapercibidos, las tareas de precisión se alargan, aparece la fatiga y aumenta la probabilidad de que se produzcan pequeños impactos o daños por manipulación. Cuando la calidad del control empieza a degradarse, es una señal para inspeccionar el sistema de control, no algo que se pueda ignorar.

La precisión de elevación de los manipuladores telescópicos suele disminuir con el tiempo debido a pequeñas fugas internas que se producen en las válvulas hidráulicas proporcionales, lo que provoca un retraso o una respuesta inconsistente de la pluma.Verdadero

El desgaste de las válvulas proporcionales permite que el aceite presurizado evite las vías críticas, lo que reduce la precisión y la velocidad con la que la pluma sigue las órdenes del joystick, especialmente durante movimientos precisos en altura.

La precisión de elevación de los manipuladores telescópicos suele disminuir principalmente debido al desgaste de los neumáticos, lo que provoca que el chasis se balancee y desestabilice la pluma durante el funcionamiento.Falso

Aunque el estado de los neumáticos puede afectar a la estabilidad general de la máquina, la causa principal de la reducción de la precisión de elevación es el desgaste de los sistemas hidráulicos y de control, no los neumáticos. La precisión del movimiento de la pluma depende del circuito hidráulico y de los controles electrónicos, más que de la integridad de los neumáticos.

Conclusión principal: El desgaste de las válvulas hidráulicas y los componentes del joystick reduce la precisión del control de la pluma del manipulador telescópico con el paso del tiempo, especialmente en los modelos más antiguos. El mantenimiento regular, la inspección de los componentes y el seguimiento de las rutinas de calibración del fabricante original pueden ayudar a restaurar el movimiento suave y predecible de la pluma, minimizando la pérdida de tiempo durante las tareas de manipulación de precisión y mejorando la seguridad del operador.

¿Cómo afecta la deriva del sensor a los manipuladores telescópicos?

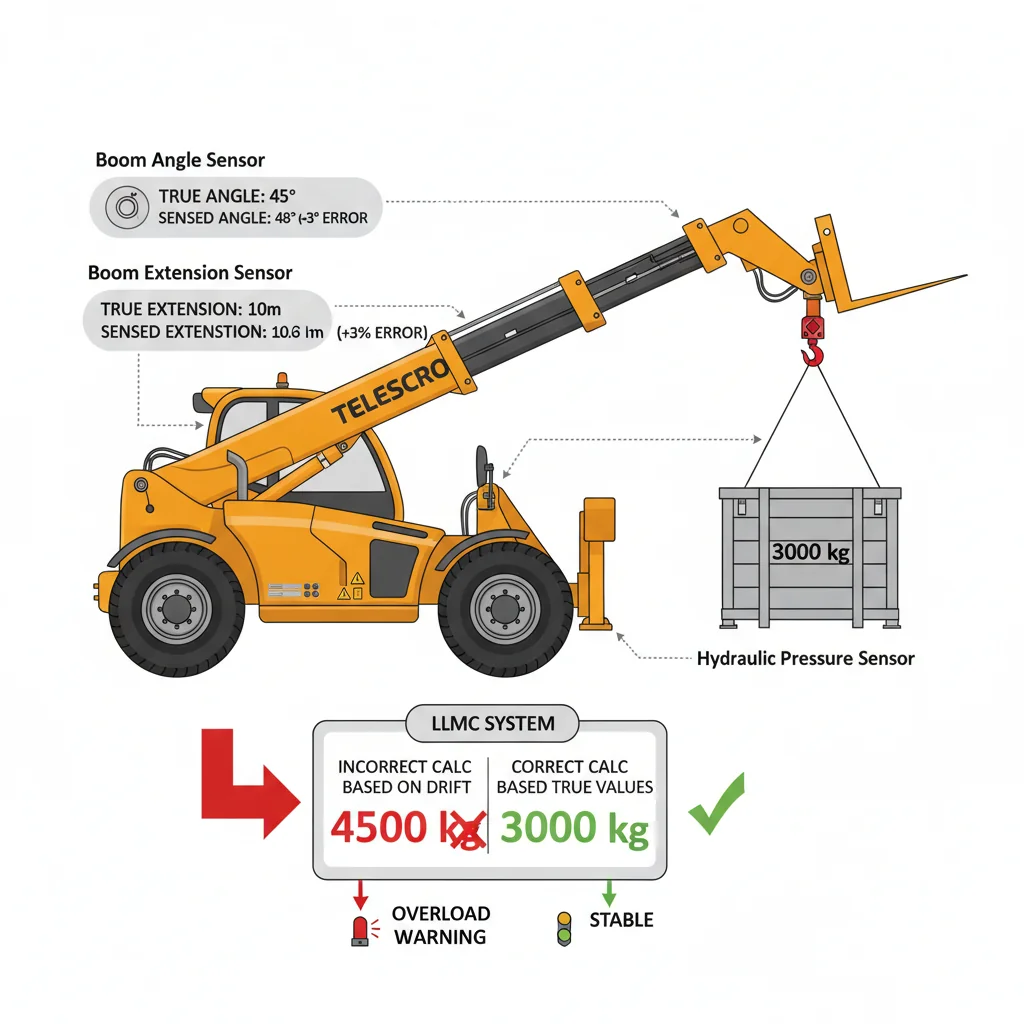

La deriva de los sensores en los manipuladores telescópicos, que afecta especialmente a los sensores del ángulo de la pluma, la extensión y la presión hidráulica, puede provocar que los sistemas de control del momento de carga longitudinal (LLMC) calculen erróneamente en varios puntos porcentuales con el paso del tiempo. Incluso un error de 3% en una carga de 3000 kg supone un error de 90 kg, lo que podría provocar desconexiones de seguridad erráticas o permitir márgenes de funcionamiento inseguros.

El mayor error que veo es asumir que los sensores de su manipulador telescópico siguen siendo precisos solo porque la máquina “parece” igual semana tras semana. Los sensores del ángulo de la pluma, la extensión y la presión del circuito hidráulico se desvían con el tiempo, normalmente de forma tan gradual que la mayoría de los operadores no lo notan. Pero incluso un error de 3% puede suponer una diferencia de 90 kg cuando se trabaja cerca del límite de 3000 kg de la tabla de carga. Eso es suficiente para provocar cortes repentinos del LLMC o, lo que es peor, permitir levantar más peso del que es realmente seguro a plena extensión.

El año pasado, en Dubái, un contratista me llamó después de que su manipulador telescópico de 14 metros comenzara a fallar de forma impredecible cerca de su extensión máxima. Sus operadores pensaban que la máquina estaba “exagerando”, pero cuando lo comprobamos, el sensor del ángulo de la pluma marcaba una diferencia de casi cuatro grados, lo que se traducía en cientos de kilos de diferencia en la carga calculada. El equipo admitió que no había recalibrado los sensores desde que compró la unidad dos años antes, asumiendo que los ajustes de fábrica serían válidos indefinidamente. Se trata de la clásica ’sorpresa del segundo año“: problemas de mantenimiento ocultos que aparecen una vez finalizada la garantía.

Para ser sincero, siempre recomiendo programar una recalibración completa al menos cada 12-18 meses si su flota se utiliza a diario, o cada vez que se sustituya un componente hidráulico o un sensor LMI. Si observa advertencias frecuentes de sobrecarga o cortes extraños en sus registros de mantenimiento, considérelo una señal de alerta temprana: no solo es molesto, sino que puede significar que su máquina cree que es más segura de lo que realmente es. Los datos inconsistentes de los sensores hacen que cada elevación sea un riesgo cercano al límite. Incorpore la recalibración en su plan de mantenimiento para mantener la productividad y la seguridad predecibles.

La deriva del sensor en el sensor del ángulo de la pluma de un manipulador telescópico puede hacer que el indicador del momento de carga subestime la carga, lo que aumenta el riesgo de sobrecarga accidental.Verdadero

Cuando un sensor de ángulo de la pluma se desvía, es posible que su señal no refleje la posición real de la pluma. Si el sistema cree que la pluma está más baja de lo que realmente está, subestima la palanca aplicada a la carga, lo que podría llevar al operador a levantar más peso del que es realmente seguro para la máquina.

Una vez calibrados, los sensores de presión hidráulica de los manipuladores telescópicos no requieren más mantenimiento, ya que los sensores modernos son inmunes a la deriva.Falso

Incluso los sensores de presión hidráulicos modernos pueden experimentar pequeños cambios en su rendimiento debido a factores como los ciclos de temperatura, el envejecimiento y el desgaste mecánico. Es necesario realizar una recalibración periódica para mantener la precisión de elevación y un funcionamiento seguro.

Conclusión principal: La recalibración periódica de los sensores de los manipuladores telescópicos, especialmente los que alimentan los indicadores de momento de carga, es esencial para mantener una capacidad de elevación precisa y desconexiones de seguridad predecibles. La deriva no controlada de los sensores provoca un comportamiento inconsistente de la máquina y puede crear situaciones peligrosas cerca de los límites de la tabla de carga.

¿Cómo afectan los neumáticos y los ejes a la precisión de los manipuladores telescópicos?

Los neumáticos y los ejes influyen directamente en la precisión de elevación de los manipuladores telescópicos, especialmente a medida que las máquinas envejecen. Las marcas mixtas de neumáticos, el desgaste desigual o el inflado incorrecto pueden provocar inclinaciones e inestabilidad. Incluso los pequeños Variaciones en la altura del eje5 se traduce en un movimiento significativo de la punta de la horquilla en altura, lo que reduce la precisión y la capacidad nominal durante las operaciones de gran alcance.

El mes pasado, un contratista de Kazajistán me llamó después de que su manipulador telescópico comenzara a inclinarse durante un trabajo. Estaba desconcertado: se trataba de una máquina de 3,5 toneladas con cuatro años de antigüedad y el problema parecía haber surgido de la nada. Cuando profundicé en los detalles, descubrí que había mezclado dos marcas diferentes de neumáticos en el eje delantero. Uno era casi nuevo y el otro estaba muy desgastado. Aunque la diferencia de altura apenas se notaba desde la distancia, con una extensión de la pluma de 14 metros, las horquillas se desviaban casi cinco centímetros hacia un lado. Eso es un problema grave si se colocan palés en andamios estrechos.

Para ser sinceros, la especificación que realmente importa para una elevación estable y precisa no es solo la pluma, sino lo que toca el suelo. He visto más trabajos frustrados por neumáticos desinflados o mal ajustados que por problemas hidráulicos. En Dubái, una obra tenía tres máquinas con neumáticos a 15% por debajo de la presión recomendada por el fabricante. Cuando intentaban levantar cargas de 1600 kg en altura, el indicador de momento parpadeaba con advertencias, aunque estaban por debajo de la capacidad nominal. ¿El culpable? Los neumáticos bajos reducían la altura del eje y provocaban un balanceo adicional del chasis, pequeño en el suelo, pero amplificado al máximo alcance.

Esto es lo que siempre sugiero: mantenga todos los neumáticos del mismo eje iguales en cuanto a marca, desgaste e índice de capas. Respete la presión que indica el manual del fabricante original, no se conforme con “más o menos”. Si detecta grietas profundas en los flancos o una banda de rodadura irregular, cambie ese neumático antes de que provoque una inclinación. No trate los neumáticos y los ejes como simples consumibles: forman parte del sistema de precisión de elevación, especialmente a medida que el manipulador telescópico envejece.

El desgaste desigual de los neumáticos en los ejes de una manipuladora telescópica puede provocar pequeñas diferencias en la altura de conducción, que se amplifican cuando la pluma está completamente extendida, lo que da lugar a una desviación apreciable de la horquilla durante las elevaciones precisas.Verdadero

Los neumáticos con diferentes diámetros o niveles de desgaste provocan una inclinación en el chasis de la máquina, y cualquier inclinación se exagera a medida que se extiende la pluma, lo que provoca un movimiento lateral inesperado en la punta de la pluma. Este efecto se acentúa a medida que la máquina y los neumáticos envejecen, lo que afecta negativamente a la precisión de elevación.

Siempre que la suspensión del manipulador telescópico funcione correctamente, el tipo y el estado de los neumáticos de cada eje tienen poca influencia en la precisión de elevación de la máquina.Falso

El tipo y el estado de los neumáticos afectan directamente a la estabilidad y la geometría de la máquina. Los neumáticos desiguales o desgastados de forma irregular modifican la altura o el nivel de cada eje, lo que compromete la estabilidad general y provoca errores en el posicionamiento de la horquilla, especialmente en alcances de pluma más largos. La integridad de la suspensión por sí sola no puede compensar estas variaciones físicas.

Conclusión principal: Trate los neumáticos y los ejes como componentes de precisión. Estandarice los tamaños y marcas de los neumáticos por eje, mantenga la presión según las especificaciones del fabricante original e inspeccione el desgaste o los daños en los flancos. Los neumáticos inconsistentes o en mal estado de mantenimiento comprometen rápidamente la precisión y la seguridad de elevación en los manipuladores telescópicos antiguos, especialmente cuando se extiende el alcance de la pluma.

¿Cómo afecta la fatiga del brazo a la precisión de la elevación?

La fatiga estructural en la pluma y el chasis de un manipulador telescópico provoca una flexión mayor e impredecible, especialmente tras años de elevación de cargas pesadas., carga de choque6, y la exposición a impactos o corrosión. Esto provoca un movimiento notable de la punta de la pluma, a menudo de varios centímetros, durante las paradas y arranques, lo que socava directamente la precisión y aumenta los riesgos de seguridad a largo plazo.

Para ser sinceros, la especificación que realmente importa es cuánta flexión y deformación permanente han acumulado la pluma y el chasis del manipulador telescópico tras años de uso en la obra. Los compradores suelen centrarse en la altura máxima de elevación o en los indicadores de momento de carga, pero son muchos menos los que se dan cuenta de que la fatiga de la pluma afecta directamente al lugar donde acaba realmente una carga pesada, a veces por varios centímetros.

Lo vi claramente con un cliente en Kenia que operaba un manipulador telescópico de 4 toneladas que había registrado más de 7000 horas. Estaban colocando bloques de hormigón paletizados en la abertura de un túnel con solo unos 100 mm de espacio libre. Sobre el papel, la máquina estaba dentro de su capacidad nominal. En la práctica, cada parada o pequeño cambio de dirección provocaba que la punta de la pluma se balanceara de lado a lado. Esa flexión significaba que cada colocación requería dos o tres intentos en lugar de uno, lo que suponía una pérdida de tiempo y aumentaba la fatiga del operador.

Aquí está el punto crítico en el que la precisión es importante: una vez que una pluma o un chasis han sufrido años de cargas de choque, como paradas bruscas, fuerzas de excavación o impactos accidentales, ya no se flexionan en un arco suave y predecible. En cambio, el movimiento se vuelve inconsistente. Se empieza a observar una oscilación inesperada en la punta de la pluma, incluso cuando los pasadores, el sistema hidráulico y los cojinetes parecen estar en condiciones aceptables.

He inspeccionado máquinas en las que se habían formado pequeñas grietas en las soldaduras cerca de las zonas de pivote principales, y otras en las que el desgaste de las almohadillas de la pluma había dejado huecos apreciables que se podían sentir con la mano. La corrosión acelera este proceso, especialmente en zonas costeras o agrícolas, y es mucho más frecuente en modelos con un sellado inadecuado entre las secciones telescópicas.

Mi consejo tras 6000-7000 horas de funcionamiento es muy sencillo: no se fíe de que “todavía parece estar bien”. Programe una inspección estructural adecuada. En esa fase, la deformación relacionada con la fatiga se convierte en un factor real que afecta a la precisión y la seguridad de la elevación, y no solo en una preocupación teórica.

La fatiga de la pluma provoca microflexiones y deformaciones permanentes en la estructura de la pluma, lo que puede dar lugar a una desviación notable de la colocación prevista de la carga, incluso si los sensores y los controles funcionan correctamente.Verdadero

A medida que los manipuladores telescópicos envejecen, las cargas pesadas repetidas introducen distorsiones sutiles pero acumulativas en la geometría del acero de la pluma. Esto significa que el rendimiento físico de la máquina ya no coincide con el movimiento para el que fue diseñada, lo que reduce la precisión de elevación independientemente de la habilidad del operador o de la electrónica de la máquina.

La precisión de elevación solo disminuye en los manipuladores telescópicos si fallan los controles o los componentes electrónicos de la máquina, no debido a cambios estructurales en la pluma o el chasis.Falso

Aunque los sistemas de control y los componentes electrónicos se mantengan en perfecto estado, el desgaste estructural de la pluma o el chasis puede afectar a la precisión de elevación. Las deformaciones físicas alteran la relación entre las órdenes de control y la posición de la pluma, por lo que pueden surgir problemas de precisión debidos únicamente al desgaste mecánico.

Conclusión principal: Con el tiempo, las plumas y los chasis de las manipuladoras telescópicas sufren deformaciones y desgaste permanentes, lo que provoca una pérdida significativa de precisión en la elevación y posibles riesgos para la seguridad. Las inspecciones de la integridad estructural, incluida la rectitud de la pluma, las soldaduras y el desgaste de las almohadillas, son esenciales después de un uso intensivo o tras unas 6000-7000 horas de funcionamiento.

¿Cómo afecta la disciplina de mantenimiento a la precisión?

La precisión de elevación de los manipuladores telescópicos a lo largo del tiempo depende en gran medida de la disciplina de mantenimiento, no solo de la antigüedad de la máquina o del total de horas de funcionamiento. Regímenes de mantenimiento estructurados cada 500 horas, que incluyen alineación del boom7, comprobaciones de par8, Las inspecciones periódicas de los neumáticos y la sustitución programada de componentes pueden reducir drásticamente los índices de desgaste, lo que permite que los manipuladores telescópicos más antiguos mantengan una tolerancia estricta y un rendimiento fiable durante más tiempo que las máquinas más nuevas que no se someten a un mantenimiento adecuado.

El mayor error que veo es que los equipos dan por sentado que una manipuladora telescópica más nueva y con pocas horas de uso siempre levantará con más precisión que una unidad más antigua. Eso simplemente no es cierto. De hecho, he trabajado con un contratista en Dubái que utiliza máquinas con 8000 horas de uso junto a modelos nuevos con 3000 horas. Sus manipuladores telescópicos más antiguos mantenían una alineación más precisa de la pluma y tenían menos deriva durante el trabajo de recogida y colocación, todo ello porque su responsable de flota se ceñía a un estricto plan de mantenimiento basado en las horas de uso. ¿Qué marcó la diferencia? Nunca se saltaron las revisiones de las almohadillas de la pluma, la lubricación de los pasadores o las inspecciones de los cilindros cada 500 horas.

La mayor parte de la pérdida real de precisión en la elevación se debe al descuido del mantenimiento, no a la antigüedad ni a las condiciones adversas. Cuando los equipos de mantenimiento ignoran las comprobaciones rutinarias, como apretar los pernos del pivote de la pluma o emparejar los juegos de neumáticos, se acaba produciendo un juego excesivo. Recuerdo un cliente en Brasil que pensaba que su manipulador telescópico de 4 toneladas “casi nuevo” estaba descuidado. Resultó que el equipo había omitido dos inspecciones previas al uso después de la lluvia. Un pasador de pivote suelto y unos neumáticos desajustados provocaron que la pluma se desviara casi 3 centímetros bajo carga. Unas simples comprobaciones podrían haber detectado esto a tiempo.

Le sugiero que utilice los programas de mantenimiento del fabricante como referencia; no caiga en la trampa de “arreglarlo cuando se rompa”. Eso significa cambiar el aceite del motor cada 500 horas, los filtros hidráulicos cada 1000 horas o según lo indique el fabricante original, y limpiar la pluma con mayor frecuencia en función del polvo o las condiciones del lugar de trabajo. Haga un seguimiento de las tendencias: compruebe la pluma, si hay nuevas fugas o cambios en la deriva hidráulica. Esta disciplina permite que incluso las unidades con muchas horas de uso mantengan su tolerancia nominal, aumenten la confianza del operador y reduzcan los costosos tiempos de inactividad. Las elevaciones precisas comienzan con hábitos sólidos, no con suerte.

Las manipuladoras telescópicas con más horas de funcionamiento pueden mantener una alineación de la pluma más precisa que las unidades más nuevas cuando se someten a un programa de mantenimiento disciplinado basado en las horas de funcionamiento.Verdadero

Un mantenimiento constante y proactivo, como cambios de líquido hidráulico, inspecciones de cilindros y sustituciones de piezas desgastadas, mitiga directamente las principales causas de deriva y desalineación de la pluma que se acumulan con el paso del tiempo, lo que permite que incluso las máquinas más antiguas superen en tareas de precisión a otras más nuevas que no han recibido un mantenimiento adecuado.

Solo los cilindros hidráulicos nuevos determinan si un manipulador telescópico alcanza una precisión de elevación óptima, independientemente del mantenimiento general de la máquina.Falso

La precisión de elevación depende de una combinación de factores, entre los que se incluyen la calibración de las válvulas, el desgaste de los casquillos y el mantenimiento hidráulico periódico, y no solo de la antigüedad de los cilindros. Descuidar otros componentes puede provocar desviaciones o retrasos en el control, incluso con cilindros nuevos instalados.

Conclusión principal: El mantenimiento constante y guiado por el fabricante original, que incluye inspecciones previas al uso, seguimiento del servicio basado en horas y supervisión de tendencias, influye directamente en la precisión y la longevidad de los manipuladores telescópicos. Los regímenes disciplinados superan a las reparaciones puntuales, lo que permite que incluso las unidades con muchas horas de uso realicen elevaciones precisas y seguras, al tiempo que se minimizan los costosos tiempos de inactividad y se prolonga la vida útil.

¿Cuándo vale la pena reconstruir con precisión un manipulador telescópico?

Una reconstrucción de precisión de un manipulador telescópico, que suele incluir el recambio de los casquillos de la pluma y el carro, el resellado de los cilindros y la revisión de las válvulas o sensores, cuesta entre 3000 y 8000 dólares estadounidenses para máquinas de 7 a 12 toneladas. Si el chasis y el motor están en buen estado y la tecnología sigue siendo adecuada para el trabajo, las reconstrucciones específicas a las 5000-7000 horas suelen ofrecer un fuerte retorno de la inversión.

El mayor error que veo es que los operadores utilizan manipuladores telescópicos mucho más allá de las 5000 horas sin abordar los puntos críticos de desgaste. Trabajé con un director de proyectos en Dubái gestionando una flota de unidades de 9 toneladas para la instalación de muros cortina. Después de unas 6500 horas, el boom slop9 y la deriva del joystick les afectó: la tripulación comenzó a fallar los objetivos de colocación por unos pocos centímetros. Puede parecer insignificante, pero en los trabajos de acristalamiento, eso significaba un tiempo de instalación 10% más largo y más astillas en los bordes del vidrio. Cuando finalmente invirtieron $5500 por máquina para volver a colocar los casquillos de la pluma y el carro y volver a sellar todos los cilindros principales, los tiempos de ciclo se recuperaron y los accidentes disminuyeron. La inversión se amortizó en pocos meses solo con la productividad recuperada.

Según mi experiencia, el verdadero punto de inflexión se produce cuando pequeñas imprecisiones comienzan a ralentizar el flujo de trabajo y a minar la confianza. Las máquinas con muchas horas de uso suelen mostrar primero signos de desgaste en la rigidez de la pluma, seguidos de pequeños retrasos en el control debido al desgaste de las válvulas o los sensores. En obras de Kenia y Europa del Este, he visto cómo modelos antiguos de 12 toneladas desarrollaban suficiente holgura en la pluma como para que resultara peligroso apilar a gran altura o colgar paneles, incluso con un chasis resistente y un motor sólido. Lo interesante es que la tecnología subyacente (hidráulica, sistema de control) seguía funcionando. La reconstrucción, que costó aproximadamente $7000, les proporcionó otras 2000-3000 horas de trabajo fiable antes de tener que plantearse una nueva tecnología o una sustitución completa.

Le sugiero que reconsidere su decisión de reconstruir una vez que supere las 5000 horas, especialmente si sus trabajos dependen de una colocación precisa. Si los sistemas centrales no están averiados y las características originales satisfacen sus necesidades, una reconstrucción con el alcance adecuado suele ser mejor que una actualización prematura en casi todos los casos.

El desgaste de la sección del brazo en un manipulador telescópico puede degradar sutilmente la precisión al aumentar el movimiento lateral, lo que puede pasar desapercibido en las comprobaciones operativas estándar hasta que los errores de colocación se vuelven frecuentes.Verdadero

El desgaste entre las secciones de la pluma puede provocar 'holgura' o movimientos involuntarios, que no siempre se detectan en las inspecciones rutinarias, pero que se hacen evidentes cuando las tareas de precisión revelan desviaciones impredecibles.

La deriva del joystick en el sistema de control de un manipulador telescópico se debe principalmente a la temperatura del fluido hidráulico y no al desgaste de las válvulas o los sensores.Falso

Aunque la temperatura del fluido hidráulico puede afectar al rendimiento del sistema, la deriva persistente del joystick se debe más a menudo al desgaste o la degradación de las válvulas de control o los sensores que a la temperatura del fluido por sí sola.

Conclusión principalLos operadores que manejan manipuladores telescópicos en funciones que requieren precisión deben sopesar la pérdida de productividad derivada de la disminución de la precisión frente al coste de la reconstrucción. Las reconstrucciones oportunas y específicas suelen ofrecer un mejor retorno de la inversión que aplazar las reparaciones o realizar actualizaciones prematuras, siempre que los principales sistemas y la tecnología de la máquina sigan siendo viables.

¿Cuándo disminuye la precisión de elevación de una manipuladora telescópica?

La precisión de elevación de los manipuladores telescópicos disminuye principalmente con las horas de funcionamiento acumuladas y las generaciones de diseño más antiguas, no solo con la edad. Se puede producir una pérdida notable de precisión alrededor de las 4000-5000 horas en máquinas con un mantenimiento deficiente, mientras que las unidades modernas y bien mantenidas con controles avanzados pueden conservar la precisión mucho más allá de las 8000 horas.

Permítanme compartir algo importante sobre la precisión de los manipuladores telescópicos: no se trata solo de la antigüedad o del número de horas de uso. Según mi experiencia, lo que realmente importa es cuántas horas de trabajo ha registrado una máquina y, sobre todo, qué generación de diseño se utiliza en la obra. He visto manipuladores telescópicos más antiguos, con solo 2500 horas, que mostraban más “holgura” en la pluma y en la respuesta del joystick que una unidad moderna con 6000 horas, simplemente porque la medición hidráulica y las almohadillas de la pluma del modelo más antiguo se desgastan mucho más rápido. Por lo tanto, no se deje engañar por la pintura. La precisión se pierde primero en los controles y la pluma: si maneja vidrio o acero, donde cada milímetro cuenta, el desgaste se produce más rápido de lo que cree.

Nunca olvidaré a un cliente de Dubái que utilizaba una combinación de máquinas de 4 toneladas y 17 metros de dos años diferentes. Uno de los modelos, construido con joysticks proporcionales y válvulas hidráulicas mejoradas, seguía manteniendo una colocación firme tras casi 8000 horas de uso. Su unidad de joystick “on/off” más antigua, con solo 5200 horas de uso, presentaba un retraso visible y requería una corrección constante por parte del operador para colocar las vigas en su sitio. Intentaron cambiar de operador, culpando a la formación, pero todo se reducía al diseño y a las horas de uso. Esa diferencia les costaba tiempo real en cada elevación.

Para los sitios en los que se requiere una colocación precisa, como trabajos en fachadas o encofrados a plena extensión, siempre recomiendo utilizar el intervalo de 5000 a 7000 horas como punto de referencia. Invierta en una restauración de precisión completa (pasadores, cuñas, recalibración) o utilice la máquina para tareas menos críticas. Deje que el contador de horas y el sistema de control guíen las actualizaciones, no solo la antigüedad del registro. A largo plazo, este enfoque ahorra dinero y dolores de cabeza.

La precisión de elevación de un manipulador telescópico puede disminuir considerablemente si las almohadillas de desgaste de su pluma están fabricadas con materiales de generaciones anteriores, incluso si el total de horas de funcionamiento de la máquina es relativamente bajo.Verdadero

Las almohadillas de brazo de las generaciones anteriores suelen utilizar materiales que se degradan más rápidamente, lo que provoca un mayor juego y un control menos preciso del brazo a medida que se acelera el desgaste. Las almohadillas más recientes están diseñadas para ofrecer una mayor longevidad y un movimiento más suave, lo que permite mantener la precisión durante más tiempo a pesar de las horas de uso más intensas.

La antigüedad del fluido hidráulico no afecta a la precisión de elevación del manipulador telescópico, siempre y cuando se mantenga el nivel de fluido.Falso

Incluso si los niveles de fluido hidráulico se mantienen dentro del rango correcto, el fluido viejo o degradado puede provocar un mayor desgaste interno y una medición menos eficaz, lo que contribuye a movimientos imprecisos o bruscos de la pluma. El estado del fluido es fundamental para un rendimiento hidráulico óptimo.

Conclusión principal: La planificación de la sustitución de los manipuladores telescópicos debe basarse en una combinación de las horas de trabajo reales y la sofisticación del sistema de control, y no solo en la antigüedad. Establezca un plazo de decisión de entre 5000 y 7000 horas para las tareas que requieren precisión, dando prioridad al mantenimiento o la rotación de los equipos en función del estado de la máquina y la generación del diseño.

¿Cómo comprobar la precisión de un manipulador telescópico usado?

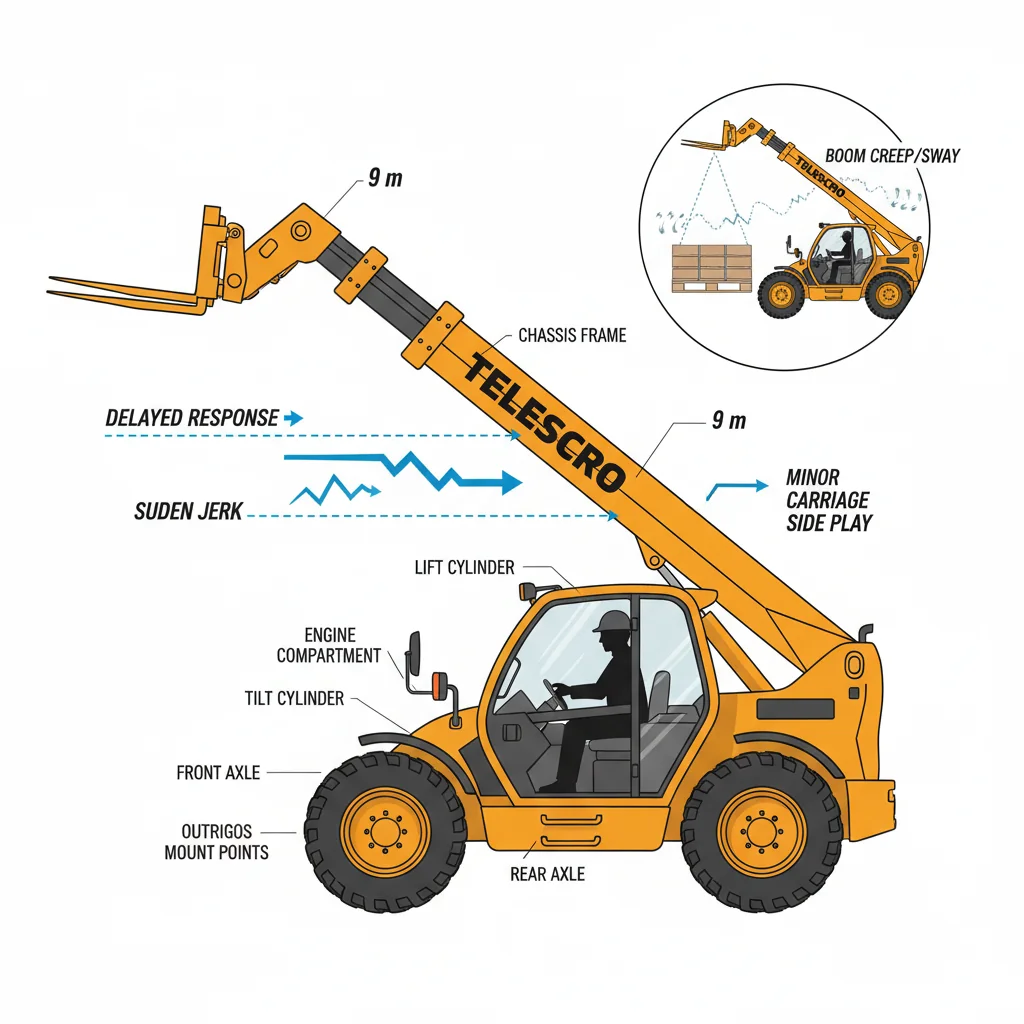

Para evaluar la precisión de elevación de un manipulador telescópico usado, extienda la pluma con las horquillas vacías, levántela a una altura de entre 8 y 10 metros y mueva la palanca de mando en pequeños incrementos. Observe si hay retrasos en la respuesta, aumentos repentinos de velocidad o juego lateral en el carro10. Pruebe con una carga moderada; observe durante crecimiento acelerado11 o oscilación, lo que indica desgaste o problemas hidráulicos.

La mayoría de los compradores se limitan a observar cómo sube y baja la pluma y dan por terminado el día. Pero los verdaderos problemas de precisión se ocultan en la extensión máxima y la altura de trabajo. Siempre sugiero comenzar con las horquillas vacías: elevar la pluma al máximo, hasta 8 o incluso 10 metros, y luego mover suavemente la palanca de mando con pequeños empujones. He visto a operadores en Dubái mover la palanca solo un poco y obtener una respuesta brusca o un gran retraso. Esa es la primera señal de advertencia. Si nota un juego lateral no deseado en el carro de las horquillas, especialmente cuando coloca una escalera a la altura máxima, es probable que las almohadillas de la pluma estén desgastadas o que los pasadores estén sueltos.

Al probar la precisión de los manipuladores telescópicos usados, recomiendo seguir estos pasos:

- Extienda completamente la pluma con las horquillas vacías. Trabaja a una altura de entre 8 y 10 metros, no solo a nivel del suelo.

- Mueva los controles en pequeños incrementos. Esté atento a una respuesta hidráulica lenta o a aumentos repentinos de velocidad.

- Compruebe si hay holgura en el carro. El movimiento lateral suele indicar desgaste de los componentes.

- Repita con una carga moderada. Normalmente utilizo aproximadamente la mitad de la capacidad nominal, por ejemplo, 2000 kg en una máquina de 4 toneladas.

- Mantenga el brazo estable durante 30-60 segundos. Cualquier deriva (deslizamiento) u oscilación del brazo indica problemas hidráulicos o estructurales.

- Inspeccione los neumáticos para comprobar que la presión sea uniforme y que no presenten un desgaste excesivo. Los neumáticos desiguales hacen que los movimientos de precisión pequeños sean casi imposibles.

El desgaste de las cadenas de extensión y los pasadores pivotantes de la pluma puede provocar un movimiento notablemente impreciso de la horquilla en su alcance máximo, incluso si el funcionamiento a menor altura sigue siendo fluido.Verdadero

Las cadenas y los pasadores pivotantes desempeñan un papel fundamental en la guía de la extensión de la pluma. A medida que estos componentes se desgastan con el paso del tiempo, introducen holgura y juego adicionales, que se amplifican en la extensión máxima, lo que da lugar a respuestas bruscas o retardadas de la horquilla que no se aprecian en alcances más cortos.

Las mangueras hidráulicas son las únicas responsables de la pérdida de precisión en los manipuladores telescópicos más antiguos, por lo que su sustitución siempre restaura el rendimiento original.Falso

Si bien el envejecimiento de las mangueras hidráulicas puede contribuir a un control deficiente, otros factores como el desgaste de los pivotes de la pluma, la holgura en las cadenas de extensión y las fugas internas del cilindro también afectan a la precisión de la elevación. La simple sustitución de las mangueras no puede restaurar completamente el manejo de un manipulador telescópico si otros componentes mecánicos también están desgastados.

Conclusión principalLas pruebas de campo, como movimientos precisos del joystick en altura y bajo carga, combinadas con comprobaciones del juego de la pluma o el carro, revelan problemas ocultos de precisión en los manipuladores telescópicos usados. Una deriva u oscilación significativa significa que los compradores deben presupuestar reparaciones como el recambio de los casquillos de la pluma y el resellado hidráulico.

¿Qué técnicas mejoran la precisión de elevación de los manipuladores telescópicos?

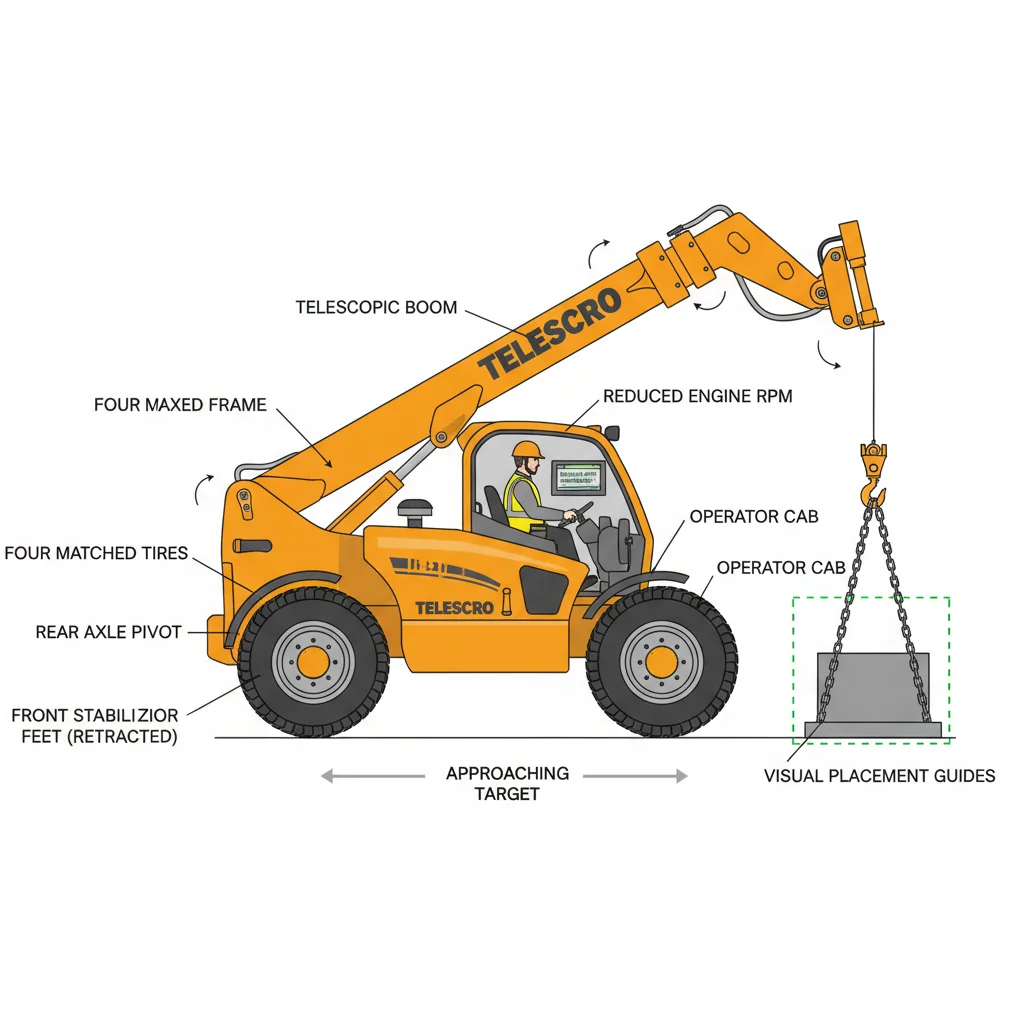

Los operadores pueden mejorar la precisión de elevación en manipuladores telescópicos antiguos acercándose al objetivo desde la misma dirección para gestionar holgura mecánica12, reducir las revoluciones del motor para un control hidráulico más preciso, evitar la extensión máxima de la pluma para limitar la flexión, utilizar guías visuales para garantizar la uniformidad de la colocación y asegurarse de que todos los neumáticos estén emparejados y correctamente inflados para reducir la inestabilidad causada por el desgaste.

Una cosa que he aprendido en las obras de Dubái y Kenia es lo importante que es la técnica del operador cuando una manipuladora telescópica ya no es nueva. Cuando una pluma ha desarrollado cierta holgura tras años de levantar cargas pesadas, la consistencia se vuelve fundamental. Si siempre te acercas al objetivo desde la misma dirección, compensas la holgura mecánica de forma predecible, en lugar de dejar que se desplace aleatoriamente.

Un operador de Dubái lo explicó perfectamente. Al apilar palés de 1200 kg a nueve metros de altura, dejó de acercarse a las estanterías desde lados alternos. Al mantener una aproximación final constante, la precisión de la colocación mejoró notablemente. Parece un detalle sin importancia, pero ese simple hábito hizo que una máquina antigua de 3,5 toneladas fuera mucho más fiable para trabajos de precisión.

También recomiendo reducir las revoluciones del motor durante la fase final de posicionamiento. Los sistemas hidráulicos antiguos son menos precisos que los nuevos. Unas revoluciones más bajas implican un menor flujo de aceite, lo que suaviza la respuesta de los controles y ayuda a evitar movimientos bruscos que puedan hacer oscilar una carga suspendida. En una manipuladora telescópica de 14 metros de alcance en Brasil, un cliente redujo el motor al ralentí mientras colocaba sacos a granel en un altillo. Descubrió que el simple hecho de mantener el motor al ralentí durante la colocación reducía casi a la mitad los errores de posicionamiento, especialmente a más de 12 metros, donde boom flex13 se vuelve significativo.

Para tareas repetitivas como apilar palés o fardos de heno, los puntos de referencia visuales también marcan una gran diferencia. He visto a contratistas en Polonia utilizar cinta adhesiva resistente o marcas de pintura en el carro o en los montantes de las estanterías para crear señales visuales consistentes. Este tipo de referencia reduce la sobrecorrección y agiliza la colocación.

Todas estas técnicas funcionan mejor cuando se combinan con medidas mecánicas básicas, como comprobar regularmente la presión de los neumáticos y que la profundidad del dibujo sea la misma en cada eje. Las pequeñas inconsistencias a nivel del suelo se traducen rápidamente en grandes errores de posicionamiento en altura.

Acercarse al objetivo de elevación desde la misma dirección cada vez ayuda a compensar el juego en una pluma telescópica desgastada, lo que permite una colocación de la carga más predecible y precisa.Verdadero

El enfoque coherente utiliza la holgura mecánica de forma repetible, minimizando los movimientos impredecibles causados por el desgaste de la pluma o las articulaciones. Esta técnica resulta especialmente útil a medida que los manipuladores telescópicos envejecen y aumentan las tolerancias.

Aumentar la velocidad de desplazamiento al posicionar un manipulador telescópico siempre se traduce en una mayor precisión de elevación, independientemente de la antigüedad de la máquina.Falso

Las velocidades de desplazamiento más altas pueden aumentar el impacto del juego mecánico y dificultar la colocación precisa, especialmente en manipuladores telescópicos más antiguos, en los que el desgaste introduce una mayor variabilidad en el movimiento. Para trabajos de precisión, generalmente se prefieren movimientos lentos y controlados.

Conclusión principalLa adopción de técnicas precisas, como minimizar la extensión de la pluma, controlar la dirección de aproximación, ajustar las revoluciones del motor, añadir marcas de referencia visuales y mantener la uniformidad de los neumáticos, puede mitigar la disminución de la precisión de elevación del manipulador telescópico causada por el envejecimiento y la holgura de la máquina hasta que sea posible realizar reparaciones importantes.

Conclusión

Hemos analizado por qué los manipuladores telescópicos antiguos pueden desarrollar desviaciones en la punta de la horquilla y cómo eso afecta a la precisión en el trabajo. Mantener en buen estado los pasadores de la pluma, los casquillos y las holguras de las almohadillas marca una gran diferencia en cuanto a seguridad y productividad diaria. Según mi experiencia, pequeños detalles como el juego adicional en la pluma no parecen urgentes hasta que te enfrentas a cargas desalineadas todos los días. Eso es lo que yo llamo “héroe en la sala de exposición, cero en la obra”: máquinas que parecen buenas sobre el papel, pero que decepcionan en las condiciones reales de la obra. Si desea un consejo sincero sobre las rutinas de mantenimiento o la elección de modelos que mantengan su precisión durante más tiempo, estaré encantado de ayudarle. No dude en ponerse en contacto conmigo en cualquier momento: la elección correcta de un manipulador telescópico depende realmente de su entorno de trabajo real.

Referencias

-

Explica cómo las fugas hidráulicas internas provocan la deriva de la pluma y reducen la precisión de elevación, lo cual es fundamental para el mantenimiento y el funcionamiento de los manipuladores telescópicos. ↩

-

Analiza cómo las pequeñas holguras en las articulaciones provocan una desviación significativa de la punta de la horquilla, lo que afecta a la precisión en la colocación de los palés y al control del operador. ↩ ↩

-

Detalla el papel que desempeñan las juntas desgastadas en el desvío de aceite y la inestabilidad de la pluma, lo que ofrece información valiosa para diagnosticar problemas hidráulicos en los manipuladores telescópicos. ↩

-

Información detallada sobre cómo el desgaste de las válvulas proporcionales afecta al control hidráulico, provocando sacudidas en la pluma y una menor precisión. ↩

-

Descubra cómo pequeñas diferencias en la altura del eje provocan un movimiento significativo de la horquilla, lo que afecta a las operaciones de gran alcance y a la capacidad nominal. ↩

-

Comprender los efectos de las cargas de choque en los manipuladores telescópicos, incluyendo cómo los impactos repentinos provocan la flexión de la pluma y la deformación permanente con el tiempo. ↩

-

Información detallada sobre cómo la alineación precisa de la pluma reduce el desgaste y mejora la precisión de elevación, lo que ayuda a los operadores a mantener un rendimiento fiable. ↩

-

Explica la importancia fundamental de las comprobaciones del par motor para evitar holguras mecánicas y garantizar una elevación segura y precisa en las obras de construcción. ↩

-

Conozca los efectos de la inclinación del brazo en la precisión y la seguridad de los manipuladores telescópicos, además de consejos prácticos de mantenimiento para restaurar la precisión y prevenir accidentes. ↩

-

Aprenda métodos expertos para detectar el juego lateral que indica componentes desgastados, lo que garantiza un funcionamiento y un mantenimiento más seguros del manipulador telescópico. ↩

-

Explore en profundidad las causas y el diagnóstico del deslizamiento del brazo, ayudando a los operadores a prevenir condiciones inseguras y costosas reparaciones. ↩

-

Descubra cómo la gestión de la holgura mecánica mejora la precisión en la colocación de la carga y reduce los movimientos impredecibles de la pluma en manipuladores telescópicos antiguos. ↩

-

Conozca los efectos de la flexión del brazo en la estabilidad y cómo limitar la extensión puede mejorar la precisión durante las tareas de elevación de cargas pesadas. ↩