Mantenimiento de manipuladores telescópicos: lo que la mayoría de los compradores desconoce sobre el mantenimiento y los inconvenientes

Hace poco, recibí una foto de un cliente de Polonia: su manipulador telescópico nuevo se averió a menos de seis semanas de haberlo comprado, todo porque un radiador obstruido y el descuido del engrase diario provocaron un problema hidráulico. Me preguntó lo que muchos se preguntan: ¿el mantenimiento de los manipuladores telescópicos es realmente tan complicado o hay algo más?

El mantenimiento de los manipuladores telescópicos se define por revisiones frecuentes y rutinarias, más que por su complejidad técnica. Estas máquinas integran un motor diésel, sistemas hidráulicos estándar y plumas telescópicas, y utilizan componentes mecánicos habituales, como almohadillas de desgaste, mangueras y pasadores. El principal reto radica en el gran número de puntos de desgaste diario, especialmente a lo largo de la pluma y en las articulaciones pivotantes de uso intensivo. El descuido de los intervalos de mantenimiento da lugar a problemas agravados, tales como fugas hidráulicas1, juego excesivo del brazo, juego excesivo del brazo y funcionamiento errático del brazo o respuesta de control.

¿Es difícil mantener los manipuladores telescópicos?

Los manipuladores telescópicos no son fundamentalmente complejos de mantener, pero requieren un mantenimiento intensivo. Sus sistemas (motores diésel, sistemas hidráulicos y plumas telescópicas) son familiares para los mecánicos de equipos. La mayor parte del mantenimiento consiste en cambios de aceite rutinarios, engrase e inspecciones. El verdadero reto es la disciplina en los plazos; saltarse los servicios de mantenimiento provoca un desgaste acumulado y tiempos de inactividad.

La mayoría de la gente piensa que los manipuladores telescópicos son difíciles de mantener solo porque parecen complejos en la obra, pero en realidad no es así. He trabajado con gestores de flotas en Dubái y contratistas rurales en Europa del Este, y casi todos ellos gestionan el mantenimiento rutinario con conocimientos mecánicos básicos. El verdadero truco está en cumplir con un calendario. Se trata de un motor diésel, un circuito hidráulico con mangueras y cilindros, y una pluma telescópica que se desliza sobre almohadillas de desgaste con cadenas y rodillos. Si ha mantenido un tractor agrícola o una pala cargadora, el proceso le resultará familiar: engrasar, cambiar el aceite, comprobar los niveles de líquido e inspeccionar las cadenas o los casquillos.

Aquí es donde surge el reto: las manipuladoras telescópicas tienen muchas piezas móviles expuestas a la suciedad y al levantamiento de cargas pesadas, especialmente alrededor de la pluma y el sistema hidráulico. Recuerdo a un cliente en Kenia que utilizaba una máquina de 4 toneladas y 13 metros para realizar trabajos de albañilería. Se saltaron dos intervalos de engrase programados. Después de seis semanas, las almohadillas de la pluma mostraron un desgaste acelerado y comenzaron a aparecer fugas en las mangueras, lo que les hizo perder de repente toda una semana por tiempo de inactividad. Saltarse un cambio de aceite o no revisar la cadena de la pluma no causa un desastre inmediato, pero esos pequeños problemas se acumulan rápidamente.

El trabajo técnico no es el mayor obstáculo, sino la disciplina. Cada fluido tiene su propio calendario: la mayoría de los cambios de aceite del motor se realizan cada 500 horas, pero el aceite hidráulico y los filtros pueden alcanzar las 1000 horas o más. En el momento en que se pierde la pista de los intervalos o se omiten las comprobaciones diarias, se corre el riesgo de tener que realizar reparaciones más importantes en el futuro. Sugiero llevar un registro de mantenimiento sencillo y seguir estrictamente los intervalos del fabricante de equipos originales. La disciplina rutinaria es su verdadero seguro contra paradas inesperadas.

El mantenimiento del sistema hidráulico de un manipulador telescópico suele requerir las mismas herramientas de diagnóstico y prácticas de gestión de fluidos que la mayoría de los tractores agrícolas o de construcción.Verdadero

Tanto los manipuladores telescópicos como los tractores utilizan componentes hidráulicos comunes, como bombas, mangueras, cilindros y válvulas de control. Para el mantenimiento rutinario bastan conocimientos mecánicos básicos y herramientas comunes, lo que hace que el mantenimiento de los manipuladores telescópicos sea accesible para los técnicos familiarizados con otros equipos pesados.

Las manipuladoras telescópicas requieren herramientas de diagnóstico electrónico patentadas para todas las tareas de mantenimiento rutinarias.Falso

Aunque algunos manipuladores telescópicos más modernos pueden incorporar módulos de control electrónico, la gran mayoría de las tareas de mantenimiento rutinarias, como los cambios de aceite, la sustitución de filtros y las comprobaciones del sistema hidráulico, no requieren equipos de diagnóstico especializados. Las inspecciones manuales y las herramientas estándar siguen siendo suficientes para la mayoría de las tareas de mantenimiento.

Conclusión principal: Las manipuladoras telescópicas requieren inspecciones frecuentes y mantenimiento rutinario, pero el trabajo técnico se ajusta a los sistemas diésel e hidráulicos estándar. El éxito del mantenimiento depende mucho más de la coherencia de los programas y del mantenimiento adecuado de registros que de habilidades inusualmente avanzadas, por lo que es esencial cumplir con la disciplina de intervalos e inspecciones.

¿Qué comprobaciones diarias necesitan los manipuladores telescópicos?

Las comprobaciones diarias esenciales del manipulador telescópico incluyen el aceite del motor, el refrigerante, niveles de aceite hidráulico2, inspección de fugas, estado y presión de los neumáticos3, seguridad de la horquilla o del bloqueo del accesorio, respuesta de los frenos y la dirección, luces, alarmas e indicadores de advertencia. Las necesidades de lubricación varían según el modelo y el ciclo de trabajo, pero las secciones de la pluma, los puntos de pivote y las boquillas de engrase suelen requerir una atención frecuente (normalmente diaria o por turno en condiciones difíciles); siga siempre la tabla de lubricación del fabricante para establecer el intervalo de engrase correcto para su máquina.

El mayor error que veo es tratar las inspecciones diarias como una formalidad, en lugar de como una medida real de protección en el lugar de trabajo. En mi primer año trabajando con un contratista de carreteras en las afueras de Dubái, su equipo se saltó las comprobaciones matutinas de una manipuladora telescópica de 3,5 toneladas y 13 metros para ahorrar tiempo. Al mediodía, una manguera hidráulica se rompió por la presión, se derramó aceite por todas partes, se perdió medio turno y se pagó un extra por una reparación nocturna. Desde entonces, siempre insisto en la “inspección de 5 minutos”. No se trata de papeleo. Se trata de detectar las pequeñas cosas (nivel bajo de aceite del motor, refrigerante por debajo del mínimo, neumáticos blandos, pasadores de horquilla sueltos) antes de que le cuesten miles de dólares. Esto es lo más importante a la hora de establecer su rutina diaria. Empiece por los niveles de líquido: compruebe el aceite del motor, el refrigerante y la mirilla del depósito hidráulico. Busque fugas a lo largo de los cilindros y las mangueras: cualquier cosa mojada o que gotee es una señal de advertencia. He visto a operadores en Indonesia detectar a tiempo una fuga lenta en el cilindro de dirección y repararla con un kit de sellado estándar, en lugar de sustituirlo por completo. No se olvide de revisar los neumáticos. Muchos manipuladores telescópicos transportan casi 8000 kg cuando están cargados, por lo que una presión baja significa un estrés adicional en los flancos y un mayor riesgo de reventón. Engrasar las secciones de la pluma, los pivotes y todas las boquillas de engrase lleva menos de diez minutos: hágalo cada ocho horas de funcionamiento o una vez por turno en caso de uso intensivo. Luces, alarmas de marcha atrás, pantallas de advertencia: pruébelas cada vez. En una obra en Kazajistán, el indicador de momento de un cliente seguía parpadeando en rojo. La carga estaba bien, pero el conector del sensor estaba suelto. Solución rápida, sin tiempo de inactividad.

"AguaFalso

"Hidráulico

No es necesario comprobar diariamente la presión de los neumáticos del manipulador telescópico, ya que la mayoría de los neumáticos para construcción están diseñados para tolerar fluctuaciones de presión considerables sin pérdida de rendimiento.Falso

Los neumáticos de los manipuladores telescópicos funcionan con cargas elevadas y presiones bajas; incluso pequeñas desviaciones pueden reducir la estabilidad, el control de la dirección y la vida útil, por lo que es esencial comprobar diariamente la presión para garantizar la seguridad y un rendimiento fiable.

Conclusión principal: Las revisiones diarias y el engrase son fundamentales para la seguridad, la fiabilidad y el cumplimiento normativo de los manipuladores telescópicos. No realizar estas sencillas comprobaciones suele provocar costosas reparaciones y riesgos operativos. Establezca rutinas de inspección diarias utilizando una lista de comprobación para evitar tiempos de inactividad innecesarios y proteger tanto a los operadores como a los equipos.

¿Aumenta la complejidad del mantenimiento de los manipuladores telescópicos el sistema hidráulico?

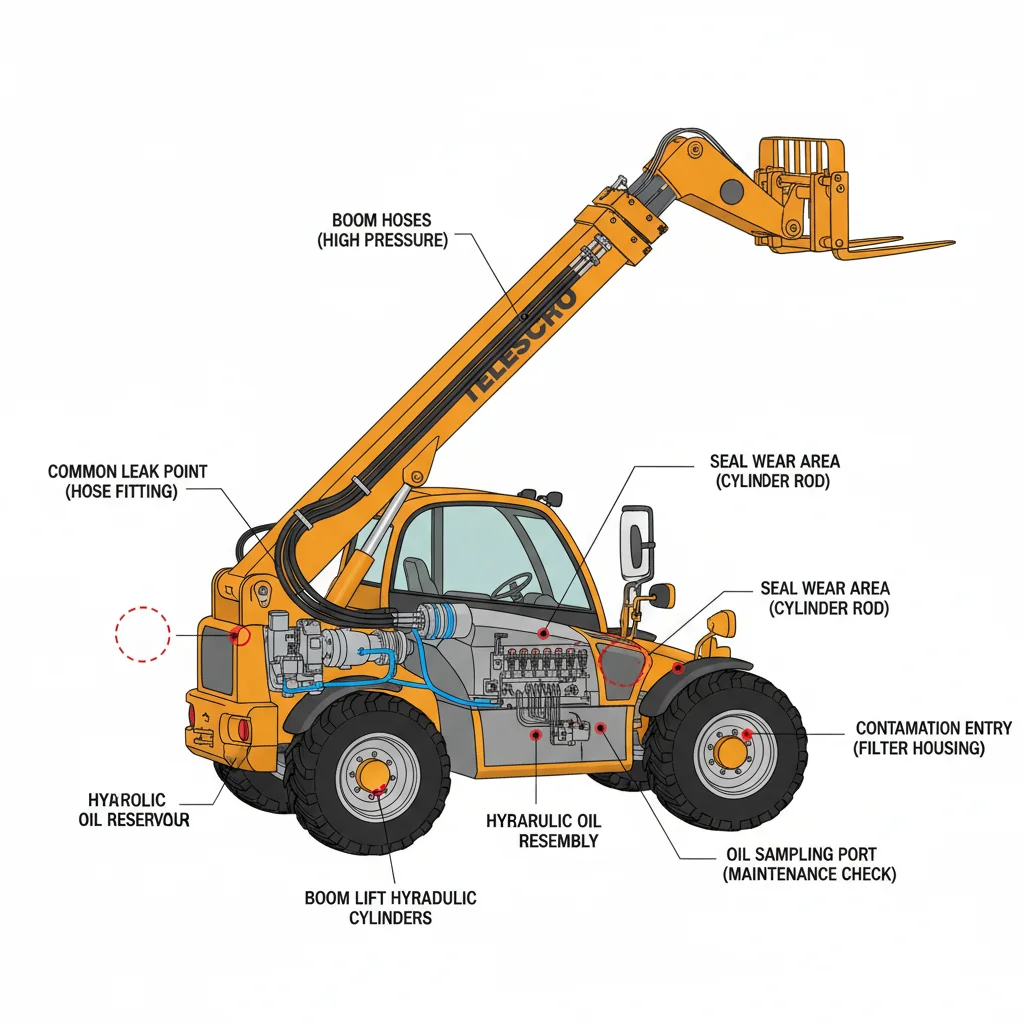

Los sistemas hidráulicos son el aspecto más sensible y más utilizado del mantenimiento de los manipuladores telescópicos. Suelen presentar problemas como fugas en las mangueras de la pluma, movimientos bruscos, desgaste de los cilindros y contaminación del aceite. Un mantenimiento adecuado, que incluya intervalos de cambio de aceite del fabricante original, cambios de filtro y componentes de calidad, evita costosas averías y debe considerarse como un gasto operativo estándar y continuo.

Permítanme compartir algo importante sobre la hidráulica de los manipuladores telescópicos: no es tan misteriosa como muchos compradores esperan, pero sí marca el ritmo de su presupuesto de mantenimiento. En todas las obras que visito, lo primero que preguntan los operadores es por los sistemas hidráulicos. Las fugas en las mangueras de la pluma, el control lento o irregular de la pluma y la ocasional sensación “esponjosa” en la palanca de mando suelen deberse a cuestiones básicas de hidráulica. Por ejemplo, el año pasado, en Dubái, vi cómo una máquina de 4 toneladas con más de 7000 horas de uso perdía un día completo de producción porque una manguera $30 reventó durante un ciclo de alta presión. ¿Cuál fue su error? Alargaron los intervalos de cambio de aceite y utilizaron filtros baratos, lo que provocó la acumulación de desgaste y sedimentos y, finalmente, la rotura de una manguera débil.

Para muchos manipuladores telescópicos de tamaño medio, Los intervalos de cambio de aceite hidráulico suelen oscilar entre 500 y 1000 horas., con los filtros sustituidos al mismo tiempo o antes en ciclos de trabajo intensos. En entornos polvorientos o abrasivos, como las fábricas de ladrillos y bloques, los intervalos de mantenimiento de los filtros suelen acortarse para proteger las bombas y las válvulas de control. Siga siempre el programa de mantenimiento del fabricante original en lugar de una cifra genérica de horas, ya que el tipo de aceite, el volumen del sistema y el diseño de refrigeración varían según la marca y el modelo.

Con el tiempo, El desgaste de la pluma telescópica es inevitable.. La abrasión de las mangueras a lo largo de las secciones de la pluma y las fugas graduales en las juntas de los cilindros suelen comenzar a aparecer cuando las máquinas acumulan varios miles de horas de funcionamiento, especialmente si se trata de equipos OEM. intervalos de servicio5 se estiran o se saltan. Para reducir el tiempo de inactividad, es práctico mantener en stock kits de juntas comunes y una pequeña selección de mangueras de brazo de alto desgaste. Varias flotas a las que he prestado asistencia en Kenia y Brasil evitaron paradas de varios días simplemente por tener estos consumibles a mano cuando los plazos de entrega de las piezas eran largos.

No vea la hidráulica como un dolor de cabeza. En comparación con los motores o la electrónica, el mantenimiento hidráulico es predecible: si el aceite se mantiene limpio y se comprueba la presión cuando el rendimiento disminuye, es raro que se produzcan averías graves. Considere el servicio hidráulico como un gasto normal, no como una emergencia.

La inspección y sustitución periódicas de los filtros hidráulicos de los manipuladores telescópicos pueden ayudar a prevenir problemas de control de la pluma, como un funcionamiento irregular o lento.Verdadero

Los filtros hidráulicos atrapan los contaminantes que, de otro modo, causarían desgaste u obstruirían los conductos de las válvulas y los cilindros. El descuido de los filtros puede provocar la contaminación del aceite, lo que da lugar a un movimiento errático o retardado de la pluma. Se trata de una tarea de mantenimiento práctica, pero a veces pasada por alto, que repercute directamente en el rendimiento hidráulico.

La hidráulica hace que el mantenimiento de los manipuladores telescópicos sea tan complejo que solo los especialistas hidráulicos certificados pueden realizar el mantenimiento rutinario.Falso

Aunque los sistemas hidráulicos requieren conocimientos y atención, la mayoría de las tareas rutinarias, como comprobar si hay fugas, inspeccionar mangueras y cambiar filtros, pueden ser realizadas por operadores cualificados o mecánicos generales. Solo las reparaciones avanzadas o la resolución de problemas requieren conocimientos especializados.

Conclusión principalEl mantenimiento hidráulico es un gasto crítico y predecible para los propietarios de manipuladores telescópicos. La atención regular a la calidad del aceite, los intervalos de servicio del fabricante original y los puntos de desgaste comunes en las líneas hidráulicas de la pluma reduce el tiempo de inactividad inesperado y las averías prematuras, lo que garantiza la fiabilidad a largo plazo para todos los ciclos de trabajo y entornos operativos.

¿Qué desgaste aparece después de 3000 horas de funcionamiento?

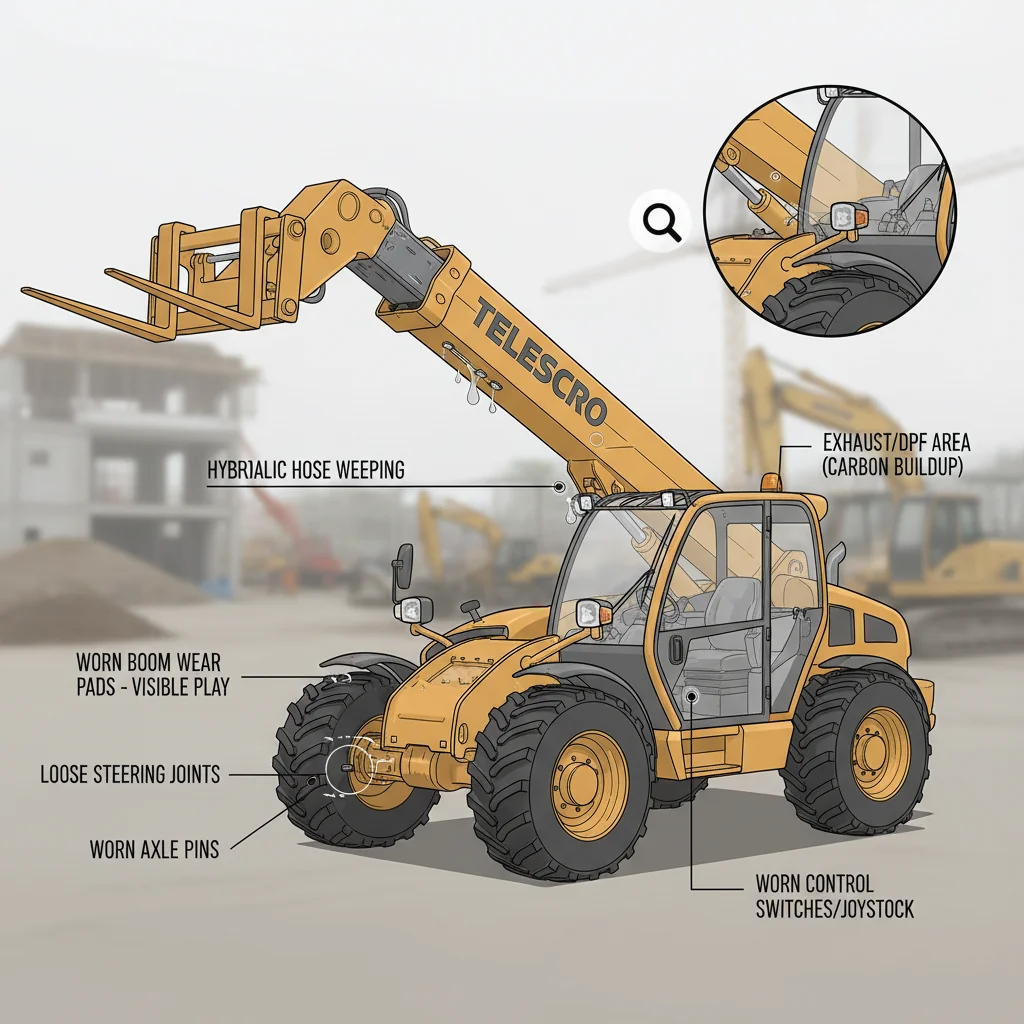

Entre aproximadamente 3000 y 6000 horas de funcionamiento, muchos manipuladores telescópicos comienzan a mostrar un desgaste previsible relacionado con la antigüedad. Entre los hallazgos más comunes se incluyen: Fuga menor en la manguera hidráulica.6, aumento de la holgura en las almohadillas de desgaste de la pluma, holgura en las juntas de dirección, desgaste de los pasadores del eje, fallos intermitentes del interruptor o la palanca de mando y, en las máquinas más nuevas que cumplen con las normas de emisiones, avisos prematuros del sistema de escape o del filtro de partículas diésel (DPF). Cuando se alarga o se omite el mantenimiento rutinario, estos síntomas tienden a aparecer antes y se vuelven más pronunciados a medida que las máquinas se acercan a las 8000 horas, lo que a menudo conduce a reparaciones más complejas y costosas.

Si está buscando una manipuladora telescópica usada con entre 3000 y 6000 horas, probablemente se esté preguntando: ¿qué es un desgaste normal y qué es una señal de advertencia? He visto docenas de estas máquinas pasar por talleres en Dubái y Brasil, y ciertos patrones se repiten una y otra vez. En esta etapa, es normal encontrar algunas mangueras hidráulicas con fugas a lo largo de la pluma, además de pequeñas fugas alrededor de las juntas de los cilindros. No son catástrofes, pero son señales de que las mangueras y las juntas se están acercando a la mitad de su vida útil. Incluso una simple inspección visual suele revelar aceite brillante en la pluma o charcos debajo de los puntos de conexión.

Algo que los compradores suelen pasar por alto es el juego de las almohadillas de desgaste de la pluma. Trabajé con un contratista en Kazajistán que adquirió el año pasado una manipuladora telescópica de gran alcance, con una capacidad nominal de 16 metros y 4 toneladas. Parecía estar en buen estado, pero cuando la probamos completamente extendida, había casi 10 mm de holgura lateral en la pluma. Eso es una gran señal de alarma, porque ajustar las almohadillas de la pluma “apretadas pero suaves” no es un trabajo rápido. Incluso para los técnicos experimentados, la sustitución de las almohadillas y el calce de la pluma pueden llevar casi todo un día. Si hay demasiado juego, hay que prever un tiempo de inactividad considerable.

Otros signos comienzan siendo leves, pero empeoran si se descuida el mantenimiento. Las juntas de dirección sueltas, el desgaste de los pasadores del eje y los fallos eléctricos, como señales intermitentes del joystick o luces de advertencia, suelen aparecer alrededor de las 4000 horas. En los motores más nuevos, no ignore ningún código de advertencia del DPF o del escape. Descuidar estos códigos suele convertir un servicio menor en una reparación importante a las 8000 horas.

Siempre recomiendo accionar el brazo con carga, prestar atención a posibles chasquidos o ruidos y comprobar las luces de advertencia. Dedicar una hora a la inspección puede ahorrarle reparaciones inesperadas que rápidamente se acumulan.

Alrededor de las 3000 horas de funcionamiento, es habitual que se produzca cierta holgura en las almohadillas de desgaste de la pluma del manipulador telescópico, lo que puede provocar un ligero movimiento lateral, pero que normalmente no es señal de daños graves.Verdadero

Las almohadillas de desgaste del brazo están diseñadas para desgastarse gradualmente y absorber el juego; a esta edad, es normal que haya holgura visible, pero normalmente se puede corregir con un recambio, en lugar de indicar problemas estructurales importantes.

A las 3000 horas de funcionamiento, la transmisión de un manipulador telescópico casi siempre requiere una reconstrucción completa, incluso con un mantenimiento regular.Falso

Con un mantenimiento adecuado, las transmisiones de los manipuladores telescópicos suelen durar más de 3000 horas; una reconstrucción completa en este intervalo no es habitual y, por lo general, solo es necesaria si la unidad ha sufrido un uso indebido inusual o un mantenimiento deficiente.

Conclusión principal: Es de esperar que se produzcan desgastes rutinarios, como fugas hidráulicas, holgura en la pluma y problemas eléctricos, entre las 3000 y las 6000 horas de funcionamiento, que empeorarán si se descuida el mantenimiento. Inspeccione siempre la holgura de la pluma, el estado hidráulico y los sistemas eléctricos de los manipuladores telescópicos usados para evitar reparaciones costosas y complejas debidas al desgaste oculto relacionado con la antigüedad.

¿Los manipuladores telescópicos Stage V complican el mantenimiento?

Los manipuladores telescópicos Stage V y Tier 4 Final incorporan la gestión electrónica del motor., Regeneración del DPF7, EGR, SCR (AdBlue/DEF) y sensores integrados con ECU y cableado CAN-bus. Si bien el mantenimiento básico sigue siendo sencillo, el diagnóstico de fallos en estos sistemas a menudo requiere Herramientas de diagnóstico específicas para fabricantes de equipos originales (OEM)8 y asistencia al distribuidor, no solo herramientas manuales.

Esto es lo más importante a la hora de trabajar con manipuladores telescópicos Stage V o Tier 4 Final: los aspectos básicos (aceite del motor, filtros hidráulicos, mangueras visibles) siguen sin requerir conocimientos especiales. Sin embargo, los sistemas electrónicos y de emisiones cambian las reglas del juego cuando surge algún problema. En un trabajo en Dubái, un manipulador telescópico de 4 toneladas se bloqueó en “modo de emergencia” después de que se activara un sensor DPF (filtro de partículas diésel). El equipo comprobó el cableado y los fallos evidentes, pero no pudo solucionar el error: un ordenador portátil del concesionario reveló que la máquina necesitaba una regeneración forzada y un nuevo sensor. Si no se dispone de asistencia inmediata, se pierde una jornada laboral completa.

Según mi experiencia en Brasil y Europa del Este, los pequeños contratistas suelen encargarse sin problemas de las inspecciones diarias, el mantenimiento de las baterías e incluso el cambio de filtros. Las averías electrónicas son otra historia. Si la ECU (unidad de control electrónico) o el LMI (indicador de momento de carga) emiten un código, un simple escáner no siempre es suficiente. A menudo se necesitan diagnósticos específicos del fabricante, no solo un multímetro o herramientas manuales. Los propietarios me dicen que es frustrante: las máquinas que antes se podían “arreglar en el patio” ahora requieren esperar a que el concesionario tenga tiempo.

Entonces, ¿qué debe planificar? Realice todo el mantenimiento rutinario internamente, especialmente la limpieza, la búsqueda de fugas y el rellenado de líquidos. Para problemas más graves relacionados con el motor o las emisiones, cualquier cosa que tenga que ver con el DPF, la dosificación de DEF/AdBlue o el cableado de un circuito CAN-bus, consulte con su distribuidor local antes de comprar. Pregunte por sus herramientas de diagnóstico y por la rapidez con la que responden a las averías. Siempre recomiendo contar con este respaldo, especialmente si su manipulador telescópico es fundamental para la producción diaria. Así es como se evitan los tiempos de inactividad inesperados.

Los manipuladores telescópicos Stage V suelen requerir herramientas de diagnóstico especializadas para solucionar fallos electrónicos o relacionados con las emisiones, a diferencia de los modelos anteriores, que podían repararse con conocimientos básicos de mecánica.Verdadero

Esto es así porque la normativa Stage V introduce sistemas avanzados de control de emisiones, como los DPF y los SCR, que se integran con complejos sistemas electrónicos. Para resolver problemas como fallos en los sensores o fallos de regeneración, normalmente se necesitan ordenadores portátiles o software de diagnóstico de los fabricantes de equipos originales, y no solo reparaciones mecánicas.

Todas las tareas de mantenimiento rutinarias de los manipuladores telescópicos Stage V, incluidas las comprobaciones del sistema de emisiones, pueden realizarse sin necesidad de formación adicional a la requerida para las máquinas Tier 3 más antiguas.Falso

Esto es falso porque las comprobaciones y la resolución de problemas del sistema de emisiones, especialmente en caso de averías o avisos, requieren que los técnicos comprendan los nuevos componentes y las herramientas de software exclusivas de la fase V, lo que supera los conocimientos necesarios para los sistemas anteriores, que eran únicamente mecánicos.

Conclusión principalLos manipuladores telescópicos modernos con controles electrónicos y de emisiones avanzados aumentan la dependencia de los diagnósticos de los concesionarios para detectar fallos en el motor, el DPF o los sensores. Los propietarios deben planificar el mantenimiento básico internamente, pero asegurarse de contar con la asistencia del concesionario local para problemas complejos relacionados con la ECU y las emisiones.

¿Cómo afecta el tipo de lugar de trabajo al mantenimiento de los manipuladores telescópicos?

El entorno del lugar de trabajo influye directamente en la frecuencia de mantenimiento y los intervalos de servicio de los manipuladores telescópicos. Las condiciones polvorientas o corrosivas, como las de los trabajos de demolición, las canteras o las explotaciones agrícolas, requieren una limpieza más frecuente y cambios del filtro de aire9, acortando en ocasiones los intervalos en 20-30%. El almacenamiento en interiores y bajo techo reduce el desgaste diario, prolonga la vida útil de las mangueras y los componentes, y aligera las necesidades generales de mantenimiento.

El mes pasado, un contratista de los Emiratos Árabes Unidos me llamó para informarme de un sobrecalentamiento persistente en su manipulador telescópico de 4 toneladas, con solo 900 horas de uso. Su emplazamiento era una cantera de piedra caliza con un espeso polvo que se arremolinaba todo el día. Incluso después de seguir una inspección estándar de 250 horas, los radiadores se obstruyeron semanas antes de lo previsto. El equipo tuvo que limpiar los filtros de aire casi el doble de veces que lo haría un operador de almacén. Cuando comparé los registros de la obra, las máquinas que trabajaban principalmente en interiores necesitaban cambios de filtro cada 500 horas o más, pero las que realizaban trabajos polvorientos necesitaban filtros nuevos después de aproximadamente 350 horas. En las obras con fertilizantes y estiércol, como las granjas que he visitado en Australia, la corrosión es el principal problema. Los accesorios y pasadores de acero comienzan a picarse y atascarse a menos que se enjuaguen la pluma y el tren de rodaje cada semana. El fertilizante también se acumula detrás de la pluma, por lo que siempre recomiendo comprobar si las almohadillas y los pasadores de desgaste presentan abrasión prematura. A continuación se muestra una comparación rápida de cómo las condiciones del lugar de trabajo influyen en los programas de mantenimiento: | Tipo de lugar de trabajo | Peligros comunes | Intervalo de limpieza habitual | Cambio del filtro de aire | Comprobaciones especiales necesarias | |——————–|——————————|————————–|——————-|———————————–| | Cantera/demolición | Polvo, escombros | Diario o cada turno | 300-400 horas | Radiador, pluma, paquete de refrigeración | | Agricultura | Líquidos corrosivos, paja | Semanalmente/después de un uso intensivo | 350-450 horas | Almohadillas, pasadores, corrosión del acero | | Interior/almacén | Entorno seco y limpio | Semanalmente | Más de 500 horas | Mínimo, centrarse en las mangueras | | Almacenamiento al aire libre | Lluvia, barro, rayos UV | Según sea necesario | 350-450 horas | Lubricación, control del óxido | He visto

Las manipuladoras telescópicas que trabajan en entornos con polvo en suspensión persistente, como las canteras, requieren un mantenimiento del filtro de aire y una limpieza del radiador a intervalos mucho más cortos en comparación con máquinas similares que operan en interiores.Verdadero

Los entornos exteriores polvorientos provocan la acumulación de partículas en los filtros y radiadores, lo que restringe el flujo de aire y hace que el mantenimiento sea más frecuente para evitar el sobrecalentamiento y los daños en el motor. Los entornos interiores suelen exponer los equipos a menos polvo, por lo que los intervalos de inspección estándar suelen ser suficientes.

El tipo de lugar de trabajo no influye en la frecuencia de mantenimiento de los componentes principales de la manipuladora telescópica, como el filtro de aire o el sistema de refrigeración.Falso

Los factores ambientales en el lugar de trabajo, como el polvo, los residuos y las condiciones climáticas extremas, influyen directamente en la rapidez con la que se obstruyen los filtros y los sistemas de refrigeración. Por lo tanto, el programa de mantenimiento debe ajustarse a las condiciones, y no solo a las horas de funcionamiento de la máquina.

Conclusión principal: Las necesidades de mantenimiento de los manipuladores telescópicos varían considerablemente según el lugar de trabajo. El polvo, los residuos y los materiales corrosivos aceleran el desgaste, lo que exige intervalos de limpieza y mantenimiento más cortos. El almacenamiento en interiores o bajo techo reduce considerablemente el mantenimiento rutinario y prolonga la vida útil de los componentes. Evalúe las condiciones reales del lugar y el almacenamiento antes de determinar las posibles necesidades de mantenimiento.

¿Por qué realizar un seguimiento de los intervalos de servicio de las manipuladoras telescópicas?

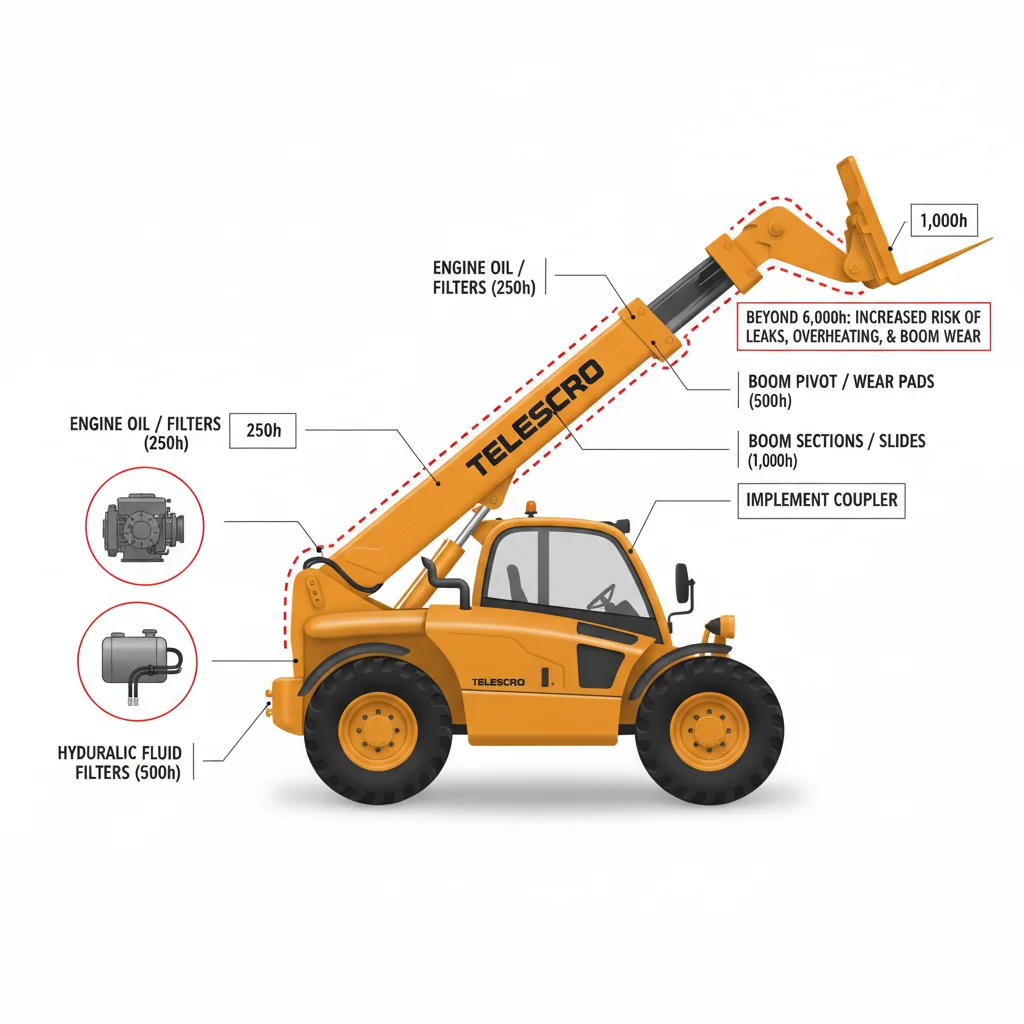

Adherirse a Intervalos de servicio recomendados por el fabricante10—normalmente a las 250, 500 y 1000 horas para aceites, filtros e inspecciones— afecta directamente a la fiabilidad, el coste total y el valor de reventa de los manipuladores telescópicos. Descuidar los programas de mantenimiento adecuados provoca un aumento de las fugas, el sobrecalentamiento, los fallos eléctricos y el desgaste de la pluma, especialmente cuando las máquinas se acercan a las 6000-8000 horas de funcionamiento.

He trabajado con clientes en Kazajistán y Brasil que aprendieron por las malas: alargar los intervalos de mantenimiento solo para ahorrar tiempo casi siempre acaba saliendo más caro al final. Hace unos años, un contratista agrícola de Kazajistán utilizó una manipuladora telescópica de 3,5 toneladas durante más de 1200 horas sin realizar el cambio de aceite del motor cada 500 horas. A las 7000 horas, empezaron a aparecer pequeñas fugas hidráulicas, aumentó la temperatura del motor e incluso se activaron alarmas eléctricas. Al final, tuvieron que sustituir los sellos de aceite y parte del mazo de cables, reparaciones que duplicaron fácilmente el gasto anual de mantenimiento de esa máquina.

La cuestión es la siguiente: los fabricantes establecen intervalos (250, 500 y 1000 horas para aceites, filtros e inspecciones) no como sugerencias, sino como mínimos basados en el desgaste real y los ciclos de calor. Para un propietario que utiliza la máquina 500 horas al año, planificar estos servicios supone entre $1000 y $2000 al año para líquidos básicos, filtros y sustituciones rutinarias. La mayoría de las obras pueden hacer frente a esto. Lo que realmente afecta al presupuesto son las llamadas al concesionario para reparaciones no planificadas durante la cosecha o en épocas de mucho trabajo en la construcción. Saltarse un solo servicio aumenta mucho el riesgo, especialmente cuando las máquinas superan las 6000 horas. He visto más desgaste de los casquillos de la pluma y sobrecalentamiento en unidades en las que se alargaban los intervalos, lo que a menudo provocaba costosos tiempos de inactividad.

Llevar un registro sencillo, ya sea escrito o digital (en mi experiencia, basta con un cuaderno en el que anotar la fecha, las horas y el trabajo realizado), facilita mucho las cosas. ¿Reclamaciones de garantía? El registro demuestra que se ha realizado un mantenimiento adecuado. ¿Planificando el servicio fuera de temporada alta? Los registros le permiten evitar sorpresas durante las temporadas altas. Siempre recomiendo tratar los calendarios de los fabricantes de equipos originales como normas estrictas, no como guías flexibles. Con el tiempo, la diferencia se nota en el tiempo de actividad, el valor de reventa y el coste total de propiedad.

No realizar un seguimiento de los intervalos de mantenimiento de los manipuladores telescópicos puede acelerar el desgaste no solo del motor, sino también de los sistemas hidráulicos y eléctricos.Verdadero

Cuando no se respetan los intervalos de mantenimiento, no solo se ven afectados los componentes del motor. Un mantenimiento deficiente del aceite y los filtros permite que circulen contaminantes, lo que aumenta el desgaste de los cilindros hidráulicos y las juntas, y los sistemas de alarma eléctricos pueden activarse por los efectos del calor y la contaminación.

Las manipuladoras telescópicas están diseñadas para que el incumplimiento de los intervalos de mantenimiento programados no afecte a sus sistemas hidráulicos, siempre y cuando el motor funcione correctamente.Falso

Los sistemas hidráulicos dependen de la limpieza del fluido y la integridad de las juntas, que se mantienen directamente mediante un mantenimiento regular. Aunque el motor funcione correctamente, saltarse el mantenimiento puede provocar la contaminación y el fallo de las juntas en el sistema hidráulico, lo que acabará causando fugas y costosos tiempos de inactividad.

Conclusión principal: Seguir estrictamente los intervalos de mantenimiento recomendados por el fabricante del manipulador telescópico minimiza los costosos tiempos de inactividad no planificados, prolonga la vida útil de la máquina y contribuye a obtener mejores valores de reventa. Los registros de servicio precisos permiten a los operadores anticipar el trabajo durante los períodos de menor actividad y son esenciales para el cumplimiento de la garantía y la gestión del coste total de propiedad (TCO).

¿Qué mantenimiento de manipuladores telescópicos se puede realizar internamente?

La mayoría de los pequeños contratistas y granjas pueden realizar entre el 70 % y el 80 % del mantenimiento de los manipuladores telescópicos internamente, incluyendo las comprobaciones diarias, el engrase, Cambios de aceite y filtro del motor y del sistema hidráulico.11, sustitución del filtro de aire, cambio de mangueras, ajustes menores de la pluma, trabajos eléctricos básicos y reparaciones de neumáticos. Las reparaciones más complejas, como el diagnóstico de la ECU, la calibración del LMI o las soldaduras estructurales, requieren conocimientos especializados.

Muchos contratistas me preguntan: “¿Qué parte del mantenimiento real de los manipuladores telescópicos podemos gestionar nosotros mismos?”. Si su taller ya presta servicio a tractores o excavadoras, usted es más capaz de lo que cree. En Kenia, trabajé con una granja de tamaño medio que redujo las visitas al concesionario en un 70% simplemente ciñéndose a lo básico: sin herramientas sofisticadas, solo hábitos sólidos y un manual fiable. La mayoría de los operadores pueden realizar sus comprobaciones diarias y semanales sin necesidad de recurrir a ayuda externa.

Para el mantenimiento interno, su equipo puede realizar con seguridad tareas como:

- Comprobación y rellenado del líquido hidráulico y el aceite del motor.

- Sustitución de los filtros del motor y del sistema hidráulico cuando el contador de horas alcanza el objetivo (normalmente 500 para el aceite y 1000 o más para el sistema hidráulico; compruebe siempre el programa de mantenimiento de su modelo).

- Sustitución de filtros de aire y mangueras hidráulicas básicas.

- Inspeccionar y engrasar las secciones de la pluma y las almohadillas deslizantes (sin configuraciones complicadas, solo una pistola de engrase y una llave dinamométrica).

- Pequeñas reparaciones eléctricas, como cambiar fusibles o bombillas.

- Reparaciones y sustituciones básicas de neumáticos

El año pasado, en Brasil, un contratista me contó que su equipo cambió dos mangueras rotas y sustituyó las almohadillas desgastadas de la pluma en una sola tarde, lo que les ahorró al menos dos días de inactividad. Sin embargo, algunas reparaciones realmente requieren especialistas: cualquier cosa que implique soldaduras estructurales, reconstrucciones de la transmisión o diagnósticos electrónicos profundos no vale la pena el riesgo. Sugiero dejar la calibración del LMI (indicador de momento de carga) o la resolución de problemas de la ECU al concesionario, a menos que se tenga formación de fábrica.

Ten a mano un “kit para manipuladores telescópicos”: filtros de repuesto, aceite, algunas mangueras y cuñas para almohadillas. De esta manera, tu taller estará siempre listo. Sé realista con respecto a tus habilidades y deja los trabajos avanzados a técnicos certificados para proteger tanto tu máquina como tu garantía.

La mayoría de las inspecciones de mangueras hidráulicas de manipuladores telescópicos pueden realizarse eficazmente en la propia empresa siguiendo las directrices del fabricante sobre comprobaciones visuales y puntos de desgaste.Verdadero

Las inspecciones rutinarias de las mangueras hidráulicas consisten principalmente en buscar signos de abrasión, fugas o grietas, que pueden ser identificados de forma fiable por personal cualificado utilizando procedimientos de mantenimiento estándar y listas de comprobación proporcionadas en los manuales de los equipos.

El diagnóstico del motor de una carretilla telescópica siempre requiere una herramienta de diagnóstico propia del fabricante, lo que hace que la resolución de problemas interna resulte poco práctica.Falso

Muchas averías del motor de los manipuladores telescópicos pueden diagnosticarse utilizando herramientas OBD universales o interpretando los códigos de error del salpicadero, especialmente en el caso de problemas rutinarios, lo que significa que a menudo se pueden resolver los problemas básicos sin necesidad de equipos especializados y patentados.

Conclusión principalLos talleres internos equipados para el mantenimiento de tractores o excavadoras pueden encargarse de la mayor parte del mantenimiento de los manipuladores telescópicos de forma segura con herramientas básicas y un buen manual. Los trabajos que impliquen reparaciones estructurales, electrónica avanzada o trabajos importantes en la transmisión deben reservarse a especialistas, lo que garantiza el tiempo de actividad y controla los costes del concesionario.

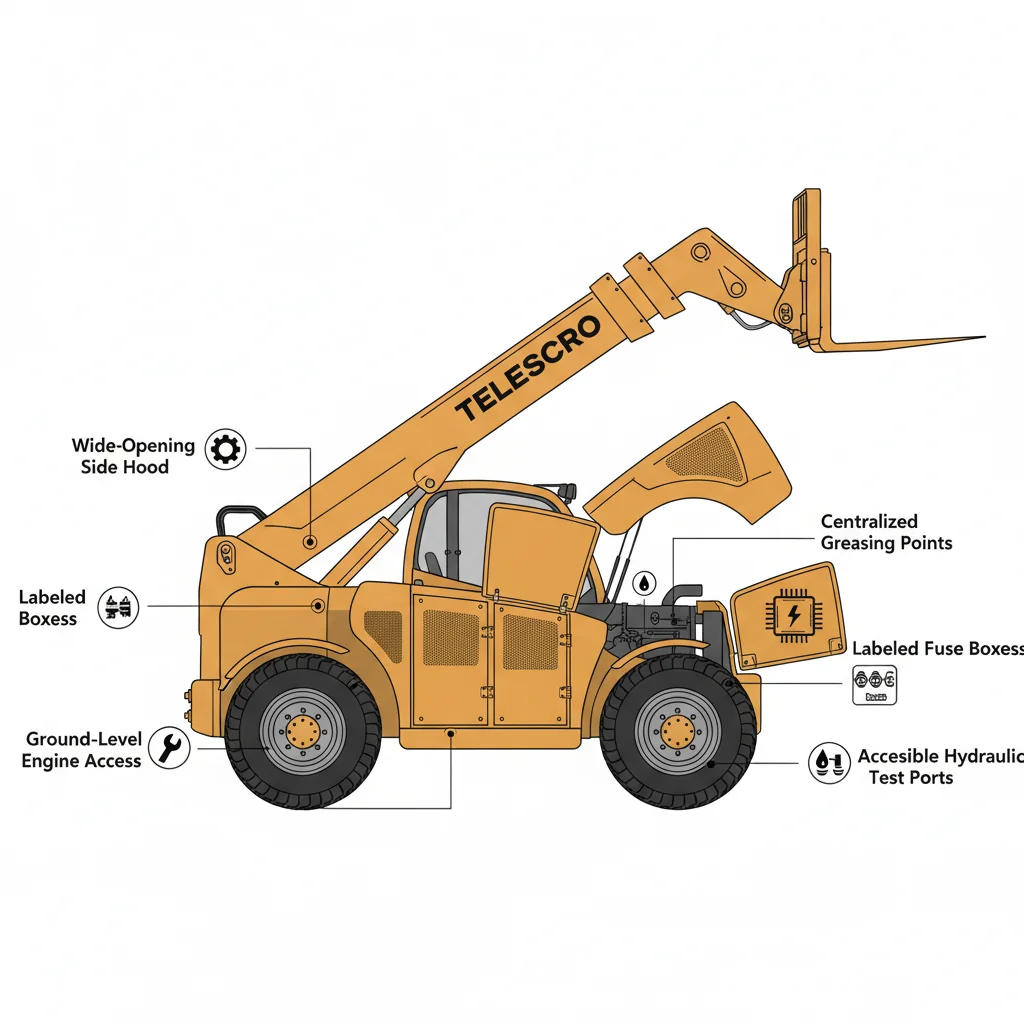

¿Cómo identificar manipuladores telescópicos de fácil mantenimiento?

La selección de un manipulador telescópico de fácil mantenimiento depende de características de diseño tales como el acceso al motor a nivel del suelo, capós laterales amplios, puntos de engrase centralizados12, cajas de fusibles claramente etiquetadas y puertos de prueba hidráulicos accesibles. Confirme los intervalos de servicio para cada tipo de fluido y dé prioridad a las marcas de motores y ejes de buena reputación con un sólido soporte local de repuestos para minimizar el tiempo de inactividad.

La mayoría de la gente no se da cuenta de que la facilidad de mantenimiento de una manipuladora telescópica no es evidente desde el exterior. La verdadera prueba está en los detalles, como si se puede acceder a los filtros y varillas desde el suelo o si hay que subirse y estirarse solo para comprobar el aceite del motor. En Kenia, colaboré en un proyecto en el que los técnicos perdían casi una hora cada dos días solo para abrir una cubierta lateral estrecha y comprobar el líquido hidráulico. Eso es tiempo perdido, especialmente en obras muy ajetreadas. He trabajado con flotas en Brasil y Dubái, donde un punto de engrase centralizado en la pluma marcó una gran diferencia. En lugar de arrastrarse por debajo del chasis, los mecánicos simplemente conectaban una pistola de engrase a dos o tres puertos, incluso con guantes puestos. Las cajas de fusibles deben ser fáciles de localizar y estar claramente etiquetadas. Buscar en una zona oscura y abarrotada durante un problema de alimentación es lo último que se necesita cuando se avecina una tormenta. Para ser sinceros, los largos intervalos de mantenimiento recomendados por los fabricantes de equipos originales pueden ahorrar miles de dólares en costes operativos al año. La mayoría de los manipuladores telescópicos modernos requieren cambios de aceite del motor cada 500 horas, pero el aceite hidráulico y los filtros suelen durar hasta 1000 horas o más. Siempre compruebo estas cifras en el manual del fabricante; no se fíe de una hoja de ventas o de una respuesta rápida del concesionario. Además, aclare si es necesario inclinar la cabina para acceder a ella o si las almohadillas de desgaste de la pluma se pueden ajustar con una llave en lugar de desmontar la mitad de la máquina.

Los manipuladores telescópicos diseñados con acceso a nivel del suelo a los filtros y puntos de diagnóstico son mucho más fáciles de mantener que aquellos que requieren que los técnicos trepen o retiren paneles.Verdadero

El fácil acceso a los puntos de servicio reduce el tiempo y el esfuerzo físico necesarios para el mantenimiento rutinario, un principio de diseño ampliamente reconocido en la ingeniería de equipos. Esto reduce el tiempo de inactividad y el riesgo de omitir comprobaciones críticas, a diferencia de las máquinas con componentes de servicio mal ubicados.

Las manipuladoras telescópicas con motores controlados electrónicamente siempre requieren equipos de diagnóstico especializados para el mantenimiento básico, lo que las hace más difíciles de reparar que los modelos puramente mecánicos.Falso

La mayoría de los motores controlados electrónicamente ofrecen diagnósticos básicos a bordo y conservan puntos de acceso manuales para tareas de mantenimiento rutinarias, como la comprobación del aceite o del refrigerante. Aunque la resolución de problemas avanzados puede requerir herramientas especializadas, el mantenimiento diario no es necesariamente más difícil que con los motores mecánicos.

Conclusión principalLos compradores deben evaluar los manipuladores telescópicos en función de la accesibilidad de los puntos de mantenimiento diario, los intervalos más largos recomendados por el fabricante para el motor y los sistemas hidráulicos, y la solidez del servicio de asistencia local para piezas de repuesto. Dar prioridad a marcas de probada eficacia y diseños accesibles reduce el tiempo de inactividad y disminuye los costes totales de mantenimiento, especialmente en aplicaciones de uso intensivo.

¿Cuánto cuesta realmente la formación de los operadores?

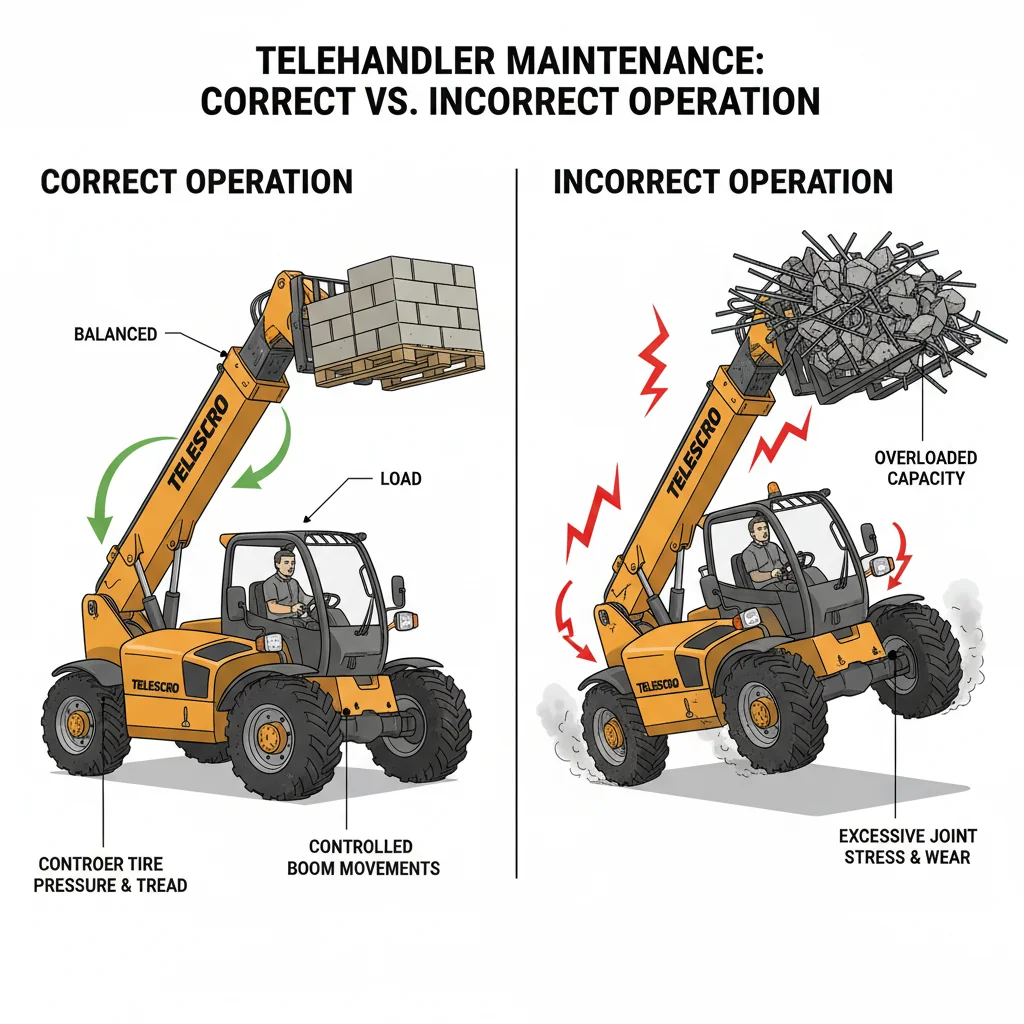

¿En qué medida influye realmente la formación de los operadores en el mantenimiento?: El comportamiento de los operadores puede duplicar o reducir a la mitad la carga de trabajo de mantenimiento. Uso indebido—sobrecarga13, rápido

He trabajado con clientes que subestimaban el efecto de la formación de los operadores, pensando que el mantenimiento solo dependía de las horas y el entorno. ¿La verdad? La forma en que se conduce su manipulador telescópico a diario puede duplicar sus costes de reparación o reducirlos a la mitad. Recuerdo un proyecto en Brasil en el que el responsable de la flota observó que un turno tenía constantes fugas hidráulicas y problemas en los ejes. Las máquinas eran las mismas, las cargas también, la diferencia era simplemente el hábito de los operadores.

Veamos lo básico: ignorar las tablas de carga conduce a una sobrecarga, lo que ejerce una tensión excesiva sobre la pluma y la estructura. He visto una manipuladora telescópica de 4 toneladas con un alcance de 13 metros funcionar perfectamente durante años cuando los operadores respetaban la capacidad nominal, normalmente inferior a 1500 kg en el alcance máximo. Pero en Kenia, un equipo que utilizaba unidades similares sobrecargaba habitualmente por encima de los límites de seguridad, y sus máquinas se averiaron meses antes. Conducir a gran velocidad con la carga elevada, realizar movimientos bruscos con la pluma o ignorar las luces de advertencia son factores que deterioran las juntas, aceleran el desgaste de los neumáticos y pueden acabar con una bomba hidráulica antes de las 2000 horas.

Los mejores resultados que he visto provienen de una rutina diaria estructurada. La formación no consiste en cursos largos. Se trata de hábitos: dar vueltas para comprobar si hay fugas de aceite, saber qué luz de advertencia indica un nivel bajo de aceite hidráulico y engrasar los puntos adecuados. Siempre sugiero elegir a un operador o mecánico “campeón” para que asista a los cursos de mantenimiento obligatorios del fabricante y luego forme a todos los demás en el cuidado práctico. La mayoría de los pequeños contratistas descubren que un simulacro de una hora al comienzo del trabajo ahorra miles de dólares en tiempo de inactividad. Cuide su máquina y ella le recompensará; ignórela y tendrá que estar persiguiendo averías cada semana.

Una formación inadecuada de los operadores puede provocar que los manipuladores telescópicos sufran averías en el sistema hidráulico con mucha más frecuencia, incluso si las máquinas tienen la misma antigüedad y se utilizan en condiciones similares.Verdadero

Los operadores que no están debidamente formados pueden sobrecargar el manipulador telescópico o manejar los controles de forma brusca, lo que ejerce una tensión adicional sobre los componentes hidráulicos y las juntas. Esto acelera el desgaste y provoca fugas y averías hidráulicas más frecuentes, como se observa en flotas en las que los hábitos de los operadores varían.

Las necesidades de mantenimiento de los manipuladores telescópicos están determinadas casi en su totalidad por los intervalos de servicio establecidos por el fabricante y tienen poco que ver con el comportamiento diario del operador.Falso

Si bien es importante respetar los intervalos de mantenimiento recomendados por el fabricante, las acciones del operador, como la sobrecarga, el uso indebido de los controles y el descuido de las inspecciones previas al uso, tienen un impacto sustancial en la frecuencia con la que los componentes fallan o requieren un mantenimiento no programado, lo que demuestra que el comportamiento diario del operador afecta significativamente las necesidades de mantenimiento.

Conclusión principal¿En qué medida influye realmente la formación de los operadores en el mantenimiento?

Conclusión

Hemos hablado de cómo las inspecciones periódicas y el mantenimiento disciplinado mantienen su manipulador telescópico funcionando de manera confiable, nada sofisticado, solo rutinas constantes con un enfoque en el diésel y la hidráulica. Honestamente, he visto más problemas por intervalos perdidos y registros descuidados que por cualquier desafío técnico. A menudo es “la sorpresa del segundo año”, costos de reparación inesperados, cuando los compradores no planifican con anticipación.

Si no está seguro de si el calendario de su equipo o las relaciones con los proveedores están a la altura de las circunstancias, vale la pena volver a comprobar esos detalles ahora. ¿Necesita ayuda con la planificación del mantenimiento o desea comparar opciones para su flota? Siempre estoy dispuesto a compartir consejos prácticos de obras reales, así que no dude en ponerse en contacto conmigo cuando lo necesite. Cada proyecto tiene sus propios retos: elija lo que realmente funciona para el suyo.

Referencias

-

Detalla las causas comunes de las fugas hidráulicas en los manipuladores telescópicos y relaciona el mantenimiento adecuado con la prevención de costosas reparaciones. ↩

-

Explica cómo el control del aceite hidráulico evita costosas averías y prolonga la vida útil de los manipuladores telescópicos con consejos de mantenimiento de expertos. ↩

-

Detalla el impacto del mantenimiento de los neumáticos en la manipulación de cargas y la seguridad, con consejos prácticos para evitar tiempos de inactividad y costosas reparaciones. ↩

-

Descubra cómo los entornos corrosivos, como las granjas, provocan un desgaste prematuro de los accesorios de acero, y conozca las mejores prácticas para evitar daños y problemas de mantenimiento. ↩

-

Comprenda el impacto de los intervalos de servicio recomendados por los fabricantes de equipos originales en los costes operativos y el tiempo de inactividad mediante análisis detallados y consejos para la gestión de flotas. ↩

-

Análisis detallado de por qué las mangueras hidráulicas comienzan a tener fugas en los manipuladores telescópicos, incluyendo los puntos de fallo típicos y consejos de mantenimiento para evitar costosas reparaciones. ↩

-

Descubra cómo funciona la regeneración del DPF en los manipuladores telescópicos Stage V, y su impacto en el cumplimiento de las normas de emisiones y el tiempo de inactividad por mantenimiento. ↩

-

Conozca la necesidad de utilizar herramientas específicas del fabricante original para realizar un diagnóstico preciso de averías en los sistemas electrónicos avanzados de los manipuladores telescópicos. ↩

-

Descubra cómo las diferentes condiciones del lugar de trabajo aceleran el desgaste de los filtros de aire y la importancia de los programas de mantenimiento personalizados para los manipuladores telescópicos. ↩

-

Explica cómo seguir los programas de mantenimiento garantiza la fiabilidad de los manipuladores telescópicos, reduce las costosas reparaciones y mantiene el valor de reventa. ↩

-

Aprenda las pautas de los expertos sobre cómo programar los cambios de aceite y filtros para prolongar la vida útil del motor y el sistema hidráulico de los manipuladores telescópicos. ↩

-

Descubra cómo los puntos de engrase centralizados reducen el tiempo de mantenimiento y mejoran la seguridad en las obras de construcción con opiniones de expertos y ejemplos prácticos. ↩

-

Detalla cómo la sobrecarga daña los componentes de los manipuladores telescópicos, provocando averías prematuras y costosas reparaciones, con ejemplos de operaciones globales. ↩