Márgenes de capacidad de los manipuladores telescópicos: por qué los límites reales se reducen con el uso (guía práctica)

Hace unos meses, conocí a un jefe de obra en Sudáfrica que juraba que su manipulador telescópico de 5 años “sigue levantando como si fuera nuevo”. Entonces cargamos un palé completo de ladrillos a 12 metros de altura y la pluma se ralentizó, se flexionó y, de repente, nadie parecía tan seguro. Esa sensación en la obra es más habitual de lo que la mayoría cree.

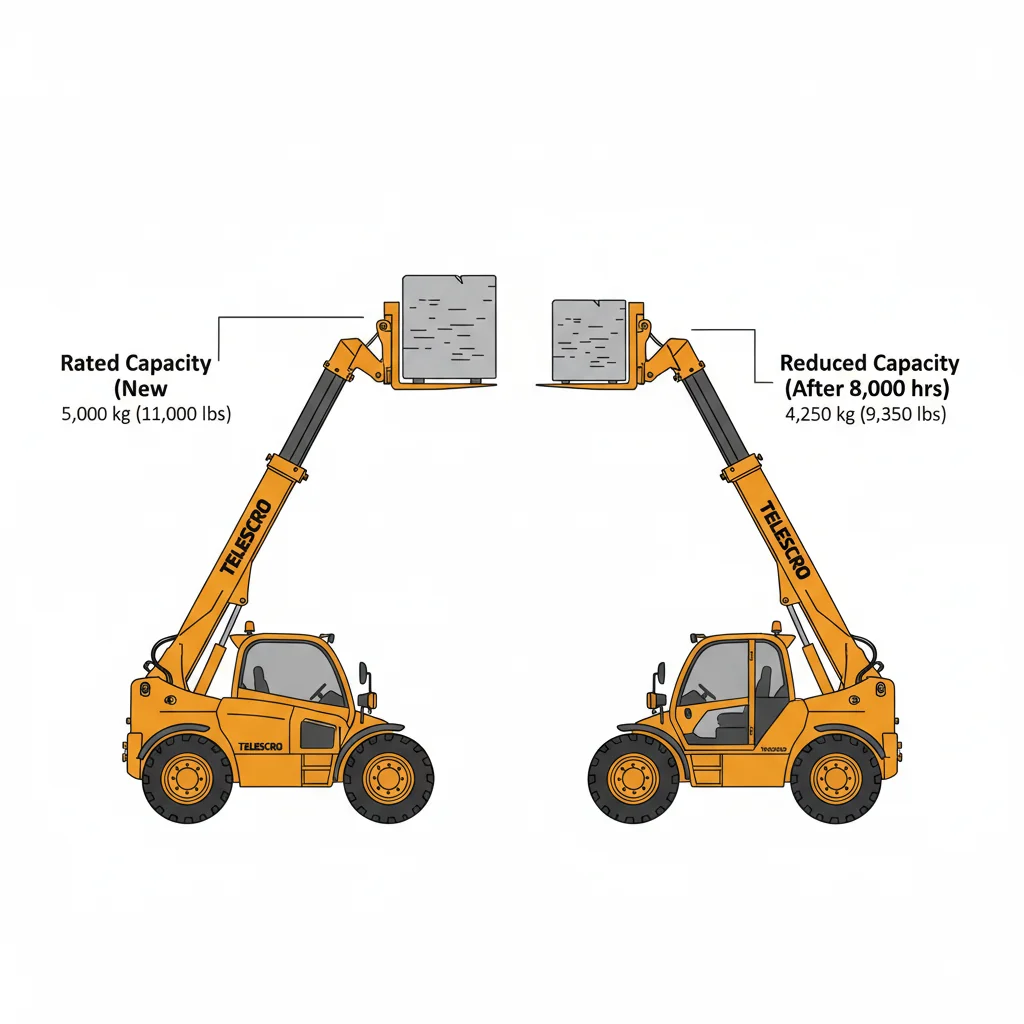

Las capacidades nominales de los manipuladores telescópicos se establecen en condiciones controladas que rara vez se corresponden con la realidad del uso prolongado sobre el terreno. Tras muchas horas de servicio, se produce un desgaste gradual en las almohadillas de la pluma, los pasadores, los casquillos, las juntas, los neumáticos y los sistemas hidráulicos. Esta degradación acumulativa reduce tanto el rendimiento de elevación como la estabilidad de la máquina, incluso cuando ningún componente ha dejado de cumplir las especificaciones.

¿Por qué se reducen los márgenes de capacidad de las manipuladoras telescópicas?

Capacidad nominal del manipulador telescópico1 y las tablas de carga se establecen en condiciones de fábrica: tamaño y presión correctos de los neumáticos, pasadores y casquillos apretados, indicadores/sensores calibrados y una superficie nivelada y firme. A medida que se acumulan las horas de funcionamiento, el desgaste normal de las almohadillas de la pluma, las juntas, los neumáticos y la calibración puede reducir el margen de estabilidad que suponen los datos nominales y puede provocar recortes prematuros en la gestión de la carga o requerir una reducción adicional de la potencia. El margen de trabajo adecuado debe establecerse utilizando las instrucciones del fabricante original, los resultados de la inspección y las condiciones del lugar.

La mayoría de la gente no se da cuenta de que la capacidad nominal de una manipuladora telescópica es realmente el mejor de los casos: recién salida de fábrica, en terreno llano, todo en perfectas condiciones. En el trabajo real, esas condiciones perfectas no duran. Con el tiempo, los casquillos y las almohadillas de la pluma se desgastan milímetro a milímetro, los pasadores se aflojan y la propia estructura de la pluma soporta miles de ciclos. He visto unidades de 3,5 toneladas y 12 metros en Kazajistán que, tras unas 5000 horas de uso, empezaban a mostrar signos de inestabilidad en alcances elevados. Los neumáticos también pierden rigidez con el paso del tiempo, especialmente en terrenos irregulares o con cargas pesadas repetidas. Las cifras nominales originales, por ejemplo, 3500 kg en el alcance mínimo, suponen que esos neumáticos siguen manteniendo el contacto adecuado con el suelo y su forma. Una vez que las paredes laterales se ablandan o los operarios los utilizan un poco desinflados, la estabilidad cambia rápidamente.

Otro factor que a menudo se pasa por alto es calibración del sensor2. Los indicadores de momento de carga, los sensores de ángulo de la pluma y los sensores de presión dependen de una calibración correcta para interpretar con precisión los límites de la tabla de carga. Con el tiempo, la calibración puede desviarse debido al desgaste, las vibraciones, la sustitución de componentes o la deriva eléctrica. En un caso, un cliente informó de una reducción de la confianza en la elevación a larga distancia a pesar de operar dentro del límite establecido en la tabla; la inspección reveló que la señal del ángulo de la pluma estaba fuera de la tolerancia especificada, lo que provocaba una intervención de estabilidad anticipada. Problemas como este no invalidan la publicación. diagrama de carga3, pero cuando se combinan con el desgaste mecánico, reducen el margen operativo útil que supone el gráfico.

Así que, aunque la etiqueta con las especificaciones nunca cambia, el verdadero margen de seguridad se reduce. Siempre recomiendo a los constructores que planifican elevaciones al máximo alcance que trabajen con 80-90 % de la carga nominal para máquinas que hayan superado las mil horas de funcionamiento. A plena extensión, cuando la pluma se extiende más allá de los 10 metros, se nota realmente la diferencia. Para elevaciones críticas, consulte las tablas de carga y recuerde: el paso del tiempo y el desgaste reducen silenciosamente su margen de capacidad.

Las almohadillas y los casquillos de la pluma de los manipuladores telescópicos se desgastan gradualmente con el paso de los años, lo que puede provocar un aumento de la holgura en la pluma y reducir la estabilidad de la carga real mucho antes de que se produzca un fallo estructural.Verdadero

A medida que se desgastan las almohadillas y los casquillos de la pluma, la alineación precisa y la rigidez que mantienen la estabilidad de la pluma se deterioran. Este aumento de la holgura puede hacer que la máquina sea menos estable al elevar cargas, lo que provoca dudas en el operador y reduce la capacidad útil, incluso si el manipulador telescópico no ha alcanzado sus límites oficiales de vida útil.

Siempre que se realicen inspecciones rutinarias, el margen de elevación efectivo del manipulador telescópico seguirá siendo prácticamente el mismo que cuando era nuevo.Falso

Incluso con inspecciones periódicas, el desgaste mecánico —como el de los casquillos, pasadores y juntas estructurales— se acumula gradualmente. Esta degradación natural afecta a la estabilidad efectiva y al rendimiento de elevación con el paso del tiempo, lo que reduce los márgenes de capacidad reales independientemente de los esfuerzos de mantenimiento.

Conclusión principal: Las carretillas retráctiles pierden capacidad real a medida que los componentes se desgastan, los neumáticos se ablandan y los sensores se desvían. Aunque la tabla de carga nominal permanece estática, la degradación acumulada merma constantemente los márgenes de estabilidad. Los planificadores deben aplicar límites conservadores para las máquinas antiguas, especialmente en los casos de largo alcance, utilizando como guía práctica entre el 80 % y el 90 % de la capacidad indicada en la tabla.

¿Cómo afecta el desgaste hidráulico a la capacidad?

El desgaste hidráulico reduce el rendimiento de elevación de los manipuladores telescópicos al provocar fugas internas en las bombas, las válvulas de control y los cilindros de elevación. En aplicaciones de construcción o alquiler de alta intensidad, estos efectos suelen hacerse notar tras varios miles de horas de funcionamiento. Los síntomas típicos incluyen una respuesta más lenta de la pluma bajo carga, una reducción de la fuerza de elevación en el alcance extendido y una mayor caída del rendimiento a medida que aceite hidráulico4 Aumentos de temperatura. Dependiendo del ciclo de trabajo y del historial de mantenimiento, el rendimiento efectivo de elevación puede disminuir entre un 10 y un 20 % antes de que sea necesario realizar una reparación correctiva o una revisión de los componentes.

El desgaste hidráulico es otro factor que muchos compradores subestiman. A medida que se acumulan las horas de funcionamiento, especialmente en obras con alta intensidad de trabajo o con un mantenimiento deficiente, los componentes internos de las bombas hidráulicas, los cilindros de elevación y las válvulas de control se desgastan gradualmente. Este desgaste permite que el aceite a alta presión pase por alto las superficies de sellado internas, lo que reduce la fuerza efectiva disponible en la pluma. Como resultado, una manipuladora telescópica que parece capaz sobre el papel —por ejemplo, con una capacidad nominal de 3800 kg con alcance mínimo— puede tener dificultades para ofrecer el mismo rendimiento de elevación en posiciones de pluma extendida.

En un caso reciente, un contratista informó de que un manipulador telescópico de 17 metros se elevaba con confianza a corta distancia, pero se atascaba en su máxima extensión con cargas que aún se encontraban dentro de la tabla de cargas. La inspección confirmó el clásico Fuga hidráulica interna5, una condición común en los sistemas hidráulicos antiguos. Dependiendo del ciclo de trabajo, la limpieza del aceite y el historial de mantenimiento, el rendimiento efectivo de elevación puede disminuir aproximadamente entre un 10 y un 20 % con el tiempo.

Los primeros indicadores suelen incluir una respuesta más lenta del brazo bajo carga y una mayor sensibilidad a la temperatura del aceite, con una caída notable de la velocidad y la fuerza de elevación una vez que el aceite hidráulico se calienta. En varias flotas a las que he prestado asistencia, la restauración de los componentes hidráulicos —como la renovación de la bomba, el resellado de los cilindros y el lavado del sistema— ha recuperado significativamente el rendimiento de elevación. Sin embargo, hasta que se complete el mantenimiento correctivo, los operadores deben planificar las elevaciones asumiendo una capacidad efectiva reducida, independientemente de las cifras nominales que figuran en la placa de especificaciones.

Mi consejo habitual para los responsables de las instalaciones es sencillo: eviten planificar elevaciones críticas a máxima altura cuando las condiciones hidráulicas sean inciertas y comprueben periódicamente el rendimiento de elevación utilizando cargas de prueba conocidas con el aceite a temperatura de funcionamiento. En el caso de máquinas con muchas horas de uso, las comprobaciones de rendimiento a intervalos de mantenimiento regulares son mucho más seguras que confiar únicamente en las clasificaciones publicadas.

El desgaste hidráulico provoca una fuga interna gradual que reduce la capacidad de elevación de la pluma, incluso cuando aún no se aprecian signos externos de avería.Verdadero

A medida que las superficies internas se desgastan, el fluido a alta presión pasa por alto las juntas dentro de los cilindros y las válvulas. Esto disminuye la fuerza transmitida a la pluma, por lo que la potencia de elevación real disminuye antes de que aparezcan fugas evidentes o síntomas externos. La pérdida de rendimiento temprana puede ocurrir sin fugas visibles de aceite hidráulico ni luces de advertencia.

El desgaste hidráulico solo afecta a la velocidad de los movimientos de la pluma y no influye en la capacidad de elevación real del manipulador telescópico.Falso

Aunque la velocidad puede disminuir debido a fugas internas, el efecto crítico del desgaste hidráulico es la pérdida de presión disponible para realizar trabajos de elevación. Esta pérdida de presión reduce directamente la fuerza de la pluma, lo que se traduce en una disminución de la capacidad de elevación real de la máquina, y no solo en un funcionamiento más lento.

Conclusión principalEl desgaste del sistema hidráulico en los manipuladores telescópicos provoca una pérdida notable de entre 10 y 20% en la capacidad nominal efectiva, especialmente en distancias largas o con cargas reales. El análisis periódico del fluido, la selección correcta del aceite y el mantenimiento hidráulico proactivo son esenciales para minimizar las pérdidas y prolongar la vida útil antes de que sea necesaria una reconstrucción importante.

¿Cómo afecta el desgaste a la estabilidad de los manipuladores telescópicos?

El desgaste de las almohadillas, los pasadores y los casquillos de la pluma hace que esta y el carro se sitúen más hacia delante o más abajo, lo que altera la geometría prevista en la tabla de carga. Este ligero desplazamiento puede aumentar significativamente el momento de vuelco en la extensión máxima, lo que requiere reducción práctica6—a menudo en 20% o más— especialmente en unidades con muchas horas de uso y terreno accidentado.

Un error común entre los gestores de flotas es subestimar cómo el desgaste acumulado en las almohadillas, pasadores y casquillos de la pluma altera las características de estabilidad de una manipuladora telescópica con el paso del tiempo. Con ciclos de carga repetidos, especialmente en terrenos irregulares o en posiciones extendidas de la pluma, se produce un aumento gradual de la holgura en los puntos de contacto clave, lo que permite que el conjunto de la pluma se sitúe ligeramente más adelante bajo carga.

En varias máquinas con muchas horas de uso que he inspeccionado, la posición efectiva de la pluma bajo carga era notablemente más adelantada que en una unidad nueva de fábrica. Aunque este desplazamiento puede parecer insignificante, en el alcance máximo aumenta el momento de vuelco que actúa sobre el eje delantero. Al manipular cargas de varias toneladas, incluso pequeños cambios geométricos pueden reducir considerablemente el margen de estabilidad restante que supone la tabla de cargas, lo que acerca la máquina a su umbral de vuelco más de lo que esperan los operadores.

Tras miles de horas de uso, el problema no es solo el brazo o los pasadores. El bastidor, los ejes y las conexiones del carro comienzan a desarrollar una ligera flexión y una holgura acumulativa. Cuando esto ocurre, la geometría real ya no es la que supone la tabla de cargas. He visto máquinas de 5 años y 5000 horas de uso, todavía limpias y rápidas en el patio, tener grandes dificultades con la extensión completa. En algunos casos, la carga de trabajo segura necesitaba una reducción práctica de al menos 20% para mantener el riesgo bajo control, especialmente cuando se trabajaba en terrenos irregulares.

¿Mi consejo? Trate las revisiones de pasadores, casquillos y almohadillas de la pluma como medidas para preservar la capacidad, no como cuestiones estéticas. Programe el calce y la sustitución periódicos, no solo para garantizar la “suavidad”, sino también para mantener una estabilidad real. Compruebe siempre el movimiento del eje, las grietas del bastidor y el juego inesperado de la pluma antes de confiar en la tabla de carga al máximo alcance. Las unidades con muchas horas de uso son mucho más sensibles a las pendientes o las cargas laterales, y no querrá descubrirlo por las malas.

Incluso un desgaste menor en las almohadillas y los casquillos de la pluma puede provocar que el centro de gravedad de un manipulador telescópico se desplace lo suficiente como para reducir su margen de elevación real, especialmente a máxima extensión.Verdadero

A medida que los componentes se desgastan, el aumento del juego permite que la pluma se mueva hacia adelante o verticalmente más allá de su posición diseñada. Esto cambia la geometría de la carga, lo que puede reducir la estabilidad y la capacidad de elevación efectiva incluso antes de que la máquina alcance sus límites nominales.

El desgaste de las almohadillas, los pasadores y los casquillos del brazo afecta principalmente a la velocidad operativa, pero no tiene un impacto significativo en la estabilidad del manipulador telescópico en las condiciones de la tabla de carga.Falso

Aunque el desgaste puede ralentizar las operaciones, su efecto más crítico es la alteración de las trayectorias de carga y la geometría, lo que afecta a la estabilidad y a los márgenes de capacidad de seguridad, tal y como se detalla en las instrucciones del fabricante. Ignorar los cambios relacionados con el desgaste en la estabilidad supone un riesgo para la seguridad de las operaciones.

Conclusión principal: Incluso un desgaste menor en los componentes del brazo, el pasador y el bastidor altera la geometría del manipulador telescópico con respecto a las hipótesis nominales de la tabla de cargas. A lo largo de miles de horas, la holgura y la flexión acumuladas pueden provocar una reducción significativa de la capacidad práctica, por lo que los gestores de flotas deben considerar la sustitución de pasadores y casquillos como algo fundamental para preservar la capacidad y la estabilidad reales.

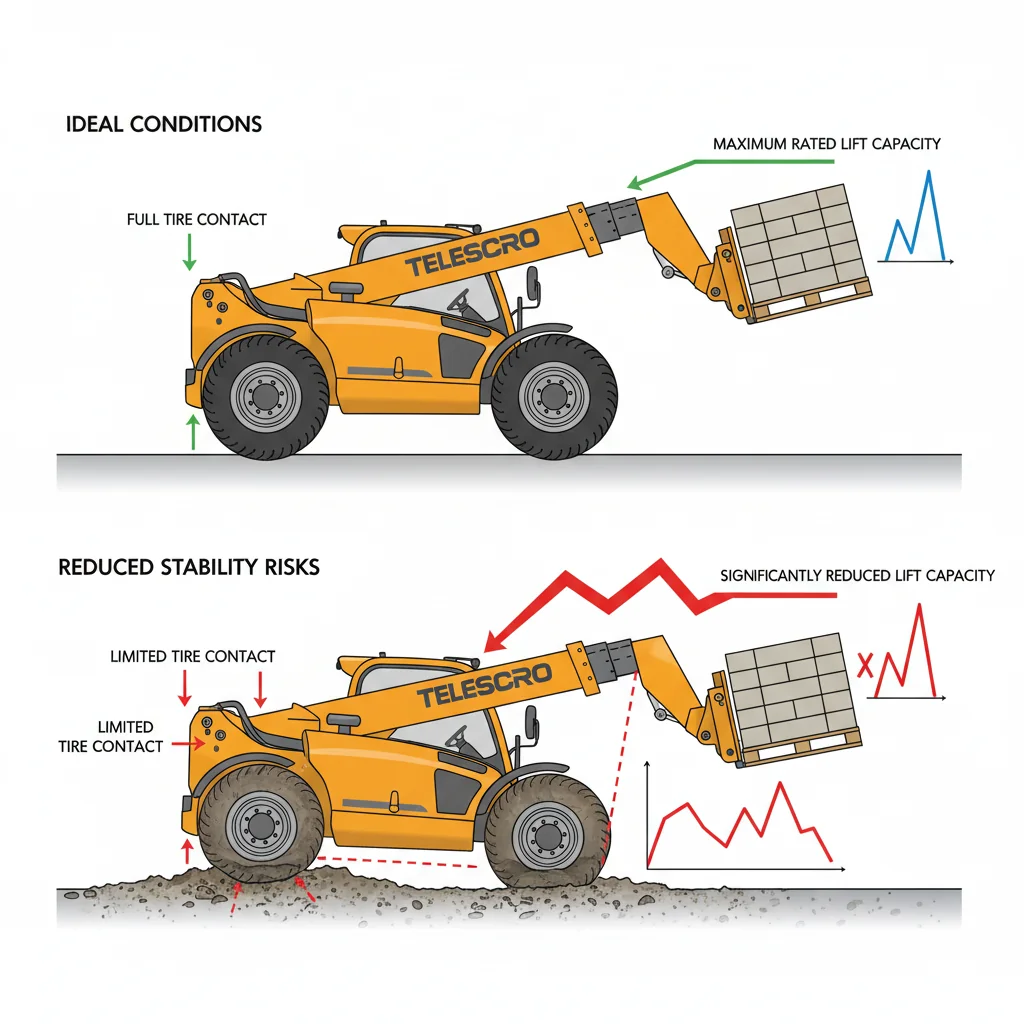

¿Por qué los neumáticos de las manipuladoras telescópicas afectan a la capacidad?

Tablas de carga de manipuladores telescópicos7 se desarrollan suponiendo el tamaño de neumático especificado, la presión de inflado correcta y el funcionamiento en terreno firme y nivelado. A medida que las máquinas acumulan horas de servicio, factores como desgaste de los neumáticos8, una inflamación desigual y una reducción de la resistencia del suelo pueden aumentar la inclinación del chasis y alterar la distribución de la carga sobre los ejes. Estas condiciones reducen el margen de estabilidad efectivo que asume la tabla de carga y pueden requerir una reducción práctica de la capacidad de elevación admisible, especialmente en el alcance máximo o cuando se trabaja en pendientes.

He trabajado con clientes que cometieron este error: centrarse en la potencia del motor o la altura de la pluma, pero ignorar los neumáticos hasta que empezaron a notar esa peligrosa inclinación. Las tablas de carga de las manipuladoras telescópicas se calculan basándose en el tamaño exacto de los neumáticos, en buen estado, con la presión recomendada y funcionando sobre un terreno firme y nivelado. Con el tiempo, los neumáticos pierden presión, la banda de rodadura se desgasta de forma desigual y se produce más “deformación” en los flancos. En unidades más antiguas, he visto cómo la capacidad se reducía en 20% solo por unos neumáticos delanteros desajustados, especialmente al levantar a máxima altura o trabajar en terrenos blandos.

El año pasado, visité una obra en Kazajistán donde una manipuladora telescópica de 4 toneladas y 17 metros tenía dificultades para avanzar sobre grava compactada. El operador pensaba que podía manejar 1500 kg en su extensión máxima, tal y como indicaba la tabla. Pero los neumáticos traseros estaban medio lisos y el delantero derecho tenía una presión de aire insuficiente de 20%. El chasis se inclinaba lo suficiente como para que el indicador de momento siguiera parpadeando con advertencias, y la capacidad de elevación segura real se acercaba a los 1000 kg. El cliente ya había programado una segunda elevación porque su plan de trabajo diario no tenía en cuenta una caída tan grande, lo que le costaba horas cada semana.

Para ser sincero, el estado de los neumáticos y la preparación del terreno son mucho más importantes en los manipuladores telescópicos más antiguos. La mayoría de los fallos en la pluma o los riesgos de vuelco que he visto en flotas con muchas horas de uso comienzan por el descuido de los neumáticos. Siempre recomiendo comprobar la presión de los neumáticos al menos una vez por turno, cambiarlos antes de que se desgasten y no mezclar nunca diferentes tipos. En terrenos difíciles, coloque alfombrillas o mantenga las pendientes por debajo de los 10 grados, especialmente si la máquina tiene más de 5000 horas de trabajo. Esta rutina ayuda a evitar sorpresas “inestables” y mantiene la capacidad nominal dentro de su zona de trabajo segura.

La capacidad de un manipulador telescópico puede reducirse significativamente si se utiliza con neumáticos desinflados o desgastados de forma desigual, incluso si el resto de componentes de la máquina se encuentran en perfecto estado.Verdadero

La integridad de los neumáticos afecta directamente a la estabilidad y la capacidad de carga de la máquina; los neumáticos deteriorados no proporcionan el soporte estructural previsto en la capacidad nominal del fabricante, lo que hace que la unidad sea más propensa a volcarse o a perder carga.

Siempre que el motor del manipulador telescópico funcione correctamente, el estado de los neumáticos no afecta a la capacidad de elevación nominal de la máquina.Falso

El estado de los neumáticos es un factor crítico para la estabilidad de la carga y la capacidad nominal, ya que los neumáticos forman parte del cálculo utilizado por los fabricantes para determinar los límites de funcionamiento seguro; un mal estado de los neumáticos socava estas hipótesis y reduce tanto la capacidad de elevación real como la segura.

Conclusión principalEn los manipuladores telescópicos más antiguos, los neumáticos desgastados y las malas condiciones del terreno pueden reducir la capacidad de trabajo segura hasta en un 30%. Para mantener la estabilidad y evitar sobrevalorar la capacidad de elevación segura, es fundamental comprobar regularmente la presión de los neumáticos, evitar mezclar neumáticos diferentes o excesivamente desgastados y planificar la estabilización del terreno.

¿Cómo se debe reducir la capacidad de una manipuladora telescópica?

La capacidad nominal de un manipulador telescópico no permanece constante durante toda la vida útil de la máquina. Aunque la tabla de cargas no cambia, la capacidad útil disponible para los operadores se reduce a medida que los componentes se desgastan y aumentan las tolerancias de funcionamiento. A efectos de planificación, los límites de capacidad deben ajustarse en función de las horas de funcionamiento de la máquina, su estado y el historial de mantenimiento, y no considerarse como un valor fijo.

Según lo que observo en las flotas a nivel mundial, una pauta práctica es la siguiente: para máquinas con menos de 3000 horas de funcionamiento y un mantenimiento constante, las elevaciones críticas deben mantenerse generalmente entre 90 y 95% del Tabla de carga OEM9. Entre aproximadamente 3000 y 7000 horas, las cargas de trabajo admisibles a menudo deben reducirse al rango de 80-90%, especialmente en alcances largos. Más allá de las 7000 horas, o cuando haya desgaste visible, fugas hidráulicas o holgura en la pluma, una planificación conservadora puede requerir limitar las elevaciones a alrededor de 70-85% de los valores indicados en la tabla, a menos que pruebas de carga recientes confirmen un rendimiento superior.

El mes pasado, un jefe de proyecto se puso en contacto conmigo en relación con las repetidas alarmas de elevación de una manipuladora telescópica con algo más de 6000 horas de servicio. Su equipo había planificado elevaciones hasta el límite de la tabla de cargas con la extensión máxima, asumiendo que la máquina aún podía ofrecer su rendimiento original. Tras la inspección, se comprobó que el problema no era un fallo único, sino una combinación de cilindros hidráulicos envejecidos y un ligero juego en la pluma, suficiente para reducir el margen de estabilidad efectivo. Le expliqué los conceptos básicos... cálculo de la reducción de potencia10, y quedó claro que operar muy por encima de los 85% de la capacidad indicada en la tabla activaba la protección contra sobrecargas, especialmente al manipular bloques de hormigón densos al máximo alcance.

Esta situación es un error de planificación con el que me encuentro a menudo. La tabla de carga del fabricante original refleja supuestos de fábrica nuevos: presión correcta de los neumáticos, terreno llano, accesorios estándar y sistema hidráulico totalmente eficiente. A medida que se acumulan las horas, las juntas se desgastan, las holguras aumentan e incluso cambia la rigidez de los neumáticos, lo que desplaza sutilmente el punto de vuelco hacia delante. Para máquinas con relativamente pocas horas de uso y bien mantenidas, recomiendo mantener las elevaciones críticas entre el 90 y el 95 % de la capacidad nominal, en lugar de llegar al límite indicado en la tabla. A medida que las máquinas se acercan a la mitad de su vida útil, ese margen debe reducirse aún más, especialmente cuando se utilizan cucharas, cabrestantes o accesorios que desplazan el centro de gravedad hacia afuera.

También recomiendo que los propietarios de flotas formalicen estas normas de reducción de potencia por escrito, en lugar de dejarlas a criterio del operador. En un caso que traté en Kazajistán, un operador insistió en que una máquina “podía cumplir con la tabla”, pero el indicador de momento de carga estaba descalibrado. La lección es clara: los sistemas electrónicos son medidas de seguridad, no sustitutos de una planificación conservadora de la capacidad. A medida que las máquinas envejecen, la reducción disciplinada de potencia se convierte en parte del funcionamiento seguro, no en una precaución opcional.

La capacidad del manipulador telescópico en su extensión máxima debe reducirse cuando los componentes hidráulicos presenten un desgaste visible o aumente el juego de la pluma, incluso si la tabla de cargas no lo exige.Verdadero

El desgaste mecánico, especialmente en los cilindros hidráulicos y las juntas de la pluma, reduce la estabilidad y el rendimiento estructural, lo que hace que los límites de carga originales dejen de ser seguros a medida que la máquina envejece. Utilizar únicamente la tabla de carga sin tener en cuenta el estado del equipo puede dar lugar a situaciones peligrosas de sobrecarga.

La capacidad de elevación de los manipuladores telescópicos se mantiene constante a lo largo de toda su vida útil, siempre y cuando la máquina supere las inspecciones anuales, independientemente de los síntomas de desgaste.Falso

Las inspecciones rutinarias pueden no detectar todas las formas de desgaste, como las fugas hidráulicas internas o los pequeños aumentos en el juego de la pluma, que reducen de forma acumulativa los límites de trabajo seguros. Confiar únicamente en la lista de comprobación de la inspección, en lugar de en una evaluación dinámica, puede hacer que se pasen por alto estas pérdidas de capacidad.

Conclusión principal: Los márgenes de capacidad de los manipuladores telescópicos se reducen a medida que las máquinas envejecen o cuando su estado se deteriora. Ajuste siempre los límites de trabajo seguros por debajo de los valores de la tabla de carga en función de las horas y el estado, utilizando las normas de reducción de potencia documentadas en la política de la flota para evitar sobrecargas, especialmente en unidades con muchas horas de uso o desgastadas.

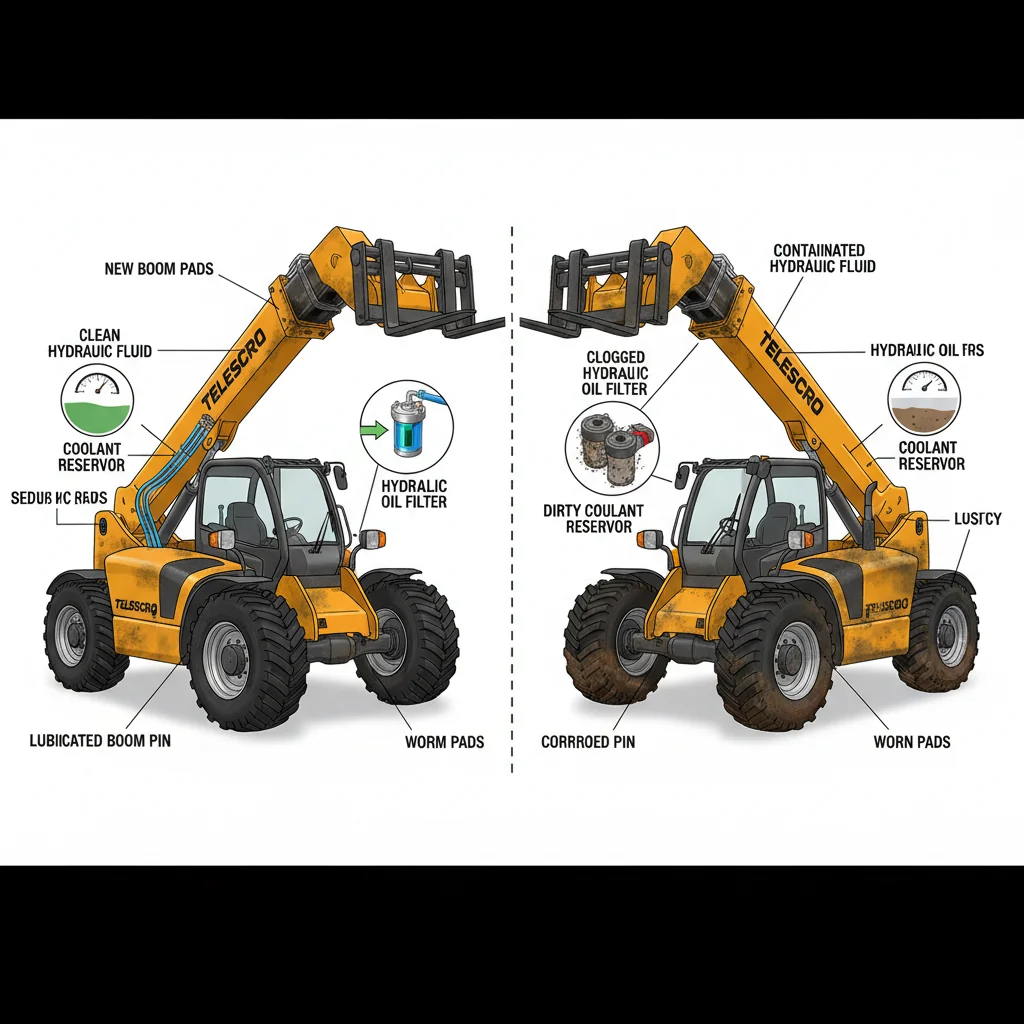

¿Cómo afecta el mantenimiento a la capacidad de los manipuladores telescópicos?

Un mantenimiento riguroso desempeña un papel decisivo en la conservación de los márgenes de capacidad de los manipuladores telescópicos a lo largo de una vida útil prolongada. En las flotas que siguen estrictamente los intervalos de servicio del fabricante original para el aceite hidráulico, los filtros, el refrigerante y Ajustes del boom pad11, Por lo general, las máquinas conservan aproximadamente entre el 85 % y el 90 % de su capacidad nominal original incluso después de 10 000-12 000 horas de funcionamiento. Por el contrario, unas prácticas de mantenimiento deficientes, como el descuido de los fluidos, el desgaste de las almohadillas de la pluma, los pasadores sueltos o el deterioro del rendimiento del motor, pueden reducir la capacidad de elevación efectiva a alrededor del 70 % o menos mucho antes de que finalice la vida útil.

Para ser sinceros, muchos compradores dan por sentado que la capacidad nominal de un manipulador telescópico permanece igual durante toda su vida útil. La realidad puede ser muy diferente. He trabajado con varias flotas de alquiler en el sudeste asiático, donde las rutinas de mantenimiento diario son el factor decisivo. Dos unidades idénticas de 4 toneladas con un alcance de 18 metros pueden parecer iguales a primera vista, pero después de 10 000 horas, su margen de elevación real puede ser muy diferente, simplemente porque una tripulación cambió el aceite hidráulico y las almohadillas de la pluma según lo previsto y la otra no.

Permítanme compartir lo que ocurrió en Brasil el año pasado. Un contratista utilizó su manipulador telescópico de tamaño medio en la misma obra durante unos cuatro años, acumulando algo más de 11 000 horas. Siguió todos los intervalos del fabricante original, registrando cada servicio hidráulico, filtro del motor, lavado del refrigerante y comprobaciones periódicas de los pasadores en un registro completo. Esa unidad seguía manejando alrededor de 85% de su carga nominal original en la pluma, verificada con una tabla de carga y probada al máximo alcance. Por el contrario, un modelo similar de la flota de un vecino, descuidado en cuanto al mantenimiento del motor y con almohadillas de pluma secas y chirriantes, se sentía lento bajo carga y tenía dificultades para levantar más de 70% de su supuesta capacidad.

La salud hidráulica y la potencia del motor no son los únicos problemas. Veo que los operadores pasan por alto pequeñas cosas como las comprobaciones diarias de la presión de los neumáticos o las calibraciones anuales de los sensores. Esos detalles marcan la diferencia: una presión desigual en los neumáticos puede restarle estabilidad, mientras que un indicador de momento desgastado puede dar lecturas falsas. Mi consejo: pida siempre los registros completos de mantenimiento cuando considere la compra de un manipulador telescópico usado. El historial de mantenimiento le dice mucho más sobre la capacidad de trabajo que las horas de funcionamiento.

Descuidar la lubricación programada de la pluma y los puntos de pivote puede provocar un desgaste acelerado, lo que con el tiempo puede reducir la capacidad de elevación real de un manipulador telescópico por debajo de su máximo nominal.Verdadero

La fricción y el desgaste en las principales juntas que soportan la carga pueden aumentar el juego mecánico y la tensión estructural, reduciendo la capacidad real de la máquina para levantar cargas pesadas de forma segura, incluso si la capacidad nominal original no ha cambiado sobre el papel.

La limpieza cosmética rutinaria del exterior de un manipulador telescópico es tan importante como el mantenimiento del sistema hidráulico para preservar la capacidad de elevación.Falso

Aunque la limpieza ayuda a mejorar la visibilidad básica y a prevenir la corrosión, no afecta a los sistemas internos ni a la integridad estructural, que son fundamentales para la capacidad de carga real, a diferencia del mantenimiento del sistema hidráulico.

Conclusión principalEl cumplimiento constante de los programas de mantenimiento del fabricante original, incluidas las revisiones hidráulicas, del motor y estructurales, es fundamental para mantener un alto porcentaje de la capacidad de elevación práctica de una manipuladora telescópica a lo largo del tiempo. El historial de mantenimiento predice el rendimiento de una manipuladora telescópica usada con mayor precisión que las horas de uso por sí solas.

¿Cómo afecta a los costes la pérdida de capacidad de las manipuladoras telescópicas?

La capacidad nominal de los manipuladores telescópicos no permanece constante a lo largo de su vida útil. A medida que se acumulan las horas de funcionamiento, normalmente entre 6000 y 10 000 horas, el desgaste de los componentes hidráulicos, las interfaces de la pluma, los neumáticos y el chasis reduce gradualmente el margen de elevación útil. En posiciones de alcance críticas, esto suele dar lugar a una reducción práctica de la capacidad del orden de 10-20%, incluso cuando la máquina sigue funcionando y cumpliendo con las normas. Esta disminución de la capacidad limita la flexibilidad operativa, aumenta la dependencia de equipos de mayor capacidad o del alquiler de grúas y acelera la depreciación del valor de reventa, lo que genera costes de ciclo de vida que a menudo se subestiman en el momento de la compra.

Esto es en lo que me centro cuando hablo con los clientes sobre los costes del ciclo de vida de los manipuladores telescópicos: la capacidad de elevación no se mantiene constante a medida que se acumulan las horas de trabajo. He trabajado con varios contratistas en los Emiratos Árabes Unidos que seleccionaron un manipulador telescópico de 3,5 toneladas basándose estrictamente en la tabla de carga para una aplicación con un alcance de 12 metros, esperando elevar alrededor de 3 toneladas en esa posición durante muchos años.

Después de cinco o seis años de uso intensivo, la situación suele cambiar. La deriva hidráulica se hace notable, las secciones de la pluma desarrollan un juego apreciable y la respuesta de la bomba se ralentiza bajo carga. En esa etapa, los operadores se ven obligados a reducir sus cargas de trabajo en 15% o más, no porque la estructura esté fallando, sino porque la estabilidad y el margen de control restantes se han reducido a medida que los cilindros, las juntas y los puntos de desgaste envejecen.

Lo vi claramente el año pasado en Kazajistán. El propietario de una flota se encontraba en mitad de un largo proyecto de construcción y dependía de una manipuladora telescópica con una capacidad nominal de 2700 kg en un alcance crítico. Después de aproximadamente 8000 horas de funcionamiento, la máquina solo podía manejar entre 2300 y 2400 kg de forma constante y segura. Para mantener el calendario intacto, tuvieron que alquilar una manipuladora telescópica más grande, de 5 toneladas, durante tres semanas, lo que supuso un coste directo de alquiler de aproximadamente 4000 dólares, sin contar las interrupciones y el tiempo de inactividad.

Este es el tipo de coste que la mayoría de los compradores no ven en el momento de la compra. Cuando los requisitos de elevación son estrictos y las cargas se acercan a los límites establecidos, la pérdida de capacidad reduce directamente la flexibilidad operativa. También afecta al valor de reventa. Según mi experiencia, el mercado secundario va más allá de la pintura y la apariencia: las máquinas con más de 5000 horas suelen tener un descuento basado en la pérdida prevista de capacidad de elevación útil relacionada con el desgaste, y no solo en el estado estético.

La pérdida de capacidad de los manipuladores telescópicos puede obligar a los operadores a reducir la capacidad de carga, incluso cuando la máquina no presenta daños visibles.Verdadero

Tras años de uso, el desgaste interno de los sistemas hidráulicos y las estructuras de la pluma puede reducir la capacidad real de elevación. Esto puede no ser evidente en una inspección visual, pero se confirma mediante pruebas de carga, lo que lleva a una reducción necesaria de la potencia por motivos de seguridad y cumplimiento normativo.

La deriva hidráulica en un manipulador telescópico antiguo solo afecta a la velocidad de extensión de la pluma, no a la capacidad de elevación.Falso

La deriva hidráulica es un indicio de fuga interna o desgaste en el sistema hidráulico, lo que socava directamente la capacidad del manipulador telescópico para sostener o elevar cargas nominales de forma estable, lo que afecta tanto a la eficiencia operativa como a la capacidad máxima de seguridad.

Conclusión principal: La capacidad real de los manipuladores telescópicos disminuye significativamente con el paso del tiempo y el uso intensivo, lo que obliga a reducir su rendimiento operativo y a recurrir a equipos más grandes o de alquiler. Tener en cuenta esta pérdida durante el ciclo de vida y el coste de las soluciones alternativas en los cálculos del coste total de propiedad es esencial para elaborar presupuestos precisos y planificar la flota.

¿Cómo se debe dimensionar la capacidad de un manipulador telescópico?

El tamaño del manipulador telescópico debe incluir un margen de 15-25% por encima de las cargas rutinarias previstas y alcanzar las pérdidas reales debidas al desgaste, la temperatura y las condiciones del lugar de trabajo. Seleccionar la capacidad directamente a partir de las tablas de carga sin margen no tiene en cuenta el deterioro del rendimiento a largo plazo y las ineficiencias prácticas, lo que supone un riesgo de sobrecarga y de incumplimiento de las normas de seguridad durante la vida útil de la máquina.

La mayoría de los compradores quieren que la capacidad nominal del manipulador telescópico coincida con su carga rutinaria más pesada. Sobre el papel, eso parece lógico. Pero el mundo real no es ideal: las máquinas se desgastan, las obras se embarran y las temperaturas varían. Si se elige un tamaño demasiado ajustado, no se deja margen para estas ineficiencias cotidianas. He visto equipos en los Emiratos Árabes Unidos sorprendidos después de dos años cuando su máquina de 3 toneladas apenas podía manejar 2,5 toneladas a una distancia máxima de 9 metros. El trabajo real no cambió, el manipulador telescópico solo perdió un poco de presión hidráulica y tenía más holgura en la pluma.

También hay que recordar que, Tablas de carga OEM12 Se calculan en condiciones perfectas: terreno llano (sin más de tres grados de inclinación), neumáticos nuevos y limpios, accesorios específicos y un circuito hidráulico recién salido de fábrica. La mayoría de las obras no pueden igualar esas condiciones. Incluso una pequeña pendiente o un juego de horquillas medio desgastadas pueden reducir la capacidad efectiva, especialmente en la extensión máxima. Por eso siempre recomiendo incluir un margen de 15-25% en la planificación de la capacidad. Si su carga típica es de 2,5 toneladas a 9 metros, busque un modelo que le ofrezca alrededor de 3-3,2 toneladas a ese alcance en la tabla.

Según mi experiencia, las flotas que funcionan muchas horas al año —por ejemplo, más de 1500 al año en lugares como Brasil o Kenia— deberían preguntar al distribuidor sobre la retención de capacidad a largo plazo. ¿Seguirá ese manipulador telescópico manteniendo 80% de su clasificación “nueva” después de 6000 u 8000 horas? Pregúnteles sobre el reajuste de la pluma o los intervalos de desgaste de los pasadores. Un pequeño margen inicial es un seguro barato contra los viajes con sobrecarga, la pérdida gradual de potencia o el LMI (indicador de momento de carga13) fallos a lo largo de la línea.

Los manipuladores telescópicos suelen experimentar una reducción de su capacidad de elevación efectiva con el paso del tiempo debido al desgaste del sistema hidráulico y a las difíciles condiciones del lugar de trabajo, por lo que es importante dimensionarlos con un margen adicional más allá de los requisitos de carga habituales.Verdadero

Los componentes hidráulicos, las juntas y los elementos estructurales pueden deteriorarse con el uso regular, especialmente en entornos difíciles como obras de construcción con barro o temperaturas extremas. Este deterioro significa que la capacidad de elevación segura real de la máquina puede disminuir antes de que finalice su vida útil, por lo que dimensionarla con un margen adicional protege contra la pérdida de rendimiento.

Si un manipulador telescópico tiene el tamaño exacto para la carga máxima prevista, siempre levantará esa carga de forma segura y fiable durante toda su vida útil.Falso

Dimensionar exactamente para la carga máxima habitual no deja margen para el desgaste del equipo, las condiciones subóptimas o la reducción del rendimiento en situaciones adversas. Con el tiempo, la capacidad de elevación efectiva puede disminuir debido a factores como el desgaste hidráulico o las superficies irregulares, lo que puede poner en riesgo la seguridad de la operación o la capacidad de manejar la carga prevista.

Conclusión principal: Seleccione siempre un modelo de manipulador telescópico que ofrezca una capacidad mínima de 15-25% y un alcance superior a los requisitos rutinarios previstos. Esta estrategia tiene en cuenta el desgaste a lo largo de varios años, las pendientes leves, el clima cálido y otros factores del emplazamiento que reducen la capacidad real en comparación con lo que se publica en la tabla de carga del fabricante original.

¿Cómo verificar la capacidad real de los manipuladores telescópicos usados?

Para evaluar con precisión la capacidad real de un manipulador telescópico usado, realice pruebas de campo en las posiciones más críticas de la tabla de cargas, normalmente cerca del alcance máximo. Utilice cargas de prueba conocidas y mida la estabilidad de la pluma, el rendimiento de elevación y la inclinación del chasis con aceite caliente. Inspeccione el juego de la pluma, los neumáticos, las juntas, el LMI y los dispositivos de corte de seguridad para evaluar con precisión la capacidad.

El año pasado, visité una obra en Dubái donde el comprador se fió de las pegatinas con la tabla de carga y las horas de motor de una manipuladora telescópica de 3,5 toneladas. En el primer trabajo, la pluma apenas levantó 2200 kg con el alcance máximo, muy por debajo de los 2800 kg indicados en la tabla. Fue entonces cuando me llamaron. Las pegatinas y las horas parecen tranquilizadoras, pero solo las pruebas en el mundo real revelan la verdad sobre la capacidad utilizada.

Si desea verificar la fuerza de elevación real de un manipulador telescópico usado, es fundamental realizar pruebas de campo en posiciones críticas. Siempre recomiendo llevar pesas de prueba estándar y una cinta métrica. Comience con estos pasos:

- Prueba primero en el punto más difícil: Utilice la tabla de carga para encontrar el alcance y la altura máximos. Coloque la pluma en ese punto, normalmente con la extensión completa, un ángulo de pluma bajo y las horquillas niveladas.

- Utilice cargas conocidas: Coloque un palé con un peso real medido (por ejemplo, 2000 kg y 2300 kg si la tabla indica que 2500 kg es la capacidad nominal para este alcance).

- Calentar la máquina: Deje que el motor y el sistema hidráulico funcionen hasta que el aceite esté caliente, lo que expone las juntas debilitadas y las bombas desgastadas.

- Supervisar la estabilidad y las alarmas: La máquina debe elevarse suavemente, sin desviación de la pluma ni pitidos repentinos del indicador de momento de carga (LMI). Si se enciende alguna luz de advertencia o el chasis se inclina demasiado, la capacidad ya se ha reducido.

También compruebo si hay juego en las articulaciones, grietas en los neumáticos, conexiones sueltas en los ejes y me aseguro de que el LMI y los dispositivos de seguridad funcionan correctamente. Si el manipulador telescópico no puede levantar cómodamente cerca de su capacidad nominal, reduzco mi estimación entre 15 y 251 TP3T. Para cualquier flota de más de cinco años, organice una prueba de carga completa cada temporada; no deje su margen de seguridad al azar.

El desgaste del sistema hidráulico y las microfugas tras años de uso pueden reducir considerablemente el margen de elevación real de un manipulador telescópico, especialmente con la pluma extendida al máximo, incluso si el motor y la transmisión parecen estar en buen estado.Verdadero

La hidráulica es fundamental para el rendimiento de la elevación, y el desgaste interno o las fugas no detectadas reducen gradualmente la presión del sistema. Esta pérdida es más notable en posiciones críticas de alcance, donde la capacidad ya está limitada por el efecto palanca, lo que explica por qué los márgenes reales de elevación a menudo se reducen antes de que se hagan visibles otros problemas mecánicos.

Si la pluma y el chasis de un manipulador telescópico usado no presentan grietas ni reparaciones visibles, su capacidad de elevación real coincidirá con la tabla de carga original, independientemente de las horas de uso o del uso previo.Falso

La integridad estructural es solo uno de los factores que influyen en la capacidad de elevación; el desgaste hidráulico, la deriva de los sensores y la fatiga invisible de las soldaduras pueden debilitar la capacidad con el tiempo. La inspección visual por sí sola no puede garantizar el rendimiento real de la carga; se requieren pruebas operativas para verificar los márgenes reales.

Conclusión principal: Basarse únicamente en las etiquetas adhesivas o en las horas de funcionamiento del motor no es suficiente para evaluar la capacidad de un manipulador telescópico usado. Realice pruebas de campo con cargas reales en posiciones de alcance críticas, mida los factores mecánicos clave y verifique todos los sistemas de seguridad. Espere una reducción de la capacidad de entre 15 y 251 TP3T si la máquina tiene dificultades por debajo de los valores indicados en la tabla.

Conclusión

Hemos analizado por qué los límites de elevación reales de una manipuladora telescópica se reducen a medida que las piezas se desgastan y los sensores se desvían, incluso cuando la hoja de especificaciones no cambia. Según mi experiencia, aplicar un margen de capacidad de 10-20% no es solo ser cauteloso, es ser realista, especialmente cuando esas máquinas tienen ya algunos años (y obras) a sus espaldas. No deje que la tabla de cargas le lleve a una situación en la que la máquina es “una estrella en la sala de exposición, pero un desastre en la obra”. Si desea asesoramiento sobre cómo adaptar la capacidad a las necesidades reales de su obra, o simplemente quiere comprobar sus cálculos, estaré encantado de ayudarle. No dude en ponerse en contacto conmigo si tiene alguna pregunta, aunque solo sea para comprobar que sus números son correctos. Cada proyecto y cada flota son un poco diferentes: elija lo que se adapte a su flujo de trabajo real.

Referencias

-

Información detallada sobre cómo el desgaste y los factores del mundo real reducen la capacidad de los manipuladores telescópicos, lo que afecta a los márgenes de seguridad y los límites operativos. ↩

-

Explicación experta sobre los efectos de la deriva de los sensores, los indicadores de momento de carga y los sensores angulares para mantener la precisión y la seguridad de los manipuladores telescópicos. ↩

-

Explore la guía detallada sobre cómo interpretar las tablas de carga de los manipuladores telescópicos para verificar de forma segura y precisa la capacidad durante las pruebas de campo. ↩

-

Explica cómo mantener la calidad del aceite hidráulico preserva la capacidad de carga del manipulador telescópico y evita costosas caídas de rendimiento. ↩

-

Explica cómo el desgaste de las juntas y los componentes provoca fugas, lo que afecta a la capacidad de elevación del manipulador telescópico y requiere reconstrucciones para recuperar el rendimiento. ↩

-

Detalla cómo ampliar los límites de carga de los manipuladores telescópicos puede provocar inestabilidad, mostrando por qué la reducción de la potencia nominal mantiene los márgenes de seguridad en equipos irregulares o desgastados. ↩

-

Descubra cómo las tablas de carga de los manipuladores telescópicos definen las capacidades de elevación seguras y cómo el estado de los neumáticos afecta a los límites de carga en el mundo real. ↩

-

Comprenda cómo el desgaste de los neumáticos, la pérdida de presión y el aplastamiento de los flancos reducen la capacidad de elevación y aumentan el riesgo de inclinación del chasis. ↩

-

Guía completa sobre cómo interpretar las tablas de carga de los fabricantes de equipos originales y adaptarlas en función de la antigüedad y el estado de la máquina para mantener la seguridad de la elevación. ↩

-

Explicación detallada sobre el cálculo de los límites de elevación seguros a medida que se desgastan los componentes del manipulador telescópico, garantizando la seguridad operativa y evitando incidentes por sobrecarga. ↩

-

Detalla la función del mantenimiento de las almohadillas de la pluma en el mantenimiento de la capacidad de elevación del manipulador telescópico y la reducción del desgaste de los componentes críticos. ↩

-

Detalla cómo las tablas de carga de los fabricantes de equipos originales asumen condiciones perfectas, que rara vez se ajustan a la realidad de las obras, lo que pone en riesgo la seguridad en el manejo de los manipuladores telescópicos. ↩

-

Descubra cómo funcionan los indicadores de momento de carga para evitar sobrecargas, con opiniones de expertos sobre su papel en el mantenimiento de la estabilidad y la seguridad operativa de los manipuladores telescópicos. ↩