Productividad de los manipuladores telescópicos: guía práctica experta para obtener beneficios reales en la obra

No hace mucho, vi a un equipo en Vietnam que seguía haciendo malabarismos con tres máquinas para mantener su proyecto de mediana altura en marcha: una carretilla elevadora en la puerta, una cargadora en el barro y luego esperando a que una grúa colocara los ladrillos en los pisos superiores. No paraban de preguntarse: “¿Cuánto más rápido sería si utilizáramos solo una manipuladora telescópica?”.”

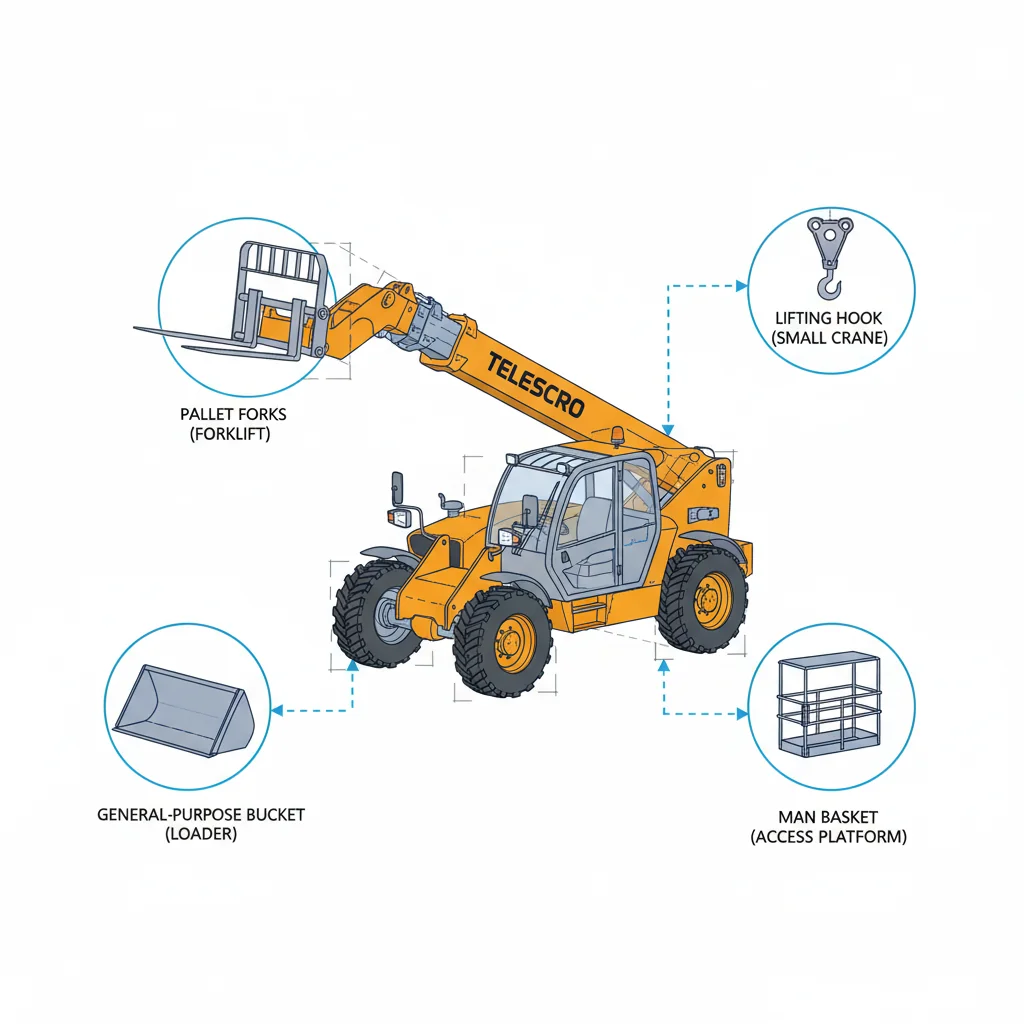

Los manipuladores telescópicos generan ganancias cuantificables en la productividad de la obra al combinar el alcance vertical con la movilidad in situ, eliminando los repetitivos pasos de manipulación de materiales habituales en las configuraciones de equipos tradicionales. En muchos proyectos de mediana altura e infraestructura, los contratistas informan de ciclos de carga entre 10 y 20% más rápidos y un aumento notable del material movido por turno tras la adopción de manipuladores telescópicos. Al actuar como carretilla elevadora, pequeña grúa y cargadora mediante rápidos cambios de accesorios, un solo manipulador telescópico moderno minimiza las transferencias de máquinas, reduce los requisitos del operador y despeja la logística general de la obra.

¿Cómo aumentan los manipuladores telescópicos la eficiencia en la manipulación?

Las manipuladoras telescópicas mejoran la eficiencia en la manipulación de materiales al combinar un gran alcance con movilidad, lo que permite elevaciones directas desde el camión hasta la posición final. Esto elimina la doble manipulación, reduce los tiempos de ciclo hasta en un 15% y aumenta las cargas diarias movidas hasta en un 25%, especialmente en trabajos de construcción de mediana altura.

La mayoría de la gente no se da cuenta de que la combinación de una carretilla elevadora y una grúa puede suponer horas de tiempo perdido cada día en trabajos de mediana altura. Lo he visto con mis propios ojos en obras en Brasil: los equipos tenían que descargar los palés a nivel del suelo y luego esperar a que llegara la grúa para levantar cada paquete y llevarlo a la planta correcta. Con una manipuladora telescópica moderna, se evitan todos esos pasos adicionales. Una unidad estándar de 4 toneladas con una pluma de 14 a 18 metros puede llevar el material directamente desde el camión de reparto hasta el lugar donde se necesita, incluso sobre terrenos irregulares o accidentados.

Esto es lo más importante: tiempo de ciclo1. En una obra típica en Dubái, un contratista me contó que mover 80 palés al día solía llevar casi diez horas. Tras cambiar a manipuladores telescópicos, la misma tarea se redujo a unas cinco horas, lo que supone un ahorro real de cinco horas por turno. Si manipula bloques pesados o paneles para tejados, la colocación directa con un manipulador telescópico le permite colocar más cargas por hora, de modo que sus equipos dedican más tiempo a la instalación y menos a trasladar materiales entre los almacenes.

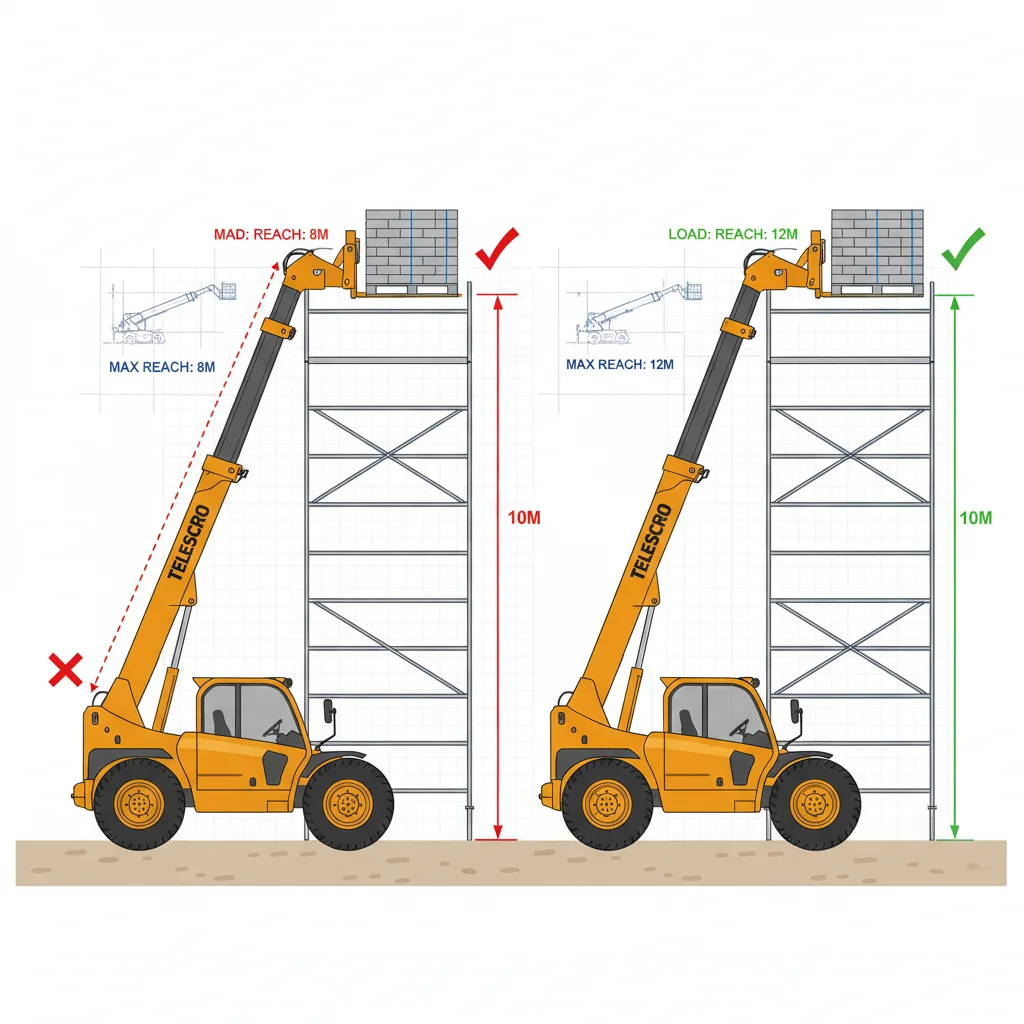

Para ser sinceros, el verdadero secreto no es solo la altura de elevación o la capacidad nominal, sino la combinación de alcance, maniobrabilidad y una tecnología actualizada. diagrama de carga2. Veo que muchos compradores pasan por alto la planificación de rutas en la fase de planificación. Si puede trazar una ruta “desde el camión hasta la posición final” con un mínimo de giros, aumentará la eficiencia hasta en un 251 TP3T. ¿Mi consejo? Recorra la ruta, compruebe si la extensión máxima de la pluma coincide con el punto más alto de uso y confirme siempre con la tabla de carga real antes de comprometerse con una especificación.

Una manipuladora telescópica con brazo giratorio (manipuladora telescópica rotativa) puede reducir significativamente los tiempos de ciclo de manipulación de materiales en comparación con los tipos de brazo fijo en sitios congestionados.Verdadero

Las manipuladoras telescópicas giratorias permiten al operador girar la estructura superior sin cambiar la posición de la base, lo que agiliza considerablemente el acceso a múltiples puntos desde un único lugar. Esto minimiza los movimientos de la máquina y los retrasos, especialmente cuando los obstáculos o el espacio limitado complican la logística.

Las manipuladoras telescópicas con neumáticos estándar siempre pueden atravesar terrenos fangosos o irregulares sin reducir la velocidad.Falso

Los neumáticos estándar pueden tener dificultades en terrenos blandos o irregulares, lo que provoca deslizamientos y una reducción de la velocidad. Para mantener un rendimiento óptimo en estas condiciones, se necesitan neumáticos especiales de flotación o todoterreno y, en ocasiones, características adicionales como la oscilación del eje.

Conclusión principal: Las manipuladoras telescópicas agilizan el flujo de trabajo en la obra al eliminar el almacenamiento intermedio y la doble manipulación. La elevación directa desde el camión de reparto hasta el punto de uso puede ahorrar a los contratistas hasta cinco horas al día, lo que se traduce en más trabajo completado por turno y una mayor productividad del proyecto.

¿Cómo puede un manipulador telescópico sustituir a varias máquinas?

Una manipuladora telescópica moderna equipada con accesorios compatibles, como horquillas para palés, cucharas, ganchos de elevación y cestas de hombre3—desempeña múltiples funciones, incluyendo las de carretilla elevadora, pequeña grúa, cargadora y plataforma de acceso. Esta versatilidad reduce las transferencias de máquinas en la obra en un 30-40%, agiliza la logística, disminuye las necesidades de personal y minimiza la congestión en la obra, lo que mejora la productividad.

Permítanme compartir algo importante sobre versatilidad del manipulador telescópico4 que muchos planificadores de obras pasan por alto. Cuando se especifica la máquina adecuada, por ejemplo, un modelo de 4 toneladas con una pluma de 17 metros y un circuito hidráulico potente, no solo se obtiene una carretilla elevadora. Con accesorios de acoplamiento rápido5 Como horquillas para palés, cucharas y ganchos de elevación, ese único manipulador telescópico puede realizar tareas que normalmente requerirían una pequeña grúa, una cargadora y una carretilla elevadora tradicional. En un proyecto de viviendas en Arabia Saudí, vi cómo el equipo eliminaba casi 40% de sus llamadas internas a máquinas al cambiar a un único manipulador telescópico bien equipado.

¿El resultado? Menos tiempo de inactividad, entregas más fluidas y muchos menos atascos de tráfico alrededor de las zonas de descarga de materiales. Según mi experiencia, una de las mayores ventajas se obtiene en los trabajos en altura. Si sus trabajos implican colocar materiales en segundas o terceras plantas, como vigas de acero o bloques, la mayoría de los manipuladores telescópicos de la clase de 3,5-4 toneladas y 12-17 metros están a la altura del reto. He visto a equipos utilizar una cesta para reparaciones cortas en fachadas y luego volver a cambiar a horquillas para palés en menos de diez minutos para mantener el flujo de materiales. Es eficiente y seguro, pero solo si los operadores respetan la tabla de carga y el indicador de momento. La flexibilidad realmente destaca en obras urbanas con poco espacio, donde una sola máquina reduce la congestión y libera a los operadores para que realicen trabajos de mayor valor. Siempre recomiendo comprobar los patrones de elevación diarios.

Una grúa telescópica de 17 metros equipada con un cabrestante puede levantar con seguridad secciones de tuberías directamente desde los camiones de reparto hasta los espacios de trabajo de los pisos superiores, lo que elimina la necesidad de utilizar una pequeña grúa móvil en obras residenciales de mediana altura.Verdadero

Con un accesorio de cabrestante con pluma, los manipuladores telescópicos pueden realizar tareas de elevación ligeras, como izar paquetes de tuberías o unidades de aire acondicionado a posiciones elevadas, siempre que se mantengan dentro de la tabla de carga nominal y la capacidad de elevación. Esta versatilidad los convierte en sustitutos eficaces de las grúas en muchos escenarios de trabajo.

Una manipuladora telescópica equipada con una cuchara puede superar habitualmente a una pala cargadora diseñada específicamente en cuanto a tiempos de ciclo para el movimiento de materiales a granel, como la carga de arena o grava en camiones.Falso

Aunque los manipuladores telescópicos pueden equiparse con cucharas para mover materiales sueltos, su sistema hidráulico y sus tiempos de ciclo no están optimizados para cargas rápidas y repetitivas como las de las palas cargadoras. Las palas cargadoras tienen mayor fuerza de arranque, ciclos de elevación más rápidos y mayor estabilidad para la manipulación de cargas pesadas, lo que las hace más eficientes para estas aplicaciones.

Conclusión principal: Una manipuladora telescópica bien especificada con los accesorios adecuados puede consolidar eficazmente las funciones de varias máquinas en la obra. Este enfoque reduce el tráfico de máquinas, el número de operadores y la complejidad logística. El resultado: mayor productividad en la obra, menor congestión y un ahorro significativo tanto en tiempo como en costes operativos.

¿Cómo aumenta el rendimiento el dimensionamiento correcto de los manipuladores telescópicos?

El tamaño adecuado del manipulador telescópico influye directamente en la productividad de la obra. El uso de un modelo demasiado pequeño limita la elevación en el alcance requerido, lo que obliga a realizar cargas parciales o viajes adicionales, mientras que un tamaño excesivo aumenta los costes sin mejorar la eficiencia. Los expertos del sector aconsejan calcular el peso de la carga, la altura de colocación y las necesidades de alcance, y luego seleccionar una máquina que cubra el 90% de las tareas, incluyendo un margen de capacidad de 20-30%.

El mayor error que veo es que los equipos ajustan el tamaño de los manipuladores telescópicos a las especificaciones máximas sobre el papel, y no a las cargas y alcances reales que se necesitan cada día. Por ejemplo, un equipo de un proyecto urbano en Dubái tuvo recientemente problemas con una unidad de 2,5 toneladas y 10 metros. Sus palés de ladrillos pesaban una media de 1,6 toneladas. El problema surgió en la tercera planta, a más de 11 metros de altura. Según la tabla de cargas, la elevación segura allí era de apenas 800 kg, por lo que cada palé requería dos viajes. Eso duplicó su tiempo de ciclo y les obligó a programar una grúa móvil para las vigas más pesadas. Me dijeron que perdieron al menos dos días completos de trabajo en un solo mes.

Por otro lado, he trabajado con un cliente en Brasil que eligió una máquina de gran alcance de 18 metros y 4 toneladas para un bloque de mediana altura. El trabajo rara vez requería más de 2 toneladas en ningún momento. Pagaron un extra por la compra inicial y el combustible diario, pero la gran máquina apenas alcanzó la mitad de su capacidad, excepto una vez a la semana. No hubo una ganancia real en productividad, solo costos adicionales. El tamaño extra tampoco ayudó con las maniobras; una unidad compacta de 3 toneladas y 13 metros habría realizado 90% de sus elevaciones, especialmente al trabajar entre andamios y camiones.

Esto es lo más importante a la hora de adaptar el tamaño de la máquina al trabajo en la obra: calcule las cargas, alturas y alcances reales. A continuación, consulte la tabla de cargas para esas posiciones de trabajo, no solo a nivel del suelo o con la pluma en su posición mínima. Normalmente les digo a los clientes: dejen un margen de 25% sobre la capacidad nominal para garantizar la seguridad y el buen funcionamiento. Así evitarán pérdidas de tiempo, viajes adicionales y gastos imprevistos en equipos.

Seleccionar un manipulador telescópico basándose únicamente en su capacidad máxima de elevación suele dar lugar a un rendimiento inferior cuando se trabaja con alcances prolongados, ya que la capacidad nominal disminuye considerablemente a medida que aumenta el ángulo de la pluma y esta se extiende.Verdadero

Las tablas de carga de los manipuladores telescópicos muestran una reducción significativa de la capacidad de elevación segura cuando se utilizan extensiones y alcances mayores de la pluma. Esto significa que una máquina dimensionada para sus especificaciones máximas puede ser incapaz de manejar pesos típicos de palés a alturas de trabajo o alcances prácticos, lo que provoca ralentizaciones en el flujo de trabajo.

Una carretilla retráctil con una capacidad nominal de 2,5 toneladas puede elevar de forma fiable 2,5 toneladas a cualquier altura dentro del alcance máximo de su pluma.Falso

La capacidad nominal solo se aplica con el ángulo más favorable de la pluma y la extensión mínima. A medida que la pluma se extiende o se eleva, los límites de palanca y estabilidad reducen la carga admisible, a menudo en más de 50% en el alcance máximo. No tener esto en cuenta da lugar a operaciones inseguras o ineficientes.

Conclusión principal: Elegir el manipulador telescópico adecuado es una de las formas más eficaces de aumentar la productividad real en la obra. Al ajustar cuidadosamente la capacidad nominal y el alcance a las demandas de carga habituales, los operadores minimizan el tiempo de inactividad, evitan costosas soluciones alternativas y optimizan tanto la inversión en equipos como los resultados diarios en la obra.

¿Cómo aumentan los accesorios la productividad de los manipuladores telescópicos?

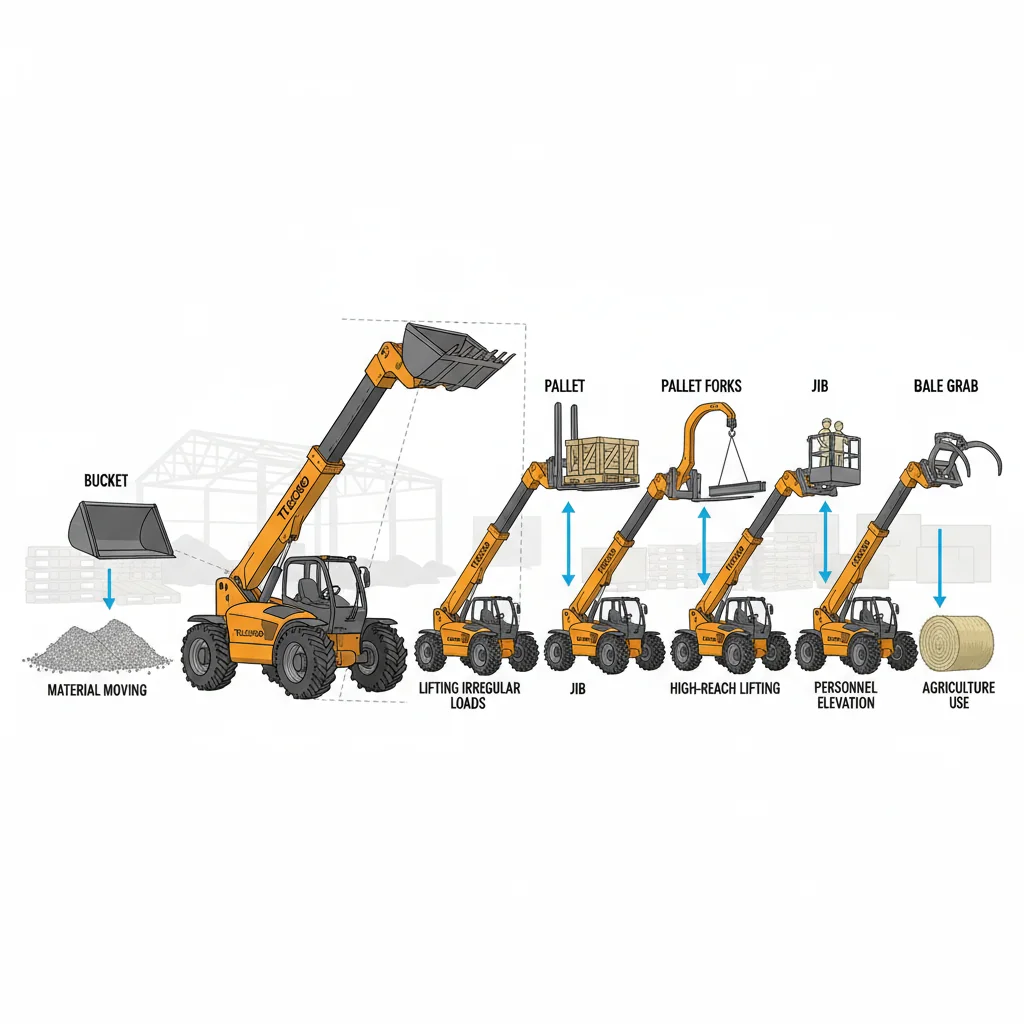

Los accesorios amplían la capacidad de los manipuladores telescópicos más allá de la manipulación de palés. Las cucharas permiten mover y limpiar materiales, las plumas elevan cargas irregulares, las cestas de trabajo facilitan las tareas en altura y las pinzas para balas sirven para la agricultura. Los contratistas que planifican un pequeño conjunto de implementos básicos para trabajos clave y estandarizan los acopladores suelen ver cómo la utilización de los manipuladores telescópicos pasa de aproximadamente 50-60% en las configuraciones tradicionales ‘solo con horquilla’ a niveles mucho más altos, a menudo por encima de 70-80%, ya que la misma máquina sigue siendo útil en más fases del trabajo.

Esto es lo más importante cuando se quiere mantener ocupada una manipuladora telescópica: los implementos son la mejor herramienta para aumentar la productividad real. La mayoría de las obras comienzan con horquillas para palés, pero apenas aprovechan todo su potencial. Según mi experiencia, los equipos más inteligentes planifican el uso de cucharas, plumas, cestas elevadoras y al menos una herramienta especializada. Lo vi en Kazajistán: un cliente utilizaba la misma máquina de 4 toneladas y 17 metros para albañilería, elevación de tejados, climatización e incluso limpieza de la obra, simplemente cambiando los implementos a mitad del turno. Su máquina estuvo en uso casi el 80 % del proyecto, en comparación con el 50-60 % en obras estándar.

Los accesorios básicos comunes para un uso intensivo de manipuladores telescópicos incluyen:

- Cubo de uso general: Retire los escombros, la arena o los residuos, especialmente después de verter el hormigón o durante la limpieza final.

- Pluma elevadora con gancho6: Maneja con seguridad secciones de vigas, paquetes de barras de refuerzo u otras cargas de formas irregulares sin complicaciones de montaje.

- Cestas para hombres: Convierta el manipulador telescópico en una plataforma de trabajo móvil para trabajos en fachadas, instalación de cristales y trabajos MEP en altura.

- Pinza o tenaza para balas: Para trabajos agrícolas: los equipos agrícolas de Brasil los utilizan durante todo el año para el ensilado y el heno.

- Desplazamiento lateral/posicionador de horquillas: Acelera la carga deslizando los palés hasta su posición sin tener que conducir por toda la instalación.

Para maximizar todas estas ventajas, siempre recomiendo estandarizar los acoplamientos rápidos y las líneas hidráulicas en toda la flota. Colocar los implementos cerca de las zonas de trabajo ahorra mucho movimiento innecesario. Y no pase por alto formación de operarios7—Cambiar de horquillas a cucharas o plumas debería llevar unos minutos, no media hora. Sugiero planificar de antemano entre tres y cinco accesorios clave. Eso es lo que hará que tu manipulador telescópico siga siendo útil durante todo el proyecto.

El uso de un accesorio de carro de desplazamiento lateral hidráulico puede aumentar la precisión de la colocación de palés hasta en 50 milímetros, lo que reduce la necesidad de reposicionar la máquina en lugares de trabajo congestionados.Verdadero

Los carros de desplazamiento lateral hidráulico permiten a los operadores ajustar lateralmente las cargas sin mover todo el manipulador telescópico, lo que se traduce en una mayor precisión de colocación y un ahorro de tiempo en espacios reducidos.

Los accesorios para manipuladores telescópicos son universalmente compatibles con todas las marcas y modelos, por lo que cualquier cuchara, brazo o cesta se puede utilizar de forma intercambiable sin necesidad de modificaciones.Falso

Los sistemas de montaje de implementos y las conexiones hidráulicas varían según el fabricante y el modelo, y la mayoría de los implementos requieren acopladores o adaptadores específicos para encajar correctamente y funcionar de forma segura. No existe compatibilidad universal en el sector.

Conclusión principal: El uso estratégico de los accesorios y los acopladores rápidos estandarizados aumenta considerablemente la utilización de los manipuladores telescópicos en todas las fases del proyecto. La selección y preparación de entre 3 y 5 accesorios básicos para las tareas principales de la obra permite que la misma máquina se utilice durante más tiempo, mientras que la eficiencia en el cambio de accesorios y la formación de los operadores impulsan un aumento adicional de la productividad.

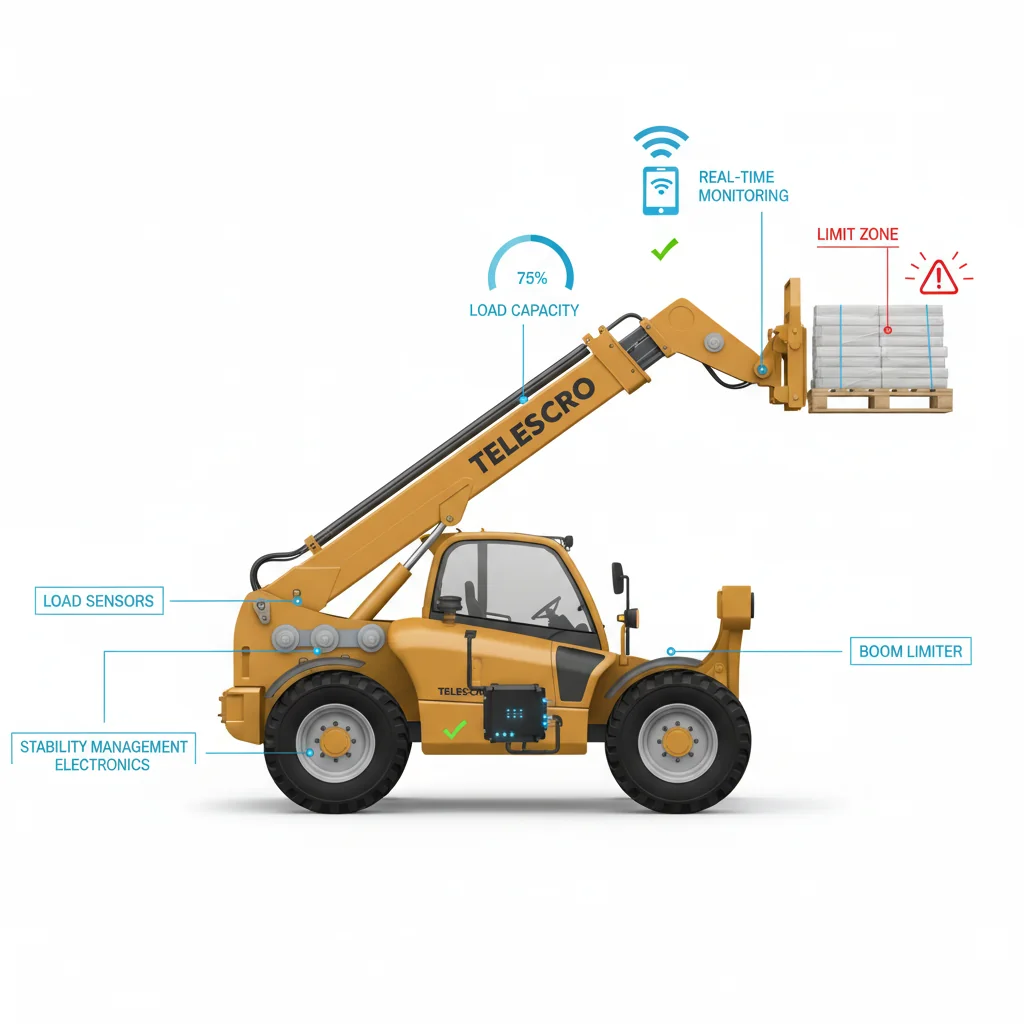

¿Cómo aumentan los sistemas de seguridad de las manipuladoras telescópicas el tiempo de actividad?

Los modernos sistemas de seguridad de las manipuladoras telescópicas, que incluyen sensores de carga, gestión de la estabilidad y limitadores de pluma, contribuyen directamente al tiempo de actividad al ayudar a prevenir las maniobras inseguras que provocan daños e incidentes. Las flotas que pasan de máquinas básicas a modelos equipados con sensores suelen registrar menos casos de sobrecarga, menos daños estructurales o en la pluma y una reducción de las paradas de reparación no planificadas, lo que pone de relieve cómo las funciones de seguridad integradas contribuyen a aumentar realmente la productividad en la obra.

He trabajado con flotas en Dubái y Australia que han pasado de utilizar manipuladores telescópicos básicos a unidades con paquetes completos de sensores: indicadores de carga, gestión de la estabilidad y limitadores automáticos de la pluma. ¿Cuál es la diferencia? Menos averías causadas por sobrecargas o vuelcos. Un cliente de Dubái me comentó que el tiempo medio de inactividad por máquina se redujo en casi una semana al año una vez que los operadores no pudieron ignorar las advertencias de seguridad. Esto significa que las cuadrillas siguieron trabajando, en lugar de esperar a que una pluma dañada o un chasis doblado regresaran del taller.

Permítanme compartir algo importante sobre los sensores de carga y los sistemas de estabilidad. Estas características no solo están ahí para satisfacer a los inspectores, sino que intervienen antes de que un error ponga en riesgo la máquina (y a su personal). Cuando un operador se excede con un palé pesado, el sistema corta el sistema hidráulico antes de que las cosas se salgan de control. He visto cómo una unidad de 4 toneladas en Kazajistán se detenía automáticamente cuando una carga se acercaba al límite de vuelco con el alcance máximo. Esa única intervención evitó un costoso accidente y una posible semana de pérdida de tiempo en la obra.

Los operadores a veces piensan que estas características de seguridad les ralentizan, pero la realidad es todo lo contrario. Evitar incluso un solo vuelco o colisión de la pluma permite mantener el calendario y el presupuesto previstos. Siempre recomiendo comprobar que cada máquina se adapta a sus condiciones de trabajo y que su equipo esté formado en esos sistemas de seguridad concretos, no solo en “cualquier manipulador telescópico”. Las prácticas seguras que utilizan la tabla de carga del fabricante y respetan todas las advertencias de los sensores se traducen en más tiempo de actividad, menos lesiones y un manipulador telescópico que se gana el sueldo cada día.

Los manipuladores telescópicos equipados con sistemas de monitorización de carga en tiempo real registran hasta 40% menos casos de extensión excesiva de la pluma en comparación con los modelos básicos.Verdadero

La supervisión de la carga en tiempo real proporciona información inmediata a los operadores, lo que evita activamente los movimientos que superan los límites de seguridad de la pluma, lo que reduce drásticamente los incidentes relacionados con la sobreextensión y las reparaciones resultantes.

Los limitadores automáticos del brazo permiten a los manipuladores telescópicos elevar cargas de forma segura por encima de su capacidad nominal sin aumentar el riesgo de averías.Falso

Los limitadores de pluma ayudan a evitar elevaciones inseguras al restringir el funcionamiento más allá de los límites nominales; anular los límites no hace que la sobrecarga sea segura y, de hecho, puede aumentar la probabilidad de que se produzca un fallo en el equipo.

Conclusión principalLos sistemas de seguridad integrados en los manipuladores telescópicos, como los sensores de carga y la gestión de la estabilidad, reducen el riesgo de vuelcos y colisiones. La prevención de incidentes no solo protege al personal, sino que también minimiza los tiempos de inactividad inesperados, lo que permite mantener los proyectos en marcha y conservar el potencial de rentabilidad de los manipuladores telescópicos.

¿Cómo mejora la ergonomía la productividad de los manipuladores telescópicos?

Manipuladores telescópicos con cabinas ergonómicas8, las bajas vibraciones, los controles avanzados mediante joystick y la visibilidad superior mejoran significativamente la velocidad y la precisión del operador. Los estudios demuestran que se completan hasta 25% más tareas diarias tras actualizar a estos modelos. Sin embargo, una mala visibilidad puede ralentizar la colocación hasta en un 30%, ya que los operadores proceden con cautela cerca de obstáculos o en altura.

El mes pasado, un contratista de Kazajistán me llamó después de actualizar a una nueva manipuladora telescópica de 4 toneladas con una cabina totalmente ajustable y visibilidad asistida por cámara. Su equipo notó una diferencia inmediata: los operadores manejaban casi 251 TP3T más movimientos de palés al día, con menos colocaciones fallidas. Me dijo que las ventanas estrechas de su antigua unidad obligaban a los conductores a inclinarse y detenerse, especialmente cerca de las columnas de hormigón. Esos pocos segundos se acumulan. Cuando se cambian por grandes paneles de cristal y una buena cámara de visión trasera, de repente todas las maniobras se sienten naturales, sin tener que avanzar lentamente ni dudar en las esquinas ciegas.

Según mi experiencia, las dos mayores ventajas ergonómicas son los controles suaves del joystick y baja vibración en la cabina9. Un cliente en Brasil trabajaba en turnos largos moviendo paneles de encofrado a 11 metros de altura. Con sus máquinas antiguas, los operarios se quejaban de rigidez en las muñecas y fatiga en la espalda a la hora del almuerzo, lo que provocaba errores al final de la jornada. Sus nuevas máquinas venían equipadas con asientos suspendidos y joysticks proporcionales que se manejaban con una sola mano; al cabo de dos semanas, nadie quería volver atrás. Esa comodidad es importante cuando se espera que la gente permanezca alerta durante 12 horas bajo el calor del verano o en terrenos fangosos.

Una buena visibilidad puede no parecer urgente en la sala de exposición, pero en una obra concurrida, es fundamental para la velocidad. He visto trabajos en los que la mala visibilidad ralentizaba cada colocación en más de 30%, especialmente con estructuras de acero estrechas o paredes de ladrillo. Antes de realizar el pedido, le sugiero que su operador principal pruebe la visibilidad y la sensación. Si se mantienen relajados al colocar una carga en un andamio de dos pisos, sabrá que la máquina puede soportar ciclos más seguros y fluidos durante todo el turno.

Las manipuladoras telescópicas con asientos y controles ajustables en múltiples posiciones pueden reducir las tasas de error del operador hasta en un 30% en comparación con los diseños de cabina fija.Verdadero

La ergonomía ajustable permite a los operadores mantener una postura óptima y una visión clara, lo que minimiza la fatiga y los errores de cálculo espacial, lo que se traduce en menos errores operativos y una colocación más precisa de la carga.

Los sistemas de visibilidad asistidos por cámara en los manipuladores telescópicos están diseñados principalmente para facilitar el trabajo nocturno, ya que proporcionan imágenes infrarrojas.Falso

La mayoría de los sistemas asistidos por cámara en los manipuladores telescópicos utilizan cámaras ópticas estándar para mejorar la visibilidad alrededor de los puntos ciegos durante las operaciones normales a la luz del día; la capacidad infrarroja es poco común y, por lo general, no está pensada para la productividad general en el lugar de trabajo.

Conclusión principal: Invertir en manipuladores telescópicos con cabinas ergonómicas y visibilidad mejorada aumenta considerablemente la productividad, ya que los operadores se mantienen cómodos y alerta durante los turnos largos. Dar prioridad a estas características permite un funcionamiento más rápido y seguro en condiciones de trabajo difíciles, lo que se traduce en un aumento significativo del número de tareas completadas al día y en una interrupción mínima del flujo de trabajo.

¿Qué comprobaciones diarias evitan el tiempo de inactividad de los manipuladores telescópicos?

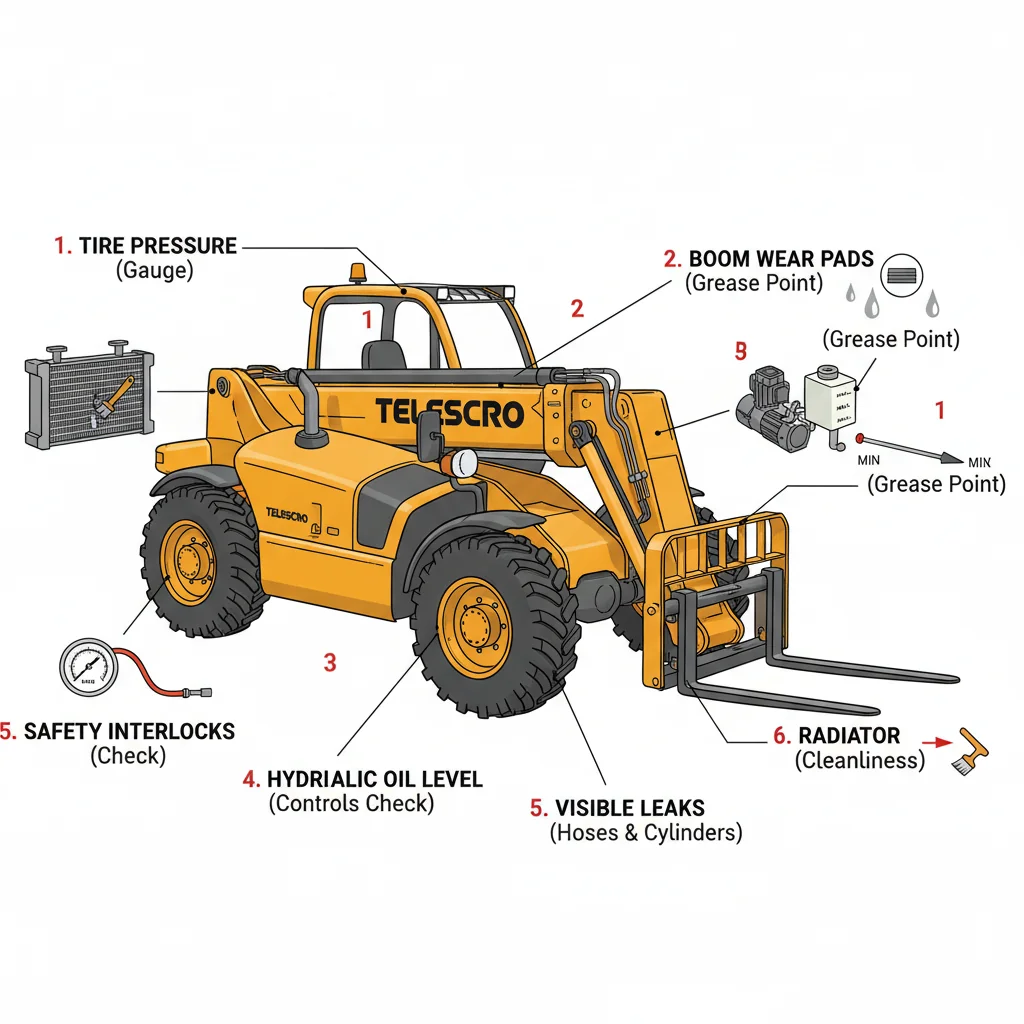

Un disciplinado 5 minutos inspección diaria10—que abarca la presión de los neumáticos, las almohadillas de desgaste de la pluma y el engrase, niveles de aceite hidráulico11, detección de fugas, enclavamientos de seguridad funcional y limpieza del radiador, lo que reduce significativamente el riesgo de averías imprevistas. Los contratistas y los gestores de flotas informan sistemáticamente de un menor número de averías hidráulicas, una reducción de los incidentes de sobrecalentamiento y un rendimiento más estable de la elevación cuando los operadores siguen listas de comprobación diarias estructuradas, independientemente de lo avanzados que sean los diagnósticos a bordo de la máquina. Estos hábitos siguen siendo una de las formas más rentables de proteger el tiempo de actividad y prolongar la vida útil de los componentes.

Para ser sincero, la fiabilidad de una manipuladora telescópica se reduce a cinco minutos al comienzo de cada turno. He visto a equipos en Omán revisar rápidamente sus listas de comprobación y luego preguntarse por qué sus máquinas de repente se niegan a levantar a media mañana. ¿Qué es lo que realmente importa? Una rutina disciplinada que vaya más allá de los “grandes” problemas.

En la mayoría de los sitios, se omite la comprobación de los neumáticos, pero un neumático desinflado puede reducir la estabilidad y añadir tensión a la transmisión, especialmente si se levantan cargas de 2500 kg en un lugar de trabajo accidentado. Según mi experiencia, las paradas más costosas siempre parecen empezar por algo pequeño. El año pasado, en Brasil, un gestor de flotas me llamó para informarme de un movimiento irregular y repetido de la pluma. Encontramos almohadillas desgastadas y sin grasa en puntos críticos. Fue un error esperar que el diagnóstico de la máquina detectara el desgaste prematuro. Incluso los modelos avanzados siguen dependiendo de un engrase manual adecuado y de inspecciones visuales.

Siempre recomiendo comprobar que las almohadillas de desgaste del brazo no tengan zonas secas y asegurarse de que todas las boquillas de engrase estén limpias y se utilicen. Es una tarea que lleva diez segundos y evita una semana de reparaciones. Otra zona que todo el mundo pasa por alto es el aceite hidráulico. Una manguera con una fuga y tu lugar de trabajo se paraliza.

En Kenia conocí a un equipo que guardaba una manguera de retorno y un filtro de repuesto en el camión de servicio después de que dos paradas imprevistas les costaran al menos dos días completos de trabajo. Mantener limpios los radiadores también vale la pena: un núcleo polvoriento u obstruido puede sobrecalentar rápidamente el circuito hidráulico en condiciones de verano, lo que reduce la potencia justo cuando más se necesita.

Comprobar diariamente que las almohadillas de desgaste de la pluma del manipulador telescópico no presenten un juego excesivo puede prolongar la vida útil de la pluma en más de 20%.Verdadero

Las inspecciones diarias detectan los primeros signos de desgaste o desalineación en las almohadillas de la pluma, lo que evita una degradación acelerada y costosas reparaciones. Un mantenimiento constante como este distribuye las cargas de manera uniforme, lo que reduce el contacto entre metales y prolonga la vida útil de los componentes.

El funcionamiento de un manipulador telescópico con un neumático desinflado en 15% solo afectará al consumo de combustible, no a la estabilidad de la carga ni a la respuesta de la dirección.Falso

Un neumático desinflado altera la postura y la distribución de la carga de la máquina, lo que afecta significativamente a la estabilidad, la respuesta de la dirección y la capacidad de elevación segura, especialmente cuando se manipulan cargas pesadas en terrenos irregulares.

Conclusión principal: Las comprobaciones sistemáticas al inicio de cada turno de los elementos críticos (neumáticos, almohadillas de la pluma, sistema hidráulico y sistemas de seguridad) evitan averías inesperadas de la manipuladora telescópica y reducen el tiempo de inactividad hasta en un 50 %. Integre estos hábitos con listas de comprobación y auditorías rápidas para mantener la productividad en la obra y reducir los costes de mantenimiento a largo plazo.

¿Cómo afecta la eficiencia del combustible a los costes de los manipuladores telescópicos?

La eficiencia del combustible influye directamente en el coste por tonelada manipulada de los manipuladores telescópicos. Los modelos más nuevos equipados con sistema hidráulico optimizado12 Los modos de potencia inteligente y inteligente proporcionan un ahorro de combustible de entre 12 y 181 TP3T en condiciones reales de trabajo, mientras que el consumo en ralentí se reduce hasta en un 151 TP3T. Estas mejoras reducen tanto los costes operativos como los riesgos de incumplimiento de las normas de emisiones, especialmente en proyectos con muchas horas de trabajo o turnos múltiples.

Según mi experiencia, los compradores suelen subestimar la rapidez con la que se acumulan los costes de combustible en una obra con muchas horas de trabajo. En Kenia, trabajé con un contratista que gestionaba tres manipuladores telescópicos en un proyecto de construcción de viviendas muy activo. Al utilizar máquinas antiguas, su factura semanal de diésel se mantenía obstinadamente alta a pesar de la carga de trabajo constante. Una vez que se actualizaron a modelos con auto-inactivo13 y controles de potencia inteligentes, informaron de un ahorro de combustible de aproximadamente 151 TP3T por tonelada transportada, incluso con los mismos operadores y condiciones de trabajo.

El ahorro real se produce durante el ralentí y el trabajo a carga parcial. En trabajos urbanos en Brasil, he visto manipuladores telescópicos al ralentí durante casi la mitad de cada turno, principalmente esperando material. Con un sistema hidráulico optimizado y apagado automático, las unidades más nuevas ahora consumen significativamente menos durante esos períodos. Esa reducción, que parece pequeña por hora, significa un ahorro de miles de dólares al año. Un gerente de flota brasileño me dijo que sus gastos de combustible se redujeron en al menos $240 por mes por unidad después de cambiar de máquinas.

Las características técnicas marcan la diferencia. Los motores eficientes, combinados con circuitos hidráulicos con sensor de carga, pueden aumentar la eficiencia de elevación entre un 15 y un 20 %. En lugar de desperdiciar energía en forma de calor, se aprovecha más energía directamente para la elevación. Así, una manipuladora telescópica de 4 toneladas puede manejar la misma carga con menos esfuerzo que un modelo antiguo de 4 toneladas. Un menor consumo de combustible también significa menos emisiones, lo que es fundamental en trabajos con normas de cumplimiento estrictas, especialmente en centros urbanos o cuando se licitan grandes contratos de infraestructura.

Siempre recomiendo consultar datos reales sobre el consumo de combustible (cifras reales en el lugar de trabajo) y no solo los valores del catálogo. Formar al personal para que utilice los modos ecológicos y apague la máquina durante las pausas más largas convierte las características tecnológicas en ahorros reales. A lo largo de cientos de horas, eso se traduce en dinero que vuelve a su bolsillo.

Las manipuladoras telescópicas equipadas con funciones avanzadas de ralentí automático pueden reducir el consumo total de combustible en ralentí hasta en un 30% en obras de alta actividad.Verdadero

La tecnología de ralentí automático reduce automáticamente las revoluciones por minuto del motor durante los periodos de inactividad, lo que disminuye significativamente el consumo de combustible durante los periodos de ralentí, que pueden representar una gran parte de las horas de funcionamiento en lugares de trabajo concurridos.

El uso de un manipulador telescópico con un motor más grande siempre se traduce en menores costes de combustible por carga transportada.Falso

Un motor más grande no garantiza una mayor eficiencia en el consumo de combustible; de hecho, los motores sobredimensionados suelen consumir más combustible, a menos que la máquina funcione constantemente con cargas más elevadas. Una gestión inteligente de la potencia y un motor con la potencia adecuada para la aplicación son factores más importantes a la hora de minimizar los costes de combustible por carga.

Conclusión principal: La actualización a manipuladores telescópicos modernos con modos de potencia inteligentes y tecnología de motor optimizada puede reducir el consumo de combustible por tonelada entre un 12 % y un 181 % (TP3T), lo que reduce directamente los gastos operativos y ayuda a cumplir con las normas de emisiones. La formación de los operadores sobre las funciones ecológicas y los hábitos de ralentí maximiza aún más el ahorro a lo largo de cientos de horas de uso anual.

¿Cómo mejora la telemática la productividad de las manipuladoras telescópicas?

Sistemas telemáticos en manipuladores telescópicos14 Permite supervisar en tiempo real la ubicación, las horas de funcionamiento del motor, la utilización, el tiempo de inactividad y los códigos de avería. Los gestores de flotas utilizan estos datos para reasignar las máquinas infrautilizadas, optimizar los programas de mantenimiento y comparar la productividad y la eficiencia del combustible en todas las instalaciones, lo que minimiza los retrasos y maximiza el rendimiento total de la obra.

Siempre recuerdo a los clientes que no se puede gestionar lo que no se mide: la telemática elimina las conjeturas sobre la productividad de los manipuladores telescópicos. En lugar de depender de los registros diarios de los operadores, se obtienen datos en tiempo real: horas de funcionamiento del motor, ubicación GPS exacta, frecuencia con la que la máquina está realmente levantando cargas e incluso alertas de problemas mecánicos. Esto es especialmente importante en obras con múltiples unidades o cuando se alquila equipo: es necesario saber si ese manipulador telescópico de 4 toneladas y 17 metros se utiliza durante seis horas o si simplemente está parado. He visto casos en Dubái en los que los gerentes detectaron unidades infrautilizadas y las trasladaron rápidamente a obras más activas. Solo eso ahorró al menos dos días de inactividad y redujo los costes de alquiler innecesarios.

Permítanme compartir un ejemplo reciente de un contratista en Brasil. Tenían cinco manipuladores telescópicos repartidos en tres obras, dos de los cuales pasaban más de 40% de su tiempo inactivos. El informe telemático lo reveló en una semana, algo que los registros en papel nunca mostraban. Reasignaron una unidad inactiva a un proyecto crítico de montaje de acero y programaron el mantenimiento preventivo de otra, activado por un código de fallo antes de que se produjera una avería. ¿La diferencia? La productividad aumentó significativamente y se redujeron las paradas no programadas.

Establezca sus KPI antes de comenzar. Normalmente sugiero un objetivo de utilización superior a 70% y mantener el tiempo de inactividad por debajo de 25%. Realice comparativas semanales, no solo mensuales, y compruebe siempre el consumo de combustible por hora de funcionamiento. Incluso en una flota más pequeña, estas cifras marcan una gran diferencia en los costes reales. Recomiendo elegir un sistema telemático que funcione con el software de sus otros equipos y que admita datos de flotas mixtas. Así es como se convierten los datos en resultados, no solo en paneles de control.

Los sistemas telemáticos pueden identificar los manipuladores telescópicos infrautilizados registrando el número real de ciclos de elevación y las horas de inactividad frente a las horas de funcionamiento, lo que permite optimizar la flota y reducir los costes de alquiler.Verdadero

Con datos detallados sobre la actividad, como los ciclos de elevación y el uso por hora, los gestores de flotas pueden detectar qué manipuladores telescópicos están inactivos con frecuencia, lo que les permite ajustar los alquileres o reasignar activos, ahorrando directamente en costes innecesarios de equipamiento.

Los datos telemáticos ajustan automáticamente la potencia hidráulica del motor en tiempo real para optimizar la productividad sin intervención del operador.Falso

La telemática solo recopila y transmite datos para su supervisión y análisis. No controla directamente las funciones del motor ni las hidráulicas; los ajustes siguen requiriendo la intervención del operador o una reprogramación manual.

Conclusión principal: La telemática proporciona datos útiles que permiten a los gerentes optimizar el despliegue de los manipuladores telescópicos, dimensionar adecuadamente las flotas de máquinas, programar el mantenimiento preventivo y controlar los costes en función de la utilización real y las tasas de inactividad. El seguimiento constante de los KPI ayuda a garantizar que todos los manipuladores telescópicos cumplan los objetivos de productividad, lo que se traduce en un aumento cuantificable de la eficiencia en cualquier lugar de trabajo.

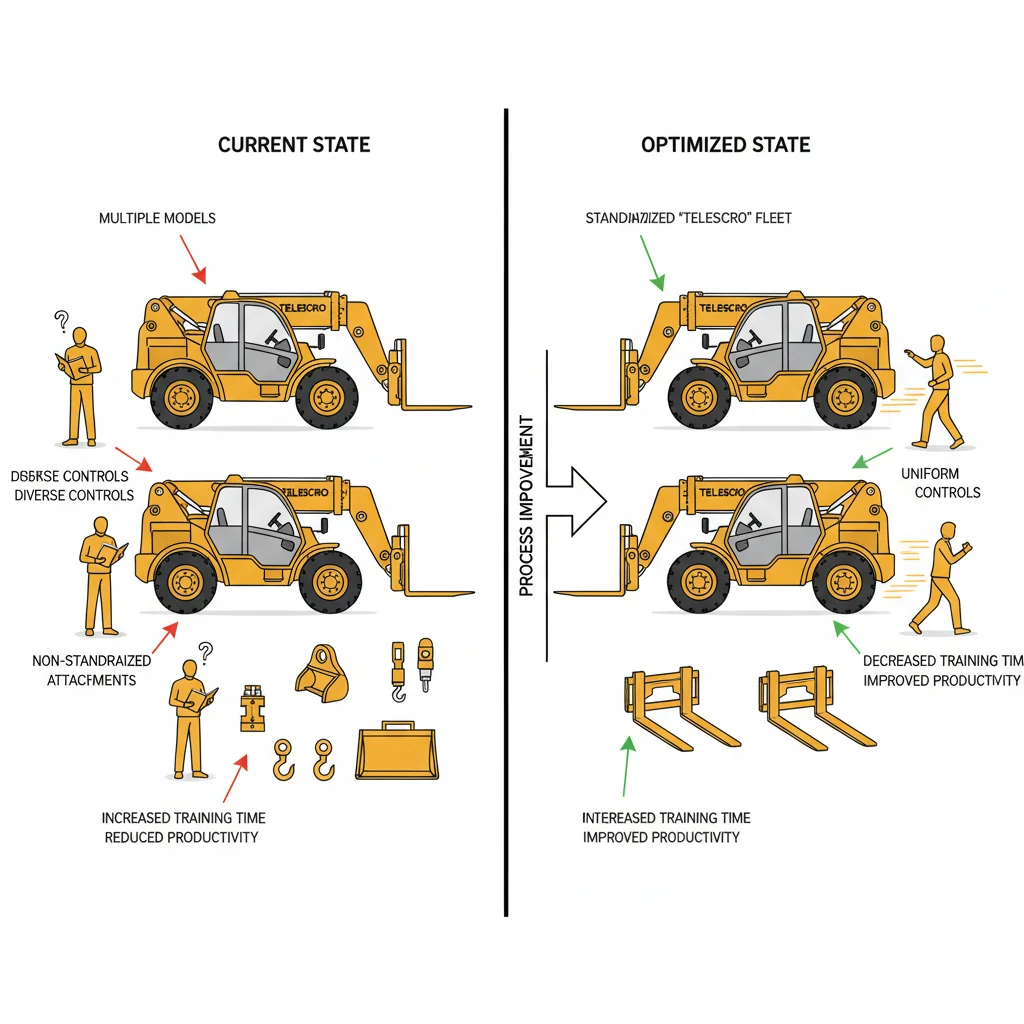

¿Cómo aumenta la productividad la estandarización de los modelos de manipuladores telescópicos?

La estandarización de los modelos de manipuladores telescópicos y la formación simplifica las operaciones en la obra al reducir las curvas de aprendizaje de los operadores, minimizar la duración de la formación hasta en un 50% y optimizar los procesos. Compatibilidad de los archivos adjuntos15. Los controles uniformes y los componentes intercambiables aceleran las entregas de máquinas, reducen los requisitos de inventario de piezas y permiten obtener ganancias inmediatas en productividad, ya que cualquier operador calificado puede manejar con confianza cualquier unidad estandarizada.

Esto es lo más importante cuando se quiere aumentar la productividad en la obra: cada minuto que sus equipos dedican a averiguar qué botón hace qué, o a cambiar accesorios incompatibles, es tiempo perdido. Lo he visto de primera mano en Brasil, donde un contratista utilizaba tres modelos diferentes de manipuladores telescópicos, cada uno con sus propios patrones de control y diseño de acoplador hidráulico. En ese proyecto, la formación de los operadores se prolongó durante casi una semana, y cambiar los accesorios significaba arrastrar tres juegos separados de horquillas y cucharas. Esto no solo ralentizaba el trabajo, sino que también provocaba más errores, como conectar las líneas hidráulicas equivocadas y dañar las mangueras.

Cuando se estandariza un modelo básico, por ejemplo, una unidad de 3,5 toneladas y 14 metros, las cosas cambian rápidamente. Cualquier operador capacitado puede ponerse manos a la obra sin dudarlo, incluso si la última vez que condujo otra unidad fue hace semanas. He visto cómo equipos de Kenia reducían su tiempo de formación a la mitad simplemente cambiando a máquinas idénticas en múltiples emplazamientos. Con acoplamientos rápidos estándar, todos los accesorios (cucharas, cestas para personas, plumas articuladas) se pueden intercambiar en cuestión de minutos. Se acabó la “ruleta de piezas” buscando en el patio el accesorio adecuado. Incluso el mantenimiento es más fácil, ya que solo hay que almacenar un juego de piezas de repuesto y filtros, lo que reduce el tiempo de inactividad.

Un detalle que siempre destaco: asegúrese de que su formación cubra trabajos del mundo real. Sugiero uno o dos días completos de instrucción práctica para cada operador, con un gran énfasis en los sistemas de seguridad y en cómo cambiar los accesorios sobre la marcha. Una vez que todos dominan los mismos controles y accesorios, el inicio de los trabajos es más rápido, los errores de los operadores disminuyen y la productividad se mantiene alta, independientemente de quién esté de turno.

La estandarización de los modelos de manipuladores telescópicos en una obra puede reducir el tiempo total de formación de los operadores hasta en un 60% en comparación con el uso de una flota mixta con diferentes diseños de controles.Verdadero

Cuando todas las máquinas comparten los mismos controles e interfaces de accesorios, los operadores solo necesitan aprender un sistema. Esto reduce significativamente los períodos de incorporación y formación cruzada, lo que libera mano de obra cualificada para realizar trabajos productivos antes.

La estandarización de los modelos de manipuladores telescópicos elimina la necesidad de realizar inspecciones diarias previas al uso, ya que todas las máquinas funcionan de manera idéntica.Falso

Incluso con modelos estandarizados, las inspecciones diarias previas al uso siguen siendo esenciales para identificar desgaste, fugas o fallos en los componentes. La uniformidad no sustituye los requisitos de seguridad ni las revisiones de mantenimiento recomendadas por el fabricante.

Conclusión principalLa estandarización de los modelos de manipuladores telescópicos y la formación estructurada permiten iniciar los trabajos más rápidamente, reducir los errores de los operadores y mantener una alta productividad gracias a la uniformidad en los controles, los accesorios y las habilidades de los equipos y las obras.

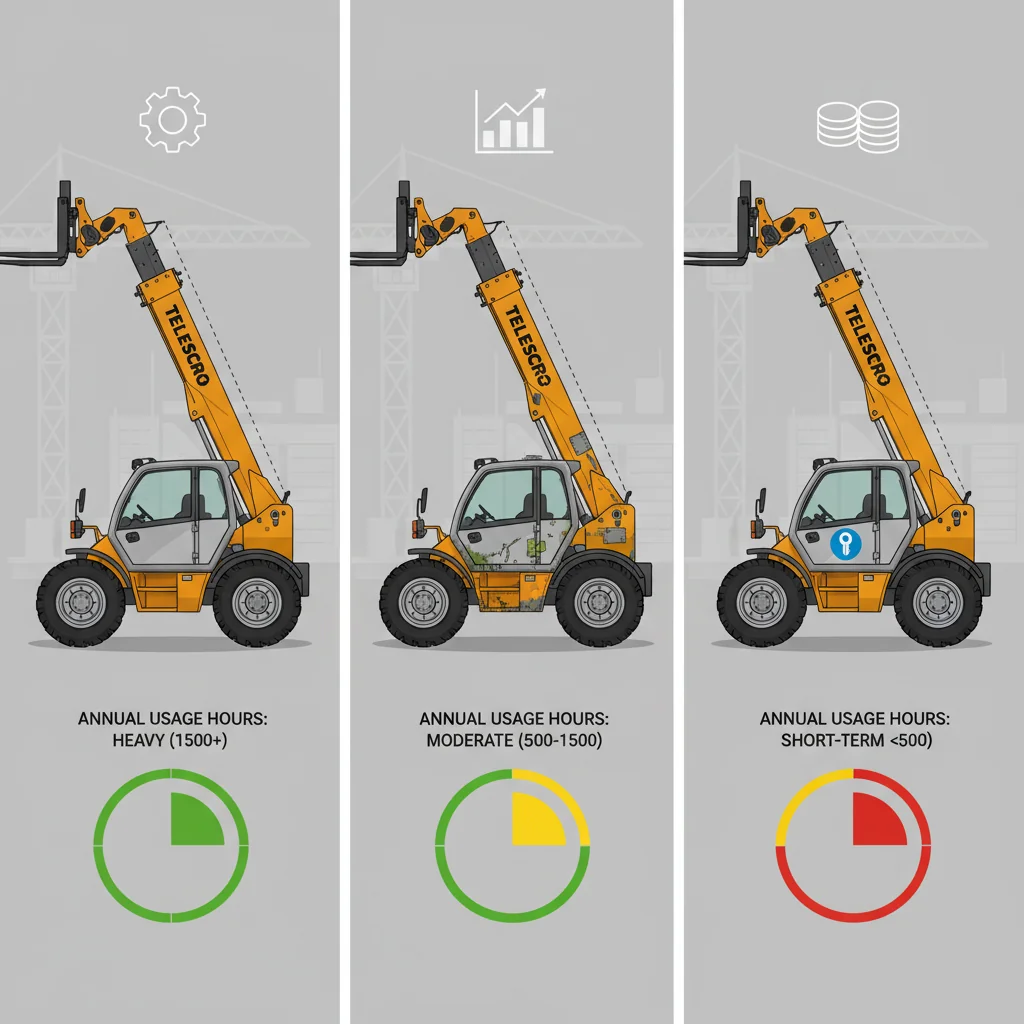

¿Cuándo es mejor comprar o alquilar un manipulador telescópico?

La elección entre manipuladores telescópicos nuevos, usados o de alquiler depende del uso anual previsto y de las necesidades del lugar de trabajo. Un uso intensivo (800-1500 horas/año) favorece la adquisición de uno nuevo por su fiabilidad y sus modernos sistemas de seguridad. Para trabajos ligeros, un unidad usada con servicio16 puede ser rentable. El alquiler es óptimo para la demanda máxima y a corto plazo. Compare siempre. coste total por hora productiva17.

Esto es lo más importante a la hora de decidir si comprar o alquilar un manipulador telescópico: calcule su utilización mensual con la mayor honestidad posible. Si tiene una cartera de proyectos importantes, por ejemplo, una empresa de hormigón en los Emiratos Árabes Unidos que trabaja en dos turnos y tiene una media de más de 1000 horas al año, lo más sensato es adquirir una unidad nueva de tamaño medio. Los modelos modernos no solo ofrecen una mayor capacidad de elevación y unos indicadores de momento más seguros. También evitan el estrés de una flota de alquiler que está completa durante la temporada alta. El verano pasado, en una obra en Dubái, vi cómo un cliente perdía tres días de trabajo cuando una máquina de alquiler fue retirada para un trabajo mejor remunerado. La productividad se vio más afectada que el ahorro en el alquiler.

Para necesidades más ligeras o impredecibles, una máquina usada con servicio técnico puede funcionar bien, siempre y cuando se comprueben los registros de servicio, se inspeccione si hay fugas hidráulicas y se confirme que el desgaste de la pluma está dentro de los límites estándar. He ayudado a un equipo en Kenia a obtener tres años de rendimiento fiable de un modelo de 4 toneladas y 12 metros de alcance que compraron de segunda mano por la mitad del precio de uno nuevo. Pero el truco está en verificar los sistemas electrónicos de seguridad y asegurarse de que las piezas estén disponibles. Si te quedas atascado esperando una semana por un simple joystick o relé, ese trato se viene abajo rápidamente.

El alquiler a corto plazo resulta realmente útil cuando se producen picos repentinos de trabajo. En un proyecto de seis meses para renovar la fachada de un rascacielos en Malasia, un cliente alquiló dos manipuladores telescópicos adicionales solo para ese periodo, lo que le permitió reducir los costes básicos de equipamiento y devolver las máquinas antes de la temporada baja de lluvias. ¿Mi consejo? Desglose siempre el coste total por hora de trabajo real, no solo el precio inicial. Eso es lo que mantiene los proyectos, y los presupuestos, bajo control.

Las manipuladoras telescópicas equipadas con sensores avanzados de posición de la pluma pueden reducir el tiempo de colocación de la carga hasta en un 30%, lo que aumenta directamente la productividad en la obra.Verdadero

Los sensores de posición del brazo proporcionan a los operadores información precisa, lo que permite una colocación más rápida y precisa de los materiales en altura, lo que reduce los tiempos de espera y de reelaboración en obras muy concurridas.

Alquilar un manipulador telescópico siempre proporciona más tiempo de actividad que comprarlo, ya que las empresas de alquiler garantizan la sustitución inmediata en caso de avería.Falso

Aunque las empresas de alquiler de renombre suelen ofrecer asistencia, no se puede garantizar la sustitución inmediata en caso de avería, especialmente durante los periodos de alta demanda, lo que significa que la productividad de su lugar de trabajo puede verse afectada por la falta de disponibilidad de los equipos.

Conclusión principal: Adapta la adquisición de manipuladores telescópicos a las necesidades de la obra. Las flotas de uso intensivo son las que más se benefician de los equipos nuevos, mientras que las de uso reducido o variable justifican la compra de equipos usados o el alquiler. Céntrate en la fiabilidad, la seguridad y el coste total por hora productiva, y no solo en el precio de venta, para maximizar la productividad en la obra y evitar retrasos innecesarios en el proyecto.

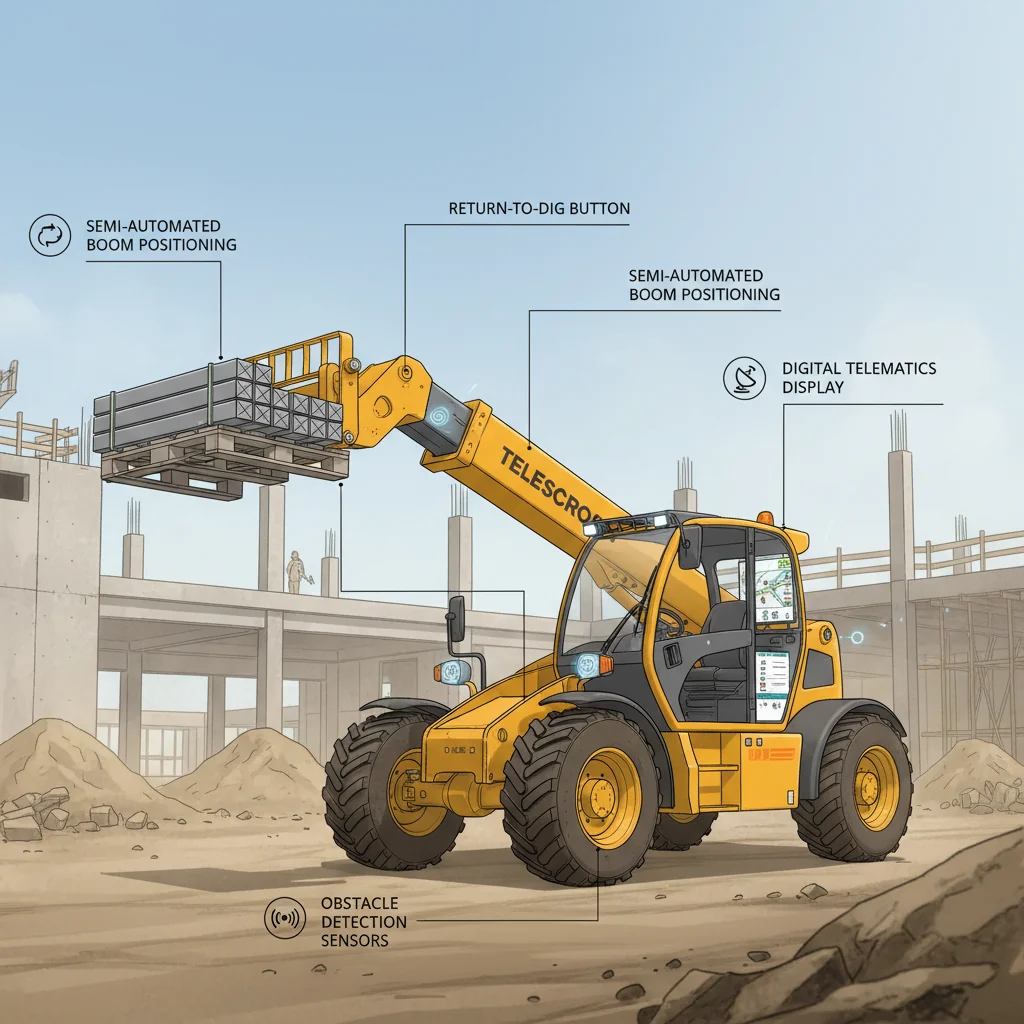

¿Cómo aumentará la automatización la productividad de los manipuladores telescópicos?

La automatización futura mejorará significativamente la productividad de los manipuladores telescópicos al introducir características como el posicionamiento semiautomático de la pluma, funciones de retorno a la excavación, detección de obstáculos y telemática avanzada. Estos avances agilizarán las tareas repetitivas, permitirán una planificación más predictiva del mantenimiento y ayudarán a los operadores a trabajar más cerca de la tabla de carga nominal con mayor consistencia, lo que permitirá a los manipuladores telescópicos manejar una gama más amplia de aplicaciones en la obra de manera más eficiente.

Esto es lo más importante a la hora de considerar la automatización en los manipuladores telescópicos: los mejores sistemas no solo realizan tareas por usted, sino que permiten a los operadores trabajar más rápido, con mayor seguridad y menos estrés. Hace unos meses, trabajé con un equipo de hormigoneros en Brasil probando una nueva manipuladora telescópica de 4 toneladas equipada con posicionamiento semiautomático de la pluma. Su equipo pudo configurar puntos de memoria de retorno a la carga y retorno a la excavación, de modo que la máquina movía constantemente la pluma entre el suelo y la plataforma del segundo piso. ¿El resultado? Cada elevación era casi 20 segundos más rápida y el operador podía centrarse en el tráfico de la obra en lugar de ajustar constantemente el ángulo de la pluma.

También he visto beneficios reales con la telemática avanzada en Kenia, donde un contratista utilizó alertas de mantenimiento predictivo en una unidad de 3500 kg. El diagnóstico a bordo detectó un problema en la bomba hidráulica antes de que la máquina fallara, lo que evitó al menos dos días de inactividad. Las obras no disponen de máquinas de repuesto inactivas, por lo que este tipo de previsión supone un gran ahorro tanto en tiempo como en costes.

La detección de obstáculos y la prevención de colisiones también están empezando a aparecer, especialmente en espacios reducidos. El año pasado visité un proyecto en Dubái en el que un modelo de gran alcance con sensores ayudaba a evitar golpes accidentales en columnas de acero. Con plumas extendidas (de 15 metros o más), los puntos ciegos pueden acabar costando dinero o causando lesiones a alguien.

Si tiene previsto conservar su flota durante varios años, le sugiero que elija manipuladores telescópicos con software actualizable y telemática abierta. De este modo, a medida que se vayan incorporando más funciones automatizadas, sus máquinas podrán seguir siendo productivas y competitivas sin necesidad de realizar grandes modificaciones.

El posicionamiento semiautomático del brazo en los manipuladores telescópicos puede reducir los tiempos de ciclo hasta en un 30% cuando se transportan materiales repetidamente entre alturas fijas.Verdadero

Gracias a los puntos de memoria programables, el operador puede automatizar secuencias de movimientos repetitivos, lo que permite que la máquina vuelva con precisión a posiciones preestablecidas, lo que agiliza las operaciones y minimiza los ajustes manuales, acelerando significativamente los ciclos de manipulación de materiales.

Los sistemas automatizados de manipuladores telescópicos funcionan independientemente de la intervención del operador durante la colocación de la carga, lo que elimina por completo la necesidad de control manual.Falso

La automatización actual de los manipuladores telescópicos se centra en ayudar y mejorar las acciones del operador, como guiar o repetir movimientos, y sigue requiriendo que el operador supervise, inicie comandos y tome decisiones de seguridad, especialmente al colocar cargas en condiciones complejas o cambiantes.

Conclusión principalLa automatización impulsará avances reales en el lugar de trabajo al permitir funciones semiautomatizadas, mantenimiento predictivo y mayor capacidad de elevación. Los contratistas deben priorizar los manipuladores telescópicos con software actualizable y plataformas telemáticas abiertas para garantizar la productividad y la adaptabilidad a largo plazo a medida que las nuevas funciones e integraciones se vuelvan prácticas en la industria.

Conclusión

Hemos visto cómo los manipuladores telescópicos pueden eliminar muchos cuellos de botella al trasladar los materiales directamente desde el camión de reparto hasta el lugar donde realmente se necesitan. Es sencillo, pero esas horas que se ahorran cada día realmente suman en una obra muy ajetreada. Por lo que he visto, los contratistas que obtienen el máximo rendimiento eligen sus máquinas basándose en las tablas de carga y la fiabilidad, no en las especificaciones más llamativas. Antes de decidirse, mi consejo es que consulte la tabla de carga a su alcance habitual y pregunte a los proveedores sobre el soporte de piezas, ya que es ahí donde la “ruleta de piezas” puede salirle cara más adelante. Si está sopesando diferentes opciones de manipuladores telescópicos, o simplemente necesita una segunda opinión, estaré encantado de ayudarle. La elección correcta depende de las necesidades reales de la obra, no solo de lo que parece bueno sobre el papel.

Referencias

-

Explore información detallada sobre cómo la reducción de los tiempos de ciclo aumenta la velocidad de manipulación de materiales y la productividad en la construcción, respaldada por datos de proyectos reales. ↩

-

Comprenda las tablas de carga para garantizar una elevación segura, ajustando la capacidad del manipulador telescópico al peso y al alcance de la carga, evitando costosos retrasos. ↩

-

Explica cómo las cestas para personas convierten los manipuladores telescópicos en plataformas de trabajo móviles, mejorando la seguridad y la eficiencia en las tareas en altura. ↩

-

Descubra las ventajas detalladas de la versatilidad de los manipuladores telescópicos, entre las que se incluyen la reducción de los traslados de máquinas y la mejora de la eficiencia logística en las obras. ↩

-

Descubra cómo los accesorios de acoplamiento rápido maximizan el uso de los manipuladores telescópicos al permitir cambiar rápidamente entre horquillas, cucharas y ganchos de elevación para realizar diversas tareas. ↩

-

Detalla cómo las plumas elevadoras manejan cargas irregulares de forma segura y reducen los retos de montaje en trabajos de construcción y albañilería. ↩

-

Explora cómo reducir el tiempo de formación de los operadores hasta en un 50% mejora la eficiencia y reduce los costes en las obras de construcción. ↩

-

Descubra cómo las cabinas ergonómicas mejoran la comodidad y la eficiencia del operador, reduciendo la fatiga y aumentando la finalización de tareas hasta en un 251 %. ↩

-

Descubra por qué las bajas vibraciones en la cabina minimizan la fatiga y los errores del operador durante los turnos largos, lo que aumenta la seguridad y la productividad en condiciones difíciles. ↩

-

Información detallada sobre cómo una rápida comprobación diaria de 5 minutos reduce el tiempo de inactividad entre un 30 % y un 50 %, lo que ahorra costosas reparaciones y prolonga la vida útil de los equipos. ↩

-

Explica la importancia de supervisar los niveles de aceite hidráulico y detectar fugas para evitar averías y mantener el rendimiento de la manipuladora telescópica. ↩

-

Descubra cómo los sistemas hidráulicos avanzados reducen el consumo de combustible y aumentan la eficiencia de elevación en los manipuladores telescópicos con datos del mundo real. ↩

-

Descubra cómo las funciones de ralentí automático minimizan el desperdicio de combustible durante el ralentí, lo que reduce significativamente los gastos operativos en las obras de construcción. ↩

-

Descubra cómo la telemática permite supervisar las máquinas en tiempo real y optimiza la utilización, el mantenimiento y la eficiencia en el lugar de trabajo para los gestores de flotas. ↩

-

Detalla las ventajas de la compatibilidad uniforme de los accesorios para reducir el tiempo de inactividad y permitir un cambio rápido de herramientas en los lugares de trabajo. ↩

-

Aprenda los puntos clave de inspección de los manipuladores telescópicos usados con servicio para garantizar su fiabilidad y seguridad, incluidos los registros de servicio y las comprobaciones hidráulicas. ↩

-

Explore métodos para calcular con precisión los costes por hora productiva de los manipuladores telescópicos, lo que le ayudará a tomar decisiones más inteligentes sobre la compra o el alquiler teniendo en cuenta factores del mundo real. ↩