Controles principales del manipulador telescópico: lo que los operadores experimentados siempre comprueban primero

En mis cuatro años dedicados específicamente a los manipuladores telescópicos, además de mi experiencia en automatización mecánica desde mis días universitarios, he formado a operadores en entornos difíciles, desde el calor polvoriento de Oriente Medio hasta las estrechas y congestionadas obras de Chile. Las mayores deficiencias de seguridad que observo no tienen que ver con los límites de elevación, sino que comienzan en los controles. He visto a conductores experimentados subirse a una máquina que no han manejado antes y dudar o juzgar completamente mal el modo de dirección o el patrón del joystick. Ese breve momento de confusión es cuando ocurren los accidentes.

Este artículo es una descripción práctica de lo que yo, y todos los demás operadores de manipuladores telescópicos con experiencia que conozco, comprobamos en primer lugar: la palanca de mando principal, los modos de dirección, el acelerador y las marchas, los controles de los accesorios y los enclavamientos de seguridad que todo el mundo intenta saltarse.

Voy a explicar cómo se sienten y funcionan realmente estos controles en obras reales, no solo lo que aparece en el manual.

Por mi propia experiencia en el puesto y tras cientos de llamadas de clientes, sé que pequeñas diferencias en los controles de las máquinas pueden afectar drásticamente a todo, desde los tiempos de ciclo hasta la fatiga del operador.

¿Cómo funcionan los controles del joystick de una manipuladora telescópica?

La mayoría de los manipuladores telescópicos modernos utilizan un joystick multifunción1 derecha del volante para controlar la elevación de la pluma, la extensión, la inclinación del cabezal y el sistema hidráulico auxiliar. Sistemas eléctricos sobre hidráulicos2 Permite una respuesta más suave y precisa, y una sensibilidad ajustable, lo que reduce la fatiga del operador y simplifica la formación en comparación con las configuraciones tradicionales de palancas múltiples.

La mayoría de la gente no se da cuenta de lo mucho más suave y menos agotador que se ha vuelto el manejo de los manipuladores telescópicos gracias a los modernos controles con joystick. En lugar de tener que lidiar con tres o cuatro palancas mecánicas rígidas e independientes, los operadores pueden controlar casi todas las funciones principales (elevación, extensión de la pluma, inclinación del cabezal y sistema hidráulico auxiliar) desde un solo lugar. Lo he visto de primera mano en Kazajistán, donde se utilizó un modelo de gran alcance de 4000 kg para la manipulación repetitiva de ladrillos. La tripulación me dijo que sus brazos se sentían mucho menos fatigados después de largos turnos en comparación con la flota anterior que sustituimos.

Así es como funciona un joystick multifunción estándar en la mayoría de los modelos actuales:

- Subida/bajada de la pluma: Tire hacia atrás para subir, empuje hacia adelante para bajar: es intuitivo, igual que conducir una minicargadora o una pala cargadora.

- Extender/Retraer el brazo: Normalmente, se mueve el joystick de lado a lado o se balancea hacia afuera. Se puede ajustar la posición con precisión incluso cuando se transportan cargas pesadas, lo cual es fundamental para colocar materiales en altura.

- Inclinación del cabezal: Una pequeña acción de balanceo o giro en el joystick controla la inclinación, lo cual es esencial para nivelar las horquillas al apilar.

- Sistema hidráulico auxiliar: Interruptores táctiles3 le permite manejar accesorios como cucharas, pinzas o acoplamientos rápidos directamente desde la palanca de mando.

La mayoría de las unidades utilizan ahora sistemas eléctricos sobre hidráulicos (EH), lo que significa que se obtiene una sensibilidad ajustable. En un trabajo de alto ciclo en Dubái, vi un aumento de la productividad simplemente por formar a nuevos operadores en menos de una hora, frente a medio día en camiones de varias palancas. La palanca de mando principal... reposabrazos ajustable4 y el soporte para las muñecas también marcan una gran diferencia. Cuando recomiendo un manipulador telescópico a un cliente, siempre sugiero dedicar cinco minutos a probar todas las funciones y comprobar si su equipo puede manejarlo cómodamente durante un turno completo. La comodidad es importante, especialmente cuando se trabaja 10 horas al día.

Las palancas de mando de los manipuladores telescópicos suelen integrar un control multieje, lo que permite a los operadores elevar, extender e inclinar simultáneamente con un solo movimiento fluido para mejorar la precisión y reducir los tiempos de ciclo.Verdadero

Las palancas de mando de los manipuladores telescópicos modernos suelen utilizar sensores multieje que detectan movimientos en varias direcciones, lo que permite a los operadores controlar múltiples funciones hidráulicas simultáneamente, lo que mejora la eficiencia y reduce la fatiga durante las tareas repetitivas.

Los controles del joystick del manipulador telescópico gestionan directamente las revoluciones por minuto del motor para regular dinámicamente la velocidad de la pluma y la capacidad de carga durante el funcionamiento.Falso

Aunque los controles del joystick accionan funciones hidráulicas como la extensión y la inclinación de la pluma, no controlan directamente las revoluciones por minuto del motor. La velocidad del motor se gestiona por separado mediante el sistema del acelerador, y los ajustes de la velocidad de la pluma y la capacidad de carga se realizan mediante el control del caudal hidráulico, no mediante la regulación directa de las revoluciones por minuto del motor.

Conclusión principal: El joystick principal agiliza el funcionamiento del manipulador telescópico, aumenta la comodidad y reduce el tiempo de formación al centralizar las funciones principales. Para los gestores de flotas, evaluar la ergonomía y la intuitividad del joystick ayuda a garantizar una alta productividad y a reducir la fatiga del operador, lo que resulta especialmente importante en tareas de manipulación exigentes y repetitivas.

¿Cómo afectan los modos de dirección a la maniobrabilidad de los manipuladores telescópicos?

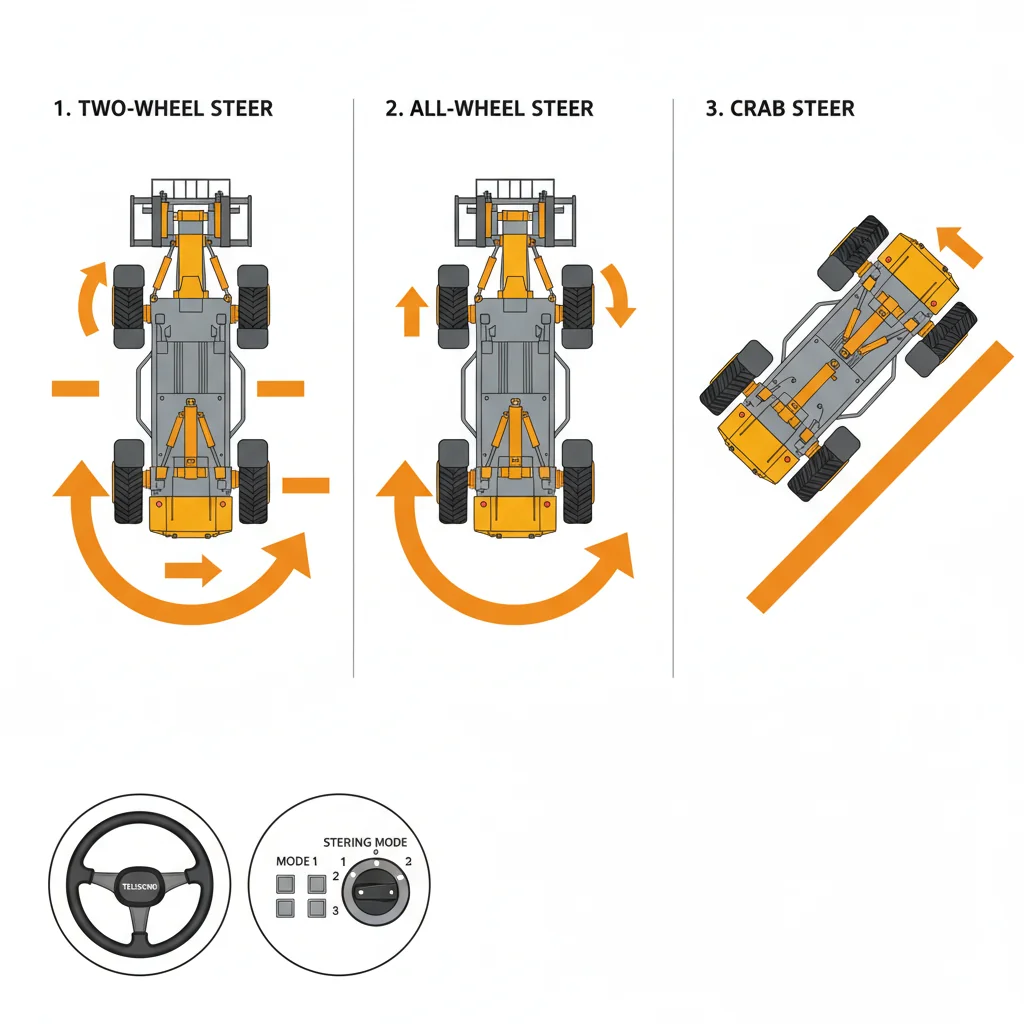

Los manipuladores telescópicos cuentan con tres modos de dirección: dos ruedas, todas las ruedas y dirección en cangrejo. Dirección en dos ruedas5 Funciona mejor para desplazamientos por carretera; la dirección en todas las ruedas permite giros cerrados en lugares congestionados; la dirección en cangrejo mueve la máquina en diagonal. Seleccionar el modo correcto evita accidentes y mejora la eficiencia operativa.

El mayor error que veo cometer a los operadores es olvidar qué modo de dirección han seleccionado, especialmente en terrenos concurridos o irregulares. Cambiar entre la dirección en dos ruedas, la dirección en todas las ruedas y la dirección en cangrejo cambia por completo la forma en que reacciona el manipulador telescópico.

En la dirección de dos ruedas, solo giran las ruedas delanteras. Esto es ideal para viajar por carretera o desplazarse rápidamente entre distintas zonas de la obra. Pero si se intenta girar bruscamente con una carga larga en este modo, se necesitará espacio adicional: una manipuladora telescópica típica de 4 toneladas con un radio de giro de más de 4,5 metros podría tener dificultades en curvas cerradas. La dirección en todas las ruedas acorta ese radio de forma espectacular, a veces hasta unos 3,5 metros. En patios abarrotados, como los que he visto en proyectos en Kazajistán, este modo permite a los operadores meter las máquinas en lugares a los que una carretilla elevadora tradicional no puede llegar.

La dirección en cangrejo es otra historia. Las cuatro ruedas giran en la misma dirección, por lo que la manipuladora telescópica se mueve en diagonal. Trabajé con un cliente en Dubái que utilizó la dirección en cangrejo para colocar delicados paneles de vidrio junto a una pared terminada; su equipo evitó rayar la estructura gracias al preciso control lateral. El riesgo surge cuando el operador no presta atención. Con la pluma elevada y una carga pesada, un movimiento lateral accidental puede provocar un vuelco. He visto accidentes evitados por poco cuando los operadores daban marcha atrás en modo cangrejo, pensando que estaban en modo de dos ruedas.

Esto es lo más importante: compruebe siempre dos veces el modo de dirección antes de moverse, especialmente después de cambiar de marcha o detenerse. Convierta esto en un hábito durante las comprobaciones diarias previas al arranque. También recomiendo a los supervisores que comprueben aleatoriamente la selección de la dirección: un simple vistazo puede evitar días de inactividad y mantener la seguridad de su sitio.

Al cambiar al modo de dirección en crabeo, el manipulador telescópico puede desplazarse lateralmente con un radio de giro prácticamente nulo, lo que resulta ideal para colocar cargas en espacios reducidos.Verdadero

El modo de dirección en crabeado permite que todas las ruedas giren en la misma dirección, lo que permite a la máquina desplazarse lateralmente sin cambiar su orientación, mejorando significativamente la maniobrabilidad en condiciones de obra con espacio reducido.

En el modo de dirección en las cuatro ruedas, solo las ruedas traseras giran, mientras que las delanteras permanecen fijas, lo que mejora la estabilidad durante el transporte.Falso

El modo de dirección en las cuatro ruedas implica que tanto las ruedas delanteras como las traseras giran, a menudo en direcciones opuestas, para reducir el radio de giro. La dirección solo en las ruedas traseras no constituye una dirección en las cuatro ruedas y, en lugar de mejorar la maniobrabilidad, la perjudicaría.

Conclusión principal: Compruebe siempre el modo de dirección del manipulador telescópico antes de ponerlo en funcionamiento. El uso incorrecto de los modos de dirección, especialmente con una carga elevada, puede provocar movimientos inesperados y aumentar el riesgo de accidentes. Las comprobaciones sistemáticas previas al funcionamiento y las comprobaciones aleatorias por parte del supervisor favorecen la seguridad y una maniobrabilidad más precisa en condiciones de obra variadas.

¿Cómo afectan los controles del acelerador y la transmisión a la seguridad?

Los controles del acelerador y la transmisión influyen directamente en la velocidad de desplazamiento del manipulador telescópico, la capacidad de respuesta de la pluma y la estabilidad. Aplicar un exceso de aceleración o utilizar una marcha inadecuada con una carga elevada puede aumentar el riesgo de vuelco. Los operadores experimentados siempre modular el acelerador6 y seleccionar las marchas adecuadas para una conducción más segura y suave en diversos terrenos.

Permítanme compartir algo importante sobre los controles del acelerador y la transmisión: estos ajustes están directamente relacionados con la seguridad y la productividad diaria. Si se acelera demasiado con la pluma levantada, especialmente en terrenos irregulares, el riesgo de vuelco aumenta rápidamente. Lo vi con mis propios ojos el año pasado en una obra en Dubái, donde un operador utilizó el acelerador a fondo en segunda marcha con un tubo de 2500 kg a 10 metros. Las ruedas traseras llegaron a despegar del suelo por un momento en una ligera pendiente. Por suerte, se detuvo a tiempo, pero esa situación podría haber acabado muy mal.

Esto es lo más importante: el acelerador no solo sirve para aumentar la velocidad. En una manipuladora telescópica, también acciona la bomba hidráulica que impulsa la pluma y la dirección. Las altas revoluciones del motor le proporcionan reacciones más rápidas (más caudal hidráulico), pero menos control preciso cuando se necesita precisión, como al colocar bloques en altura. Cuando un cliente de Kazajistán pasó a utilizar solo la marcha baja y el acelerador moderado al manipular cargas de palés de 1,5 toneladas en terrenos irregulares, su índice de incidentes se redujo notablemente en solo tres meses. El desgaste de los neumáticos también disminuyó, ya que un acelerador agresivo en la marcha incorrecta puede hacer que los neumáticos patinen y se desgasten innecesariamente.

Según mi experiencia, los operadores más seguros son aquellos que tratan cada movimiento con carga como un riesgo potencial, utilizando solo el acelerador necesario para realizar el trabajo, nunca más. Los controles de la transmisión (marcha adelante, punto muerto, marcha atrás y selección de marchas) también son importantes. Recomiendo reservar las marchas altas y el acelerador alto para desplazamientos sin carga en terreno llano. Si alguna vez no está seguro, comience despacio y observe cómo responde la máquina. Es mucho más fácil recuperarse de la precaución que del exceso de confianza.

El uso de un manipulador telescópico a alta velocidad en marchas bajas, como la segunda marcha, aumenta significativamente el riesgo de vuelco cuando la pluma se extiende más de 8 metros en terrenos irregulares.Verdadero

Una mayor aceleración en marchas bajas produce un par motor rápido y un giro de las ruedas, lo que, combinado con una altura elevada de la pluma, desplaza bruscamente el centro de gravedad, especialmente en pendientes, lo que aumenta el riesgo de vuelco, como lo demuestran los incidentes ocurridos en el campo.

El uso del acelerador del manipulador telescópico en posiciones bajas mientras la pluma está completamente extendida elimina siempre el riesgo de que se levanten las ruedas traseras en cualquier terreno.Falso

Mientras que una aceleración baja reduce la potencia del motor, la extensión de la pluma y el posicionamiento de la máquina afectan principalmente a la estabilidad; incluso con una aceleración baja, un terreno irregular o una manipulación inadecuada de la carga pueden provocar que se levante la rueda trasera y que la máquina vuelque.

Conclusión principal: El uso adecuado de los controles del acelerador y la transmisión es fundamental tanto para el rendimiento como para la seguridad. Los operadores deben utilizar el acelerador con moderación y la marcha correcta cuando lleven carga o circulen por terrenos irregulares, reservando las velocidades más altas para los desplazamientos sin carga. Estas prácticas recomendadas minimizan el riesgo de vuelco y reducen el desgaste del equipo y los neumáticos.

¿Cómo se controlan los accesorios y el sistema hidráulico de las manipuladoras telescópicas?

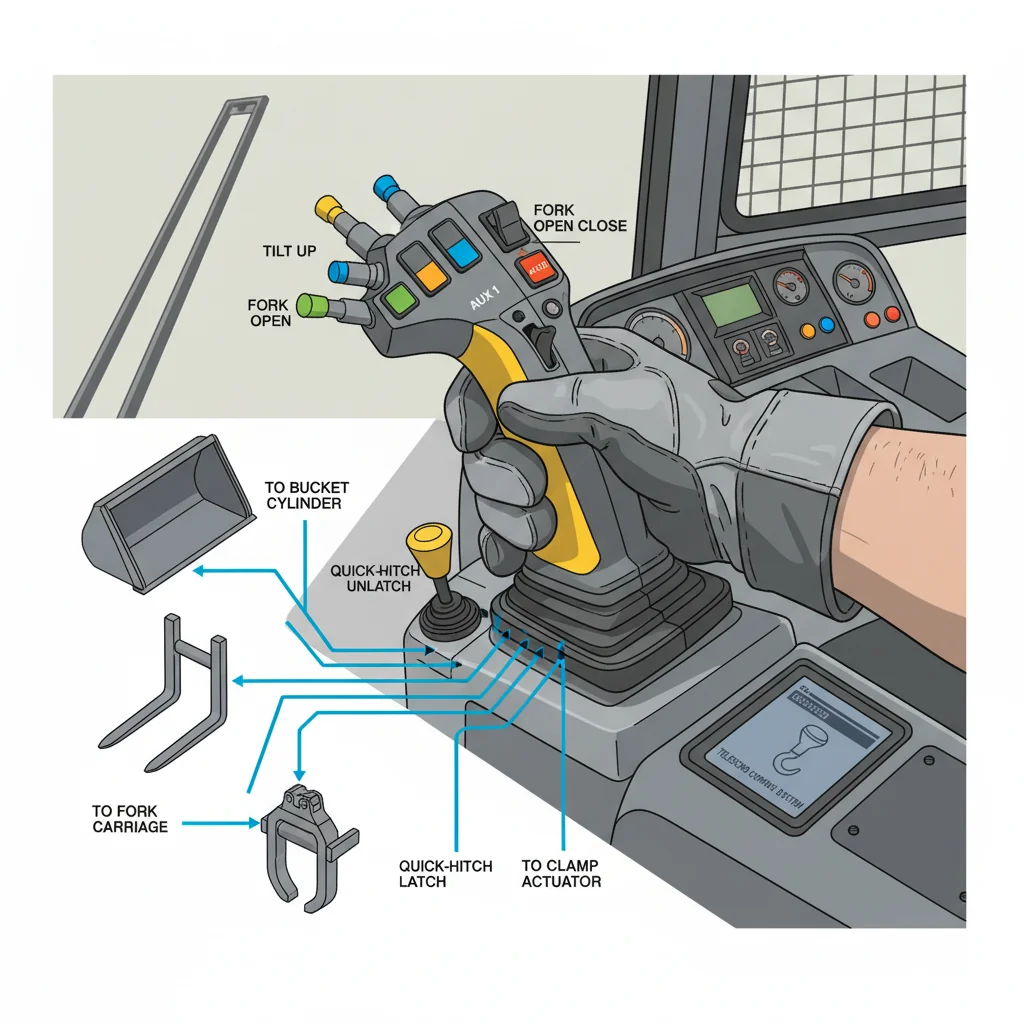

Los controles hidráulicos auxiliares y de los implementos están integrados en la palanca de mando principal, lo que permite a los operadores cambiar de herramienta (como horquillas, cucharas o pinzas) mediante un sistema de enganche rápido7 sin salir de la cabina. Los interruptores táctiles o los mini joysticks controlan la pinza de carga, lo que agiliza los cambios y mejora la precisión de manejo con guantes.

Permítanme compartir algo importante sobre los controles de los manipuladores telescópicos que se pasa por alto en las obras más ajetreadas: la eficiencia. La mayoría de las máquinas modernas integran todos los controles principales (pluma, sistema hidráulico, cambio de implementos) en una sola palanca de mando. He ayudado a equipos en Dubái y Brasil a ahorrar tiempo real utilizando esta configuración. Por ejemplo, un equipo en Dubái cambió una horquilla de 2,5 toneladas por una cuchara para materiales y luego por una pinza para balas, tres cambios de herramienta en menos de 12 minutos, sin que nadie tuviera que salir de la cabina. Es una gran diferencia en comparación con los sistemas antiguos, que tardaban al menos 15 minutos por cambio.

Los controles hidráulicos y de los implementos son muy intuitivos, especialmente si se utiliza una máquina con interruptores táctiles o un minijoystick montado en la palanca principal. Esto es especialmente importante cuando los operadores llevan guantes de invierno o trabajan durante muchas horas.

La lógica de los interruptores (por ejemplo, qué botón acciona la pinza y cuál el rotador) puede variar entre las diferentes marcas de máquinas. Siempre recomiendo a los nuevos operadores que realicen pruebas con cada implemento antes de comenzar con la elevación real. Es más seguro y genera confianza.

Esto es lo que recomiendo comprobar al especificar un manipulador telescópico:

- Mecanismo de cambio de accesorios: ¿El enganche rápido hidráulico se bloquea automáticamente o es necesario comprobar un indicador mecánico? Comprueba siempre el cierre.

- Facilidad de uso con guantes: ¿Los interruptores están claramente etiquetados y son fáciles de manejar con una sola mano?

- Visibilidad de los archivos adjuntos: ¿Se ven bien el cabezal y los pasadores de bloqueo desde la cabina?

- Lógica de control hidráulico auxiliar: ¿Está claro qué interruptor o movimiento afecta a cada función?

La integración del control de la pluma, las funciones hidráulicas y el cambio de implementos en una sola palanca de mando puede reducir el tiempo de inactividad del equipo hasta en un 40% en trabajos con múltiples implementos.Verdadero

La combinación de todos los controles principales en un solo joystick minimiza los movimientos del operador y permite cambios rápidos de herramientas, tal y como demuestran los datos de campo, en los que los equipos gestionaron tres accesorios en menos de 12 minutos, lo que mejora significativamente la productividad en comparación con las máquinas con controles separados.

Los accesorios hidráulicos de los manipuladores telescópicos se controlan exclusivamente mediante palancas independientes y específicas para evitar su accionamiento accidental durante los cambios de accesorios.Falso

Las manipuladoras telescópicas modernas utilizan cada vez más controles integrados con joystick para todas las funciones hidráulicas y de los implementos, con el fin de agilizar el funcionamiento y reducir la fatiga del operador, en lugar de depender de múltiples palancas aisladas que pueden ralentizar el flujo de trabajo.

Conclusión principal: Los controles integrados del joystick y los enganches rápidos hidráulicos permiten a los operadores cambiar los accesorios del manipulador telescópico en menos de cinco minutos, lo que aumenta la productividad. Es esencial recibir una formación adecuada sobre la lógica de cambio y la presión para evitar un manejo incorrecto. Al elegir el equipo, evalúe la visibilidad de los accesorios, la confirmación del bloqueo del enganche y la facilidad de control con una sola mano.

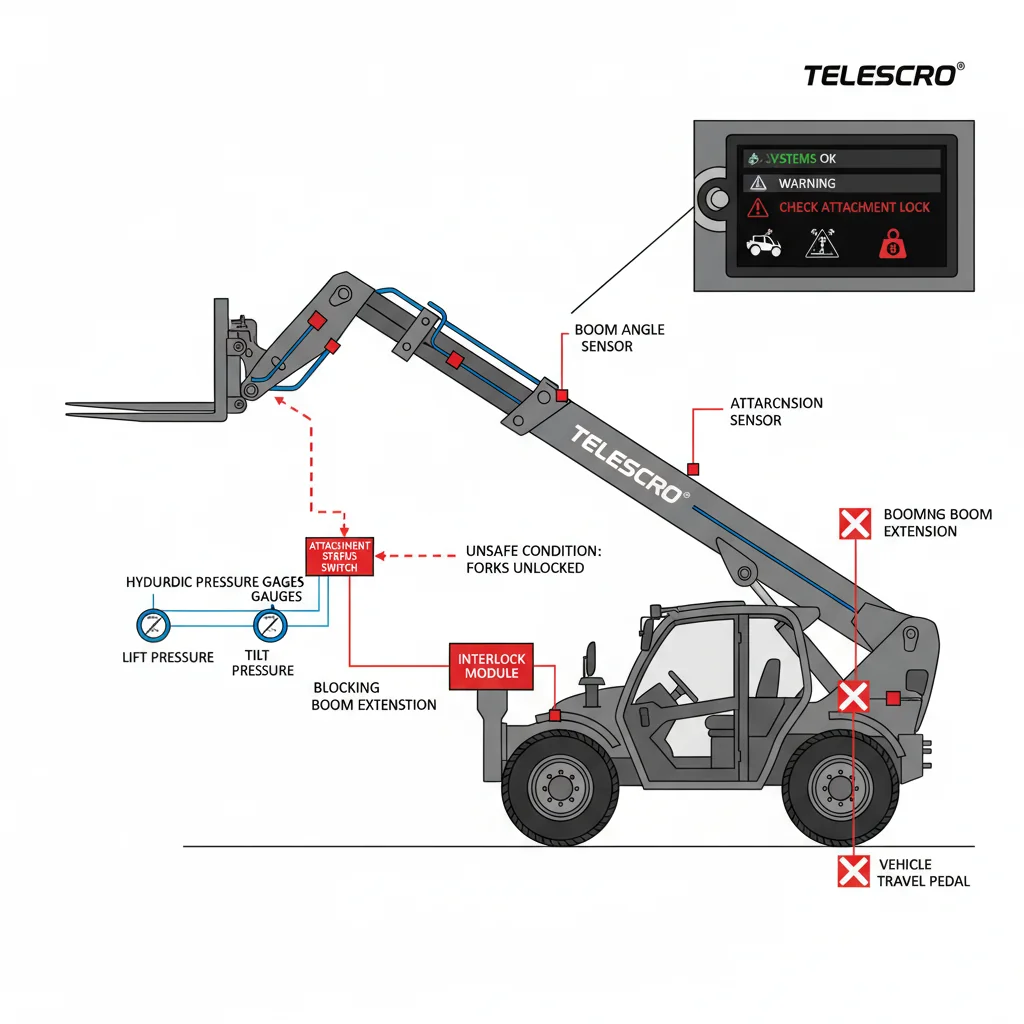

¿Cómo funcionan los dispositivos de seguridad de los manipuladores telescópicos?

Los enclavamientos de seguridad del manipulador telescópico supervisan la posición de la pluma., presión hidráulica8, y el estado de los accesorios antes del arranque. Los operadores deben completar las comprobaciones de diagnóstico siguiendo las indicaciones del panel de control; de lo contrario, podrían pasarse por alto fallos que darían lugar a condiciones inseguras. Los enclavamientos pueden bloquear funciones como la extensión de la pluma o la velocidad de desplazamiento si no se cumplen las condiciones de seguridad.

Permítanme compartir algo importante sobre los enclavamientos de seguridad de los manipuladores telescópicos, especialmente para cualquiera que se incorpore a una nueva obra o maneje una máquina con la que no esté familiarizado. Con los modelos modernos, los procedimientos de arranque han pasado a ser mucho más que girar la llave y ponerse en marcha. Estos enclavamientos se basan en una serie de comprobaciones electrónicas e hidráulicas —como sensores del ángulo de la pluma, bloqueos de los accesorios e incluso interruptores de presencia en el asiento— que deben comunicar un estado de seguridad. He visto obras en Dubái y Johannesburgo perder medio turno simplemente porque los operadores se apresuraron en el arranque, pasaron por alto una advertencia del salpicadero y activaron bloqueos del sistema que inmovilizaron la máquina.

Según mi experiencia, uno de los puntos de control más ignorados es el estado del freno de estacionamiento o del estabilizador, especialmente en manipuladores telescópicos de alta capacidad con una capacidad nominal superior a 4000 kg. Si la pluma se eleva por encima de un determinado ángulo, por ejemplo, más de 45 grados, muchas máquinas reducen la velocidad de desplazamiento a un ritmo muy lento o desactivan completamente el movimiento a menos que los estabilizadores estén bajados. Recuerdo un proyecto en Kazajistán en el que un equipo intentó mover materiales sin activar los estabilizadores; el sistema de bloqueo impidió por completo la extensión de la pluma. Un técnico tardó una hora en solucionar la avería, lo que supuso una pérdida de tiempo valioso para la grúa.

Los diagnósticos de arranque periódicos no son solo una formalidad, sino que son la única forma de detectar fugas hidráulicas o errores en los sensores antes de que provoquen movimientos impredecibles. Por ejemplo, un indicador de sobrecarga parpadeante significa que el indicador de momento de carga (LMI) detecta demasiada fuerza en la posición actual. Los operadores que ignoran estos avisos se meten rápidamente en problemas. Recomiendo esperar siempre a que finalice la comprobación completa del sistema y asegurarse de que todo el mundo comprenda qué funciones se verán limitadas si la advertencia permanece activa. Así es como se garantiza la seguridad tanto de la máquina como del personal.

Los dispositivos de seguridad de los manipuladores telescópicos suelen utilizar interruptores de presencia en el asiento que desactivan el movimiento de la pluma en 0,5 segundos si el operador abandona el asiento de forma inesperada.Verdadero

Los interruptores de presencia en el asiento están integrados con unidades de control electrónico para detener inmediatamente las operaciones de la pluma si no se detecta al operador en el asiento, lo que evita movimientos involuntarios y mejora la seguridad en el lugar de trabajo. El rápido tiempo de respuesta ayuda a evitar accidentes causados por la ausencia repentina del operador.

Los sensores de presión hidráulica en los enclavamientos de seguridad de los manipuladores telescópicos supervisan y ajustan de forma rutinaria las revoluciones por minuto del motor para mantener la estabilidad de la pluma durante las operaciones de elevación.Falso

Aunque los sensores de presión hidráulica son fundamentales para supervisar la carga y el sistema, no controlan directamente las revoluciones por minuto del motor. Los ajustes de la velocidad del motor suelen gestionarse por separado mediante la unidad de control del motor y las indicaciones del operador, en lugar de mediante sistemas de enclavamiento que controlan la estabilidad de la pluma.

Conclusión principal: Las comprobaciones de arranque adecuadas activan los enclavamientos de seguridad que evitan fallos peligrosos de la máquina y movimientos incontrolados. Los gestores de flotas deben exigir el cumplimiento de la secuencia de diagnóstico completa y proporcionar formación específica para cada modelo, asegurándose de que se comprenden todos los indicadores de advertencia y se respetan las restricciones operativas necesarias durante cada uso del manipulador telescópico.

¿Por qué es fundamental el buen estado hidráulico de las manipuladoras telescópicas?

Estado del sistema hidráulico9 Afecta directamente a todos los controles principales del manipulador telescópico, incluidos el movimiento de la pluma, la dirección y los estabilizadores, al determinar la velocidad de respuesta y la seguridad de elevación. Un nivel bajo de líquido, fugas o contaminación pueden provocar un funcionamiento lento o errático, lo que pone en riesgo la seguridad del operador y aumenta el costoso tiempo de inactividad para reparaciones o sustitución de componentes.

Esto es lo más importante en lo que respecta al buen funcionamiento del sistema hidráulico de una manipuladora telescópica: todos los controles principales (elevación de la pluma, extensión, inclinación, dirección y estabilizadores) dependen del sistema hidráulico para responder de forma rápida y segura. Lo he visto en obras desde Malasia hasta Sudáfrica: una caída repentina de la presión hidráulica no solo hace que la pluma se vuelva lenta, sino que puede detener por completo la elevación. Un cliente de Dubái nos contó que una pequeña fuga en una manguera del cilindro de elevación provocó que su máquina de 4 toneladas perdiera casi toda la funcionalidad de la pluma a la hora del almuerzo. Pasaron dos días esperando una pieza de repuesto y perdieron productividad en un proyecto hotelero de gran envergadura.

El circuito hidráulico comienza en la bomba. Presuriza el fluido para mover los pistones dentro de los cilindros, impulsando el movimiento de la pluma y todas las funciones de dirección o estabilización. Si no hay suficiente fluido, o si el aceite está sucio, la máquina responde de manera impredecible, a veces con movimientos bruscos, a veces sin responder en absoluto. Siempre recomiendo comprobar los niveles de fluido y buscar manchas de humedad debajo de la máquina antes de cada turno. Incluso una pequeña gota puede indicar un problema interno más grave, especialmente si se nota una respuesta lenta de la pluma o ruidos sibilantes inusuales.

Según mi experiencia, la mayoría de las averías en el mundo real comienzan con síntomas que se pasan por alto, como un aceite hidráulico más caliente de lo habitual o una ligera rigidez en la dirección. El mantenimiento preventivo debe seguir el contador de horas: la mayoría de las unidades necesitan cambios de líquido y filtro cada 500 horas o lo que especifique el fabricante. Para un operador de flota en Kazajistán, cumplir con este programa redujo su factura anual de reparaciones hidráulicas casi a la mitad. ¿Mi consejo? Considere los controles de salud hidráulicos como algo innegociable. Eso es lo que mantiene seguros tanto a sus operadores como a sus máquinas.

El sistema hidráulico de los manipuladores telescópicos suele funcionar a presiones de entre 2500 y 3000 psi para garantizar un control rápido y preciso de la pluma.Verdadero

Los circuitos hidráulicos de los manipuladores telescópicos están diseñados para funcionar a altas presiones, normalmente entre 2500 y 3000 psi, con el fin de proporcionar la fuerza y la capacidad de respuesta necesarias para elevar, extender e inclinar la pluma de forma segura y eficiente. El funcionamiento a estas presiones permite tiempos de reacción rápidos, esenciales para la seguridad y la productividad en el lugar de trabajo.

Los sistemas de dirección de los manipuladores telescópicos son independientes del sistema hidráulico y utilizan articulaciones puramente mecánicas para mejorar la fiabilidad.Falso

La mayoría de los manipuladores telescópicos utilizan sistemas de dirección hidráulicos porque la asistencia hidráulica proporciona una dirección más suave y controlada y reduce el esfuerzo del operador, lo que sería difícil de conseguir con articulaciones puramente mecánicas, especialmente en máquinas más grandes y terrenos accidentados.

Conclusión principal: Mantener el buen estado del sistema hidráulico es esencial para un control seguro, fluido y sensible de la manipuladora telescópica. Las comprobaciones periódicas de los niveles de líquido, las fugas y la contaminación, junto con el mantenimiento preventivo, pueden reducir en gran medida el funcionamiento inseguro y las costosas averías, manteniendo la productividad de las máquinas y prolongando su vida útil.

¿Cómo aumentan la seguridad los controles de iluminación de las manipuladoras telescópicas?

Los controles de iluminación y visibilidad del manipulador telescópico, situados cerca del operador, gestionan las luces de la cabina, la pluma y la carretera, además de las luces de emergencia y de peligro. Estos controles garantizan un funcionamiento seguro en altura, cerca de personas y en lugares compartidos, ya que mejoran la visibilidad y señalan el movimiento de la máquina a los demás, especialmente en condiciones de poca luz o en turnos múltiples.

El mes pasado, un contratista de Kazajistán me contó que su equipo tenía problemas de visibilidad durante los turnos nocturnos, especialmente al elevar materiales hasta la cuarta planta, a unos 11 metros de altura. ¿Cuál era el problema? Las luces de las horquillas de su manipulador telescópico quedaban bloqueadas cuando la pluma estaba completamente extendida, y era difícil acceder al panel de interruptores con guantes. Esa situación puso de manifiesto lo importantes que son los controles de iluminación, especialmente cuando se trabaja en altura cerca de andamios y pasillos muy transitados.

Una iluminación adecuada no solo sirve para ver por dónde se conduce. También es una forma de comunicación en el lugar de trabajo. Por ejemplo, las luces LED de la pluma no solo iluminan la carga, sino que también permiten a los trabajadores en tierra seguir el movimiento de las horquillas, lo que reduce el riesgo de accidentes. Las balizas y las luces intermitentes de emergencia son igual de importantes. He visto obras con varios turnos en Brasil que exigen que todas las máquinas en movimiento utilicen balizas giratorias. Esa sencilla norma redujo notablemente los conatos de colisión con camiones de reparto.

Según mi experiencia, la mala iluminación de las horquillas causa más daños en las estanterías de palés de lo que la gente cree. Si los operadores no pueden ver dónde terminan las horquillas, acaban enganchando los estantes o incluso dejando caer las cargas. Cuando inspecciono manipuladores telescópicos para nuevos compradores, compruebo tres cosas: dónde están montadas las luces de trabajo (alejadas de la pluma), si los interruptores de iluminación se pueden manejar fácilmente desde el asiento y si el cliente puede actualizar a luminarias LED para reducir el tiempo de inactividad y prolongar la vida útil.

Recomiendo realizar siempre una rápida comprobación de la iluminación antes de cada turno. Solo lleva unos minutos, pero marca una gran diferencia en materia de seguridad.

Los controles de iluminación de los manipuladores telescópicos suelen incluir interruptores independientes para las luces montadas en la pluma y en el chasis, con el fin de garantizar una iluminación precisa en las diferentes posiciones de elevación.Verdadero

Dado que el brazo cambia de ángulo y extensión, disponer de controles independientes permite a los operadores activar solo las luces necesarias, lo que mejora la visibilidad sin deslumbramientos ni sombras innecesarios en el lugar de trabajo.

Los manipuladores telescópicos siempre cuentan con controles de iluminación automáticos que ajustan el brillo en función de la luz ambiental para eliminar la necesidad de operación manual.Falso

Aunque algunas máquinas avanzadas cuentan con iluminación automática, la mayoría de los manipuladores telescópicos requieren un control manual de las luces. Esto es importante porque las condiciones del lugar de trabajo varían mucho y los operadores necesitan un control directo para responder a los retos específicos de visibilidad, especialmente cuando se trabaja en altura.

Conclusión principal: El uso y la colocación eficaces de los controles de iluminación y visibilidad en los manipuladores telescópicos son esenciales para trabajar con seguridad en altura, especialmente en entornos con poca luz o muy transitados. Priorice la formación de los operadores, asegúrese de que los interruptores sean de fácil acceso y considere la posibilidad de actualizar los LED para garantizar la fiabilidad y la eficiencia energética al especificar o adquirir equipos.

¿Cómo deben evaluar los compradores los controles de las manipuladoras telescópicas?

Los compradores deben evaluar la disposición de los controles de las manipuladoras telescópicas organizando demostraciones in situ con operadores reales, probando la comodidad y accesibilidad de las palancas de mando, las palancas de cambio y otros controles. Compruebe la capacidad de ajuste, la respuesta y la retroalimentación del operador durante las tareas habituales para garantizar una productividad óptima y reducir la fatiga.

Para ser sincero, lo que realmente importa es cómo se siente tu equipo después de un turno completo utilizando esos controles. He visto obras en Dubái en las que los operarios pasan 10 horas moviendo bloques de hormigón con una manipuladora telescópica de 3,5 toneladas. Cuando la disposición de la cabina es incómoda o la respuesta del joystick es lenta, la fatiga se acumula rápidamente y se producen errores: cargas dañadas, tiempos de ciclo más lentos e incluso casi accidentes con obstáculos de la obra. Siempre recomiendo organizar una demostración in situ y dejar que tu propio equipo pruebe el equipo con su ropa de trabajo real. Con guantes, mala iluminación, palés o cubos reales, no en condiciones de sala de exposición.

El año pasado, un cliente de Brasil comparó dos unidades de 14 metros. Una ofrecía un reposabrazos ajustable, Resistencia del joystick personalizable10, y selector de marchas integrado. El otro utilizaba tres palancas básicas y una palanca de cambios manual. Durante las pruebas, el equipo encargado de manipular ladrillos apiló siete palés adicionales por turno en el modelo de alta gama. Los operadores también mencionaron que sentían menos dolor en las muñecas y que les resultaba más fácil alcanzar la bocina y las luces, algo importante en obras muy concurridas con equipos cambiantes.

Estas son las comprobaciones de control clave que sugiero:

- Accesibilidad – ¿Todos los operadores pueden acceder cómodamente al joystick, las palancas de cambio y las luces?

- Ajuste de sensibilidad – ¿Permite la máquina ajustar la respuesta para adaptarla a las preferencias?

- Comentarios – ¿Las funciones hidráulicas y eléctricas funcionan con suavidad o con sacudidas bajo diferentes cargas?

- Visibilidad – ¿Los interruptores críticos están marcados y son visibles, incluso con polvo o poca luz?

Elegir un paquete de control que se adapte a las exigencias reales del lugar de trabajo no es barato al principio. Pero he visto cómo los costes de mantenimiento se reducen en al menos un 15% gracias al menor desgaste de los enlaces y a una formación más rápida del personal. Confíe siempre en las opiniones de su equipo antes que en el folleto.

Los controles del joystick de los manipuladores telescópicos suelen contar con velocidades de respuesta ajustables para reducir la fatiga del operador durante un uso prolongado.Verdadero

Muchos manipuladores telescópicos modernos permiten a los operadores personalizar la sensibilidad y la velocidad de respuesta del joystick, lo que ayuda a adaptar los controles a las preferencias personales y a las exigencias de la tarea, minimizando en última instancia la fatiga y mejorando la precisión durante los turnos largos.

Todas las cabinas de los manipuladores telescópicos utilizan diseños de joystick estandarizados en todas las marcas para garantizar la familiaridad del operador.Falso

La disposición de los joysticks varía considerablemente entre fabricantes e incluso entre modelos, lo que significa que los operadores suelen necesitar tiempo para adaptarse a los controles cuando cambian de equipo. No existe una estandarización en todo el sector para la ubicación de los controles de las manipuladoras telescópicas.

Conclusión principal: Es fundamental realizar pruebas prácticas de los diseños de los controles de los manipuladores telescópicos con sus operadores. Los diseños de alta especificación, aunque más costosos, pueden aumentar la eficiencia y la comodidad, reduciendo el mantenimiento a largo plazo hasta en un 20%. Compare siempre el rendimiento en tareas reales y la capacidad de ajuste para garantizar que maximiza tanto la satisfacción del operador como la productividad de la flota.

Conclusión

Hemos analizado cómo los controles principales del joystick de un manipulador telescópico hacen que el funcionamiento diario sea más fluido y cómodo, especialmente en turnos largos o en lugares exigentes. Según mi experiencia, los operadores y gestores de flotas que obtienen el mejor rendimiento se centran menos en las características llamativas y más en si el joystick resulta natural después de un día completo de uso, lo que realmente influye en la productividad y el cansancio. Antes de comprometerse, le sugiero que pruebe usted mismo la disposición de los controles y que compruebe también la facilidad con la que su equipo puede adaptarse. Si tiene alguna pregunta sobre ergonomía, implementos o qué funciona mejor en diferentes lugares de trabajo, no dude en ponerse en contacto conmigo: he ayudado a equipos de más de 20 países a encontrar la solución adecuada. Cada lugar de trabajo es diferente: elija lo que mejor se adapte al suyo.

Referencias

-

Explora cómo los joysticks multifunción simplifican el control al integrar múltiples funciones, lo que reduce la fatiga del operador y el tiempo de formación. ↩

-

Proporciona información técnica sobre los sistemas eléctricos sobre hidráulicos, lo que permite un control preciso y un funcionamiento más suave del manipulador telescópico con sensibilidad ajustable. ↩

-

Detalla cómo los interruptores táctiles mejoran la precisión y la velocidad en el control hidráulico, especialmente cuando se llevan guantes o se trabaja durante muchas horas. ↩

-

Descubra las ventajas ergonómicas y la reducción de la fatiga del operador gracias a los reposabrazos ajustables, respaldados por mejoras reales en la productividad. ↩

-

Descubra las ventajas de la dirección en dos ruedas para la conducción por carretera y por qué elegirla correctamente previene accidentes y mejora la eficiencia en la obra. ↩

-

Explica cómo la modulación precisa del acelerador mejora la maniobrabilidad, reduce el desgaste de los neumáticos y disminuye la tasa de incidentes en terrenos irregulares. ↩

-

Explica cómo los sistemas de enganche rápido permiten cambiar los accesorios de forma rápida y segura sin salir de la cabina, lo que aumenta la eficiencia en el lugar de trabajo. ↩

-

Explicación detallada del papel de la presión hidráulica en el funcionamiento de la pluma, problemas causados por caídas de presión y consejos para mantener el funcionamiento óptimo del manipulador telescópico. ↩

-

Explica cómo el estado del sistema hidráulico afecta a la seguridad y la velocidad de respuesta de los manipuladores telescópicos, y evita costosos tiempos de inactividad con opiniones de expertos y ejemplos reales. ↩

-

Comprenda cómo el ajuste de la resistencia del joystick mejora la precisión del control, reduce el dolor de muñeca y mejora la eficiencia del operador en el lugar de trabajo. ↩