Cómo minimizar el tiempo de inactividad de los manipuladores telescópicos: tácticas preventivas probadas sobre el terreno

Nunca olvidaré una visita a un proyecto en Malasia donde dos manipuladores telescópicos estuvieron inactivos toda la mañana, ambos fuera de servicio por problemas evitables que cualquiera que hubiera realizado una comprobación previa al arranque habría detectado en cuestión de minutos. Estas situaciones no son infrecuentes y, con demasiada frecuencia, los costosos tiempos de inactividad se deben a haber omitido los pasos más sencillos.

El tiempo de actividad efectivo de una manipuladora telescópica requiere una combinación estructurada de inspecciones diarias y semanales, estrictas mantenimiento preventivo por horas1, y una gestión proactiva de los componentes sujetos a desgaste. Las comprobaciones diarias previas al turno permiten detectar problemas evidentes pero críticos antes de que se agraven, mientras que las inspecciones semanales exhaustivas identifican fallos incipientes en el sistema hidráulico, los componentes estructurales y los fluidos. El cumplimiento estricto de los intervalos de mantenimiento recomendados por el fabricante original reduce significativamente el riesgo de averías catastróficas.

¿Cómo evitan las averías las inspecciones diarias de las manipuladoras telescópicas?

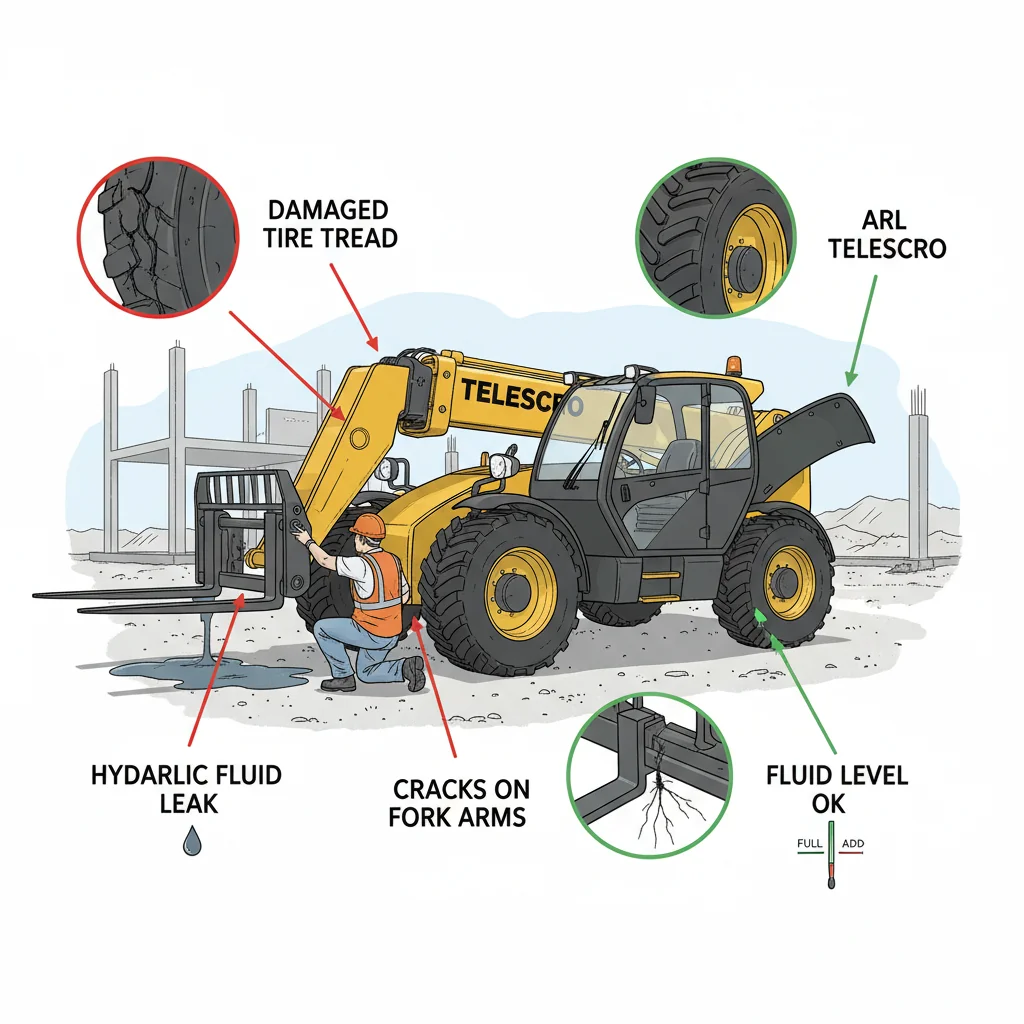

Las inspecciones diarias de los manipuladores telescópicos identifican los puntos de fallo más comunes, como neumáticos dañados, niveles bajos de líquido, fugas y horquillas agrietadas, antes de comenzar la operación. Realizar una inspección minuciosa de 10 a 15 minutos en cada turno reduce las averías inesperadas de la máquina, lo que garantiza que los fallos se detecten y se reparen de forma proactiva. Las listas de verificación estandarizadas y el cumplimiento obligatorio por parte de los operadores son fundamentales para minimizar los costosos tiempos de inactividad durante el turno.

La mayoría de la gente no se da cuenta de que casi todas las averías de manipuladores telescópicos que he visto comenzaron con algo visible durante una simple inspección visual. Tomemos como ejemplo el año pasado en Kazajistán: un cliente me llamó frustrado cuando su unidad de 4 toneladas perdió el sistema hidráulico a mitad del turno. Rastreamos el problema hasta una manguera instalada la semana anterior, que claramente tenía una fuga de líquido. El equipo admitió que se saltó la revisión matutina para ahorrar tiempo. ¿El resultado? Su equipo perdió medio día, además de pagar un recargo por traer a un técnico en avión.

Para ser sinceros, no se necesitan sensores avanzados para prevenir la mayoría de las averías. Siempre recomiendo dividir la inspección diaria en pasos claros: empezar por los neumáticos (comprobar si hay daños en los flancos o presión baja), las horquillas y cualquier accesorio, y luego centrarse en las líneas hidráulicas para detectar fugas o desgaste. Compruebe si hay fugas de líquido debajo de la máquina: aceite hidráulico, aceite del motor o refrigerante. Pruebe todas las luces, las alarmas de marcha atrás y la dirección, y compruebe si la pluma se desliza con suavidad. Incluso algo pequeño, como un pasador de bloqueo suelto, puede convertirse en un gran riesgo para la seguridad si se pasa por alto.

Según mi experiencia, utilizar una lista de comprobación marca una gran diferencia. Un contratista de Dubái estandarizó 12 puntos clave de inspección para cada operador. En un mes, informaron de 30% menos paradas durante los turnos y programaron todas las reparaciones fuera del horario de producción. ¿El coste? Solo entre 10 y 15 minutos adicionales al inicio del turno. Mi conclusión práctica: mantenga una lista de verificación impresa en cada cabina, forme a su equipo para que marque cualquier unidad sospechosa y realice auditorías puntuales del proceso. Con el tiempo, gastará mucho menos en reparaciones urgentes y turnos perdidos.

Las inspecciones diarias permiten detectar pequeñas fugas en las mangueras hidráulicas antes de que se agraven, lo que evita hasta 401 TP3T de fallos en el sistema hidráulico de los manipuladores telescópicos.Verdadero

Las revisiones periódicas pueden detectar signos tempranos de deterioro de las mangueras o fugas de líquido que son invisibles durante el funcionamiento. Abordar estas fugas con prontitud evita fallos repentinos del sistema y costosos tiempos de inactividad, como se ha demostrado en casos reales en los que fugas pasadas por alto provocaron pérdidas hidráulicas a mitad del turno.

"La mayoríaFalso

"Mientras que

Conclusión principalLas inspecciones diarias regulares y exhaustivas utilizando una lista de verificación estandarizada son la forma más eficaz de detectar y resolver los problemas de los manipuladores telescópicos antes de que se conviertan en averías, lo que reduce drásticamente el tiempo de inactividad no planificado, los costes de reparación y las pérdidas de productividad para los gestores de flotas.

¿Por qué son cruciales las inspecciones semanales de los manipuladores telescópicos?

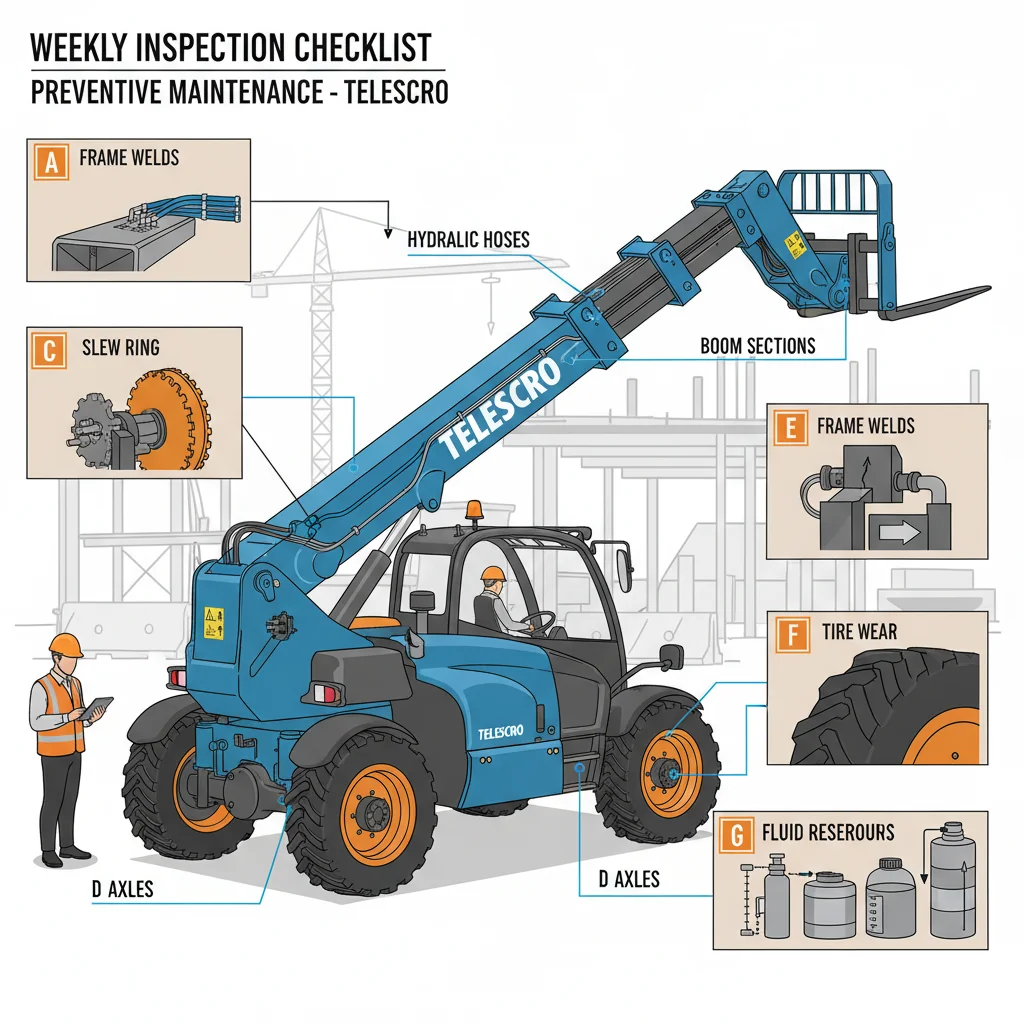

Las inspecciones semanales estructuradas de los manipuladores telescópicos van más allá de las comprobaciones visuales diarias, ya que se centran en componentes críticos, como mangueras hidráulicas3, secciones de pluma, anillos giratorios, ejes, soldaduras del bastidor, desgaste de los neumáticos y estado de los fluidos. Las flotas que implementan programas semanales obligatorios identifican entre el 65 % y el 85 % de los problemas incipientes de forma temprana, logrando un 98 % de disponibilidad de la máquina4 y cambiando el mantenimiento a reparaciones planificadas 80%, al tiempo que se reducen significativamente los tiempos de inactividad por emergencias y los costes generales de reparación.

Permítanme compartir algo importante sobre las inspecciones semanales de los manipuladores telescópicos: este paso marca la diferencia entre un alto tiempo de actividad y sorpresas costosas. Las comprobaciones diarias son buenas para detectar fugas o daños evidentes, pero he visto demasiados trabajos paralizados porque no se detectaron a tiempo pequeños problemas. Por ejemplo, un cliente de Dubái tenía una flota muy activa de máquinas de 4 toneladas con un alcance de 17 metros. El mecánico de su obra se saltó las comprobaciones semanales estructuradas durante unas seis semanas. ¿El resultado? Una manguera hidráulica averiada a mitad de un vertido de hormigón. Perdieron al menos dos días completos de trabajo y tuvieron que traer piezas de repuesto por vía aérea a un precio elevado.

Las inspecciones semanales van mucho más allá de revisar los neumáticos y rellenar el aceite. Es necesario inspeccionar las secciones de la pluma en busca de grietas finas o desgaste excesivo en las almohadillas, comprobar la integridad de las mangueras hidráulicas (no solo las conexiones), escuchar si hay ruidos inusuales en las coronas giratorias y los ejes, y comprobar si hay holgura en las soldaduras del bastidor. He descubierto que detectar a tiempo pequeñas fugas o patrones de desgaste, especialmente en trabajos de alto ciclo como en Kenia o Vietnam, permite a las tripulaciones planificar las reparaciones durante las pausas programadas. Eso mantiene al menos el 98% de la flota disponible, según lo que he visto con equipos disciplinados.

Esta es la clave: siempre recomiendo crear una lista de verificación estándar para cada modelo de manipulador telescópico que se utilice. Haga de la inspección semanal una rutina, no un favor que se hace solo cuando hay tiempo libre. Asigne responsabilidades y asegúrese de que cada hallazgo dé lugar a una orden de trabajo, no solo a una nota en un libro de registro. De esta manera, la mayor parte del mantenimiento pasará a la categoría de planificado y evitará tener que apresurarse cuando menos se lo pueda permitir.

Las inspecciones semanales estructuradas detectan el desgaste de las mangueras hidráulicas que a menudo pasan desapercibido en las comprobaciones visuales diarias, lo que evita fallos en los sistemas de manipuladores telescópicos de alta presión.Verdadero

Las mangueras hidráulicas de los manipuladores telescópicos funcionan a alta presión y pueden sufrir un desgaste interno que no se aprecia durante las rápidas revisiones diarias. Las inspecciones semanales detalladas incluyen pruebas de presión y evaluaciones del estado de las mangueras, lo que permite detectar el deterioro precoz y evitar roturas inesperadas que provocan costosos tiempos de inactividad.

Basta con sustituir las mangueras hidráulicas solo cuando aparezcan fugas visibles para minimizar el tiempo de inactividad de la manipuladora telescópica.Falso

Esperar a que aparezcan fugas visibles ignora el deterioro interno y las microfisuras que pueden provocar fallos catastróficos en las mangueras de forma repentina. Es necesario realizar un reemplazo proactivo basado en las horas de uso y las inspecciones programadas para evitar averías inesperadas y mantener el tiempo de actividad operativa.

Conclusión principal: Las inspecciones semanales obligatorias y estructuradas de los manipuladores telescópicos detectan la mayoría de los problemas incipientes antes de que se produzca un fallo, lo que garantiza unas tasas de mantenimiento planificado más altas, minimiza el tiempo de inactividad por emergencias y reduce los costes generales de reparación. Se ha demostrado que esta estrategia proactiva aumenta la disponibilidad de las máquinas hasta un 98%, lo que convierte las revisiones semanales en la columna vertebral de un programa de tiempo de actividad eficaz.

¿Cómo reduce el tiempo de inactividad el mantenimiento preventivo por hora de los manipuladores telescópicos?

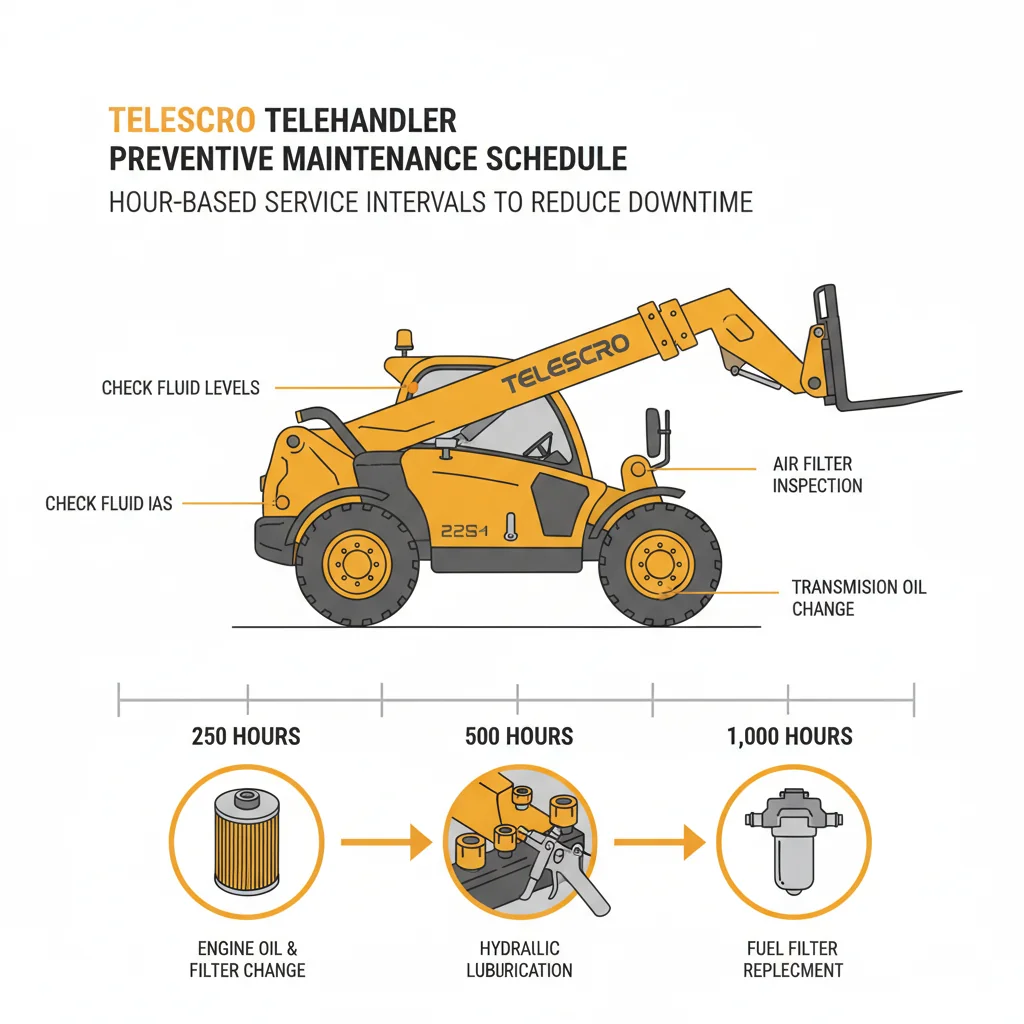

El mantenimiento preventivo (PM) estricto basado en horas para manipuladores telescópicos, siguiendo los intervalos de servicio del fabricante original a las 250, 500 y 1000 horas, reduce significativamente las averías. Los cambios regulares de aceite, lubricación y filtros evitan el desgaste y los fallos del sistema. Los datos de campo muestran que estos programas reducen las paradas no planificadas entre un 30 y un 40 %, optimizando el tiempo de actividad durante los periodos de máxima actividad y reduciendo los costes de reparación inesperados.

El mayor error que veo es que los equipos se basan en la memoria o en calendarios de trabajo aproximados para planificar el mantenimiento de sus manipuladores telescópicos. En proyectos muy ajetreados, como el trabajo en un aeropuerto en el que participé el invierno pasado en Dubái, las máquinas suelen funcionar durante 12 o 14 horas seguidas, mucho más de lo que prevén los planes de mantenimiento “mensuales”. Vi cómo un equipo luchaba durante casi una semana después de saltarse una revisión crítica de 500 horas. Su manipulador telescópico de 4 toneladas y 17 metros sufrió fugas hidráulicas y un filtro de combustible obstruido en el peor momento posible: justo antes de la fecha límite para el montaje de la estructura de acero. Días perdidos, costes de alquiler adicionales y mucho estrés.

Esto es lo más importante: el mantenimiento por horas no solo consiste en cambiar el aceite. Abarca todas las áreas sometidas a gran estrés: bombas hidráulicas, filtros, lubricación de la pluma, sensores de carga y comprobaciones eléctricas. Estos sistemas llegan al límite en cada ciclo, especialmente en lugares calurosos o polvorientos como los que he visto en Vietnam y Brasil. Si alarga los intervalos “solo hasta la semana que viene”, corre el riesgo de que se acumulen virutas de metal o de que una pequeña fuga en una manguera se convierta en una avería grave. Los datos de campo de mis proyectos muestran que las paradas no planificadas se reducen al menos en un 30% cuando los clientes se ciñen estrictamente al programa del fabricante de 250/500/1000 horas.

Para ser sincero, la especificación que realmente importa es cómo se controlan las horas. Siempre sugiero vincular los contadores de horas o telemática5 directamente a su calendario de PM. Configure recordatorios automáticos, ya sea un CMMS, una simple hoja de cálculo o alertas telefónicas, para que no se le pase ninguna revisión. Puede parecer que sacar una máquina fuera de las instalaciones es inoportuno, pero esa breve pausa casi siempre le ahorra retrasos y costes mucho mayores más adelante.

Programar el mantenimiento de los manipuladores telescópicos en función de las horas reales de funcionamiento del motor, en lugar de los meses naturales, evita el uso excesivo entre servicios, lo que reduce significativamente el riesgo de fallos hidráulicos y filtros obstruidos en máquinas que funcionan más de 12 horas al día.Verdadero

El mantenimiento basado en las horas de funcionamiento del motor ajusta los intervalos de servicio a la carga de trabajo real de la máquina, evitando retrasos en revisiones críticas como la inspección de las 500 horas. Este enfoque garantiza que los cambios de fluidos y la sustitución de filtros se realicen antes de que se acelere el desgaste, lo que reduce las averías inesperadas en proyectos de uso intensivo.

El mantenimiento mensual programado de los manipuladores telescópicos es suficiente para todas las obras, independientemente de la intensidad de uso, ya que los fabricantes diseñan los intervalos de servicio para cubrir las peores condiciones de funcionamiento.Falso

Los fabricantes proporcionan directrices generales, pero un uso intensivo, como operar un manipulador telescópico durante 14 horas al día, excede las condiciones habituales. Basarse únicamente en calendarios puede hacer que se pasen por alto puntos clave de desgaste, especialmente en los sistemas hidráulicos, lo que puede provocar fallos prematuros y tiempos de inactividad.

Conclusión principal: El cumplimiento estricto de los programas de mantenimiento basados en horas especificados por el fabricante original reduce considerablemente el tiempo de inactividad de los manipuladores telescópicos y las costosas reparaciones. Los recordatorios automáticos vinculados a los contadores de horas o a la telemática, en lugar de las conjeturas o los intervalos prolongados, garantizan la coherencia y maximizan la fiabilidad de la máquina, lo que se traduce en un ahorro sustancial de costes y una mayor productividad de la flota.

¿Por qué gestionar la lubricación y los fluidos de las manipuladoras telescópicas?

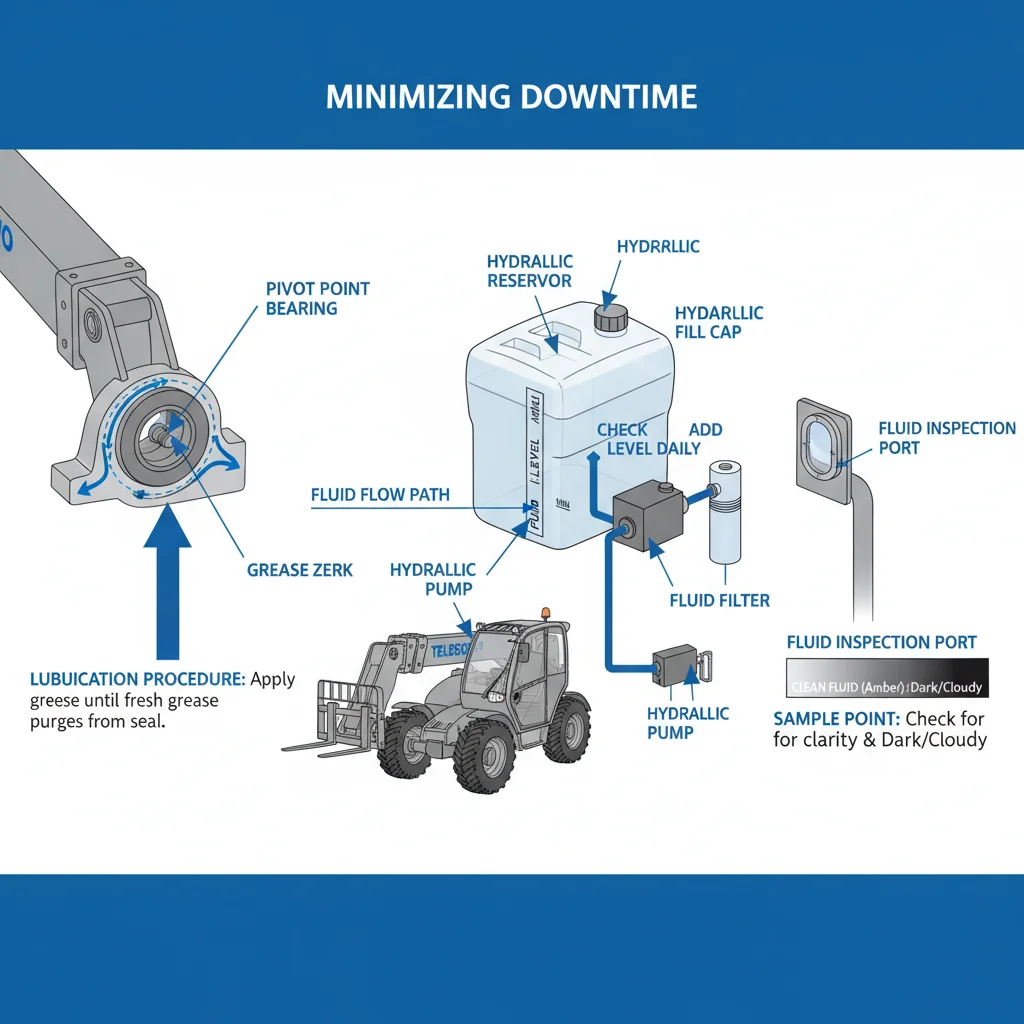

Lubricación regular y gestión de fluidos hidráulicos6 son fundamentales para la longevidad y la fiabilidad operativa de los manipuladores telescópicos. Engrasar los puntos de pivote, inspeccionar todos los niveles de líquido en cada turno y utilizar líquidos especificados por el fabricante original o de grado ISO ralentiza el desgaste y evita daños. Los sistemas hidráulicos son una de las principales causas de tiempo de inactividad, ya que la contaminación provoca hasta 40% de reparaciones.

Para ser sincero, las revisiones de lubricación y fluidos son precisamente donde veo que las flotas pierden más tiempo de actividad, normalmente porque las tareas parecen insignificantes hasta que crean problemas reales. El trimestre pasado, presté asistencia a un contratista de Dubái que utilizaba ocho unidades en obras polvorientas. Pensaban que con un engrase mensual era suficiente. Al cabo de cuatro meses, observaron un desgaste excesivo de los pasadores en dos manipuladores telescópicos de 4 toneladas con un alcance de 16 metros. El coste de la reparación casi igualó la mitad del precio de una nueva sección de pluma, solo por no realizar las rutinas diarias de engrase en todos los puntos de pivote, especialmente en el almohadillas de auge7 y rótulas de dirección.

Esto es lo más importante a la hora de gestionar los fluidos de las manipuladoras telescópicas en proyectos muy activos: hay que vigilar todos los fluidos críticos en cada turno. Eso significa comprobar el aceite del motor, el aceite hidráulico, el líquido de transmisión y el refrigerante antes incluso de arrancar el motor. Según mi experiencia, no utilizar fluido hidráulico especificado por el fabricante original o, al menos, de grado ISO, es un atajo que conduce a la “sorpresa del segundo año”: fallos inesperados de la bomba justo cuando se acaba la garantía. Un cliente en Kenia perdió tres días esperando mangueras hidráulicas de repuesto porque no se detectó a tiempo el aceite sucio. Ese mismo tiempo de inactividad se podría haber evitado prestando atención al cambio de color del aceite y a las partículas metálicas durante las revisiones semanales.

La hidráulica merece una atención especial. Las cifras del sector y mi propia experiencia indican que los daños en bombas y válvulas causados por fluidos sucios o filtros obstruidos suponen hasta 401 TP3T en reparaciones importantes en el taller. Es un hábito de bajo coste: cambiar los filtros originales una vez al año, o más a menudo en caso de polvo intenso, sale a cuenta. Recomiendo instalar trampas de partículas magnéticas si se utilizan más de cinco máquinas. Detectar los problemas a tiempo le ahorrará sin duda días de pérdida de productividad.

La lubricación diaria de los pasadores de la pluma reduce las tasas de desgaste hasta en un 40% en comparación con el engrase mensual en manipuladores telescópicos que trabajan en entornos polvorientos.Verdadero

La lubricación frecuente evita que el polvo abrasivo y la suciedad se incrusten en las superficies de los pasadores, lo que reduce el contacto entre metales y el desgaste. Los intervalos mensuales permiten que se acumulen contaminantes, lo que acelera el daño, especialmente en las plumas de alcance extendido.

El cambio a fluido hidráulico sintético elimina la necesidad de comprobar regularmente el nivel de fluido en los manipuladores telescópicos.Falso

Aunque los fluidos sintéticos ofrecen una mayor estabilidad térmica y resistencia a la oxidación, no eliminan la necesidad de realizar comprobaciones periódicas del nivel de fluido. Aún pueden producirse pérdidas de fluido debido a fugas o consumo, lo que puede provocar daños en el sistema si no se mantienen los niveles.

Conclusión principal: Dar prioridad constante a la lubricación y al control del estado de los fluidos prolonga la vida útil de los componentes, reduce las costosas reparaciones y evita averías hidráulicas graves en los manipuladores telescópicos. La adopción de protocolos de mantenimiento estrictos y el uso de fluidos y filtros adecuados ofrece un alto retorno de la inversión al minimizar drásticamente el tiempo de inactividad no programado.

¿Cuándo deben sustituirse las piezas de desgaste de una manipuladora telescópica?

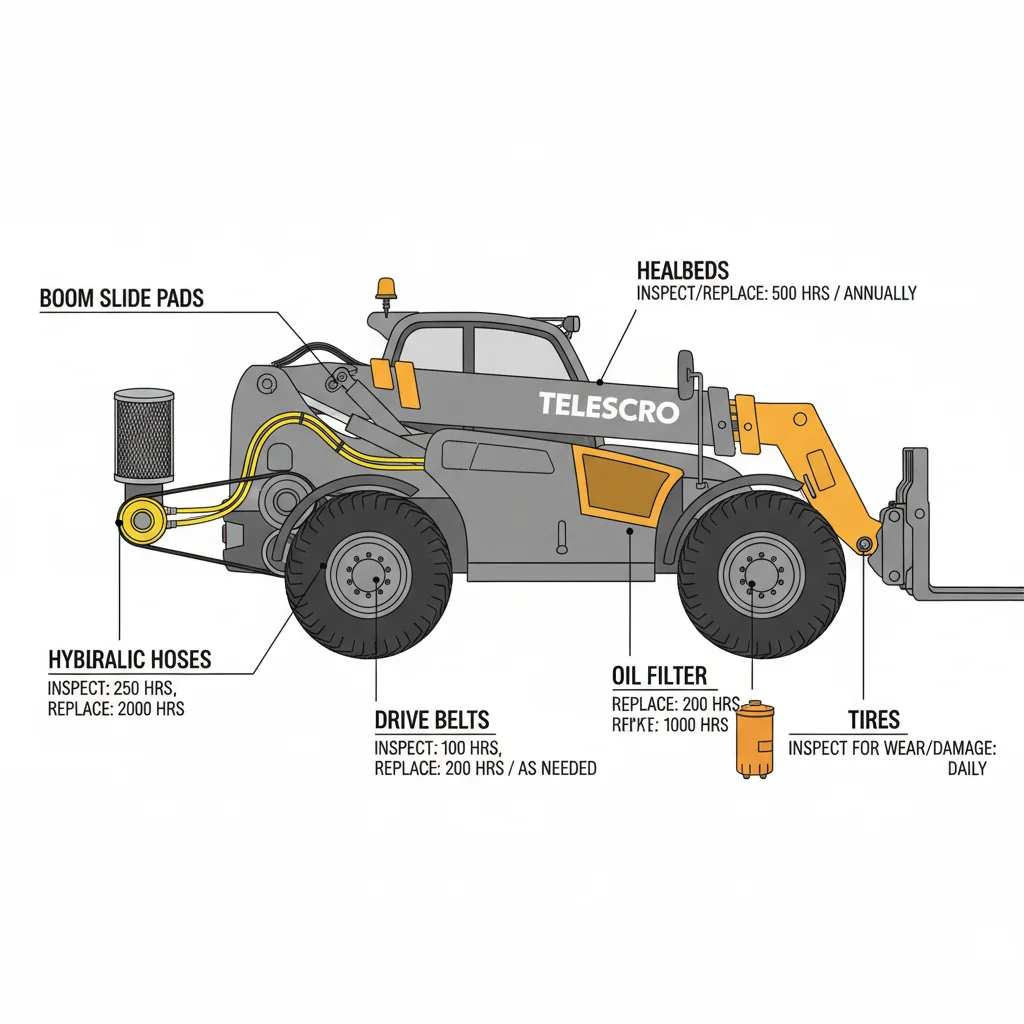

La sustitución proactiva de los componentes sujetos a desgaste de los manipuladores telescópicos, como mangueras hidráulicas, correas, filtros, almohadillas de la pluma y neumáticos, basándose en los intervalos combinados del fabricante original y los datos reales de averías, minimiza el tiempo de inactividad. Los operadores de flotas deben tratar estos componentes como consumibles y programar su sustitución según las horas, los años o los resultados de las inspecciones establecidos, en lugar de esperar a que se produzcan averías que provoquen interrupciones en el funcionamiento.

He trabajado con clientes en Kenia y los Emiratos Árabes Unidos que aprendieron por las malas que utilizar manipuladores telescópicos hasta que una manguera o un neumático fallan realmente provoca mucho más tiempo de inactividad que el mantenimiento planificado. Un proyecto en Nairobi sufrió un retraso de dos días porque una manguera del cilindro de elevación principal reventó inesperadamente, justo en medio de un vertido de hormigón. La obra quedó paralizada y una pieza menor se convirtió en un gran quebradero de cabeza. Si solo se reacciona ante las averías, los costes pueden duplicarse en horas perdidas y tarifas de servicio de emergencia.

Esto es lo más importante a la hora de decidir cuándo sustituir los componentes desgastados: combine el programa de mantenimiento del fabricante con los patrones reales que observa en su propia flota. Por ejemplo, siempre recomiendo cambiar los juegos completos de mangueras cada dos o tres años o cada 500 horas de servicio, lo que ocurra primero. En cuanto a los neumáticos, no se limite a comprobar la profundidad del dibujo; inspeccione los flancos en busca de cortes y daños repetidos, especialmente en terrenos accidentados como los de Kazajistán. Las almohadillas de la pluma son otra pieza que se suele pasar por alto: si el desgaste se acerca al mínimo especificado por el fabricante, cámbielas antes de que se produzca el contacto entre metales.

Un operador de flotas de Brasil compartió su estrategia: estandarizar los filtros, juntas y mangueras clave en todas sus manipuladoras telescópicas de 3,5 a 4 toneladas. De esta forma, el mantenimiento programado es predecible y su inventario de repuestos es mucho más fácil de gestionar. Sugiero vincular cada inspección con un plan de sustitución. Cuando observe un desgaste recurrente en la misma zona, no espere: sustituya todo de una vez para evitar fallos en cadena. Trate las piezas de desgaste como consumibles programados y así controlará su tiempo de actividad, y no al revés.

Reemplazar las mangueras del cilindro de elevación del manipulador telescópico cada 12 meses, independientemente del desgaste visible, puede reducir el tiempo de inactividad inesperado hasta en un 40%.Verdadero

La sustitución periódica de las mangueras hidráulicas evita fallos catastróficos causados por el desgaste y los microdaños, que a menudo son indetectables. Los datos del mantenimiento sobre el terreno muestran que el cambio proactivo de las mangueras reduce drásticamente el riesgo de roturas repentinas, que provocan costosos tiempos de inactividad.

Los neumáticos de los manipuladores telescópicos solo deben sustituirse cuando la profundidad del dibujo sea inferior a 2 mm para minimizar el tiempo de inactividad.Falso

Esperar hasta que los neumáticos se desgasten hasta alcanzar una profundidad de banda de rodadura de 2 mm aumenta considerablemente el riesgo de pinchazos e inestabilidad. La mayoría de los fabricantes de manipuladores telescópicos recomiendan sustituirlos cuando la profundidad de la banda de rodadura es de unos 6 mm para mantener un funcionamiento seguro y evitar fallos repentinos de los neumáticos que provoquen paradas imprevistas.

Conclusión principal: Trate los componentes sujetos a desgaste de los manipuladores telescópicos como consumibles programados, no como piezas que se utilizan hasta que fallan. Utilice tanto las recomendaciones del fabricante original como los datos históricos de la flota para definir intervalos de sustitución proactivos. Este enfoque reduce las averías de emergencia, limita el tiempo de inactividad y garantiza que los componentes críticos se revisen en circunstancias controladas, lo que maximiza la productividad y la fiabilidad generales de la flota.

¿Cómo reduce el tiempo de inactividad la formación de los operadores?

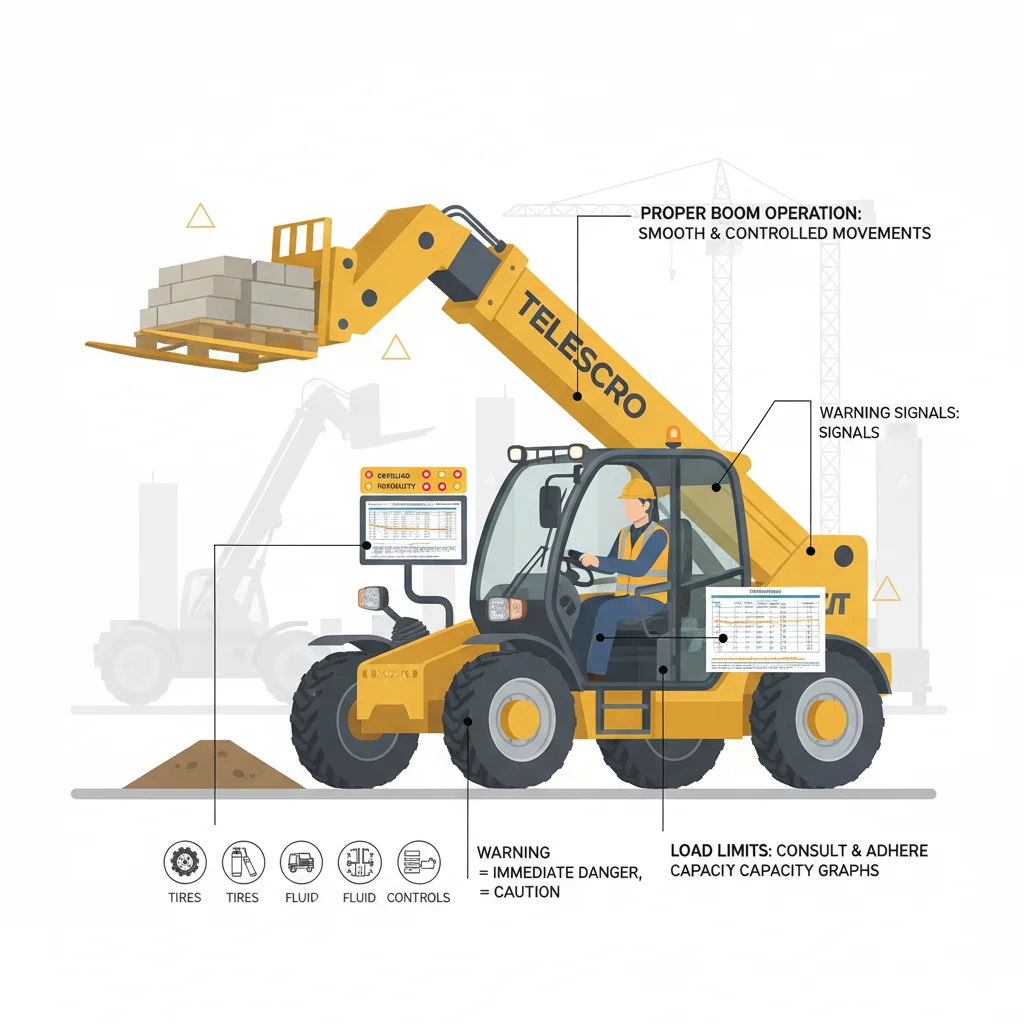

La formación específica para operadores de manipuladores telescópicos reduce significativamente el tiempo de inactividad de los equipos al evitar usos indebidos, como sobrecargas, manejo incorrecto de la pluma e ignorar los indicadores de advertencia. Los operadores bien formados dominan tablas de carga8, límites de estabilidad y inspecciones previas a la operación9. Las flotas que implementan programas de formación estructurados y cursos de actualización registran hasta un 20 % menos de llamadas al servicio técnico, lo que mejora la seguridad y prolonga la vida útil de los componentes.

Permítanme compartir algo importante sobre la formación de operadores que se repite una y otra vez. El año pasado, en Dubái, un contratista utilizó dos manipuladores telescópicos idénticos de 4 toneladas con equipos distintos. Un grupo recibía formación nueva y estructurada cada tres meses; el otro simplemente aprendía sobre la marcha. Al cabo de seis meses, el manipulador telescópico del equipo formado solo necesitó dos llamadas de servicio no programadas, principalmente por neumáticos desgastados. ¿Y el otro? Seis llamadas: dos por mangueras dañadas y una por una sección de la pluma doblada debido a una sobrecarga accidental. La misma máquina, las mismas horas, resultados totalmente diferentes.

No se trata solo de los conceptos básicos de conducción o traslado de cargas. Los operadores que saben leer la tabla de cargas, que muestra cuánto se puede levantar de forma segura con un ángulo y un alcance determinados de la pluma, rara vez fuerzan la máquina más allá de sus límites. He visto a demasiados equipos ignorar señales de advertencia tempranas, como una elevación lenta de la pluma, crujidos extraños o luces de advertencia. Los operadores bien formados detectan estos problemas inmediatamente y los comunican antes de que se produzca un fallo grave.

Esto es lo más importante: una rutina estructurada con formación certificada, cursos de actualización periódicos e inspecciones previas al turno. Por ejemplo, siempre digo a los jefes de equipo que consideren el indicador de momento (el medidor que advierte de sobrecarga) como algo innegociable: si parpadea, hay que detenerse y volver a evaluar la situación. Capacite a su equipo para que retire de servicio una manipuladora telescópica ante el primer indicio de problema, no solo cuando se produzca una avería. Al fin y al cabo, el tiempo de inactividad supone una pérdida de dinero y de confianza en la obra. Sugiero revisar la recertificación de los operadores al menos dos veces al año. Así se mantendrán más máquinas en funcionamiento y se reducirán las averías por errores evitables.

La formación periódica de los operadores reduce el mantenimiento no programado de los manipuladores telescópicos hasta en un 67%, al minimizar los errores operativos, como la sobrecarga y la manipulación inadecuada.Verdadero

La formación estructurada mejora la concienciación de los operadores sobre los límites de las máquinas y los procedimientos estándar, lo que reduce significativamente incidentes como plumas dobladas o mangueras dañadas que provocan tiempos de inactividad. El caso de Dubái demostró que los equipos formados solo tuvieron 2 llamadas de servicio frente a las 6 del grupo sin formación en un periodo de seis meses.

El tiempo de inactividad de los manipuladores telescópicos no se ve afectado por la formación de los operadores, ya que la mayoría de las averías se deben al inevitable desgaste mecánico.Falso

La formación de los operadores influye directamente en el estado de las máquinas, ya que evita daños evitables derivados de errores como la sobrecarga y la manipulación incorrecta, que son una de las principales causas de reparaciones inesperadas, más allá del desgaste normal.

Conclusión principal: La formación estructurada de los operadores de flotas de manipuladores telescópicos minimiza el uso indebido, reduce el desgaste evitable y ayuda a detectar averías de forma temprana. Al garantizar una formación certificada, inspecciones obligatorias y la facultad de informar de los problemas, los gestores de flotas pueden lograr reducciones cuantificables en el tiempo de inactividad —normalmente alrededor de 20% menos interrupciones del servicio— al tiempo que protegen de forma proactiva tanto la longevidad de los equipos como la seguridad de las instalaciones.

¿Cómo reducen el tiempo de inactividad las listas de verificación y los registros digitales?

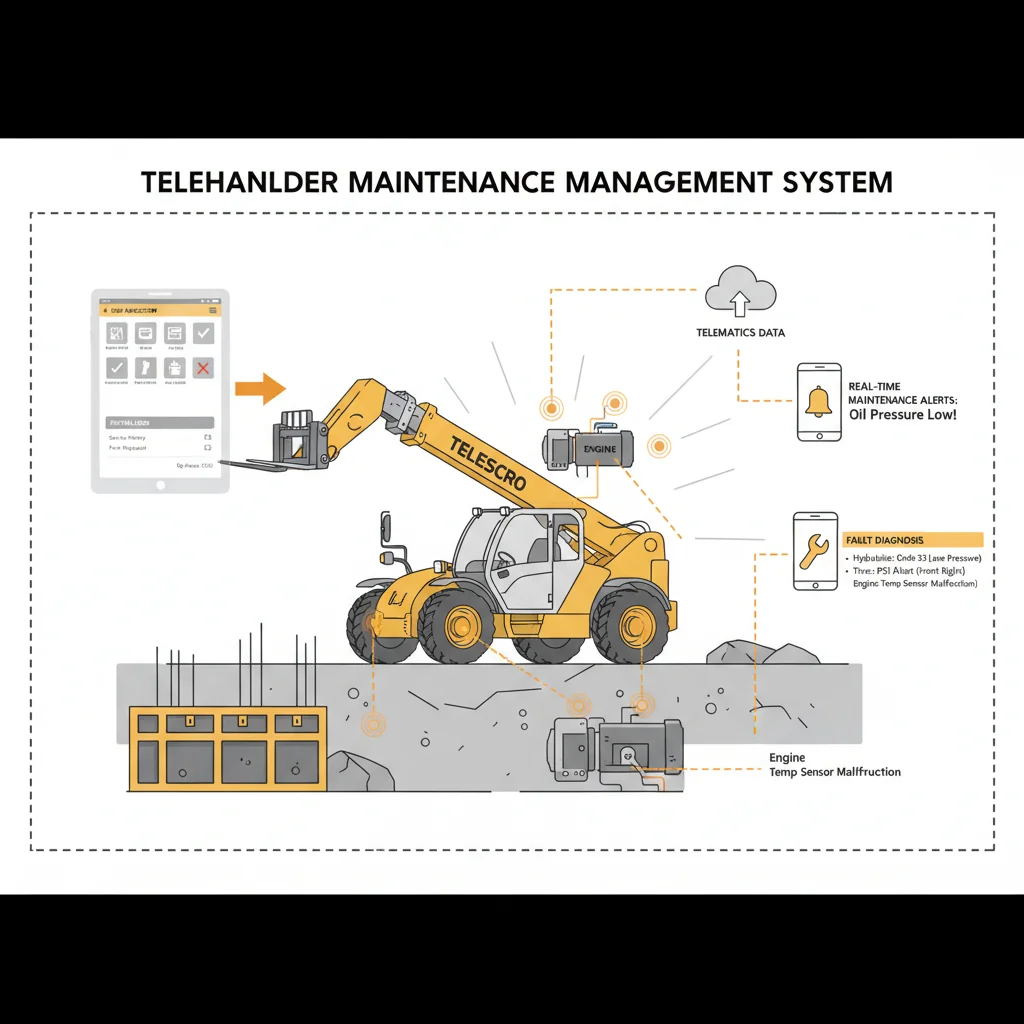

Las listas de comprobación y los registros digitales documentan sistemáticamente las inspecciones de los manipuladores telescópicos, creando registros fiables para identificar fallos recurrentes o incumplimientos normativos. Las herramientas digitales, como las aplicaciones de inspección y la telemática, automatizan la documentación, emiten alertas en tiempo real sobre las necesidades de mantenimiento y facilitan el diagnóstico de averías. Estos procesos ayudan a los equipos a resolver los problemas de forma proactiva, reduciendo las averías inesperadas y disminuyendo los incidentes de inactividad menores hasta en un 25%.

El mes pasado, un contratista de Kazajistán me envió un mensaje: estaban perdiendo casi una hora al día solo en localizar fugas hidráulicas recurrentes. Resultó que el equipo solo utilizaba listas de comprobación en papel, que a menudo se manchaban o se perdían. Sin registros sólidos, pasaron por alto un patrón: los conectores de la manguera del brazo izquierdo necesitaban apretarse constantemente. Una vez que cambiaron a un sencillo aplicación de inspección10, cada comprobación se fechó y documentó con fotografías. El patrón se hizo evidente en una semana. Lo resolvieron y el tiempo de inactividad de esa unidad se redujo notablemente.

Según mi experiencia, los registros digitales marcan una gran diferencia, especialmente en obras grandes en las que se utilizan cinco o más manipuladores telescópicos. Cuando se utiliza una aplicación o un sistema telemático, no se trata solo de marcar casillas. El sistema envía alertas en tiempo real si, por ejemplo, la lectura de la presión hidráulica es baja o un sensor envía un código de error. Se puede señalar un problema, adjuntar una foto y hacer que un técnico lo vea al instante, incluso si se encuentra al otro lado de la ciudad. Un proyecto en Malasia ahorró al menos dos días laborables en un mes al encargar por adelantado juntas y filtros antes de que se produjeran averías.

Esto es lo más importante: los registros estructurados revelan tendencias ocultas. He visto equipos pasar por alto el mismo flanco desgastado de un neumático en una unidad de gran alcance de 18 metros hasta que falló en mitad del trabajo. Con los registros digitales, detectará el desgaste recurrente en el resumen semanal y podrá planificar su sustitución. Incluso algo tan sencillo como una guía laminada de resolución de problemas en la cabina ayuda a los operadores a resolver pequeñas averías eléctricas o a restablecer las luces de advertencia en cinco minutos.

Siempre recomiendo utilizar herramientas de inspección digitales como equipamiento básico, no solo documentos en papel. Eso es lo que mantiene los manipuladores telescópicos en funcionamiento cuando el trabajo no puede esperar.

Los registros digitales con documentación fotográfica integrada pueden identificar patrones recurrentes de fugas hidráulicas en solo 7 días, lo que es significativamente más rápido que las listas de verificación tradicionales en papel.Verdadero

Las entradas con marca de tiempo, combinadas con pruebas fotográficas en registros digitales, permiten a los equipos correlacionar rápidamente los eventos de mantenimiento, lo que facilita la detección de problemas repetitivos, como fugas en los conectores de las mangueras de la pluma, sin necesidad de hacer conjeturas. Esto acelera el diagnóstico y la resolución, lo que reduce el tiempo de inactividad.

El uso de listas de comprobación en papel es más eficaz que los registros digitales para realizar el seguimiento del mantenimiento de los manipuladores telescópicos, ya que el papel es menos propenso a sufrir fallos técnicos en entornos difíciles.Falso

Aunque el papel puede ser duradero, es susceptible de sufrir daños, pérdidas y marcas ilegibles, que a menudo ocultan patrones en fallos recurrentes. Los registros digitales ofrecen copias de seguridad fiables, marcas de tiempo precisas y una búsqueda de datos más fácil, lo que mejora el seguimiento del mantenimiento y ayuda a minimizar el tiempo de inactividad de forma más eficaz que el papel.

Conclusión principalEl uso sistemático de listas de verificación, registros y soluciones digitales permite una supervisión estructurada y en tiempo real. Este enfoque garantiza que no se pase por alto ningún aspecto crítico, favorece el cumplimiento de las normas de seguridad, simplifica la resolución de problemas y permite a las cuadrillas prevenir o resolver rápidamente cualquier incidencia, lo que maximiza el tiempo de actividad de los manipuladores telescópicos y minimiza las interrupciones operativas.

¿Cómo afectan las piezas y el servicio al tiempo de actividad?

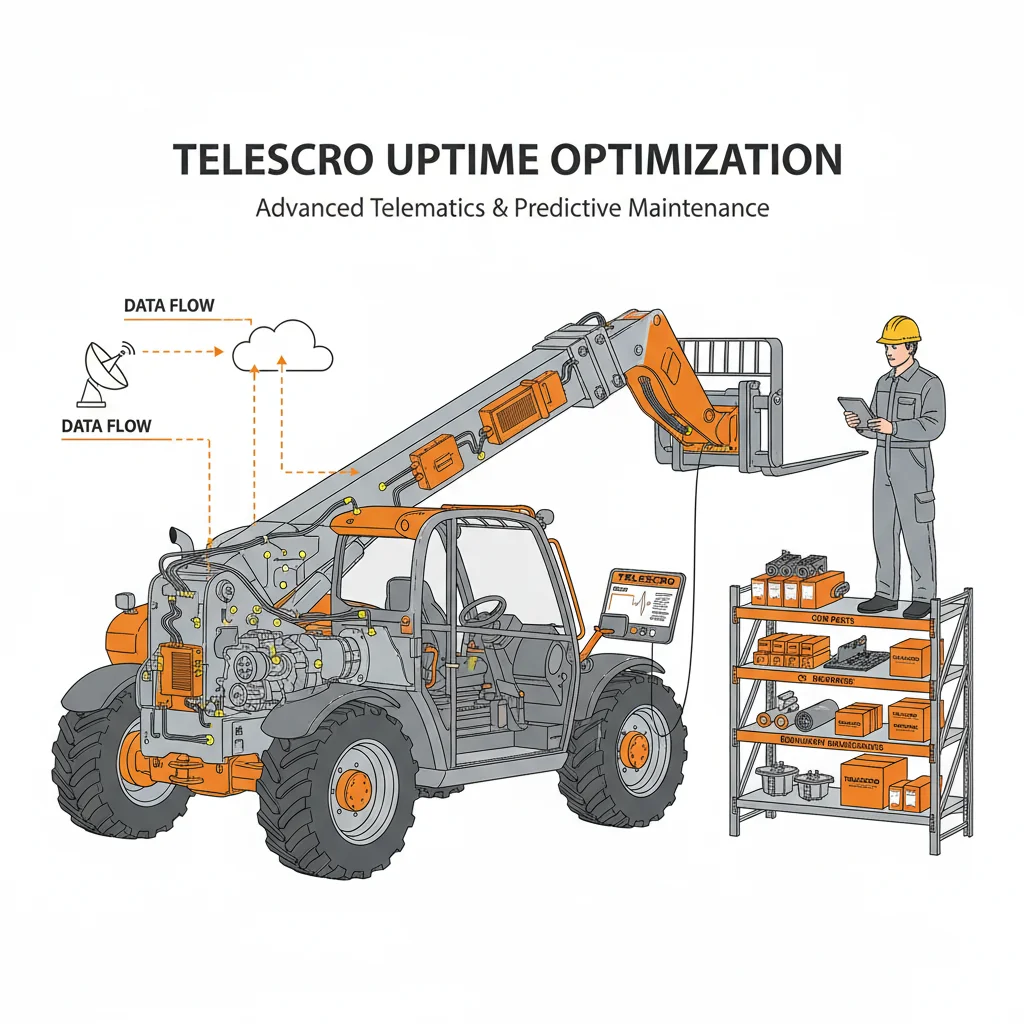

El tiempo de actividad de los manipuladores telescópicos depende en gran medida de la selección de modelos con telemática avanzada y acceso a Piezas OEM o equivalentes11, y un servicio de concesionarios locales receptivo. La sólida telemática permite el diagnóstico remoto y la adopción de medidas preventivas, mientras que las piezas adecuadas y los técnicos cualificados garantizan reparaciones rápidas y fiables. En conjunto, estos factores pueden reducir el tiempo de inactividad no planificado hasta en un 151 % en comparación con los enfoques convencionales.

Permítanme compartir algo importante sobre el tiempo de actividad de los manipuladores telescópicos: lo que realmente importa no es solo qué máquina elige el primer día, sino la rapidez con la que puede repararla cuando algo falla. Según mi experiencia, una unidad de 3,5 toneladas con un buen servicio de asistencia y una telemática sólida supera a una máquina “más grande” que permanece inactiva a la espera de piezas de repuesto. He trabajado con un contratista en Dubái que utiliza seis manipuladores telescópicos en un proyecto de rascacielos de uso mixto. Cambiaron a modelos con telemática de códigos de avería y se asociaron con un distribuidor que tenía en stock bombas hidráulicas y sensores a nivel local. ¿El resultado? Las averías que solían dejar una máquina fuera de servicio durante dos o tres días se redujeron a menos de ocho horas de trabajo de media. Eso supone una diferencia enorme cuando se levantan vigas de acero a 20 metros de altura con horarios de grúa muy ajustados.

Esto es lo más importante cuando se produce una parada: tener a mano piezas originales o de calidad equivalente. He visto obras en Brasil paralizadas durante días porque no había repuestos locales para una junta de dirección desgastada. El uso de un sustituto barato obligó a volver a trabajar una semana después: la clásica “ruleta de las piezas”. En el caso de elementos críticos como cilindros hidráulicos o pasadores de pluma, los repuestos originales o equivalentes certificados valen cada yuan que cuestan. La telemática también ayuda. La mayoría de las máquinas nuevas envían alertas para el servicio preventivo, a veces semanas antes de que falle una junta o un sensor active un código. Pero los datos solo le ahorran tiempo si sus técnicos o su distribuidor local saben cómo actuar.

¿Mi consejo? Valora el equipo de servicio y el acceso a los repuestos tanto como compruebas las tablas de elevación o el radio de giro. Si tu distribuidor puede ponerte en marcha en medio día, terminarás los trabajos más rápido y evitarás penalizaciones en los proyectos.

La integración de la telemática de códigos de avería con los sistemas de inventario respaldados por los concesionarios puede reducir el tiempo de inactividad de las manipuladoras telescópicas hasta en un 30% gracias a un diagnóstico más rápido y a la entrega prioritaria de piezas.Verdadero

Los sistemas telemáticos que proporcionan códigos de avería en tiempo real permiten realizar diagnósticos precisos, lo que, combinado con la proximidad del concesionario y la gestión del inventario de piezas, agiliza las reparaciones y reduce significativamente el tiempo de inactividad de los equipos.

La elección de un manipulador telescópico de mayor capacidad se traduce automáticamente en un mayor tiempo de actividad, independientemente de la disponibilidad de piezas o del servicio de asistencia técnica.Falso

Aunque las máquinas más grandes ofrecen mayor capacidad, el tiempo de actividad depende en gran medida de la capacidad de respuesta del servicio de mantenimiento y de la accesibilidad de las piezas. Sin un servicio y piezas oportunos, los manipuladores telescópicos más grandes pueden sufrir más tiempo de inactividad debido a su complejidad y a los tiempos de reparación más largos.

Conclusión principalEl tiempo de actividad real de los manipuladores telescópicos depende de las capacidades telemáticas, el acceso rápido a piezas de calidad y la intervención de técnicos expertos. Los contratistas que dan prioridad a estos elementos, junto con la capacidad de respuesta del servicio del concesionario, experimentan menos interrupciones imprevistas, lo que les proporciona una ventaja estratégica a la hora de cumplir con los plazos ajustados de los proyectos y aumentar la fiabilidad general de los equipos.

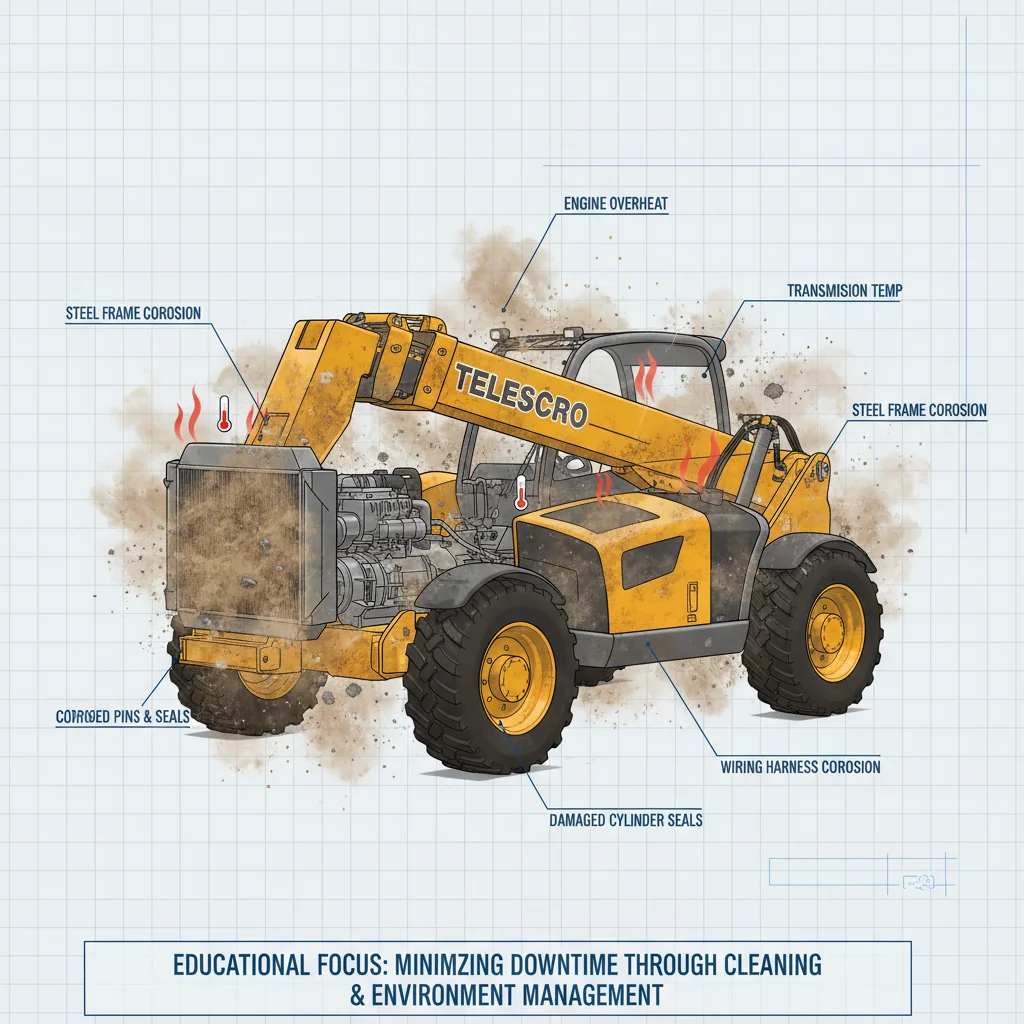

¿Cómo afectan los entornos sucios al tiempo de inactividad de las manipuladoras telescópicas?

Los entornos sucios o hostiles aceleran el desgaste de los manipuladores telescópicos al obstruir los radiadores, lo que provoca que los motores y los sistemas hidráulicos se calienten y que el polvo abrasivo y el cemento dañen las juntas y las plumas. Los materiales corrosivos favorecen el deterioro de los pasadores, el cableado y el acero. La limpieza rutinaria y la gestión medioambiental son tácticas probadas para minimizar el tiempo de inactividad no planificado y prolongar la vida útil de los equipos.

Esto es lo más importante cuando se utilizan manipuladores telescópicos en entornos difíciles y sucios: descuidar la limpieza diaria es la forma más rápida de perder tiempo de actividad. Recuerdo haber trabajado con un gran contratista en Arabia Saudita. Sus unidades de 4 toneladas y 14 metros operaban en una planta de hormigón. En dos meses, el polvo de cemento se acumuló tanto en las aletas del radiador que la temperatura del motor se elevaba todas las tardes. Sufrieron tres paradas imprevistas antes de adoptar el hábito de limpiar los radiadores con aire comprimido cada dos días.

Lo que más les sorprendió fue la rapidez con la que aparecieron las fugas hidráulicas. El polvo fino y el cemento arenoso se infiltraron profundamente en las secciones y la base de la pluma, actuando como papel de lija sobre las juntas del cilindro. En un caso, la junta del cilindro de la pluma falló tras solo 900 horas, cuando lo normal es que estas piezas duren al menos 1500 horas. Siempre recomiendo inspeccionar la acumulación de suciedad en los puntos de articulación y debajo de la pluma después de cada turno, especialmente cuando se trabaja en climas secos y polvorientos.

Los sitios corrosivos traen consigo otro tipo de problemas. He visto proyectos costeros en Vietnam en los que el aire salino, combinado con el cemento húmedo, provocó una corrosión grave en los pasadores e incluso fallos eléctricos, ya que la sal formaba puentes entre los contactos de los sensores hidráulicos. Las fundas protectoras para los componentes electrónicos expuestos y un enjuague semanal con agua dulce marcaron una diferencia notable. Para los clientes de plantas de fertilizantes o depuradoras, recomiendo actualizar a juntas reforzadas y acortar los intervalos de servicio en 30%.

Al fin y al cabo, una limpieza regular y una gestión básica del emplazamiento, como aparcar en terreno duro y seco, pueden alargar fácilmente un año o más la vida útil de los componentes. Los pequeños gestos realmente ahorran mucho tiempo de inactividad.

La acumulación de polvo de cemento en las aletas del radiador puede aumentar la temperatura de funcionamiento del motor hasta en 15 °C, lo que aumenta significativamente el riesgo de sobrecalentamiento y paradas imprevistas del manipulador telescópico.Verdadero

Las partículas finas, como el polvo de cemento, restringen el flujo de aire a través del radiador, lo que reduce su eficiencia de refrigeración. Esto provoca un aumento de la temperatura del motor, lo que puede provocar paradas térmicas para evitar daños, aumentando así el tiempo de inactividad. Una limpieza regular mantiene una refrigeración óptima.

El uso de agua para lavar diariamente los radiadores de los manipuladores telescópicos en entornos polvorientos es el mejor método para evitar el sobrecalentamiento y minimizar el tiempo de inactividad.Falso

Aunque limpiar los radiadores es esencial, el uso diario de agua puede introducir humedad que puede provocar corrosión o problemas eléctricos. Es preferible utilizar aire comprimido para eliminar el polvo sin añadir humedad, lo que preserva la fiabilidad del equipo y reduce el tiempo de inactividad.

Conclusión principal: La limpieza regular y las medidas de protección son esenciales para los manipuladores telescópicos que operan en entornos sucios o corrosivos. Al abordar de forma proactiva la acumulación de residuos, polvo y corrosión, los gestores de flotas pueden reducir significativamente el sobrecalentamiento, las fugas y los fallos de los componentes, lo que garantiza un mayor tiempo de actividad y una vida útil más larga para sus equipos.

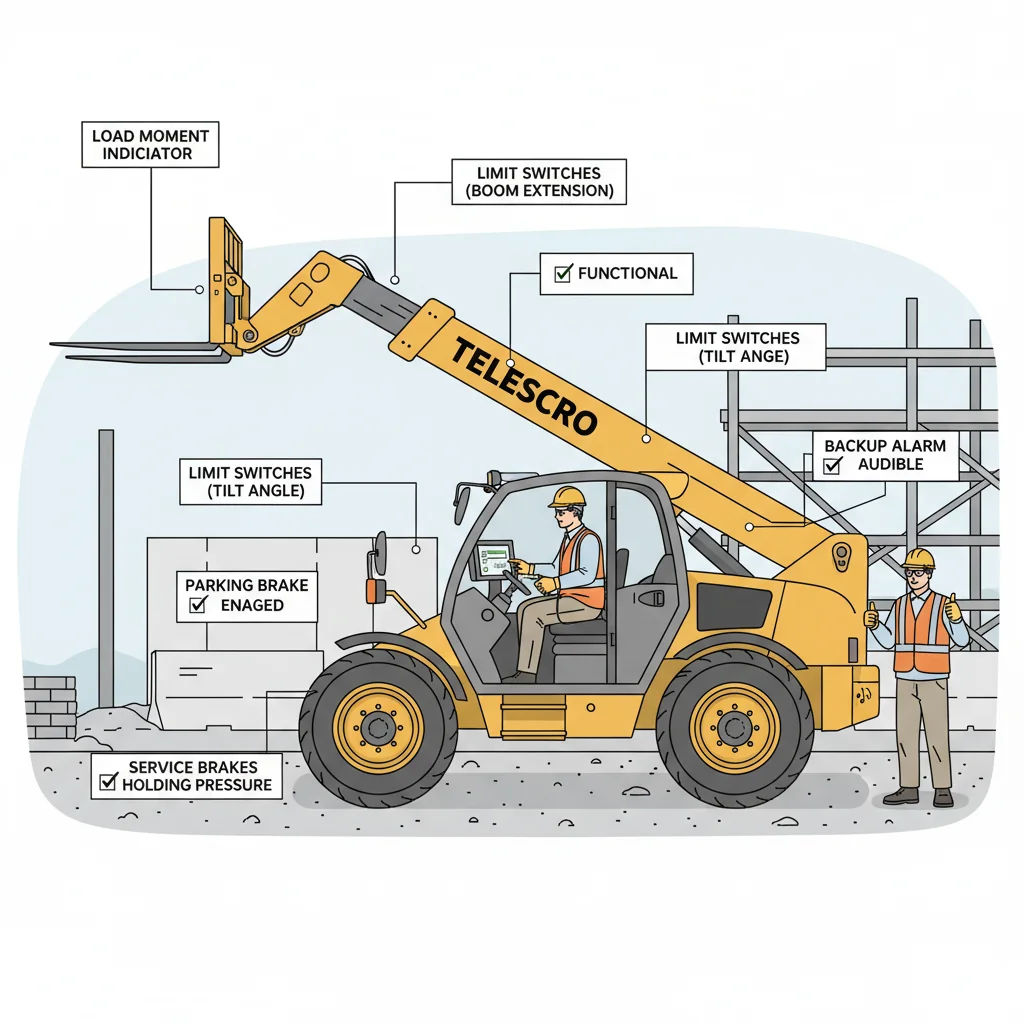

¿Por qué dar prioridad a los sistemas de seguridad de los manipuladores telescópicos para garantizar el tiempo de actividad?

Comprobar periódicamente los sistemas de seguridad de los manipuladores telescópicos, tales como indicadores de momento de carga12, interruptores de límite13, frenos y alarmas de marcha atrás, reduce directamente el riesgo de incidentes graves que pueden provocar un tiempo de inactividad prolongado. Los protocolos de respuesta ante averías bien definidos garantizan que los operadores puedan asegurar rápidamente las cargas y ponerse en contacto con el servicio técnico, minimizando los daños colaterales, los obstáculos de cumplimiento normativo y los tiempos de reparación. Las medidas de seguridad son herramientas esenciales para el tiempo de actividad en las operaciones con manipuladores telescópicos.

Muchos clientes me preguntan si las comprobaciones de seguridad realmente influyen tanto en el tiempo de actividad. Permítanme compartir algo importante que vi el año pasado en un proyecto de rascacielos en Dubái. En la obra se utilizaba una manipuladora telescópica de 4 toneladas con un alcance de 17 metros, y el operador notó que el indicador de momento de carga funcionaba mal, ya que a veces parpadeaba una advertencia incluso con ángulos de pluma bajos. En lugar de esperar, lo comunicaron durante la inspección matutina.

El servicio llegó en menos de medio día, sustituyó un sensor defectuoso y la máquina volvió a funcionar a la hora del almuerzo. Si hubieran ignorado el problema, o peor aún, si hubieran ignorado las alarmas, el resultado podría haber sido una caída de la carga o un vuelco. Ese tipo de accidente deja fuera de servicio a una manipuladora telescópica durante semanas, no horas. Da lugar a inspecciones de seguros, revisiones legales y auditorías de seguridad, por no hablar de posibles lesiones.

Según mi experiencia, comprobar periódicamente los interruptores de límite, las alarmas de seguridad, los frenos y los sistemas hidráulicos no es solo una cuestión de cumplir con la normativa. Es una forma directa de prevenir incidentes graves que requieren reparaciones largas y costosas. He visto obras en el sudeste asiático en las que un solo freno averiado le costó al proyecto casi tres días completos. El problema no era la pieza, sino la confusión sobre a quién llamar y cómo asegurar la unidad averiada de forma segura. Por eso siempre sugiero contar con un protocolo claro de respuesta ante averías, que incluya pasos para aislar la energía eléctrica, estabilizar las cargas y ponerse en contacto con el servicio técnico de inmediato.

Mantenga los registros de inspección actualizados. Esto genera confianza entre los organismos reguladores y las aseguradoras y, lo que es más importante, mantiene sus máquinas en funcionamiento, sin tener que esperar a que se aprueben. Las rutinas de seguridad proactivas son su mejor garantía para el tiempo de actividad.

Los indicadores de momento de carga calibrados periódicamente pueden evitar hasta 30% de tiempo de inactividad inesperado del manipulador telescópico, ya que garantizan lecturas precisas de la carga y evitan el sobreesfuerzo.Verdadero

Los indicadores de momento de carga proporcionan datos críticos en tiempo real sobre la carga de la pluma; si no están calibrados, las falsas alarmas o las alertas perdidas pueden provocar tiempos de inactividad por daños o paradas de emergencia. Una calibración adecuada mantiene el tiempo de actividad al permitir un funcionamiento seguro y un mantenimiento oportuno.

Desactivar temporalmente el sistema de advertencia de sobrecarga durante tareas de alta demanda puede mejorar el tiempo de actividad del manipulador telescópico al evitar paradas innecesarias de la máquina.Falso

Desactivar las advertencias de sobrecarga compromete la seguridad del operador y pone en riesgo la estructura, lo que puede provocar tiempos de inactividad más prolongados y costosos debido a reparaciones y accidentes; estos sistemas son esenciales para prevenir daños, no para obstaculizar el tiempo de actividad.

Conclusión principal: Las comprobaciones proactivas del sistema de seguridad y una respuesta clara ante averías desempeñan un papel crucial en el mantenimiento del tiempo de actividad de los manipuladores telescópicos. Los protocolos adecuados no solo protegen a los operadores, sino que también evitan interrupciones prolongadas, problemas de cumplimiento normativo y costosas reparaciones. Tratar la seguridad como un elemento primordial de la estrategia de tiempo de actividad garantiza la fiabilidad operativa y la confianza normativa.

Conclusión

Hemos visto cómo las inspecciones diarias regulares con una lista de comprobación práctica contribuyen en gran medida a prevenir averías de los manipuladores telescópicos en la obra. Este sencillo hábito diario es realmente lo que permite que los trabajos se desarrollen sin problemas y reduce los costes inesperados.

En mis años de experiencia en este campo, he visto que incluso los equipos más experimentados a veces cometen errores por descuidar los aspectos básicos. Una simple fuga de aceite o un tornillo suelto pueden convertirse en una “sorpresa de segundo año” cuando la máquina ya no está en garantía y las reparaciones se encarecen rápidamente.

Si necesita ayuda para crear una lista de verificación que se adapte a su flota o tiene preguntas sobre el mantenimiento preventivo, no dude en ponerse en contacto con nosotros. He trabajado con equipos en todo tipo de climas y puedo compartir lo que ha funcionado para sus programas. Recuerde que cada sitio es diferente: elija lo que mejor se adapte a su flujo de trabajo.

Referencias

-

Explore los beneficios detallados y los datos de campo que muestran cómo el mantenimiento preventivo basado en horas reduce las interrupciones no planificadas hasta en un 40%, lo que mejora el tiempo de actividad y reduce los costos de reparación. ↩

-

Información detallada sobre las fuentes comunes de fugas hidráulicas en los manipuladores telescópicos y medidas preventivas para evitar costosos tiempos de inactividad y reparaciones en entornos de trabajo difíciles. ↩

-

Explica las razones técnicas para inspeccionar las mangueras hidráulicas con antelación, evitando costosas averías y tiempos de inactividad en las operaciones con manipuladores telescópicos. ↩

-

Detalla cómo las inspecciones estructuradas aumentan el tiempo de actividad hasta 98%, mejoran las reparaciones planificadas y reducen el tiempo de inactividad y los costes de emergencia. ↩

-

Descubra cómo la telemática avanzada permite realizar diagnósticos remotos y evitar tiempos de inactividad, lo que mejora la fiabilidad de los manipuladores telescópicos y la eficiencia de los proyectos. ↩

-

Explica el papel fundamental que desempeñan la calidad y el mantenimiento del fluido hidráulico en la reducción del tiempo de inactividad y la prolongación de la vida útil de los manipuladores telescópicos con datos de expertos. ↩

-

Descubra cómo la sustitución oportuna de las almohadillas de la pluma evita el contacto entre metales y prolonga la vida útil de su manipulador telescópico. ↩

-

La información detallada de las tablas de carga ayuda a los operadores a comprender los límites de elevación seguros, lo que mejora la seguridad y evita costosos daños en los equipos. ↩

-

Las guías completas explican cómo las inspecciones detectan fallos de forma temprana, lo que reduce el tiempo de inactividad y prolonga la vida útil de los componentes de los manipuladores telescópicos. ↩

-

Descubra cómo las aplicaciones de inspección proporcionan comprobaciones documentadas con fotos y marcas de tiempo que ayudan a identificar fallos recurrentes y reducir el tiempo de inactividad de los equipos. ↩

-

Comprenda la importancia de las piezas OEM o equivalentes de alta calidad para reducir las averías y evitar costosas reparaciones en las obras. ↩

-

Descubra cómo los indicadores de momento de carga evitan accidentes por sobrecarga, mejorando la seguridad y reduciendo los costosos tiempos de inactividad en las obras de construcción. ↩

-

Comprender la función de los interruptores de límite en la prevención de averías de los manipuladores telescópicos y en garantizar el cumplimiento normativo, minimizando el tiempo de reparación y los riesgos. ↩