Cómo elegir horquillas para manipuladores telescópicos: guía práctica para evitar errores costosos

No hace mucho, vi cómo un equipo en Turquía perdía medio día cambiando horquillas dobladas en una manipuladora telescópica de gran alcance, todo porque las originales no estaban homologadas para la carga a plena extensión. Errores como estos cuestan más que dinero; pueden paralizar todo un vertido o poner en riesgo la seguridad en la obra.

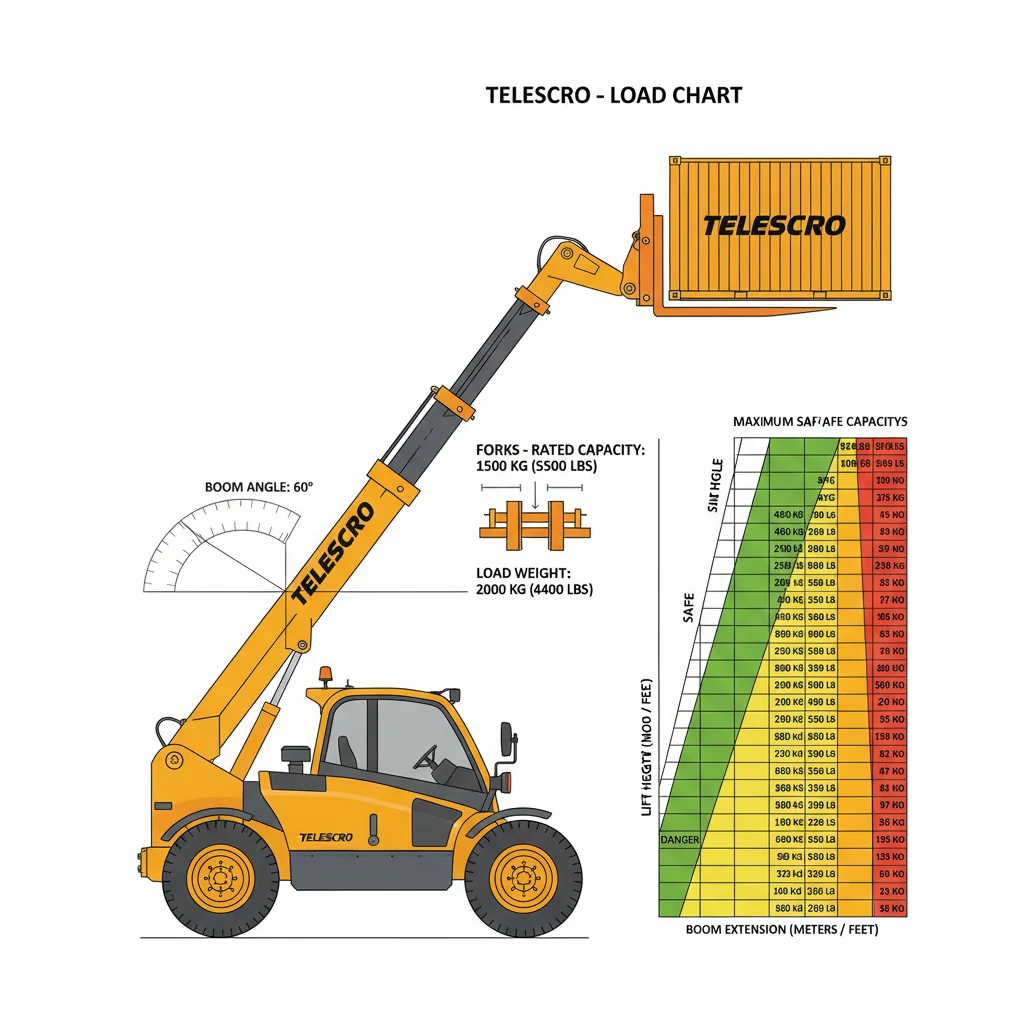

La selección de las horquillas para manipuladores telescópicos requiere un análisis minucioso de los datos de la tabla de cargas, la capacidad de las horquillas y la compatibilidad de los accesorios. La tabla de cargas establece las capacidades máximas seguras en diversas posiciones de la pluma, teniendo en cuenta el peso propio del conjunto de horquillas. Las horquillas deben tener una capacidad nominal superior a la carga más pesada prevista en el alcance máximo, y no solo a la capacidad nominal de la máquina. Las dimensiones, incluida la longitud de las horquillas, el grosor y la clase de montaje, deben adaptarse tanto al carro de la máquina como a los tipos de cargas que se manipulan.

¿Cómo afectan las tablas de carga a la selección de horquillas?

Tablas de carga de manipuladores telescópicos1 Indique las capacidades máximas de elevación seguras en diferentes ángulos y extensiones de la pluma, teniendo en cuenta el peso del accesorio. Las horquillas deben estar homologadas para soportar al menos la carga máxima prevista en el alcance máximo, no solo la capacidad nominal. Las horquillas de tamaño insuficiente o con una clase de montaje incorrecta pueden provocar fallos estructurales, inestabilidad de la máquina y la anulación de la garantía.

La mayoría de la gente no se da cuenta de que la tabla de carga de un manipulador telescópico no solo incluye cifras generales, sino que indica exactamente cuánto peso se puede levantar en cada ángulo y extensión de la pluma, teniendo en cuenta también el peso del implemento. He visto a compradores en Sudáfrica pasar por alto este dato y elegir horquillas solo por su "capacidad máxima". El problema surgió cuando alcanzaron los 14 metros con un modelo de 10 metros de altura: de repente, sus horquillas se sobrecargaron en al menos 700 kg en comparación con lo que especificaba la tabla de carga para esa posición. Se trata de ajustar la capacidad de la horquilla a la real tarea. Esto es lo más importante: consulte siempre el escenario de carga más exigente que se muestra en la tabla, no solo lo que hace el 80% del tiempo.

Por ejemplo, si su manipulador telescópico necesita manejar 2,5 toneladas al máximo alcance, sus horquillas deben tener una capacidad nominal de al menos 3 toneladas. Ese margen adicional da margen para fuerzas dinámicas, cargas desiguales o pequeños errores del operador. Le sugiero que compruebe la placa de características estampada en cada horquilla y se asegure de que cumple o supera las exigencias reales de su aplicación. Permítame compartir algo importante. Hace unos meses, un equipo en Dubái utilizó horquillas de clase inferior (clase II de la ITA) en una máquina de 4 toneladas con un carro de clase III. Pensaron que así ahorrarían dinero, pero las horquillas se doblaron y se corrió el riesgo de que la máquina volcara. La garantía no cubría los daños. Siempre recomiendo verificar la clase de montaje, no solo el peso, ya que es tan importante como la capacidad de la horquilla.

La tabla de carga de un manipulador telescópico incluye el peso del implemento, como las horquillas, y reduce la carga máxima permitida en consecuencia en diferentes ángulos y extensiones de la pluma.Verdadero

Las tablas de carga proporcionan capacidades de elevación seguras al tener en cuenta el peso añadido de los accesorios, lo que significa que los operadores deben restar el peso de la horquilla u otros accesorios de la capacidad de elevación nominal específica para la posición de la pluma, a fin de evitar sobrecargas.

Las horquillas clasificadas para la capacidad máxima de elevación del manipulador telescópico en el ángulo más bajo de la pluma son siempre adecuadas sin tener en cuenta la extensión o la altura de la pluma.Falso

La idoneidad de la horquilla debe tener en cuenta los límites de carga variables de la tabla de carga, que cambian significativamente con la extensión y la elevación de la pluma; la capacidad máxima con la extensión mínima no garantiza la seguridad con el alcance máximo debido a la reducción de la tabla de carga.

Conclusión principal: Especifique siempre las horquillas para manipuladores telescópicos basándose en el escenario de carga y alcance más exigente que se muestra en la tabla de carga de la máquina, más un margen de seguridad. Compruebe que la capacidad de la horquilla, la placa de características y la clase de montaje se ajustan a los requisitos de la aplicación para evitar daños, riesgos de seguridad y problemas de garantía.

¿Qué tamaño de horquilla para manipulador telescópico se adapta a mis cargas?

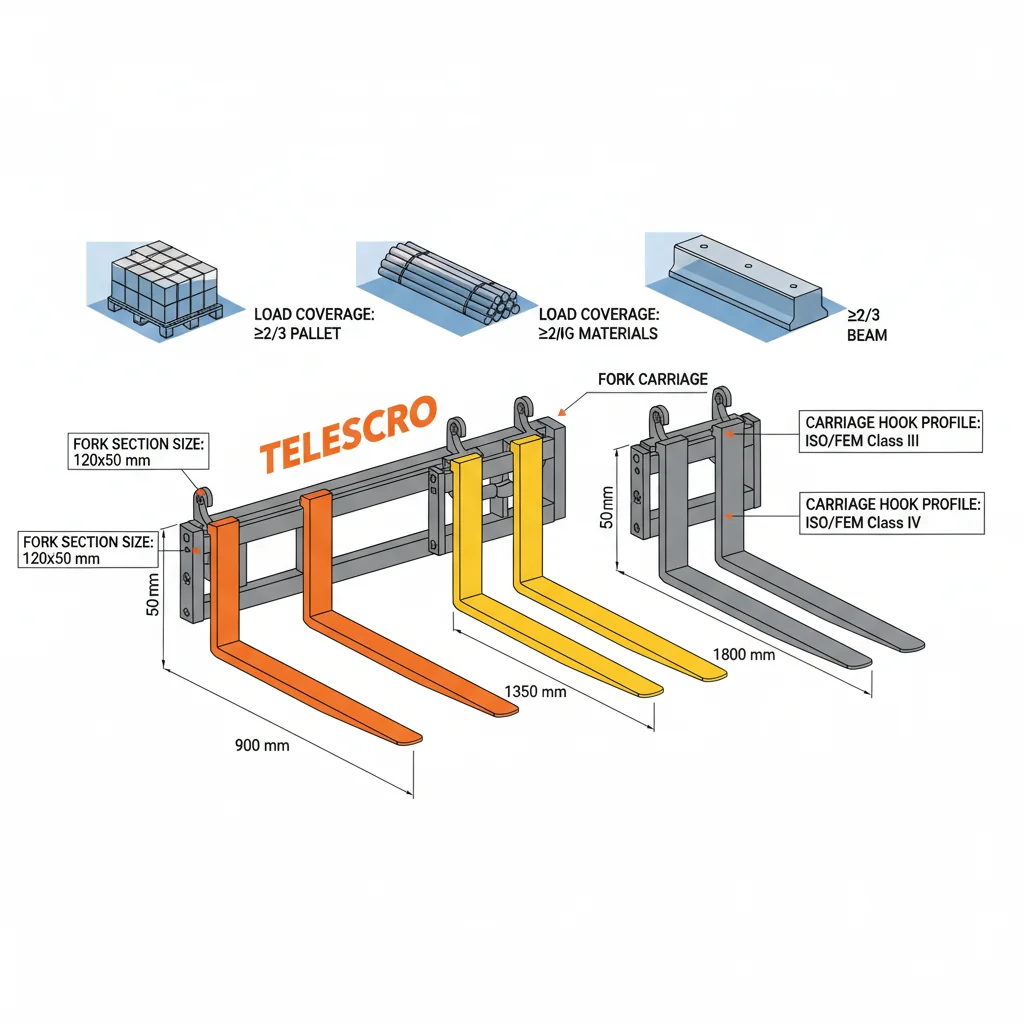

Seleccionar correctamente Dimensiones de la horquilla del manipulador telescópico2 Depende del tipo de carga, la compatibilidad del carro y las necesidades de capacidad. Las longitudes estándar de las horquillas oscilan entre 900 y 1800 mm (36-72 pulgadas). La práctica habitual en el sector especifica que las horquillas deben cubrir al menos dos tercios de la longitud de la carga; los artículos más pesados, más largos o paletizados requieren horquillas más gruesas y largas con perfiles de gancho y tamaños de sección adecuados para garantizar la seguridad y el rendimiento.

Permítanme compartir algo importante sobre cómo adaptar el tamaño de la horquilla de la manipuladora telescópica a las necesidades reales de su lugar de trabajo. Muchos compradores solo se fijan en lo que aparece en el catálogo. Pero si levanta palés de bloques de 2 metros todos los días en un lugar como Dubái, una horquilla de 900 mm no es suficiente: he visto a operadores intentarlo allí y, en cuestión de semanas, los palés se rompieron y las puntas se doblaron. El tamaño adecuado de la horquilla depende de tres factores: la longitud habitual de la carga, el peso de la carga y asegurarse de que el gancho y la sección de la horquilla se ajustan al carro.

Aquí tienes una comparación rápida que puedes utilizar:

| Tamaño de la horquilla (mm) | Caso de uso típico | Capacidad máxima* | Tipos comunes de carga | Comentarios |

|---|---|---|---|---|

| 900 x 100 x 40 | Palés pequeños, espacios reducidos | Hasta 1500 kg | Azulejos, materiales ligeros | Ideal para cargas ligeras y de corta distancia. |

| 1200 x 125 x 50 | Construcción general, ladrillos | Hasta 2500 kg | Bloque, mampostería, madera | La mayoría de las obras utilizan estos |

| 1500 x 150 x 50 | Objetos de gran tamaño o largos | Hasta 3000 kg | Paquetes de madera, palés anchos | De alta resistencia, requiere giros amplios. |

| 1800 x 150 x 60 | Cargas extralargas, almacenes de madera | Hasta 3500 kg | Andamios, vigas | Úselo solo si es necesario: añade peso. |

*La capacidad real depende del centro de gravedad de la carga y la capacidad nominal del manipulador telescópico. Siempre recomiendo cubrir al menos dos tercios de la carga.

El uso de horquillas más cortas que la mitad de la longitud de una carga típica de palé aumenta el riesgo de inestabilidad de la carga y posibles daños tanto a la carga como a las horquillas.Verdadero

Las horquillas demasiado cortas no pueden soportar toda la longitud del palé de manera uniforme, lo que provoca concentraciones de tensión en las puntas y una distribución desigual de la carga, lo que con el tiempo puede provocar grietas en el palé y puntas de horquilla dobladas. Para un palé de 2 metros, las horquillas deben tener al menos 1 metro de longitud para mantener la estabilidad y la seguridad adecuadas.

Todas las horquillas para manipuladores telescópicos de la misma longitud se pueden utilizar indistintamente en cualquier modelo de manipulador telescópico, independientemente de las dimensiones del gancho y de la sección.Falso

La compatibilidad de las horquillas no solo depende de la longitud, sino también del tipo de gancho y del perfil transversal de la horquilla, que deben coincidir con el carro del manipulador telescópico. El uso de horquillas que no coincidan con estas dimensiones puede dar lugar a un montaje inseguro y a un funcionamiento peligroso.

Conclusión principal: La longitud, anchura y grosor de las horquillas deben adaptarse al tamaño y peso típicos de la carga, así como a las especificaciones del carro del manipulador telescópico. Las horquillas de gran tamaño reducen la capacidad de elevación, mientras que las de tamaño insuficiente pueden doblarse o romperse. Para garantizar un funcionamiento seguro, adapte siempre las especificaciones de las horquillas a las tareas reales y recurrentes de manipulación de materiales.

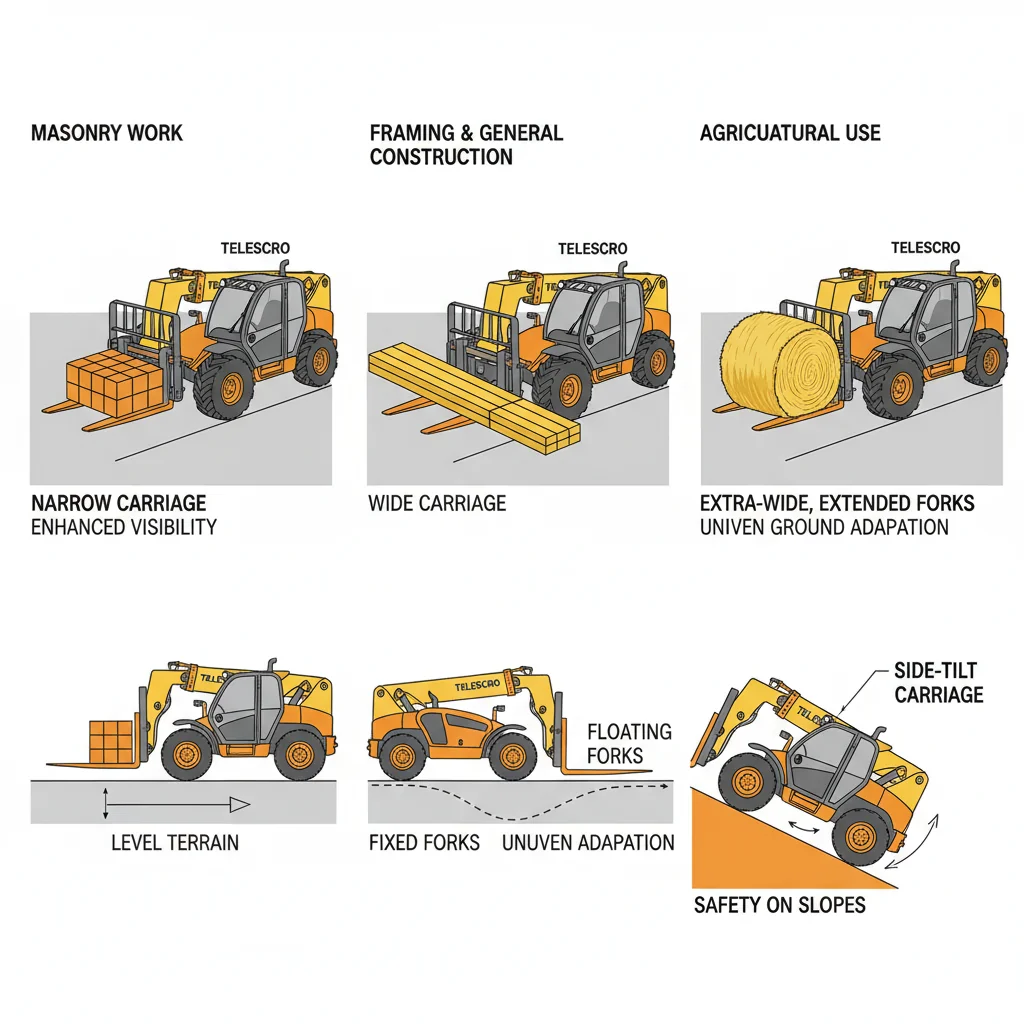

¿Cómo combinar las horquillas y el carro con los trabajos?

La selección del estilo de horquilla y la configuración del carro adecuados depende de la aplicación. Los trabajos de albañilería se benefician de carros y horquillas estrechos para una mejor visibilidad. La carpintería y la construcción en general favorecen configuraciones más anchas para mayor estabilidad con cargas largas. La agricultura a menudo requiere horquillas más anchas y largas. Las horquillas fijas son adecuadas para sitios nivelados y predecibles, mientras que horquillas flotantes3 manejar terrenos irregulares. Carros con inclinación lateral4 Mejorar la seguridad en las pistas.

El mayor error que veo es que los clientes eligen horquillas y carros basándose únicamente en “lo que encaja”. Ese enfoque hace perder tiempo y, a veces, rompe los materiales. El año pasado me llamó un contratista de Dubái. Su equipo utilizaba horquillas anchas con un carro estándar en un trabajo de albañilería, con la esperanza de obtener la “máxima capacidad”. En realidad, la configuración ancha bloqueaba la visibilidad al colocar ladrillos en altura, lo que les costó casi un día completo de retrasos por tener que volver a manipular y alinear los materiales. En obras de albañilería con poco espacio, especialmente por encima de los 8 metros, siempre sugiero un carro estrecho5, normalmente inferior a 1300 mm, combinado con horquillas estrechas. Esta combinación mantiene una visión clara de la carga, lo que agiliza considerablemente la colocación precisa. Para la construcción general o el armazón, un carro más ancho (a menudo de 1600 mm o más) combina bien con horquillas anchas, lo que proporciona una mayor estabilidad para vigas largas o paquetes de madera pesados. Lo vi en Polonia: los carpinteros que levantaban paneles de techo de 6 metros con un manipulador telescópico de 4 toneladas descubrieron que la anchura adicional evitaba que se torcieran y hacía que la descarga fuera más segura. En la agricultura, es muy común elegir horquillas de más de 1500 mm de longitud para la manipulación de pacas, ya que las horquillas más cortas no pueden soportar dos o tres pacas grandes una al lado de la otra. Cuando se trata del terreno de la obra, presto mucha atención a la movilidad de las horquillas. Las horquillas fijas son sólidas para patios nivelados y pavimentados con palés normales. Pero muchos de mis clientes de las zonas rurales de Kazajistán confían ciegamente en las horquillas flotantes. En terrenos irregulares o accidentados, estas horquillas pueden desplazarse según sea necesario, por lo que es mucho menos frecuente que se dañen las cargas.

El uso de horquillas más anchas que el ancho del carro puede reducir la visibilidad del operador en más de 30% al colocar cargas por encima de los 8 metros.Verdadero

Las horquillas que sobresalen del carro pueden obstruir la línea de visión del operador, especialmente en altura, lo que aumenta el riesgo de desalineación y retrasos en la manipulación, como lo demuestran las ineficiencias reportadas en las obras.

La selección de horquillas basándose únicamente en la capacidad máxima garantiza siempre una eficiencia óptima en el lugar de trabajo, independientemente del tipo de carga o la altura.Falso

La capacidad de la horquilla por sí sola no garantiza la eficiencia; factores como la longitud y la anchura de la horquilla, la compatibilidad del carro y la visibilidad influyen de manera decisiva en la seguridad y la precisión de la manipulación de cargas, especialmente en lugares complejos o elevados.

Conclusión principal: Elegir el ancho, la longitud y las características del carro adecuados en función de las tareas específicas del trabajo, como albañilería, carpintería o agricultura, evita daños, aumenta la productividad y minimiza los costosos reposicionamientos. La asignación de las aplicaciones principales garantiza la seguridad, la estabilidad de la carga y la eficiencia al manejar una manipuladora telescópica en diversas condiciones de campo.

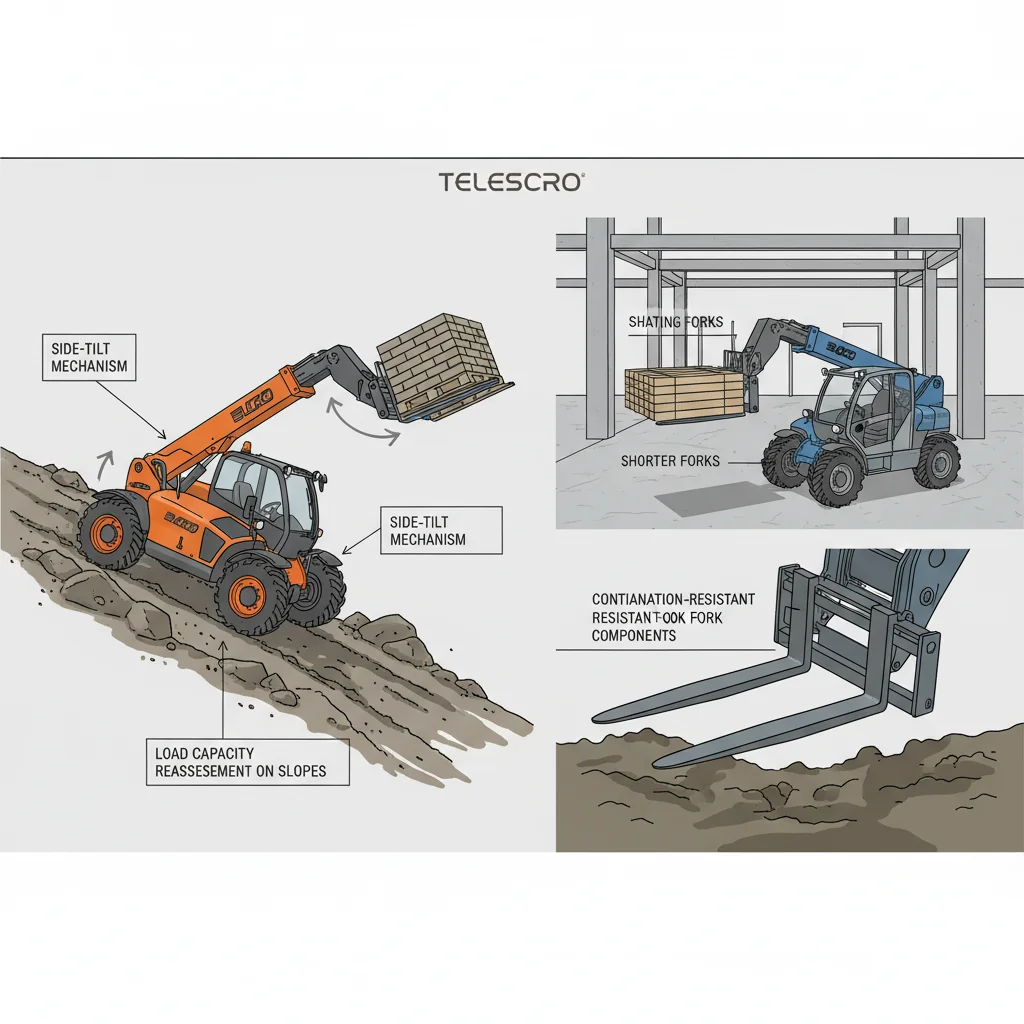

¿Cómo afectan el terreno y las condiciones a la elección de la horquilla?

Las condiciones del terreno y del lugar influyen directamente en la selección de la horquilla y el carro del manipulador telescópico. Los terrenos irregulares o inclinados suelen requerir carros con inclinación lateral para mantener la estabilidad de la carga, mientras que las horquillas flotantes compensan las superficies irregulares. Los manipuladores telescópicos compactos con horquillas más cortas son óptimos para entornos urbanos o interiores, mientras que los entornos fangosos o agrícolas exigen componentes resistentes a la contaminación y de alta resistencia. La capacidad de carga efectiva debe reevaluarse siempre en terrenos irregulares.

Esto es lo más importante a la hora de adaptar las horquillas y los carros a las condiciones reales de su lugar de trabajo, especialmente si el terreno no es liso ni plano. El año pasado, en Kazajistán, un cliente insistió en utilizar horquillas fijas estándar para un almacén exterior lleno de baches. ¿El resultado? Cada vez que su equipo cruzaba zonas irregulares, los palés se inclinaban peligrosamente. La carga era de solo 1000 kg, muy por debajo de la capacidad máxima de 3000 kg de su manipulador telescópico, pero el indicador de momento no dejaba de emitir señales de advertencia. Las horquillas estándar no podían compensar el terreno, por lo que la estabilidad se vio afectada. Los carros con inclinación lateral le habrían permitido nivelar la carga y evitar el reposicionamiento constante.

Para obras con barro o trabajos agrícolas, siempre recomiendo invertir en horquillas resistentes con cojinetes sellados. He visto demasiadas horquillas económicas fallar en menos de un año porque la tierra pegajosa obstruye los pasadores y rodamientos sin protección; el tiempo de inactividad por mantenimiento reduce rápidamente la productividad. En los arrozales de Guangdong, una granja se actualizó con horquillas flotantes con una capacidad de 2,5 toneladas. Su equipo podía colocar palés de semillas incluso cuando la superficie se hundía hasta 8 centímetros. Ese ajuste ahorró al menos dos horas a la semana en remanipulación.

Los espacios urbanos reducidos plantean otro tipo de problemas. Las horquillas más cortas, de alrededor de 1,1 metros, ofrecen una maniobrabilidad mucho mayor en entradas estrechas o muelles de carga. En Dubái, un contratista me comentó que solo 200 mm adicionales de longitud de horquilla hacían casi imposible girar en una rampa de aparcamiento subterráneo sin rozar las columnas. ¿Mi principal conclusión? Compruebe siempre las condiciones reales del terreno de trabajo, no solo la ficha técnica. Y reevalúe la capacidad de carga cada vez que se aleje del terreno llano: lo que se eleva con seguridad sobre hormigón no siempre es seguro en pendientes o en obras difíciles.

Las horquillas inclinables ajustables pueden mejorar significativamente la estabilidad de la carga en terrenos irregulares, ya que permiten a los operadores compensar las irregularidades del suelo hasta 10 grados.Verdadero

Las horquillas inclinables ajustables permiten orientar las horquillas con precisión, lo que ayuda a mantener la nivelación de los palés en superficies con baches o pendientes, evitando desplazamientos de la carga incluso cuando el manipulador telescópico está trabajando en terrenos irregulares. Esta capacidad de ajuste suele abarcar ángulos de hasta unos 10 grados, lo que mejora la seguridad y reduce los daños en la carga.

El uso de horquillas más largas siempre aumenta la capacidad de carga de los manipuladores telescópicos, independientemente de las condiciones del terreno.Falso

La longitud de la horquilla no aumenta inherentemente la capacidad de carga; de hecho, las horquillas más largas pueden reducir la capacidad de carga efectiva del manipulador telescópico debido al aumento de la distancia del centro de carga, especialmente en terrenos irregulares donde se amplifican los efectos de palanca. La capacidad de carga debe ajustarse en función de la longitud de la horquilla y del terreno para mantener la seguridad.

Conclusión principal: La selección de horquillas y carros para manipuladores telescópicos en función del terreno y las condiciones del lugar es esencial para mantener la seguridad, minimizar los daños en la carga y garantizar un funcionamiento eficiente. Tenga siempre en cuenta la estabilidad, la maniobrabilidad y la robustez de las horquillas en función del entorno específico para evitar errores costosos y riesgos operativos.

¿Qué normas de seguridad deben cumplir las horquillas de los manipuladores telescópicos?

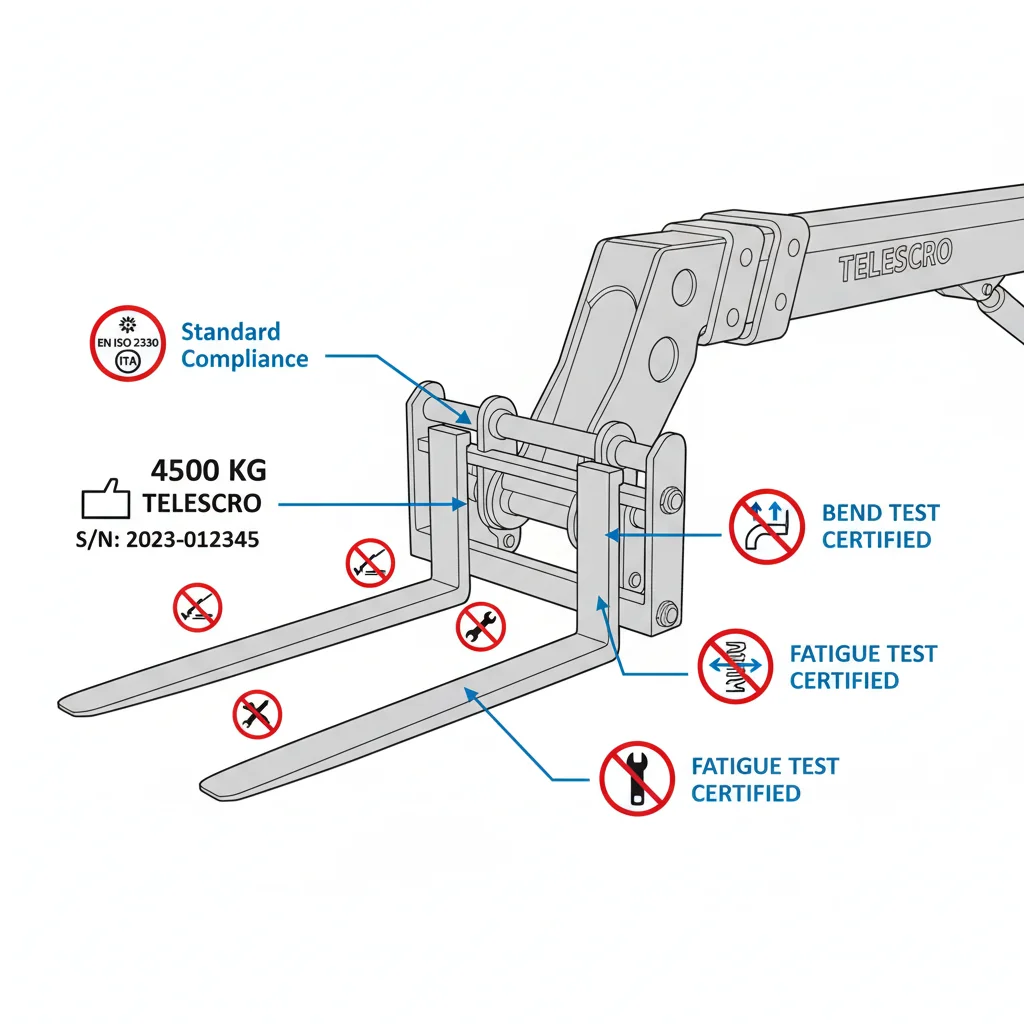

Las horquillas de los manipuladores telescópicos son dispositivos de elevación regulados que deben mostrar capacidad nominal6, fabricante y número de serie. En la UE, el cumplimiento de EN ISO 23307 es obligatorio realizar pruebas independientes de fatiga y flexión; en Norteamérica se utilizan las normas ITA. Las horquillas nunca deben soldarse, perforarse ni repararse, ya que esto anula la certificación y conlleva el riesgo de daños estructurales ocultos.

Permítanme compartir algo importante sobre las horquillas para manipuladores telescópicos: no son solo piezas pesadas de acero. Son dispositivos de elevación de precisión, y todos los países en los que he trabajado los tratan como tales. Las horquillas deben tener claramente estampados su capacidad nominal, el fabricante y un número de serie único, no solo una etiqueta adhesiva que se desgasta tras unas pocas semanas de exposición al polvo. He visto muchas horquillas en los mercados de Dubái que parecen sólidas, pero si no encuentras esas marcas, no las compres. Sin ellas, es probable que no superes una inspección de seguridad o, lo que es peor, que tengas que asumir responsabilidades si se produce un accidente.

En la UE, la norma que todos siguen es la EN ISO 2330. Esta norma no es solo papeleo. Significa que las horquillas se sometieron a pruebas independientes de fatiga y flexión, incluyendo miles de ciclos para comprobar si había fatiga metálica oculta. Trabajé con un equipo en Polonia que utilizaba máquinas de 4 toneladas. Me mostraron un juego de horquillas que parecían estar en buen estado, pero después de medirlas, una de las hojas estaba doblada más de 40 mm en una horquilla de 1200 mm, muy por encima del umbral de flexión típicamente aceptado de 3%. No se trata de un daño menor. Es un factor de riesgo de accidentes.

Nunca taladre, suelde ni intente enderezar las horquillas con calor, por muy leve que parezca el daño. He visto empresas en Kenia arriesgarse a hacerlo para ahorrar dinero, solo para acabar con graves grietas ocultas. Los investigadores de seguros siempre detectan estas modificaciones, especialmente durante las revisiones de reclamaciones.

Para garantizar la seguridad y el cumplimiento de las normas, recomiendo inspeccionar las horquillas en cada turno: compruebe si hay grietas en el talón, mangos torcidos o desgaste visible por encima de 10%. En caso de duda, sustitúyalas siempre; no vale la pena arriesgar la seguridad del equipo.

Las horquillas para manipuladores telescópicos deben cumplir con las normas EN 15512 en Europa, que especifican las propiedades dimensionales y mecánicas, incluida una resistencia mínima al rendimiento de 370 MPa para las horquillas de acero forjado.Verdadero

La norma EN 15512 es una norma europea clave que garantiza que las horquillas se fabrican con tolerancias de tensión y especificaciones de materiales precisas, lo que garantiza la integridad estructural y la seguridad del operador en condiciones de carga definidas. El límite elástico de 370 MPa indica la resistencia de las horquillas a la deformación permanente bajo cargas pesadas.

Las horquillas de los manipuladores telescópicos pueden llevar su capacidad nominal y número de serie únicamente en etiquetas adhesivas, siempre y cuando se sustituyan anualmente.Falso

Las etiquetas adhesivas no se consideran fiables para las marcas de seguridad críticas, ya que pueden desgastarse o volverse ilegibles rápidamente en entornos de trabajo adversos; se requiere el estampado o grabado permanente de la capacidad, el fabricante y los números de serie para mantener la trazabilidad y el cumplimiento de las normas de seguridad.

Conclusión principal: Utilice únicamente horquillas para manipuladores telescópicos certificadas y debidamente marcadas, fabricadas según normas regionales reconocidas, como EN ISO 2330 o ITA. Cualquier daño visible o modificación no autorizada invalida la certificación, aumenta significativamente el riesgo de accidentes y puede dar lugar a fallos en las inspecciones y complicaciones con el seguro.

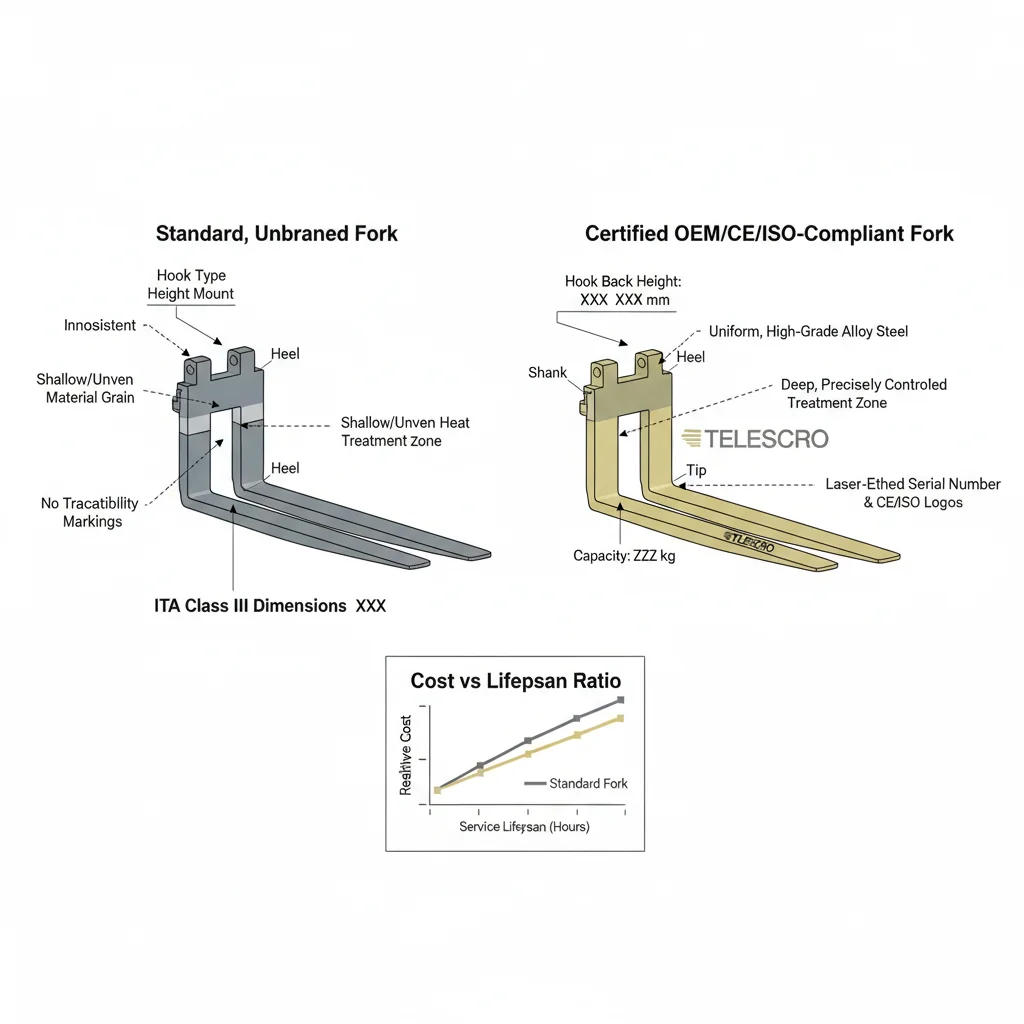

¿Cómo se debe evaluar el coste de las horquillas para manipuladores telescópicos?

Al seleccionar horquillas para manipuladores telescópicos, el coste inicial de las horquillas estándar ITA clase III oscila entre $180 y $350 USD. Sin embargo, las horquillas sin marca, más baratas, suelen carecer de la calidad adecuada. tratamiento térmico8 y la trazabilidad, lo que provoca fallos prematuros. Las horquillas certificadas por el fabricante original o que cumplen con las normas CE/ISO pueden costar hasta 1,5 veces más, pero suelen durar entre 3 y 4 veces más, lo que reduce los costes totales de propiedad en aplicaciones exigentes.

He trabajado con clientes que cometieron el error de elegir el juego de horquillas más barato simplemente porque el precio parecía adecuado, especialmente en mercados de rápido crecimiento como Kazajistán. El problema casi siempre aparece un año después. Recuerdo a un cliente que compró horquillas sin marca de clase III de la ITA, de 1200 mm, por menos de $200 el juego. En su manipulador telescópico de 4 toneladas, utilizado casi a diario para mover barras de refuerzo paletizadas, esas horquillas comenzaron a mostrar deformaciones y grietas en la superficie después de solo nueve meses. Su planta perdió al menos tres días cambiando piezas de repuesto y esperando los recambios, por no mencionar el riesgo de fallo de la carga si un operador no detectaba el daño.

Según mi experiencia, ese ahorro a corto plazo se convierte en un mayor quebradero de cabeza para las máquinas de alta utilización. Las horquillas certificadas y conformes con las normas CE o ISO pueden costar entre $300 y $500, pero están fabricadas con un tratamiento térmico adecuado y una trazabilidad estricta. En obras muy concurridas de Dubái o Singapur, he visto cómo estas horquillas duraban tres o cuatro años, incluso en condiciones de uso intensivo. Por eso siempre recomiendo tener en cuenta coste total de propiedad9, no solo el precio de etiqueta.

Los detalles técnicos también son importantes. Busque fabricantes que documenten sus pruebas de carga; lo ideal es que cada horquilla lleve estampada su capacidad nominal y el lote de producción. Si su aplicación es más ligera, como el uso estacional o el traslado de paneles aislantes, las horquillas de gama media del mercado de repuestos pueden ofrecer una buena relación calidad-precio, siempre que cumplan con las normas reconocidas y no omitan los tratamientos esenciales.

Le sugiero que se asegure de que su proveedor ofrezca una entrega rápida de piezas y una garantía adecuada para las horquillas. Minimizar el tiempo de inactividad vale más que ahorrar $100 por adelantado, especialmente cuando cada día cuenta en la obra.

Elegir horquillas con una capacidad nominal al menos un tamaño superior a la capacidad del manipulador telescópico puede reducir significativamente el riesgo de fallo estructural durante el uso diario intensivo.Verdadero

Las horquillas con una capacidad superior a la nominal de la máquina proporcionan un margen de seguridad frente a tensiones inesperadas, especialmente en aplicaciones exigentes como el traslado diario de barras de refuerzo paletizadas, lo que reduce el riesgo de flexión y agrietamiento.

Las horquillas para manipuladores telescópicos clasificadas únicamente por su longitud y anchura son suficientes para garantizar la durabilidad en aplicaciones de elevación de cargas pesadas.Falso

Las dimensiones de la horquilla por sí solas no garantizan la durabilidad; la capacidad de carga, la calidad del material, las normas de diseño (como la clase ITA) y la calidad del fabricante determinan de manera decisiva el rendimiento de la horquilla y su resistencia a la fatiga y los daños.

Conclusión principal: Dar prioridad a las horquillas certificadas para manipuladores telescópicos de fabricantes de renombre ofrece un mejor valor a largo plazo que limitarse a elegir el precio inicial más bajo. Para un uso diario o intensivo, invertir en marcas probadas con un sólido servicio de asistencia técnica reduce el tiempo de inactividad y el riesgo. Las horquillas de gama media que cumplen con la normativa pueden ser rentables para ciclos de trabajo reducidos si se cumplen los estándares de calidad.

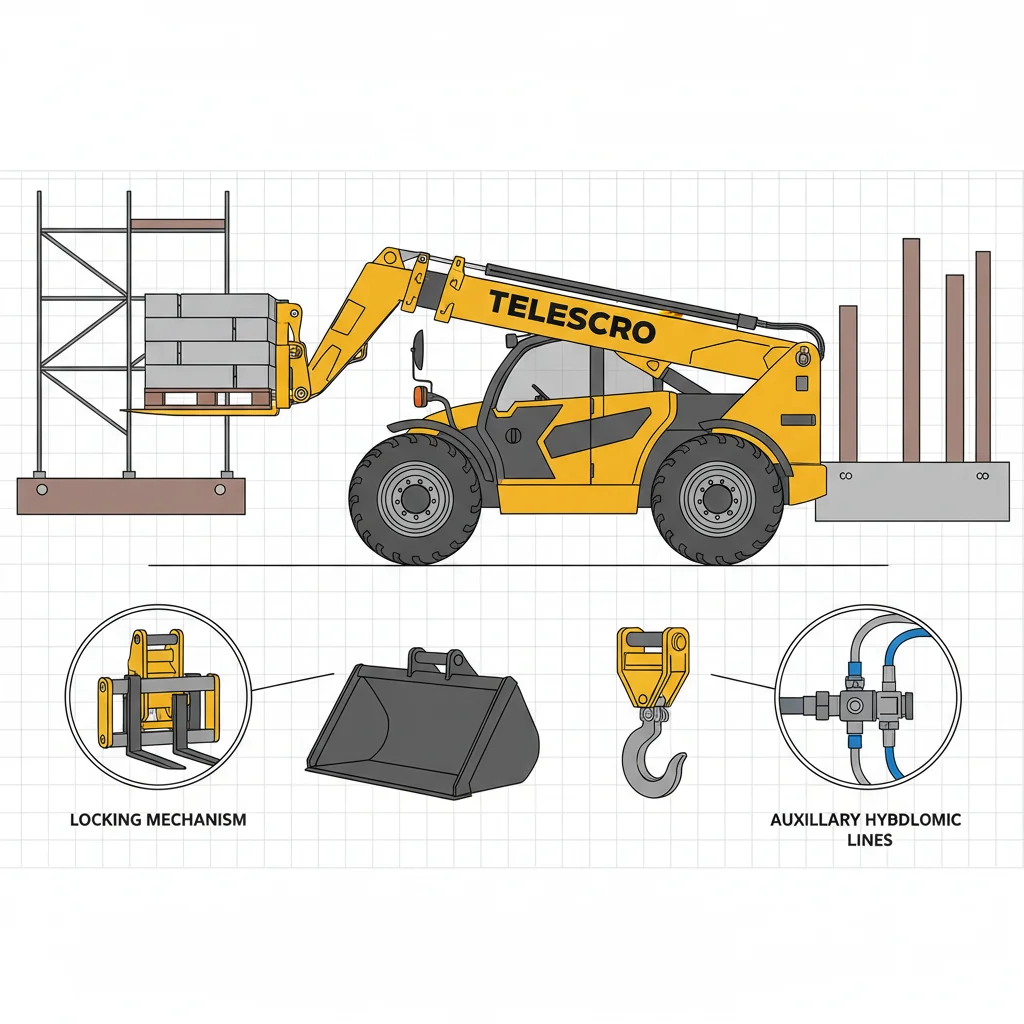

¿Cuándo tienen sentido las horquillas de acoplamiento rápido?

Horquillas de acoplamiento rápido para manipulador telescópico10 Son ideales cuando se requieren cambios frecuentes de implementos, como entre horquillas, cucharas, ganchos o herramientas motorizadas. Los modernos sistemas de acoplamiento rápido, como el Q-Fit de JCB, permiten a los operadores cambiar rápidamente los implementos desde la cabina, lo que reduce drásticamente el tiempo de inactividad. Compatible sistema hidráulico auxiliar11 Son esenciales para los accesorios motorizados, ya que garantizan un rendimiento óptimo en entornos exigentes de manipulación de materiales.

Para ser sinceros, la especificación que realmente importa es la rapidez con la que se pueden cambiar los implementos, especialmente si su equipo cambia de herramienta varias veces durante un turno. En Sudáfrica, un cliente utilizaba dos manipuladores telescópicos en una planta de prefabricados. Cambiaban entre horquillas para losas paletizadas, cucharas para grava y un gancho de elevación para colocar jaulas de barras de refuerzo. Antes de la actualización, cada cambio de implemento llevaba unos 15 minutos y requería dos personas fuera de la cabina. Con un moderno sistema de acoplamiento rápido instalado el año pasado, los cambios se redujeron a menos de tres minutos, y un solo operador cambiaba las herramientas desde el asiento. Eso supone un ahorro de más de una hora al día, lo cual es significativo cuando los plazos son ajustados y los costes de personal no dejan de aumentar.

Si está pensando en adquirir accesorios motorizados, como escobas o pinzas giratorias, compruebe el sistema hidráulico auxiliar de su manipulador telescópico. La mayoría de las unidades compactas proporcionan entre 18 y 32 galones por minuto (gpm), lo que es suficiente para las herramientas hidráulicas estándar. Sin embargo, he visto casos en Dubái en los que los clientes subestimaron el caudal y la presión. Su barredora motorizada funcionaba tan lentamente que era casi inútil. Compruebe siempre que el circuito de su máquina se adapta a las exigencias de sus futuras herramientas, no solo a las tareas actuales.

Le sugiero que piense con antelación cuando elija su acoplador rápido. La compatibilidad lo es todo. Si sus horquillas y cucharas se ajustan a un bastidor universal, tendrá más opciones para añadir o cambiar accesorios en el futuro, y su manipulador telescópico mantendrá su valor durante más tiempo. Es una decisión que afecta tanto a la eficiencia diaria como a la flexibilidad a largo plazo de la flota. Tener en cuenta todos estos factores desde el principio le ayudará a evitar frustraciones y gastos inesperados más adelante.

Las horquillas de acoplamiento rápido pueden reducir el tiempo de cambio de accesorios de 15 minutos a menos de 5 minutos sin que los operadores tengan que salir de la cabina.Verdadero

Los modernos sistemas de acoplamiento rápido permiten a los operadores cambiar rápidamente entre horquillas y otras herramientas utilizando controles hidráulicos desde el interior de la cabina, lo que elimina la necesidad de intervención manual y mejora significativamente la eficiencia en el lugar de trabajo.

Los sistemas de horquilla de acoplamiento rápido aumentan el peso total de la máquina en 20%, lo que reduce la capacidad de elevación proporcionalmente.Falso

Aunque los mecanismos de acoplamiento rápido añaden algo de peso, el aumento suele ser mínimo (normalmente menos de 5%) y las tablas de carga de los manipuladores telescópicos tienen en cuenta el peso de los accesorios. Un aumento de peso de 20% es exagerado y comprometería drásticamente la capacidad de elevación, lo que no ocurre en los sistemas bien diseñados.

Conclusión principal: Invertir en sistemas de acoplamiento rápido y en la capacidad hidráulica adecuada mejora la productividad de los manipuladores telescópicos cuando se utilizan múltiples herramientas. Elija un acoplador estándar que ofrezca la mayor compatibilidad con los implementos actuales y futuros para proteger la flexibilidad de la flota y su valor a largo plazo.

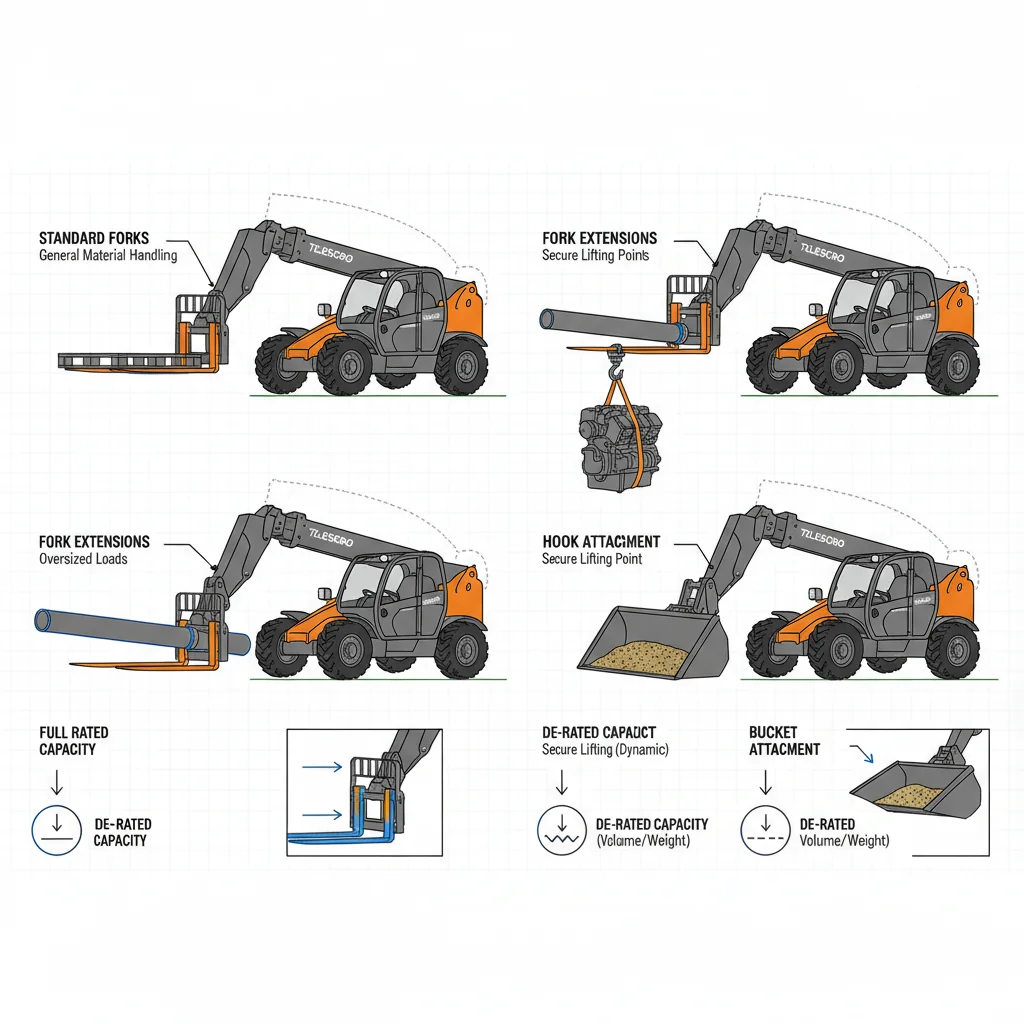

¿Cuándo se necesitan extensiones de horquilla o cucharas?

Extensiones de horquilla, accesorios de gancho12, y se deben utilizar cucharas cuando las horquillas estándar del manipulador telescópico no puedan manipular de forma segura cargas de gran tamaño, difíciles de manejar o sueltas. Las extensiones aumentan la longitud para proporcionar un soporte estable, los ganchos crean puntos de elevación para las eslingas y las cucharas mueven eficazmente el material suelto. Cada accesorio debe cumplir con las directrices de reducción de capacidad y la tabla de carga de la máquina.

El año pasado, asesoré a un equipo en Dubái que tenía problemas con vigas de acero largas: las horquillas estándar no podían soportar el voladizo de forma segura. Intentaron solucionarlo desplazando la carga, pero resultaba inestable y se corría el riesgo de dañar tanto la carga como la manipuladora telescópica. Ahí es donde entran en juego las extensiones de horquilla. Al fijar extensiones seguras sobre las horquillas existentes, se obtiene la longitud adicional necesaria para cargas más largas. Solo hay que recordar que, cuanto más se extienden, menos peso total se puede levantar con seguridad; compruebe siempre la tabla de carga de la máquina y aplique las directrices de reducción de la capacidad de las extensiones de horquilla. En este caso de Dubái, su manipulador telescópico de 4 toneladas solo podía manejar alrededor de 1300 kg con la extensión máxima y las extensiones instaladas, mucho menos que la capacidad máxima de la máquina, pero suficiente para sus vigas.

Para artículos incómodos o sin paletizar, como tubos de hormigón o piezas de maquinaria, las horquillas por sí solas no sirven de mucho. He visto a clientes en Kazajistán utilizar ganchos que se deslizan sobre las horquillas para este fin. Estos ganchos suelen soportar entre 2 y 5 toneladas. La manipuladora telescópica funciona entonces casi como una pequeña grúa, perfecta para levantar con eslingas o cadenas cuando se necesita un posicionamiento preciso. Pero, de nuevo, hay que tener en cuenta el peso adicional del propio gancho y confirmar la capacidad de la manipuladora telescópica en ese ángulo concreto de la pluma.

Las cucharas son otra historia. Intentar recoger grava o limpiar escombros con las horquillas sin protección supone una pérdida de tiempo y conlleva el riesgo de derramar material. Una cuchara de uso general, que se instala en cuestión de minutos, transforma su manipulador telescópico para cargas sueltas. Siempre recomiendo pesar primero la cuchara y comprobar dos veces la tabla de cargas. Si sus trabajos cambian a diario, combinar estos accesorios ofrece una flexibilidad segura, siempre que se respeten los límites nominales.

El uso de extensiones de horquilla reduce la capacidad de elevación nominal del manipulador telescópico en aproximadamente 50% cuando se extiende más allá de 40% de la longitud de la horquilla.Verdadero

Las horquillas extensibles aumentan significativamente el efecto palanca y ejercen presión sobre el mástil y los componentes de elevación, por lo que los fabricantes especifican reducciones de carga (normalmente en torno a 50% cuando las extensiones superan los 40% de la longitud original de la horquilla) para garantizar un funcionamiento seguro.

Las extensiones de horquilla permiten a los manipuladores telescópicos levantar cargas más pesadas que las horquillas originales, ya que distribuyen el peso de manera más uniforme.Falso

Las extensiones de horquilla aumentan el alcance, pero crean un efecto palanca adicional, lo que reduce la capacidad máxima de elevación segura. No aumentan la capacidad de carga y, de hecho, pueden disminuir la estabilidad si no se utilizan correctamente.

Conclusión principal: Las horquillas adecuadas para manipuladores telescópicos a veces implican combinar horquillas estándar con accesorios especializados. Las extensiones de horquilla, los ganchos y las cucharas permiten manipular de forma segura y eficiente cargas de gran tamaño, con formas irregulares o sueltas, siempre que se respeten los límites de capacidad y las tablas de carga del fabricante. Evalúe las necesidades de carga de trabajo antes de seleccionar o combinar estos accesorios.

¿Qué mantenimiento de las horquillas prolonga la vida útil de los manipuladores telescópicos?

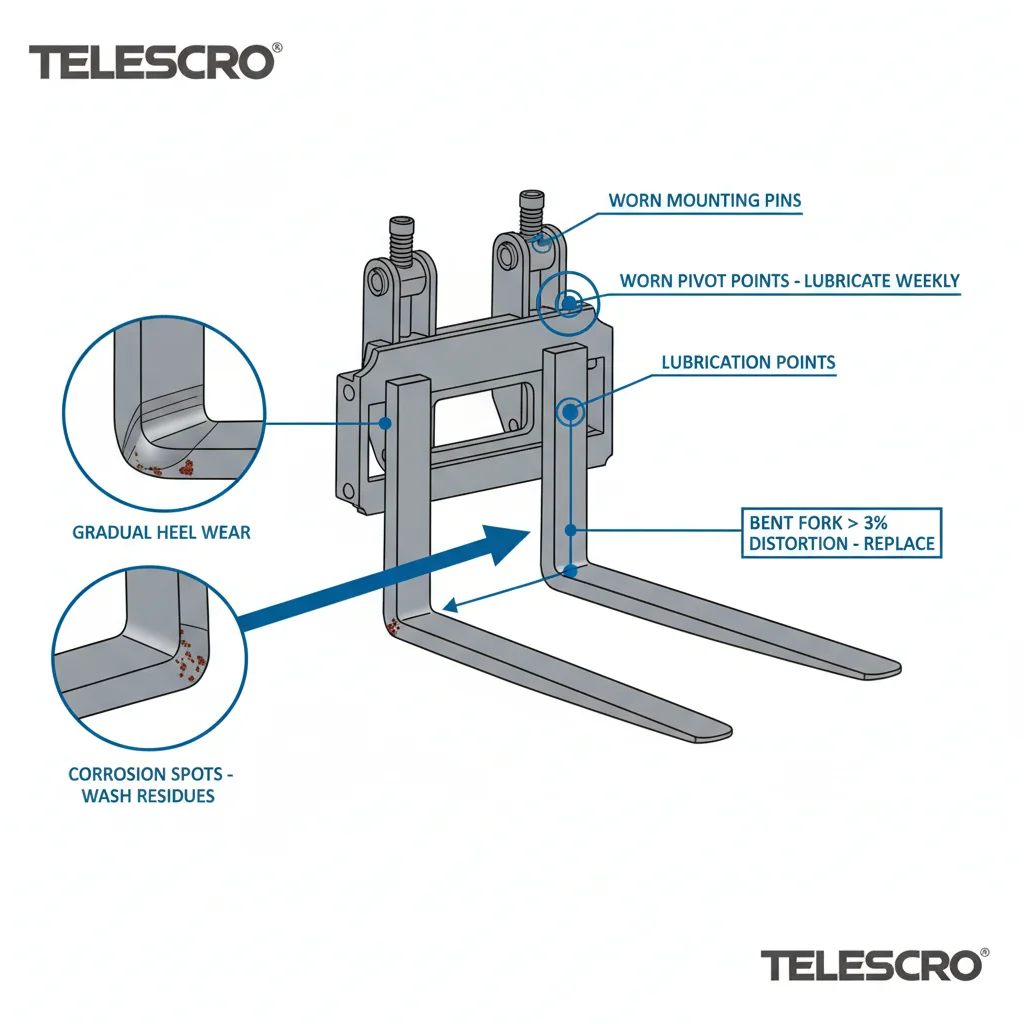

El mantenimiento rutinario de las horquillas de los manipuladores telescópicos se centra en inspeccionar si hay desgaste gradual. desgaste del talón13, corrosión, curvas permanentes más allá de 3% de la longitud de la horquilla14, y pasadores de montaje desgastados. Los operadores deben evitar arrastrar las horquillas sobre superficies duras, limpiar los residuos corrosivos, mantener lubricados los puntos de pivote y programar inspecciones cada 500 horas de funcionamiento. Estas prácticas maximizan la seguridad, mantienen la productividad y garantizan el cumplimiento de la normativa.

El mantenimiento rutinario de las horquillas de los manipuladores telescópicos se centra en inspeccionar el desgaste gradual del talón, la corrosión, las curvaturas permanentes que superen los 3% de la longitud de la horquilla y los pasadores de montaje desgastados. Los operadores deben evitar arrastrar las horquillas sobre superficies duras, limpiar los residuos corrosivos, mantener lubricados los puntos de pivote y programar inspecciones cada 500 horas de funcionamiento. Estas prácticas maximizan la seguridad, mantienen la productividad y garantizan el cumplimiento de la normativa.

Conclusión clave: La comprobación constante del desgaste, la corrosión y la rectitud de los talones, junto con unos hábitos de manipulación adecuados y una limpieza regular, reduce significativamente el riesgo de fallo de las horquillas. Un simple mantenimiento preventivo prolonga la vida útil de las horquillas de los manipuladores telescópicos, evita tiempos de inactividad no planificados y simplifica el cumplimiento de las inspecciones de seguridad y los requisitos de los seguros.

Las curvaturas permanentes en las horquillas de los manipuladores telescópicos que superen los 3% de la longitud de la horquilla deben corregirse para evitar fallos estructurales y garantizar una manipulación precisa de la carga.Verdadero

Las curvaturas superiores a 3% de la longitud de la horquilla crean concentraciones de tensión y una distribución incorrecta de la carga, lo que aumenta el riesgo de fatiga prematura del metal o fallo de la horquilla, por lo que su detección durante el mantenimiento evita accidentes y prolonga la vida útil de la horquilla.

Las horquillas de los manipuladores telescópicos pueden arrastrarse con frecuencia sobre superficies duras sin que ello afecte al mantenimiento, siempre que la capacidad de elevación se mantenga dentro de los límites nominales.Falso

Arrastrar las horquillas sobre superficies duras provoca un desgaste abrasivo y acelera la degradación del talón y los bordes, lo que compromete la integridad y la seguridad de las horquillas, independientemente de que se respeten los límites de carga nominales. Evitar el arrastre ayuda a mantener el buen estado y la vida útil de las horquillas.

Conclusión principal: La comprobación constante del desgaste, la corrosión y la rectitud de los talones, junto con unos hábitos de manipulación adecuados y una limpieza regular, reduce significativamente el riesgo de fallo de las horquillas. Un simple mantenimiento preventivo prolonga la vida útil de las horquillas de los manipuladores telescópicos, evita tiempos de inactividad no planificados y simplifica el cumplimiento de las inspecciones de seguridad y los requisitos de los seguros.

¿Cómo verificar la calidad de las horquillas de un manipulador telescópico?

Las horquillas de alta calidad para manipuladores telescópicos se identifican mediante marcas en el vástago: capacidad nominal, logotipo del fabricante, número de serie e identificación del lote de acero o del tratamiento térmico. Los compradores deben solicitar un informe de ensayo de materiales (MTR), datos de ensayos de carga de prueba o de fatiga, y certificaciones como EN ISO 2330 o ITA. Se recomiendan informes de inspección por ultrasonidos o partículas magnéticas para aplicaciones de alto riesgo.

El mes pasado, un contratista de Dubái me envió fotos de horquillas con “marca CE” que llegaron sin identificación en el vástago: sin logotipo, número de serie ni capacidad nominal. Estaba preocupado. Eso es una verdadera señal de alarma. Las horquillas adecuadas para manipuladores telescópicos siempre tienen marcas claras en el vástago: la capacidad nominal, el logotipo del fabricante, el número de serie y, por lo general, un número de calor o la identificación del lote de acero. Si estos datos no están presentes, no se puede rastrear el historial ni el material de la horquilla, algo que he visto salir muy mal cuando no se verifica la calidad del acero, especialmente en unidades de 4 toneladas que trabajan a una altura máxima de 14 metros.

Para obras con un uso intensivo constante (como canteras o proyectos mineros en Kazajistán), siempre recomiendo solicitar un informe de pruebas de materiales (MTR). Este documento indica el tipo y el lote del acero, que suele coincidir con el número de caloría que aparece en la horquilla. Datos de pruebas de carga de prueba y fatiga15 También son importantes: estas pruebas demuestran que la horquilla puede soportar cargas superiores a su límite nominal o resistir ciclos repetidos. He visto a clientes saltarse este paso con productos importados baratos y luego tener que lidiar con horquillas dobladas o agrietadas en menos de seis meses. No vale la pena correr el riesgo.

En entornos de alto riesgo, como plantas químicas o ascensores de parques eólicos de más de 10 metros, considere ir más allá: solicite a los proveedores informes de inspección por ultrasonidos o partículas magnéticas (MPI). Estas pruebas detectan defectos internos, incluso aquellos que son invisibles en la superficie. Y compruebe siempre que la certificación se ajusta a sus requisitos, como las normas EN ISO 2330 o ITA.

Le sugiero que compruebe la capacidad nominal de la horquilla y la clase con la tabla de carga de su manipulador telescópico antes de realizar cualquier compra. Insistir en que las marcas sean adecuadas y en que se facilite toda la documentación por adelantado protege su inversión, y la seguridad de su equipo, a largo plazo.

Las horquillas para manipuladores telescópicos sin número de calor o identificación de lote de acero no pueden rastrearse de forma fiable hasta su origen certificado, lo que aumenta el riesgo de utilizar acero de calidad inferior que puede comprometer la seguridad.Verdadero

Los números de calor o los identificadores de lote de acero permiten verificar las pruebas metalúrgicas y las certificaciones, lo que garantiza que las horquillas cumplan con las propiedades mecánicas y los estándares de trazabilidad requeridos; su ausencia significa que no se puede confirmar la calidad y el origen del material.

El marcado CE por sí solo garantiza que las horquillas para manipuladores telescópicos cumplen todas las normas internacionales en cuanto a capacidad nominal y calidad de los materiales, lo que hace innecesarias las marcas adicionales en los mangos.Falso

El marcado CE indica la conformidad con las directivas de seguridad de la UE, pero no sustituye la necesidad de marcas visibles en el vástago, como la capacidad nominal, el número de serie y el identificador del lote, que son cruciales para la trazabilidad y la verificación del funcionamiento seguro.

Conclusión principal: El abastecimiento de horquillas fiables para manipuladores telescópicos requiere una trazabilidad exhaustiva, que incluye marcas en los mangos, certificación de materiales y documentación de conformidad. Dar prioridad a los informes de pruebas de carga, fatiga e inspección de defectos, especialmente en entornos exigentes, minimiza el riesgo y disuade la falsificación o el uso de piezas de calidad inferior, lo que garantiza tanto la seguridad operativa como el cumplimiento de la normativa legal.

Conclusión

Hemos analizado lo que realmente importa a la hora de elegir horquillas para manipuladores telescópicos: asegurarnos de que la capacidad, la placa de características y la clase de montaje se ajustan a su escenario de carga más exigente, además de un margen de seguridad. Según mi experiencia, los compradores que evitan dolores de cabeza se centran en la tabla de carga en su alcance de trabajo real y comprueban la rapidez con la que pueden obtener horquillas o piezas de repuesto. He visto a demasiados equipos atrapados en la espera, todo por culpa de la "ruleta de las piezas" tras elegir basándose únicamente en el precio. Si está sopesando opciones o tiene preguntas sobre su sitio específico, no dude en ponerse en contacto conmigo: estaré encantado de compartir lo que ha funcionado en sitios de trabajo reales. Cada proyecto es diferente; elija lo que realmente se adapta a su flujo de trabajo.

Referencias

-

La explicación detallada de las tablas de carga ayuda a los operadores a seleccionar las horquillas adecuadas, evitando sobrecargas, inestabilidad y problemas con la garantía. ↩

-

Proporciona orientación detallada sobre la selección de horquillas para manipuladores telescópicos que se adapten al tipo de carga, el tamaño y las normas de seguridad para los profesionales de la construcción. ↩

-

Detalla las ventajas de las horquillas flotantes para gestionar terrenos irregulares, lo que ayuda a los operadores a mantener la estabilidad y la seguridad de la carga. ↩

-

Explora cómo los carros con inclinación lateral mantienen el equilibrio de la carga en terrenos irregulares, lo que reduce los accidentes y mejora el rendimiento de los manipuladores telescópicos. ↩

-

Explica cómo los carros estrechos mejoran la visibilidad y la precisión en las obras de albañilería, reduciendo los retrasos y los daños materiales. ↩

-

Explica la importancia de las marcas de capacidad nominal en las horquillas para realizar operaciones de elevación seguras y evitar fallos estructurales en los lugares de trabajo. ↩

-

Descripción detallada de las normas EN ISO 2330 sobre ensayos de seguridad y fatiga para horquillas de manipuladores telescópicos, esenciales para el cumplimiento normativo y la prevención de accidentes. ↩

-

Explica cómo el tratamiento térmico mejora la durabilidad de las horquillas y evita fallos prematuros, respaldado por normas industriales y ejemplos prácticos. ↩

-

Detalla cómo la evaluación de la longevidad y los costes de mantenimiento reducen los gastos a largo plazo, lo que permite realizar inversiones más inteligentes en equipos. ↩

-

Descubra cómo las horquillas de acoplamiento rápido reducen el tiempo de inactividad al permitir cambios rápidos de herramientas, lo que aumenta la eficiencia en tareas de manipulación de materiales con gran volumen de trabajo. ↩

-

Comprenda la función de los sistemas hidráulicos auxiliares en la alimentación de los implementos y cómo los caudales afectan al rendimiento de los manipuladores telescópicos en trabajos exigentes. ↩

-

Descubra cómo los accesorios de gancho permiten a los manipuladores telescópicos levantar objetos sin paletizar y actuar como pequeñas grúas para un posicionamiento preciso de la carga. ↩

-

Explore las causas detalladas y las técnicas de prevención del desgaste de los talones para prolongar la vida útil de las horquillas de los manipuladores telescópicos y mantener un funcionamiento seguro. ↩

-

Comprender cómo las curvas que superan la longitud de la horquilla 3% afectan a la distribución de la carga y al riesgo de fallo estructural de la horquilla, lo cual es crucial para el uso seguro del manipulador telescópico. ↩

-

Información detallada sobre las pruebas que garantizan que las horquillas pueden soportar cargas superiores a la capacidad nominal y resistir ciclos de estrés repetidos de forma segura. ↩