Wie Lastdiagramme für Teleskoplader erstellt werden: Leitfaden zur Vermeidung kritischer Fehler

Ich werde nie den Tag vergessen, an dem mich ein Projektleiter aus Dubai wegen der Tragfähigkeitstabelle eines Teleskopladers herausforderte, weil er überzeugt war, dass seine Maschine “ein bisschen mehr” Gewicht tragen könnte, da sie sich stabil anfühlte. Dieses Missverständnis hätte leicht zu einer gefährlichen Situation für die kostspielige Ladung – und seine Crew – führen können.

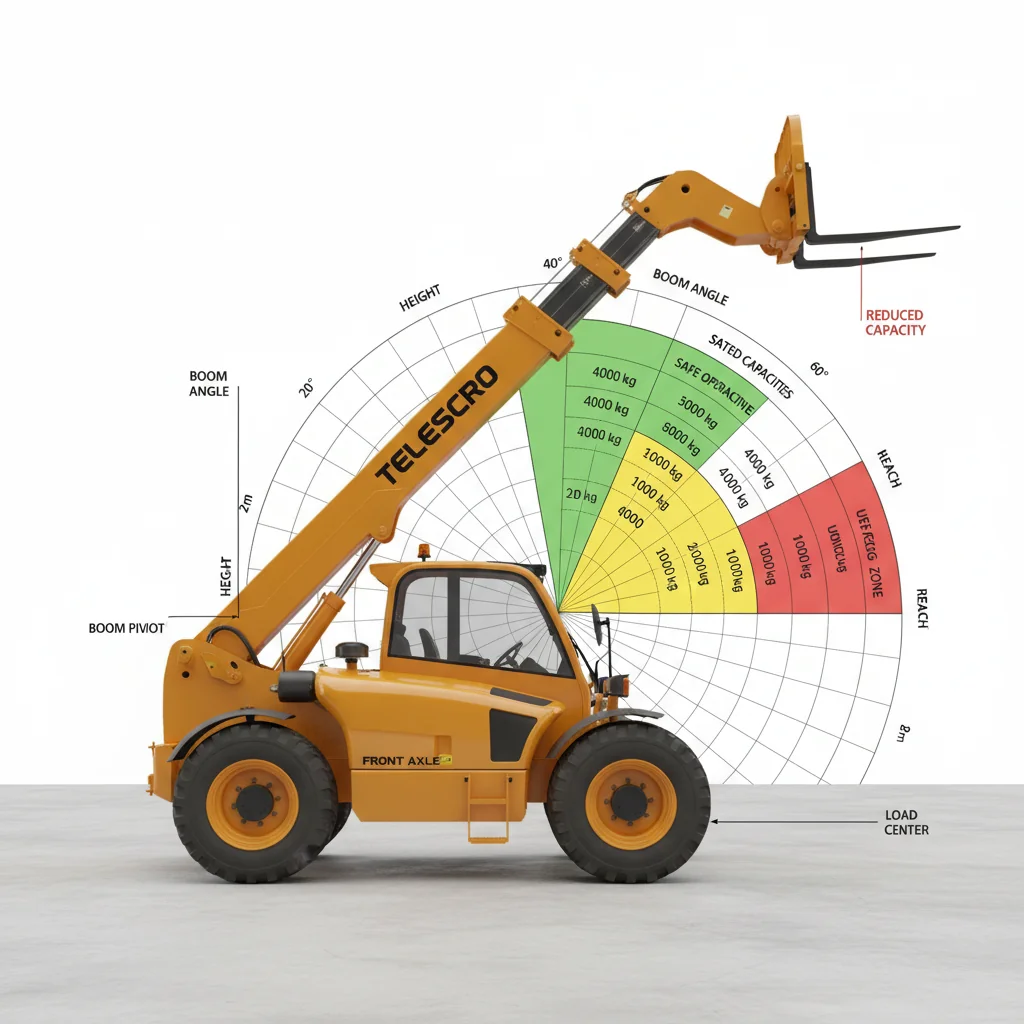

Eine Lasttabelle für Teleskoplader stellt eine detaillierte, konfigurationsspezifische Übersicht der sicheren Betriebsgrenzen dar, die sowohl durch Stabilitäts- als auch durch strukturelle Einschränkungen bei jeder möglichen Auslegerposition bestimmt werden. Ingenieurteams erstellen diese Tabellen unter Anwendung internationaler Normen wie ANSI/ITSDF B56.6, EN 1459 und ISO 10896. Die angezeigte Tragfähigkeit an jedem Punkt spiegelt den niedrigeren Wert zwischen der Stabilitätsgrenze (Kippgefahr) und der strukturellen Grenze (maximale Belastung der Komponenten) wider, wobei Sicherheitsfaktoren für dynamische Kräfte wie Wind oder unebenes Gelände berücksichtigt werden. Dies gewährleistet eine zuverlässige Sicherheitsmarge für jede Betriebsbedingung.

Was zeigt eine Lasttabelle für Teleskoplader?

Eine Teleskoplader-Lasttabelle stellt eine geprüfte, auf Standards basierende Übersicht über die sichere Betriebskapazität der Maschine bei jedem Auslegerwinkel, jeder Höhe und jeder Reichweite dar – spezifisch für eine bestimmte Konfiguration. Jeder Punkt in der Tabelle spiegelt den niedrigeren Wert zwischen Stabilität und strukturelle Grenzen1, mit den geltenden Sicherheitsfaktoren gemäß den Normen ANSI/ITSDF B56.6, EN 1459 oder ISO 10896.

Die meisten Menschen glauben, dass eine Lasttabelle für Teleskoplader lediglich angibt, wie viel Gewicht die Maschine heben kann. Die Realität ist jedoch viel detaillierter. Eine Lasttabelle ist eine getestete, konfigurationsspezifische Übersicht, die genau angibt, welche Last bei jeder Höhe und Reichweite für ein bestimmtes Anbaugerät, einen bestimmten Reifensatz und eine bestimmte Stabilisator-Einstellung sicher ist. Jeder Gitterpunkt ist mit zwei technischen Prüfungen verbunden: Stabilität und Struktur. Die zulässige Last ist der niedrigere Wert nach Anwendung der Sicherheitsfaktoren aus Normen wie EN 1459 oder ANSI/ITSDF B56.6.

Ich möchte Ihnen etwas Wichtiges mitteilen, das ich bei einem Projekt in Kasachstan gelernt habe. Der Bauleiter versuchte, mit einem 3,5-Tonnen-Teleskoplader eine 1.800 kg schwere Last bei fast voller Reichweite – etwa 13 Meter – zu heben. Laut Datenblatt schien dies sicher zu sein. Die Lasttabelle zeigte jedoch, dass die Nennkapazität in dieser Position auf nur 1.100 kg sank (und das bei ebenem Boden und mit der angegebenen Gabelbefestigung). Bevor sie die Tabelle überprüften und die tatsächliche Sicherheitsmarge erkannten, hätten sie das Gerät beinahe umgekippt. Das ist ein “3-Meter-Blindfleck”, den ich überall auf der Welt beobachte – das Ignorieren des Kapazitätsabfalls bei Ausladung.

Die Sache ist die: Die Tabelle geht davon aus, dass alles mit der getesteten Konfiguration übereinstimmt. Wenn Sie zu einem Eimer wechseln, schaumgefüllte Reifen montieren oder die Maschine von einer ebenen Fläche nehmen, gelten die Zahlen in der Tabelle nicht mehr. Die Kippachse – normalerweise an der Vorderachse – kann sich durch Stabilisatoren oder Rahmenausgleich verschieben und so die sichere Tragfähigkeit verändern. Ich empfehle, vor jedem Anheben, auch bei Routinearbeiten, die tatsächliche Belastungstabelle für Ihre genaue Konfiguration zu überprüfen. Diese Gewohnheit sorgt für die Sicherheit Ihres Teams und Ihrer Maschine.

Eine Lasttabelle für Teleskoplader berücksichtigt sowohl das ausgewählte Anbaugerät als auch die Stabilisator-Einstellung, was bedeutet, dass sich die sichere Hubkraft erheblich ändern kann, wenn ein anderes Anbaugerät oder eine andere Stabilisator-Konfiguration verwendet wird.Wahr

Dies ist richtig, da die Lastdiagramme für Teleskoplader in hohem Maße konfigurationsspezifisch sind. Technische Tests ermitteln Grenzwerte, die für den Anbaugerätetyp, den Stabilisatorstatus und andere Variablen spezifisch sind. Ein Wechsel der Anbaugeräte oder der Einsatz von Stabilisatoren verändert die Stabilität und den strukturellen Lastpfad der Maschine, was sich direkt in den überarbeiteten sicheren Lastwerten im Diagramm widerspiegelt.

Die maximale Tragfähigkeit, die in der Lasttabelle eines Teleskopladers angegeben ist, stellt die höchste Last dar, die die Maschine physisch heben kann, unabhängig davon, wie weit der Ausleger ausgefahren ist oder in welchem Winkel er arbeitet.Falsch

Das ist falsch, da die maximale Tragfähigkeit nur bei bestimmten Auslegerwinkeln und -längen gilt. Das Ausfahren des Auslegers oder das Anheben in einen anderen Winkel verändert die Tragfähigkeit aufgrund von Stabilitäts- und Konstruktionsaspekten. Die Tragfähigkeitstabelle enthält Angaben zu den zulässigen Lasten für jede Höhe und Reichweite, wobei die maximale Tragfähigkeit bei voller Ausfahrlänge oft deutlich geringer ist als bei minimaler Reichweite.

Wichtigste Erkenntnis: Die Lasttabellen für Teleskoplader sind keine allgemeinen Werte für die maximale Tragfähigkeit – es handelt sich um präzise, konfigurationsabhängige Sicherheitskarten, die sowohl auf Stabilitäts- als auch auf statischen Grenzen basieren. Gehen Sie niemals davon aus, dass alternative Anbaugeräte, Reifentypen oder Maschinenkonfigurationen abgedeckt sind, es sei denn, dies ist ausdrücklich in der Lasttabelle des Herstellers angegeben.

Wie beeinflussen Sicherheitsstandards die Lastdiagramme?

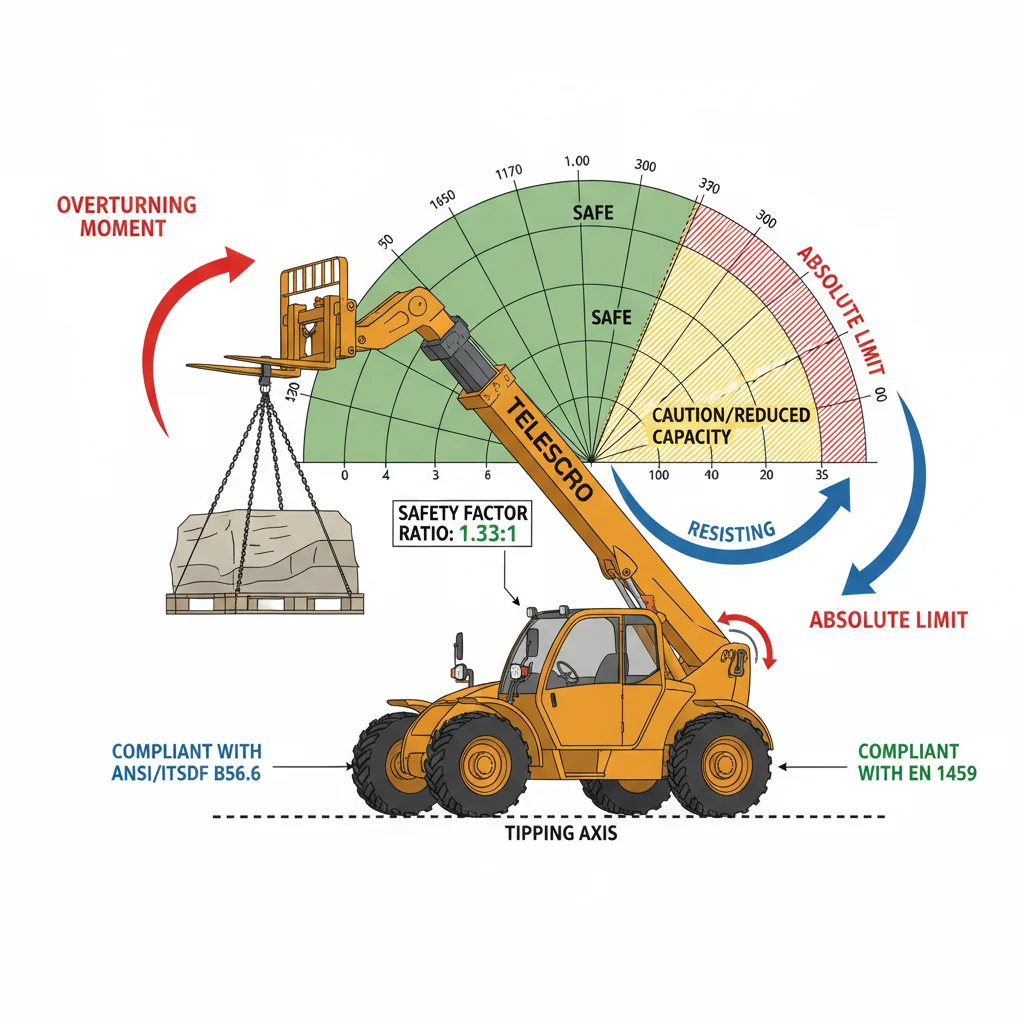

Die Lasttabellen für Teleskoplader wurden so konzipiert, dass sie Sicherheitsnormen wie ANSI/ITSDF B56.6 und EN 1459 entsprechen. Ingenieure wenden Stabilitätskriterien wie die Kippachse an und berechnen das Verhältnis zwischen Kippmoment und Widerstandsmoment. Sicherheitsfaktoren, die in der Regel bei etwa 1,33:1 liegen, werden verwendet, um die Rohwerte für reale Risiken wie dynamische Belastungen oder unebenes Gelände zu reduzieren. Die Werte in der Tabelle stellen absolute Sicherheitsgrenzen dar, keine Leistungsziele, um sicherzustellen, dass die Bediener niemals die sicheren Betriebsgrenzen überschreiten.

Ich möchte Ihnen etwas Wichtiges darüber erzählen, wie Sicherheitsstandards Lasttabellen beeinflussen – das geht viel tiefer als nur das Auswerten von Zahlen. Diese Tabellen sind nicht nur Empfehlungen, sondern basieren auf strengen globalen Vorschriften wie ANSI/ITSDF B56.6 in Nordamerika oder EN 1459 und ISO 10896 in Europa. Ingenieure beginnen mit technischen Stabilitätskriterien: Bei jedem Auslegerwinkel und jeder Auslegerverlängerung verwenden sie die Kontaktpunkte der Vorderachse oder der Vorderreifen als Kippachse. Dann messen sie die “Kippmoment2” verursacht durch die Last, die versucht, die Maschine nach vorne zu kippen, und vergleichen Sie diese mit allen Faktoren, die den Teleskoplader stabil halten – Maschinengewicht, Gegengewicht, sogar Reifendruck. Für jede Position muss die Lastgrenze einen Spielraum lassen – in der Regel ein Verhältnis von 1,33:1 oder mehr –, damit selbst plötzliche Stöße die Maschine nicht leicht über die Grenze bringen können.

Ich erinnere mich an die Zusammenarbeit mit einem Lagerhausbauer in Dubai, der einen 4 Tonnen schweren, 14 Meter hohen Teleskoplader um zusätzliche 500 kg “belasten” wollte. Auf dem Papier war die Maschine dafür ausgelegt, aber ein Blick auf die tatsächliche Lasttabelle zeigte, dass die Tragfähigkeit bei der von ihm benötigten Reichweite nur 1.250 kg betrug. Eine Überschreitung der in der Tabelle angegebenen Werte hätte bedeutet, die gesamte Sicherheitsmarge zu riskieren. Ingenieure berücksichtigen bereits dynamische Effekte wie Wind, Bremsen oder eine holprige Baustelle, indem sie die Rohwerte herabsetzen. Die Tragfähigkeiten sind also keine bloßen Richtlinien, sondern feste Grenzen, die nach Berücksichtigung aller möglichen Risiken festgelegt werden.

Deshalb sage ich meinen Kunden immer: Die Zahlen in Ihrer Lasttabelle sind absolute Grenzwerte, keine Leistungsziele. Wenn Sie versuchen, diese zu “überdehnen”, sind Sie nicht mehr durch die eingebauten Sicherheitsfaktoren geschützt. Für einen sicheren und zuverlässigen Betrieb sollten Sie die Tabelle wie ein Gesetz behandeln – ohne Ausnahmen.

Die Lastdiagramme für Teleskoplader werden direkt von internationalen Sicherheitsstandards bestimmt, die von Ingenieuren verlangen, bei der Berechnung der Laststabilität die Vorderachse oder die Reifenkontaktpunkte als definierte Kippachse zu verwenden.Wahr

Dies ist richtig, da Sicherheitsnormen wie ANSI/ITSDF B56.6 und EN 1459 vorschreiben, dass die Kippachse – in der Regel die Vorderachse oder die Reifenkontaktpunkte – bei der Berechnung und Darstellung der sicheren Betriebsgrenzen der Maschine verwendet werden muss. Dies gewährleistet Konsistenz und Sicherheit bei der Erstellung von Lastdiagrammen.

Die Lasttabellen für Teleskoplader basieren ausschließlich auf der Nennhubkraft des Hydrauliksystems, ohne Berücksichtigung der Maschinenstabilität oder der Sicherheitsvorschriften der Branche.Falsch

Das ist falsch, denn Lastdiagramme werden nicht nur anhand der hydraulischen Hubkraft erstellt. Sie werden sorgfältig entwickelt, um die Stabilität der Maschine unter verschiedenen Betriebsbedingungen widerzuspiegeln, und unterliegen strengen Sicherheitsstandards, die nicht nur die mechanische Hubkraft, sondern auch die Kippgefahr berücksichtigen.

Wichtigste ErkenntnisDie Lasttabellen für Teleskoplader spiegeln strenge technische Anforderungen wider, um globale Sicherheitsstandards zu erfüllen. Sie beinhalten erhebliche Stabilitätsreserven und Sicherheitsfaktoren, um dynamische Einflüsse und Fertigungstoleranzen abzudecken. Die angegebenen Tragfähigkeitswerte sind absolute gesetzliche Grenzwerte – ihre Überschreitung kann zu Instabilität der Maschine führen und verstößt gegen die Richtlinien der Hersteller und der Branche.

Wie werden 3D-Lastdiagramme für Teleskoplader erstellt?

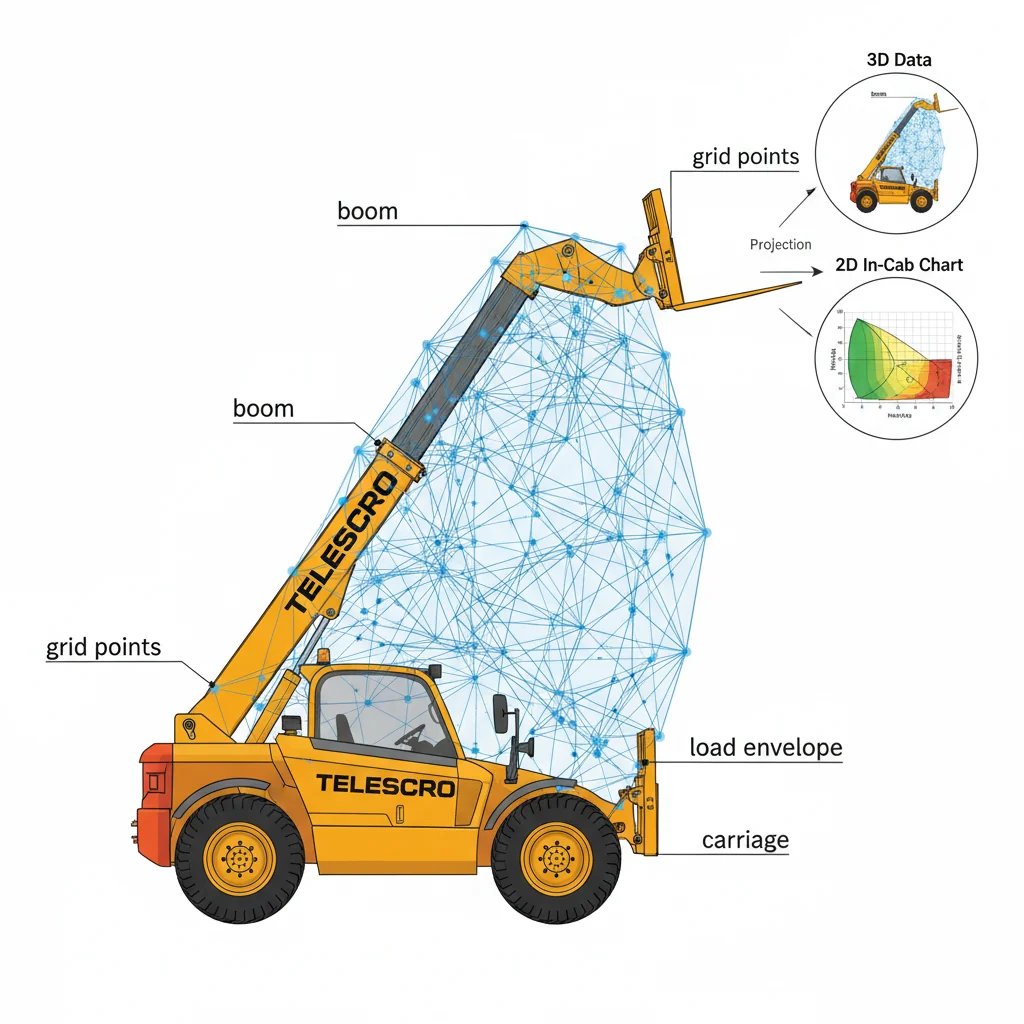

Die Lasttabellen für Teleskoplader basieren auf einem 3D-Kinematikmodell die Faktoren wie Auslegerwinkel, Ausladung, Fahrwerk und Anbaugerät berücksichtigt. Hersteller führen Tests oder Berechnungen an mehreren Gitterpunkten durch, um sichere Belastungsgrenzen zu ermitteln, und erstellen so eine 3D-Kapazitätsumhüllende. Die Karte, die Sie im Fahrerhaus sehen, ist eine 2D-Projektion dieses umfassenden, datengestützten Modells, das den Fahrern präzise, realistische Sicherheitsgrenzen anzeigt.

Der größte Fehler, den ich sehe, ist, die Lasttabelle eines Teleskopladers als einfache Tabelle mit “Höhe gegen Gewicht” zu betrachten. So legen Hersteller die tatsächlichen Grenzen nicht fest. Jede Lasttabelle basiert auf einem vollständigen 3D-Kinematikmodell Ihrer Maschine – Auslegerabschnitte, Ausfahrbereiche, Löffelstiel und sogar das von Ihnen montierte Anbaugerät. Die Ingenieure oder Testteams führen Berechnungen (und manchmal auch physikalische Tests) an Dutzenden oder Hunderten von Gitterpunkten durch: verschiedene Auslegerwinkel, verschiedene Ausfahrbereiche und definierte Lastschwerpunkte – in der Regel 500 oder 600 mm, aber einige Märkte verwenden 610 mm oder mehr. Jeder Punkt wird sowohl auf strukturelle Grenzen als auch auf Stabilität überprüft. Der sichere Arbeitsbereich, den Sie in der Kabine mit Zonen und Kurven sehen, ist ein 2D-Ausschnitt dieser 3D-Daten.

Letztes Jahr habe ich mit einem Auftragnehmer in Kasachstan zusammengearbeitet, der eine 17 Meter hohe Hebevorrichtung einsetzte, in der Erwartung, dass diese bei nahezu maximaler Ausfahrlänge Lasten von zwei Tonnen bewältigen könnte. Die Lasttabelle zeigte jedoch, dass selbst auf ebenem Boden bei voller Ausfahrlänge nur 750 kg zulässig waren. Sie waren frustriert über den “Verlust” an Kapazität, aber genau davor schützt Sie die 3D-Kapazitätshülle – vor Umkippen oder Auslegerbruch. Die vertikale Achse der Tabelle ist die Hubhöhe, die horizontale Achse ist die Reichweite, gemessen von der Vorderradkante bis zum Schwerpunkt Ihrer Last.

Das Wichtigste dabei ist: Jeder Punkt in dieser Tabelle wurde unter bestimmten Testbedingungen berechnet – Maschine vollständig waagerecht, Standardanbaugerät und offiziell Lastzentrum3. Wenn Sie am äußeren Rand einer Zone arbeiten, gibt es fast keinen Spielraum mehr für unebenen Boden oder einen Lastschwerpunkt, der auch nur 10 cm zu weit außen liegt. Ich empfehle immer, Ihre Hebevorgänge mit einer soliden Sicherheitsmarge zu planen und sich nicht nur “innerhalb der Nennkurve” zu bewegen.”

Die 3D-Lastdiagramme für Teleskoplader berücksichtigen Unterschiede bei den Anbaugeräten, da jedes Anbaugerät den Schwerpunkt der Maschine und die sicheren Hubgrenzen beeinflussen kann.Wahr

Die Hersteller müssen modellieren, wie Gabeln, Schaufeln oder Arbeitskörbe die Position der Last und die Stabilität der Maschine verändern, sodass sie für jede zulässige Anbaugerätekonfiguration Lastdiagrammberechnungen durchführen.

Sobald eine Lasttabelle für einen Teleskoplader für einen einfachen Gabelträger erstellt wurde, kann sie ohne Änderungen universell auf alle anderen Anbaugeräte angewendet werden.Falsch

Jedes Anbaugerät kann die Hebelwirkung und den Schwerpunkt der Last verändern. Daher müssen für jeden Typ Lasttabellen individuell erstellt oder angepasst werden, je nachdem, wie sich dies auf die Stabilität und die Hubkraft der Maschine auswirkt.

Wichtigste ErkenntnisDie Lastdiagramme für Teleskoplader basieren auf detaillierten, modellspezifischen 3D-Konstruktionen, die reale Daten für jede Kombination aus Reichweite und Höhe berücksichtigen. Jeder Punkt auf dem Diagramm steht für berechnete Stabilitäts- und Strukturgrenzen, sodass innerhalb der Nennbereiche nur minimaler Spielraum für Fehler oder Abweichungen vor Ort bleibt.

Wie wirken sich Lastzentrum und Anbaugeräte auf die Kapazität aus?

Die Lastdiagramme für Teleskoplader für Gabelzinken werden unter Verwendung einer spezifischen Methode erstellt. horizontale Lastmitte4, typischerweise 610 mm (24 Zoll) von der Gabelstirn entfernt, passend für eine 48-Zoll-Palette mit zentrierter Last. Jede Abweichung – wie längere Paletten, schwere Anbaugeräte oder alternative Arbeitsgeräte – verschiebt das Lastmoment, verringert die sichere Tragfähigkeit und erfordert OEM-spezifische Lasttabellen.

Viele Käufer, mit denen ich spreche, gehen davon aus, dass die Nennkapazität unverändert bleibt, unabhängig davon, welche Anbaugeräte oder Paletten sie verwenden. Das entspricht jedoch keineswegs der Realität. Die Lastdiagramme für Teleskoplader sind für einen ganz bestimmten Lastschwerpunkt ausgelegt – in der Regel 610 mm (24 Zoll) von der Gabelspitze entfernt, was einer Standardpalette von 122 cm (48 Zoll) mit einer ausgewogenen Last entspricht. Wenn Sie diese Einstellung ändern, gelten die ursprünglichen Regeln nicht mehr.

Letztes Jahr hat ein Kunde in Dubai von Gabeln auf einen schweren Auslegeraufsatz zum Heben von Stahlträgern umgestellt. Sein Team hat die Standard-Lasttabelle überprüft, kam zu dem Schluss, dass alles sicher sei, und hat das Problem erst bemerkt, als die Biegemomentanzeige5 bei halber Nennlast ausgelöst. Das Problem? Durch das längere Anbaugerät wurde die gesamte Last weiter nach außen verlagert, wodurch sich das Kippmoment vervielfachte. Selbst die Verwendung einer etwas längeren Palette oder das Stapeln von Material außerhalb der Mitte birgt das gleiche Risiko. Wenn Ihre realen Lasten nicht perfekt auf dem angegebenen Lastschwerpunkt sitzen, arbeiten Sie außerhalb des sicheren Bereichs.

Hier ist, worauf Sie achten müssen – eine kurze Checkliste, die ich immer bei Begehungen der Baustelle mitgebe:

- Anhanggewicht: Jedes Anbaugerät – vom einfachen Seitenschieber bis hin zu einer Plattform oder einem Löffel – beansprucht einen Teil der verfügbaren Maschinenkapazität.

- Lastzentrumsabstand: Längere Paletten und ungleichmäßige Stapel verlagern den Schwerpunkt weiter nach vorne.

- Befestigungsgeometrie: Drehvorrichtungen, Ausleger und lange Gabeln verlagern das Gewicht nach außen und beeinflussen so die Kippgefahr.

- OEM-Lastdiagramm: Besorgen Sie sich immer die richtige, technisch ausgearbeitete Tabelle für jedes Anbaugerät, das Sie verwenden möchten.

Ich empfehle immer: Wenn Ihre Ladungskonfiguration nicht den vom Hersteller angegebenen Bedingungen entspricht, bitten Sie den Hersteller um eine überarbeitete Tabelle oder wenden Sie eine zusätzliche Sicherheitsmarge an. Raten Sie niemals – die Sicherheit Ihres Teams hängt davon ab.

Die Verwendung eines Auslegers oder einer Auslegerverlängerung anstelle von Standardgabeln verschiebt in der Regel den Lastschwerpunkt weiter von den Vorderreifen des Teleskopladers weg, wodurch sich die Nennhubkraft im Vergleich zur Grundkonfiguration erheblich verringert.Wahr

Lastdiagramme sind für einen bestimmten Lastschwerpunkt kalibriert. Jedes Anbaugerät, das die Last nach außen verlagert, erhöht die Hebelkräfte und verringert die maximale Tragfähigkeit, unabhängig von der Gesamtleistung des Teleskopladers.

Solange das Gesamtgewicht Ihres Anbaugeräts und Ihrer Last die angegebene Kapazität nicht überschreitet, haben der Lastschwerpunkt und der Anbaugerätetyp keinen Einfluss auf die Stabilität des Teleskopladers.Falsch

Die Art der Anbaugeräte und der Lastschwerpunkt spielen eine entscheidende Rolle für die Stabilität, da sie nicht nur das Gewicht, sondern auch die Hebelwirkung beeinflussen. Selbst bei oder unterhalb der Nennkapazität kann das Verschieben der Last nach außen oder die Verwendung schwererer Anbaugeräte die sicheren Betriebsgrenzen überschreiten und die Stabilität beeinträchtigen.

Wichtigste ErkenntnisDie Tragfähigkeit von Teleskopladern ist sehr empfindlich gegenüber Änderungen des Lastschwerpunkts und der Anbaugeräte. Beziehen Sie sich immer auf die vom Hersteller angegebene Tragfähigkeitstabelle für jedes Anbaugerät und den angegebenen Lastschwerpunkt. Verwenden Sie niemals eine einzige Tabelle oder eine pauschale Leistungsreduzierung. Wenn sich die Lastgeometrie ändert, besorgen Sie sich aus Sicherheitsgründen eine überarbeitete Tragfähigkeitstabelle.

Wann bestimmen strukturelle Grenzen die Belastungstabellen?

Nicht alle Grenzwerte in der Traglasttabelle für Teleskoplader sind auf die Kippgefahr zurückzuführen. Bei geringer Reichweite und kleinen Auslegerwinkeln können strukturelle Grenzen – wie Belastungen von Ausleger, Fahrgestell, Achse und Schlitten – die Nennkapazität bestimmen. In diesen Bereichen legen Ingenieure die Grenzwerte der Tabelle anhand von Finite-Elemente- und Dehnungsmessstreifen-Tests fest, wobei die Stabilität als primäre Einschränkung im Vordergrund steht.

Die meisten Menschen sind sich nicht bewusst, dass strukturelle Grenzen – wie Auslegerbelastung oder Fahrkräfte – die Nennkapazität eines Teleskopladers bei bestimmten Auslegerpositionen tatsächlich bestimmen können, lange bevor Stabilität oder Kippgefahr zum Problem werden. Ich habe gesehen, dass dies sogar erfahrene Bediener überrascht, insbesondere wenn sie davon ausgehen, die “volle Kapazität” nutzen zu können, nur weil die Maschine bei geringer Reichweite und flachem Auslegerwinkel stabil ist. Ein Kunde in Katar rief mich beispielsweise einmal an und fragte, warum sein 4-Tonnen-Teleskoplader bei eingefahrenem Ausleger nur etwa 2.900 kg heben konnte, obwohl die Maschine absolut stabil stand. Die Antwort? Bei eingefahrenem Ausleger erreicht die Belastung des Auslegers und der Achse die strukturelle Auslegungsgrenze – nicht den Kipppunkt.

Die Sache ist die: Ingenieure legen diese Diagrammgrenzen unter Verwendung von beiden fest. Finite-Elemente-Analyse6 und echte Dehnungsmessstreifen-Tests an Prototypen. Sie belasten die Maschine so lange, bis Lager, Fahrgestellverbindungen und Auslegerschweißnähte unter wiederholter Belastung die maximale sichere Belastungsgrenze erreichen. In diesen Positionen arbeiten Sie gegen die Festigkeit der Materialien und nicht nur gegen die Schwerkraft oder das Gegengewicht. Aus diesem Grund können sich zwei Teleskoplader der “4-Tonnen-Klasse” völlig unterschiedlich verhalten – ein robustes Modell kann eine Tragkraft von über 3.500 kg in der Nähe halten, während ein leichter gebautes Gerät schnell an Leistung verliert. Nach meinen Erfahrungen in Europa und Dubai macht sich dieser Unterschied bei Arbeiten mit schweren Palettenlasten in Bodennähe bemerkbar, wo keine maximale Reichweite erforderlich ist.

Kaufen Sie also nicht nur nach der “Tonnageklasse”. Ich empfehle immer, sich nicht nur die Schlagzeile anzusehen, sondern auch die Form der Lasttabelle zu studieren. Wenn Sie vorhaben, den Großteil Ihrer Arbeit in geringer Reichweite zu erledigen, prüfen Sie, ob der Strukturbereich tatsächlich der limitierende Faktor für Ihre tatsächlichen Arbeitsabläufe ist. So vermeiden Sie böse Überraschungen und Ausfallzeiten vor Ort.

Strukturelle Einschränkungen können die Nennkapazität eines Teleskopladers bei niedrigen Auslegerwinkeln und eingefahrenen Positionen begrenzen, selbst wenn die Maschine sehr stabil bleibt.Wahr

An bestimmten Auslegerpositionen wird die Tragfähigkeit nicht nur durch die Kippstabilität, sondern auch durch die strukturelle Festigkeit des Auslegers, des Fahrgestells oder des Unterwagens begrenzt. Die Hersteller berücksichtigen diese Belastungsfaktoren, um Schäden zu vermeiden, sodass die Nennkapazität trotz ausgezeichneter Stabilität sinken kann.

Die Lastdiagramme für Teleskoplader basieren immer ausschließlich auf der Kippkraft, unabhängig von der Auslegerposition oder der Maschinenkonstruktion.Falsch

Lastdiagramme berücksichtigen sowohl Stabilitätsgrenzen als auch strukturelle Grenzen. An einigen Positionen bestimmt die strukturelle Integrität der Komponenten die maximale Kapazität anstelle der Stabilität, sodass die Nennlast unterhalb der Kippschwelle festgelegt werden kann.

Wichtigste Erkenntnis: Strukturelle Grenzen bestimmen häufig die Tragfähigkeit von Teleskopladern bei kurzer Reichweite und geringen Auslegerwinkeln – bevor die Stabilität kritisch wird. Bediener und Planer sollten sich nicht ausschließlich auf die “maximale Tragfähigkeit” verlassen, sondern die Form der Tragfähigkeitskurve analysieren, um die tatsächlichen strukturellen und stabilitätsbezogenen Einschränkungen zu verstehen.

Welche Standortbedingungen werden in den Lastdiagrammen für Teleskoplader angenommen?

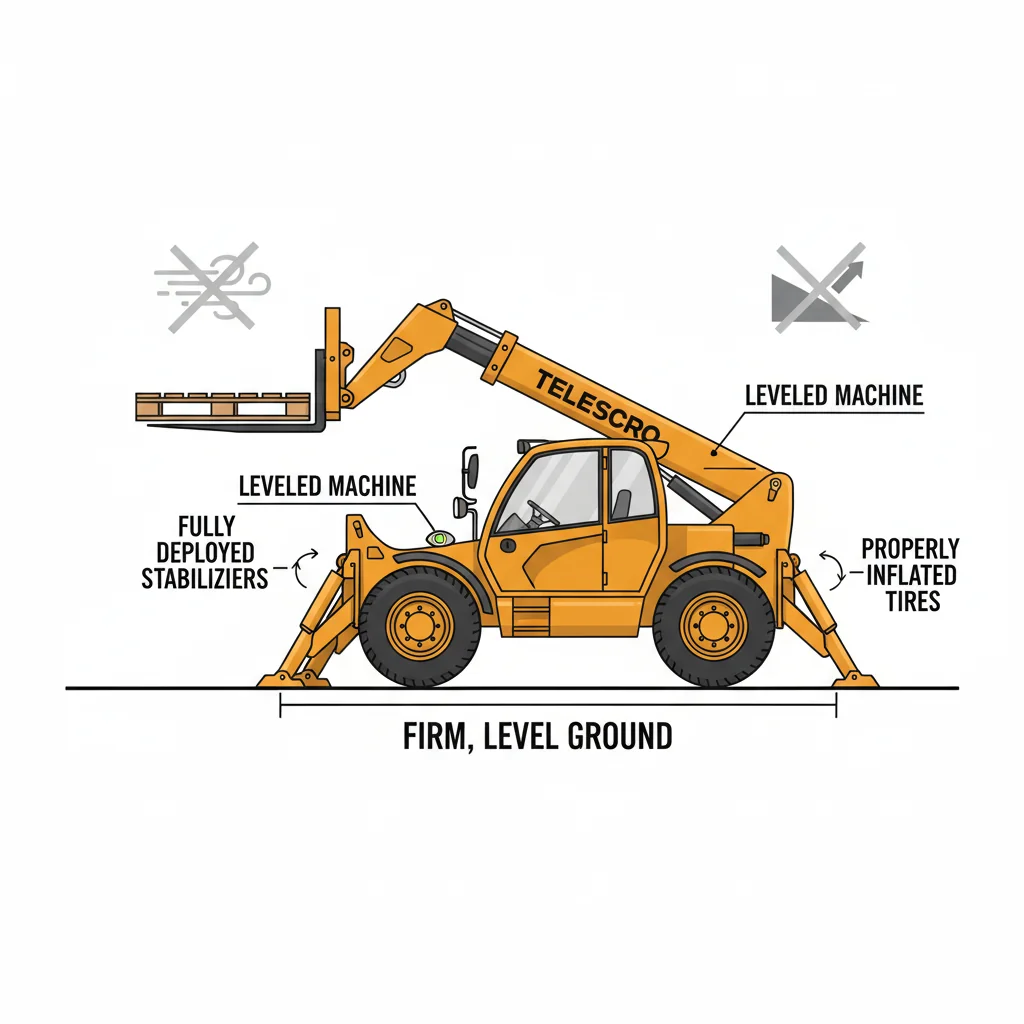

Standard-Lastdiagramme für Teleskoplader gehen von idealen Bedingungen aus: fester, ebener Boden mit ausreichender Tragfähigkeit, korrekt spezifizierte Reifen mit ordnungsgemäßem Reifendruck und, falls vorhanden, Stabilisatoren vollständig ausgefahren und ausgerichtet7. Die Tabellen basieren auf Einheitslasten, die auf Gabeln platziert werden – nicht auf hängenden Lasten oder improvisierten Vorrichtungen. OEMs berücksichtigen keine Neigungen, weichen Böden, Wind oder Fahrten mit angehobenem Ausleger.

Das Wichtigste beim Lesen einer Teleskoplader-Lasttabelle: Alle Angaben gehen davon aus, dass Sie auf absolut idealem Untergrund arbeiten. Damit meine ich Oberflächen, die innerhalb von 3 Grad eben sind, fest genug, um das gesamte Gewicht der beladenen Maschine zu tragen, und ohne größere Schlaglöcher oder weiche Stellen. Bei den meisten Modellen ist dies im Handbuch klar angegeben, aber auf realen Baustellen – wie dem Eisenbahnprojekt, das ich letztes Jahr in Kasachstan unterstützt habe – ist ein solcher Untergrund ein Luxus. Die örtliche Crew wollte Lasten nahe der maximalen Reichweite auf verdichtetem Füllmaterial heben, aber der Boden setzte sich noch. Ihr Vorarbeiter berücksichtigte den weicheren Abschnitt unter einem Reifen nicht – mit dem Ergebnis, dass der Teleskoplader bei einer Reichweite von 10 Metern mit einer 1,8-Tonnen-Palette nach unten kippte.

Lastdiagramme gehen auch davon aus, dass Ihre Maschine vollständig vorbereitet ist: Reifen auf den vom Hersteller angegebenen Druck eingestellt, korrekter Lastschwerpunkt (je nach Region 500 oder 600 mm) und alle Stabilisatoren vollständig ausgefahren und ausgerichtet. Bei Teleskopladern mit Stabilisatoren geben die Hersteller separate Tragfähigkeiten “auf Reifen” und “auf Stabilisatoren” an – verwechseln Sie diese niemals. Ich habe in Dubai gesehen, wie Bediener versucht haben, die höheren Tragfähigkeitswerte bei eingefahrenen Stabilisatoren zu nutzen. Das ist absolut gefährlich.

Sicher auf Gabeln platzierte Ladungseinheiten sind ein weiterer wichtiger Faktor. Wenn Sie Schlingen verwenden, mit hängenden Lasten arbeiten oder mit angehobenem Ausleger fahren, bietet Ihnen die Lasttabelle keinen Spielraum; die Hersteller erwarten, dass Sie zusätzliche Reduzierungstabellen befolgen oder eine andere Lösung finden. Immer wenn die realen Bedingungen – Steigungen, unebene Untergründe, böiger Wind – nicht mit den Angaben im Handbuch übereinstimmen, rate ich meinen Kunden, die Last zu reduzieren und sich mit dem Hersteller in Verbindung zu setzen. Die Tabelle lügt nicht, aber sie deckt Sie nicht, wenn Sie die Regeln beugen.

Die Lasttabellen für Teleskoplader werden unter der Annahme berechnet, dass die Maschine auf einem Boden steht, der innerhalb von ca. 3 Grad eben ist.Wahr

Die Hersteller legen die Nennkapazitäten in den Lasttabellen auf der Grundlage der Annahme fest, dass die Maschine auf nahezu ebenem, stabilem Boden betrieben wird, in der Regel innerhalb einer geringen Toleranz von beispielsweise 3 Grad Neigung. Eine Überschreitung dieser Werte kann zu erheblicher Belastung und Instabilität führen und die sicheren Hubgrenzen beeinträchtigen.

Die Lasttabellen für Teleskoplader sind so konzipiert, dass sie unebenen oder teilweise verdichteten Boden berücksichtigen, wie er häufig auf Baustellen anzutreffen ist.Falsch

Lastdiagramme zeigen die maximalen Nennkapazitäten unter idealen Standortbedingungen, insbesondere auf ebenen und stabilen Oberflächen. Sie berücksichtigen keine üblichen Herausforderungen auf Baustellen wie unebenen oder instabilen Boden. Der Betrieb außerhalb dieser Parameter verringert die Stabilität und die Hubkapazität.

Wichtigste ErkenntnisDie Lasttabellen für Teleskoplader spiegeln die Leistung unter idealen Bedingungen wider – ebener, fester Boden mit der vom Hersteller angegebenen Konfiguration. Jede Abweichung, wie z. B. Neigungen, weiche Untergründe oder instabile Wetterbedingungen, erfordert eine Leistungsreduzierung oder eine alternative Konfiguration. Die Tragfähigkeit wird überschätzt, wenn die tatsächlichen Bedingungen vor Ort von den Annahmen in der Tabelle abweichen. Verlassen Sie sich niemals auf die Lasttabelle für nicht standardmäßige Konfigurationen.

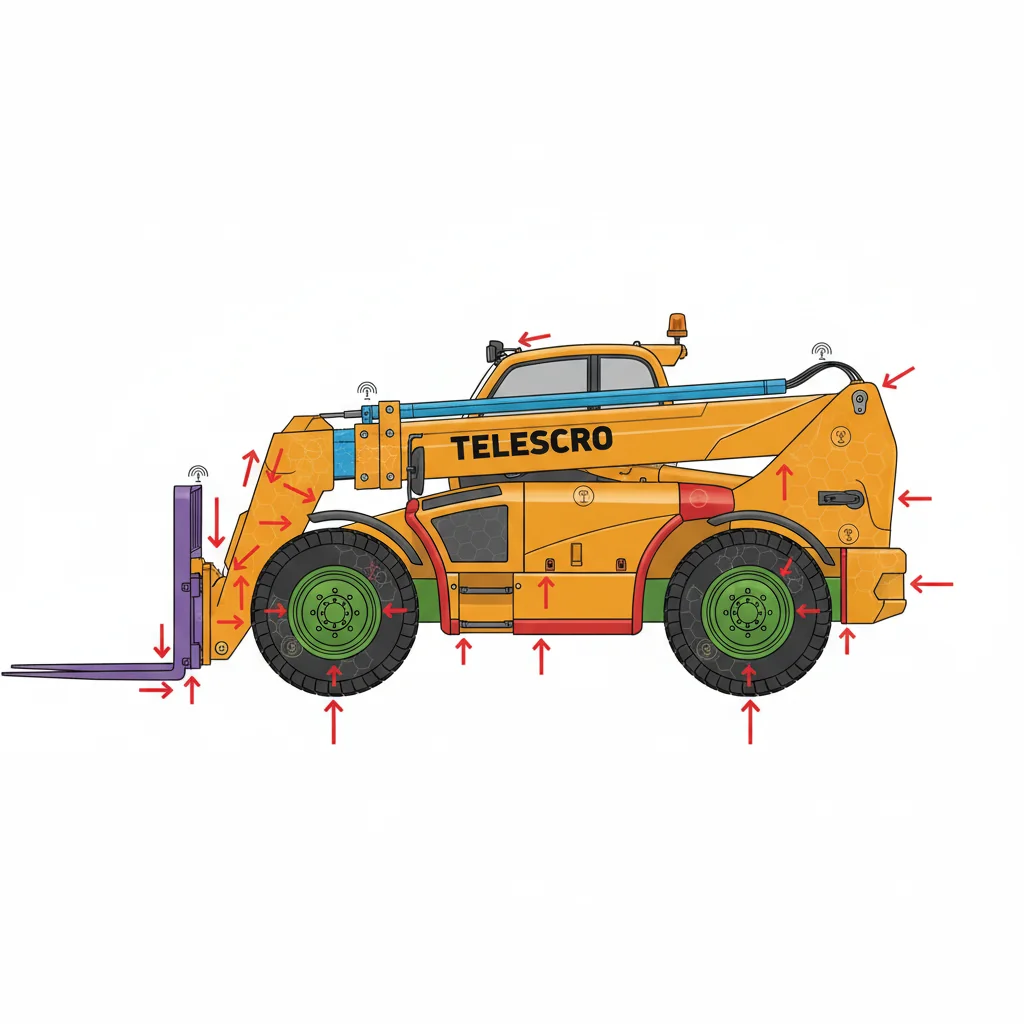

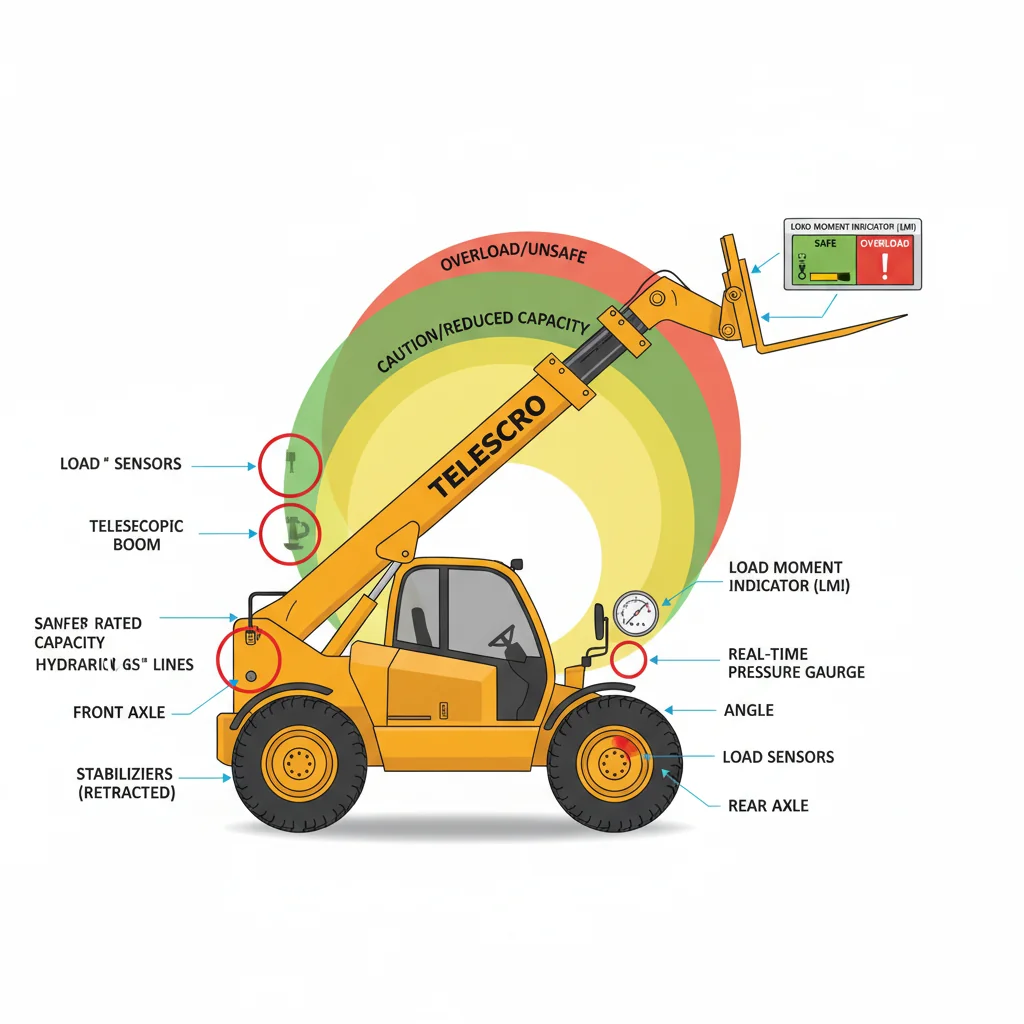

Wie verwenden LMIs Teleskoplader-Lastdiagramme?

Lastmomentanzeigen8 (LMIs) in modernen Teleskopladern bilden denselben Nennkapazitätsbereich digital ab, der auch auf der gedruckten Lasttabelle angegeben ist. Sensoren erfassen den Neigungswinkel, die Ausfahrlänge und den Hydraulikdruck des Auslegers und vergleichen die Lastmomente in Echtzeit mit den technischen Grenzwerten für jede Position. Bei Überschreitung der Grenzwerte werden Warnungen ausgelöst oder riskante Bewegungen unterbunden, wodurch präzise, tabellenbasierte Sicherheitsvorkehrungen gewährleistet sind.

Das Wichtigste beim Thema LMI und Lastdiagramme für Teleskoplader ist Folgendes: Die beiden Systeme arbeiten Hand in Hand, aber erst das LMI sorgt dafür, dass die auf dem Papier angegebenen Werte auch auf realen Baustellen funktionieren. Das habe ich auf Baustellen von Dubai bis Polen gesehen. Das gedruckte Lastdiagramm gibt Ihnen einen sicheren “Spielraum” auf der Grundlage technischer Berechnungen. Das LMI hingegen verwendet Sensoren, um den Neigungswinkel, die Ausladung und den Hydraulikdruck des Auslegers zu verfolgen und jede Bewegung anhand dieses digitalen Spielraums zu kartieren. Ein Kunde in Brasilien hat beispielsweise einmal Trockenbauplatten mit einem 4-Tonnen-Teleskoplader bei einer Reichweite von 12 Metern geladen. Das LMI warnte ihn, bevor er die rote Zone erreichte, und stoppte die weitere Ausfahrbewegung.

Auf den meisten modernen Maschinen besteht die Aufgabe des LMI darin, Folgendes zu verfolgen:

- Auslegerwinkel– wohin Ihr Ausleger zeigt

- Verlängerung—wie weit Sie den Ausleger ausgefahren haben

- Hydraulikdruck– das tatsächliche Gewicht, das Sie heben

- Maschinenneigung (manchmal) – egal, ob Sie sich auf einer Piste befinden

Das System liest diese Signale und vergleicht den tatsächlichen “Moment” (die Kombination aus Last und Reichweite) mit der Linie in der Lasttabelle. Wenn Sie sich der Grenze nähern, ertönt eine Warnung. Wenn Sie diese überschreiten, sperrt das LMI riskante Bewegungen – in der Regel können Sie dann nicht mehr ausfahren, anheben oder mehr aufnehmen.

Aber Vorsicht: Wenn Sie ein Anbaugerät austauschen – beispielsweise Gabeln gegen einen Ausleger – oder sogar nicht standardmäßige Reifen montieren, können die programmierten Grenzen des LMI falsch sein, sofern Sie keine Neukalibrierung vornehmen. Ich sage meinen Kunden immer: Nach jeder strukturellen Änderung sollten Sie sich bei der Fabrik oder einem zertifizierten Techniker erkundigen, damit Ihre Sicherheitsmargen den tatsächlichen Maschinenbeschränkungen entsprechen.

LMIs (Load Moment Indicators) interpretieren die Lastdiagramme von Teleskopladern digital, indem sie Echtzeit-Sensordaten mit vorprogrammierten Lastdiagramm-Hüllkurven vergleichen und den Bediener warnen, bevor der Kran die sicheren Arbeitsgrenzen erreicht.Wahr

Dies ist richtig, da LMIs so konstruiert sind, dass sie Variablen wie Auslegerlänge, Winkel und hydraulische Belastung ständig überwachen, dynamisch auf die digitalen Entsprechungen der Papierbelastungstabellen Bezug nehmen und proaktive Warnungen oder Sperrungen ausgeben, um unsichere Vorgänge zu verhindern.

Teleskoplader-LMIs passen die Hydraulikleistung der Maschine automatisch an, um die Hubgrenzen bei Verwendung leichterer Anbaugeräte zu erhöhen und so die auf der Lasttabelle angezeigten Sicherheitsbereiche effektiv zu erweitern.Falsch

Das ist falsch, denn LMIs verändern weder die Hubkraft noch den dynamischen Arbeitsbereich des Teleskopladers. Sie überwachen und setzen lediglich die in der Lasttabelle festgelegten Parameter durch, unabhängig vom Gewicht des Anbaugeräts. Die maximalen Grenzwerte der Maschine basieren weiterhin auf technischen Sicherheitsmargen und nicht auf der Echtzeit-Erkennung des Anbaugeräts.

Wichtigste ErkenntnisElektronische LMI-Systeme wandeln die technischen Lastdiagrammgrenzen des Teleskopladers in eine Echtzeitüberwachung um und tragen so dazu bei, Überlastungsfehler zu vermeiden. Ihre Genauigkeit hängt jedoch von der Maschinenkonfiguration ab. Bei Änderungen an Anbaugeräten oder strukturellen Reparaturen ist eine Neukalibrierung mit OEM-Daten erforderlich, um eine gültige Kapazitätsüberwachung aufrechtzuerhalten und gefährliche Abweichungen zu vermeiden.

Warum variieren die Lasttabellen für Teleskoplader?

Die Lasttabellen für Teleskoplader sind konfigurationsspezifisch und ändern sich je nach Reifen, Stabilisatoren, Reifengröße und Lenkungseinstellung. Die angegebenen Kapazitäten hängen von den genauen Maschinenbedingungen ab – beispielsweise “auf Reifen” oder “auf Stabilisatoren” (korrekt: Stabilisatoren für Teleskoplader9Jeder bedruckte Umschlag ist nur für die angegebene Konfiguration gültig, und eine falsche Verwendung kann zu schwerwiegenden Sicherheitsfehlern führen.

Letzten Monat fragte ein Bauunternehmer in Kasachstan, warum sein neuer Teleskoplader “auf Reifen” nicht dieselbe Last heben konnte wie mit ausgefahrenen Stabilisatoren. Hier ist die Wahrheit: Jede Lasttabelle ist für eine bestimmte Konfiguration ausgelegt – bis hin zum genauen Reifentyp, dem Zustand der Stabilisatoren und sogar dem Lenksystem. Wenn Sie sich ein typisches 4-Tonnen-Modell mit 17 Metern Höhe ansehen, finden Sie zwei völlig unterschiedliche Lastdiagramme. Auf Reifen erlaubt das Diagramm vielleicht 1.200 kg bei maximaler Reichweite. Auf Stabilisatoren, bei festem Untergrund und korrekter Ausrichtung, kann diese Last auf fast 2.000 kg steigen. Aber wenn Sie diese Diagramme verwechseln – oder das falsche im Fahrerhaus verwenden – kann die Maschine innerhalb von Sekunden umkippen.

Meiner Erfahrung nach wechseln Käufer häufig den Reifentyp, um die Pannensicherheit zu verbessern, und tauschen Luftreifen gegen schaumgefüllte oder Vollgummireifen aus. Was wie eine kleine Verbesserung erscheint, verschiebt tatsächlich den Schwerpunkt der Maschine und kann die Nennkapazität um mehrere hundert Kilogramm verringern – sofern dies nicht bereits vom Hersteller genehmigt und in der aktualisierten Lasttabelle berücksichtigt wurde. Genau diesen Fehler habe ich auf einer Hochbaustelle in Dubai gesehen: Nach dem Wechsel des Reifentyps sank die “offizielle” Tragfähigkeit bei mittlerer Reichweite um 300 kg. Der Bediener bemerkte dies erst, als ein Sicherheitsinspektor die Diskrepanz feststellte.

Ein weiteres Detail, das von den meisten Menschen ignoriert wird, ist die Lenkung und die Achssperre. Einige Maschinen weisen eine höhere Kapazität auf, wenn die Hinterachse gesperrt ist, als im Voll-Lenkmodus. Gehen Sie niemals von Vermutungen aus – überprüfen Sie immer die Spezifikationen für Ihre aktuelle Arbeitskonfiguration. Behandeln Sie jede Lasttabelle als konfigurationsspezifische Dokumentation und nicht als Empfehlung. Bevor Sie Änderungen vornehmen, holen Sie eine schriftliche Bestätigung vom OEM ein und aktualisieren Sie die Tabelle in Ihrer Kabine. So vermeiden Sie teure – oder gefährliche – Überraschungen.

Die Lasttabellen für Teleskoplader ändern sich je nachdem, ob die Maschine auf Reifen oder auf Stabilisatoren steht, da sich die Stabilität und der Kipppunkt je nach Konfiguration der Ausrüstung verschieben.Wahr

Die Unterstützung durch Stabilisatoren erhöht die Stabilität des Teleskopladers erheblich, sodass er schwerere Lasten sicher und mit größerer Reichweite heben kann als beim Betrieb ausschließlich auf Reifen. Das technische Prinzip hinter jeder Lasttabelle besteht darin, die maximale sichere Last in jedem spezifischen Betriebszustand anzugeben.

Alle Lastdiagramme für Teleskoplader sind universell auf alle Reifen- und Stabilisatorkonfigurationen anwendbar, solange die maximale Nennlast nicht überschritten wird.Falsch

Lastdiagramme sind sehr spezifisch für die Konfiguration des Teleskopladers und berücksichtigen Faktoren wie Reifentyp und Verwendung von Stabilisatoren. Das Ignorieren der genauen Konfiguration kann zu unsicheren Betriebsbedingungen führen, da sich die Tragfähigkeit je nach Positionierung und Abstützung der Maschine erheblich ändert.

Wichtigste ErkenntnisDie Lasttabellen für Teleskoplader spiegeln bestimmte Kombinationen von Reifen, Stabilisatoren und Lenksystemen wider. Verwenden Sie immer die OEM-Tabelle, die genau der Konfiguration der Maschine entspricht; ersetzen Sie niemals “auf Reifen” durch “auf Stabilisatoren”. Jede Konfigurationsänderung muss mit aktualisierten OEM-Unterlagen bestätigt werden, um die Nennkapazität und Sicherheit zu gewährleisten.

Warum sind die Kapazitätsangaben von Teleskopladern irreführend?

Die angegebenen Kapazitäten von Teleskopladern wie “3,5 t bei 13 m” beschreiben in der Regel die maximale Hubkraft bei eingefahrenem Ausleger in geringer Höhe oder die maximale Hubhöhe bei einer deutlich geringeren Last. Diese Werte entsprechen selten der mittleren Reichweite oder den täglichen Arbeitspositionen – die tatsächliche Leistung kann stark variieren, und nur die Volllasttabellen zeigen die sicheren Handhabungskapazitäten an kritischen Arbeitspunkten.

Ich habe mit Kunden zusammengearbeitet, die teure Fehler gemacht haben, weil sie Bewertungen für Teleskoplader10Zahlen wie “3,5 Tonnen bei 13 Metern” klingen beeindruckend, halten aber in der Praxis selten stand. Diese hohen Werte bedeuten in der Regel eines von zwei Dingen: entweder die maximale Last bei vollständig eingefahrenem und niedrigem Ausleger oder die maximale Höhe mit einer Last, die weit unter der Nennkapazität liegt. Das entspricht jedoch nicht den meisten Hebevorgängen auf einer Baustelle. Wenn Sie Ziegelsteine auf einen Balkon im dritten Stock transportieren (vielleicht 8 Meter hoch und 4 Meter weit), könnte die tatsächliche sichere Tragfähigkeit unter 1.500 kg fallen – selbst bei einer Maschine, die für das Doppelte “ausgelegt” ist. Ich habe dies letztes Jahr in Dubai gesehen – ein Bauunternehmer kaufte einen “preisgünstigen” 3-Tonnen-Teleskoplader in der Erwartung, dass er 2,5-Tonnen-Paletten bei einer Reichweite von 8 Metern transportieren könnte. Am Ende transportierte er Lasten in halben Paletten, was jeden Tag Zeit kostete.

Bei dieser Entscheidung kommt es vor allem auf Folgendes an: die Vollastdiagramm11 ist Ihr Leitfaden. Jedes Feld in dieser Tabelle zeigt genau, was der Teleskoplader bei jeder Höhe und Reichweite heben kann, gemessen von der Vorderreifenkante bis zum Lastschwerpunkt Ihrer Gabeln oder Ihres Anbaugeräts. So erkennen Sie den tatsächlichen Unterschied zwischen Maschinen derselben Tonnageklasse. Das Fahrgestelldesign, das Gegengewicht und die Auslegerstruktur können die Tragfähigkeit bei mittlerer Reichweite um mehrere hundert Kilogramm verändern – selbst wenn zwei Modelle auf dem Papier identisch aussehen.

Ich empfehle immer, Ihren häufigsten Arbeitspunkt zu wählen – beispielsweise 1.800 kg bei 8 Metern mit einem bestimmten Anbaugerät – und diesen Punkt in der Lasttabelle für jedes Modell zu überprüfen. Wenn Sie dieses Detail ignorieren, kann dies unbemerkt zu höheren Handhabungskosten führen oder Sie dazu zwingen, einen Kran zu mieten, wenn die Produktivität stagniert.

Die Lastdiagramme für Teleskoplader sind so konzipiert, dass sie die maximalen Tragfähigkeiten bei ganz bestimmten Auslegerpositionen und Winkeln anzeigen, die oft nicht den Tragfähigkeiten entsprechen, die bei typischen Arbeiten mit großer Reichweite auf realen Baustellen zur Verfügung stehen.Wahr

Die Hersteller ermitteln die Nennkapazitäten unter kontrollierten Bedingungen, häufig bei vollständig eingefahrenem oder senkrecht angehobenem Ausleger. Im täglichen Einsatz auf der Baustelle benötigen die Bediener jedoch eher eine Kapazität bei teilweise ausgefahrenem und schräg angehobenem Ausleger, was zu einer deutlich geringeren tatsächlichen Hubkraft führt.

Wenn ein Teleskoplader für 3,5 Tonnen ausgelegt ist, kann er diese Last sicher bis zu seiner maximalen Reichweite bei jeder Auslegerverlängerung heben.Falsch

Die Nennkapazitäten von Teleskopladern geben nicht wieder, was tatsächlich bei voller Reichweite oder einer beliebigen Auslegerverlängerung angehoben werden kann. Wenn der Ausleger ausgefahren oder angehoben wird, verringern Hebelwirkungsfaktoren die effektive Kapazität – die tatsächliche Hubkraft bei maximaler Ausfahrlänge ist im Vergleich zum angegebenen Wert deutlich geringer.

Wichtigste ErkenntnisVerlassen Sie sich bei der Auswahl eines Teleskopladers niemals auf die angegebenen Kapazitätswerte. Die tatsächliche Leistungsfähigkeit hängt von der detaillierten Lasttabelle ab, insbesondere bei mittlerer Reichweite und typischen Arbeitshöhen. Eine scheinbar günstige Maschine mit schwacher Leistung bei mittlerer Reichweite kann zu versteckten Kosten oder Sicherheitsrisiken führen.

Wie vergleicht man Lastdiagramme von Teleskopladern?

Ein aussagekräftiger Vergleich von Teleskoplader-Lastdiagrammen erfordert identische Bedingungen: gleiche Anbaugeräte und Lastschwerpunkte, gleiche Maschinenkonfiguration (z. B. auf Reifen, ebener Boden) und gleiche Arbeitspunkte. Die Bediener sollten die entsprechenden Reichweiten-Höhenpunkte eintragen und die Nennkapazitäten vergleichen, da die Kapazität innerhalb derselben Tonnageklasse erheblich variieren kann.

Meiner Erfahrung nach entsteht die größte Verwirrung, wenn Käufer nur auf die Tragkraft achten und dabei außer Acht lassen, wie schnell die Nennkapazität mit zunehmender Ausladung abnimmt. Ich habe Projektmanager in den Vereinigten Arabischen Emiraten getroffen, die schockiert waren, dass ein “4-Tonnen”-Teleskoplader mit einer angegebenen Reichweite von 17 Metern bei voller Ausladung nur 1.400 kg bewältigen konnte. Deshalb sage ich meinen Kunden immer: Die tatsächliche Leistung auf der Baustelle hängt von der Lastdiagramm, nicht die große Zahl an der Seite. Wie vergleicht man also Lastdiagramme richtig? Zunächst müssen Sie alle Einstellungen “normalisieren”: Verwenden Sie die gleiche Anlage (in der Regel Standardgabeln) und die gleiches Lastzentrum (Überprüfen Sie, ob es sich um 500 mm oder 610 mm handelt, da dies je nach Markt und Marke variiert). Als Nächstes bestätigen Sie die Betriebsart– auf Reifen (ohne Stabilisatoren), maschinell nivelliert, auf festem Untergrund.

Wählen Sie anschließend bestimmte Arbeitspunkte aus, die Ihrer tatsächlichen Aufgabe entsprechen. Wenn Ihre Crew beispielsweise Paletten in 7 Metern Höhe und 3 Metern Entfernung von den Reifen platzieren muss, suchen Sie diesen Punkt auf jeder Karte.

Hier ist ein einfacher Vergleich von Lastdiagrammen, bei dem ich letztes Jahr einem Bauunternehmer in Kenia geholfen habe:

| Modellklasse | Anhang | Lastzentrum | Einrichtung | Kapazität bei 7 m Höhe, 3 m Reichweite |

|---|---|---|---|---|

| 4 Tonnen, 14 m (Standard) | Gabeln | 600 mm | Auf Reifen | 2.100 kg |

| 4 Tonnen, 17 m (hohe Reichweite) | Gabeln | 600 mm | Auf Reifen | 1.500 kg |

| 3,5 Tonnen, 13 m (kompakt) | Gabeln | 500 mm | Auf Reifen | 1.800 kg (für den tatsächlichen Gebrauch auf 1.200 kg einstellen) |

Die Lasttabelle eines Teleskopladers zeigt, dass die maximale Hubkraft mit zunehmender Auslegerlänge und zunehmendem Auslegerwinkel deutlich abnimmt. Das bedeutet, dass eine Maschine, die für schwere Lasten bei minimaler Ausladung ausgelegt ist, bei voller Ausladung deutlich weniger Last bewältigen kann.Wahr

Die Lasttabellen für Teleskoplader sind so konzipiert, dass sie die physikalischen Gegebenheiten in der Praxis widerspiegeln: Wenn der Ausleger ausgefahren oder in einen höheren Winkel angehoben wird, erhöht sich die Hebelwirkung auf das Fahrgestell und die Stabilität nimmt ab, was eine Verringerung der zulässigen Last erforderlich macht. Viele Menschen übersehen dies, sehen nur die angegebene Tragfähigkeit und erkennen nicht, dass die Tragfähigkeitskurve mit zunehmender Reichweite stark abfällt.

Zwei Teleskoplader mit identischer maximaler Tragkraft und Hubhöhe werden vor Ort immer die gleiche Leistung erbringen, unabhängig vom Hersteller, wenn ihre Lastdiagramme übereinstimmende Spitzenwerte aufweisen.Falsch

Die Leistung der Lasttabelle hängt von der gesamten Kapazitätskurve ab, nicht nur von den Hauptwerten. Verschiedene Modelle können zwar die gleiche maximale Kapazität und Höhe aufweisen, jedoch sehr unterschiedliche Stabilitätsgrenzen, Rahmengeometrien oder hydraulische Einschränkungen, was zu dramatisch unterschiedlichen Kapazitäten bei teilweiser oder vollständiger Auslegerausfahrlänge führt. Die tatsächliche Eignung für den Einsatz auf der Baustelle erfordert einen vollständigen Vergleich der Tabellen, nicht nur einen Abgleich der Hauptspezifikationen.

Wichtigste ErkenntnisVergleichen Sie die Lasttabellen für Teleskoplader immer unter Verwendung derselben Anbaugeräte, Lastschwerpunkte und Betriebskonfigurationen – niemals nur anhand der Tonnage. Durch die Abstimmung der Reichweite/Höhe verschiedener Modelle und die Einhaltung einer klaren Arbeitsmarge werden sowohl Leistung als auch Sicherheit gewährleistet. Die Lasttabellen, nicht die Tonnage, definieren die tatsächliche Leistungsfähigkeit.

Wie sollten Teleskoplader-Lastdiagramme die Arbeitsplanung leiten?

Die Lasttabellen für Teleskoplader müssen verwendet werden, indem zunächst der erforderliche weiteste Absetzpunkt ermittelt, dieser in der Tabelle markiert und die zulässige Tragfähigkeit bei dieser Reichweite und Höhe abgelesen wird. Vergleichen Sie immer mit der schwersten realistischen Last und berücksichtigen Sie dabei eine zusätzliche Kapazitätsreserve, um Abweichungen und Baustellenbedingungen zu berücksichtigen.

Der größte Fehler, den ich sehe, ist, dass Teams ihre Arbeit auf der Grundlage eines Teleskopladers planen. Nennleistung12, nicht die tatsächlichen Zahlen der Lasttabelle bei voller Reichweite. Auf jeder Baustelle, die ich besuche, ist es dasselbe: Jemand erwartet, dass sein 3,5-Tonnen-Teleskoplader bei maximaler Reichweite tatsächlich so viel heben kann. Die Realität? Bei 12 oder 15 Metern Reichweite sind Sie möglicherweise auf nur 1.000 kg beschränkt, selbst auf ebenem Boden. Die Lasttabelle ist hier Ihr Leitfaden. Beginnen Sie mit Ihrem entferntesten Platzierungspunkt – gemessen von der Vorderkante der Reifen bis zu der Stelle, an der die Last tatsächlich aufliegt, nicht nur bis zum Ende der Gabeln.

Letztes Jahr in Dubai zeigte mir ein Fassadenbauer seine Lasttabelle, auf der die anspruchsvollste Fensterinstallation vermerkt war – 13 Meter vor der Fassade, 14 Meter über dem Boden. Sie mussten Platten mit einem Gewicht von etwa 1.400 kg nach der Verpackung anheben. Auf der Tabelle ergab diese Kombination eine Tragfähigkeit von 1.700 kg. Auf den ersten Blick sah das in Ordnung aus, aber ich rate immer dazu, bei solchen schwierigen Positionen mindestens 300 bis 500 kg Spielraum zu lassen. Warum? An einem heißen Nachmittag, mit etwas Sand auf den Reifen, einer leichten Fehlstapelung oder einer etwas schwereren Last, und schon ist man plötzlich an der Kippgrenze angelangt.

Um ehrlich zu sein, rettet diese Sicherheitsmarge Arbeitsplätze. Wenn Ihr erforderlicher Punkt außerhalb des Lastdiagramms liegt – oder genau an dessen Rand –, sollten Sie nichts erzwingen. Positionieren Sie sich näher, wenn möglich. Oder suchen Sie nach einer Maschine mit höheren Spezifikationen. Ich sage meinen Kunden immer: Das Lastdiagramm, nicht das Datenblatt, verhindert Probleme auf der Baustelle und unsichere Workarounds. Überprüfen Sie die tatsächliche Zahl, wo Ihre schwerste Last hingehen muss, und schützen Sie diese Sicherheitsmarge vor allem anderen.

Die Lastdiagramme für Teleskoplader sind speziell darauf ausgelegt, zu zeigen, wie sich die Hubkraft verringert, wenn der Ausleger ausgefahren wird oder die Last weiter von den Vorderreifen der Maschine entfernt ist.Wahr

Lastdiagramme stellen grafisch dar, wie sich Reichweite und Höhe auf die sichere Hubkraft auswirken, wobei mechanische Hebelwirkung und Stabilitätsgrenzen berücksichtigt werden. Dies hilft den Bedienern, sichere Hebevorgänge zu planen, anstatt sich auf die maximalen Nennkapazitäten zu verlassen.

Wenn die Lasttabelle eines Teleskopladers eine maximale Tragfähigkeit von 3,5 Tonnen angibt, kann er diese Last bei jeder Reichweite entlang des Auslegers sicher heben.Falsch

Die maximale Tragfähigkeit gilt nur, wenn der Ausleger eingefahren ist und sich die Last in der Nähe der Maschine befindet. Wenn der Ausleger ausgefahren wird oder die Last weiter von den Reifen entfernt platziert wird, sinkt die sichere Tragfähigkeit gemäß der Lasttabelle erheblich.

Wichtigste ErkenntnisEine effektive Arbeitsplanung für Teleskoplader beginnt damit, dass man vom Punkt auf der Lasttabelle rückwärts arbeitet, die höchste erwartete Last priorisiert und eine vorsichtige Marge über diesem Wert einplant. Wenn keine ausreichende Kapazität verfügbar ist, sollten Sie Geräte mit höheren Spezifikationen in Betracht ziehen oder die Maschine neu positionieren, um Sicherheit und Effizienz zu gewährleisten.

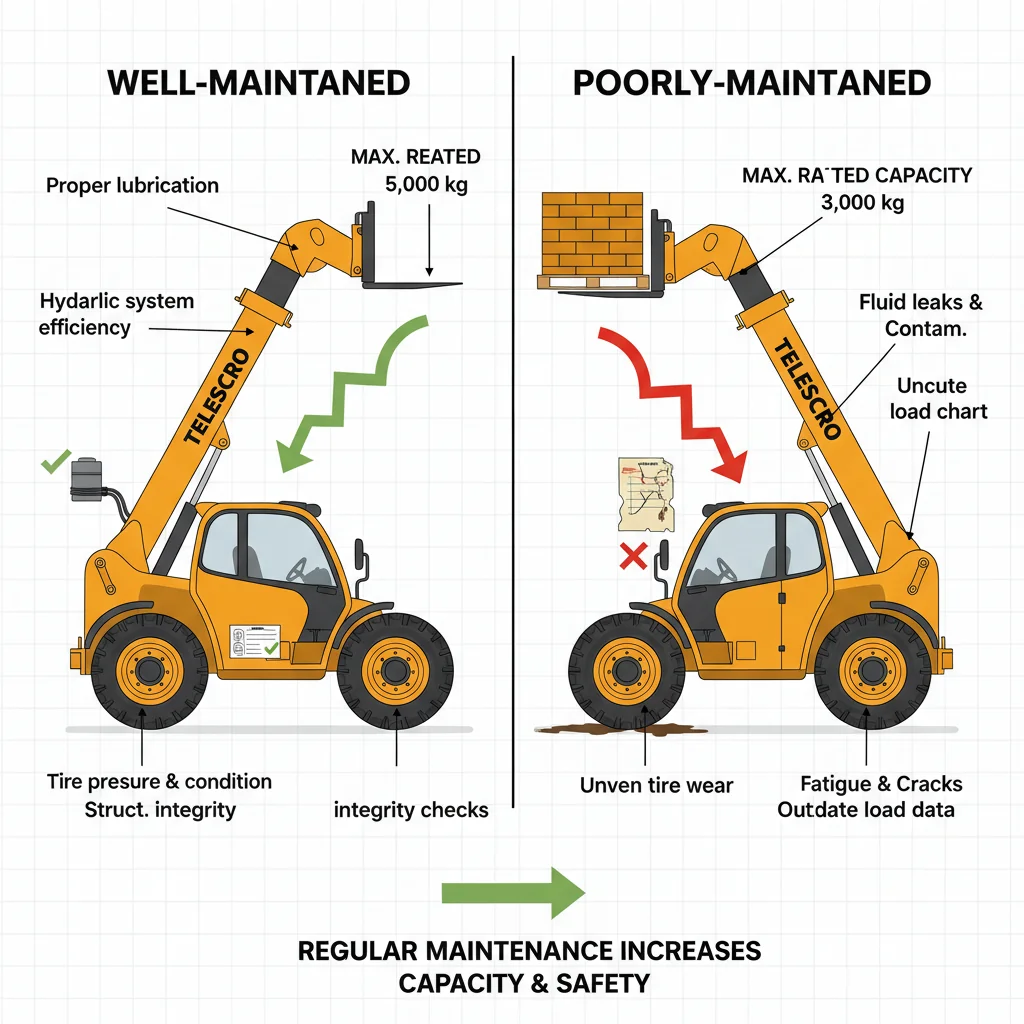

Wie wirkt sich die Wartung auf die Kapazität des Teleskopladers aus?

Die Lasttabellen für Teleskoplader geben die Nennkapazität für neue, vollständig spezifikationsgerechte Maschinen wieder. Verschleißerscheinungen – wie z. B. Abnutzung der Auslegerbolzen, verbogene Gabeln, Reifen mit zu geringem Luftdruck oder strukturelle Reparaturen – verringern die tatsächlichen Sicherheitsreserven. Selbst moderate Reifendruckverlust13 kann die Kippstabilität im Vergleich zu den Annahmen in den Tabellen erheblich verringern. Die werkseitige Nennkapazität sollte niemals angenommen werden, es sei denn, der Zustand der Maschine entspricht weitgehend den ursprünglichen Testkriterien.

Die Realität sieht so aus, dass Lastdiagramme nur dann die Wahrheit sagen, wenn Ihr Teleskoplader so neu ist wie am Tag seiner Auslieferung. Sobald Verschleißerscheinungen auftreten – vielleicht lockern sich die Auslegerbolzen leicht oder die Gabeln verbiegen sich bei einer schweren Arbeit –, sinkt Ihre tatsächliche sichere Tragfähigkeit unbemerkt unter die offiziellen Werte. Letztes Jahr besuchte ich eine Baustelle in Dubai, wo der Bediener mit einem 3,5-Tonnen-Teleskoplader vier Meter lange Stahlträger hob. Alles sah gut aus, aber ein Reifen hatte fast 251 TP3T weniger Luftdruck. Nach einer Überprüfung stellten wir fest, dass sich die Kipplinie so weit verschoben hatte, dass die Stabilitätsreserve um mindestens 151 TP3T verringert war. Das ist eine Kleinigkeit, die selbst erfahrene Teams übersehen können.

Verschleiß bedeutet nicht nur offensichtliche Risse oder Beulen. Jeden Tag entwickeln sich zusätzliche Spielräume in den Auslegerbuchsen, die Befestigungslöcher des Fahrwerks werden größer, und selbst ein geringer Reifendruckverlust kann den Bodenkontakt verringern – insbesondere bei schaumgefüllten oder nicht passenden Reifen. Ein Kunde in Brasilien glaubte, dass Reparaturen seine Maschine nach einem verbogenen Rahmen "wiederhergestellt" hätten – aber nachdem ich nach der Checkliste für die Neuzertifizierung des OEM gefragt hatte, stellten wir fest, dass die Struktur immer noch weniger steif als im Neuzustand war. Sie kippte zwar nicht um, aber jeder zusätzliche Millimeter erhöhte die Unsicherheit.

Das Wichtigste ist: Lasttabellen gelten nur für Maschinen, die der ursprünglichen Testkonfiguration des Herstellers entsprechen. Wenn Sie die täglichen Reifenprüfungen auslassen, den Verschleiß der Stifte ignorieren oder Teile durch “fast passende” ersetzen, spielen Sie mit geringeren Sicherheitsreserven, als Sie denken. Ich empfehle immer eine kurze Sichtprüfung vor jeder Schicht und eine vollständige Inspektion nach jeder strukturellen Reparatur. So bleiben die gedruckten Zahlen realistisch – und Ihre Mitarbeiter sicher.

Die Lastdiagramme für Teleskoplader basieren auf einem idealen Zustand der Ausrüstung. Selbst geringfügiger Verschleiß, wie z. B. ein leichtes Spiel der Auslegerbolzen, kann die tatsächliche Hubkraft im Vergleich zu den Werten im Diagramm erheblich verringern.Wahr

Die Lasttabellen gehen davon aus, dass sich der Teleskoplader in einem einwandfreien Zustand gemäß den Werksstandards befindet. Geringfügiger Verschleiß von Bauteilen wie Spiel im Auslegerbolzen, verbogene Gabeln oder Reifendruckverlust können die Stabilität und die sichere Arbeitslast der Maschine beeinträchtigen, was dazu führt, dass die tatsächlichen Hubkapazitäten deutlich unter den in der Tabelle angegebenen Werten liegen.

Routinemäßige Sichtprüfungen allein reichen aus, um sicherzustellen, dass die Kapazität des Teleskopladers während der gesamten Lebensdauer der Maschine mit der Lasttabelle übereinstimmt.Falsch

Visuelle Inspektionen sind zwar wichtig, können jedoch weniger offensichtliche Anzeichen für strukturelle Ermüdung oder inneren Verschleiß übersehen, die sich auf die Sicherheit auswirken. Eine ordnungsgemäße Wartung erfordert sowohl regelmäßige detaillierte Inspektionen als auch vorbeugende Wartungsarbeiten, um sicherzustellen, dass kritische Komponenten wie Ausleger, Bolzen und Hydrauliksysteme die in den Lasttabellenberechnungen angenommene Leistung aufrechterhalten.

Wichtigste ErkenntnisDie Tragfähigkeiten in der Traglasttabelle für Teleskoplader gelten nur, wenn sich die Maschine in einem vom Hersteller geprüften Neuzustand befindet. Struktureller Verschleiß, Probleme mit den Reifen und Abweichungen nach Reparaturen beeinträchtigen die Stabilität und können zur Ungültigkeit der Traglasttabelle führen. Tägliche Inspektionen und die strikte Einhaltung der Wartungspläne des Herstellers sind für einen sicheren Lastumschlag unerlässlich.

Warum sind regionale Lastdiagrammstandards wichtig?

Die Lastdiagramme für Teleskoplader werden unter regionale Sicherheitsstandards14 wie ANSI/ITSDF B56.6 (Nordamerika), EN 1459 (Europa) oder ISO 10896. Diese Normen legen Stabilitätsprüfungen, Sicherheitsmargen und Betriebsgrenzen fest. Nicht übereinstimmende Normen – insbesondere bei importierten Maschinen – können zu Verstößen gegen lokale Vorschriften und Versicherungsanforderungen führen.

Viele Bauunternehmer übersehen, wie sehr regionale Lastdiagrammstandards die tägliche Arbeit beeinflussen. Lassen Sie mich ein aktuelles Beispiel nennen: Ein Vermieter in Dubai importierte mehrere Teleskoplader aus Europa. Auf dem Papier sahen die Maschinen perfekt aus – gute Reichweite, solide Nennkapazität. Bei einer Konformitätsprüfung stellten die lokalen Behörden jedoch fest, dass die Lastdiagramme nicht mit der Sicherheitszertifizierung für den Golf übereinstimmten. Die europäischen Geräte entsprachen der Norm EN 1459, deren Stabilitätsprüfverfahren sich geringfügig von den lokalen Anforderungen gemäß ISO 10896 unterschieden. Das bedeutete, dass die Versicherung des Standorts die Maschinennennleistungen nicht akzeptierte. Das Projekt kam zum Stillstand, bis alle Lastdiagramme erneut überprüft und neue Erklärungen vom OEM ausgestellt worden waren.

Dies ist kein Einzelfall. Ich habe ähnliche Fälle in Kenia und Südamerika gesehen. Selbst zwei Teleskoplader mit derselben Tragfähigkeit können unterschiedlichen Normen entsprechen – einer mit einem Lastschwerpunkt von 500 mm gemäß EN-Normen, der andere mit 24 Zoll (ca. 610 mm) gemäß dem nordamerikanischen ANSI-Code. Das Ergebnis? Die Zahlen auf dem Papier sehen stabil aus, aber die Sicherheitsmarge, die Testneigung oder sogar die zugelassenen Stabilisatorkonfigurationen entsprechen möglicherweise nicht den lokalen Vorschriften oder den Erwartungen Ihres Versicherers.

Die Sache ist also folgende: Bevor Sie importierte Einheiten in Ihren Fuhrpark aufnehmen, fragen Sie nach den genauen Sicherheitsstandards hinter jeder Lasttabelle. Bestehen Sie auf einer Konformitätserklärung oder einem Testbericht des OEM, nicht nur auf einer Broschüre. Wenn Sie Zweifel haben, klären Sie die Angaben zum Lastschwerpunkt und zur Maschinenkonfiguration. Ich empfehle immer, proaktiv zu sein. Die Kosten für Fehler in diesem Bereich beschränken sich nicht nur auf Papierkram – sie können auch zu nicht bestandenen Audits oder abgelehnten Ansprüchen führen, wenn es jemals zu einem Zwischenfall kommen sollte.

Regionale Lastdiagrammstandards beeinflussen Konstruktionsdetails von Teleskopladern wie Stabilitätsreserven und zulässige Auslegerwinkel, was dazu führt, dass Maschinen für die Sicherheit in verschiedenen Märkten unterschiedlich abgestimmt sind.Wahr

Richtig: Die Normen für Lastdiagramme werden durch lokale Vorschriften und Prüfprotokolle festgelegt, die unterschiedliche Konstruktionsparameter (wie Stabilitätsfaktoren oder zulässige Betriebsbereiche) vorschreiben können. Das bedeutet, dass ein nach den Normen einer Region zertifiziertes Modell möglicherweise nicht den Sicherheitsanforderungen einer anderen Region entspricht, was sich in physikalischen und betrieblichen Unterschieden niederschlägt.

Alle Lastdiagramme für Teleskoplader basieren auf einem universellen globalen Standard, sodass Maschinen, die aus einer Region importiert werden, immer über konforme Lastdiagramme in einer anderen Region verfügen.Falsch

Falsch: Es gibt keinen einheitlichen globalen Standard für Lastdiagramme von Teleskopladern. Regionen wie Europa, Nordamerika und der Nahe Osten verwenden oft unterschiedliche Zertifizierungssysteme (wie EN 1459, ANSI oder GCC-Behörden), die erhebliche Unterschiede bei den Sicherheitsanforderungen und der Berechnung von Lastdiagrammen aufweisen können.

Wichtigste Erkenntnis: Überprüfen Sie immer, auf welcher Sicherheitsnorm die Lasttabelle eines Teleskopladers basiert, insbesondere bei gemischten oder importierten Flotten. Fordern Sie vom OEM eine klare Dokumentation an. Die Angleichung der Normen an die lokalen Vorschriften verringert das Risiko bei Audits, Untersuchungen und Versicherungsprüfungen und gewährleistet die Einhaltung der Betriebsvorschriften und die Sicherheit.

Schlussfolgerung

Wir haben erläutert, wie Lastdiagramme für Teleskoplader sorgfältig auf reale Konfigurationen abgestimmt sind und nicht nur auf die Zahlen in den Schlagzeilen. Meiner Erfahrung nach überprüfen die Teams, die sicher und produktiv arbeiten, immer das tatsächliche Lastdiagramm für ihre spezifische Maschinenkonfiguration – und nicht nur die Angaben in den Datenblättern. Es ist leicht, sich von den maximalen Kapazitäten in den Broschüren blenden zu lassen, aber wenn man die Details übersieht, kann das zu einer Situation führen, in der das Gerät im Showroom glänzt, auf der Baustelle aber versagt. Wenn Sie sich nicht sicher sind, wie sich ein bestimmtes Anbaugerät, ein Reifen oder eine bestimmte Auslegerlänge auf Ihr Projekt auswirkt, helfe ich Ihnen gerne dabei, dies für Ihre Anwendung zu analysieren. Wenden Sie sich jederzeit mit Ihren Fragen oder Szenarien an mich – die richtige Antwort hängt von Ihrem Arbeitsablauf ab, nicht nur von den Spezifikationen auf dem Papier.

Referenzen

-

Entdecken Sie detaillierte technische Methoden zur Bestimmung der Tragfähigkeit von Teleskopladern über das Kipprisiko hinaus, einschließlich Erkenntnissen aus Finite-Elemente- und Dehnungsmessstreifen-Tests. ↩

-

Verstehen Sie die physikalischen Grundlagen von Kippmomenten, einem entscheidenden Faktor für die Stabilität von Teleskopladern und die Berechnung der sicheren Tragfähigkeit. ↩

-

Erklärt, wie sich Schwankungen im Lastzentrum auf die Kapazitäten von Teleskopladern und die Sicherheit auf der Baustelle auswirken, was für die Auswahl der richtigen Maschine für die jeweiligen Aufgaben entscheidend ist. ↩

-

Erfahren Sie anhand von Expertenmeinungen und technischen Grundlagen, wie sich der horizontale Lastschwerpunkt auf die Stabilität und Tragfähigkeit von Teleskopladern auswirkt. ↩

-

Erfahren Sie, wie Boom-Moment-Anzeigen funktionieren, um ein Umkippen zu verhindern, indem sie Lastverschiebungen überwachen und einen sicheren Betrieb des Teleskopladers gewährleisten. ↩

-

Erfahren Sie, wie die Finite-Elemente-Analyse Ingenieuren dabei hilft, Belastungspunkte zu testen und sichere Belastungsgrenzen für Teleskopladerkomponenten festzulegen, um einen zuverlässigen Betrieb zu gewährleisten. ↩

-

Erläutert die entscheidende Rolle des richtigen Einsatzes und der richtigen Nivellierung des Stabilisators für die Maximierung der Hubkraft und Sicherheit des Teleskopladers. ↩

-

Erfahren Sie, wie LMIs Sensoren einsetzen, um Überlastungen zu verhindern, indem sie den Neigungswinkel, die Ausfahrlänge und den Druck des Auslegers überwachen und so die Sicherheit auf der Baustelle erhöhen. ↩

-

Verstehen Sie die entscheidende Rolle von Stabilisatoren bei der Erhöhung der Tragfähigkeit und der Verhinderung des Umkippens von Maschinen anhand von Beispielen aus der Praxis. ↩

-

Entdecken Sie die Grenzen der Kapazitätsangaben für Teleskoplader und lernen Sie, wie Sie die tatsächlichen Hubfähigkeiten interpretieren, um kostspielige Fehler zu vermeiden. ↩

-

Erfahren Sie, wie Volllasttabellen genaue Daten zu den Kapazitäten von Teleskopladern in verschiedenen Höhen und Reichweiten liefern und so einen sicheren und effizienten Betrieb gewährleisten. ↩

-

Erklärt das weit verbreitete Missverständnis hinsichtlich der Tragfähigkeitsangaben von Teleskopladern und die Bedeutung von Lastdiagrammdaten zur Vermeidung von Unfällen beim Heben. ↩

-

Verstehen Sie die technischen Auswirkungen von Reifendruckschwankungen auf die Kippstabilität und die Bedeutung einer ordnungsgemäßen Wartung bei Teleskopladern. ↩

-

Erfahren Sie, wie regionale Sicherheitsstandards die Einhaltung lokaler Vorschriften durch Teleskoplader gewährleisten und kostspielige Projektverzögerungen oder Versicherungsprobleme vermeiden. ↩