Wie Verschleiß an Teleskopladern die Spezifikationen verzerrt: Warnungen zur Genauigkeit aus der Praxis

Ich werde nie vergessen, wie mich einmal ein italienischer Bauleiter in Panik anrief – sein drei Jahre alter Teleskoplader, der eigentlich die Lasttabelle einhalten sollte, kippte bei einem Hub mit großer Reichweite gefährlich nach vorne. Es stellte sich heraus, dass alternde Bolzen und weiche Reifen die tatsächlichen Werte weit über die auf dem Papier angegebenen Spezifikationen hinaus verschoben hatten.

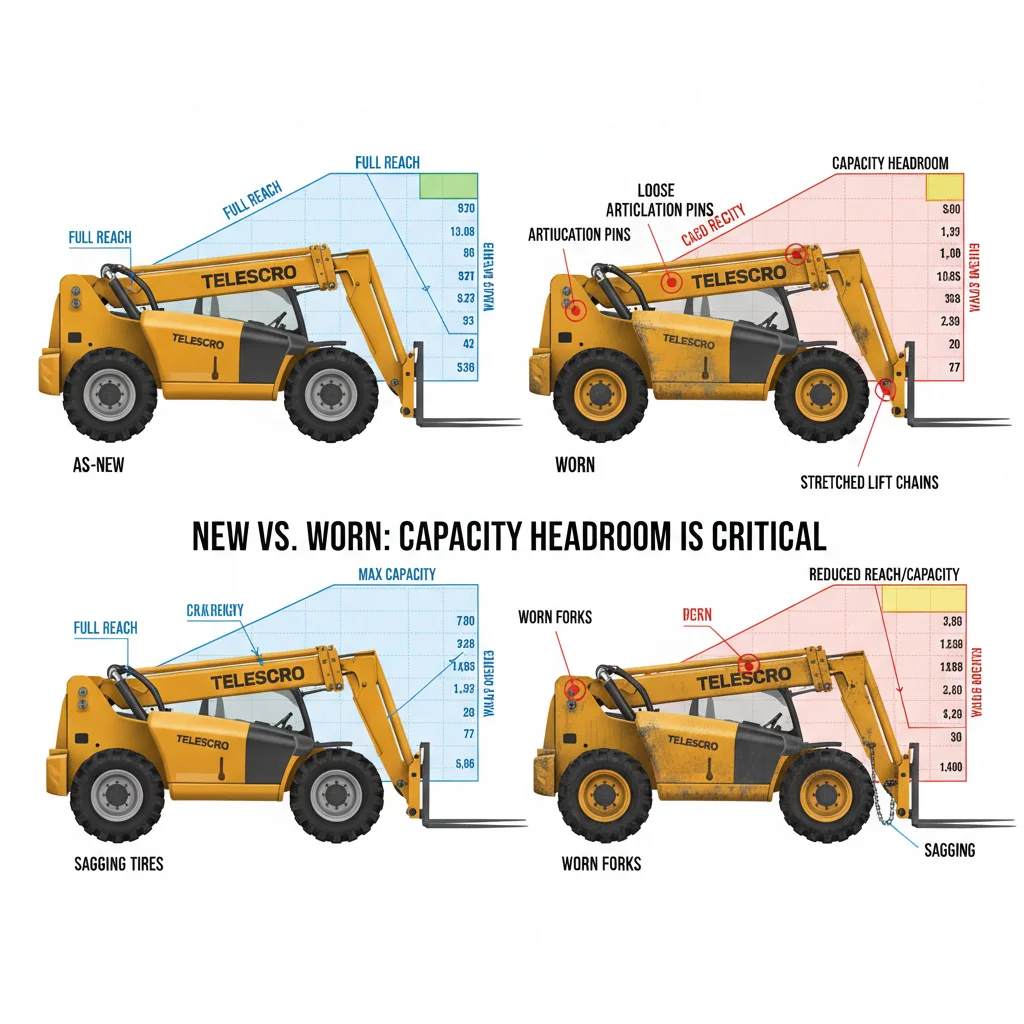

Die Lasttabellen und veröffentlichten Kapazitäten für Teleskoplader basieren auf den vom Hersteller angegebenen Einsatzbedingungen: fester, ebener Boden, korrekter Reifentyp und Reifendruck sowie eine Maschine in betriebsfähigem Zustand. Mit zunehmendem Verschleiß der Komponenten – Spiel bei Bolzen und Buchsen, falsch angepasste oder zu wenig aufgepumpte Reifen, Hydraulikdrift und Kettenzug1Die tatsächliche Geometrie des Auslegers und der effektive Radius der Last können sich ändern, wodurch die praktische Kapazität bei großer Reichweite verringert wird und die Lastanzeigen weniger zuverlässig sind, es sei denn, die Maschine wird gemäß den OEM-Verfahren überprüft, vermessen und neu kalibriert.

Wie wirkt sich der Verschleiß von Teleskopladern auf die Lasttabellen aus?

Die Lastdiagramme für Teleskoplader basieren auf fabrikneuen Maschinen unter bestimmten Bedingungen – ebener Boden, korrekte Reifen, ordnungsgemäß funktionierende Hydraulik und unverschlissene Komponenten. Mit zunehmendem Verschleiß – lose Bolzen, abgeflachte Reifen, gedehnte Ketten – kann sich der effektive Lastschwerpunkt verschieben, wodurch sich die tatsächliche Tragfähigkeit verringert. Stabilitätsmargen2, insbesondere bei maximaler Reichweite. Daher können die Angaben im Katalog die sichere Kapazität älterer oder stark beanspruchter Maschinen überbewerten, sofern deren Zustand nicht überprüft wurde.

Viele Betreiber betrachten die Lastdiagramme von Teleskopladern als “Best-Case”-Richtwerte, ohne zu berücksichtigen, wie sich der Zustand der Maschine im Laufe der Zeit verändert. In der Praxis kann sich das Gleichgewicht durch jahrelangen intensiven Gebrauch subtil verschieben. Ich habe dies bei einem Projekt in Dubai erlebt, wo sich ein Auftragnehmer auf Katalogdaten für eine stark beanspruchte Langarmmaschine verlassen hat. Die Inspektion ergab einen deutlichen Verschleiß am Auslegergelenk und eine erhöhte Bewegung bei voller Ausfahrlänge. Obwohl der Verschleiß nicht dramatisch aussah, reichte er aus, um die tatsächliche Stabilitätsreserve zu verringern und dazu zu führen, dass der Lastmomentanzeiger bei Langarmarbeiten früher als erwartet aktiviert wurde.

Die Sache ist die: Mit zunehmendem Alter von Ausleger, Ketten und Reifen summieren sich kleine Lücken. Ein durchhängender Reifen – oder nur ein Unterschied von 40 mm über eine Achse – neigt die Maschine subtil und verschiebt die tatsächliche Kippachse nach vorne. Die Werkslasttabelle wird vom vorderen Reifenrand bis zum Lastschwerpunkt des Anbaugeräts gemessen, aber bei einer abgenutzten Maschine kann sich dieser Abstand unbemerkt vergrößern. Bei maximaler Ausdehnung können bereits zusätzliche 60 mm Ihre nutzbare Marge um 10–15% verringern. Berücksichtigen Sie eine schwankende Last oder eine leichte Querneigung, und Sie arbeiten praktisch ohne Puffer.

Ich rate Kunden, insbesondere an Standorten in Kenia und Südostasien, immer dazu, die Nennkapazität älterer Teleskoplader als theoretisch zu betrachten. Wenn Sie den Zustand der Maschine nicht kürzlich überprüft und unter Volllast getestet haben, sollten Sie sich nicht nur auf den Katalog verlassen. Planen Sie bei maximaler Reichweite mit weniger – Wartungsarbeiten und Vorabkontrollen schützen Ihr Projekt und Ihre Mitarbeiter.

Verschleiß am Ausleger und an den Drehpunkten eines Teleskopladers kann die Hubkraft bei voller Ausladung erheblich verringern, auch wenn die offizielle Lasttabelle eine solche Verschlechterung nicht berücksichtigt.Wahr

Lastdiagramme gehen von optimalen, unverschlissenen Bedingungen aus. Mit zunehmender Abnutzung der Drehpunkte und Bauteile nimmt die Fähigkeit zur Steuerung und Stabilisierung schwerer Lasten ab, sodass die tatsächlichen sicheren Hubgrenzen niedriger sind als in den Diagrammen angegeben.

Solange ein Teleskoplader die jährliche Inspektion besteht, hat der Verschleiß keinen wesentlichen Einfluss auf die Nennwerte in seiner Lasttabelle.Falsch

Jährliche Inspektionen können übermäßigen Verschleiß feststellen, aber das Bestehen einer Inspektion bedeutet nicht, dass der gesamte Verschleiß beseitigt oder unerheblich ist. Selbst innerhalb der zulässigen Grenzen kann der kumulierte Verschleiß die Laststabilität und die effektive Tragfähigkeit beeinträchtigen, wodurch die Lasttabelle an Genauigkeit verliert.

Wichtigste ErkenntnisDie Stabilitätsreserven von Teleskopladern nehmen mit zunehmendem Verschleiß der Maschinen ab, auch wenn die Werkslasttabellen eine ausreichende Tragfähigkeit anzeigen. Behandeln Sie die Katalogangaben für ältere oder stark genutzte Geräte immer als theoretisch, insbesondere bei großer Reichweite, es sei denn, die tatsächliche Leistung der Maschine wurde kürzlich unter Last und auf ebenem Boden überprüft.

Wie wirkt sich die Auslegerausstattung auf die Kapazität eines Teleskopladers aus?

Der Verschleiß von Auslegerbolzen und Drehpunkten bei Teleskopladern vergrößert mit der Zeit das Spiel an kritischen Gelenken. Bei vollständig ausgefahrenem Ausleger kann sich selbst geringes Spiel am Auslegerkopf verstärken, wodurch sich der effektive Lastradius vergrößert und die tatsächliche Hubkraft bei großer Reichweite verringert – oft ohne dass dies durch Standardmessgeräte oder Anzeigen deutlich erkennbar ist.

Ich möchte Ihnen einen Kundenfall schildern, der verdeutlicht, wie der Verschleiß des Auslegers eines Teleskopladers die Bediener überraschen kann. Auf einer Baustelle in Peru wies ein seit mehreren Jahren im Einsatz befindlicher Teleskoplader mit großer Reichweite ein messbares Seitenspiel an den Auslegerbolzen und Drehpunkten auf, das aufgrund der starken Beanspruchung und unregelmäßigen Schmierung mehr als 1 mm betrug. Während dieser Verschleißgrad bei Routinekontrollen nicht kritisch erschien, wurde seine Auswirkung bei voller Ausfahrlänge deutlich.

Bei dieser speziellen Maschine, die mit einer Reichweite von etwa 15 bis 18 Metern arbeitet, führte ein geschätzter Spielraum von 1,5 mm an den Drehpunkten zu einer Bewegung von etwa 60 bis 100 mm an der Ausleger-Spitze. Bei Routinehebearbeiten in einer Höhe von etwa 13 Metern stieg der effektive Lastradius so stark an, dass der Lastmomentanzeiger früher als erwartet aktiviert wurde, obwohl die Anzeigen auf dem Armaturenbrett normal erschienen.

Meiner Erfahrung nach verlassen sich viele Baustellenteams stark auf die ursprüngliche Nennkapazität und die Anzeigen auf dem Armaturenbrett und gehen davon aus, dass der Aufzug sicher bleibt, wenn keine sichtbaren Risse oder Verformungen vorhanden sind. In diesem Fall hat jedoch der kumulierte Verschleiß des Auslegers die Stabilitätsreserve allmählich aufgezehrt. Bei maximaler Ausfahrlänge hatte die Maschine Schwierigkeiten, Lasten zu bewältigen, die theoretisch innerhalb der Lasttabelle lagen, was darauf hindeutet, dass die tatsächliche Tragfähigkeit bereits unter die Nennwerte gefallen war.

Aus diesem Grund empfehle ich, bei Inspektionen die Bewegung des Auslegerkopfes bei voller Ausfahrlänge zu messen und die Ergebnisse anhand der Verschleißgrenzen und Wartungskriterien des Herstellers zu bewerten. Wenn eine übermäßige Bewegung festgestellt wird, sollte die Maschine vor hohen, weitreichenden Hebevorgängen heruntergestuft oder für eine korrektive Wartung vorgesehen werden.

Ein fortschreitender Verschleiß des Auslegers kann dazu führen, dass die Lastdiagramme des Teleskopladers ungenau werden, da ein übermäßiges Spiel an der Auslegerspitze die Stabilität und die sichere Hubkraft bei maximaler Ausfahrlänge erheblich beeinträchtigen kann.Wahr

Lastdiagramme werden auf der Grundlage von Spezifikationen für neue oder gut gewartete Geräte erstellt. Mit zunehmendem Verschleiß des Auslegers, insbesondere bei übermäßigem Spiel an den Bolzen und Drehpunkten, kann sich die Last an der Spitze unvorhersehbar verhalten, wodurch die ursprünglichen Nennkapazitäten ungültig werden und die Sicherheit beeinträchtigt wird.

Geringfügige Abnutzungserscheinungen an den Drehpunkten des Teleskopladerauslegers haben keinen Einfluss auf die Laststabilität, da der hydraulische Ausgleich während des Betriebs automatisch jegliche Spielräume ausgleicht.Falsch

Hydrauliksysteme gleichen mechanisches Spiel an Drehpunkten nicht aus. Selbst geringfügiger Verschleiß kann zu verstärkten Bewegungen an der Ausleger-Spitze führen, insbesondere bei voller Ausfahrlänge. Dies beeinträchtigt die Laststabilität und kann sowohl die Sicherheit des Bedieners als auch die Genauigkeit der Nennkapazitäten gefährden.

Wichtigste ErkenntnisStruktureller Verschleiß an Auslegergelenken und -verbindungen kann die tatsächliche Tragfähigkeit von Teleskopstaplern erheblich beeinträchtigen – manchmal sogar bevor sichtbare Schäden auftreten. Die Messung des Auslegerkopfspiels und die Überprüfung der Bolzenabstände während der Inspektion sind von entscheidender Bedeutung. Bei Überschreitung der Grenzwerte ist eine sofortige Leistungsreduzierung oder ein Umbau erforderlich, um einen unsicheren Betrieb zu verhindern.

Wie wirken sich Teleskopladerreifen auf die Stabilitätsspezifikationen aus?

Die Stabilitätsbewertungen für Teleskoplader in den OEM-Handbüchern basieren auf der angegebenen Reifengröße, der Reifenstärke und dem Reifendruck. Im Betrieb können Reifen mit zu geringem Reifendruck, abgenutzte oder nicht passende Reifen die Fahrgestellhöhe verändern und den Schwerpunkt der Maschine verlagern, wodurch die effektive Stabilität verringert wird – insbesondere bei Hebevorgängen mit großer Reichweite oder nahe der maximalen Tragfähigkeit. Der Zustand und der Druck der Reifen sollten immer überprüft werden, bevor in der Nähe der Nennwerte gearbeitet wird.

Wenn es um die Stabilität von Teleskopladern geht, sind die Reifen die eigentliche Grundlage für jeden Hubvorgang. Lasttabellen und Nennkapazitäten basieren auf der Annahme, dass die Maschine mit der richtigen Reifengröße und -lage ausgestattet ist und dass alle Reifen mit dem vom Hersteller angegebenen Druck befüllt sind.

An einem Kundenstandort in Chile sah ich einen Teleskoplader mit großer Reichweite, der fast bis an seine Leistungsgrenze gebracht wurde, obwohl zwei Reifen deutlich zu wenig Luft hatten. Bei Hebevorgängen mit fast vollständiger Ausdehnung zeigte die Maschine auf unebenem Boden übermäßige Fahrwerksbewegungen und wirkte beim Drehen instabil. Der Lastmomentanzeiger gab früher als erwartet Warnungen wegen geringer Sicherheitsmarge aus, obwohl die Last offenbar innerhalb der angegebenen Kapazität blieb.

Eines der häufigsten Probleme, das ich beobachte, ist die Verwendung von unterschiedliche Reifengrößen3, oder das Mischen von neuen und abgenutzten Reifen auf verschiedenen Achsen. Dies ist nicht nur ein kosmetisches Problem. Selbst ein sichtbarer Unterschied im Rollendurchmesser kann zu einer ungleichmäßigen Fahrwerkshöhe führen und den Schwerpunkt der Maschine verlagern, wodurch die Seitenstabilität bei ausgefahrenem Ausleger verringert wird.

Ich habe eine ähnliche Situation an einem anderen Standort in Chile beobachtet, wo eine 12-Meter-Maschine Schwierigkeiten hatte, beim Transport von Dachstühlen stabil zu bleiben. Obwohl die Last deutlich unter der Nennkapazität lag, verringerte eine Ausbeulung an einem Vorderreifen die tatsächliche Stabilitätsreserve erheblich, sodass die Kippschwelle viel früher als erwartet erreicht wurde.

Aus diesem Grund empfehle ich immer, den Reifenzustand und den Reifendruck im Rahmen der täglichen Inspektionen zu überprüfen – nicht nur vor größeren Hebevorgängen, sondern jeden Arbeitstag morgens –, insbesondere wenn mit Nennkapazität oder bei großer Reichweite gearbeitet wird.

Ein ungleichmäßiger Reifenverschleiß bei einem Teleskoplader kann zu einer Verlagerung des Schwerpunkts der Maschine während des Hebevorgangs führen, was zu unerwarteter Instabilität führen kann, selbst wenn die Grenzwerte der Lasttabelle eingehalten werden.Wahr

Der Reifenverschleiß wirkt sich auf die Aufstandsfläche und die Höhe jedes Reifens aus, wodurch sich das Fahrwerk ungleichmäßig neigt oder zusammendrückt. Dies verändert die effektive Geometrie und kann dazu führen, dass sich die Maschine selbst innerhalb der vom Hersteller zugelassenen Lastbereiche unvorhersehbar verhält.

Solange die Reifen des Teleskopladers die richtige Größe haben, hat eine unterschiedliche Abnutzung der Lauffläche keinen Einfluss auf die Nennstabilität oder den sicheren Betrieb.Falsch

Unterschiedliche Profiltiefen und Verschleißprofile verändern die Art und Weise, wie jeder Reifen das Gewicht trägt, was zu einer ungleichmäßigen Lastverteilung führen und die Stabilität beeinträchtigen kann. Daher ist es unsicher, sich bei der Spezifikationsgenauigkeit ausschließlich auf die Reifengröße zu verlassen.

Wichtigste ErkenntnisSelbst geringfügige Reifenprobleme – wie niedriger Reifendruck, unterschiedliche Reifengrößen oder starker Verschleiß – können die Stabilität des Teleskopladers deutlich unter die in den Lasttabellen des Herstellers angegebenen Werte senken. Tägliche Reifenprüfungen und die strikte Einhaltung der Spezifikationen sind für einen sicheren Betrieb unerlässlich, insbesondere bei großer Reichweite oder beim Betrieb nahe der Nennkapazität.

Wie wirkt sich die Kettendehnung auf die Reichweite des Teleskopladers aus?

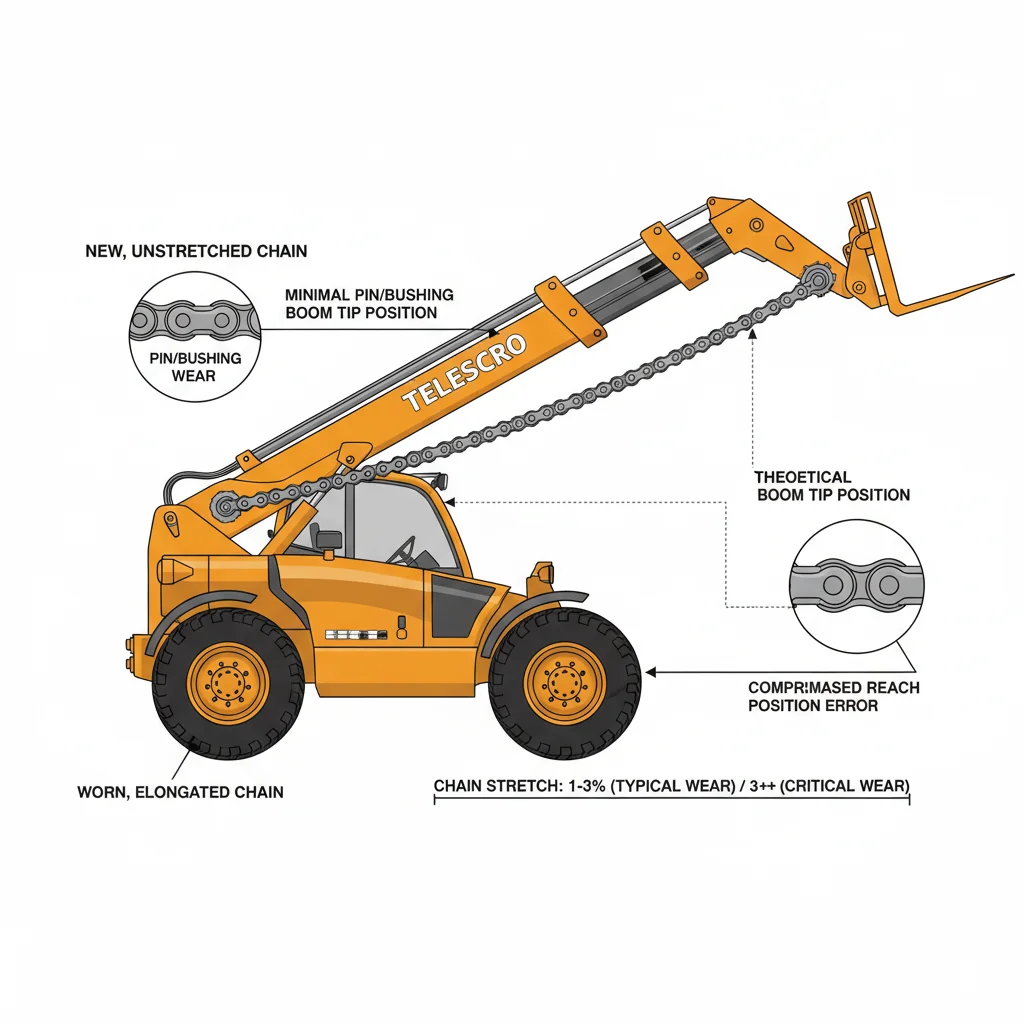

Die Kettendehnung in Teleskoplader-Auslegerketten nimmt aufgrund von Verschleiß an Bolzen und Buchsen allmählich zu, was zu einer Verlängerung führt. Sobald die Kettendehnung 2–3% über eine gemessene Länge überschreitet, wird die Position der Auslegerspitze ungenauer, die Reichweite kann fälschlicherweise zunehmen und Ausrichtung der Lasttabelle4 ist beeinträchtigt, was die Betriebssicherheit und Ladungsstabilität beeinträchtigt.

Einer der häufigsten Fehler, den ich beobachte, ist, dass Bediener kleine Veränderungen in der Genauigkeit der Auslegerverlängerung übersehen, insbesondere nach dem ersten oder zweiten Jahr regelmäßiger Nutzung. Die Hubketten von Teleskopladern versagen selten plötzlich, sondern dehnen sich allmählich, wenn sich Bolzen und Buchsen mit jedem Lastzyklus abnutzen.

An einem Kundenstandort in Dubai zeigte ein 13-Meter-Teleskoplader nach etwa 2.000 Betriebsstunden eine gemessene Kettenverlängerung von mehr als 3%. Obwohl die nominale Reichweite auf dem Papier bei 13 Metern blieb, hatte sich die tatsächliche Position der Ausleger Spitze um fast 400 mm nach außen verschoben. Diese Abweichung hatte erhebliche Auswirkungen auf die Genauigkeit der Lasttabelle: Bei voller Ausfahrlänge konnte die Maschine nur etwa 900 kg sicher handhaben, was deutlich unter den in der Tabelle des Herstellers angegebenen 1.200 kg lag.

Eine Kettendehnung kann sowohl Bediener als auch Maschinensysteme irreführen. Lastdiagramme gehen von einer präzisen und wiederholbaren Geometrie zwischen Ausleger und Achse aus. Wenn sich die Hubketten verlängern, sackt die Auslegerspitze durch und der effektive Lastradius vergrößert sich, auch wenn Positionssensoren und Anzeigen weiterhin Nennwerte anzeigen. Ich habe beobachtet, wie dies zu unbeabsichtigten Überlastungssituationen auf Baustellen in Südafrika geführt hat, wo palettierte Lasten verrutschten, weil sich die Bediener ausschließlich auf die Anzeige verließen, ohne den Zustand der Ketten zu überprüfen.

Da die Kettenverlängerung im Frühstadium visuell schwer zu beurteilen ist, empfehle ich, bei planmäßigen Inspektionen ein kalibriertes Kettenmessgerät zu verwenden. Durch Anlegen einer leichten Messspannung – in der Regel etwa 11 % der Nennlast der Kette – lassen sich genaue Messwerte erzielen. Wenn die Kettenverlängerung sich der allgemein anerkannten Betriebsgrenze von 2–3 % nähert oder diese überschreitet, sollte umgehend ein Austausch geplant werden, da der weitere Betrieb die Reichgenauigkeit und die Hebesicherheit zunehmend beeinträchtigt.

Eine Kettendehnung im Hubsystem eines Teleskopladers kann dazu führen, dass die tatsächliche Position der Ausleger-Spitze von der in der Lasttabelle des Herstellers angenommenen Geometrie abweicht, wodurch sich der effektive Lastradius bei großer Reichweite vergrößert.Wahr

Wenn sich die Hubketten aufgrund von Verschleiß an Bolzen und Buchsen verlängern, kann der Ausleger anders als in den ursprünglichen Berechnungen der Lasttabelle angenommen durchhängen oder sich ausfahren. Dadurch ändert sich der tatsächliche Abstand zwischen Ausleger und Achse, der für die Kapazitätsbewertung verwendet wird, auch wenn Sensoren oder Anzeigen weiterhin die nominalen Reichweitenwerte anzeigen.

Eine Sichtprüfung der Hubketten von Teleskopladern reicht aus, um alle leistungsbeeinträchtigenden Kettendehnungen zu erkennen, bevor die Genauigkeit der Lasttabelle beeinträchtigt wird.Falsch

Die Kettenverlängerung entsteht intern an den Verbindungsstellen zwischen Bolzen und Buchse und verläuft oft ohne offensichtliche äußere Anzeichen. Eine genaue Beurteilung erfordert die Messung der Verlängerung mit geeigneten Messgeräten und nicht nur eine visuelle Inspektion.

Wichtigste ErkenntnisDie Überwachung und der proaktive Austausch von Ketten an Teleskopstaplern, bevor die Dehnung die OEM-Grenzwerte überschreitet, ist unerlässlich, um die Genauigkeit des Teleskopstaplers und die Übereinstimmung mit den Spezifikationen der Lasttabelle in der Praxis zu gewährleisten. Die Verwendung von Maßbändern kann zu Fehlern führen. Verwenden Sie geeignete Messgeräte und dokumentieren Sie den Verschleiß bei jährlichen Inspektionen, um die bestmögliche Sicherheit zu gewährleisten.

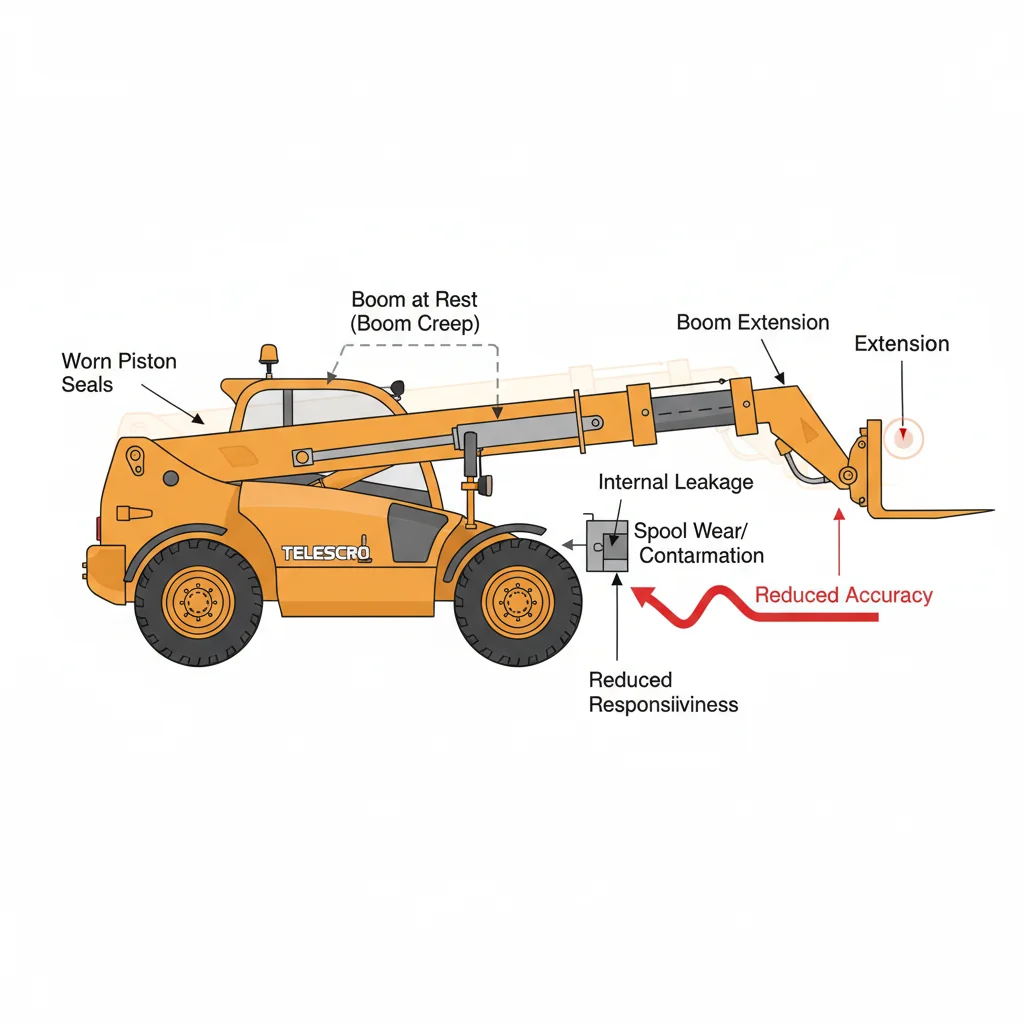

Wie wirkt sich hydraulischer Verschleiß auf die Hubgenauigkeit aus?

Hydraulischer Verschleiß bei Teleskopladern – aufgrund von Dichtungsverschleiß und internen Leckagen – verringert die Reaktionsfähigkeit und Präzision des Auslegers um 5–10% nach etwa 2.000 Betriebsstunden, wenn die Wartung unzureichend ist. Verschlissene Zylinder können Folgendes verursachen: Boom Creep5, wodurch eine präzise Lastplatzierung unzuverlässig wird und die Sicherheitsrisiken in der Nähe der Nennkapazitätsgrenzen steigen.

Letztes Jahr arbeitete ich in Dubai mit einem Bauleiter zusammen, der berichtete, dass sein 4-Tonnen-Kompakt-Teleskoplader beim Setzen von Dachstühlen aus seiner Position driftete. Zunächst wurde angenommen, dass es sich um einen Bedienungsfehler handelte. Bei der Inspektion stellte sich jedoch heraus, dass die Maschine fast 2.500 Betriebsstunden geleistet hatte und die Verschleißerscheinungen an den Dichtungen des Neigungszylinders offensichtlich waren. Selbst bei erfahrenen Bedienern führte dieser hydraulische Verschleiß zu einer subtilen, aber gefährlichen Form des Auslegerkriechens – der Ausleger blieb unter Last nicht stabil. Infolgedessen verschlechterte sich die Genauigkeit der Lastplatzierung um etwa 5%, was sich bei der Handhabung von mehreren hundert Kilogramm bei maximaler Reichweite als kritisch erwies.

Hydraulischer Verschleiß führt selten zu einem plötzlichen Ausfall, sobald eine Maschine eine bestimmte Stundengrenze überschritten hat. Meiner Erfahrung nach treten Probleme selten unmittelbar nach 2.000 Betriebsstunden auf. Stattdessen bemerken die Bediener allmähliche Veränderungen wie träge Reaktionen, geringfügige Ölleckagen oder die Notwendigkeit, die Motordrehzahl zu erhöhen, um eine normale Auslegerbewegung zu erreichen. Bei Funktionsprüfungen wird häufig eine kurze Verzögerung zwischen der Joystick-Eingabe und der Reaktion des Auslegers beobachtet, was in der Regel auf interne Leckagen innerhalb der Hydraulikpumpe oder der Auslegerzylinder hinweist. Diese Symptome verschlimmern sich tendenziell bei höheren Lasten oder erhöhten Öltemperaturen.

Ich habe eine ähnliche Situation mit einem Kunden in Kasachstan erlebt, der trotz dieser Warnzeichen weitergearbeitet hat. Bei einem Hub in der Nähe einer Gebäudekante verschob sich der Ausleger unter Last um etwa drei Zentimeter – eine Bewegung, die zwar klein genug war, um übersehen zu werden, aber dennoch groß genug, um ein ernsthaftes Sicherheitsrisiko darzustellen. Glücklicherweise wurde das Problem bemerkt, bevor es zu einem Unfall kam.

Aus diesem Grund ist eine regelmäßige Überwachung unerlässlich. Bediener und Wartungsteams sollten auf schleichende Auslegerbewegungen achten, das Hydrauliköl auf Verunreinigungen überprüfen und alle Veränderungen in der Steuerungsreaktion oder Haltefähigkeit dokumentieren. Die Beachtung dieser Frühindikatoren ist entscheidend für die Aufrechterhaltung der Hubgenauigkeit und die Vermeidung unbeabsichtigter Überlastzustände.

Ein fortschreitender Verschleiß der Hydraulikdichtungen eines Teleskopladers kann zu einem internen Flüssigkeitsbypass führen, was eine allmähliche Auslegerdrift zur Folge hat, die die präzise Lastplatzierung beeinträchtigt, selbst wenn sich die Steuerhebel in Neutralstellung befinden.Wahr

Verschleiß an den Dichtungen führt zu kleinen, aber kontinuierlichen Leckagen im Inneren der Hydraulikzylinder, wodurch der Ausleger unter Last nicht mehr stabil gehalten werden kann. Dieses als 'Auslegerkriechen' bezeichnete Phänomen beeinträchtigt die Genauigkeit, ohne dass äußerlich erkennbare Leckagen auftreten.

Der hydraulische Verschleiß wirkt sich in erster Linie auf die Fahrgeschwindigkeit eines Teleskopladers aus, während die Hubgenauigkeit weitgehend unbeeinträchtigt bleibt, sofern der Verschleiß nicht extrem ist.Falsch

In der Praxis beeinträchtigt der Verschleiß der Hydraulik vor allem die Fähigkeit, Lasten präzise zu steuern und zu halten, sodass die Hubgenauigkeit direkt beeinträchtigt wird, während die Fahrgeschwindigkeit in der Regel vom Antriebssystem gesteuert wird und weniger empfindlich auf den Zustand der Hydraulikdichtungen reagiert.

Wichtigste ErkenntnisDer Verschleiß von Hydraulikkomponenten beeinträchtigt die Hubgenauigkeit von Teleskopladern, oft noch bevor offensichtliche Fehlfunktionen auftreten. Bediener sollten regelmäßig auf kriechende Ausleger und verzögerte Steuerungen achten, die Qualität des Hydrauliköls aufrechterhalten und verschlissene Zylinder oder Ventile umgehend warten, um Sicherheitsrisiken zu vermeiden und Fehlinterpretationen der Lastdiagrammdaten zu verhindern.

Wann macht Gabelverschleiß Lasttabellen ungültig?

Die Lastdiagramme für Teleskoplader basieren auf Gabeln mit Originalausstattung und Standardanbaugeräten. Der Verschleiß der Gabeln – insbesondere eine Verringerung der Fersenstärke um 10% – kann die Tragfähigkeit des Gabelarms gemäß ISO 5057 um ca. 20% verringern. Dies kann einen Austausch der Gabeln oder eine Herabsetzung der Tragfähigkeit erforderlich machen, um einen weiterhin sicheren Betrieb zu gewährleisten.

Ein Bauunternehmer in Kasachstan hat Fotos von Palettengabeln gezeigt, die an seinem 4-Tonnen-Teleskoplader verwendet werden. Darauf ist zu sehen, dass die Gabeln durch den jahrelangen Einsatz auf weniger als 10% ihrer ursprünglichen Dicke abgenutzt sind. Dies führte verständlicherweise zu Verwirrung, da die Tragfähigkeitstabelle der Maschine immer noch eine Nennkapazität von 4.000 kg bei minimaler Reichweite mit Standardgabeln angibt.

Der Verschleiß von Gabeln stellt jedoch ein kritisches, aber oft übersehenes Risiko dar. Gemäß den Inspektionsrichtlinien der ISO 5057 ist eine Verringerung der Dicke des Gabelabsatzes um etwa 10% ein Kriterium für die Außerbetriebnahme, da dies auf einen erheblichen Verlust der strukturellen Festigkeit hindeutet. In der Praxis kann davon ausgegangen werden, dass Gabeln, die ursprünglich für 4.000 kg ausgelegt waren, diese Last nicht mehr sicher tragen können, sobald diese Verschleißgrenze überschritten ist – insbesondere wenn dynamische Einflüsse, unebener Boden oder Stoßbelastungen berücksichtigt werden.

Bei der Anwendung der Lasttabelle ist Folgendes zu beachten: Die Zahlen basieren auf Originalgabeln und Standardanbaugeräten in einwandfreiem Zustand. Die Maschine selbst mag zwar noch in einem guten Zustand sein, aber wenn die Gabeln verschlissen sind, ist nicht der Teleskoplader das schwache Glied, sondern das Anbaugerät. Wenn Seitenschieber, Arbeitskörbe oder Drehgabeln montiert sind, gibt auch die werkseitige Lasttabelle nicht mehr den vollständigen Überblick: Jedes dieser Anbaugeräte verschiebt den Lastschwerpunkt, erhöht das Gewicht und muss mit einer eigenen Kapazitätstabelle abgeglichen werden.

Ich sage den Bedienern immer: Raten Sie nicht. Überprüfen Sie die Dicke des Gabelschafts mit einem Messschieber und vergleichen Sie sie mit den OEM-Spezifikationen. Wenn der Verschleiß 10% erreicht, ersetzen Sie entweder die Gabeln oder planen Sie mit einer konservativen Leistungsreduzierung. Und wenn keine anbaugerätespezifische Tabelle verfügbar ist, gehen Sie immer auf Nummer sicher und reduzieren Sie die Kapazität oder verwenden Sie eine größere Maschine. So vermeiden Sie versteckte Kapazitätsfallen und sorgen für die Sicherheit aller auf der Baustelle.

Selbst wenn die Traglasttabelle eines Teleskopladers unverändert bleibt, können abgenutzte Gabeln die tatsächliche sichere Tragfähigkeit deutlich unter die in der Tabelle angegebenen Werte senken.Wahr

Die Belastungstabellen basieren auf der Annahme, dass sich die Gabeln in einem originalen, unbeschädigten Zustand befinden. Eine erhebliche Abnutzung der Gabeln verändert die Festigkeitseigenschaften, sodass die tatsächliche Tragfähigkeit erheblich geringer sein kann als in der Belastungstabelle angegeben.

Solange eine Lasttabelle auf dem Teleskoplader angezeigt wird, kann der Bediener unabhängig vom Verschleiß der Gabeln sicher bis zur angegebenen Kapazität heben.Falsch

Die Belastungstabelle gilt nur für Geräte in gutem Zustand. Abgenutzte Gabeln sind strukturell schwächer, was bedeutet, dass die maximale sichere Belastung nun unter dem in der Tabelle angegebenen Wert liegt. Das Ignorieren des Gabelverschleißes führt daher zu einer gefährlichen Situation.

Wichtigste ErkenntnisDer Verschleiß der Gabeln hat einen erheblichen Einfluss auf deren Tragfähigkeit, verändert jedoch nicht direkt die in der Tragfähigkeitstabelle angegebene Kapazität der Maschine. Messen Sie regelmäßig die Dicke der Gabeln; wenn der Verschleiß 10% überschreitet, ersetzen Sie entweder die Gabeln oder wenden Sie eine konservative Leistungsreduzierung an – verwenden Sie dabei immer die für das jeweilige Anbaugerät und den gemessenen Zustand geeignete Tragfähigkeitstabelle.

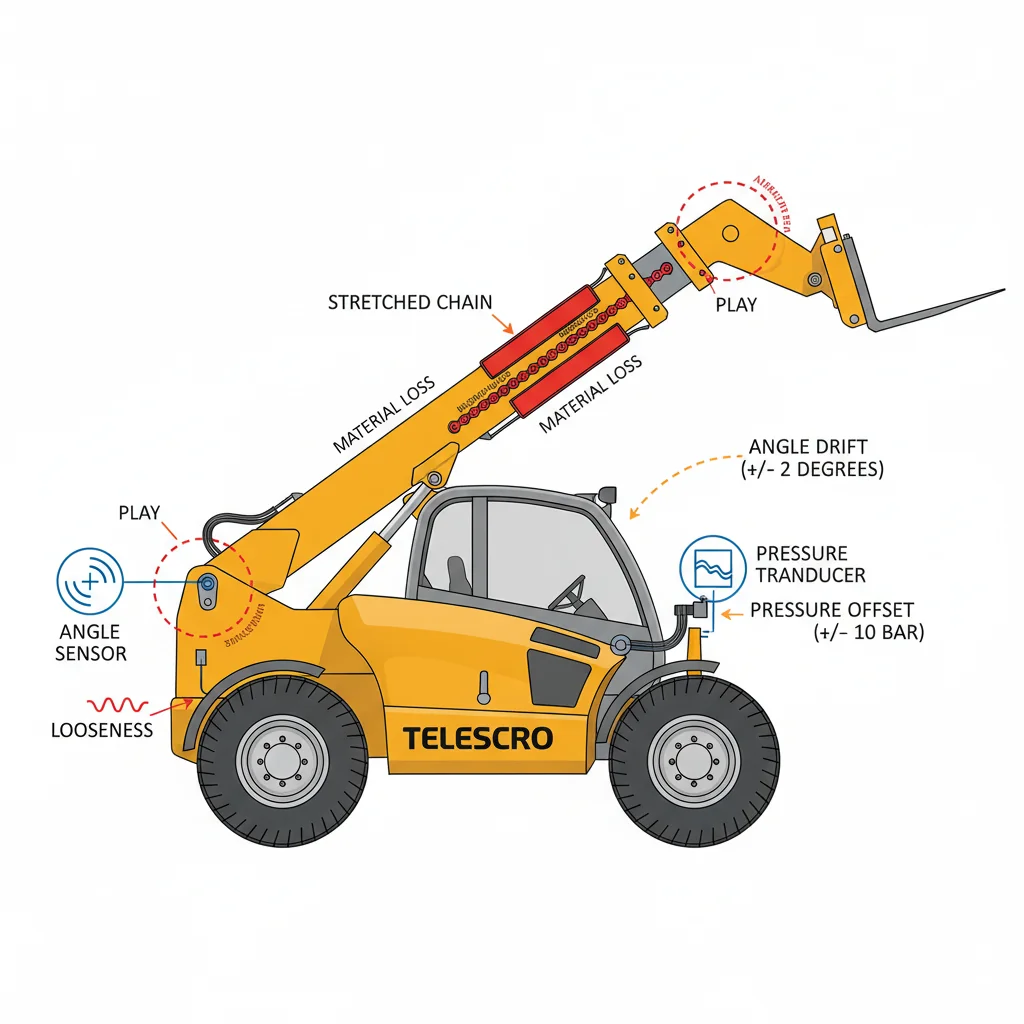

Wie wirkt sich der Verschleiß des Teleskopladers auf die Genauigkeit des LMI aus?

Verschleißerscheinungen an Teleskopladern, wie z. B. Spiel im Ausleger, Kettenausdehnung und Verschleiß der Polster, können dazu führen, dass die Sensoren des Lastmomentanzeigers (LMI) – einschließlich Winkelsensoren und Druckwandler – von ihrer ursprünglichen Kalibrierung abweichen. Selbst geringfügige physikalische Veränderungen oder Reparaturen können die LMI-Messwerte verfälschen, was zu ungenauen Lastdiagrammen und potenziellen Sicherheitsrisiken führt, bis eine ordnungsgemäße Neukalibrierung durchgeführt wird.

Betreiber fragen mich oft, warum ihr Lastmomentanzeiger (LMI) nach einigen Jahren im Einsatz Probleme macht, obwohl sich der Teleskoplader noch “solide” anfühlt. Hier ist der entscheidende Punkt: Physischer Verschleiß – wie Spiel im Ausleger, gedehnte Ketten oder abgenutzte Gleitpads – verursacht winzige, aber entscheidende Fehlausrichtungen. Die Sensoren “wissen” nicht, dass sich der Ausleger anders bewegt. Selbst wenn der Winkelsensor des LMI genau die gleichen Werte anzeigt wie bei der Auslieferung, kann der tatsächliche Lastradius um einige Zentimeter abweichen. Das reicht aus, um eine LMI-Anzeige bei voller Ausladung um mehr als 5% zu verfälschen. Ich habe dies selbst bei einem 4-Tonnen-Teleskoplader mit 17 Metern Reichweite auf einer Baustelle in der Türkei beobachtet. Das LMI löste frühzeitig Alarme aus, als Arbeiter Betonblöcke hoben, obwohl diese deutlich unter der vorgesehenen Grenze lagen.

Nach einer kurzen Inspektion fanden wir das Boom-Verschleißpolster6 hatte nach weniger als zwei Jahren intensiver Nutzung fast 3 mm an Dicke verloren. Auch die Kette begann sich zu dehnen. Das war zwar noch nicht das “Ende der Lebensdauer”, aber diese kleinen Veränderungen führten dazu, dass die Kalibrierung des LMI nicht mehr mit der tatsächlichen Geometrie des Auslegers übereinstimmte. Als wir einen Test mit einer zertifizierten Last von 2.000 kg durchführten, wies die Anzeige eine Abweichung von mehr als 120 kg auf. Das liegt außerhalb jeder angemessenen Toleranz für sicheres Arbeiten.

Wenn Sie jemals den LMI-Alarm bei Lasten sehen, die “sicher” sein sollten, oder nach Hydraulikreparaturen eine Abweichung feststellen, verlassen Sie sich nicht auf Vermutungen. Ich empfehle, sowohl eine Neukalibrierung als auch eine vollständige mechanische Überprüfung zu planen. Nur so können Sie sicherstellen, dass Ihre veröffentlichte Lasttabelle weiterhin die Realität widerspiegelt – und nicht nur das, was die Elektronik glaubt.

Physischer Verschleiß am Ausleger oder an den Drehpunkten eines Teleskopladers kann zu kumulativen Fehlausrichtungen führen, die von den Sensoren des LMI nicht erkannt werden können, wodurch das System den tatsächlichen Lastradius über- oder unterschätzt.Wahr

LMI-Systeme stützen sich auf Sensorwerte für den Neigungswinkel und die Position des Auslegers. Mechanischer Verschleiß wie erhöhtes Spiel im Ausleger oder gedehnte Komponenten verändern die Bewegung des Auslegers im Vergleich zu seiner erwarteten Geometrie, sodass die Sensordaten nicht mehr genau die tatsächliche Position wiedergeben und die Berechnung des Lastradius und der sicheren Hubgrenzen beeinträchtigen.

Die Genauigkeit des LMI wird durch den allmählichen Verschleiß des Teleskopladers nicht beeinträchtigt, da die Sensoren Änderungen in der Auslegergeometrie automatisch ausgleichen.Falsch

LMI-Sensoren können keinen inneren Verschleiß wie erhöhtes Spiel oder Verformungen im Ausleger erkennen, da sie Winkel und Längen relativ zu festen Punkten messen. Ohne manuelle Neukalibrierung oder Wartung bleiben die angesammelten mechanischen Abweichungen bestehen und eine Sensorkompensation ist nicht möglich.

Wichtigste Erkenntnis: Teleskoplader-LMIs und zugehörige Sensoren können aufgrund von Verschleiß, Hydraulikarbeiten oder strukturellen Reparaturen Drift aufweisen. Die Kalibrierung sollte stets gemäß den Serviceanforderungen des Herstellers erfolgen und nach größeren Reparaturen oder immer dann durchgeführt werden, wenn das angegebene Lastverhalten nicht mehr mit der tatsächlichen Maschinenreaktion übereinstimmt, um die Zuverlässigkeit der Lasttabelle und die Betriebssicherheit zu gewährleisten.

Wie wirkt sich der Verschleiß von Teleskopladern auf die Hubplanung aus?

Der Verschleiß von Teleskopladern an Bolzen, Ketten, Gabeln, Hydraulik und Reifen kann die tatsächliche Hubkraft erheblich verringern, insbesondere bei maximaler Reichweite oder Höhe. Bei Flotten mit älteren Maschinen sollten kritische Hebevorgänge nur mit 70–75 % der im Katalog angegebenen Nennkapazität geplant werden, es sei denn, der Teleskoplader wurde kürzlich überholt und inspiziert. Überprüfen Sie dies immer mit einem kontrollierter Testhub7 vor der Genehmigung von Konfigurationen, die nahe an der Grenze liegen.

Ich habe mit Kunden in Brasilien und im Nahen Osten zusammengearbeitet, die mit großen Problemen konfrontiert waren, weil sie den Verschleiß ihrer Teleskoplader bei der Hubplanung ignoriert hatten. Bolzen, Ketten und Hydraulikteile werden mit der Zeit stark beansprucht – insbesondere, wenn die Maschinen im Freien eingesetzt und fast bis zur Kapazitätsgrenze belastet werden. Nach sieben oder acht Jahren kann es selbst bei gut gewarteten Teleskopladern zu zusätzlichem Spiel am Auslegerkopf kommen. Bei einigen älteren Geräten habe ich eine seitliche Bewegung von mehr als 40 mm gemessen, was sich direkt auf die Hebegenauigkeit und Stabilität bei voller Ausfahrlänge auswirkt.

Ein Beispiel: Ein Team in Dubai versuchte, Fertigteilplatten mit einem Gewicht von knapp unter 2.500 kg in 12 Metern Höhe anzuheben. Der Bauleiter verließ sich auf die Katalogangaben und verzichtete auf einen Testhub. Sobald der Ausleger seine maximale Vorwärtsposition erreicht hatte, löste der Momentenanzeiger des Teleskopladers einen Alarm aus und der Ausleger sackte ab – der Hydraulikdruck konnte die Last nicht stabilisieren. Glücklicherweise war die Baustelle frei und niemand wurde verletzt, aber die Lektion war klar: Katalogangaben berücksichtigen keine versteckten Abnutzungserscheinungen.

Bei gemischten Flotten oder Maschinen, die älter als zehn Jahre sind, empfehle ich immer, kritische Hebevorgänge mit maximal 70–75 % der angegebenen Tragfähigkeit zu planen, es sei denn, die Maschine wurde gerade überholt und zertifiziert. Das bedeutet, dass Sie 1.700 kg – und nicht 2.500 kg – als sichere Arbeitsgrenze bei großer Reichweite betrachten sollten. Bevor Sie eine Konfiguration genehmigen, die nahe an der Grenze liegt, führen Sie einen kontrollierten Testhub mit einer zertifizierten Last durch. Überprüfen Sie die Gabelenden, den Reifendruck und das Spiel im Ausleger und im Gabelträger. Wenn etwas bei Ihren Überprüfungen nicht in Ordnung ist, reduzieren Sie die Last oder verwenden Sie ein neueres Modell mit höherer Kapazität. Das hat nichts mit Paranoia zu tun, sondern mit Sicherheit in der Praxis.

Übermäßiges Spiel am Auslegerkopf aufgrund von Verschleiß kann zu Lastschwankungen und unvorhersehbaren Gabelpositionen führen, was selbst bei Betrieb des Teleskopladers innerhalb seiner Nennkapazität zu ungenauen Hebevorgängen führen kann.Wahr

Verschleiß führt zu zusätzlichen Bewegungen an den Verbindungspunkten, was die Fehlerquote bei der Positionierung von Lasten erhöht. Das bedeutet, dass die Eingaben des Bedieners möglicherweise nicht direkt in kontrollierte Bewegungen umgesetzt werden, insbesondere in der Höhe oder bei voller Ausdehnung.

Die Spezifikationstabellen für Teleskoplader berücksichtigen stets möglichen Verschleiß und Spiel der Komponenten, sodass die Hubplanung unabhängig vom Alter der Maschine genau bleibt.Falsch

Die Spezifikationstabellen basieren auf neuen oder ordnungsgemäß gewarteten Geräten und berücksichtigen keine Verschleißerscheinungen. Die Verwendung dieser Tabellen für ältere Maschinen kann zu unsicheren oder ungenauen Bewertungen der Tragfähigkeit führen.

Wichtigste Erkenntnis: Berücksichtigen Sie bei der Planung von Hebevorgängen mit gebrauchten oder gemischtaltrigen Teleskopladern stets den kumulierten Verschleiß. Es wird empfohlen, für Maschinen, die älter als 7 Jahre sind, maximale Hebevorgänge mit 70–75 % der Nennkapazität zu planen, es sei denn, sie wurden kürzlich überholt. Kontrollierte Testhebungen sind unerlässlich, um die sichere, reale Kapazität zu bestätigen, bevor Operationen nahe der Grenze durchgeführt werden.

Wie wirkt sich Verschleiß auf die Dimensionierung von Teleskopladern aus?

Verschleißerscheinungen an Teleskopladern – wie lockere Bolzen, durchhängende Reifen und Abnutzung von Gabeln/Ketten – können die praktische Hubkraft bei erforderlicher Reichweite im Laufe der Zeit um 10–20% verringern, was kleinere Hubvorgänge oder zusätzliche Fahrten erforderlich macht. Branchenexperten empfehlen die Auswahl eines Teleskopladers mit einer Nennkapazität von 20–30%, um eine sichere und zuverlässige Leistung während des gesamten Lebenszyklus der Maschine zu gewährleisten und kostspielige Probleme aufgrund von Unterkapazität zu vermeiden.

Um ehrlich zu sein, ist die eigentliche Spezifikation, die zählt, die Arbeitsleistung, die Sie nach zwei Jahren auf der Baustelle erzielen – nicht die Zahl, die in der Verkaufsbroschüre steht. Jeden Monat besuche ich Baustellen, auf denen Teleskoplader solide aussehen, aber der Bediener bei 80% der geplanten Last anhalten muss. Warum? Die Bolzen lockern sich ein wenig, die Reifen verlieren ihre Form und die Gabeln weisen sichtbare Abnutzungserscheinungen auf. Ich habe das in Polen, Malaysia – fast überall gesehen. Eine 3,5-Tonnen-Maschine mit einer Nennleistung von 12 Metern kann in der Praxis auf unter 3 Tonnen Kapazität fallen, wenn die Gabeln über ihre Lebensdauer hinaus verschlissen sind oder die Bolzen zu viel Spiel haben.

Das Wichtigste ist: Sobald Verschleiß auftritt, sind die Werte der Lasttabelle bei maximaler Ausladung nicht mehr so zuverlässig. Bei einem Projekt in Kenia bestellte der Vorarbeiter Hebevorrichtungen auf der Grundlage brandneuer Spezifikationen. Im dritten Jahr war das Seitenspiel im Ausleger so groß, dass die Sicherheitssensoren bei Lasten, die die Maschine “theoretisch” bewältigen sollte, ausfielen. Dies führte zu zusätzlichen Fahrten – manchmal doppelt so vielen wie geplant – und mindestens einer Notfallmiete, die mehr als 1.000 USD pro Woche kostete. Das Fahren mit nahezu maximaler Last bei jedem Hub beschleunigt dieses Problem. Ich erkläre immer, dass die Momentanzeige und der Hydraulikkreislauf nur so genau sind wie der mechanische Zustand der Maschine.

Daher empfehle ich eine Sicherheitsmarge von 20 bis 30% sowohl für die Kapazität als auch für die Reichweite. Wenn Sie für Ihre Arbeit 3 Tonnen bei 10 Metern benötigen, wählen Sie ein Modell mit einer Nennleistung von 3,5 oder sogar 4 Tonnen bei 12 bis 14 Metern. So haben Sie Spielraum für Verschleiß, den Austausch von Anbaugeräten und die Veränderung des Lastschwerpunkts, ohne Ihren Betrieb unterbrechen zu müssen. Die zusätzliche Investition im Voraus spart oft mehr, als sie kostet.

Im Laufe der Zeit kann der Verschleiß kritischer Komponenten wie Bolzen und Gabeln die tatsächliche Hubkraft eines Teleskopladers im Vergleich zu seiner ursprünglichen Nennleistung erheblich verringern.Wahr

Da Teleskoplader unter schwierigen Baustellenbedingungen eingesetzt werden, führt mechanischer Verschleiß zu einer größeren Biegung und möglichen Verformungen der Bauteile, was zu einer Verringerung der Effizienz und der Lastumschlagkapazität gegenüber den vom Hersteller angegebenen Spezifikationen führt.

Die Tragfähigkeitsangaben für Teleskoplader bleiben während der gesamten Lebensdauer der Maschine unabhängig vom Verschleiß vor Ort unverändert.Falsch

Die Nennkapazitäten basieren auf Tests unter idealen Bedingungen im Neuzustand, aber die tatsächliche Abnutzung von Bolzen, Reifen und Gabeln beeinträchtigt die strukturelle Integrität und Leistung des Teleskopladers, wodurch die tatsächliche Betriebskapazität mit der Zeit abnimmt.

Wichtigste ErkenntnisGeben Sie Teleskoplader mit einer Kapazität von mindestens 20–30% und einer Reichweite an, die über den berechneten Anforderungen liegt. Dadurch werden langfristiger Verschleiß, Unterschiede bei den Anbaugeräten und geringfügige Änderungen der Arbeitsaufgaben proaktiv berücksichtigt, sodass unerwartete Produktivitätsverluste, Notfallmieten und hohe Betriebskosten aufgrund von Maschinenalterung oder schwankenden Bedingungen vermieden werden.

Wie wirkt sich der Verschleiß des Teleskopladers auf die Nennspezifikationen aus?

Gebrauchte Teleskoplader entsprechen aufgrund von Verschleiß an wichtigen Strukturpunkten selten den Katalogangaben. Vertikales Ausleger-Spiel von mehr als 20–30 mm, Kettenverlängerung8 über 2–3% oder über 10% Gabelabsatzverlust9 wirken sich direkt auf die tatsächliche Kapazität aus. Reifen müssen der OEM-Größe und dem OEM-Druck entsprechen. Mehrere verschlissene Teile erfordern eine sofortige Leistungsreduzierung und eine Überholung.

Allzu oft sehe ich, dass Käufer davon ausgehen, dass ein gebrauchter Teleskoplader noch alle Werte aus dem ursprünglichen Datenblatt erfüllt. Die Realität vor Ort sieht jedoch meist anders aus. Verschleiß an wichtigen Stellen – wie dem Auslegergelenk, den Verlängerungsplatten oder den Kettenverankerungen – wirkt sich direkt auf die tatsächliche Hubkraft und die sichere Reichweite aus. Kürzlich habe ich in Vietnam einen 4-Tonnen-Kompakt-Teleskoplader inspiziert, der auf dem Papier in Ordnung aussah. Bei voller Ausfahrlänge betrug das vertikale Spiel am Auslegerkopf jedoch fast 40 mm. Das liegt weit über dem Grenzwert von 20–30 mm. Für dieses Gerät empfahl ich eine sofortige Leistungsreduzierung gemäß 15% und einen Umbauplan, nicht nur einen schnellen Verkauf.

Überprüfen Sie immer mehr als nur den Betriebsstundenzähler. Beispielsweise ist die Kettenverlängerung ein stiller Killer. Wenn die Messung eine Dehnung von mehr als 2–31 TP3T ergibt, steigt das Risiko eines plötzlichen Kettenbruchs oder einer Lastverschiebung sprunghaft an. An einem Standort in Katar reduzierte eine Kette mit einer Dehnung von 51 TP3T die praktische Tragfähigkeit um mindestens 201 TP3T – und führte zu einer gefährlichen Situation bei routinemäßigen Palettenarbeiten. Vergessen Sie auch die Gabeln nicht. Gemäß den ISO-Normen sinkt die Festigkeit der Gabel um etwa 20%, wenn die Ferse mehr als 10% abgenutzt ist, was einen sofortigen Austausch erforderlich macht. Das ist nicht nur ein Wartungsproblem, sondern ein echtes Sicherheitsrisiko.

Ein weiterer Bereich, auf den ich immer besonders achte, sind die Reifen. Sie müssen der vom Hersteller angegebenen Größe und dem vorgeschriebenen Reifendruck entsprechen. Zu kleine oder zu wenig aufgepumpte Reifen können den Bodenkontakt verringern und die Maschine weniger stabil machen, insbesondere bei vollem Ausleger. Die Schlussfolgerung? Messen Sie diese Verschleißpunkte immer, bevor Sie sich auf die Angaben im Katalog verlassen. Wenn Sie mehrere Punkte finden, die nahe am Grenzwert liegen, planen Sie eine Leistungsreduzierung von 10–20% ein und berücksichtigen Sie die Reparaturkosten vor dem Einsatz.

Übermäßiger Verschleiß am Auslegergelenk kann dazu führen, dass ein Teleskoplader seine Hubstabilität verliert, bevor er die in den technischen Daten angegebenen Nennlast- oder Reichweitengrenzen erreicht.Wahr

Mit zunehmender Abnutzung an den Drehgelenken wächst das mechanische Spiel, was sich auf die strukturelle Geometrie auswirkt. Dadurch wird die Fähigkeit der Maschine beeinträchtigt, ihre volle Stabilität bei Grenzwerten aufrechtzuerhalten, die bei Neuzustand der Anlage noch sicher waren.

Die Spezifikationswerte für gebrauchte Teleskoplader bleiben vollständig korrekt, solange die Maschine die allgemeine Sichtprüfung besteht.Falsch

Eine allgemeine Sichtprüfung kann keinen inneren Verschleiß oder übermäßiges Spiel an kritischen Lastpunkten erkennen. Die Nennwerte hängen von der mechanischen Integrität an diesen Punkten ab, nicht nur vom äußeren Erscheinungsbild.

Wichtigste ErkenntnisBei der Bewertung gebrauchter Teleskoplader sollten Sie stets die strukturellen Verschleißpunkte – Auslegerausgleich, Kettenverlängerung, Gabelkopfdicke und Reifenkontformität – anhand der OEM-Spezifikationen überprüfen. Bei erheblichem Verschleiß sollte die Betriebskapazität um 10–20% reduziert und dies bei Kauf- oder Einsatzplanungsentscheidungen berücksichtigt werden.

Schlussfolgerung

Wir haben untersucht, wie die Spezifikationen von Teleskopladern mit zunehmendem Alter der Maschine von der tatsächlichen Leistung abweichen können, selbst wenn die Lasttabelle angibt, dass Sie sich noch im sicheren Bereich befinden. Aus meiner eigenen Erfahrung auf Baustellen und bei der Kundenbetreuung weiß ich, wie gefährlich es sein kann, sich auf die Werksangaben älterer Maschinen zu verlassen, insbesondere wenn Sie nahe der maximalen Reichweite arbeiten. Lassen Sie sich nicht von einer Situation überraschen, in der die Maschine im Showroom glänzt, auf der Baustelle aber versagt – überprüfen Sie im Zweifelsfall die tatsächliche Leistungsfähigkeit unter realen Lasten und Bedingungen. Wenn Sie Fragen zur Beurteilung der tatsächlichen Grenzen Ihres Teleskopladers haben oder praktische Ratschläge für Ihren nächsten Kauf wünschen, helfe ich Ihnen gerne weiter. Nehmen Sie einfach Kontakt mit mir auf – die richtigen Informationen sorgen für sicherere Entscheidungen auf vielbeschäftigten Baustellen.

Referenzen

-

Untersucht, wie sich eine allmähliche Kettendehnung auf die Genauigkeit des Auslegers und die Ladungssicherheit auswirkt, was für die Wartung und den Betrieb von Teleskopladern von entscheidender Bedeutung ist. ↩

-

Verstehen Sie die entscheidende Rolle von Stabilitätsreserven beim Betrieb von Teleskopladern und wie Verschleiß die Sicherheit um bis zu 15% verringert, anhand von Beispielen. ↩

-

Erläutert, wie ungleiche Reifengrößen zu einem Absinken des Fahrwerks und einer Verlagerung des Schwerpunkts führen, wodurch die Seitenstabilität verringert und die Kippgefahr erhöht wird. ↩

-

Erläutert, wie eine falsche Ausrichtung der Lasttabelle aufgrund von Kettenausdehnung zu Überlastung und Instabilität führen kann, was für die Sicherheit des Bedieners von entscheidender Bedeutung ist. ↩

-

Fachliche Erklärung des durch verschlissene Zylinder und interne Leckagen verursachten Auslegerkriechens mit Auswirkungen auf die Sicherheit und den Betrieb bei hohen Lasten. ↩

-

Entdecken Sie Expertenanalysen zum Verschleiß von Boom Wear Pads und deren entscheidenden Einfluss auf den Lastradius von Teleskopladern und die Sensorwerte. ↩

-

Erfahren Sie, warum kontrollierte Testhebungen die tatsächliche Kapazität überprüfen und Unfälle aufgrund von unsichtbarem Verschleiß des Teleskopladers verhindern. ↩

-

Erfahren Sie, wie eine Kettenverlängerung über 2-3% hinaus die Tragfähigkeit drastisch verringert und Sicherheitsrisiken mit sich bringt, die für die Wartung und die Betriebssicherheit von entscheidender Bedeutung sind. ↩

-

Erfahren Sie, warum ein Verschleiß der Gabeln um mehr als 10% die Festigkeit der Gabeln um 20% verringern kann, sodass ein sofortiger Austausch erforderlich ist, um sichere Hebebedingungen aufrechtzuerhalten. ↩