So minimieren Sie Ausfallzeiten von Teleskopladern: Bewährte vorbeugende Maßnahmen

Ich werde nie vergessen, wie ich ein Projekt in Malaysia besuchte, bei dem zwei Teleskoplader den ganzen Vormittag untätig herumstanden – beide wegen vermeidbarer Probleme, die jeder, der eine ordnungsgemäße Überprüfung vor dem Start durchgeführt hätte, innerhalb weniger Minuten entdeckt hätte. Solche Szenen sind keine Seltenheit, und allzu oft sind teure Ausfallzeiten auf einfachste, übersprungene Schritte zurückzuführen.

Eine effektive Betriebszeit von Teleskopladern erfordert eine strukturierte Kombination aus täglichen und wöchentlichen Inspektionen sowie strenge Stundenbasierte vorbeugende Wartung1, und proaktives Management von Verschleißteilen. Tägliche Kontrollen vor Schichtbeginn decken offensichtliche, aber kritische Probleme auf, bevor sie eskalieren, während umfassende wöchentliche Inspektionen sich anbahnende Fehler in der Hydraulik, den Bauteilen und den Flüssigkeiten erkennen. Die strikte Einhaltung der vom Hersteller empfohlenen Wartungsintervalle senkt das Risiko eines katastrophalen Ausfalls erheblich.

Wie verhindern tägliche Inspektionen von Teleskopladern Ausfälle?

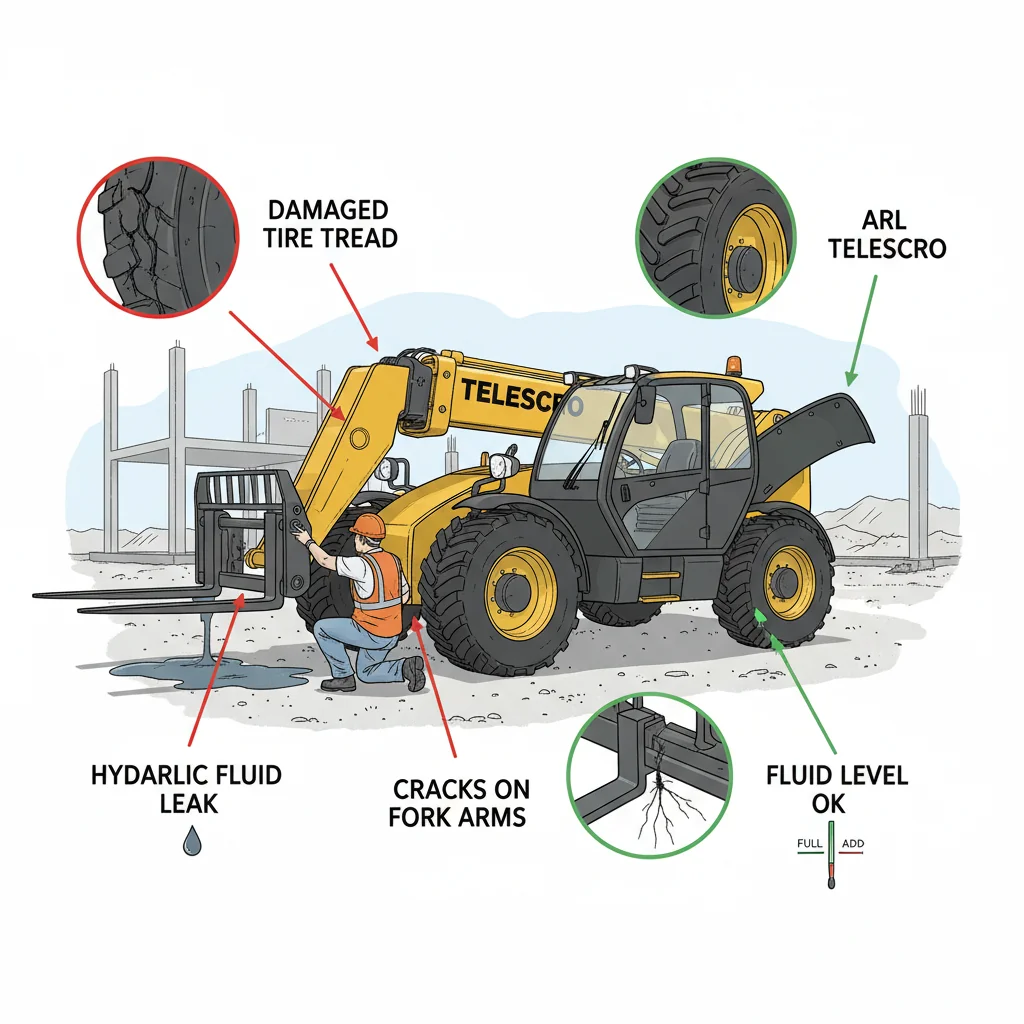

Tägliche Inspektionen der Teleskoplader identifizieren häufige Fehlerquellen – wie beschädigte Reifen, niedrige Flüssigkeitsstände, Undichtigkeiten und gerissene Gabeln – bevor der Betrieb beginnt. Die Durchführung einer disziplinierten 10- bis 15-minütigen Begehung pro Schicht reduziert unerwartete Maschinenausfälle und stellt sicher, dass Fehler proaktiv erkannt und behoben werden. Standardisierte Checklisten und die Einhaltung der Vorschriften durch die Bediener sind entscheidend, um kostspielige Ausfallzeiten während der Schicht zu minimieren.

Die meisten Menschen wissen nicht, dass fast jede Störung eines Teleskopladers, die ich gesehen habe, mit etwas begann, das bei einer einfachen Begehung sichtbar war. Nehmen wir das letzte Jahr in Kasachstan als Beispiel: Ein Kunde rief mich frustriert an, als seine 4-Tonnen-Maschine mitten in der Schicht einen Hydraulikausfall hatte. Wir konnten das Problem auf einen Schlauch zurückführen, der letzte Woche angebracht worden war und eindeutig Flüssigkeit verlor. Das Team gab zu, dass es die morgendliche Überprüfung ausgelassen hatte, um Zeit zu sparen. Das Ergebnis? Die Crew verlor einen halben Tag und musste zusätzlich eine hohe Gebühr für den Flug eines Technikers bezahlen.

Um ehrlich zu sein, braucht man keine hochentwickelten Sensoren, um die meisten Ausfälle zu verhindern. Ich empfehle immer, die tägliche Inspektion in klare Schritte zu unterteilen – beginnen Sie mit den Reifen (achten Sie auf Beschädigungen an der Seitenwand oder zu niedrigen Reifendruck), den Gabeln und allen Anbauteilen, und konzentrieren Sie sich dann auf die Hydraulikleitungen, um Undichtigkeiten oder Verschleiß festzustellen. Überprüfen Sie die Unterseite der Maschine auf Flüssigkeitslecks – Hydrauliköl, Motoröl oder Kühlmittel. Testen Sie alle Leuchten, Rückfahrwarnsignale und die Lenkung und prüfen Sie, ob sich der Ausleger leichtgängig bewegen lässt. Selbst kleine Dinge wie ein lockerer Sicherungsstift können zu einem großen Sicherheitsrisiko werden, wenn sie übersehen werden.

Meiner Erfahrung nach macht die Verwendung einer Checkliste einen echten Unterschied. Ein Auftragnehmer in Dubai hat 12 wichtige Inspektionspunkte für jeden Bediener standardisiert. Innerhalb eines Monats meldeten sie 30% weniger Unterbrechungen während der Schicht und planten alle Reparaturen außerhalb der Produktionszeiten. Die Kosten? Nur 10 bis 15 Minuten zusätzlich zu Beginn der Schicht. Meine praktische Erkenntnis: Bewahren Sie eine gedruckte Checkliste in jeder Kabine auf, schulen Sie Ihr Team darin, verdächtige Einheiten zu kennzeichnen, und führen Sie Stichprobenkontrollen des Prozesses durch. Mit der Zeit werden Sie weit weniger für dringende Reparaturen und ausgefallene Schichten ausgeben.

Durch tägliche Inspektionen können kleine Lecks in Hydraulikschläuchen erkannt werden, bevor sie sich verschlimmern, wodurch bis zu 40% Ausfälle des Hydrauliksystems des Teleskopladers verhindert werden können.Wahr

Regelmäßige Rundgänge können frühe Anzeichen von Schlauchverschleiß oder Flüssigkeitsaustritt erkennen, die während des Betriebs nicht sichtbar sind. Die umgehende Behebung dieser Lecks verhindert plötzliche Systemausfälle und kostspielige Ausfallzeiten, wie Fälle aus der Praxis zeigen, in denen übersehene Lecks zu einem Hydraulikverlust während der Schicht führten.

"Die meistenFalsch

"Während

Wichtigste ErkenntnisRegelmäßige, gründliche tägliche Inspektionen anhand einer standardisierten Checkliste sind der effektivste Weg, um Probleme mit Teleskopladern zu erkennen und zu beheben, bevor sie zu Ausfällen führen. Dadurch lassen sich ungeplante Ausfallzeiten, Reparaturkosten und Produktivitätsverluste für Flottenmanager drastisch reduzieren.

Warum sind wöchentliche Inspektionen von Teleskopladern so wichtig?

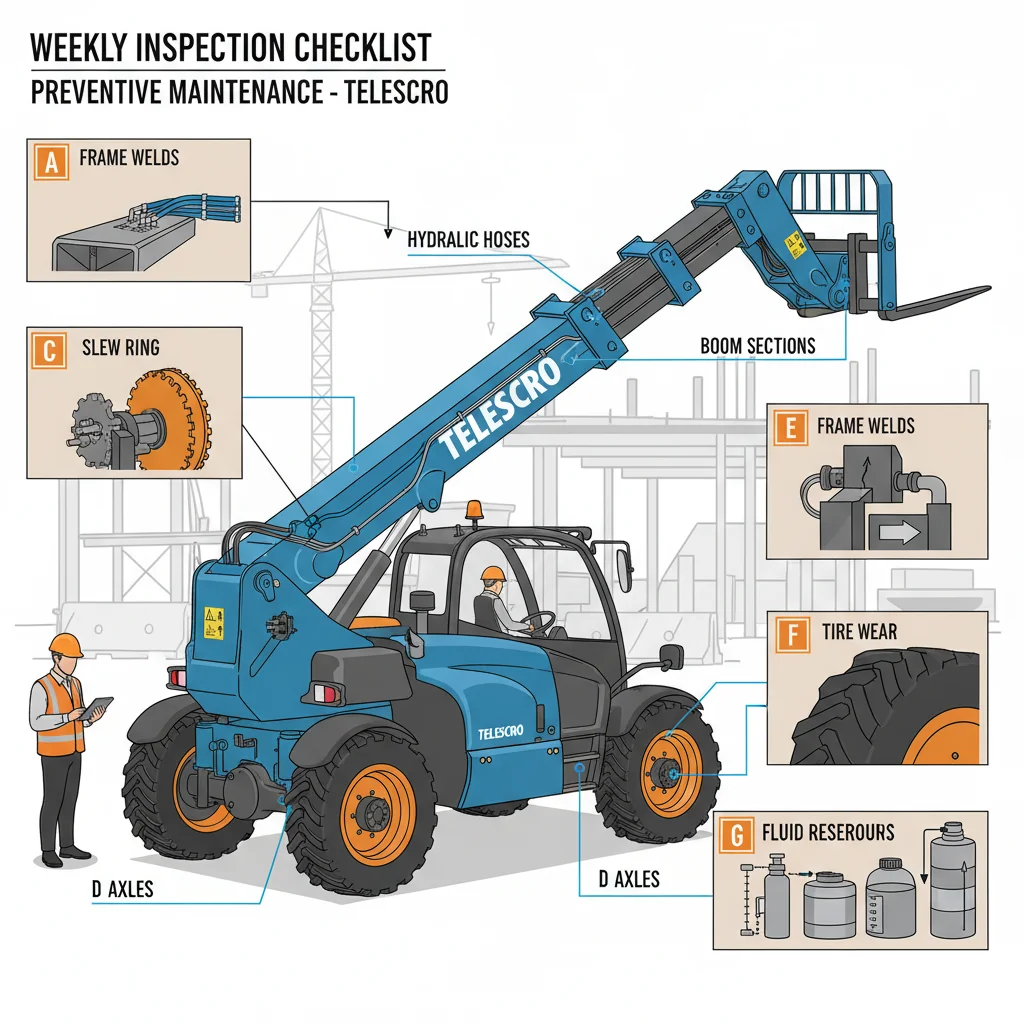

Strukturierte wöchentliche Inspektionen von Teleskopladern gehen über die täglichen Sichtprüfungen hinaus, indem sie sich auf kritische Komponenten konzentrieren, wie z. B. Hydraulikschläuche3, Auslegerabschnitte, Drehkränze, Achsen, Rahmenschweißnähte, Reifenverschleiß und Flüssigkeitszustand. Flotten, die obligatorische wöchentliche Programme durchführen, erkennen 65–85% der sich entwickelnden Probleme frühzeitig und erreichen 98%. Maschinenverfügbarkeit4 und die Wartung auf 80% geplante Reparaturen umzustellen, während gleichzeitig Notfallausfallzeiten und die Gesamtkosten für Reparaturen deutlich reduziert werden.

Ich möchte Ihnen etwas Wichtiges über die wöchentlichen Inspektionen von Teleskopladern mitteilen – dieser Schritt macht den Unterschied zwischen hoher Betriebszeit und kostspieligen Überraschungen aus. Tägliche Kontrollen sind gut, um Lecks oder offensichtliche Schäden zu erkennen, aber ich habe schon zu oft erlebt, dass Arbeiten eingestellt werden mussten, weil kleine Probleme nicht frühzeitig erkannt wurden. Ein Kunde in Dubai betrieb beispielsweise eine vielbeschäftigte Flotte von 4-Tonnen-Maschinen mit einer Reichweite von 17 Metern. Der Mechaniker vor Ort hat etwa sechs Wochen lang die strukturierten wöchentlichen Kontrollen ausgelassen. Das Ergebnis? Ein defekter Hydraulikschlauch mitten während eines Betoniervorgangs. Das Unternehmen verlor mindestens zwei volle Arbeitstage und musste Ersatzteile zu einem hohen Preis einfliegen lassen.

Wöchentliche Inspektionen gehen weit über die Überprüfung der Reifen und das Nachfüllen von Öl hinaus. Sie müssen die Auslegerabschnitte auf Haarrisse oder übermäßigen Verschleiß an den Polstern überprüfen, die Unversehrtheit der Hydraulikschläuche (nicht nur die Anschlüsse) kontrollieren, auf ungewöhnliche Geräusche von Drehkränzen und Achsen achten und die Rahmenverschweißungen auf Spiel prüfen. Ich habe festgestellt, dass das frühzeitige Erkennen kleiner Undichtigkeiten oder Verschleißerscheinungen – insbesondere bei Arbeiten mit hoher Zyklusfrequenz wie in Kenia oder Vietnam – es den Teams ermöglicht, Reparaturen während der geplanten Pausen zu planen. Dadurch bleiben mindestens 98% der Flotte verfügbar, basierend auf meinen Erfahrungen mit disziplinierten Teams.

Hier ist der Schlüssel: Ich empfehle immer, eine Standard-Checkliste für jedes von Ihnen betriebene Teleskoplader-Modell zu erstellen. Machen Sie die wöchentliche Inspektion zur Routine und nicht zu einer Aufgabe, die nur erledigt wird, wenn gerade Zeit dafür ist. Weisen Sie Verantwortlichkeiten zu und stellen Sie sicher, dass jede Feststellung zu einem Arbeitsauftrag führt und nicht nur zu einer Notiz im Logbuch. Auf diese Weise verlagern Sie den Großteil der Wartungsarbeiten in die Kategorie „geplant“ und vermeiden Hektik, wenn Sie sich diese am wenigsten leisten können.

Strukturierte wöchentliche Inspektionen erkennen Verschleiß an Hydraulikschläuchen, der bei täglichen Sichtprüfungen oft übersehen wird, und verhindern so Ausfälle in Hochdruck-Teleskopladersystemen.Wahr

Hydraulikschläuche an Teleskopladern arbeiten unter hohem Druck und können innere Abnutzungserscheinungen aufweisen, die bei der täglichen Sichtprüfung nicht erkennbar sind. Wöchentliche detaillierte Inspektionen umfassen Druckprüfungen und Zustandsbewertungen der Schläuche, wodurch frühzeitige Verschleißerscheinungen erkannt und unerwartete Brüche verhindert werden, die kostspielige Ausfallzeiten verursachen.

Es reicht aus, Hydraulikschläuche nur dann auszutauschen, wenn sichtbare Lecks auftreten, um die Ausfallzeiten des Teleskopladers zu minimieren.Falsch

Das Warten auf sichtbare Lecks ignoriert interne Verschleißerscheinungen und Mikrorisse, die plötzlich zu katastrophalen Schlauchausfällen führen können. Ein proaktiver Austausch auf Basis der Betriebsstunden und planmäßiger Inspektionen ist notwendig, um unerwartete Ausfälle zu vermeiden und die Betriebszeit aufrechtzuerhalten.

Wichtigste Erkenntnis: Durch obligatorische, strukturierte wöchentliche Inspektionen von Teleskopladern werden die meisten sich anbahnenden Probleme vor einem Ausfall erkannt, wodurch höhere planmäßige Wartungsraten gewährleistet, Notfallausfallzeiten minimiert und die Gesamtkosten für Reparaturen gesenkt werden. Diese proaktive Strategie erhöht nachweislich die Maschinenverfügbarkeit auf bis zu 98%, wodurch wöchentliche Kontrollen zum Rückgrat eines effektiven Programms zur Sicherstellung der Betriebszeit werden.

Wie reduziert die stundenbasierte Wartung von Teleskopladern Ausfallzeiten?

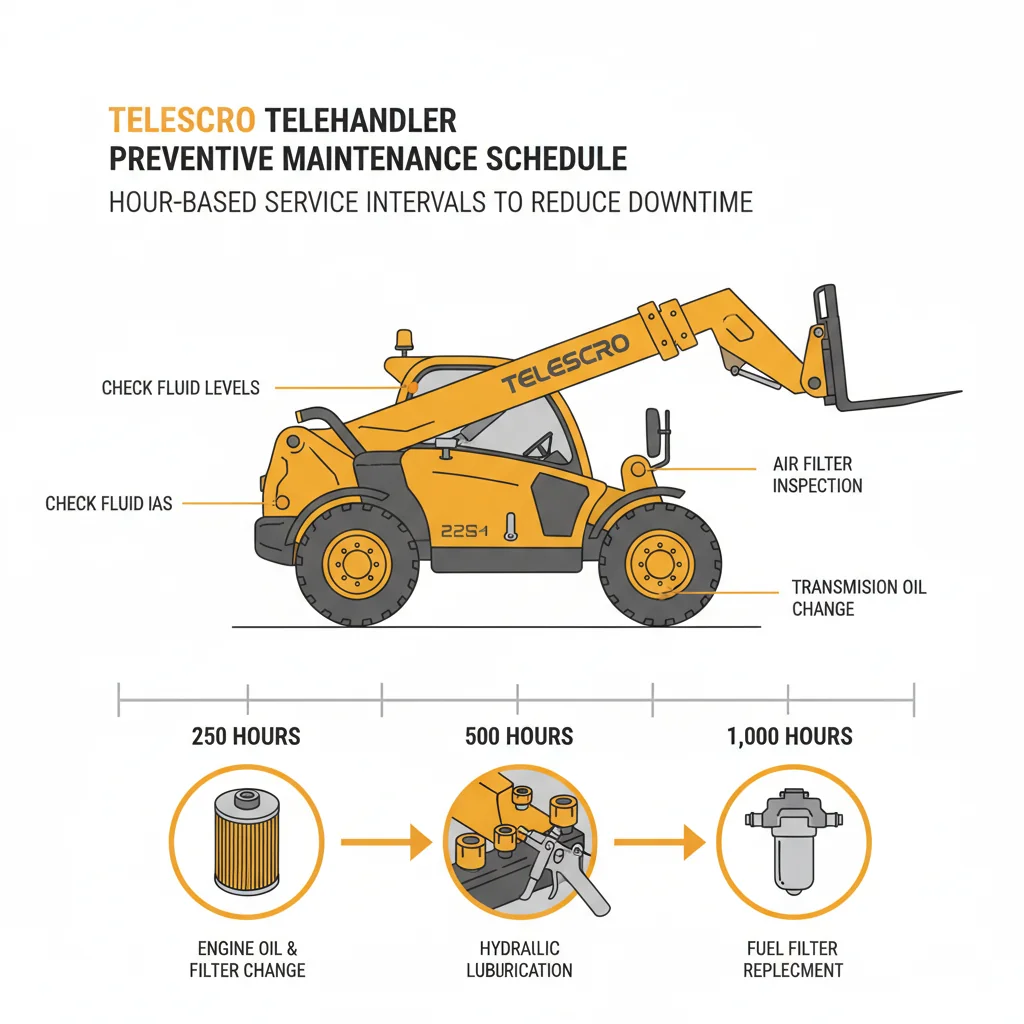

Eine strikte, stundenbasierte vorbeugende Wartung (PM) für Teleskoplader gemäß den OEM-Wartungsintervallen nach 250, 500 und 1.000 Betriebsstunden reduziert Ausfälle erheblich. Regelmäßige Öl-, Schmier- und Filterwechsel verhindern Verschleiß und Systemausfälle. Felddaten zeigen, dass solche Wartungspläne ungeplante Ausfälle um 30–40 % reduzieren, die Betriebszeit während Spitzenzeiten optimieren und unerwartete Reparaturkosten senken.

Der größte Fehler, den ich beobachte, ist, dass Teams sich bei der Planung der Wartung ihrer Teleskoplader auf ihr Gedächtnis oder grobe Arbeitspläne verlassen. Bei vielbeschäftigten Projekten – wie einem Flughafenprojekt, das ich letzten Winter in Dubai unterstützt habe – laufen die Maschinen oft 12 oder 14 Stunden am Stück, viel mehr als in den “monatlichen” Wartungsplänen vorgesehen. Ich habe beobachtet, wie eine Crew fast eine Woche lang zu kämpfen hatte, nachdem sie eine wichtige 500-Stunden-Inspektion ausgelassen hatte. Ihr 4 Tonnen schwerer, 17 Meter hoher Teleskoplader entwickelte genau zum ungünstigsten Zeitpunkt – kurz vor Ablauf der Frist für die Stahlmontage – Hydrauliklecks und einen verstopften Kraftstofffilter. Verlorene Arbeitstage, zusätzliche Mietkosten und jede Menge Stress.

Das Wichtigste dabei ist: Bei der stundenbasierten Wartung geht es nicht nur um Ölwechsel. Sie umfasst alle Bereiche, die einer hohen Belastung ausgesetzt sind – Hydraulikpumpen, Filter, Auslegerschmierung, Lastsensoren und elektrische Überprüfungen. Diese Systeme stoßen bei jedem Arbeitszyklus an ihre Grenzen, insbesondere an heißen oder staubigen Standorten, wie ich sie in Vietnam und Brasilien gesehen habe. Wenn Sie die Intervalle “nur bis nächste Woche” verlängern, riskieren Sie, dass sich Metallspäne ansammeln oder ein kleines Leck im Schlauch zu einem größeren Defekt führt. Felddaten aus meinen Projekten zeigen, dass ungeplante Ausfälle um mindestens 30% sinken, wenn Kunden sich wirklich an den 250/500/1.000-Stunden-Zeitplan des OEM halten.

Um ehrlich zu sein, ist die eigentliche Spezifikation, wie Sie die Stunden erfassen. Ich empfehle immer, Stundenzähler oder Telematik5 direkt in Ihren PM-Kalender. Richten Sie automatische Erinnerungen ein – sei es ein CMMS, eine einfache Tabelle oder Benachrichtigungen auf Ihrem Smartphone –, damit keine Überprüfung übersehen wird. Es mag sich vielleicht so anfühlen, als käme das Abholen einer Maschine zum falschen Zeitpunkt, aber diese kurze Unterbrechung erspart Ihnen fast immer weitaus größere Verzögerungen und Kosten später.

Die Planung der Wartung von Teleskopladern auf der Grundlage der tatsächlichen Motorbetriebsstunden statt der Kalendermonate verhindert eine Überbeanspruchung zwischen den Wartungen, wodurch das Risiko von Hydraulikausfällen und verstopften Filtern bei Maschinen, die täglich mehr als 12 Stunden in Betrieb sind, erheblich verringert wird.Wahr

Die auf Motorbetriebsstunden basierende Wartung richtet die Wartungsintervalle an der tatsächlichen Maschinenauslastung aus und vermeidet Verzögerungen bei kritischen Kontrollen wie der 500-Stunden-Inspektion. Dieser Ansatz stellt sicher, dass Flüssigkeitswechsel und Filterwechsel erfolgen, bevor sich der Verschleiß beschleunigt, wodurch unerwartete Ausfälle bei Projekten mit hoher Nutzungsfrequenz reduziert werden.

Eine monatliche planmäßige Wartung des Teleskopladers ist für alle Baustellen unabhängig von der Nutzungsintensität ausreichend, da die Hersteller die Wartungsintervalle so auslegen, dass sie auch die ungünstigsten Betriebsbedingungen abdecken.Falsch

Die Hersteller geben allgemeine Richtlinien vor, aber eine intensive Nutzung, wie beispielsweise der tägliche Betrieb eines Teleskopladers für 14 Stunden, übersteigt die typischen Bedingungen. Wenn man sich ausschließlich auf kalenderbasierte Zeitpläne verlässt, können wichtige Verschleißstellen übersehen werden, insbesondere in Hydrauliksystemen, was zu vorzeitigen Ausfällen und Ausfallzeiten führen kann.

Wichtigste ErkenntnisDie strikte Einhaltung der vom Hersteller vorgegebenen, stundenbasierten Wartungspläne reduziert Ausfallzeiten und teure Reparaturen bei Teleskopladern erheblich. Automatische Erinnerungen, die an Stundenzähler oder Telematiksysteme gekoppelt sind, sorgen für Konsistenz und maximieren die Zuverlässigkeit der Maschinen – statt auf Vermutungen oder verlängerten Intervallen zu basieren. Dies führt zu erheblichen Kosteneinsparungen und einer höheren Produktivität der Flotte.

Warum sollten Sie die Schmierung und Flüssigkeiten Ihres Teleskopladers verwalten?

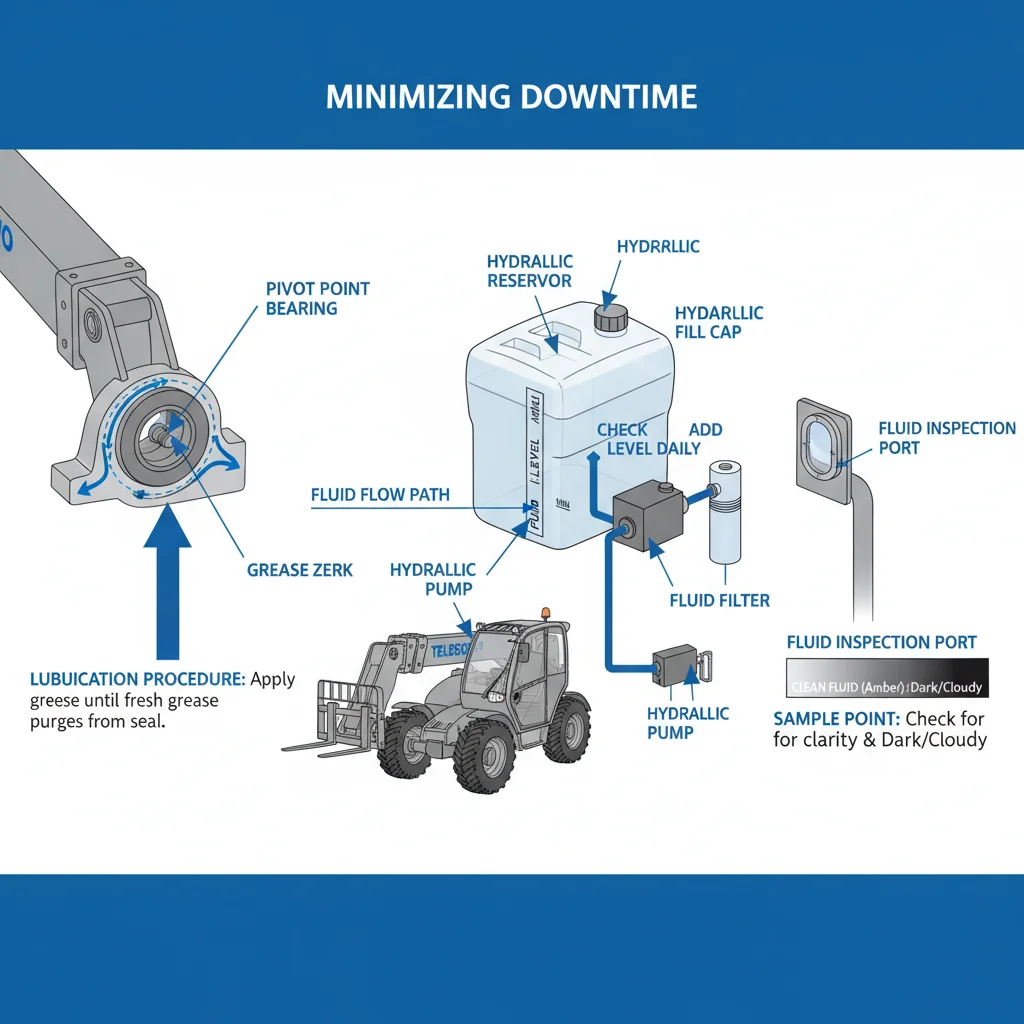

Regelmäßige Schmierung und Hydraulikflüssigkeitsmanagement6 sind entscheidend für die Langlebigkeit und Betriebssicherheit von Teleskopladern. Das Schmieren der Drehpunkte, die Überprüfung aller Flüssigkeitsstände bei jeder Schicht und die Verwendung von OEM-spezifizierten oder ISO-konformen Flüssigkeiten verlangsamen den Verschleiß und verhindern Schäden. Die Hydraulik ist eine der Hauptursachen für Ausfallzeiten, wobei Verunreinigungen Reparaturkosten in Höhe von bis zu 40% verursachen.

Um ehrlich zu sein, sind es genau die Schmier- und Flüssigkeitskontrollen, bei denen ich sehe, dass Flotten die meiste Betriebszeit verlieren – in der Regel, weil die Aufgaben unbedeutend erscheinen, bis sie echte Probleme verursachen. Im letzten Quartal habe ich einen Auftragnehmer in Dubai unterstützt, der acht Maschinen auf staubigen Baustellen einsetzte. Man ging davon aus, dass eine monatliche Schmierung ausreichend sei. Im vierten Monat stellte man jedoch einen übermäßigen Verschleiß der Bolzen an zwei 4-Tonnen-Teleskopladern mit 16 Metern Reichweite fest. Die Reparaturkosten beliefen sich fast auf die Hälfte des Preises eines neuen Auslegerabschnitts, nur weil die täglichen Schmierroutinen an allen Drehpunkten – insbesondere an den Boom-Pads7 und Achsschenkel.

Bei der Verwaltung von Teleskoplader-Flüssigkeiten in geschäftigen Projekten ist Folgendes besonders wichtig: Sie müssen jede Schicht alle kritischen Flüssigkeiten im Auge behalten. Das bedeutet, dass Sie Motoröl, Hydrauliköl, Getriebeöl und Kühlmittel überprüfen müssen, bevor Sie den Motor starten. Meiner Erfahrung nach führt die Nichtverwendung von OEM-spezifiziertem oder zumindest ISO-konformem Hydrauliköl zu einer “Überraschung im zweiten Jahr” – unerwarteten Pumpenausfällen kurz nach Ablauf der Garantie. Ein Kunde in Kenia verlor drei Tage, weil er auf Ersatz-Hydraulikschläuche warten musste, weil verschmutztes Öl nicht frühzeitig erkannt wurde. Diese Ausfallzeit hätte vermieden werden können, wenn bei den wöchentlichen Kontrollen auf Ölverfärbungen und Metallpartikel geachtet worden wäre.

Die Hydraulik verdient besondere Aufmerksamkeit. Sowohl Branchenzahlen als auch meine eigenen Beobachtungen zeigen, dass Schäden an Pumpen und Ventilen durch verschmutzte Flüssigkeiten oder verstopfte Filter zu Reparaturkosten von bis zu 40% führen können. Es ist eine kostengünstige Maßnahme, die sich auszahlt: Der jährliche Austausch von Originalfiltern oder bei starker Staubbelastung auch häufiger. Wenn Sie mehr als fünf Maschinen betreiben, empfehle ich die Installation von Magnetpartikelfiltern. Durch frühzeitiges Erkennen von Problemen können Sie Tage an Produktivitätsverlusten einsparen.

Die tägliche Schmierung der Auslegerbolzen reduziert den Verschleiß um bis zu 40% im Vergleich zur monatlichen Schmierung bei Teleskopladern, die in staubigen Umgebungen eingesetzt werden.Wahr

Häufiges Schmieren verhindert, dass sich abrasiver Staub und Schmutz in den Stiftflächen festsetzen, wodurch der Kontakt zwischen den Metallteilen und der Verschleiß reduziert werden. Bei monatlichen Intervallen können sich Verunreinigungen ansammeln, was insbesondere bei Auslegerarmen mit großer Reichweite zu einer Beschleunigung der Beschädigung führt.

Durch die Umstellung auf synthetische Hydraulikflüssigkeit entfällt die Notwendigkeit regelmäßiger Flüssigkeitsstandskontrollen bei Teleskopladern.Falsch

Synthetische Flüssigkeiten bieten zwar eine bessere thermische Stabilität und Oxidationsbeständigkeit, machen jedoch regelmäßige Flüssigkeitsstandskontrollen nicht überflüssig. Es kann weiterhin zu Flüssigkeitsverlusten aufgrund von Leckagen oder Verbrauch kommen, was bei nicht eingehaltenem Flüssigkeitsstand zu Schäden am System führen kann.

Wichtigste ErkenntnisDurch die konsequente Priorisierung der Schmierung und des Flüssigkeitszustandsmanagements wird die Lebensdauer der Komponenten verlängert, kostspielige Reparaturen werden reduziert und größere Hydraulikausfälle bei Teleskopladern verhindert. Die Einführung strenger Wartungsprotokolle und die Verwendung der richtigen Flüssigkeiten und Filter bieten eine hohe Kapitalrendite, da ungeplante Ausfallzeiten drastisch minimiert werden.

Wann sollten Verschleißteile an Teleskopladern ausgetauscht werden?

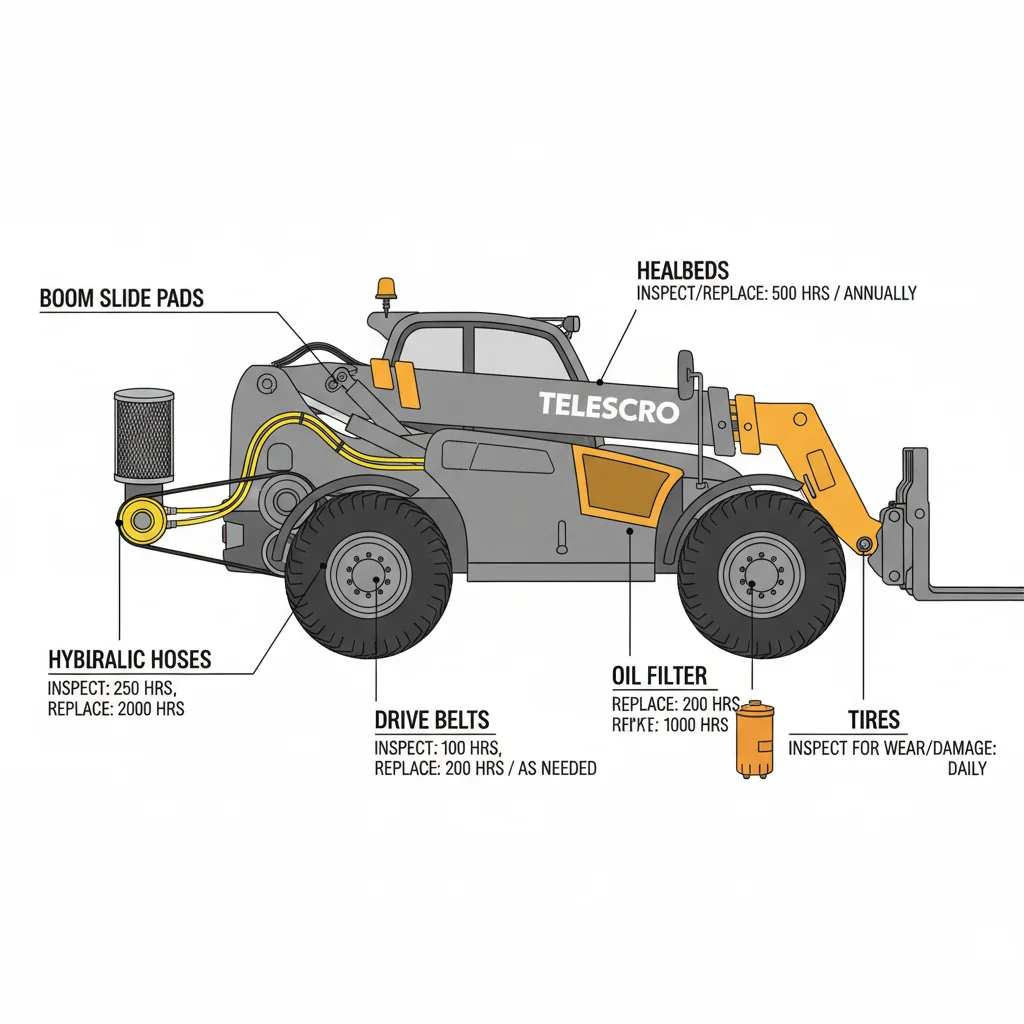

Der proaktive Austausch von Verschleißteilen an Teleskopladern – wie Hydraulikschläuchen, Riemen, Filtern, Auslegerpolstern und Reifen – auf der Grundlage kombinierter OEM-Intervalle und realer Ausfalldaten minimiert Ausfallzeiten. Flottenbetreiber sollten diese Teile als Verbrauchsmaterialien behandeln und den Austausch nach festgelegten Stunden, Jahren oder Inspektionsergebnissen planen, anstatt auf Ausfälle zu warten, die zu Betriebsunterbrechungen führen.

Ich habe mit Kunden in Kenia und den Vereinigten Arabischen Emiraten zusammengearbeitet, die auf die harte Tour gelernt haben, dass der Betrieb von Teleskopladern bis zum Ausfall eines Schlauchs oder Reifens zu weitaus längeren Ausfallzeiten führt als eine planmäßige Wartung jemals verursachen würde. Ein Projekt in Nairobi verzögerte sich um zwei Tage, weil ein Schlauch des Haupthebezylinders unerwartet platzte – mitten während des Betonierens. Die Baustelle stand still, und ein kleines Teil verursachte große Probleme. Wenn Sie nur auf Ausfälle reagieren, können sich die Kosten durch Ausfallzeiten und Notdienstgebühren verdoppeln.

Bei der Entscheidung, wann Verschleißteile ausgetauscht werden müssen, ist Folgendes besonders wichtig: Kombinieren Sie den Wartungsplan Ihres Herstellers mit den tatsächlichen Mustern, die Sie in Ihrer eigenen Flotte beobachten. Ich empfehle beispielsweise immer, komplette Schlauchsätze alle zwei bis drei Jahre oder nach 500 Betriebsstunden auszutauschen, je nachdem, was zuerst eintritt. Bei Reifen sollten Sie nicht nur die Profiltiefe überprüfen, sondern auch die Seitenwände auf Schnitte und wiederholte Beschädigungen untersuchen, insbesondere auf unebenem Gelände wie in Kasachstan. Auslegerpolster sind ein weiteres oft übersehenes Teil – wenn der Verschleiß sich dem vom Hersteller angegebenen Mindestwert nähert, sollten Sie sie austauschen, bevor es zu Metall-auf-Metall-Kontakt kommt.

Ein Flottenbetreiber in Brasilien hat seine Strategie vorgestellt: Standardisierung von Filtern, Dichtungen und wichtigen Schläuchen für alle Teleskoplader mit einer Tragkraft von 3,5 bis 4 Tonnen. Auf diese Weise sind planmäßige Wartungsarbeiten vorhersehbar und die Verwaltung des Ersatzteilbestands wird erheblich vereinfacht. Ich empfehle, jede Inspektion mit einem Austauschplan zu verknüpfen. Wenn Sie wiederkehrenden Verschleiß im gleichen Bereich feststellen, warten Sie nicht – ersetzen Sie alle Teile auf einmal, um Kettenausfälle zu vermeiden. Behandeln Sie Verschleißteile als planmäßige Verbrauchsmaterialien, dann haben Sie die Kontrolle über Ihre Betriebszeit und nicht umgekehrt.

Der Austausch der Hubzylinderschläuche von Teleskopladern alle 12 Monate, unabhängig von sichtbaren Verschleißerscheinungen, kann unerwartete Ausfallzeiten um bis zu 40% reduzieren.Wahr

Der regelmäßige Austausch von Hydraulikschläuchen verhindert katastrophale Ausfälle aufgrund von Verschleiß und Mikrobeschädigungen, die oft nicht erkennbar sind. Daten aus der Wartung vor Ort zeigen, dass ein proaktiver Schlauchwechsel das Risiko plötzlicher Brüche, die kostspielige Ausfallzeiten verursachen, drastisch senkt.

Teleskopladerreifen müssen nur ausgetauscht werden, wenn die Profiltiefe weniger als 2 mm beträgt, um Ausfallzeiten zu minimieren.Falsch

Das Warten, bis die Reifen auf eine Profiltiefe von 2 mm abgefahren sind, erhöht das Risiko von Reifenpannen und Instabilität erheblich. Die meisten Hersteller von Teleskopladern empfehlen einen Austausch bei einer Profiltiefe von etwa 6 mm, um einen sicheren Betrieb zu gewährleisten und plötzliche Reifenschäden zu vermeiden, die zu ungeplanten Ausfallzeiten führen.

Wichtigste ErkenntnisBehandeln Sie Verschleißteile von Teleskopladern als planmäßige Verbrauchsmaterialien und nicht als Teile, die bis zum Ausfall verwendet werden. Nutzen Sie sowohl die Empfehlungen der Originalhersteller als auch historische Flottendaten, um proaktive Austauschintervalle festzulegen. Dieser Ansatz reduziert Notfallausfälle, begrenzt Ausfallzeiten und stellt sicher, dass kritische Komponenten unter kontrollierten Bedingungen gewartet werden, wodurch die Gesamtproduktivität und Zuverlässigkeit der Flotte maximiert wird.

Wie reduziert die Schulung von Bedienern Ausfallzeiten?

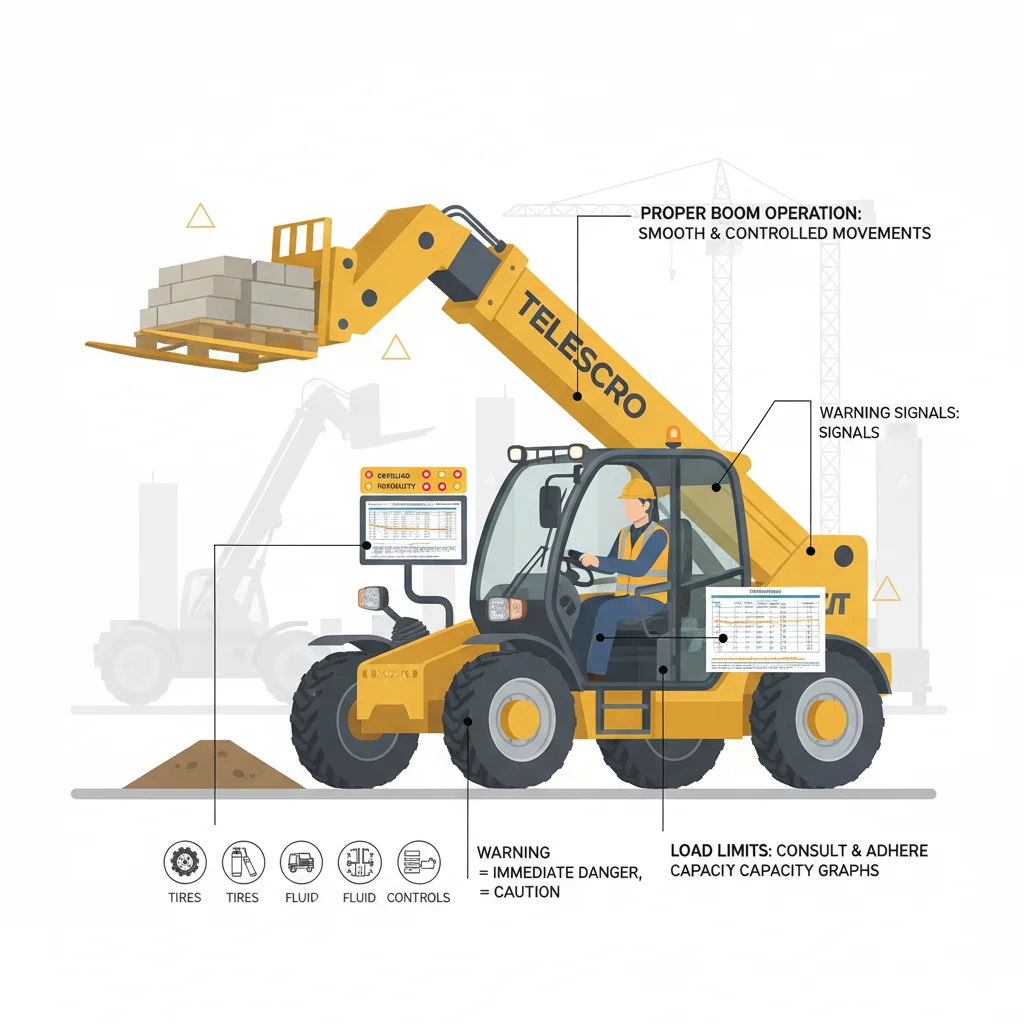

Eine gezielte Schulung für Teleskopladerfahrer reduziert Ausfallzeiten der Geräte erheblich, indem sie Missbrauch wie Überlastung, unsachgemäße Bedienung des Auslegers und das Ignorieren von Warnanzeigen verhindert. Gut ausgebildete Fahrer beherrschen Lastdiagramme8, Stabilitätsgrenzen und Inspektionen vor dem Betrieb9. Flotten, die strukturierte Schulungen und Auffrischungskurse durchführen, melden bis zu 20% weniger Serviceeinsätze, was die Sicherheit verbessert und die Lebensdauer der Komponenten verlängert.

Ich möchte Ihnen etwas Wichtiges über die Schulung von Bedienern mitteilen, das immer wieder zur Sprache kommt. Letztes Jahr betrieb ein Bauunternehmer in Dubai zwei identische 4-Tonnen-Teleskoplader mit unterschiedlichen Teams. Die eine Gruppe erhielt alle drei Monate eine neue, strukturierte Schulung, die andere lernte einfach bei der Arbeit. Nach sechs Monaten benötigte der Teleskoplader der geschulten Mannschaft nur zwei außerplanmäßige Serviceeinsätze, hauptsächlich wegen abgenutzter Reifen. Die andere? Sechs Einsätze – zwei wegen beschädigter Schläuche und einer wegen eines verbogenen Auslegerabschnitts, der durch versehentliche Überlastung verursacht wurde. Gleiche Maschine, gleiche Betriebsstunden, völlig unterschiedliche Ergebnisse.

Hier geht es nicht nur um die Grundlagen des Fahrens oder Transportierens von Lasten. Bediener, die wissen, wie man die Lasttabelle liest – aus der hervorgeht, wie viel man bei einem bestimmten Auslegerwinkel und einer bestimmten Reichweite sicher heben kann –, überlasten die Maschine selten über ihre Grenzen hinaus. Ich habe zu oft erlebt, dass Teams frühe Warnzeichen wie langsames Anheben des Auslegers, seltsame Knackgeräusche oder Warnleuchten ignorieren. Gut ausgebildete Bediener erkennen diese sofort und melden sie, bevor es zu größeren Ausfällen kommt.

Das Wichtigste ist eine strukturierte Routine mit zertifizierten Schulungen, regelmäßigen Auffrischungskursen und Inspektionen vor Schichtbeginn. Ich sage beispielsweise meinen Teamleitern immer, dass sie die Momentanzeige (die Warnanzeige für Überlastung) als unverhandelbar betrachten sollen – wenn sie blinkt, muss man anhalten und die Situation neu bewerten. Befähigen Sie Ihr Team, einen Teleskoplader beim ersten Anzeichen eines Problems außer Betrieb zu nehmen, nicht erst, wenn etwas kaputt ist. Schließlich kosten Ausfallzeiten Geld und untergraben das Vertrauen vor Ort. Ich empfehle, die Rezertifizierung der Bediener mindestens zweimal im Jahr zu überprüfen. So bleiben mehr Maschinen in Betrieb und weniger fallen aufgrund vermeidbarer Fehler aus.

Regelmäßige Bedienerschulungen reduzieren außerplanmäßige Wartungsarbeiten an Teleskopladern um bis zu 67%, indem sie Bedienungsfehler wie Überlastung und unsachgemäße Handhabung minimieren.Wahr

Durch strukturierte Schulungen werden die Bediener für die Grenzen der Maschinen und die Standardverfahren sensibilisiert, wodurch Vorfälle wie verbogene Ausleger oder beschädigte Schläuche, die zu Ausfallzeiten führen, deutlich reduziert werden. Der Fall in Dubai zeigte, dass geschulte Teams in sechs Monaten nur zwei Serviceeinsätze hatten, während es bei der ungeschulten Gruppe sechs waren.

Die Ausfallzeiten von Teleskopladern werden durch die Schulung der Bediener nicht beeinflusst, da die meisten Ausfälle auf unvermeidbaren mechanischen Verschleiß zurückzuführen sind.Falsch

Die Schulung des Bedienpersonals wirkt sich direkt auf den Zustand der Maschine aus, indem sie vermeidbare Schäden durch Fehler wie Überlastung und unsachgemäße Handhabung verhindert, die eine Hauptursache für unerwartete Reparaturen sind und nicht nur für den normalen Verschleiß.

Wichtigste ErkenntnisEine strukturierte Bedienerschulung für Teleskopladerflotten minimiert Fehlbedienungen, reduziert vermeidbaren Verschleiß und hilft, Fehler frühzeitig zu erkennen. Durch zertifizierte Schulungen, obligatorische Inspektionen und die Befugnis, Probleme zu melden, können Flottenmanager eine messbare Verringerung der Ausfallzeiten erzielen – in der Regel etwa 20% weniger Betriebsunterbrechungen – und gleichzeitig proaktiv sowohl die Langlebigkeit der Geräte als auch die Sicherheit am Standort gewährleisten.

Wie reduzieren Checklisten und digitale Protokolle Ausfallzeiten?

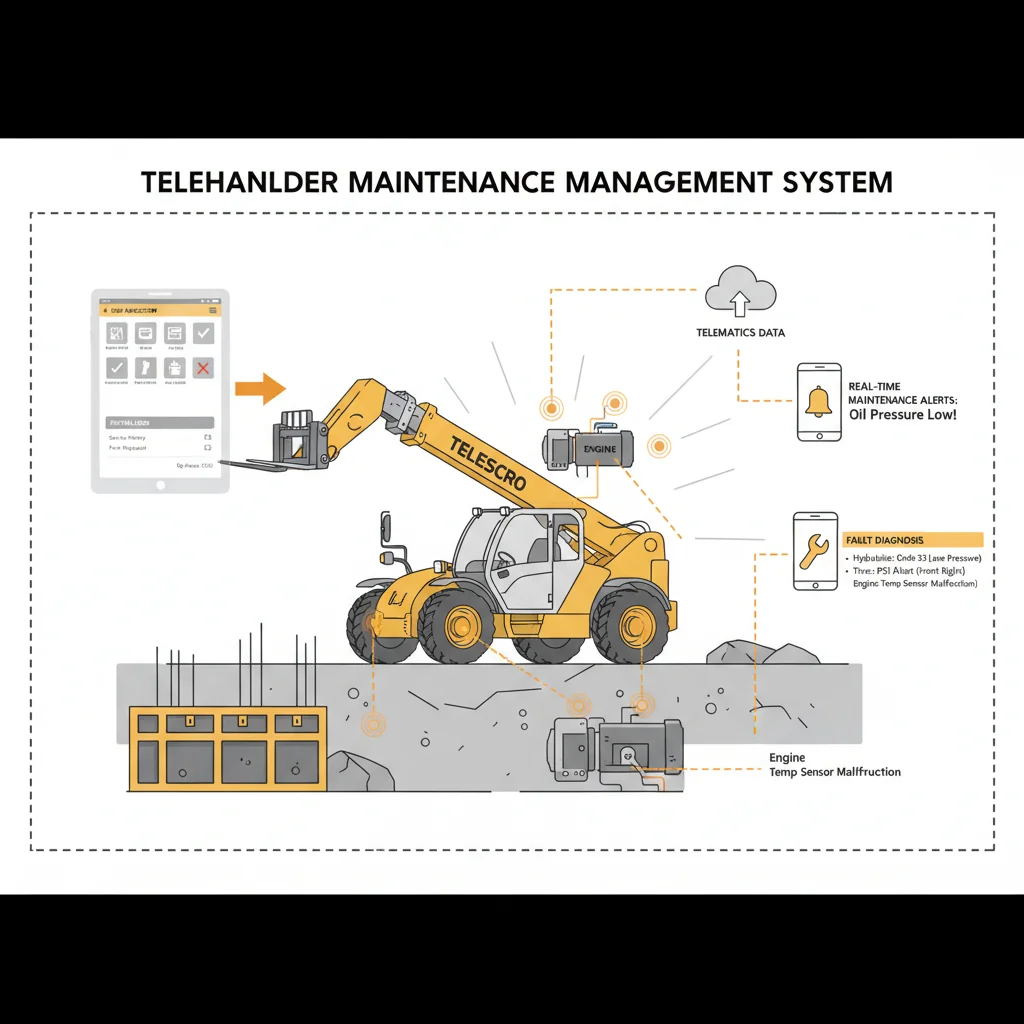

Checklisten und digitale Protokolle dokumentieren systematisch die Inspektionen von Teleskopladern und erstellen zuverlässige Aufzeichnungen zur Identifizierung wiederkehrender Fehler oder Compliance-Lücken. Digitale Tools wie Inspektions-Apps und Telematik automatisieren die Dokumentation, geben Echtzeit-Warnmeldungen für Wartungsbedarf aus und unterstützen die Fehlerdiagnose. Diese Prozesse helfen den Teams, Probleme proaktiv zu lösen, unerwartete Ausfälle zu reduzieren und kleinere Ausfallzeiten um bis zu 25% zu verringern.

Letzten Monat erhielt ich eine Nachricht von einem Auftragnehmer in Kasachstan: Sie verloren täglich fast eine Stunde damit, wiederkehrende Hydrauliklecks aufzuspüren. Es stellte sich heraus, dass das Team nur Papier-Checklisten verwendete, die oft verschmiert wurden oder verloren gingen. Ohne zuverlässige Aufzeichnungen übersahen sie ein Muster: Die Anschlüsse des linken Auslegerrohrs mussten immer wieder nachgezogen werden. Nachdem sie auf ein einfaches Inspektions-App10, Jede Überprüfung wurde mit einem Zeitstempel versehen und fotografisch dokumentiert. Innerhalb einer Woche wurde das Muster offensichtlich. Sie lösten das Problem, und die Ausfallzeiten für diese Einheit gingen deutlich zurück.

Meiner Erfahrung nach machen digitale Protokolle einen großen Unterschied, insbesondere auf größeren Baustellen, auf denen fünf oder mehr Teleskoplader im Einsatz sind. Wenn Sie eine App oder Telematik verwenden, haken Sie nicht nur Kästchen ab. Das System sendet Echtzeit-Warnmeldungen, wenn beispielsweise der Hydraulikdruck zu niedrig ist oder ein Sensor einen Fehlercode sendet. Sie können ein Problem markieren, ein Foto anhängen und es sofort einem Techniker zeigen – selbst wenn dieser sich am anderen Ende der Stadt befindet. Bei einem Projekt in Malaysia konnten durch die Vorbestellung von Dichtungen und Filtern vor dem Ausfall mindestens zwei Arbeitstage im Monat eingespart werden.

Das Wichtigste dabei ist: Strukturierte Protokolle decken versteckte Trends auf. Ich habe erlebt, dass Teams die gleiche abgenutzte Reifenseitenwand an einer 18 Meter hohen Arbeitsbühne übersehen haben, bis sie mitten im Einsatz versagte. Mit digitalen Aufzeichnungen erkennen Sie wiederkehrenden Verschleiß in der wöchentlichen Zusammenfassung und können den Austausch planen. Selbst etwas so Einfaches wie eine laminierte Fehlerbehebungsanleitung in der Kabine hilft den Bedienern, kleinere elektrische Störungen zu beheben oder Warnleuchten in fünf Minuten zurückzusetzen.

Ich empfehle immer, digitale Inspektionswerkzeuge als Kernausrüstung zu verwenden – nicht nur Papierdokumente. Das ist es, was Teleskoplader am Laufen hält, wenn die Arbeit nicht warten kann.

Digitale Protokolle mit integrierter Fotodokumentation können wiederkehrende Muster von Hydrauliklecks innerhalb von nur 7 Tagen identifizieren, was deutlich schneller ist als herkömmliche Checklisten in Papierform.Wahr

Einträge mit Zeitstempel in Verbindung mit fotografischen Belegen in digitalen Protokollen ermöglichen es den Teams, Wartungsereignisse schnell miteinander in Zusammenhang zu bringen, sodass sich wiederkehrende Probleme wie undichte Schlauchanschlüsse am Ausleger ohne Spekulationen leichter erkennen lassen. Dies beschleunigt die Diagnose und Behebung und reduziert Ausfallzeiten.

Die Verwendung von Checklisten in Papierform ist für die Nachverfolgung der Wartung von Teleskopladern effektiver als digitale Protokolle, da Papier in rauen Umgebungen weniger anfällig für technische Ausfälle ist.Falsch

Papier ist zwar langlebig, aber anfällig für Beschädigungen, Verlust und unleserliche Markierungen, die häufig Muster wiederkehrender Fehler verdecken. Digitale Protokolle bieten zuverlässige Backups, präzise Zeitstempel und eine einfachere Datensuche, wodurch die Wartungsverfolgung verbessert und Ausfallzeiten effektiver minimiert werden können als mit Papier.

Wichtigste ErkenntnisDie konsequente Verwendung von Inspektionschecklisten, Protokollen und digitalen Lösungen ermöglicht eine strukturierte Überwachung in Echtzeit. Dieser Ansatz stellt sicher, dass nichts Kritisches übersehen wird, unterstützt die Einhaltung von Sicherheitsvorschriften, vereinfacht die Fehlerbehebung und ermöglicht es den Teams, Probleme zu vermeiden oder schnell zu beheben – wodurch die Betriebszeit des Teleskopladers maximiert und Betriebsunterbrechungen minimiert werden.

Wie wirken sich Ersatzteile und Kundendienst auf die Betriebszeit aus?

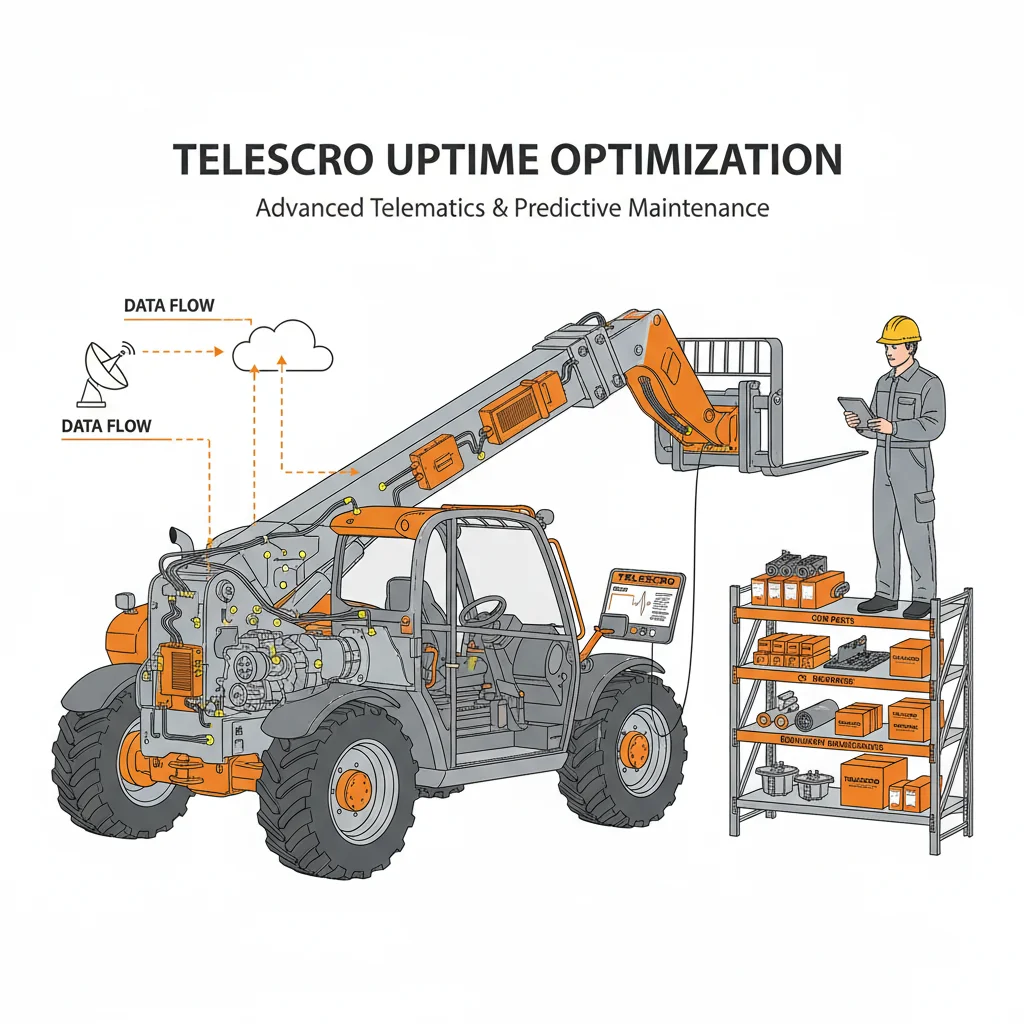

Die Betriebszeit von Teleskopladern hängt stark von der Auswahl von Modellen mit fortschrittlicher Telematik und dem Zugang zu hochwertigen OEM-Teile oder gleichwertige Teile11, und reaktionsschnellen Service durch lokale Händler. Robuste Telematik ermöglicht Ferndiagnosen und vorbeugende Maßnahmen, während passende Ersatzteile und qualifizierte Techniker schnelle und zuverlässige Reparaturen gewährleisten. Zusammen können diese Faktoren ungeplante Ausfallzeiten im Vergleich zu herkömmlichen Ansätzen um bis zu 15% reduzieren.

Lassen Sie mich etwas Wichtiges über die Betriebszeit von Teleskopladern sagen: Was wirklich zählt, ist nicht nur, für welche Maschine Sie sich am ersten Tag entscheiden, sondern wie schnell Sie sie reparieren können, wenn etwas schief geht. Meiner Erfahrung nach übertrifft eine gut unterstützte 3,5-Tonnen-Maschine mit solider Telematik eine “größere” Maschine, die untätig herumsteht und auf Ersatzteile wartet. Ich habe mit einem Bauunternehmer in Dubai zusammengearbeitet, der sechs Teleskoplader bei einem gemischt genutzten Hochhausprojekt einsetzte. Sie wechselten zu Modellen mit Fehlercode-Telematik und gingen eine Partnerschaft mit einem Händler ein, der Hydraulikpumpen und Sensoren vor Ort vorrätig hatte. Das Ergebnis? Ausfälle, die früher zwei oder drei Tage lang eine Maschine außer Betrieb setzten, sanken auf durchschnittlich weniger als acht Arbeitsstunden. Das ist ein gewaltiger Unterschied, wenn man Stahlbalken 20 Meter hoch hebt und enge Kranpläne einhalten muss.

Das Wichtigste bei Ausfallzeiten ist der Zugang zu Originalteilen oder gleichwertigen Ersatzteilen in unmittelbarer Nähe. Ich habe erlebt, wie Baustellen in Brasilien tagelang stillstanden, weil für ein verschlissenes Lenkgelenk vor Ort kein Ersatzteil verfügbar war. Die Verwendung eines billigen Ersatzteils führte eine Woche später zu Nachbesserungsarbeiten – ein klassisches Beispiel für das “Ersatzteil-Roulette”. Bei missionskritischen Komponenten wie Hydraulikzylindern oder Auslegerbolzen sind OEM- oder zertifizierte Ersatzteile jeden Yuan wert. Auch Telematik ist hilfreich. Die meisten neuen Maschinen senden Warnmeldungen für vorbeugende Wartungsarbeiten – manchmal Wochen bevor eine Dichtung versagt oder ein Sensor einen Fehlercode auslöst. Aber die Daten sparen Ihnen nur dann Zeit, wenn Ihre Techniker oder Ihr Händler vor Ort wissen, wie sie reagieren müssen.

Mein Rat? Berücksichtigen Sie den Kundendienst und die Verfügbarkeit von Ersatzteilen genauso wie Hubtabellen oder Wenderadien. Wenn Ihr Händler Ihnen innerhalb eines halben Tages wieder einsatzbereit ist, können Sie Ihre Arbeit schneller erledigen und Strafzahlungen vermeiden.

Die Integration von Fehlercode-Telematik in vom Händler unterstützte Bestandsverwaltungssysteme kann die Ausfallzeiten von Teleskopladern durch schnellere Diagnosen und vorrangige Ersatzteillieferungen um bis zu 30% reduzieren.Wahr

Telematiksysteme, die Fehlercodes in Echtzeit liefern, ermöglichen eine präzise Diagnose. In Kombination mit der Nähe zum Händler und der Verwaltung des Ersatzteilbestands werden Reparaturen optimiert und die Ausfallzeiten der Geräte deutlich reduziert.

Die Wahl eines Teleskopladers mit größerer Kapazität führt automatisch zu einer höheren Betriebszeit, unabhängig von der Verfügbarkeit von Ersatzteilen oder dem Kundendienst.Falsch

Größere Maschinen bieten zwar eine höhere Kapazität, ihre Betriebszeit hängt jedoch weitgehend von der Reaktionsfähigkeit des Wartungsdienstes und der Verfügbarkeit von Ersatzteilen ab. Ohne zeitnahen Service und Ersatzteile können größere Teleskoplader aufgrund ihrer Komplexität und längeren Reparaturzeiten längere Ausfallzeiten haben.

Wichtigste ErkenntnisDie tatsächliche Betriebszeit von Teleskopladern wird durch Telematikfunktionen, schnellen Zugang zu hochwertigen Ersatzteilen und fachkundige Techniker bestimmt. Bauunternehmer, die diesen Faktoren – neben der Reaktionsfähigkeit des Händlerservices – Priorität einräumen, erleben weniger ungeplante Ausfälle, was ihnen einen strategischen Vorteil bei der Einhaltung enger Projekttermine und der Steigerung der allgemeinen Zuverlässigkeit ihrer Maschinen verschafft.

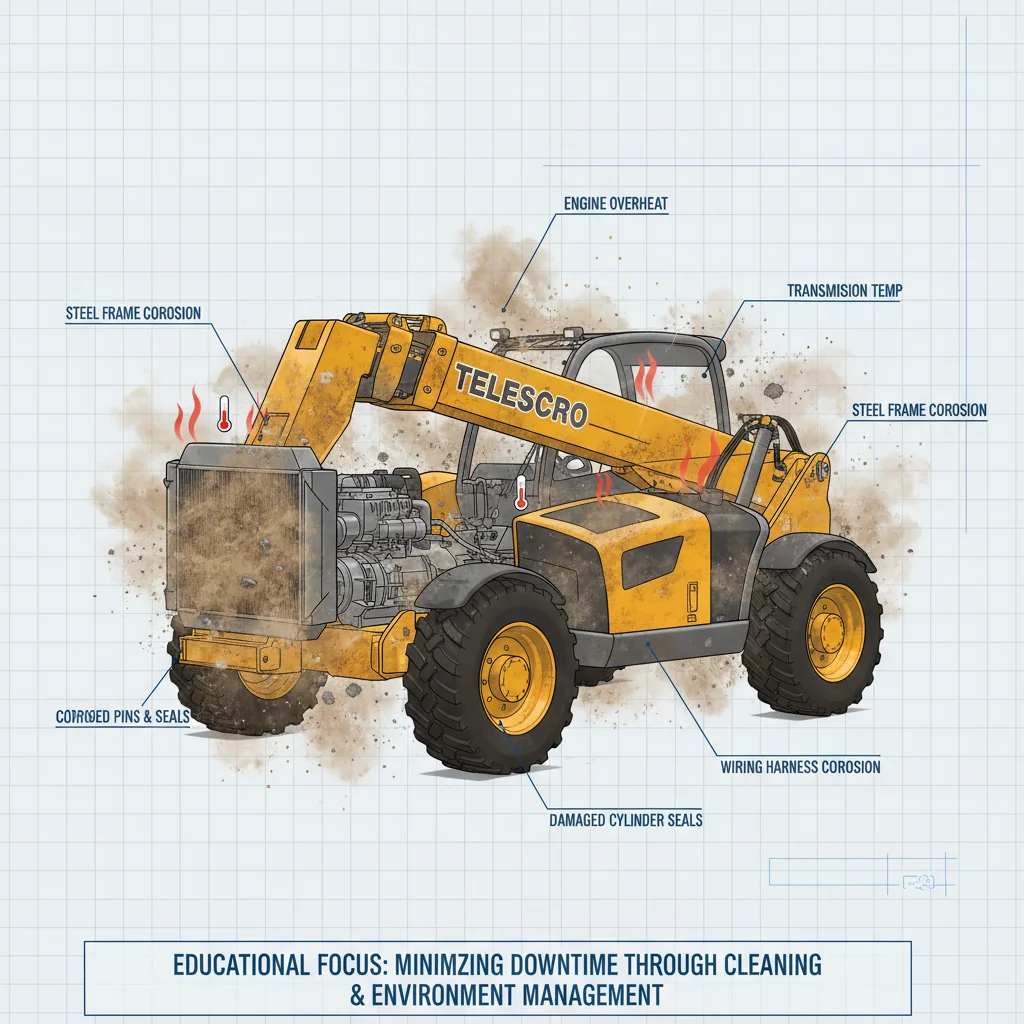

Wie wirken sich schmutzige Umgebungen auf die Ausfallzeiten von Teleskopladern aus?

Verschmutzte oder raue Umgebungen beschleunigen den Verschleiß von Teleskopladern, indem sie Kühler verstopfen, Motoren und Hydraulik zum Überhitzen bringen und abrasiven Staub und Zement die Dichtungen und Ausleger beschädigen lassen. Korrosive Materialien fördern die Beschädigung von Bolzen, Verkabelung und Stahl. Regelmäßige Reinigung und Umweltmanagement sind bewährte Maßnahmen, um ungeplante Ausfallzeiten zu minimieren und die Lebensdauer der Geräte zu verlängern.

Das Wichtigste beim Einsatz von Teleskopladern in rauen, schmutzigen Umgebungen ist, dass die tägliche Reinigung nicht vernachlässigt werden darf, da sonst die Betriebszeit schnell beeinträchtigt wird. Ich erinnere mich an eine Zusammenarbeit mit einem großen Bauunternehmen in Saudi-Arabien. Deren 4-Tonnen-Maschinen mit einer Reichweite von 14 Metern wurden in einem Betonwerk eingesetzt. Innerhalb von zwei Monaten verstopfte Zementstaub die Kühlerlamellen so stark, dass die Motortemperaturen jeden Nachmittag zu hoch wurden. Es kam zu drei ungeplanten Stillständen, bevor man sich daran gewöhnte, die Kühler jeden zweiten Tag mit Druckluft auszublasen.

Was sie noch mehr überraschte, war, wie schnell sich Hydrauliklecks bildeten. Feiner Staub und körniger Zement drangen tief in die Auslegerabschnitte und die Auslegerbasis ein und wirkten wie Sandpapier auf die Zylinderdichtungen. In einem Fall versagte eine Auslegerzylinderdichtung bereits nach 900 Stunden – normalerweise kann man von diesen Teilen eine Lebensdauer von mindestens 1.500 Stunden erwarten. Ich empfehle immer, nach jeder Schicht die Gelenkstellen und die Unterseite des Auslegers auf Schmutzablagerungen zu überprüfen, insbesondere bei Betrieb in trockenen, staubigen Klimazonen.

Korrosive Standorte bringen ganz andere Probleme mit sich. Ich habe Küstenprojekte in Vietnam gesehen, bei denen salzhaltige Luft in Verbindung mit nassem Zement zu starker Korrosion an Stiften und sogar zu elektrischen Fehlern führte, da Salz Brücken zwischen den Kontakten in Hydrauliksensoren bildete. Schutzkappen für freiliegende Elektronikteile und eine wöchentliche Spülung mit Süßwasser machten einen dramatischen Unterschied. Kunden mit Düngemittelanlagen oder Kläranlagen empfehle ich, auf verstärkte Dichtungen umzusteigen und die Wartungsintervalle um 30% zu verkürzen.

Letztendlich können regelmäßige Reinigung und grundlegende Standortverwaltung – wie das Parken auf hartem, trockenem Boden – die Lebensdauer der Komponenten leicht um ein Jahr oder mehr verlängern. Kleine Schritte sparen wirklich viel Ausfallzeit.

Die Ansammlung von Zementstaub auf den Kühlrippen kann die Betriebstemperatur des Motors um bis zu 15 °C erhöhen, was das Risiko einer Überhitzung und ungeplanter Stillstände des Teleskopladers erheblich erhöht.Wahr

Feine Partikel wie Zementstaub behindern den Luftstrom durch den Kühler und verringern dessen Kühlleistung. Dies führt zu einem Anstieg der Motortemperatur, was zu einer thermischen Abschaltung führen kann, um Schäden zu vermeiden, wodurch sich die Ausfallzeiten verlängern. Eine regelmäßige Reinigung sorgt für eine optimale Kühlung.

In staubigen Umgebungen ist das tägliche Waschen der Kühler von Teleskopladern mit Wasser die beste Methode, um Überhitzung zu verhindern und Ausfallzeiten zu minimieren.Falsch

Die Reinigung von Heizkörpern ist zwar unerlässlich, jedoch kann die tägliche Verwendung von Wasser zu Feuchtigkeit führen, die Korrosion oder elektrische Probleme verursachen kann. Zum Entfernen von Staub ohne Feuchtigkeitszugabe ist das Ausblasen mit Druckluft vorzuziehen, da so die Zuverlässigkeit der Geräte erhalten bleibt und Ausfallzeiten reduziert werden.

Wichtigste ErkenntnisRegelmäßige Reinigung und Schutzmaßnahmen sind für Teleskoplader, die in schmutzigen oder korrosiven Umgebungen eingesetzt werden, unerlässlich. Durch die proaktive Beseitigung von Schmutz, Staub und korrosiven Ablagerungen können Flottenmanager Überhitzung, Leckagen und Komponentenausfälle erheblich reduzieren und so eine höhere Betriebszeit und längere Lebensdauer ihrer Geräte gewährleisten.

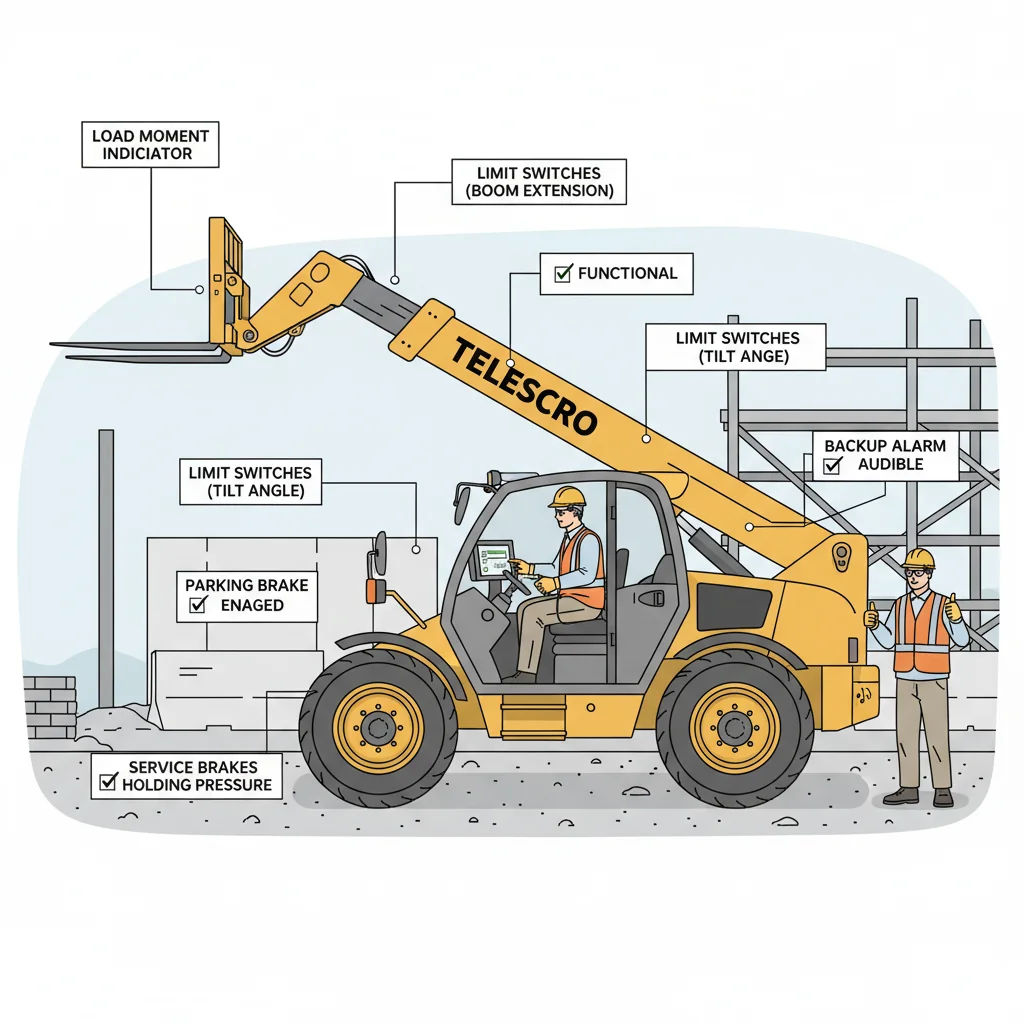

Warum sollten Sicherheitssysteme für Teleskoplader hinsichtlich der Betriebszeit Priorität haben?

Regelmäßige Überprüfung der Sicherheitssysteme von Teleskopladern – wie z. B. Lastmomentanzeigen12, Endschalter13, Bremsen und Rückfahrwarnsignale – verringert direkt das Risiko schwerwiegender Zwischenfälle, die zu längeren Ausfallzeiten führen können. Klar definierte Protokolle für den Umgang mit Pannen sorgen dafür, dass die Bediener die Ladung schnell sichern und den Kundendienst kontaktieren können, wodurch Folgeschäden, Compliance-Hürden und Reparaturzeiten minimiert werden. Sicherheitsmaßnahmen sind wichtige Instrumente für die Betriebszeit bei Teleskopladern.

Viele Kunden fragen mich, ob Sicherheitschecks wirklich einen so großen Einfluss auf die Betriebszeit haben. Ich möchte Ihnen etwas Wichtiges erzählen, das ich letztes Jahr bei einem Hochhausprojekt in Dubai beobachtet habe. Auf der Baustelle wurde ein 4-Tonnen-Teleskoplader mit einer Reichweite von 17 Metern eingesetzt, und der Bediener bemerkte, dass die Lastmomentanzeige nicht richtig funktionierte – manchmal blinkte sie sogar bei geringen Auslegerwinkeln eine Warnung. Anstatt abzuwarten, meldeten sie dies während der morgendlichen Inspektion.

Der Kundendienst kam innerhalb eines halben Tages, tauschte einen defekten Sensor aus, und die Maschine war bis zum Mittagessen wieder einsatzbereit. Hätten sie das Problem ignoriert – oder schlimmer noch, die Alarme außer Kraft gesetzt –, hätte dies zu einer heruntergefallenen Ladung oder einem Umkippen führen können. Ein solcher Unfall würde einen Teleskoplader für Wochen statt nur für Stunden außer Betrieb setzen. Er würde Versicherungsinspektionen, rechtliche Überprüfungen und Sicherheitsaudits nach sich ziehen, ganz zu schweigen von möglichen Verletzungen.

Meiner Erfahrung nach geht es bei der regelmäßigen Überprüfung von Endschaltern, Rückfahrwarnern, Bremsen und Hydrauliksystemen nicht nur darum, ein Kästchen für die Einhaltung der Vorschriften anzukreuzen. Sie verhindert direkt die Art von schweren Unfällen, die lange und teure Reparaturen nach sich ziehen. Ich habe Baustellen in Südostasien gesehen, auf denen eine einzige defekte Bremse das Projekt fast drei ganze Tage gekostet hat. Das Problem war nicht das Bauteil selbst, sondern die Unklarheit darüber, wen man anrufen und wie man die blockierte Einheit sicher befestigen sollte. Deshalb empfehle ich immer, ein klares Protokoll für den Umgang mit Störungen zu haben, das Schritte zum Trennen der Stromversorgung, zum Stabilisieren der Lasten und zum sofortigen Kontaktieren des Kundendienstes enthält.

Halten Sie die Inspektionsprotokolle auf dem neuesten Stand. Dies schafft Vertrauen bei Aufsichtsbehörden und Versicherern und, was noch wichtiger ist, sorgt dafür, dass Ihre Maschinen weiterarbeiten und nicht auf eine Genehmigung warten müssen. Proaktive Sicherheitsroutinen sind Ihre beste Versicherung für Betriebszeit.

Regelmäßig kalibrierte Lastmomentanzeigen können bis zu 30% unerwartete Ausfallzeiten von Teleskopladern verhindern, indem sie genaue Lastmessungen gewährleisten und Überlastungen verhindern.Wahr

Lastmomentanzeigen liefern wichtige Echtzeitdaten zur Auslegerlast. Sind sie nicht kalibriert, können falsche Warnungen oder versäumte Alarme zu Ausfallzeiten aufgrund von Schäden oder Notabschaltungen führen. Eine ordnungsgemäße Kalibrierung gewährleistet die Betriebszeit, indem sie einen sicheren Betrieb und rechtzeitige Wartungsarbeiten ermöglicht.

Die vorübergehende Deaktivierung des Überlastungswarnsystems bei anspruchsvollen Aufgaben kann die Betriebszeit des Teleskopladers verbessern, indem unnötige Maschinenstillstände vermieden werden.Falsch

Das Deaktivieren von Überlastwarnungen gefährdet die Sicherheit des Bedieners und birgt das Risiko von strukturellen Schäden, was zu potenziell längeren und kostspieligeren Ausfallzeiten aufgrund von Reparaturen und Unfällen führen kann. Diese Systeme sind unerlässlich, um Schäden zu verhindern, und stellen keine Beeinträchtigung der Betriebszeit dar.

Wichtigste ErkenntnisProaktive Sicherheitsüberprüfungen und klare Maßnahmen bei Störungen spielen eine entscheidende Rolle für die Aufrechterhaltung der Betriebszeit von Teleskopladern. Ordnungsgemäße Protokolle schützen nicht nur die Bediener, sondern verhindern auch längere Ausfallzeiten, Compliance-Probleme und teure Reparaturen. Die Behandlung der Sicherheit als primäres Element der Betriebszeitstrategie gewährleistet Betriebssicherheit und Vertrauen in die Einhaltung gesetzlicher Vorschriften.

Schlussfolgerung

Wir haben uns angesehen, wie regelmäßige tägliche Inspektionen mit einer praktischen Checkliste wesentlich dazu beitragen, Ausfälle von Teleskopladern auf der Baustelle zu verhindern. Diese einfache tägliche Gewohnheit sorgt dafür, dass die Arbeit reibungslos verläuft und unerwartete Kosten vermieden werden.

Aus meiner langjährigen Erfahrung in diesem Bereich weiß ich, dass selbst erfahrene Teams manchmal Fehler machen, weil sie die Grundlagen außer Acht lassen. Schon ein einziges übersehenes Ölleck oder eine einzige lose Schraube kann zu einer “Überraschung im zweiten Jahr” werden, wenn die Garantie für die Maschine abgelaufen ist und Reparaturen schnell teuer werden.

Wenn Sie Hilfe bei der Erstellung einer Checkliste benötigen, die zu Ihrer Flotte passt, oder Fragen zur vorbeugenden Wartung haben, können Sie sich gerne an uns wenden. Ich habe mit Teams in den unterschiedlichsten Klimazonen zusammengearbeitet und kann Ihnen mitteilen, was sich für deren Zeitpläne bewährt hat. Denken Sie daran, dass jeder Standort anders ist – wählen Sie das, was für Ihren Arbeitsablauf am besten geeignet ist.

Referenzen

-

Entdecken Sie detaillierte Vorteile und Felddaten, die zeigen, wie stundenbasiertes PM ungeplante Ausfälle um bis zu 40% reduziert, die Betriebszeit verbessert und die Reparaturkosten senkt. ↩

-

Ausführliche Einblicke in häufige Ursachen für Hydrauliklecks bei Teleskopladern und vorbeugende Maßnahmen zur Vermeidung kostspieliger Ausfallzeiten und Reparaturen in rauen Arbeitsumgebungen. ↩

-

Erläutert technische Gründe für die frühzeitige Inspektion von Hydraulikschläuchen, um kostspielige Ausfälle und Stillstandzeiten beim Betrieb von Teleskopladern zu vermeiden. ↩

-

Erläutert, wie strukturierte Inspektionen die Betriebszeit auf 98% steigern, geplante Reparaturen verbessern und Notfallausfälle und Kosten reduzieren. ↩

-

Entdecken Sie, wie fortschrittliche Telematik Ferndiagnosen ermöglicht, Ausfallzeiten verhindert und so die Zuverlässigkeit von Teleskopladern und die Projekteffizienz verbessert. ↩

-

Erläutert anhand von Experten-Daten die entscheidende Rolle der Qualität und Wartung von Hydraulikflüssigkeiten für die Reduzierung von Ausfallzeiten und die Verlängerung der Lebensdauer von Teleskopladern. ↩

-

Entdecken Sie, wie ein rechtzeitiger Austausch der Auslegerpolster den Kontakt von Metall auf Metall verhindert und die Lebensdauer Ihres Teleskopladers verlängert. ↩

-

Detaillierte Einblicke in Lastdiagramme helfen Bedienern, sichere Hubgrenzen zu verstehen, wodurch die Sicherheit erhöht und kostspielige Schäden an Geräten verhindert werden. ↩

-

Umfassende Anleitungen erklären, wie Inspektionen Fehler frühzeitig erkennen, Ausfallzeiten reduzieren und die Lebensdauer der Teleskoplader-Komponenten verlängern. ↩

-

Erfahren Sie, wie Inspektions-Apps zeitgestempelte, fotodokumentierte Überprüfungen ermöglichen, mit denen sich wiederkehrende Fehler identifizieren und Ausfallzeiten von Geräten reduzieren lassen. ↩

-

Verstehen Sie die Bedeutung hochwertiger OEM- oder gleichwertiger Teile für die Reduzierung von Ausfällen und die Vermeidung kostspieliger Nacharbeiten auf Baustellen. ↩

-

Erfahren Sie, wie Lastmomentanzeigen Überlastungsunfälle verhindern, die Sicherheit erhöhen und kostspielige Ausfallzeiten auf Baustellen reduzieren. ↩

-

Verstehen Sie die Rolle von Endschaltern bei der Vermeidung von Störungen an Teleskopladern und der Gewährleistung der Konformität, wodurch Reparaturzeiten und Risiken minimiert werden. ↩