Welche Sicherheitssysteme muss ein Teleskoplader haben? Praxiserprobte Checkliste für Käufer

Letzten Monat ging ich über eine schlammige Baustelle in Norditalien und sah etwas, das mich erschrecken ließ – einen brandneuen Teleskoplader, aber die Lasttabelle fehlte in der Kabine. Der Bediener zuckte mit den Schultern und sagte: “Das ist jetzt alles elektronisch.” Diese Art zu denken führt dazu, dass Menschen zu Schaden kommen.

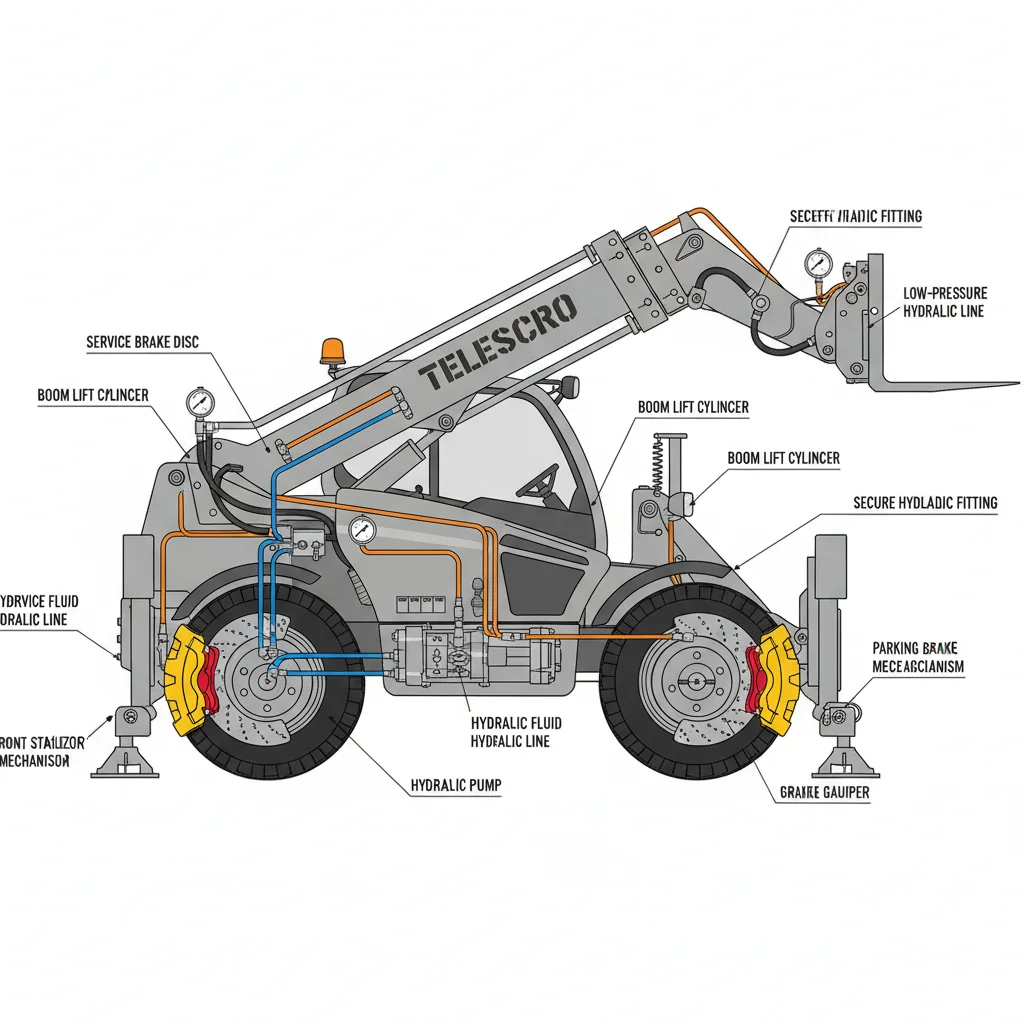

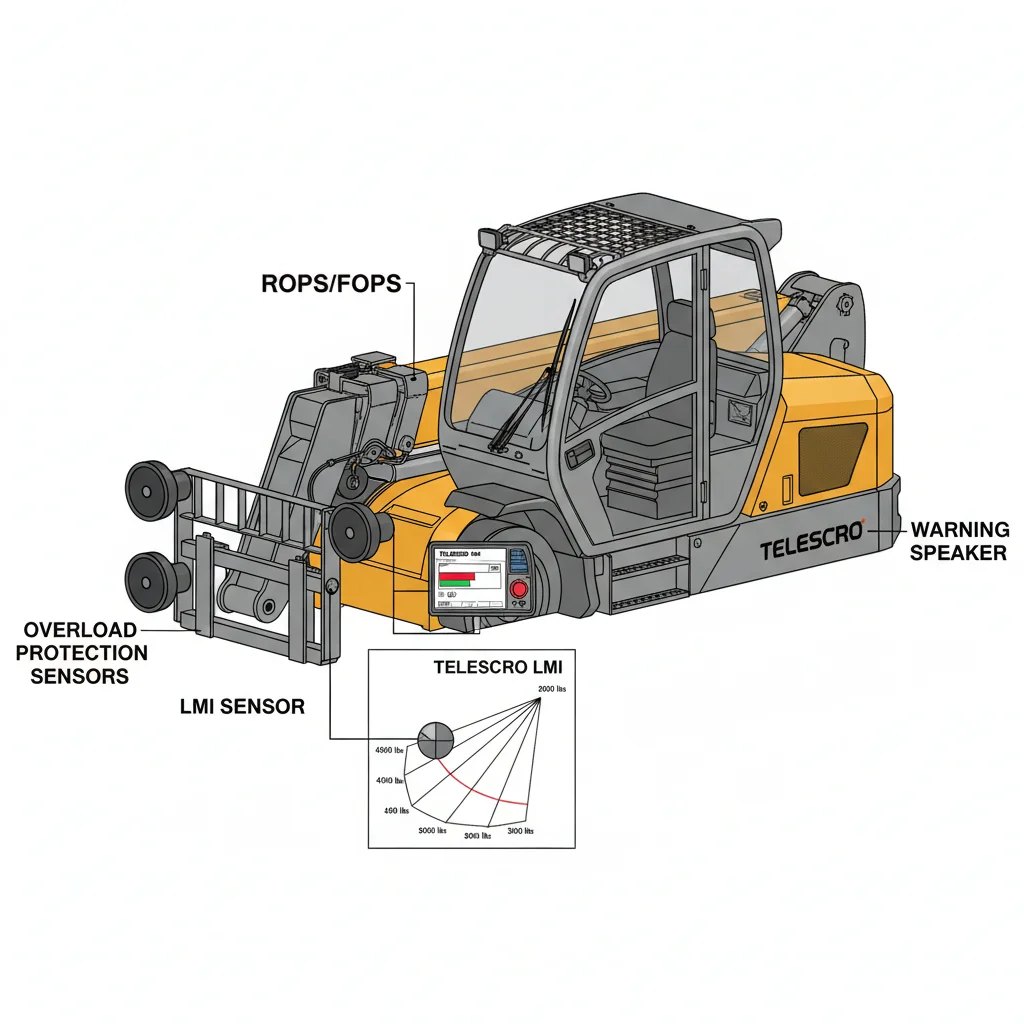

Zu den wesentlichen Sicherheitssystemen für Teleskoplader gehören zertifizierte Lastüberwachungsgeräte – wie Lastmomentanzeigen oder Überlastschutz1—in der Lage, unsichere Zustände zu erkennen und gefährliche Bewegungen zu unterbinden. Lesbare, anbaugerätespezifische Lasttabellen müssen jeder Betriebskonfiguration entsprechen, da sich die Tragfähigkeit je nach Auslegerwinkel, Ausladung und Werkzeugauswahl ändert. Hydraulik- und Bremskomponenten erfordern zuverlässige, ordnungsgemäß gewartete Kreisläufe, um die Betriebssicherheit zu gewährleisten.

Was sind unverzichtbare Lastüberwachungssysteme für Teleskoplader?

Zu den obligatorischen Sicherheitssystemen für Teleskoplader gehören Zertifizierte Lastmomentanzeigen2 (LMIs) oder Überlastschutz. Diese überwachen den Auslegerwinkel, die Ausladung und das Gewicht und lösen bei Überschreitung der Grenzwerte Alarme aus und verhindern unsichere Bewegungen. Die Einhaltung der Vorschriften vor Ort erfordert außerdem aktuelle Kalibrierungszertifikate und klare, anbaugerätespezifische Lastdiagramme in der Kabine gemäß den EU- und nordamerikanischen Vorschriften.

Die meisten Menschen wissen nicht, dass ein zertifizierter Lastmomentanzeige3 (LMI) oder Überlastschutzsystem ist nicht nur ein technischer Bonus – es ist unverzichtbar, wenn Sie an einem regulierten Standort arbeiten möchten. Vor einigen Jahren habe ich einen Auftragnehmer in Dubai unterstützt, der Probleme mit einem importierten gebrauchten 4-Tonnen-Teleskopstapler hatte. Die Maschine sah gut aus, aber das LMI-Kalibrierungszertifikat war abgelaufen. Schlimmer noch, der Alarm löste bei einem Hub in großer Höhe nicht aus, was bei einer Last von knapp 3.000 kg in 14 Metern Höhe fast zu einem Umkippen geführt hätte. Dieser Beinaheunfall verzögerte das Projekt um drei Tage, bis das LMI ausgetauscht und die Maschine neu zertifiziert wurde.

Diese Systeme funktionieren wie folgt: Das LMI misst kontinuierlich den Auslegerwinkel, die Ausfahrlänge und das Nutzlastgewicht mithilfe von Hydrauliksensoren und elektronischen Schaltkreisen. Wenn Grenzwerte erreicht werden, gibt das System sowohl visuelle als auch akustische Warnsignale aus – blinkende Lichter und laute Pieptöne, die jeder Bediener erkennen kann. Wenn Sie diese Signale ignorieren, sperren die meisten Maschinen automatisch die weitere Ausfahrlänge des Auslegers oder unsichere Bewegungen. Einfach ausgedrückt: Die Maschine lässt Sie kein Kipprisiko eingehen.

Aber die Technik allein reicht nicht aus. Klare, aktuelle Lastdiagramme sind ebenso wichtig. Ich habe gesehen, wie Bediener in Brasilien eine Gabel-Lasttabelle verwendeten, während sie eine Winde bedienten – das führt zu völlig anderen Belastungen am Ausleger. Das Ergebnis? Unbeabsichtigte Überlastung, Hydraulikdruckspitzen und ein teurer Kundendienstbesuch. Um ehrlich zu sein, empfehle ich Käufern immer, zu überprüfen, ob jede Kabine über lesbare, anbaugerätespezifische Tabellen und aktuelle Kalibrierungsdokumente verfügt. Es sind diese Unterlagen und Schulungen – nicht nur Gadgets –, die für Sicherheit auf Baustellen sorgen.

Zertifizierte Lastmomentanzeigesysteme (LMI) an Teleskopladern müssen alle 12 Monate neu kalibriert werden, um die Genauigkeit und Konformität auf regulierten Baustellen sicherzustellen.Wahr

Eine regelmäßige jährliche Kalibrierung des LMI ist von entscheidender Bedeutung, da Sensordrift oder mechanischer Verschleiß zu ungenauen Lastmesswerten führen und das Risiko von Überlastungsunfällen erhöhen können. Viele Aufsichtsbehörden schreiben dieses Intervall vor, um die Sicherheitsstandards aufrechtzuerhalten.

Teleskoplader, die mit Lastmomentanzeigesystemen (LMI) ausgestattet sind, können für kurze Zeiträume sicher über ihre Nennkapazität hinaus betrieben werden, ohne dass die Gefahr des Umkippens besteht.Falsch

LMIs warnen Bediener, wenn sich die Nennlastkapazität nähert oder überschritten wird, aber das Überschreiten dieser Grenzen – selbst kurzzeitig – kann die Maschine destabilisieren und zu Umsturzunfällen führen. Kein LMI-System erlaubt einen sicheren Überlastbetrieb über die zertifizierte Kapazität hinaus.

Wichtigste ErkenntnisTeleskoplader müssen über zertifizierte, kalibrierte LMI-Systeme oder Überlastschutzsysteme sowie klare, aktuelle Lasttabellen für jedes Anbaugerät verfügen. Diese wesentlichen Komponenten verhindern Überlastungen und Umkippen und sind gemäß den meisten Sicherheitsnormen der EU und Nordamerikas vorgeschrieben. Käufer sollten vor dem Kauf stets die Dokumentation und die Schulung des Bedieners überprüfen.

Welche Stabilitätssysteme verhindern das Umkippen von Teleskopladern?

Teleskoplader verhindern ein Umkippen durch technische Stabilitätssysteme, darunter eine breite Spur, ein niedriger Schwerpunkt und ausfahrbare Stabilisatoren oder Ausleger. ROPS/FOPS-zertifizierte Kabinen4 Schutz der Bediener bei Umkippen oder herabfallenden Gegenständen. Kritische Merkmale wie Fahrwerksnivellierung5, Kippalarme und Stabilitätsanzeigen sind bei fortgeschrittenen Modellen obligatorisch, während die Bodenbedingungen einen großen Einfluss auf die tatsächliche Stabilität der Maschine haben.

Lassen Sie mich etwas Wichtiges über die Stabilität von Teleskopstaplern sagen: Technische Systeme sind wichtig, aber die Gegebenheiten vor Ort sind noch wichtiger. Letztes Jahr mussten bei einem Projekt in Kasachstan fast 2.500 kg schwere HLK-Anlagen auf ein 16 Meter hohes Dach gehoben werden. Man begann mit einer Standardmaschine mit 4 Tonnen Tragkraft, die mit Auslegerstützen und einer zertifizierten ROPS/FOPS-Kabine ausgestattet war. Auf dem Papier war alles vorschriftsmäßig. Als jedoch der Boden auftaute, sanken die Stützfüße um einige Zentimeter ein. Der Stabilitätsalarm wurde sofort ausgelöst und bewahrte die Besatzung vor einem schweren Überschlag.

Meiner Erfahrung nach sind eine große Spurbreite und ein niedriger Schwerpunkt die mechanische Grundlage. Der Einsatz von Stabilisatoren ist unverzichtbar – stellen Sie sicher, dass diese vollständig ausgefahren und arretiert sind, bevor Sie auch nur die Hälfte der Nennlast anheben. Die Nivellierung des Fahrgestells wird außerhalb Europas meiner Meinung nach zu selten genutzt; sie hält den Rahmen stabil, auch wenn der Standort nicht vollkommen eben ist. Jedes Mal, wenn ich Baustellen besuche, überprüfe ich die Momentanzeige oder die Stabilitätsleuchten. Wenn diese Systeme beim Ausfahren des Auslegers blinken oder piepen, sind Sie kurz vor dem Umkippen. Halten Sie an und positionieren Sie sich neu – versuchen Sie nicht, “den Hub einfach zu beenden”.”

Ich habe mit Bauunternehmern in Dubai zusammengearbeitet, die ihre Maschinen bis an ihre Grenzen ausreizen wollten. Mit einer 17 Meter hohen Hochhubmaschine haben sie nur 100 kg über die Spezifikationen hinaus hinzugefügt, und der Ausleger kippte um – glücklicherweise war ihre Fahrerkabine ROPS/FOPS-zertifiziert. Diese Zertifizierung ist nicht nur ein Aufkleber, sondern schützt wirklich Leben. Mein Rat: Bevorzugen Sie Maschinen mit klaren Stabilitätstabellen, Fahrwerksnivellierung, akustischen Neigungswarnungen und robustem Kabinenschutz. Führen Sie jedoch immer eine Bodenprüfung durch – technische Merkmale schützen Sie nicht auf unsicherem Gelände.

Moderne Teleskoplader verfügen häufig über Stabilitätsalarme, die aktiviert werden, wenn Ausleger oder Reifen den festen Bodenkontakt verlieren. Diese erkennen Verschiebungen von nur 2 bis 3 Zentimetern, um ein Umkippen zu verhindern.Wahr

Diese Stabilitätsalarme basieren auf Sensoren, die die Neigung der Maschine und den Druck auf die Stützen überwachen. Selbst minimale Bodenbewegungen, wie beispielsweise ein Absinken der Stützen um wenige Zentimeter, lösen den Alarm aus, um den Bediener zu warnen, bevor eine gefährliche Situation entsteht.

Kippschutzsysteme für Teleskoplader basieren in erster Linie auf einer automatischen Motorabschaltung, um den Betrieb bei Feststellung einer Instabilität sofort zu unterbrechen.Falsch

Während das Abschalten des Motors eine Sicherheitsfunktion sein kann, hängt die Überrollsicherheit hauptsächlich von Stabilitätsalarmen und mechanischen Schutzvorrichtungen wie Stützen und ROPS ab. Das automatische Abschalten ist nicht die primäre oder wirksamste Methode, um ein Umkippen zu verhindern.

Wichtigste ErkenntnisDie Stabilität von Teleskopladern hängt von mechanischen Merkmalen wie breiten Ketten, Stabilisatoren und zertifizierten Schutzkabinen ab, die durch elektronische Warnsysteme unterstützt werden. Letztendlich bestimmen jedoch die Bodenbedingungen und die Einhaltung der Baustellenvorschriften das Kipprisiko. Käufer sollten Modelle mit umfassenden Stabilitätssystemen bevorzugen und Bodenprüfungen sowie Neigungsgrenzen in die Betriebsvorschriften aufnehmen.

Welche Befestigungs- und Plattform-Sicherheit ist erforderlich?

Teleskoplader dürfen nur vom Hersteller zugelassene Anbaugeräte6 und für das jeweilige Maschinenmodell spezifische Personalplattformen. Für jedes zugelassene Anbaugerät sind eine eigene Lasttabelle und Kompatibilitätsunterlagen erforderlich. Positiv verriegelnde Schnellkupplungen7 mit visuellen Anzeigen sind unerlässlich. Für das Heben von Personen sollten nur starre, speziell für diesen Zweck gebaute Plattformen mit speziellen Verankerungspunkten, Plattformsteuerungen, Not-Aus-Schaltern und dokumentierter OEM-Konformität in Betracht gezogen werden. Behelfsmäßige oder nicht zugelassene Plattformen sind verboten.

Der größte Fehler, den ich sehe, ist, dass Crews versuchen, Zeit zu sparen, indem sie “fast passende” Anbaugeräte oder improvisierte Arbeitsplattformen verwenden. Ein Projekt in Kasachstan sticht besonders hervor: Ein Vorgesetzter fragte, ob sie einen vor Ort geschweißten Korb an einem 14 Meter hohen Teleskoplader verwenden könnten, um Maler auf 10 Meter Höhe zu heben. Ich lehnte ab. Warum? Es gab keine Kompatibilitätsunterlagen, keine geprüften Verankerungspunkte für Sicherheitsgurte und keine geeigneten Kontrollvorrichtungen im Korb. Diese Abkürzungen bergen nicht nur die Gefahr von Verletzungen, sondern auch von Baustellenschließungen während Sicherheitsaudits.

Hier sind die wichtigsten Punkte in Bezug auf Befestigung und Plattform-Sicherheit bei Teleskopladern:

- Nur vom Hersteller zugelassene AnbaugeräteJeder Korb, Ausleger oder Plattform benötigt eine eigene OEM-Dokumentation, die die Modellkompatibilität bestätigt.

- Spezifische LastdiagrammeJedes Anbaugerät verändert die Tragfähigkeit. Verwenden Sie die spezifische Tabelle und nicht nur die allgemeine Nennleistung – insbesondere beim Ausfahren des Auslegers.

- Positiv verriegelnde KupplungenIch überprüfe immer, ob die optischen Anzeigen zeigen, dass die Befestigung fest arretiert ist. Unfälle passieren, wenn Schnellkupplungen die Bediener irreführen.

- Personal-ArbeitsplattformenEs sind nur starre, speziell angefertigte Plattformen mit Verankerungspunkten, an der Plattform montierten Bedienelementen und Not-Aus-Funktionen zulässig. Keine Körbe an Gabeln.

Meiner Erfahrung nach werden bei Baustelleninspektionen in Dubai und Australien mittlerweile routinemäßig Zulassungslisten für Anbaugeräte und Konformitätsnachweise verlangt. Ein Kunde in Dubai musste ein Projekt unterbrechen, weil seine “universelle” Schaufel die Prüfung nicht bestand – obwohl sie auf die Kupplung passte. Mein Rat ist einfach: Überprüfen Sie vor jeder Schicht die Zulassungsunterlagen für Anbaugeräte und kontrollieren Sie die Befestigungspunkte. Diese Unterlagen und eine kurze 2-minütige Überprüfung können über die Sicherheit auf der Baustelle und den Ruf des Projekts entscheiden.

Arbeitsbühnen von Teleskopladern müssen über geprüfte Anschlagpunkte für Fallschutzgurte mit einer Tragfähigkeit von mindestens 5.000 Pfund verfügen, um den internationalen Sicherheitsstandards zu entsprechen.Wahr

Zertifizierte Anschlagpunkte auf Arbeitsplattformen gewährleisten, dass Absturzsicherungssysteme wirksam sind und den bei einem Sturz auftretenden Kräften standhalten können, die gemäß OSHA und ähnlichen internationalen Vorschriften in der Regel eine Belastbarkeit von mindestens 5.000 Pfund erfordern.

Wichtigste ErkenntnisFür die Sicherheit von Teleskopladern sollten Sie immer vom Hersteller zugelassene Anbaugeräte und Personalplattformen verwenden, die jeweils mit spezifischen Lasttabellen und Kompatibilitätserklärungen versehen sind. Verwenden Sie nur Plattformen mit stabilen Befestigungen, übersichtlichen Bedienelementen, Notfallfunktionen und geprüften Anschlagpunkten für Sicherheitsgurte. Behelfslösungen oder nicht konforme Plattformen bergen rechtliche und auditorische Risiken und sollten vermieden werden.

Welche sicherheitskritischen Brems- und Hydrauliksysteme müssen Teleskoplader haben?

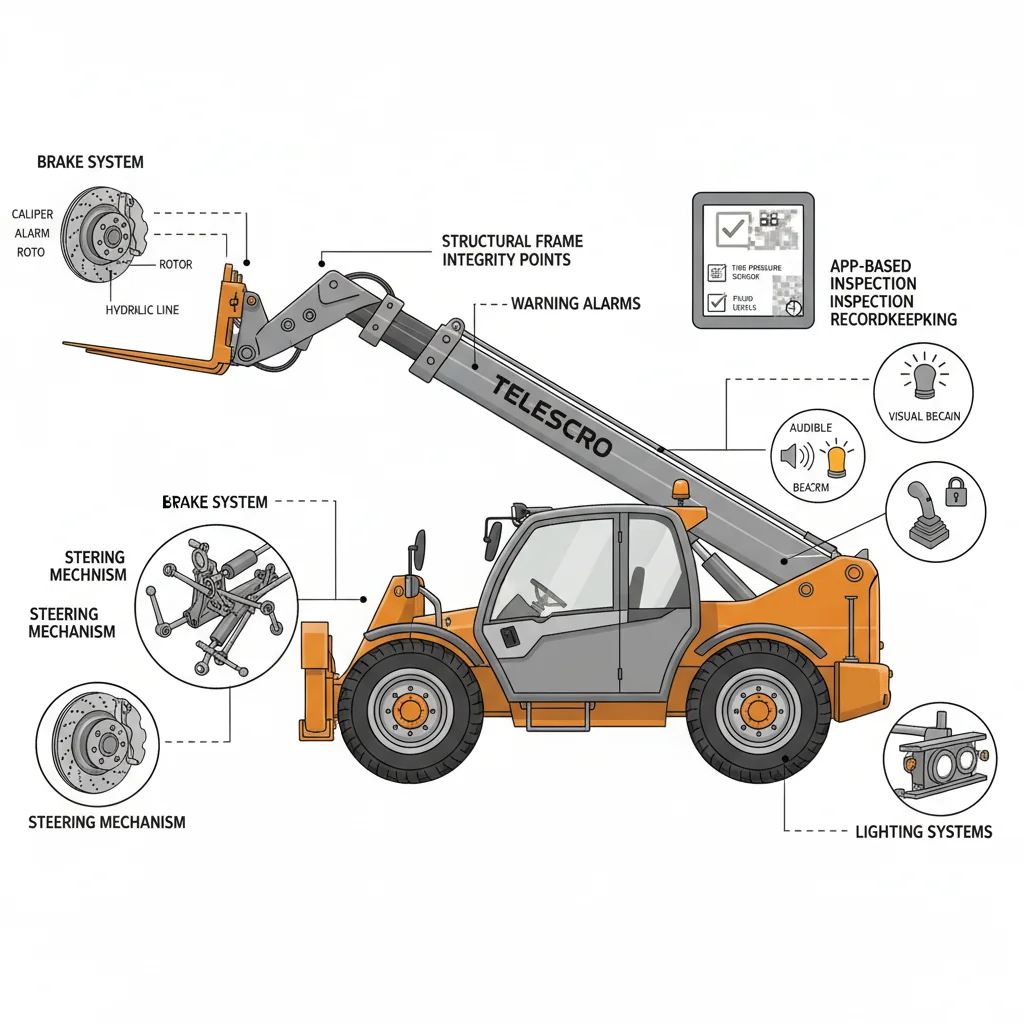

Teleskoplader müssen über reaktionsschnelle Betriebsbremsen, eine zuverlässige Feststellbremse und eine gleichmäßige Lenkung über alle Geschwindigkeitsbereiche und Gelenkbewegungen hinweg verfügen. Die Integrität des Hydrauliksystems – einschließlich leckagefreier Schläuche, sicherer Anschlüsse und ordnungsgemäß unter Druck stehender Kreisläufe – ist für den sicheren Betrieb des Auslegers, das Halten der Last und den Einsatz der Stabilisatoren von entscheidender Bedeutung. Regelmäßige Funktionsprüfungen und die sofortige Behebung von Leckagen oder Bremsunregelmäßigkeiten sind für die Betriebssicherheit von Teleskopladern von grundlegender Bedeutung.

Um ehrlich zu sein, ist die eigentliche entscheidende Spezifikation, wie schnell und vorhersehbar Ihr Teleskoplader bremsen kann – insbesondere unter Last und auf einem nicht ganz perfekten Gelände. Letztes Jahr habe ich ein Projekt in Kasachstan unterstützt, bei dem vorgefertigte Betonplatten mit einem 4-Tonnen-Modell transportiert wurden. Auf einer schlammigen Rampe meldete der Fahrer ein weiches Bremspedal und eine langsame Reaktion. Das ist nicht nur ärgerlich. In Verbindung mit dem Gewicht – fast 3.500 kg pro Hub – kann jede Verzögerung schnell gefährlich werden. Wirksame Betriebsbremsen und eine starke, leicht zu bedienende Feststellbremse sind auf schwierigen Baustellen unverzichtbar. Wenn Sie jemals ein ungleichmäßiges oder “schwammiges” Pedalgefühl verspüren, empfehle ich Ihnen dringend, eine Pause einzulegen und das Fahrzeug überprüfen zu lassen.

Die Hydraulik ist die andere Hälfte der Sicherheit, die von zu vielen Käufern unterschätzt wird. Ich habe mehr Ausfallzeiten – und Beinaheunfälle – aufgrund vernachlässigter Schläuche und undichter Anschlüsse gesehen als aufgrund von elektrischen Problemen. In Dubai beispielsweise sank der Ausleger eines Kunden außerhalb der Betriebszeiten langsam nach unten. Die Ursache? Ein kleines Leck im Zylinder. Selbst kleine Probleme mit der Hydraulik können zu einem plötzlichen Absinken des Auslegers oder, schlimmer noch, zum Verlust der Stabilisierungsstütze führen, gerade wenn Sie eine schwere Last heben. Die Bediener sollten vor jeder Schicht die Schlauchanschlüsse auf feuchte Stellen überprüfen – das dauert nur eine Minute und kann tagelange Probleme verhindern.

Achten Sie beim Vergleich von Modellen auf eine übersichtliche Schlauchführung, Schutzvorrichtungen und Beschriftungen, die eine schnelle Inspektion ermöglichen. Erkundigen Sie sich nach den empfohlenen Intervallen für den Austausch der Schläuche – einige Hersteller empfehlen bei Maschinen mit hoher Auslastung einen Austausch alle fünf Jahre. Verlassen Sie sich nicht nur auf das Aussehen oder die technischen Datenblätter. Ich empfehle, Beispiele für Wartungsprotokolle anzufordern und wenn möglich die Maschinen selbst zu inspizieren. So vermeiden Sie Überraschungen in kritischen Situationen.

Teleskoplader müssen über ein Zweikreis-Hydraulikbremssystem verfügen, um die Bremsfunktion auch bei Ausfall eines Kreises aufrechtzuerhalten.Wahr

Ein Zweikreis-Hydraulikbremssystem unterteilt den Bremsmechanismus in zwei unabhängige Kreisläufe. Wenn also ein Kreislauf undicht ist oder ausfällt, sorgt der andere weiterhin für eine ausreichende Bremskraft, was für die Sicherheit auf Baustellen mit schweren Lasten von entscheidender Bedeutung ist.

Die Feststellbremsen von Teleskopladern basieren ausschließlich auf Hydraulikdruck, sodass der Motor kontinuierlich laufen muss, damit sie aktiviert bleiben.Falsch

Die Feststellbremsen von Teleskopladern sind in der Regel mechanische oder federbetätigte Mehrscheibenbremsen, die ohne Hydraulikdruck in Eingriff bleiben und so ein sicheres Stehenbleiben der Maschine bei ausgeschaltetem Motor gewährleisten.

Wichtigste ErkenntnisZuverlässige Bremsen und leckagefreie Hydraulikkreisläufe sind für die Sicherheit von Teleskopladern von entscheidender Bedeutung. Käufer sollten Wert auf eine robuste Systemkonstruktion, einfache Inspektion und die vom Hersteller empfohlenen Wartungsintervalle legen, um unerwartete Ausfälle, insbesondere unter Last oder in schwierigem Gelände, zu minimieren. Vor der Inbetriebnahme durchgeführte Kontrollen und ein guter Zugang zu den Komponenten sind für einen sicheren und langfristigen Einsatz im Feld unerlässlich.

Welche Sicherheitsverriegelungen und Sensoren sind erforderlich?

Teleskoplader müssen mit Sicherheitsverriegelungen und Sensoren ausgestattet sein, die den Betrieb unter unsicheren Bedingungen verhindern. Zu den obligatorischen Systemen gehören Verriegelungen für den Auslegerwinkel und die Auslegerhöhe, Überlastabschaltungen, Sicherheitsgurt- oder Fahreranwesenheitssensoren und Not-Aus-Tasten. Fortgeschrittene Modelle verwenden doppelt redundante Sensoren8 und geschützte Verkabelung, um Ausfallrisiken zu reduzieren, insbesondere bei Hochhaus- oder Hochrisikokanwendungen.

Ich habe mit Kunden zusammengearbeitet, die davon ausgingen, dass ein einfacher Sicherheitsgurt-Schalter ausreicht, um die Sicherheit der Bediener zu gewährleisten. Lassen Sie mich eines klarstellen: Auf jeder Baustelle mit mehr als zwei Stockwerken, insbesondere wenn es um Hebevorrichtungen mit einer Höhe von 12 Metern oder mehr geht, ist dies nicht der Fall. In Dubai habe ich einen Bauunternehmer beraten, der einen 4-Tonnen-Teleskoplader mit einem 17-Meter-Ausleger einsetzte. Sein Gerät hatte nur einen einzigen Auslegerwinkelsensor und keinen Überbrückungsschutz für den Abschaltkreis. Ein defekter Draht später hätte der Bediener versehentlich mit angehobenem Ausleger fahren können – gefährlich auf einer überfüllten Baustelle.

Hier sind meiner Meinung nach die Must-haves: robust Boomwinkel-Verriegelungen9 die bei einem Anheben des Auslegers über etwa 45 Grad die Hochgeschwindigkeitsfahrt physisch stoppen, sowie Lastmomentanzeigen, die gefährliche Überlastsituationen erkennen und blockieren. Anwesenheitskontrollsysteme für den Bediener – in der Regel Sitzdrucksensoren oder Gurtsensoren – sollten die Hydraulik- und Fahrsteuerung vollständig deaktivieren, wenn der Sitz leer ist. Ich empfehle immer, bei Arbeiten in großer Höhe auf doppelt redundante Sensoren für den Auslegerwinkel und die Auslegerverlängerung zu achten. Wenn nur ein Sensor ausfällt, sorgt das Backup für die Sicherheit aller. Die Verkabelung sollte durch geschützte Kabelbäume geführt werden; offene Verkabelung unter der Kabine ist ein potenzielles Risiko.

Not-Aus-Taster, die vom Sitz und vom Boden aus leicht zu erreichen sind, sind an regulierten Standorten wie in den meisten Ländern Europas oder in Singapur vorgeschrieben. Verlangen Sie einen Schaltplan des Sicherheitskreises und geben Sie sich nicht nur mit einem Verkaufsversprechen zufrieden. Sie möchten wissen, welche Funktionen die Verriegelungen abschalten und ob es eine mit einem Schlüssel oder Code gesicherte Überbrückungsfunktion gibt, die nur Standortleiter, nicht aber Bediener umgehen können. Ich empfehle, diese Details im Voraus zu klären, um später kostspielige Überraschungen zu vermeiden.

Teleskoplader, die Hubhöhen von mehr als 12 Metern erreichen, müssen über mehrere redundante Auslegerwinkelsensoren verfügen, die in ein Übersteuerungsschutzsystem integriert sind, um unsichere Maschinenbewegungen zu verhindern.Wahr

Bei Höhen über 12 Metern birgt die Verwendung eines einzigen Auslegerwinkelsensors das Risiko eines Sensorausfalls, was zu einem unsicheren Betrieb führen kann. Mehrere Sensoren mit Überbrückungsschaltungen sorgen dafür, dass das System bei Ausfall eines Sensors oder einer Verkabelung Unregelmäßigkeiten erkennen und gefährliche Bewegungen verhindern kann, wodurch die Sicherheit des Bedieners und der Baustelle erhöht wird.

Ein einfacher Sicherheitsgurt-Schalter allein reicht aus, um alle unsicheren Teleskoplader-Operationen bei jeder Hubhöhe zu verhindern.Falsch

Ein Sicherheitsgurt-Schalter bestätigt lediglich die Anwesenheit des Bedieners und überwacht weder den Auslegerwinkel noch die Last oder die Stabilität der Maschine. Komplexe Teleskoplader-Einsätze, insbesondere in Höhen von mehr als zwei Stockwerken oder mit langen Auslegern, erfordern neben dem Sicherheitsgurt mehrere Sensoren und Verriegelungen, um die dynamischen Sicherheitsrisiken der Maschine zu bewältigen.

Wichtigste ErkenntnisKäufer sollten darauf achten, dass Teleskoplader über robuste, praxiserprobte Verriegelungen und sensorbasierte Sicherheitssysteme verfügen. Eine detaillierte Dokumentation der Sicherheitskreise und Protokolle für die Zugriffskontrolle sind unerlässlich, wobei in Umgebungen mit höherem Risiko redundante Sensoren und eine sichere Verkabelung erforderlich sind. Unzureichende oder einkreisige Systeme können die Sicherheit des Bedieners und der Baustelle gefährden.

Welche Sicherheitswarnsysteme müssen Teleskoplader haben?

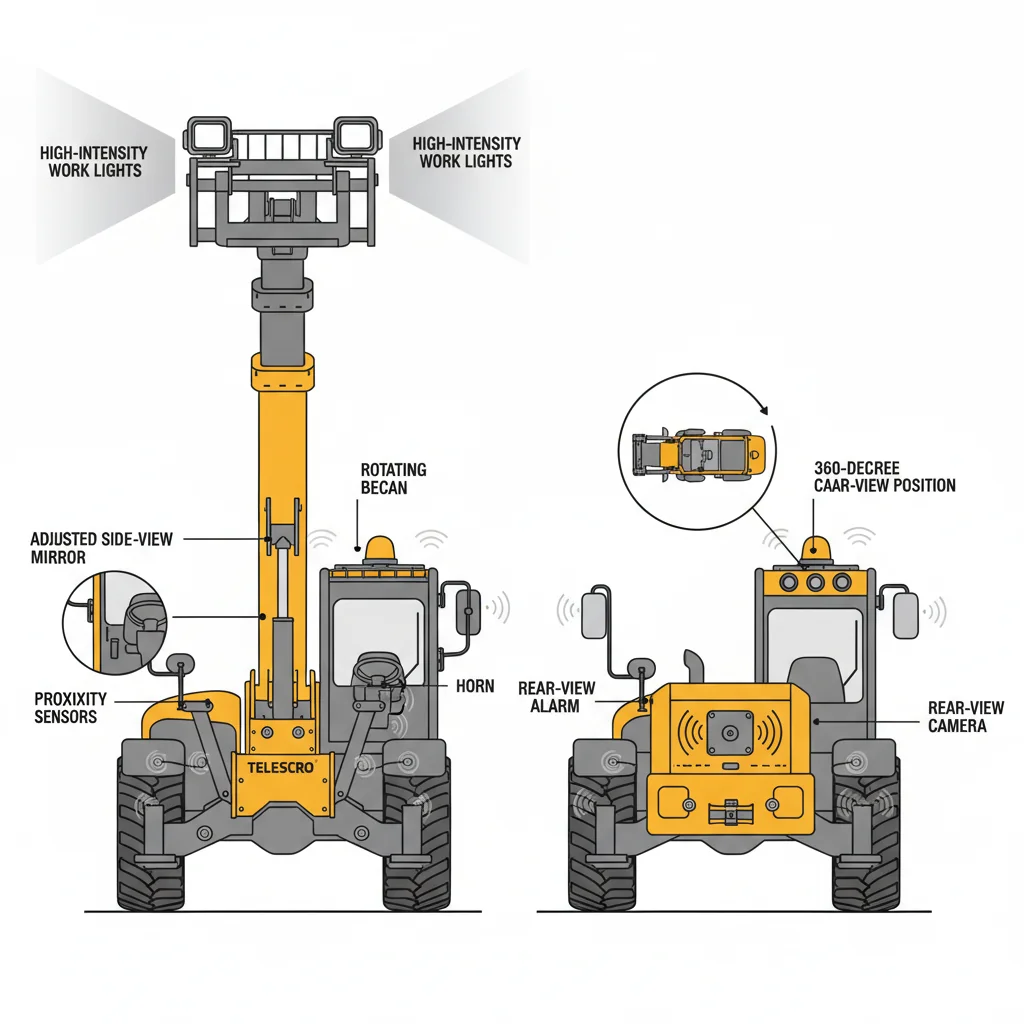

Teleskoplader erfordern aufgrund ihrer großen toten Winkel robuste Sicherheitswarnsysteme. Zu den obligatorischen Funktionen gehört ein funktionierendes Rückfahrwarnung10, Hupen, Hochleistungs-Arbeitsscheinwerfer, Rundumleuchten und ordnungsgemäß eingestellte Spiegel. Zunehmend werden Rückspiegel oder 360-Grad-Kameras11 sind Standard für verbesserte Sichtbarkeit. An stark frequentierten Standorten können Näherungssensoren oder Fußgängererkennungssysteme vorgeschrieben sein. Diese Geräte müssen vor jeder Schicht überprüft werden.

Letzten Monat rief mich ein Bauunternehmer in Dubai an, nachdem es auf seiner überfüllten Baustelle zu einem Beinaheunfall gekommen war. Sein 4-Tonnen-Teleskoplader fuhr rückwärts um einen Stapel Blöcke herum, aber die Arbeiter hörten ihn nicht – wie sich herausstellte, war die Rückfahrwarnanlage über Nacht ausgefallen. Genau aus diesem Grund sind zuverlässige akustische und optische Warnsignale unverzichtbar. Auf Baustellen mit hohem Fußgängeraufkommen und beengten Platzverhältnissen halte ich Rückfahrwarnsignale, Hupen, hochintensive Arbeitsleuchten und Rundumleuchten für grundlegende Anforderungen. Diese helfen allen – Bedienern und Bodenpersonal – zu erkennen, was vor sich geht, insbesondere angesichts der berüchtigten toten Winkel, die Teleskoplader verursachen.

Meiner Erfahrung nach lassen selbst die besten Spiegel Lücken an den hinteren Ecken – ich nenne das den "3-Meter-toten Winkel". Immer mehr Bauunternehmer fragen mittlerweile nach Rückfahrkameras oder sogar 360-Grad-Kameras. Letztes Jahr habe ich in Brasilien mit einer Hafenanlage zusammengearbeitet, die ein Kamerasystem sowie Fußgänger-Näherungssensoren an sechs 3,5-Tonnen-Einheiten installiert hat. Die Kosten beliefen sich auf etwa 900 US-Dollar pro Maschine, aber dadurch konnten in den ersten Monaten mehrere gefährliche Zwischenfälle verhindert werden. Das ist ein geringer Preis für die Sicherheit im Vergleich zu den Ausfallzeiten und Haftungsrisiken, die ein Unfall mit sich bringen würde.

In den meisten Ländern schreiben die Vorschriften tägliche Kontrollen vor jeder Schicht vor. Ich empfehle, eine einfache Checkliste zu erstellen. Vergewissern Sie sich, dass der Rückfahrwarner deutlich zu hören ist. Testen Sie die Warnleuchte und alle Arbeitsscheinwerfer – insbesondere, wenn Sie Nachtschichten oder in Innenräumen arbeiten. Überprüfen Sie, ob die Spiegel so eingestellt sind, dass Sie beide Seiten auf Bodenhöhe sehen können. Für stark frequentierte Baustellen sollten Sie den Einbau von Ultraschall-Näherungssensoren oder RFID-Fußgänger-Tags in Betracht ziehen. Es sind diese Details, die die Sicherheit der Mitarbeiter gewährleisten – und dafür sorgen, dass die Arbeiten planmäßig voranschreiten.

Teleskoplader, die an Standorten mit hohem Fußgängeraufkommen eingesetzt werden, müssen mit einer Rückfahrwarnanlage mit einer Lautstärke von mindestens 97 Dezibel ausgestattet sein, um die Hörbarkeit über Umgebungsgeräusche hinweg zu gewährleisten.Wahr

Sicherheitsstandards und bewährte Verfahren empfehlen Rückfahrwarnsignale mit einer Lautstärke von etwa 97 dB, um den typischen Lärmpegel auf Baustellen zu übertönen und sicherzustellen, dass Fußgänger und Arbeiter das Rückwärtsfahren des Teleskopladers zuverlässig hören können.

Teleskoplader müssen laut Gesetz mit Kollisionsvermeidungssystemen ausgestattet sein, die die Maschine innerhalb von 1 Meter vor einem Hindernis automatisch stoppen.Falsch

Obwohl Kollisionsvermeidungstechnologie verfügbar und nützlich ist, ist sie für Teleskoplader noch nicht gesetzlich vorgeschrieben, und das automatische Anhalten innerhalb von 1 Meter ist kein vorgeschriebener Sicherheitsstandard.

Wichtigste ErkenntnisZuverlässige akustische und visuelle Warnsysteme – wie Rückfahrwarnsignale, Warnleuchten und Hochleistungsleuchten – sind für die Sicherheit von Teleskopladern und die Einhaltung gesetzlicher Vorschriften unerlässlich. Rückfahrkameras und Abstandssensoren werden für Standorte mit komplexem Verkehrsaufkommen empfohlen. Vergewissern Sie sich immer, dass diese Systeme vorhanden sind, und überprüfen Sie sie vor dem Betrieb.

Wie sollte eine Teleskoplader-Kabine den Fahrer schützen?

Eine Teleskoplader-Kabine muss folgende Merkmale aufweisen ROPS/FOPS-Zertifizierung12 zum Schutz des Bedieners bei Überschlägen und herabfallenden Gegenständen. Ordnungsgemäß konstruierte Sicherheitsgurte und optionale Seitenhaltvorrichtungen halten den Bediener im geschützten Bereich der Kabine. Gut sichtbare Anzeigen, Lasttabellen und LMI-Displays sorgen für Situationsbewusstsein, während integrierte ergonomische Layouts die Wahrscheinlichkeit von übersehenen Warnungen und Bedienfehlern verringern.

Das Wichtigste für den Schutz des Bedieners in der Kabine eines Teleskopladers: ROPS- (Rollover Protective Structure) und FOPS- (Falling Object Protective Structure) Zertifizierungen sind nicht optional, sondern unverzichtbar. Diese strukturellen Standards bedeuten, dass die Kabine einem vollständigen Überschlag oder einem Aufprall durch schwere Trümmer standhalten kann, wodurch das Risiko schwerer Verletzungen direkt verringert wird. Im vergangenen Herbst besuchte ich eine Baustelle in Kasachstan, wo eine 4-Tonnen-Maschine beim Verlegen von Dachplatten in 14 Metern Höhe umkippte. Der Fahrer kam mit nur leichten Prellungen davon, da die Kabinenstruktur intakt blieb und sein Sicherheitsgurt ihn im Schutzraum festhielt. Dieses eine Detail machte den Unterschied.

Aber es geht nicht nur um Stahl und Glas. Meiner Erfahrung nach sind gut konstruierte Sicherheitsgurte mit sicherem Verschluss und – bei einigen Modellen – Seitenstützen oder Sitze mit hoher Rückenlehne von entscheidender Bedeutung. Ohne diese Ausstattungsmerkmale wird selbst ein zertifiziertes Fahrerhaus zu einer Gefahr. Ich habe Fälle in Südostasien gesehen, in denen fehlende oder ignorierte Rückhaltesysteme bei einem Überschlag zu einem teilweisen Herausschleudern führten. In solchen Fällen wird eine Sicherheitsvorrichtung zu einer tödlichen Falle.

Ein weiteres Element, das oft übersehen wird, ist die Sichtbarkeit und Anordnung der Bedienelemente in der Kabine. Lastdiagramme (die die Tragfähigkeit bei verschiedenen Auslegerwinkeln anzeigen), Lastmomentanzeigen (LMI) und Warnleuchten sollten auf einen Blick ablesbar sein. Ich empfehle den Bedienern immer, eine “Sichtbarkeitsprüfung” in der Kabine durchzuführen – nach vorne, zur Seite und nach unten zu den Gabeln oder Befestigungspunkten. Bei schlechten Lichtverhältnissen oder unübersichtlichen Anzeigen können wichtige Warnungen übersehen werden.

Erwägen Sie, diese technischen Schutzmaßnahmen mit geeigneter PSA und Disziplin am Standort zu kombinieren. Warnwesten und Schutzbrillen helfen den Bedienern, aufmerksam zu bleiben. Wenn all diese Details zusammenkommen, geht es beim echten Schutz der Kabine nicht nur darum, Unfälle zu überstehen, sondern sie ganz zu vermeiden.

Teleskoplader-Kabinen mit integrierter FOPS-Prüfung müssen Stößen durch herabfallende Gegenstände mit einem Gewicht von bis zu 227 kg standhalten, die aus einer Höhe von 3 Metern fallen, um die Sicherheit des Bedieners vor üblichen Gefahren durch Baustellenabfälle zu gewährleisten.Wahr

Die FOPS-Zertifizierung verlangt, dass die Kabine den Bediener vor schweren herabfallenden Gegenständen schützt. In der Regel wird dies mit einem Gewicht von 227 kg getestet, das aus einer Höhe von 3 Metern fallen gelassen wird, um die realen Aufprallrisiken auf Baustellen zu simulieren.

Teleskoplader-Kabinen mit ROPS-Überrollschutz halten Überschlägen in jedem Winkel ohne strukturelle Schäden stand und garantieren somit ein Nullrisiko für Verletzungen des Bedieners.Falsch

ROPS-Kabinen sind zwar dafür ausgelegt, den Fahrer bei Überschlägen zu schützen, werden jedoch unter definierten Kriterien mit bestimmten Überschlagwinkeln und Belastungen getestet. Sie garantieren keine absolute Sicherheit bei jedem Winkel, da extreme Bedingungen die Auslegungsgrenzen überschreiten können.

Wichtigste ErkenntnisEine effektive Teleskoplader-Kabine umfasst ROPS/FOPS-Schutz, korrekte Sicherheitsgurt- und Rückhaltesysteme sowie ergonomische Anzeigen. Dieser mehrschichtige Sicherheitsansatz minimiert das Verletzungsrisiko für den Fahrer bei Unfällen, verbessert die Aufmerksamkeit und unterstützt die konsequente Einhaltung der besten Sicherheitspraktiken der Branche.

Warum sind Inspektionen und Aufzeichnungen von Teleskopladern so wichtig?

Regelmäßige Inspektionen von Teleskopladern – einschließlich der Überprüfung von Bremsen, Lenkung, Beleuchtung, Warnsignalen, Sicherheitssystemen und struktureller Integrität – sind unerlässlich, um Ausfälle zu vermeiden. Die digitale Aufzeichnung oder app-basierte Dokumentation schafft einen überprüfbaren Wartungsverlauf zur Einhaltung gesetzlicher Vorschriften, unterstützt die Untersuchung von Vorfällen und zeigt Muster für proaktive Reparaturen auf. Moderne Flottenkäufer sollten Teleskopladern den Vorzug geben, die kompatibel sind mit digitale Inspektionsplattformen13 oder OEM-Telematik für integrierte Sicherheitskonformität.

Der größte Fehler, den ich sehe, ist die Annahme, dass ein Teleskoplader, sobald er seine jährliche Inspektion bestanden hat, ohne Weiteres für die tägliche Arbeit geeignet ist. In Wirklichkeit können Komponenten wie Bremsen, Lenkung, Auslegerverriegelungen und Hydraulikleitungen über Nacht Probleme entwickeln, insbesondere an staubigen oder feuchten Standorten. Letztes Jahr schickte mir ein Team aus Malaysia Fotos eines 4-Tonnen-Teleskopladers mit einem ausgefransten Sicherheitsgurt und einer Hydraulikölpfütze unter dem Fahrgestell – beides wurde bei der morgendlichen Begehung übersehen, weil die Checkliste an einem arbeitsreichen Tag nicht abgearbeitet wurde. Das Ergebnis? Der Lastmomentanzeiger warnte nicht vor einer Überlastung, und das Projekt verzögerte sich, während man auf Ersatzteile wartete.

Regelmäßige dokumentierte Kontrollen sind mehr als nur ein Häkchen für die Einhaltung von Vorschriften. Unabhängig davon, ob Sie ein Papierprotokoll oder eine mit der Flottenmanagement-Software verknüpfte Tablet-App verwenden, geben diese Aufzeichnungen Aufschluss über den Zustand der Maschine. Ich habe gesehen, wie Auftragnehmer in den Vereinigten Arabischen Emiraten kostspielige Ausfallzeiten vermeiden konnten, nur weil ihr Wartungstechniker ein Muster entdeckt hatte – geringfügige Undichtigkeiten an Hydraulikschläuchen nach mehr als 700 Betriebsstunden. Sie planten den Austausch der Schläuche vor einem größeren Ausfall und vermieden so sowohl Sicherheitsrisiken als auch Mietstrafen. Digitale Aufzeichnungen erleichtern auch Audits; Aufsichtsbehörden und Versicherer legen Wert auf den Nachweis der Sorgfaltspflicht.

Meiner Erfahrung nach entscheiden sich die effizientesten Flotten heute für Teleskoplader mit integrierter Telematik – automatisierte digitale Protokolle, Geofencing und Ferndiagnose. Das spart Zeit vor Ort und macht Probleme sichtbar, bevor sie den Betrieb beeinträchtigen. Wenn Sie Ihre Flotte aufrüsten, empfehle ich Ihnen, nach Modellen zu suchen, die sich mit Ihrer Wartungsplattform synchronisieren lassen, und tägliche digitale Kontrollen zu einem festen Bestandteil jeder Einweisung für Bediener zu machen. Das sorgt für mehr Sicherheit auf Baustellen und hält Projekte im Zeitplan.

Teleskoplader müssen über ein automatisches Auslegerverriegelungssystem verfügen, das innerhalb von 3 Sekunden nach dem Abstellen des Motors aktiviert wird, um unbeabsichtigte Auslegerbewegungen zu verhindern.Wahr

Automatische Auslegerverriegelungen sind eine wichtige Sicherheitsfunktion, die den Ausleger unmittelbar nach dem Abstellen des Motors sichert und so das Risiko eines unerwarteten Schwenkens oder Absenkens des Auslegers verringert, was zu Unfällen während der Wartung oder Inspektion führen kann. Die Einrastzeit von 3 Sekunden ist ein gängiger Industriestandard für eine wirksame Sicherheitsgewährleistung.

Alle Teleskoplader sind mit Sicherheitsgurten aus Kevlarfasern ausgestattet, die doppelt so reißfest sind wie Standardgurte.Falsch

Die meisten Sicherheitsgurte für Teleskoplader bestehen aus standardmäßigem, hochfestem Polyestergewebe und nicht aus Kevlar, wodurch die Kosten überschaubar bleiben und gleichzeitig die Sicherheitsstandards von OSHA und ANSI erfüllt werden. Kevlar wird aufgrund seiner höheren Kosten in der Regel für Spezialanwendungen reserviert und ist kein Standardmaterial für Sicherheitsgurte in Teleskopladern.

Wichtigste Erkenntnis: Regelmäßige Sicherheitsinspektionen von Teleskopladern in Verbindung mit digitalen oder dokumentierten Aufzeichnungen sind für die Einhaltung gesetzlicher Vorschriften, Versicherungsansprüche und eine effektive vorbeugende Wartung von entscheidender Bedeutung. Der Einsatz von telematikfähigen oder digital integrierten Teleskopladern rationalisiert diese Sicherheitsprozesse und erleichtert deren Verwaltung und Überprüfung in großen Flotten.

Wie gehen Teleskoplader mit elektrischen Gefahren um?

Teleskoplader begegnen elektrischen Gefahren in erster Linie durch eindeutige Warnaufkleber, die angebracht sind. Mindestanflugabstände14, und strenge Betriebsverfahren – wie vorgeschriebene Sperrzonen und der Einsatz geschulter Beobachter – anstelle von fortschrittlichen integrierten elektronischen Systemen. Spezielle Schulung zu Gefahren durch Stromleitungen15 ist oft erforderlich. Einige Standorte integrieren auch zusätzliche Sicherheitsvorrichtungen und Sichtbarrieren, um die Einhaltung der Vorschriften und das Bewusstsein der Bediener zu gewährleisten.

Ich möchte Ihnen etwas Wichtiges über die Sicherheit von Teleskopladern in der Nähe von elektrischen Gefahrenquellen mitteilen: Die meisten Menschen konzentrieren sich auf Auslegersensoren oder elektronische Begrenzungen, aber in Wirklichkeit sind es der Baustellenplan und die Gewohnheiten des Bedieners, die Leben retten. Bei meinem ersten Projekt außerhalb Chinas arbeitete ich mit einer Crew in Kasachstan zusammen, die Stahlfachwerke in der Nähe von aktiven Stromleitungen transportieren sollte. Ihr Teleskoplader war mit auffälligen Warnaufklebern und einer soliden Fahrerkabine ausgestattet, aber die eigentliche Sicherheit wurde durch strenge Sperrzonen gewährleistet – mindestens 5 Meter Abstand zu den Leitungen, markiert mit Absperrband und auffälligen Schildern. Sie stellten einen geschulten Beobachter mit Funkgerät ab, der ständig präsent war. Die Crew musste außerdem eine Schulung zu Gefahren durch Stromleitungen absolvieren, bevor sie die Steuerungen bedienen durfte.

Meiner Erfahrung nach ist es riskant, sich allein auf “integrierte” Funktionen zu verlassen. Die meisten kompakten Teleskoplader – selbst solche mit einer Tragkraft von 3.000 kg oder einer Reichweite von 12 Metern – sind werkseitig nicht mit elektronischen Bereichsbegrenzungssystemen ausgestattet. Stattdessen können Baustellen Clip-Alarme oder visuelle Begrenzungsvorrichtungen hinzufügen, die jedoch nur so gut sind wie die damit verbundenen Verfahren. Ich empfehle Käufern immer, darauf zu achten, dass ihr Modell die einfache Anbringung visueller Barrieren ermöglicht und dass die Sicht des Bedieners aus der Kabine so weit wie möglich ist – einige Konstruktionen verursachen tote Winkel über dem rechten Hinterrad oder unter dem Ausleger bei niedrigen Höhen.

Umweltrisiken sind ebenso wichtig. In Brasilien habe ich gesehen, wie die Regenfälle der Regenzeit den Boden an einem Standort durchnässt haben; der 4-Tonnen-Lader wäre bei einem Routinehub beinahe umgekippt. Das Team begann, die Tragfähigkeit des Bodens täglich zu überprüfen und befolgte die im Handbuch angegebenen Leistungsreduzierungstabellen für Windgeschwindigkeiten über 35 km/h. Mein Rat? Berücksichtigen Sie die Schulung der Bediener, praktische Sperrzonen und hochwertige Aufkleber – diese Details schützen die Arbeiter weit mehr, als den meisten bewusst ist.

Teleskoplader sind gesetzlich nicht verpflichtet, isolierte Ausleger zu haben, da ein wirksamer Schutz vor elektrischen Gefahren in erster Linie auf der Einhaltung von Sperrzonen und nicht auf der Isolierung der Geräte beruht.Wahr

Im Gegensatz zu isolierten Hubarbeitsbühnen verfügen Teleskoplader in der Regel nicht über isolierte Ausleger, die für Arbeiten an unter Spannung stehenden elektrischen Anlagen zertifiziert sind. Stattdessen legen die OSHA und andere Aufsichtsbehörden Wert auf die Festlegung und Durchsetzung von Mindestabständen (in der Regel mindestens 10 Fuß oder etwa 3 Meter), um einen elektrischen Kontakt zu verhindern, wodurch die Planung der Baustelle und das Bewusstsein der Bediener zu entscheidenden Sicherheitsmaßnahmen werden.

Moderne Teleskoplader sind mit automatischen Abschaltsystemen für elektrische Gefahren ausgestattet, die die Stromversorgung zum Ausleger unterbrechen, wenn dieser sich Hochspannungsleitungen auf weniger als 3 Meter nähert.Falsch

Derzeit sind Teleskoplader nicht mit automatischen Abschalt- oder auf Annäherung basierenden elektrischen Gefahrenwarnsystemen ausgestattet. Die Sicherheit hängt eher von physischen Barrieren, Warnaufklebern, der Schulung der Bediener und der strikten Einhaltung von Sperrzonen ab als von automatisierten elektronischen Interventionssystemen.

Wichtigste ErkenntnisDas Management elektrischer und umweltbezogener Gefahren beim Einsatz von Teleskopladern basiert auf einer robusten Kombination aus Warnsystemen, standortspezifischen Betriebsverfahren und gegebenenfalls zusätzlichen Sicherheitsvorrichtungen. Käufer sollten Modelle bevorzugen, die eine klare Sichtbarkeit, auffällige Gefahrenkennzeichnungen und die Integration von Umweltüberwachungsinstrumenten für optimale Sicherheit auf der Baustelle bieten.

Welche Zertifizierungen müssen Teleskoplader erfüllen?

Teleskoplader müssen regionalen Sicherheitszertifizierungen wie CE (Europa) oder ANSI/CSA/OSHA (Nordamerika) entsprechen, die Normen für ROPS/FOPS, Überlastschutz, Not-Aus-Vorrichtungen und Warneinrichtungen umfassen. Käufer sollten dies überprüfen. LMI-Kalibrierungszertifikate16, Lastdiagramme, Konformitätserklärungen und fordern Sie detaillierte Sicherheitsunterlagen an, um die Abnahme vor Ort sicherzustellen.

Ich habe mit Kunden zusammengearbeitet, die diesen Fehler gemacht haben – sie haben eine Lieferung angenommen, nur um dann festzustellen, dass der Teleskoplader vor Ort nicht eingesetzt werden konnte, weil ihm die CE- oder ANSI-konformen Unterlagen fehlten. In Deutschland bestellte ein Bauunternehmer im letzten Jahr eine 4.000 kg schwere, 17 Meter hohe Maschine bei einem günstigen Anbieter. Bei der Ankunft verlangte der Kunde Kalibrierungszertifikate für den Lastmomentanzeiger (LMI) und eine aktuelle Konformitätserklärung. Diese wurden nicht vorgelegt. Das Unternehmen musste für zwei Wochen eine andere Maschine mieten, während die Nachrüstung sich hinzog – damit waren alle Einsparungen zunichte, zuzüglich der Kosten für die Ausfallzeiten. Es ist von entscheidender Bedeutung, dass Sie Ihre Auswahl an den lokalen gesetzlichen Anforderungen ausrichten.

In den USA und Kanada müssen Maschinen den ANSI/CSA-Normen und OSHA-Richtlinien entsprechen, die Anforderungen an ROPS/FOPS (Überroll- und Fallschutz), Überlastungsalarme, Not-Aus-Schalter und Warnleuchten festlegen. In Europa sind Geräte mit CE-Kennzeichnung und ähnlichen Sicherheitsvorkehrungen vorgeschrieben. Nicht alle Teleskoplader – insbesondere ältere oder “No-Name”-Modelle – werden mit vollständiger Dokumentation, zertifizierten LMI oder aktualisierten Lasttabellen geliefert.

Hier finden Sie eine praktische Übersicht, in der die wichtigsten Zertifizierungsanforderungen nach Region verglichen werden:

| Region | Obligatorische Zertifizierung | Wichtige Anforderungen | Anzufordernde Unterlagen |

|---|---|---|---|

| Europa | CE | ROPS/FOPS, Überlastwarnung, LMI | EG-Konformitätserklärung, LMI-Zertifikat, Lastdiagramm |

| Nord-Amerika | ANSI/CSA, OSHA | ROPS/FOPS, Not-Aus, Alarme | Konformitätsbescheinigung, LMI-Test, Bedienungsanleitung |

| Naher Osten | CE oder ANSI (variiert) | Je nach Standort unterschiedlich (siehe Vertrag) | Fragen Sie nach beiden Sets, wenn Sie sich nicht sicher sind. |

Teleskoplader, die in der Europäischen Union betrieben werden, müssen über eine Konformitätserklärung verfügen, die die Einhaltung der Maschinenrichtlinie 2006/42/EG bestätigt. Diese umfasst Sicherheitssysteme wie Begrenzungslastanzeigen, die auf bestimmte Hubkapazitäten kalibriert sind.Wahr

Die Maschinenrichtlinie 2006/42/EG verpflichtet Hersteller zur Vorlage einer Konformitätserklärung, die sicherstellt, dass alle Sicherheitskomponenten – einschließlich Lastmomentanzeigen (LMI) – den vorgeschriebenen Normen entsprechen und ordnungsgemäß auf die Nennkapazität der Maschine kalibriert sind, um Überlastungsunfälle vor Ort zu verhindern.

Alle Teleskoplader weltweit müssen im Rahmen der ANSI-Zertifizierungsstandards mit elektronischen Stabilitätskontrollsystemen ausgestattet sein.Falsch

Während ANSI-Normen bestimmte Sicherheitsmerkmale vorschreiben, ist die elektronische Stabilitätskontrolle für Teleskoplader nicht allgemein vorgeschrieben. Viele Modelle sind auf mechanische Stabilisatoren und LMI-Systeme angewiesen, und die Anforderungen variieren je nach Region und Maschinenklasse und sind nicht weltweit durch ANSI vorgeschrieben.

Wichtigste Erkenntnis: Bevorzugen Sie Teleskoplader mit vollständiger Zertifizierung und aktueller Sicherheitsdokumentation. Der Einsatz nicht konformer oder nicht zertifizierter Maschinen birgt das Risiko einer Ablehnung durch die Baustelle, kostspieliger Nachrüstungen und Haftungsrisiken – was möglicherweise die anfänglichen Einsparungen zunichte macht und sich auf die Betriebszeit und Sicherheit der Flotte auswirkt. Die Einhaltung der Vorschriften sollte immer vor dem Kauf und nicht nach der Lieferung überprüft werden.

Schlussfolgerung

Wir haben über die wesentlichen Sicherheitssysteme gesprochen, über die jeder Teleskoplader verfügen sollte – wie eine genaue Lastüberwachung und ordnungsgemäße Dokumentation –, um sowohl die Besatzungen als auch die Maschinen zu schützen. Aus meiner Erfahrung vor Ort weiß ich, dass Käufer, die Probleme vermeiden wollen, immer die Lasttabellen für jedes Anbaugerät doppelt überprüfen und sicherstellen, dass die Bediener geschult sind, nicht nur auf dem Papier. Ich habe schon oft erlebt, dass Leute diese Grundlagen übersehen und sich auf beeindruckende Broschüren verlassen, anstatt ein paar Minuten Zeit für eine Überprüfung zu investieren, was dann zu “Showroom-Helden, Baustellen-Nullen” führt.

Wenn Sie Fragen zu Anbaugeräten, realen Belastungsgrenzen oder einfach nur Optionen vergleichen möchten, wenden Sie sich gerne an uns. Ich teile gerne meine Erfahrungen mit Ihnen, die sich für Teams in verschiedenen Ländern und auf verschiedenen Baustellen bewährt haben. Jedes Projekt ist anders – wählen Sie die Sicherheitsausstattung, die für Ihr Team am besten geeignet ist.

Referenzen

-

Erfahren Sie mehr über Überlastschutzmechanismen, die unsichere Bewegungen des Teleskopladers verhindern und für die Einhaltung von Vorschriften und die Vermeidung von Umkippen entscheidend sind. ↩

-

Entdecken Sie, wie zertifizierte LMIs die Sicherheit von Teleskopladern verbessern, indem sie den Auslegerwinkel und das Ladegewicht überwachen und Alarme auslösen, um Unfälle zu verhindern. ↩

-

Verstehen Sie die entscheidende Rolle von Lastmomentanzeigen bei der Vermeidung von Überlastungsunfällen und der Gewährleistung sicherer Hebevorgänge auf Baustellen. ↩

-

Detaillierte Einblicke in die ROPS/FOPS-Kabinenstandards zeigen, wie sie den Fahrer vor Überschlägen und herabfallenden Gegenständen bei Teleskopladern schützen. ↩

-

Erläutert die technische Funktion der Fahrwerksnivellierung und ihre entscheidende Rolle für die Stabilität des Teleskopladers auf geneigten oder unebenen Baustellen. ↩

-

Erläutert die Bedeutung der Verwendung von OEM-zugelassenen Anbaugeräten für Sicherheit und Konformität, zur Verringerung des Verletzungsrisikos und zur Vermeidung von Audit-Fehlern. ↩

-

Detaillierte Einblicke, wie visuelle Anzeigekupplungen eine sichere Befestigung gewährleisten und Unfälle und Geräteschäden vor Ort verhindern. ↩

-

Untersucht, wie doppelt redundante Sensoren die Zuverlässigkeit und Sicherheit durch eine Backup-Erkennung in Teleskopladeranwendungen verbessern. ↩

-

Detaillierte Einblicke, wie Boom-Winkel-Verriegelungen physisch unsichere Teleskoplader-Operationen verhindern und Unfälle auf Baustellen reduzieren. ↩

-

Entdecken Sie, wie Rückfahrwarnsysteme Unfälle verhindern, indem sie Arbeiter auf die Bewegungen von Teleskopladern aufmerksam machen, insbesondere an stark frequentierten Standorten mit toten Winkeln. ↩

-

Erfahren Sie mehr über die Vorteile von 360-Grad-Kamerasystemen bei der Reduzierung von toten Winkeln und der Verbesserung der Aufmerksamkeit der Bediener auf stark frequentierten Baustellen. ↩

-

Entdecken Sie die detaillierten Standards und Sicherheitsvorteile der ROPS/FOPS-Zertifizierung, die Bediener bei Überschlägen und herabfallenden Gegenständen schützt. ↩

-

Entdecken Sie, wie digitale Plattformen die Genauigkeit der Teleskoplader-Inspektion, die Nachverfolgung der Compliance und das proaktive Reparaturmanagement verbessern, um Ausfallzeiten zu reduzieren. ↩

-

Erläutert die kritischen Sicherheitsabstände, die Teleskopladerfahrer einhalten müssen, um elektrische Gefahren auf Baustellen zu vermeiden. ↩

-

Beschreibt die Notwendigkeit einer speziellen Schulung, um elektrische Risiken zu erkennen und die Sicherheit beim Arbeiten in der Nähe von Stromleitungen zu gewährleisten. ↩

-

Detaillierte Einblicke in die LMI-Zertifizierung gewährleisten die Sicherheit von Teleskopladern und die Einhaltung von Lastüberwachungsstandards, die für den Betrieb vor Ort von entscheidender Bedeutung sind. ↩