Wann beeinträchtigt hydraulischer Verschleiß die Leistung eines Teleskopladers? Warnzeichen im Einsatz

Vor kurzem erzählte mir ein Bauleiter in Brasilien, dass sein Teleskoplader bei schweren Hebearbeiten langsam “nachließ”, obwohl er gerade erst 3.000 Betriebsstunden erreicht hatte. Seine Frustration war offensichtlich – die Maschine funktionierte zwar noch, aber die Arbeiter verloren wertvolle Zeit, weil sie auf den “trägen” Ausleger warten mussten. Diese einzelne Beschwerde ist oft ein Anzeichen dafür, dass der Verschleiß der Hydraulik langsam spürbar wird.

Hydraulischer Verschleiß bei Teleskopladern entsteht durch zunehmende interne Leckagen und Reibung in Pumpen, Ventilen und Hubzylindern, was zu einem allmählichen Verlust von Volumeneffizienz1. Da die internen Leckagen mit zunehmendem Verschleiß ansteigen, umgeht mehr Hydrauliköl die Komponenten, anstatt eine nützliche Zylinderbewegung zu erzeugen, was zu einer langsameren Auslegerreaktion und einer verringerten Zyklusgeschwindigkeit unter Last führt – insbesondere wenn die Leistung messbar von den OEM-Spezifikationen des Modells abweicht.

Wann wirkt sich hydraulischer Verschleiß auf Teleskoplader aus?

Hydraulischer Verschleiß beeinträchtigt die Leistung von Teleskopladern, da interne Leckagen und Reibung in Pumpen, Ventilen oder Zylindern zunehmen. Mit abnehmender volumetrischer Effizienz bemerken Bediener möglicherweise eine träge Reaktion des Auslegers, eine geringere Schubkraft und einen höheren Gasbedarf, um die gleichen Funktionen auszuführen. Bei Schwerlast- oder Hochzyklusanwendungen können diese Warnzeichen je nach Arbeitszyklus, Wartungsqualität und Betriebsbedingungen relativ früh auftreten.

Die meisten Menschen sind sich nicht bewusst, dass hydraulischer Verschleiß bei Teleskopladern schon lange vor einer Panne auftritt. Ich habe dies auf Baustellen in Dubai und Deutschland beobachtet – Maschinen mit 3.000 Betriebsstunden “funktionieren” noch, aber die Bediener beginnen sich zu beschweren. Die ersten Anzeichen sind keine Leckagen auf dem Boden oder blinkende Warnleuchten. Stattdessen wird der Ausleger merklich langsamer. Die Bediener müssen möglicherweise den Gashebel viel weiter durchtreten, um die gleiche Funktion auszuführen, oder es dauert ein paar Sekunden länger, bis der Ausleger vollständig ausgefahren ist.

In einem Fall im letzten Jahr betrieb ein Vermieter in Brasilien eine Flotte von 4-Tonnen-Teleskopladern auf Betonbaustellen. Nach etwa 2.500 Betriebsstunden stellten die Mitarbeiter einen Rückgang der Zyklusgeschwindigkeit um 20% fest. Wir überprüften den volumetrischen Wirkungsgrad der Pumpe – er war auf etwa 82% gesunken. Zu diesem Zeitpunkt hob die Maschine zwar noch bis zur Nennhöhe, aber die tatsächliche Produktivität litt darunter. Das ist nicht nur eine Frage des Bedienkomforts. Ein langsamer Ausleger oder eine schwache Crowd können dazu führen, dass ein enger Hebeplan nicht eingehalten werden kann oder die Sicherheit gefährdet ist, wenn Lasten zu driften beginnen.

Das Wichtigste dabei ist: Hydraulikverschleiß wartet nicht bis zum Totalausfall. Selbst relativ geringe Erhöhungen der internen Leckage – oft als “unsichtbarer Ölbypass” bezeichnet – können die verfügbare Betätigungskraft erheblich reduzieren und die Auslegerfunktionen bei großer Reichweite verlangsamen. Ich empfehle immer, die durchschnittliche Zykluszeit zu verfolgen, wenn Maschinen Betriebsstunden sammeln, insbesondere wenn sie täglich unter anspruchsvollen Bedingungen eingesetzt werden. Zu warten, bis jemand sagt: “Diese Maschine fühlt sich träge an”, ist bereits zu spät. Einfache Überprüfungen mit einem Durchflussmesser oder Manometer können helfen, Verschleiß im Frühstadium zu erkennen, kostspielige Ausfallzeiten zu vermeiden und das Vertrauen der Bediener zu erhalten.

Hydraulischer Verschleiß kann dazu führen, dass Teleskoplader eine verminderte Auslegergeschwindigkeit und träge Schwenkfunktionen aufweisen, lange bevor sichtbare Leckagen oder Warnmeldungen auf dem Armaturenbrett auftreten.Wahr

Dies ist richtig, da der Verschleiß interner Hydraulikkomponenten, wie z. B. die Abnutzung von Pumpen- und Zylinderdichtungen, zunächst zu einem langsameren oder weniger reaktionsschnellen Betrieb führt, auch wenn keine externen Leckagen oder Systemalarme auftreten. Die Bediener bemerken zunächst Leistungsänderungen, was eine frühzeitige Erkennung erschwert.

Hydraulischer Verschleiß beeinträchtigt die Leistung des Teleskopladers erst, wenn unter der Maschine ein deutlicher Flüssigkeitsaustritt zu erkennen ist.Falsch

Das ist falsch, da Hydrauliksysteme häufig inneren Verschleiß aufweisen – wie z. B. erhöhte Spielräume oder verschlissene Dichtungen –, der die Effizienz und Geschwindigkeit verringert, bevor äußere Leckagen sichtbar werden. Bediener bemerken in der Regel Leistungsprobleme, wie z. B. langsame Auslegerbewegungen, bevor sie äußere Leckagen entdecken.

Wichtigste Erkenntnis: Eine nachlassende Hydraulikleistung beeinträchtigt die Produktivität des Teleskopladers und das Vertrauen des Bedieners schon lange vor einem Totalausfall. Die Überwachung der Zykluszeiten und Reaktionszeiten nach etwa 2.000 bis 3.000 Betriebsstunden in Hochleistungsumgebungen kann ungeplante Ausfallzeiten verhindern und die Arbeitsleistung aufrechterhalten.

Wie kann hydraulischer Verschleiß festgestellt werden?

Der hydraulische Verschleiß bei Teleskopladern wird durch drei wichtige Kontrollen bestätigt: Boom-Zykluszeit2, Systemdruck3, und Öltemperatur. Eine zuverlässige Diagnose nutzt diese objektiven Messungen und vergleicht die Ergebnisse mit den OEM-Spezifikationen des Modells. Eine erhebliche Abweichung von den erwarteten Werten deutet auf Leistungsmangel, interne Leckagen und Produktivitätsverluste hin, was eine umgehende Untersuchung und möglicherweise Wartungsmaßnahmen erforderlich macht.

Lassen Sie mich etwas Wichtiges zur Überprüfung des hydraulischen Verschleißes sagen: Vermutungen reichen nicht aus. Objektive Kontrollen sind der einzige zuverlässige Weg, um sich abzeichnende Probleme zu erkennen, bevor sie sich auf die Produktivität auswirken. Allzu oft verlassen sich Bediener auf ihr “Gefühl” oder gehen davon aus, dass es sich um ein Bedienungsproblem handelt, aber gemessene Leistungsdaten liefern die wahren Fakten. Eine der ersten Überprüfungen, die ich empfehle, ist die Messung der Zykluszeiten für das vollständige Ausfahren und Einfahren des Auslegers, sowohl im leeren Zustand als auch mit einer bekannten Last, und der Vergleich der Ergebnisse mit den OEM-Spezifikationen des jeweiligen Modells unter den angegebenen Testbedingungen. Wenn die gemessenen Zykluszeiten deutlich langsamer sind als die Referenzwerte des Herstellers, ist dies ein deutlicher Hinweis auf interne Leckagen, Pumpenverschleiß oder eine Ineffizienz des Steuerventils.

Ein Kunde in Peru kontaktierte mich wegen einer langsamen Auslegerreaktion bei einem drei Jahre alten Teleskoplader. Wir haben die Auslegerzykluszeit unter Last gemessen und fast 20 Sekunden aufgezeichnet, was eindeutig außerhalb der normalen Erwartungen für diese Maschine lag. Anschließend haben wir den Systemdruck am Testanschluss überprüft: Der maximale Druck erreichte 205 bar, verglichen mit den für das Modell angegebenen 230 bar. Ein Betrieb deutlich unter dem angegebenen Druck unter Last deutet auf eine unzureichende Hydraulikleistung hin und erfordert in der Regel eine weitere Untersuchung auf Ursachen wie interne Leckagen, Pumpenverschleiß oder Verluste am Hauptsteuerventil.

Die Öltemperatur ist der dritte Anhaltspunkt, den ich überprüfe. Nach etwa einer Stunde gemischter Arbeit erreichte der Hydrauliktank 87 °C bei einer Umgebungstemperatur von etwa 32 °C. Diese erhöhte Temperatur deutete darauf hin, dass das System unter Last übermäßige Wärme erzeugte, was mit erhöhten internen Leckagen und Ineffizienz einhergehen kann. Ich empfehle, diese drei Messungen regelmäßig aufzuzeichnen und vor dem Kauf eines Gebrauchtgeräts einen dokumentierten Funktionstest (Zykluszeit, Druck- und Temperaturprüfungen) durchzuführen. Dieser Ansatz macht versteckten Verschleiß sichtbar und schützt so sowohl die Betriebszeit als auch den Wiederverkaufswert.

Die Messung der Zeit, die ein Teleskoplader benötigt, um seinen Ausleger unter Last vollständig aus- und einzufahren, kann dabei helfen, den Verschleiß der internen Hydraulikkomponenten objektiv zu erkennen.Wahr

Hydraulischer Verschleiß, wie z. B. verschlissene Dichtungen oder eine verminderte Pumpeneffizienz, führt zu langsameren oder unregelmäßigen Auslegerzykluszeiten. Die Überwachung dieser Zykluszeiten unter kontrollierten Bedingungen ermöglicht einen Vergleich mit den Herstellerangaben und deckt versteckte Systemverschlechterungen auf.

Eine Sichtprüfung der Hydraulikschläuche reicht aus, um einen Verschleiß der Hydraulik festzustellen, der sich auf die Leistung des Teleskopladers auswirkt.Falsch

Hydraulischer Verschleiß tritt häufig im Inneren von Zylindern, Pumpen und Ventilen auf. Diese Probleme lassen sich nicht einfach durch Betrachten der Schläuche erkennen, da der äußere Zustand der Schläuche keine Rückschlüsse auf interne Flüssigkeitsbypässe oder Druckverluste zulässt, die sich auf die Leistung auswirken.

Wichtigste ErkenntnisObjektive Kontrollen – Zykluszeit, Druck und Öltemperatur – sind unerlässlich, um hydraulischen Verschleiß bei Teleskopladern zu erkennen und zu bestätigen. Die Verwendung tatsächlicher Messwerte im Vergleich zu den OEM-Spezifikationen liefert eindeutige Hinweise auf Leistungsverluste und hilft dabei, zeitnahe Wartungsentscheidungen zu treffen, wodurch sowohl die Betriebszeit als auch der Wiederverkaufswert geschützt werden.

Was sind erste Anzeichen für hydraulischen Verschleiß?

Frühzeitiger hydraulischer Verschleiß bei Teleskopladern tritt vor schweren Ausfällen auf. Zu den wichtigsten Anzeichen gehört eine langsamere Auslegerbetrieb unter Last4, ruckartige oder ungleichmäßige Bewegungen, hörbare Schläge oder Klopfen aus den Zylindern, erhöhter Kraftstoffverbrauch, ungleichmäßige Lenkung und spürbares Knallen oder Kriechen der Anbaugeräte im geparkten Zustand. Die Protokollierung dieser Probleme anhand des Betriebsstundenzählers unterstützt eine proaktive Wartung und vermeidet kostspielige Hydrauliküberholungen.

Wenn Maschinenführer kleine Veränderungen in der Hydraulikleistung bemerken, ist es wichtig, diese nicht zu ignorieren. Kleine Probleme – wie ein Ausleger, der sich unter Last langsamer ausfahren lässt, oder eine etwas schwergängige Lenkung – treten oft schon Hunderte von Stunden vor einer größeren Panne auf. Ich habe letztes Jahr auf einer Baustelle in Dubai gearbeitet, wo ein 4-Tonnen-Teleskoplader mit einer Reichweite von 15 Metern eine leichte Verzögerung beim Ausfahren des Auslegers zeigte, insbesondere beim Bewegen von Bündeln bei voller Ausfahrlänge. Das Team dachte, es sei nur ein arbeitsreicher Tag, aber nach zwei Wochen verschlimmerte sich das Problem und die Produktivität der Baustelle sank um fast 20%. Als sie Hilfe holten, waren die Pumpenspiele stark verschlissen und die Reparaturen kosteten sie drei Tage Ausfallzeit.

Ein weiteres deutliches Anzeichen – ruckartige, ungleichmäßige Zylinderbewegungen – deutet in der Regel auf inneren Verschleiß der Ventile oder zunehmende Undichtigkeiten hin. Ich habe dies in Brasilien bei einer Mietflotte beobachtet: Ein Bediener berichtete, dass der Ausleger “springen” würde, anstatt Lasten sanft abzusenken. Wir überprüften den Stundenzähler – knapp über 2.100 Stunden. Dank der frühzeitigen Diagnose konnten wir ein undichtes Teil austauschen. Lasthalteventil5 in wenigen Stunden, nicht mit einer vollständigen Systemüberholung befassen.

Vergessen Sie nicht die leisen Warnsignale wie erhöhten Kraftstoffverbrauch oder das Absenken des Auslegers (Kriechen nach unten), wenn das Fahrzeug mit ausgeschaltetem Motor geparkt ist. Das sind klassische Anzeichen für interne Leckagen – in der Regel an den Zylinderdichtungen oder Ventilen. Ich empfehle den Bedienern immer, ein einfaches Protokoll nach Betriebsstunden zu führen, wenn eines dieser Symptome auftritt. Auch wenn es sich nur um eine Kleinigkeit zu handeln scheint, verschafft die Erfassung dieser Details Ihrem Wartungsteam einen Vorsprung. Dies ist der beste Weg, um eine vollständige Überholung der Hydraulik zu vermeiden und Ihren Teleskoplader dort einzusetzen, wo er gebraucht wird – auf der Baustelle und nicht in der Werkstatt.

Ein leichter Anstieg des Lenkwiderstands kann eines der ersten Anzeichen für Verschleiß im Hydrauliksystem von Teleskopladern sein und ist oft schon erkennbar, bevor sichtbare Hydraulikflüssigkeitslecks auftreten.Wahr

Hydraulischer Verschleiß im Frühstadium kann die innere Reibung erhöhen und die Effizienz in den Lenkkreisläufen verringern, wodurch sich die Lenkung steifer anfühlt, bevor äußere Anzeichen wie Undichtigkeiten auftreten.

Hydraulischer Verschleiß beeinträchtigt die Leistung des Teleskopladers erst dann, wenn das System eine erhebliche Menge an Flüssigkeit verliert.Falsch

Leistungsprobleme beginnen oft mit internem Verschleiß, wie z. B. einer unzureichenden Pumpenleistung oder kleinen internen Leckagen, lange bevor ein Verlust an Hydraulikflüssigkeit feststellbar ist.

Wichtigste Erkenntnis: Bediener sollten subtile Veränderungen – wie träge Auslegerbewegungen, ungewöhnliche Geräusche oder unerwarteter Kraftstoffverbrauch – als frühzeitige Warnsignale für hydraulischen Verschleiß betrachten und nicht nur als Beschwerden. Durch zeitnahe Meldungen und die Erfassung mit einem Stundenzähler können Wartungsteams Reparaturen planen und so ungeplante Ausfallzeiten und teurere Systemüberholungen vermeiden.

Wie wirkt sich verschmutztes Öl auf den Verschleiß von Hydrauliksystemen aus?

Verunreinigtes Hydrauliköl beschleunigt den abrasiven, adhäsiven und Ermüdungsverschleiß in Pumpen, Ventilen und Zylinderoberflächen von Teleskopladern. Eine erhöhte Partikelverunreinigung erhöht die interne Leckage und Wärmeentwicklung und führt zu einem sich selbst verstärkenden Verschleißzyklus, der die Lebensdauer der Komponenten verkürzt. Die Aufrechterhaltung der Hydraulikölreinheit innerhalb der vom OEM empfohlenen ISO 4406-Ziele ist entscheidend für die Erhaltung der Hydraulikeffizienz und -zuverlässigkeit.

Der größte Fehler, den ich beobachte, ist, dass Betreiber davon ausgehen, dass ein Hydraulikölwechsel aufgeschoben werden kann, nur weil der Teleskoplader “noch gut fährt”. In Wirklichkeit ist eine Ölverschmutzung zunächst oft unsichtbar, aber äußerst zerstörerisch. Selbst eine geringfügige Überschreitung der Reinheitsklasse ISO 17/15/12 kann das Innere Ihres Hydraulikkreislaufs in eine Hochgeschwindigkeitsschleifmaschine verwandeln. Abrasive Partikel zerkratzen bei jedem Systemzyklus die Pumpenzahnräder, Ventilspulen und Zylinderstangen. Aus meiner Erfahrung mit der Betreuung von Fuhrparks in Dubai weiß ich, dass die Lebensdauer von Pumpen bei schlechter Filterung erschreckend schnell sinkt – manchmal versagen sie schon vor 3.000 Betriebsstunden. Sauberes Öl? Dieselben Pumpen können mit minimalen Problemen weit über 8.000 Stunden laufen.

Ich erinnere mich an ein Projekt in Kasachstan, bei dem eine Mietflotte mit ständigen Zylinderlecks und klemmenden Ventilen an ihren 4-Tonnen-Hochhubgeräten zu kämpfen hatte. Die Ölanalyse ergab feine Silikate aus vom Wind verwehtem Staub – etwas, das man nur unter dem Mikroskop erkennen kann, nicht mit einem Ölmessstab. Nachdem sie begonnen hatten, die Filter alle 300 Stunden auszutauschen und geeignete Tankentlüftungen zu installieren, sank ihre Ausfallzeit drastisch. Der Verschleiß durch Adhäsion und Ermüdung verlangsamte sich, da das Öl das System nun schützte, anstatt es zu beschädigen. Glauben Sie mir, die zusätzlichen 30 Minuten für regelmäßige Ölkontrollen haben sich durch die eingesparten Reparaturkosten mehr als bezahlt gemacht.

Die Sache ist die: Wenn Sie den routinemäßigen Filterwechsel überspringen oder mit einer einfachen, ungefilterten Tankentlüftung fahren, können Sie genauso gut ein Budget für eine vollständige hydraulische Überholung6 alle paar tausend Stunden. Interne Leckagen nehmen zu, die Systemtemperaturen steigen und der Verschleiß beschleunigt sich in einem Teufelskreis, dessen Beendigung kostspielig ist. Ich empfehle immer, die Ölreinheit wöchentlich zu überprüfen. Selbst an sauber aussehenden Baustellen können Arbeiten in staubigen Regionen den Hydraulikkreislauf eines Teleskopladers schneller als gedacht in eine Verschleißzone verwandeln.

Mikroskopisch kleine Schleifpartikel in verschmutztem Hydrauliköl können den Verschleiß der Pumpenzahnräder und Schieberventile von Teleskopladern beschleunigen, auch wenn ein Leistungsverlust nicht sofort erkennbar ist.Wahr

Hydraulikkomponenten werden mit engen Toleranzen konstruiert, sodass selbst geringfügige Verunreinigungen zu anhaltendem innerem Verschleiß führen können, lange bevor äußere Symptome erkennbar werden.

Hydraulischer Verschleiß durch verschmutztes Öl beeinträchtigt die Leistung des Teleskopladers nur dann, wenn das Öl sichtbar verfärbt ist.Falsch

Die meisten schädlichen hydraulischen Verunreinigungen sind zu klein, um mit bloßem Auge erkennbar zu sein, und zerstörerischer Verschleiß kann bereits einsetzen, während das Öl noch sauber erscheint. Daher ist es ungenau, sich allein auf eine Sichtprüfung zu verlassen.

Wichtigste Erkenntnis: Aufrechterhaltung Hydraulikölreinheit7 ist entscheidend für die Zuverlässigkeit von Teleskopladern. Verschmutztes Öl verkürzt die Lebensdauer von Pumpen und Ventilen erheblich und treibt die Wartungskosten in die Höhe. Eine strenge Filterung, rechtzeitige Filterwechsel und regelmäßige Ölkontrollen sind unerlässlich. Andernfalls müssen Flotten mit höheren Kosten für beschleunigte Reparaturen von Komponenten und einer verkürzten Lebensdauer rechnen.

Wie wirkt sich Hitze auf den Verschleiß von Hydrauliksystemen aus?

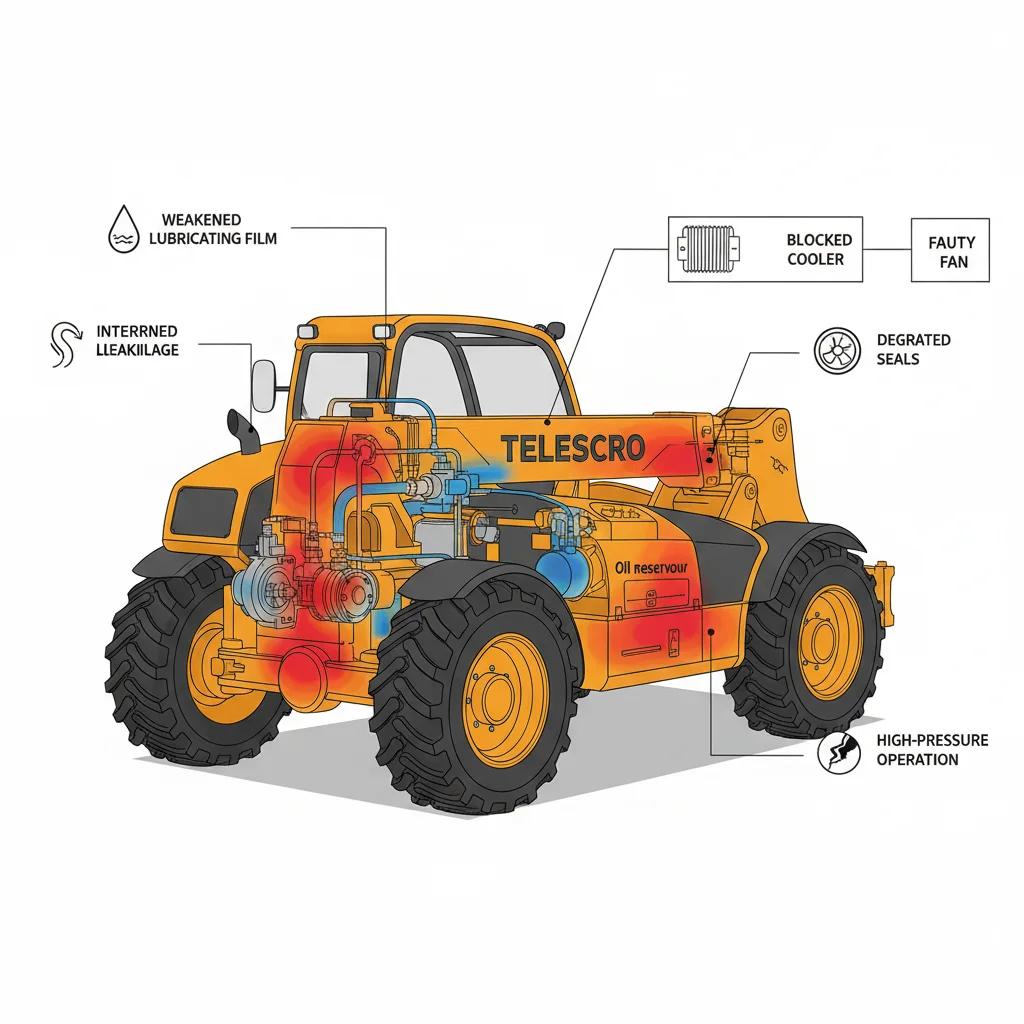

Übermäßige Hitze ist sowohl Ursache als auch Symptom für hydraulischen Verschleiß bei Teleskopladern. Anhaltend hohe Öltemperaturen schwächen den Schmierfilm, beschleunigen den Verschleiß der Dichtungen und erhöhen die internen Leckagen, was zu einem allmählichen Leistungsverlust führt. Verstopfte Kühler, defekte Lüfter und längerer Hochdruckbetrieb beschleunigen diesen Prozess, sodass sich Hitze und Verschleiß gegenseitig verstärken und die Hydraulikleistung zunehmend beeinträchtigen.

Letzten Sommer erhielt ich einen Anruf von einem Baustellenleiter in Dubai – sein 4 Tonnen schwerer, 17 Meter hoher Teleskoplader verlor gegen Mittag an Hubkraft. Die Hauptbeschwerde? Langsame Auslegerbewegung und Hydrauliköl, das fast zu heiß zum Anfassen war. Bei der Inspektion haben wir Öltemperaturen von über 90 °C im Tank gemessen, was weit über dem sicheren Bereich für die meisten Teleskoplader liegt. Was in diesem Fall passiert, ist ziemlich klar: Heißes Öl wird dünnflüssig und tritt daher an den inneren Spalten aus, insbesondere bei älteren Zylindern und Pumpen. Anstatt Druck aufzubauen, um Arbeit zu verrichten, wird diese Energie direkt in noch mehr Wärme umgewandelt – ein Teufelskreis, der meiner Erfahrung nach die Produktivität auf Baustellen in der Wüste völlig ruiniert.

Ich habe auch Baustellen in Brasilien gesehen, wo Staub und Betonreste nach nur zwei Monaten fast jede Lamelle im Hydraulikölkühler verstopft hatten. Wenn der Luftstrom blockiert ist, kann der Lüfter die Öltemperatur nicht mehr senken. Es kommt zu vorzeitigem Versagen der Dichtungen – der Gummi wird hart oder rissig, dann treten sowohl innerhalb als auch außerhalb der Komponenten Undichtigkeiten auf. Sobald die Dichtungen verschlissen sind, tritt mehr Öl aus und das Problem verschlimmert sich. Bei einigen Modellen kann bis zu einem Viertel der Maschineneffizienz verloren gehen, bevor jemand etwas bemerkt – ein enormer Kostenfaktor, wenn Sie lange Schichten arbeiten oder Anbaugeräte mit hohem Durchflussbedarf einsetzen.

Hier ist mein ehrlicher Rat: Überprüfen Sie bei schwierigen Wetterbedingungen oder intensiver Nutzung täglich die Hydrauliktemperatur. Eine einfache Infrarot-Temperaturmesspistole reicht dafür völlig aus. Reinigen Sie den Kühler und den Radiator mindestens alle 500 Betriebsstunden, in staubigen städtischen Gebieten oder Bergwerken sogar noch häufiger. Das ist besser, als später für eine neue Pumpe zu bezahlen oder hartnäckige interne Lecks zu suchen.

Eine zu hohe Hydrauliköltemperatur beschleunigt den Abbau von Öladditiven, was zu erhöhtem innerem Verschleiß der Hydraulikkomponenten des Teleskopladers führt, noch bevor ein merklicher Leistungsabfall auftritt.Wahr

Hydrauliköl enthält Additive, die Verschleiß und Korrosion verhindern. Bei hohen Temperaturen zersetzen sich diese Additive schneller, wodurch Komponenten in Pumpen, Ventilen und Zylindern anfällig für Verschleiß und Beschädigungen werden, bevor offensichtliche Leistungsprobleme wie langsameres Heben oder Leckagen auftreten.

Hydrauliksysteme in Teleskopladern werden von der Umgebungstemperatur kaum beeinflusst, da die Öltemperatur ausschließlich durch das interne Kühlsystem der Maschine geregelt wird.Falsch

Die Umgebungstemperatur hat einen direkten Einfluss auf die Temperatur des Hydrauliköls, da das Kühlsystem nur eine bestimmte Menge an Wärme abführen kann, insbesondere in sehr heißen Klimazonen. Eine unzureichende Kühlung oder hohe Außentemperaturen können dazu führen, dass das Öl die sicheren Betriebsgrenzen überschreitet, was den Verschleiß erhöht und die Hydraulikleistung verringert.

Wichtigste ErkenntnisAnhaltende hydraulische Überhitzung in Teleskopladern beschleunigt interne Leckagen, Dichtungsausfälle und Verschleiß von Bauteilen, was zu erheblichen Effizienzverlusten führt. Tägliche Temperaturkontrollen und die Reinigung der Kühler alle 500 Betriebsstunden – an staubigen Standorten sogar noch häufiger – sind entscheidend, um teure Reparaturen und Leistungseinbußen zu vermeiden.

Wann müssen Hydraulikdichtungen ausgetauscht werden?

Hydraulikdichtungen, Zylinder und Stangen in Teleskopladern müssen überprüft oder überholt werden, wenn Symptome wie äußere Undichtigkeiten, langsame Boomdrift8, oder eine instabile Hubsteuerung beobachtet werden. Diese Anzeichen deuten auf interne Leckagen oder eine Verschlechterung der Dichtungen hin, was zu Druckverlust, Ölverschmutzung und Effizienzverlust führen kann. Der Wartungszeitpunkt variiert stark je nach Arbeitszyklus, Umgebung und Wartungsqualität, daher sollten Maßnahmen eher auf der Grundlage beobachteter Leistungsänderungen als nach einem festen Kalenderintervall getroffen werden.

Letzten Monat rief mich ein Bauunternehmer aus Dubai an, nachdem er bemerkt hatte, dass der Ausleger seines 4-Tonnen-Teleskopladers selbst bei ausgeschaltetem Motor immer weiter nach unten rutschte. Zunächst hielt sein Team das für keine große Sache – nur ein kleiner Ölfleck auf der Zylinderstange. Aber dieses kleine Leck verriet mir sofort, dass die Hydraulikdichtungen langsam versagten. Wenn ein beladener Ausleger innerhalb von zehn Minuten um mehr als ein paar Zentimeter absinkt, insbesondere bei Nennlast, ist das nicht nur lästig, sondern auch ein Sicherheitsrisiko. Das Absinken bedeutet, dass Druck an den Kolbendichtungen im Zylinder vorbei entweicht und Ihre Pumpe Überstunden macht, um dies auszugleichen.

Ich habe Fälle in Südafrika gesehen, in denen das Ignorieren dieser frühen Anzeichen zu einem erheblichen Leistungsverlust in der Mitte eines Projekts geführt hat. Die Besatzungen bemerkten, dass sich der Ausleger ruckartig bewegte oder während eines Hubvorgangs seine Position nicht halten konnte. Das passiert, weil Öl an verschlissenen Dichtungen vorbeifließt, was zu Druckverlust und – schlimmer noch – zum Eindringen von Verunreinigungen führt. Im Durchschnitt müssen die externen Dichtungen der meisten Teleskoplader, die regelmäßig im Bauwesen eingesetzt werden, etwa alle 2–3 Jahre überprüft oder ausgetauscht werden. Wenn Sie in einer sandigen oder korrosiven Umgebung arbeiten, können Upgrades wie verchromte oder nitrierte Stangen die Lebensdauer dieser Dichtungen um mindestens 50% verlängern, insbesondere bei täglichen Stangeninspektionen und geeigneten Abstreiferdichtungen.

Ich empfehle immer, auf Anzeichen wie instabile Auslegersteuerung, langsame oder ungleichmäßige Bewegungen oder sogar kleine Tropfen um die Stange herum zu achten. Sobald Kontrollverlust oder Drift die Arbeit beeinträchtigen, ist es Zeit für eine Wartung der Dichtungen und Zylinder – und nicht erst, wenn das System endgültig ausfällt. Frühzeitiges Handeln sorgt für mehr Sicherheit auf der Baustelle und hält die Nennleistung auf dem erforderlichen Niveau.

Die Hydraulikdichtungen eines Teleskopladers sollten überprüft oder ausgetauscht werden, wenn der Ausleger bei ausgeschaltetem Motor unter Last merklich nachgibt, da dies häufig auf interne Leckagen hinweist, die sowohl die Sicherheit als auch die Tragfähigkeit beeinträchtigen können.Wahr

Eine Auslenkung des Auslegers bei ausgeschaltetem Motor deutet darauf hin, dass der Hydraulikkreislauf aufgrund einer undichten Dichtung den Druck nicht aufrechterhalten kann, wodurch die Fähigkeit des Teleskopladers, Lasten sicher zu tragen und zu positionieren, beeinträchtigt wird. Dies ist ein wichtiger Indikator für Verschleiß und ein Hinweis darauf, dass die Dichtung ausgetauscht werden muss.

Hydraulikdichtungen können unverändert bleiben, solange sie keinen vollständigen Verlust der Hydraulikfunktion verursachen, da geringfügige Leckagen ein normaler Bestandteil des Betriebs von Teleskopladern sind.Falsch

Selbst geringfügige Hydrauliklecks deuten auf eine Verschlechterung der Dichtung hin, was zu Druckverlust, unkontrollierten Bewegungen und potenziellen Sicherheitsrisiken führen kann. Das Ignorieren früher Anzeichen von Dichtungsverschleiß kann zu Geräteausfällen und unsicheren Arbeitsbedingungen führen.

Wichtigste ErkenntnisBeheben Sie Hydrauliklecks, Auslegerdrift oder instabile Auslegersteuerung bei Teleskopladern, sobald diese festgestellt werden. Anstatt sich auf feste Zeitintervalle zu verlassen, sollten Wartungsentscheidungen anhand der beobachteten Symptome und der Servicekriterien des Originalherstellers getroffen werden. Frühzeitiges Eingreifen gewährleistet die Lastkontrolle, verhindert Druckverlust und Ölverschmutzung und trägt zur Aufrechterhaltung einer sicheren, vorhersehbaren Leistung bei – insbesondere bei rauen oder hochbelasteten Anwendungen.

Wann ist eine hydraulische Überholung kosteneffizient?

Eine hydraulische Überholung eines Teleskopladers ist finanziell gerechtfertigt, wenn die Ausleger- oder Hubzykluszeiten um 25–30% gegenüber den Spezifikationen langsamer werden., Prüfdurchfluss bei Nenndruck9 Fällt um 15–20% ab oder der Betriebsdruck erreicht unter Last selbst nach Wartungsarbeiten nicht das Entlastungsniveau von 90–95%. Verborgene Produktivitätsverluste übersteigen oft die Überholungskosten.

Ich habe mit Kunden zusammengearbeitet, die genau diesen Fehler gemacht haben – sie haben zu lange mit einer Hydrauliküberholung gewartet, weil die Vorlaufkosten hoch erschienen. Vor einigen Monaten wurde ich von einem Bauunternehmer aus Kasachstan kontaktiert, der mit seinem 4-Tonnen-Teleskoplader mit 17 Metern Reichweite unzufrieden war. Der Ausleger brauchte fast 12 Sekunden länger, um sich vollständig auszufahren, als noch im Neuzustand. Auf dem Papier ist das nicht dramatisch. Aber da das Projekt von schnellen Arbeitszyklen abhängig war, summierte sich diese verlorene Zeit schnell zu erheblichen Überstundenkosten und Terminüberschreitungen.

Meiner Erfahrung nach verliert man bereits viel Geld, wenn die Hub- oder Auslegerzyklen um mehr als 25% gegenüber den ursprünglichen Spezifikationen langsamer werden oder das Hydrauliksystem selbst nach einem neuen Filter und Ölwechsel den Entlastungsdruck von 90% unter Last nicht erreichen kann. Ich habe in Brasilien Arbeiten gesehen, bei denen die Bediener trotz langsamer Zyklen “durchhalten”, in der Hoffnung, die Überholungskosten in das Budget des nächsten Jahres zu verschieben. Aber wenn man eine $3.000-Wartung um weitere sechs Monate verschiebt, kostet das in der Regel das Doppelte an Produktivitätsverlusten.

Die Sache ist die: Wenn der Testfluss bei vollem Druck um etwa 15–20% abfällt, geht es nicht nur um Langsamkeit. Das System beginnt, mehr Wärme zu erzeugen, Ventile verkleben und es besteht die Gefahr einer Verunreinigung, die einen vollständigen Umbau des Hydraulikkreislaufs erforderlich machen kann – ich habe das schon erlebt, nachdem eine Zylinderdichtung versagt hatte und Schmutz durch die Pumpe gelangte. Bei Flotten, die intensiv genutzt werden – 5.000 bis 7.000 Stunden und bei Mietfahrzeugen sogar noch früher – macht sich eine planmäßige Überholung schnell bezahlt. Ich empfehle, Ihre Zykluszeiten monatlich zu verfolgen und frühzeitig zu handeln; das schont das System und das Budget.

Eine verzögerte hydraulische Überholung kann zu längeren Ausfahrzeiten des Auslegers führen, was für sich genommen vielleicht nicht bedeutend erscheint, aber bei zyklusabhängigen Projekten erhebliche Überstundenkosten verursachen kann.Wahr

Hydraulischer Verschleiß äußert sich häufig in langsameren Arbeitsabläufen, was zu Produktivitätsverlusten und erhöhten Überstundenkosten führen kann, insbesondere wenn die Projektzeitpläne von schnellen Maschinenzyklen abhängen.

Hydraulischer Verschleiß, der die Leistung des Auslegers beeinträchtigt, kann immer durch geringfügiges Nachfüllen von Flüssigkeit behoben werden und erfordert keine vollständige Überholung, bis das gesamte System ausfällt.Falsch

Kleinere Wartungsarbeiten an Flüssigkeiten beheben keine internen Verschleißerscheinungen wie verschlissene Dichtungen oder zerkratzte Zylinder, die die Leistung des Teleskopladers erheblich beeinträchtigen können, lange bevor es zu einem Totalausfall des Systems kommt.

Wichtigste ErkenntnisHydrauliküberholungen sind kosteneffizient, wenn gleichmäßiger Verschleiß zu Leistungseinbußen führt, wie z. B. langsamere Zyklen oder verminderter Systemdruck. Eine Verzögerung der Wartung führt zu versteckten Produktivitätsverlusten, die die Überholungskosten bei weitem übersteigen können, insbesondere bei anspruchsvollen Anwendungen oder Flotten mit hoher Betriebsstundenzahl. Ein frühzeitiges Eingreifen verringert auch das Risiko von systemweiten Schäden.

Wie wirkt sich die Nutzung auf den hydraulischen Verschleiß aus?

Die Rate des hydraulischen Verschleißes bei Teleskopladern variiert stark mit Arbeitszyklus10 und die Verwendung von Anbaugeräten. Bei leichten landwirtschaftlichen Arbeiten tritt möglicherweise erst nach 5.000 bis 6.000 Betriebsstunden ein erheblicher Leistungsverlust auf. Im Gegensatz dazu führen anspruchsvolle Aufgaben, häufiges Ausfahren des Auslegers und Dauerbetrieb hydraulische Anbaugeräte11 kann bereits nach 2.000 bis 3.000 Betriebsstunden zu erheblicher “Schwäche” führen.

Um ehrlich zu sein, kommt es in erster Linie darauf an, wie der Teleskoplader auf Ihrer Baustelle eingesetzt wird – und nicht nur darauf, was in der Broschüre steht. Ich habe zwei identische 4-Tonnen-Maschinen bei unterschiedlichen Einsätzen gesehen, die völlig unterschiedlich schnell gealtert sind. In Kasachstan setzte ein Betreiber einer Mietflotte seine Maschinen ununterbrochen beim Hochhausbau ein, wobei der Ausleger alle fünf Minuten vollständig ausgefahren wurde und mindestens die Hälfte des Tages mit nahezu Nennkapazität gehoben wurde. Nach 2.500 Betriebsstunden verlor seine Hauptpumpe an Druck und das Hydraulikgefühl wurde träge – besonders spürbar beim Ausfedern von Lasten oder beim Ausfahren des Teleskopauslegers bei großer Reichweite.

Vergleichen Sie das nun mit einem Milchbauern, mit dem ich in Neuseeland zusammengearbeitet habe. Die Hauptaufgabe seines Teleskopladers bestand darin, ein- bis zweimal täglich Heuballen zu stapeln und Futter zu laden. Moderate Lasten, leichte Auslegerbewegungen, selten bei maximaler Ausladung. Nach 5.500 Betriebsstunden war die Hydraulikleistung immer noch solide – kein offensichtlicher Leistungsverlust und keine Öllecks, abgesehen von einem kleinen Tropfen aus einem Schlauch alle paar Monate. Der Unterschied liegt in der Auslastung und darin, wie sich Anbaugeräte auf die Gesamtbelastung des Systems auswirken.

Hydraulische Anbaugeräte wie Kehrmaschinen, Rotatoren oder Ballenpressen stellen zusätzliche Anforderungen an das System. Wenn mehr als die Hälfte Ihrer Aufgaben einen kontinuierlichen Hydraulikfluss bei mittlerem bis hohem Druck erfordern, erwärmt sich das Öl schneller, die Ventilkörper arbeiten ununterbrochen und die Dichtungen verschleißen schneller. Ich empfehle Kunden, die schwere Anbaugeräte verwenden, in der Regel, ihre Öl- und Filterwechselintervalle zu halbieren – also nach 1.000 statt nach 2.000 Betriebsstunden. Und warten Sie nicht auf offensichtliche Symptome – planen Sie für diese stark beanspruchten Maschinen frühzeitig Pumpen- und Zylinderprüfungen ein. So vermeiden Sie kostspielige Ausfallzeiten.

Häufiger Betrieb nahe der maximalen Auslegerausladung und Tragfähigkeit kann den Verschleiß der internen Hydraulikkomponenten beschleunigen und zu einer vorzeitigen Leistungsminderung führen.Wahr

Hydrauliksysteme sind unter schweren oder wiederholten Hochlastzyklen einer höheren Belastung und Wärmeentwicklung ausgesetzt, was die Reibung und den Verschleiß an Pumpen, Ventilen und Zylindern erhöht. Ein konstanter Betrieb nahe diesen Grenzwerten kann die effektive Lebensdauer des Systems im Vergleich zu einer geringeren Beanspruchung verkürzen.

Der hydraulische Verschleiß wird ausschließlich durch die Gesamtbetriebsstunden bestimmt, unabhängig von der Art und Intensität der Aufgaben des Teleskopladers.Falsch

Die Abnutzungsrate des Hydrauliksystems hängt stark davon ab, wie die Maschine genutzt wird. Häufige schwere Lasten und schnelle Zyklen beschleunigen die Abnutzung viel stärker als leichte oder sporadische Nutzung. Zwei Maschinen mit identischen Betriebsstunden, aber unterschiedlichen Betriebsprofilen können sehr unterschiedliche Zustände des Hydrauliksystems aufweisen.

Wichtigste ErkenntnisDie hydraulische Leistung eines Teleskopladers hängt stark von der Arbeitsbelastung und der Verwendung von Anbaugeräten ab. Maschinen, die für schwere Arbeiten oder den intensiven Einsatz von Anbaugeräten eingesetzt werden, müssen in der Regel früher gewartet werden als Maschinen, die für leichte landwirtschaftliche Arbeiten eingesetzt werden. Flottenmanager sollten die Wartungsintervalle und Pumpenprüfungen an die tatsächliche Nutzungsintensität und das Anwendungsprofil anpassen.

Wie kann hydraulischer Verschleiß verzögert werden?

Konsequente, schonende Wartungsgewohnheiten – wie die Einhaltung der empfohlenen Reinheitsgrade für Hydraulikflüssigkeiten, die Verwendung hochwertiger Filter, regelmäßige Überprüfungen von Schläuchen und Dichtungen, die Wartung von Kühlsystemen und die Inspektion mechanischer Schnittstellen – verzögern den Verschleiß der Hydraulik erheblich. Diese Maßnahmen erhalten die Leistung des Teleskopladers und verlagern Reparaturen von Notfällen zu geplanten Überholungen, wodurch die Lebensdauer kritischer Hydraulikkomponenten verlängert wird.

Ich möchte Ihnen etwas Wichtiges über die Wartung von Hydrauliksystemen mitteilen: Bediener unterschätzen oft, wie wichtig kleine Gewohnheiten sind. Hydraulischer Verschleiß schlägt Ihnen nicht ins Gesicht, sondern baut sich still und leise auf, bis Sie plötzlich im ungünstigsten Moment mit ruckartigen Lenkbewegungen oder schwachen Auslegerbewegungen konfrontiert werden. Vor einigen Jahren war ich auf einer Baustelle in Kasachstan, wo ein Team einen 4-Tonnen-Teleskoplader mit 14 Metern Reichweite fast 1.500 Stunden lang betrieb, ohne die Filter planmäßig zu wechseln. Als sie mich anriefen, wiesen alle Zylinder Kratzer auf und die Pumpe war bereits laut. Das Auslassen einfacher Wartungsarbeiten führte zu einer Woche Ausfallzeit und einer hohen Rechnung. Die Realität ist, dass die Sauberkeit der Flüssigkeit über die Lebensdauer der Hydraulik entscheidet. Ich empfehle immer die Verwendung von OEM-Filtern (oder bewährten Äquivalenten) und deren Wechsel alle 250 bis 500 Stunden, wie im Handbuch angegeben. Mischen Sie niemals verschiedene Ölsorten – ein Kunde in den Vereinigten Arabischen Emiraten hat das versucht und dadurch eine Dichtungsschwellung an einer kompakten 2,5-Tonnen-Einheit verursacht. Das Nachfüllen nur mit der richtigen Sorte hält die Verschmutzung gering. Ehrlich gesagt kann ein $20-Filter Tausende an Kosten für die Überholung von Zylindern und Pumpen einsparen. Auch die Bedingungen auf der Baustelle spielen eine Rolle. Bei staubigen Projekten sollten Sie den Kühler täglich ausblasen und auf Verstopfungen des Kühlers achten – Überhitzung verkürzt die Lebensdauer von Öl und Dichtungen erheblich. Gehen Sie wöchentlich um die Maschine herum: Überprüfen Sie die Schläuche auf Schweißspuren oder feuchten Staub, inspizieren Sie die Zylinderstangen auf Kerben und suchen Sie nach Anzeichen für seitliche Belastung oder Fehlausrichtung, insbesondere dort, wo sich der Ausleger erstreckt. An einem Standort in Brasilien konnte durch einfaches Schmieren der Auslegerketten und deren korrekte Ausrichtung ein scheinbares “Hydraulikproblem” behoben werden – ohne dass teure Teile benötigt wurden.

Der Austausch der Hydraulikfilter in den vom Hersteller empfohlenen Intervallen kann den Verschleiß von Zylindern und Pumpen erheblich verzögern, indem er verhindert, dass abrasive Partikel zirkulieren.Wahr

Hydrauliksysteme sind auf saubere Flüssigkeiten angewiesen. Verunreinigtes Öl beschleunigt den Verschleiß, da abrasive Materialien die Innenflächen beschädigen können. Die Einhaltung der Filterwechselintervalle gewährleistet daher die Sauberkeit der Flüssigkeit und reduziert den Verschleiß.

Das Nachfüllen von Hydraulikflüssigkeit allein reicht in der Regel aus, um die meisten Ursachen für hydraulischen Verschleiß in einem Teleskoplader zu verhindern.Falsch

Das bloße Nachfüllen von Flüssigkeit behebt weder die Verschmutzung noch die Verstopfung des Filters. Wenn verschmutzte Flüssigkeit im System verbleibt oder die Filter vernachlässigt werden, setzt sich der Verschleiß trotz ausreichendem Flüssigkeitsstand fort.

Wichtigste ErkenntnisProaktive Wartung – einschließlich Flüssigkeitsreinheit, korrekter Filterverwendung, regelmäßiger Inspektionen, Pflege des Kühlsystems und Druckprüfung – kann den erkennbaren Verschleiß der Hydraulik verzögern und dazu beitragen, dass Teleskoplader näher an ihrem Neuzustand betrieben werden können. Dieser Ansatz reduziert Notfallausfälle und ermöglicht es, Hydraulikarbeiten während geplanter Überholungen durchzuführen.

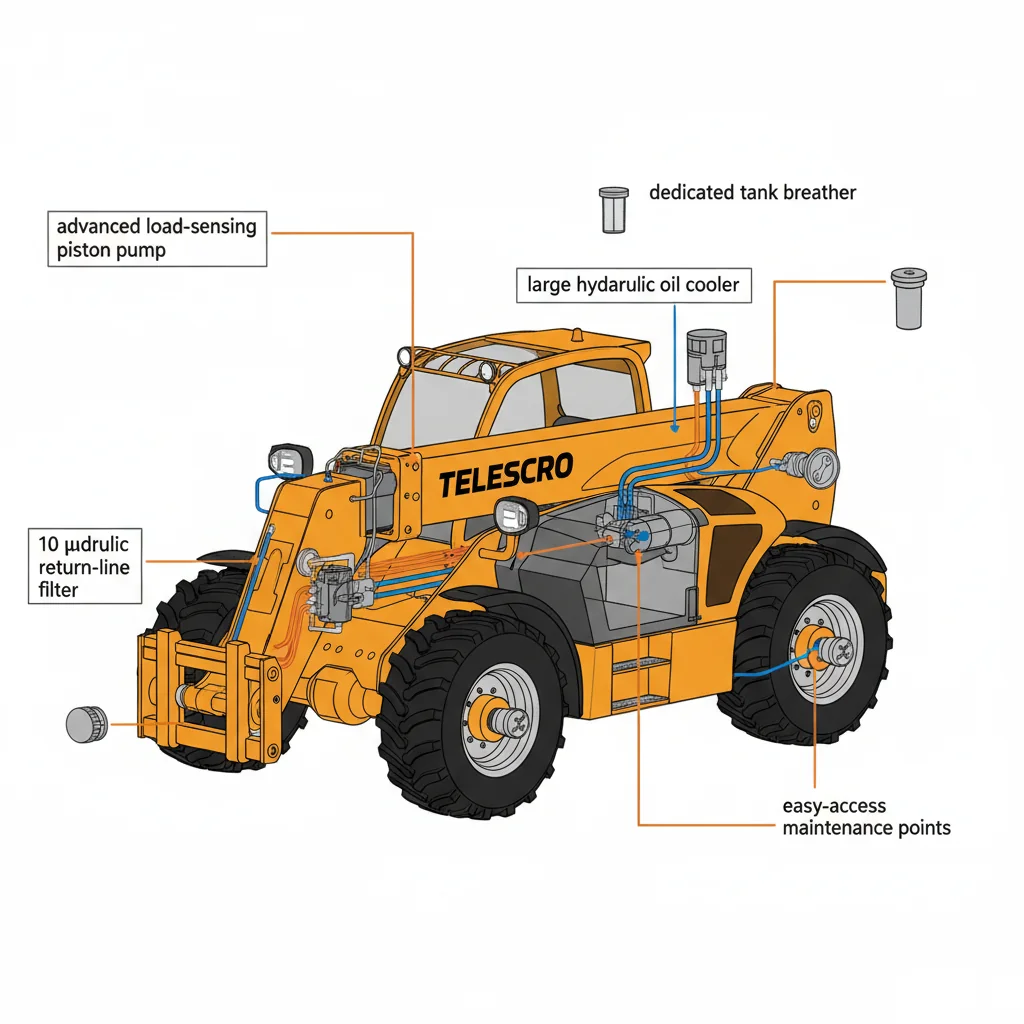

Welche Funktionen verlängern die Lebensdauer der Hydraulik eines Teleskopladers?

Die Langlebigkeit der Hydraulik eines Teleskopladers hängt von wichtigen Konstruktionsmerkmalen ab: Fortschrittliche lastabhängige Kolbenpumpen sorgen für eine längere Effizienz unter hoher Belastung und überlegene 10 μm Rücklauf-Filtration12 Spezielle Tankentlüftungen reduzieren den inneren Verschleiß, und eine ausreichende Kühlleistung verhindert eine Überhitzung des Öls. Der einfache Zugang zu Wartungspunkten erhöht die Einhaltung vorbeugender Wartungsmaßnahmen, wodurch letztlich die Leistung erhalten bleibt und ungeplante Ausfallzeiten minimiert werden.

Bei einem Projekt in Kasachstan fragte ein Kunde, warum seine Flotte von 4-Tonnen-Teleskopladern nach relativ moderaten Betriebsstunden einen spürbaren Verlust an Hydraulikleistung aufwies. Die Untersuchung ergab eine Kombination aus einfachen Zahnradpumpen, begrenzter Filterung und unzureichender Kühlleistung – eine häufige Kombination, die den Verschleiß der Hydraulik in Flotten mit hoher Auslastung beschleunigt.

Dieses Muster tritt häufig auf, wenn niedrigere Anfangsspezifikationen gewählt werden, um die Anschaffungskosten zu senken, aber eine höhere Wartungshäufigkeit und frühere hydraulische Überholungen diese Einsparungen im Laufe der Zeit wieder aufheben. Basierend auf praktischen Erfahrungen tragen mehrere Konstruktionsmerkmale dazu bei, die effektive Lebensdauer von Teleskoplader-Hydrauliksystemen zu verlängern:

| Merkmal | Auswirkung auf die hydraulische Lebensdauer | Warum es auf der Baustelle wichtig ist |

|---|---|---|

| Lastabhängige Kolbenpumpe | Erhält die hydraulische Effizienz unter variabler Last länger aufrecht. | Geringere Wärmeentwicklung und gleichmäßigere Leistung bei hohen Belastungen |

| 10 μm Rücklauf-Filtration | Reduziert interne Verunreinigungen und abrasiven Verschleiß | Weniger vorzeitige Pumpen- und Ventilausfälle |

| Hochleistungs-Kühlung | Begrenzt den Anstieg der Öltemperatur unter Dauerlast | Stabiler Druck und vorhersehbare Reaktion während langer Schichten |

| Spezieller Tankentlüftungsfilter | Verhindert das Eindringen von Staub in das Hydrauliköl | Verbesserte Zuverlässigkeit in staubigen oder verschmutzten Umgebungen |

| Einfacher Wartungszugang | Fördert regelmäßige Inspektionen und Wartungen | Schnellere Wartung und weniger ungeplante Ausfallzeiten |

In einem kontrollierten Vergleich auf einem Testgelände in China habe ich zwei Maschinen nebeneinander bewertet: eine Standardmaschine mit 3 Tonnen Hubkraft, die mit einer Zahnradpumpe mit fester Fördermenge ausgestattet war, und eine andere Maschine, die mit einer Lastsensorik, einer feineren Filterung und einer erhöhten Kühlleistung konfiguriert war. Unter vergleichbaren Arbeitszyklen behielt die Maschine mit den höheren Spezifikationen über einen deutlich längeren Zeitraum eine stabile Hydraulikleistung bei, bevor eine größere Wartung der Hydraulik erforderlich wurde. Über einen Betriebszeitraum von 18 Monaten führte dies zu deutlich weniger Ausfallzeiten und einem reibungsloseren täglichen Betrieb.

Es ist oft verlockend, den Mindestpreis im Voraus zu priorisieren, aber die Wahl der hydraulischen Spezifikationen hat direkten Einfluss auf die langfristige Zuverlässigkeit, die Wartungskosten und die Produktivität der Flotte – insbesondere bei Anwendungen mit hoher Betriebsstundenzahl oder bei Mietanwendungen.

Teleskoplader, die mit hocheffizienten Filtersystemen und Verstellkolbenpumpen ausgestattet sind, weisen im Vergleich zu solchen mit einfachen Zahnradpumpen und minimaler Filterung einen deutlich geringeren Verschleiß der Hydraulik auf.Wahr

Hocheffiziente Filter entfernen mehr Verunreinigungen, während Kolbenpumpen mit variabler Förderleistung unnötigen Druck und Durchfluss reduzieren, wodurch die interne Belastung der Hydraulikkomponenten verringert und die Lebensdauer des Systems verlängert wird.

Eine Erhöhung des Hydraulikleitungsdrucks über die empfohlenen Werte hinaus ist eine wirksame Methode, um die Lebensdauer der Hydraulikkomponenten eines Teleskopladers zu verlängern.Falsch

Der Betrieb mit höheren als den empfohlenen Hydraulikdrücken beschleunigt den Verschleiß von Dichtungen, Schläuchen und Pumpeninnenteilen, was zu vorzeitigen Ausfällen führt, anstatt die Lebensdauer der Komponenten zu verlängern.

Wichtigste ErkenntnisLastabhängige Kolbenpumpen, hochwertige 10-μm-Filtersysteme, eine effektive Hydraulikkühlung und gut zugängliche Wartungsbereiche verbessern die Hydraulikleistung des Teleskopladers erheblich. Diese Merkmale reduzieren den Verschleiß, verlängern die Betriebseffizienz und minimieren kostspielige Ausfallzeiten oder Überholungen – besonders wertvoll bei Flotten mit hoher Auslastung, bei denen Hydraulikausfälle die Produktivität am stärksten beeinträchtigen.

Schlussfolgerung

Hydraulischer Verschleiß tritt selten über Nacht auf – kleine Veränderungen in der Zyklusgeschwindigkeit oder Verzögerungen sind Anzeichen, die man beachten sollte, bevor sie zu größeren Problemen werden. Nach meinen Erfahrungen auf realen Baustellen kann es später viel Ärger ersparen, wenn man die Reaktionsfähigkeit des Teleskopladers nach etwa 2.000 bis 3.000 Betriebsstunden im Auge behält. Ich habe auch erlebt, dass Teams in eine "Ersatzteil-Roulette" geraten sind, wenn sie zu lange gewartet haben, was zu unerwarteten Ausfallzeiten und Stress geführt hat. Wenn Sie Fragen zur Diagnose von frühzeitigem Verschleiß haben oder sich nicht sicher sind, welche Wartungsmaßnahmen für Ihren Fuhrpark am sinnvollsten sind, können Sie sich gerne an mich wenden. Ich teile gerne meine Erfahrungen mit verschiedenen Umgebungen und Teams. Jede Baustelle ist anders – kümmern Sie sich um Ihre Maschine, dann kümmert sie sich um Ihr Projekt.

Referenzen

-

Detaillierte Analyse der Rolle der volumetrischen Effizienz für die hydraulische Leistung und die frühzeitige Verschleißerkennung zur Maximierung der Produktivität von Teleskopladern. ↩

-

Entdecken Sie anhand präziser Beispiele, wie die Zyklen des vollständigen Aus- und Einfahren des Timing-Booms interne Leckagen oder Pumpenverschleiß aufdecken können. ↩

-

Erfahren Sie, wie durch den Vergleich des Systemdrucks mit den OEM-Spezifikationen interne Bypässe und Verschleiß an Komponenten erkannt werden können, um eine rechtzeitige Wartung zu ermöglichen. ↩

-

Entdecken Sie die wichtigsten mechanischen und hydraulischen Probleme, die die Auslegergeschwindigkeit verringern, und helfen Sie den Bedienern, kostspielige Ausfallzeiten durch frühzeitige Wartungsmaßnahmen zu vermeiden. ↩

-

Verstehen Sie die entscheidende Rolle von Lasthalteventilen bei der Stabilisierung von Auslegerbewegungen und wie Undichtigkeiten zu ruckartigen Bewegungen führen, die eine sofortige Reparatur erfordern. ↩

-

Entdecken Sie Experteneinblicke zum richtigen Zeitpunkt für hydraulische Überholungen, um kostspielige Produktivitätsverluste zu vermeiden und die Lebensdauer Ihres Teleskopladers effektiv zu verlängern. ↩

-

Detaillierte Einblicke in den Einfluss der Ölreinheit auf die Lebensdauer von Hydraulikkomponenten und die Zuverlässigkeit von Systemen, untermauert durch Felddaten. ↩

-

Erklärt Ursachen für das Verrutschen des Auslegers wie Druckverlust und Verschleiß der Dichtungen sowie Lösungen zur Aufrechterhaltung der Stabilität des Auslegers und zur Erhöhung der Sicherheit. ↩

-

Verstehen Sie, wie sich ein reduzierter Testdurchfluss auf die Hubgeschwindigkeit von Teleskopladern und die Systemeffizienz auswirkt, und nutzen Sie praktische Schwellenwerte als Orientierungshilfe für Wartungsentscheidungen. ↩

-

Erfahren Sie, wie sich unterschiedliche Arbeitszyklen auf die Lebensdauer und Leistung von Hydraulikkomponenten auswirken, untermauert durch reale Anwendungsszenarien und Expertenmeinungen. ↩

-

Verstehen Sie anhand von Beispielen aus dem Bauwesen und der Landwirtschaft, wie verschiedene hydraulische Anbaugeräte die Belastung des Systems erhöhen und zu einem schnelleren Verschleiß beitragen. ↩

-

Erklärt, wie Feinfilterung den inneren Verschleiß verlangsamt und Ausfallzeiten reduziert, wodurch Flotten kostspielige Hydraulikausfälle vermeiden können. ↩