So wählen Sie einen Teleskoplader-Big-Bag-Hebevorrichtung aus (praxiserprobte Fehlervermeidung)

Letzten Monat habe ich beobachtet, wie eine Crew in Jiangsu damit zu kämpfen hatte, Düngersäcke mit einem brandneuen Teleskoplader anzuheben – bis zwei Säcke rissen und der Bediener fast die Kontrolle verlor. Die Ursache? Eine Diskrepanz zwischen den Säcken, dem Anbaugerät und der tatsächlichen Kapazität der Maschine bei voller Reichweite. Das kommt häufiger vor, als den meisten Managern bewusst ist.

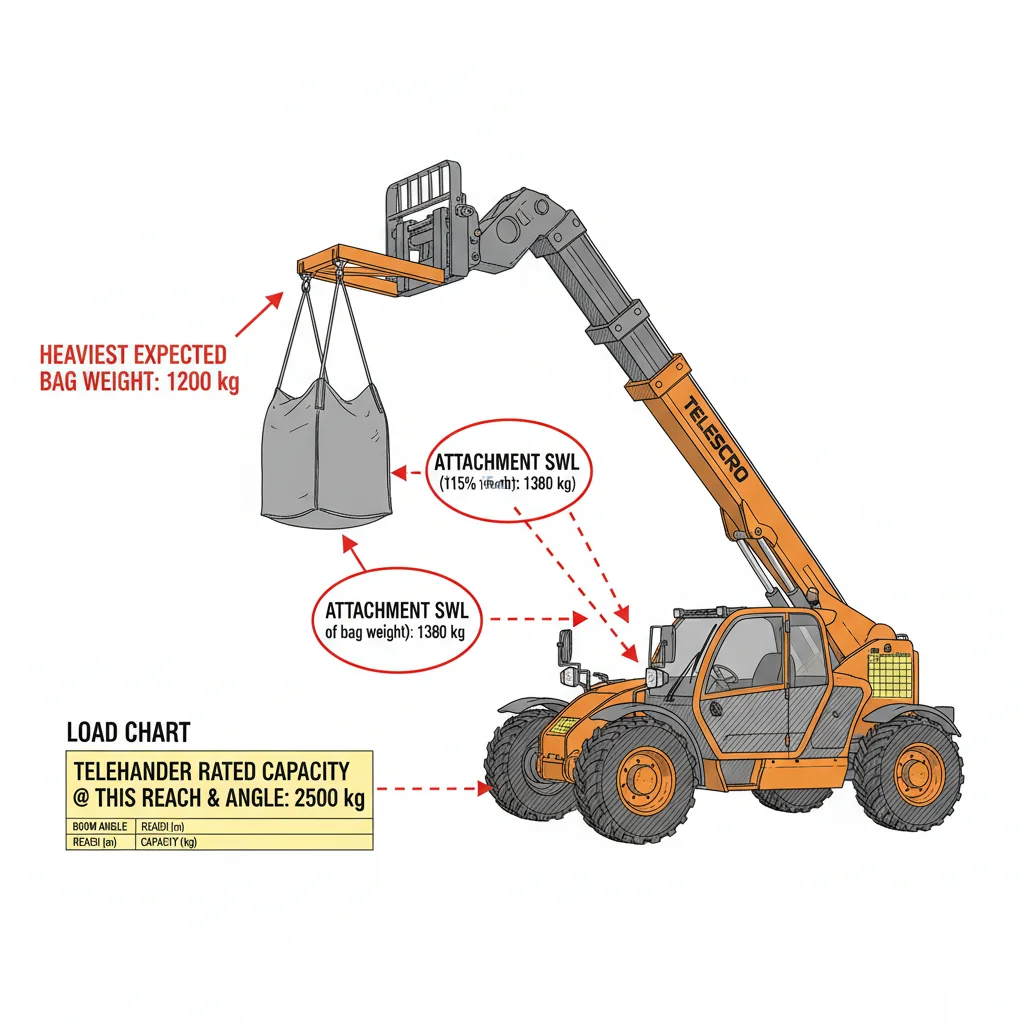

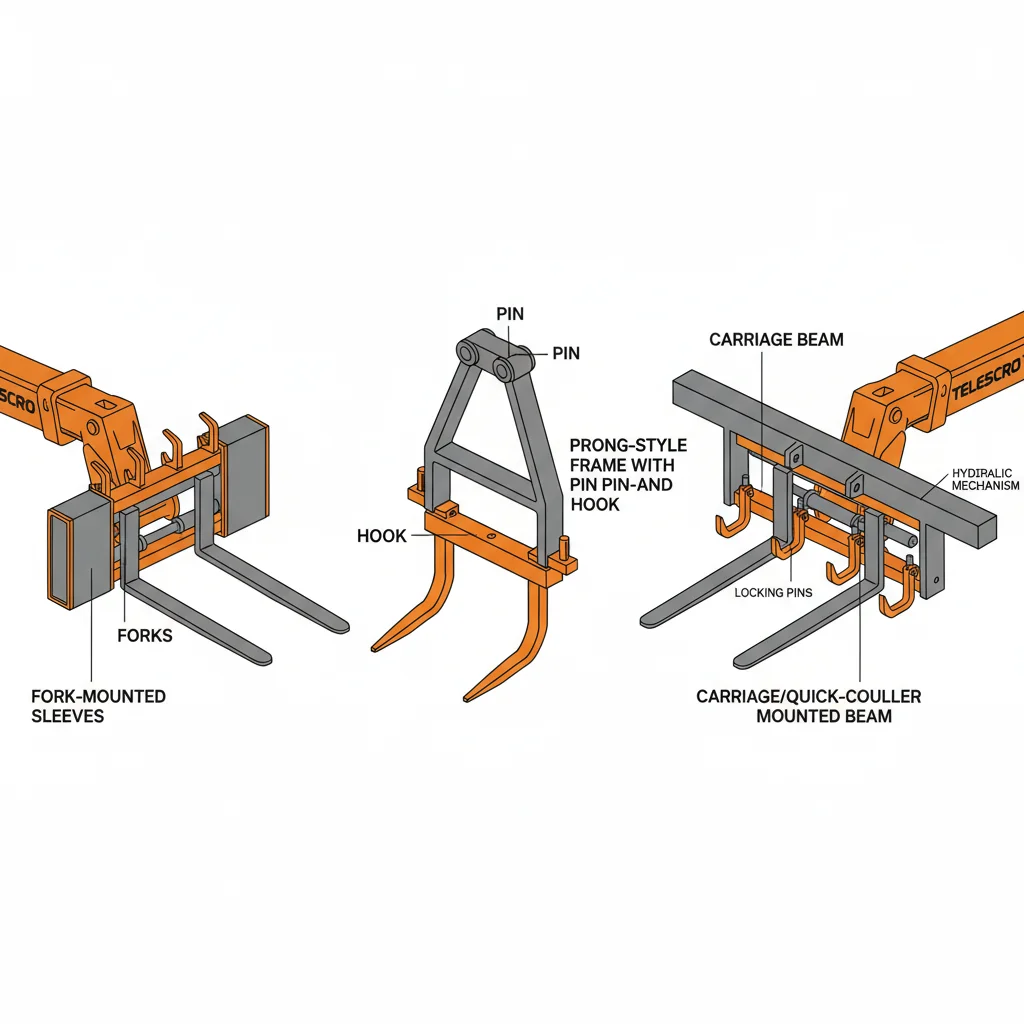

Die richtige Auswahl eines Big-Bag-Hebegeräts für Teleskoplader erfordert die Abstimmung dreier wichtiger Faktoren: das schwerste zu erwartende Sackgewicht, die zertifizierte Tragfähigkeit (SWL) des Anbaugeräts und die Kapazität des Teleskopladers im tatsächlichen Arbeitsradius. Die Kapazität nimmt mit zunehmender Auslegerhöhe und Reichweite erheblich ab, sodass die angegebenen Werte in den meisten Arbeitssituationen unzuverlässig sind. Die Art der Befestigung des Anbaugeräts – beispielsweise Gabelhülsen, Bolzen- und Hakenrahmen oder Schnellwechselvorrichtungen – wirkt sich sowohl auf die Stabilität als auch auf die Betriebseffizienz aus.

Wie sollten SWL und Sackgewicht aufeinander abgestimmt sein?

Das sichere Heben von Big Bags mit einem Teleskoplader hängt von der Abstimmung dreier wichtiger Werte ab: dem Gewicht des schwersten zu erwartenden Behälters, der sicheren Arbeitslast (SWL) des Anbaugeräts und der Nennkapazität des Teleskopladers bei der jeweiligen Reichweite. Experten empfehlen, ein Anbaugerät mit einer SWL zu wählen, die mindestens 15% über dem Gewicht des schwersten zu erwartenden Behälters liegt, und die Lasttabelle für jede spezifische Hebeposition zu konsultieren.

Die meisten Menschen wissen nicht, dass das Heben großer Säcke mit einem Teleskoplader mehr ist als nur das Abgleichen von Gewichtsangaben. Letztes Jahr habe ich einem Team in Kasachstan geholfen, das dachte, dass ein 1.200 kg schwerer Sack mit einem 1.250 kg schweren Big-Bag-Lifter problemlos zu heben sei. Das Problem? Ihre Großbestellungen enthielten manchmal 1.350 kg schwere Düngersäcke – weit über der sicheren Arbeitslast des Anbaugeräts. Eine solche Last birgt die Gefahr eines plötzlichen Versagens oder eines Umkippens der Maschine, insbesondere auf unebenem Gelände. Ich empfehle immer, einen Sicherheitspuffer von mindestens 15% einzubauen. Wenn Ihr schwerster Sack also 1.350 kg wiegt, suchen Sie nach einem Anbaugerät mit einer Nennlast von mindestens 1.550 kg.

Aber das Wichtigste ist: Verlassen Sie sich niemals auf die in der Broschüre angegebene maximale Kapazität Ihrer Maschine. Teleskoplader verlieren an Hubkraft, sobald der Ausleger ausgefahren wird. Ich habe gesehen, wie Bauunternehmer in Dubai ihre Arbeiten anhand der “angegebenen” Nennleistung planten – und dann bei einer Reichweite von 8 Metern feststellten, dass ihre 4-Tonnen-Maschine nur 1.400 kg sicher bewältigen konnte. Die Lasttabelle (in der die sicheren Gewichte für jeden Auslegerwinkel und jede Reichweite angegeben sind) ist hier Ihr bester Freund. Ein Sack mag bei 4 Metern kein Problem sein, aber es kann riskant oder sogar unsicher sein, wenn Sie ihn weiter oder höher heben müssen.

Bevor Sie sich festlegen, überprüfen Sie drei Dinge: die SWL-Plakette an Ihrem Anbaugerät, Ihr typisches und maximales Beutelgewicht sowie die Lasttabelle Ihrer Maschine in Arbeitsposition. Bediener in Südafrika konnten eine Geldstrafe vermeiden, indem sie vor jedem Hub den Lastmomentanzeiger konsultierten. Die richtigen Zahlen schützen Ihre Mitarbeiter, Ihren Arbeitsplan und Ihre Maschine. Ich empfehle, diese vor jedem Standortwechsel oder jedem neuen Auftrag zu überprüfen.

Bei der Auswahl eines Hebevorrichtung für Big-Bags sollte eine sichere Arbeitslast von mindestens 15% über dem maximalen Sackgewicht festgelegt werden, um unter dynamischen Bedingungen wie unebenem Gelände oder plötzlichen Bewegungen eine ausreichende Sicherheitsmarge zu gewährleisten.Wahr

Ein 15%-Sicherheitspuffer berücksichtigt Faktoren wie das Kipprisiko der Maschine, dynamische Belastungen durch Unebenheiten des Geländes und unerwartete Lastverschiebungen, die bei der statischen Anpassung von SWL an das Sackgewicht nicht berücksichtigt werden. Dadurch wird die Wahrscheinlichkeit von Geräteausfällen oder Unfällen verringert.

Die genaue Anpassung der SWL des Big-Bag-Hebers an das höchste Sackgewicht garantiert einen sicheren Betrieb, solange die Gesamt-Hubkraft des Teleskopladers das Sackgewicht übersteigt.Falsch

Die exakte SWL-Anpassung ignoriert dynamische Faktoren und Lastschwankungen. Die Nenn-SWL des Anbaugeräts beinhaltet Sicherheitsfaktoren und sollte die tatsächliche Last überschreiten, um dynamische Kräfte auszugleichen. Wenn man sich ausschließlich auf die Kapazität des Teleskopladers ohne Anbaugerät-Sicherheitsmarge verlässt, besteht die Gefahr von Geräteschäden oder Umkippen.

Wichtigste Erkenntnis: Passen Sie die SWL der Big-Bag-Befestigung immer so an, dass sie das Gewicht des schwersten zu erwartenden Beutels um mindestens 15% übersteigt, und überprüfen Sie die Kapazität des Teleskopladers bei der gewünschten Reichweite. Dieser Ansatz verhindert Überlastung, minimiert Sicherheitsrisiken und gewährleistet einen stabilen, vorschriftsmäßigen Betrieb des Teleskopladers beim Umgang mit Big-Bags.

Welcher Anbauart für Teleskoplader passt am besten?

Die Wahl des richtigen Teleskoplader-Big-Bag-Hebegeräts hängt von der Art der Befestigung ab: Gabelhalterungen1, Zinkenrahmen mit Stift und Haken oder auf Wagen/Schnellkupplungen montierte Träger. Auf Wagen montierte und OEM-Schnellkupplungsheber bieten überragende Stabilität und Höhe für schwere, wiederholte Lasten, während Zinkengeräte mit Stift und Haken sich durch schnellen Werkzeugwechsel an anspruchsvollen Einsatzorten auszeichnen.

Lassen Sie mich etwas Wichtiges über die Befestigungsarten für Teleskoplader sagen: Diese Wahl kann sich wirklich auf Ihren täglichen Arbeitsablauf auswirken. Ich habe mit einem Bauleiter in Dubai zusammengearbeitet, der von Standard-Gabelhülsen auf eine geeignete Wagenmontierter Big-Bag-Träger2. Gute Entscheidung. Das Team konnte nun nicht mehr nur 1.000 kg schwere Säcke in geringer Höhe heben, sondern auch 1.500 kg schwere Sandsäcke sicher bis zu einer Höhe von 7,5 Metern transportieren, ohne dabei Probleme mit der Stabilität oder Sichtbarkeit zu haben. Das ist ein großer Produktivitätssprung im Vergleich zur Verwendung einer losen Gabelhülse (die sich unter schweren zyklischen Belastungen verschieben oder verbiegen kann).

Hier ist eine einfache Vergleichstabelle, die auf den Informationen basiert, die ich am häufigsten auf Baustellen sehe:

| Montageart | Am besten für | Typische Kapazität | Maximale Hubhöhe | Umschaltgeschwindigkeit |

|---|---|---|---|---|

| Gabelmontierte Hülsen | Gelegentliche, leichte Nutzung | 1.000–1.250 kg | 4-6 m | Schnell (unter 5 Minuten) |

| Stift- und Hakenverschluss | Schnellwechsel für Multifunktionswerkzeuge | 1.250–1.500 kg | 5–7 m | Sehr schnell (2 Min.) |

| Wagen/Schnellkupplung | Häufiges, schweres Heben | 1.500–2.000 kg | 7–9 m | Mittel (5–8 Min.) |

Meiner Erfahrung nach eignen sich Rahmen mit Stift- und Hakenbefestigung gut für Kasachstan und Südostasien, wo auf Baustellen häufig ein schneller Wechsel zwischen Gabeln, Sackhebern und Schaufeln erforderlich ist. Bei einem Projekt in Astana konnten die Ausfallzeiten der Anbaugeräte nach der Umstellung auf ein Stift- und Hakensystem um mehr als zwei Stunden pro Woche reduziert werden – diese werkzeuglosen Wechsel summieren sich schnell.

Mein Rat ist ganz einfach: Überprüfen Sie die Breite Ihres Transportwagens dreifach (normalerweise 1.200–1.550 mm), stellen Sie sicher, dass die Kupplung zum Typ Ihres Teleskopladers passt, und geben Sie sich niemals mit einem “nur für Gabelstapler zugelassenen” Hebegerät zufrieden. Für Teleskoplader zugelassene Träger sind für höhere Auslegerwinkel und unebenes Gelände ausgelegt, sodass Sicherheit und Betriebszeit nicht beeinträchtigt werden.

Auf einem Schlitten montierte Big-Bag-Träger verbessern die Hubstabilität, indem sie die Lasten auf den gesamten Schlittenrahmen des Teleskopladers verteilen und so eine sichere Handhabung von Säcken mit einem Gewicht von bis zu 1.500 kg in Höhen von über 7 Metern ermöglichen.Wahr

Durch die direkte Befestigung des Big-Bag-Trägers am Schlitten wird die Last gleichmäßiger verteilt, wodurch die Torsionsbelastung der Gabeln und des Rahmens verringert wird. Dadurch können Bediener schwerere Lasten sicher in größere Höhen heben und gleichzeitig die Stabilität und Sichtbarkeit der Maschine gewährleisten.

Standard-Gabelhülsenaufsätze bieten beim Heben schwerer Sandsäcke von Natur aus eine bessere Sichtbarkeit und Stabilität für den Bediener als auf einem Schlitten montierte Big-Bag-Träger.Falsch

Standard-Gabelhülsen schränken die Sicht ein, da die Last direkt auf den Gabeln getragen wird und so die Sichtlinie des Bedieners behindert. Außerdem konzentrieren Hülsen die Belastung auf die Gabeln, anstatt sie zu verteilen, was im Vergleich zu für das Heben von Big-Bags konzipierten, auf einem Schlitten montierten Trägern zu einer geringeren Stabilität führt.

Wichtigste ErkenntnisAuswahl der richtigen Befestigungsart für Big-Bag-Hebevorrichtungen3 verhindert kostspielige Kompatibilitätsfehler. Überprüfen Sie immer die Transportbreite und den Kupplungstyp und stellen Sie sicher, dass der Heber für Teleskoplader zugelassen ist – nicht nur für Gabelstapler –, um Sicherheit, Produktivität und Betriebszeit bei verschiedenen Teleskoplader-Einsätzen zu maximieren.

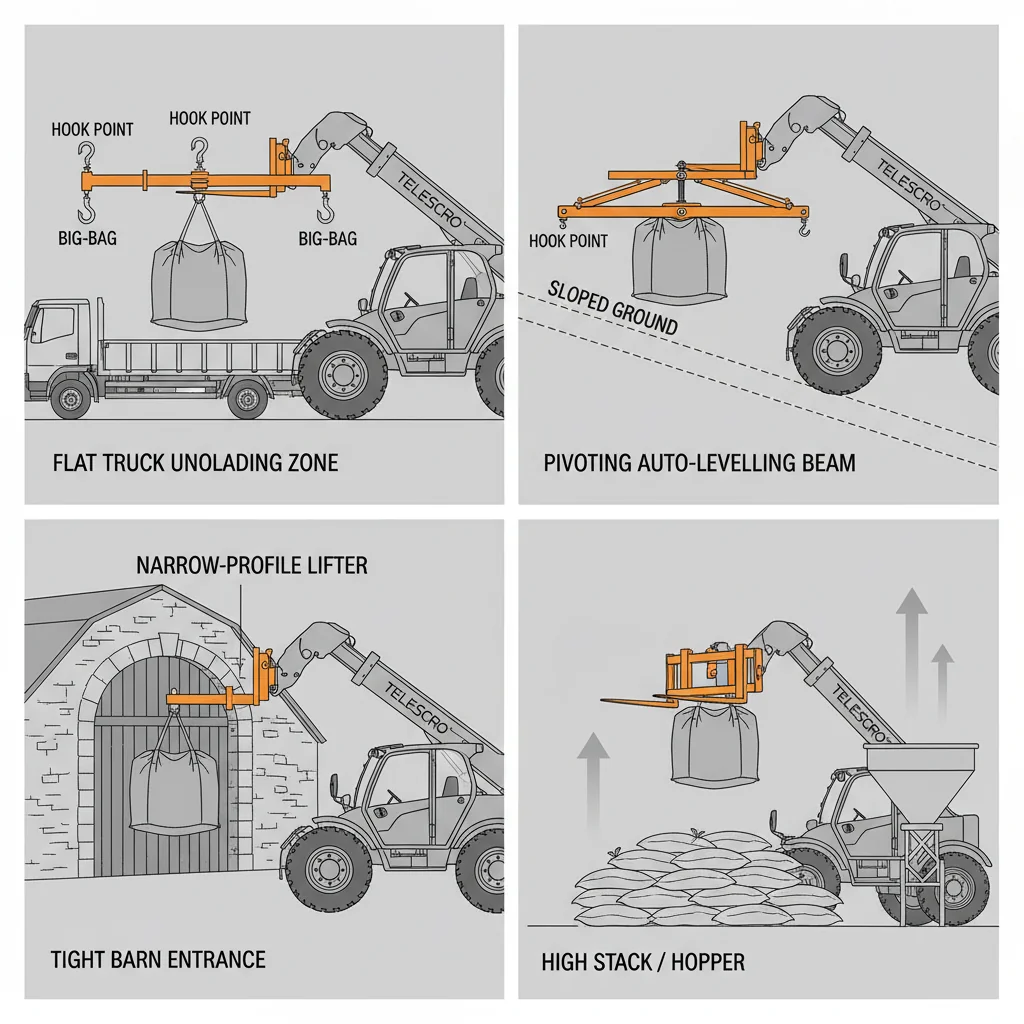

Wie beeinflusst die Gestaltung der Website die Wahl der Beifügung?

Die Gestaltung des Standorts bestimmt direkt die Anforderungen an die Auswahl des Big-Bag-Anbaugeräts für Teleskoplader. Breitere 4-Haken-Querbalken verhindern eine Kollision der Säcke beim Entladen von Lkw oder beim Beladen von Streumaschinen, während kompakte oder schmale Hebevorrichtungen für den Zugang zu engen Scheunen geeignet sind. Auf geneigtem oder unebenem Boden verbessern selbstnivellierende oder schwenkbare Balken die Stabilität der Säcke. Auf einem Wagen montierte Konstruktionen bieten überlegene Hubhöhen für hohe Stapel- oder Trichterbeladungsvorgänge.

Ich habe mit Kunden zusammengearbeitet, die unterschätzt haben, wie sehr die Platzverhältnisse vor Ort die Wahl der Big-Bag-Anbaugeräte beeinflussen würden. Nehmen wir zum Beispiel einen Kunden aus dem ländlichen Dänemark im letzten Herbst – er bestellte Standard-Gabelhülsen für 1.000-kg-Düngersäcke, da er dachte, dass nur die Kapazität eine Rolle spiele. Dann kam die Erntezeit: Scheunentore mit einer Breite von nur 2,4 Metern, Betonbalken direkt über dem Ausleger und ein enger Wendekreis aufgrund von Futterbehältern. Frustriert riefen sie an, weil die Säcke schwangen und sich verfingen, wodurch sie jede Woche Stunden verloren. Mit dem richtigen Anbaugerät hätte dieses Problem von Anfang an gelöst werden können.

Wenn Sie die Auswahl der Anbaugeräte aufschlüsseln, sorgt die Anpassung der Geometrie an Ihren Standort für einen wesentlich reibungsloseren Arbeitsablauf. Folgendes achte ich bei einer Begehung vor Ort immer besonders:

- Breite Querbalken-Hebevorrichtungen (4 Haken) – Am besten geeignet für offene, ebene Standorte, an denen Sie LKWs entladen oder Streuer beladen. Der größere Abstand verhindert, dass große Säcke aneinanderstoßen, wodurch Beschädigungen und Verschmutzungen reduziert werden.

- Kompakte Einarm- oder Schmalprofil-Hebevorrichtungen4 – Ideal für enge Höfe, Lagerhallen oder Scheunen, wo der Platz zum Schwenken begrenzt ist. Diese Anbaugeräte passen durch schmale Türen und lassen sich um Stützsäulen herum manövrieren.

- Automatische Nivellierung oder Schwenkbalken – Entscheidend, wenn Sie auf abschüssigem, unebenem oder unebenem Boden arbeiten. Nach meinen Erfahrungen in Kasachstan kommt es auf Höfen mit Gefälle von mehr als 10% dank dieser Stabilisierungsmerkmale zu weniger Verschüttungen und einem sichereren Betrieb.

- Auf Wagen montierte Konstruktionen – Wenn Sie zwei oder drei Säcke übereinander stapeln oder in hohe Trichter laden, bietet Ihnen die Wagenmontage im Vergleich zu gabelmontierten Hülsen eine zusätzliche Hubhöhe.

Bei Arbeiten an Standorten mit Toren, die schmaler als 2,5 Meter sind, und Hindernissen in einer Höhe von weniger als 3 Metern kann die Verwendung von drehbaren oder schwenkbaren Big-Bag-Aufsätzen ein Verhaken verhindern und die Manövrierfähigkeit verbessern.Wahr

Standardmäßige feste Gabelhülsen können dazu führen, dass große Säcke in engen Räumen mit geringer Kopffreiheit unkontrolliert schwingen. Mit drehbaren Aufsätzen kann der Bediener die Ausrichtung des Sacks anpassen, wodurch das Kollisionsrisiko verringert und die Zykluszeiten in beengten Umgebungen verbessert werden.

Die Tragfähigkeit eines Big-Bag-Anbaugeräts ist der einzige zu berücksichtigende Faktor, da die Gestaltung des Standorts keinen wesentlichen Einfluss auf die Leistung oder Sicherheit des Anbaugeräts hat.Falsch

Standortbeschränkungen wie schmale Türen, Hindernisse über Kopf und enge Wenderadien haben einen erheblichen Einfluss darauf, wie sicher und effizient eine Big-Bag-Befestigung verwendet werden kann. Werden diese ignoriert, kann es trotz ausreichender Tragfähigkeit zu Schäden an Ladung und Ausrüstung sowie zu Verzögerungen kommen.

Wichtigste ErkenntnisBei der Auswahl eines geeigneten Hubgeräts sind nicht nur die Tragfähigkeit, sondern auch standortspezifische Einschränkungen wie Manövrierraum, Laststabilität und Prozessablauf zu berücksichtigen. Durch die Anpassung der Geometrie und der Eigenschaften des Anbaugeräts an die tatsächlichen Arbeitsabläufe und das Gelände lassen sich Verzögerungen, Beschädigungen der Säcke und Sicherheitsrisiken reduzieren, sodass ein reibungsloser Materialtransport auf jeder Teleskoplader-Baustelle gewährleistet ist.

Warum sind die Konfigurationen der Big-Bag-Schlaufen bei Teleskopladern so wichtig?

Die Konfiguration der Schlaufen und Haken an den Big-Bag-Hebevorrichtungen für Teleskoplader gewährleistet eine ordnungsgemäße Lastverteilung und Stabilität der Säcke. Vier-Schlaufen-Träger (kreuzförmig oder rechteckig) reduzieren die Verformung und das Schwanken der Säcke, insbesondere auf unebenem Gelände. Passen Sie die Anordnung und den Abstand der Haken der Vorrichtung an die Abmessungen der Schlaufen des FIBC an, um unsichere Improvisationen, Sackversagen oder versehentliches Herunterfallen der Last zu vermeiden.

Der größte Fehler, den ich beobachte, ist, dass die Crews einfach die Anbaugeräte verwenden, die gerade vor Ort verfügbar sind, anstatt den Teleskoplader an den tatsächlichen Abstand der Schlaufen am Sack anzupassen. Letztes Jahr versuchte ein Kunde in Kasachstan, Dünger in 1.000-kg-Big-Bags mit einem 2-Schlaufen-Ausleger zu transportieren, weil nur dieser zur Verfügung stand. Am Ende hoben sie den Sack nur an zwei der vier Schlaufen an und riskierten damit, dass der Sack reißt und die Ladung herunterfällt. Glücklicherweise wurde niemand verletzt – aber sie verloren zwei Säcke und mussten die Arbeit für eine Stunde unterbrechen, um die verschüttete Ware aufzuräumen. Die Kosten für das verlorene Material und die Ausfallzeit überstiegen bei weitem den Preis für den richtigen Spreizbalken. Das Wichtigste beim Umgang mit Big-Bags ist Folgendes: Der Abstand und die Anzahl der Haken oder Klauen am Anbaugerät müssen mit allen Schlaufen des Sacks übereinstimmen.

Standard-FIBCs mit vier Schlaufen haben oft einen Abstand zwischen 900 mm und 1.100 mm zwischen den Schlaufen. Wenn die Haken Ihrer Spreiztraverse nicht passen, werden die Schlaufen in ungünstigen Winkeln gedehnt oder, schlimmer noch, einige Schlaufen werden überhaupt nicht gestützt. Das ist nicht nur ein Problem auf dem Papier. Wenn Sie über unebenen Boden fahren, verschieben sich die nicht gestützten Schlaufen oder rutschen ganz ab. Dann schwingen die Säcke heraus oder fallen sogar herunter. Für Baustellen, auf denen verschiedene Sackgrößen verwendet werden, empfehle ich immer Hebevorrichtungen mit verstellbaren Hakenpositionen oder austauschbaren Adaptern. Ich habe dies in Dubai gesehen, wo an einem Tag sowohl Schüttgut-Zementsäcke als auch kleinere Saatgutsäcke verarbeitet wurden.

Die Verwendung eines Hebezeugs, das zum Abstand der Schlaufen des Big-Bags passt, gewährleistet eine gleichmäßige Lastverteilung über alle Schlaufen, wodurch Belastungspunkte minimiert und das Risiko eines Sackbruchs beim Anheben verringert werden.Wahr

Big-Bags sind mit Schlaufenkonfigurationen (in der Regel 4 Schlaufen) ausgestattet, um das Gewicht gleichmäßig zu verteilen. Die Verwendung einer Befestigung, die nur einige Schlaufen erfasst, führt zu einer ungleichmäßigen Lastverteilung und erhöht die Gefahr, dass das Gewebe unter hoher Belastung reißt. Durch die Anpassung des Schlaufenabstands bleiben die strukturelle Integrität und die sichere Handhabung gewährleistet.

Die Verwendung einer 2-Schlaufen-Auslegerbefestigung zum Heben von Standard-1.000-kg-Düngemittel-Big-Bags ist sicher, da das Gewicht gleichmäßig von nur zwei Schlaufen getragen wird, was die Montage vereinfacht.Falsch

Standard-Bigbags mit einem Fassungsvermögen von 1.000 kg sind so konstruiert, dass sie an allen vier Schlaufen angehoben werden können, um die Last gleichmäßig zu verteilen. Bei Verwendung von nur zwei Schlaufen konzentriert sich das Gewicht auf weniger Punkte, wodurch das Risiko eines Gewebeschadens und eines Herunterfallens der Last erheblich steigt, was diese Vorgehensweise unsicher macht.

Wichtigste ErkenntnisDie Auswahl der richtigen Schlaufen- und Hakenkonfiguration für Big-Bag-Anbaugeräte von Teleskopladern verhindert unsichere Handhabung und verringert das Risiko eines Versagens der Säcke. Überprüfen Sie stets die Kompatibilität des Anbaugeräts mit den Spezifikationen der Säcke, um sicherzustellen, dass alle Schlaufen sicher erfasst werden und die Sicherheit und Effizienz während des Transports gewährleistet ist – insbesondere bei rauen Bedingungen oder wenn die Schlaufenabstände der Säcke variieren.

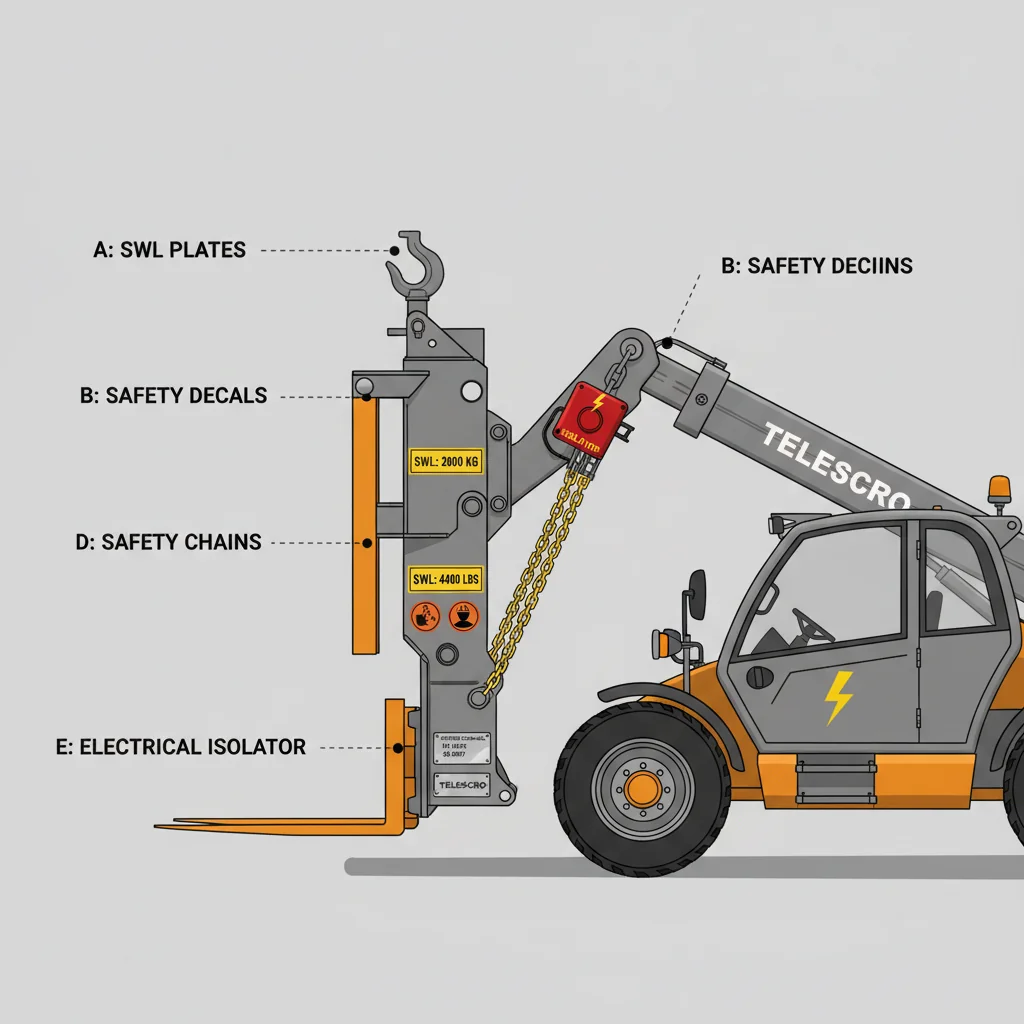

Welche Sicherheitsstandards müssen Big-Bag-Befestigungen erfüllen?

Big-Bag-Hebevorrichtungen für Teleskoplader müssen eine deutlich gekennzeichnete, zertifizierte sichere Tragfähigkeit (SWL) aufweisen, sichtbare Lasttafeln haben und Unterlagen mitführen, die die Einhaltung von Normen wie EN 131555 (EU) oder GB 6067 (China). Sicherheitsaufkleber sind unerlässlich, und an regulierten Standorten können zusätzliche Ausstattungsmerkmale wie Sicherheitsketten oder elektrische Isolatoren erforderlich sein.

Um ehrlich zu sein, sind die wirklich wichtigen Spezifikationen die zertifizierte sichere Arbeitslast (SWL) und der tatsächliche Nachweis der Konformität. Ich sehe zu viele Baustellen – insbesondere in schnell wachsenden Regionen wie dem Nahen Osten –, auf denen die Arbeiter sich auf Anbaugeräte mit verblassten Typenschildern oder gar keinen Kennzeichnungen verlassen. Das ist eine Abkürzung, die zu Problemen führt. Bei einem Hochhausprojekt in Dubai im letzten Jahr habe ich beobachtet, wie ein Team mitten beim Heben gestoppt wurde, weil ihr Big-Bag-Haken keine EN 13155-Kennzeichnung hatte. Zehn Arbeiter warteten stundenlang, während die Bauaufsicht über Sicherheitsdokumente diskutierte. Der Zeitverlust und der Vertrauensverlust sind es nicht wert.

Jedes Hebezeug für Big Bags sollte mindestens über Folgendes verfügen:

- Deutlich gekennzeichnet SWL – Gestempelt oder eingraviert, nicht handschriftlich, und von der Fahrerkabine aus sichtbar.

- Sichtbare Lastplatte — Zeigt die Nennlast, das Modell und die Befestigungs-ID für Vor-Ort-Kontrollen an.

- Compliance-Dokumentation — Zertifizierung gemäß EN 13155 (EU), GB 6067 (China) oder der lokalen Aufzugsnorm.

- Erforderliche Sicherheitsaufkleber — Warnaufkleber und Diagramme zur korrekten Verwendung, insbesondere für mehrsprachige Besatzungen.

- Sicherheitsmerkmale für regulierte Standorte — An einigen Orten, wie beispielsweise in Australien oder Norwegen, müssen zusätzliche Sicherheitsketten oder elektrische Isolatoren in Ihrer Hebevorrichtung enthalten sein.

Verwenden Sie im Betrieb immer alle vier Beutelschlaufen vertikal, niemals nur zwei gleichzeitig, “nur um schneller zu sein”. Das seitliche Ziehen von Beuteln oder das Stoßbelasten des Hakens ist ein Fehler, der meiner Erfahrung nach zu zerrissenen Beuteln und Beinaheunfällen führt. Mindestens einmal im Jahr höre ich eine Geschichte über einen Beutel, der über jemandes Kopf geschwungen ist. Die Lösung? Deutliche Warnaufkleber und wiederholte Sicherheitsschulungen.

Ich empfehle, vor der Annahme neuer Anbaugeräte vor Ort die SWL-Kennzeichnung und die Unterlagen zu überprüfen. Dieser Schritt kann Verletzungen, Verzögerungen und kostspielige Inspektionsfehler verhindern.

Big-Bag-Hebevorrichtungen müssen den Normen EN 13155 entsprechen, die obligatorische Kennzeichnungen wie die sichere Arbeitslast (SWL) und Angaben zum Hersteller vorschreiben.Wahr

EN 13155 ist eine europäische Norm, die sich auf Sicherheitsanforderungen für nicht fest montierte Lastaufnahmemittel konzentriert und eine eindeutige Kennzeichnung der Tragfähigkeit, Herstellerangaben und Rückverfolgbarkeit vorschreibt, um einen sicheren Betrieb und die Einhaltung gesetzlicher Vorschriften zu gewährleisten. Ohne diese Kennzeichnungen kann die vorgesehene Tragfähigkeit des Lastaufnahmemittels nicht zuverlässig überprüft werden.

Big-Bag-Anbaugeräte ohne EN 13155-Kennzeichnung können dennoch sicher zertifiziert werden, wenn sie über eine ISO 9001-Zertifizierung für Qualitätsmanagement verfügen.Falsch

ISO 9001 zertifiziert Qualitätsmanagementsysteme, legt jedoch keine technischen oder Sicherheitsstandards für Hebevorrichtungen fest. Die Einhaltung der Norm EN 13155 oder gleichwertiger hebetechnischer Normen ist erforderlich, um sichere Arbeitslasten, strukturelle Integrität und Rückverfolgbarkeit zu gewährleisten. ISO 9001 allein kann diese kritischen Sicherheitsaspekte nicht garantieren.

Wichtigste ErkenntnisDie Auswahl von Big-Bag-Anbaugeräten, die vollständig zertifiziert, deutlich mit der SWL gekennzeichnet und mit den regionalen Hebestandards konform sind, ist für die Sicherheit am Standort und die Einhaltung gesetzlicher Vorschriften unerlässlich. Die Einhaltung korrekter Betriebsverfahren verhindert darüber hinaus schwere Unfälle und verringert das Risiko von Verletzungen, Geräteschäden und behördlichen Strafen.

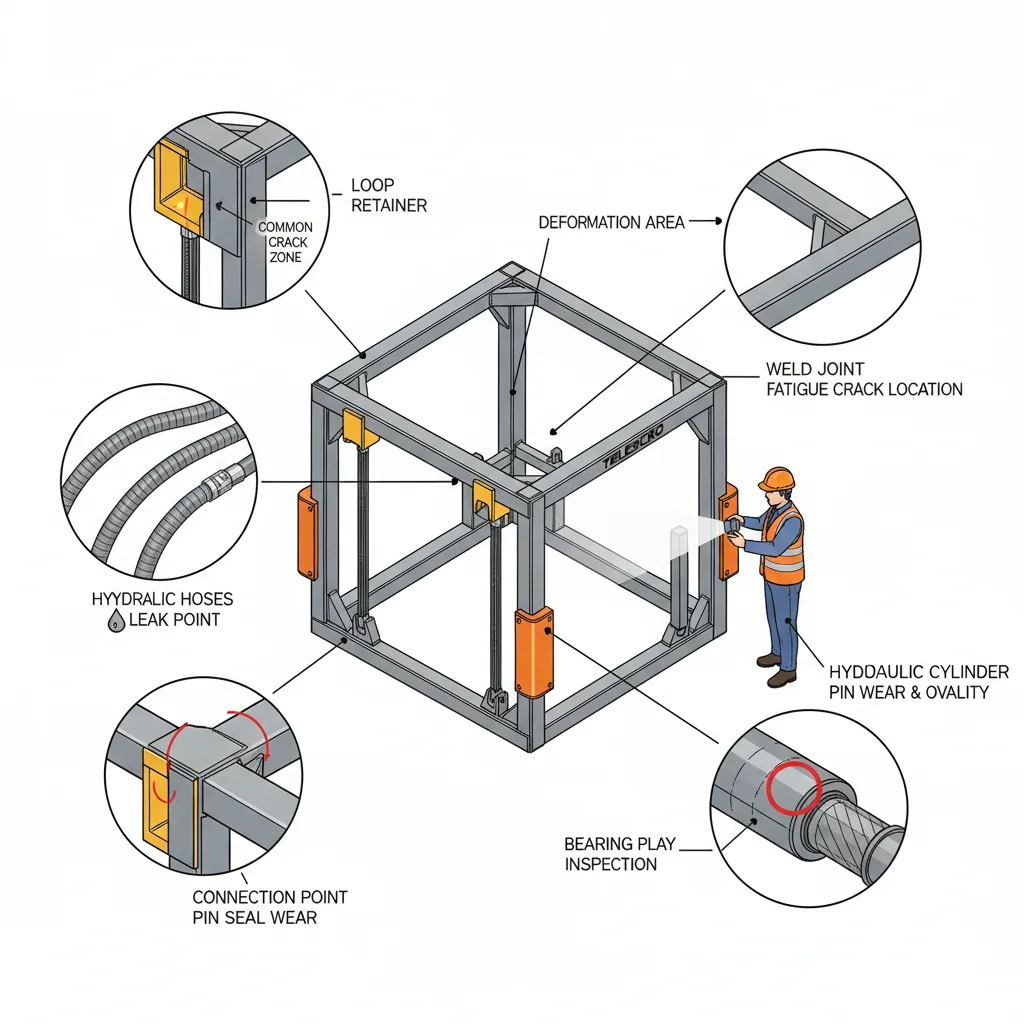

Wie überprüft man Teleskoplader-Big-Bag-Hebevorrichtungen?

Bei einer Routineinspektion der Big-Bag-Hebevorrichtungen für Teleskoplader werden vor jeder Schicht die Schlaufenhalterungen, Schweißnähte und Verbindungspunkte auf Risse, Verformungen oder übermäßigen Verschleiß überprüft. Bewegliche Teile wie Hydraulikschläuche, Zylinder und Drehpunkte müssen auf Undichtigkeiten und ordnungsgemäße Funktion überprüft werden. Regelmäßige Inspektionen und Wartungen reduzieren das Risiko von Hebevorrichtungsausfällen erheblich. Betriebsausfallzeit6.

Bei der Inspektion von Teleskoplader-Big-Bag-Hebevorrichtungen kommt es vor allem darauf an, Probleme zu erkennen, bevor sie zu Sicherheitsvorfällen führen. Erst letztes Jahr schickte mir ein Kunde aus Dubai Fotos einer gerissenen Schweißnaht an seinem 3-Tonnen-Anbaugerät. Der Bediener hätte dies bei einer Routinekontrolle beinahe übersehen, und dieser Riss hätte unter Volllast zum Versagen führen können. Ich sage meinen Kunden immer: Schauen Sie sich zuerst die Schlaufenhalterungen oder Haken genau an. Wenn Sie Verformungen, tiefe Rillen oder auch nur kleine Risse feststellen, nehmen Sie den Heber sofort außer Betrieb. Selbst leicht gedehnte Haken können dazu führen, dass ein Sack beim Heben von einer Tonne oder mehr herausrutscht.

Überprüfen Sie anschließend alle Schweißnähte und Montageplatten auf Anzeichen von Rost oder winzigen Haarrissen. Bei einem Düngemittelprojekt in Brasilien haben wir festgestellt, dass es bereits sechs Wochen nach starken Regenfällen zu Korrosion gekommen ist, insbesondere im Bereich der Grundplatten. Ich empfehle, lackierte Hebevorrichtungen nach der Arbeit an feuchten oder korrosiven Standorten abzuspülen und zu trocknen. Wenn Sie Anbaugeräte mit Hydraulik verwenden – Streuer oder Drehhaken –, überprüfen Sie die Schläuche auf Abrieb, die Bolzen auf fehlende Klammern und die Zylinder auf Ölaustritt. Hydrauliklecks sehen zunächst geringfügig aus, können aber während des Hebevorgangs zu plötzlichen Absenkungen führen.

Führen Sie alle 50 Arbeitsstunden eine vollständige Inspektion durch: Überprüfen Sie alle Schweißnähte, messen Sie die Hakenöffnungen auf Anzeichen von Verformungen und vergewissern Sie sich, dass die Kennzeichnung der sicheren Arbeitslast (SWL) gut lesbar ist. Führen Sie ein einfaches Logbuch, entweder auf Papier oder digital. Ein übersehener Defekt kann eine ganze Schicht lahmlegen. Regelmäßige Kontrollen wie diese sind der einfachste Weg, um Unfälle und kostspielige Ausfallzeiten zu vermeiden.

Die Überprüfung der Dicke der Stahlplatte des Big-Bag-Hebers im Bereich des Hakens ist von entscheidender Bedeutung, da bereits eine Verringerung um nur 1 mm aufgrund von Verschleiß oder Korrosion die Nennlastkapazität der Befestigung beeinträchtigen kann.Wahr

Die Dicke der Stahlplatte wirkt sich direkt auf die strukturelle Integrität des Hebegeräts aus. Selbst minimale Ausdünnungen in der Nähe von Lastpunkten, wie Haken oder Schlaufenhaltern, können zu unerwarteten Ausfällen führen, da die Auslegungslastwerte von der ursprünglichen Materialstärke ausgehen. Regelmäßige Mikrometerkontrollen helfen, frühzeitigen Verschleiß zu erkennen.

Der Austausch der Hakenbolzen von Big-Bag-Hebevorrichtungen alle 5 Jahre ist unabhängig vom Verschleiß vorgeschrieben, da innerhalb dieses Zeitraums immer Metallermüdung auftritt.Falsch

Es gibt kein festgelegtes 5-Jahres-Austauschintervall für Hakenbolzen; stattdessen hängt der Austausch von den tatsächlichen Inspektionsergebnissen wie Verschleiß, Verformung oder Korrosion ab. Die Lebensdauer variiert stark je nach Nutzung und Wartung, daher sollten Entscheidungen eher auf der Grundlage des Zustands als auf der Grundlage der Zeit getroffen werden.

Wichtigste Erkenntnis: Regelmäßige Inspektionen und rechtzeitige Wartungen von Big-Bag-Hebevorrichtungen verhindern Unfälle und unerwartete Ausfallzeiten. Bewährte Routinen – Überprüfung von Haken, Schweißnähten und Hydraulik sowie regelmäßige detaillierte Begutachtungen – sind unerlässlich. Die Erfassung dieser Überprüfungen in einem Logbuch stellt sicher, dass beschädigte Komponenten nicht übersehen werden, und verbessert die Betriebssicherheit für jede Schicht.

Wie bewertet man den ROI eines Teleskopladers?

Die Gesamtkosten für Teleskoplader-Big-Bag-Hebevorrichtungen gehen über den Anschaffungspreis hinaus, da häufige Beschädigungen der Säcke, Betriebsausfälle, Korrosion und Sicherheitsvorfälle den langfristigen ROI erheblich beeinträchtigen. Verzinkte oder Edelstahl-Hebevorrichtungen7 Kosten 10–25% mehr, bieten jedoch eine verbesserte Haltbarkeit unter rauen Bedingungen mit Düngemitteln oder Salz und reduzieren so die Austauschhäufigkeit. Für eine genaue Bewertung ist es unerlässlich, die Arbeitsbelastung, die Lebensdauer, die Verfügbarkeit von Ersatzteilen und die Folgen eines Sackabwurfs zu berücksichtigen.

Letzten Monat hat mich ein Getreideterminal in Kasachstan wegen chronischer Probleme mit ihren einfachen pulverbeschichteten Hebevorrichtungen kontaktiert. Sie hatten drei neue Geräte für jeweils rund 600 € budgetiert, mussten diese jedoch aufgrund von Korrosion und verbogenen Haken alle 12 bis 18 Monate ersetzen – salzhaltiger Düngerstaub fraß sich schneller als erwartet durch die Farbe. Jeder Austausch bedeutete außerdem einen halben Tag Ladungsverlust und das Risiko, dass große Säcke reißen und das Produkt über den Hof verstreut wird. Ich weise immer darauf hin, dass eine Ersparnis von 100 € im Voraus nach dem ersten ungeplanten Stillstand schnell verloren gehen kann.

Um den ROI zu quantifizieren, muss man über die ursprüngliche Rechnung hinausblicken. Bei Projekten, bei denen täglich 10 bis 20 Säcke Dünger transportiert werden, kostet ein guter Heber aus verzinktem Stahl oder Edelstahl beispielsweise 700 bis 750 Euro – ein Aufpreis von 15%. Unter rauen Bedingungen halten diese Modelle jedoch oft mindestens drei Saisons, während Einstiegsmodelle nur eine Saison lang halten. Durch dieses zusätzliche Jahr oder diese zusätzlichen Jahre sinken Ihre jährlichen Kosten um die Hälfte oder mehr.

Betriebsausfälle sind ein weiterer versteckter Kostenfaktor. In Brasilien erzählte mir ein Kunde, dass ein heruntergefallener Sack drei Bediener dazu zwang, ihre Arbeit für mehrere Stunden zu unterbrechen. Reinigung, Produktverschwendung und sogar kleinere Reparaturen am Rahmen kosteten manchmal bis zu 300 € pro Vorfall. Wenn Ihr Lieferant nicht schnell Ersatzstifte oder -buchsen beschaffen kann, kann sich dieses “Teile-Roulette” über Tage hinziehen.

Ich schlage vor, dass Sie Ihre jährliche Arbeitsbelastung und Ausfallzeiten über eine ganze Saison hinweg erfassen. Bitten Sie dann den Lieferanten um Erfahrungsberichte zur tatsächlichen Haltbarkeit aus ähnlichen Standorten. Die Wahl eines Hebegeräts, das zu Ihrer tatsächlichen Umgebung passt, zahlt sich in der Regel in Form von Zuverlässigkeit und Sicherheit aus, auch wenn es nicht das günstigste ist.

Die Wahl von Big-Bag-Hebevorrichtungen mit Epoxidpulverbeschichtung anstelle einer Standard-Pulverbeschichtung kann die Korrosionsbeständigkeit in salzhaltigen Düngemittelumgebungen um bis zu 50% verlängern.Wahr

Epoxidpulverbeschichtungen bieten im Vergleich zu herkömmlichen Polyesterpulverbeschichtungen eine überlegene chemische Beständigkeit und verlangsamen die Korrosion durch Düngerstaub und Feuchtigkeit erheblich, was die Lebensdauer von Hebevorrichtungen in rauen Umgebungen verlängert.

Es wird empfohlen, die Haken an Teleskoplader-Big-Bag-Hebevorrichtungen alle sechs Monate auszutauschen, um die Sicherheitsstandards bei landwirtschaftlichen Verladearbeiten einzuhalten.Falsch

Es gibt keine spezifischen Sicherheitsstandards, die einen Austausch der Haken alle sechs Monate vorschreiben. Stattdessen sollten die Austauschintervalle für Haken auf gründlichen Inspektionen hinsichtlich Verschleiß, Verformung oder Beschädigung basieren und nicht auf willkürlichen Zeitintervallen.

Wichtigste ErkenntnisBei der Bewertung von Big-Bag-Hebevorrichtungen für Teleskoplader müssen nicht nur der Kaufpreis, sondern auch die Betriebsumgebung, Wartungsfaktoren und potenzielle Kosten aufgrund von Produktverlusten oder Ausfallzeiten analysiert werden. Die Investition in korrosionsbeständige Modelle mit höheren Spezifikationen, die auf den täglichen Gebrauch abgestimmt sind, führt oft zu einer überlegenen Kapitalrendite, da unerwartete Ausfälle und wiederholte Austauschzyklen minimiert werden.

Wann werden maßgeschneiderte Teleskoplader-Sackheber benötigt?

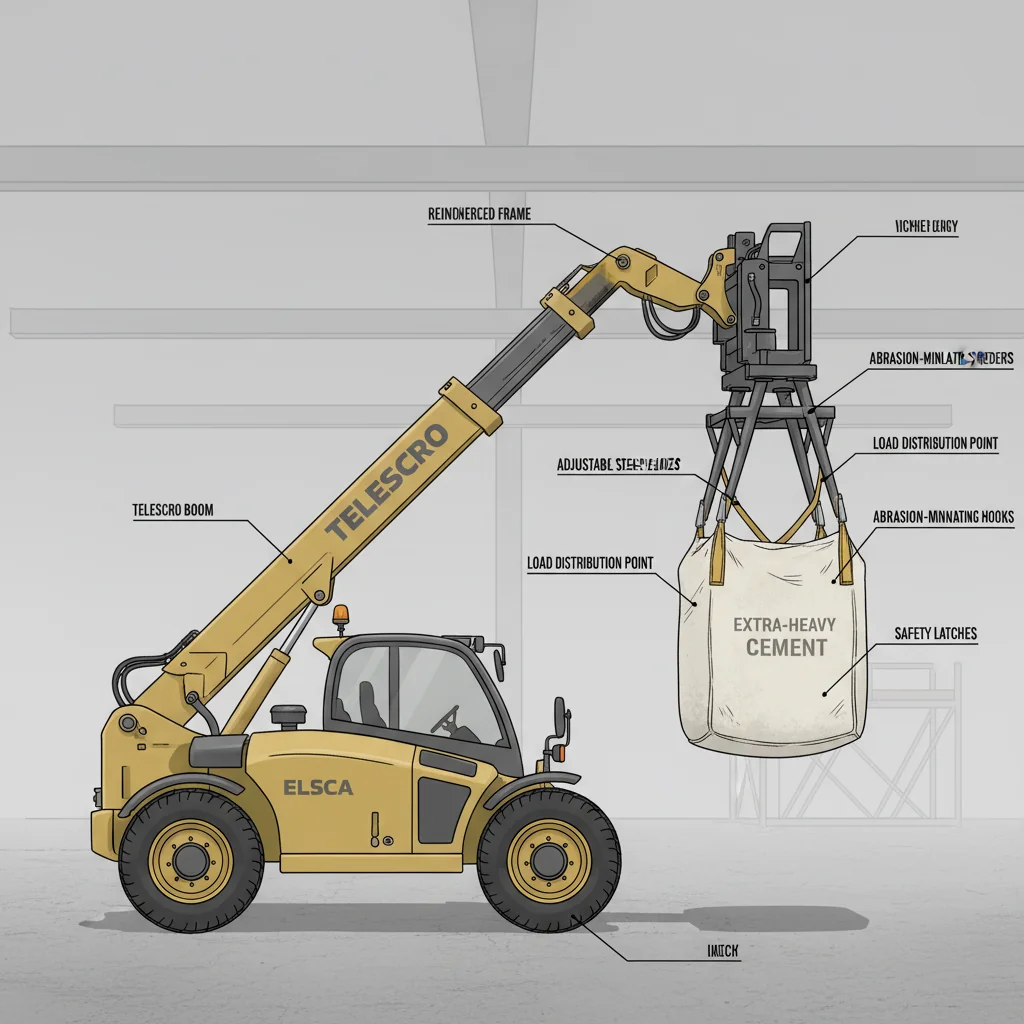

Spezialisierte Teleskoplader-Big-Bag-Hebevorrichtungen werden benötigt, wenn abrasive, besonders schwere oder nicht standardmäßige Säcke gehandhabt werden müssen. Speziell entwickelte Greifer, verstärkte Rahmen oder Hydraulikspreizer8 Verhindern Sie Schäden und verbessern Sie die Sicherheit bei schwierigen Lasten wie Zement, Mineralien oder geschweißtem Drahtgeflecht. Anpassbare Haken und Adapter reduzieren den Abrieb an den Schlaufen der Säcke, senken die Schadensquote um bis zu 30% und unterstützen effizient unterschiedliche Sackbreiten.

Meiner Erfahrung nach funktionieren Standard-Bigbag-Hebevorrichtungen gut – bis Ihr Standort beginnt, Materialien wie abrasiven Zement oder dichte Mineraldosen zu transportieren. Dann treten Probleme auf. Ein Kunde in Brasilien versuchte, handelsübliche Anbaugeräte mit recycelten Kunststoffschlaufensäcken zu verwenden, verlor jedoch pro Woche über 25 Säcke aufgrund gerissener Schlaufen und Nähte. Das Material selbst war nicht das einzige Problem – die scharfen Kanten der Standardgabeln in Kombination mit der ständigen Bewegung zerfetzten mit der Zeit sogar die strapazierfähigen Schlaufen. Der Kunde wechselte zu einem verstärkten Hebegerät mit runden, gummibeschichteten Haken, und die Sackbeschädigungsrate sank in den ersten zwei Monaten um fast ein Drittel.

Ein weiteres Szenario, das ich in Kenia gesehen habe, betraf eine Baustelle, auf der sowohl feiner Kies als auch große geschweißte Drahtgitter verarbeitet wurden. Ihr Teleskoplader musste 1,5-Tonnen-Säcke und unhandliche Gitterbündel heben. Durch den Einsatz von hydraulischen Spreizern konnten beide sicher gehandhabt werden, ohne riskante Modifikationen oder Zeitverlust durch den Austausch von Anbaugeräten. Die Anschaffungskosten für den halbmaßgeschneiderten Heber lagen zwar um etwa 151 TP3T höher, aber da die meisten Sackausfälle und erneuten Handhabungen entfielen, konnten sie mehr als zwei volle Tage pro Monat einsparen.

Wenn Sie verschiedene Beuteltypen mischen – beispielsweise Stoffschlaufen für Düngemittel und steifere Papier-Schlaufen-Industriebeutel – sollten Sie nach verstellbaren oder anschraubbaren Adaptern Ausschau halten. Ich habe gesehen, dass diese Adapter Säcke mit einer Breite von 900 mm bis 1300 mm ohne riskante Balanceakte handhaben können. Es lohnt sich, Ihrem Lieferanten die tatsächlichen Sackzeichnungen zu schicken und Ihre Hauptmaterialien zu beschreiben. Wenn Sie mehr als 300 Säcke pro Woche verladen, macht sich die zusätzliche Investition in eine maßgeschneiderte Befestigung in der Regel innerhalb einer Saison bezahlt. Ich empfehle, sich nicht nur auf den Preis zu konzentrieren, sondern auch auf die Schadensquote und den Zeitverlust.

Sonderanfertigungen von Teleskoplader-Bigbag-Hebevorrichtungen verfügen häufig über abgerundete oder gepolsterte Gabelkanten, um Abriebschäden an Kunststoffschlaufen zu vermeiden. Dadurch wird die Verlustrate von Säcken an Standorten, an denen abrasive Materialien gehandhabt werden, um bis zu 80% deutlich reduziert.Wahr

Scharfkantige Gabeln verursachen Reibung und Risse in Kunststoffschlaufenbeuteln, insbesondere bei abrasiven Inhalten. Durch die Anpassung der Hebevorrichtungen mit glatteren Kontaktflächen wird der Druck gleichmäßiger verteilt, wodurch der Materialverschleiß minimiert und die Lebensdauer der Beutel verlängert wird.

Standard-Teleskopladergabeln sind so konstruiert, dass sie ihren Winkel automatisch anpassen, um Beschädigungen an den Schlaufen von Big-Bags während des Betriebs zu vermeiden, sodass in allen Szenarien keine speziellen Sackheber erforderlich sind.Falsch

Typische Teleskoplader-Gabeln haben feste Winkel und verfügen nicht über automatische Verstellmechanismen zum Schutz der Schlaufen an Säcken. Diese Einschränkung kann beim Umgang mit abrasiven oder schweren Materialien zu Schäden an den Schlaufen führen, sodass unter bestimmten Bedingungen spezielle Hebevorrichtungen erforderlich sind.

Wichtigste ErkenntnisBei der Auswahl von Big-Bag-Befestigungen sollten die tatsächlichen Materialarten, die Konstruktion der Beutelschlaufen und die Risiken bei der Handhabung vor Ort berücksichtigt werden. Bei abrasiven, schweren oder großvolumigen Lasten optimiert ein spezieller oder halbmaßgeschneiderter Heber die Sicherheit, minimiert Abfall und macht sich durch die Reduzierung von Schäden und Ausfallzeiten bezahlt – insbesondere, wenn mehrere Beuteltypen oder nicht standardisierte Verpackungen verwendet werden.

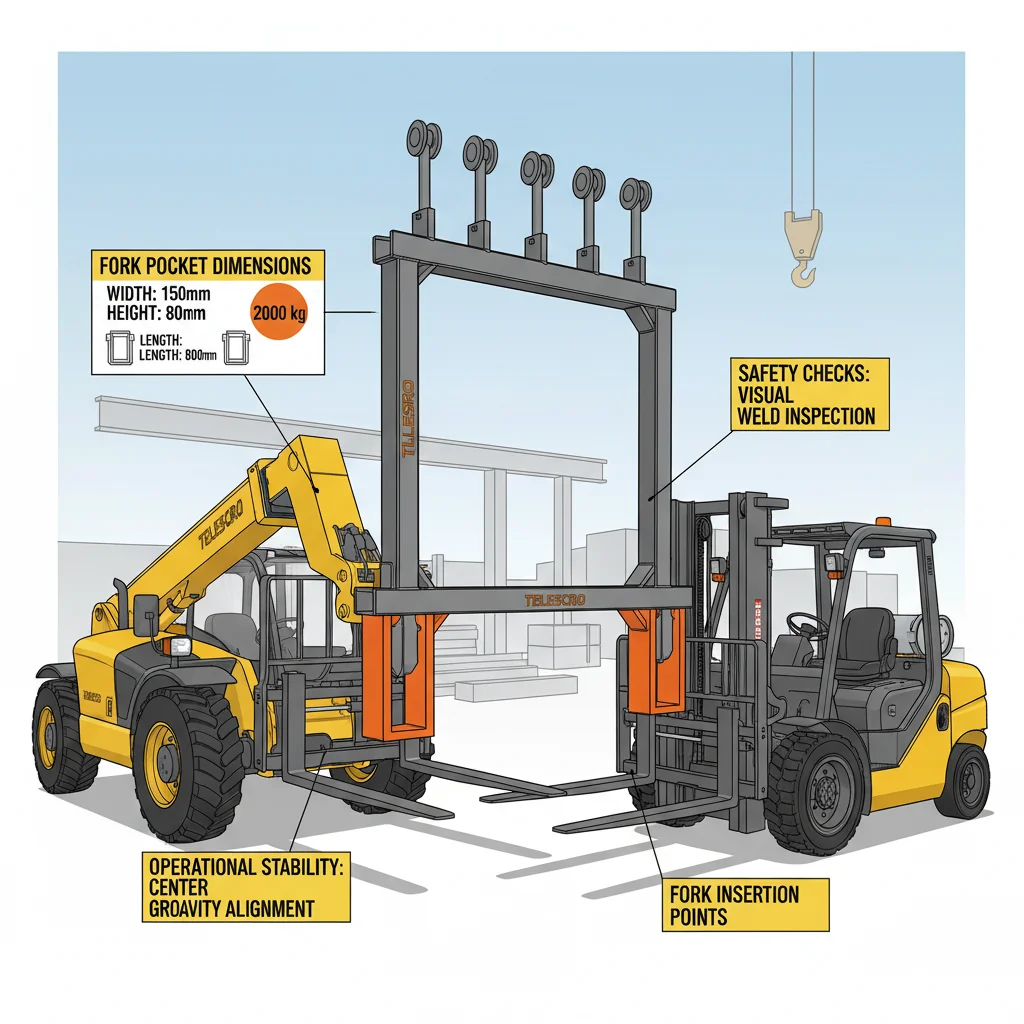

Sollten Big-Bag-Hebevorrichtungen auch für Gabelstapler geeignet sein?

Mit zwei Maschinen kompatible Hebevorrichtungen für Big Bags9– mit integrierten Gabeltaschen – ermöglichen den Einsatz sowohl mit Teleskopladern als auch mit Gabelstaplern. Dies erhöht die Auslastung der Anbaugeräte an verschiedenen Standorten. Allerdings muss überprüft werden, Gabelhalterungsabmessungen10, zulässige Traglasten und Betriebsstabilität sind für sicheres und vorschriftsmäßiges Heben unerlässlich. Bei gemischten Flotten optimieren Dual-Use-Konstruktionen den Betrieb, während Nutzer von Einfach-Teleskopladern möglicherweise nur einen geringen Mehrwert darin sehen.

Ich habe mit Kunden zusammengearbeitet, die diesen Fehler gemacht haben – sie gingen davon aus, dass jeder Big-Bag-Heber mit Gabeltaschen automatisch sowohl auf Teleskopladern als auch auf Gabelstaplern sicher verwendet werden kann. Letztes Jahr in Dubai versuchte ein Logistikhof-Manager, einen 2 Tonnen schweren Big-Bag-Träger auf die 120 mm breiten Gabeln seines Lagerstaplers zu schieben. Die Gabeltaschen passten zwar, aber die SWL-Bewertung des Hebers deckte die Verwendung mit einem Gabelstapler überhaupt nicht ab. Beim Anheben über 1,5 Meter schwankte der Palettenhubwagen stark, und es kam nur knapp nicht zu einem Unfall. Die Verzögerung auf der Baustelle kostete sie mindestens zwei Tage.

Es ist üblich, dass Anbaugeräte mit doppeltem Verwendungszweck – also solche mit integrierten Gabeltaschen – in gemischten Flotten sinnvoll sind. Ich habe gesehen, wie dieser Ansatz Mietunternehmen in Brasilien Kosten eingespart hat. Ein Manager erzählte mir, dass ein einziger doppelt kompatibler Heber seinen Lagerbedarf um ein Drittel reduziert habe, sodass sowohl der 3-Tonnen-Teleskopstapler als auch der 2,5-Tonnen-Lagerstapler 1.000 kg schwere Düngersäcke transportieren konnten. Dennoch ist die Größe nicht alles. Passen Sie die Taschenbreite, die Gabelstärke und den Abstand immer sorgfältig an. Vergewissern Sie sich, dass in den Unterlagen des Herstellers nicht nur die Verwendung mit Schnellwechslern für Teleskoplader, sondern auch der Betrieb mit Gabelstaplern als zugelassen aufgeführt ist.

Zwei weitere Details sind wichtig. Die Sicht wird beeinträchtigt, wenn die Last tiefer auf dem Gabelstaplermast sitzt – insbesondere in Innenräumen, wo die Reichweite des Auslegers keine Hilfe ist. Auch die Stabilität ist anders. Gabelstapler haben weniger Gegengewicht als Teleskoplader, sodass sich dieselbe Last viel schwerer anfühlen kann.

Bei gemischten Flotten können doppelt einsetzbare Hebegeräte die Logistik optimieren und Doppelarbeit reduzieren. Wenn Sie jedoch ausschließlich Teleskoplader auf Ihrer Baustelle einsetzen, empfehle ich Ihnen, den Schwerpunkt auf Langlebigkeit und die für Teleskoplader ausgelegte Leistung zu legen. Geben Sie kein Geld für Funktionen aus, die Sie nie nutzen werden.

Ein Big-Bag-Hebegerät mit Gabeltaschen, das ausschließlich für Teleskoplader konzipiert ist, kann eine Tragfähigkeit aufweisen, die die seitliche Instabilität von Gabelstaplergabeln nicht berücksichtigt, insbesondere beim Heben von Lasten über 1,5 Meter.Wahr

Teleskoplader-Gabeln und Gabelstapler unterscheiden sich in ihren Abmessungen und ihrer Lastdynamik. Teleskoplader verfügen oft über breitere, schwerere Gabeln und Fahrgestelle, die für versetzte Lasten ausgelegt sind, während Gabelstapler schmalere Gabeln haben, was zu einem höheren Instabilitätsrisiko bei Anbaugeräten führt, die nicht für den Einsatz an Gabelstaplern zugelassen sind. Dadurch ist die SWL-Bewertung nicht übertragbar und bei Verwendung an Gabelstaplern unsicher.

Wenn ein Big-Bag-Lifter sicher auf die Gabeln eines Gabelstaplers passt, kann er dieselbe Tragkraft wie ein Teleskoplader sicher bewältigen, da die Abmessungen der Gabeltaschen und nicht der Maschinentyp für die Kompatibilität der Last ausschlaggebend sind.Falsch

Die Abmessungen der Gabeln allein erklären nicht die Unterschiede in der Maschinenstabilität, der Konstruktion des Fahrgestells oder der Hubdynamik. Ein für Teleskoplader zugelassener Hubvorrichtung kann auf Gabelstaplern unsicher sein, da die schmaleren Gabeln und unterschiedlichen Lastschwerpunkte von Gabelstaplern unabhängig von der physischen Passform zu Instabilität oder Überlastung führen können.

Wichtigste Erkenntnis: Dual-kompatible Big-Bag-Hebevorrichtungen können die Ausrüstungskosten senken und die Vielseitigkeit gemischter Teleskoplader- und Gabelstaplerflotten verbessern. Überprüfen Sie stets die Größenkompatibilität, Sicherheitsbewertungen und Herstellerzulassungen für jeden Maschinentyp. Bei reinen Teleskoplader-Einsätzen sollten Sie Ihre Ausgaben stattdessen auf spezialisierte, besonders langlebige Teleskoplader-Anbaugeräte konzentrieren.

Schlussfolgerung

Wir haben uns angesehen, wie Sie das richtige Hebezeug für Big Bags für Ihren Teleskoplader auswählen und warum es so wichtig ist, die Kapazität an die tatsächlichen Lasten auf der Baustelle anzupassen. Meiner Erfahrung nach führen Entscheidungen, die nur auf den maximalen Spezifikationen basieren, oft zu Problemen – entscheidend ist, was Ihre Maschine bei ihrer Arbeitsreichweite bewältigen kann. Wenn Sie die Falle "Showroom-Held, Baustellen-Null" vermeiden möchten, überprüfen Sie die Lasttabelle bei genau der Auslegerposition, die Sie verwenden werden, und lassen Sie eine Sicherheitsmarge. Benötigen Sie Beratung zur Eignung von Anbaugeräten, zu Lastgrenzen oder zur Auswahl der richtigen Optionen? Ich teile gerne meine Erfahrungen mit Teams aus verschiedenen Ländern. Kontaktieren Sie mich gerne – jede Baustelle hat ihre eigenen Herausforderungen, und die richtige Konfiguration hängt immer von der tatsächlichen Verwendung ab.

Referenzen

-

Detaillierte Informationen zu gabelförmigen Hülsen, einschließlich ihrer Kapazität und der besten Anwendungsfälle für leichte Hubaufgaben mit Teleskopladern. ↩

-

Ein fachkundiger Blick darauf, wie auf Fahrgestellen montierte Träger die Stabilität und Hubhöhe verbessern und so die Sicherheit und Produktivität auf Baustellen erhöhen. ↩

-

Entdecken Sie, wie bestimmte Schlaufen- und Hakenkonfigurationen in Hebevorrichtungen eine Verformung der Säcke verhindern und die Sicherheit auf unebenem Gelände verbessern. ↩

-

Erläutert, warum Hebevorrichtungen mit schmalem Profil ideal für beengte Hof- oder Stallbereiche sind, da sie die Manövrierfähigkeit verbessern und Probleme mit schwankenden Säcken verhindern. ↩

-

Detaillierte Einblicke in die Sicherheitsnormen EN 13155 gewährleisten die Einhaltung der EU-Vorschriften, die für die rechtliche und betriebliche Sicherheit am Standort von entscheidender Bedeutung sind. ↩

-

Details zu versteckten Kosten durch Betriebsausfälle aufgrund von Hebevorrichtungsausfällen, mit Schwerpunkt auf Produktivitätsverlusten und langfristigen finanziellen Auswirkungen. ↩

-

Erläutert die Vorteile von verzinkten gegenüber Edelstahl-Hebevorrichtungen in korrosiven Umgebungen hinsichtlich Langlebigkeit und Kapitalrendite. ↩

-

Erfahren Sie, wie hydraulische Spreizer die Ladungsstabilität und Sicherheit für schwere oder unhandliche Materialien wie geschweißte Drahtgitter verbessern. ↩

-

Entdecken Sie, wie doppelt kompatible Hubvorrichtungen die Auslastung Ihrer Anlagen und die betriebliche Effizienz von Teleskopladern und Gabelstaplern an verschiedenen Einsatzorten optimieren. ↩

-

Verstehen Sie die entscheidende Rolle der Größe und Tragfähigkeit der Gabelnuten für sicheres, vorschriftsmäßiges Heben und die Vermeidung kostspieliger Unfälle vor Ort. ↩