Hauptkomponenten eines Teleskopladers: Leitfaden für Außendiensttechniker zu kritischen Komponenten

Der größte Fehler, den Käufer meiner Meinung nach machen, ist, sich bei der Auswahl eines Teleskopladers nur auf die angegebene Hubhöhe oder Tragkraft zu verlassen. Ich habe an Projekten in Deutschland, Brasilien und Südafrika gearbeitet, bei denen diese Maschinen mit “Top-Spezifikationen” letztendlich mit beengten Platzverhältnissen oder den falschen Anbaugeräten zu kämpfen hatten – was vor Ort Zeit und Geld gekostet hat.

In diesem Artikel werde ich die Hauptkomponenten eines Teleskopladers so aufschlüsseln, wie sie von Außendiensttechnikern tatsächlich verwendet werden: Ausleger, Fahrgestell, Hydraulik, Achsen, Anbaugeräte und mehr.

Ganz gleich, ob Sie eine Neuanschaffung in Betracht ziehen oder Modelle in Ihrem Fuhrpark vergleichen – es ist entscheidend zu wissen, wie sich die einzelnen Komponenten auf die tatsächliche Leistung auswirken.

Welche Teile bestimmen die Leistung eines Teleskopladers?

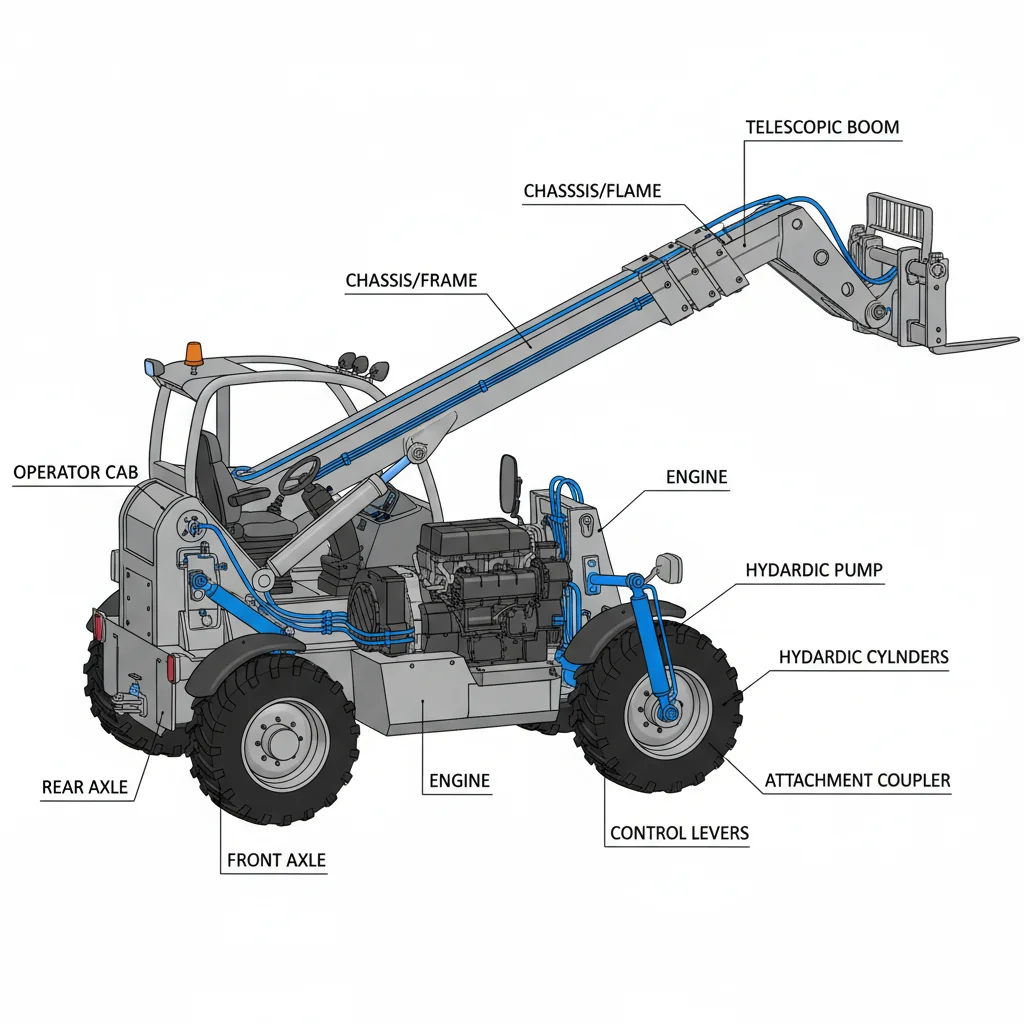

Die Teleskopausleger1, Fahrgestell/Rahmen2, Achsen, Räder, Motor, Hydrauliksystem, Fahrerkabine und Anbauvorrichtung/Steuerungssysteme sind wichtige Komponenten eines Teleskopladers. Ihre Konfiguration bestimmt die Hubkraft, Reichweite, Stabilität und Betriebseffizienz und hat direkten Einfluss darauf, wie gut die Maschine Ihren spezifischen Anwendungs- und Standortanforderungen entspricht.

Die meisten Menschen wissen nicht, dass die richtige Kombination der Kernkomponenten – Ausleger, Fahrgestell, Achsen, Hydraulik – über die Leistung eines Teleskopladers vor Ort entscheidet. Lassen Sie mich einen praktischen Vergleich anstellen. In Kasachstan musste ein Kunde einmal Fertigteilplatten mit einem Gewicht von 2.800 kg auf eine Höhe von etwa 11 Metern heben. Zunächst sahen sie sich eine kompakte 2,5-Tonnen-Maschine mit kurzem Radstand an. Diese war leicht zu manövrieren, konnte jedoch mit ihrer Ladung diese Höhe nicht sicher erreichen. Der Wechsel zu einem 4-Tonnen-Teleskoplader mit längerem Ausleger und verstärktem Rahmen löste das Problem – allerdings nahmen die Bodenfreiheit und der Wenderadius zu. Sehen Sie sich an, wie die Hauptkomponenten im Vergleich abschneiden:

| Komponente | Hauptwirkung | Überlegen Sie, wann… | Gemeinsamer Bereich |

|---|---|---|---|

| Teleskopausleger | Reichweite und Hubkraft | Hohe Platzierungen, schwere Lasten | 6–18 Meter, 2–5 Tonnen |

| Fahrgestell/Rahmen | Stabilität und Manövrierfähigkeit | Enge Räume, unebenes Gelände | Kompakt oder für hohe Beanspruchung |

| Achsen & Räder | Traktion und Lastunterstützung | Schlammiger/unebener Boden, schwere Paletten | Einzel-/Zwillingsräder, 2-/4-Rad-Antrieb |

| Motor | Stromverbrauch und Betriebskosten | Hohe Arbeitszyklen, Kraftstoffkosten | 60–120 kW, Diesel/Elektro |

| Hydraulik | Hubgeschwindigkeit/Steuerung | Präzisionsarbeit, schnelle Zyklen | Grundlegende/fortgeschrittene Schaltungen |

| Operator Kabine | Sicherheit und Sichtbarkeit | Beengte Standorte, lange Schichten | Offen/geschlossen, ROPS/FOPS |

| Befestigungssystem | Vielseitigkeit | Gemischte Aufgaben (Gabeln, Schaufeln usw.) | Manueller/automatischer Koppler |

Ich habe Kunden in Dubai gesehen, die es bereuten, auf erweiterte Hydraulikoptionen verzichtet zu haben – die Zykluszeiten verlangsamten sich, die Produktivität sank.

Die Konstruktion des Fahrgestells eines Teleskopladers wirkt sich direkt auf seine maximale Reichweite und Tragfähigkeit aus, indem sie die Stabilität und Gewichtsverteilung beeinflusst.Wahr

Ein gut konstruiertes Fahrgestell bietet strukturelle Unterstützung und beeinflusst den Schwerpunkt der Maschine. Diese Balance ist entscheidend für das sichere Ausfahren des Auslegers beim Transport schwerer Lasten, sodass die Konstruktion des Fahrgestells sowohl für die Reichweite als auch für die Hubkraft ausschlaggebend ist.

Teleskoplader mit längeren Auslegern haben immer eine bessere Kraftstoffeffizienz, da sie weniger Motorleistung für den Betrieb benötigen.Falsch

Längere Ausleger erfordern in der Regel mehr Hydraulikleistung und eine stärkere Motorleistung, um ein höheres Drehmoment zu bewältigen und die Kontrolle zu behalten, was in der Regel den Kraftstoffverbrauch erhöht, anstatt ihn zu senken.

Die Auswahl des richtigen Teleskopladers erfordert eine Bewertung aller wichtigen Komponenten – Ausleger, Rahmen, Achsen, Hydraulik, Kabine und Anbausysteme – im Hinblick auf Ihre betrieblichen Anforderungen. Mit diesem Ansatz vermeiden Sie eine Unter- oder Überschätzung der Anforderungen und optimieren Leistung, Sicherheit und Gesamtbetriebskosten auf der Grundlage der tatsächlichen Anforderungen vor Ort.

Wie wirkt sich der Teleskopausleger aus?

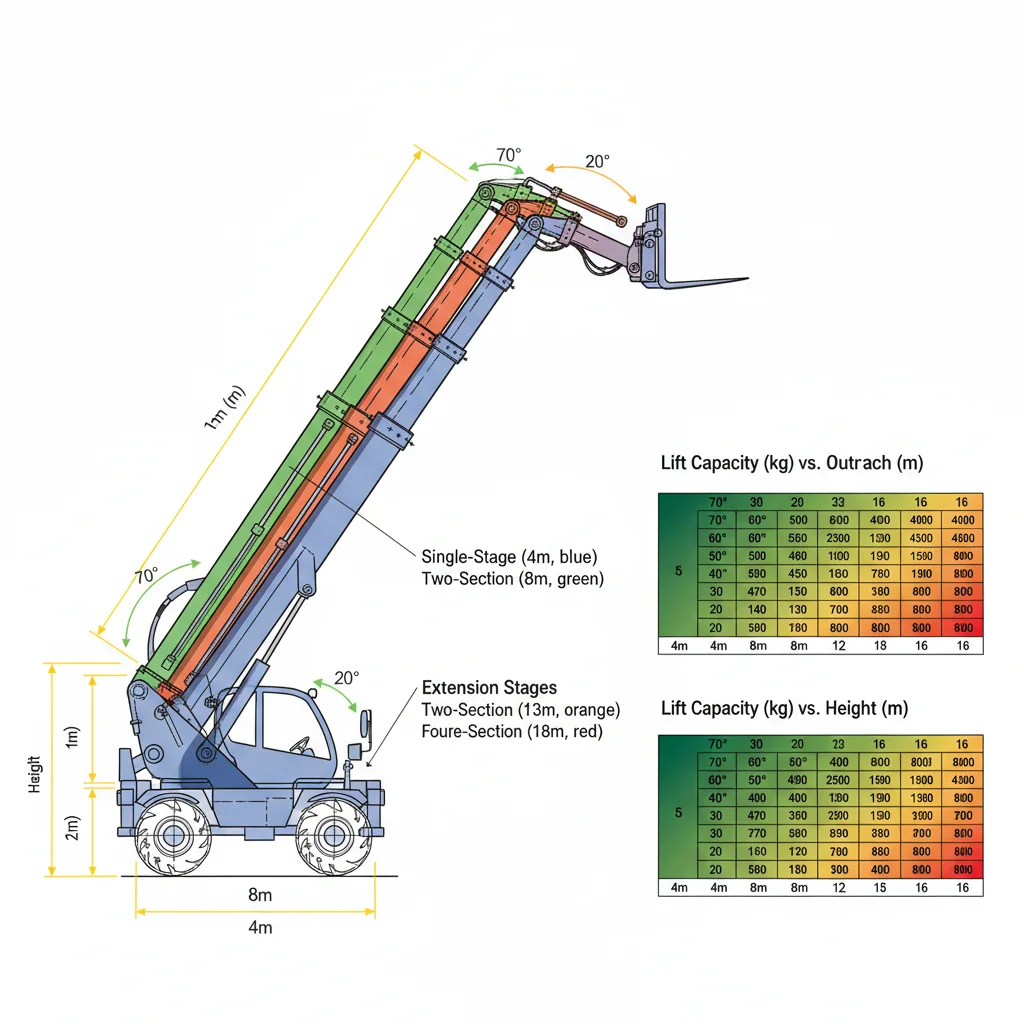

Der Teleskopausleger bestimmt die Hubhöhe und Reichweite, wobei einstufige Ausleger 4 bis 6 m und mehrteilige Ausleger 9 bis 18 m oder mehr erreichen. Längere Ausleger vergrößern den Arbeitsbereich, erhöhen jedoch die Komplexität und den Wartungsaufwand. Nennkapazitäten3 hängen von der Ausdehnung und dem Winkel ab, nicht von der maximalen Schlagzeile.

Lassen Sie mich etwas Wichtiges über Teleskopausleger sagen, denn hier zeigt sich die wahre Leistungsfähigkeit – nicht nur anhand der Zahlen, die Sie in Katalogen sehen. Die meisten Käufer fragen: “Was ist die maximale Hubhöhe?” Aber im Alltag kommt es darauf an, wie die Maschine bei mittlere Ausdehnung und ungünstige Winkel. Ich habe zum Beispiel letztes Jahr mit einem Team in Dubai zusammengearbeitet – sie entschieden sich für einen Teleskoplader mit einer Reichweite von 14 Metern, um 2.500 kg schwere Stahlbündel drei Stockwerke hoch zu transportieren. Vor Ort musste jedoch eine Reichweite von 11 Metern über das Gerüst hinaus erreicht werden. Die Lasttabelle zeigte, dass die sichere Tragfähigkeit bei dieser Reichweite auf nur 1.400 kg sank. Sie mussten doppelt so viele Fahrten machen. Das ist ein echter Produktivitätsverlust und führt außerdem zu einer stärkeren Abnutzung des Auslegers.

Einteilige oder “einstufige” Ausleger (in der Regel 4–6 Meter) sind solide und wartungsfreundlich. Ihr einfacheres Schiebesystem bedeutet oft geringere Wartungskosten – in der Regel nur grundlegende Schmierung und gelegentliche Überprüfungen der Polster. Aber Mehrteilige Ausleger4– denken Sie an 9, 12 oder sogar 18 Meter – verwenden Sie zusätzliche Zylinder und mehr Gleitpads. In Kasachstan rief mich ein Kunde wegen einer Blockierung des Auslegers nach zwei Jahren intensiver Nutzung an; verschlissene Gleitpads und Drehzapfen waren die Ursache. Ich betone immer: Jedes übermäßige Spiel im Ausleger, selbst wenn es nur 2–3 mm beträgt, kann die Ausrichtung beeinträchtigen und schließlich zu schwerwiegenden Ausfallzeiten führen.

Mein Rat? Passen Sie die Länge Ihres Auslegers an Ihre tatsächlich Anforderungen vor Ort. Überprüfen Sie die Verschleißpolster und Drehzapfen alle 500 Stunden oder früher, wenn Ihre Baustelle staubig ist oder in mehreren Schichten gearbeitet wird. Es ist kostengünstiger und sicherer, Verschleiß frühzeitig zu erkennen, als später größere Reparaturen durchführen zu müssen.

Teleskoplader verlieren in der Regel etwa 20-30% ihrer Nennhubkraft bei mittlerer Ausfahrlänge aufgrund des erhöhten Hebels und des Auslegerwinkels.Wahr

Wenn sich der Teleskoparm ausfährt, nimmt die Hebelwirkung zu und der Armwinkel wird oft weniger ideal, was dazu führt, dass das Stabilitätssystem der Maschine die zulässige Tragfähigkeit reduziert, um die Sicherheit zu gewährleisten. Das bedeutet, dass ein Teleskoplader, der bei vollständiger Einfahrt für 2.500 kg ausgelegt ist, bei mittlerer Ausfahrlänge möglicherweise nur 1.750 bis 2.000 kg bewältigen kann.

Die Länge des Teleskopauslegers hat keinen Einfluss auf die Stabilität oder Tragfähigkeit des Teleskopladers bei jeder Ausfahrlänge.Falsch

Die Länge des Auslegers hat einen erheblichen Einfluss auf die Stabilität und Tragfähigkeit, da durch das Ausfahren des Auslegers die Hebelwirkung erhöht und der Schwerpunkt nach vorne verlagert wird. Je länger der Ausleger ausgefahren ist, desto geringer ist die maximale sichere Last, um ein Umkippen oder eine strukturelle Belastung zu verhindern.

Die Konstruktion des Teleskopauslegers hat direkten Einfluss auf die Hubkraft, die Reichweite und die langfristige Zuverlässigkeit. Wählen Sie die Auslegerlänge und den Auslegertyp entsprechend den Anforderungen Ihres Einsatzortes. Überprüfen Sie regelmäßig die Verschleißpolster und Drehzapfen und halten Sie die Wartungsintervalle ein, um kostspielige Fehlausrichtungen zu vermeiden und einen sicheren und produktiven Betrieb zu gewährleisten.

Wie funktioniert die Hydraulik eines Teleskopladers?

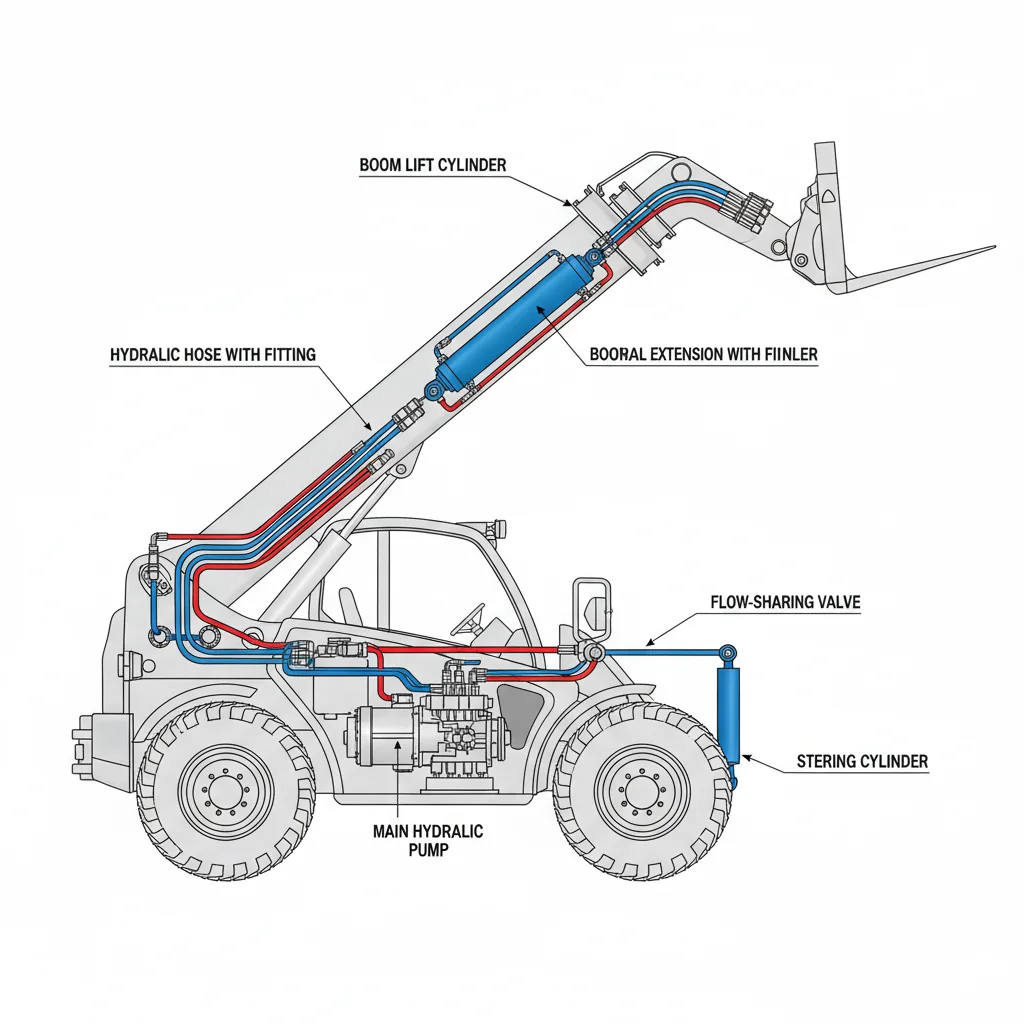

Die Hydrauliksysteme von Teleskopladern versorgen wichtige Funktionen wie das Anheben und Ausfahren des Auslegers, die Lenkung und die Anbaugeräte mit Energie. Die Hochdruckhydraulik sorgt für reibungslose, präzise Bewegungen und ermöglicht das Heben schwerer Lasten von bis zu 5.400 kg. Die fortschrittliche Durchflussaufteilung ermöglicht Multitasking, erhöht jedoch die Komplexität des Systems, während Schläuche und Zylinder regelmäßig gewartet werden müssen, um kostspielige Leckagen und Ausfallzeiten zu vermeiden.

Das Wichtigste bei der Betrachtung der Hydraulik von Teleskopladern ist Folgendes: Sie steuert alle wichtigen Funktionen, vom Anheben des Auslegers bis zum Lenken und Betreiben von Anbaugeräten. Wenn die Hydraulik nicht leistungsstark und gut gewartet ist, verlieren Sie sowohl an Leistung als auch an Zuverlässigkeit. Letzten Sommer habe ich mit einem Kunden in Kasachstan zusammengearbeitet, der eine 4-Tonnen-Maschine mit 13 Metern Reichweite einsetzte. Er beklagte sich darüber, dass die Auslegerbewegung ruckartig war und keine Mehrfachaufgaben ausgeführt werden konnten. Es stellte sich heraus, dass die Hydraulikpumpe nur eine Leistung von etwa 80 l/min hatte, während für eine reibungslose, kombinierte Hub- und Ausfahrbewegung mindestens 110 l/min erforderlich waren. Dieser Unterschied ist vor Ort sofort spürbar.

Ein gutes Hydrauliksystem beginnt mit einer robusten Pumpe – in der Regel vom Typ Zahnrad oder Kolben – und einem Kreislauf mit einer Nennleistung von über 200 bar. Je höher der Druck und der Durchfluss, desto schwerer und schneller kann man arbeiten. Um beispielsweise eine volle Palette Ziegelsteine – etwa 1.200 kg – in den vierten Stock zu heben, sind sowohl hoher Druck als auch präzise Steuerung erforderlich. In Dubai habe ich eine Situation erlebt, in der ein kleines Leck an der Zylinderdichtung ignoriert wurde. Innerhalb eines Monats führte dies zu einer Verunreinigung des Bremskreislaufs und verursachte Reparaturkosten von über $1.000 sowie eine Ausfallzeit von einer halben Woche.

Ich empfehle immer, den Zustand der Schläuche zu überprüfen und auf Flüssigkeitsaustritt zu achten, insbesondere an den Anschlussstellen. Zylinderdichtungen sind ein weiterer Schwachpunkt – ihr Austausch ist zwar nicht teuer, aber die Ausfallzeiten summieren sich. Bei der regelmäßigen Wartung sparen Maschinen mit leicht zugänglichen Filtern und übersichtlichen Prüfanschlüssen jedes Quartal mehrere Stunden Zeit. Wenn Sie bei Ihrer Arbeit mehrere Anbaugeräte gleichzeitig betreiben müssen, überprüfen Sie die Durchflussverteilerventile und stellen Sie sicher, dass die Nennleistung in Litern pro Minute Ihrem Arbeitsrhythmus entspricht. So bleiben Sie produktiv und vermeiden überraschende Ausfälle.

Hydrauliksysteme von Teleskopladern verwenden in der Regel Verstellpumpen, um Durchfluss und Druck entsprechend der Auslegerlast und den Bewegungsanforderungen effizient zu regulieren.Wahr

Verstellpumpen passen die Förderleistung an die Systemanforderungen an, ermöglichen einen reibungslosen Auslegerbetrieb und reduzieren den Energieverbrauch im Vergleich zu Pumpen mit festem Fördervolumen, die unabhängig vom Bedarf mit konstanter Förderleistung laufen.

Die Haupthydraulik in Teleskopladern arbeitet unabhängig vom Lenksystem, um Druckschwankungen während des Auslegerbetriebs zu vermeiden.Falsch

Bei den meisten Teleskopladern teilen sich die Hydraulik für die Auslegerbewegung und die Lenkung dasselbe System und dieselbe Pumpe, sodass Druck und Durchfluss sorgfältig gesteuert werden, um eine gleichbleibende Leistung über alle Funktionen hinweg zu gewährleisten, anstatt völlig unabhängig voneinander zu arbeiten.

Hydrauliksysteme sind das Rückgrat der Teleskoplader-Funktionalität und beeinflussen sowohl die Präzision als auch die Zuverlässigkeit im Betrieb. Bevorzugen Sie Maschinen mit robuster Hydraulik, warten Sie Schläuche und Dichtungen und wechseln Sie regelmäßig die Flüssigkeit, um Ausfälle zu reduzieren. Bewerten Sie Durchflussraten und Steuerungen, um sicherzustellen, dass die Maschine den Anforderungen Ihrer Arbeit in Bezug auf Heben und Handling entspricht.

Wie steigern Teleskoplader-Anbaugeräte die Vielseitigkeit?

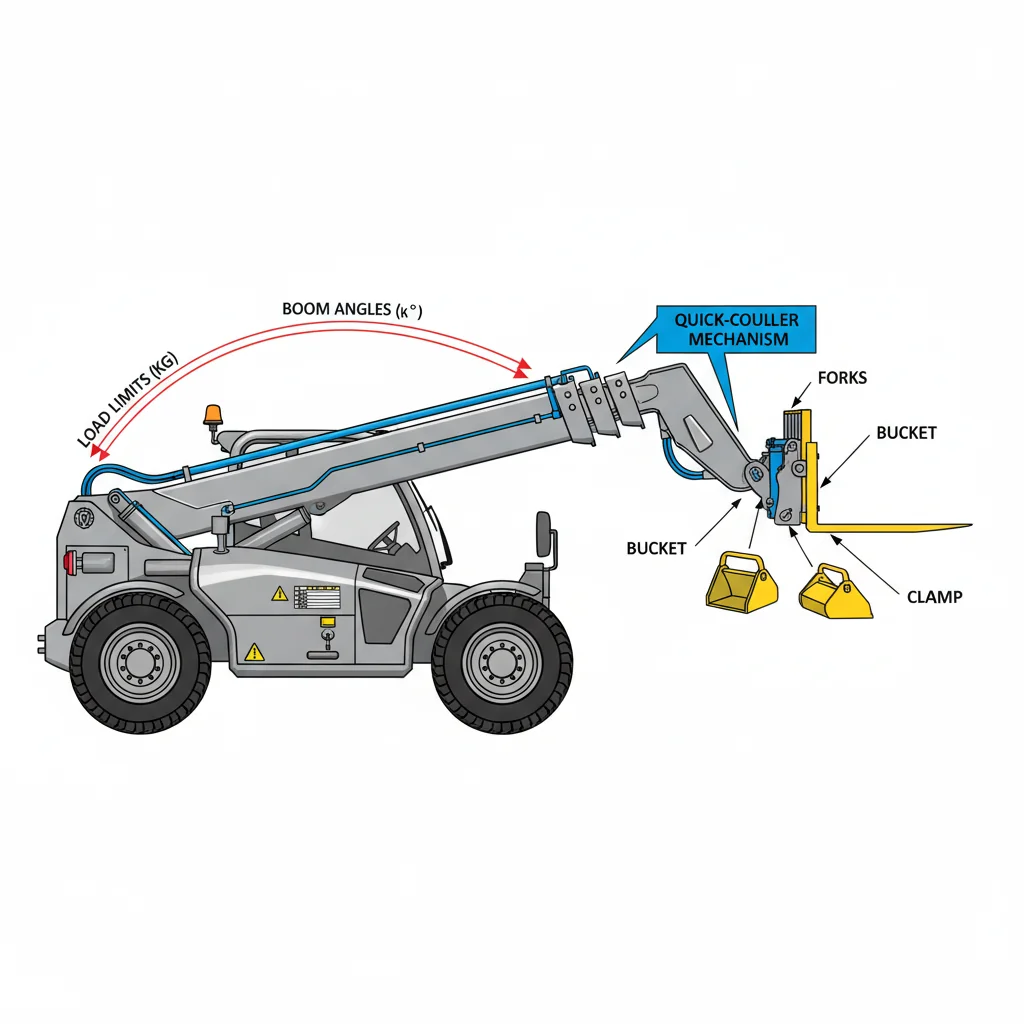

Anbaugeräte und Schnellwechsler verwandeln einen Teleskoplader in eine äußerst anpassungsfähige Maschine, die einen schnellen Wechsel zwischen Gabeln, Schaufeln, Klemmen und vielem mehr ermöglicht. Richtig aufeinander abgestimmte Anbaugeräte gewährleisten Sicherheit und Effizienz, aber eine Überschreitung Nennkapazitäten5 bei bestimmten Auslegerwinkeln und -längen kann gefährlich sein.

Der größte Fehler, den ich sehe, ist, jedes Anbaugerät so zu behandeln, als wäre es nur ein weiterer Satz Gabeln. Das ist riskantes Denken. Ein Kunde, mit dem ich in Kasachstan zusammengearbeitet habe, montierte einen schweren Betoneimer an einen 4-Tonnen-Teleskoplader mit einem 14-Meter-Ausleger. Er ging davon aus, dass die volle Kapazität der Maschine auch bei vollständig ausgefahrenem Ausleger noch gegeben sei. Bei 12 Metern sank die sichere Last jedoch auf unter 700 kg. Das ist eine häufige Situation: Das falsche Anbaugerät oder das Ignorieren der Lasttabelle hätte auf dieser Baustelle beinahe zu einem kostspieligen Unfall geführt.

Schauen wir uns einmal genauer an, wie Anbaugeräte und Schnellwechsler die Vielseitigkeit auf der Baustelle tatsächlich erhöhen:

- Palettengabeln – Standard für den Transport von Ziegelstapeln, Rohrbündeln und palettierten Ladungen.

- Allzweck-Eimer – Transportieren Sie Sand, Kies, Schüttgut und sogar Schnee.

- Ballenklammern oder Greifer – Für landwirtschaftliche Betriebe, die mit Heu, Wolle oder Abfall umgehen.

- Hebehaken – Ganz einfach: Verwandeln Sie einen Teleskoplader in einen Mobilkran für Balken oder Rohre.

- Arbeitsplattformen – Ermöglichen Sie Teams einen sicheren Zugang zu Höhenlagen – für Reparaturen oder die Montage von Fassaden.

Ein gut gestaltetes Schnellwechselsystem6 bedeutet, dass ein Bediener in weniger als fünf Minuten die Gabeln gegen eine Schaufel austauschen kann. Bei einem kürzlich durchgeführten Projekt in Dubai erzählte mir ein Team, dass diese Zeitersparnis dafür sorgte, dass der Beton ohne Verzögerungen gegossen werden konnte, im Gegensatz zum Warten auf einen separaten Lader. Diese Vorteile kommen jedoch nur zum Tragen, wenn jedes Anbaugerät auf den Hydraulikkreislauf abgestimmt und anhand der Lasttabelle überprüft wird – für jeden Auslegerwinkel und jede Reichweite.

Ich empfehle immer, sich zu vergewissern, dass die Maschine nicht nur proprietäre Anbaugeräte, sondern auch solche nach Industriestandard aufnehmen kann. Das erweitert Ihre Auswahlmöglichkeiten und senkt in der Regel die langfristigen Kosten. Um ehrlich zu sein, hängt die Flexibilität auf der Baustelle mehr von der praktischen Verwendung der Anbaugeräte als von den reinen Hubspezifikationen ab.

Die maximale sichere Tragfähigkeit eines Teleskopladers nimmt mit zunehmender Ausfahrlänge des Auslegers ab und sinkt häufig auf weniger als 25% der Nennkapazität bei voller Reichweite.Wahr

Die Lastdiagramme für Teleskoplader zeigen, dass mit zunehmender Auslegerlänge die Hebelwirkung zunimmt und die Stabilität abnimmt, was eine erhebliche Verringerung der zulässigen Nutzlast erforderlich macht – manchmal auf unter 700 kg bei 12 Metern bei einem 4-Tonnen-Teleskoplader, was weniger als einem Viertel seiner Nennlast entspricht.

Teleskoplader-Anbaugeräte sind universell für die volle Tragfähigkeit der Maschine ausgelegt, unabhängig von der Position oder Ausfahrlänge des Auslegers.Falsch

Anbaugeräte haben ihr eigenes Gewicht und ihre eigene Lastdynamik, und die Nennkapazität des Teleskopladers variiert je nach Auslegerausladung und -winkel. Die Annahme der vollen Kapazität ohne Anpassung an den Anbaugerätetyp oder die Auslegerposition birgt das Risiko einer Überlastung und Instabilität.

Teleskoplader-Anbaugeräte und Kupplungen machen eine einzelne Maschine multifunktional, aber für eine sichere Verwendung muss die Tragfähigkeit in jeder Auslegerposition sorgfältig beachtet werden. Verwenden Sie immer die Tragfähigkeitstabelle für das montierte Anbaugerät. Wählen Sie Maschinen, die verschiedene, kostengünstige Anbaugeräte unterstützen, um die Flexibilität auf der Baustelle zu maximieren und die langfristigen Kosten zu minimieren.

Wie stabilisieren sich Fahrgestell und Achsen?

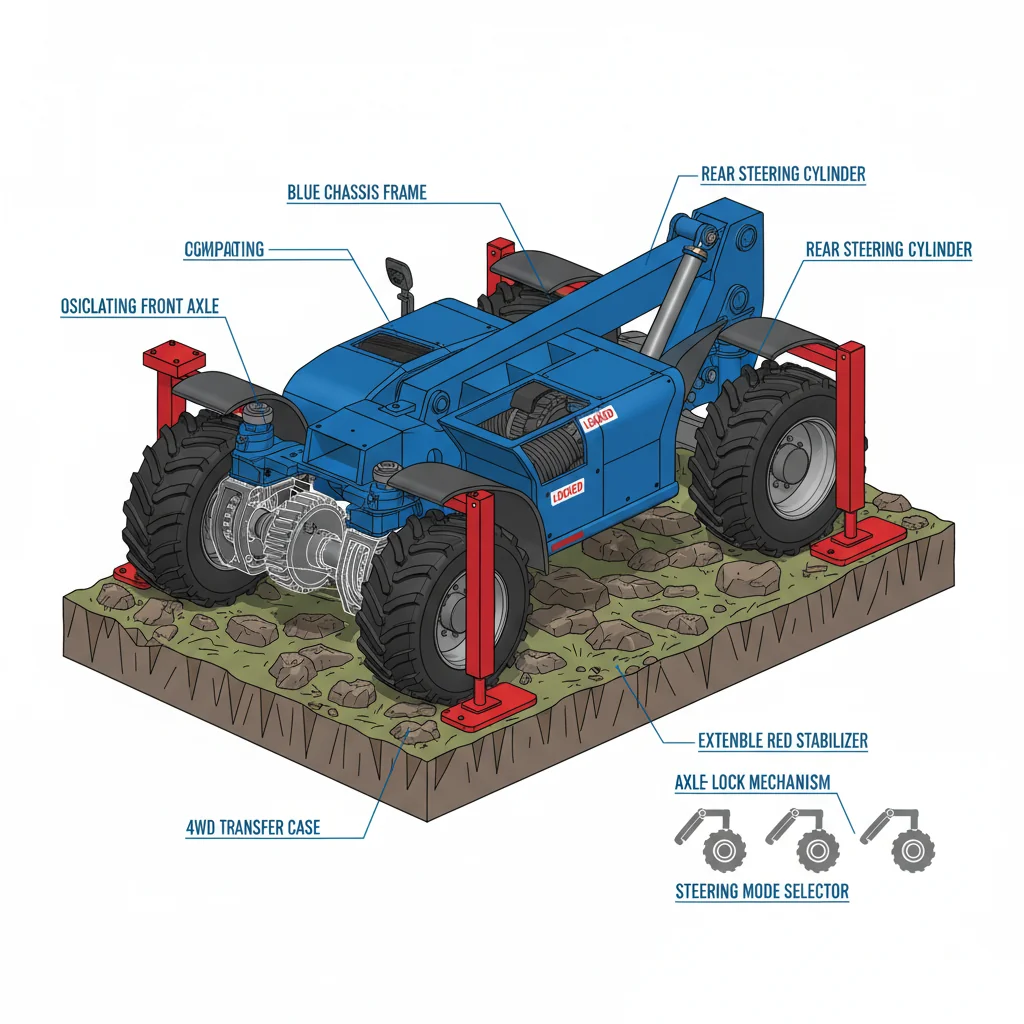

Fahrgestell und Achsen bilden das strukturelle Rückgrat des Teleskopladers und sorgen mit Funktionen wie Allradantrieb7, mehrere Lenkmodi und Achsschwingung8. Oszillierende Achsen tragen dazu bei, dass die Reifen auf dem Boden bleiben, während Stabilisatoren9 und Achsenverriegelungen erhöhen die Sicherheit bei schweren oder hohen Hebevorgängen, insbesondere auf unebenem Gelände.

Um ehrlich zu sein, ist die eigentliche Spezifikation, die zählt, wie gut die Achsen und das Fahrgestell Ihre Maschine stabil halten – insbesondere, wenn der Boden nicht eben ist. Ich habe in Kasachstan Teams gesehen, die an geneigten Standorten arbeiteten, wo ein 12-Meter-Hub über unebenem Kies durchgeführt werden musste. Wenn die Achsen Ihres Teleskopladers nicht genügend Schwankungsbreite zulassen – in der Regel mindestens 10 bis 12 Grad –, bleiben möglicherweise nicht alle vier Reifen in Kontakt mit dem Boden. Und sobald ein Reifen abhebt, ist es mit der Stabilität vorbei.

Ein robustes Fahrgestell trägt alles, aber das fortschrittliche Achsen-Design macht wirklich den Unterschied. Allradantrieb ist natürlich Standard, aber Lenkmodi wie Crab- oder Allradlenkung sind eine große Hilfe auf engem Raum. In Dubai nutzte ein Kunde ein 4-Tonnen-Kompaktmodell, um um Gerüsttürme herum zu manövrieren. Diese Maschine verfügte über ein Achsen-Oszillationssystem, das die Reifen auch auf einer Rampe mit einer Neigung von mindestens 9 Grad auf dem Boden hielt.

Bei größeren oder hochreichenden Maschinen kommen Stabilisatoren (Stützen) und Achsenverriegelungen zum Einsatz. Stützen ragen aus dem Rahmen heraus und verankern die Maschine – absolut entscheidend, wenn Sie schwere Lasten hoch und weit nach außen heben. Ich erinnere mich an einen Kippaufbau in Brasilien, bei dem die Achsenverriegelung bei Verwendung von Stützen nie aktiviert wurde. Die Maschine schwankte. Lektion gelernt: Befestigen Sie für maximale Sicherheit immer die Achsen, wenn die Stabilisatoren ausgefahren sind.

Ich empfehle, auch den Radstand und die Breite der Maschine zu überprüfen. Breitere und längere Untergestelle sorgen für mehr Stabilität. Bevor Sie sich entscheiden, fragen Sie nach dem Schwenkwinkel, sehen Sie sich an, wie die Stabilisatoren ausfahren, und befolgen Sie bei jedem Hub die Betriebsanweisungen.

Teleskopladerachsen ermöglichen in der Regel eine Schwenkung von 10 bis 12 Grad, damit alle vier Reifen auch auf unebenem Gelände Bodenkontakt behalten.Wahr

Die Achsschwingung in diesem Bereich ermöglicht es den Rädern, sich an Bodenunebenheiten anzupassen, wodurch der Reifenaufstand und die Stabilität der Maschine erhalten bleiben, was beim Betrieb auf geneigten oder unebenen Oberflächen von entscheidender Bedeutung ist.

Ein steiferes Fahrgestell mit minimaler Verwindung verbessert die Stabilität des Teleskopladers effektiver als die Achsschwingung auf unebenem Boden.Falsch

Ein starres Fahrgestell bietet zwar strukturelle Unterstützung, aber zu wenig Flexibilität kann den Reifenaufstand auf unebenem Gelände verringern. Die Achsschwingung ist unerlässlich, um sich an die Bodenkonturen anzupassen und die Stabilität zu gewährleisten.

Für maximale Stabilität des Teleskopladers – insbesondere auf unebenem oder abschüssigem Gelände – sollten Sie Modelle mit robustem Fahrgestell, fortschrittlicher Achsoszillation (die Bewegungen von bis zu 12° ermöglicht) und zuverlässigen Stabilisatoren oder Achssperren bevorzugen. Bewerten Sie den Radstand, die Maschinenbreite und die Betriebsverfahren zur Sicherung der Maschine bei hohen oder versetzten Hebevorgängen.

Wie wirken sich Reifen und Antriebsstrang aus?

Reifen und Antriebsstrang beeinflussen Traktion, Wendekreis und Fahrkomfort. Groß Geländereifen10 sorgen für Auftrieb auf weichem Untergrund, vergrößern jedoch den Wendekreis; Vollgummireifen eignen sich hervorragend für den Innenbereich. Powershift-Antriebsstränge11 Geeignet für schwere Transportaufgaben, während hydrostatische Antriebe eine präzise Steuerung bei niedrigen Geschwindigkeiten für enge Räume bieten. Passen Sie die Auswahl an die Anforderungen Ihrer Baustelle an.

Letzten Monat rief mich ein Bauunternehmer aus Dubai frustriert wegen Radschlupf auf sandigem Untergrund an. Er benutzte einen kompakten Teleskoplader mit Standard-Vollgummireifen – ideal für Lagerhallenböden, aber ungeeignet für losen Untergrund. Größere, pneumatische Geländereifen hätten das Gewicht besser verteilt und der Maschine geholfen, auf dem Untergrund zu schwimmen, anstatt sich einzugraben. Auf schlammigen Baustellen in Brasilien habe ich gesehen, wie landwirtschaftliche Reifen den Unterschied zwischen stetigem Fortschritt und stundenlangem Herumstecken machten. Allerdings gibt es einen Kompromiss: Große Reifen mit tiefem Profil verbessern die Flotation und Stoßdämpfung, vergrößern aber den Wenderadius. Das ist besonders wichtig bei Projekten in engen Stadtgebieten, wo der Platz ohnehin begrenzt ist.

Ich erinnere mich an eine Baustelle in Polen, wo das Team mithilfe von Schnellwechsel-Radnaben ständig zwischen Geländereifen und Vollgummireifen wechselte. So konnten sie sowohl Außen- als auch Innenarbeiten ohne Ausfallzeiten erledigen – der Reifenwechsel dauerte weniger als zwei Stunden. Schwere Arbeiten auf Abbruchbaustellen erfordern pannensichere Vollgummireifen, aber die Fahrt wird holprig und die Maschine vibriert stärker. Reifen verschleißen schneller, wenn Sie den ganzen Tag mit aggressiven Profilen auf Beton fahren. Wenn Sie also das Profilmuster an die Oberfläche anpassen, sparen Sie auf Dauer Geld.

Nun ist auch die Wahl des Antriebsstrangs von großer Bedeutung. Powershift-Getriebe eignen sich gut für den Transport schwerer Lasten über lange Strecken – denken Sie beispielsweise an große Lagerplätze in Kasachstan, wo jede Ladung mit bis zu 4.000 kg oder mehr voll ausgelastet ist. Hydrostatische Antriebe hingegen glänzen, wenn Sie eine feine Steuerung für Platzierungen benötigen, wie beispielsweise bei Glasarbeiten in Stadtzentren. Sie erfordern mehr hydraulische Wartung, insbesondere planmäßige Flüssigkeitswechsel. Ich empfehle Ihnen, vor der Bestellung Ihre täglichen Aufgaben und den Bodentyp abzuwägen – die richtige Wahl bedeutet weniger Ausfallzeiten und eine längere Lebensdauer der Reifen.

Die Verwendung von pneumatischen Geländereifen mit landwirtschaftlichem Profil kann die Traktion auf losem oder schlammigem Untergrund im Vergleich zu Standard-Vollgummireifen um bis zu 30% verbessern.Wahr

Luftreifen verteilen das Maschinengewicht gleichmäßiger und ihr aggressives Profil dringt in lockeren Boden ein, wodurch das Durchdrehen der Räder deutlich reduziert und die Traktion auf weichem Untergrund verbessert wird.

Bei Geländestaplern werden in der Regel Vollgummireifen bevorzugt, da diese auf Sand und Schlamm eine bessere Geländegängigkeit bieten.Falsch

Vollgummireifen sind zwar langlebig, haben jedoch eine begrenzte Bodenaufstandsfläche und keine Profilflexibilität, wodurch sie auf weichem oder unebenem Untergrund wie Sand und Schlamm weniger effektiv sind als Luftreifen, was die Tragfähigkeit und Traktion angeht.

Die richtige Abstimmung von Reifentyp, -größe und Antriebsart auf die Umgebung und Aufgaben Ihres Teleskopladers optimiert die Bodenhaftung, Manövrierfähigkeit und Betriebszeit. Berücksichtigen Sie bei der Auswahl der Komponenten die Oberflächen am Einsatzort, die erforderliche Handhabungspräzision und die Wartungsanforderungen. Eine sorgfältige Auswahl reduziert Ausfallzeiten, verlängert die Lebensdauer der Reifen und gewährleistet eine effiziente Leistung unter verschiedenen Einsatzbedingungen.

Wie wirken sich Motoroptionen auf die Leistung aus?

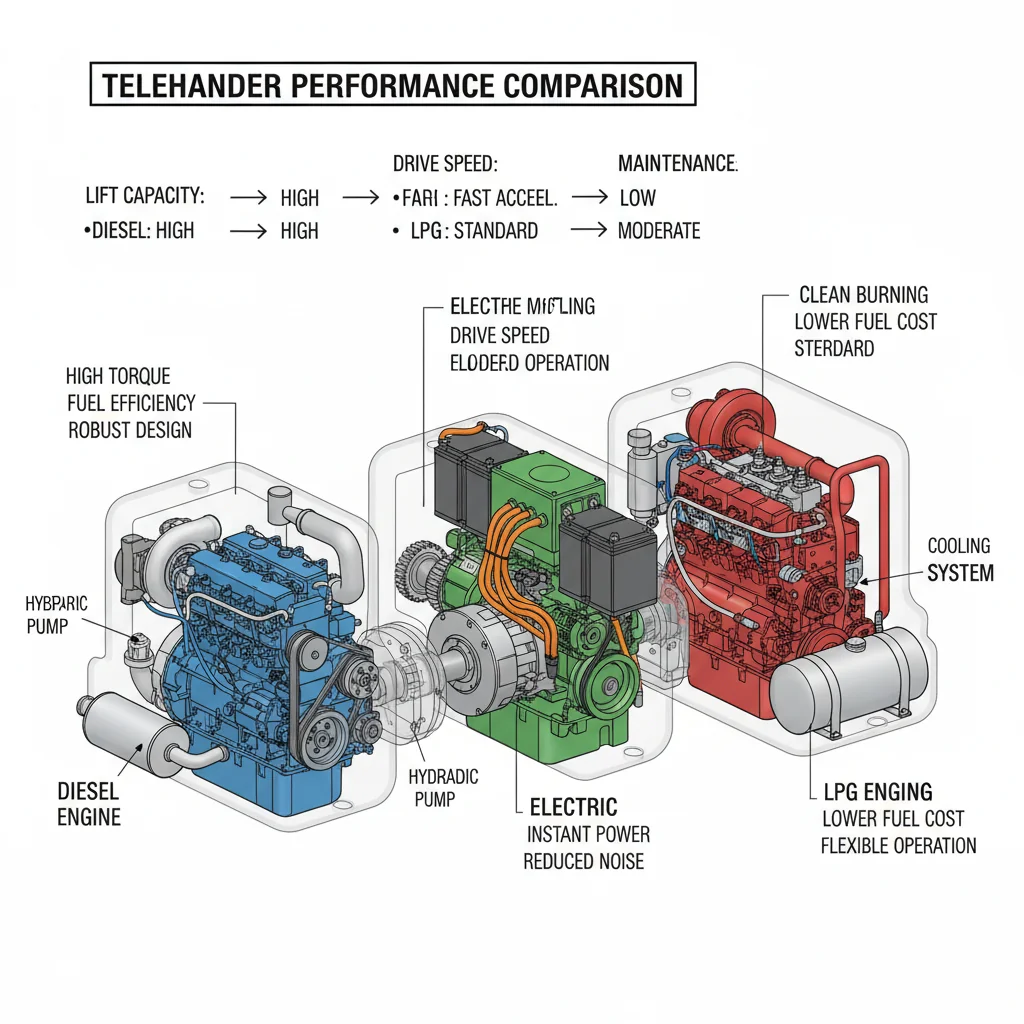

Die Motoren von Teleskopladern – hauptsächlich Diesel, aber zunehmend auch Elektro- und Flüssiggasantriebe – haben direkten Einfluss auf die Hubkraft, die Fahrgeschwindigkeit und die Betriebskosten. Dieselmotoren12 zeichnen sich durch hohe Belastbarkeit aus, erfordern jedoch komplexe Wartungsarbeiten. Elektrische und LPG-Modelle bieten einen leiseren und saubereren Betrieb, sind jedoch in der Regel für geringere Belastungen ausgelegt und haben eine kürzere Laufzeit.

Ich habe mit Kunden in Brasilien und Kenia zusammengearbeitet, die unterschätzt haben, wie sehr die Wahl des Motors die tägliche Effizienz beeinflusst. Ein Bauunternehmer in São Paulo wollte einen Teleskoplader mit hoher Kapazität für Stahlbauarbeiten und entschied sich daher für ein Modell mit einem 100-PS-Dieselmotor. Auf ebenem Boden zeigte die Maschine eine gute Leistung und hob 3.500 kg auf 10 Meter. Als die Arbeiten jedoch auf ein abschüssiges Gelände verlegt wurden, verlor die Maschine an Geschwindigkeit – das Drehmoment des Motors hatte einen großen Einfluss auf die Fahrgeschwindigkeit und Präzision bei schweren Lasten. Da wurde ihm klar: Es reicht nicht aus, einen Motor nur aufgrund seiner Spitzenwerte auszuwählen.

Um Optionen zu vergleichen, ist es hilfreich, die wichtigsten Punkte nebeneinander aufzulisten:

| Motor Typ | Typische Kapazität | Laufzeit | Emissionen/Lärm | Wartungsbedarf | Am besten für |

|---|---|---|---|---|---|

| Diesel | 2.500–5.000 kg | 8+ Stunden | Höhere Emissionen/laut | Komplex (DPF/SCR) | Schwere Lasten, Außenbereiche |

| Elektrisch | 1.500–3.000 kg | 4–6 Stunden | Null Emissionen/leise | Niedriger, aber Batteriepflege | Innenräume, geräuscharme Zonen |

| Flüssiggas | 2.500–3.500 kg | 6–8 Stunden | Geringere Emissionen | Mäßig | Gemischt innen/außen |

Meiner Erfahrung nach dominiert Diesel nach wie vor große Baustellen, die einen kontinuierlichen, intensiven Betrieb erfordern – insbesondere an Orten wie Dubai oder Kasachstan, wo Kraftstoff und Service-Support verfügbar sind. Aber immer mehr Baustellen in Europa verlangen mittlerweile elektrische Geräte für Innenarbeiten oder emissionsempfindliche Projekte, auch wenn dies eine geringere Kapazität bedeutet. Beachten Sie, dass Dieselmotoren mit Nachbehandlung (wie DPF-Filtern) eine strenge Wartung erfordern. Ich habe Projekte in Marokko gesehen, die sich verzögert haben, weil niemand die richtigen Ersatzteile vorrätig hatte. Ich empfehle Ihnen, vor Ihrer Entscheidung nicht nur Ihre Lastgröße, sondern auch Ihren typischen Arbeitszyklus und Ihre Betankungsmöglichkeiten zu klären.

Die Drehmomentkurve des Motors eines Teleskopladers hat einen erheblichen Einfluss auf die Hubleistung in geneigtem Gelände, da sie den Hydraulikdruck unter Last aufrechterhält.Wahr

Ein höheres Drehmoment bei niedrigerer Drehzahl sorgt für eine konstante Leistung der Hydraulikpumpe beim Befahren von Steigungen oder beim Transport schwerer Lasten, verhindert Geschwindigkeitsverluste und verbessert die Präzision im Betrieb.

Teleskoplader mit Benzinmotoren übertreffen Dieselmotoren beim Heben schwerer Lasten aufgrund ihrer höheren Spitzenleistung stets.Falsch

Dieselmotoren bieten in der Regel ein höheres Drehmoment bei niedrigeren Drehzahlen, was für das effiziente Heben schwerer Lasten entscheidend ist. Benzinmotoren haben zwar eine höhere Spitzenleistung, liefern jedoch in der Regel weniger Drehmoment im unteren Drehzahlbereich, das für solche Aufgaben erforderlich ist.

Die Wahl des Motors für einen Teleskoplader hat erhebliche Auswirkungen auf die Maschinenleistung, die Betriebskosten und den Wartungsaufwand. Wägen Sie die Lastanforderungen Ihres Standorts gegen den Kraftstofftyp, den Kundendienst und die Infrastrukturanforderungen ab. Überdimensionierte Motoren erhöhen die Kosten, während unterdimensionierte Motoren die Effizienz verringern – wählen Sie auf der Grundlage realistischer Lastprofile und Arbeitszyklen.

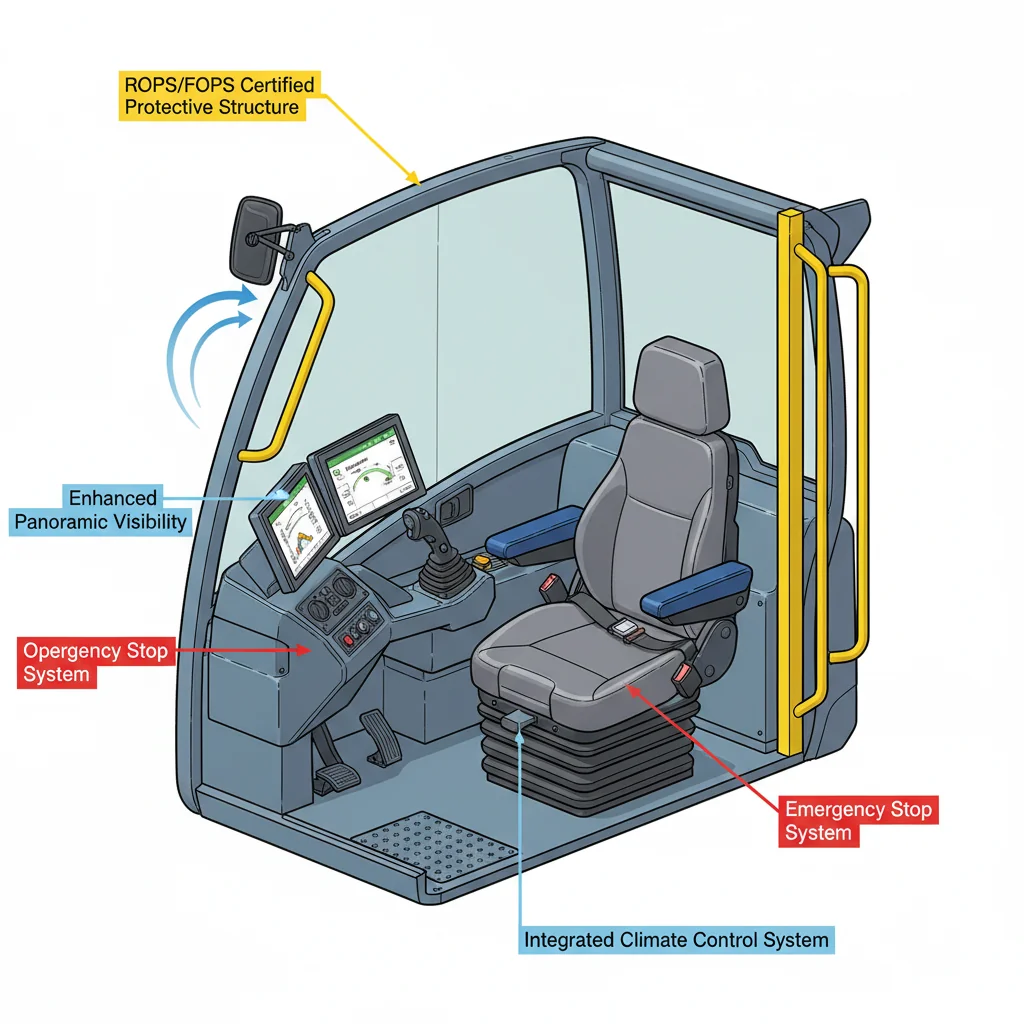

Wie verbessert die Kabine die Sicherheit?

Die Kabine des Teleskopladers vereint ergonomische Sitze, Joystick-Steuerung und verbesserte Sicht mit zertifizierter ROPS/FOPS-Schutz13. Funktionen wie Klimaanlage, digitale Anzeigen und Lastüberwachungssysteme14 Unfälle reduzieren und die Konzentration der Bediener verbessern – mit direkten Auswirkungen auf die Sicherheit und Produktivität auf der Baustelle, insbesondere in überfüllten Bauumgebungen.

Eine Sache, die mir auf echten Baustellen immer auffällt – insbesondere in Ballungsgebieten wie Shanghai oder Mexiko-Stadt – ist, wie sehr eine gut gestaltete Kabine die Sicherheit des Fahrers beeinflussen kann. Die meisten Menschen sehen nur einen Sitz und ein paar Hebel, aber dahinter steckt viel mehr. Beispielsweise ist eine Teleskopladerkabine mit zertifizierter ROPS- (Roll-Over Protective Structure) und FOPS-Konstruktion (Falling Object Protective Structure) nicht nur eine vorgeschriebene Anforderung, die erfüllt werden muss. Im Jahr 2022 erzählte mir ein Kunde in Katar, wie sein Fahrer einen Kippunfall unbeschadet überstanden hatte, weil die ROPS/FOPS-Konstruktion ihre Aufgabe erfüllt hatte. Sie hat ein Leben gerettet, und ehrlich gesagt bieten nicht alle Maschinen auf dem Markt diesen Schutzstandard.

Wenn ich mich zum Testen in ein neues Modell setze, überprüfe ich zuerst die Sichtlinien – insbesondere zur rechten hinteren Ecke und nach unten zu den Gabeln bei maximaler Ausfahrlänge, wo es am häufigsten zu Unfällen kommt. Wenn die Sicht schlecht ist, spielt es keine Rolle, wie fortschrittlich der Rest der Maschine ist. Neuere Kabinen verfügen über erhöhte Sitze, zusätzliche Scheiben und sogar Kameras, die dazu beitragen, tote Winkel zu reduzieren. Ich habe gesehen, wie die Produktivität auf kenianischen Baustellen mit einem 3,5-Tonnen-Gerät mit 14 Metern Reichweite und einem modernen digitalen Lastmomentanzeiger (LMI) sprunghaft angestiegen ist. Der LMI warnt den Bediener, wenn er sich einer Überlastung nähert, wodurch laut den Aufzeichnungen eines Vorarbeiters Beinaheunfälle fast um die Hälfte reduziert werden konnten.

Kabinen mit einfachem Einstieg und Klimaregelung mögen wie Komfortmerkmale klingen, aber bei 12-Stunden-Schichten machen müde Fahrer Fehler. Ich empfehle immer, sich tatsächlich in die Kabine zu setzen – bringen Sie Ihre PSA mit, überprüfen Sie den Einstieg mit Ihren Werkzeugen und achten Sie auf einfache, intuitive Joystick-Bedienelemente. Dieses Detail hat einen größeren Einfluss auf die Sicherheit, als jede Broschüre erklären kann.

Zertifizierte ROPS (Roll-Over Protective Structure) in Teleskopladerkabinen müssen einer Aufprallkraft von mindestens 2.000 kg durch herabfallende Gegenstände standhalten, um internationale Sicherheitsstandards zu erfüllen.Wahr

ROPS- und FOPS-Zertifizierungen verlangen, dass die Kabinen von Teleskopladern erheblichen Aufprallkräften standhalten, die häufig mit bestimmten Gewichten von 2.000 kg oder mehr getestet werden, um den Schutz des Bedieners vor Überschlägen und herabfallenden Trümmern zu gewährleisten.

Teleskoplader-Kabinen, die mit fortschrittlichen Luftfiltersystemen ausgestattet sind, können die Staubbelastung für Bediener auf überfüllten städtischen Baustellen vollständig beseitigen.Falsch

Zwar reduzieren moderne Luftfiltersysteme die Staubbelastung im Fahrerhaus erheblich, doch kann kein Filtersystem alle Partikel in der Luft vollständig entfernen, insbesondere in stark verschmutzten oder staubigen Umgebungen, wie sie auf stark frequentierten Baustellen in Städten anzutreffen sind.

Fahrerkabinen, die mit robusten Sicherheitsstrukturen, verbesserter Sicht und intuitiven Bedienelementen ausgestattet sind, senken die Unfallrate erheblich und steigern die Produktivität. Achten Sie beim Vergleich von Teleskoplader-Modellen immer auf die Sichtverhältnisse, die Anordnung der Bedienelemente und die Ein- und Ausstiegsmöglichkeiten. Gut gestaltete Kabinen tragen dazu bei, dass die Fahrer auch bei langen Schichten aufmerksam und sicher arbeiten können.

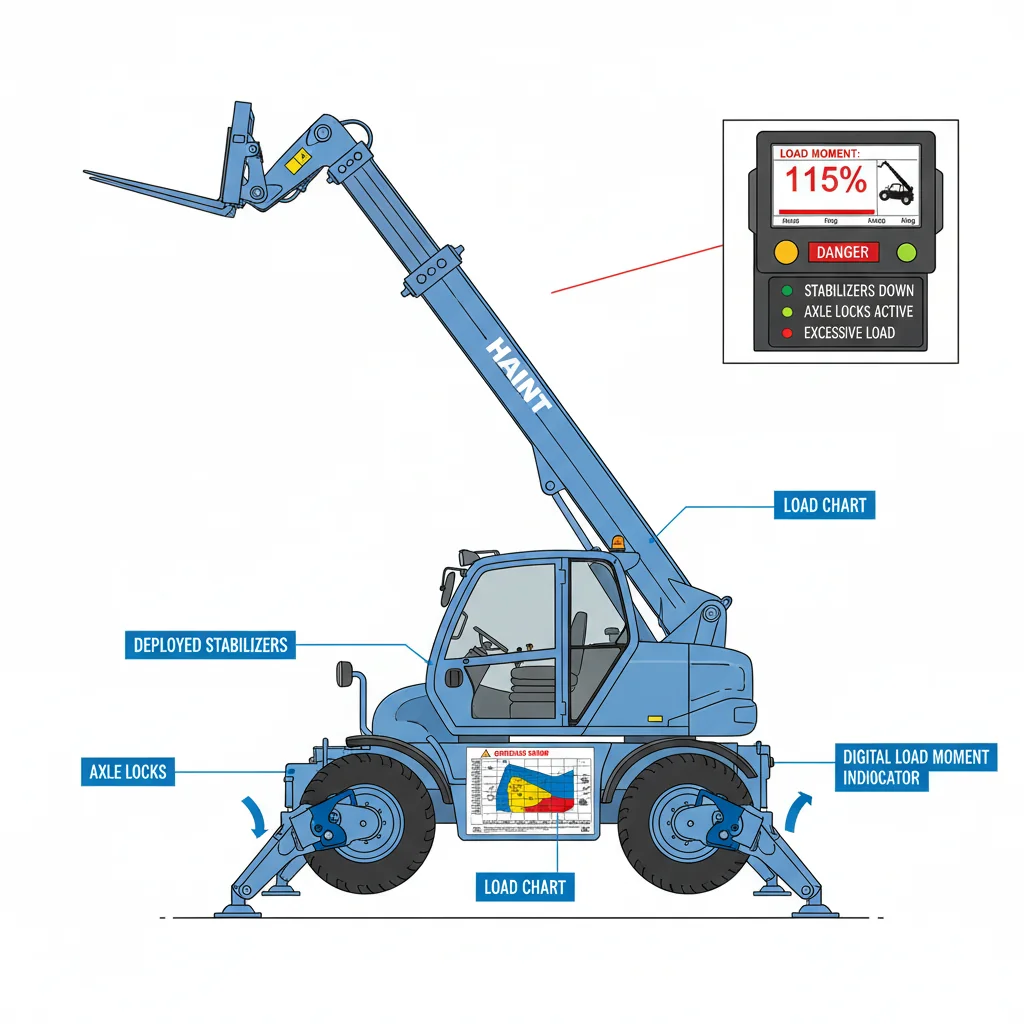

Was verhindert Überlastungen und Umkippen von Teleskopladern?

Zu den Sicherheitssystemen von Teleskopladern gehören Stabilisatoren bei Modellen mit großer Reichweite, Achssperren und gut gekennzeichnete Lasttabellen. Moderne Maschinen können über folgende Funktionen verfügen: Lastmomentanzeigen15 oder Managementsysteme, die bei Überschreitung der Grenzwerte Warnungen ausgeben oder den Betrieb deaktivieren. Die Schulung des Bedienpersonals und eine klare Dokumentation sind nach wie vor von entscheidender Bedeutung, um gefährliche Überlastungen und Umkippen zu verhindern.

Ich möchte Ihnen etwas Wichtiges zur Sicherheit von Teleskopladern mitteilen: Mechanische Systeme und elektronische Funktionen funktionieren nur, wenn die Bediener ihre Grenzen kennen. Letztes Jahr habe ich eine Baustelle in Kasachstan unterstützt, wo ein neuer Bediener versuchte, eine 2.700 kg schwere Last bei maximaler Reichweite (ca. 13 Meter) mit einer Maschine mit einer Nennlast von 4 Tonnen zu heben. Die Lastmomentanzeige der Maschine schlug Alarm, blinkte warnend und deaktivierte sogar die Auslegerverlängerung, aber der eigentliche Fehler lag in der falschen Interpretation der Lasttabelle. Das Projekt verlor einen halben Tag, weil die Lieferungen nicht sicher entladen werden konnten – ein vermeidbarer Fehler.

Stabilisatoren oder Ausleger machen bei Geräten mit großer Reichweite einen großen Unterschied. Wenn Sie in einer Höhe von über 14 Metern arbeiten, werden Sie oft sehen, dass diese hydraulischen Beine für zusätzliche Stabilität bis zum Boden ausgefahren sind. Auf schlammigem oder unebenem Gelände empfehle ich, immer zu überprüfen, ob sie vollständig ausgefahren und arretiert sind. Ich habe in Brasilien gesehen, wie ein Hubgerät fast umgekippt wäre, weil der Ausleger aufgrund des weichen Bodens nur 2 Zentimeter eingesunken war. Diese kleine Vertiefung reichte aus, um den Neigungssensor auszulösen.

Lastdiagramme sind nicht nur Aufkleber – sie zeigen die sichere Tragfähigkeit bei jedem Auslegerwinkel und jeder Auslegerlänge an. Beispielsweise kann eine Maschine mit einer Nennlast von 4.000 kg bei voller Ausladung manchmal nur 1.200 kg heben. Elektronische Lastmanagementsysteme helfen zwar, können aber keine absichtliche Überlastung oder die Nichtbeachtung von Neigungsgrenzen vor Ort verhindern. Schulungen bleiben die Grundlage. Ich empfehle Flottenbesitzern, jedes Jahr Auffrischungsschulungen durchzuführen und zu überprüfen, ob die Lastmanagement-Verriegelungen tatsächlich funktionieren.

Die Kombination aus präzisen Arbeitsgewohnheiten der Bediener und modernster Sicherheitstechnik reduziert Risiken und Ausfallzeiten. Diese Details schützen sowohl Ihre Mitarbeiter als auch Ihre Investition.

Das Lastmomentanzeigesystem (LMI) an Teleskopladern warnt den Bediener nicht nur vor Überlastungen, sondern kann auch aktiv verhindern, dass der Ausleger über die sicheren Grenzen hinaus ausgefahren wird.Wahr

LMIs verwenden Sensoren, um das Ladegewicht und die Auslegerposition kontinuierlich zu überwachen. Bei Erreichen unsicherer Schwellenwerte können sie die Auslegerfunktionen deaktivieren, um Aktionen, die zu einem Umkippen führen könnten, physisch zu verhindern, und bieten so zusätzlich zu den visuellen Warnungen eine wichtige weitere Sicherheitsebene.

Teleskoplader verfügen ausschließlich über mechanische Überlastschutzsysteme ohne integrierte elektronische Sicherheitsfunktionen, um ein Umkippen zu verhindern.Falsch

Moderne Teleskoplader verfügen über elektronische Systeme wie Lastmomentanzeigen und Stabilitätskontrolle, um die Sicherheit zu erhöhen. Sich ausschließlich auf mechanische Systeme zu verlassen, ist veraltet und für die präzise Überlastvermeidung, die auf Baustellen erforderlich ist, unzureichend.

Die Kombination aus mechanischen Sicherheitsvorrichtungen, elektronischer Lastüberwachung und übersichtlichen Lasttabellen bildet das Rückgrat der Sicherheit von Teleskopladern gegen Überlastung und Umkippen. Durch die Sicherstellung einer angemessenen Schulung der Bediener und die Forderung nach aktuellen Sicherheitssystemen werden Risiken, Ausfallzeiten und Haftungsrisiken für Flotten und Baustellen erheblich reduziert.

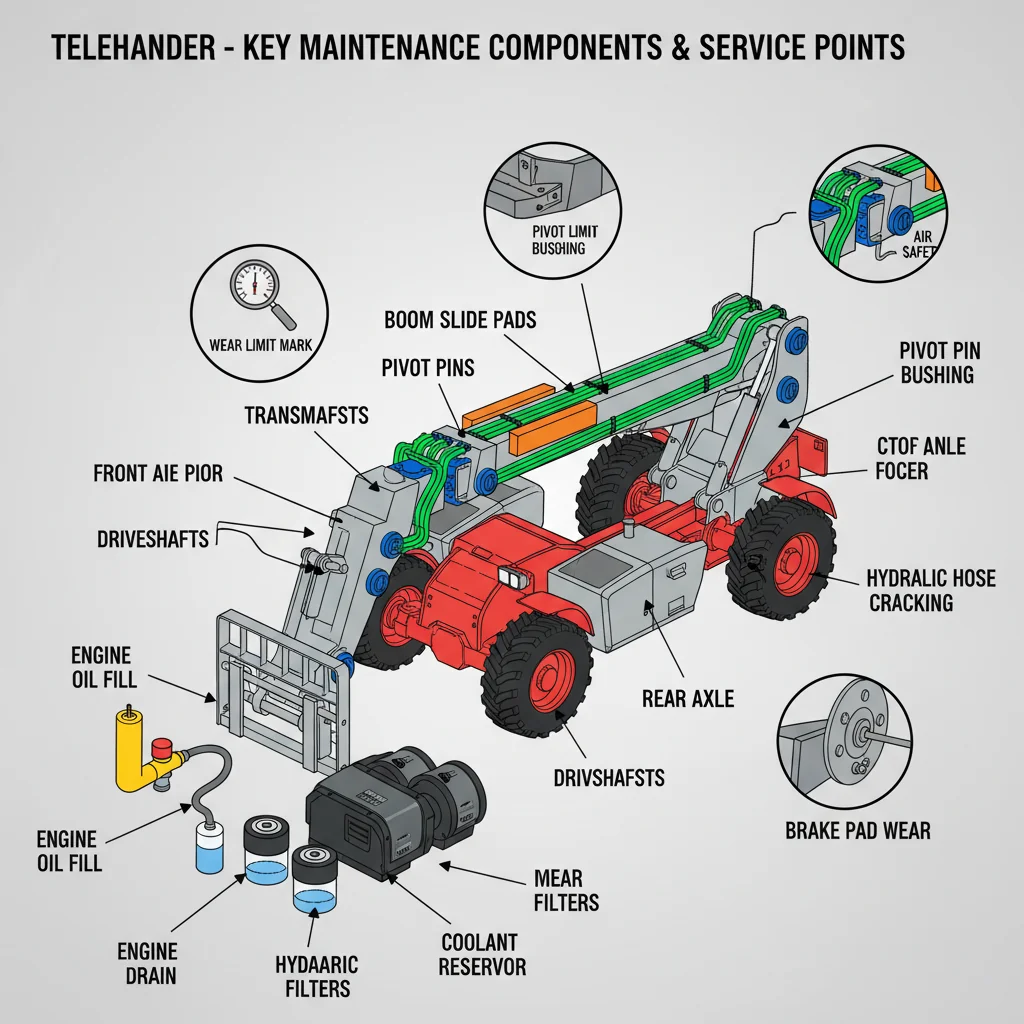

Welche Teile eines Teleskopladers müssen regelmäßig gewartet werden?

Zu den wichtigen Wartungsmerkmalen des Teleskopladers gehören gruppierte Wartungspunkte auf Bodenhöhe für Motoröl, Hydraulikfilter, Kühlmittel und Luftfilter. Regelmäßige Inspektion von Boom-Gleitpolster16, Drehzapfen, Hydraulikschläuche17, und Antriebskomponenten reduziert Ausfallzeiten erheblich, erhöht die Lebensdauer der Komponenten und senkt das Risiko kostspieliger Reparaturen aufgrund von

Nach meinen Beobachtungen auf Baustellen in der Türkei und in Brasilien hängt die regelmäßige Wartung in erster Linie davon ab, wie leicht der Zugang zu den wichtigsten Komponenten ist. Wenn Ingenieure an einer Maschine klettern oder sich umständlich an schwer zugängliche Verkleidungen heranbeugen müssen, werden tägliche Kontrollen oft übersprungen – und dann häufen sich die Probleme schnell. Die wichtigsten Bereiche, die es zu überprüfen gilt? Motoröl, Hydraulikfilter, Kühlmittel und Luftfilter. Gruppierte Wartungspunkte in Bodennähe erleichtern die Arbeit, insbesondere wenn Sie eine größere Flotte mit engen Turnaround-Zeiten betreiben. Aber das sind nur die Grundlagen. Die Teile, die meiner Erfahrung nach die kostspieligsten Ausfallzeiten verursachen, sind Auslegergleitlager, Drehzapfen, Hydraulikschläuche und alles, was zum Antriebsstrang gehört. Ein Bauunternehmer in Kasachstan hat beispielsweise den Verschleiß der Gleitlager nur einen Monat lang ignoriert. Das Ergebnis? Eine Fehlausrichtung des Auslegers und eine Reparaturrechnung in Höhe von $4.000. Meiner Meinung nach lassen sich solche Probleme leicht vermeiden, indem man die Dicke der Gleitlager überprüft und auf Hydrauliklecks achtet. Schauen wir uns einmal an, welche Teile die größte Aufmerksamkeit erfordern und wie oft sie in der Regel gewartet werden müssen:

| Teil | Typisches Kontrollintervall | Was Sie beachten sollten | Auswirkungen von Vernachlässigung |

|---|---|---|---|

| Motoröl und Filter | Tägliche Überprüfung, Wechsel alle 250 Stunden | Füllstand, Verunreinigungen, Leckagen | Vorzeitiger Motorverschleiß, Ausfall |

| Hydraulikfilter/Öl | Täglich überprüfen, alle 500 Stunden austauschen | Ölklarheit, Filterzustand | Langsame Hydraulik, größere Ausfälle |

| Luftfilter | Täglich in staubigen Bereichen | Verstopfung, physische Beschädigung | Motorleistungsabfall, Überhitzung |

| Boom-Gleitpads | Wöchentlich | Dicke der Polster, Verschleiß, Schmierung | Ruckartige Boom-Bewegung, vorzeitiger Verschleiß |

Luftfilter für Teleskoplader müssen aufgrund der hohen Staubbelastung in Baustellenumgebungen in der Regel alle 250 bis 500 Betriebsstunden ausgetauscht werden.Wahr

Teleskoplader werden unter staubigen Bedingungen eingesetzt, wodurch Luftfilter schnell verstopfen können, was zu einer verminderten Motorleistung führt. Ein Wechsel alle 250 bis 500 Betriebsstunden gewährleistet einen optimalen Luftstrom und schützt den Motor.

Die Dichtungen des Hydraulikzylinders des Teleskopauslegers müssen in der Regel täglich geschmiert werden, um Leckagen zu vermeiden.Falsch

Hydraulikzylinderdichtungen sind selbstschmierend und gegen Verunreinigungen abgedichtet, sodass sie nicht täglich geschmiert werden müssen. Eine übermäßige Schmierung kann sogar Schmutz anziehen und die Dichtungen beschädigen.

Die Priorisierung von Teleskopladern mit gut zugänglichen, gruppierten Wartungspunkten und klaren Wartungsplänen vereinfacht die täglichen Kontrollen und Routinewartungen. Dieser proaktive Ansatz verlängert die Lebensdauer wichtiger Komponenten, minimiert unerwartete Ausfälle und senkt letztendlich die Gesamtbetriebskosten für Flottenbetreiber und Außendiensttechniker.

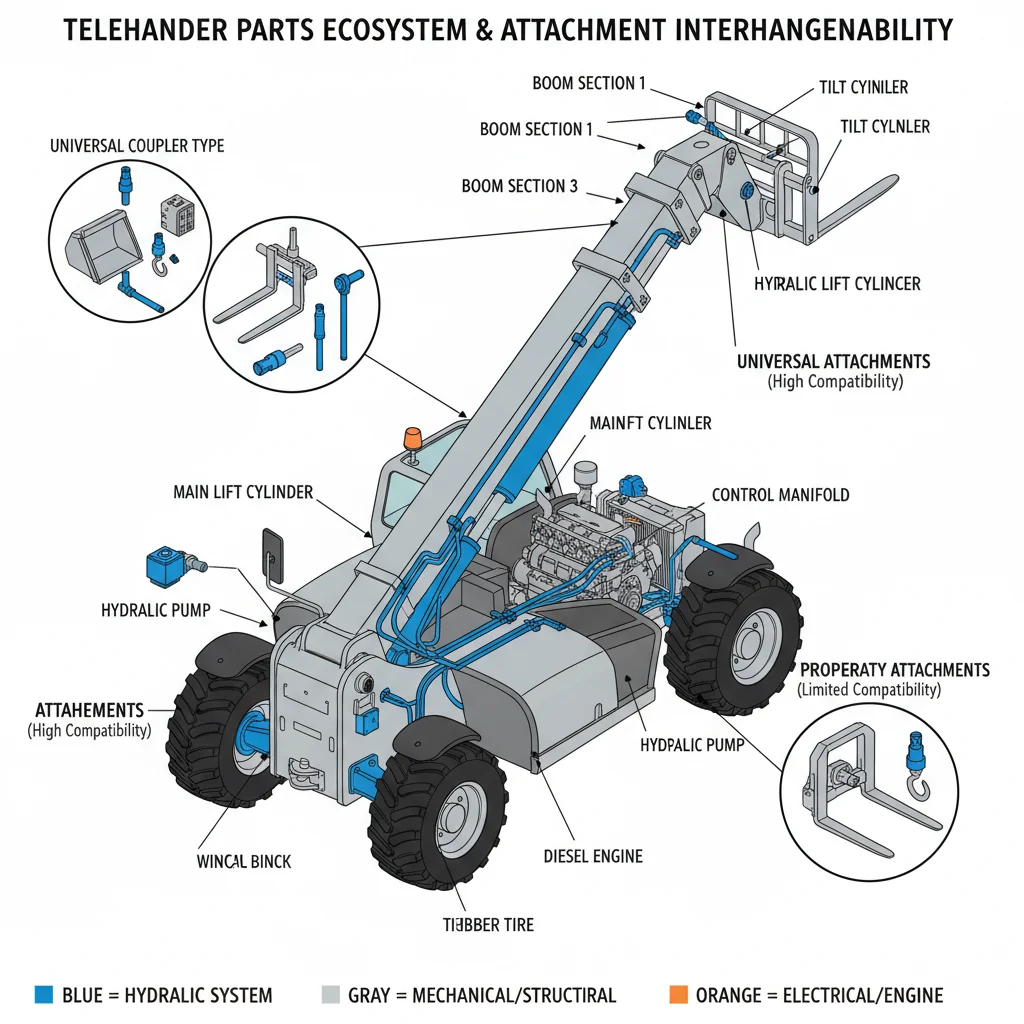

Warum sind Ökosysteme für Teleskoplader-Ersatzteile wichtig?

Teile und Kompatibilität der Anhänge18 wirken sich direkt auf die Betriebszeit und den langfristigen Wert des Teleskopladers aus. Schwer zu beschaffende Teile oder proprietäre Kupplungen können zu längeren Ausfallzeiten führen, die Betriebskosten in die Höhe treiben und die Flexibilität bei der gemeinsamen Nutzung von Anbaugeräten einschränken. Durch die vorab erfolgte Bewertung der Teileverfügbarkeit und der Kupplungsstandards lassen sich kostspielige Verzögerungen vermeiden und die Flotteneffizienz maximieren.

Eine Frage, die mir Flottenmanager in Südostasien häufig stellen, lautet: “Wie kann ich meine Maschine am Laufen halten, wenn während eines arbeitsreichen Projekts etwas kaputt geht?” Das Teile-Ökosystem gibt darauf eine direkte Antwort. Teleskoplader sind auf zahlreiche Komponenten angewiesen – Hydraulikpumpen, Bremszylinder, elektronische Steuerungen, sogar einfache Kupplungen. Wenn diese vor Ort nicht leicht zu beschaffen sind, riskieren Sie, Tage oder sogar Wochen auf Ersatzteile warten zu müssen. Im vergangenen Sommer benötigte ein Bauunternehmer in Kenia einen Ersatz-Hydraulikschlauch für ein 4-Tonnen-Modell mit einer Reichweite von 14 Metern. Da es sich um eine nicht standardmäßige Verbindung handelte, gingen fünf volle Arbeitstage verloren, bevor das Ersatzteil per Luftfracht eintraf. Diese Ausfallzeit verzögerte den Zeitplan und kostete weit mehr als die anfänglichen “Einsparungen” durch die Wahl einer Maschine einer seltenen Marke.

Die Kompatibilität der Anbaugeräte wirkt sich auch auf die tägliche Effizienz aus. Wenn Ihre Maschinen unterschiedliche Kupplungsmuster verwenden, können die Anbaugeräte nicht flottenweit gemeinsam genutzt werden. Ich habe Baustellen gesehen, auf denen Teleskoplader einfach deshalb ungenutzt herumstanden, weil die Gabeln oder Schaufeln nicht passten. In Brasilien besaß ein Kunde drei Maschinen – jede mit einem einzigartigen Schnellkupplungsdesign. Infolgedessen standen ihre Anbaugeräte fast die Hälfte der Zeit ungenutzt herum, oder sie mussten extra bezahlen, um passende Anbaugeräte zu mieten. Standardisierte Kupplungen, wie die gängigen 3-Punkt- oder Euro-Kupplungen, ermöglichen den Austausch von Gabeln, Schaufeln oder Haken zwischen den Maschinen. Diese Flexibilität spart bares Geld und steigert die Produktivität, insbesondere wenn die Projektfristen knapp werden.

Mein Rat: Informieren Sie sich vor dem Kauf bei lokalen Händlern über den Teilebestand und die durchschnittlichen Lieferzeiten – fragen Sie nach konkreten Zahlen, nicht nur nach Versprechungen. Passen Sie außerdem den Kupplungstyp an den bereits in Ihrem Fuhrpark vorhandenen an. Die etwas höheren Anschaffungskosten für gängige Modelle können sich durch einen reibungsloseren Betrieb und weniger Überraschungen beim “Teile-Roulette” schnell amortisieren.

Hydraulikpumpen von Teleskopladern arbeiten in der Regel mit Drücken zwischen 2500 und 3000 PSI, um die erforderliche Kraft zum Heben schwerer Lasten bei großer Reichweite bereitzustellen.Wahr

Hydrauliksysteme in Teleskopladern verwenden Hochdruckpumpen, die in der Regel für einen Druck von etwa 2500 bis 3000 PSI ausgelegt sind, um ausreichend Kraft für die Ausfahrbewegung des Auslegers und das Heben von Lasten zu erzeugen. Dadurch wird sichergestellt, dass die Maschine schwere Materialien sicher und effizient handhaben kann.

Elektronische Steuerungen in Teleskopladern regeln in erster Linie die Motortemperatur und nicht die Bewegung des Auslegers oder die Lastmessung.Falsch

Elektronische Steuerungen in Teleskopladern sind hauptsächlich für die Koordination des Auslegerbetriebs, die Lastmessung und die Sicherheitsverriegelungen zuständig. Die Steuerung der Motortemperatur erfolgt in der Regel über separate Motorsteuerungsmodule, sodass die Aussage unzutreffend ist.

Die Priorisierung von Teleskopladern mit weit verbreiteten Ersatzteilen und Standardkupplungssystemen reduziert kostspielige Ausfallzeiten, erhöht die gemeinsame Nutzung von Anbaugeräten und schützt den Wert der Flotte. Die Überprüfung der lokalen Verfügbarkeit und Kompatibilität von Ersatzteilen vor dem Kauf kann sich auszahlen, da so sichergestellt wird, dass die Maschinen produktiv bleiben – insbesondere während kritischer Projektphasen.

Schlussfolgerung

Wir haben uns die Kernkomponenten eines Teleskopladers angesehen und wie sich jede einzelne davon auf die Leistung und Kosten an Ihrem Einsatzort auswirkt. Eine Auswahl auf Grundlage Ihres tatsächlichen Arbeitsablaufs – statt der auffälligsten Funktionen – zahlt sich langfristig immer aus. Meiner Erfahrung nach studieren kluge Käufer vor der Kaufentscheidung die Lasttabelle bei Arbeitshöhen und prüfen die lokale Ersatzteilversorgung. Wenn Sie sich nur nach dem Preis oder den maximalen Spezifikationen richten, kann es zu Situationen kommen, in denen die Maschine auf dem Papier großartig aussieht, aber vor Ort enttäuscht. Haben Sie Fragen dazu, welche Konfiguration für Ihre Anwendung geeignet ist, oder möchten Sie verschiedene Optionen vergleichen? Ich helfe Ihnen gerne weiter – kontaktieren Sie mich einfach und ich teile Ihnen mit, was bei anderen Teams gut funktioniert hat. Jede Baustelle ist anders – treffen Sie Ihre Wahl auf der Grundlage dessen, was wirklich wichtig ist.

Referenzen

-

Erfahren Sie, wie Teleskopausleger die Reichweite und Hubkraft beeinflussen, was für die Auswahl des richtigen Teleskopladers für schwere und hohe Lasten entscheidend ist. ↩

-

Erfahren Sie, wie sich die Konstruktion von Fahrgestell und Rahmen auf die Stabilität und das Handling von Teleskopladern in unebenem Gelände auswirkt – entscheidend für einen sicheren und effizienten Baustelleneinsatz. ↩

-

Erfahren Sie, wie sich die Tragfähigkeit mit der Auslegerverlängerung und dem Winkel verändert – entscheidend für die sichere Lastbehandlung und Produktivität auf der Baustelle. ↩

-

Detaillierte Einblicke in die Komplexität und Wartungsanforderungen von mehrteiligen Auslegern, einschließlich häufiger Verschleißprobleme und Wartungstipps. ↩

-

Beschreibt Sicherheitsaspekte und Grenzen der Lastbehandlung, um Unfälle zu vermeiden und die Leistung des Teleskopladers auf Baustellen zu maximieren. ↩

-

Erläutert die technischen Vorteile und die betriebliche Effizienz von Schnellwechselsystemen für den schnellen Austausch von Anbaugeräten an Teleskopladern. ↩

-

Erfahren Sie, warum Allradantrieb für die Manövrierfähigkeit und Stabilität von Teleskopladern im Bauwesen unerlässlich ist, insbesondere auf unebenen oder geneigten Baustellen. ↩

-

Entdecken Sie, wie die Achsschwingung alle Reifen auch auf unebenem Gelände auf dem Boden hält und so die Sicherheit und Stabilität des Teleskopladers beim Heben verbessert. ↩

-

Entdecken Sie die wichtige Rolle von hydraulischen Stabilisatoren für die Aufrechterhaltung des Gleichgewichts auf unebenem Gelände und die Verhinderung von Kippunfällen bei Teleskopladern mit großer Reichweite. ↩

-

Entdecken Sie, wie große Geländereifen die Traktion und Bodenhaftung auf losem Untergrund verbessern und so die Produktivität unter schwierigen Baustellenbedingungen steigern. ↩

-

Verstehen Sie die Vorteile von Powershift-Antrieben für den Schwerlasttransport, einschließlich Leistungsabgabe und Langlebigkeit unter anspruchsvollen Lastbedingungen. ↩

-

Erfahren Sie, wie Dieselmotoren die Kapazität von Schwerlast-Teleskopladern verbessern, jedoch eine komplexe Wartung erfordern, die für die Effizienz auf der Baustelle entscheidend ist. ↩

-

Erfahren Sie, wie ROPS/FOPS-zertifizierte Kabinen die Sicherheit des Fahrers erheblich verbessern, indem sie Verletzungen bei Überschlägen und herabfallenden Gegenständen verhindern. ↩

-

Entdecken Sie, wie digitale Lastüberwachungssysteme Unfälle reduzieren und die Effizienz auf Baustellen verbessern, insbesondere unter komplexen Betriebsbedingungen. ↩

-

Detaillierte Einblicke, wie Lastmomentanzeigen die Sicherheit von Teleskopladern verbessern, indem sie den Bediener warnen und Überlastungsüberschläge verhindern – mit Beispielen aus der Praxis. ↩

-

Beschreibt detailliert, wie die Überwachung der Dicke der Auslegergleitpolster dazu beiträgt, Fehlausrichtungen und teure Reparaturkosten zu vermeiden. ↩

-

Erklärt, wie regelmäßige Kontrollen der Hydraulikschläuche Leckagen und kostspielige Reparaturen verhindern und so die Betriebszeit und Sicherheit von Teleskopladern erhöhen. ↩

-

Entdecken Sie, wie standardisierte Kupplungskonstruktionen die gemeinsame Nutzung von Anbaugeräten verbessern und die tägliche Produktivität der Teleskopladerflotte auf Baustellen maximieren. ↩