Nennleistung von Teleskopladern: Wie die Gewohnheiten des Bedieners die Leistung beeinflussen (Feldhandbuch)

Ein Bauleiter aus Brasilien erzählte mir, dass seine beiden “identischen” Teleskoplader sich wie zwei völlig unterschiedliche Maschinen verhielten, obwohl die technischen Daten übereinstimmten. Was er nicht vermutete: Ein großer Teil dieses Unterschieds war darauf zurückzuführen, wie jeder Bediener die täglichen Grundaufgaben ausführte.

Die Technik des Bedieners kann einen großen Einfluss auf den Durchsatz des Teleskopladers und die wahrgenommene Leistung bei der täglichen Arbeit auf der Baustelle haben. Lastdiagramme und Nennwerte werden unter kontrollierten Bedingungen ermittelt und setzen eine korrekte Einrichtung und disziplinierte Bedienung voraus. Die Produktivität kann jedoch je nach der Art und Weise, wie der Bediener die Positionierung, Bewegung und Zyklusplanung handhabt, erheblich variieren. Unsichere oder ineffiziente Gewohnheiten – wie das Fahren mit ausgefahrenem Ausleger, unnötiges Neupositionieren, Vernachlässigung Kontrollen vor der Verwendung1, oder aggressives Fahren – können die Stabilitätsreserve verringern, eine konservative Bedienung erzwingen und bei vielen Maschinen Warnungen zum Lastmanagement oder Funktionsbeschränkungen auslösen.

Wie wirken sich die Gewohnheiten des Bedieners auf die Leistung des Teleskopladers aus?

Die Gewohnheiten des Bedieners haben direkten Einfluss auf die Produktivität des Teleskopladers, und es kommt häufig vor, dass sich bei ansonsten identischen Maschinen erhebliche Leistungsunterschiede zeigen. Die Nennleistung setzt eine optimale Einrichtung und Bedienung voraus, doch Feldbeobachtungen und Flottenüberwachungen zeigen, dass die Planung des Vorgehens, die Koordination Boom-Bewegungen2, Die Minimierung unnötiger Leerlaufzeiten hat oft einen größeren Einfluss auf abgeschlossene Arbeitszyklen als Hardware-Unterschiede allein und wirkt sich gleichzeitig auf den Kraftstoffverbrauch und die Gesamteffizienz aus.

Die meisten Menschen gehen davon aus, dass bei sinkender Leistung die Lösung ein größerer Teleskoplader ist – aber in vielen Fällen ist das nicht das eigentliche Problem. Was ich vor Ort viel häufiger sehe, ist ein Betreibergewohnheitslücke. Letztes Jahr bei einem Logistikprojekt in Chile, Zwei Teams bedienten dieselben 4 Tonnen schweren, 14 Meter hohen Teleskoplader, um Betonblöcke zu transportieren. Beide Maschinen wurden gewartet, kalibriert und waren mechanisch identisch. Dennoch schaffte ein Team fast 60 Ladezyklen pro Schicht, während der andere durchschnittlich etwa 40. Der Unterschied lag nicht in der Ausrüstung. Ein Bediener plante die Anfahrtswege sorgfältig, positionierte den Teleskoplader so, dass möglichst wenig Umpositionierungen erforderlich waren, und vermied während der gesamten Schicht unnötigen Leerlauf.

Einer der größten Produktivitätskiller, den ich sehe, ist fragmentierte Boom-Bewegung. Einige Bediener heben, stoppen, verlängern, stoppen und nehmen dann mehrere Feinjustierungen vor. Jede Pause kostet Sekunden und erhöht den Kraftstoffverbrauch. An einem Bergbau-Stützpunkt im Norden Chiles zeigte die Telematik, dass der leistungsstärkste Bediener das Heben und Verlängern konsequent zu einer einzigen, flüssigen Bewegung kombinierte. Im Vergleich zu anderen Bedienern derselben Maschine betrug seine durchschnittliche Zykluszeit etwa 20% kürzer. Auch der Kraftstoffverbrauch sank, da das Hydrauliksystem nun gleichmäßiger und effizienter arbeitete und nicht mehr wiederholt Start-Stopp-Spitzen aufwies. Kleine Gewohnheiten – wie beispielsweise mehrmaliges Vorwärtskriechen anstelle einer einmaligen Neupositionierung – summieren sich über eine gesamte Schicht zu einem erheblichen Zeitverlust.

Flottenmanagern empfehle ich immer, auf Folgendes zu achten: wiederholte Stopps, hohe Leerlaufanteile und übermäßige Mikrokorrekturen. Bevor Sie davon ausgehen, dass eine Maschine unterdimensioniert ist, schauen Sie sich an, wie der Bediener die Vorgehensweise plant, die Gabeln ausrichtet und die Bewegungen des Auslegers zeitlich abstimmt. Gezieltes Coaching mit Schwerpunkt auf reibungsloserem Betrieb und besserer Einrichtung kann die Produktivität steigern. 20–30% ohne das Teleskoplader-Modell zu wechseln. Meiner Erfahrung nach ist die Überprüfung grundlegender Telematikdaten oft der schnellste Weg, um festzustellen, ob es sich um ein Spezifikationsproblem handelt – oder einfach nur um einen Bedienereffekt.

Effiziente Arbeitsgewohnheiten des Bedieners, wie die Planung von Anfahrtswegen und die Minimierung von Neupositionierungen, können die Zykluszeiten von Teleskopladern erheblich verlängern, ohne die mechanischen oder Nennleistungen der Maschine zu verändern.Wahr

Die Gewohnheiten des Bedieners wirken sich direkt auf die Produktivität aus, indem sie unnötige Bewegungen und Ausfallzeiten reduzieren. Selbst wenn zwei Teleskoplader identische Spezifikationen haben und sich im gleichen Zustand befinden, können bessere Bedienungstechniken die Prozesse rationalisieren und die Anzahl der abgeschlossenen Zyklen pro Schicht erhöhen. Die Nennleistung definiert die Obergrenze, aber die Fachkenntnisse des Bedieners bestimmen, wie nah eine Maschine dieser Grenze kommt.

Die Gewohnheiten des Bedieners haben keinen messbaren Einfluss auf die Leistung des Teleskopladers, solange die Maschine ordnungsgemäß gewartet wird und ihre Nennspezifikationen erfüllt.Falsch

Die Leistung eines Teleskopladers wird nicht nur durch den mechanischen Zustand und die Nennspezifikationen beeinflusst, sondern auch durch das Verhalten des Bedieners. Ineffiziente Planung, unnötige Neupositionierungen und fragmentierte Auslegerbewegungen können die Produktivität erheblich verringern, selbst wenn die Maschine selbst voll funktionsfähig ist.

Wichtigste ErkenntnisUnterschiede in der Leistung von Teleskopladern sind häufig eher auf das Verhalten des Bedieners als auf Einschränkungen der Ausrüstung zurückzuführen. Eine verbesserte Planung der Arbeitsabläufe, die Reduzierung von Leerlaufzeiten und die Förderung sanfter, koordinierter Auslegerbewegungen können die Produktivität steigern. 20–30%—ohne in eine größere oder leistungsstärkere Maschine investieren zu müssen.

Können die Gewohnheiten des Bedieners die Kapazität des Teleskopladers beeinflussen?

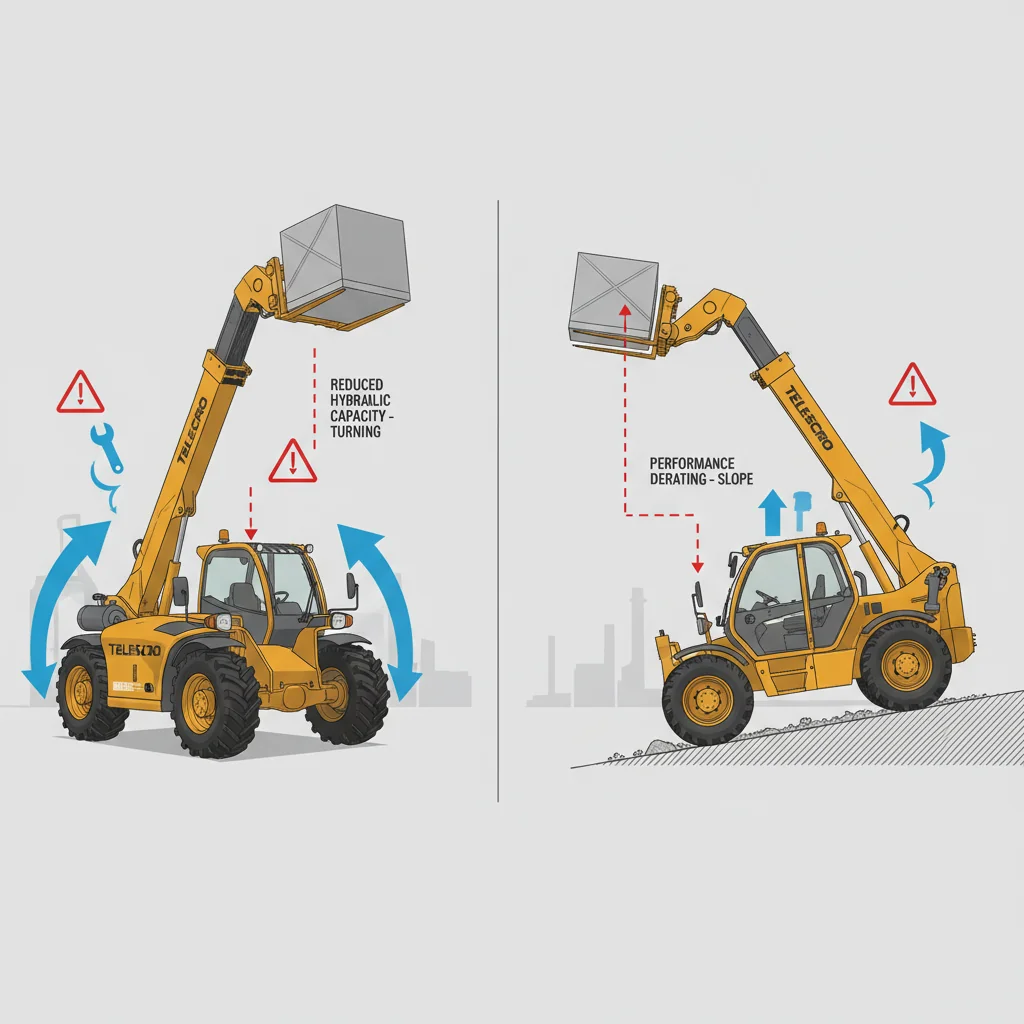

Unsichere oder unsachgemäße Bediengewohnheiten – wie das Drehen mit angehobenem oder ausgefahrenem Ausleger, das Anheben auf unebenem Boden oder das Fahren, bevor das Fahrgestell richtig ausgerichtet ist – können dazu führen, dass die Stabilitäts- und Lastmanagementsysteme eines Teleskopladers automatisch die nutzbare Kapazität reduzieren. Dies führt zu eingeschränkten oder unterbrochenen Hydraulikfunktionen, wodurch die Maschine “untermotorisiert” erscheint, obwohl sie auf dem Papier innerhalb ihrer Nennkapazität bleibt.

Ich möchte Ihnen etwas Wichtiges über die Gewohnheiten der Bediener mitteilen – diese können die tatsächliche Leistung Ihres Teleskopladers entscheidend beeinflussen. Erst letztes Jahr habe ich bei einem Projekt in Kasachstan mitgeholfen, bei dem der Bediener ständig mit angehobenem und halb ausgefahrenem Ausleger drehte. Der Teleskoplader war ein 4-Tonnen-Gerät mit einer Reichweite von 17 Metern, also auf dem Papier mehr als ausreichend stark. Aber jedes Mal, wenn sie mit einer Palette in mittlerer Reichweite eine scharfe Kurve fuhren, drosselte das Steuerungssystem sofort die Hydraulikleistung. Sie dachten, die Maschine sei “zu schwach für echte Baustellenarbeiten”. Tatsächlich lag das Problem jedoch in der Technik und nicht in der Hardware.

Hier ist der Grund, warum dies wichtig ist. Moderne Teleskoplader sind mit Lastmomentanzeigen und Stabilitätskontrollsystemen ausgestattet, die kontinuierlich den Auslegerwinkel, die Ausfahrlänge und die Fahrwerkslage überwachen. Wenn ein Hub auf unebenem Boden beginnt oder die Maschine mit verdrehtem Fahrwerk betrieben wird, erkennt das System ein erhöhtes Risiko und begrenzt oder unterbricht automatisch die Hydraulikfunktionen. Es wird kein Unterschied zwischen einer Last “unterhalb” der Nennlast gemacht – die Reaktion des Systems basiert auf der Geometrie und nicht auf der in der Broschüre angegebenen Kapazität. Ich habe dies deutlich auf Baustellen gesehen, auf denen Brasilien, wo Auftragnehmer sich darüber beschwerten, dass “der Ausleger sich in der Höhe nicht ausfahren lässt”, nur um dann festzustellen, dass die Maschine außerhalb der vom Hersteller angegebenen Nivelliertoleranz betrieben wurde, die in der Regel bei etwa ±3°. Auf einem 7° Querneigung, Die Lasttabelle gilt nicht mehr – die Nennkapazität ist ungültig, unabhängig vom auf dem Papier angegebenen Gewicht.

Die wichtigsten Gewohnheiten sorgen für einen reibungslosen Ablauf: Stellen Sie das Gerät immer auf ebenem Boden auf, transportieren Sie es mit niedrigem und eingefahrenem Ausleger und überprüfen Sie die Lasttabelle, bevor Sie ungewöhnliche Aufgaben in Angriff nehmen. Abkürzungen – wie das Fahren mit angehobener Last oder seitliches Beladen – führen zu Leistungsminderungen und langfristigem Verschleiß. Ich sage den Bauleitern immer: Eine gute Disziplin der Bediener verhindert “mysteriöse” Kapazitätsverluste und unnötige Ausfallzeiten. Nehmen Sie sich die zusätzlichen Sekunden Zeit, um das Gerät auszurichten und Ihre Einrichtung zu überprüfen. Das zahlt sich jedes Mal aus.

Bediener, die häufig mit teilweise angehobenem und ausgefahrenem Ausleger fahren, können das Lastmanagementsystem eines Teleskopladers dazu veranlassen, die Hydraulikfunktionen zu drosseln, wodurch die effektive Hubleistung verringert wird.Wahr

Teleskoplader sind mit Sensoren und Stabilitätssystemen ausgestattet, die die Position des Auslegers und das Lastmoment überwachen. Unsichere Gewohnheiten des Bedieners, wie z. B. das Fahren oder Wenden mit angehobenem und ausgefahrenem Ausleger, können die Elektronik der Maschine dazu veranlassen, die Hydraulikleistung zu reduzieren, um ein Umkippen oder eine Überlastung zu vermeiden, was die praktische Kapazität und die wahrgenommene Leistung verringert.

Wenn ein Bediener bei scharfen Kurven die empfohlenen Geschwindigkeitsbegrenzungen regelmäßig überschreitet, erhöht der Teleskoplader automatisch seine Hubkraft, um den Schwung auszugleichen.Falsch

Teleskoplader erhöhen ihre Nennkapazität nicht in Abhängigkeit von der Geschwindigkeit oder den Manövern des Bedieners. Tatsächlich erhöht das Überschreiten der empfohlenen Geschwindigkeiten, insbesondere bei Kurvenfahrten mit angehobenem Ausleger, die Instabilität und kann zu automatischen Sicherheitsmaßnahmen führen, die die Maschinenkapazität verringern oder den Betrieb stoppen, um Unfälle zu verhindern.

Wichtigste ErkenntnisDie Einrichtung und Handhabung durch den Bediener wirken sich direkt auf die nutzbare Kapazität eines Teleskopstaplers aus. Die Einhaltung bewährter Verfahren – waagerechtes Fahrgestell, niedriger/eingefahrener Ausleger während der Fahrt, Konsultation der Lasttabelle vor nicht routinemäßigen Hebevorgängen – stellt sicher, dass der Betrieb nahe an der Nennleistung bleibt, und verringert Risiken durch unnötige Leistungsminderungen oder Stabilitätsprobleme.

Beeinflussen Vorabkontrollen die Leistung von Teleskopladern?

Tägliche Kontrollen vor dem Einsatz sind entscheidend für die Aufrechterhaltung der Nennleistung eines Teleskopladers. Durch schnelle Überprüfungen von Reifen, Gabeln, Hydraulik und Umgebung können Bediener Probleme erkennen, bevor diese die Stabilität oder Hubkraft beeinträchtigen, insbesondere bei voller Reichweite. Werden diese Schritte vernachlässigt, führt dies zu einem allmählichen Leistungsverlust und erhöhten Ausfallzeiten.

Der größte Fehler, den ich beobachte, ist, dass Bediener die täglichen Kontrollen vor der Inbetriebnahme überspringen, weil “die Maschine gestern noch einwandfrei gelaufen ist”. Das ist verlockend, besonders auf einer vielbeschäftigten Baustelle. Aber ich habe mit Teams in den Vereinigten Arabischen Emiraten und Südafrika zusammengearbeitet, die – manchmal auf die harte Tour – gelernt haben, dass eine versäumte fünfminütige Begehung bis Mitte der Woche zu großen Problemen führen kann. Selbst erfahrene Teams haben schon eine halbe Schicht damit verbracht, ein langsames Hydraulikleck aufzuspüren, oder Zeit damit verschwendet, sich über einen zu geringen Reifendruck zu ärgern, den zu Beginn des Tages niemand bemerkt hatte.

Hier sind die wichtigsten Punkte, wenn Sie die Nennkapazität Ihres Teleskopladers schützen und Ausfallzeiten minimieren möchten: Kleine Mängel summieren sich sehr schnell.. Selbst etwas so Grundlegendes wie niedriger Reifendruck3 kann die Vorwärtsstabilität bei voller Auslegerausladung erheblich verringern. In der Praxis erhöhen Reifen mit zu geringem Luftdruck die Reifenverformung und verlagern den Schwerpunkt der Maschine effektiv nach vorne, was die nutzbare Kapazität um Hunderte von Kilogramm bei maximaler Reichweite. Verbogene oder gerissene Gabeln verursachen ein ähnliches Problem, indem sie den Lastschwerpunkt nach außen verlagern, wodurch der Teleskoplader weniger stabil wird – insbesondere über 10 Meter, wo kleine geometrische Veränderungen eine überproportionale Wirkung haben.

Ich habe das letztes Jahr bei einem Projekt in Peru, wo ein 4-Tonnen-Teleskoplader Mühe hatte, 1.800 kg Lasten bei voller Reichweite. Die Maschine selbst war mechanisch in Ordnung, aber ein Vorderreifen war stark 20% zu wenig Luft. Sobald die Drücke korrigiert waren, ließen die Stabilitätswarnungen nach und die Hubleistung kehrte auf das erwartete Niveau zurück. Vor dieser Korrektur litt der Standort unter längeren Zykluszeiten, wiederholten Beschwerden der Bediener und zwei unnötige Serviceeinsätze in einer einzigen Woche.

Deshalb empfehle ich immer, eine einfache, einheitliche LMRA (Last Minute Risk Analysis, Risikoanalyse in letzter Minute) oder eine Überprüfung vor der Nutzung in jede Schicht einzubauen. Eine gründliche fünfminütige Inspektion sollte Folgendes umfassen:

- Reifendruck und Profilschäden

- Gabeln und Anbaugeräte – auf Risse, Verbiegungen oder Verschmutzungen achten

- Hydraulikschläuche – auf Undichtigkeiten oder Tropfen achten

- Stifte und Schlösser – stellen Sie sicher, dass sie sicher sind

- Warnleuchten auf dem Armaturenbrett

- Boden und Umgebung hinsichtlich Gefahren

Diese täglichen Maßnahmen sorgen dafür, dass die Leistung so nah wie möglich an den Werten der Belastungstabelle bleibt. Es ist die günstigste Versicherung, die Sie jemals gegen Kapazitätsverluste und Zeitverschwendung abschließen können.

Das konsequente Auslassen von Inspektionen vor dem Einsatz kann zu einem allmählichen Verlust der Hubkraft des Teleskopladers führen, da ein unbeachteter Reifendruckabfall oder Hydrauliklecks nicht bemerkt werden.Wahr

Zu geringer Reifendruck und Probleme mit der Hydraulik beeinträchtigen die Fähigkeit eines Teleskopladers, Nennlasten sicher und effizient zu heben. Ohne tägliche Kontrollen bleiben diese Probleme oft unentdeckt, bis sie sich auf die Leistung auswirken.

Die Überprüfungen durch den Bediener vor der Inbetriebnahme haben kaum oder gar keinen Einfluss auf die langfristige Leistung eines Teleskopladers, da moderne Maschinen so konstruiert sind, dass sie kleinere Fehler automatisch ausgleichen.Falsch

Teleskoplader sind zwar robust, können jedoch Probleme wie niedrigen Reifendruck oder kleine Undichtigkeiten nicht selbst beheben. Vernachlässigte Mängel häufen sich und führen zu Ineffizienz, Ausfällen und einer Verringerung der Gesamtleistung.

Wichtigste ErkenntnisDurch die Einbindung eines fünfminütigen Rundgangs in jede Schicht bleibt die Nennkapazität erhalten, ungeplante Ausfallzeiten werden reduziert und die Leistung des Teleskopladers bleibt nahe an den Spezifikationen der OEM-Lasttabelle. Kleine Mängel wie niedriger Reifendruck oder beschädigte Gabeln wirken sich direkt auf die Stabilität aus, insbesondere bei maximaler Reichweite.

Beeinflussen die Gewohnheiten des Bedieners die Nennkapazität?

Ja – die Gewohnheiten des Bedieners wirken sich direkt darauf aus, wie lange ein Teleskoplader seine Nennkapazität im täglichen Betrieb tatsächlich aufrechterhalten kann. Während die Nennkapazität unter idealen Testbedingungen definiert wird, bestimmt das tatsächliche Verhalten des Bedieners, ob die Maschine diese Leistung über einen längeren Zeitraum hinweg weiterhin erbringt. Konsequente Problemberichterstattung, disziplinierter Betrieb und ordnungsgemäße vorbeugende Wartung4 tragen dazu bei, die hydraulische Effizienz, die Ausrichtung des Auslegers, die Integrität des Antriebsstrangs und den Zustand der Reifen zu erhalten. Im Gegensatz dazu beschleunigen aggressives Fahren, verspätete Fehlermeldungen und raue Betriebstechniken den Verschleiß, was zu einem vorzeitigen Verlust an Laufruhe, Präzision und nutzbarer Hubleistung führt – lange bevor die Maschine ihre nominelle Lebensdauer erreicht hat.

Die meisten Käufer glauben, dass die Nennkapazität eine feste Größe ist, die nur von der Konstruktion und Zertifizierung abhängt. In Wirklichkeit bestimmen jedoch die Gewohnheiten des Bedieners Wie lange kann ein Teleskoplader im täglichen Einsatz nahe dieser Nennkapazität weiterarbeiten?.

Eine Lasttabelle geht von einer mechanisch einwandfreien Maschine aus: korrekter Reifendruck, festsitzende Bolzen und Buchsen, reibungslose Hydraulikreaktion und ein Ausleger, der unter Last gerade läuft. Das Verhalten des Bedieners hat direkten Einfluss darauf, ob diese Annahmen nach 1.000, 2.000 oder 4.000 Betriebsstunden noch zutreffen.

Ich habe dies deutlich in Flottenvergleichen gesehen. Bei einem Projekt, das ich unterstützt habe, in Brasilien, Ein Auftragnehmer setzte zwei identische 4-Tonnen-Teleskoplader mit einer Reichweite von 18 Metern unter ähnlichen Arbeitsbedingungen ein. Ein Bediener meldete frühzeitig kleinere Probleme – leichte Hydraulikgeräusche, geringfügiges Lenkungsspiel, langsame Auslegerreaktion –, die sofort von der Wartungsabteilung behoben wurden. Diese Maschine hob auch nach 3.800 Stunden. Die zweite Einheit, die aggressiver betrieben wurde und kaum Probleme meldete, entwickelte vor 2.000 Stunden, obwohl die Lasten und Anwendungen vergleichbar waren.

Das ist wichtig, weil Verschleiß verändert zwar nicht die Nennleistung, beeinträchtigt jedoch die Fähigkeit der Maschine, diese Leistung sicher und reibungslos zu erreichen.. Aggressive Fahrgewohnheiten wie starkes Bremsen, schnelle Richtungswechsel, Stoßbelastungen durch Paletten oder schnelles Fahren auf unebenem Untergrund beschleunigen den Verschleiß von Reifen, Achszapfen, Auslegerpolstern, Bolzen und Buchsen. Mit zunehmender Toleranz verringern sich die Stabilitätsreserven. Die Bediener erleben dann frühere Alarme, reduzierte Hydraulikgeschwindigkeiten und eine weniger präzise Steuerung in der Höhe – was viele als “Leistungsverlust” bezeichnen, obwohl sich die Nennleistung nicht geändert hat.

Grundlegende Disziplin macht einen messbaren Unterschied. Die Einhaltung von Geschwindigkeitsbegrenzungen, die Verwendung des Inching-Pedals zum Positionieren, die Vermeidung von Stoßbelastungen und das Führen einfacher Fehlerprotokolle kosten fast nichts im Vergleich zu vorzeitigen Reparaturen an Achsen oder Auslegern. Ich habe gesehen, wie Achsenumbauten vorgezogen wurden, um zwei Jahre oder mehr einfach aufgrund von groben Arbeitsgewohnheiten. Mit zunehmender Auslegerbewegung wird die genaue Platzierung in der Höhe schwieriger, und die Bediener sind gezwungen, weiter innerhalb der Lasttabelle zu arbeiten als ursprünglich geplant.

Bediener, die ständig auf Frühwarnzeichen wie ungewöhnliche Hydraulikgeräusche achten, können die Lebensdauer eines Teleskopladers für reibungsloses und präzises Heben über die vom Hersteller angegebenen Betriebsstunden hinaus verlängern.Wahr

Die frühzeitige Erkennung und Behebung kleinerer Fehler verhindert die Verschlimmerung von Verschleiß und Funktionsbeeinträchtigungen, wodurch die Hebegenauigkeit und Zuverlässigkeit länger erhalten bleiben, als wenn Probleme ignoriert werden.

Das Verhalten des Bedieners hat während der Betriebsdauer eines Teleskopladers kaum Auswirkungen auf dessen Nennkapazität, solange die Maschine planmäßig gewartet wird.Falsch

Die Nennkapazität setzt ideale Bedingungen voraus, aber unsachgemäßer Betrieb – wie z. B. grobe Handhabung oder das Ignorieren kleiner Fehler – kann den Verschleiß beschleunigen und zu einer verminderten Leistung oder einem vorzeitigen Verlust der Hubgenauigkeit führen, unabhängig von den standardmäßigen Wartungsplänen.

Hier ist der entscheidende Punkt, den Käufer verstehen sollten: Die Nennleistung setzt voraus, dass die Maschine gut gewartet ist und innerhalb ihrer ursprünglichen mechanischen Toleranzen arbeitet.. Die Fähigkeiten und die Sorgfalt des Bedieners sorgen dafür, dass der Teleskoplader während seiner gesamten Lebensdauer in einem guten Zustand bleibt. Die Festlegung klarer Betriebsregeln und einfacher Meldeverfahren schützt nicht nur die Betriebszeit und die Sicherheit, sondern auch die langfristige Leistungsfähigkeit der Maschine auf ihrem Nennniveau.

Beeinflussen die Gewohnheiten des Bedieners die Leistung des Teleskopladers?

Ja – die Ergonomie für den Bediener und das Ermüdungsmanagement haben direkten Einfluss darauf, ob ein Teleskoplader seine Nennleistung über eine gesamte Schicht hinweg aufrechterhalten kann. Eine schlechte Körperhaltung und Ermüdung verringern die Präzision der Steuerung und verlangsamen die Koordination des Auslegers, während eine gute Ergonomie und ein grundlegendes Ermüdungsmanagement den Bedienern helfen, gleichmäßigere Bewegungen und konstante Zykluszeiten aufrechtzuerhalten. Forschung zu Bedienerergonomie5 und Ermüdungsmanagement6 zeigt, dass eine geringere Belastung die Fehlerquote senkt und Maschinen dabei hilft, näher an ihrer Nennleistung zu arbeiten.

Wenn es um die Leistung von Teleskopladern geht, ist eines besonders wichtig: Die Gewohnheiten des Bedieners sind genauso wichtig wie die technischen Daten der Maschine. Ich habe gesehen, wie ein erfahrener Bediener einer 3,5-Tonnen-Maschine mit einem 14-Meter-Ausleger einen weniger gut ausgebildeten Fahrer einer größeren Maschine regelmäßig übertrumpfte. Der Grund dafür liegt oft in der Körperhaltung und der Nutzung der integrierten Assistenzsysteme. Beispielsweise wurden auf einer Baustelle in Dubai die Arbeiter einen Monat lang beobachtet: Teams mit Ergonomietraining und regelmäßigen Kurzpausen konnten ihre Leistung über 10-Stunden-Schichten hinweg konstant halten, während andere nach sechs Stunden langsamer wurden. Das ist kein Zufall, sondern das Ergebnis von Muskelgedächtnis und Ermüdungsmanagement.

Letztes Jahr habe ich in Kasachstan einem Bauunternehmer dabei geholfen, Probleme mit ruckartigen Bewegungen des Auslegers und übermäßig langen Zykluszeiten zu beheben. Die Bediener hielten das Lenkrad so fest, dass ihre Handgelenke mittags geschwollen waren, und fast keiner von ihnen nutzte die Auslegeraufhängung. Sobald sie begannen, die Sitze richtig einzustellen und jede Stunde kurze Pausen einzulegen, verbesserte sich ihre Produktivität. In der dritten Woche war die Auslegersteuerung deutlich ruhiger, und es gab weniger Fehlgriffe, insbesondere in der Nachmittagsschicht. Es spielt keine Rolle, ob Ihr Teleskoplader über einen hochmodernen Hydraulikkreislauf verfügt – wenn der Bediener erschöpft ist, sinkt die Präzision.

Manager tun diese Details manchmal als “Komfortprobleme” ab, aber die Auswirkungen sind real. Ich empfehle immer, Ergonomie in die Bedienerschulung aufzunehmen – vermitteln Sie die richtige Körperhaltung, demonstrieren Sie Funktionen wie Momentanzeigen und Servolenkung und ermutigen Sie zu regelmäßigen Dehnübungen. Sie werden eine präzisere Schaufelsteuerung, sicherere Ladungen und gleichmäßigere Zykluszeiten bis zum Schichtende feststellen. Für die Produktivität auf der Baustelle sollten die Gewohnheiten der Bediener nicht nachrangig sein – sie sind ein wesentlicher Bestandteil, um die Nennleistung Ihrer Maschine zu erreichen.

Gewohnheiten des Bedieners, wie das regelmäßige Überprüfen und Anpassen des Reifendrucks, können die Stabilität des Teleskopladers und die Einhaltung der Lasttabelle spürbar beeinflussen.Wahr

Der richtige Reifendruck ist entscheidend für den sicheren Betrieb eines Teleskopladers. Zu wenig oder ungleichmäßig befüllte Reifen können die Stabilität der Maschine beeinträchtigen, zu irreführenden Angaben in den Lasttabellen führen und möglicherweise die maximale Nutzlast verringern, selbst wenn die Maschine selbst unverändert ist.

Die Nennleistung des Teleskopladers wird ausschließlich durch die Herstellerangaben bestimmt und wird nicht durch die Technik oder Arbeitsgewohnheiten des Bedieners beeinflusst.Falsch

Während die Herstellerangaben die maximalen Leistungsfähigkeiten festlegen, wird die tatsächliche Leistung oft durch die Art und Weise, wie der Bediener die Maschine einsetzt, eingeschränkt oder verbessert. Schlechte Gewohnheiten, wie abrupte Steuerbefehle oder die Nichtbeachtung ergonomischer Best Practices, können zu Ineffizienzen führen und sogar die Maschinensicherheit beeinträchtigen, während gute Gewohnheiten die Nennleistungen der Maschine optimieren.

Wichtigste ErkenntnisErgonomische Arbeitsgewohnheiten und regelmäßige Kurzpausen sind entscheidend für die Aufrechterhaltung der Nennleistung von Teleskopladern. Durch Schulungen, in denen Bediener den Umgang mit Assistenzsystemen, die Einstellung des Sitzes und den Umgang mit Ermüdungserscheinungen lernen, lassen sich Produktivitätslücken verringern und Fehlerquoten über alle Schichten hinweg senken. Damit wird Ergonomie nicht nur zu einer Frage des Komforts, sondern auch zu einem Thema, das den Durchsatz und die Sicherheit beeinflusst.

Wie beeinflussen Trainingsmethoden die Leistung von Teleskopladern?

Die Arbeitsgewohnheiten von Teleskopladerfahrern lassen sich durch Coaching am Arbeitsplatz, unterstützt durch Videodemonstrationen, nachhaltiger verbessern als durch einmalige Schulungen im Klassenzimmer allein. Wenn Führungskräfte Telematikdaten7 Durch gezieltes Coaching – beispielsweise durch Überprüfung von Leerlaufzeiten, starkem Bremsen oder ineffizienten Bewegungsmustern – lassen die Leistungsunterschiede zwischen den Bedienern in der Regel nach. Dieser Ansatz hilft den Bedienern, näher an den Nennleistungsgrenzen zu arbeiten, und fördert gleichzeitig die Einhaltung der Lasttabellen und ein sichereres Fahrverhalten, ohne dass Änderungen an der Maschine selbst vorgenommen werden müssen.

Letzten Monat fragte mich ein Bauunternehmer in Dubai, warum seine Teleskopladerfahrer nicht die Produktivität eines anderen Teams auf derselben Baustelle erreichen konnten. Sie arbeiteten mit fast identischen 4-Tonnen-Maschinen mit einer Reichweite von 14 Metern, aber die Leistung variierte um fast 301 TP3T. Der eigentliche Unterschied? Die Ausbildung der Fahrer und die Art des Feedbacks – nicht die Ausrüstung. Die Baustelle mit der höheren Leistung nutzte kurze, wöchentliche Auffrischungskurse auf Video-Basis neben täglichem Coaching auf der Baustelle, während die weniger leistungsstarke Baustelle sich auf eine einzige Schulung im Klassenzimmer am ersten Arbeitstag verließ. Mit der Zeit machen diese Gewohnheiten den Unterschied in der Effizienz der Flotte aus.

Hier sind die Faktoren, die die Gewohnheiten und die Leistung von Teleskopladerfahrern auf realen Baustellen tatsächlich beeinflussen:

- Visuelles Lernen: Bediener behalten mehr von Videodemonstrationen realer Manöver – wie das Absenken des Auslegers während der Fahrt oder das Kombinieren von Ausfahren und Anheben – als von statischen Folien im Unterricht.

- Coaching am Arbeitsplatz: Wenn Vorgesetzte neben der Maschine stehen und praktische Hinweise geben, können Fehler frühzeitig erkannt werden und die Bediener können ein Muskelgedächtnis aufbauen.

- Telematikbasierte Bewertungen: Manager, die Daten wie Leerlaufzeiten, Zyklen pro Stunde oder harte Bremsvorgänge nutzen, können zu bestimmten Problemen coachen und nicht nur zu vagen Beschwerden.

- Monatliche Feedback-Sitzungen: Wenn die Teams kurze monatliche Nachbesprechungen durchführen und dabei die Bewegungsraten oder Leerlaufprozentsätze vergleichen, verbessern sich die meisten Bediener innerhalb weniger Wochen, ohne dass neue Investitionen in Ausrüstung erforderlich sind.

Bei einem kürzlich durchgeführten Projekt in Kasachstan sank der durchschnittliche Leerlaufanteil des Teams nach zwei Monaten gezielter Rückmeldungen und Nachverfolgung von über 40% auf knapp über 20%. Dies führte dazu, dass pro Schicht mehr Ladungen transportiert wurden und es weniger Beinahe-Überlastungen gab. Mein Rat: Unterschätzen Sie nicht das einfache, regelmäßige Coaching. Die Einbettung von Schulungen in den Arbeitsalltag, gestützt durch echte Maschinendaten, schließt Leistungslücken und sorgt dafür, dass alle sicher innerhalb der Nennlasttabelle arbeiten.

Echtzeit-Feedback vor Ort während des täglichen Betriebs kann dazu führen, dass Bediener effizientere Lastumschlagsequenzen entwickeln, wodurch sich die Arbeitszykluszeiten von Teleskopladern direkt verbessern.Wahr

Durch kontinuierliches Coaching können die Bediener ihre Handlungen an die tatsächlichen Herausforderungen vor Ort anpassen und optimieren, anstatt sich ausschließlich auf theoretisches Wissen zu verlassen, was die praktische Leistung verbessert.

Sobald ein Bediener die erste Schulung im Klassenzimmer zum Thema Teleskoplader absolviert hat, hat eine weitere Einweisung am Arbeitsplatz keinen wesentlichen Einfluss mehr auf die bewertete Maschinenleistung.Falsch

Kontinuierliches Feedback und Auffrischungsschulungen helfen dabei, ineffiziente Gewohnheiten zu korrigieren und bewährte Verfahren zu festigen, was sich auch nach der formellen Schulung erheblich auf die Produktivität in der Praxis auswirken kann.

Wichtigste ErkenntnisDurch die Einbindung von visuellem Training und regelmäßigem, datengestütztem Feedback in den täglichen Betrieb können Teleskopladerfahrer sicherere und effizientere Arbeitsgewohnheiten entwickeln. Dieser Ansatz verbessert schnell die Flottenleistung, reduziert riskante Ereignisse und stärkt die Einhaltung von Lastdiagrammen – ohne dass Investitionen in neue Maschinen oder fortschrittliche KI-Systeme erforderlich sind.

Sollten die Spezifikationen von Teleskopladern die Gewohnheiten der Bediener widerspiegeln?

Ja – die Auswahl eines Teleskopladers sollte die typischen Gewohnheiten des Bedieners widerspiegeln und nicht nur Labor-Testwerte. Wenn Maschinen häufig nahe ihrer maximalen Reichweite oder von Teams mit unterschiedlicher Erfahrung eingesetzt werden, sollte eine 10–15% Kapazitätspuffer8 und Modelle mit klarerer Stabilitätsrückmeldung wählen – wie beispielsweise grafische Lastdiagramme9—trägt dazu bei, eine konsistente Betriebszeit und einen sichereren Betrieb bei verschiedenen Betreibern aufrechtzuerhalten, im Vergleich zur alleinigen Abhängigkeit von den angegebenen Nennleistungen.

Ich habe mit Kunden zusammengearbeitet, die genau diesen Fehler gemacht haben – sie haben Teleskoplader anhand idealer Testwerte ausgewählt, ohne zu berücksichtigen, wie ihre Mitarbeiter tatsächlich vor Ort arbeiten. In Chile, Ein Bauunternehmer entschied sich einmal für einen 4-Tonnen-Teleskoplader, weil die Lasttabelle zeigte, dass dieser unter Testbedingungen bei einer Reichweite von 14 Metern etwa 2.000 kg bewältigen konnte. Vor Ort arbeiteten die Bediener jedoch regelmäßig mit maximaler Ausladung, mit Lasten, die leicht außermittig waren und häufig neu positioniert werden mussten. Innerhalb der ersten Woche wurde die Überlastwarnung wiederholt ausgelöst, und die Produktivität sank merklich. Auf dem Papier war die Nennkapazität ausreichend – aber es gab keinen Spielraum für alltägliche Abweichungen bei der Einrichtung oder weniger präzise Lastplatzierungen.

Meiner Erfahrung nach muss die Maschine gewartet werden, wenn die Bediener einen Großteil ihrer Arbeitszeit mit fast vollständig ausgefahrenem Arm arbeiten. tatsächlicher Betriebsspeicher bei diesem Auslegerwinkel und Lastradius – nicht nur ein maximaler Wert aus der Broschüre. Bei einer Toleranz von etwa 10–15% Kapazitätsreserve hilft dabei, übliche Gegebenheiten vor Ort wie einen geringen Reifendruckverlust, ungleichmäßige Bremsbeläge oder eine leicht schwankende Schaufel oder Palette auszugleichen. Ohne diesen Spielraum wird die Maschine ständig in den Schutzmodus versetzt, was die Bediener frustriert und die Arbeit verlangsamt.

Ich habe dies deutlich auf Websites in Peru und Kolumbien. Teams, die Teleskoplader mit übersichtlicheren grafischen Lastdiagrammen und akustischer Stabilitätsrückmeldung einsetzten, verbrachten weniger Zeit damit, Alarme zu bekämpfen und Grenzen zu erraten, insbesondere wenn die Fähigkeiten der Bediener unterschiedlich waren. Allein durch die Verbesserung der Klarheit, mit der die Maschine ihre Stabilitätsgrenzen kommuniziert, konnten Ausfallzeiten und unnötige Neupositionierungen reduziert werden.

Bei Projekten, bei denen weniger erfahrene Bediener mit losen oder sich verschiebenden Materialien wie Zuschlagstoffen, Ballen oder Schüttgutsäcken arbeiten, helfen Funktionen wie die Auslegeraufhängung oder die automatische Rahmennivellierung dabei, technische Unzulänglichkeiten auszugleichen. Das Ziel besteht nicht darin, auf dem Papier mehr Gewicht zu heben, sondern tatsächlich mehr Gewicht zu heben. jeden Tag zuverlässig und vorhersehbar. In der Praxis verschwinden viele Beschwerden wie “Wir brauchen eine größere Maschine”, sobald die Spezifikationen an die tatsächlichen Gewohnheiten der Bediener statt an Laborszenarien angepasst werden.

Gewohnheiten des Bedieners, wie häufiges außermittiges Beladen oder das Fahren mit maximal ausgefahrenem Ausleger, können dazu führen, dass ein Teleskoplader seinen Überlastschutz auslöst, lange bevor die Nennkapazität erreicht ist.Wahr

Die Nennkapazitäten von Teleskopladern werden unter kontrollierten, idealen Bedingungen mit zentrierten Lasten und minimaler Auslegerausfahrlänge ermittelt. Wenn Bediener regelmäßig mit einer weniger als idealen Positionierung oder Lastverteilung arbeiten, verringert sich die tatsächliche sichere Arbeitskapazität, wodurch Überlastungsalarme früher ausgelöst werden.

Wenn ein Teleskoplader für das Heben eines bestimmten Gewichts bei maximaler Reichweite ausgelegt ist, wird er diese Leistung auf jeder Baustelle immer erbringen, unabhängig davon, wie die Bediener die Maschine einsetzen.Falsch

Die tatsächlichen Arbeitsgewohnheiten der Bediener – wie unebener Boden, geneigte Ausleger, außermittige Lasten oder dynamische Bewegungen – können die Hubleistung verringern und dazu führen, dass die Maschinen im Vergleich zu den im Labor ermittelten Spezifikationen eine geringere Leistung erbringen. Das Verhalten des Bedieners wirkt sich direkt auf die tatsächliche Kapazität und Sicherheit aus.

Wichtigste ErkenntnisDie Leistung und Produktivität eines Teleskopladers hängen davon ab, dass die Maschinenkapazität, die Stabilitätsmerkmale und die Auswahl der Anbaugeräte auf die typischen Gewohnheiten des Bedieners abgestimmt sind – und nicht nur auf die Testbedingungen. Eine genaue Spezifizierung hilft, unnötige Aufrüstungen zu vermeiden und die Leistung vor Ort zu maximieren, insbesondere bei unterschiedlichen Qualifikationsniveaus oder anspruchsvollen Lasten.

Schlussfolgerung

Wir haben gesehen, wie sehr die Gewohnheiten der Bediener – wie Bewegungsplanung und Leerlaufzeiten der Maschine – die Leistung von Teleskopladern auf realen Baustellen beeinflussen können. Selten liegt es an der Maschine selbst. Meiner Erfahrung nach können die meisten Teams bessere Ergebnisse erzielen, indem sie sich auf flüssigere Bewegungsabläufe konzentrieren und unnötige Neupositionierungen vermeiden. Lassen Sie beeindruckende Showroom-Spezifikationen nicht zu einer Situation führen, in der die Maschine im Showroom glänzt, auf der Baustelle aber versagt – was zählt, ist, wie die Maschine unter alltäglichen Bedingungen funktioniert.

Wenn Sie Fragen zur Optimierung von Arbeitsabläufen, zur Auswahl von Anbaugeräten oder zur Anpassung des Teleskopladereinsatzes für Ihr Team haben, wenden Sie sich gerne an mich. Ich teile gerne meine Erfahrungen mit Ihnen, die sich für Teams in verschiedenen Ländern und unter unterschiedlichen Standortbedingungen bewährt haben. Jeder Standort ist anders – wählen Sie das, was für Ihren Arbeitsablauf tatsächlich funktioniert.

Referenzen

-

Entdecken Sie Expertenratschläge dazu, wie regelmäßige Inspektionen vor dem Einsatz die Stabilität und Sicherheit von Teleskopladern verbessern und kostspielige Ausfallzeiten reduzieren. ↩

-

Verstehen Sie, wie durch die Optimierung der Auslegerbewegungen die Zykluszeit um 20% verkürzt und der Kraftstoffverbrauch durch reibungslose, kombinierte Aktionen gesenkt werden kann. ↩

-

Erfahren Sie anhand von Fallstudien aus der Praxis und technischen Einblicken, wie ein niedriger Reifendruck die Hubkraft und Stabilität beeinträchtigen kann. ↩

-

Bietet detaillierte Einblicke, wie regelmäßige Wartung vorzeitigen Verschleiß verhindert und sicherstellt, dass Teleskoplader ihre optimale Hubleistung und Langlebigkeit beibehalten. ↩

-

Untersucht, wie eine korrekte Körperhaltung und Ergonomie Belastungen reduzieren und die Effizienz steigern, und bietet praktische Einblicke zur Verbesserung des Betriebs von Teleskopladern. ↩

-

Beschreibt die Auswirkungen von Müdigkeit auf Betriebsfehler und Zykluszeiten und hebt Strategien wie Mikro-Pausen hervor, um die Produktivität und Sicherheit zu verbessern. ↩

-

Erfahren Sie, wie metrikgesteuertes Coaching unter Verwendung von Telematikdaten Leerlaufzeiten und unsichere Bewegungen reduziert, um die Produktivität und Sicherheit zu erhöhen. ↩

-

Erklärt, warum das Hinzufügen eines Puffers mit einer Kapazität von 10–151 TP3T Überlastungsalarme und Ausfallzeiten verhindert und die Zuverlässigkeit des Teleskopladers vor Ort verbessert. ↩

-

Erläutert, wie intuitive grafische Lastdiagramme Teams mit unterschiedlichen Qualifikationen dabei helfen, Überlastungen zu vermeiden und die Maschinenverfügbarkeit auf Baustellen zu verbessern. ↩