Produktivität von Teleskopladern: Fachhandbuch für echte Gewinne auf der Baustelle

Vor kurzem habe ich in Vietnam eine Crew beobachtet, die noch immer drei Maschinen jonglierte, um ihr mittelgroßes Bauprojekt im Zeitplan zu halten – Gabelstapler am Tor, Radlader im Schlamm und dann das Warten auf einen Kran, um Ziegelsteine in die oberen Stockwerke zu heben. Sie fragten immer wieder: “Wie viel schneller wären wir, wenn wir nur einen Teleskoplader verwenden würden?”

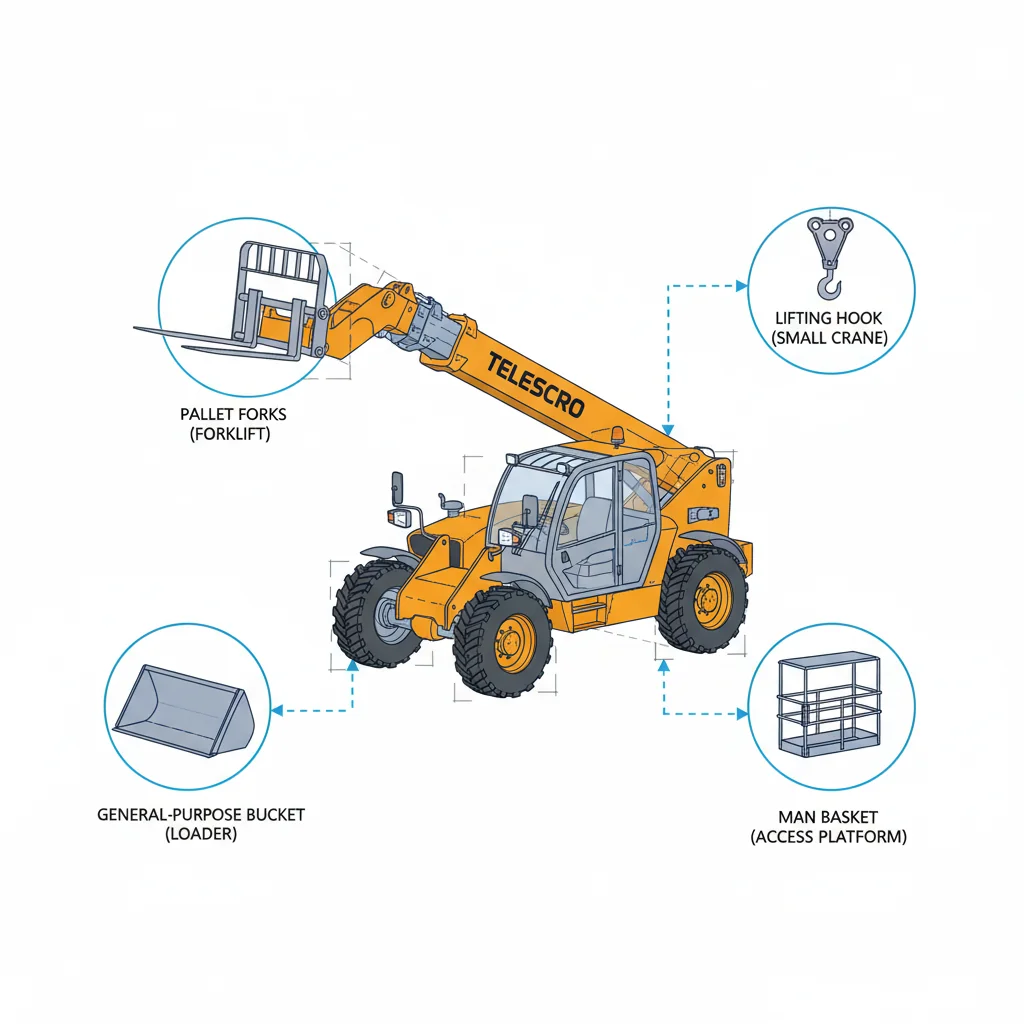

Teleskoplader sorgen für messbare Produktivitätssteigerungen auf Baustellen, indem sie vertikale Reichweite mit Mobilität vor Ort kombinieren und wiederholte Materialtransportschritte überflüssig machen, die bei herkömmlichen Gerätekonfigurationen üblich sind. Bei vielen mittelhohen Gebäuden und Infrastrukturprojekten berichten Bauunternehmer von um 10 bis 20 % schnelleren Ladezyklen und einer deutlich höheren Materialbewegungsrate pro Schicht, seit sie Teleskoplader einsetzen. Durch den schnellen Wechsel der Anbaugeräte kann ein einziger moderner Teleskoplader als Gabelstapler, kleiner Kran und Lader eingesetzt werden, wodurch Maschinenwechsel minimiert, der Personalbedarf reduziert und die gesamte Baustellenlogistik vereinfacht werden.

Wie steigern Teleskoplader die Effizienz beim Materialumschlag?

Teleskoplader verbessern die Effizienz beim Materialumschlag, indem sie eine große Reichweite mit Mobilität kombinieren und so ein direktes Heben vom Lkw zur endgültigen Position ermöglichen. Dadurch entfällt doppelte Handhabung, was die Zykluszeiten um bis zu 15% verkürzt und die täglich bewegten Lasten um bis zu 25% erhöht, insbesondere bei Bauarbeiten in mittlerer Höhe.

Die meisten Menschen sind sich nicht bewusst, dass eine Kombination aus Gabelstapler und Kran bei Arbeiten in mittleren Höhen täglich mehrere Stunden Zeitverlust bedeuten kann. Ich habe dies selbst auf Baustellen in Brasilien beobachtet – die Arbeiter mussten Paletten am Boden entladen und dann warten, bis der Kran kam und jedes Bündel in die richtige Etage hob. Mit einem modernen Teleskoplader entfallen all diese zusätzlichen Schritte. Eine branchenübliche 4-Tonnen-Maschine mit einem 14 bis 18 Meter langen Ausleger kann Material direkt vom Lieferwagen an den Ort bringen, an dem es tatsächlich benötigt wird, selbst über unebenen oder holprigen Boden.

Das Wichtigste ist Folgendes: Zykluszeit1. Auf einer typischen Baustelle in Dubai erzählte mir ein Bauunternehmer, dass das Bewegen von 80 Paletten pro Tag früher fast zehn Stunden in Anspruch genommen habe. Nach der Umstellung auf Teleskoplader sank der Zeitaufwand für dieselbe Aufgabe auf etwa fünf Stunden – eine echte Zeitersparnis von fünf Stunden pro Schicht. Wenn Sie schwere Blöcke oder Dachplatten transportieren, können Sie durch die direkte Platzierung mit einem Teleskoplader mehr Ladungen pro Stunde setzen, sodass Ihre Teams mehr Zeit für die Installation und weniger Zeit für den Transport von Materialien zwischen den Lagerplätzen aufwenden müssen.

Um ehrlich zu sein, ist das eigentliche Geheimnis nicht nur die Hubhöhe oder die Nennkapazität – es ist die Kombination aus Reichweite, Manövrierfähigkeit und modernster Technik. Lastdiagramm2. Ich sehe zu viele Käufer, die die Routenplanung in der Planungsphase übersehen. Wenn Sie eine Route mit möglichst wenigen Kurven vom Lkw bis zur endgültigen Position planen können, steigern Sie die Effizienz um bis zu 251 TP3T. Mein Rat? Gehen Sie die Route ab, prüfen Sie, ob die volle Ausfahrlänge des Auslegers Ihrem höchsten Einsatzpunkt entspricht, und überprüfen Sie immer die tatsächliche Lasttabelle, bevor Sie sich für eine Spezifikation entscheiden.

Ein Teleskoplader mit drehbarem Ausleger (Roto-Teleskoplader) kann die Materialumschlagzykluszeiten im Vergleich zu Modellen mit festem Ausleger auf beengten Baustellen erheblich verkürzen.Wahr

Mit Roto-Teleskopladern kann der Bediener den Oberwagen schwenken, ohne die Basis neu zu positionieren, wodurch mehrere Punkte von einem einzigen Standort aus viel schneller erreicht werden können. Dies minimiert Maschinenbewegungen und Verzögerungen, insbesondere wenn Hindernisse oder begrenzter Platz die Logistik erschweren.

Teleskoplader mit Standardreifen können stets ohne Geschwindigkeitsverlust durch schlammigen oder unebenen Boden fahren.Falsch

Standardreifen können auf weichem oder unebenem Gelände Probleme bereiten, was zu Schlupf und einer Verlangsamung der Fahrt führen kann. Spezielle Flotations- oder Geländereifen und manchmal zusätzliche Funktionen wie Achsschwingungen sind erforderlich, um unter solchen Bedingungen eine optimale Leistung zu gewährleisten.

Wichtigste Erkenntnis: Teleskoplader optimieren den Arbeitsablauf auf der Baustelle, indem sie Zwischenlagerung und doppelte Handhabung überflüssig machen. Durch den direkten Transport vom Lieferwagen zum Einsatzort können Bauunternehmer bis zu fünf Stunden pro Tag einsparen, was zu einer höheren Arbeitsleistung pro Schicht und einer höheren Projektproduktivität führt.

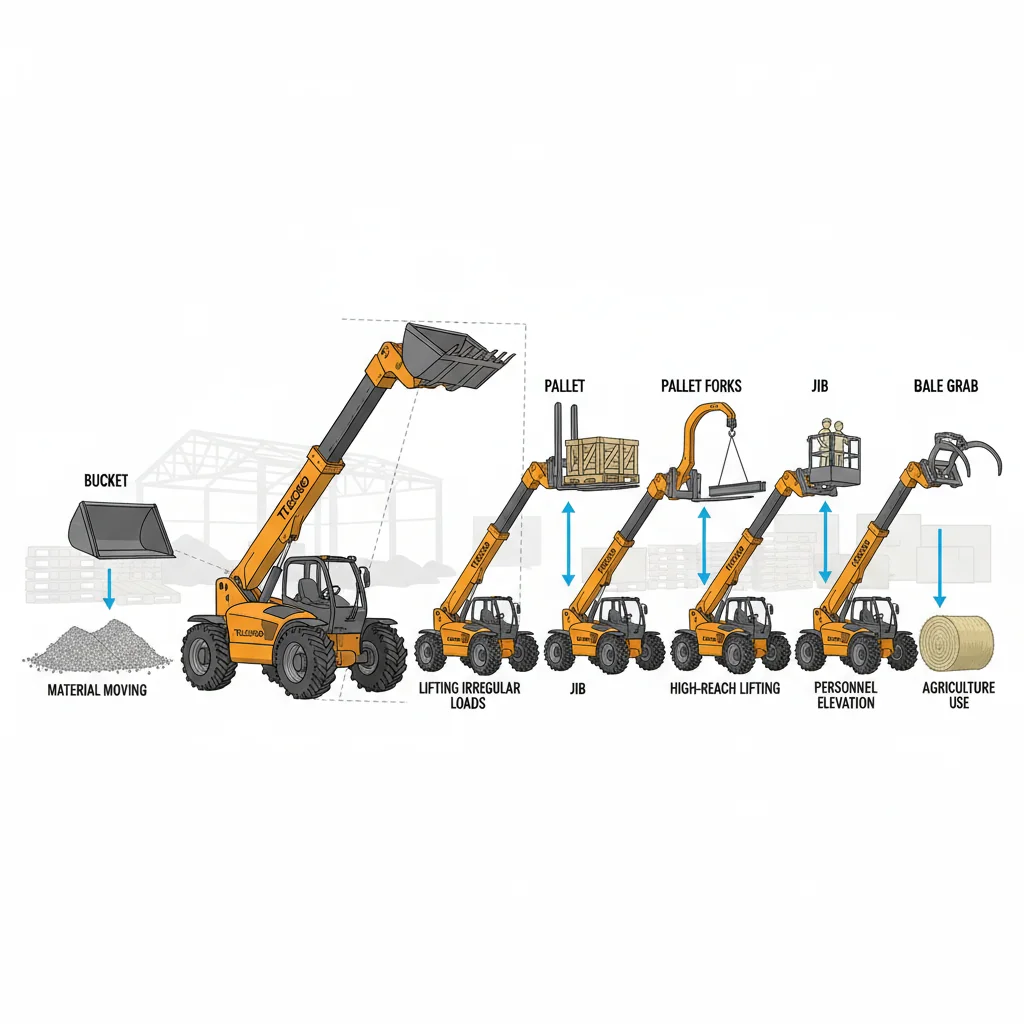

Wie kann ein Teleskoplader mehrere Maschinen ersetzen?

Ein moderner Teleskoplader, ausgestattet mit kompatiblen Anbaugeräten wie Palettengabeln, Schaufeln, Hebehaken und Männerkörbe3—übernimmt mehrere Aufgaben, darunter Gabelstapler-, Kleinkran-, Lader- und Arbeitsbühnenfunktionen. Diese Vielseitigkeit reduziert den Maschinenverkehr auf der Baustelle um 30–40%, optimiert die Logistik, senkt den Personalbedarf und minimiert die Überlastung der Baustelle, was zu einer höheren Produktivität führt.

Ich möchte Ihnen etwas Wichtiges mitteilen über Vielseitigkeit von Teleskopladern4 das viele Standortplaner übersehen. Wenn Sie die richtige Maschine auswählen – beispielsweise ein 4-Tonnen-Modell mit einem 17-Meter-Ausleger und einem starken Hydraulikkreislauf – erhalten Sie nicht nur einen Gabelstapler. Mit Schnellwechselvorrichtungen5 Mit Palettengabeln, Schaufeln und Hebehaken kann dieser einzelne Teleskoplader Aufgaben bewältigen, für die normalerweise ein kleiner Kran, ein Lader und ein herkömmlicher Maststapler erforderlich wären. Bei einem Wohnungsbauprojekt in Saudi-Arabien habe ich beobachtet, wie das Team durch den Einsatz eines einzigen gut ausgestatteten Teleskopladers fast 401 TP3T seiner internen Maschinenanforderungen eliminieren konnte.

Das Ergebnis? Weniger Leerlaufzeiten, reibungslosere Lieferungen und weitaus weniger Staus rund um die Materialabladezonen. Meiner Erfahrung nach zahlt sich dies besonders bei Überkopfarbeiten aus. Wenn Sie Materialien wie Stahlträger oder Blöcke in den zweiten oder dritten Stock transportieren müssen, sind die meisten Teleskoplader der Klasse 3,5–4 Tonnen und 12–17 Meter dieser Aufgabe gewachsen. Ich habe gesehen, wie Teams für kurze Fassadenreparaturen einen Arbeitskorb verwendeten und dann in weniger als zehn Minuten wieder zu Palettengabeln wechselten, um den Materialfluss aufrechtzuerhalten. Das ist effizient und sicher, aber nur, wenn die Bediener die Lasttabelle und die Momentanzeige beachten. Die Flexibilität kommt besonders auf engen Baustellen in der Stadt zum Tragen, wo eine einzige Maschine Staus reduziert und den Bedienern Zeit für wertvollere Arbeiten verschafft. Ich empfehle immer, die täglichen Hubmuster zu überprüfen.

Ein 17 Meter hoher Teleskoplader mit einer Auslegerwinde kann Rohrteile sicher direkt von den Lieferwagen auf die Arbeitsflächen in den oberen Stockwerken heben, sodass auf mittelhohen Wohngebäuden kein kleiner Mobilkran mehr erforderlich ist.Wahr

Mit einem Auslegerwindenaufsatz können Teleskoplader leichte Hebearbeiten wie das Heben von Rohrbündeln oder Klimaanlagen in erhöhte Positionen ausführen, sofern sie innerhalb der Nennlasttabelle und der Tragfähigkeit bleiben. Diese Vielseitigkeit macht sie zu effektiven Kranersatzgeräten für viele Einsatzszenarien auf Baustellen.

Ein Teleskoplader mit Schaufel kann einen speziell dafür entwickelten Radlader regelmäßig in Bezug auf die Zykluszeiten beim Transport von Schüttgut, wie beispielsweise beim Beladen von Lkw mit Sand oder Kies, übertreffen.Falsch

Obwohl Teleskoplader mit Schaufeln zum Transportieren von Schüttgut ausgestattet werden können, sind ihre Hydraulik und ihre Zykluszeiten nicht für schnelle, wiederholte Ladearbeiten optimiert, wie dies bei Radladern der Fall ist. Radlader verfügen über höhere Ausbrechkräfte, schnellere Hubzyklen und eine bessere Stabilität für den Schwerlasttransport, wodurch sie für diese Anwendungen effizienter sind.

Wichtigste ErkenntnisEin gut ausgestatteter Teleskoplader mit den entsprechenden Anbaugeräten kann die Aufgaben mehrerer Maschinen auf der Baustelle effektiv zusammenfassen. Dieser Ansatz reduziert den Maschinenverkehr, die Anzahl der Bediener und die logistische Komplexität. Das Ergebnis: verbesserte Produktivität auf der Baustelle, weniger Staus und erhebliche Einsparungen sowohl bei der Zeit als auch bei den Betriebskosten.

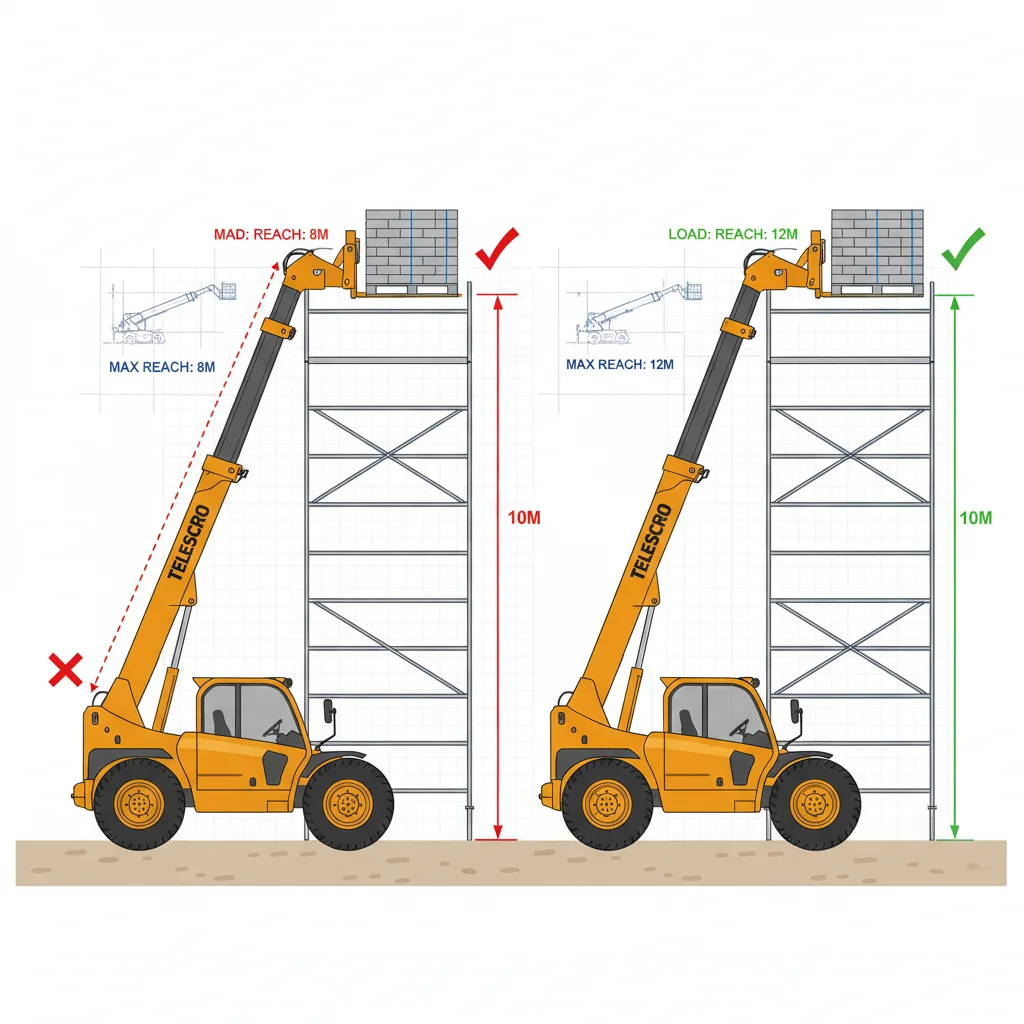

Wie steigert die richtige Dimensionierung von Teleskopladern die Leistung?

Die richtige Dimensionierung des Teleskopladers wirkt sich direkt auf die Produktivität auf der Baustelle aus. Die Verwendung eines zu kleinen Modells schränkt die Hubkraft bei der erforderlichen Reichweite ein und zwingt zu Teilladungen oder zusätzlichen Fahrten, während eine Überdimensionierung die Kosten erhöht, ohne die Effizienz zu steigern. Branchenexperten raten dazu, Ladegewichte, Platzierungshöhen und Reichweitenanforderungen zu erfassen und dann eine Maschine auszuwählen, die 90% Aufgaben abdeckt, einschließlich einer Kapazitätsreserve von 20–30%.

Der größte Fehler, den ich sehe, ist, dass die Teams die Größe des Teleskopladers an den maximalen Spezifikationen auf dem Papier ausrichten und nicht an den tatsächlich täglich benötigten Lasten und Reichweiten. Beispielsweise hatte ein städtisches Projektteam in Dubai kürzlich Probleme mit einem 2,5 Tonnen schweren Gerät mit einer Reichweite von 10 Metern. Die Ziegelpaletten wogen durchschnittlich 1,6 Tonnen. Das Problem trat im dritten Stock auf – in einer Höhe von über 11 Metern. Laut Lastdiagramm betrug die sichere Hubkraft dort kaum 800 kg, sodass jede Palette in zwei Fahrten transportiert werden musste. Das verdoppelte ihre Zykluszeit und zwang sie, einen Mobilkran für die schwereren Träger zu bestellen. Sie erzählten mir, dass sie in einem einzigen Monat mindestens zwei volle Arbeitstage verloren hatten.

Auf der anderen Seite habe ich mit einem Kunden in Brasilien zusammengearbeitet, der sich für einen mittelhohen Block für eine 18 Meter hohe und 4 Tonnen schwere Hochreichmaschine entschieden hat. Für diese Aufgabe waren selten mehr als 2 Tonnen erforderlich. Der Kunde zahlte einen Aufpreis für den Vorabkauf und den täglichen Kraftstoffverbrauch – aber die große Maschine erreichte nur einmal pro Woche annähernd die Hälfte ihrer Kapazität. Es gab keinen wirklichen Produktivitätsgewinn, nur zusätzliche Kosten. Die zusätzliche Größe war auch für die Manövrierfähigkeit nicht hilfreich; eine kompakte 3-Tonnen-Maschine mit 13 Metern hätte 90% ihrer Hebearbeiten erledigen können, insbesondere bei Arbeiten zwischen Gerüst und LKWs.

Das Wichtigste bei der Abstimmung der Maschinengröße auf die Arbeiten vor Ort ist Folgendes: Erfassen Sie Ihre tatsächlichen Lasten, Höhen und Reichweiten. Lesen Sie dann die Lasttabelle für diese Arbeitspositionen – nicht nur für Bodenhöhe oder minimale Auslegerlänge. Ich sage meinen Kunden normalerweise: Planen Sie aus Sicherheitsgründen und für einen reibungslosen Betrieb einen Puffer von 251 TP3T zur Nennkapazität ein. So vermeiden Sie Zeitverschwendung, zusätzliche Fahrten und ungeplante Ausrüstungskosten.

Die Auswahl eines Teleskopladers allein aufgrund seiner maximalen Hubkraft führt häufig zu einer Leistungsminderung bei Arbeiten mit großer Reichweite, da die Nennkapazität mit zunehmendem Auslegerwinkel und zunehmender Auslegerlänge stark abnimmt.Wahr

Die Lasttabellen für Teleskoplader zeigen eine deutliche Verringerung der sicheren Hubkraft bei größeren Auslegerausfahrungen und Reichweiten. Das bedeutet, dass eine Maschine, die für ihre maximale Spezifikation ausgelegt ist, möglicherweise nicht in der Lage ist, typische Palettengewichte bei praktischen Arbeitshöhen oder Reichweiten zu handhaben, was zu Verzögerungen im Arbeitsablauf führen kann.

Ein Teleskoplader mit einer Nennkapazität von 2,5 Tonnen kann 2,5 Tonnen zuverlässig auf jede Höhe innerhalb der maximalen Reichweite seines Auslegers heben.Falsch

Die Nennkapazität gilt nur bei optimalem Auslegerwinkel und minimaler Ausfahrlänge. Bei größerer Ausfahrlänge oder höherer Hubhöhe verringern sich die zulässige Last aufgrund der Hebelwirkung und der Stabilitätsgrenzen, oft um mehr als 50% bei maximaler Reichweite. Wird dies nicht berücksichtigt, kann es zu unsicheren Arbeitsabläufen oder Ineffizienz kommen.

Wichtigste ErkenntnisDie richtige Dimensionierung eines Teleskopladers ist eine der effektivsten Methoden, um echte Produktivitätssteigerungen vor Ort zu erzielen. Durch die sorgfältige Abstimmung der Nennkapazität und Reichweite auf typische Lastanforderungen minimieren Bediener Ausfallzeiten, vermeiden kostspielige Umgehungslösungen und optimieren sowohl die Investitionen in Ausrüstung als auch die täglichen Ergebnisse auf der Baustelle.

Wie steigern Anbaugeräte die Produktivität von Teleskopladern?

Anbaugeräte erweitern die Einsatzmöglichkeiten von Teleskopladern über den Palettentransport hinaus. Schaufeln ermöglichen den Materialtransport und die Reinigung, Ausleger heben unregelmäßige Lasten, Arbeitskörbe unterstützen Arbeiten in der Höhe und Ballengreifer kommen in der Landwirtschaft zum Einsatz. Bauunternehmer, die eine kleine Auswahl an Kernanbaugeräten für wichtige Gewerke planen und Kupplungen standardisieren, stellen häufig fest, dass die Auslastung von Teleskopladern von etwa 50–60 % bei herkömmlichen ‘reinen Gabel’-Konfigurationen auf ein viel höheres Niveau steigt, oft über 70–80 %, da dieselbe Maschine in mehr Phasen der Arbeit einsetzbar bleibt.

Wenn Sie Ihren Teleskoplader voll auslasten möchten, kommt es vor allem auf eines an: Anbaugeräte sind Ihr wichtigstes Mittel, um echte Produktivitätssteigerungen zu erzielen. Die meisten Baustellen beginnen mit Gabeln für Paletten und kratzen damit kaum an der Oberfläche. Meiner Erfahrung nach planen kluge Teams Schaufeln, Ausleger, Arbeitskörbe und mindestens ein Spezialwerkzeug ein. Ich habe dies in Kasachstan gesehen – ein Kunde setzte dieselbe 4-Tonnen-Maschine mit 17 Metern Reichweite für Maurerarbeiten, Dacharbeiten, HLK-Arbeiten und sogar für die Baustellenreinigung ein, indem er einfach während der Schicht die Anbaugeräte austauschte. Ihre Maschine war fast 80% des Projekts im Einsatz, verglichen mit 50–60% auf Standardbaustellen.

Zu den gängigen Anbaugeräten für den Einsatz von Teleskopladern gehören:

- Allzweck-EimerEntfernen Sie Schotter, Sand oder Abfälle – insbesondere nach dem Betonieren oder während der Endreinigung.

- Hubausleger mit Haken6: Sichere Handhabung von Fachwerkabschnitten, Bewehrungsstahlbündeln oder anderen ungewöhnlich geformten Lasten ohne komplizierte Vorrichtungen.

- MännerkörbeVerwandeln Sie den Teleskoplader in eine mobile Arbeitsplattform für Fassaden-, Glasinstallationen und MEP-Arbeiten in der Höhe.

- Ballengreifer oder -zangeFür landwirtschaftliche Arbeiten – landwirtschaftliche Teams in Brasilien verwenden diese das ganze Jahr über für Silage und Heu.

- Seitenverschiebung/GabelpositioniererBeschleunigt das Beladen, indem Paletten in Position geschoben werden, ohne dass sie über das gesamte Gelände gefahren werden müssen.

Um all diese Vorteile optimal zu nutzen, empfehle ich immer, Schnellkupplungen und Hydraulikleitungen in Ihrer gesamten Flotte zu standardisieren. Das Bereitstellen von Anbaugeräten in der Nähe der Arbeitsbereiche spart viel unnötige Bewegung. Und vergessen Sie nicht Betreiberschulung7Der Wechsel von Gabeln zu Schaufel oder Ausleger sollte nur wenige Minuten dauern, nicht eine halbe Stunde. Ich empfehle, im Voraus drei bis fünf wichtige Anbaugeräte zu planen. So bleibt Ihr Teleskoplader während des gesamten Projekts einsatzbereit.

Durch den Einsatz eines hydraulischen Seitenschiebers kann die Genauigkeit beim Platzieren von Paletten um bis zu 50 Millimeter erhöht werden, wodurch die Notwendigkeit einer Neupositionierung der Maschine auf überfüllten Baustellen verringert wird.Wahr

Hydraulische Seitenschieber ermöglichen es dem Bediener, Lasten seitlich zu verstellen, ohne den gesamten Teleskoplader zu bewegen. Dies führt zu einer höheren Platzierungsgenauigkeit und spart Zeit in beengten Umgebungen.

Teleskoplader-Anbaugeräte sind universell mit allen Marken und Modellen kompatibel, sodass alle Schaufeln, Ausleger oder Körbe ohne Modifikationen austauschbar verwendet werden können.Falsch

Befestigungssysteme für Anbaugeräte und Hydraulikanschlüsse variieren je nach Hersteller und Modell, und die meisten Anbaugeräte erfordern spezielle Kupplungen oder Adapter, um richtig zu passen und sicher zu funktionieren. Eine universelle Kompatibilität gibt es in dieser Branche nicht.

Wichtigste ErkenntnisDer strategische Einsatz von Anbaugeräten und standardisierten Schnellkupplungen erhöht die Auslastung von Teleskopladern in allen Projektphasen erheblich. Durch die Auswahl und Bereitstellung von 3–5 zentralen Anbaugeräten für wichtige Aufgaben auf der Baustelle kann dieselbe Maschine länger im Einsatz bleiben, während effiziente Umrüstungen und Bedienerschulungen zu weiteren Produktivitätssteigerungen führen.

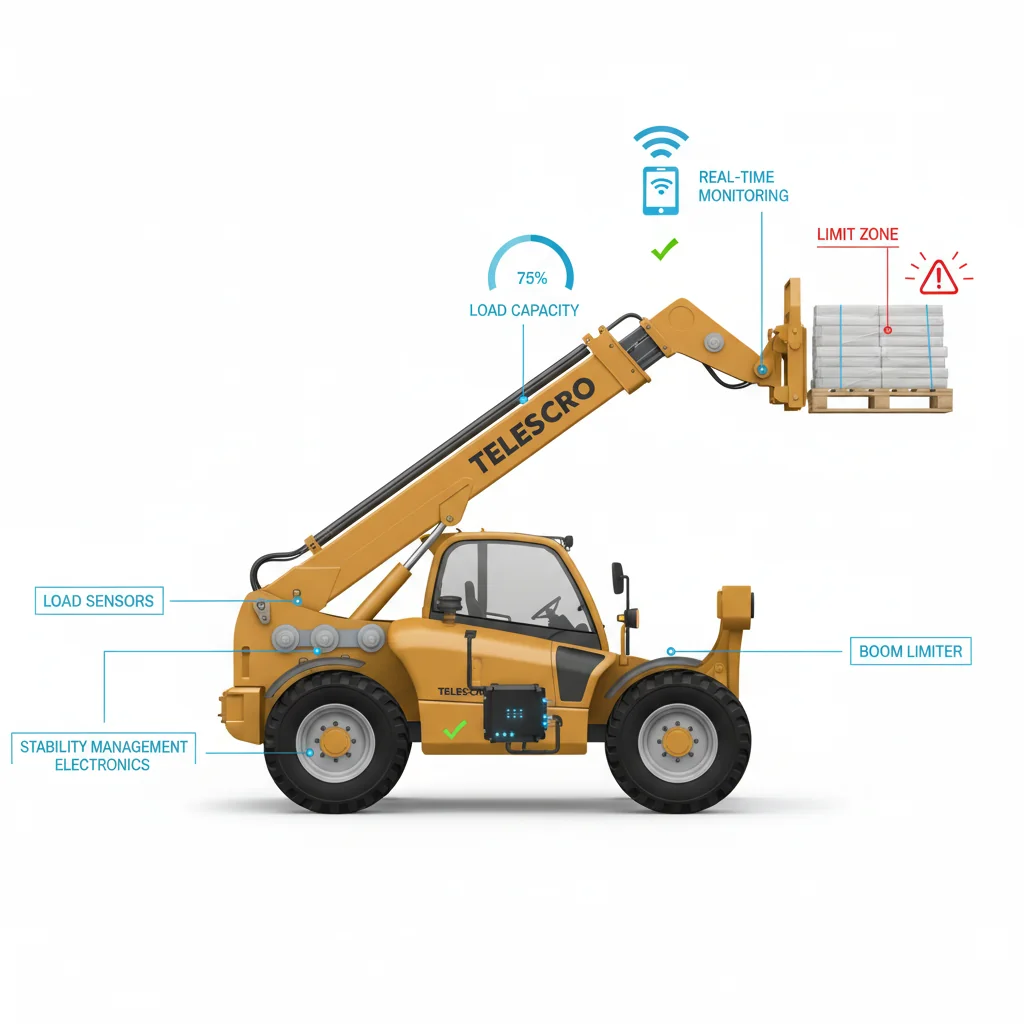

Wie steigern Sicherheitssysteme für Teleskoplader die Betriebszeit?

Moderne Sicherheitssysteme für Teleskoplader – darunter Lastsensoren, Stabilitätsmanagement und Auslegerbegrenzer – tragen direkt zur Betriebszeit bei, indem sie dazu beitragen, unsichere Manöver zu verhindern, die zu Schäden und Unfällen führen können. Flotten, die von einfachen Maschinen auf mit Sensoren ausgestattete Modelle umsteigen, berichten in der Regel von weniger Überlastungsfällen, weniger Schäden an der Struktur oder am Ausleger und einer Verringerung ungeplanter Reparaturstillstände. Dies unterstreicht, wie integrierte Sicherheitsfunktionen zu echten Produktivitätssteigerungen auf der Baustelle beitragen.

Ich habe mit Flotten in Dubai und Australien zusammengearbeitet, die von einfachen Teleskopladern auf Geräte mit vollständigen Sensorpaketen umgerüstet haben – mit Lastanzeigen, Stabilitätsmanagement und automatischen Auslegerbegrenzern. Der Unterschied? Weniger Ausfälle aufgrund von Überlastung oder Umkippen. Ein Kunde in Dubai erzählte mir, dass die durchschnittliche Ausfallzeit pro Maschine um fast eine Woche pro Jahr gesunken ist, seit die Bediener die Sicherheitswarnungen nicht mehr außer Kraft setzen können. Das bedeutet, dass die Teams weiterarbeiten konnten, anstatt darauf zu warten, dass ein beschädigter Ausleger oder ein verbogenes Fahrgestell aus der Werkstatt zurückkommt.

Ich möchte Ihnen etwas Wichtiges über Lastsensoren und Stabilitätssysteme mitteilen. Diese Funktionen dienen nicht nur dazu, Inspektoren zufrieden zu stellen – sie greifen ein, bevor ein Fehler die Maschine (und Ihre Mitarbeiter) gefährdet. Wenn ein Bediener mit einer schweren Palette zu weit greift, schaltet das System die Hydraulik ab, bevor die Situation außer Kontrolle gerät. Ich habe in Kasachstan gesehen, wie eine 4-Tonnen-Maschine automatisch stoppte, als eine Last bei voller Ausladung die Kippgrenze erreichte. Diese einzige Intervention verhinderte einen kostspieligen Unfall und einen möglichen einwöchigen Ausfall der Baustelle.

Bediener denken manchmal, dass diese Sicherheitsfunktionen sie ausbremsen, aber das Gegenteil ist der Fall. Wenn Sie auch nur einen Kippunfall oder eine Kollision des Auslegers vermeiden, bleiben Sie im Zeitplan und im Budget. Ich empfehle immer, zu überprüfen, ob jede Maschine den Arbeitsbedingungen entspricht – und dass Ihr Team genau für diese Sicherheitssysteme geschult ist, nicht nur für “irgendeinen Teleskoplader”. Sichere Arbeitspraktiken unter Verwendung der Lasttabelle des Herstellers und die Beachtung aller Sensorwarnungen bedeuten mehr Betriebszeit, weniger Verletzungen und einen Teleskoplader, der sich jeden Tag bezahlt macht.

Teleskoplader, die mit Echtzeit-Lastüberwachungssystemen ausgestattet sind, melden bis zu 40% weniger Fälle von Überdehnung des Auslegers im Vergleich zu Basismodellen.Wahr

Die Echtzeit-Lastüberwachung liefert den Bedienern sofortiges Feedback und verhindert aktiv Bewegungen, die die sicheren Auslegergrenzen überschreiten. Dadurch werden Vorfälle im Zusammenhang mit Überdehnung und die daraus resultierenden Reparaturen drastisch reduziert.

Automatische Auslegerbegrenzer ermöglichen es Teleskopladern, Lasten sicher über ihre Nennkapazität hinaus anzuheben, ohne das Ausfallrisiko zu erhöhen.Falsch

Auslegerbegrenzer verhindern unsicheres Heben, indem sie den Betrieb über die Nennwerte hinaus einschränken. Das Überschreiten der Grenzwerte macht eine Überlastung nicht sicherer und kann sogar die Wahrscheinlichkeit eines Geräteausfalls erhöhen.

Wichtigste ErkenntnisIntegrierte Sicherheitssysteme in Teleskopladern – wie Lastsensoren und Stabilitätsmanagement – verringern das Risiko von Überschlägen und Kollisionen. Die Vermeidung von Zwischenfällen schützt nicht nur das Personal, sondern minimiert auch unerwartete Ausfallzeiten, sodass Projekte planmäßig fortgesetzt werden können und die Ertragskraft der Teleskoplader erhalten bleibt.

Wie steigert Ergonomie die Produktivität von Teleskopladern?

Teleskoplader mit ergonomische Kabinen8, Geringe Vibrationen, fortschrittliche Joystick-Steuerung und hervorragende Sicht verbessern die Geschwindigkeit und Präzision des Bedieners erheblich. Studien zeigen, dass nach der Umstellung auf solche Modelle bis zu 25% mehr tägliche Aufgaben erledigt werden können. Schlechte Sichtverhältnisse können jedoch die Platzierung um bis zu 30% verlangsamen, da die Bediener in der Nähe von Hindernissen oder in der Höhe vorsichtig vorgehen.

Letzten Monat rief mich ein Bauunternehmer aus Kasachstan an, nachdem er auf einen neuen 4-Tonnen-Teleskoplader mit voll verstellbarer Kabine und kameragestützter Sichtbarkeit umgestiegen war. Seine Mitarbeiter bemerkten sofort einen Unterschied: Die Bediener konnten fast 25% mehr Palettenbewegungen pro Tag bewältigen, wobei weniger Fehlplatzierungen auftraten. Er erzählte mir, dass die schmalen Fenster seines alten Geräts die Fahrer dazu zwangen, sich vorzubeugen und anzuhalten, insbesondere in der Nähe von Betonsäulen. Diese wenigen Sekunden summieren sich. Wenn man große Glasflächen und eine gute Rückfahrkamera einbaut, fühlt sich plötzlich jedes Manöver ganz natürlich an – kein Kriechen oder Zweifeln mehr an unübersichtlichen Ecken.

Meiner Erfahrung nach sind die beiden größten ergonomischen Vorteile die reibungslose Joystick-Steuerung und geringe Kabinenvibration9. Ein Kunde in Brasilien arbeitete in langen Schichten daran, Schalungsplatten 11 Meter hoch zu transportieren. Bei seinen älteren Maschinen klagten die Bediener über steife Handgelenke und Rückenschmerzen schon zur Mittagszeit, was später am Tag zu Fehlern führte. Seine neuen Maschinen waren mit gefederten Sitzen und einhändig bedienbaren Proportional-Joysticks ausgestattet – nach zwei Wochen wollte niemand mehr zurück. Dieser Komfort ist wichtig, wenn man von den Mitarbeitern erwartet, dass sie 12 Stunden lang in der Sommerhitze oder auf schlammigem Boden aufmerksam bleiben.

Gute Sichtverhältnisse mögen im Ausstellungsraum nicht unbedingt dringend erscheinen, aber auf einer überfüllten Baustelle bestimmen sie die Geschwindigkeit. Ich habe schon Arbeiten gesehen, bei denen schlechte Sichtverhältnisse jede Platzierung um mehr als 30% verlangsamten – insbesondere bei engen Stahlrahmen oder Ziegelwänden. Bevor Sie bestellen, empfehle ich Ihnen, Ihren leitenden Bediener die Sicht und das Gefühl testen zu lassen. Wenn er beim Aufschrauben einer Last auf ein Gerüst im zweiten Stock entspannt bleibt, wissen Sie, dass die Maschine während der gesamten Schicht sicherere und reibungslosere Zyklen unterstützt.

Teleskoplader mit mehrfach verstellbaren Sitzen und Bedienelementen können die Fehlerquote des Bedieners im Vergleich zu Modellen mit feststehender Kabine um bis zu 30% reduzieren.Wahr

Die einstellbare Ergonomie ermöglicht es dem Bediener, eine optimale Körperhaltung und freie Sicht zu bewahren, wodurch Ermüdungserscheinungen und räumliche Fehleinschätzungen minimiert werden. Dies führt zu weniger Bedienungsfehlern und einer genaueren Lastplatzierung.

Kameraunterstützte Sichtbarkeitssysteme an Teleskopladern sind in erster Linie dafür ausgelegt, den Nachtbetrieb durch Infrarotbildgebung zu unterstützen.Falsch

Die meisten kameragestützten Systeme an Teleskopladern verwenden Standard-Optikkameras, um die Sichtbarkeit in toten Winkeln bei normalen Tageslichtbedingungen zu verbessern. Infrarotfunktionen sind selten und in der Regel nicht für die allgemeine Produktivität auf Baustellen vorgesehen.

Wichtigste ErkenntnisDie Investition in Teleskoplader mit ergonomischen Kabinen und verbesserter Sicht erhöht die Produktivität erheblich, da die Bediener auch bei langen Schichten komfortabel und aufmerksam bleiben. Durch die Priorisierung dieser Funktionen ist ein schnellerer und sicherer Betrieb unter beengten Baustellenbedingungen möglich, was zu einer deutlich höheren Anzahl an erledigten Aufgaben pro Tag und minimalen Unterbrechungen des Arbeitsablaufs führt.

Welche täglichen Kontrollen verhindern Ausfallzeiten von Teleskopladern?

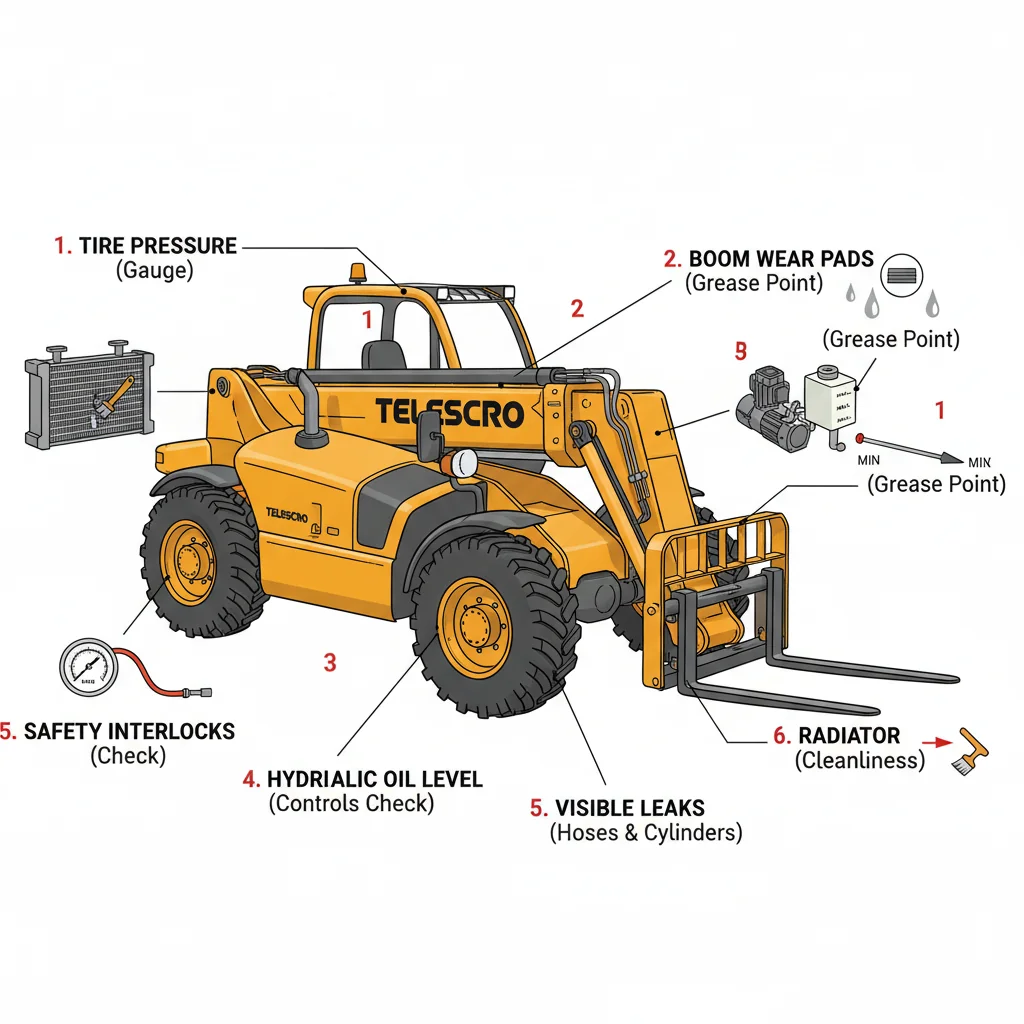

Eine disziplinierte 5-Minuten-Einheit tägliche Inspektion10—Reifendruck, Verschleißpolster und Schmierung des Auslegers, Hydraulikölstände11, Lecksuche, funktionale Sicherheitsverriegelungen und Sauberkeit des Kühlers – senkt das Risiko ungeplanter Ausfälle erheblich. Auftragnehmer und Flottenmanager berichten durchweg von weniger Hydraulikausfällen, weniger Überhitzungsvorfällen und einer stabileren Hubleistung, wenn die Bediener strukturierte tägliche Checklisten befolgen, unabhängig davon, wie fortschrittlich die integrierte Diagnose der Maschine auch sein mag. Diese Gewohnheiten sind nach wie vor eine der kostengünstigsten Möglichkeiten, die Betriebszeit zu schützen und die Lebensdauer der Komponenten zu verlängern.

Um ehrlich zu sein, hängt die Zuverlässigkeit eines Teleskopladers von fünf Minuten zu Beginn jeder Schicht ab. Ich habe in Oman gesehen, wie Teams ihre Checklisten schnell abgehakt haben und sich dann gewundert haben, warum ihre Maschinen plötzlich mitten am Vormittag nicht mehr heben wollten. Was ist wirklich wichtig? Eine disziplinierte Routine, die über die “großen” Probleme hinausgeht.

An den meisten Standorten wird die Reifenprüfung übersprungen, aber ein Reifen mit zu geringem Luftdruck kann die Stabilität beeinträchtigen und den Antriebsstrang zusätzlich belasten – insbesondere, wenn Sie 2.500 kg schwere Lasten über eine unebene Baustelle transportieren. Meiner Erfahrung nach beginnen die kostspieligsten Ausfallzeiten immer mit kleinen Problemen. Letztes Jahr rief mich ein Flottenmanager aus Brasilien wegen wiederholter ruckartiger Bewegungen des Auslegers an. Wir fanden trockene Verschleißpolster und keinerlei Schmierfett an kritischen Stellen. Es war ein Fehler, zu erwarten, dass die Diagnose der Maschine einen frühen Verschleiß erkennen würde. Selbst fortschrittliche Modelle sind nach wie vor auf ordnungsgemäße manuelle Schmierung und Sichtprüfungen angewiesen.

Ich empfehle immer, die Verschleißpolster des Auslegers auf trockene Stellen zu überprüfen und sicherzustellen, dass alle Schmiernippel tatsächlich sauber sind und verwendet werden. Das dauert nur zehn Sekunden und erspart Ihnen eine Woche Reparaturarbeit. Ein weiterer Bereich, der oft übersehen wird, ist das Hydrauliköl. Ein einziger undichter Schlauch reicht aus, um Ihre Baustelle zum Stillstand zu bringen.

Ich habe in Kenia ein Team getroffen, das einen Ersatzschlauch und einen Ersatzfilter im Servicewagen mitführte, nachdem zwei ungeplante Stopps sie mindestens zwei volle Arbeitstage gekostet hatten. Auch die Sauberhaltung der Kühler zahlt sich aus – ein staubiger oder verstopfter Kühlerkern kann den Hydraulikkreislauf im Sommer schnell überhitzen, sodass Ihnen genau dann die Leistung fehlt, wenn Sie sie brauchen.

Die tägliche Überprüfung der Verschleißpolster des Teleskopladerauslegers auf übermäßiges Spiel kann die Lebensdauer des Auslegers um mehr als 20% verlängern.Wahr

Durch tägliche Inspektionen werden frühe Anzeichen von Verschleiß oder Fehlausrichtung an den Auslegerpolstern erkannt, wodurch eine beschleunigte Abnutzung und kostspielige Reparaturen vermieden werden. Eine konsequente Wartung wie diese verteilt die Lasten gleichmäßig, reduziert den Kontakt von Metall auf Metall und verlängert die Lebensdauer der Komponenten.

Der Betrieb eines Teleskopladers mit einem um 15% zu wenig aufgepumpten Reifen wirkt sich nur auf den Kraftstoffverbrauch aus, nicht jedoch auf die Ladestabilität oder das Lenkverhalten.Falsch

Ein Reifen mit zu geringem Luftdruck verändert die Haltung und Lastverteilung der Maschine und beeinträchtigt dadurch erheblich die Stabilität, das Lenkverhalten und die sichere Hubkraft, insbesondere beim Transport schwerer Lasten auf unebenem Boden.

Wichtigste ErkenntnisDurch regelmäßige Kontrollen wichtiger Komponenten zu Beginn jeder Schicht – Reifen, Auslegerpolster, Hydraulik und Sicherheitssysteme – lassen sich unerwartete Ausfälle des Teleskopladers vermeiden und Ausfallzeiten um bis zu 50 % reduzieren. Integrieren Sie diese Gewohnheiten in Checklisten und Schnellprüfungen, um eine nachhaltige Produktivität auf der Baustelle zu gewährleisten und die langfristigen Wartungskosten zu senken.

Wie wirkt sich die Kraftstoffeffizienz auf die Kosten für Teleskoplader aus?

Die Kraftstoffeffizienz wirkt sich direkt auf die Kosten pro umgeschlagener Tonne des Teleskopladers aus. Neuere Modelle, die mit optimierte Hydraulik12 und intelligente Leistungsmodi sorgen unter realen Baustellenbedingungen für Kraftstoffeinsparungen von 12–18%, während der Leerlaufverbrauch um bis zu 15% sinkt. Diese Verbesserungen reduzieren sowohl die Betriebskosten als auch die Risiken hinsichtlich der Einhaltung von Emissionsvorschriften, insbesondere bei Projekten mit vielen Betriebsstunden oder Mehrschichtbetrieb.

Meiner Erfahrung nach unterschätzen Käufer oft, wie schnell sich die Kraftstoffkosten an einem Standort mit hoher Betriebszeit summieren. In Kenia arbeitete ich mit einem Bauunternehmer zusammen, der drei Teleskoplader bei einem vielbeschäftigten Wohnungsbauprojekt einsetzte. Da sie ältere Maschinen einsetzten, blieb ihre wöchentliche Dieselrechnung trotz gleichbleibender Auslastung hartnäckig hoch. Nachdem sie auf Modelle mit Auto-Leerlauf13 und intelligenten Leistungssteuerungen berichteten sie von einem um etwa 151 TP3T geringeren Kraftstoffverbrauch pro transportierter Tonne – selbst bei gleichen Bedienern und Baustellenbedingungen.

Die tatsächlichen Einsparungen ergeben sich im Leerlauf und bei Teillastbetrieb. Bei städtischen Einsätzen in Brasilien habe ich gesehen, dass Teleskoplader fast die Hälfte jeder Schicht im Leerlauf verbrachten – meist beim Warten auf Material. Dank optimierter Hydraulik und automatischer Abschaltung verbrauchen neuere Maschinen in diesen Phasen nun deutlich weniger Kraftstoff. Diese Reduzierung – die pro Stunde gering erscheint – bedeutet über ein Jahr hinweg Einsparungen in Höhe von Tausenden. Ein brasilianischer Flottenmanager erzählte mir, dass seine Kraftstoffkosten nach der Umstellung der Maschinen um mindestens $240 pro Monat und Maschine gesunken sind.

Technische Merkmale machen den Unterschied. Effiziente Motoren in Verbindung mit lastabhängigen Hydraulikkreisläufen können die Hubleistung um 15 bis 20 % steigern. Anstatt Energie in Form von Wärme zu verschwenden, wird mehr Energie direkt in Hubkraft umgewandelt. So kann ein 4-Tonnen-Teleskoplader die gleiche Last mit weniger Kraftaufwand bewältigen als ein älteres 4-Tonnen-Modell. Ein geringerer Kraftstoffverbrauch bedeutet auch weniger Emissionen, was bei Arbeiten mit strengen Vorschriften – insbesondere in Innenstädten oder bei der Bewerbung um große Infrastrukturprojekte – von entscheidender Bedeutung ist.

Ich empfehle immer, die tatsächlichen Kraftstoffdaten – also die realen Zahlen vom Einsatzort – zu überprüfen und nicht nur die Katalogwerte zu betrachten. Durch die Schulung der Mitarbeiter im Umgang mit Eco-Modi und dem Abschalten des Motors bei längeren Pausen lassen sich technische Funktionen in echte Einsparungen umwandeln. Über Hunderte von Betriebsstunden hinweg bedeutet das bares Geld in Ihrer Tasche.

Teleskoplader, die mit fortschrittlichen Auto-Idle-Funktionen ausgestattet sind, können den Gesamtkraftstoffverbrauch im Leerlauf auf stark frequentierten Baustellen um bis zu 30% senken.Wahr

Die Auto-Idle-Technologie reduziert automatisch die Motordrehzahl während Inaktivitätsphasen und senkt so den Kraftstoffverbrauch im Leerlauf erheblich, der einen großen Teil der Betriebsstunden auf stark frequentierten Baustellen ausmachen kann.

Die Verwendung eines Teleskopladers mit einem größeren Motor führt immer zu geringeren Kraftstoffkosten pro transportierter Last.Falsch

Ein größerer Motor garantiert keine bessere Kraftstoffeffizienz. Tatsächlich verbrauchen überdimensionierte Motoren oft mehr Kraftstoff, es sei denn, die Maschine wird konstant mit höheren Lasten betrieben. Ein intelligentes Energiemanagement und eine auf die Anwendung abgestimmte Motorleistung sind wichtigere Faktoren für die Minimierung der Kraftstoffkosten pro Last.

Wichtigste ErkenntnisDurch die Umstellung auf moderne Teleskoplader mit intelligenten Leistungsmodi und optimierter Motorentechnologie kann der Kraftstoffverbrauch pro Tonne um 12–18% gesenkt werden, was direkt zu einer Senkung der Betriebskosten und zur Einhaltung der Emissionsvorschriften beiträgt. Durch Schulungen der Bediener zu Öko-Funktionen und Leerlaufgewohnheiten lassen sich die Einsparungen bei einer jährlichen Betriebszeit von mehreren hundert Stunden weiter maximieren.

Wie verbessert Telematik die Produktivität von Teleskopladern?

Telematiksysteme in Teleskopladern14 Ermöglichen Sie die Echtzeitüberwachung von Standort, Motorbetriebsstunden, Auslastung, Leerlaufzeit und Fehlercodes. Flottenmanager nutzen diese Daten, um nicht ausgelastete Maschinen neu zuzuweisen, Wartungspläne zu optimieren und die Produktivität und Kraftstoffeffizienz standortübergreifend zu vergleichen, wodurch Verzögerungen minimiert und die Gesamtleistung auf der Baustelle maximiert werden.

Ich erinnere Kunden immer daran, dass man nicht verwalten kann, was man nicht misst – Telematik macht Schluss mit Spekulationen über die Produktivität von Teleskopladern. Anstatt sich auf tägliche Betreiberprotokolle zu verlassen, erhalten Sie Echtzeitdaten: Motorbetriebsstunden, genaue GPS-Position, wie oft die Maschine tatsächlich hebt und sogar Warnmeldungen bei mechanischen Problemen. Dies ist besonders wichtig auf Baustellen mit mehreren Maschinen oder wenn Sie Geräte mieten – Sie müssen wissen, ob dieser 4-Tonnen-Teleskoplader mit 17 Metern Reichweite sechs Stunden lang genutzt wird oder nur stillsteht. Ich habe Fälle in Dubai gesehen, in denen Manager ungenutzte Maschinen entdeckt und schnell an geschäftigere Standorte verlegt haben. Allein dadurch wurden mindestens zwei Tage Ausfallzeit eingespart und unnötige Mietkosten vermieden.

Lassen Sie mich ein aktuelles Beispiel eines Bauunternehmens in Brasilien anführen. Das Unternehmen verfügte über fünf Teleskoplader, die auf drei Baustellen verteilt waren – zwei davon verbrachten mehr als 40% ihrer Zeit im Leerlauf. Der Telematikbericht deckte dies innerhalb einer Woche auf, was in den Papierprotokollen nie ersichtlich war. Das Unternehmen wies eine der im Leerlauf befindlichen Maschinen einem wichtigen Stahlbauprojekt zu und plante eine vorbeugende Wartung für eine andere Maschine, ausgelöst durch einen Fehlercode, bevor es zu einer Panne kam. Der Unterschied? Die Produktivität stieg deutlich an und die ungeplanten Ausfallzeiten gingen zurück.

Legen Sie Ihre KPIs fest, bevor Sie beginnen. Ich empfehle in der Regel eine Zielauslastung von über 70% und eine Leerlaufzeit von unter 25%. Führen Sie wöchentliche Benchmarks durch, nicht nur monatliche, und überprüfen Sie immer Ihren Kraftstoffverbrauch pro Betriebsstunde. Selbst bei einer kleineren Flotte machen diese Zahlen einen großen Unterschied bei den tatsächlichen Kosten. Ich empfehle Ihnen, ein Telematiksystem zu wählen, das mit Ihrer anderen Gerätesoftware kompatibel ist und Daten gemischter Flotten unterstützt. So verwandeln Sie Daten in Ergebnisse und nicht nur in Dashboards.

Telematiksysteme können nicht ausgelastete Teleskoplader identifizieren, indem sie die tatsächlichen Hubzyklen und Leerlaufzeiten im Vergleich zu den Betriebsstunden protokollieren, was zu einer Optimierung der Flotte und einer Senkung der Mietkosten führt.Wahr

Anhand detaillierter Aktivitätsdaten wie Hubzyklen und stündlicher Nutzung können Flottenmanager erkennen, welche Teleskoplader häufig ungenutzt sind, und so die Vermietung anpassen oder Anlagen neu zuweisen, wodurch unnötige Ausrüstungskosten direkt eingespart werden.

Telematikdaten passen die Hydraulikleistung des Motors automatisch in Echtzeit an, um die Produktivität ohne Eingreifen des Bedieners zu optimieren.Falsch

Die Telematik sammelt und überträgt Daten ausschließlich zu Überwachungs- und Analysezwecken. Sie steuert weder den Motor noch die Hydraulikfunktionen direkt; Anpassungen erfordern weiterhin Eingaben durch den Bediener oder eine manuelle Neuprogrammierung.

Wichtigste ErkenntnisTelematik liefert verwertbare Daten, mit denen Manager den Einsatz von Teleskopladern optimieren, den Maschinenpark richtig dimensionieren, vorbeugende Wartungsarbeiten planen und die Kosten auf der Grundlage der tatsächlichen Auslastung und Leerlaufzeiten kontrollieren können. Durch die konsequente Verfolgung von KPIs wird sichergestellt, dass jeder Teleskoplader die Produktivitätsziele erreicht, was zu messbaren Effizienzsteigerungen auf jeder Baustelle führt.

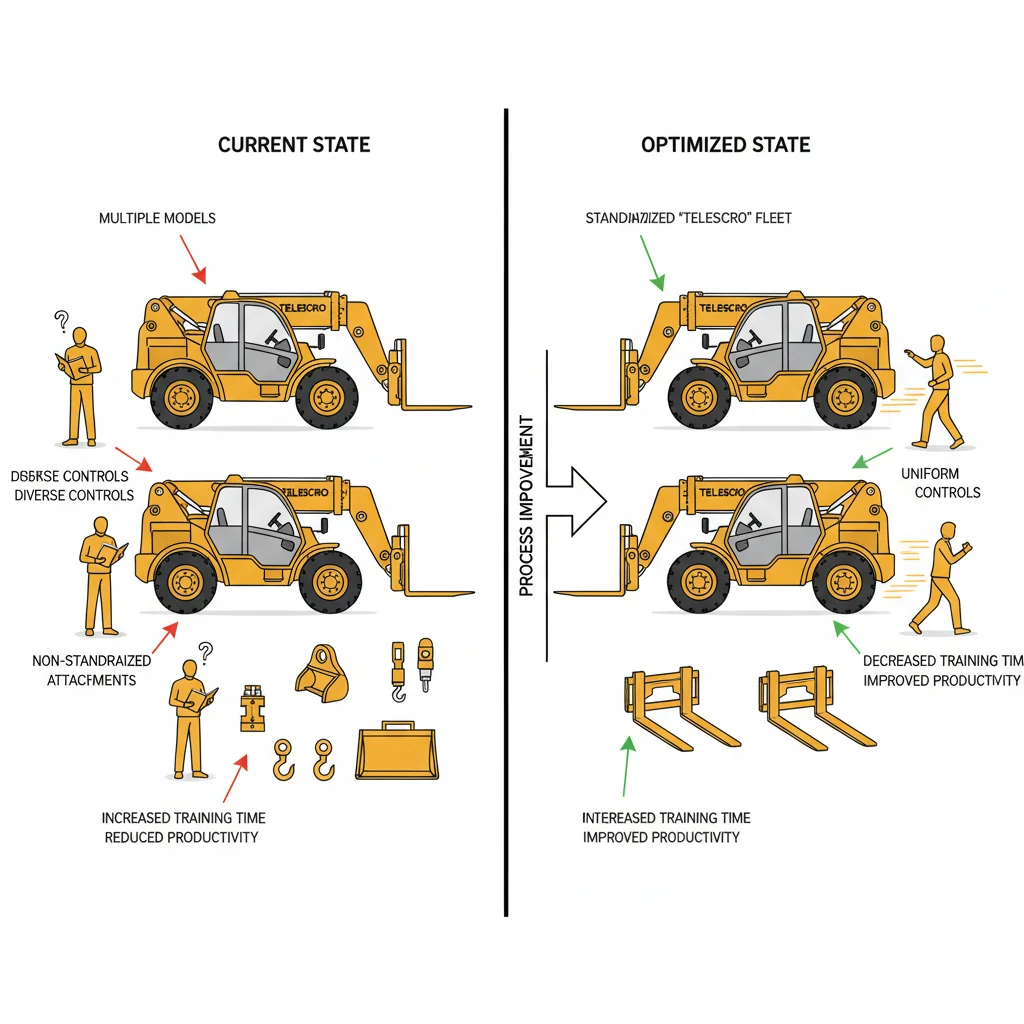

Wie steigert die Standardisierung von Teleskoplader-Modellen die Produktivität?

Die Standardisierung von Teleskoplader-Modellen und Schulungen vereinfacht den Baustellenbetrieb, indem sie die Einarbeitungszeit für Bediener verkürzt, die Schulungsdauer um bis zu 50% minimiert und die Abläufe optimiert. Kompatibilität der Anhänge15. Einheitliche Steuerungen und austauschbare Komponenten beschleunigen die Maschinenübergabe, senken den Bedarf an Ersatzteilen und ermöglichen sofortige Produktivitätssteigerungen, da jeder qualifizierte Bediener jede standardisierte Einheit sicher bedienen kann.

Das Wichtigste, wenn Sie die Produktivität auf der Baustelle steigern möchten: Jede Minute, die Ihre Mitarbeiter damit verbringen, herauszufinden, welche Taste welche Funktion hat, oder nicht passende Anbaugeräte auszutauschen, ist verlorene Zeit. Ich habe dies in Brasilien mit eigenen Augen gesehen, wo ein Bauunternehmer drei verschiedene Teleskoplader-Modelle einsetzte – jedes mit eigenen Steuerungsmustern und Hydraulikkupplungsdesigns. Bei diesem Projekt dauerte die Schulung der Bediener fast eine Woche, und der Austausch von Anbaugeräten bedeutete, dass drei separate Sätze von Gabeln und Schaufeln herangeholt werden mussten. Das verlangsamte nicht nur die Arbeit, sondern führte auch zu mehr Fehlern – wie dem Anschließen falscher Hydraulikleitungen und der Beschädigung von Schläuchen.

Wenn Sie sich auf ein Kernmodell standardisieren – sagen wir eine 3,5-Tonnen-Einheit mit 14 Metern – ändern sich die Dinge schnell. Jeder geschulte Bediener kann sofort einsteigen und ohne zu zögern mit der Arbeit beginnen, selbst wenn er zuletzt vor Wochen eine andere Einheit gefahren hat. Ich habe beobachtet, wie Teams in Kenia ihre Einarbeitungszeit um die Hälfte verkürzen konnten, indem sie einfach auf identische Maschinen an mehreren Standorten umgestiegen sind. Mit standardisierten Schnellkupplungen lassen sich alle Anbaugeräte – Schaufeln, Arbeitskörbe, Ausleger – innerhalb weniger Minuten austauschen. Das mühsame Suchen nach den richtigen Teilen auf dem Hof gehört der Vergangenheit an. Selbst die Wartung wird einfacher, da Sie nur einen Satz Ersatzteile und Filter vorrätig halten müssen, was Ihre Ausfallzeiten gering hält.

Ein Detail, das ich immer hervorhebe: Stellen Sie sicher, dass Ihre Schulung reale Arbeitsaufgaben abdeckt. Ich empfehle ein bis zwei ganze Tage praktischer Unterweisung für jeden Bediener, wobei der Schwerpunkt auf Sicherheitssystemen und dem schnellen Wechseln von Anbaugeräten liegen sollte. Sobald alle mit den gleichen Steuerungen und Anbaugeräten vertraut sind, lassen sich Arbeiten schneller in Angriff nehmen, Bedienungsfehler werden seltener und die Produktivität bleibt hoch – unabhängig davon, wer gerade im Einsatz ist.

Die Standardisierung der Teleskoplader-Modelle auf einer Baustelle kann die Gesamtausbildungszeit der Bediener um bis zu 60% reduzieren, verglichen mit dem Einsatz einer gemischten Flotte mit unterschiedlichen Steuerungskonfigurationen.Wahr

Wenn alle Maschinen über die gleichen Steuerungen und Anbaugeräteschnittstellen verfügen, müssen die Bediener nur ein einziges System erlernen. Dies verkürzt die Einarbeitungs- und Cross-Training-Zeiten erheblich, sodass qualifizierte Arbeitskräfte schneller für produktive Tätigkeiten zur Verfügung stehen.

Durch die Standardisierung der Teleskoplader-Modelle entfallen die täglichen Inspektionen vor dem Einsatz, da alle Maschinen identisch funktionieren.Falsch

Selbst bei standardisierten Modellen sind tägliche Inspektionen vor der Verwendung unerlässlich, um Verschleiß, Undichtigkeiten oder Komponentenausfälle zu erkennen. Einheitlichkeit ersetzt weder Sicherheitsanforderungen noch die vom Hersteller empfohlenen Wartungschecks.

Wichtigste ErkenntnisDie Standardisierung von Teleskoplader-Modellen und strukturierte Schulungen ermöglichen einen schnelleren Arbeitsbeginn, weniger Bedienungsfehler und eine gleichbleibend hohe Produktivität, indem sie für Einheitlichkeit bei den Steuerungen, Anbaugeräten und Fähigkeiten aller Mitarbeiter und Baustellen sorgen.

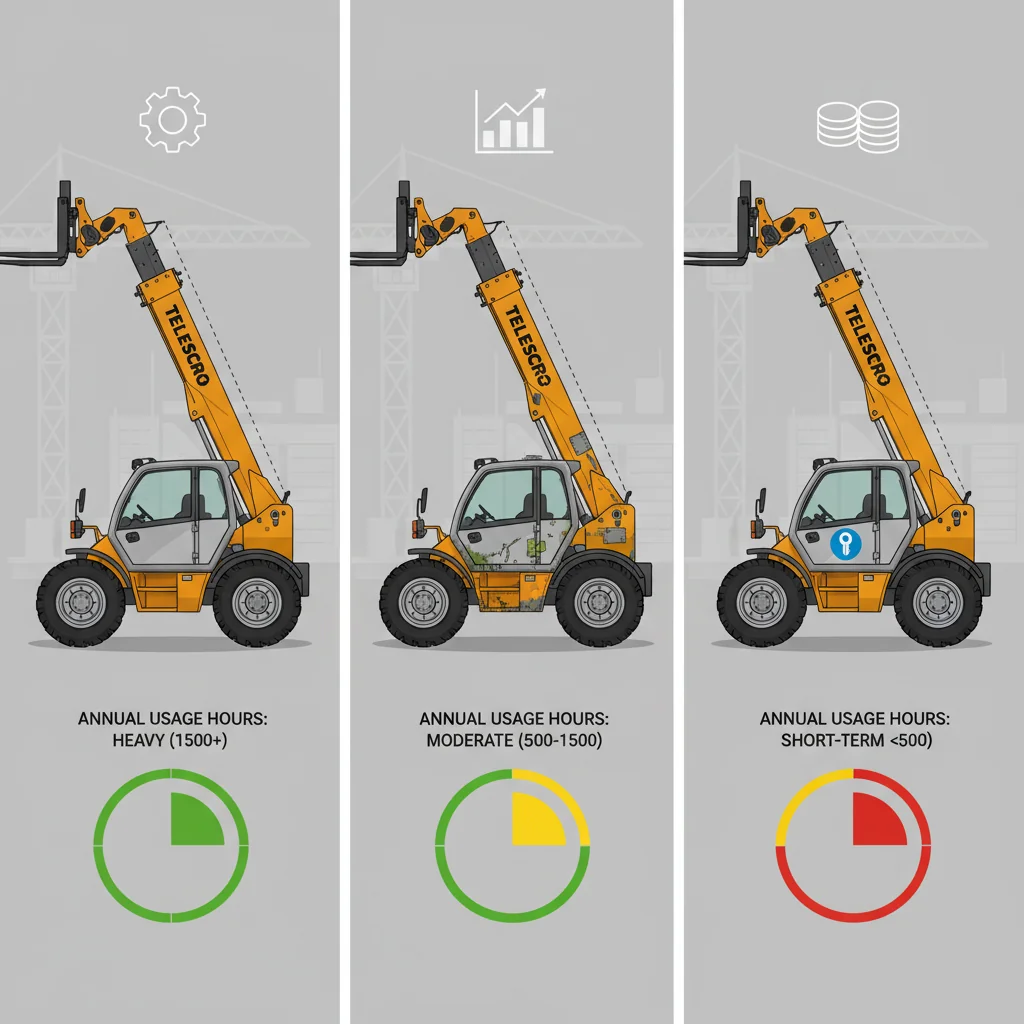

Wann ist es besser, einen Teleskoplader zu kaufen oder zu mieten?

Die Wahl zwischen neuen, gebrauchten oder gemieteten Teleskopladern hängt von der voraussichtlichen jährlichen Nutzung und den Anforderungen auf der Baustelle ab. Bei hoher Auslastung (800–1.500 Stunden/Jahr) ist der Kauf eines Neugeräts aufgrund der Zuverlässigkeit und der modernen Sicherheitssysteme vorzuziehen. Für leichte Arbeiten empfiehlt sich ein gebrauchte Einheit mit Wartung16 kann kostengünstig sein. Mieten ist optimal für Spitzenbedarf und kurzfristigen Bedarf. Vergleichen Sie immer Gesamtkosten pro produktiver Stunde17.

Das Wichtigste bei der Entscheidung, ob Sie einen Teleskoplader kaufen oder mieten sollten, ist eine möglichst ehrliche Einschätzung Ihrer monatlichen Auslastung. Wenn Sie eine Reihe von Kernprojekten haben – beispielsweise als Betonbauunternehmen in den Vereinigten Arabischen Emiraten, das in zwei Schichten arbeitet und durchschnittlich weit über 1.000 Stunden pro Jahr leistet –, ist eine neue mittelgroße Maschine sinnvoll. Moderne Modelle bieten nicht nur eine bessere Hubkraft und sicherere Momentanzeigen. Sie vermeiden auch den Stress einer Mietflotte, die in der Hochsaison ausgebucht ist. Letzten Sommer habe ich auf einer Baustelle in Dubai miterlebt, wie ein Kunde drei Arbeitstage verlor, weil eine Mietmaschine für einen besser bezahlten Auftrag abgezogen wurde. Die Produktivität litt stärker als die Einsparungen bei den Mietkosten.

Für leichtere oder unvorhersehbarere Anforderungen kann eine gebrauchte Maschine mit Wartung gut funktionieren – wenn Sie die Wartungsprotokolle überprüfen, auf Hydrauliklecks untersuchen und sicherstellen, dass der Verschleiß des Auslegers innerhalb der Standardgrenzen liegt. Ich habe einem Team in Kenia dabei geholfen, drei Jahre lang zuverlässige Leistung aus einem 4-Tonnen-Modell mit 12 Metern Reichweite zu erzielen, das sie gebraucht zum halben Preis eines Neugeräts gekauft hatten. Der Trick dabei ist jedoch, die Sicherheitselektronik zu überprüfen und sicherzustellen, dass Ersatzteile verfügbar sind. Wenn Sie eine Woche lang auf einen einfachen Joystick oder ein Relais warten müssen, ist das Geschäft schnell geplatzt.

Kurzfristige Anmietungen sind besonders bei plötzlichen Arbeitsaufkommen von Vorteil. Bei einem sechsmonatigen Fassadenbauprojekt in Malaysia mietete ein Kunde zwei zusätzliche Teleskoplader nur für diesen Zeitraum, hielt die Kosten für die Kernausrüstung niedrig und gab die Maschinen vor der regnerischen Nebensaison zurück. Mein Rat? Berechnen Sie immer die Gesamtkosten pro tatsächlicher Arbeitsstunde und nicht nur den Vorabpreis. So bleiben Projekte – und Budgets – im Rahmen.

Teleskoplader, die mit fortschrittlichen Auslegerpositionssensoren ausgestattet sind, können die Zeit für die Lastplatzierung um bis zu 30% verkürzen und so die Produktivität auf der Baustelle direkt steigern.Wahr

Auslegerpositionssensoren liefern dem Bediener präzise Rückmeldungen, wodurch Materialien in der Höhe schneller und genauer platziert werden können, was Nacharbeiten und Wartezeiten auf stark frequentierten Baustellen reduziert.

Das Mieten eines Teleskopladers bietet immer mehr Betriebszeit als der Kauf, da Vermieter bei einer Panne einen sofortigen Ersatz garantieren.Falsch

Zwar bieten seriöse Vermieter oft Unterstützung an, doch kann ein sofortiger Ersatz bei Ausfällen nicht garantiert werden, insbesondere in Zeiten hoher Nachfrage. Das bedeutet, dass die Produktivität Ihrer Baustelle dennoch durch die Nichtverfügbarkeit von Geräten beeinträchtigt werden kann.

Wichtigste ErkenntnisPassen Sie die Anschaffung von Teleskopladern an die Anforderungen der Baustelle an. Flotten mit hoher Auslastung profitieren am meisten von neuen Geräten, während eine geringere oder variable Auslastung den Kauf von Gebrauchtgeräten oder die Anmietung rechtfertigt. Konzentrieren Sie sich auf Zuverlässigkeit, Sicherheit und die Gesamtkosten pro produktiver Stunde – nicht nur auf den Kaufpreis –, um die Produktivität auf der Baustelle zu maximieren und vermeidbare Projektverzögerungen zu vermeiden.

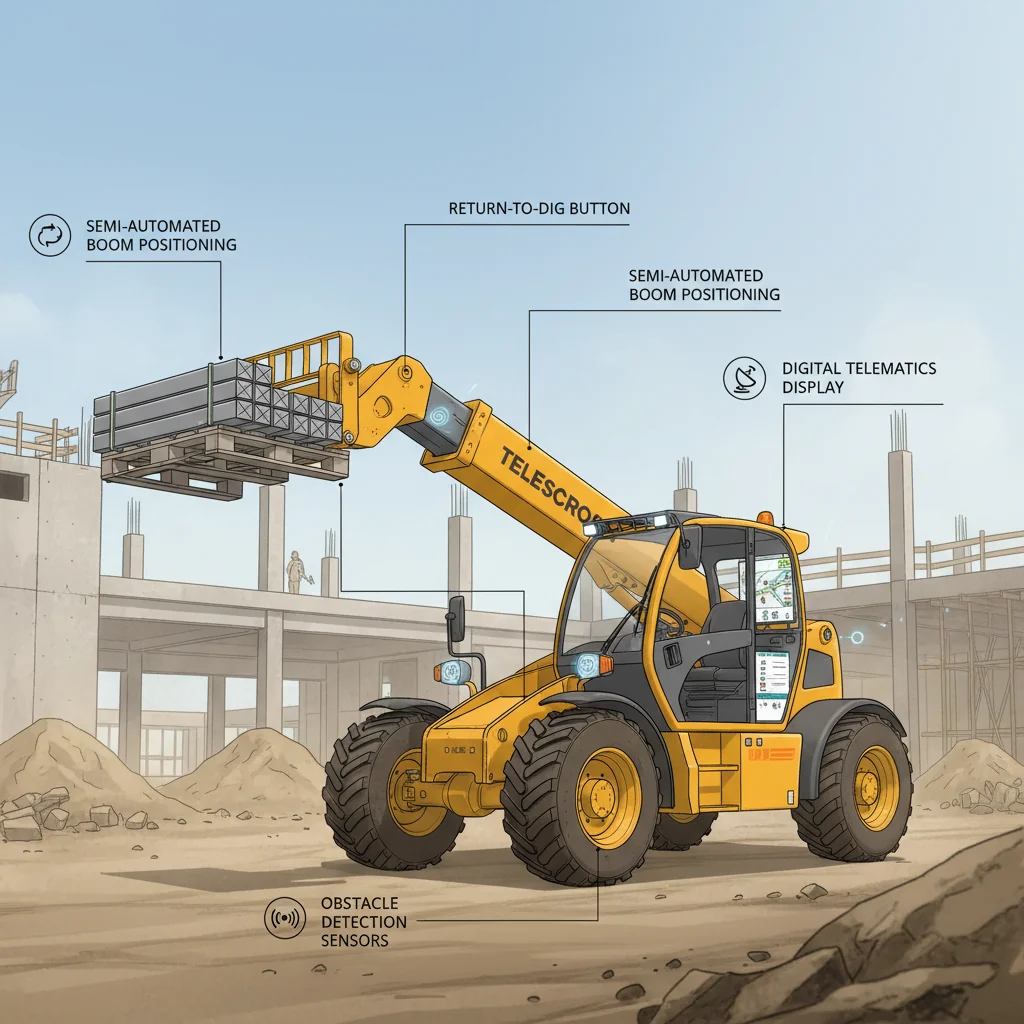

Wie wird die Automatisierung die Produktivität von Teleskopladern steigern?

Die Automatisierung der Zukunft wird die Produktivität von Teleskopladern durch die Einführung von Funktionen wie halbautomatischer Auslegerpositionierung, Return-to-Dig-Funktionen, Hinderniserkennung und fortschrittlicher Telematik erheblich steigern. Diese Fortschritte werden repetitive Aufgaben rationalisieren, eine vorausschauendere Wartungsplanung ermöglichen und den Bedienern helfen, sich konsequenter an die Nennlasttabelle zu halten, sodass Teleskoplader ein breiteres Spektrum an Baustellenanwendungen effizienter bewältigen können.

Das Wichtigste bei der Automatisierung von Teleskopladern ist Folgendes: Die besten Systeme erledigen nicht nur Aufgaben für Sie, sondern ermöglichen es den Bedienern, schneller, sicherer und mit weniger Stress zu arbeiten. Vor einigen Monaten habe ich mit einem Betonbau-Team in Brasilien zusammengearbeitet, um einen neuen 4-Tonnen-Teleskoplader mit halbautomatischer Auslegerpositionierung zu testen. Das Team konnte Speicherpunkte für „Return-to-Load” und „Return-to-Dig” festlegen, sodass die Maschine den Ausleger konstant zwischen dem Boden und der Plattform im zweiten Stock hin- und herbewegte. Das Ergebnis? Jeder Hub war fast 20 Sekunden schneller, und der Bediener konnte sich auf den Baustellenverkehr konzentrieren, anstatt ständig den Auslegerwinkel anzupassen.

Auch in Kenia habe ich echte Vorteile durch fortschrittliche Telematik gesehen, wo ein Auftragnehmer vorausschauende Wartungswarnungen für eine 3.500 kg schwere Maschine nutzte. Die Onboard-Diagnose erkannte ein Problem mit der Hydraulikpumpe, bevor die Maschine ausfiel – wodurch mindestens zwei Tage Ausfallzeit vermieden wurden. Auf Baustellen stehen keine Ersatzmaschinen bereit, daher bedeutet diese Art der Vorausschau eine große Zeit- und Kostenersparnis.

Auch Hinderniserkennung und Kollisionsvermeidung kommen zunehmend zum Einsatz, insbesondere bei beengten Platzverhältnissen. Letztes Jahr habe ich ein Projekt in Dubai besucht, bei dem ein Modell mit großer Reichweite und Sensoren dazu beitrug, versehentliche Stöße gegen Stahlsäulen zu verhindern. Bei verlängerten Auslegern – 15 Meter oder mehr – können tote Winkel zu finanziellen Verlusten oder Verletzungen führen.

Wenn Sie vorhaben, Ihre Flotte mehrere Jahre lang zu behalten, empfehle ich Ihnen, Teleskoplader mit aktualisierbarer Software und offener Telematik zu wählen. Auf diese Weise bleiben Ihre Maschinen auch dann produktiv und wettbewerbsfähig, wenn immer mehr automatisierte Funktionen zum Einsatz kommen, ohne dass eine größere Überholung erforderlich ist.

Die halbautomatische Auslegerpositionierung bei Teleskopladern kann die Zykluszeiten um bis zu 30% reduzieren, wenn wiederholt Materialien zwischen festen Höhen transportiert werden.Wahr

Mit programmierbaren Speicherpunkten kann der Bediener sich wiederholende Bewegungsabläufe automatisieren, sodass die Maschine präzise zu voreingestellten Positionen zurückkehren kann. Dies rationalisiert den Betrieb, minimiert manuelle Anpassungen und beschleunigt die Materialhandhabungszyklen erheblich.

Automatisierte Teleskopladersysteme arbeiten beim Absetzen der Last unabhängig von den Eingaben des Bedieners, sodass eine manuelle Steuerung vollständig entfällt.Falsch

Die derzeitige Automatisierung von Teleskopladern konzentriert sich auf die Unterstützung und Verbesserung der Handlungen des Bedieners – wie das Führen oder Wiederholen von Bewegungen – und erfordert weiterhin, dass der Bediener die Aufsicht führt, Befehle erteilt und Sicherheitsentscheidungen trifft, insbesondere beim Absetzen von Lasten unter komplexen oder sich ändernden Baustellenbedingungen.

Wichtigste ErkenntnisDie Automatisierung wird durch halbautomatische Funktionen, vorausschauende Wartung und erhöhte Hubkapazitäten zu echten Gewinnen auf der Baustelle führen. Bauunternehmer sollten Teleskoplader mit aktualisierbarer Software und offenen Telematikplattformen den Vorzug geben, um langfristige Produktivität und Anpassungsfähigkeit zu gewährleisten, wenn neue Funktionen und Integrationen in der Branche praxistauglich werden.

Schlussfolgerung

Wir haben uns angesehen, wie Teleskoplader viele Engpässe beseitigen können, indem sie Materialien direkt vom Lieferwagen dorthin transportieren, wo Sie sie tatsächlich benötigen. Das ist ganz einfach, aber die täglich eingesparten Stunden summieren sich auf einer geschäftigen Baustelle wirklich. Meiner Erfahrung nach wählen die Bauunternehmer, die den größten Nutzen daraus ziehen, ihre Maschinen anhand von Lasttabellen und Zuverlässigkeit aus, nicht anhand der beeindruckendsten Spezifikationen. Bevor Sie sich entscheiden, empfehle ich Ihnen, die Lasttabelle für Ihren üblichen Arbeitsbereich zu überprüfen und die Lieferanten nach dem Ersatzteilsupport zu fragen – denn hier kann Ihnen das “Ersatzteil-Roulette” später teuer zu stehen kommen. Wenn Sie verschiedene Teleskoplader-Optionen abwägen oder einfach nur eine zweite Meinung einholen möchten, stehe ich Ihnen gerne zur Verfügung. Die richtige Wahl hängt von den tatsächlichen Anforderungen auf der Baustelle ab und nicht nur davon, was auf dem Papier gut aussieht.

Referenzen

-

Entdecken Sie detaillierte Einblicke, wie kürzere Zykluszeiten die Materialhandhabungsgeschwindigkeit und die Produktivität im Bauwesen steigern, untermauert durch reale Projektdaten. ↩

-

Verstehen Sie Lastdiagramme, um sicheres Heben zu gewährleisten, indem Sie die Kapazität des Teleskopladers an das Lastgewicht und die Reichweite anpassen und so kostspielige Verzögerungen vermeiden. ↩

-

Erklärt, wie Arbeitskörbe Teleskoplader in mobile Arbeitsbühnen verwandeln und so die Sicherheit und Effizienz bei Arbeiten in der Höhe verbessern. ↩

-

Entdecken Sie die detaillierten Vorteile der Vielseitigkeit von Teleskopladern, darunter weniger Maschinenwechsel und eine verbesserte Logistikeffizienz auf Baustellen. ↩

-

Erfahren Sie, wie Schnellwechselvorrichtungen den Einsatz von Teleskopladern maximieren, indem sie einen schnellen Wechsel zwischen Gabeln, Schaufeln und Hebehaken für verschiedene Aufgaben ermöglichen. ↩

-

Beschreibt, wie Hebearme unregelmäßige Lasten sicher handhaben und die Herausforderungen beim Aufstellen von Gerüsten für Bau- und Maurerarbeiten reduzieren. ↩

-

Untersucht, wie die Verkürzung der Schulungszeit für Bediener um bis zu 50% die Effizienz verbessert und die Kosten auf Baustellen senkt. ↩

-

Entdecken Sie, wie ergonomische Kabinen den Komfort und die Effizienz für den Fahrer verbessern, Ermüdungserscheinungen reduzieren und die Arbeitsleistung um bis zu 25% steigern. ↩

-

Erfahren Sie, warum geringe Vibrationen in der Kabine die Ermüdung und Fehlerquote des Bedieners während langer Schichten minimieren und so die Sicherheit und Produktivität unter rauen Bedingungen erhöhen. ↩

-

Detaillierte Einblicke, wie eine kurze tägliche Überprüfung von nur 5 Minuten die Ausfallzeiten um 30-50 % reduziert, kostspielige Reparaturen vermeidet und die Lebensdauer der Geräte verlängert. ↩

-

Erläutert die Bedeutung der Überwachung des Hydraulikölstands und der Lecksuche, um Ausfälle zu vermeiden und die Leistung des Teleskopladers aufrechtzuerhalten. ↩

-

Entdecken Sie anhand von Daten aus der Praxis, wie fortschrittliche Hydrauliksysteme den Kraftstoffverbrauch senken und die Hubkraft von Teleskopladern steigern. ↩

-

Erfahren Sie, wie Auto-Idle-Funktionen den Kraftstoffverbrauch im Leerlauf minimieren und so die Betriebskosten auf Baustellen erheblich senken. ↩

-

Entdecken Sie, wie Telematik eine Echtzeit-Maschinenüberwachung ermöglicht und die Auslastung, Wartung und Effizienz auf Baustellen für Flottenmanager optimiert. ↩

-

Beschreibt die Vorteile einer einheitlichen Befestigungskompatibilität hinsichtlich der Reduzierung von Ausfallzeiten und der Ermöglichung eines schnellen Werkzeugwechsels auf Baustellen. ↩

-

Lernen Sie wichtige Inspektionspunkte für gewartete gebrauchte Teleskoplader kennen, um Zuverlässigkeit und Sicherheit zu gewährleisten, einschließlich Wartungsprotokollen und Hydraulikprüfungen. ↩

-

Entdecken Sie Methoden zur genauen Berechnung der Kosten pro produktiver Stunde für Teleskoplader, um fundiertere Kauf- oder Mietentscheidungen auf der Grundlage realer Faktoren zu treffen. ↩