Lebensdauer von Teleskopladern: Was echte Käufer erwarten sollten (Praxiserfahrung)

Anfang dieses Jahres schickte mir ein Flottenmanager aus Südafrika Fotos eines ramponierten, aber zuverlässigen Teleskopladers mit über 14.000 Betriebsstunden, der trotz der meisten Spezifikationen immer noch täglich Betonbehälter befüllt. Geschichten wie diese erinnern mich immer daran, dass die Lebensdauer von Geräten nicht nur von den Zahlen auf einem Datenblatt abhängt.

Die Lebensdauer eines Teleskopladers hängt hauptsächlich von der Gesamtbetriebszeit, der Beanspruchung und der Wartungsdisziplin ab. Bei den meisten gängigen Maschinen, die gemäß den OEM-Vorgaben in Standardanwendungen gewartet werden, liegt die praktische Kernlebensdauer in der Regel bei etwa 8.000 bis 12.000 Stunden. Anhaltende Schwerlastarbeiten, raue Umgebungen oder unsachgemäßer Betrieb können diese Lebensdauer auf etwa 5.000 bis 8.000 Stunden verkürzen, während eine leichte Beanspruchung in Verbindung mit einer disziplinierten Wartung und rechtzeitigen Komponentenüberholungen die Lebensdauer auf weit über 15.000 Stunden verlängern kann.

Was ist eine realistische Lebensdauer für einen Teleskoplader?

Herkömmliche Teleskoplader haben unter normalen Bedingungen und bei guter Wartung in der Regel eine Lebensdauer von 8.000 bis 12.000 Betriebsstunden. Hochwertige oder größere Maschinen können 10.000 bis 15.000 Stunden erreichen, während bei stark beanspruchten oder unsachgemäß genutzten Maschinen die Lebensdauer auf 5.000 bis 7.000 Stunden sinken kann, bevor größere Überholungen erforderlich werden.

Die meisten Käufer erwarten, dass ein Teleskoplader viele Jahre hält, aber die praktischere Frage ist, wie viele Jahre. produktive Betriebsstunden Es liefert Ergebnisse, bevor die Reparaturhäufigkeit und Ausfallzeiten zu steigen beginnen. In typischen Anwendungen erreichen gängige Teleskoplader in der Regel etwa 8.000–12.000 Stunden bei Betrieb innerhalb der Nennwerte und Wartung gemäß den OEM-Vorgaben. Dies stimmt mit den von mir überprüften Flottendaten und mit einem Auftragnehmer überein, mit dem ich in Dubai zusammengearbeitet habe, wo drei 3,5-Tonnen-Maschinen jeweils 10.000 Stunden mit routinemäßigen Wartungsarbeiten – Motorölwechsel etwa alle 500-Stunden-Intervalle, und Hydrauliköl- und Filterservice gemäß den Werksempfehlungen durchgeführt. Darüber hinaus führten Verschleißteile wie Buchsen, Dichtungen und Schläuche zu höheren Ausfallzeiten und Wartungskosten.

Einige Käufer haben hohe Ziele und fragen nach einer Laufleistung von 15.000 oder sogar 20.000 Stunden. Das ist möglich – insbesondere bei größeren oder hochwertigen Maschinen oder bei leichteren Arbeiten wie Lagerarbeiten –, aber es erfordert zwei Dinge: strenge Wartung und schonende Bediener. Ich hatte einen Kunden in Polen, der fast 16.000 Betriebsstunden aus einer 4-Tonnen-Hochhubmaschine herausholte, indem er für jede Inspektion, von der Überprüfung des Hydrauliksystems bis zur täglichen Schmierung des Auslegers, ein Logbuch führte.

Auf der anderen Seite können Baustellen unter schwierigen Bedingungen – wie beispielsweise ein Fertigteilwerk in Brasilien – einen Teleskoplader bereits nach 6.000 Betriebsstunden verschleißen. Ständige schwere Hebearbeiten, Schmutz und überlastete Ausleger führten zu häufigen Ausfallzeiten. Den meisten Käufern empfehle ich, von einer “sicheren” Nutzungsdauer von 10.000 Stunden auszugehen. Alles, was darüber hinausgeht, ist ein Bonus, wenn Sie die Wartungspläne des Herstellers einhalten und die Bediener in der richtigen Handhabung schulen. Auf diese Weise vermeiden Sie teure Überraschungen und können Ihr Budget sicher planen.

Teleskoplader, die häufig unter rauen Bedingungen wie bei Abbrucharbeiten oder im Bergbau eingesetzt werden, haben in der Regel eine deutlich kürzere Lebensdauer als solche, die in weniger anspruchsvollen Umgebungen verwendet werden.Wahr

Der Einsatz in rauen Umgebungen setzt Teleskoplader einem höheren Verschleiß, mehr Schmutz und Belastungen aus, was die Materialermüdung der Komponenten beschleunigt und den Bedarf an größeren Reparaturen früher erhöht als bei Teleskopladern, die für Standardanwendungen im Materialumschlag oder im Bauwesen eingesetzt werden.

Die Lebensdauer eines Teleskopladers wird in der Regel nicht davon beeinflusst, wie konsequent der Wartungsplan eingehalten wird.Falsch

Die Einhaltung eines regelmäßigen Wartungsplans ist entscheidend für die Verlängerung der Lebensdauer eines Teleskopladers. Eine Vernachlässigung der Wartung führt zum vorzeitigen Ausfall wichtiger Komponenten und erhöht die Wahrscheinlichkeit größerer Reparaturen, was die Lebensdauer direkt verkürzt.

Wichtigste ErkenntnisDie meisten Käufer sollten für einen risikoarmen, kosteneffizienten Einsatz eine grundlegende Lebensdauer des Teleskopladers von etwa 10.000 Betriebsstunden einplanen. Bei hochwertigeren Maschinen oder weniger anspruchsvollen Anwendungen kann die Lebensdauer sogar noch länger sein, wenn Wartung und Betrieb sorgfältig kontrolliert werden.

Wie viele Jahre hält ein Teleskoplader?

Ein Teleskoplader hat unter normalen Betriebsbedingungen in der Regel eine Lebensdauer von über 10 Jahren. Bei einem Einsatz im Frontbereich beträgt die Lebensdauer 7 bis 12 Jahre bei 800 bis 1.200 Betriebsstunden pro Jahr, während bei leichteren Anwendungen mit 300 bis 600 Betriebsstunden die Nutzungsdauer auf 10 bis 15 Jahre verlängert werden kann. Maschinen mit mehreren Eigentümern arbeiten oft über mehrere Betriebszyklen hinweg zuverlässig.

Ich möchte Ihnen etwas Wichtiges über die Lebensdauer von Teleskopladern mitteilen, das Käufer oft übersehen. Es geht nicht nur um das Baujahr der Maschine, sondern vor allem um die jährlichen Betriebsstunden und die Schwere Ihrer Arbeiten. Ich habe beispielsweise kürzlich mit einem Vermieter in Dubai zusammengearbeitet, dessen Flotte fast 1.000 Stunden pro Jahr im Einsatz ist. Die Standard-4-Tonnen-Teleskoplader dienten dort 8 bis 10 Jahre lang als Frontmaschinen, bevor sie ausgemustert wurden. Das ist typisch für Vielnutzer: Nach 8.000 bis 10.000 Betriebsstunden kommt es zu strukturellem Verschleiß an den Schwenkpunkten des Auslegers, und die Dichtungen der Hydraulikzylinder müssen grundlegend überholt werden. Diese Maschinen sind jedoch nicht unbrauchbar – sie sind nur für leichtere Arbeiten an einem anderen Ort geeignet.

Andererseits habe ich kompakte Teleskoplader an einen Bauernhof in Kasachstan verkauft, der nur 350 Stunden pro Jahr leistet. Selbst nach 12 Jahren zeigen diese Maschinen hauptsächlich Alterungserscheinungen an Schläuchen und Elektrik, nicht an der Kernstruktur. Mit planmäßiger Wartung und regelmäßigem Austausch von Teilen (Filter, Bolzen, Batterien) arbeiten sie weitere 2–3 Saisons ohne beängstigende Ausfallzeiten. Der Schlüssel? Eine geringere Betriebsstundenzahl bedeutet weniger Belastung für alle wichtigen Komponenten – so altert die Maschine nach Kalenderjahren und nicht nur nach der Uhr.

Für größere Bauunternehmen oder Mietflotten ist es sinnvoll, Ersatzzyklen nach Jahren zu planen – die meisten beginnen bei einer primären Nutzungsdauer von 7 bis 10 Jahren. Kleineren Betreibern empfehle ich jedoch, die Gesamtbetriebsstunden der Maschinen zu erfassen und Verschleißstellen zu überprüfen: Achten Sie auf rissige Schläuche, brüchige Kabel und Anzeichen von Korrosion1 an Wendepunkten. So maximieren Sie den Wert, selbst bei zwei oder drei Eigentümern.

Die typische Lebensdauer eines Teleskopladers lässt sich genauer in Gesamtbetriebsstunden als in Kalenderjahren messen, da Maschinen mit geringerer jährlicher Auslastung viel länger einsatzfähig bleiben können als stark genutzte Maschinen gleichen Alters.Wahr

In der Branche basiert der Austausch von Geräten auf den kumulierten Betriebsstunden, da Verschleiß und Ermüdung im Laufe der Zeit auftreten und nicht einfach mit dem Verstreichen der Jahre. Ein wenig genutzter älterer Teleskoplader kann eine neuere, aber stark beanspruchte Maschine überdauern.

Alle Teleskoplader müssen unabhängig von den Einsatzbedingungen und der jährlichen Betriebsstundenzahl nach acht Jahren im Einsatz umfassende strukturelle Reparaturen durchführen lassen.Falsch

Der Verschleiß der Struktur wird sowohl von der Nutzungsintensität als auch von den Umgebungsbedingungen beeinflusst. Leichtlast-Teleskoplader, die nur wenige Stunden pro Jahr und in weniger anspruchsvollen Umgebungen eingesetzt werden, können ohne größere strukturelle Reparaturen weit über acht Jahre halten, während stark genutzte Geräte unter schwierigen Bedingungen möglicherweise viel früher repariert werden müssen.

Wichtigste ErkenntnisDie Lebensdauer eines Teleskopladers beträgt je nach jährlicher Betriebszeit und Einsatzintensität zwischen 7 und 15 Jahren. Nutzer mit hoher Betriebszeit sollten Ersatzzyklen nach Jahren planen, während Nutzer mit geringer Betriebszeit sich auf die Gesamtbetriebsstunden und die Wartung konzentrieren können, um den Wert über mehrere Besitzphasen hinweg zu maximieren.

Wie wirken sich Einsatzzweck und Umgebung auf die Lebensdauer von Teleskopladern aus?

Die Lebensdauer von Teleskopladern variiert stark je nach Einsatzbereich und Umgebung. In sauberen Umgebungen mit geringer Beanspruchung, wie z. B. in Lagerhäusern oder in der leichten Landwirtschaft, erreichen Flotten oft fünfstellige Stundenzahlen mit guten Wartungsaufzeichnungen, und einige Maschinen laufen dank Überholungen sogar noch länger. Im allgemeinen Bauwesen ist die Lebensdauer aufgrund von unwegsamem Gelände, höheren Stoßbelastungen und Staubbelastung in der Regel kürzer. Unter rauen, abrasiven oder korrosiven Bedingungen sind größere Reparaturen in der Regel früher erforderlich, und die wirtschaftliche Lebensdauer kann erheblich verkürzt werden – daher sollten die Inspektions- und Wartungsintervalle entsprechend verkürzt werden.

Das Wichtigste bei der Beurteilung der Lebensdauer eines Teleskopladers ist, wie und wo die Maschine tatsächlich eingesetzt wird. Saubere Lagerhäuser, ebene Höfe oder geschützte landwirtschaftliche Arbeiten bieten die besten Voraussetzungen für eine lange Lebensdauer. Ich habe gesehen, wie kompakte 3-Tonnen-Geräte in der Innenlogistik in Zentralchina über 13.000 Stunden lang reibungslos liefen. Das liegt daran, dass Staub, Witterungseinflüsse und raue Ladezyklen begrenzt sind. Unter diesen Bedingungen erreichen sie 10.000 bis 12.000 Stunden mit nur routinemäßige Wartung2 ist überhaupt nichts Besonderes. Der Schlüssel liegt in leichteren, gleichmäßigen Lasten – nicht in konstanter maximaler Kapazität oder unwegsamem Gelände.

Wenn man dieselbe Maschine jedoch auf eine stark frequentierte Baustelle in Dubai bringt, ändern sich die Dinge dramatisch. Grober Beton, unbefestigter Boden, Silikastaub und tägliche Stoßbelastungen durch das Bewegen von Ziegeln oder Stahl setzen dem Getriebe und dem Ausleger stark zu. Ich habe mit einem Bauunternehmer in der Nähe der Burj Khalifa-Baustelle zusammengearbeitet, der zwei Teleskoplader nach nur etwas mehr als 8.000 Betriebsstunden austauschte – trotz regelmäßiger Ölwechsel und Austausch der Hydraulikfilter. Die Maschinen waren nicht kaputt, aber lockere Verbindungen und Korrosion ließen die Reparaturkosten schnell in die Höhe schnellen.

An besonders rauen Standorten – wie beispielsweise in Zementwerken an der Küste Brasiliens – empfehle ich immer, Ihre Erwartungen um mindestens 20% nach unten zu korrigieren. Salzhaltige Luft, feiner abrasiver Staub und Schichtbetrieb können dazu führen, dass ein Teleskoplader mit einer Nennlebensdauer von 10.000 Stunden bereits nach 7.000 bis 8.000 Stunden ersetzt oder generalüberholt werden muss. Schauen Sie also über das Datenblatt hinaus. Erwarten Sie keine Showroom-Bedingungen auf schwierigen Baustellen. Ich empfehle Ihnen, für die jeweiligen Aufgaben geeignete Maschinen auszuwählen und häufigere Inspektionen einzuplanen, wenn Ihre Baustelle die Grenzen ausreizt.

Teleskoplader, die kontinuierlich in staubigen oder korrosiven Außenumgebungen eingesetzt werden, erfordern oft wesentlich früher eine Überholung wichtiger Komponenten als solche, die in Innenräumen verwendet werden.Wahr

Raue Umgebungen beschleunigen den Verschleiß kritischer Systeme wie Hydraulik und Elektrik, wodurch sich die Zeit zwischen notwendigen Überholungen verkürzt, selbst wenn die Gesamtbetriebsstunden ähnlich sind.

Alle Teleskoplader erreichen unabhängig von den Bedingungen auf der Baustelle ungefähr die gleiche Lebensdauer, wenn sie gemäß den Empfehlungen des Herstellers gewartet werden.Falsch

Umweltfaktoren wie Staubbelastung, Witterungseinflüsse und unwegsames Gelände haben einen großen Einfluss auf die Verschleißrate und die Ausfallarten, sodass die Lebensdauer selbst bei ordnungsgemäßer Wartung erheblich variieren kann.

Wichtigste ErkenntnisDie Lebensdauer eines Teleskopladers hängt nicht nur von seiner Konstruktion ab, sondern auch davon, wie und wo die Maschine eingesetzt wird. Leichte, saubere Einsätze maximieren die Lebensdauer, während raue Umgebungen und schwere Aufgaben die Lebensdauer verkürzen können. Eine ordnungsgemäße Wartung und die Auswahl der richtigen Maschine für jeden Einsatzort sind unerlässlich.

Warum wirkt sich die Wartung auf die Lebensdauer von Teleskopladern aus?

Die Wartungsdisziplin ist der am besten kontrollierbare Faktor für die Langlebigkeit eines Teleskopladers. Regelmäßige Motorölwechsel3 (in der Regel alle 500 Stunden), planmäßig Hydraulikfilterwechsel4, Das tägliche Schmieren der Auslegerbolzen in rauen Umgebungen und die Sauberhaltung des Hydrauliköls können die Lebensdauer weit über 10.000 Stunden hinaus verlängern, wodurch diese Maschinen oft eine bessere Leistung erzielen als schlecht gewartete Maschinen mit weniger Betriebsstunden.

Der größte Fehler, den ich sehe, ist, die Wartung als eine Aufgabe zu betrachten, die man erledigt, “wenn man Zeit hat”, anstatt sie als Teil der täglichen Routine zu betrachten. Ich habe mit einem Team in Dubai zusammengearbeitet, das einen 3,5-Tonnen-Teleskoplader für den Hochhausbau einsetzte – die Betriebsstunden summierten sich schnell, aber durch tägliches Schmieren und monatliche Ölkontrollen blieb die Maschine auch nach 8.500 Stunden einwandfrei und reaktionsschnell. Ihr Geheimnis war weder ausgefallene Technologie noch das neueste Modell. Es war strenge Disziplin: Alle 500 Stunden wurde das Motoröl gewechselt, alle 1.000 Stunden der Hydraulikfilter ausgetauscht, und die tägliche Begehung durch den Bediener wurde nie ausgelassen, insbesondere wenn Sand und Staub aufgewirbelt wurden.

Meiner Erfahrung nach verlängert man die Lebensdauer eines Teleskopladers am besten, indem man sich an die vom Hersteller empfohlenen Wartungsintervalle hält und keine Abstriche macht. Verschiedene Flüssigkeiten haben unterschiedliche Wechselintervalle – Motoröl alle 500 Stunden, Hydrauliköl und Filter hingegen viel seltener. Ein Kunde in Kenia ignorierte die Sauberkeit des Hydrauliköls, weil er dachte, das könne warten. Nach 3.200 Betriebsstunden musste die Hydraulikpumpe seiner Maschine komplett überholt werden, was durch einen einfachen Filterwechsel hätte vermieden werden können. Die Kosten für Ersatzteile und Ausfallzeiten beliefen sich fast auf den Betrag für zwei Jahre routinemäßige Wartung.

Um ehrlich zu sein, müssen die meisten Teleskoplader irgendwann – insbesondere bei schweren Einsätzen – zwischen 5.000 und 10.000 Betriebsstunden einer größeren Wartung unterzogen werden, beispielsweise einer Motor- oder Hydrauliküberholung. Das ist kein Defekt, sondern normaler Verschleiß. Gut gewartete Maschinen können jedoch weit über 10.000 Betriebsstunden erreichen, bevor größere Wartungsarbeiten erforderlich werden. Ich empfehle immer, einen klaren, stundenbasierten Wartungsplan zu erstellen und sich daran zu halten. Das zahlt sich aus – weniger Ausfallzeiten, sicherer Betrieb und längere Lebensdauer jeder Maschine.

Das Vernachlässigen regelmäßiger Wechsel des Hydraulikfilters kann zu einer inneren Verschmutzung führen, die den Verschleiß wichtiger Teleskopladerkomponenten beschleunigt und die Gesamtlebensdauer verkürzt.Wahr

Hydrauliksysteme reagieren empfindlich auf Verunreinigungen. Verschmutzte Filter lassen abrasive Partikel zirkulieren, wodurch Pumpen und Ventile beschädigt werden und das Risiko eines vorzeitigen Systemausfalls steigt.

Der Betrieb eines Teleskopladers nach einem strengen Wartungsplan hat im Vergleich zu seltenen Wartungsarbeiten nur geringe Auswirkungen auf die Lebensdauer der Komponenten, da der größte Teil des Verschleißes durch den normalen Betrieb und nicht durch die Wartungsintervalle verursacht wird.Falsch

Die routinemäßige Wartung wirkt sich direkt auf den Zustand der Komponenten aus. Aufgaben wie Schmierung und Flüssigkeitswechsel reduzieren die Reibung und verhindern die Ansammlung von Verunreinigungen, wodurch die Lebensdauer der Teile erheblich verlängert wird.

Wichtigste ErkenntnisEine konsequente, vom Hersteller empfohlene Wartung – einschließlich Öl- und Filterwechsel, täglicher Schmierung und gründlicher Flüssigkeitsverwaltung – bestimmt direkt die Lebensdauer eines Teleskopladers. Gut gewartete Maschinen können 10.000 bis 15.000 Stunden zuverlässigen Betrieb erreichen, während vernachlässigte Geräte unabhängig von der Gesamtbetriebszeit häufig vorzeitig ausfallen.

Wie wirkt sich die Größe auf die Lebensdauer eines Teleskopladers aus?

Betreiben eines Teleskopladers in der Nähe seiner Nennleistung oder die maximale Reichweite auf täglicher Basis beschleunigt den Verschleiß kritischer Komponenten, darunter Auslegerabschnitte, Bolzen, Buchsen, Hydraulikzylinder und der Antriebsstrang. Im realen Baustelleneinsatz führt dieser anhaltende Hochlastbetrieb häufig zu größeren Reparaturen und verkürzt die Gesamtlebensdauer. Die Wahl eines Modells, das in der Regel mit einer Nennkapazität von etwa 60–70% arbeitet, reduziert die mechanische Belastung und kann die Nutzungsdauer um mehrere tausend Betriebsstunden verlängern.

Letzten Monat erhielt ich einen Anruf von einem Bauunternehmer aus Peru, der Probleme mit einem 3,5 Tonnen schweren, 12 Meter hohen Teleskoplader hatte. Seine Mitarbeiter hoben täglich schwere Blockpaletten – immer nahe der in der Lasttabelle angegebenen Nennkapazität. Nach knapp 5.000 Betriebsstunden zeigten sich Risse in der Haupthubeinrichtung in der Nähe der Schweißnähte, und die Bolzen in den Gelenkpunkten waren viel schneller verschlissen als erwartet. Diese Art von vorzeitiger Materialermüdung ist nicht ungewöhnlich, wenn die Maschine jeden Tag während der gesamten Schicht bis an ihre Grenzen belastet wird.

Die Sache ist die: Teleskoplader sind so konstruiert, dass sie ihre volle Nennlast nur unter strengen Testbedingungen bewältigen können – ebener Boden, spezifizierte Anbaugeräte und ein definierter Lastschwerpunkt. In der Praxis sind die Oberflächen auf Baustellen jedoch selten perfekt. Wenn Sie bei wichtigen Hebevorgängen mit einer Kapazität von 90–100% arbeiten, sind Hydraulik- und Strukturteile einer weitaus höheren Belastung ausgesetzt als bei gelegentlichen Maximallasten. Auslegerteile, Buchsen und Hydraulikzylinder zeigen viel früher Verschleißerscheinungen, und Sie riskieren unerwartete Ausfälle oder kostspielige Überholungen, manchmal schon nach der Hälfte der normalerweise zu erwartenden Betriebsstunden.

Ich empfehle immer, sich auf die schlimmsten Lastfälle einzustellen – nicht nur auf die “typische” Palette oder das typische Material. An einem Standort in Polen wechselte ein Kunde von einem kompakten 3-Tonnen-Modell zu einer etwas schwereren 4-Tonnen-Maschine, nachdem er ständig Reparaturen durchführen musste. Obwohl die täglichen Lasten in der Regel unter zwei Tonnen lagen, lief die schwerere Maschine leichter, arbeitete mit nur 60–70 % ihrer Nennleistung und die Wartungskosten sanken deutlich. Wenn Sie möchten, dass Ihre Maschine lange hält, lassen Sie sie innerhalb ihrer Leistungsgrenzen arbeiten, anstatt sie bis an ihre Grenzen zu bringen.

Der dauerhafte Betrieb eines Teleskopladers bei oder nahe seiner maximalen Nennkapazität kann dessen strukturelle Lebensdauer erheblich verkürzen, insbesondere bei kritischen Komponenten wie dem Ausleger und den Gelenkpunkten.Wahr

Die wiederholte Verwendung eines Teleskopladers nahe seiner Belastungsgrenze führt zu einer kumulativen Belastung und Ermüdung der Bauteile. Mit der Zeit beschleunigt dies den Verschleiß und führt zu vorzeitigen Ausfällen wie Rissen oder übermäßigem Verschleiß der Bolzen, selbst wenn die Maschine technisch nicht überlastet ist.

Die physische Größe eines Teleskopladers allein bestimmt, wie lange er hält, unabhängig davon, wie er vor Ort eingesetzt wird.Falsch

Die Lebensdauer eines Teleskopladers hängt mehr von den Nutzungsgewohnheiten und der Wartung als von seiner physischen Größe ab. Ein größeres Modell kann schneller verschleißen, wenn es regelmäßig überlastet oder falsch eingesetzt wird, während ein kleineres Gerät, das innerhalb seiner Grenzen betrieben wird, viel länger halten kann.

Wichtigste Erkenntnis: Teleskoplader, die regelmäßig nahe ihrer Nennleistung betrieben werden, weisen einen beschleunigten Verschleiß und vorzeitige Ausfälle von Komponenten auf. Die Dimensionierung der Maschine für die anspruchsvollste realistische Aufgabe – sodass normale Lasten unter 70% der Nennkapazität liegen – verlängert die Lebensdauer der Ausrüstung erheblich und reduziert die langfristigen Wartungskosten.

Wie lassen sich die Lebensdauer von Motoren und Maschinen vergleichen?

Lebensdauer des Teleskoplader-Motors ist relativ vorhersehbar, und bei ordnungsgemäßer Wartung können Motoren oft überholt oder generalüberholt werden, um ihre Lebensdauer zu verlängern. In der Praxis wird die Gesamtlebensdauer einer Maschine häufiger durch folgende Faktoren begrenzt: Hydraulik- und Strukturkomponenten– einschließlich Auslegerabschnitten, Bolzen, Buchsen und Pumpen –, die einem kumulativen Verschleiß unterliegen und in der Regel zu Entscheidungen über größere Umbauten in der Mitte der Lebensdauer bei Bauanwendungen führen.

Um ehrlich zu sein, sind die Motorbetriebsstunden selten das einzige wichtige Kriterium. Viele Käufer gehen davon aus, dass die Lebensdauer eines Teleskopladers endet, wenn der Motor überholt werden muss, aber das ist nur ein Teil der Wahrheit. Die eigentliche Entscheidung fällt, wenn die Hydraulik – insbesondere die Pumpen, Zylinder und Ventile – und die strukturellen Verschleißstellen ihr Alter zeigen. Meiner Erfahrung nach muss bei einer typischen 3,5-Tonnen-Maschine an einem heißen, staubigen Ort wie Dubai nach 5.000 Betriebsstunden möglicherweise der Motor überholt werden. Wenn jedoch die Auslegerbolzen, Buchsen oder Hauptverschleißplatten nicht gleichzeitig überprüft und gewartet werden, riskieren Sie erhebliche Ausfallzeiten.

Letztes Jahr habe ich mit einem Bauunternehmer in Kasachstan zusammengearbeitet, der einen gebrauchten Teleskoplader mit hoher Reichweite gekauft hat, der etwas mehr als 8.000 Betriebsstunden. Der Motor sprang leicht an und lief ruhig, ohne erkennbare Leistungsprobleme. Allerdings traten innerhalb weniger Monate nach der Anmietung, geringfügige hydraulische Versickerung begannen um den Hauptliftzylinder herum aufzutreten.

Eine eingehende Untersuchung ergab, dass die Hubzylinderdichtungen und mehrere Hydraulik- und Struktur-Schnittstellen mit hohem Verschleiß—einschließlich Stifte, Buchsen und bei dieser Dreheinheit die Drehlager—waren am Ende ihrer praktischen Einsatzzeit angesichts der Betriebsgeschichte der Maschine. Was folgte, war eine Umfassende Erneuerung der Hydraulik und Verschleißteile, einschließlich der Neuabdichtung des Zylinders, des Austauschs verschlissener Stifte und Buchsen, der dazugehörigen Schläuche und Leitungen nach Bedarf sowie der erforderlichen Arbeitsleistung.

Die gesamten Reparaturkosten beliefen sich auf ein erheblicher Anteil der Wiederbeschaffungskosten einer vergleichbaren neuen Maschine auf diesem Markt, wobei die endgültige Zahl von der Verfügbarkeit der Teile, den Arbeitskosten und dem Umfang der durchgeführten Arbeiten abhängt. Nach der Überholung – und unter strikter Einhaltung der Schmier- und Inspektionsvorschriften – kehrte der Teleskoplader in den Mietbetrieb zurück und sammelte mehrere tausend zusätzliche Stunden mit normaler, vorhersehbarer Wartung.

Die Schlussfolgerung lautet nicht, dass Motoren unwichtig sind – das sind sie –, sondern dass bei vielen Teleskopladern, Hydraulischer Zustand und strukturelle Verschleißstellen (Stifte und Buchsen, Ausleger-Verschleißpolster, Hubzylinder und bei Drehmodellen das Drehkranzlager) werden oft zum wirtschaftliche Hemmfaktoren bevor der Motor dies tut, insbesondere bei Anwendungen in unwegsamem Gelände oder mit hoher Zykluszahl.

Häufig beobachtete Interventionsfenster in der Praxis

Die folgenden Zahlen sind Planungsbereiche, keine festgelegten Lebensdauern. Der tatsächliche Zeitpunkt für einen Eingriff hängt von der Marke, dem Modell, dem Arbeitszyklus, der Umgebung, der Schmierung und der Wartungshistorie ab.

| Komponentenbereich | Gemeinsames Interventionsfenster (Stunden)* | Typische Frühwarnzeichen | Überholungskostenmerkmale (markt- und umfangabhängig) |

|---|---|---|---|

| Motor (Diesel) | ~5.000–10.000+ | Schweres Anlassen, Rauchentwicklung, Leistungsverlust, Ölverbrauch | Oftmals wiederaufbaubar; Kosten variieren stark je nach Umfang des Wiederaufbaus |

| Hydraulikpumpen und -ventile | ~6.000–10.000 | Langsame Reaktion, Druckverlust, Überhitzung, Verunreinigung | Sehr empfindlich gegenüber Ölreinheit und Filterhistorie |

| Hub-/Neigezylinder | ~5.000–9.000 | Dichtungsleckage, Lastdrift, Stangenpitting oder Riefenbildung | Je nach Schaden von der Neuabdichtung bis zum vollständigen Umbau oder Austausch |

| Auslegerbolzen und Buchsen | ~4.000–8.000 (bei Staub oder schlechter Schmierung früher) | Übermäßiges Spiel, Klopfen, ungleichmäßiger oder ovaler Verschleiß | Arbeitsaufwand und Bearbeitungsumfang dominieren oft die Gesamtkosten. |

| Boom-Verschleißpolster/-gleiter | ~3.000–7.000 | Auslegergeräusche, Seitenspiel, Metall-auf-Metall-Kontakt | In der Regel kostengünstigere Teile, aber der Arbeitsaufwand variiert je nach Design. |

| Drehkranz (Dreheinheiten) | ~6.000–10.000 | Geräusche, Rückschlag, ungleichmäßige Drehung, Fettverschmutzung | Im Allgemeinen hohe Kosten aufgrund der Komponentenpreise und des hohen Arbeitsaufwands |

“Das ”Interventionsfenster“ spiegelt häufig beobachtete Punkte wider, an denen eine Inspektion, Neuabdichtung oder ein Umbau aus wirtschaftlicher oder betrieblicher Sicht ratsam ist – es handelt sich dabei nicht um eine garantierte Ausfallschwelle.

Die Hydraulikkomponenten eines Teleskopladers, wie Pumpen und Zylinder, bestimmen in der Regel das Ende der Lebensdauer der Maschine, noch bevor der Motor dies tut, insbesondere in anspruchsvollen Umgebungen.Wahr

Obwohl häufig die Motorbetriebsstunden herangezogen werden, sind die wichtigsten Faktoren, die die Lebensdauer eines Teleskopladers begrenzen, in der Regel der Verschleiß der Hydraulik und der Struktur. Hydraulikpumpen, Ventile und Zylinder sind erheblichen Belastungen ausgesetzt und können kostspielig zu ersetzen sein, was oft das Ende der wirtschaftlichen Nutzung der Maschine bedeutet, noch bevor der Motor vollständig ausfällt.

Sobald der Motor eines Teleskopladers das Ende seiner Lebensdauer erreicht hat, wird die Maschine in der Regel als nicht mehr reparaturfähig angesehen.Falsch

Der Umbau oder Austausch eines Motors ist nur ein Faktor im Lebenszyklus eines Teleskopladers. Andere Komponenten – insbesondere die Auslegerstruktur, die Hydraulik und wichtige Verschleißstellen – bleiben nach einer Motorüberholung oft funktionsfähig, und Maschinen werden häufig überholt oder mit einem umgebauten Motor ausgestattet, um ihre Lebensdauer zu verlängern.

Wichtigste ErkenntnisDie Lebensdauer des Motors ist relativ gut vorhersehbar und er lässt sich überholen, aber die tatsächliche Lebensdauer eines Teleskopladers hängt vom Zustand der Hydraulik- und Strukturkomponenten ab. Größere Überholungen zur Mitte der Lebensdauer sind üblich und können die zuverlässige Betriebsdauer verlängern, sodass dokumentierte Überholungen bei Gebrauchtmaschinen eher ein Zeichen für Wertigkeit als für ein Risiko sind.

Wie lässt sich die Lebensdauer eines gebrauchten Teleskopladers einschätzen?

Die Stundenzählerstände sind ein nützlicher Ausgangspunkt, sollten jedoch nicht als definitiver Indikator für die verbleibende Lebensdauer eines gebrauchten Teleskopladers angesehen werden. Der tatsächliche Zustand lässt sich besser beurteilen, indem wichtige Verschleißbereiche wie Boom-Verschleißpolster5, Stift- und Buchsenabstände6, Lenkungskomponenten, Bremsleistung, Hydraulikschläuche7, und durch Überprüfung der Wartungsaufzeichnungen. Sofern verfügbar, sollten die angegebenen Betriebsstunden mit den ECU-Daten und den beobachtbaren Abnutzungserscheinungen an Steuerelementen und im Fahrerhaus abgeglichen werden.

Die meisten Menschen wissen nicht, dass der Betriebsstundenzähler eines Teleskopladers nur der Anfang ist – die tatsächliche Lebensdauer auf der Baustelle hängt davon ab, wie die Maschine genutzt und gewartet wurde und wo sie eingesetzt wurde. Letztes Jahr habe ich einem Kunden in Dubai dabei geholfen, zwei 4-Tonnen-Teleskoplader zu vergleichen – einer hatte fast 9.000 Betriebsstunden auf dem Zähler, der andere nur 5.200. Der Haken daran? Die Maschine mit den “wenigen Betriebsstunden” war jahrelang auf einer Abbruchbaustelle im Einsatz, wo sie hart und oft überlastet arbeitete, während die Maschine mit den vielen Betriebsstunden in einem sauberen Logistiklager eingesetzt wurde. Der Unterschied in ihrem tatsächlichen Zustand war sofort offensichtlich, als ich mit meiner Inspektion begann. Man kann sich nicht nur auf eine Zahl verlassen.

Hier sind die wichtigsten Punkte, auf die ich achte, um die tatsächliche Restlebensdauer zu beurteilen:

- Boom-Verschleißpolster und Spiel – Übermäßige Bewegungen zwischen den Auslegerabschnitten führen zu schnellerem Verschleiß der Konstruktion. Auf seitliches Spiel und Riefen an den Polstern prüfen.

- Stift- und Buchsenabstände – An der Auslegerbasis und am Fahrwerk deuten lose Bolzen oder verschlissene Buchsen auf starke Materialermüdung hin.

- Lenk- und Achszapfen – Überprüfen Sie diese Verbindungen auf Spiel oder starkes Spiel, insbesondere bei älteren Geräten. – Bremsleistung – Schwache Bremsen oder ungleichmäßiger Pedaldruck deuten auf starke Beanspruchung oder vernachlässigte Wartung hin.

- Alter und Undichtigkeiten von Hydraulikschläuchen – Spröde Schläuche, sichtbare Risse und Flüssigkeitsaustritt aus Naben oder Zylindern verkürzen die verbleibende Lebensdauer.

Ich frage immer nach Wartungsprotokollen und vergleiche die angegebenen Betriebsstunden mit dem Verschleiß an Sitzen, Pedalen und Kabine. Bei neueren Geräten hilft die Anforderung von ECU-Daten (Motorsteuergerät) dabei, die tatsächlichen Betriebsstunden zu bestätigen.

Ein Teleskoplader, der hauptsächlich in Innenräumen auf glatten Oberflächen eingesetzt wird, kann eine deutlich längere Nutzungsdauer haben als ein Teleskoplader, der im Freien auf rauem, unebenem Gelände eingesetzt wird.Wahr

Glatte Innenräume reduzieren den Verschleiß an kritischen Komponenten wie Reifen, Hydraulik und Antriebsstrang und tragen so dazu bei, dass die Maschine im Vergleich zum rauen Einsatz im Freien länger hält.

Die auf dem Betriebsstundenzähler eines Teleskopladers angezeigten Gesamtstunden sind immer der genaueste Indikator für seine verbleibende Lebensdauer.Falsch

Betriebsstundenzähler zeigen nur an, wie lange die Maschine gelaufen ist, nicht jedoch, wie stark sie beansprucht oder wie gut sie gewartet wurde. Faktoren wie Überlastung, Wartungspraktiken und Standortbedingungen spielen eine viel größere Rolle bei der Bestimmung der tatsächlichen Lebensdauer.

Wichtigste ErkenntnisDie Betriebsstundenzählerstände allein bestimmen nicht die Lebensdauer eines gebrauchten Teleskopladers. Um die Nutzungsdauer genau einschätzen und eine fundierte Kaufentscheidung treffen zu können, sind gründliche Inspektionen der Struktur-, Hydraulik- und Steuerungskomponenten in Verbindung mit Wartungsaufzeichnungen und ECU-Stundenzählerprotokollen unerlässlich.

Wann endet die wirtschaftliche Lebensdauer eines Teleskopladers?

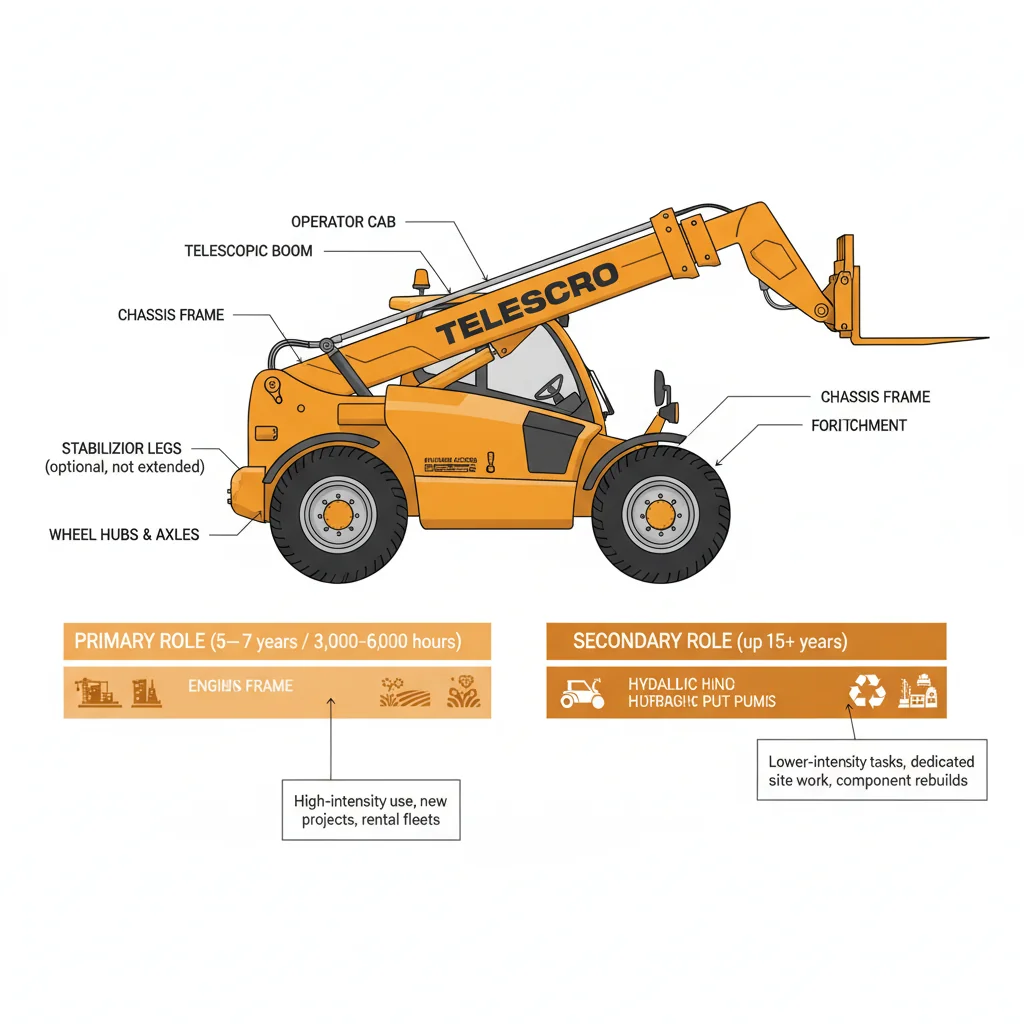

Die wirtschaftliche Lebensdauer eines Teleskopladers endet in der Regel nach 5 bis 7 Jahren oder 3.000 bis 6.000 Betriebsstunden in großen Miet- oder Bauflotten, wenn die Reparaturkosten fast den Wert der Maschine erreichen. Bei ordnungsgemäßer Wartung, struktureller Integrität und geringerer Beanspruchung können Teleskoplader jedoch oft mehr als 15 Jahre in sekundären Funktionen eingesetzt werden, bevor Probleme mit der physischen Lebensdauer entscheidend werden.

Ich habe mit Auftragnehmern aus Indonesien bis Großbritannien zusammengearbeitet, die mich fragten: “Woher weiß ich, wann die Lebensdauer meines Teleskopstaplers abgelaufen ist?” Die einfache Antwort lautet: Reparaturkosten im Vergleich zum Maschinenwert. Wenn die Kosten für die Reparatur der Hydraulik, des Motors und der Bolzen den Wert Ihrer Maschine übersteigen, ist das wirtschaftliche Ende erreicht, auch wenn der Ausleger und das Fahrgestell noch in Ordnung sind. In großen Mietflotten sehe ich 4-Tonnen-Teleskoplader mit 14 Metern Reichweite, die nach 6.000 Betriebsstunden oder etwa sieben Jahren ausgemustert werden. Warum? In diesem Stadium können selbst einfache Hydrauliklecks oder elektronische Fehler mehrere tausend Dollar pro Reparatur kosten.

Aber das ist noch nicht alles. Ich erinnere mich an ein Projekt in Kasachstan, bei dem eine ausgemusterte Flottenmaschine mit bereits 7.500 Betriebsstunden auf einem landwirtschaftlichen Betrieb ein zweites Leben fand. Durch den geringen Einsatz – Transport von Paletten, gelegentliche Arbeiten mit der Schaufel – gab es weniger Arbeitszyklen pro Tag, wodurch die Hydraulikzylinder und das Getriebe deutlich weniger verschlissen wurden. Durch jährliche Wartungen und regelmäßige Kontrollen des Momentanzeigers und Bauschweißnähte8, Der Besitzer bekam weitere fünf Jahre, bevor überall Ölflecken auftauchten.

Die Entscheidung wird schwierig, wenn Sie die 8.000-Stunden-Marke überschreiten. Zu diesem Zeitpunkt stehen große Überholungen an – Motorüberholungen, vollständiger Austausch des Hydraulikkreislaufs, Schläuche, verschlissene Buchsen. Wenn Sie mit Reparaturkosten konfrontiert sind, die 25–40% des Preises einer neuen Maschine betragen, sollten Sie einen Schritt zurücktreten. Fragen Sie sich: Wird Ihre Nutzung weniger intensiv oder benötigen Sie maximale Betriebszeit? Ich empfehle immer, eine Überholung nur dann in Betracht zu ziehen, wenn die Struktur rostfrei ist und Sie den Arbeitsaufwand gering halten können. Andernfalls ist es klüger, die Maschine aus dem Verkehr zu ziehen und in etwas Neueres zu investieren – Ihre Sicherheit auf der Baustelle und Ihre Kosten pro Stunde werden es Ihnen danken.

Ein Teleskoplader kann sein wirtschaftliches Lebensende erreichen, auch wenn die strukturellen Komponenten noch in gutem Zustand sind, vor allem aufgrund der hohen Kosten für die Reparatur verschlissener mechanischer oder hydraulischer Systeme.Wahr

Die Entscheidung, einen Teleskoplader aus dem Betrieb zu nehmen, hängt oft davon ab, ob notwendige Reparaturen den Restwert der Maschine erreichen oder übersteigen, unabhängig davon, ob der Ausleger und das Fahrgestell noch intakt erscheinen. Dies zeigt, dass nicht nur der bauliche Zustand, sondern auch die Betriebskosten die wirtschaftliche Lebensdauer bestimmen.

Die wirtschaftliche Lebensdauer eines Teleskopladers wird ausschließlich durch die Anzahl der Betriebsstunden der Maschine bestimmt, wobei alle Einheiten bei Erreichen einer festgelegten Schwelle auslaufen.Falsch

Die Betriebsstunden tragen zwar zum Verschleiß und zur Wertminderung bei, doch die tatsächliche wirtschaftliche Lebensdauer hängt vom Gleichgewicht zwischen Reparaturkosten und Restwert der Maschine ab, der je nach Wartungshistorie, Anwendung und Reparaturkosten variiert – und nicht nur von einer einheitlichen Stundengrenze.

Wichtigste ErkenntnisTeleskoplader werden in der Regel aus dem Frontdienst genommen, wenn die Reparaturkosten ihren Wert übersteigen, was in der Regel nach etwa 7 Jahren oder 6.000 Betriebsstunden der Fall ist. Dank ihrer soliden Konstruktion und geringeren Beanspruchung können diese Maschinen 15 Jahre oder länger produktiv bleiben, wodurch sich die Investition maximiert, bevor eine größere Überholung oder ein Austausch erforderlich wird.

Welche Sicherheitsrisiken entstehen mit zunehmendem Alter von Teleskopladern?

Mit zunehmender Betriebsstundenzahl von Teleskopladern – in der Regel über 6.000 bis 10.000 Stunden, je nach Beanspruchung – sind sicherheitskritische Komponenten wie die Auslegerstruktur, Schweißnähte, Gabelträger, Lenkgelenke, Achszapfen und Bremssysteme zunehmend anfällig für Ermüdung und Verschleiß. Fortschreitende Probleme wie Verschleiß an Bolzen und Buchsen oder sich entwickelnde Schweißnahtrisse können die Nutzbarkeit effektiv beeinträchtigen. Tragfähigkeitstabelle9 und Stabilitätsreserven, wodurch häufigere Inspektionen und proaktive Reparaturen oder Austausch von Komponenten für einen weiterhin sicheren Betrieb unerlässlich sind.

Nach jahrelanger Tätigkeit in dieser Branche ist mir aufgefallen, dass viele Flottenmanager unterschätzen, wie schnell sich Ermüdungserscheinungen in wichtigen Bauteilen ansammeln können, sobald ein Teleskoplader die 6.000 Stunden Marke in anspruchsvollen Anwendungen. Ein Kunde in Dubai führte beispielsweise mehrere 4-Tonnen-Modelle fast vier Jahre lang in einem konkreten Job, oft in Doppelschichten. Um etwa 8.500 Stunden, Bei genauer Betrachtung zeigte sich Frühe Haarrisse in den Schweißbereichen des Hauptauslegers—zunächst geringfügig, aber ausreichend, um eine vollständige Bauwerksprüfung auszulösen.

Das Team vor Ort konzentrierte sich zunächst hauptsächlich auf Routineartikel wie Hydraulikschläuche, aber weitere Überprüfungen ergaben, dass sowohl die Hauptauslegerbolzen und die Gabelwagen-Schnittstellen wiesen deutliche Abnutzungserscheinungen auf, darunter eine vorzeitige Dehnung an den Kontaktstellen. Obwohl die Maschinen von außen noch funktionsfähig erschienen, deutet diese Art von struktureller Abnutzung darauf hin, dass der Teleskoplader möglicherweise nicht mehr innerhalb der die in der Lasttabelle angenommenen Sicherheitsmargen, sodass vor der Fortsetzung der Nennhubvorgänge eine Inspektion und korrigierende Reparatur erforderlich sind.

Die Realität sieht jedoch so aus, dass die Belastungstabelle davon ausgeht, dass sich alles noch in einem neuwertigen Zustand befindet. Bei starker Beanspruchung kommt es jedoch zu Mikrobewegungen oder Rissen an Bolzen, Verbindungsstellen und Schweißnähten. In Kasachstan habe ich gesehen, wie ein Achszapfen direkt nach 10.000 Betriebsstunden einer Maschine versagt hat. Der Bediener hatte ein leichtes Spiel im Lenkgelenk bemerkt, aber während der Hochsaison wurde dies ignoriert. Die Kosten für die Reparatur dieser Achse überstiegen bei weitem die Kosten für einen planmäßigen Austausch der Teile.

Ich empfehle immer jährliche Strukturprüfungen für alle Maschinen, die mehr als 6.000 Betriebsstunden geleistet haben – bei Einsatz unter schwierigen Bedingungen wie im Bergbau oder im 24-Stunden-Baubetrieb sogar früher. Zerstörungsfreie Prüfungen von Schweißnähten und proaktiver Austausch von Bolzen sind nicht billig, aber sie schützen sowohl Ihr Team als auch Ihre Investition. Dies zu tun, bevor ein sichtbarer Defekt auftritt, ist echte vorbeugende Wartung.

Teleskoplader, die mehr als 8.000 Betriebsstunden geleistet haben, sind einem deutlich höheren Risiko für Materialermüdung in den Ausleger-Schweißnähten ausgesetzt, selbst wenn sie regelmäßig gewartet werden.Wahr

Die Ermüdung von Bauteilen wie den Schweißnähten des Hauptauslegers nimmt mit der Zeit aufgrund wiederholter Belastungszyklen zu, was durch die Standardwartung nicht vollständig verhindert werden kann. Dieses Risiko steigt mit zunehmender Gesamtbetriebszeit erheblich an, insbesondere bei Einsätzen mit hoher Auslastung.

Der Austausch der Hydraulikschläuche ist in der Regel die einzige wichtige Wartungsmaßnahme, die bei Teleskopladern nach mehr als 6.000 Betriebsstunden erforderlich ist.Falsch

Während Hydraulikschläuche regelmäßig überprüft und ausgetauscht werden müssen, besteht bei Teleskopladern mit mehr als 6.000 Betriebsstunden auch die Gefahr von Verschleiß und Ausfällen an Schweißnähten, Bolzen, Buchsen und Komponenten für die Lastbehandlung. Wenn man sich nur auf die Hydraulikkomponenten konzentriert, übersieht man andere wichtige Bereiche, die die Sicherheit und Leistung beeinträchtigen können.

Wichtigste Erkenntnis: Wenn Teleskoplader die Mitte ihres Lebenszyklus erreichen, insbesondere nach 6.000 Stunden intensiver Nutzung, steigt das Risiko einer strukturellen Ermüdung in kritischen Bereichen stark an. Jährliche oder halbjährliche Inspektionen – einschließlich zerstörungsfreier Prüfungen und proaktiver Austausch verschlissener Teile – sind unerlässlich, um die Nennsicherheit und -kapazität alternder Maschinen aufrechtzuerhalten.

Wie werden die Kosten pro Stunde für einen Teleskoplader berechnet?

Die Kosten pro Stunde für einen Teleskoplader setzen sich aus dem Kaufpreis, den routinemäßigen Wartungskosten, größeren Reparaturen und den tatsächlichen Betriebsstunden zusammen. Beispielsweise belaufen sich die Kosten für eine Maschine mit einem Preis von $90.000 und Wartungskosten von $6/Stunde bei einer Betriebsdauer von 8.000 Stunden auf insgesamt $17,25/Stunde. Die tatsächlichen Kosten variieren je nach Verarbeitungsqualität, Wartungsintervallen und erforderlichen größeren Eingriffen, sodass $/Stunde genauer ist als nur der Anschaffungspreis.

Die meisten Menschen wissen nicht, dass die Kosten pro Stunde für einen Teleskoplader nicht nur vom Kaufpreis abhängen. Es ist eine Mischung aus dem, was Sie im Voraus bezahlen, den Kosten für die routinemäßige Wartung und den Kosten für größere Reparaturen, die im Laufe der Zeit anfallen. Die Stunden, die Sie tatsächlich mit der Maschine arbeiten, sind wirklich entscheidend. Ich habe zwei identisch aussehende Geräte auf einer Baustelle in Dubai gesehen, aber eines davon ist pro produktiver Stunde viel teurer, weil die Wartung frühzeitig vernachlässigt wurde. Die Verfügbarkeit von Ersatzteilen und die Qualität der Komponenten können Ihre tatsächlichen Kosten unbemerkt verdoppeln, wenn Sie nicht darauf achten.

Lassen Sie mich Ihnen ein Beispiel aus der Praxis geben. In Kasachstan kaufte ein Bauunternehmer ein 4-Tonnen-Modell für etwa $90.000 und plante 8.000 Betriebsstunden ein. Seine täglichen vorbeugenden Wartungsarbeiten beliefen sich durchschnittlich auf $6 pro Stunde, sodass seine Gesamtkosten nach achttausend Stunden bei etwa $138.000 lagen – oder rund $17,25 pro Stunde. Sein Konkurrent entschied sich für ein günstigeres Gerät für $75.000. Auf dem Papier sieht das clever aus. Aber die Wartungskosten stiegen auf etwa $10 pro Stunde, und nach etwas mehr als 5.500 Betriebsstunden musste er eine teure Reparatur der Hydraulik vornehmen lassen. Als er die gleichen 8.000 Betriebsstunden erreicht hatte, lagen seine tatsächlichen Kosten pro Stunde näher bei $23,70.

Das ist wichtig: Planen Sie immer eine größere Wartung zwischen 5.000 und 10.000 Betriebsstunden ein. Fragen Sie den Händler nach den zu erwartenden Wartungskosten pro 1.000 Betriebsstunden und prüfen Sie, ob Ersatzteile vor Ort leicht zu beschaffen sind. Ich empfehle, Teleskoplader anhand der Kosten pro produktiver Stunde zu vergleichen – nicht nur anhand des Anschaffungspreises. So vermeiden Sie böse Überraschungen während des Projekts.

Ein Teleskoplader mit hochwertigen Komponenten und konsequenter vorbeugender Wartung kann eine wesentlich längere Nutzungsdauer erreichen, wodurch sich die Kosten pro Stunde im Vergleich zu einem ähnlichen Modell mit schlechter Wartung verringern.Wahr

Vorbeugende Wartung verhindert einen vorzeitigen Ausfall von Komponenten, und hochwertige Teile halten unter den Belastungen auf der Baustelle länger. Über Jahre hinweg führt dies zu produktiveren Maschinenstunden bei gleicher Anfangsinvestition, wodurch die stündlichen Betriebskosten gesenkt werden.

Alle Teleskoplader haben unabhängig von ihrer Nutzungsintensität oder Wartung eine typische Lebensdauer von genau fünf Jahren, bevor wichtige Komponenten ausfallen.Falsch

Die Lebensdauer von Teleskopladern variiert erheblich in Abhängigkeit von Faktoren wie der Umgebung am Einsatzort, der Nutzungshäufigkeit, den Betriebsbedingungen und der Regelmäßigkeit der Wartung. Strenge Zeitvorgaben berücksichtigen nicht, dass Geräte, die nur wenig genutzt und gut gewartet werden, eine erheblich längere Lebensdauer haben können.

Wichtigste ErkenntnisDie Bewertung der Investition in Teleskoplader auf der Grundlage der Gesamtkosten pro produktiver Stunde – einschließlich Anschaffung, routinemäßiger Wartung, voraussichtlicher größerer Reparaturen und Lebensdauer der Maschine – ermöglicht es Flottenmanagern, kosteneffizientere Entscheidungen zu treffen, als wenn sie nur den Kaufpreis berücksichtigen. Berücksichtigen Sie bei der Budgetplanung immer die Wartungskosten, die Verfügbarkeit von Ersatzteilen und voraussichtliche Eingriffe.

Halten Teleskoplader genauso lange wie Gabelstapler?

Teleskoplader und Gabelstapler können während ihrer Lebensdauer vergleichbare Betriebsstunden ansammeln, wobei Gabelstapler – insbesondere in Innenräumen oder kontrollierten Umgebungen – in der Regel 10.000 bis 20.000 Stunden erreichen. Teleskoplader sind ebenfalls für einen Betrieb mit hohen Betriebsstunden geeignet, aber ihre Lebensdauer ist aufgrund des Einsatzes in unwegsamem Gelände und der mit dem Ausleger verbundenen strukturellen und hydraulischen Belastungen variabler, was eine häufigere Inspektion kritischer Komponenten erforderlich macht.

Hier ist, was beim Vergleich der Lebensdauer von Teleskopladern und Gabelstaplern auf der Baustelle am wichtigsten ist: Beide Maschinen können vor einer größeren Überholung ähnliche Betriebsstunden leisten – in der Regel zwischen 10.000 und 20.000 Stunden, wenn sie ordnungsgemäß gewartet werden. Teleskoplader sind jedoch auf unebenem Gelände, an unebenen Standorten und bei Hubvorgängen mit voller Reichweite einer viel größeren Belastung ausgesetzt. Ich habe einmal mit einem Bauunternehmer in Kenia zusammengearbeitet, der eine gemischte Flotte betrieb. Seine 4-Tonnen-Lagerstapler wiesen nach 9.000 Betriebsstunden weniger Ermüdungserscheinungen an Ausleger und Fahrgestell auf als seine 4-Tonnen-Teleskoplader nach nur 7.000 Betriebsstunden. Der Unterschied? Die Teleskoplader waren länger im Freien im Einsatz, transportierten unterschiedliche Lasten über unebenes Gelände und nutzten den Ausleger bei maximaler Ausfahrlänge.

Wenn Sie einen Ausleger und komplexe Hydraulik einführen, ändern sich die Verschleißmuster schnell. Ich habe gesehen, dass Bolzen, Buchsen und Hydraulikschläuche an 12-Meter-Teleskopladern in Kasachstan alle 2.000 bis 3.000 Stunden ausgetauscht werden müssen, insbesondere wenn die Bediener die routinemäßige Schmierung auslassen. Ein großes Risiko sind versteckte Risse am Hauptausleger oder Verschleiß an den Stabilisierungsfüßen. Wenn diese Komponenten ausfallen, steigen Ihre Kosten sprunghaft an – und die Sicherheit leidet. Deshalb empfehle ich immer Ausleger- und Strukturinspektionen alle 1.000 Stunden, während Gabelstapler oft bis zu 2.000 Stunden zwischen gründlichen Überprüfungen warten können.

Mein praktischer Vorschlag? Wenn Sie bereits Gabelstaplerflotten verwalten, legen Sie Ihre wichtigsten Austausch- und Wartungsintervalle nach Stunden fest, überprüfen Sie jedoch die Ausleger und Stabilisatoren Ihrer Teleskoplader häufiger. Planen Sie zusätzliche routinemäßige Wartungskosten ein – insbesondere für Verschleißteile der Ausleger und der Hydraulik. Ein wenig Wachsamkeit macht hier den Unterschied für die Betriebszeit und die langfristige Kostenkontrolle aus.

Teleskoplader sind im Allgemeinen einer höheren strukturellen Beanspruchung ihrer Ausleger und Fahrgestelle ausgesetzt als Gabelstapler, was zu einer höheren Wahrscheinlichkeit führt, dass wichtige Komponenten vor Erreichen der maximalen Betriebsstunden ausgetauscht werden müssen.Wahr

Teleskoplader werden in unwegsamem Gelände eingesetzt und nutzen ihre Ausleger oft in voller Ausfahrlänge, wodurch die Struktur zyklisch stärker beansprucht wird als bei Gabelstaplern, die meist auf ebenen, glatten Oberflächen arbeiten und vertikale Hebevorgänge ausführen.

Teleskoplader erfordern in der Regel weniger häufige Wartungsarbeiten als Gabelstapler, da ihre Komponenten für raueres Umfeld ausgelegt sind.Falsch

Obwohl Teleskoplader für raue Bedingungen ausgelegt sind, erfordern ihre Einsätze an schwierigen Standorten und ihre komplexen Bewegungen in der Regel eine sorgfältigere und häufigere Wartung als bei Gabelstaplern, die in Innenräumen oder auf glatten Oberflächen eingesetzt werden.

Wichtigste ErkenntnisTeleskoplader und Gabelstapler können in etwa die gleichen Gesamtbetriebsstunden erreichen, aber bei Teleskopladern ist hinsichtlich des Verschleißes der Struktur und der Hydraulik mehr Wachsamkeit geboten. Flottenmanager sollten die Austausch- und Inspektionsintervalle aufeinander abstimmen und dabei besonderes Augenmerk auf die Ausleger- und Stabilitätssysteme legen, um einen sicheren und kosteneffizienten Betrieb gemischter Geräteflotten zu gewährleisten.

Schlussfolgerung

Wir haben uns angesehen, was das Arbeitsleben eines Teleskopladers wirklich beeinflusst, einschließlich realistischer Stundenerwartungen und der großen Auswirkungen von Anwendung und Wartung. Meiner Erfahrung nach sind die Käufer, die auf ihren Baustellen zuversichtlich bleiben, diejenigen, die über den Preis hinausdenken – sie fragen nach der Ersatzteilversorgung, bekannten Marken und der Leistung der Maschine bei tatsächlichen Auslegerausfahrungen, nicht nur bei maximaler Reichweite. Bevor Sie sich für Ihre nächste Maschine entscheiden, sollten Sie sich über das lokale Support-Netzwerk für Ersatzteile informieren – niemand möchte mitten im Projekt in eine “Ersatzteil-Roulette” verwickelt werden. Benötigen Sie Hilfe bei der Auswahl der richtigen Optionen für Ihre Baustelle? Gerne teile ich meine Erfahrungen aus der Praxis mit Ihnen oder gehe mit Ihnen die Lasttabellen durch. Kontaktieren Sie mich einfach jederzeit. Jede Baustelle ist anders – wählen Sie das, was für Ihre Bauvorhaben am besten geeignet ist.

Referenzen

-

Erläutert die Auswirkungen von Korrosion auf Teleskopladerkomponenten und bietet Strategien zur Minimierung der Reparaturkosten in rauen Umgebungen. ↩

-

Erläutert anhand praktischer Beispiele, wie sich routinemäßige Wartungsarbeiten auf die Senkung der Betriebskosten von Teleskopladern und die Verlängerung der Lebensdauer der Maschinen auswirken. ↩

-

Erklärt, wie rechtzeitige Motorölwechsel Verschleiß verhindern und die Lebensdauer von Teleskopladern verlängern, untermauert durch Wartungspläne und Expertentipps. ↩

-

Detaillierte Beschreibung der entscheidenden Rolle des Wechsels von Hydraulikfiltern bei der Vermeidung kostspieliger Reparaturen und der Aufrechterhaltung der Systemeffizienz von Teleskopladern. ↩

-

Detaillierte Anleitung zur Erkennung von Verschleiß und Spiel in Ausleger-Verschleißpolstern zur Beurteilung der strukturellen Integrität und Lebensdauer von Teleskopladern. ↩

-

Erklärt, wie verschlissene Bolzen und Buchsen auf Materialermüdung hinweisen und die Sicherheit und Lebensdauer von Teleskopladern beeinträchtigen, mit Tipps zur Inspektion. ↩

-

Ausführliche Hinweise zur Lebensdauer von Hydraulikschläuchen, zu häufigen Verschleißproblemen und Wartungstipps zur Vermeidung kostspieliger Ausfallzeiten von Teleskopladern. ↩

-

Detaillierte Einblicke in die Ermüdung von Schweißnähten, häufige Risse und die Bedeutung von Inspektionen zur Vermeidung von Ausfällen. ↩

-

Erfahren Sie, wie Verschleiß und strukturelle Ermüdung die Nennlastkapazität verringern und die Sicherheit und Leistung von Teleskopladern beeinträchtigen. ↩