Kapazität von Teleskopladern: Wie alternde Komponenten die tatsächliche Hubkraft beeinträchtigen (Feldführer)

Vor einigen Monaten beobachtete ich eine Crew in Brasilien, die versuchte, eine 2,5 Tonnen schwere Palette mit einem 10 Jahre alten Teleskoplader zu heben, was eigentlich ein Kinderspiel hätte sein müssen. Stattdessen blieb der Ausleger auf halber Strecke stecken – und das war nicht die einzige Überraschung, die sie vor Ort erwartete.

Die Lasttabellen für Teleskoplader geben die ideale Leistung einer neuwertigen Maschine unter den vom Hersteller angegebenen Einstellungs- und Inspektionsbedingungen wieder – korrekte Hydraulikfunktion, enge Toleranzen für Bolzen und Buchsen innerhalb der Betriebsgrenzen, vom Hersteller angegebene Reifen und Betrieb auf festem, ebenem Untergrund. Mit zunehmendem Alter der Komponenten kann die geprüfte sichere Hubkraft unter den auf dem Typenschild angegebenen Wert fallen, insbesondere bei großer Reichweite oder unter rauen Betriebsbedingungen, da hydraulischer Verschleiß, strukturelle Verformungen und verschlissene Reifen die Stabilität und Kraftreserven zunehmend verringern – oft ohne offensichtliche Warnzeichen.

Verringert das Alter eines Teleskopladers die Hubkraft?

Nennkapazität des Teleskopladers1, Die auf dem Typenschild und in der Lasttabelle angegebene Tragfähigkeit gilt für eine neue oder ordnungsgemäß gewartete Maschine, die unter idealen Bedingungen betrieben wird. Da hydraulische, strukturelle und mechanische Komponenten mit der Zeit verschleißen, kann die geprüfte sichere Tragfähigkeit sinken – insbesondere bei maximaler Reichweite – und bei Maschinen mit hoher Betriebsstundenzahl oder unter rauen Betriebsbedingungen oft deutlich unter die ursprüngliche Nennleistung fallen.

Der größte Fehler, den ich auf Baustellen beobachte, ist die Annahme, dass sich die Traglasttabelle mit zunehmendem Alter eines Teleskopladers nie ändert. Die Nennkapazität – die Angabe auf dem Typenschild – gilt für eine Maschine, die im Grunde genommen fabrikneu ist: voller Hydraulikdruck, festsitzende Bolzen, Originalreifen und keine Materialermüdung. Ich habe jedoch mit vielen Maschinen der 4-Tonnen-Klasse im Nahen Osten gearbeitet, die nach 6.000 Betriebsstunden Probleme mit Lasten von 3.200 kg hatten, insbesondere wenn die Baustellen staubig waren und einige Wartungsintervalle übersprungen wurden.

Ein Kunde aus Kasachstan hat seine 17-Meter-Maschine bis an die Grenzen ihrer Spezifikationen ausgelastet. Nach sieben Jahren wies der Ausleger eine deutliche Biegung auf, die Hydraulikkreis2 Es traten kleine Undichtigkeiten auf, und die Buchsen der Vorderachse verschlissen. Bei der endgültigen Belastungsprüfung lag die tatsächliche Kapazität bei voller Ausladung fast 20% unter dem Nennwert. Der Bediener bemerkte, dass die Maschine beim Versuch, Dachplatten bei maximaler Reichweite zu platzieren, ins Stocken geriet – gefährlich, aber vorhersehbar, wenn man weiß, wie sich Verschleiß überall bemerkbar macht: Hydraulikdichtungen, Ausleger-Schweißnähte, sogar nur ein Reifenwechsel kann die Stabilität beeinträchtigen.

Die Realität sieht so aus, dass die effektive Hubkraft oft schon deutlich vor dem Auftreten offensichtlicher Anzeichen für das Ende der Lebensdauer eines Teleskopladers abnimmt. Unter rauen Betriebsbedingungen und ohne regelmäßige Inspektion oder Überprüfung kann die sichere Arbeitsleistung mit zunehmender Betriebszeit deutlich unter die ursprüngliche Nennleistung fallen. Die Lasttabelle sollte daher als Basisreferenz und nicht als lebenslange Garantie betrachtet werden. Ich empfehle, regelmäßige Lastüberprüfungen in das Wartungsprogramm für Maschinen mit hoher Betriebsstundenzahl aufzunehmen, anstatt auf einen Stillstand, Instabilität oder Beinaheunfälle zu warten. Die regelmäßige Überprüfung der tatsächlichen Hubleistung und die entsprechende Anpassung der Betriebsgrenzen sind der Schlüssel zur Aufrechterhaltung eines sicheren und vorhersehbaren Betriebs.

Mit zunehmendem Alter von Teleskopladern können Verschleiß an Hydraulikkomponenten und Spiel in den Strukturverbindungen ihre praktische Hubkraft erheblich verringern, auch wenn die Lasttabelle unverändert bleibt.Wahr

Die tatsächliche Hubkraft hängt vom Zustand wichtiger Systeme ab. Verschlissene Dichtungen, reduzierter Hydraulikdruck und erhöhtes Spiel der Bolzen können die Sicherheit beim Heben beeinträchtigen und dazu führen, dass die Leistung im Laufe der Zeit unabhängig von der Werksangabe nachlässt.

Solange der Teleskoplader seine jährliche Inspektion besteht, bleibt seine Hubkraft genau so, wie in der ursprünglichen Lasttabelle angegeben.Falsch

Inspektionen bestätigen die grundlegende Sicherheit, stellen jedoch nicht die ursprünglichen mechanischen Toleranzen oder hydraulischen Drücke wieder her. Im Laufe der Zeit können geringfügige, unentdeckte Abnutzungserscheinungen oder Materialermüdung die Hubleistung beeinträchtigen, selbst wenn die Maschine für den Einsatz zertifiziert ist.

Wichtigste ErkenntnisDie Tragfähigkeit eines Teleskopladers bleibt während seiner Lebensdauer nicht unverändert. Abgenutzte Hydrauliksysteme, lockere Drehpunkte, Reifenwechsel und Materialermüdung können die tatsächliche Hubleistung erheblich beeinträchtigen. Bediener und Flottenmanager müssen ältere Maschinen regelmäßig einer Belastungsprüfung unterziehen und inspizieren und die Nutzung und Grenzen an die tatsächlich überprüfte Tragfähigkeit anpassen, nicht nur an die ursprüngliche Traglasttabelle.

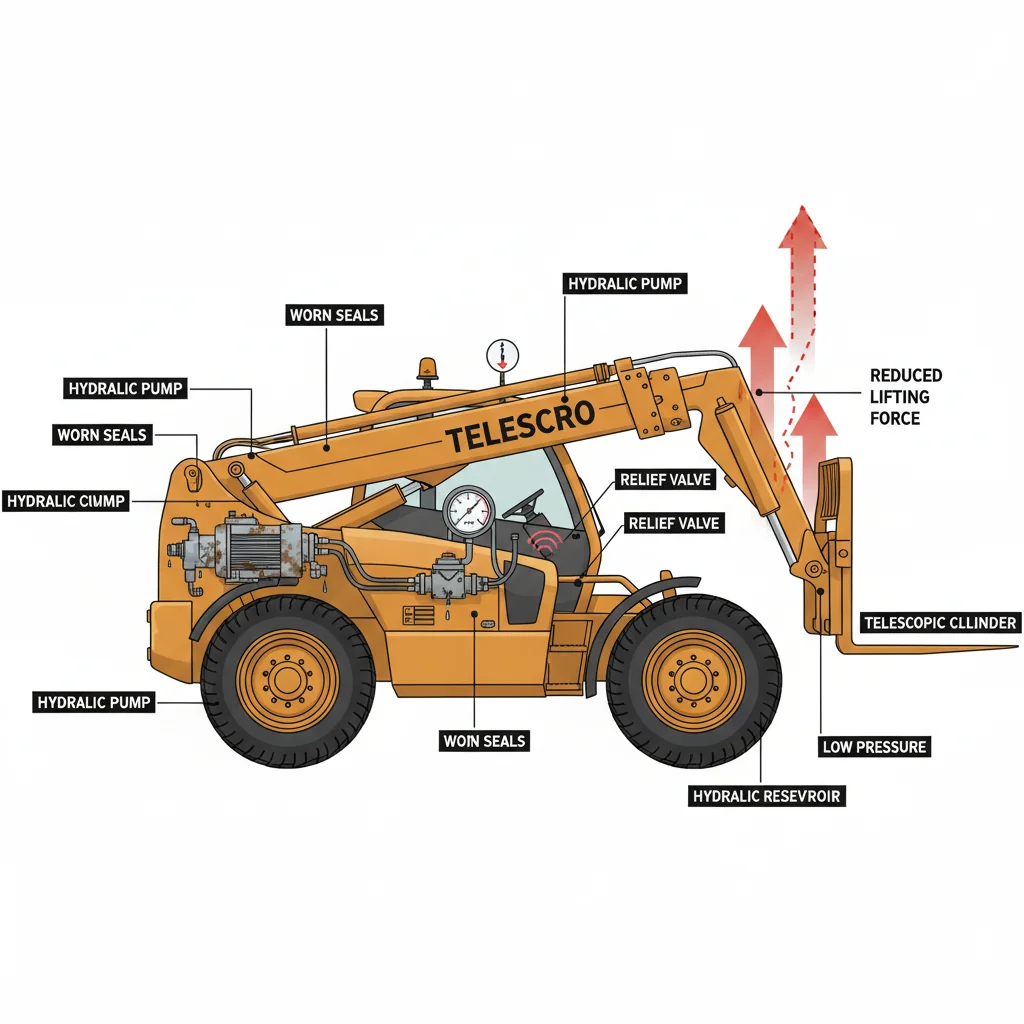

Wie verringert hydraulischer Verschleiß die Hubkraft?

Hydraulischer Verschleiß bei Teleskopladern – verursacht durch Pumpenverschleiß3, undichte Dichtungen oder Driften Überdruckventile4– reduziert den effektiven Systemdruck. Da die Hubkraft eine Funktion des Hydraulikdrucks und der Zylinderfläche ist, verringert jeder anhaltende Druckverlust direkt die verfügbare Hubkraft. Bei Maschinen mit hoher Betriebsstundenzahl oder bei Maschinen mit schlechter Öl- und Filterwartung kann diese Verringerung betrieblich erheblich sein, insbesondere bei schweren Hebevorgängen oder Arbeiten mit großer Reichweite.

Ich möchte Ihnen etwas Wichtiges über hydraulischen Verschleiß mitteilen, das ich ständig auf realen Baustellen beobachte. Die Hubkraft eines Teleskopladers hängt direkt vom Hydraulikdruck ab – ohne ausreichenden Druck sinkt die Nennkapazität rapide. Ich erinnere mich an ein Projekt in Dubai, bei dem eine 4-Tonnen-Maschine nach jahrelanger Sandbelastung bei voller Reichweite kaum noch 3,2 Tonnen heben konnte. Die Pumpen und Dichtungen waren nicht gewartet worden. Jedes Mal, wenn der Bediener den Ausleger ausfuhr, wurde die Maschine langsamer und der Ausleger sank leicht nach unten. Das ist ein klarer Hinweis auf einen Druckverlust.

Technisch gesehen ergibt sich die Hubkraft aus dem Systemdruck multipliziert mit der Fläche des Hubzylinders. Wenn die Pumpe oder das Überdruckventil verschlissen sind, geht Druck verloren. Ein Modell, das für einen Druck von 260 bar ausgelegt ist, liefert beispielsweise unter Last möglicherweise nur 210 bar, wenn das System altert oder das Öl verschmutzt ist. Das bedeutet einen Verlust von etwa 191 TP3T an verfügbarer Kraft. Meiner Erfahrung nach ist dies kein seltener Fall – ein Leistungsverlust von 10 bis 20% ist nach 4.000 bis 5.000 staubigen, heißen Betriebsstunden durchaus üblich, insbesondere wenn Öl und Filter nicht planmäßig gewechselt werden.

Die praktischen Auswirkungen? Langsame Hubgeschwindigkeiten, Warntöne von Momentanzeigen und Bediener, die bei schwierigen Hebevorgängen zurückweichen müssen. Auf Baustellen in Ländern wie Kasachstan und Westaustralien, wo überall Staub liegt, wird dies viel schneller deutlich. Mein ehrlicher Rat: Testen Sie den Systemdruck bei Betriebstemperatur mindestens einmal pro Jahr. Halten Sie das Öl sauber, wechseln Sie die Filter alle 250 bis 500 Betriebsstunden und ersetzen Sie verschlissene Schläuche und Dichtungen, bevor Symptome auftreten. So können Sie einen Großteil der verlorenen Leistung wiederherstellen und die Maschine sicherer und produktiver machen.

Veraltete oder verschlissene Hydraulikpumpen und Dichtungen in einem Teleskoplader können zu internen Leckagen führen, was einen erheblichen Abfall des Hydraulikdrucks und eine tatsächliche Verringerung der Hubkraft zur Folge hat, selbst wenn das Display normale Druckwerte anzeigt.Wahr

Mit zunehmendem Verschleiß der Hydraulikkomponenten steigt die interne Leckage, was bedeutet, dass der erzeugte Druck möglicherweise nicht vollständig auf die Zylinder übertragen wird. Dieser Druckverlust führt dazu, dass Teleskoplader Schwierigkeiten mit ihren Nennlasten haben, und diese internen Ineffizienzen werden möglicherweise nicht immer auf den Anzeigen erfasst.

Der hydraulische Verschleiß bei einem Teleskoplader wirkt sich in erster Linie auf die Fahrgeschwindigkeit aus, nicht auf seine Hubleistung, da die Hubkraft ausschließlich von der strukturellen Festigkeit des Auslegers bestimmt wird.Falsch

Während die strukturelle Festigkeit die maximal mögliche Last bestimmt, hängt die Hubkraft bei Teleskopladern davon ab, dass das Hydrauliksystem ausreichend Druck und Durchfluss liefert. Der Verschleiß der Hydraulik wirkt sich sowohl auf die Hubkraft als auch auf die Auslegerausladung aus, nicht nur auf die Fahr- oder Bewegungsgeschwindigkeit.

Wichtigste Erkenntnis: Testen Sie regelmäßig den Hydraulikdruck bei Betriebstemperatur, sorgen Sie für sauberes Öl, wechseln Sie Filter proaktiv aus und erneuern Sie Dichtungen/Schläuche gemäß den OEM-Richtlinien. Durch die Wiederherstellung des einwandfreien Zustands des Hydrauliksystems kann die durch altersbedingten Verschleiß der Komponenten verlorene Hubkraft wiederhergestellt werden, wodurch die Sicherheit der Ausrüstung, die Nennkapazität und die Betriebseffizienz erhalten bleiben.

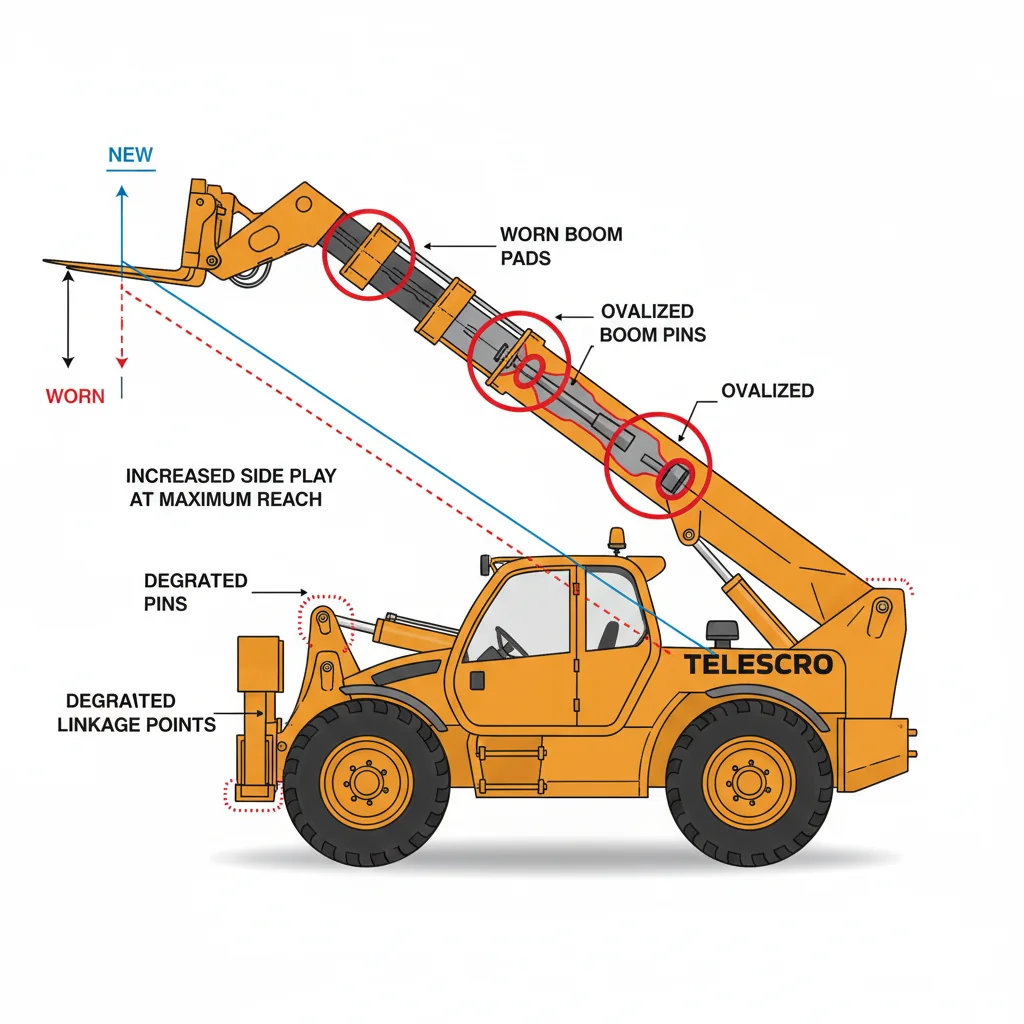

Kann Boom Wear die Kapazität von Teleskopladern verringern?

Ja, struktureller Verschleiß am Ausleger und Fahrgestell kann die tatsächliche Hubkraft eines Teleskopladers messbar verringern. Bei mehr als 5.000 bis 8.000 Betriebsstunden nehmen der Verschleiß der Auslegerpolster, die Ovalisierung der Bolzen und die Abnutzung der Gelenke zu. Auslenkung des Auslegers5 und Seitenspiel, wodurch sich die in der Lasttabelle angenommene effektive Geometrie ändert und sowohl die Stabilität als auch die Nennkapazität bei maximaler Reichweite verringert werden.

Ich habe mit vielen Kunden zusammengearbeitet, aber ein Auftrag in Kasachstan ist mir besonders in Erinnerung geblieben. Der Bediener berichtete, dass sich sein 4-Tonnen-Teleskoplader beim Handling von Lasten bei voller Ausladung instabil anfühlte, obwohl laut Lastdiagramm die Hubkraft innerhalb der Grenzwerte liegen sollte. Eine anschließende Inspektion ergab, dass die Maschine fast 8.000 Betriebsstunden geleistet hatte.

Eine genauere Untersuchung ergab, dass die Verschleißpolster des Auslegers stark abgenutzt waren und die Bolzen am Kopf des Hauptauslegers begonnen hatten, sich zu verformen. Einzeln betrachtet schienen diese Probleme geringfügig zu sein, aber zusammen führten sie zu zusätzlichen Bewegungen in der Auslegerstruktur. Dies ermöglichte eine größere Biegung unter Last, wodurch die Last etwas weiter nach vorne ragte als vorgesehen. Bei einer Reichweite von etwa 17 Metern war die effektive Hubleistung der Maschine im Vergleich zu ihrer ursprünglichen Nennleistung deutlich reduziert, insbesondere bei maximaler Ausfahrlänge.

Viele Betreiber gehen davon aus, dass die Tragfähigkeit unverändert bleibt, bis ein sichtbarer Defekt auftritt. In der Praxis kommt es jedoch in der Regel zu einer allmählichen Verschlechterung der Tragfähigkeit. Ein erhöhtes Seitenspiel im Ausleger, eine größere Durchbiegung unter Last und kleine, aber kumulative Veränderungen in der Auslegergeometrie verringern die Stabilitätsreserven in einer Weise, die in der ursprünglichen Lasttabelle nicht berücksichtigt ist. Sobald dies eintritt, sind die vom Hersteller angegebenen Tragfähigkeitswerte kein verlässlicher Indikator mehr, es sei denn, die strukturellen Toleranzen werden wiederhergestellt.

In fortgeschritteneren Fällen, insbesondere bei Maschinen, die in staubigen oder abrasiven Umgebungen wie Teilen von Dubai oder Nordchina betrieben werden, habe ich auch frühzeitige Schweißnahtrisse oder lokale Ausbeulungen in der Nähe der Gelenkpunkte des Auslegers beobachtet. Um unerwartete Leistungsminderungen zu vermeiden, sollten sich Inspektionen auf praktische Warnzeichen konzentrieren: Überprüfung auf seitliche Verdrehung bei vollständig ausgefahrenem Ausleger, Messung des Seitenspiels an der Ausleger-Spitze und Beobachtung eines eventuellen Auslegerabfalls, wenn der Steuerhebel in Neutralstellung gehalten wird.

Übermäßiger Verschleiß an Auslegerpolstern und Drehzapfen kann zu einer erhöhten Biegung der Auslegerstruktur führen, was wiederum die effektive Tragfähigkeit eines Teleskopladers verringern kann, selbst wenn die Traglasttabelle der Maschine innerhalb der Grenzen liegt.Wahr

Der Verschleiß kritischer Komponenten führt zu zusätzlichen Bewegungen und Instabilität, wodurch die Last weiter auskragen oder sich der Ausleger unter Last stärker durchbiegen kann. Dies verringert die tatsächliche Stabilität und Tragfähigkeit, auch wenn die Tabelle des Herstellers diese Verschlechterung nicht berücksichtigt.

Solange die Lasttabelle eines Teleskopladers befolgt wird, haben abgenutzte Auslegerpolster und Bolzen keinen Einfluss auf seine Hubkraft oder Stabilität.Falsch

Die Belastungstabelle geht davon aus, dass sich die Maschine in einem guten mechanischen Zustand befindet. Verschlissene Komponenten beeinträchtigen die vorgesehenen Toleranzen und die strukturelle Integrität, was zu unsicheren Betriebsbedingungen und einer verminderten Kapazität führen kann, selbst wenn die in der Tabelle angegebenen Grenzwerte eingehalten werden.

Wichtigste ErkenntnisMit zunehmendem Alter von Teleskopladern verändert sich durch die kumulierte strukturelle Abnutzung die Steifigkeit des Auslegers und die Geometrie der Verbindung. Diese Abnutzung erhöht die Biegung und das Seitenspiel, wodurch ältere Maschinen bei großer Reichweite so agieren, als gehörten sie zu einer niedrigeren Tonnageklasse. Überprüfen und warten Sie wichtige Auslegerkomponenten, um eine unsichtbare Leistungsminderung zu vermeiden.

Beeinflussen Reifen die Hubkraft von Teleskopladern?

Die Nennkapazität des Teleskopladers basiert auf den vom Hersteller angegebenen Reifen – richtige Größe, Lagenzahl und Reifendruck – bei Betrieb auf festem, ebenem Untergrund. Abgenutzte, zu wenig aufgepumpte, nicht passende oder nicht vom Hersteller angegebene Reifen verändern die Standfestigkeit und Vorwärtsstabilität der Maschine, insbesondere bei maximaler Reichweite. Unter Feldbedingungen können abgenutzte Reifen in Kombination mit unebenem oder weichem Untergrund die nachgewiesene sichere Arbeitskapazität im Vergleich zur ursprünglichen Nennleistung erheblich verringern.

Die meisten Menschen wissen nicht, dass die Nennkapazität eines Teleskopladers nur dann gültig ist, wenn die Maschine auf Reifen steht, die genau den Spezifikationen des Herstellers entsprechen – Größe, Lagenzahl und Druck – und nicht einfach auf irgendwelchen Reifen, die auf die Felge passen. Ich habe in Kasachstan Teams gesehen, die auf schlammigem Boden mit alten, nicht passenden Reifen bis an die Grenzen gingen. Sie wollten 3,5 Tonnen heben, aber mit weichen, zu wenig aufgepumpten Reifen und unebenem Boden begann die Maschine bereits bei weniger als 2,7 Tonnen zu kippen. Tatsächlich wirkt sich der Zustand der Reifen direkt auf die Stabilitätslinie – die Kontaktpunkte der Vorderachse – aus, sodass selbst geringfügige Unterschiede die Kippberechnung verfälschen.

Meiner Erfahrung nach entstehen große Probleme, wenn Betreiber die täglichen Reifenprüfungen auslassen. Bei einem Projekt in Dubai kam ein 4-Tonnen-Geländestapler zum Einsatz. Nach zwei Monaten in der Sonne waren die Reifen rissig und das Profil fast vollständig abgenutzt. Der Kunde rief mich an, nachdem sich die Maschine beim Bewegen von 3.000 kg bei voller Reichweite “schwammig” anfühlte – der Stabilitätsalarm wurde ausgelöst, obwohl die Last unter der Nennspezifikation lag. Als wir nachmessen, Reifendruck6 lag fast 30% unter dem OEM-Mindestwert. Dadurch wurde die sichere Arbeitsgrenze so weit reduziert, dass dies insbesondere bei unebenen Oberflächen, die das Risiko noch erhöhten, von Bedeutung war.

Ich sage Flottenmanagern immer: Halten Sie sich an die vom Hersteller empfohlene Größe und Lagenzahl und schätzen Sie den Reifendruck niemals. Vermeiden Sie den Wechsel zu schwereren Vollgummireifen, es sei denn, die Belastungstabelle lässt dies zu. Die Maschinen sehen auf dem Hof gut aus, aber auf unebenem oder abschüssigem Gelände kann ein einziger weicher Reifen den Unterschied zwischen Sicherheit und Unsicherheit ausmachen. Überprüfen Sie den Reifendruck täglich. Wenn Sie tiefe Schnitte oder abgenutzte Seitenwände feststellen, ersetzen Sie die Reifen, bevor Sie sich auf die angegebene Tragfähigkeit verlassen.

Die Hubkraft eines Teleskopladers kann erheblich reduziert werden, wenn der Reifendruck unter den vom Hersteller empfohlenen Werten liegt, selbst wenn die Reifen ansonsten in gutem Zustand sind.Wahr

Der richtige Reifendruck ist für eine gleichmäßige Gewichtsverteilung und die Aufrechterhaltung der Stabilität unerlässlich, was sich direkt auf die maximale sichere Hubkraft auswirkt. Ein niedrigerer Druck als empfohlen führt zu einer zusätzlichen Biegung der Seitenwand und einer Verformung unter Last, wodurch sowohl die Nennlast als auch die Balance des Teleskopladers beeinträchtigt werden, insbesondere auf unebenem Boden.

Solange ein Reifen auf die Felge des Teleskopladers passt, haben seine Marke, Größe und Lagenzahl keinen Einfluss auf die Hubkraft der Maschine.Falsch

Reifengröße, Lagenzahl und Herstellerspezifikationen sind entscheidend für die Aufrechterhaltung der Nennkapazität des Teleskopladers. Die Verwendung von Reifen, die diesen Spezifikationen nicht genau entsprechen, kann die Stabilität, die Tragfähigkeit und die strukturelle Unterstützung der Maschine beeinträchtigen, was zu unsicheren Hebebedingungen und einer Verringerung der tatsächlichen Hubkraft führen kann.

Wichtigste ErkenntnisDie Hubkraft des Teleskopladers gilt nur, wenn die vom Hersteller angegebenen Reifen verwendet werden, diese den richtigen Reifendruck aufweisen und auf festem, ebenem Untergrund betrieben werden. Der Zustand der Reifen und die Bodenhaftung haben einen direkten Einfluss auf die Stabilität und die tatsächliche Hubleistung. Regelmäßige Reifeninspektionen und Druckkontrollen sind unerlässlich, insbesondere bei Arbeiten nahe den Nennwerten oder bei großer Reichweite.

Sind Lastdiagramme bei älteren Teleskopladern zuverlässig?

Die Lasttabellen für Teleskoplader gelten nur, wenn sich die Maschine in einem einwandfreien mechanischen Zustand befindet, der den Annahmen des Herstellers entspricht. Mit zunehmendem Alter oder Verschleiß der Hydraulik, der Bauteile und der Reifen können sich die ursprünglich angenommenen Sicherheitsreserven verringern. Bei Maschinen mit höherer Betriebsstundenzahl oder älteren Maschinen sollten regelmäßig Prüfkraftprüfung7 ist eine anerkannte Methode zur Überprüfung der tatsächlichen Hubkraft; sich ausschließlich auf die ursprüngliche Lasttabelle zu verlassen, ohne eine solche Überprüfung durchzuführen, birgt ein erhöhtes Betriebsrisiko.

Letzten Monat erhielt ich einen Anruf von einem Bauunternehmer aus Kasachstan – sie wollten fast 2.000 kg schwere Fertigteilplatten mit einem 10 Jahre alten 3,5-Tonnen-Teleskoplader heben. Der Bediener überprüfte die Lasttabelle und sagte: “Kein Problem.” Als sie jedoch einen Probelift bei fast voller Auslegerausladung versuchten, hatte die Maschine Schwierigkeiten. Der Ausleger bog sich stärker als erwartet durch, und der Hydraulikkreislauf konnte die Last nicht stabil halten. Das ist das versteckte Risiko: Lastdiagramme geben nur wieder, was möglich ist, wenn Ihr Teleskoplader sich in einem Zustand nahe dem Werkszustand befindet, einschließlich aller wichtigen Komponenten – Hydraulik, Ausleger, Reifen, sogar der Rahmen.

Das ist nicht nur Theorie. Mit zunehmendem Alter der Teleskoplader werden die Hochdruckschläuche weicher, die Zylinderdichtungen undicht und es können winzige Ermüdungsrisse in den Schweißnähten auftreten. Die Reifen verlieren ihre Form, wodurch die Bodenstabilität beeinträchtigt wird. Ich habe Maschinen gesehen, die Inspektionen “bestanden” haben, aber bei Tests mit 90–100% Nennkapazität, insbesondere bei maximaler Reichweite, versagt haben. Die meisten Normen – ob EN 1459, ANSI oder OSHA – machen deutlich: Sie als Eigentümer sind für den Zustand der Maschine verantwortlich. Die an der Kabine angebrachte Lasttabelle ist kein Freifahrtschein, wenn Sie wissen, dass es Probleme gibt.

Bei Teleskopladern mit höherer Betriebsstundenzahl oder älterem Baujahr empfehle ich, eine Überprüfung der Tragfähigkeit in das geplante Wartungsprogramm aufzunehmen. Verwenden Sie kalibrierte Prüfgewichte und konzentrieren Sie sich dabei auf die kritischsten Auslegerpositionen – insbesondere die maximale Ausfahrlänge und Reichweite nach vorne, wo die strukturellen und hydraulischen Belastungen am höchsten sind. Wenn die Maschine die vorgesehene Arbeitslast nicht ohne übermäßige Auslegerauslenkung, Drift oder Instabilität heben und halten kann, sollte die Tragfähigkeit eingeschränkt oder eine korrektive Wartung durchgeführt werden. Hebevorgänge sollten nicht an der Grenze des Diagramms geplant werden, bis die tatsächliche Hubleistung unter kontrollierten Bedingungen überprüft wurde. Diese Vorgehensweise reduziert das Betriebsrisiko bei alternden Flotten erheblich.

Die Lasttabellen älterer Teleskoplader berücksichtigen möglicherweise nicht die durch Verschleiß der Komponenten verursachte verminderte Tragfähigkeit, wie z. B. die Durchbiegung des Auslegerabschnitts und die Schwächung der Hydraulik.Wahr

Lastdiagramme werden unter der Annahme erstellt, dass sich die Maschine in einem optimalen, neuwertigen Zustand befindet. Im Laufe der Zeit können Faktoren wie Verschleiß der Auslegerbolzen, Materialermüdung und hydraulische Ineffizienzen die tatsächliche Kapazität verändern, insbesondere bei größeren Reichweiten oder schwereren Lasten, was zu einer potenziellen Instabilität führen kann, die im ursprünglichen Diagramm nicht berücksichtigt ist.

Solange die Last innerhalb der angegebenen Nennleistung liegt, funktioniert ein älterer Teleskoplader immer genau wie vorhergesagt, unabhängig von seinem Alter oder seiner Wartungshistorie.Falsch

Bei älteren Teleskopladern kann es zu Verschleißerscheinungen an Bauteilen und Hydraulikkomponenten kommen, die ihre Tragfähigkeit beeinträchtigen. Die tatsächliche sichere Tragfähigkeit kann durch den Gebrauch und mangelnde Wartung abnehmen, sodass die strikte Einhaltung der ursprünglichen Tragfähigkeitstabelle potenziell unsicher sein kann.

Wichtigste Erkenntnis: Lastdiagramme älterer Teleskoplader können die sichere Tragfähigkeit überbewerten, wenn Komponenten verschlissen sind. Besitzer müssen die Hubkraft regelmäßig durch Belastungsprüfungen überprüfen und sollten keine Hebevorgänge mit 100% der in den Diagrammen angegebenen Werte planen, bis die tatsächliche Leistung bestätigt ist. Wartung ist unerlässlich – Diagramme gleichen Verschleiß nicht aus.

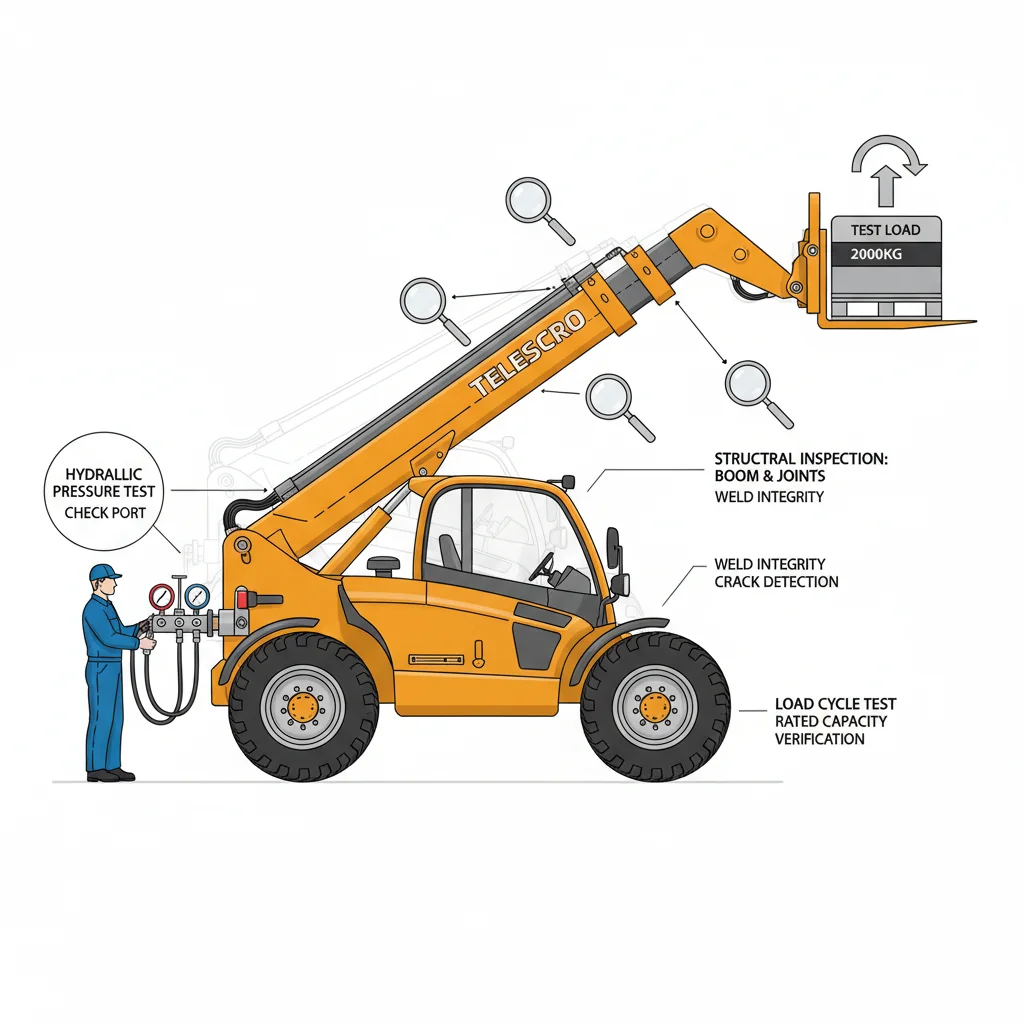

Wie misst man die tatsächliche Kapazität eines Teleskopladers?

Die Kapazität des Teleskopladers vor Ort kann durch eine Kombination aus Feldkontrollen bewertet werden: a Druckprüfung des Hydrauliksystems8 bei Betriebsöltemperatur, detailliert Strukturprüfung des Auslegers und der Verbindungsstellen9, sowie eine Funktionsprüfung des Lastzyklus unter Verwendung eines bekannten Prüfgewichts. Abweichungen von den OEM-Druckspezifikationen oder ein abnormales Verhalten des Auslegers während dieser Prüfungen deuten auf eine Verschlechterung und eine entsprechende Verringerung der tatsächlichen Hubkraft hin.

Wenn Sie die tatsächliche Hubkraft eines Teleskopladers verstehen möchten, sollten Sie Folgendes beachten: Laborspezifikationen und Lastdiagramme geben nicht das ganze Bild wieder. Im praktischen Einsatz fällt die tatsächliche Hubkraft oft unter die angegebene Nennleistung, da Maschinen mit der Zeit altern und Komponenten verschleißen. Deshalb empfehle ich, die Kapazität durch drei gezielte Überprüfungen zu verifizieren, anstatt sich ausschließlich auf die Dokumentation zu verlassen.

Der erste Schritt ist eine Überprüfung der Hydraulikleistung. Bei einer Flottenüberprüfung in Dubai schloss das Team ein Manometer an den Hubarmkreislauf an und maß den Systemdruck bei Betriebstemperatur des Öls nach 20 bis 30 Minuten normaler Arbeit. Eine 4-Tonnen-Einheit mit einer Höhe von 17 Metern wies einen Wert von mehr als 121 TP3T unter dem vom Hersteller angegebenen Druck auf, was auf Verschleiß an der Pumpe und den Dichtungen des Haupthubzylinders hindeutet. Verluste in dieser Größenordnung reichen aus, um die Hubleistung erheblich zu beeinträchtigen, insbesondere bei größerer Reichweite.

Der zweite Schritt ist die Überprüfung der strukturellen Stabilität. Ich empfehle, den Ausleger unter Last genau zu beobachten und auf Risse, Verschleiß an den Schweißnähten und übermäßige Bewegungen an den Bolzenverbindungen oder am Schlitten zu achten. In diesem Fall zeigte dieselbe Maschine bei teilweiser Ausfahrlänge mit einer 2.000 kg schweren Palette ein deutliches Schwanken des Auslegers. Abgenutzte Auslegerpolster auf einer Seite hatten zu einer erhöhten seitlichen Bewegung geführt, ein deutliches Zeichen dafür, dass der strukturelle Verschleiß die Stabilität beeinträchtigte und vor weiteren schweren Hebevorgängen behoben werden musste.

Der letzte Schritt ist ein funktionaler Lastzyklustest. Heben Sie eine bekannte, kalibrierte Last an, fahren Sie den Ausleger über seinen gesamten Arbeitsbereich aus und beobachten Sie das Verhalten unter Dauerlast. Achten Sie auf Zylinderkriechen, verzögerte Reaktion oder ungewöhnlich langsame Zykluszeiten. Diese Symptome bestätigen oft einen hydraulischen oder strukturellen Verschleiß, der bei einer statischen Inspektion nicht sofort sichtbar ist.

Veraltete Hydraulikzylinder oder verschlissene Schwenkpunkte des Auslegers können die tatsächliche Hubkraft eines Teleskopladers im Vergleich zu seiner ursprünglichen Tragfähigkeitstabelle erheblich verringern.Wahr

Im Laufe der Zeit kann der interne Verschleiß in Hydrauliksystemen und mechanischen Verbindungen die strukturelle Integrität beeinträchtigen und zu übermäßiger Biegung oder Verschiebung führen, was sich in einer verminderten Fähigkeit zum sicheren Heben der vom Hersteller angegebenen Lasten niederschlägt.

Wenn ein Teleskoplader eine einfache Sichtprüfung besteht, entspricht seine tatsächliche Hubkraft immer der im Labor getesteten Kapazität auf der Lasttabelle.Falsch

Eine reine Sichtprüfung reicht nicht aus, um inneren Verschleiß oder kleinere Leckagen in Hydrauliksystemen oder Spannungsrisse in Bauteilen zu erkennen. Diese versteckten Probleme beeinträchtigen oft die tatsächliche Leistungsfähigkeit, auch wenn die Maschine äußerlich in Ordnung zu sein scheint.

Wichtigste ErkenntnisDie tatsächliche Hubkraft alternder Teleskoplader kann außerhalb eines Labors mithilfe gezielter Hydraulik-, Struktur- und Belastungstests systematisch bewertet werden. Regelmäßige Feldbewertungen helfen dabei, Kapazitätsverluste frühzeitig zu erkennen, und gewährleisten so einen sicheren Betrieb und eine genauere Preisgestaltung für Gebrauchtgeräte oder jährliche Flottenüberprüfungen.

Wann sollte die Tragfähigkeit eines Teleskopladers herabgesetzt werden?

Die Nennkapazität von Teleskopladern sollte neu bewertet oder herabgesetzt werden, wenn technische Probleme auftreten, wie z. B. chronisch niedriger Hydraulikdruck10, wiederholt Ausleger- oder Fahrgestellreparaturen11, sichtbare strukturelle Verformungen oder anhaltende Instabilität – machen die ursprüngliche Plattenbewertung unzuverlässig. In der Praxis können Flotten die zulässigen Lasten begrenzen, die Maschine für leichtere Anwendungen umwidmen oder Korrekturmaßnahmen durchführen, basierend auf der überprüften Leistung, anstatt sich ausschließlich auf die ursprüngliche Nennkapazität zu verlassen.

Meiner Erfahrung nach stellt sich die Frage, wann die Kapazität eines Teleskopladers herabgesetzt werden sollte, immer nach einigen Jahren intensiver Nutzung oder einer Reihe schwieriger Reparaturen. Es geht nicht nur darum, was auf dem Typenschild steht. Ich habe mit einem Fuhrparkmanager in Dubai zusammengearbeitet, der zwei 4-Tonnen-Teleskoplader mit ähnlichen Betriebsstunden hatte – jeweils etwa 9.000. Der eine bewältigte noch problemlos volle Lasten, der andere hatte jedoch mit chronisch niedrigem Hydraulikdruck und einer sichtbaren Verwindung des Fahrgestells zu kämpfen. Bei dieser zweiten Maschine wäre es Wunschdenken, sich an die ursprüngliche Lasttabelle zu halten.

Eine Maschine, die mehrfach am Ausleger oder Fahrgestell repariert wurde, behält nicht unbedingt ihre werkseitige Stabilität. Ich habe dies in Kasachstan beobachtet: Ein Bauunternehmer setzte eine Hochhubmaschine für schwere Blockhebearbeiten ein, obwohl mehrere Schweißreparaturen an der Auslegerbasis durchgeführt worden waren. Schließlich löste der Momentanzeiger bei jedem zweiten Hub aus, und eines Tages neigte sich der Ausleger unter maximaler Last leicht. Danach reduzierten sie die Plattenkapazität bei allen Arbeiten auf 60% und stellten die Verwendung der vollen Auslegerausladung sofort ein. Die Alternative wäre ein ständiges Risiko oder jedes Mal zusätzliche Mietkosten gewesen.

Wichtige technische Anzeichen? Wenn Sie eine schwache Hydraulikleistung (z. B. langsames Anheben des Auslegers bei normaler Motordrehzahl), Instabilität selbst auf ebenem Untergrund oder wiederholte Reparaturen an wichtigen strukturellen Bereichen feststellen, ist Ihre Nennkapazität nicht mehr realistisch. Ich empfehle immer, die tatsächlichen Hubgewichte und die Historie Ihrer Baustelle zu überprüfen, bevor Sie eine Entscheidung treffen. Manchmal bringt eine $3.000-Pumpe oder ein neuer Satz Auslegerbolzen die Kapazität wieder nahe an 100%. Wenn Sie jedoch ständig an die Grenzen gehen, sollten Sie eine Leistungsreduzierung oder einen Austausch des Geräts in Betracht ziehen. Das ist sicherer – und in der Regel auf lange Sicht kostengünstiger.

Die Nennhubkraft eines Teleskopladers sollte herabgesetzt werden, wenn eine deutliche Verformung des Fahrgestells oder ein anhaltend niedriger Hydraulikdruck festzustellen ist, auch wenn auf dem Typenschild die ursprüngliche Hubkraft angegeben ist.Wahr

Schäden am Fahrgestell und Probleme mit der Hydraulik können die strukturelle Integrität und die Hubkraft eines Teleskopladers beeinträchtigen, sodass seine tatsächliche sichere Tragfähigkeit geringer ist als auf dem Typenschild des Herstellers angegeben. Sich ausschließlich auf das Typenschild zu verlassen, ohne Verschleiß oder mechanische Probleme zu berücksichtigen, kann zu ernsthaften Sicherheitsrisiken führen.

Die Tragfähigkeit des Teleskopladers muss erst nach Erreichen der maximalen Betriebsstunden herabgesetzt werden, unabhängig von seinem Zustand.Falsch

Die Kapazität sollte anhand des tatsächlichen mechanischen Zustands des Teleskopladers beurteilt werden, nicht nur anhand der Gesamtbetriebsstunden. Beschädigungen, Verschleiß oder Reparaturen können sich bereits vor Erreichen der maximalen Betriebsstunden auf die Kapazität auswirken, weshalb regelmäßige Inspektionen und Tests unerlässlich sind.

Wichtigste ErkenntnisAnhaltende technische Mängel oder sichtbare strukturelle Schäden erfordern es, die Nennkapazität des Teleskopladers als unrealistisch anzusehen. Eine Leistungsreduzierung, gezielte Reparaturen oder die Stilllegung können kostengünstiger sein als das Risiko von Ausfallzeiten oder die Anmietung zusätzlicher Geräte. Nutzen Sie die Nutzungshistorie und die tatsächlichen Hubgewichte als Grundlage für fundierte Entscheidungen hinsichtlich Kapazität und Investitionen.

Verhindern Telematiksysteme Kapazitätsverluste bei Teleskopladern?

Telematik und Onboard-Wiegesysteme helfen Flotten dabei, die tatsächliche Nutzung von Teleskopladern zu überwachen, indem sie die Arbeitszyklen verfolgen., Überlastungsereignisse12, Stoßbelastungen und Alarmhäufigkeit. Diese Systeme verhindern zwar nicht den mechanischen Verschleiß an sich, ermöglichen jedoch frühzeitige Maßnahmen – wie die Nachschulung von Bedienern, die Neuzuweisung von Aufgaben und gezielte Wartungsarbeiten –, wodurch sich die Geschwindigkeit, mit der sich die effektive Tragfähigkeit im Laufe der Zeit verschlechtert, erheblich verlangsamen lässt.

Betreiber unterschätzen oft, dass Kapazitätsverluste weniger durch das Alter allein als vielmehr durch wiederholten, nicht korrigierten Missbrauch verursacht werden. In Flotten, in denen Telematik-Warnmeldungen aktiv überprüft werden, lösen Überlastungen oder Stöße in der Regel Folgemaßnahmen aus, die von der Korrektur der Hebetechniken bis zur Planung von Hydraulik- oder Strukturinspektionen reichen. Im Gegensatz dazu reagieren Flotten, die Warnmeldungen ignorieren, oft erst, wenn die Leistung bereits nachgelassen hat und der Verschleiß an Auslegern, Bolzen oder Hydraulikkomponenten bereits weit fortgeschritten ist.

Ich habe mit Flotten gearbeitet, bei denen die disziplinierte Nutzung von Telematikdaten dazu beigetragen hat, über lange Lebensdauern hinweg eine gleichmäßigere Hubleistung aufrechtzuerhalten. Wenn Überlastungsalarme, übermäßige Auslegerwinkel oder wiederholte Ereignisse mit hoher Belastung umgehend behoben wurden, wiesen die Maschinen weniger ungeplante Reparaturen und ein besser vorhersehbares Verhalten bei Nennreichweite auf. Umgekehrt habe ich auch Betriebe gesehen, in denen häufige Überlastungsereignisse und lange Zeiträume ohne Neukalibrierung der Sensoren mit einem frühen Verlust der effektiven Kapazität und einer zunehmenden Abhängigkeit von konservativen Betriebsgrenzen einhergingen.

Für Käufer, die gebrauchte Geräte bewerten, sind Telematikaufzeichnungen ein wertvolles Instrument zur Sorgfaltsprüfung. Die Überprüfung der Überlastungshäufigkeit, der Stoßereignisse und der Kalibrierungshistorie von Lastmomentanzeigen oder integrierten Wiegesystemen gibt Aufschluss darüber, wie die Maschine tatsächlich betrieben wurde. Wenn solche Daten wiederholte Hochbelastungsereignisse oder eine schlechte Kalibrierungsdisziplin zeigen, ist es ratsam, von zusätzlichem Verschleiß auszugehen und die tatsächliche Hubkraft zu überprüfen, bevor man sich auf die ursprünglichen Werte der Lasttabelle verlässt.

Telematiksysteme können dabei helfen, wiederholte Überlastungsereignisse zu identifizieren, die den Verschleiß wichtiger tragender Komponenten beschleunigen, und so indirekt Kapazitätsverluste verhindern, wenn umgehend Korrekturmaßnahmen ergriffen werden.Wahr

Wenn Telematiksysteme Überlastungen oder Fehlbedienungen erfassen, können Wartungsteams die zugrunde liegenden Ursachen untersuchen und beheben, bevor Komponenten wie Auslegerteile oder Hydraulikzylinder verschleißen, wodurch die Nennkapazität des Teleskopladers über einen längeren Zeitraum erhalten bleibt.

Ein Telematiksystem kann die Nennkapazität des Teleskopladers automatisch anpassen, um Verschleiß und Alterung von Komponenten ohne Eingreifen des Bedieners auszugleichen.Falsch

Telematiksysteme können Nutzungsdaten überwachen und melden oder Probleme melden, aber sie können die Kalibrierung oder Nennleistung der Maschine nicht physisch verändern. Anpassungen aufgrund von verschleißbedingten Leistungsänderungen müssen nach einer Inspektion manuell von qualifizierten Technikern vorgenommen werden.

Wichtigste ErkenntnisTelematiksysteme verhindern zwar nicht den Kapazitätsverlust von Teleskopladern, bieten jedoch Einblick in Missbrauch und stark beanspruchten Betrieb. Flotten, die aktiv auf Telematikdaten reagieren, können den verschleißbedingten Kapazitätsverlust verlangsamen, die Sicherheitsmargen verbessern und die produktive Lebensdauer verlängern. Werden diese Daten ignoriert, kann sich der Kapazitätsverlust unbemerkt summieren, was das Betriebsrisiko erhöht und den Wert der Anlagen mindert.

Verringern elektrische Störungen die Kapazität von Teleskopladern?

Veraltete elektrische und steuerungstechnische Komponenten in Teleskopladern können sich direkt auf die sichere Hubkraft auswirken. Defekte Verkabelungen, korrodierte Anschlüsse, schwache Batterien oder fehlerhafte Sensoren können zu zeitweiligen Fehlern führen, Sicherheitsverriegelungen außer Kraft setzen oder zwingen automatische Leistungsreduzierung13. Solche Probleme können eine vollständige Ausfahrbarkeit des Auslegers verhindern oder gefährliche Überlastungen ermöglichen, wodurch die tatsächliche Hubleistung trotz der Nennkapazität beeinträchtigt wird.

Ich habe mit Kunden zusammengearbeitet, die unterschätzt haben, wie sehr ein kleiner elektrischer Defekt ihre Hebearbeiten beeinträchtigen kann. Letztes Jahr hatte ein Team in Dubai Probleme mit seinem 4-Tonnen-Teleskoplader. Zunächst gaben sie der Hydraulik die Schuld, als der Reichweite von 10 Metern nicht überschritten werden konnte, obwohl dies laut Nennleistungstabelle möglich gewesen wäre. Das eigentliche Problem war jedoch viel einfacher: abgenutzte Kabel und ein korrodierter Sensor für die Lastmomentanzeige14. Das Steuerungssystem meldete eine Überlastung, selbst wenn weniger als 2.000 kg angehoben wurden. Dadurch wurde die Maschine in den automatischen Leistungsreduzierungsmodus versetzt, wodurch ihre Arbeitskapazität um fast die Hälfte reduziert wurde. Ich sehe diese “Phantomfehler” immer häufiger, wenn Flotten älter werden oder in feuchten Küstengebieten eingesetzt werden.

Das Wichtigste beim Management einer gemischten Flotte ist Folgendes: Der Zustand des elektrischen Systems ist genauso wichtig wie der mechanische Zustand. Schwache Batterien führen zwar nicht zum Ausfall des Motors, verursachen jedoch Spannungsabfälle, die die Sensoren des Auslegers verwirren oder die Sicherheitsverriegelungen deaktivieren. An einem Standort in Kasachstan führte eine schwache Batterie morgens zu zufälligen Auslegerverriegelungen, funktionierte aber später am Tag einwandfrei – bis schließlich der Kabelbaum überprüft und ein Wasserschaden festgestellt wurde.

Die Vernachlässigung der elektrischen Wartung wirkt sich direkt auf die Hubkraft und die Sicherheit aus. Ich empfehle immer regelmäßige Kontrollen: Reinigen Sie die Batterieklemmen, suchen Sie nach rissigen Isolierungen (insbesondere an Auslegergelenken und Gelenkverbindungen) und testen Sie mindestens einmal im Jahr die Endschalter. Umgehen Sie niemals einen defekten Sensor, um “den Hub zu erledigen” – ich habe schon Arbeiten gesehen, die mit Kippunfällen endeten, über die man nicht sprechen möchte. Die Überprüfung der Elektronik ist Kapazitätsmanagement und nicht nur das Abhaken von Checklisten.

Elektrische Fehler in den Sensoren oder der Verkabelung des Teleskopladers können dazu führen, dass das Steuerungssystem die Hubkraft fälschlicherweise begrenzt, selbst wenn die mechanischen Komponenten voll funktionsfähig sind.Wahr

Moderne Teleskoplader nutzen Lastmomentanzeigen und elektronische Sensoren, um die Tragfähigkeit und Stabilität zu überwachen. Fehlerhafte Verkabelungen oder beschädigte Sensoren können falsche Signale an die Steuereinheit senden, wodurch Sicherheitsabschaltungen aktiviert oder die Leistung vorsorglich eingeschränkt werden können, obwohl die Struktur der Maschine tatsächlich nicht beeinträchtigt ist.

Solange die Hydraulik ordnungsgemäß funktioniert, haben elektrische Störungen keinen Einfluss auf die maximale Nennhubkraft des Teleskopladers.Falsch

Elektrische Systeme spielen eine wichtige Rolle bei der Überwachung und Steuerung von Hebevorgängen. Selbst bei voll funktionsfähiger Hydraulik können elektrische Probleme – insbesondere bei Sensoren und Steuermodulen – die Fähigkeit eines Teleskopladers, seine Nennkapazität zu heben, aufgrund automatischer Sicherheitsreaktionen, die potenzielle Gefahren verhindern sollen, einschränken oder unterbrechen.

Wichtigste ErkenntnisDer Zustand des elektrischen Systems ist entscheidend für die Aufrechterhaltung der sicheren Nennkapazität eines Teleskopladers. Die regelmäßige Überprüfung von Batterien, Verkabelung und elektronischen Begrenzern ist ein wichtiger Bestandteil des Kapazitätsmanagements für Flottenmanager. Vernachlässigte elektrische Fehler führen oft zu einer konservativen automatischen Leistungsreduzierung oder ermöglichen einen unsicheren Betrieb – beides beeinträchtigt direkt die tatsächliche Hubkraft.

Schlussfolgerung

Wir haben uns angesehen, wie alternde Teile – wie Hydraulik, Bolzen und sogar Reifen – die Hubkraft Ihres Teleskopladers im Laufe der Zeit unbemerkt verringern können. Es ist leicht, sich auf die ursprüngliche Lasttabelle zu verlassen, aber ich habe viele Maschinen gesehen, die zu "Showroom-Helden, Baustellen-Nullen" wurden, weil niemand die tatsächliche Kapazität überprüft hat, als die Komponenten verschlissen waren. Wenn Sie dies noch nicht getan haben, empfehle ich Ihnen, einen ordnungsgemäßen Belastungstest durchzuführen und Ihre Grenzwerte bei Bedarf anzupassen. Dieser zusätzliche Schritt kann Ihnen später viel Kopfzerbrechen (und Sicherheitsrisiken) ersparen. Benötigen Sie eine zweite Meinung oder haben Sie Fragen zur Sicherheit und Produktivität älterer Maschinen? Ich helfe Ihnen gerne weiter – wenden Sie sich einfach jederzeit an mich. Die richtigen Kontrollen jetzt sorgen dafür, dass Ihre Baustelle später reibungslos läuft.

Referenzen

-

Detaillierte Einblicke, wie sich OEM-spezifizierte Reifen auf die Stabilität und Hubkraft von Teleskopladern auswirken, was für den sicheren Betrieb auf unterschiedlichem Terrain entscheidend ist. ↩

-

Beschreibt detailliert den Einfluss des Zustands des Hydraulikkreislaufs auf die Laststabilität, der für die Vermeidung von Ausfällen bei schweren Hebearbeiten mit Teleskopladern von entscheidender Bedeutung ist. ↩

-

Erfahren Sie, wie Pumpenverschleiß den Hydraulikdruck und die Hubkraft beeinträchtigt, mit technischen Einblicken und Wartungstipps für Teleskoplader. ↩

-

Verstehen Sie die Auswirkungen des Verschleißes von Überdruckventilen auf den Systemdruck und die Hubkraft anhand von Beispielen aus der Praxis und technischen Erläuterungen. ↩

-

Entdecken Sie detaillierte Auswirkungen der Auslegerauslenkung auf die Stabilität und Hubkraft von Teleskopladern, gestützt durch reale Betriebsdaten und Expertenanalysen. ↩

-

Erklärt anhand von Beispielen aus der Praxis und Felddaten, wie Reifen mit zu geringem Luftdruck die Stabilität und Hubkraft von Teleskopladern beeinträchtigen. ↩

-

Erklärt, wie die Prüfung der Belastbarkeit die Sicherheit gewährleistet, indem die Tragfähigkeit von alternden Teleskopladern über die Werksgarantien hinaus überprüft wird. ↩

-

Ausführliche Anleitung zum Testen des Hydraulikdrucks unter Heißölbedingungen, um Verschleiß und tatsächliche Verluste der Hubkraft festzustellen. ↩

-

Erklärt, wie die Inspektion von Schweißnähten, Rissen und Bolzenverbindungen strukturelle Schäden verhindert und sichere Hebevorgänge gewährleistet. ↩

-

Erfahren Sie mehr über die Ursachen und Lösungen für chronisch niedrigen Hydraulikdruck, um die Leistung Ihres Teleskopladers aufrechtzuerhalten und kostspielige Ausfallzeiten zu vermeiden. ↩

-

Erfahren Sie mehr über die Kriterien von Experten für die Herabsetzung der Tragfähigkeit von Teleskopladern nach Reparaturen am Ausleger oder Fahrgestell, um Sicherheit und Betriebsstabilität zu gewährleisten. ↩

-

Erfahren Sie mehr über die Auswirkungen von Überlastungsereignissen auf Teleskoplader und wie eine frühzeitige Erkennung durch Telematik Schäden und Ausfallzeiten verhindert. ↩

-

Erfahren Sie, wie die automatische Leistungsreduzierung die Kapazität von Teleskopladern aus Sicherheitsgründen begrenzt und welche Auswirkungen elektrische Fehler haben, die diesen Modus auslösen. ↩

-

Verstehen Sie, wie Lastmomentanzeigen Überlastungen verhindern, indem sie die Hebebedingungen überwachen, was für die Sicherheit von Teleskopladern unerlässlich ist. ↩