كيفية تقليل وقت تعطل الرافعات الشوكية: تكتيكات وقائية مجربة ميدانياً

لن أنسى أبدًا زيارتي لمشروع في ماليزيا حيث كانت هناك رافعتان تلسكوبيتان معطلتان طوال الصباح — كلاهما تعطلتا بسبب مشكلات كان من الممكن تجنبها، وكان أي شخص يقوم بفحص ما قبل التشغيل بشكل صحيح سيكتشفها في غضون دقائق. هذه المشاهد ليست نادرة، وفي كثير من الأحيان، يعود التوقف عن العمل المكلف إلى أبسط الخطوات التي تم تجاهلها.

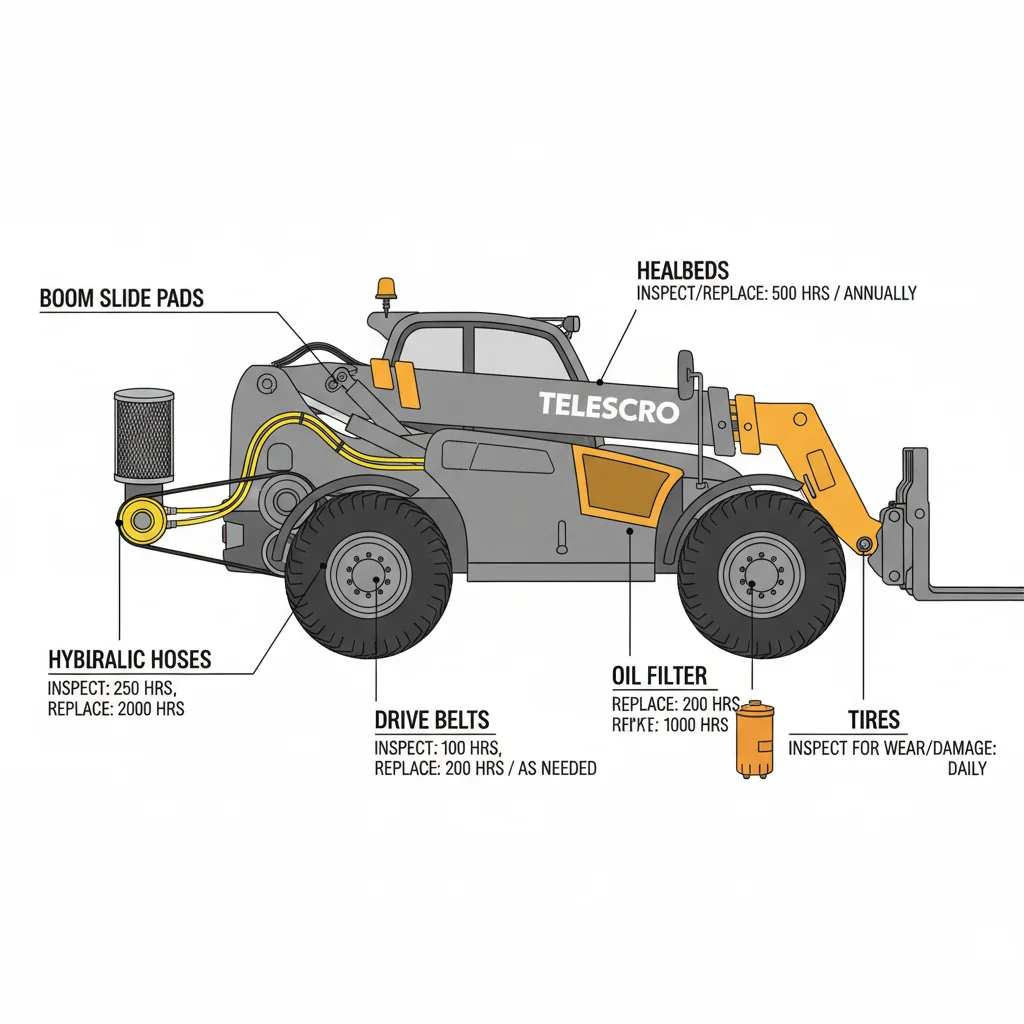

يتطلب وقت التشغيل الفعال للرافعة التلسكوبية مزيجًا منظمًا من الفحوصات اليومية والأسبوعية، وصرامة الصيانة الوقائية على أساس الساعة1, ، والإدارة الاستباقية لمكونات التآكل. تكتشف الفحوصات اليومية قبل بدء العمل المشكلات الواضحة والخطيرة قبل أن تتفاقم، بينما تحدد الفحوصات الأسبوعية الشاملة الأعطال الناشئة في الأنظمة الهيدروليكية والمكونات الهيكلية والسوائل. يؤدي الالتزام الصارم بفترات الصيانة الموصى بها من قبل الشركة المصنعة للمعدات الأصلية إلى تقليل مخاطر الأعطال الكارثية بشكل كبير.

كيف تمنع الفحوصات اليومية للرافعات التلسكوبية حدوث الأعطال؟

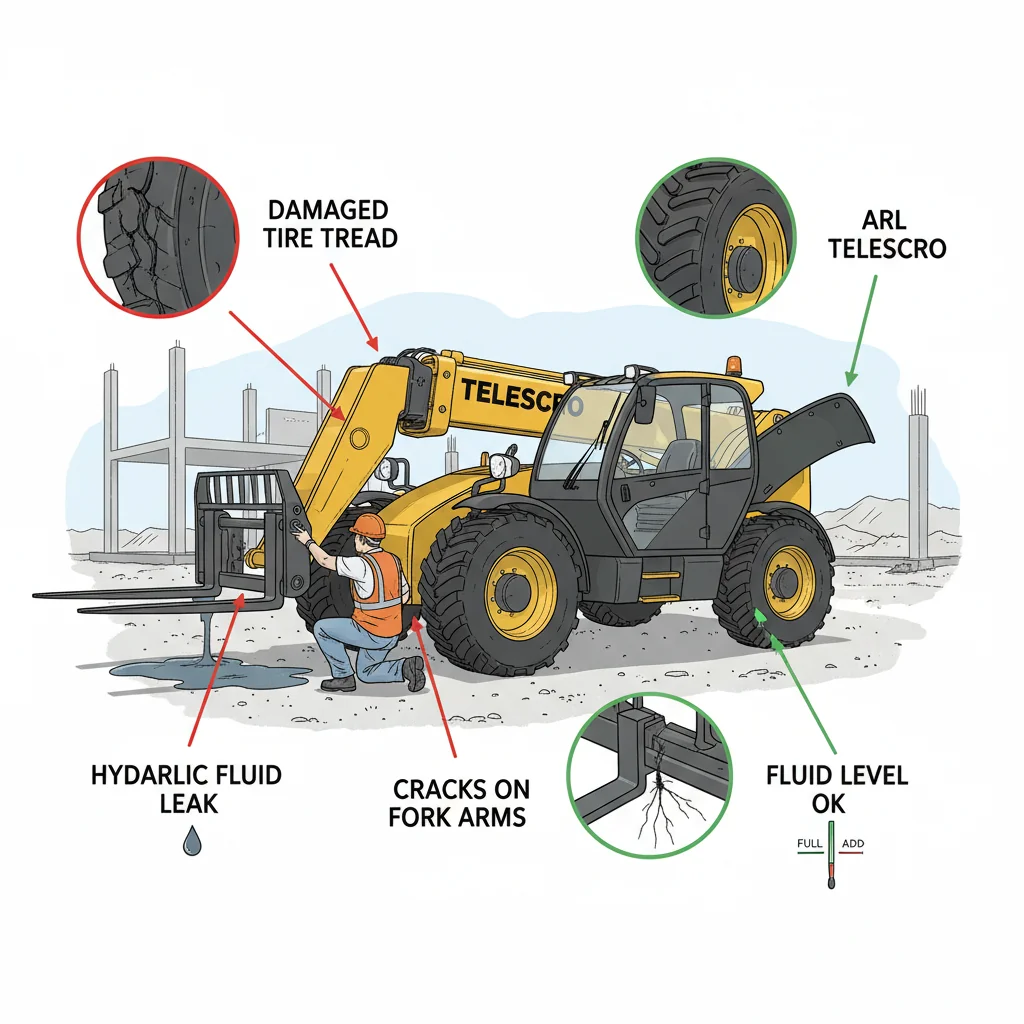

تحدد الفحوصات اليومية للرافعات الشوكية نقاط الفشل الشائعة - مثل الإطارات التالفة، وانخفاض مستويات السوائل، والتسربات، والشوكات المتصدعة - قبل بدء التشغيل. إن إجراء جولة تفقدية منظمة مدتها 10-15 دقيقة في كل نوبة عمل يقلل من الأعطال غير المتوقعة للآلة، ويضمن الإبلاغ عن الأعطال وإصلاحها بشكل استباقي. تعد قوائم المراجعة الموحدة وامتثال المشغلين لها أمرًا بالغ الأهمية لتقليل وقت التعطل المكلف في منتصف النوبة.

لا يدرك معظم الناس أن معظم أعطال الرافعات الشوكية التي رأيتها بدأت بشيء يمكن رؤيته أثناء جولة تفقدية بسيطة. خذ على سبيل المثال ما حدث العام الماضي في كازاخستان، حيث اتصل بي أحد العملاء محبطًا عندما تعطلت النظام الهيدروليكي لوحدته التي تزن 4 أطنان أثناء العمل. تتبعنا السبب إلى خرطوم تم تركيبه الأسبوع الماضي، وكان من الواضح أنه يتسرب منه سائل. اعترف الفريق أنهم تخطوا الفحص الصباحي لتوفير الوقت. النتيجة؟ خسر طاقمهم نصف يوم، بالإضافة إلى دفع مبلغ إضافي لاستدعاء فني.

لنكون صادقين، لا تحتاج إلى أجهزة استشعار متطورة لمنع معظم الأعطال. أنصح دائمًا بتقسيم الفحص اليومي إلى خطوات واضحة — ابدأ بالإطارات (تحقق من عدم وجود تلف في الجوانب أو انخفاض الضغط)، والشوكات وأي ملحقات، ثم ركز على الخطوط الهيدروليكية للتأكد من عدم وجود تسرب أو تآكل. افحص أسفل الماكينة بحثًا عن تسرب السوائل — الزيت الهيدروليكي أو زيت المحرك أو سائل التبريد. اختبر جميع الأضواء وأجهزة الإنذار الاحتياطية والتوجيه وتأكد من انزلاق ذراع الرافعة بسلاسة. حتى الأشياء الصغيرة، مثل دبوس قفل مفكوك، يمكن أن تتحول إلى خطر كبير على السلامة إذا تم تجاهلها.

من واقع خبرتي، فإن استخدام قائمة مراجعة يحدث فرقًا حقيقيًا. قام مقاول في دبي بتوحيد 12 نقطة فحص رئيسية لكل مشغل. في غضون شهر واحد، أبلغوا عن انخفاض عدد حالات التوقف أثناء المناوبة بمقدار 30% وقاموا بجدولة جميع الإصلاحات خارج ساعات الإنتاج. التكلفة؟ مجرد 10-15 دقيقة إضافية في بداية المناوبة. الدرس العملي الذي تعلمته: احتفظ بقائمة مرجعية مطبوعة في كل كابينة، ودرب فريقك على وضع علامة على أي وحدة مشبوهة، وقم بتدقيق العملية بشكل عشوائي. بمرور الوقت، ستنفق أقل بكثير على الإصلاحات العاجلة والورديات المفقودة.

يمكن أن تساعد عمليات الفحص اليومية في اكتشاف التسربات الصغيرة في الخراطيم الهيدروليكية قبل أن تتفاقم، مما يمنع حدوث ما يصل إلى 40% من أعطال النظام الهيدروليكي للرافعة التلسكوبية.صحيح

يمكن أن تكشف الفحوصات الدورية عن العلامات المبكرة لتلف الخراطيم أو تسرب السوائل التي لا يمكن رؤيتها أثناء التشغيل. إن معالجة هذه التسريبات على الفور تجنب حدوث أعطال مفاجئة في النظام وتوقف العمل المكلف، كما يتضح من الحالات الميدانية التي أدت فيها التسريبات التي تم تجاهلها إلى فقدان الهيدروليكي في منتصف نوبة العمل.

"معظمخطأ

"بينما

النقطة الأساسية: إن إجراء فحوصات يومية منتظمة وشاملة باستخدام قائمة مراجعة موحدة هو الطريقة الأكثر فعالية لاكتشاف مشكلات الرافعات الشوكية ومعالجتها قبل أن تتحول إلى أعطال، مما يقلل بشكل كبير من فترات التعطل غير المخطط لها وتكاليف الإصلاح وخسائر الإنتاجية لمديري الأساطيل.

لماذا تعتبر الفحوصات الأسبوعية للرافعات الشوكية أمرًا بالغ الأهمية؟

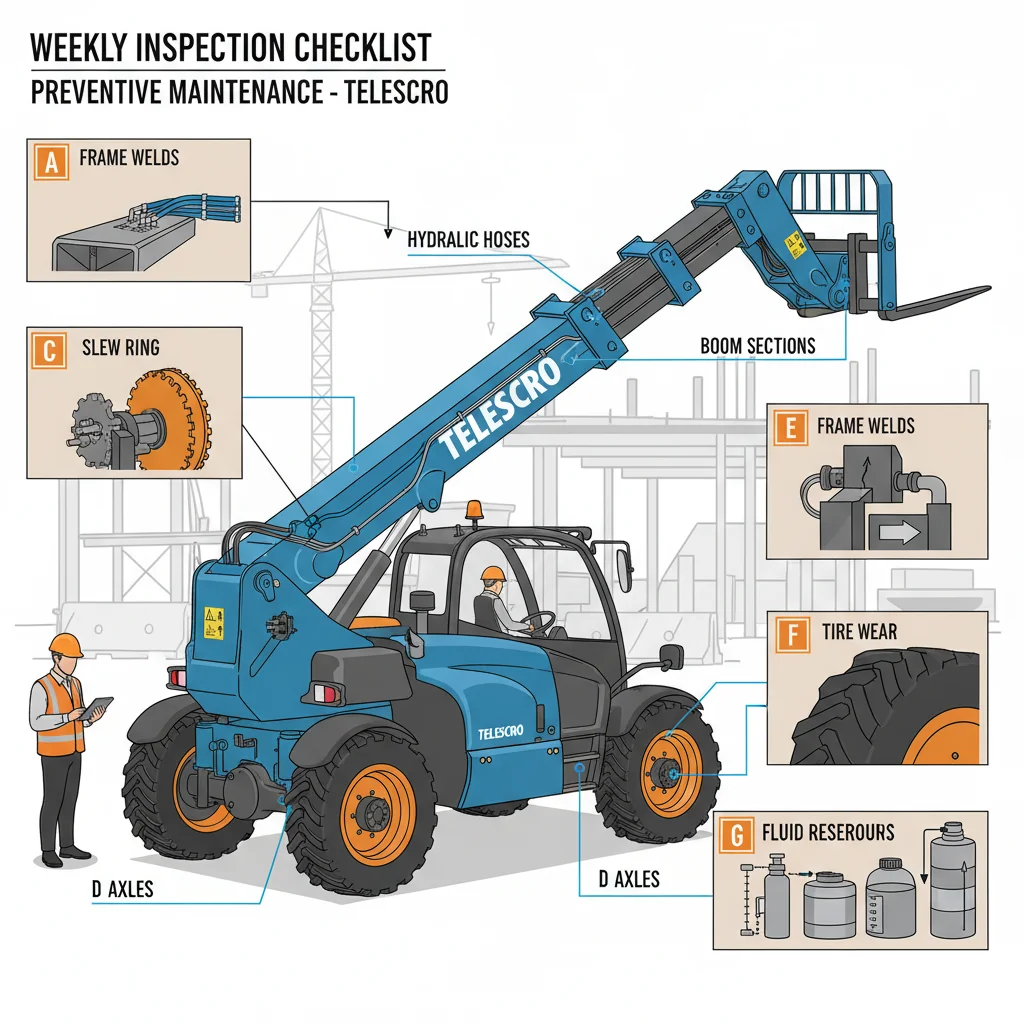

تتجاوز عمليات الفحص الأسبوعية المنظمة للرافعات التلسكوبية الفحوصات البصرية اليومية من خلال استهداف المكونات الهامة، مثل خراطيم هيدروليكية3, ، وأقسام ذراع الرافعة، وحلقات الدوران، والمحاور، ولحامات الإطار، وتآكل الإطارات، وحالة السوائل. تحدد الأساطيل التي تنفذ برامج أسبوعية إلزامية 65-85% من المشكلات الناشئة في وقت مبكر، محققة 98% توافر الآلات4 وتحويل الصيانة إلى إصلاحات مخططة 80% مع تقليل وقت التعطل الطارئ وتكاليف الإصلاح الإجمالية بشكل كبير.

دعوني أشارككم شيئًا مهمًا عن الفحوصات الأسبوعية للرافعات التلسكوبية — هذه الخطوة هي التي تحدد الفرق بين وقت التشغيل الطويل والمفاجآت المكلفة. تعد الفحوصات اليومية مفيدة للكشف عن التسريبات أو الأضرار الواضحة، لكنني رأيت العديد من المهام تتوقف بسبب عدم اكتشاف المشكلات الصغيرة في وقت مبكر. على سبيل المثال، كان أحد العملاء في دبي يدير أسطولًا مزدحمًا من الآلات التي تزن 4 أطنان ويبلغ مداها 17 مترًا. تجاهل ميكانيكي الموقع الفحوصات الأسبوعية المنظمة لمدة ستة أسابيع تقريبًا. النتيجة؟ تعطل خرطوم هيدروليكي في منتصف عملية صب الخرسانة. خسروا ما لا يقل عن يومين عمل كاملين واضطروا إلى استيراد قطع غيار باهظة الثمن.

تتجاوز عمليات الفحص الأسبوعية مجرد فحص الإطارات وتعبئة الزيت. فأنت بحاجة إلى فحص أجزاء ذراع الرافعة بحثًا عن شقوق دقيقة أو تآكل مفرط في الوسادات، والتحقق من سلامة الخراطيم الهيدروليكية (وليس فقط الوصلات)، والاستماع إلى الأصوات غير العادية الصادرة من حلقات الدوران والمحاور، واختبار وجود أي تلاعب في لحامات الإطار. لقد وجدت أن اكتشاف التسريبات الصغيرة أو أنماط التآكل في وقت مبكر — خاصة في الأعمال ذات الدورات العالية مثل تلك الموجودة في كينيا أو فيتنام — يتيح للطواقم التخطيط للإصلاحات خلال فترات الراحة المجدولة. وهذا يحافظ على توفر ما لا يقل عن 98% من الأسطول، بناءً على ما رأيته مع الفرق المنضبطة.

إليك المفتاح: أنصح دائمًا بوضع قائمة مراجعة قياسية لكل طراز من الرافعات التلسكوبية التي تشغلها. اجعل الفحص الأسبوعي روتينًا، وليس خدمة تقدمها فقط عندما يكون لديك وقت فراغ. قم بتوزيع المسؤوليات، وتأكد من أن كل نتيجة تؤدي إلى أمر عمل، وليس مجرد ملاحظة في سجل. بهذه الطريقة، يمكنك تحويل معظم أعمال الصيانة إلى الفئة المخطط لها، وتجنب التسرع عندما لا تكون قادرًا على تحمل تكاليفه.

تكشف عمليات الفحص الأسبوعية المنظمة عن تآكل الخراطيم الهيدروليكية الذي غالبًا ما تغفل عنه عمليات الفحص البصري اليومية، مما يمنع حدوث أعطال في أنظمة الرافعات التلسكوبية عالية الضغط.صحيح

تعمل الخراطيم الهيدروليكية في الرافعات التلسكوبية تحت ضغط عالٍ ويمكن أن تتعرض لتآكل داخلي لا يمكن رؤيته خلال الفحوصات اليومية السريعة. تشمل الفحوصات الأسبوعية التفصيلية اختبار الضغط وتقييم حالة الخراطيم، مما يساعد على اكتشاف التلف المبكر ومنع حدوث انفجارات غير متوقعة تتسبب في تعطل مكلف.

يكفي استبدال الخراطيم الهيدروليكية فقط عند ظهور تسربات مرئية لتقليل وقت تعطل الرافعة الشوكية إلى الحد الأدنى.خطأ

إن انتظار ظهور التسربات المرئية يتجاهل التلف الداخلي والشقوق الدقيقة التي يمكن أن تؤدي فجأة إلى أعطال كارثية في الخراطيم. من الضروري إجراء استبدال استباقي بناءً على ساعات الاستخدام والفحوصات المجدولة لتجنب الأعطال غير المتوقعة والحفاظ على وقت التشغيل التشغيلي.

النقطة الأساسية: تكتشف عمليات الفحص الأسبوعية الإلزامية والمنظمة للرافعات التلسكوبية معظم المشكلات الناشئة قبل حدوث الأعطال، مما يضمن معدلات صيانة مخططة أعلى، ويقلل من وقت التعطل الطارئ، ويخفض تكاليف الإصلاح الإجمالية. أثبتت هذه الاستراتيجية الاستباقية أنها تعزز توفر الماكينة بنسبة تصل إلى 98%، مما يجعل الفحوصات الأسبوعية العمود الفقري لبرنامج فعال لضمان وقت التشغيل.

كيف يقلل برنامج الصيانة الوقائية للرافعات الشوكية التي تعمل بالساعة من وقت التعطل؟

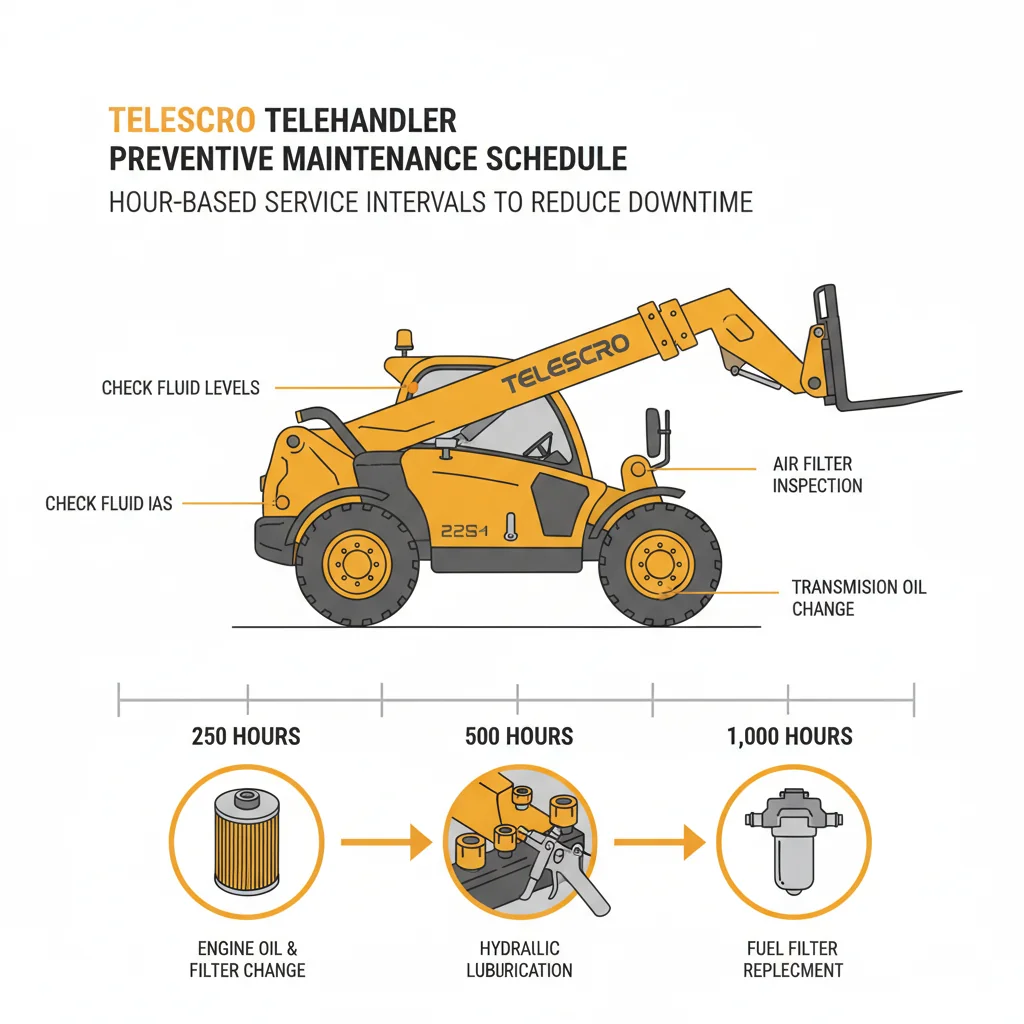

تقلل الصيانة الوقائية الصارمة القائمة على الساعات (PM) للرافعات التلسكوبية، وفقًا لفترات الصيانة المحددة من قبل الشركة المصنعة عند 250 و500 و1000 ساعة، من الأعطال بشكل كبير. تمنع التغييرات المنتظمة للزيت والتشحيم والمرشحات التآكل وفشل النظام. تظهر البيانات الميدانية أن مثل هذه الجداول الزمنية تقلل من الأعطال غير المخطط لها بنسبة 30-40%، مما يؤدي إلى تحسين وقت التشغيل خلال فترات الذروة التشغيلية وتقليل تكاليف الإصلاح غير المتوقعة.

أكبر خطأ أراه هو اعتماد الفرق على الذاكرة أو جداول العمل التقريبية لتخطيط صيانة الرافعات التلسكوبية. في المشاريع المزدحمة — مثل مشروع المطار الذي دعمته في دبي الشتاء الماضي — غالبًا ما تعمل الآلات لمدة 12 أو 14 ساعة متواصلة، وهو ما يزيد بكثير عن ما تتوقعه خطط الصيانة “الشهرية”. شاهدت أحد الطواقم يكافح لمدة أسبوع تقريبًا بعد تخطي فحص هام بعد 500 ساعة. تعرضت الرافعة التلسكوبية التي تزن 4 أطنان ويبلغ طولها 17 مترًا لتسربات هيدروليكية وانسداد مرشح الوقود في أسوأ وقت ممكن، أي قبل موعد نهائي لتركيب الفولاذ. مما أدى إلى خسارة أيام عمل وتكاليف إضافية للتأجير والكثير من التوتر.

إليك ما يهم أكثر: الصيانة على أساس الساعات لا تقتصر على تغيير الزيت فقط. فهي تشمل جميع المناطق المعرضة لضغط شديد — المضخات الهيدروليكية، والفلاتر، وتزييت ذراع الرافعة، وأجهزة استشعار الحمولة، والفحوصات الكهربائية. هذه الأنظمة تصل إلى أقصى حدودها في كل دورة، خاصة في المواقع الحارة أو المتربة التي رأيتها في فيتنام والبرازيل. إذا قمت بتمديد الفترات “حتى الأسبوع المقبل فقط”، فإنك تخاطر بتراكم برادة معدنية أو تحول تسرب بسيط في الخرطوم إلى عطل كبير. تُظهر البيانات الميدانية من مشاريعي أن حالات التوقف غير المخطط لها تنخفض بنسبة 30% على الأقل عندما يلتزم العملاء حقًا بجدول OEM الذي يبلغ 250/500/1000 ساعة.

لأكون صادقًا، فإن المعيار الذي يهم حقًا هو كيفية تتبع الساعات. أنا دائمًا أقترح ربط عدادات الساعات أو التليماتيك5 مباشرة إلى تقويم PM الخاص بك. قم بإعداد تذكيرات تلقائية - سواء كانت CMMS أو جدول بيانات بسيط أو تنبيهات هاتفية - حتى لا تفوتك أي فحص. قد يبدو أن سحب آلة خارج الموقع يأتي في وقت غير مناسب، ولكن هذه التوقف القصير غالبًا ما يوفر عليك تأخيرات وتكاليف أكبر بكثير في وقت لاحق.

تحديد مواعيد صيانة الرافعات التلسكوبية بناءً على ساعات تشغيل المحرك الفعلية بدلاً من الأشهر التقويمية يمنع الإفراط في الاستخدام بين الخدمات، مما يقلل بشكل كبير من مخاطر الأعطال الهيدروليكية وانسداد المرشحات في الآلات التي تعمل لأكثر من 12 ساعة يوميًا.صحيح

تتوافق الصيانة على أساس ساعات تشغيل المحرك مع فترات الصيانة وفقًا لحجم العمل الفعلي للآلة، مما يمنع التأخير في الفحوصات الهامة مثل الفحص الذي يتم بعد 500 ساعة من التشغيل. يضمن هذا النهج تغيير السوائل واستبدال المرشحات قبل تسارع التآكل، مما يقلل من الأعطال غير المتوقعة في المشاريع التي تتطلب استخدامًا مكثفًا.

تكفي الصيانة الشهرية المجدولة للرافعات التلسكوبية لجميع مواقع البناء بغض النظر عن كثافة الاستخدام، لأن الشركات المصنعة تصمم فترات الصيانة لتغطي أسوأ ظروف التشغيل.خطأ

يقدم المصنعون إرشادات عامة، ولكن الاستخدام المكثف، مثل تشغيل رافعة تلسكوبية لمدة 14 ساعة يوميًا، يتجاوز الظروف العادية. الاعتماد فقط على الجداول الزمنية القائمة على التقويم قد يؤدي إلى إغفال نقاط التآكل الرئيسية، خاصة في الأنظمة الهيدروليكية، مما يؤدي إلى أعطال مبكرة ووقت تعطل.

النقطة الأساسية: الالتزام الصارم بجداول الصيانة المحددة من قبل الشركة المصنعة للمعدات الأصلية، والقائمة على عدد ساعات التشغيل، يقلل بشكل كبير من وقت تعطل الرافعات التلسكوبية والإصلاحات المكلفة. تضمن التذكيرات التلقائية المرتبطة بعدادات الساعات أو أنظمة التليماتيكا، بدلاً من التخمينات أو الفترات الزمنية الطويلة، الاتساق وتعزز موثوقية الماكينة إلى أقصى حد، مما يحقق وفورات كبيرة في التكاليف ويحسن إنتاجية الأسطول.

لماذا يجب إدارة تشحيم وسوائل الرافعات التلسكوبية؟

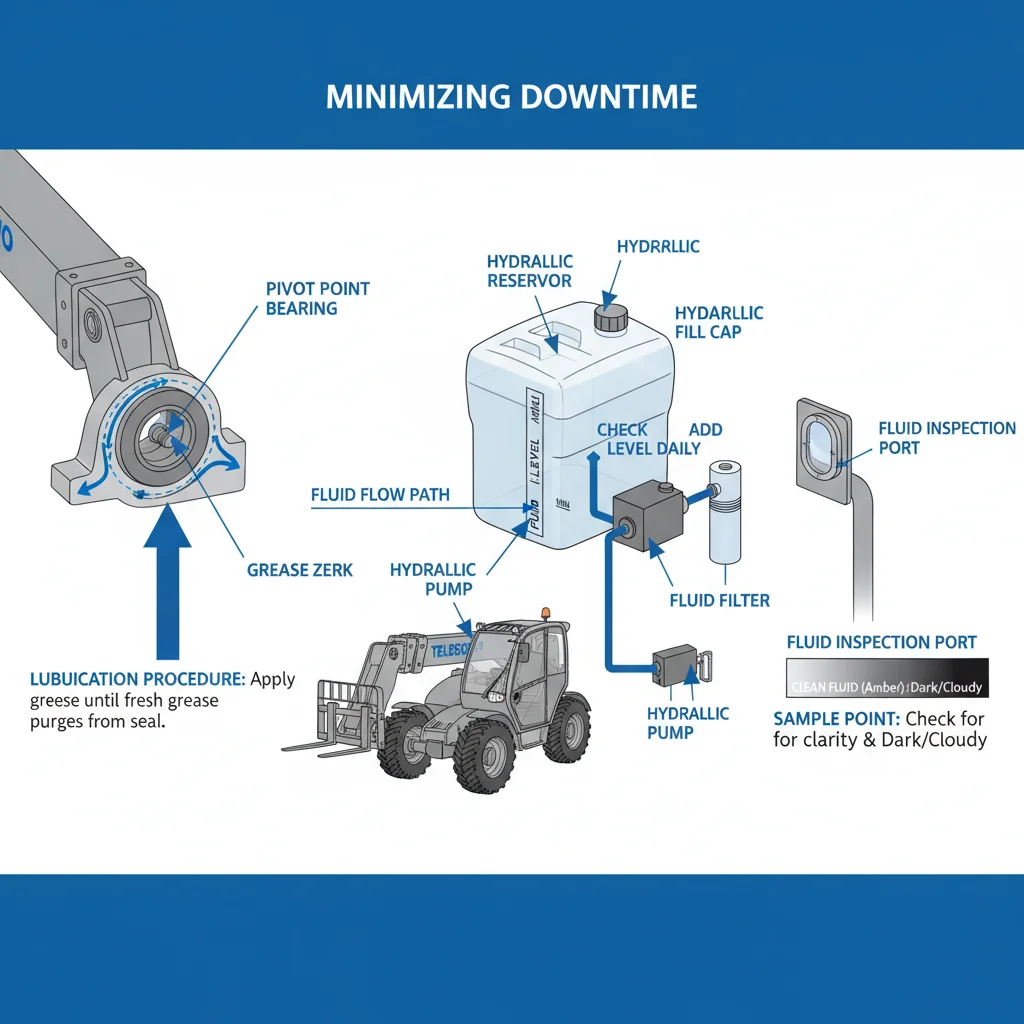

التشحيم المنتظم و إدارة السوائل الهيدروليكية6 تعتبر عوامل حاسمة لطول عمر الرافعة التلسكوبية وموثوقيتها التشغيلية. إن تشحيم نقاط المحور، وفحص مستويات جميع السوائل في كل نوبة عمل، واستخدام سوائل محددة من قبل الشركة المصنعة أو سوائل من فئة ISO يبطئ التآكل ويمنع التلف. تعتبر الأنظمة الهيدروليكية من العوامل الرئيسية التي تؤدي إلى تعطل المعدات، حيث يتسبب التلوث في إصلاحات تصل تكلفتها إلى 40%.

لأكون صادقًا، أرى أن عمليات التشحيم وفحص السوائل هي بالضبط الأسباب التي تؤدي إلى فقدان أسطول المركبات لأكبر قدر من وقت التشغيل — عادةً لأن هذه المهام تبدو بسيطة إلى أن تتسبب في مشاكل حقيقية. في الربع الأخير، قدمت الدعم لمقاول في دبي كان يدير ثماني وحدات في مواقع عمل متربة. كانوا يعتقدون أن التشحيم الشهري كافٍ. بحلول الشهر الرابع، لاحظوا تآكلًا مفرطًا في دبابيس اثنين من الرافعات التلسكوبية سعة 4 أطنان بمدى 16 مترًا. كادت تكلفة الإصلاح أن تصل إلى نصف سعر قسم ذراع الرافعة الجديد، فقط بسبب عدم إجراء عمليات التشحيم اليومية في جميع نقاط المحور، خاصةً وسادات الصوت7 ومفاصل التوجيه.

إليك ما يهم أكثر عند إدارة سوائل الرافعات التلسكوبية في المشاريع المزدحمة: تحتاج إلى مراقبة كل سائل مهم في كل نوبة عمل. وهذا يعني فحص زيت المحرك والزيت الهيدروليكي وسائل ناقل الحركة وسائل التبريد قبل حتى بدء تشغيل المحرك. من واقع خبرتي، فإن عدم استخدام السوائل الهيدروليكية المحددة من قبل الشركة المصنعة للمعدات الأصلية أو على الأقل السوائل الهيدروليكية من فئة ISO هو اختصار يؤدي إلى “مفاجأة السنة الثانية” — وهي أعطال غير متوقعة في المضخة بعد انتهاء فترة الضمان مباشرة. فقد أحد العملاء في كينيا ثلاثة أيام في انتظار استبدال الخراطيم الهيدروليكية لأن الزيت المتسخ لم يتم اكتشافه مبكرًا. كان من الممكن تجنب هذا التوقف عن العمل من خلال مراقبة تغير لون الزيت والجزيئات المعدنية أثناء الفحوصات الأسبوعية.

تستحق الأنظمة الهيدروليكية اهتمامًا إضافيًا. تشير أرقام الصناعة وما رأيته إلى أن تلف المضخات والصمامات بسبب السوائل المتسخة أو المرشحات المسدودة يؤدي إلى إصلاحات كبيرة في الورش تصل تكلفتها إلى 40%. إنها عادة منخفضة التكلفة — استبدال المرشحات الأصلية سنويًا، أو أكثر من ذلك في حالة الغبار الشديد، أمر مجدٍ. أقترح تركيب مصائد جسيمات مغناطيسية إذا كنت تشغل أكثر من خمس آلات. إن اكتشاف المشكلات مبكرًا سيوفر عليك بالتأكيد أيامًا من الإنتاجية المفقودة.

يقلل التشحيم اليومي لمسامير ذراع الرافعة من معدلات التآكل بنسبة تصل إلى 40% مقارنة بالتشحيم الشهري للرافعات التلسكوبية التي تعمل في بيئات متربة.صحيح

يمنع التشحيم المتكرر الغبار والأوساخ الكاشطة من الترسب على أسطح المسامير، مما يقلل من التلامس بين المعادن والتآكل. تؤدي الفترات الشهرية إلى تراكم الملوثات، مما يسرع من التلف خاصة في أذرع الرافعة الطويلة.

التحول إلى السوائل الهيدروليكية الاصطناعية يلغي الحاجة إلى الفحص المنتظم لمستوى السوائل في الرافعات التلسكوبيةخطأ

على الرغم من أن السوائل الاصطناعية توفر استقرارًا حراريًا ومقاومة للأكسدة أفضل، إلا أنها لا تلغي الحاجة إلى فحص مستوى السوائل بانتظام. فقد يحدث فقدان للسوائل بسبب التسرب أو الاستهلاك، مما قد يؤدي إلى تلف النظام إذا لم يتم الحفاظ على مستويات السوائل.

النقطة الأساسية: إن إعطاء الأولوية باستمرار لإدارة حالة التشحيم والسوائل يطيل من عمر المكونات، ويقلل من تكاليف الإصلاحات الباهظة، ويمنع حدوث أعطال هيدروليكية كبيرة في الرافعات التلسكوبية. إن اعتماد بروتوكولات صيانة صارمة واستخدام السوائل والمرشحات الصحيحة يوفر عائدًا مرتفعًا على الاستثمار من خلال تقليل وقت التعطل غير المخطط له بشكل كبير.

متى يجب استبدال قطع غيار الرافعات التلسكوبية؟

يؤدي الاستبدال الاستباقي لمكونات التلف في الرافعات التلسكوبية — مثل الخراطيم الهيدروليكية والأحزمة والمرشحات ووسادات ذراع الرافعة والإطارات — استنادًا إلى فترات الصيانة المحددة من قبل الشركة المصنعة وبيانات الأعطال الفعلية إلى تقليل وقت التعطل إلى الحد الأدنى. يجب على مشغلي الأساطيل التعامل مع هذه المكونات على أنها مستهلكات، ووضع جدول زمني لاستبدالها وفقًا لعدد ساعات التشغيل أو السنوات أو نتائج الفحص، بدلاً من انتظار حدوث أعطال تؤدي إلى تعطيل العمليات التشغيلية.

لقد عملت مع عملاء في كينيا والإمارات العربية المتحدة الذين تعلموا بالطريقة الصعبة أن تشغيل الرافعات التلسكوبية حتى يتعطل خرطوم أو إطار يؤدي إلى وقت تعطل أطول بكثير مما قد يحدث في حالة الصيانة المخطط لها. واجه أحد المشاريع في نيروبي تأخيرًا لمدة يومين بسبب انفجار خرطوم أسطوانة الرفع الرئيسية بشكل غير متوقع، في منتصف عملية صب الخرسانة. توقف العمل في موقع العمل، وتحولت مشكلة بسيطة إلى مشكلة كبيرة. إذا اكتفيت بالرد على الأعطال، فقد تتضاعف التكاليف بسبب ساعات العمل الضائعة ورسوم الخدمة الطارئة.

إليك ما يهم أكثر عند اتخاذ قرار بشأن استبدال المكونات المتآكلة: اجمع بين جدول الصيانة الخاص بالشركة المصنعة والأنماط الفعلية التي تراها في أسطولك. على سبيل المثال، أوصي دائمًا باستبدال مجموعات الخراطيم الكاملة كل سنتين إلى ثلاث سنوات أو عند 500 ساعة من الخدمة، أيهما يأتي أولاً. بالنسبة للإطارات، لا تكتفِ بفحص عمق المداس؛ افحص الجدران الجانبية بحثًا عن قطع وأضرار متكررة، خاصة في المواقع ذات التضاريس الوعرة مثل تلك الموجودة في كازاخستان. وسادات ذراع الرافعة هي جزء آخر يتم تجاهله — إذا اقترب التآكل من الحد الأدنى المحدد من قبل الشركة المصنعة للمعدات الأصلية، فقم بتغييرها قبل حدوث تلامس بين المعدن والمعدن.

شارك مشغل أسطول في البرازيل استراتيجيته: توحيد المرشحات والأختام والخراطيم الرئيسية في جميع الرافعات التلسكوبية التي يتراوح وزنها بين 3.5 و 4 أطنان. بهذه الطريقة، يمكن التنبؤ بالصيانة المجدولة، وتصبح إدارة مخزون قطع الغيار أسهل بكثير. أقترح ربط كل فحص بخطة استبدال. عندما تلاحظ تآكلًا متكررًا في نفس المنطقة، لا تنتظر، بل استبدل كل شيء دفعة واحدة لتجنب حدوث أعطال متتالية. تعامل مع الأجزاء القابلة للتآكل على أنها مستهلكات مجدولة، وستتحكم في وقت التشغيل، وليس العكس.

يمكن أن يؤدي استبدال خراطيم أسطوانة الرفع في الرافعات التلسكوبية كل 12 شهرًا، بغض النظر عن التآكل الظاهر، إلى تقليل وقت التعطل غير المتوقع بنسبة تصل إلى 40%.صحيح

يمنع الاستبدال المنتظم للخراطيم الهيدروليكية حدوث أعطال كارثية ناتجة عن التآكل والأضرار الدقيقة التي غالبًا ما تكون غير قابلة للكشف. تظهر البيانات المستقاة من الصيانة الميدانية أن الاستبدال الاستباقي للخراطيم يقلل بشكل كبير من خطر حدوث انفجارات مفاجئة، والتي تتسبب في توقف العمل وتكبد تكاليف باهظة.

لا يلزم استبدال إطارات الرافعات الشوكية إلا عندما يصل عمق المداس إلى أقل من 2 مم لتقليل وقت التعطل إلى الحد الأدنى.خطأ

إن الانتظار حتى يتآكل الإطار إلى عمق 2 مم يزيد بشكل كبير من خطر حدوث ثقوب وعدم الاستقرار. توصي معظم الشركات المصنعة للرافعات التلسكوبية باستبدال الإطار عند عمق 6 مم للحفاظ على التشغيل الآمن وتجنب الأعطال المفاجئة للإطار التي تؤدي إلى توقف غير مخطط له.

النقطة الأساسية: تعامل مع مكونات الرافعة الشوكية القابلة للتآكل على أنها مستهلكات مجدولة، وليس أجزاء تعمل حتى تتعطل. استخدم توصيات الشركة المصنعة الأصلية وبيانات الأسطول التاريخية لتحديد فترات الاستبدال الاستباقية. يقلل هذا النهج من الأعطال الطارئة، ويحد من وقت التعطل، ويضمن صيانة المكونات الهامة في ظروف خاضعة للرقابة، مما يزيد من إنتاجية وموثوقية الأسطول بشكل عام.

كيف يقلل تدريب المشغلين من وقت التعطل؟

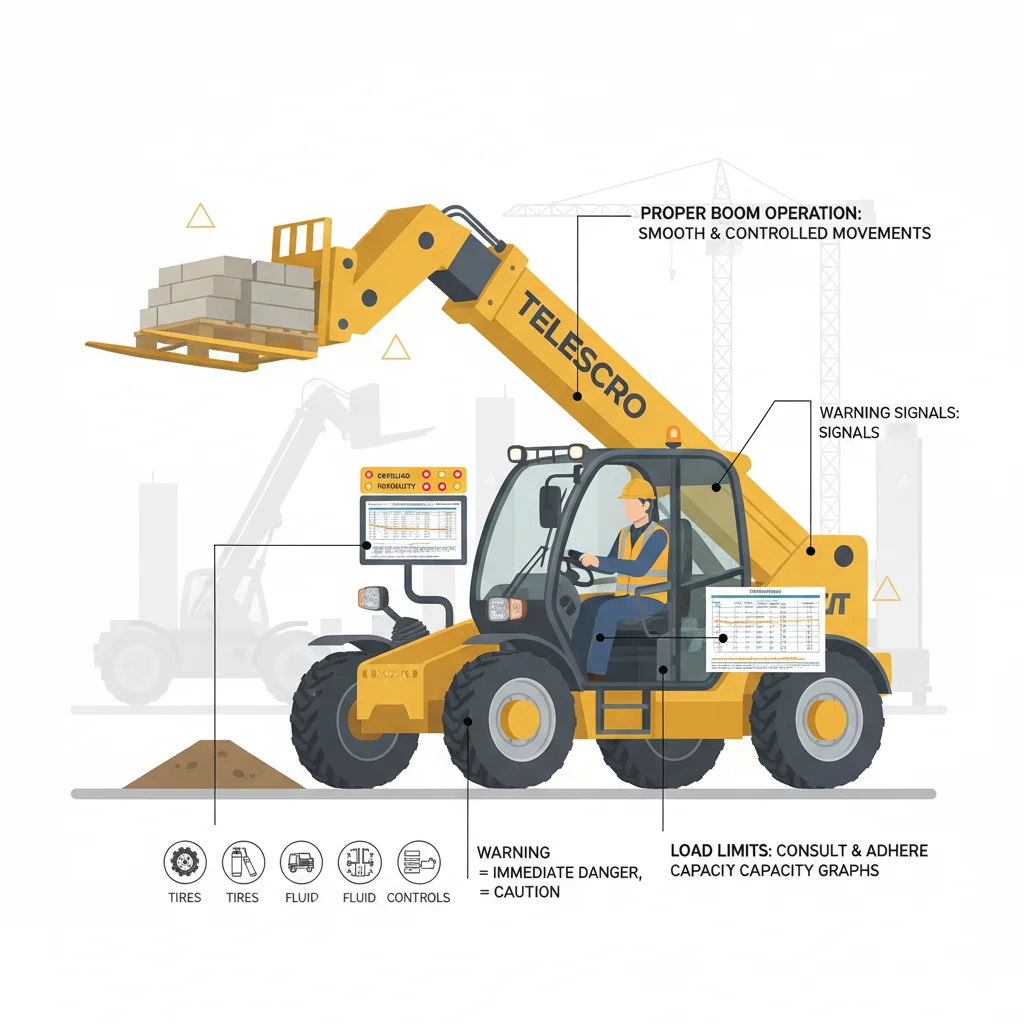

يقلل التدريب المركّز لمشغلي الرافعات التلسكوبية بشكل كبير من وقت تعطل المعدات عن طريق منع سوء الاستخدام مثل التحميل الزائد والتشغيل غير السليم للذراع وتجاهل مؤشرات التحذير. يتقن المشغلون المدربون جيدًا مخططات الأحمال8, ، وحدود الاستقرار، و عمليات التفتيش قبل التشغيل9. تشير الأساطيل التي تطبق برامج تدريب منظمة وبرامج تنشيطية إلى انخفاض في عدد طلبات الصيانة بنسبة تصل إلى 20%، مما يحسن السلامة ويطيل عمر المكونات.

دعوني أشارككم شيئًا مهمًا عن تدريب المشغلين يتكرر مرارًا وتكرارًا. في دبي العام الماضي، كان أحد المقاولين يشغل جرافتين متطابقتين سعة 4 أطنان بواسطة طاقمين منفصلين. تلقى أحد الفريقين تدريبًا جديدًا ومنظمًا كل ثلاثة أشهر، بينما تعلم الفريق الآخر فقط من خلال العمل. بعد ستة أشهر، لم تحتاج الرافعة التلسكوبية للفريق المدرب سوى إلى مكالمتين غير مجدولتين للصيانة، معظمهما بسبب إطارات بالية. أما الفريق الآخر؟ ست مكالمات - اثنتان بسبب خراطيم تالفة وواحدة بسبب انحناء جزء من ذراع الرافعة بسبب الحمولة الزائدة العرضية. نفس الآلة، نفس الساعات، نتائج مختلفة تمامًا.

لا يتعلق الأمر فقط بأساسيات القيادة أو نقل الأحمال. نادراً ما يجبر المشغلون الذين يعرفون كيفية قراءة مخطط الحمولة — الذي يوضح مقدار الحمولة التي يمكن رفعها بأمان عند زاوية وامتداد معينين للذراع — الآلة على العمل فوق حدودها. لقد رأيت العديد من الفرق تتجاهل علامات التحذير المبكرة مثل بطء رفع الذراع أو صرير غريب أو أضواء التحذير. يلاحظ المشغلون المدربون جيداً هذه العلامات على الفور ويبلغون عنها قبل حدوث عطل كبير.

إليك ما يهم أكثر: روتين منظم مع تدريب معتمد، ودورات تنشيطية منتظمة، وفحوصات قبل بدء العمل. على سبيل المثال، أقول دائمًا لرؤساء الطاقم أن يعاملوا مؤشر اللحظة (مقياس التحذير من الحمل الزائد) على أنه أمر غير قابل للتفاوض — إذا كان يومض، فتوقفوا وأعيدوا التقييم. امنح فريقك الصلاحية لإيقاف تشغيل الرافعة التلسكوبية عند أول بادرة للمشكلة، وليس فقط عندما يتعطل شيء ما. ففي النهاية، يؤدي التوقف عن العمل إلى استنزاف المال والثقة في الموقع. أقترح مراجعة إعادة اعتماد المشغلين مرتين على الأقل في السنة. سيؤدي ذلك إلى الحفاظ على عمل المزيد من الآلات وتقليل عدد الآلات المعطلة بسبب أخطاء يمكن تجنبها.

يقلل التدريب المنتظم للمشغلين من الصيانة غير المجدولة للرافعات الشوكية بنسبة تصل إلى 67% عن طريق تقليل الأخطاء التشغيلية مثل الحمولة الزائدة والمناولة غير السليمة.صحيح

يحسن التدريب المنظم وعي المشغلين بحدود الماكينة والإجراءات القياسية، مما يقلل بشكل كبير من الحوادث مثل انحناء الأذرع أو تلف الخراطيم التي تتسبب في توقف الماكينة عن العمل. أظهرت حالة دبي أن الطواقم المدربة تلقت 2 مكالمات خدمة فقط مقابل 6 مكالمات للطاقم غير المدرب على مدار ستة أشهر.

لا يتأثر وقت تعطل الرافعة الشوكية بتدريب المشغلين لأن معظم الأعطال ناتجة عن التآكل الميكانيكي الذي لا مفر منه.خطأ

يؤثر تدريب المشغلين بشكل مباشر على حالة الماكينة من خلال منع الأضرار التي يمكن تجنبها الناتجة عن أخطاء مثل التحميل الزائد وسوء الاستخدام، والتي تعد مصدرًا رئيسيًا للإصلاحات غير المتوقعة بدلاً من مجرد التآكل العادي.

النقطة الأساسية: التدريب المنظم للمشغلين في أساطيل الرافعات التلسكوبية يقلل من سوء الاستخدام، ويحد من التآكل الذي يمكن تجنبه، ويساعد على اكتشاف الأعطال في وقت مبكر. من خلال ضمان التدريب المعتمد، والفحوصات الإلزامية، والتمكين من الإبلاغ عن المشكلات، يمكن لمديري الأساطيل تحقيق انخفاض ملموس في وقت التعطل — عادةً ما يكون حوالي 20% أقل من انقطاعات الخدمة — مع حماية عمر المعدات وسلامة الموقع بشكل استباقي.

كيف تقلل قوائم المراجعة والسجلات الرقمية من وقت التعطل؟

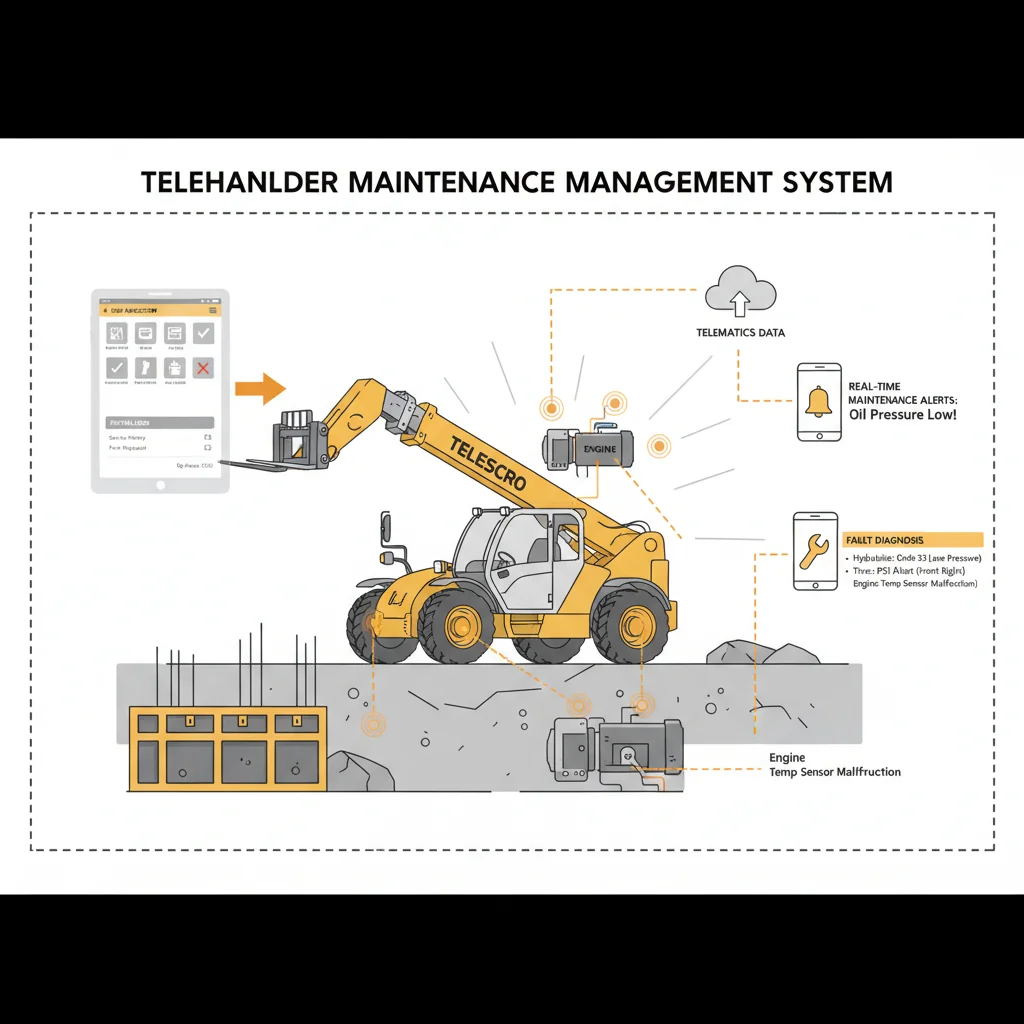

توثق قوائم المراجعة والسجلات الرقمية بشكل منهجي عمليات فحص الرافعات التلسكوبية، مما يخلق سجلات موثوقة لتحديد الأعطال المتكررة أو الثغرات في الامتثال. تعمل الأدوات الرقمية، مثل تطبيقات الفحص والتليماتيك، على أتمتة التوثيق وإصدار تنبيهات في الوقت الفعلي لاحتياجات الصيانة ودعم تشخيص الأعطال. تساعد هذه العمليات الطواقم على حل المشكلات بشكل استباقي، مما يقلل من الأعطال غير المتوقعة ويقلل من حالات التوقف الطفيفة عن العمل بنسبة تصل إلى 25%.

في الشهر الماضي، أرسل لي مقاول في كازاخستان رسالة مفادها أنهم كانوا يضيعون ما يقرب من ساعة يوميًا فقط في تعقب التسريبات الهيدروليكية المتكررة. اتضح أن الفريق كان يستخدم قوائم مراجعة ورقية فقط، والتي غالبًا ما كانت تتلطخ أو تضيع. بدون سجلات موثوقة، فاتهم نمطًا معينًا: كان موصلات خرطوم الذراع الأيسر تحتاج إلى إحكام ربطها باستمرار. بمجرد أن تحولوا إلى نظام بسيط تطبيق التفتيش10, ، تم توثيق كل فحص بختم زمني وصورة فوتوغرافية. أصبح النمط واضحًا في غضون أسبوع. تم حل المشكلة، وانخفض وقت تعطل تلك الوحدة بشكل ملحوظ.

من واقع خبرتي، فإن السجلات الرقمية تحدث فرقًا كبيرًا، خاصة في المواقع الكبيرة التي تشغل خمسة رافعات تلسكوبية أو أكثر. عند استخدام تطبيق أو نظام تليماتيك، فإنك لا تقوم فقط بوضع علامات في المربعات. يقوم النظام بإرسال تنبيهات في الوقت الفعلي إذا انخفضت قراءة الضغط الهيدروليكي، أو أرسل جهاز استشعار رمز خطأ. يمكنك الإبلاغ عن مشكلة، وإرفاق صورة، وجعل فني يراها على الفور، حتى لو كان في الجانب الآخر من المدينة. وفر أحد المشاريع في ماليزيا ما لا يقل عن يومين عمل على مدار شهر من خلال طلب الأختام والفلاتر مسبقًا قبل حدوث الأعطال.

إليك ما يهم أكثر: السجلات المنظمة تكشف عن الاتجاهات الخفية. لقد رأيت فرقًا تتجاهل نفس الجدار الجانبي للإطار البالي في وحدة يبلغ ارتفاعها 18 مترًا حتى تعطلت أثناء العمل. باستخدام السجلات الرقمية، ستلاحظ التآكل المتكرر في الملخص الأسبوعي وتخطط لاستبداله. حتى شيء بسيط مثل دليل استكشاف الأعطال وتصليحها المصفح في الكابينة يساعد المشغلين على حل الأعطال الكهربائية البسيطة أو إعادة ضبط أضواء التحذير في خمس دقائق.

أنا دائمًا أقترح استخدام أدوات الفحص الرقمية كمعدات أساسية — وليس فقط الأوراق. هذا ما يحافظ على تشغيل الرافعات التلسكوبية عندما لا يمكن تأجيل العمل.

يمكن للسجلات الرقمية المزودة بوثائق صور مدمجة تحديد أنماط التسرب الهيدروليكي المتكررة في غضون 7 أيام فقط، وهو أسرع بكثير من قوائم المراجعة الورقية التقليدية.صحيح

تسمح الإدخالات الموسومة بالوقت جنبًا إلى جنب مع الأدلة الفوتوغرافية في السجلات الرقمية للفرق بربط أحداث الصيانة بسرعة، مما يسهل اكتشاف المشكلات المتكررة مثل تسرب موصلات خرطوم ذراع الرافعة دون الحاجة إلى التخمين. وهذا يسرع من عملية التشخيص والحل، مما يقلل من وقت التعطل.

استخدام قوائم المراجعة الورقية أكثر فعالية من السجلات الرقمية لتتبع صيانة الرافعات الشوكية لأن الورق أقل عرضة للأعطال الفنية في البيئات القاسية.خطأ

على الرغم من أن الورق يمكن أن يكون متينًا، إلا أنه عرضة للتلف والفقدان والعلامات غير المقروءة، والتي غالبًا ما تحجب الأنماط في الأعطال المتكررة. توفر السجلات الرقمية نسخًا احتياطية موثوقة، وطوابع زمنية دقيقة، وسهولة في البحث عن البيانات، مما يحسن تتبع الصيانة ويساعد على تقليل وقت التعطل بشكل أكثر فعالية من الورق.

النقطة الأساسية: يتيح الاستخدام المتسق لقوائم مراجعة التفتيش والسجلات والحلول الرقمية إمكانية المراقبة المنظمة في الوقت الفعلي. يضمن هذا النهج عدم إغفال أي أمر مهم، ويدعم الامتثال لمعايير السلامة، ويبسط عملية استكشاف الأعطال وإصلاحها، ويسمح للطواقم بمنع المشكلات أو معالجتها بسرعة — مما يزيد من وقت تشغيل الرافعات الشوكية ويقلل من انقطاع العمليات التشغيلية.

كيف تؤثر قطع الغيار والخدمة على وقت التشغيل؟

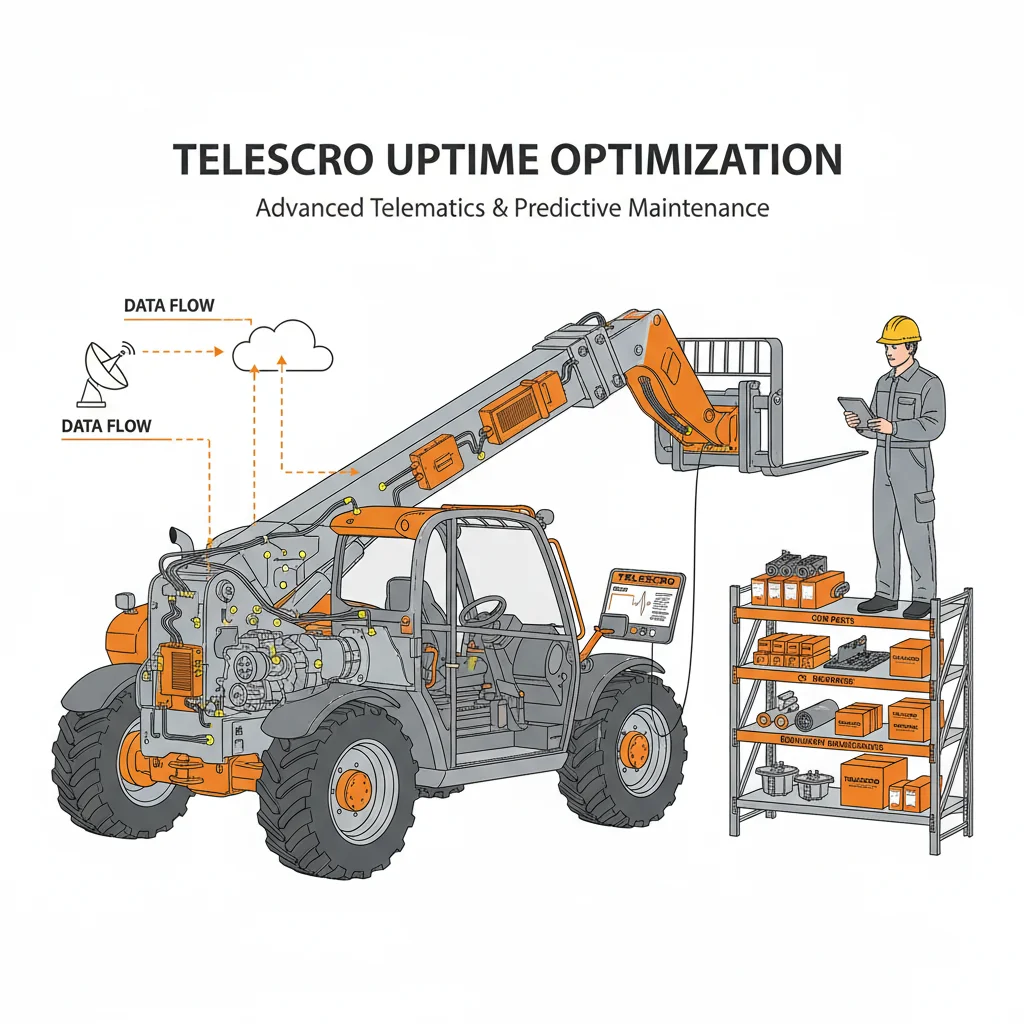

يعتمد وقت تشغيل الرافعات الشوكية بشكل كبير على اختيار الطرز المزودة بتقنيات اتصالات متطورة، والوصول إلى جودة عالية قطع غيار OEM أو ما يعادلها11, ، وخدمة موزعين محليين سريعة الاستجابة. تتيح تقنيات الاتصالات اللاسلكية القوية إجراء التشخيص عن بُعد واتخاذ الإجراءات الوقائية، بينما تضمن قطع الغيار المناسبة والفنيون المهرة إجراء إصلاحات سريعة وموثوقة. يمكن لهذه العوامل مجتمعة أن تقلل من وقت التعطل غير المخطط له بنسبة تصل إلى 15% مقارنة بالطرق التقليدية.

دعوني أشارككم شيئًا مهمًا عن وقت تشغيل الرافعات التلسكوبية — ما يهم حقًا ليس فقط الآلة التي تختارونها في اليوم الأول، ولكن مدى سرعة إصلاحها عندما يحدث عطل ما. من واقع خبرتي، فإن وحدة 3.5 طن مدعومة جيدًا ومزودة بنظام تليماتيك قوي تتفوق في الأداء على آلة “أكبر” تقف عاطلة في انتظار قطع الغيار. لقد عملت مع مقاول في دبي يدير ست رافعات تلسكوبية في مشروع متعدد الاستخدامات لإنشاء ناطحة سحاب. لقد تحولوا إلى طرازات مزودة بنظام تليماتيك لرموز الأعطال وتعاونوا مع موزع يوفر مضخات هيدروليكية وأجهزة استشعار محليًا. والنتيجة؟ انخفضت الأعطال التي كانت تؤدي إلى توقف الماكينة لمدة يومين أو ثلاثة أيام إلى أقل من ثماني ساعات عمل في المتوسط. وهذا فرق كبير عندما تقوم برفع عوارض فولاذية على ارتفاع 20 مترًا مع جداول زمنية ضيقة للرافعات.

إليك ما يهم أكثر عند حدوث تعطل: الحصول على قطع غيار أصلية أو ذات جودة معادلة، في متناول اليد. لقد رأيت مواقع عمل في البرازيل تتعطل لعدة أيام بسبب عدم توفر قطع غيار محلية لمفصل توجيه تالف. أدى استخدام بديل رخيص إلى إعادة العمل بعد أسبوع — وهو ما يُعرف باسم “روليت قطع الغيار”. بالنسبة للأجزاء المهمة مثل الأسطوانات الهيدروليكية أو مسامير ذراع الرافعة، فإن قطع الغيار الأصلية أو المكافئة المعتمدة تستحق كل يوان يتم إنفاقه. تساعد التكنولوجيا التليماتية أيضًا. ترسل معظم الآلات الجديدة تنبيهات للصيانة الوقائية - أحيانًا قبل أسابيع من تعطل مانع التسرب أو إصدار المستشعر رمزًا. لكن البيانات لا توفر لك الوقت إلا إذا كان الفنيون أو الموزع المحلي يعرفون كيفية التصرف.

نصيحتي؟ قم بتقييم فريق الخدمة وإمكانية الحصول على قطع الغيار بنفس القدر الذي تقيم به مخططات الرفع أو نصف قطر الدوران. إذا كان الوكيل الخاص بك قادرًا على تشغيل الماكينة في نصف يوم، فستنجز المهام بشكل أسرع وتتجنب غرامات المشروع.

يمكن أن يؤدي دمج تكنولوجيا المعلومات عن رموز الأعطال مع أنظمة المخزون المدعومة من الوكلاء إلى تقليل وقت تعطل الرافعات الشوكية بنسبة تصل إلى 30% من خلال التشخيص الأسرع وتسليم قطع الغيار ذات الأولوية.صحيح

تتيح أنظمة التليماتيك التي توفر رموز الأعطال في الوقت الفعلي إجراء تشخيصات دقيقة، والتي تساهم، إلى جانب قرب الوكيل وإدارة مخزون قطع الغيار، في تبسيط عمليات الإصلاح وتقليل وقت تعطل المعدات بشكل كبير.

يؤدي اختيار رافعة تلسكوبية ذات سعة أكبر تلقائيًا إلى زيادة وقت التشغيل، بغض النظر عن توفر قطع الغيار أو دعم الخدمة.خطأ

في حين أن الآلات الأكبر حجماً توفر سعة أكبر، فإن وقت التشغيل يعتمد إلى حد كبير على سرعة الاستجابة للصيانة وإمكانية الحصول على قطع الغيار. بدون الخدمة وقطع الغيار في الوقت المناسب، يمكن أن تتعرض الرافعات التلسكوبية الأكبر حجماً لمزيد من التوقف عن العمل بسبب تعقيدها ووقت الإصلاح الأطول.

النقطة الأساسية: إن وقت تشغيل الرافعات التلسكوبية في العالم الواقعي يتحدد بقدرات التليماتيكا، وسرعة الوصول إلى قطع غيار عالية الجودة، وفنيين خبراء. المقاولون الذين يعطون الأولوية لهذه العناصر - إلى جانب استجابة خدمة الوكيل - يواجهون عددًا أقل من حالات التوقف غير المخطط لها، مما يمنحهم ميزة استراتيجية في الوفاء بمواعيد المشاريع الضيقة وتعزيز موثوقية المعدات بشكل عام.

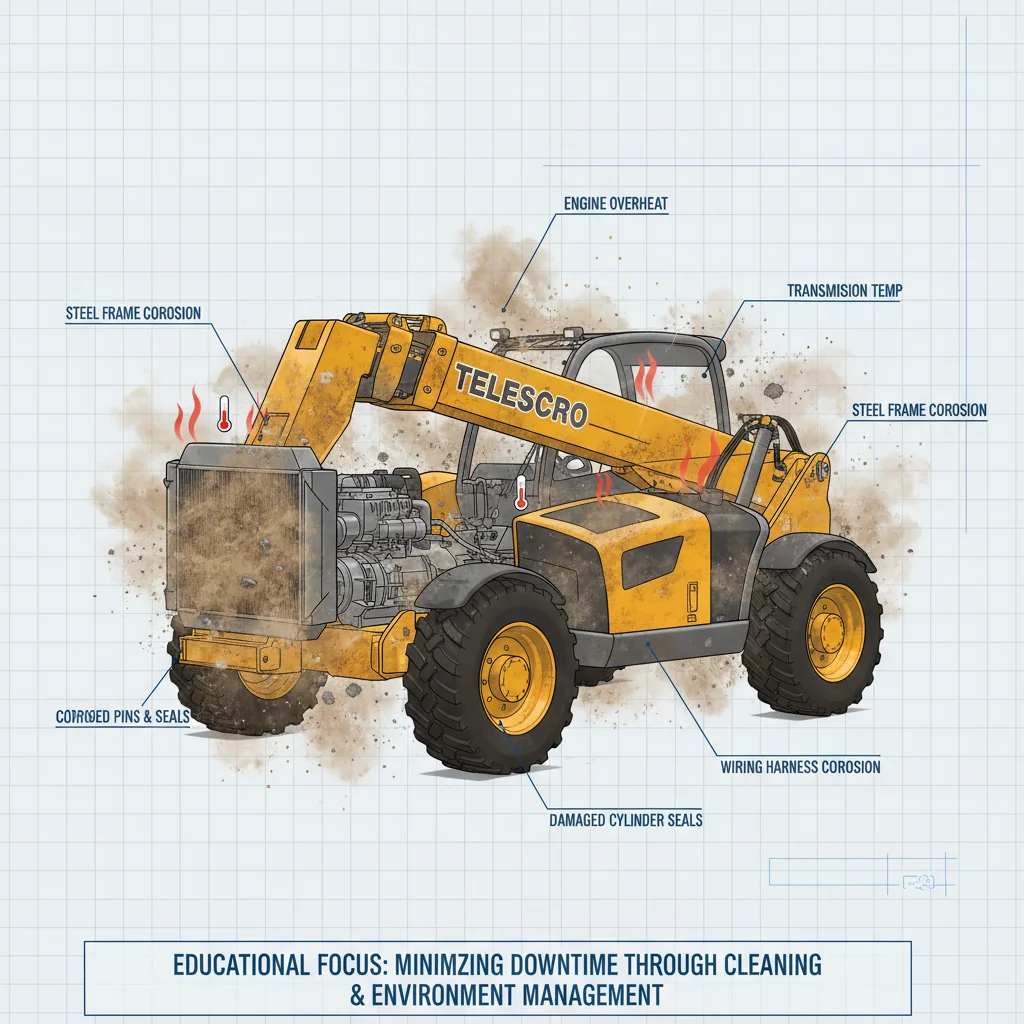

كيف تؤثر البيئات القذرة على وقت تعطل الرافعات الشوكية؟

تؤدي البيئات القذرة أو القاسية إلى تسريع تآكل الرافعات التلسكوبية عن طريق انسداد المبردات، مما يتسبب في ارتفاع درجة حرارة المحركات والأنظمة الهيدروليكية، ويسمح للغبار الكاشطة والأسمنت بإتلاف الأختام والرافعات. كما أن المواد المسببة للتآكل تؤدي إلى تلف المسامير والأسلاك والفولاذ. وقد ثبت أن التنظيف الروتيني وإدارة البيئة من الأساليب الفعالة لتقليل وقت التعطل غير المخطط له وإطالة عمر المعدات.

إليك ما يهم أكثر عند استخدام الرافعات التلسكوبية في بيئات صعبة وقذرة — إهمال التنظيف اليومي هو أسرع طريقة لفقدان وقت التشغيل. أتذكر أنني عملت مع مقاول كبير في المملكة العربية السعودية. كانت وحداتهم التي تزن 4 أطنان ويبلغ طولها 14 مترًا تعمل في مصنع خلط الخرسانة. في غضون شهرين، تراكم غبار الأسمنت على ريش المبرد بشكل كثيف لدرجة أن درجة حرارة المحرك كانت ترتفع كل مساء. تعرضوا لثلاثة حالات توقف غير مخطط لها قبل أن يتحولوا إلى عادة تنظيف المبردات بالهواء المضغوط كل يومين.

ما أدهشهم أكثر هو السرعة التي حدثت بها التسريبات الهيدروليكية. فقد تغلغل الغبار الناعم والأسمنت الحبيبي في أجزاء ذراع الرافعة وقاعدتها، مما أدى إلى تآكل أختام الأسطوانات. في إحدى الحالات، تعطلت أختام أسطوانة ذراع الرافعة بعد 900 ساعة فقط من التشغيل، في حين أن العمر المتوقع لهذه الأجزاء يبلغ 1500 ساعة على الأقل. أقترح دائمًا فحص تراكم الأوساخ عند نقاط الوصل وتحت ذراع الرافعة بعد كل نوبة عمل، خاصة عند التشغيل في مناخات جافة ومغبرة.

تسبب المواقع المسببة للتآكل مجموعة مختلفة من المشاكل. لقد رأيت مشاريع ساحلية في فيتنام حيث أدى الهواء المالح جنبًا إلى جنب مع الأسمنت الرطب إلى تآكل شديد في المسامير وحتى أعطال كهربائية بسبب تراكم الملح على نقاط التلامس في أجهزة الاستشعار الهيدروليكية. أحدثت أغطية الحماية للأجهزة الإلكترونية المكشوفة وشطفها أسبوعيًا بالماء العذب فرقًا كبيرًا. بالنسبة للعملاء في مصانع الأسمدة أو مواقع الصرف الصحي، أوصي بالترقية إلى أختام معززة وتقصير فترات الصيانة بنسبة 30%.

في نهاية المطاف، يمكن أن يؤدي التنظيف المنتظم والإدارة الأساسية للموقع — مثل الوقوف على أرض صلبة وجافة — إلى إطالة عمر المكونات بسنة أو أكثر. إن الخطوات الصغيرة توفر الكثير من وقت التعطل.

يمكن أن يؤدي تراكم غبار الأسمنت على ريش المبرد إلى زيادة درجات حرارة تشغيل المحرك بما يصل إلى 15 درجة مئوية، مما يزيد بشكل كبير من خطر ارتفاع درجة الحرارة وإيقاف تشغيل الرافعات التلسكوبية بشكل غير متوقع.صحيح

تقيد الجسيمات الدقيقة مثل غبار الأسمنت تدفق الهواء عبر المبرد، مما يقلل من كفاءة التبريد. يؤدي ذلك إلى ارتفاع درجة حرارة المحرك، مما قد يؤدي إلى إيقاف تشغيله حرارياً لمنع تلفه، وبالتالي زيادة وقت التعطل. يحافظ التنظيف المنتظم على التبريد الأمثل.

استخدام الماء لغسل مشعات الرافعات التلسكوبية يوميًا في البيئات المتربة هو أفضل طريقة لمنع ارتفاع درجة الحرارة وتقليل وقت التعطل.خطأ

في حين أن تنظيف المشعات أمر ضروري، فإن استخدام الماء يوميًا قد يؤدي إلى ظهور رطوبة قد تسبب تآكلًا أو مشاكل كهربائية. يفضل استخدام الهواء المضغوط لإزالة الغبار دون إضافة رطوبة، مما يحافظ على موثوقية المعدات ويقلل من وقت التعطل.

النقطة الأساسية: يعد التنظيف المنتظم وتدابير الحماية أمراً ضرورياً للرافعات التلسكوبية التي تعمل في بيئات متسخة أو قابلة للتآكل. من خلال التعامل بشكل استباقي مع الحطام والغبار والتراكمات القابلة للتآكل، يمكن لمديري الأساطيل تقليل ارتفاع درجة الحرارة والتسربات وأعطال المكونات بشكل كبير، مما يضمن وقت تشغيل أطول وعمر خدمة أطول لمعداتهم.

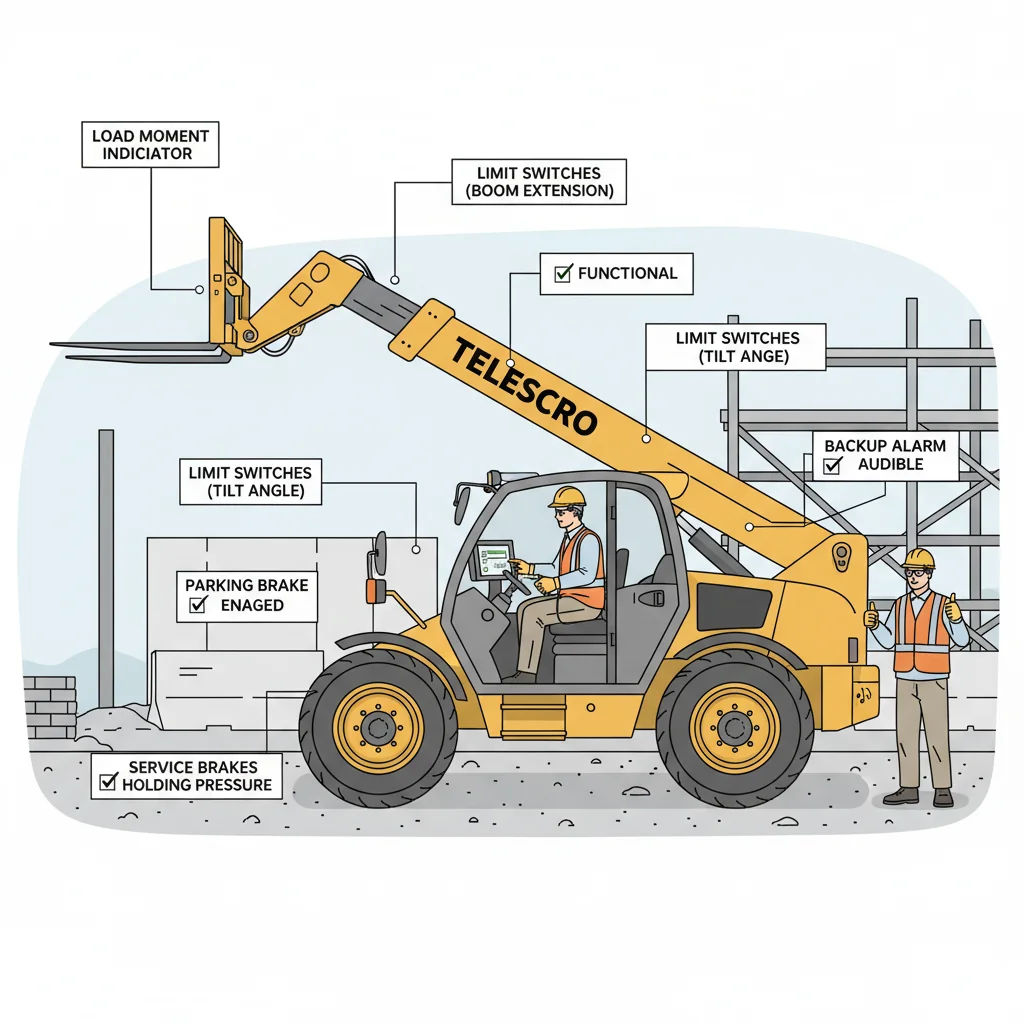

لماذا يجب إعطاء الأولوية لأنظمة السلامة في الرافعات الشوكية للتشغيل المستمر؟

اختبار أنظمة أمان الرافعات التلسكوبية بانتظام — مثل مؤشرات لحظة الحمولة12, مفاتيح الحد13, ، والمكابح، وأجهزة الإنذار الاحتياطية — تقلل بشكل مباشر من مخاطر الحوادث الكبرى التي يمكن أن تتسبب في توقف العمل لفترات طويلة. تضمن بروتوكولات الاستجابة للأعطال المحددة جيدًا قدرة المشغلين على تأمين الأحمال بسرعة والاتصال بالخدمة، مما يقلل من الأضرار الجانبية وعقبات الامتثال وأوقات الإصلاح. تعد تدابير السلامة أدوات أساسية لضمان استمرارية العمل في عمليات الرافعات التلسكوبية.

يسألني الكثير من العملاء عما إذا كانت فحوصات السلامة تؤثر حقًا على وقت التشغيل. دعوني أشارككم شيئًا مهمًا رأيته العام الماضي في مشروع برج شاهق في دبي. استخدم الموقع رافعة تلسكوبية سعة 4 أطنان يصل مداها إلى 17 مترًا، ولاحظ المشغل أن مؤشر عزم الحمولة يعمل بشكل غير طبيعي، حيث كان يضيء أحيانًا لتحذير حتى عند زوايا ذراع الرافعة المنخفضة. وبدلاً من الانتظار، أبلغوا عن ذلك أثناء الفحص الصباحي.

وصلت خدمة الصيانة في غضون نصف يوم، واستبدلت المستشعر المعيب، وعادت الآلة إلى العمل بحلول وقت الغداء. لو تجاهلوا المشكلة — أو أسوأ من ذلك، تجاهلوا الإنذارات — لكان من الممكن أن يؤدي ذلك إلى سقوط الحمولة أو انقلاب الآلة. هذا النوع من الحوادث يؤدي إلى توقف الرافعة التلسكوبية عن العمل لأسابيع، وليس لساعات. كما أنه يستدعي إجراء عمليات تفتيش من قبل شركات التأمين، ومراجعات قانونية، وتدقيقات أمنية، ناهيك عن احتمال وقوع إصابات.

من واقع خبرتي، فإن الاختبار المنتظم لمفاتيح الحد، وأجهزة الإنذار الاحتياطية، والمكابح، والأنظمة الهيدروليكية لا يقتصر على مجرد وضع علامة في خانة الامتثال. بل إنه يمنع بشكل مباشر وقوع الحوادث الكبرى التي تتطلب إصلاحات طويلة ومكلفة. لقد رأيت مواقع عمل في جنوب شرق آسيا حيث كلفت فرامل واحدة معطلة المشروع ما يقرب من ثلاثة أيام كاملة. لم تكن المشكلة في القطعة نفسها، بل في الارتباك حول من يجب الاتصال به وكيفية تأمين الوحدة المتوقفة بأمان. لهذا السبب أقترح دائمًا وجود بروتوكول واضح للاستجابة للأعطال، بما في ذلك خطوات عزل الطاقة الكهربائية وتثبيت الأحمال والاتصال بالخدمة على الفور.

حافظ على تحديث سجلات الفحص. فهذا يبني الثقة مع الهيئات التنظيمية وشركات التأمين، والأهم من ذلك، يحافظ على تشغيل آلاتك دون الحاجة إلى الانتظار في طوابير للحصول على الموافقة. إن إجراءات السلامة الاستباقية هي أفضل ضمان لك لضمان استمرارية التشغيل.

يمكن لمؤشرات لحظة الحمولة التي يتم معايرتها بانتظام أن تمنع ما يصل إلى 30% من وقت تعطل الرافعة التلسكوبية غير المتوقع من خلال ضمان قراءات دقيقة للحمولة ومنع الإجهاد الزائد.صحيح

توفر مؤشرات عزم الحمولة بيانات مهمة في الوقت الفعلي عن حمولة ذراع الرافعة؛ وإذا لم يتم معايرتها، فقد تؤدي الإنذارات الخاطئة أو الإنذارات الفائتة إلى توقف العمل بسبب الأضرار أو التوقفات الطارئة. تضمن المعايرة الصحيحة استمرار العمل من خلال تمكين التشغيل الآمن والصيانة في الوقت المناسب.

يمكن أن يؤدي تعطيل نظام التحذير من الحمل الزائد مؤقتًا أثناء المهام التي تتطلب جهدًا كبيرًا إلى تحسين وقت تشغيل الرافعة التلسكوبية عن طريق تجنب التوقفات غير الضرورية للآلة.خطأ

يؤدي تعطيل تحذيرات الحمل الزائد إلى تعريض سلامة المشغل للخطر وإلى مخاطر حدوث أضرار هيكلية، مما قد يؤدي إلى فترات توقف أطول وأكثر تكلفة بسبب الإصلاحات والحوادث؛ فهذه الأنظمة ضرورية لمنع الأضرار، وليست عوائق أمام وقت التشغيل.

النقطة الأساسية: تلعب عمليات الفحص الاستباقية لنظام السلامة والاستجابة الواضحة للأعطال دوراً حاسماً في الحفاظ على وقت تشغيل الرافعات التلسكوبية. لا تحمي البروتوكولات المناسبة المشغلين فحسب، بل تمنع أيضاً الانقطاعات الطويلة ومشاكل الامتثال والإصلاحات المكلفة. إن التعامل مع السلامة كعنصر أساسي في استراتيجية وقت التشغيل يضمن موثوقية التشغيل والثقة التنظيمية.

الخاتمة

لقد نظرنا في كيفية مساهمة الفحوصات اليومية المنتظمة باستخدام قائمة مراجعة عملية في منع أعطال الرافعات التلسكوبية في الموقع. هذه العادة اليومية البسيطة هي ما يحافظ على سير العمل بسلاسة ويقلل التكاليف غير المتوقعة.

من خلال سنوات خبرتي في هذا المجال، لاحظت أن حتى الطواقم المتمرسة قد تقع في أخطاء أحيانًا بسبب تجاهلها للأمور الأساسية. فقد يؤدي تجاهل تسرب زيت واحد أو برغي واحد غير محكم إلى “مفاجأة السنة الثانية” عندما تنتهي صلاحية ضمان الماكينة وتصبح تكاليف الإصلاح باهظة.

إذا كنت بحاجة إلى مساعدة في إعداد قائمة مراجعة تناسب أسطولك أو لديك أسئلة حول الصيانة الوقائية، فلا تتردد في التواصل معنا. لقد عملت مع فرق في جميع أنواع المناخات ويمكنني مشاركة ما نجح في جداولهم الزمنية. تذكر أن كل موقع مختلف عن الآخر، فاختر ما يناسب سير عملك.

المراجع

-

اكتشف المزايا التفصيلية والبيانات الميدانية التي توضح كيف يقلل PM القائم على الساعات من الانقطاعات غير المخطط لها بنسبة تصل إلى 40%، مما يحسن وقت التشغيل ويقلل من تكاليف الإصلاح. ↩

-

رؤى متعمقة حول المصادر الشائعة للتسرب الهيدروليكي في الرافعات التلسكوبية والتدابير الوقائية لتجنب التوقف عن العمل والإصلاحات المكلفة في بيئات العمل القاسية. ↩

-

يشرح الأسباب الفنية لفحص الخراطيم الهيدروليكية مبكراً، مما يمنع حدوث أعطال مكلفة وتوقف العمليات في الرافعات الشوكية. ↩

-

تفاصيل حول كيفية تعزيز عمليات الفحص المنظمة لوقت التشغيل إلى 98%، وتحسين الإصلاحات المخططة، وتقليل وقت التعطل الطارئ والتكاليف. ↩

-

اكتشف كيف تتيح تقنيات الاتصالات المتقدمة إجراء التشخيص عن بُعد ومنع التوقف عن العمل، مما يعزز موثوقية الرافعات الشوكية وكفاءة المشاريع. ↩

-

يشرح الدور الحاسم لجودة السوائل الهيدروليكية وصيانتها في تقليل وقت التعطل وإطالة عمر الرافعة التلسكوبية باستخدام بيانات الخبراء. ↩

-

اكتشف كيف أن الاستبدال في الوقت المناسب لوسادات ذراع الرافعة يمنع التلامس بين المعادن ويطيل من عمر خدمة الرافعة التلسكوبية. ↩

-

تساعد المعلومات التفصيلية الواردة في مخططات الأحمال المشغلين على فهم حدود الرفع الآمنة، مما يعزز السلامة ويمنع حدوث أضرار مكلفة للمعدات. ↩

-

تشرح الأدلة الشاملة كيف تساعد عمليات الفحص في الكشف المبكر عن الأعطال، مما يقلل من وقت التعطل ويطيل من عمر مكونات الرافعات التلسكوبية. ↩

-

تعرف على كيفية قيام تطبيقات الفحص بتوفير عمليات فحص موثقة بالصور ومؤرخة بختم زمني تساعد في تحديد الأعطال المتكررة وتقليل وقت تعطل المعدات. ↩

-

فهم أهمية قطع الغيار الأصلية عالية الجودة أو ما يعادلها في تقليل الأعطال وتجنب إعادة العمل المكلفة في مواقع العمل. ↩

-

اكتشف كيف تمنع مؤشرات لحظة الحمولة حوادث الحمولة الزائدة، مما يعزز السلامة ويقلل من فترات التعطل المكلفة في مواقع البناء. ↩

-

فهم دور مفاتيح الحد في منع أعطال الرافعات التلسكوبية وضمان الامتثال، وتقليل وقت الإصلاح والمخاطر. ↩