الصيانة الوقائية للرافعات الشوكية: إجراءات روتينية مجربة ميدانياً لتجنب الأعطال المكلفة

قبل بضعة أشهر، تلقيت مكالمة في وقت متأخر من الليل من مدير موقع في المملكة العربية السعودية — لم يكن ذراع الرافعة التلسكوبية الخاصة به يتراجع، وتوقف العمل. السبب؟ تجاهل الفحوصات اليومية وتجاهل التشحيم. غالبًا ما تؤدي أبسط الإجراءات الروتينية، التي يتم تجاهلها، إلى أكبر المشاكل.

تركز الصيانة الوقائية للرافعات التلسكوبية على الفحوصات اليومية قبل بدء التشغيل، والتشحيم الشامل للذراع والمسامير المحورية، والالتزام الصارم بجداول السوائل والفلاتر. تتعرض أجزاء الذراع والمسامير والأنظمة الهيدروليكية لأحمال عالية واهتزازات وتأثيرات بيئية، مما يجعل الكشف المبكر والتشحيم المناسب أمرًا ضروريًا لضمان طول العمر الافتراضي. ضغط الإطارات1 والحالة، ووظيفة الفرامل والتوجيه، وسلامة الخراطيم الهيدروليكية تؤثر بشكل مباشر على سلامة الماكينة ووقت تشغيلها.

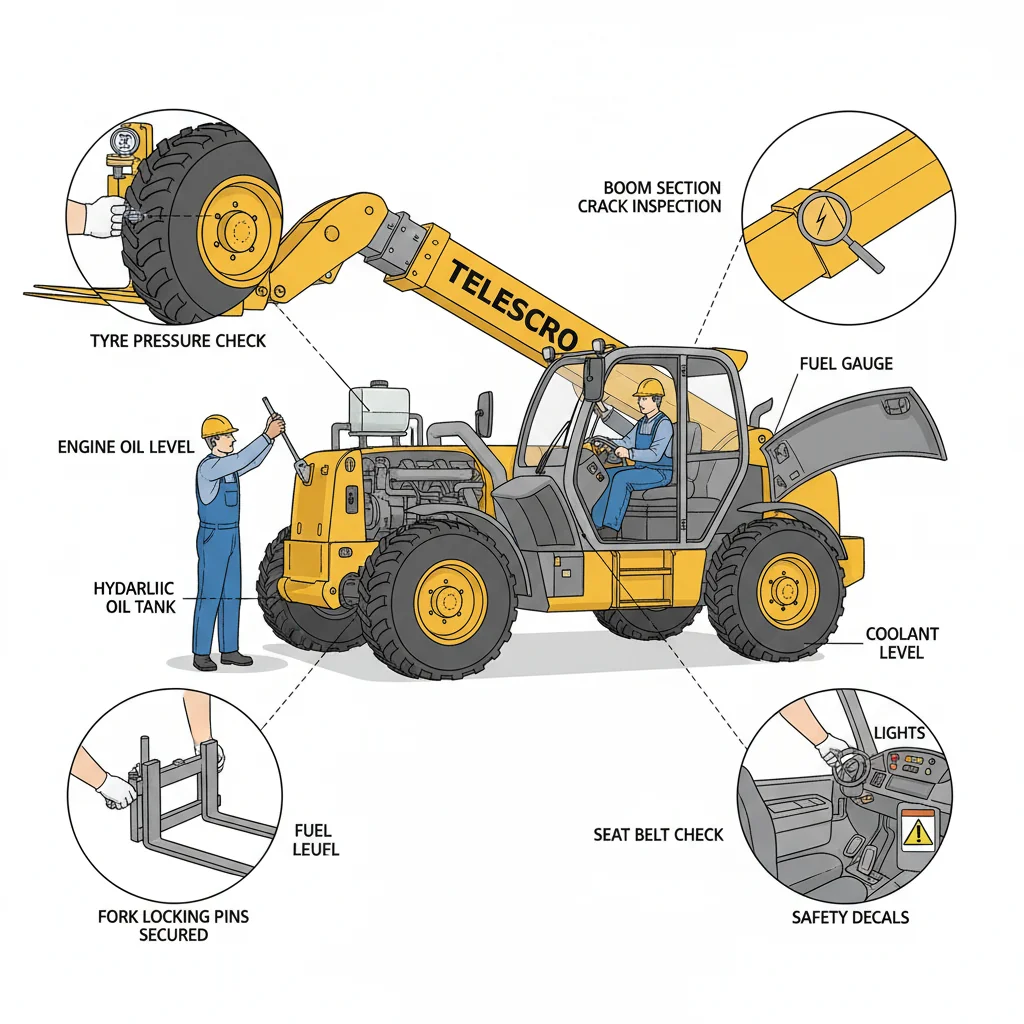

ما هي الفحوصات الأساسية التي يجب إجراؤها قبل تشغيل الرافعة التلسكوبية؟

تشمل الفحوصات الأساسية قبل بدء تشغيل الرافعة التلسكوبية فحص زيت المحرك،, زيت هيدروليكي2, ، ومستويات سائل التبريد والوقود؛ والبحث عن تسربات أسفل الماكينة؛ والتحقق من ضغط الإطارات وحالتها؛ وفحص أجزاء ذراع الرافعة بحثًا عن تشققات أو أضرار؛ والتأكد من أن الشوكات ومسامير التثبيت آمنة؛ واختبار جميع أدوات التحكم في الكابينة والأضواء والمكابح وأجهزة الإنذار وحزام الأمان وملصقات السلامة للتأكد من أنها تعمل بشكل صحيح.

لا يدرك معظم الناس مدى السرعة التي يمكن أن تتحول بها المشكلات الصغيرة في الرافعات التلسكوبية إلى مخاطر كبيرة على السلامة. في الشهر الماضي في دبي، تجاهل أحد العملاء انخفاض ضغط الإطارات ببطء في رافعة تلسكوبية سعة 3 أطنان. بحلول الظهيرة، كان الإطار شبه فارغ تمامًا، وذلك في الوقت الذي كان يرفع فيه منصة نقالة من الكتل على ارتفاع 10 أمتار. كان محظوظًا، لكن انفجار الإطارات على ارتفاعات عالية يمكن أن يؤدي إلى سقوط الأحمال أو عدم استقرار الماكينة. لهذا السبب، أقترح دائمًا بدء كل نوبة عمل بإجراء جولة تفقدية مركزة. افحص أولاً مستويات زيت المحرك والزيت الهيدروليكي. يؤدي انخفاض مستوى الزيت إلى إعاقة المضخة الهيدروليكية، مما يقلل من قوة الرفع أو — والأسوأ — يؤدي إلى احتراق المضخة.

لقد رأيت خرطوم رفع معطل في البرازيل يتسرب منه عدة لترات في دقائق، مما أدى إلى إغلاق الموقع ليوم كامل. المبرد والوقود لا يقلان أهمية؛ فقد يؤدي نفاذهما إلى ارتفاع درجة حرارة المحرك أو تركك عالقًا، خاصة في المواقع النائية. ابحث عن البقع الرطبة أسفل الماكينة. حتى التسرب الصغير غالبًا ما يشير إلى وجود تشقق في التركيبات أو تآكل في مانع التسرب في الدائرة الهيدروليكية. بعد ذلك، انتقل إلى الإطارات. أوصي باستخدام مقياس — لا تثق في الفحص البصري وحده. افحص الإطارات بحثًا عن أي قطع أو انتفاخات في الجدران الجانبية أو حطام مثل حديد التسليح، الذي قمت بسحبه من الإطارات في كازاخستان. افحص ذراع الرافعة بحثًا عن أي تشققات أو خدوش، حتى الشقوق الدقيقة.

عند التمدد الكامل، تصبح العيوب نقاط ضعف. تأكد من أن الشوكات ومسامير القفل مستقيمة ومثبتة وغير معرضة للقوة الزائدة — لا تقم أبدًا بثنيها للخلف “فقط لتتمكن من إنهاء يومك”. أخيرًا، اختبر جميع أدوات التحكم داخل الكابينة — الفرامل، التوجيه، البوق، إنذار الرجوع للخلف، أضواء التحذير، حزام الأمان، وأقفال الأمان.

يجب فحص ضغط إطارات الرافعات الشوكية كل ساعتين أثناء التشغيل المستمر لمنع حدوث انفجارات مفاجئة في الأماكن المرتفعة.صحيح

يمكن أن يكون فقدان ضغط الإطارات تدريجياً ولكنه خطير؛ لذا فإن الفحص كل ساعتين أثناء الاستخدام المكثف يساعد على اكتشاف التسربات قبل أن تؤثر على استقرار الحمولة أو تتسبب في انفجار الإطارات، خاصة عند العمل بامتداد كامل للذراع.

لا يلزم فحص مستويات زيت المحرك في الرافعات التلسكوبية إلا مرة واحدة شهريًا، نظرًا لأن تدهور الزيت يحدث ببطء في بيئات البناء.خطأ

يجب فحص مستويات زيت المحرك وحالته يوميًا أو قبل بدء العمل لأن الرافعات التلسكوبية تعمل في ظروف تحميل ثقيل ووجود غبار، مما يؤدي إلى تسريع تدهور الزيت ويشكل خطرًا على المحرك في حالة إهماله.

النقطة الأساسية: تقلل الفحوصات اليومية الإلزامية قبل بدء التشغيل للرافعات التلسكوبية بشكل كبير من مخاطر الأعطال في الموقع مثل انفجار الإطارات وتسرب الزيت وسقوط الملحقات. تلعب الفحوصات المنتظمة، إلى جانب الامتثال لمتطلبات التسجيل، دورًا حيويًا في الحفاظ على السلامة التشغيلية والالتزام باللوائح.

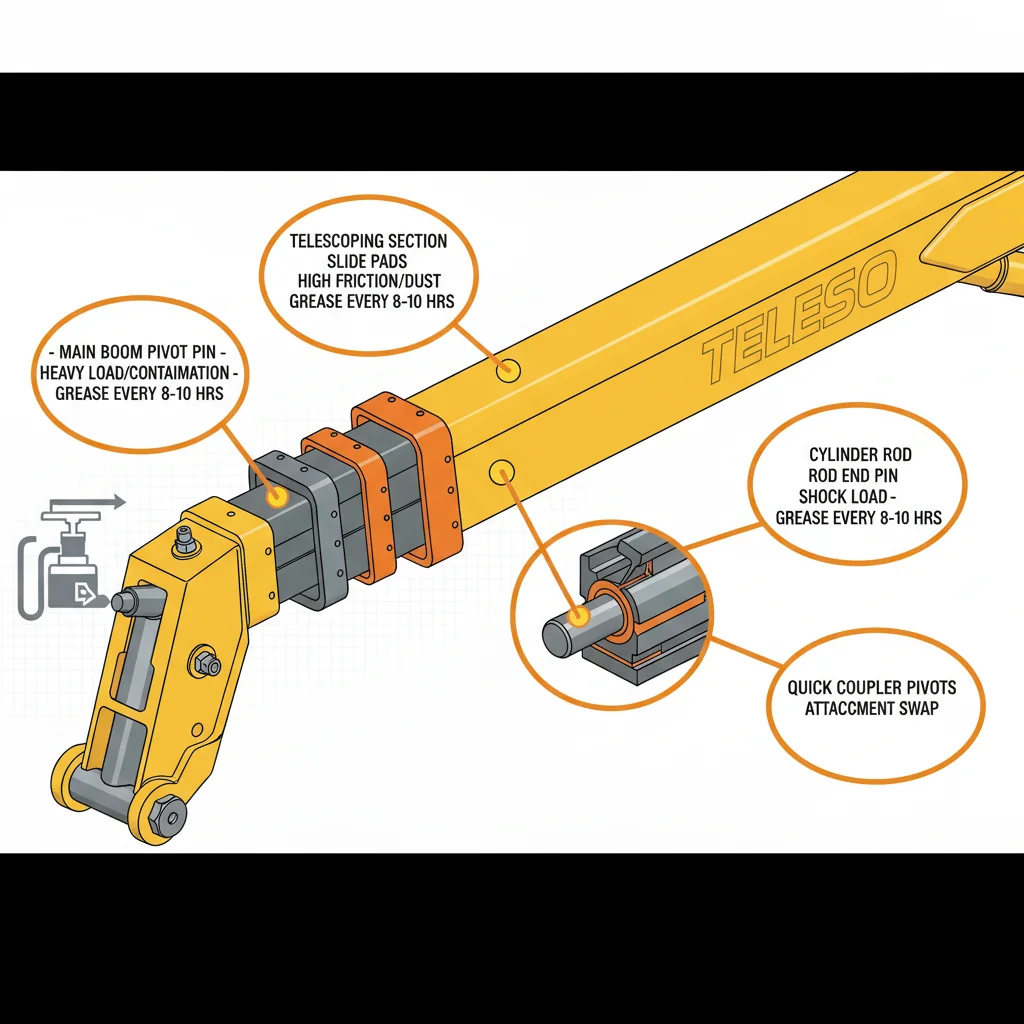

لماذا يعتبر تشحيم ذراع الرافعة التلسكوبية أمرًا ضروريًا؟

يعد التشحيم المنتظم لأجزاء ذراع الرافعة التلسكوبية ومسامير المحور والمقرنات أمرًا ضروريًا لأن هذه المكونات تتحمل أحمالًا عالية وتتعرض للتلوث. يؤدي عدم كفاية التشحيم إلى تسريع تآكل المعدن، مما يتسبب في توقف المفاصل أو الحركة غير الدقيقة. يمنع التشحيم المناسب، الذي توصي به معظم الشركات المصنعة للمعدات الأصلية كل 8-10 ساعات، حدوث أعطال مكلفة ويضمن أداءً موثوقًا في ظروف العمل الشاق.

دعوني أشارككم شيئًا مهمًا عن تشحيم ذراع الرافعة التلسكوبية، وهو أمر يغفله الكثير من المشغلين. تتحمل الأجزاء المتحركة من الذراع، بالإضافة إلى جميع المسامير والمقرنات، عبء الأحمال الثقيلة والغبار يومًا بعد يوم. لقد عملت مع عملاء في أماكن مثل دبي، حيث ينتشر الرمل الناعم في كل مكان، وحتى لو فاتتك مرة واحدة من التشحيم، يمكن أن يبدأ المعدن في التآكل في غضون أسبوع. في كينيا العام الماضي، نسي أحد المقاولين تشحيم محور ذراع الرافعة الرئيسي في رافعة تلسكوبية سعة 4 أطنان. تعطلت الآلة بعد أربعة أيام فقط، وكلفهم الإصلاح أكثر من $2,000، دون احتساب وقت التعطل. قارن ذلك بجهود يومية لتشحيم تستغرق حوالي $8 و 15 دقيقة.

بدون شحم جديد، يتسارع تآكل المعدن على المعدن. ستلاحظ أولاً صعوبة في الحركة، ثم فجأة ستشعر بحركة غير آمنة للذراع. في الحالات القصوى، تتوقف المسامير تمامًا. من واقع خبرتي، تحتاج جميع الطرز القياسية في الصناعة ذات أذرع الرافعة التي يتراوح طولها بين 14 و18 مترًا إلى تشحيم منتظم: المسامير المحورية والأقسام التلسكوبية ومقرنات التوصيل. توصي معظم الكتيبات بالتشحيم كل 8 إلى 10 ساعات من التشغيل، وهذا ليس مجرد اقتراح — في المواقع المزدحمة، هذا يعني مرة واحدة في كل نوبة عمل. مواقع رطبة أو متربة؟ سأضاعف هذه التكرار.

نصيحة فنية: قم دائمًا بتنظيف الشحوم القديمة المتسخة حتى ترى مادة تشحيم نظيفة على الأختام. هكذا تمنع الحبيبات والماء من البقاء عالقين داخل الوصلة. أقترح أن تجعل التشحيم جزءًا من روتينك في نهاية نوبة العمل. هذه العادة البسيطة تعني أن آلتك محمية لليوم التالي ولن تفاجئك بأعطال مكلفة يمكن تجنبها. الاستثمار ضئيل، لكن العائد كبير.

يمكن أن يؤدي تشحيم مفاصل ذراع الرافعة التلسكوبية بانتظام كل 50 ساعة تشغيل إلى إطالة عمرها التشغيلي بما يصل إلى 30% عن طريق منع التآكل والتلف المبكر للمعدن.صحيح

يقلل التشحيم المتكرر من الاحتكاك ويمنع الغبار الكاشطة من طحن الأسطح المعدنية، مما يطيل بشكل كبير من متانة المكونات في ظروف الأحمال الثقيلة.

استخدام الشحم الصناعي بدلاً من الشحم القياسي القائم على الليثيوم يلغي بشكل عام الحاجة إلى أي فحوصات ميكانيكية إضافية على أذرع الرافعات التلسكوبية.خطأ

على الرغم من أن الشحوم الاصطناعية يمكن أن تحسن أداء التشحيم، إلا أنها لا تحل محل الفحوصات الميكانيكية. الفحوصات المنتظمة ضرورية للكشف عن التآكل أو الشقوق أو المشاكل الأخرى التي لا يمكن للتشحيم وحده منعها.

النقطة الأساسية: إن التشحيم المنتظم لأذرع الرافعات التلسكوبية والمسامير والمقرنات يقلل من خطر حدوث أعطال خطيرة في المكونات، ويخفض تكاليف الإصلاح، ويضمن الأداء الأمثل للآلة. وتؤكد الممارسات الصناعية أن إهمال هذا الإجراء الروتيني البسيط هو أحد أسرع الطرق التي تؤدي إلى حدوث أضرار باهظة الثمن يمكن تجنبها في الوصلات الهيكلية الهامة.

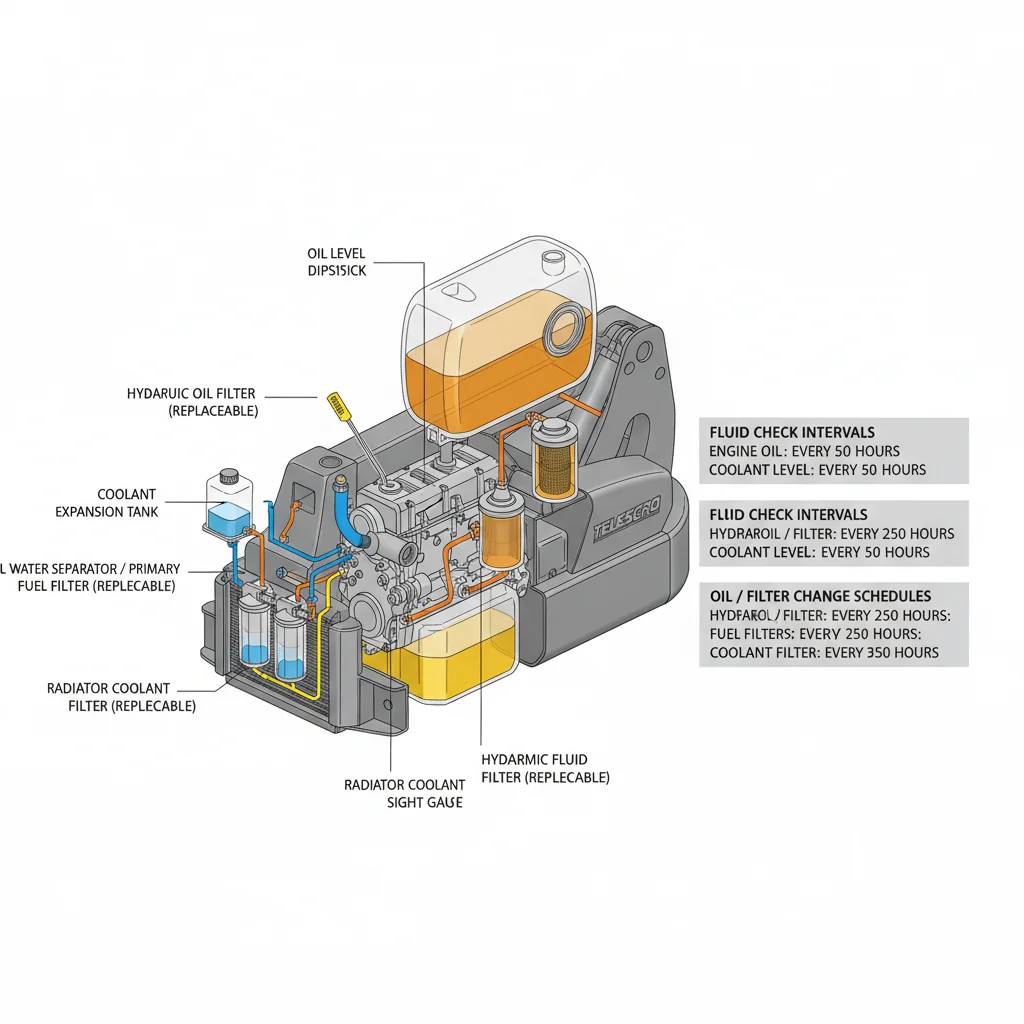

كيف يجب إدارة سوائل وفلاتر الرافعات التلسكوبية؟

تعتمد مدة صلاحية الرافعات الشوكية على إدارة زيت المحرك،, سائل هيدروليكي3, ، سائل التبريد، وجودة الوقود وفقًا لمواصفات OEM. يعد فحص المستوى كل 50 ساعة وتغيير الزيت/الفلتر كل 250 ساعة من المعايير القياسية في الصناعة. يؤدي استخدام سوائل غير مناسبة أو فلاتر رخيصة إلى خطر حدوث تآكل داخلي كارثي، وارتفاع درجة الحرارة، وتعطل المضخة — مما قد يتطلب إصلاحات تزيد قيمتها عن $5,000. فقط اللزوجة المعتمدة، ومجموعات الإضافات، وأنواع الفلاتر هي التي تضمن الأداء الأمثل.

أكبر خطأ أراه هو أن الطواقم تنتظر وقتًا طويلاً بين تغيير الزيت والفلتر، ظنًا منها أن ذلك سيوفر المال. دعوني أعطيكم مثالاً حقيقيًا من موقع العمل. في دبي، قام مالك أسطول تغيير زيت المحرك4 على ثلاث رافعات تلسكوبية سعة 4 أطنان من 250 ساعة موصى بها إلى ما يقرب من 400 ساعة. في غضون عام، تعرضت آلتان لأعطال كبيرة في المضخة الهيدروليكية. كلفته تلك الإصلاحات أكثر من $6000 لكل منهما، بالإضافة إلى عشرة أيام من تعطل الآلتين عن العمل. أدى هذا التوقف عن العمل إلى خفض دخله الشهري من الإيجار إلى النصف تقريبًا. إذا كان عليّ أن أشير إلى السبب الجذري، فهو سوء إدارة السوائل. لقد التقط الزيت الهيدروليكي غبارًا ناعمًا وماءً، وهو ما لم تستطع المرشحات العامة التعامل معه.

من واقع خبرتي، فإن الالتزام بمواصفات الشركة المصنعة أمر غير قابل للتفاوض. تعمل الرافعات التلسكوبية الحديثة — خاصة الوحدات عالية المدى المزودة بأجهزة تحكم كهروهيدروليكية — بتفاوتات ضيقة. قد يؤدي استخدام اللزوجة الخاطئة أو تجاهل حزم المواد المضافة إلى إتلاف الأختام أو تآكل أنظمة التبريد أو انسداد حاقنات الوقود الدقيقة. في مهمة حديثة في جنوب إفريقيا، استخدم أحد العملاء “سائل جرار عالمي” بدلاً من الزيت الهيدروليكي الموصى به من قبل الشركة المصنعة للمعدات الأصلية.

النتيجة؟ انحرف ذراع الرافعة تحت الحمل وبدأ الأسطوانة الرئيسية بالتسرب في غضون أشهر. أنصح دائمًا بتخصيص ميزانية لشراء سوائل وفلاتر أصلية أو على الأقل ذات جودة OEM. إنها ليست رخيصة، ولكنها عادةً ما تبلغ 2-3% من تكاليف التشغيل السنوية. هذا ثمن بسيط للحفاظ على صحة آلة $60,000.

نصيحة سريعة: افحص جميع مستويات السوائل كل 50 ساعة، وقم بتبديل المرشحات وفقًا للجدول الزمني المحدد — أو قبل ذلك إذا كنت تعمل في بيئة متربة أو حارة. راقب مؤشرات المرشحات ولا تتجاهل أضواء التحذير. سيوفر لك الالتزام بذلك آلاف الدولارات على المدى الطويل.

يمكن أن يؤدي تمديد فترات تغيير زيت المحرك وفلتره إلى ما بعد 300 ساعة إلى زيادة كبيرة في مخاطر تعطل المضخة الهيدروليكية في الرافعات التلسكوبية.صحيح

تأخير تغيير الزيت والفلتر بما يتجاوز توصيات الشركة المصنعة يؤدي إلى تراكم الملوثات، مما يقلل من جودة التشحيم ويسبب تآكلًا مبكرًا في المكونات الهيدروليكية الحساسة مثل المضخات، كما يتضح من الأعطال المكلفة التي حدثت عندما تم تمديد فترات الصيانة من 250 إلى ما يقرب من 400 ساعة.

استخدام زيوت المحركات الاصطناعية في الرافعات التلسكوبية يلغي الحاجة إلى تغيير المرشحات الهيدروليكية.خطأ

يمكن للزيوت الاصطناعية أن تحسن تزييت المحرك ولكنها لا تمنع تراكم التلوث في الأنظمة الهيدروليكية؛ ولا تزال المرشحات الهيدروليكية تتطلب تغييرات منتظمة لإزالة الجزيئات وتجنب تلف المضخات والصمامات.

النقطة الأساسية: اتبع بدقة فترات الصيانة ومواصفات الشركة المصنعة للمعدات الأصلية (OEM) فيما يتعلق بسوائل وفلاتر الرافعات التلسكوبية، وخصص ميزانية للمواد الاستهلاكية الأصلية الجودة كاستثمار وقائي. إن إهمال هذه المعايير قد يؤدي إلى إصلاحات كبيرة ووقت تعطل، في حين أن الصيانة المناسبة عادة ما تمثل 2-3% فقط من تكاليف التشغيل السنوية ويمكن أن تمنع ما يصل إلى 20% من الأعطال غير المتوقعة.

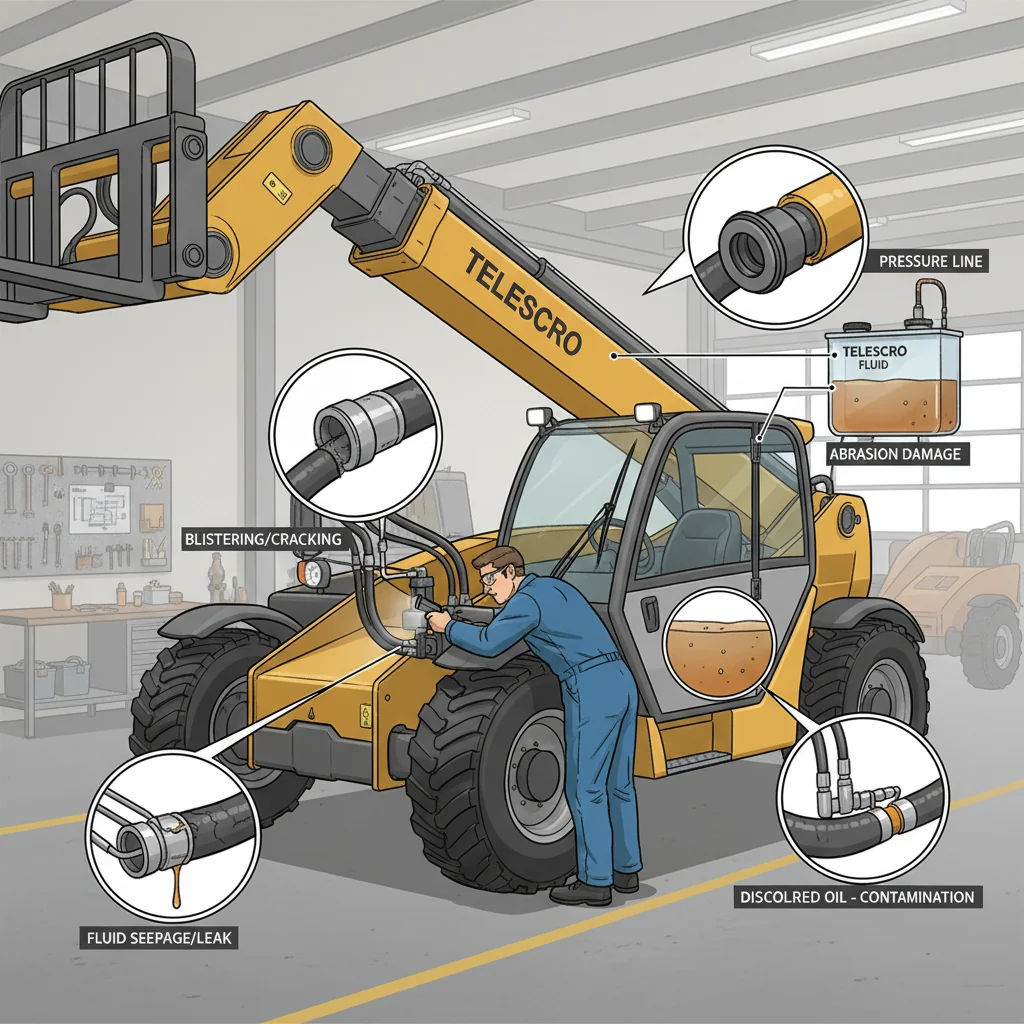

كيف يتم الحفاظ على صحة النظام الهيدروليكي للرافعة الشوكية؟

تتطلب صحة النظام الهيدروليكي للرافعة التلسكوبية إجراء فحص روتيني للخراطيم والتجهيزات والأختام للتأكد من عدم وجود تشققات أو تآكل أو تسربات أو تقرحات. يجب على المشغلين مراقبة استجابة ذراع الرافعة البطيئة والحركة المتقطعة أو تغير لون الزيت، وإجراء فحوصات أسبوعية للسوائل، واتباع الجدول الزمني المحدد لتغيير الزيت والمرشح. إن الإصلاح الفوري للتسربات والنظافة والاهتمام بتغيرات الضغط يمنع حدوث أعطال في النظام وأضرار باهظة التكلفة في المراحل اللاحقة.

لقد عملت مع عملاء في كازاخستان ودبي تعلموا الدرس بصعوبة — المشاكل الهيدروليكية يمكن أن تؤدي إلى توقف مشروع بأكمله. كان أحد المقاولين في دبي يشغل رافعة تلسكوبية سعة 4 أطنان يصل مداها إلى 17 مترًا. تجاهلوا قطرة زيت صغيرة تحت ذراع الرافعة، معتقدين أنه يمكنهم الانتظار حتى موعد الصيانة التالية. في غضون أسبوعين، تحولت تلك القطرة إلى انفجار. ختم هيدروليكي5. لقد خسروا ثلاثة أيام كاملة وأنفقوا ما يقرب من $2000 على الإصلاحات الطارئة، بالإضافة إلى غرامات التوقف عن العمل. لهذا السبب أؤكد دائمًا على أهمية الكشف المبكر.

أقترح على المشغلين أن يخصصوا عشر دقائق كل أسبوع لفحص جميع الخراطيم والتجهيزات وأختام الأسطوانات بحثًا عن أي شقوق أو تآكل. لا تكتفِ بالنظر، بل مرر يدك (مرتديًا قفازات) على نقاط الانثناء وأطراف التوصيل. إذا شعرت بأدنى رطوبة، فتصرف بسرعة. فالتسريبات الصغيرة تجذب الغبار والحصى، اللذين يدوران بعد ذلك في الدائرة الهيدروليكية ويؤديان إلى تآكل المكونات الرئيسية مثل المضخات وصمامات التحكم. يمكن لخرطوم $400 اليوم أن يمنع الحاجة إلى إصلاح أسطوانة $2,500 وحزام الأمان غدًا.

انتبه جيدًا لاستجابة ذراع الرافعة والتوجيه. عادةً ما تشير علامات مثل الحركات المتقطعة أو الرفع البطيء أو الزيت اللبني إلى دخول الهواء أو الماء إلى النظام. رأيت فريقًا في كينيا تجاهل فحص السوائل لمدة شهر. بحلول الوقت الذي لاحظوا فيه مشاكل في الأداء، كان الزيت الملوث قد تسبب بالفعل في تلف المضخة.

تنظيف جميع فتحات التهوية والأغطية، واستبدال المرشحات الهيدروليكية كل 500 إلى 1000 ساعة تقريبًا، وإجراء اختبار الضغط إذا لاحظت أي انخفاض في السرعة — هذه عادات بسيطة لها تأثير كبير. الإصلاحات الفورية تحمي طاقمك وميزانيتك. صدقني، الأعطال الهيدروليكية نادرًا ما تنتظر يومًا هادئًا — فهي تحدث عادةً عندما لا تكون قادرًا على تحمل تكاليفها.

يمكن أن يؤدي الفحص المنتظم للسوائل الهيدروليكية للتأكد من عدم تلوثها والحفاظ على نظافتها وفقًا لمعايير ISO 18/16/13 إلى إطالة عمر المكونات الهيدروليكية للرافعة التلسكوبية بما يصل إلى 30%.صحيح

يؤدي تلوث السوائل الهيدروليكية إلى تسريع تآكل مكونات المضخة والصمامات؛ والالتزام بمستويات نظافة صارمة يقلل من الأضرار الناتجة عن الاحتكاك وفشل السدادات قبل الأوان، مما يحسن بشكل كبير من عمر النظام.

من الضروري استبدال الخراطيم الهيدروليكية سنويًا بغض النظر عن حالتها لمنع حدوث عطل هيدروليكي في الرافعة التلسكوبية.خطأ

تم تصميم الخراطيم الهيدروليكية لتوفير عمر خدمة مرن بناءً على الاستخدام والظروف؛ حيث أن الاستبدال السنوي غير الضروري يتجاهل مؤشرات التآكل ويمكن أن يزيد التكاليف دون تحسين الموثوقية عند إجراء الفحوصات واختبارات الضغط المناسبة.

النقطة الأساسية: يعد الاكتشاف المبكر والإصلاح الفوري للمشكلات الهيدروليكية في الرافعات التلسكوبية، إلى جانب الفحص المنتظم للخراطيم والسوائل، أمراً بالغ الأهمية لمنع حدوث أعطال كبيرة. تساعد الصيانة المجدولة والاستجابة الفورية للتسربات على تقليل وقت التعطل المكلف وحماية السلامة وطول عمر المعدات.

كيف يجب فحص إطارات ومكابح الرافعات التلسكوبية؟

يجب فحص إطارات الرافعات الشوكية قبل كل نوبة عمل للتأكد من ضغطها الصحيح وفقًا لمواصفات الشركة المصنعة، ومن عدم وجود تلف في الجدران الجانبية أو قطع أو أسلاك مكشوفة أو تآكل غير متساوٍ يشير إلى مشاكل في المحاذاة. يجب اختبار الفرامل للتأكد من استجابتها القوية والمتساوية دون سحب أو إحساس بالإسفنجية. يجب أن تؤكد فحوصات التوجيه حركة سلسة وخالية من الصدمات من قفل إلى قفل، مع اتخاذ إجراءات فورية في حالة اكتشاف عيوب.

إليك ما هو أهم عند فحص إطارات ومكابح الرافعات التلسكوبية: فهي أنظمة السلامة الأساسية، خاصة عند حمل الأحمال على الأراضي الوعرة أو الرفع على ارتفاعات عالية. لقد رأيت مشغلين في دبي يتجاهلون أمرًا بسيطًا ضغط الإطارات6 تحقق من ذلك، فقط لتنتهي بك الحال إلى التوقف عن العمل لمدة يومين بسبب انفجار إطار - يمكن أن تصل تكاليف الاستبدال بسهولة إلى $1,000 وتؤدي إلى توقف المشاريع ذات الجداول الزمنية الضيقة. تحقق دائمًا من أن ضغط الإطارات يتوافق مع مواصفات الشركة المصنعة قبل كل نوبة عمل. الإطارات التي لا يتم نفخها بالكامل تسخن بسرعة وتهترئ بسرعة، مما قد يؤدي إلى تعطل مفاجئ. افحص بعناية أي قطع أو انتفاخات أو أسلاك ظاهرة على الجدار الجانبي. غالبًا ما يشير التآكل غير المتساوي للمداس إلى مشاكل في المحاذاة أو التعليق - تجاهل ذلك وستكون تخاطر باستقرار الماكينة وسلامة المشغل.

بالنسبة للفرامل، أوصي باختبار كل من فرامل الخدمة وفرامل الانتظار أثناء التحرك ببطء في منطقة خالية. يجب أن تكون الدواسة صلبة وليست إسفنجية. إذا انحرفت الآلة إلى أحد الجانبين أو لاحظت تأخراً في التوقف، فقم بإيقافها على الفور واتصل لإجراء فحص أعمق. في البرازيل، تجاهل أحد العملاء انحرافاً طفيفاً تلاشي الفرامل7, ، وخططوا لإصلاحها “بعد الغداء”. اصطدمت تلك الرافعة التلسكوبية بسقالة، ولحسن الحظ لم تحدث إصابات، لكنها توقفت عن العمل لمدة ثلاثة أيام وتكبدت تكاليف إصلاح باهظة.

فحوصات التوجيه لا تقل أهمية. أدر عجلة القيادة من أقصى يمين إلى أقصى يسار — يجب ألا يكون هناك أي صوت طقطقة أو حركة مفرطة. استجابة التوجيه السلسة تتيح لك التحكم، خاصة في المواقع الضيقة أو في حالات الازدحام المروري. هل هناك أي شعور أو صوت غير طبيعي؟ لا تنتظر حتى تنتهي المهمة. أنصح دائمًا بإجراء فحص سريع قبل كل نوبة عمل — فخمس دقائق يمكن أن تمنع أسابيع من التوقف عن العمل.

يجب فحص إطارات الرافعات الشوكية أسبوعياً للتأكد من عدم وجود قطع أو حطام عالق فيها، حيث يمكن أن يتسبب ذلك في فقدان الضغط مما يؤدي إلى تعطل الإطارات بشكل مفاجئ أثناء عمليات التحميل الثقيل.صحيح

قد تؤدي الجروح الصغيرة أو الأجسام الغريبة إلى الإضرار بسلامة الإطارات، مما يتسبب في حدوث تسربات أو انفجارات تحت الأحمال الثقيلة أو على الطرق الوعرة. تساعد الفحوصات الأسبوعية المنتظمة على تحديد المشكلات قبل تفاقمها، مما يقلل من وقت التعطل والتكاليف الباهظة للاستبدال.

لا يلزم فحص وسادات الفرامل في الرافعات التلسكوبية إلا مرة واحدة سنويًا، لأن فرامل الرافعات التلسكوبية مصممة بحيث تقوم بضبط نفسها بنفسها وتتمتع بفترات تآكل طويلة.خطأ

لا يتم ضبط فرامل الرافعات التلسكوبية تلقائيًا ويمكن أن تتآكل بشكل أسرع في حالة الاستخدام المتكرر أو الأحمال الثقيلة، خاصة في التضاريس الوعرة. يعد فحص وسادات الفرامل شهريًا على الأقل أو وفقًا لإرشادات الشركة المصنعة أمرًا بالغ الأهمية للسلامة والأداء.

النقطة الأساسية: يمكن أن تمنع الفحوصات المنتظمة والمفصلة لإطارات الرافعات التلسكوبية والمكابح والتوجيه قبل كل نوبة عمل حدوث أعطال وحوادث مكلفة. يضمن الاكتشاف المبكر لنقص الضغط أو التآكل أو الأعطال استقرار الماكينة وسلامتها، خاصة عند التشغيل على أرض غير مستوية أو عند السير بسرعة على الطريق.

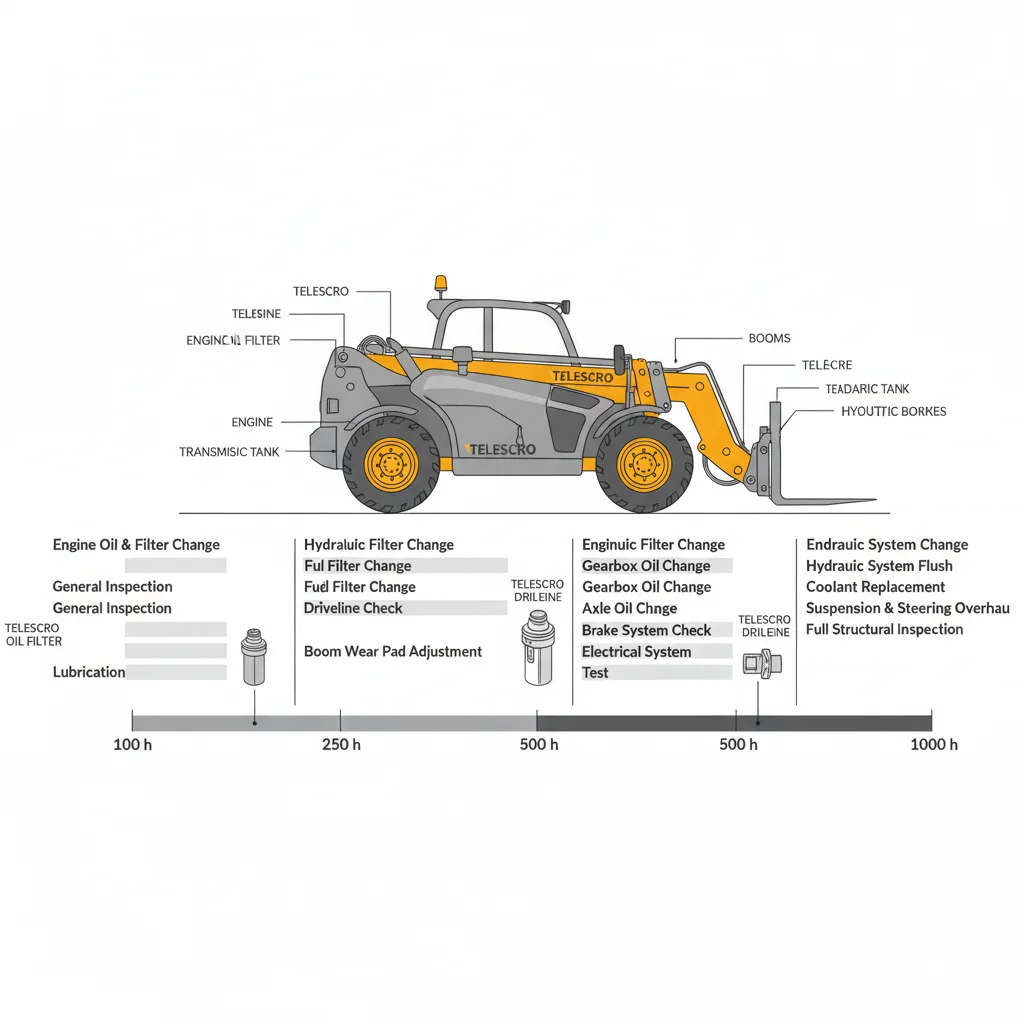

كيف تمنع فترات الصيانة على أساس الساعات حدوث الأعطال؟

تنظم فترات الصيانة على أساس الساعات صيانة الرافعات التلسكوبية في مراحل رئيسية — عادةً 100 و250 و500 و1000 ساعة تشغيل للمحرك. تركز الفترات المبكرة على الفحوصات الشاملة، بينما تتطلب الفترات اللاحقة فحص الزيت والمرشح وخط الدفع والهيدروليك. يمنع الالتزام بالجداول الزمنية المحددة حدوث أعطال مرتبطة بالتآكل، ويحافظ على الضمانات، ويتكيف مع الظروف القاسية عن طريق تقصير الفترات حسب الحاجة.

لنكون صادقين، قد يبدو الالتزام بفترات الصيانة على أساس الساعات مجرد مهمة إضافية يجب القيام بها، ولكنها السبب الرئيسي وراء استمرار بعض الأساطيل في العمل لسنوات دون أعطال كبيرة. لقد رأيت ذلك بوضوح عند العمل مع عملاء في قطاع التأجير في المملكة العربية السعودية. فهم يستخدمون رافعات تلسكوبية عالية المدى تزن 4 أطنان مع أذرع بطول 17 مترًا في ظروف صحراوية تتسم بالكثير من الغبار والحرارة وساعات العمل الطويلة. كانت الآلات التي اتبعت جداول 250 و500 ساعة من الشركة المصنعة للمعدات الأصلية، بما في ذلك فحوصات زيت المحرك والمرشح الهيدروليكي وخط نقل الحركة، تعمل بسلاسة موسمًا بعد موسم. أما القلة التي أرادت “تمديد” العمل إلى ما بعد 500 ساعة، فعادة ما انتهى بها الأمر بتسربات هيدروليكية مفاجئة أو ارتفاع درجة الحرارة، غالبًا في أسوأ الأوقات، مثل منتصف عملية صب الخرسانة.

إليك ما يحدث تحت السطح. الفحوصات المبكرة بعد 100 ساعة صغيرة ولكنها مهمة؛ حيث يكتشف الفنيون الخراطيم المفكوكة أو التسريبات في المراحل المبكرة حول محور ذراع الرافعة أو دائرة التوجيه. خلال الصيانة بعد 250 ساعة، يمكن أن يكشف تحليل الزيت عن تآكل المواد — على سبيل المثال، يمكن أن تنذر برادة المعادن في الفلتر بتلف التروس قبل تعطلها. عند بلوغ 1000 ساعة، تخطي صيانة النظام الهيدروليكي8 يكاد يضمن التصاق الأسطوانات أو انخفاض سرعة الرفع بسبب انسداد الشاشات.

عملت ذات مرة مع فريق هدم في البرازيل تجاهل هذه الفترات الزمنية. كانت رافعةهم التلسكوبية تعمل في أنقاض ثقيلة، لذا انسد مرشح الهواء بالغبار بعد 80 ساعة فقط. فقدوا أسبوعًا كاملاً في إصلاح المحرك، وذلك أساسًا لأنهم لم يقصروا الفترات الزمنية في الظروف القاسية.

نصيحتي الصادقة؟ استخدم عداد ساعات تشغيل المحرك كدليل لك، وليس التقويم فقط. اضبط الفترات الزمنية — أحيانًا بواسطة 30% — إذا كنت تعمل في بيئات شديدة الغبار أو الطين أو التآكل. الاستثمارات الصغيرة في الفحوصات المجدولة يمكن أن توفر أسابيع من التوقف المكلف.

يعد الالتزام الصارم بفترات الصيانة التي يوصي بها المصنعون الأصليون للمعدات (OEM) وهي 250 و500 ساعة أمرًا بالغ الأهمية لأنه يضمن استبدال المرشحات الهيدروليكية وزيت المحرك في الوقت المناسب، مما يمنع جزيئات الغبار الكاشطة الشائعة في البيئات الصحراوية من التسبب في تآكل مبكر للمكونات الرئيسية.صحيح

يتضمن اتباع هذه الفواصل الزمنية المحددة على أساس الساعات تدابير وقائية تأخذ في الاعتبار ظروف التشغيل مثل الغبار والحرارة. تمنع عمليات تغيير الزيت واستبدال الفلاتر المنتظمة تراكم التلوث وتقلل من خطر حدوث أعطال هيدروليكية وأعطال في المحرك.

يمكن تمديد فترات الصيانة للرافعات التلسكوبية بأمان إلى ما يزيد عن 1000 ساعة أثناء الاستخدام الشاق، حيث أن السوائل والمرشحات الحديثة تتمتع بمتانة محسنة بغض النظر عن ظروف التشغيل.خطأ

في حين أن تحسين السوائل والترشيح قد عزز الأداء، فإن تمديد فترات الصيانة إلى ما بعد توصيات الشركات المصنعة للمعدات الأصلية، خاصة في البيئات الصعبة التي تتسم بالغبار والحرارة، يزيد من خطر تدهور المكونات وتعطلها بسبب التلوث وتلف السوائل.

النقطة الأساسية: الالتزام الصارم بفترات الصيانة على أساس الساعات أمر ضروري لضمان موثوقية الرافعة التلسكوبية وحماية الضمان. إن تخصيص جداول زمنية للبيئات القاسية ومراقبة ساعات عمل المحرك عن كثب هي استراتيجيات مجربة لتجنب التوقف المكلف عن العمل والأعطال غير المخطط لها.

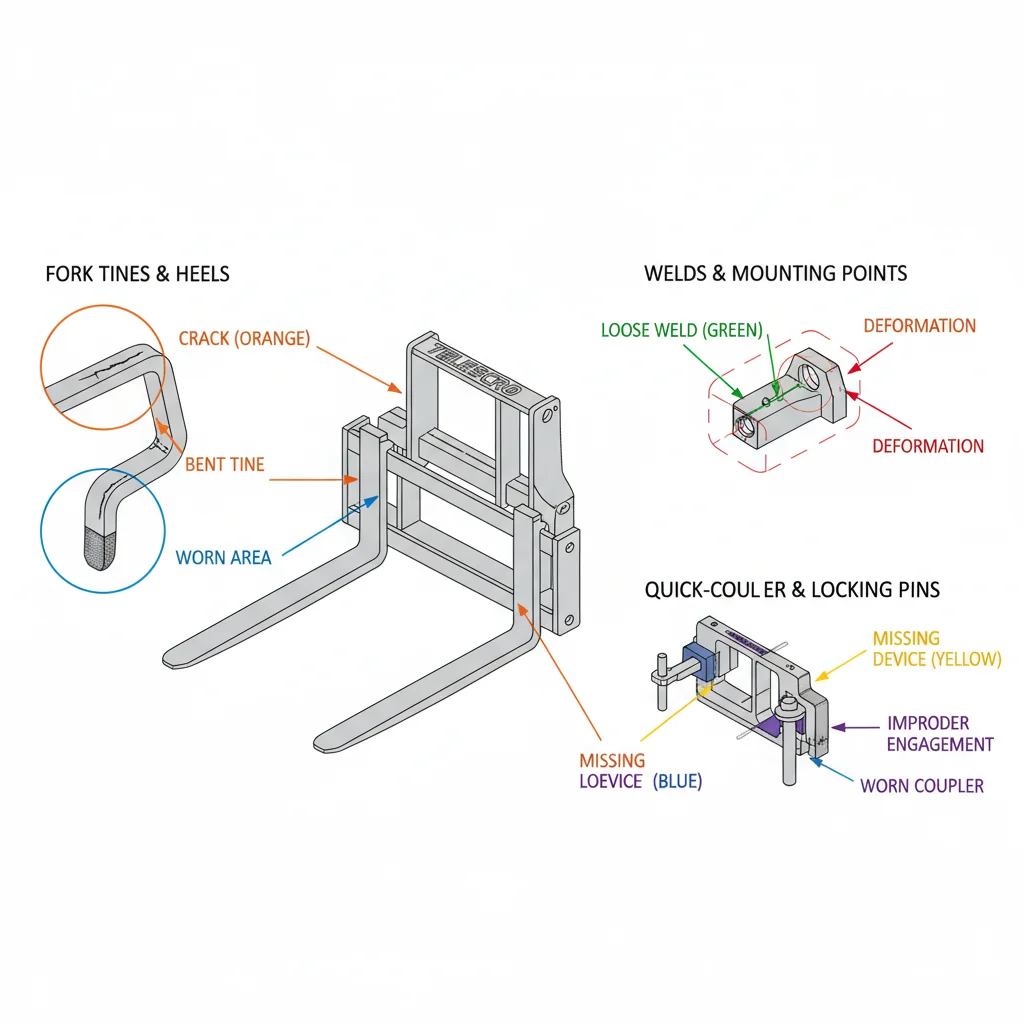

كيف يجب صيانة ملحقات الرافعات التلسكوبية؟

تتطلب ملحقات الرافعات التلسكوبية إجراءات صيانة وقائية صارمة، بما في ذلك الفحص البصري اليومي للكشف عن الشقوق، والأسنان الملتوية، والكعبات البالية، واللحامات المفكوكة، والتشوهات، وأجهزة القفل المفقودة. تشغيل قارنة التوصيل السريع9 ويجب التحقق من دبابيس التثبيت. كل 100 ساعة، يجب على المشغلين إجراء فحوصات تفصيلية لنقاط التثبيت وتجاويف الدبابيس للتأكد من عدم وجود تلف أو تآكل. يجب إزالة الملحقات التالفة من الخدمة على الفور.

في الشهر الماضي، اتصل مدير مشروع في دبي بشأن حدوث تحولات غامضة في الحمولة على رافعة شوكية تبلغ حمولتها 4 أطنان. وتبين أن السبب الحقيقي هو تآكل كعوب الشوكات وتصدع قارنة التوصيل السريع، وهو أمر كان من الممكن اكتشافه من خلال صيانة وقائية أفضل. تتحمل الملحقات ضغط الحمولة بالكامل، يومًا بعد يوم، وبمرور الوقت، حتى أقوى أنواع الفولاذ تظهر عليها علامات التعب.

تبدأ الروتين القوي بجولات يومية. انتبه جيدًا للمناطق المعرضة للإجهاد الشديد، خاصةً على الشوكات والأذرع. ابحث عن المشكلات الشائعة التالية:

- شقوق أو أسنان منحنية – حتى الكسر الصغير يمكن أن يتفاقم بسرعة تحت تأثير الأحمال المتكررة.

- كعوب وحواف مهترئة – عندما يضعف الفولاذ في الكعب، تفقد الشوكة قوتها بسرعة.

- أجهزة قفل مفكوكة أو مفقودة – لقد رأيت منصة نقالة تسقط في ماليزيا بسبب اهتزاز مسمار التثبيت وتخلخله.

- تشوه أو هياكل ملتوية – هذه علامة تحذيرية تشير إلى أن المرفق تعرض لحمل زائد أو صدمة جانبية.

كل 100 ساعة تشغيل (أو حسب توصية مورد الملحقات)، قم بالحفر بشكل أعمق. قم بإزالة الملحقات وتحقق من نقاط التثبيت وتجاويف المسامير واللحامات الهيكلية للتأكد من عدم وجود استطالة أو إجهاد. في الأساطيل المختلطة، استخدم قائمة مراجعة منفصلة لكل نوع من الملحقات — الجرافات والملاقط والخطافات — لأن لكل منها نقاط تآكل فريدة.

إذا لاحظت تلفًا خطيرًا، فقم بإيقاف تشغيل هذا الملحق على الفور. أنصح دائمًا بوضع علامات واضحة على القطع التالفة لتجنب الالتباس. الرعاية الوقائية ليست مجرد إجراءات إدارية، بل إنها تمنع سقوط الأحمال، وتحمي ذراع الرافعة وعربة النقل من الصدمات، وتجعل الموقع بأكمله أكثر أمانًا. فحص مدته خمس دقائق في كل نوبة عمل يوفر الكثير من المتاعب لاحقًا.

يمكن أن يؤدي فحص كعوب الشوكة بحثًا عن تآكل يزيد عن 5 مم أثناء الجولات اليومية إلى منع تحول الحمولة عن طريق الحفاظ على الترابط المناسب بين الشوكة والملحق.صحيح

تتعرض كعوب الشوكة لضغط وتآكل كبيرين، وتجاوز عتبة التآكل البالغة 5 مم يضعف قدرة الشوكة على حمل الأحمال بأمان، مما يزيد من خطر حدوث تحولات خطيرة في الحمولة إذا لم يتم اكتشافها مبكرًا.

ليس من الضروري تشحيم قارنة التوصيل السريعة شهريًا، حيث إن قارنات التوصيل السريعة الحديثة لا تحتاج إلى صيانة بفضل الطلاءات المتطورة المقاومة للتآكل.خطأ

على الرغم من الطلاءات المتطورة، تتعرض أدوات التوصيل السريع لضغوط ميكانيكية مستمرة وتأثيرات بيئية، مما يتطلب تشحيمها بانتظام — بشكل مثالي أسبوعياً أو وفقاً لإرشادات الشركة المصنعة — لمنع حدوث تشققات وضمان التشغيل الآمن.

النقطة الأساسية: الصيانة الوقائية لجميع ملحقات الرافعات التلسكوبية وأنظمة قفلها — من خلال الفحوصات اليومية والتفتيش التفصيلي المنتظم — تقلل بشكل كبير من مخاطر سقوط الأحمال والانقلاب والأضرار الهيكلية. استخدم قوائم مراجعة مخصصة لكل نوع من الملحقات وقم بإزالة العناصر التالفة على الفور للحفاظ على سلامة العمليات وموثوقية المعدات.

كيف تؤثر النظافة والرؤية على الموثوقية؟

تعد النظافة والرؤية من العوامل الحاسمة في موثوقية الرافعات التلسكوبية. يمنع الغسل الخارجي الطين والغبار والحطام من إخفاء الشقوق والتسريبات والمثبتات المفكوكة، مما يكشف العيوب في وقت مبكر. تمنع المبردات والمبردات النظيفة ارتفاع درجة الحرارة وتآكل المحرك. تضمن النوافذ والمرايا والأضواء والملصقات الأمنية الواضحة التشغيل الآمن، مما يقلل من مخاطر الحمولة الزائدة والتصادمات.

أحد الأشياء التي ألاحظها مرارًا وتكرارًا هو مدى إهمال إجراءات التنظيف الروتينية عندما يتعلق الأمر بموثوقية الرافعات التلسكوبية. زرت موقعًا بالقرب من نيروبي في موسم الأمطار الماضي، وكان الطين منتشرًا في كل مكان. كانت الرافعات التلسكوبية التي تزن 4 أطنان ويبلغ طولها 16 مترًا تعمل بنظام النوبات المزدوجة. ولكن بعد أسبوع، فات الطاقم تسرب هيدروليكي10 في قاعدة ذراع الرافعة. لماذا؟ لأن الطين الكثيف قد تراكم على الوصلات واللحامات، مما أخفى التسرب البطيء. عندما بدأت الآلة تفقد الضغط بسرعة، اضطروا إلى إيقاف العمل وطلب إصلاحات عاجلة. يمكن أن يوفر الغسل المنتظم — خاصة بعد أيام طويلة في بيئات رطبة أو متربة — أيامًا من التوقف عن العمل عن طريق الكشف المبكر عن التسربات والشقوق.

لقد رأيت مشاكل مماثلة داخل الكابينة. عندما تتعرق النوافذ والمرايا الجانبية أو تتلطخ بالماء الموحل، يتقلص مجال رؤية المشغل بسرعة. في البرازيل، استخدم أحد العملاء وحدة مدمجة سعة 3 أطنان أثناء حصاد قصب السكر. التصقت القشور بكل الأسطح، مما أدى إلى انسداد المبرد وحجب الكاميرا الخلفية. ارتفعت درجة حرارة المحرك، واصطدم أحد المشغلين بمكدس لأنه بالكاد كان يرى من خلال الزجاج الجانبي. كادت هذه الحادثة أن تكلف الفريق منصة نقالة من الطوب وتؤخرهم نصف يوم. الحفاظ على نظافة المبردات والمبردات لا يتعلق بالأداء فحسب، بل يؤثر بشكل مباشر على عمر المحرك وسلامة المشغل.

لأكون صادقًا، فإن إضافة خمس دقائق في نهاية كل نوبة عمل لتنظيف النوافذ ومسحها أمر مفيد. أنصح دائمًا بالتأكد من أن مخططات الحمولة وملصقات السلامة تظل قابلة للقراءة. إذا لم تتمكن من رؤيتها بوضوح، فإنك تخاطر بحدوث حوادث تحميل زائد أو اصطدامات عرضية. إنها عادة بسيطة، ولكنها تمنع المفاجآت المكلفة.

يمكن أن يمنع التنظيف المنتظم لقاعدة ذراع الرافعة الهيدروليكية والتجهيزات الهيدروليكية حدوث تسربات غير مكتشفة قد تتسبب في فقدان الضغط في غضون 48 ساعة من حدوث الضرر الأولي.صحيح

يمكن أن يخفي الطين والحطام التسربات الهيدروليكية البطيئة، مما يؤدي إلى تدهور الضغط بسرعة؛ والحفاظ على النظافة يسمح بإجراء فحوصات بصرية مبكرة، مما يمنع حدوث أعطال كبيرة في غضون فترة زمنية قصيرة.

تحسينات الرؤية مثل الكاميرات الخلفية تلغي الحاجة إلى أي فحص مادي للمكونات الهيدروليكية أثناء الصيانة اليومية للرافعة التلسكوبية.خطأ

على الرغم من أن الكاميرات تحسن رؤية المشغل، إلا أنها لا يمكن أن تحل محل الفحص اليدوي للتسربات الهيدروليكية أو تآكل المكونات، والتي تتطلب تقييمًا ماديًا دقيقًا للكشف عن المشكلات بشكل موثوق.

النقطة الأساسية: لا يقتصر التنظيف المنتظم للرافعة التلسكوبية وكابينتها على الكشف عن مشكلات الصيانة الخفية فحسب، بل إنه يحسن الأداء وسلامة المشغل أيضًا. يمنع الغسل والفحص الروتيني حدوث أعطال بسبب الحرارة والتلوث، مما يضمن طول العمر الافتراضي والكفاءة وتقليل الأعطال غير المتوقعة في البيئات الميدانية الصعبة.

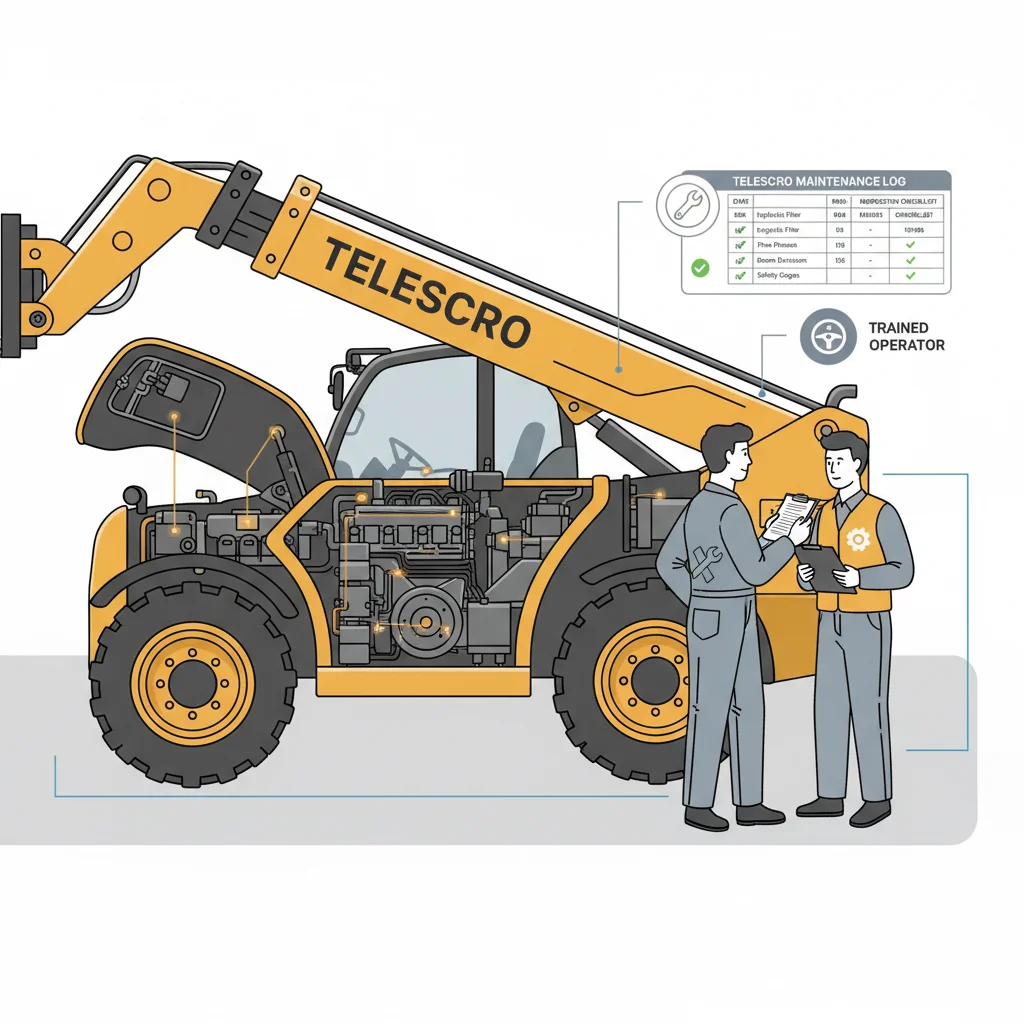

كيف تمنع سجلات الصيانة أعطال الرافعات الشوكية؟

تساعد سجلات الصيانة التفصيلية مالكي الرافعات التلسكوبية على تحديد أنماط التآكل، وجدولة الإجراءات الوقائية، وتوثيق جميع أنشطة الصيانة — بما في ذلك ساعات العمل، وقطع الغيار المستبدلة، وعمليات الفحص الهامة. يدعم هذا النهج المنهجي الامتثال للضمان، ويحسن الموثوقية، ويحسن فترات الصيانة، مما يقلل من الأعطال غير المتوقعة والتكلفة الإجمالية للملكية. يعمل الفنيون المؤهلون والمشغلون المدربون على تحسين نتائج الصيانة الوقائية.

لا يدرك معظم الناس مدى أهمية سجل الصيانة البسيط لأساطيل الرافعات التلسكوبية. هناك مشروع في كينيا يبرز في هذا الصدد، حيث قام عميلي بتتبع كل عملية تغيير للزيت واستبدال للفلتر وفحص للخراطيم لزوج من الرافعات التلسكوبية سعة 3.5 طن. بعد عامين، أظهرت سجلاتهم حدوث تسرب هيدروليكي متكرر كل 600 ساعة في إحدى الآلات. بفضل هذه البيانات، استدعوا فنيًا لفحص الدائرة الهيدروليكية ووجدوا ختمًا مهترئًا قبل أن يتسبب عطل كبير في تلف المضخة بالكامل. لقد وفروا ما لا يقل عن أسبوعين من التوقف عن العمل وإصلاح مكلف. أقول دائمًا للعملاء: كلما زادت التفاصيل التي تدرجونها — ساعات الخدمة، الأجزاء التي تم استبدالها، وحتى من قام بالفحص — كلما أصبحتم أكثر قدرة على اكتشاف الأنماط قبل حدوث الأعطال.

عادات المشغلين مهمة أيضًا. في البرازيل، كان لدى أحد العملاء عدة مشغلين جدد تجاهلوا إجراء فحوصات ما قبل بدء العمل. أظهر سجلهم قراءات غير متسقة لضغط الإطارات وفحوصات مفقودة للذراع. في غضون أربعة أشهر، تعرضت تلك الوحدة التي يبلغ طولها 14 مترًا لتآكل غير متساوٍ في الإطارات ومشاكل في قفل الذراع. بعد إعادة تدريب وتسجيل أكثر صرامة، انخفضت الأعطال بشكل حاد. لا أستطيع التأكيد بما فيه الكفاية: المشغلون المدربون والسجلات الواضحة تمنع الأخطاء مثل استخدام ذراع الرافعة كرافعة شوكية أو التشغيل بمستوى منخفض من السائل الهيدروليكي، وكلاهما أدى إلى إصلاحات باهظة الثمن.

التخزين السليم هو تفصيل آخر يتم تجاهله. الآلات التي تُترك في العراء، خاصة في المناطق الرطبة، ينتهي بها الأمر بتآكل الموصلات الكهربائية وفشل السدادات في وقت مبكر. أقترح تخزين الرافعات التلسكوبية تحت غطاء، على أرض صلبة. بالنسبة للإغلاق الموسمي، اتبع إرشادات الشركة المصنعة للمعدات الأصلية: العناية بالبطارية، وفحص مستوى سائل التبريد، ورفع الإطارات عن الأرض عندما يكون ذلك ممكنًا. هذه العادات تحمي استثمارك وتزيد من قيمة إعادة البيع على مدار عمر الآلة.

يمكن أن يؤدي استبدال الأختام الهيدروليكية بانتظام كل 600 ساعة تشغيل إلى منع حدوث أعطال كارثية في المضخة عن طريق القضاء على التسربات في مرحلة مبكرة قبل أن تتفاقم.صحيح

يساعد تتبع الصيانة على فترات زمنية محددة، مثل 600 ساعة، في تحديد الأنماط مثل تآكل السدادات الذي يتسبب في حدوث تسربات؛ ويمنع الاستبدال الاستباقي بناءً على هذه البيانات تسربات المياه من التفاقم إلى تلف كامل للمضخة، مما يعزز موثوقية الرافعة التلسكوبية.

لا تتطلب الرافعات الشوكية المزودة بأنظمة تحكم هيدروليكية إلكترونية إجراء فحوصات روتينية للخراطيم لأن برامج التشخيص ستكتشف تلقائيًا جميع نقاط التسرب المحتملة.خطأ

في حين أن التشخيص الإلكتروني يمكن أن يشير إلى بعض المشكلات الهيدروليكية، إلا أنه لا يمكنه اكتشاف جميع حالات تآكل الخراطيم أو التسربات الصغيرة؛ لذا تظل عمليات الفحص اليدوي للخراطيم ضرورية للغاية لتحديد حالات التآكل والشقوق والأعطال المحتملة قبل ظهور تنبيهات البرامج.

النقطة الأساسية: الصيانة الوقائية المنتظمة، بما في ذلك حفظ السجلات بدقة، والصيانة المؤهلة، وتدريب المشغلين، والتخزين السليم، تقلل بشكل كبير من أعطال الرافعات التلسكوبية المكلفة، وتطيل عمر الماكينة، وتزيد من قيمة إعادة البيع. هذه الممارسات التنظيمية يمكن أن تكون مهمة بنفس قدر أهمية المهام الميكانيكية الروتينية لتحقيق النجاح التشغيلي على المدى الطويل.

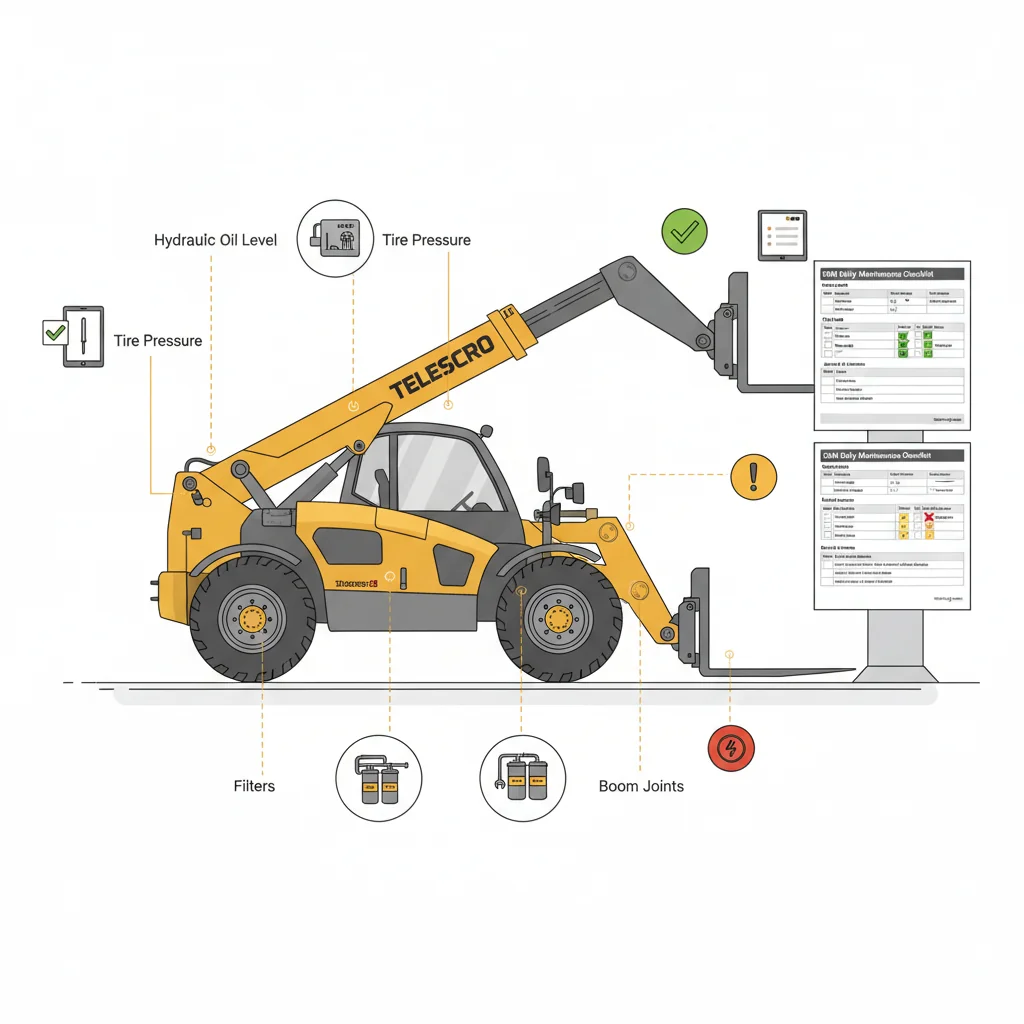

كيف تعزز قوائم مراجعة الصيانة الامتثال؟

تقوم قوائم مراجعة الصيانة بتوحيد خدمات صيانة الرافعات التلسكوبية، وتحويل عمليات الفحص القائمة على الذاكرة إلى إجراءات روتينية قابلة للتكرار والتدقيق. تعمل النماذج اليومية والمجدولة الخاصة بالمكونات — المدعومة بإرشادات OEM — على تحسين الامتثال وتقليل الإشراف. قوائم مراجعة رقمية في تطبيقات CMMS11 تمكين تتبع الجدول الزمني والتذكيرات وإدارة العيوب، بينما تسهل العلامات المرئية إجراء فحوصات سريعة للحالة عبر النوبات، مما يحسن نتائج الصيانة الوقائية وموثوقية التشغيل.

في الأسبوع الماضي، تحدثت مع مدير مشروع في البرازيل كان يعتقد أن فريقه يتولى الصيانة بشكل جيد، إلى أن تسبب عطل في مستشعر ذراع الرافعة في توقف العمل لمدة يومين. ما هي المشكلة؟ لم تكن عمليات الفحص قبل بدء العمل متسقة. فاعتمد المشغلون على ذاكرتهم، و“تذكر” كل منهم خطوات مختلفة. وهنا تكمن أهمية قوائم الفحص القياسية للصيانة. عندما يكون لديك نماذج واضحة تسرد عناصر مثل السائل الهيدروليكي وحالة الإطارات وأذرع التحكم وأضواء التحذير وهيكل ذراع الرافعة، فإن كل نوبة عمل تغطي نفس النقاط المهمة — دون تخطي أو تخمين. بالنسبة للصيانة المجدولة عند 100 أو 250 أو 1000 ساعة، فإن اتباع قوائم المراجعة المستندة إلى OEM يعني أن المحرك وناقل الحركة والأجزاء الكهربائية تحظى بالاهتمام الذي تحتاجه بالفعل.

لأكون صادقًا، أنصح دائمًا بالانتقال إلى النظام الرقمي إذا كان أسطولك يضم خمسة رافعات تلسكوبية أو أكثر. في كينيا، وفر أحد المقاولين ما لا يقل عن يومين عمل كاملين كل شهر بمجرد استخدام تطبيقات CMMS لجدولة التذكيرات وتسجيل الأعمال المنجزة. بدلاً من البحث في السجلات الورقية أو تفويت تسرب هيدروليكي لأسابيع، يتتبع نظامهم العيوب والعناصر المتأخرة تلقائيًا. وهذا يخلق سجلًا في الوقت الفعلي لكل آلة — لذلك إذا تعطلت مضخة بعد 1500 ساعة، فستعرف ما إذا كان ذلك متأخرًا أم مجرد حظ سيئ.

العلامات المرئية هي أداة أخرى بسيطة وعملية. لقد رأيت فرقًا في كازاخستان تضع علامات على نقاط التشحيم باستخدام أربطة كابلات ملونة — الأخضر يعني تمت الصيانة، والأحمر يعني تأخر الصيانة. الأمر واضح على الفور، حتى بالنسبة للطواقم التي لا تتقن اللغة الإنجليزية أو تعمل بنظام النوبات المتناوبة. باختصار، تعزز قوائم المراجعة القياسية والأدوات الرقمية الامتثال، وتكشف المشكلات مبكرًا، وتبني بيانات يمكنك استخدامها بالفعل. أقترح مراجعة قائمة المراجعة الحالية — هل تغطي ما يحدث بالفعل من أعطال في موقع العمل؟

يمكن أن يؤدي الفحص المنتظم لهيكل ذراع الرافعة ولحاماته أثناء الصيانة الوقائية إلى الكشف المبكر عن الشقوق الناتجة عن الإجهاد، مما يمنع حدوث أعطال كارثية محتملة.صحيح

يؤدي الإجهاد المتكرر والأحمال الثقيلة إلى إجهاد المعدن بمرور الوقت؛ ويتيح الكشف المبكر عن الشقوق من خلال عمليات الفحص التفصيلية تجنب الظروف غير الآمنة ووقت التعطل المكلف من خلال إجراء الإصلاحات قبل حدوث الأعطال.

من الضروري استبدال السائل الهيدروليكي سنويًا، بغض النظر عن ساعات التشغيل، للحفاظ على كفاءة الرافعة الشوكية ومنع تلف النظام.خطأ

تعتمد فترات استبدال السوائل الهيدروليكية على ساعات التشغيل وظروف التشغيل، وليس على وقت محدد في التقويم. قد يكون تغيير السوائل بناءً على الجداول السنوية فقط غير ضروري ومهدرًا للموارد إذا أظهر تحليل السوائل عدم وجود أي تدهور.

النقطة الأساسية: الاستخدام المتسق لقوائم مراجعة الصيانة الموحدة والرقمية يحسن بشكل كبير من الامتثال للصيانة الوقائية للرافعات التلسكوبية، ويقلل من مخاطر الإشراف، ويولد بيانات قابلة للتنفيذ لاتخاذ قرارات تشغيلية وميزانية. تساعد العلامات المرئية على التواصل السريع بين أعضاء الفريق، خاصة بالنسبة للطواقم التي تعمل على عدة نوبات أو تتحدث لغات متعددة، مما يعزز الموثوقية ويقلل من الأعطال المكلفة.

لماذا يجب معايرة أنظمة السلامة في الرافعات التلسكوبية بانتظام؟

تتطلب أنظمة السلامة الإلكترونية في الرافعات التلسكوبية، بما في ذلك مؤشرات لحظة الحمولة (LMI) وأجهزة استشعار زاوية ذراع الرافعة وأجهزة القفل، معايرة منتظمة لتعمل بدقة. يوصي كل من مصنعي المعدات الأصلية ومعايير الصناعة بإجراء معايرة سنوية وإعادة معايرة بعد الإصلاح. يمكن أن تؤدي المعايرة غير الصحيحة إلى رفع غير آمن أو انقطاعات تشغيلية غير ضرورية، مما يقوض السلامة وثقة المشغل.

لقد عملت مع طواقم في البرازيل والمملكة العربية السعودية واجهت مشاكل بسبب عدم معايرة أنظمة السلامة بشكل صحيح. في إحدى الحالات، بدأت رافعة تلسكوبية تزن 4 أطنان مزودة بذراع طوله 14 مترًا في إيقاف الرفعات إلى ما دون المستوى المحدد في الجدول. فقد المشغل ثقته في مؤشر لحظة الحمولة (LMI)، وتجاوزه الفريق فقط لإنهاء المهمة. هذه حالة لا أريد أن أراها أبدًا. يمكن أن يؤدي مؤشر لحظة الحمولة (LMI) غير المطابق للمواصفات إلى نتائج عكسية، إما بالسماح بزيادة الحمولة بشكل خفي أو إيقافك عندما يكون الرفع آمنًا تمامًا.

تعتمد معظم الأنظمة الإلكترونية، مثل LMI وأجهزة استشعار زاوية ذراع الرافعة والأقفال الهيدروليكية، على المعايرة الدقيقة لتقديم قراءات دقيقة. غالبًا ما أذكر العملاء بأن هذه المستشعرات تقيس التفاوتات الدقيقة، حيث أن خطأ بزاوية 2 درجة في ذراع الرافعة يمكن أن يعني مئات الكيلوغرامات الإضافية على الخطاف. المعايرة السنوية ليست مجرد إجراء شكلي في الصناعة؛ إنها الطريقة التي تحافظ بها على موثوقية شبكة الأمان المدمجة في الماكينة. بعد الإصلاحات الكبرى - مثل تغيير أسطوانة أو مستشعر - فإن إعادة المعايرة أمر لا بد منه. لقد رأيت مشروعًا في دبي يكاد يفقد يومين عمل لأن المستشعر البديل لم تتم إعادة معايرته، وتم حظر كل عملية رفع بسبب “إيجابيات كاذبة” في الأقفال.

من الناحية العملية، أقترح إضافة اختبارات نظام السلامة الوظيفية إلى خطة الخدمة العادية الخاصة بك. اختبر LMI وجميع مفاتيح الحدود وأقفال الأمان. سجل النتائج. استخدم فنيًا معتمدًا لآلتك وأدوات المعايرة المناسبة — دون تخمين. عندما تعمل أنظمة السلامة الخاصة بك على النحو المنشود، يشعر المشغلون بالثقة وتبقى المعدات محمية. تخطي هذه الخطوة يؤدي عادةً إلى مشاكل أكبر بكثير في المستقبل.

من الضروري إجراء معايرة منتظمة لمؤشر عزم الحمولة (LMI) لأن حتى انحرافًا بسيطًا بمقدار 1-2% يمكن أن يتسبب في إيقاف الرفع قبل الأوان أو قبول حمولة غير آمنة، مما يعرض سلامة موقع العمل للخطر.صحيح

تعتمد أجهزة LMI على بيانات المستشعرات الدقيقة والمعايرة من أجل الكشف الدقيق عن مواقع الحمولة والذراع؛ وقد تؤدي الأخطاء الصغيرة في المعايرة إلى إنذارات كاذبة أو الفشل في الكشف عن الحمولات الزائدة، مما يعرض المعدات لخطر التلف أو الحوادث.

لا تحتاج أنظمة السلامة في الرافعات الشوكية المتحركة إلى المعايرة إلا كل 5 سنوات لأن مكوناتها الإلكترونية تتمتع بدرجة عالية من الاستقرار ونادراً ما تتغير بمرور الوقت.خطأ

تتعرض أنظمة السلامة، بما في ذلك أجهزة LMI، لانحراف المستشعرات والتآكل الميكانيكي والتأثيرات البيئية التي يمكن أن تغير الدقة في غضون أشهر أو سنة، مما يتطلب معايرة أكثر تكرارًا من فترة 5 سنوات لضمان الموثوقية.

النقطة الأساسية: يعد إجراء المعايرة المنتظمة والاختبارات الوظيفية لأنظمة السلامة الإلكترونية مثل LMI وأجهزة القفل أمرًا ضروريًا لمنع الإغلاق غير الآمن والمبكر. يساعد ذلك في الحفاظ على سلامة التشغيل وحماية المعدات وضمان الامتثال لإرشادات OEM وإرشادات الصناعة، مما يقلل من مخاطر الأعطال المكلفة في الموقع.

الخاتمة

لقد نظرنا في كيفية إجراء فحوصات يومية قبل بدء التشغيل وروتينات فحص منتظمة يمكن أن تحدث فرقًا حقيقيًا في تجنب الأعطال والفشل المكلف لرافعة شوكية. من خلال ما رأيته في مواقع العمل، فإن تجاهل الأساسيات - مثل فحص الإطارات ومستويات السوائل - غالبًا ما يؤدي إلى ما أسميه “مفاجأة السنة الثانية” مع فواتير صيانة غير متوقعة بمجرد انتهاء الضمان. يمكن أن يوفر لك الالتزام بالروتين الوقت والمال والصداع في المستقبل. إذا كانت لديك أسئلة حول إعداد جدول الصيانة المناسب أو تسجيل عمليات الفحص، فلا تتردد في التواصل معنا. يسعدني تقديم المساعدة بناءً على ما نجح بالفعل مع الطواقم في ظروف مختلفة. لكل موقع تحدياته الخاصة - اختر الروتين الذي يناسب سير عملك حقًا.

المراجع

-

افهم مخاطر انخفاض ضغط الإطارات، بما في ذلك فقدان الثبات وانفجار الإطارات، مع نصائح حول مراقبة الضغط بدقة لضمان الرفع الآمن. ↩

-

اكتشف كيف يؤثر مستوى الزيت الهيدروليكي وجودته على أداء الرافعة ويمنع حدوث أعطال مكلفة في المضخة في الرافعات التلسكوبية، مع نصائح السلامة من الخبراء. ↩

-

رؤى تفصيلية حول إدارة السوائل الهيدروليكية لمنع أعطال المضخات والإصلاحات المكلفة، مما يضمن موثوقية الرافعات التلسكوبية في مواقع العمل. ↩

-

يشرح تأثير تغيير زيت المحرك في الوقت المناسب على تجنب الأعطال الميكانيكية الكبيرة وتقليل وقت التعطل في عمليات الرافعات التلسكوبية. ↩

-

رؤى تفصيلية حول أسباب فشل الأختام الهيدروليكية، وتقنيات الوقاية، وتكاليف الإصلاح الضرورية لتجنب التوقف المكلف. ↩

-

يشرح كيف أن ضغط الإطارات الصحيح يمنع انفجار الإطارات ووقت التعطل المكلف، مما يضمن السلامة والموثوقية في التضاريس الوعرة. ↩

-

تفاصيل مخاطر تلاشي الفرامل، والأعراض التي يجب الانتباه إليها، ونصائح الصيانة الأساسية للحفاظ على سلامة وأداء الفرامل. ↩

-

إرشادات الخبراء بشأن الفحوصات الهيدروليكية ونقاط الفشل الشائعة التي تضمن التشغيل السلس وتجنب التسربات المفاجئة أو السخونة الزائدة. ↩

-

تفاصيل إرشادات الخبراء حول التحقق من تثبيت المقرنة السريعة ومسامير التثبيت لتجنب تحول الحمولة وفشل الملحقات. ↩

-

يشرح كيف تكشف إجراءات التنظيف الروتينية عن التسربات الهيدروليكية الخفية، مما يمنع التوقف عن العمل المكلف والإصلاحات العاجلة في الرافعات التلسكوبية. ↩

-

اكتشف كيف تعمل تطبيقات CMMS على تبسيط تتبع الصيانة وتذكير المواعيد وإدارة العيوب لتعزيز موثوقية التشغيل. ↩