أخطاء المبتدئين في استخدام الرافعات الشوكية: دروس تم اختبارها ميدانياً لتجنب الأخطاء المكلفة

في الشهر الماضي، شاهدت مدير مشروع في تركيا يكاد يفرط في تحميل رافعة تلسكوبية جديدة لأنه وثق بمواصفات الكتيب بدلاً من الاطلاع على جدول السعة الحقيقية في الكابينة. لحظات كهذه تجعلني أتمنى أن يعرف المبتدئون ما هو المهم حقاً قبل أن يحدث خطأ ما.

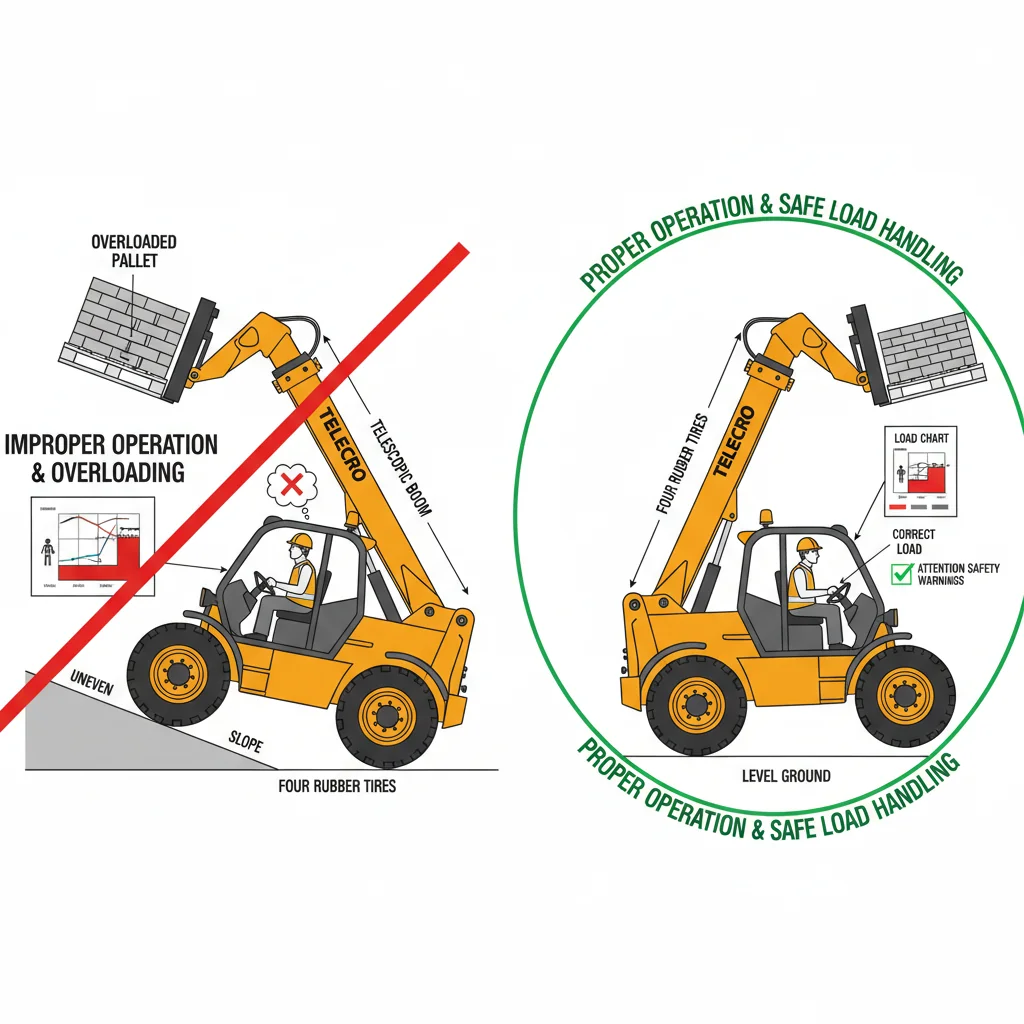

الأخطاء الشائعة التي يرتكبها مشغلو الرافعات التلسكوبية المبتدئون يمكن أن تؤدي إلى ظروف غير آمنة، وزيادة تكاليف الصيانة، وتقليل كفاءة موقع العمل. ومن المشكلات الشائعة سوء تفسير السعة المقدرة، وعدم الرجوع إلى جداول الأحمال، واختيار حجم الماكينة الخاطئ. إن التعامل مع الرافعات التلسكوبية كرافعات شوكية للمستودعات ينطوي على مخاطر كبيرة تتعلق بالاستقرار، خاصة على الأراضي غير المستوية أو عند رفع ذراع الرافعة. كما أن الاستخدام غير السليم للملحقات (مثل استخدام أداة غير مناسبة للحمولة أو محاولة رفع أشخاص غير مصرح لهم) يمكن أن يعرض السلامة والامتثال للخطر.

كيف يتم تقدير سعة الرافعة التلسكوبية بشكل خاطئ؟

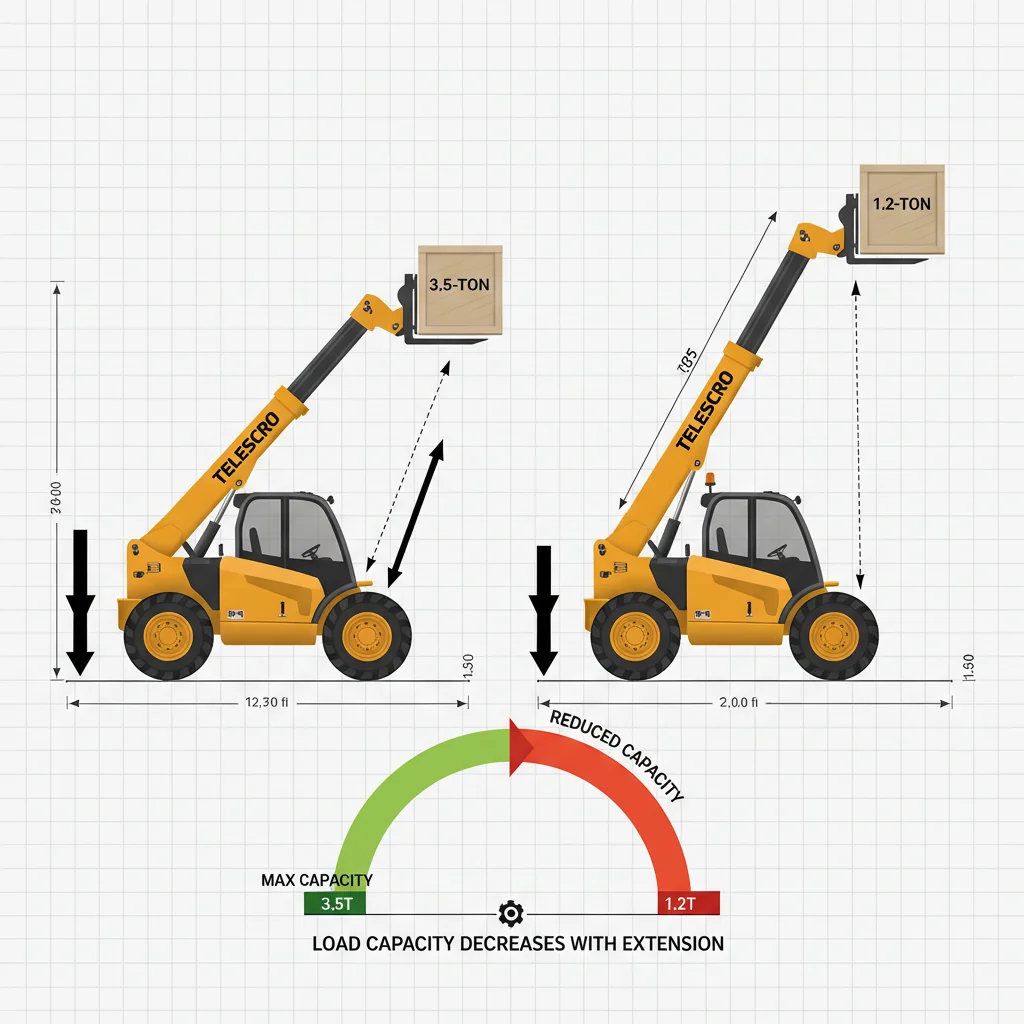

يعتقد العديد من المبتدئين خطأً أن السعة المقدرة للرافعة التلسكوبية تنطبق على جميع أوضاع ذراع الرافعة. في الواقع، يمكن أن تنخفض السعة القابلة للاستخدام بشكل حاد عند زوايا ذراع الرافعة الأعلى والمسافات الأطول، وتعتمد الأرقام الدقيقة على الطراز والملحق والإعداد. توضح مخططات الحمولة كيف تتغير السعة عبر نطاق العمل، مما يساعد على منع الانقلاب وتلف المعدات.

أكبر خطأ أراه - حتى مع الفرق ذات الخبرة - هو افتراض أن السعة المقدرة للرافعة التلسكوبية متاحة في كل ارتفاع ومدى. في موقع العمل في دبي، شاهدت طاقمًا يتوقع أن ترفع رافعة تلسكوبية من فئة “3.5 طن” حمولة ثقيلة فوق جانب شاحنة في مدى ممتد. وكان الواقع - الذي أكدته مخطط حمولة الكابينة - أن السعة المسموح بها في موضع ذراع الرافعة هذا كانت أقل بكثير من السعة المعلنة. كان هذا افتراضًا خاطئًا كاد أن يتسبب في انقلاب الماكينة، لكن رد فعل سريع من المشغل منع وقوع حادث خطير.

ينظر معظم الناس إلى “فئة الحمولة” ويشعرون بالأمان، ولكن السعة المقدرة لا تنطبق إلا في ظل الظروف المحددة من قبل الشركة المصنعة — عادةً مع سحب ذراع الرافعة بالكامل، وتركيب الملحق الصحيح، ووضع الماكينة على أرضية صلبة ومستوية. مع زيادة ارتفاع ذراع الرافعة ومدى الوصول الأمامي، يزداد عزم الانقلاب وتقل السعة القابلة للاستخدام وفقًا لذلك.

إن مخطط الحمولة1 في الكابينة تظهر الحدود الحقيقية، مع تحديد الأحمال المسموح بها لكل ارتفاع ذراع وامتداد. مع امتداد الذراع، يمكن أن تنخفض السعة المسموح بها بشكل حاد مقارنة بالتصنيف الرئيسي. إذا تجاوز وزن الحمولة الفعلي الحد المحدد في الجدول لذلك الموضع، يجب إعادة تكوين الرافعة أو اختيار آلة أكبر — التخمين في السعة هو ما يؤدي إلى مخاطر الانقلاب وتلف المعدات.

لقد كان لدي عملاء في كينيا اشتروا رافعات تلسكوبية بناءً على “الرفع الأقصى” المذكور في الكتيبات، ليكتشفوا في أول مهمة أن آلاتهم لا تستطيع الوصول إلى الطابق الثالث وهي محملة بالكامل. نصيحتي هي: قبل الشراء أو الرفع، تحقق من جدول الحمولة الدقيق لطرازك. قارن أوزان البليت الحقيقية والارتفاع والمدى مع تلك الأرقام.

إذا كان الرفع المخطط له قريبًا من الحد المحدد في الجدول لموضع ذراع الرافعة هذا، فاعتبره علامة تحذير — إما أن تقترب أكثر، أو تقلل الحمولة، أو تغير الإعداد (حيثما يسمح بذلك)، أو تختار حجم الماكينة التالي. لا تستند أبدًا في قرارك إلى فئة الحمولة أو مواصفات الكتيب وحدها.

تنخفض السعة المقدرة للرافعة التلسكوبية بشكل كبير مع امتداد ذراع الرافعة للخارج وللأعلى، مما يعني أن الحمولة القصوى المذكورة لا تكون صالحة إلا عندما يكون ذراع الرافعة مطويًا بالكامل ومنخفضًا.صحيح

يحدد المصنعون السعة المقدرة بناءً على الوضع الأكثر أمانًا الممكن — ذراع الرافعة مطوي والارتفاع الأدنى. مع رفع أو تمديد ذراع الرافعة، تزداد قوة الرفع، مما يؤدي إلى انخفاض كبير في السعة الفعلية للرفع الآمن. يغفل العديد من المشغلين هذا الأمر عند التخطيط لعمليات الرفع.

يمكن الاعتماد على السعة المقدرة للرافعة التلسكوبية بأمان في أي وضع طالما تم نشر الأرجل الداعمة.خطأ

في حين أن الأذرع الجانبية تساعد على تثبيت الرافعة التلسكوبية ومنع انقلابها، إلا أنها لا تغير الانخفاض الأساسي في قدرة الرفع مع تمديد أو رفع ذراع الرافعة. تعتمد تصنيفات الحمولة دائمًا على موضع ذراع الرافعة، وليس فقط على ميزات استقرار الماكينة.

النقطة الأساسية: السعة المقدرة صالحة فقط عند ارتفاعات معينة للذراع وظروف الوصول الدنيا. يجب على المشغلين الرجوع إلى جدول الحمولة الخاص بالطراز لكل وضع رفع — ولا يعتمدوا على فئة الحمولة وحدها. إن مقارنة المهام الفعلية بجدول الحمولة يمنع حوادث الانقلاب المكلفة، وأعطال المعدات، وانتهاكات السلامة.

لماذا يختار المشترون حجم رافعة شوكية غير مناسب؟

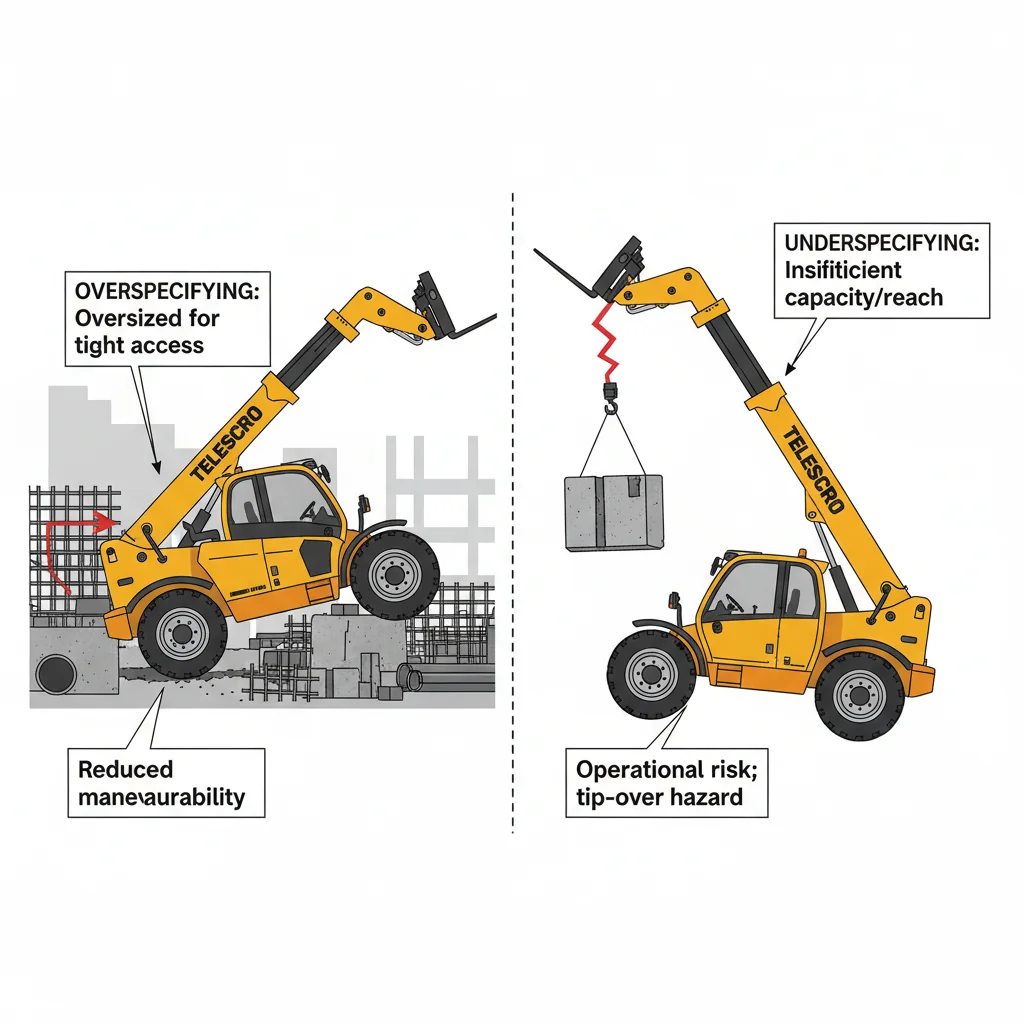

غالبًا ما يخطئ المشترون الجدد في تقدير حجم الرافعات التلسكوبية من خلال الإفراط في التحديد2 أو عدم تحديد المواصفات بشكل كافٍ. يؤدي تحديد المواصفات بشكل مفرط إلى ارتفاع التكاليف الأولية، واستهلاك الوقود الزائد، وعدم الكفاءة التشغيلية في المساحات الضيقة. أما عدم تحديد المواصفات بشكل كافٍ فيؤدي إلى مخاطر الرفع غير الآمن عند الوصول إلى أقصى مدى أو الاستئجار غير المخطط له. يتطلب تحديد الحجم الدقيق إدراج متطلبات العمل الحقيقية والتحقق منها. سيناريوهات مخطط الحمولة3 مع الموزع، وإعطاء الأولوية للمهام المتكررة على الاحتياجات الاستثنائية.

دعوني أشارككم شيئًا مهمًا حول سبب تكرار حدوث أخطاء في تحديد الحجم. يعتقد العديد من المشترين أن فئة الحمولة — على سبيل المثال “رافعة تلسكوبية 4 أطنان” — تحدد ما يمكن أن تفعله الآلة فعليًا في موقعهم. لكن الحقيقة هي أن الحمولة تحدد الحد الأقصى للمدى الأدنى، مع سحب ذراع الرافعة بالكامل ووضعها على أرض مستوية. في مواقع العمل في أماكن مثل البرازيل والإمارات العربية المتحدة، رأيت الكثير من المشترين يتجاهلون انخفاض السعة المقدرة كلما ارتفعت أو ابتعدت. طلب أحد العملاء في دبي ذات مرة وحدة بطول 17 مترًا ووزن 4 أطنان لتفريغ الشاحنات. على الورق، بدا الأمر “آمنًا”، ولكن معظم عمليات الرفع كانت أقل من 1500 كجم على مسافة أقل من 6 أمتار. كانت الآلة كبيرة الحجم تعاني في المساحات الضيقة، وتستهلك المزيد من الوقود، وتهترئ الإطارات - مما يكلفهم أموالًا إضافية كل شهر دون أي فائدة حقيقية.

وهنا الجانب الآخر: عدم تحديد المواصفات بدقة لتوفير سعر الشراء. في العام الماضي، تحدثت مع فريق في كازاخستان يستخدم رافعة تلسكوبية مدمجة سعة 2.5 طن. ما هي مهمتهم الرئيسية؟ وضع كتل خرسانية تزن 1.8 طن في الطابق الثالث، على ارتفاع حوالي 9 أمتار وفوق جدار. عندما تحققنا من مخطط الحمولة، كانت السعة عند الامتداد الكامل بالكاد 1300 كجم. انتهى بهم الأمر باستئجار وحدة أكبر في وقت قصير، مما أدى إلى توقف العمل لعدة أيام. هذا أمر مرهق — ويمكن تجنبه بسهولة.

أنصح دائمًا بإدراج الأحمال الأثقل، والارتفاعات القصوى المطلوبة، ومسافات الوصول فوق العوائق، وتفاصيل عن تضاريس موقعك. قدم هذه المعلومات إلى الموزع واطلب فحصًا حقيقيًا للسعة، وليس مجرد كتيب مبيعات. بضع دقائق مقدمًا يمكن أن توفر عليك أسابيع من المشاكل لاحقًا.

يتم قياس السعة المقدرة للرافعة التلسكوبية عندما يكون ذراع الرافعة مطويًا بالكامل وعلى أرض مستوية، ولكن هذه السعة تنخفض بشكل كبير عند تمديد ذراع الرافعة أو رفعه.صحيح

هذا صحيح لأن مخططات تحميل الرافعات التلسكوبية توضح أن زيادة امتداد أو ارتفاع ذراع الرافعة يقلل من السعة المقدرة للآلة بسبب حدود الرافعة والاستقرار. غالبًا ما يتجاهل المستخدمون هذه العوامل، مما يؤدي إلى تحميل الآلات فوق طاقتها عند الامتداد لمسافات أكبر.

طالما أن الرافعة التلسكوبية قادرة على رفع الوزن المطلوب عندما تكون ثابتة، فستكون قادرة على العمل بأمان عند أي امتداد أو ارتفاع للذراع.خطأ

هذا غير صحيح لأن قدرة الرفع للآلة تنخفض مع امتداد ذراع الرافعة أو ارتفاعه. قد يؤدي عدم الرجوع إلى جدول الأحمال إلى مواقف خطرة، مثل الانقلاب أو الحمل الزائد على الهيكل، خاصة عند أقصى مدى أو ارتفاع.

النقطة الأساسية: تحدث أخطاء في اختيار الرافعات التلسكوبية عندما يتجاهل المشترون ارتفاع الرفع الفعلي ووزن الحمولة عند أقصى مدى للذراع وتضاريس موقع العمل. يجب أن يعتمد تحديد الحجم على متطلبات الموقع الموثقة وأداء مخطط الحمولة المعتمد — وليس على أوراق المواصفات أو فئة الحمولة — لتقليل مخاطر التكلفة والسلامة والإنتاجية.

لماذا لا يمكن قيادة الرافعات التلسكوبية مثل الرافعات الشوكية؟

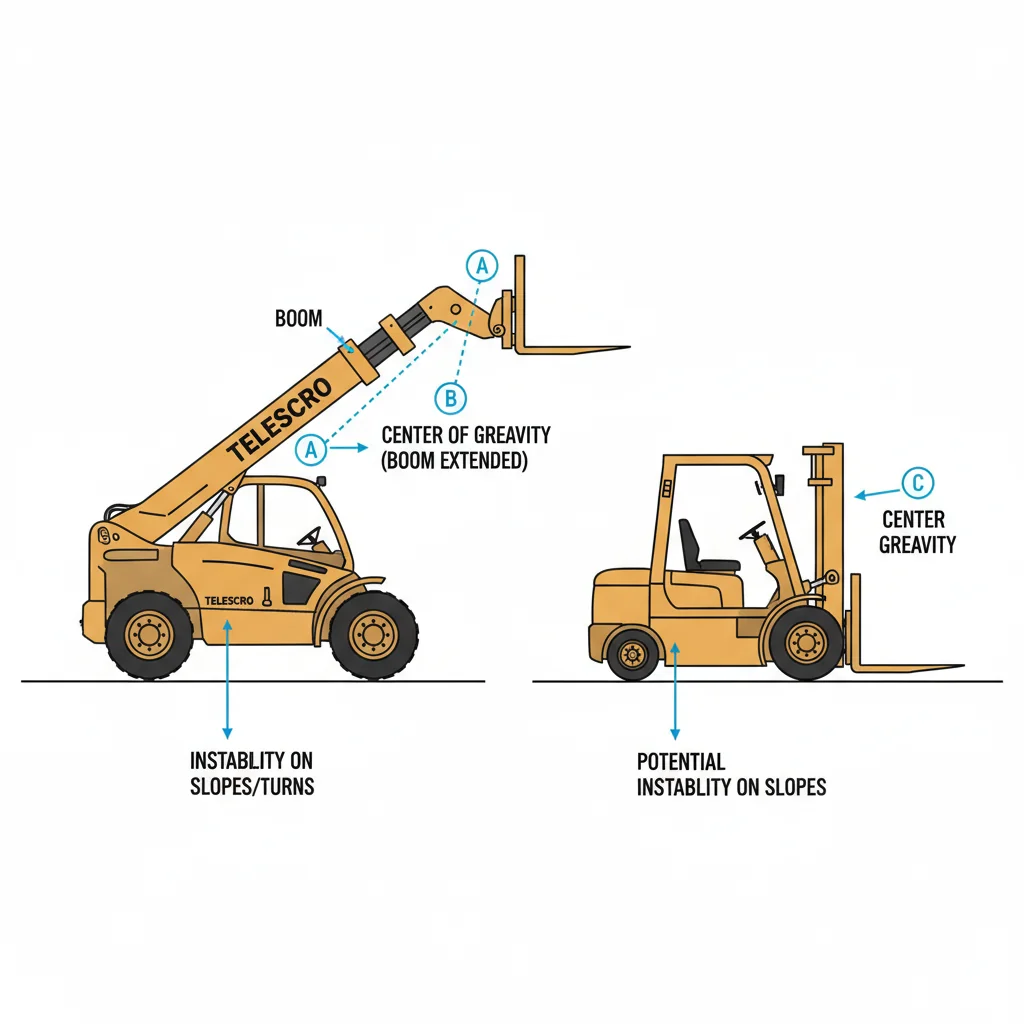

يعتبر التعامل مع الرافعات التلسكوبية كالرافعات الشوكية أمرًا خطيرًا لأن الرافعات التلسكوبية تشبه الرافعات أكثر من شاحنات المستودعات. عند رفع أو تمديد ذراع الرافعة، تتغير استقرار الماكينة بشكل كبير حيث مركز الثقل4 التحركات الأمامية. قد يؤدي التوجيه المفاجئ أو الكبح السريع أو التغييرات المفاجئة في الاتجاه — خاصة على المنحدرات أو الأراضي غير المستوية — مع رفع ذراع الرافعة إلى فقدان السيطرة أو الانقلاب بسرعة، مما يؤدي إلى مخاطر خطيرة على السلامة والمعدات.

لا يدرك معظم الناس أن الرافعات التلسكوبية تعمل بشكل مختلف تمامًا في اللحظة التي ترفع فيها ذراع الرافعة أو تمده إلى الأمام. بعد تسع سنوات في هذه الصناعة، رأيت حتى المتخصصين في المستودعات يفترضون افتراضات خطيرة. فهم يتوقعون أن تكون الرافعة التلسكوبية التي تزن 4 أطنان “مثل” الرافعة الشوكية، حتى في مواقع العمل الوعرة وغير المستوية. لكن الرافعات الشوكية مصممة للأسطح المستوية التي يمكن التنبؤ بها، وتبقى الحمولة قريبة من الجسم الرئيسي. مع رفع ذراع الرافعة التلسكوبية - حتى لو كان نصف ارتفاعها فقط - يتحرك مركز الثقل إلى الأمام بشكل كبير، ويمكن أن تنخفض الاستقرار بشكل حاد.

أتذكر مقاولًا خارج دبي كان معتادًا على تشغيل رافعات شوكية للمستودعات تزن 3 أطنان. حاول فريقه نقل سقالات مع رفع ذراع الرافعة جزئيًا، مما أدى إلى انعطاف حاد بالقرب من الرصيف. اهتزت الآلة فجأة - بقوة كافية لتغيير الحمولة بأكملها - لأن الثقل الموازن في الخلف لا يمكنه التعويض بمجرد خروج ذراع الرافعة. عند مدى 10 أمتار فقط، يمكن أن تنخفض السعة المقدرة من 4000 كجم إلى أقل من 1200 كجم، اعتمادًا على مخطط الحمولة الخاص بك. هذه هي فيزياء الرافعات، وليست مناولة الرافعات الشوكية.

النقاط العمياء أسوأ أيضًا. الجزء الخلفي المعلق أكبر بكثير، خاصةً بالمقارنة مع شاحنة المستودعات المدمجة. يؤدي السير مع رفع ذراع الرافعة إلى ظهور مناطق عمياء كبيرة — وهي “النقطة العمياء التي يبلغ طولها 3 أمتار” التي أحذر منها. وإذا اصطدمت حتى بمنحدر جانبي طفيف، فإن خطر الانقلاب يكون حقيقيًا. أنصح دائمًا بإبقاء ذراع الرافعة منخفضًا أثناء القيادة، وتخفيف السرعة إذا كانت الأرض وعرة، وعدم افتراض أبدًا أنها “ستصحح نفسها” مثل طراز المستودعات.

أوصي بشدة أن يكمل كل مشغل رافعة تلسكوبية التدريب المناسب — وليس فقط شهادة تشغيل الرافعة الشوكية. تكلفة ومخاطر القيام بذلك بشكل خاطئ مرتفعة للغاية بحيث لا يمكن التهاون فيها.

غالبًا ما يعتقد المبتدئون خطأً أن استجابة التوجيه لرافعة شوكية ذات ذراع ممتد هي نفسها عندما يكون الذراع مطويًا، في حين أن الآلة في الواقع تصبح أصعب بكثير في التحكم بسبب تغير توزيع الوزن.صحيح

هذا صحيح لأن تمديد ذراع الرافعة يؤدي إلى تحويل مركز الثقل إلى الأمام، مما يجعل الرافعة التلسكوبية أقل استقرارًا ويغير طريقة تفاعلها مع حركات التوجيه، وهو ما قد يفاجئ حتى مشغلي الرافعات الشوكية ذوي الخبرة.

من الأخطاء الشائعة الاعتقاد بأن رفع ذراع الرافعة في الرافعة التلسكوبية لا يؤثر على ثباتها إذا كانت الإطارات منتفخة بشكل صحيح.خطأ

هذا غير صحيح لأنه، بغض النظر عن ضغط الإطارات، يؤدي رفع ذراع الرافعة إلى زيادة قوة الرفع للحمولة وتحويل مركز الثقل إلى الخارج، مما يقلل دائمًا من الثبات مقارنة برفع حمولة قريبة من الهيكل.

النقطة الأساسية: إن النظر إلى الرافعات التلسكوبية على أنها رافعات شوكية يتجاهل عدم استقرارها الشبيه بالرافعات عند رفع أو تمديد ذراعها. يجب على المشغلين دائمًا التنقل مع أحمال منخفضة، والتوجيه بشكل طفيف مع ذراع مرتفع، وفهم أن المنحدرات الجانبية أو المناورات المفاجئة تزيد بشكل كبير من خطر الانقلاب أو الاصطدام — لذا فإن التدريب المناسب أمر ضروري.

ما هي الأخطاء الشائعة في ملحقات الرافعات التلسكوبية؟

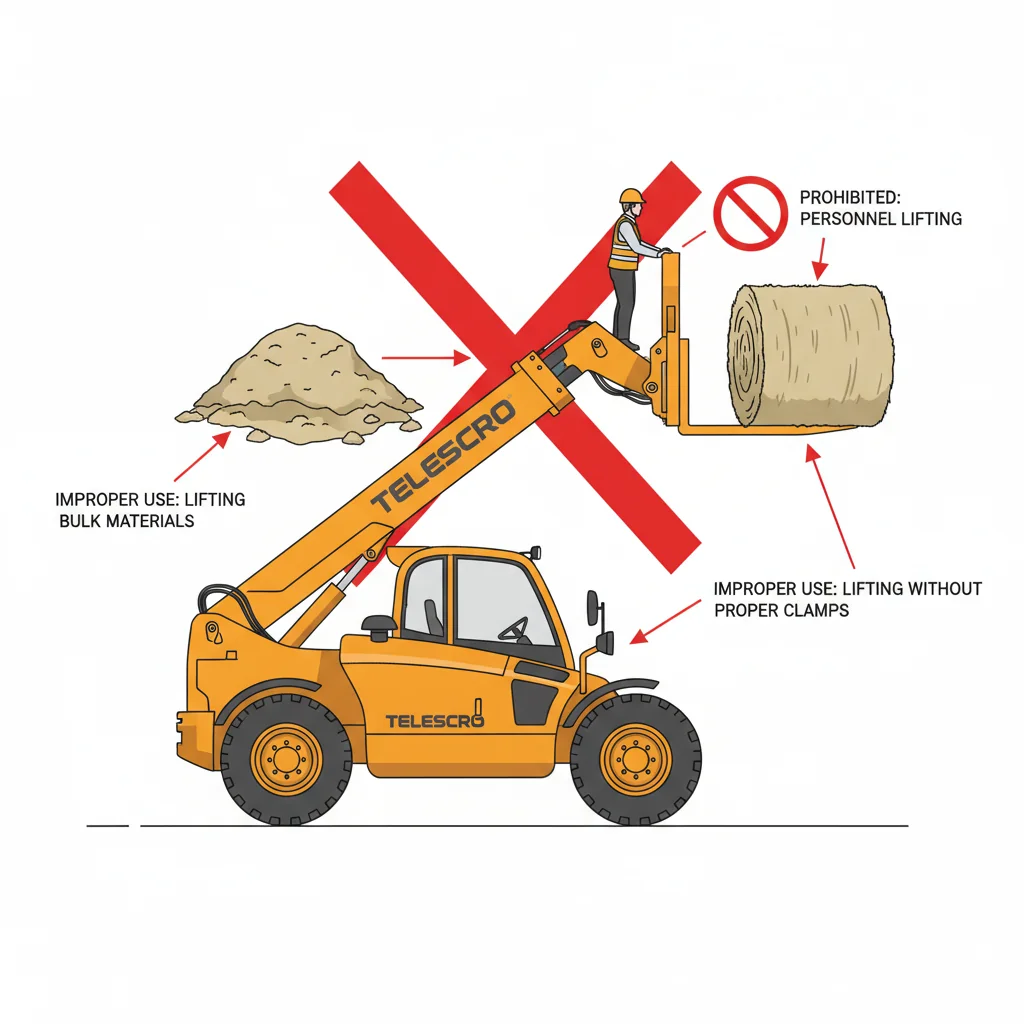

غالبًا ما يرتكب مشغلو الرافعات التلسكوبية المبتدئون أخطاء فادحة باستخدام أي ملحق مناسب أو بالاعتماد على شوكات البليت5 لجميع المواد. استخدام أدوات غير مناسبة، مثل الشوكات للبضائع السائبة أو البالات دون مشابك مناسبة، يقلل من الاستقرار ويزيد من مخاطر الحوادث. رفع الأفراد بشكل غير قانوني على الشوكات أمر خطير للغاية ومحظور في معظم الولايات القضائية.

لقد عملت مع عملاء ارتكبوا هذا الخطأ - حيث قاموا ببساطة بأخذ أي ملحق يبدو أنه يناسب القارنة السريعة. يحدث هذا طوال الوقت. يجدون دلوًا أو مجموعة شوكات قديمة في موقع العمل، ويقومون بتوصيلها بآلة تزن 3.5 طن، ويبدأون العمل دون التحقق من الحمولة المقدرة أو مخطط الحمولة للآلة. ما هي الحقيقة؟ تؤدي عقلية “التوافق الشامل” إلى أحمال غير مستقرة، وفقدان الإنتاجية، أو أضرار باهظة الثمن. في البرازيل، رأيت مشغلًا يحاول نقل الحبوب باستخدام شوكات بدلاً من دلو المواد. لم يكن ذلك بطيئًا فحسب، بل إن الحمولة بأكملها تحركت عندما رفع ذراع الرافعة - كاد أن يفقد 600 كجم من المنتج وخاطر بانقلاب الآلة.

فيما يلي بعض الأخطاء الشائعة في تركيب الملحقات للرافعات التلسكوبية التي أراها في جميع أنحاء العالم:

- استخدام الشوكات في كل شيء – شوكات البليت مصممة للحمولات المستقرة والمعبأة على البليت. وهي غير مناسبة للمواد السائبة أو البالات أو حزم الأنابيب السائبة، حيث يكون تحول الحمولة وعدم الاستقرار أمرًا شائعًا.

- الارتجال باستخدام الأداة الخاطئة – إن التعامل مع الأعلاف أو البالات الزراعية باستخدام شوكات عامة بدلاً من الملاقط المناسبة يزيد من خطر سقوط الحمولة أو تلفها. في حين أن الملاقط القياسية مشابك بالات6 مصممة للبالات الثقيلة، وتعتمد حدود الحمولة الآمنة الفعلية على تصميم المشبك وحجم البالة ومحتوى الرطوبة، ويجب التحقق منها مقابل تصنيف الملحق ومخطط الحمولة للرافعة التلسكوبية.

- رفع أفراد غير مصرح لهم – رفع العمال على شوكات أو في سلال مصنوعة يدويًا أمر بالغ الخطورة وعادة ما يكون غير متوافق مع المعايير. يجب استخدام منصات العمل المعتمدة من قبل الشركة المصنعة والمزودة بأنظمة قفل وحماية وأمان مناسبة فقط.

- تجاهل وزن المرفقات – كل ملحق يضيف كتلة ويحول مركز الحمل إلى الأمام، مما يقلل من سعة الرفع القابلة للاستخدام ويغير الاستقرار.

يمكن أن يؤدي تثبيت ملحق غير مصنف أو غير متوافق على رافعة تلسكوبية إلى تغيير مركز ثقل الماكينة بشكل كبير، مما يزيد من خطر الانقلاب حتى لو بدا أن الحمولة في حدود السعة.صحيح

كل ملحق يغير توزيع وزن الرافعة التلسكوبية وخصائص الرفع؛ يقوم المصنعون بتصميم جداول تحميل خاصة بالآلة والملحقات المعتمدة، ولهذا السبب فإن الاقتران غير المناسب يخلق مخاطر خفية.

إذا كان الملحق مناسبًا للمقرنة السريعة للرافعة التلسكوبية، فإنه يكون تلقائيًا مناسبًا لرفع الأحمال ضمن السعة المقدرة للآلة.خطأ

لا تضمن الملاءمة المادية التوافق؛ فقد تتجاوز الملحقات غير المصنفة أو المصممة لرافعة تلسكوبية معينة حدود الوزن الآمن أو تمارس أحمالًا غير مناسبة، مما يتجاوز بسهولة السعة التصنيفية الفعلية ويؤدي إلى تعطل الماكينة أو عدم استقرارها.

النقطة الأساسية: احرص دائمًا على مطابقة الملحقات مع طراز الرافعة التلسكوبية والمهمة المحددة، بالرجوع إلى قوائم المعدات المعتمدة وجداول الأحمال. تؤدي الحلول المرتجلة للمواد السائبة أو البالات أو رفع الأشخاص إلى زيادة كبيرة في مخاطر سقوط الأحمال أو وقوع حوادث خطيرة. يجب استخدام منصات العمل المعتمدة فقط لرفع الأفراد — ولا تستخدم أبدًا شوكات البليت أو السلال المصنوعة يدويًا.

كيف تؤدي ظروف الأرض السيئة إلى الانقلاب؟

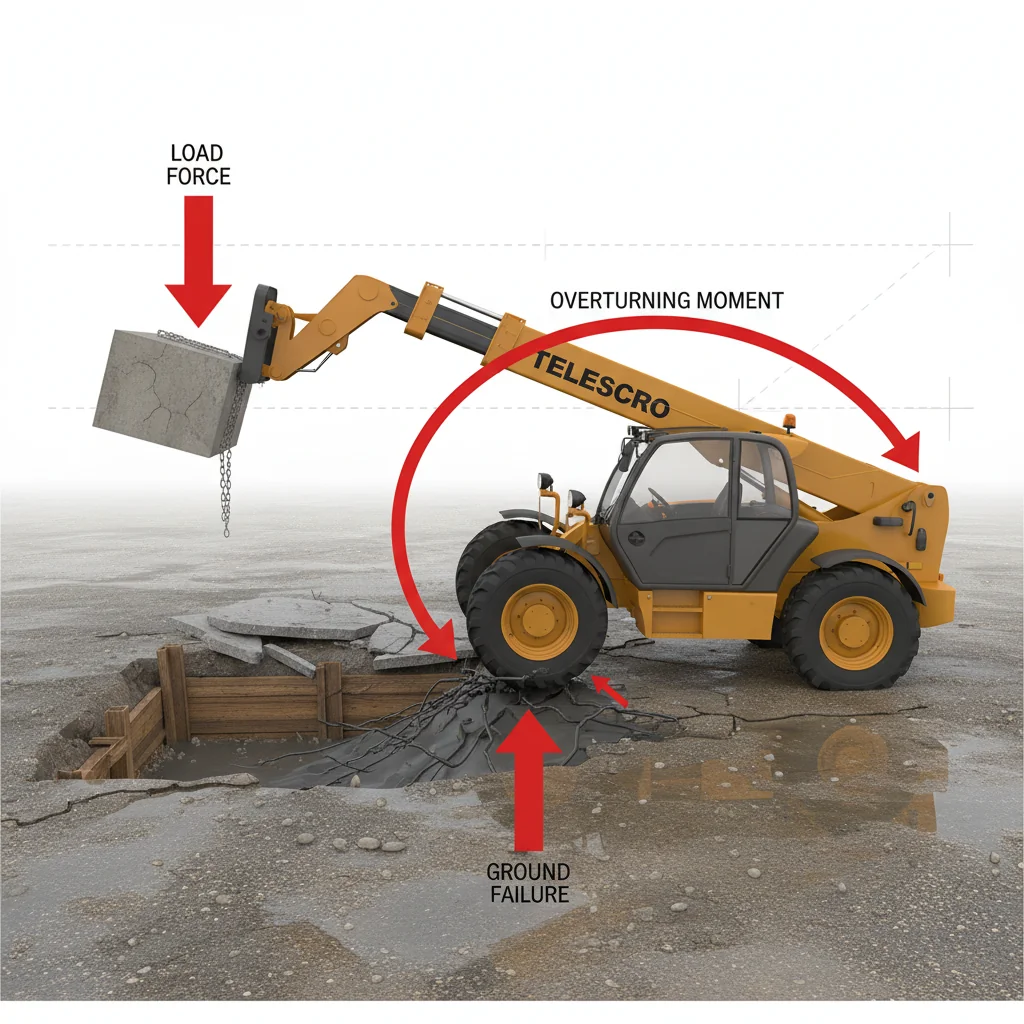

تجاهل حالة الأرضية يمكن أن يتسبب في غرق أو انقلاب الرافعة التلسكوبية المحملة — التي غالبًا ما يبلغ وزنها عدة أطنان، ويزيد وزنها بشكل كبير مع الحمولة — خاصةً عند تمديد ذراع الرافعة. قد لا تتحمل التربة الناعمة أو الخنادق أو حواف الألواح أو الخرسانة التالفة حمولة العجلات أو الدعامات بشكل آمن، مما يزيد من خطر عدم الاستقرار. كما تقلل البقع الرطبة والطين من قوة الجر، مما يزيد من مخاطر الانزلاق والانقلاب.

يعتقد الكثير من المشغلين الذين ألتقي بهم أنه “إذا كانت الأرض تبدو جيدة والآلة تسير عليها، فلا مشكلة”. وهنا تبدأ المشاكل. فرافعة تلسكوبية محملة بالكامل — لنقل 10 أطنان من الطوب — تضع قوة هائلة على كل إطار، خاصة عند رفع ذراع الرافعة. في كازاخستان العام الماضي، اتصل بي مدير موقع بعد أن انقلبت آلته التي تزن 4 أطنان في موقع تجديد. السبب؟ غرقت العجلات الأمامية في تربة ناعمة ومملوءة على بعد أمتار قليلة من حافة البلاطة. بدت الرافعة التلسكوبية مستقرة حتى تم تمديد ذراع الرافعة. ثم دفع الوزن المركّز الأرض الضعيفة، مما حوّل الآلة إلى أرجوحة.

إليك ما تحتاج إلى التحقق منه قبل نقل أي رافعة تلسكوبية:

- تربة ناعمة وطين7 – تبدو هذه غير ضارة، ولكن حتى غرق بضعة سنتيمترات يخل بتوازنك، خاصة مع وجود ذراع رافعة مرتفع.

- خنادق أو مرافق عامة مملوءة – إصلاح الخندق لا يجعله قوياً. يزداد خطر الغرق بالقرب من الحفريات الحديثة أو غرف التفتيش أو الأنابيب تحت الأرض.

- حواف الألواح غير المدعومة8 والتلف في الخرسانة – القيادة بالقرب من الألواح يمكن أن يتسبب في تشققها بسبب حمل العجلات. لقد رأيت هذا في ماليزيا، وكانت تكلفة الإصلاح أسوأ من تكلفة التوقف عن العمل.

- بقع رطبة أو انسكابات زيتية أو طين سميك – انخفاض قوة الجر يعني أن الماكينة يمكن أن تنزلق، خاصة عند الدوران أو التوقف مع وجود ذراع الرافعة في الهواء.

- الفراغات الخفية أو النقاط الضعيفة – أحيانًا يبدو السطح صلبًا، ولكنه مجوف من الداخل. وهذا يؤدي إلى انهيار مفاجئ.

قد تبدو الرافعة التلسكوبية مستقرة على أرض تبدو صلبة، ولكن إذا كانت التربة تحتها قد تم ردمها مؤخرًا أو لم يتم ضغطها، فقد تغرق العجلات الأمامية للآلة فجأة عند تمديد ذراع الرافعة، مما يزيد بشكل كبير من خطر الانقلاب.صحيح

هذا صحيح لأن الحمل المركّز من العجلات الأمامية مع ذراع الرافعة الممتد يمكن أن يتسبب في انهيار الأرض حتى لو بدت السطح مناسبة. التربة الناعمة أو الرخوة أو المملوءة تفتقر إلى القوة اللازمة لدعم المعدات الثقيلة، خاصة في ظل ظروف الحمل الديناميكي.

إذا قامت رافعة تلسكوبية بالسير فوق منطقة دون أي غرق أو حركة مرئية، فهذا يعني أن الأرض مستقرة بما يكفي لجميع عمليات الرفع، بغض النظر عن الحمولة.خطأ

هذا غير صحيح لأن القيادة الأولية قد لا تكشف عن نقاط ضعف التربة. في حين أن الماكينة قد لا تغرق بوزنها فقط، إلا أن الضغط يتضاعف عند تمديد ذراع الرافعة مع الحمولة، مما قد يتسبب في انهيار مفاجئ للأرض وانقلاب الماكينة لاحقًا.

النقطة الأساسية: من الضروري تقييم حالة الأرض قبل تشغيل الرافعة التلسكوبية. لا تفترض أبدًا أن قابلية الحركة تعني السلامة — حدد الأسطح الضعيفة وتجنبها، واستخدم الحصائر لتوزيع الأحمال على الأرض الضعيفة، وتذكر أن حواف الألواح والخنادق يمكن أن تنهار تحت وزن الماكينة المركّز، خاصةً عند رفع ذراع الرافعة.

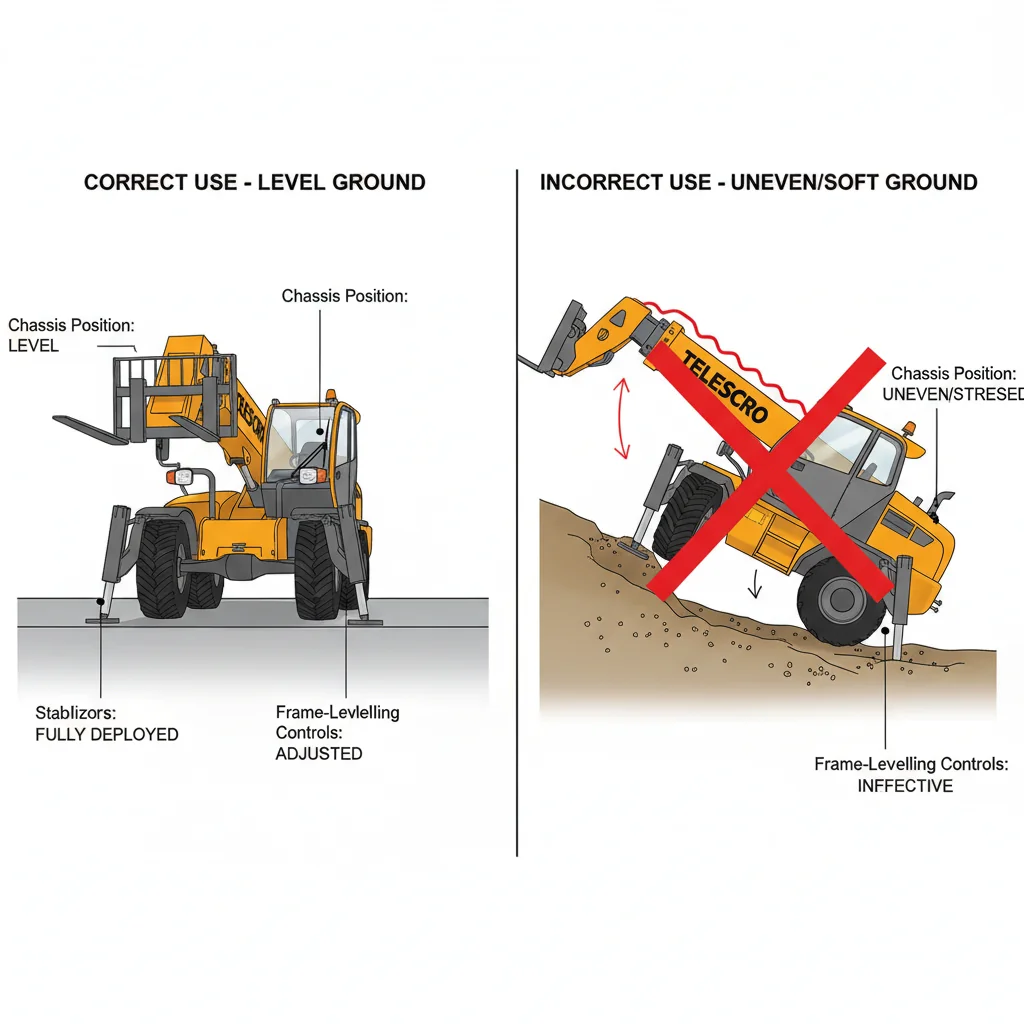

كيف يتم إساءة استخدام المثبتات ومستويات الإطار؟

غالبًا ما يساء استخدام المثبتات وتسوية الإطار من قبل المبتدئين الذين يتوقعون أن تعوض هذه الأنظمة سوء حالة الأرض أو وضع الماكينة. يجب أن تؤدي تسوية الإطار إلى تقريب الهيكل من المستوى، ثم العودة إلى الوضع المحايد قبل الرفع العالي. يجب نشر المثبتات بالكامل على أرض صلبة ومستوية والتحقق منها وفقًا لبروتوكولات الشركة المصنعة — ولا يجب استخدامها أبدًا كحل للمنحدرات الشديدة أو التضاريس الناعمة.

إليك ما يهم أكثر عند الحديث عن المثبتات وتسوية الإطار: هذه الأنظمة موجودة من أجل هامش الأمان، وليس لتصحيح سوء التخطيط أو سوء حالة الأرض. في كثير من الأحيان، أرى مشغلين جدد يثقون في نظام تسوية الإطار الهيدروليكي لـ“تصويب” الماكينة على المنحدرات العرضية الشديدة أو يتوقعون أن تخلق المثبتات بشكل سحري قاعدة صلبة على الطين الناعم. هذا خطر كبير — فالقدرة المقدرة صالحة فقط عندما تبدأ الماكينة في وضع مستوٍ تقريبًا، ضمن حدود الميل المحددة من قبل الشركة المصنعة، ومع نشر المثبتات بالكامل على أرض صلبة. حاول أحد العملاء في دبي ذات مرة رفع منصة نقالة وزنها 1.5 طن إلى ارتفاع 14 مترًا، مع إبقاء أسطوانة تسوية الإطار ممتدة باستمرار لأن الأرض كانت منحدرة بنحو 6 درجات. بدت الرافعة التلسكوبية “ثابتة”، لكن نطاق ثباتها الفعلي كان أصغر بكثير مما تظهره لوحة البيانات. إذا كنت تقود أو تعمل مع ميل الإطار بشدة في اتجاه واحد، فأنت بالفعل تخالف قواعد السلامة — فقد يحدث انقلاب للأمام أو للجانب دون سابق إنذار.

فيما يلي الأخطاء الشائعة التي أراها في جميع أنحاء العالم:

- استخدام تسوية الإطار كبديل للتحضير المناسب للموقع—بدلاً من التدرج أو التسوية، يقومون فقط بزيادة الميل الهيدروليكي إلى أقصى حد.

- نشر المثبتات بشكل جزئي فقط— التفكير بأن “النصف يكفي”، خاصة في الأماكن الضيقة.

- وضع مثبتات على أرضية ناعمة لم يتم اختبارها— على أمل أن تعوض عن الأخاديد العميقة والطين والمنحدرات.

- الحفاظ على تثبيت الإطار أو المثبتات أثناء الرفع—بدلاً من العودة إلى الوضع المحايد بعد إجراء تعديلات دقيقة.

النهج الصحيح؟ قم بتسوية الآلة أولاً — إما ميكانيكياً أو عن طريق تحضير الأرض.

الاعتماد على تسوية الإطار لتعويض المنحدرات العرضية الشديدة يمكن أن يؤدي إلى تقدير مخاطر الانقلاب بأقل من حجمها الحقيقي، حيث أن مخططات الحمولة تفترض أن الماكينة قريبة بالفعل من المستوى.صحيح

يتم اختبار تصنيفات حمولة الرافعات التلسكوبية على أرض مستوية؛ ولا يؤدي استخدام نظام هيدروليكي لتسوية الهيكل خارج حدود الميل المحددة من قبل الشركة المصنعة إلى استعادة السعة التصنيفية، مما قد يؤدي إلى إساءة تقدير المشغلين لحدود الاستخدام الآمن.

يمكن استخدام المثبتات بأمان كوسيلة أساسية لتصحيح التربة غير المستقرة أو اللينة، مما يعوض عن سوء إعداد الموقع.خطأ

تم تصميم المثبتات لإضافة الاستقرار ولكنها لا يمكن أن توفر سطح تشغيل آمن؛ واستخدامها على أرضية ناعمة قد يتسبب في تحرك الماكينة أو غرقها، مما يزيد من خطر الانقلاب بدلاً من منعه.

النقطة الأساسية: الاعتماد على تسوية الإطار أو المثبتات لـ ‘إنقاذ’ الإعدادات غير الآمنة يعد خطأ تشغيليًا كبيرًا. تتطلب السعة والاستقرار المقننين أن تكون الآلة مستوية بشكل صحيح وأن تكون جميع الأنظمة منتشرة بالكامل على أرضية مناسبة. إذا تعذر تلبية هذه الشروط، فيجب اتباع نهج أو استخدام معدات مختلفة.

لماذا يعد تدريب المشغلين على الرافعات الشوكية أمرًا ضروريًا للمبتدئين؟

تتطلب الرافعات التلسكوبية متطلبات محددة تدريب المشغلين9 وفي العديد من المناطق، شهادة رسمية — وليس مجرد رخصة قيادة رافعة شوكية أو سيارة. غالبًا ما يتخطى المبتدئون هذه الخطوة، مما يؤدي إلى أخطاء فادحة: قراءة خاطئة لمخططات الحمولة، والحمولة الزائدة، وتجاهل تحذيرات السلامة، والتشغيل غير الآمن على المنحدرات. التدريب الشامل على استخدام الرافعات الشوكية يمنع الحوادث، ويقلل من الأعطال، وهو ضروري للامتثال للوائح التنظيمية.

لنكون صادقين، فإن الميزة التي تهم حقًا هي مهارة المشغل، وليس فقط مواصفات الماكينة أو العلامة التجارية. لقد رأيت حالات في كازاخستان وجنوب إفريقيا حيث قفز مشغلون جدد على رافعة تلسكوبية تزن 4 أطنان ويبلغ طولها 17 مترًا معتقدين أنها لا تختلف عن رافعة شوكية قديمة. في غضون أسبوع، تجاهلوا مخطط الحمولة، وحاولوا رفع منصات نقالة كاملة بأقصى مدى، مما أدى إلى تشغيل إنذارات الحمولة الزائدة. تمكن أحد الطواقم من تعطيل ذراع الرافعة من خلال القيادة صعودًا مع حمولة بعيدة جدًا. استغرقت الإصلاحات عدة أيام، وخسر موقع العمل وقتًا طويلاً.

يقلل معظم المبتدئين من شأن الاختلاف في طريقة التعامل مع الرافعات التلسكوبية، خاصةً فيما يتعلق بتأثير امتداد ذراع الرافعة وزاوية الماكينة على الثبات. على عكس الرافعات الشوكية، تنخفض السعة المقدرة للرافعة التلسكوبية بسرعة كلما زاد الامتداد أو ارتفاع ذراع الرافعة. دعني أعطيك مثالاً: عند التمديد الكامل، لن تتحمل الرافعة التلسكوبية نفسها التي تزن 4 أطنان سوى حوالي 1200 كجم بأمان. إذا لم تفهم مخطط الحمولة (الشبكة التي توضح ما يمكنك رفعه فعليًا في كل موضع)، فإنك تخاطر بالانقلاب. لا تغطي رخصة الرافعة الشوكية أو رخصة السيارة هذا الأمر. لهذا السبب، تتطلب معظم البلدان — مثل المملكة المتحدة وأستراليا والولايات المتحدة الأمريكية — شهادة خاصة بالرافعات التلسكوبية.

لا يتعلق الأمر فقط بتجنب الحوادث. فخطأ المشغل يعني تآكل أسرع في النظام الهيدروليكي، أو تشققات في اللحامات، أو احتراق المضخات — وهي تكاليف تظهر بعد ستة أشهر. أنا دائمًا ما أقول للمشترين: خصصوا ميزانية للتدريب المناسب ودورات التنشيط، وليس فقط للآلة نفسها. اسألوا شركة التأجير أو الموزع عن الدعم المقدم. من واقع خبرتي، فإن المواقع التي تشهد أقل عدد من الأعطال هي دائمًا تلك التي تستثمر في تدريب عملي للمشغلين على الآلات المحددة.

غالبًا ما يغفل مشغلو الرافعات الشوكية المبتدئون أهمية مخطط الحمولة، مما يدفعهم إلى محاولة الرفع بأقصى مدى دون مراعاة انخفاض السعة.صحيح

تتميز الرافعات التلسكوبية بقدرات تحميل ديناميكية تنخفض بشكل كبير مع تمديد ذراع الرافعة. إن تجاهل مخطط الحمولة هو خطأ شائع وخطير يرتكبه المبتدئون، حيث يمكن أن يؤدي إلى تشغيل إنذارات الحمولة الزائدة أو حدوث أعطال ميكانيكية.

طالما أن وزن الرافعة التلسكوبية يتجاوز الحمولة، فإن التشغيل عند أقصى امتداد للذراع يكون دائمًا آمنًا للمبتدئين.خطأ

تنخفض سعة وزن الرافعة التلسكوبية بشكل كبير عند تمديد ذراع الرافعة. يعتمد التشغيل الآمن على زاوية ذراع الرافعة ومدى وصولها، وليس فقط على الحد الأقصى للوزن المسموح به للآلة. يمكن أن يؤدي التمديد المفرط مع حمولة ثقيلة إلى الانقلاب أو تلف الهيكل.

النقطة الأساسية: إهمال تدريب المشغلين على استخدام الرافعات التلسكوبية هو أحد الأسباب الرئيسية للحوادث وتعطل المعدات بين المبتدئين. إن تخصيص الميزانية للآلة نفسها فقط وتجاهل الحصول على شهادة معتمدة هو توفير زائف. تأكد دائمًا من أن كل مشغل يكمل التدريب وفقًا لإرشادات الشركة المصنعة، والذي يغطي مخططات الحمولة واستخدام المثبتات وإجراءات السلامة الخاصة بالآلة.

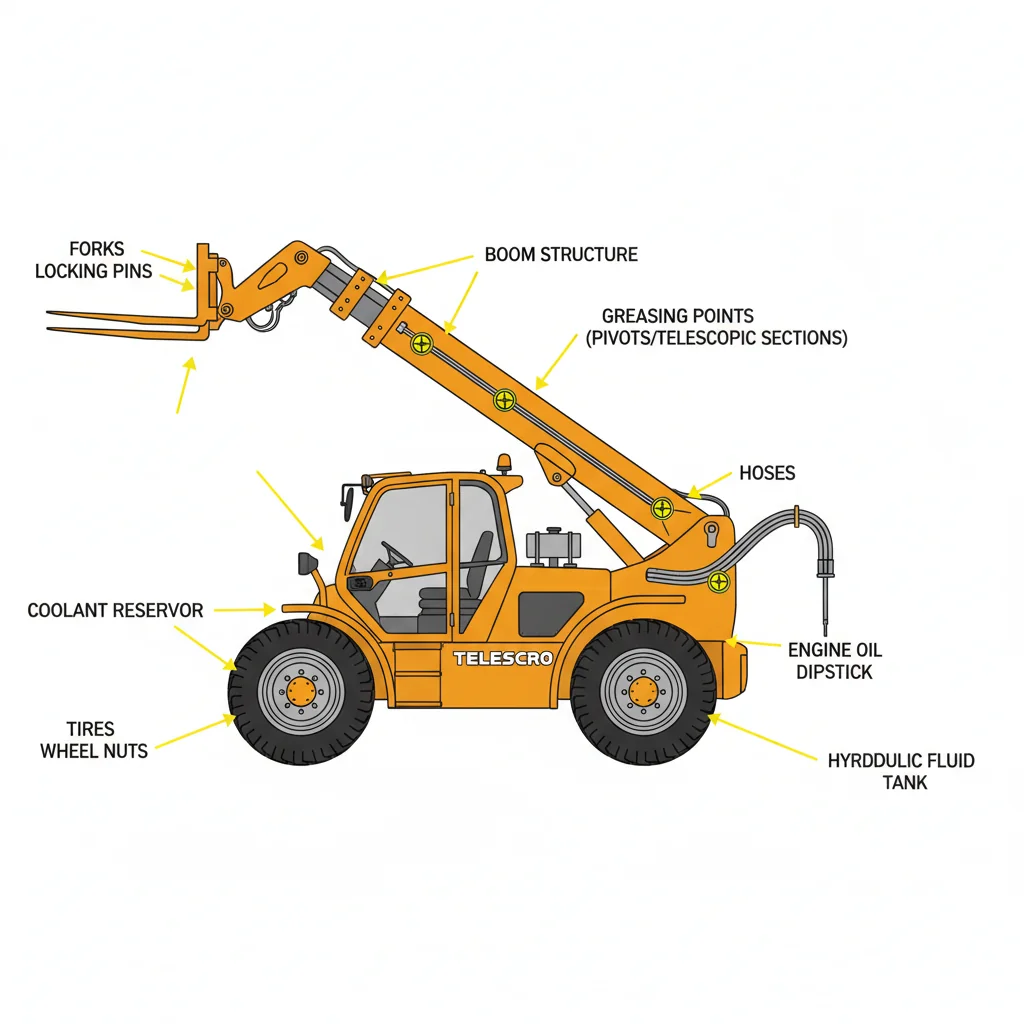

ما هي الفحوصات اليومية الضرورية للرافعات الشوكية؟

تشمل الفحوصات اليومية الأساسية للرافعة التلسكوبية فحص زيت المحرك، سائل التبريد، السائل الهيدروليكي، الخراطيم للتأكد من عدم وجود تسربات، حالة الإطارات وضغطها، صواميل العجلات، الشوكات، دبابيس القفل، هيكل ذراع الرافعة، وأجهزة السلامة. كما تحدد العديد من الشركات المصنعة للمعدات الأصلية (OEM) إجراء فحوصات منتظمة تشحيم النقاط الرئيسية10—مثل محاور الذراع وأقسام التلسكوب—بناءً على ساعات التشغيل ودورة العمل وظروف الموقع. يجب أن تتبع فترات التشحيم ونقاط التشحيم بدقة دليل التشغيل الخاص بالطراز المحدد لمنع التآكل المبكر والأعطال الميكانيكية المكلفة.

في العام الماضي، اتصل بي فريق في كازاخستان بشأن أعطال هيدروليكية متكررة في رافعة شوكية تبلغ حمولتها 4 أطنان. كانوا يخسرون ما لا يقل عن نصف يوم عمل كل أسبوع. عندما راجعت إجراءاتهم الروتينية قبل بدء التشغيل، اكتشفت أمرًا بسيطًا ولكنه بالغ الأهمية: كان المشغل يتخطى تقريبًا كل فحص يومي للسوائل. كان يكتفي بتشغيل الماكينة والبدء في العمل، تمامًا كما تفعل مع سيارتك. هذا أمر غير مستغرب، خاصة مع المستخدمين الجدد. لكن الرافعات التلسكوبية أقل تسامحًا بكثير. حتى تسرب بسيط للزيت أو انخفاض ضغط الهواء في الإطارات يمكن أن يتسبب في أضرار جسيمة. الأمر هو أن الفحوصات اليومية السليمة لا تقتصر على زيت المحرك وسائل التبريد.

تحتاج أيضًا إلى فحص السائل الهيدروليكي، والبحث عن أي تسرب في جميع الخراطيم المرئية، والتأكد من ضغط الإطارات وفحص الجدران الجانبية بحثًا عن أي تشققات، وفحص صواميل العجلات، واختبار أن جميع الشوكات ومسامير التثبيت آمنة، وفحص هيكل ذراع الرافعة بحثًا عن الصدأ أو اللحامات الملتوية. لا تنس أجهزة السلامة مثل البوق وأضواء التحذير وأجهزة الإنذار. لقد رأيت ذراعًا جافًا يتوقف عن العمل ويؤدي إلى تعطل وحدة مستأجرة لمدة ثلاثة أيام. كلف ذلك العميل أكثر من $600 في خسارة الإنتاج. يتجاهل العديد من المشغلين أيضًا نقاط التشحيم اليومية، خاصة على محاور الذراع والأقسام التلسكوبية. تتطلب بعض الشركات المصنعة للمعدات الأصلية - خاصة تلك المستخدمة في المواقع المتربة - تشحيم هذه النقاط في كل نوبة عمل، وليس أسبوعيًا فقط. أقترح دائمًا الاحتفاظ بمسدس تشحيم على الماكينة والتحقق من قائمة مراجعة ما قبل التشغيل قبل كل نوبة عمل. إن استثمار خمس إلى عشر دقائق يمكن أن يمنع أيامًا من التوقف عن العمل وفواتير إصلاح غير متوقعة.

غالبًا ما يؤدي إهمال الفحوصات اليومية للرافعة التلسكوبية إلى عدم اكتشاف تلوث الزيت الهيدروليكي، مما قد يؤدي إلى تسريع تآكل النظام حتى لو بدت مستويات السوائل كافية.صحيح

قد لا تؤثر الملوثات الموجودة في الزيت الهيدروليكي، مثل الأوساخ أو الماء، على قراءات مستوى السائل، ولكنها قد تتسبب في تلف المكونات الداخلية. لا تقتصر الفحوصات اليومية على كمية السائل فحسب، بل تشمل أيضًا فحص علامات التلوث، وهو ما غالبًا ما يغفله المبتدئون.

لا حاجة لإجراء فحوصات يومية لفلتر الهواء لأن الرافعات التلسكوبية مزودة بأجهزة استشعار تنبه المشغل فورًا في حالة انسداد الفلتر.خطأ

تفتقر معظم الرافعات التلسكوبية إلى أجهزة استشعار متطورة للترشيح؛ ويعتمد الكثير منها على الفحص اليدوي الدوري. الاعتماد على أجهزة الاستشعار وحدها قد يؤدي إلى تراكم الغبار، مما يحد من تدفق الهواء ويضر بالمحرك ويقلل من الكفاءة إذا لم يتم فحصها بانتظام.

النقطة الأساسية: إن تجاهل الفحوصات اليومية وتزييت الرافعات التلسكوبية هو أحد الأسباب الرئيسية للأعطال وحوادث السلامة. يمكن أن يؤدي اتباع إجراءات ما قبل التشغيل الخاصة بالمصنعين الأصليين للمعدات — بما في ذلك مستويات السوائل والمشكلات الظاهرة والتزييت الإلزامي — إلى منع التوقف عن العمل والإصلاحات المكلفة والمواقف الخطرة. استثمر 5-10 دقائق في كل نوبة عمل لتعظيم الموثوقية.

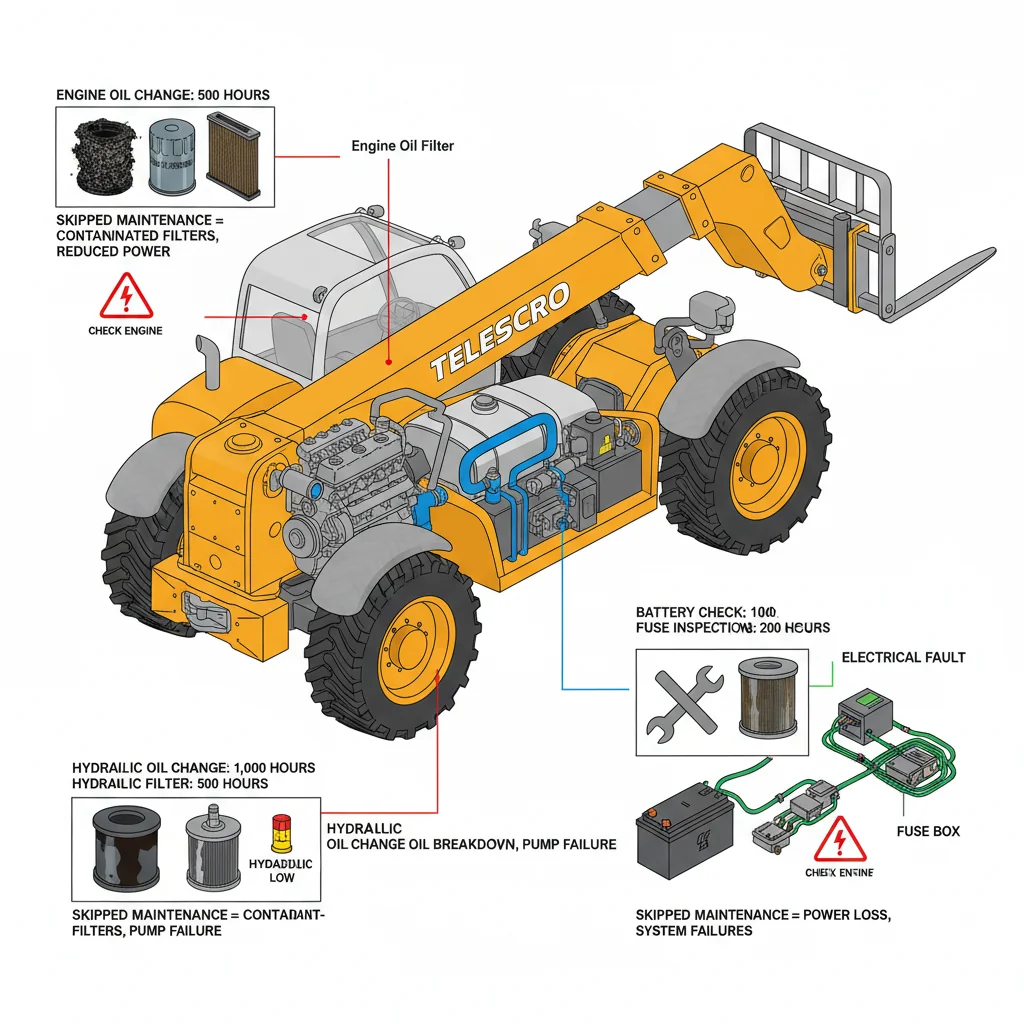

كيف يؤثر تجاهل صيانة الرافعات التلسكوبية على الموثوقية؟

إن إهمال الصيانة المجدولة للرافعات التلسكوبية — بخلاف الفحوصات اليومية الروتينية — يزيد بشكل كبير من مخاطر تعطل المحرك والأنظمة الهيدروليكية والكهربائية. تحدد الشركات المصنعة للمعدات الأصلية فترات صيانة متداخلة في جداول الصيانة الخاصة بها، مثل تغيير زيت المحرك بعد حوالي 500 ساعة تشغيل11, في حين أن فترات استبدال الزيت الهيدروليكي والمرشح12 تختلف حسب الشركة المصنعة ودورة العمل وبيئة التشغيل، وتمتد عادةً إلى 1000 ساعة أو أكثر في ظل الظروف المعتمدة. يؤدي استخدام سوائل غير معتمدة أو فلاتر منخفضة الجودة إلى زيادة التلوث والتآكل الناتج عن الحرارة، ويمكن أن يضعف أنظمة السلامة، وقد يؤدي إلى إبطال تغطية الضمان مع تقليل قيمة إعادة البيع على المدى الطويل.

في الشهر الماضي، اتصل مقاول في دبي ليبلغ عن مشكلة—تعطل جهازي رفع هيدروليكي، وكلاهما أقل من ثمانية عشر شهراً. اعتمد الفريق فقط على الفحوصات اليومية وتجاهل الصيانة المجدولة، بما في ذلك تغيير زيت المحرك والمرشح عند حوالي 500 ساعة. بعد ذلك بوقت قصير، بدأت إحدى الآلات تفقد الضغط الهيدروليكي أثناء التعامل الروتيني مع المنصات، مما أدى إلى توقف العمل لمدة يومين تقريباً. عندما فحص فني الصيانة النظام الهيدروليكي، اتضح السبب الجذري: أدت الفلاتر منخفضة الجودة والسوائل غير المعتمدة إلى تسريع التآكل الداخلي وسمحت للتلوث بالانتشار في النظام. تسببت الجزيئات المعدنية الدقيقة في تلف موانع تسرب المضخة وصمامات التحكم، وهي أعطال تحدث بسرعة في ظل ظروف الترشيح والتزييت السيئة. لقد رأيت حالات مماثلة في تركيا وماليزيا، خاصة في المواقع المتربة حيث يمثل التحكم في التلوث تحديًا بالفعل.

يحدد المصنعون فترات الصيانة المتداخلة لسبب معين. عادةً ما يتم تحديد صيانة زيت المحرك بعد حوالي 500 ساعة تشغيل، بينما تختلف فترات صيانة الزيت الهيدروليكي والمرشح حسب الطراز ودورة التشغيل والبيئة — وغالبًا ما تمتد إلى 1000 ساعة أو أكثر فقط عند استخدام السوائل والمرشحات المعتمدة. يؤدي تأخير أو تجاهل هذه الفترات إلى زيادة خطر ارتفاع درجة الحرارة، والتصاق الصمامات، والتآكل المبكر للمكونات. حاول أحد العملاء الزراعيين في سيتشوان خفض التكاليف عن طريق تأجيل استبدال الفلتر الهيدروليكي؛ وكانت النتيجة إعادة بناء المضخة بعد 1300 ساعة فقط، أي قبل وقت طويل من العمر التشغيلي المتوقع.

كما أن استخدام زيوت أو فلاتر غير معتمدة ينطوي على مخاطر تجارية. في كثير من الحالات، قد ترفض الشركات المصنعة للمعدات الأصلية مطالبات الضمان إذا أظهر الفحص أن المواد الاستهلاكية غير المعتمدة ساهمت في حدوث العطل. وهذا وحده يمكن أن يحول توفيرًا بسيطًا في تكاليف الصيانة إلى خسارة مالية كبيرة.

توصيتي واضحة ومباشرة: قم بإنشاء سجل صيانة يعتمد على عداد الساعات من اليوم الأول واربطه بتذكيرات التقويم بدلاً من الاعتماد على الذاكرة. احتفظ بجميع سجلات الخدمة ومواصفات السوائل والفواتير، فهي تحمي وقت التشغيل وقيمة إعادة البيع. غالبًا ما يكون العمل مع شريك خدمة معتمد أو مرخص للصيانة المخططة هو الطريقة الأكثر فعالية من حيث التكلفة للحفاظ على إنتاجية الرافعة التلسكوبية، بدلاً من انتظار الأعطال وتأخير قطع الغيار.

استخدام زيت هيدروليكي غير معتمد في رافعة تلسكوبية يمكن أن يؤدي إلى تسريع التآكل الداخلي، حتى لو أظهرت الفحوصات اليومية أن مقياس مستوى الزيت نظيف ولا يوجد أي تسرب.صحيح

تحتوي الزيوت الهيدروليكية المعتمدة على إضافات محددة مصممة خصيصًا لتتناسب مع التفاوتات الدقيقة والمكونات في الرافعات التلسكوبية. قد تفتقر الزيوت غير المعتمدة إلى هذه الإضافات، مما يؤدي إلى عدم كفاية التزييت والتآكل الذي لا يمكن رؤيته على الفور أثناء الفحوصات اليومية السطحية.

إذا اجتازت الرافعة التلسكوبية الفحص اليومي، فمن الآمن تأخير فترة الصيانة كل 500 ساعة دون المخاطرة بموثوقية الماكينة.خطأ

تكشف الفحوصات اليومية بشكل أساسي عن الأعطال الواضحة مثل التسربات أو المكونات السائبة، ولكنها لا تستطيع الكشف عن التآكل المتراكم أو التلوث داخل المحرك والأنظمة الهيدروليكية. إن تخطي الخدمات المجدولة يعني أن المشاكل الخطيرة يمكن أن تتطور دون أن يلاحظها أحد، مما يؤدي في النهاية إلى حدوث أعطال على الرغم من الفحوصات اليومية.

النقطة الأساسية: يؤدي تخطي أو تأخير فترات الصيانة المحددة من قبل الشركة المصنعة للمعدات الأصلية (OEM) على الرافعات التلسكوبية إلى حدوث أعطال ومخاطر تتعلق بالسلامة وفقدان الضمان المحتمل. قم دائمًا بإنشاء سجلات صيانة تستند إلى عدد ساعات التشغيل، واستخدم السوائل والفلاتر المعتمدة من قبل الشركة المصنعة للمعدات الأصلية (OEM)، وتعاون مع وكيل صيانة معتمد لحماية موثوقية الماكينة وقيمتها عند إعادة البيع في المستقبل.

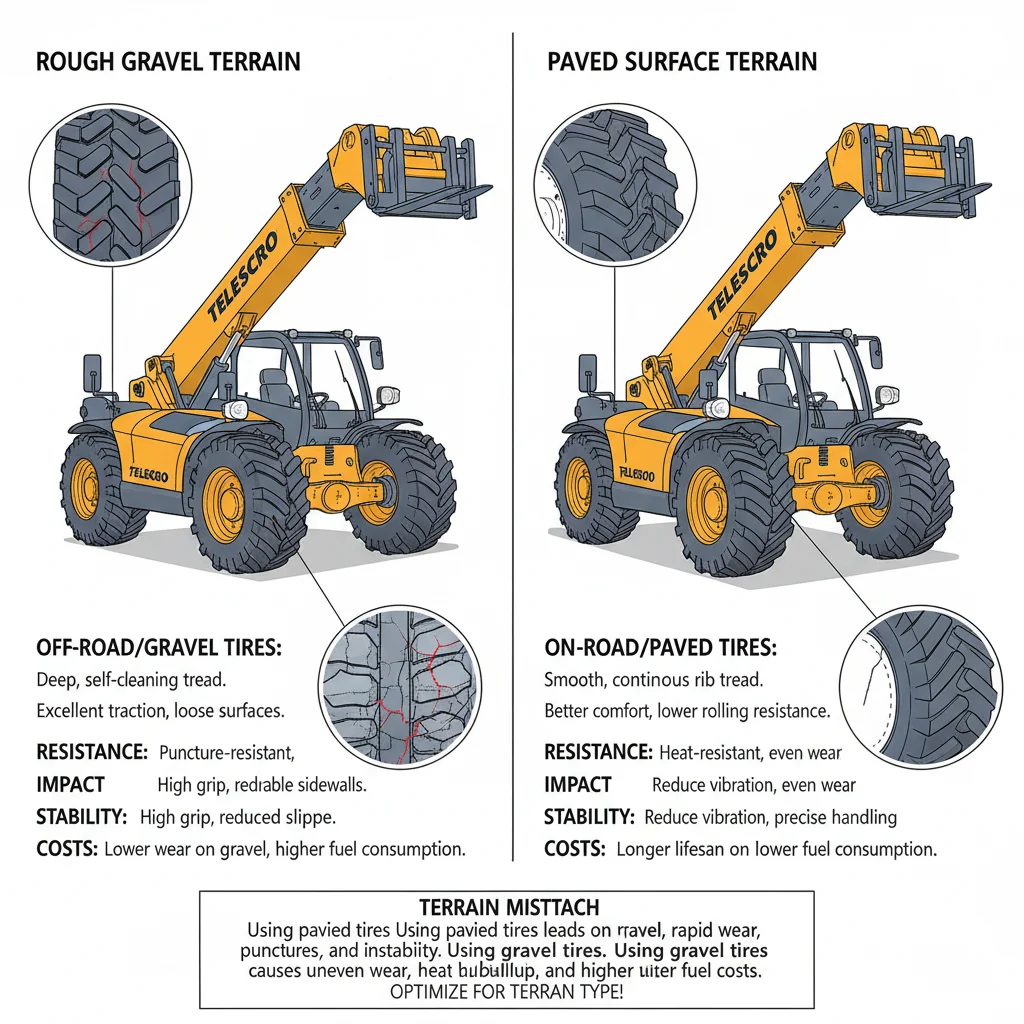

لماذا يتم تجاهل إطارات الرافعات الشوكية والتضاريس؟

يركز العديد من المشترين على السعر ومواصفات الماكينة، متجاهلين عوامل تشغيلية حيوية. تؤثر إطارات الرافعات الشوكية وتوافقها مع التضاريس بشكل كبير على تكاليف التشغيل والأداء والعمر الافتراضي. يمكن أن يؤدي استخدام مداس الإطار الخاطئ إلى تسريع التآكل وزيادة الثقوب وتقليل الاستقرار، بينما تستهلك الماكينات غير المتوافقة المزيد من الوقود وتزيد من نفقات قطع الغيار على مدار عمر المعدات.

من واقع خبرتي الميدانية، ألاحظ أن الكثير من المشترين يركزون على الحصول على الحمولة أو ارتفاع ذراع الرافعة “المناسبين”، لكنهم لا يولون اهتمامًا كبيرًا لأمور أساسية مثل نوع الإطارات أو التضاريس. أتذكر عميلاً في ريف تايلاند كان يستخدم رافعة تلسكوبية سعة 3 أطنان مزودة بإطارات زراعية عميقة وقوية، وهي مثالية للحقول الرطبة ولكنها كارثية على ساحة الخرسانة. في غضون ستة أشهر، تآكلت الحواف الحادة، وانخفضت قوة الجر، واضطر إلى التعامل مع كدمات مستمرة من الحجارة وثقوب مكلفة. لقد وفر المال مقدمًا على المواصفات، ولكنه تكبد فاتورة أكبر على استبدال الإطارات ووقت التعطل.

في الممارسة العملية، يؤثر اختيار الإطارات وظروف الأرض بشكل أكبر بكثير على راحة المشغل — فهي تؤثر بشكل مباشر على قوة الجر ومقاومة الدوران وتآكل المكونات وكفاءة الماكينة بشكل عام. على سبيل المثال، عادةً ما تحقق الرافعات التلسكوبية التي تتعامل مع المواد الموضوعة على منصات نقالة على أسطح معبدة أو خرسانية مقواة أفضل أداء مع إطارات صناعية أو ذات نمط كتلة13. توفر تصميمات المداس هذه مساحة تلامس مستقرة، وتقليل تراكم الحرارة، وتحسين خصائص التآكل على الأسطح الكاشطة، مما يوفر في كثير من الأحيان عمر خدمة أطول بكثير من الإطارات الزراعية في نفس الظروف.

على النقيض من ذلك، تستفيد الآلات التي تعمل لفترات طويلة في الوحل أو التربة الناعمة أو الأرض غير المعدة من الإطارات الزراعية أو إطارات الطفو الأوسع. تقلل المساحة الأكبر من الضغط على الأرض، وتحد من تشكل الأخاديد، وتحسن القدرة على الحركة، مما يساعد على منع غرق الآلة أو فقدانها للقدرة على الجر في الظروف الرطبة — حيث يمكن أن تفوق عمليات الاسترداد بسرعة أي وفورات في تكلفة الإطارات المبدئية.

أوصي العملاء دائمًا بأن يسألوا الموزع عن معدلات استهلاك الوقود وتآكل الإطارات النموذجية لموقع العمل المحدد. في كينيا، قامت تعاونية الحبوب التي عملت معها بالتحول من الإطارات الهوائية إلى الإطارات المملوءة بالرغوة لأعمال الهدم. نعم، كانت الإطارات الجديدة أثقل وأكثر تكلفة في البداية، ولكن خطر الثقب انخفض إلى الصفر تقريبًا وزادت الإنتاجية — ولم يعد هناك توقفات غير مجدولة. غالبًا ما تكمن الوفورات الحقيقية في مطابقة الماكينة لموقع العمل، وليس فقط في مواصفات الماكينة.

استخدام إطارات زراعية غير مخصصة للطرق الوعرة وذات مداس عميق على الأسطح الخرسانية الصلبة يمكن أن يؤدي إلى تسريع تآكل المداس وظهور ثقوب متكررة في الرافعات التلسكوبية.صحيح

تم تصميم الإطارات الزراعية القوية للأراضي الطرية والموحلة، ولكنها تتآكل بسرعة على الخرسانة أو الأسفلت، مما يؤدي إلى فقدان قوة الجر وزيادة خطر حدوث كدمات وثقوب بسبب الحجارة.

لا يؤثر نوع الإطارات كثيرًا على قوة الجر أو ثبات الرافعة التلسكوبية طالما أن الإطارات مناسبة للحافات العجلات ومضخمة بالهواء بشكل صحيح.خطأ

يؤثر نوع الإطار بشكل مباشر على قوة الجر والطفو والاستقرار وخصائص التآكل؛ واختيار الإطار غير المناسب للتضاريس يضر بسلامة الماكينة وأدائها، حتى لو كان الإطار مناسبًا ومضخمًا بشكل صحيح.

النقطة الأساسية: من الضروري مراعاة التكاليف التشغيلية وأنواع الإطارات وكيفية تفاعل الرافعات التلسكوبية مع الظروف الفعلية للأرض من أجل تحقيق فعالية التكلفة. يؤدي اختيار الإطارات المناسبة ومطابقة الماكينة مع تضاريس العمل الرئيسية إلى تقليل معدلات التآكل واستهلاك الوقود ومخاطر الأخطاء التشغيلية المكلفة.

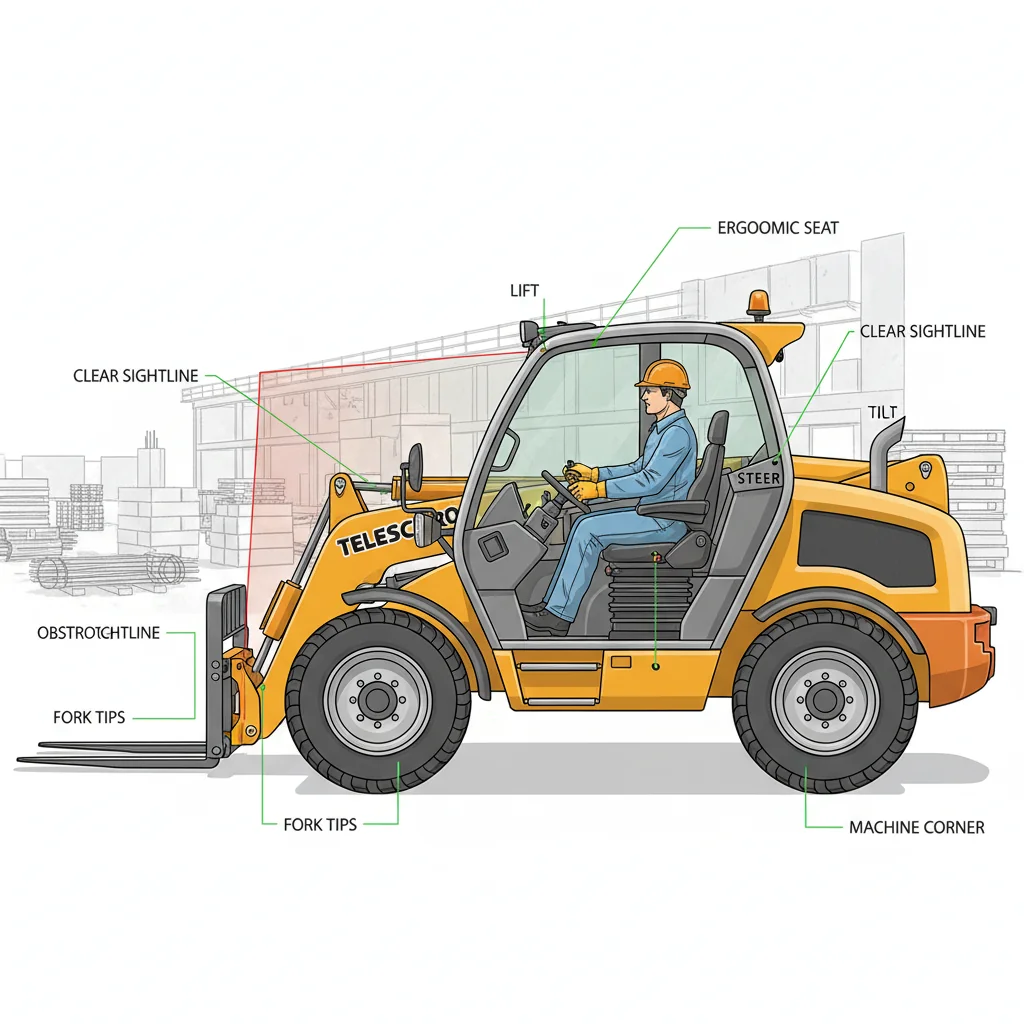

كيف تؤثر رؤية الكابينة وراحة الاستخدام على السلامة؟

رؤية الكابينة و أدوات تحكم مريحة14 تلعب دوراً حاسماً في سلامة الرافعات التلسكوبية. إن الرؤية السيئة لأطراف الشوكات أو زوايا الماكينة تزيد من خطر الاصطدام بالعوائق أو الأفراد. كما أن عدم ملاءمة المقعد وضبط أدوات التحكم يتسبب في إرهاق المشغل وتباطؤ زمن الاستجابة، مما يؤدي إلى ارتفاع معدلات الحوادث وتبدل الموظفين، خاصة خلال نوبات العمل الطويلة.

أحد الأمور التي يغفلها العديد من المشترين لأول مرة هو مدى أهمية الرؤية الحقيقية من الكابينة في الأعمال اليومية للرافعات التلسكوبية. يمكنك قراءة المواصفات حول الزجاج “البانورامي” أو “الرؤية الشاملة”، ولكن حتى تجلس داخل الكابينة، لن ترى ما يهم بالفعل. لقد عملت في مواقع عمل في تايلاند ورومانيا حيث كان المشغلون المتمرسون يكافحون للحصول على رؤية واضحة لأطراف الشوكة، خاصة على مستوى الأرض أو مع وجود ذراع الرافعة في منتصف الطريق. النتيجة؟ أوقات دورات بطيئة وحوادث كادت أن تحدث مع العاملين على الأرض. والأمر أسوأ في المواقع الضيقة أو عند تحميل الشاحنات في الإضاءة المنخفضة.

دعوني أشارككم قصة محددة عن موقع عمل في كينيا. استأجر العميل طرازًا يزن 4 أطنان ويبلغ طوله 14 مترًا بناءً على التكلفة، دون أن يدرك أن تصميم الأعمدة السميكة يحجب الرؤية في الزاوية اليمنى. بعد شهرين، تعرضوا لثلاث حوادث اصطدام طفيفة مع الأعمدة وأعمدة البوابة - لم تكن حوادث خطيرة، ولكن كل منها تسبب في ضياع ساعات من الوقت لإعداد التقارير والإصلاحات. بحلول الشهر الثالث، طلب نصف المشغلين إعادة توزيعهم. اتصل بي مدير الموقع أخيرًا، محبطًا من معدل دوران الموظفين. عندما زرت الموقع، أدركت الأمر على الفور: كان وضع المرآة غير مفيد تقريبًا لأي شخص يقل طوله عن 170 سم. لم يتمكن أحد من رؤية العجلات الخلفية أو أطراف الشوكة بشكل مريح عند أقصى درجة انعطاف.

إليك ما أوصي به: اجعل دائمًا المشغلين الفعليين داخل الكابينة — من الأقصر إلى الأطول — واجعلهم يضبطون المقعد، ويتحققون من خطوط الرؤية في المرايا، ويستخدمون عصا التحكم. إذا كان الوصول إلى أدوات التحكم أو الرؤية فوق لوحة القيادة يبدو صعبًا في غضون خمس دقائق، فتخيل كيف سيكون الحال في نوبة عمل مدتها ثماني ساعات. إن الرؤية الجيدة من الكابينة وراحة الاستخدام الفعلية تقللان بشكل مباشر من الحوادث وتبقي أفضل المشغلين سعداء.

قد يؤدي التصميم غير المريح للكابينة إلى قيام المشغلين بتحريك أجسادهم أو الانحناء خارج مواقعهم لرؤية منطقة العمل، مما يزيد من خطر الإصابات الناتجة عن الإجهاد والحوادث أثناء المهام المتكررة للرافعة التلسكوبية.صحيح

عندما لا تكون الكابينة مصممة بخطوط رؤية وأدوات تحكم مثالية، غالبًا ما يعوض المشغلون ذلك عن طريق مد أو لف أجسادهم بشكل متكرر. وهذا لا يسبب التعب والإجهاد المحتمل فحسب، بل يشتت انتباه المشغل عن الحفاظ على وضعية جلوس مستقرة، مما يزيد من خطر سوء التعامل أو عدم ملاحظة المخاطر.

يمكن لمشغلي الرافعات الشوكية الاعتماد دائمًا على المرايا أو الكاميرات المتوفرة في سوق قطع الغيار لتعويض الرؤية المحدودة من الكابينة، لذا لم يعد تصميم الكابينة الأصلي ذا صلة بالسلامة.خطأ

على الرغم من أن المرايا والكاميرات يمكن أن تساعد في تغطية النقاط العمياء، إلا أنها لا تحاكي تمامًا الرؤية المباشرة والبديهية التي توفرها الكابينة المصممة جيدًا. إن التأخير في معالجة الصور، والإدراك المحدود للعمق، والحاجة إلى تقسيم الانتباه بين الشاشات ومنطقة العمل الفعلية، كل ذلك يعني أن الرؤية الأساسية من الكابينة تظل عاملاً رئيسيًا في التشغيل الآمن للرافعة التلسكوبية.

النقطة الأساسية: عند اختيار الرافعات التلسكوبية، أعط الأولوية لرؤية الكابينة والميزات المريحة. المواصفات وحدها لا تكشف عن تجربة المشغل في العالم الحقيقي. اختبر الرؤية مع مشغلين من مختلف الأطوال وقم بتقييم راحة تصميم أدوات التحكم لتقليل حوادث السلامة وتحسين الإنتاجية والاحتفاظ بالموظفين المهرة.

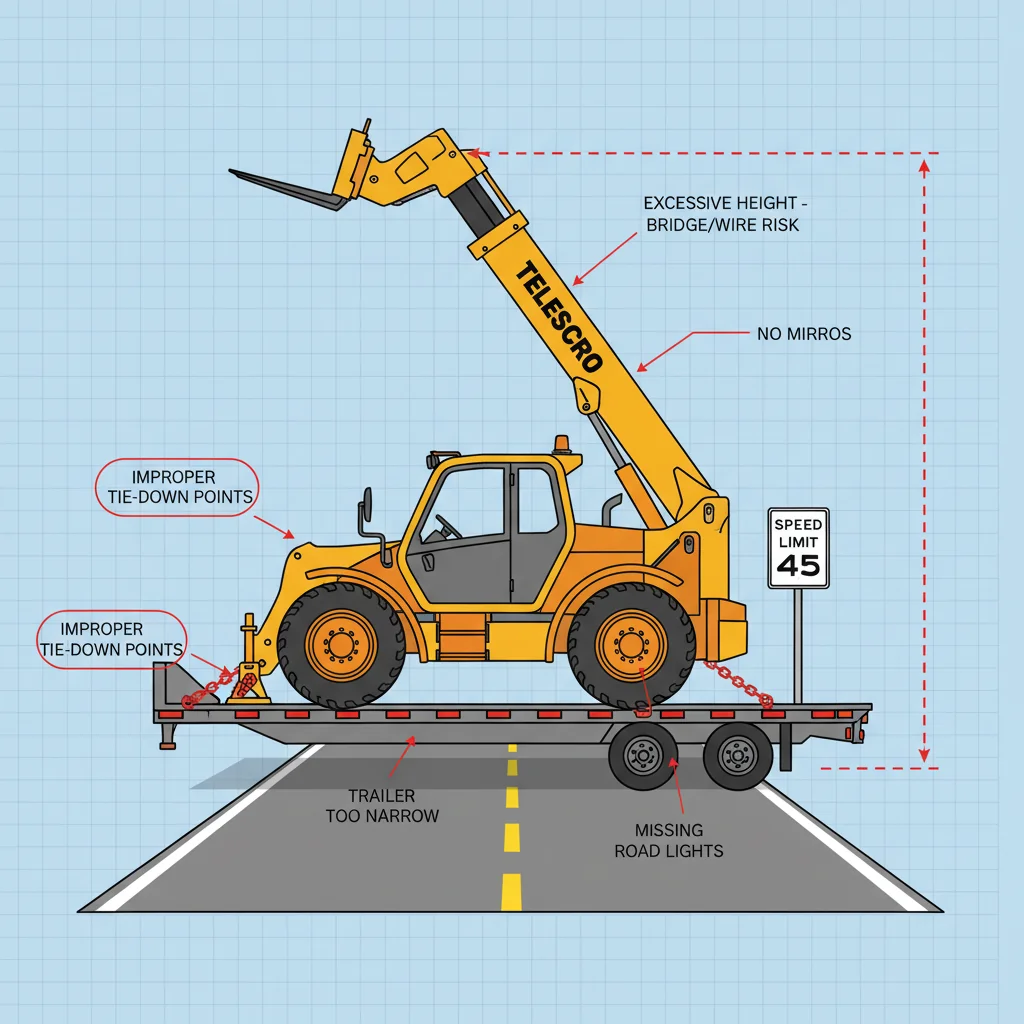

ما هي مخاطر النقل بالنسبة للرافعات التلسكوبية؟

تتطلب الرافعات التلسكوبية وسائل نقل متخصصة بسبب وزنها وعرضها الكبيرين. غالبًا ما يختار المبتدئون مقطورات صغيرة الحجم، أو يسيئون استخدام نقاط الربط، أو يتجاهلون الارتفاع الكلي للآلة. على الطرق العامة، يتجاهل الكثيرون المتطلبات القانونية المتعلقة بالأضواء والمرايا وحدود السرعة، في حين أن رفع ذراع الرافعة إلى ارتفاع كبير يزيد من خطر وقوع الحوادث والغرامات وعدم الاستقرار. لذا، فإن التخطيط السليم أمر ضروري.

لا يدرك الكثير من مالكي الرافعات التلسكوبية الجدد مدى صعوبة النقل حتى يحدث خطأ ما. تلقيت مكالمة من مقاول في البرازيل كان يعتقد أن شاحنته المسطحة العادية كافية لنقل رافعة تلسكوبية مدمجة تزن 4 أطنان. ولكن بمجرد تحميلها، انحنت الشاحنة تحت ثقل الوزن. والأسوأ من ذلك، أنهم استخدموا أربطة تثبيت على وصلة التوجيه، مما أدى إلى ثنيها، وواجهوا أسبوعين من التوقف عن العمل في انتظار قطع الغيار. هذا النوع من الأخطاء ليس نادرًا، خاصةً عندما يفترض الناس أن “أي شاحنة كبيرة ستفي بالغرض”. قد تبدو الرافعات التلسكوبية مدمجة مقارنة بالرافعات، ولكن يمكن أن يزن الجهاز النموذجي ما بين 7 و 12 طنًا، مع عرض يزيد بسهولة عن 2.3 متر. إن سعة الحمولة على الشاحنة ونقاط الربط المناسبة دائمًا ما تكون أكثر أهمية مما تذكره كتيبات المبيعات. لقد رأيت أيضًا أشخاصًا يتجاهلون الارتفاع الإجمالي. حتى مع رفع ذراع الرافعة جزئيًا “للراحة”، يمكن أن يتجاوز الارتفاع الإجمالي 3.2 متر. سمعت من مدير موقع في تايلاند أنه سلك طريقًا مختصرًا تحت جسر في المدينة، فانكسر رأس ذراع الرافعة لأن الماكينة كانت مرتفعة جدًا. كلفت الإصلاح أكثر من $8000 بالإضافة إلى الوقت الضائع. لهذا السبب أقول دائمًا للعملاء: أبقوا ذراع الرافعة مطويًا بالكامل ومنخفضًا أثناء النقل. هناك أيضًا الجانب القانوني: على الطرق العامة، تتطلب معظم البلدان وجود مصابيح خلفية عاملة ومرايا جانبية ورؤية واضحة. يتجاهل العديد من المشغلين حدود السرعة، خاصة على الطرق المحلية، مما يزيد من مسافة التوقف والمخاطر. نصيحتي؟ لا تتعجل في تخطيط النقل.

قد يؤدي الاستخدام غير الصحيح لأربطة التثبيت على وصلة التوجيه في الرافعة التلسكوبية أثناء النقل إلى ثني أو تلف المكونات الرئيسية، مما يؤدي إلى إطالة فترة التعطل لإجراء الإصلاحات.صحيح

لم يتم تصميم وصلة التوجيه للتعامل مع القوى التي تفرضها أحزمة التحميل، وقد يؤدي تلفها إلى تعطل الماكينة حتى يتم الحصول على قطع غيار متخصصة وتركيبها. يجب تثبيت أحزمة الربط على نقاط التثبيت المعتمدة من قبل الشركة المصنعة بدلاً من ذلك.

أي مقطورة مسطحة مصممة للمعدات الثقيلة مناسبة لنقل جميع طرازات الرافعات التلسكوبية دون خطر تلف الهيكل أو عدم الاستقرار.خطأ

حتى بين مقطورات المعدات الثقيلة، يختلف توزيع الوزن وصلابة المنصة وتصنيف المحاور وارتفاع السطح. قد يؤدي استخدام مقطورة غير مناسبة إلى إجهاد الهيكل أو الترهل أو فقدان التحكم أثناء النقل، خاصة مع الرافعات التلسكوبية المدمجة أو ذات مركز الثقل المرتفع.

النقطة الأساسية: قد يؤدي التقليل من شأن تعقيدات النقل بواسطة الرافعات التلسكوبية والسير على الطرق إلى أخطاء مكلفة. تحقق دائمًا من تصنيفات المعدات، واستخدم نقاط التثبيت المعتمدة، وامتثل للوائح المرور المحلية. إن إبقاء ذراع الرافعة منخفضًا والتحقق من جميع أنظمة السلامة يمنع وقوع الحوادث التي يمكن تجنبها والعقوبات التنظيمية.

الخاتمة

لقد تحدثنا عن الأخطاء الشائعة التي يرتكبها المبتدئون عند استخدام الرافعات التلسكوبية، خاصةً عندما يتعلق الأمر بسوء تقدير السعة المقدرة ونسيان التحقق من مخطط الحمولة. من خلال ما رأيته في مواقع العمل، فإن الفرق بين يوم آمن ومنتج ومشاكل مكلفة يكمن دائمًا في تلك التفاصيل، وليس في فئة الحمولة. أقترح عليك مراجعة مواقع الرفع الرئيسية في مخطط الحمولة، خاصةً عند مدى العمل النموذجي، والتحقق من توفر الأجزاء المهمة بسرعة في منطقتك. هل لديك أسئلة حول طرازات معينة من الرافعات التلسكوبية أو الملحقات أو تفسير مخطط الحمولة المعقد؟ لا تتردد في التواصل معنا — لقد ساعدت طواقم من أكثر من 20 دولة في العثور على الأنسب لهم. لكل موقع عمل واقعه الخاص — ومن المفيد الحصول على المطابقة الصحيحة مسبقًا.

المراجع

-

إرشادات مفصلة حول تفسير مخططات تحميل الرافعات التلسكوبية لضمان سلامة سعة الرفع ومنع وقوع الحوادث في الموقع. ↩

-

يشرح كيف أن اختيار رافعة تلسكوبية كبيرة الحجم يؤدي إلى ارتفاع التكاليف، واستهلاك زائد للوقود، وعدم كفاءة التشغيل في المساحات الضيقة. ↩

-

تفاصيل أهمية التحقق من سيناريوهات مخطط الحمولة لضمان رفع آمن وتحديد الحجم الصحيح للرافعة الشوكية المتحركة لتلبية متطلبات العمل المحددة. ↩

-

يشرح كيف يؤثر تغيير مركز الثقل على مخاطر انقلاب الرافعة التلسكوبية والتشغيل الآمن في المواقع غير المستوية. ↩

-

يشرح الاستخدام السليم لشوكات البليت لمنع الحوادث وتحسين استقرار الرافعات التلسكوبية باستخدام أمثلة واقعية. ↩

-

تفاصيل حول كيفية تعامل الملاقط المتخصصة مع البالات الثقيلة بأمان، مما يقلل من الأضرار ومخاطر الحوادث في مواقع البناء. ↩

-

رؤى تفصيلية حول كيفية تأثير التربة الناعمة والطينية الضحلة على عدم استقرار الرافعات التلسكوبية الثقيلة، مما يزيد من خطر الانقلاب أثناء تمديد ذراع الرافعة. ↩

-

يشرح كيف أن القيادة بالقرب من حواف الألواح التالفة أو غير المدعومة يمكن أن تتسبب في حدوث تشققات في الألواح وانقلاب الرافعات الشوكية الخطير، مع أمثلة واقعية. ↩

-

يشرح كيف أن التدريب المناسب لمشغلي الرافعات التلسكوبية يقلل من الحوادث ويضمن الامتثال للوائح التنظيمية ويحسن السلامة في الموقع. ↩

-

يشرح أهمية جداول التشحيم المنتظمة لتجنب الأعطال الميكانيكية وإطالة عمر الرافعة التلسكوبية. ↩

-

يشرح الدور الحاسم لتغيير زيت المحرك في الوقت المناسب في منع تلف المحرك وضمان موثوقية الرافعة التلسكوبية. ↩

-

تفاصيل عواقب تجاهل تغيير الزيت الهيدروليكي والمرشح، بما في ذلك مخاطر التلوث والأعطال الهيدروليكية. ↩

-

تعرف على الأسباب التي تجعل الإطارات الصناعية/ذات النمط المربع توفر متانة وقوة جر فائقة على الأسطح الصلبة، مما يضاعف عمر الإطارات في العديد من الحالات. ↩

-

تعرف على كيفية عمل أدوات التحكم المريحة لتقليل إجهاد المشغل وتحسين أوقات الاستجابة، مما يقلل من الحوادث وتقلب الموظفين. ↩